EP0458114B1 - Radialkolbenpumpe - Google Patents

Radialkolbenpumpe Download PDFInfo

- Publication number

- EP0458114B1 EP0458114B1 EP91107270A EP91107270A EP0458114B1 EP 0458114 B1 EP0458114 B1 EP 0458114B1 EP 91107270 A EP91107270 A EP 91107270A EP 91107270 A EP91107270 A EP 91107270A EP 0458114 B1 EP0458114 B1 EP 0458114B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- pump

- cam

- actuating

- radial piston

- fluid

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 239000012530 fluid Substances 0.000 claims abstract description 104

- 238000007789 sealing Methods 0.000 claims description 17

- 230000005489 elastic deformation Effects 0.000 claims description 6

- 230000007704 transition Effects 0.000 claims description 4

- 230000008878 coupling Effects 0.000 claims description 3

- 238000010168 coupling process Methods 0.000 claims description 3

- 238000005859 coupling reaction Methods 0.000 claims description 3

- 230000009469 supplementation Effects 0.000 claims 1

- 239000007788 liquid Substances 0.000 description 20

- 239000011324 bead Substances 0.000 description 13

- 238000010586 diagram Methods 0.000 description 5

- 238000000034 method Methods 0.000 description 5

- 230000008569 process Effects 0.000 description 5

- 238000010276 construction Methods 0.000 description 3

- 238000006073 displacement reaction Methods 0.000 description 3

- 239000000463 material Substances 0.000 description 2

- 230000008901 benefit Effects 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 238000004891 communication Methods 0.000 description 1

- 238000007906 compression Methods 0.000 description 1

- 238000001802 infusion Methods 0.000 description 1

- 238000001746 injection moulding Methods 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- 229920002379 silicone rubber Polymers 0.000 description 1

- 239000004945 silicone rubber Substances 0.000 description 1

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04B—POSITIVE-DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS

- F04B1/00—Multi-cylinder machines or pumps characterised by number or arrangement of cylinders

- F04B1/04—Multi-cylinder machines or pumps characterised by number or arrangement of cylinders having cylinders in star- or fan-arrangement

- F04B1/047—Multi-cylinder machines or pumps characterised by number or arrangement of cylinders having cylinders in star- or fan-arrangement with actuating or actuated elements at the outer ends of the cylinders

- F04B1/0472—Multi-cylinder machines or pumps characterised by number or arrangement of cylinders having cylinders in star- or fan-arrangement with actuating or actuated elements at the outer ends of the cylinders with cam-actuated distribution members

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04B—POSITIVE-DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS

- F04B1/00—Multi-cylinder machines or pumps characterised by number or arrangement of cylinders

- F04B1/04—Multi-cylinder machines or pumps characterised by number or arrangement of cylinders having cylinders in star- or fan-arrangement

- F04B1/0404—Details or component parts

- F04B1/0413—Cams

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04B—POSITIVE-DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS

- F04B11/00—Equalisation of pulses, e.g. by use of air vessels; Counteracting cavitation

- F04B11/005—Equalisation of pulses, e.g. by use of air vessels; Counteracting cavitation using two or more pumping pistons

- F04B11/0058—Equalisation of pulses, e.g. by use of air vessels; Counteracting cavitation using two or more pumping pistons with piston speed control

- F04B11/0066—Equalisation of pulses, e.g. by use of air vessels; Counteracting cavitation using two or more pumping pistons with piston speed control with special shape of the actuating element

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04B—POSITIVE-DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS

- F04B7/00—Piston machines or pumps characterised by having positively-driven valving

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04B—POSITIVE-DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS

- F04B9/00—Piston machines or pumps characterised by the driving or driven means to or from their working members

- F04B9/02—Piston machines or pumps characterised by the driving or driven means to or from their working members the means being mechanical

- F04B9/04—Piston machines or pumps characterised by the driving or driven means to or from their working members the means being mechanical the means being cams, eccentrics or pin-and-slot mechanisms

- F04B9/047—Piston machines or pumps characterised by the driving or driven means to or from their working members the means being mechanical the means being cams, eccentrics or pin-and-slot mechanisms the means being pin-and-slot mechanisms

Definitions

- the invention relates to a radial piston pump with a bellhousing, in which two pump chambers lying on a straight line are formed, in which there are pump pistons which can be moved back and forth on the straight line and which, when a driving part rotates relative to the bellhousing about a line intersecting the straight line and the axis of rotation lying centrally between the pump chambers are moved, with at least one fluid channel being connected to each of the pump chambers at its end closer to the axis of rotation, which is closed as a function of the relative position of the driver part and the pump carrier.

- a known radial piston pump of this type (DE-A-36 15 885), which is to be used as a gas compressor, there are two pairs of pump chambers in the cruciform pump support, each pair lying on a straight line, the two straight lines being perpendicular cut in the axis of rotation.

- the rear ends of the pump pistons in the pump chambers are in engagement with a guide which is formed by a housing which rotates about the axis of rotation, so that the pump pistons on the straight line when the housing acting as a driving part rotates around the pump carrier in the pump chambers. and are moved, whereby the pump pistons of a pair are both moved outwards at the same time or both inwards at the same time, that is to say the pump pistons lying on a common straight line move in the same direction.

- fluid channels adjoin, which extend parallel to the axis of rotation up to one side of the pump support, while openings are formed in the housing on the same radius, which are in a specific rotational position in alignment with the fluid channels. These openings serve to allow gas to enter the pump chambers through the fluid channels and to allow compressed gas to exit from them, while the compression process is carried out with fluid channels covered by the housing.

- This known radial piston pump is only suitable as a compressor since there is only a single fluid channel for each pump chamber.

- the seal in the area of the fluid channels is extremely poor because it is caused only by the circumferential housing wall, the transition between the closed fluid channel and the fully open fluid channel being effected by a gradual change in the opening cross section of the fluid channel, which leads to a very uneven flow - and funding process leads.

- a radial piston pump is also already known (GB-A-272 955), in which a plurality of pump chambers are present in a pump carrier, in which pump pistons are moved back and forth, each pump chamber being connected to a suction fluid channel and to a discharge fluid channel is in the course of which a valve arrangement is provided, which cooperate with actuating devices provided on the driver part.

- the intake fluid channels are connected to a common main intake channel.

- the longitudinal axes of the pump chambers in the direction of which the pump pistons move back and forth, are tangentially placed on a circle which is coaxial to the axis of rotation about which the bellhousing rotates with respect to a driver part coupled to the pump piston, but in one distance from the axis of rotation determined by the diameter of the circle.

- the tangential arrangement of the longitudinal axes of the pump chambers is intended to support the rotary movement of the bellhousing.

- a radial piston pump of the type mentioned is designed according to the invention in such a way that the pump pistons are reciprocally moved back and forth by coupling with a driver part, such that each pump chamber is connected to an intake fluid channel and an exhaust fluid channel, in the latter

- a valve arrangement is provided in each case, which cooperate with actuating devices provided on the driver part, and that the intake fluid channels are connected to a common main intake channel and the exhaust fluid channels are connected to a common main exhaust channel.

- the pump pistons lying on the straight line are moved in opposite directions, so that fluid is sucked into one pump chamber via its suction fluid channel, while fluid is expelled from the other pump chamber via its discharge fluid channel, as a result of which fluid is continuously conveyed at a given rate.

- the fluid for both intake fluid channels is made from this sucked common main suction channel and fed from the two discharge fluid channels to the common main discharge channel.

- valve arrangements for the intake fluid ducts and the discharge fluid ducts takes place in a precisely controlled manner, since the driver part, which causes the positively guided movement of the pump pistons by rotation about the axis of rotation, also with the actuating devices provided on it, the valve arrangements for the Brings fluid channels in an open and in a closed state.

- the movements of the pump pistons and the control of the valve arrangements for the fluid channels are carried out synchronously with one another in a precisely predetermined manner, so that the fluid delivery takes place in a completely reproducible manner in the predetermined manner.

- the driver part has at least one control disk rotatable about the axis of rotation, which carries at least one driver cam for a pump piston and on which an actuating device for at least the valve arrangements in the intake fluid channel of one pump chamber and in the exhaust fluid channel of the other pump chamber is provided.

- a single control disk thus serves to move the one pump piston and to actuate two valve arrangements, it being also possible to provide the driver curves for both pump pistons on this control disk and, if appropriate, also to form the actuating devices for all valve arrangements on it.

- a control disk with a driver curve for a pump piston and an actuating device for the valve arrangements of an intake fluid channel and an exhaust fluid channel is arranged on one side of the pump carrier, a corresponding control disk with a driver curve for the other pump piston and with an actuating device for the other valve arrangements on the opposite side of the bellhousing and also be fastened on the axis of rotation, so that the driver part consists of two firmly connected control disks lying on both sides of the bellhousing, which can be easily manufactured and assembled.

- the actuating devices can each have an elastically deformable actuating element which is non-rotatably held on the bellhousing, on the ends of which actuating projections are provided on the side facing the bellhousing for acting on the associated valve arrangement, while the side of the actuating element facing away from the bellhousing engages with cam surfaces formed on the control disk is feasible.

- a single actuating element held non-rotatably on the bellhousing serves to activate the valve arrangements, for which purpose cam surfaces provided on the control disk act on the actuating element.

- cam surfaces provided on the control disk act on the actuating element.

- actuating cams can be provided on the side of the actuating element facing away from the bellhousing, and the cam surface can bring about an elastic deformation of the actuating element for engaging an actuating projection by engagement with an actuating cam.

- a circular arc-shaped addition to the cam surface can consist of a recess for receiving the actuating cams, at the ends of which there are transitions to the cam surface forming ramps, so that the actuating cam-bearing region of the actuating element is undeformed when the actuating cam is located within the recess.

- the actuating cam can slide over the corresponding ramp for the transition from depression to cam surface and back.

- a laterally projecting cam pin can be provided on each pump piston, which is in engagement with the associated driver curve of the control disk.

- each fluid channel can have a lateral opening and be surrounded in this area by a flexible sealing hose.

- the actuating element for closing the valve arrangement can press the part of the sealing tube located in the area of the opening through the lateral opening into sealing contact on the wall of the fluid channel opposite it, in order in this way to close the fluid channel.

- the wall opposite the opening can be formed by an annular region which surrounds a section of the fluid channel running perpendicular to the central axis of the opening.

- the sealing tube can be pressed in a sealing manner against this ring region in order to securely close the section of the fluid channel that runs perpendicular to the central axis of the opening.

- the structure can be simplified by both Openings of both intake fluid channels and the openings of both discharge fluid channels are each coaxial with one another and the sections running perpendicular to the central axis of the opening are connected to one another, the associated main channel being connected to these connections.

- both intake fluid channels can be covered with a single sealing tube or sealing tube section and the openings of both discharge fluid channels can be covered with another sealing tube or sealing tube section.

- one suction fluid channel and one discharge fluid channel can be sealed alternately, while the other two fluid channels are kept open, so that liquid is sucked from the main suction channel into the associated pump chamber through the opened suction fluid channel, while liquid is forced out of the other pump chamber through the opened discharge fluid channel to the main discharge channel.

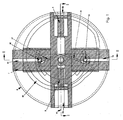

- the radial piston pump shown in FIGS. 1 to 4 has a cruciform pump support 1 with a central opening 48 (FIG. 4), the central axis of which coincides with the axis of rotation 50 to be described.

- pump chambers 10, 11 are formed on a straight line perpendicular to the axis of the central opening 48 and intersecting the axis 51, which are located on opposite sides of the axis of the central opening 48 and at the same distance from it.

- Pump pistons 4, 5 are inserted into the pump chambers 10, 11, which have sealing lips, not shown in more detail at their front ends, which are indicated in FIGS. 1 and 2.

- cam pins 6, 7 and 8, 9 are formed on the rear ends of the pump pistons 4, 5 and extend into guide slots 53, 54 in the pump bracket 1, which are open at their radially outer ends, the cam pins 6 , 7 and 8, 9 protrude somewhat beyond the bellhousing 1 in the direction of their longitudinal extent, as can be seen in particular in FIG.

- a main suction channel 13 is formed in one of the sections offset by 90 ° relative to the pump chambers 10, 11 of the cruciform pump bracket 1 and a main discharge channel 12 is formed in the other section offset by 90 °.

- These sections of the pump support 1 can be connected to a liquid supply with appropriate hose or tubular connections or can be connected to a liquid receiver, these sections also being able to serve to hold the pump support on a support plate, also not shown, by means of a frame, not shown.

- Fluid ducts run from the bottoms of the pump chamber 10, 11 near the central opening 48 to the main ducts 12 and 13, specifically from the pump chamber 10 an intake fluid duct 17 to the main intake duct 13 and an exhaust fluid duct 14 to the main exhaust duct 12 and from the bottom of the pump chamber 11 an intake fluid passage 15 to the main intake passage 13 and an exhaust fluid passage 16 to the main discharge passage 12.

- each of these annular channels forms an annular bead so that the annular bead 29 and the annular bead 27 surround the openings at the ends of the section 19 and the annular bead 26 and the annular bead 28 surround the openings at the ends of the section 18.

- cross-shaped bellhousing 1 can be produced very easily from plastic by injection molding and can thus be manufactured in large numbers.

- the pump bracket 1 is located between two control disks 2, 3, which are fixedly connected to one another by a shaft 49 arranged coaxially to the axis of rotation 50, the shaft 49 being rotatably received by the central opening 48 of the pump bracket 1.

- the shaft 49 can be rotatably held in a frame, not shown, with the aid of which it is held axially positioned with respect to the bellhousing 1.

- a drive device which acts, for example, on the axis 49 or via a toothed wheel engaging on the toothed circumference of the control disks 2 and 3, the control disk unit can 2, 3 and shaft 49 can be rotated about the axis of rotation 50.

- control disks 2, 3 are of essentially the same design, so that only the structure of the control disk 3, which can be seen in FIG. 4, is explained in more detail below.

- a driver cam 30 (FIG. 3) of the same shape and orientation is located in the control disk 2, and the cam pins 6 and 8 of the pump pistons 4 and 5 extend into it.

- control disks 2 and 3 are also coaxial to the axis of rotation 50, circular arc-shaped depressions, wherein it can be seen in Figure 4 that the circular arc-shaped depression in the control disc 3 consists of several sections, namely a central section 33, which has a greater width than the adjoining outer sections 34.

- ramps 35 are formed at the ends, which end on the essentially continuous upper surface of the control disk 3.

- the continuations of the sections 34 forming section 33 lie somewhat further away from the axis of rotation 50 with their radially inner wall, and the sections 34 end at ramps 36 which lead to the essentially continuous, flat surface of the control disk 3.

- a correspondingly shaped recess 37 is formed in the surface of the control disk 2 facing the pump carrier 1 (FIG. 3), but this recess is circumferentially opposite the recess formed by the sections 33 and 34 offset, as will be explained later in connection with the diagram of Figure 6.

- Rectangular plate elements 38, 39 serving as actuating devices for the valve arrangements are held non-rotatably on both sides of the pump support 1, the plate element 38 between the pump support 1 and the surface of the control disk 2 facing it and the plate element 39 between the pump support 1 and the surface facing it Control disc 3 is arranged and both plate elements 38, 39 lie with their longitudinal extension parallel to the central axis of the main channels 12, 13 lying on a common straight line.

- the two plate elements 38 and 39 have the same structure and consist of elastically deformable material, for example plastic or metal.

- each plate element 38, 39 has actuating cams 42, 43 and 40, 41 (FIGS. 3 and 4), of which the actuating cams 43 and 41 are spaced from the axis of rotation 50 such that when the control disks 2, 3 rotate, they pass through the two sections of the depressions in the control disks, that is to say the actuating cams 41, through the sections 33 and 36 of the depression in the control disk 3, and emerge from and at the one end ramp (36 in FIG. 4) the other end ramp (36 in Figure 4) can enter this.

- the actuating cams 42 and 40 of the plate elements 38 and 39 have a somewhat smaller distance from the axis of rotation 50, so that they can only enter the central portion of the depression, ie in of the control disk 3, the control cam 40 only passes through the section 33 and exits at one of the ramps 35 and enters the section 33 of the depression at the other ramp 35.

- the distance from the axis of rotation 50 is selected so that it is exactly centered with respect to the transverse sections 18 and 19 of the main channels 12, 13 are. Therefore, the actuating projection 44 is arranged centrally to the annular bead 26, the actuating projection 45 centrally to the annular bead 29, the actuating projection 46 centrally to the annular bead 28 and the actuating projection 47 centrally to the annular bead 27 (FIG. 3).

- sealing hoses 24 and 25 for example made of silicone rubber, on the sections of the cruciform pump support 1 forming the main channels 12, 13, which are firmly seated on these sections and which form the areas of the fluid channels 14 that form the lateral openings.

- Cover 16 and 15, 17 sealingly.

- the sealing hoses 24 and 25, which consist of easily elastically deformable material, are, as can be seen in particular in FIG. 3, by the elastic deformation of the ends of the plate elements 38 and 39 as a result of engagement with the actuating projections 46, 47 and 44, 45 located at these ends deformed so elastically that they come to the sealing contact on the adjacent annular bead and thereby seal the associated fluid channel from the main channel.

- the adjacent area of the sealing tube 24 is pressed against the annular bead 28, so that the annular channel 22 surrounding the annular bead 28, including the suction fluid channel 15 connected to this annular channel, seals against it the transverse section 18 and thus sealed off from the main intake duct 13, ie the suction connection for the pump chamber 11 is closed while its discharge connection is opened via the unsealed discharge fluid channel 16.

- the actuating projection 44 presses the adjacent area of the sealing tube 24 against the annular bead 26 and thereby seals the annular channel 20 and the intake fluid channel 17 with respect to the main intake channel 13, i.e. the suction connection for the pump chamber 10 is also closed, while the discharge connection via the discharge fluid channel 14 is open.

- the control disks 2, 3 rotate about the axis of rotation 50, so that the driver curves 30 and 31 and the cam surfaces of the control disks 2 and 3 delimited by the depressions 37 and 33 and 36 correspond to the shape of the curves act on the cam pins 6, 7 and 8, 9 of the pump pistons 4 and 5 and on the actuating cams 42, 43 and 40, 41 in order to reciprocate the pump pistons 4, 5 in a controlled manner for drawing in and expelling fluid, preferably liquid as well as opening and closing the intake fluid channels and the exhaust fluid channels in a controlled manner.

- FIG. 6 A typical and preferred course of these actuations is shown in the diagram according to FIG. 6, the suction movement of the pistons being faster than the ejection movement and the opening and closing movements of the various fluid channels taking place in the rest positions of the associated pump pistons, so that precisely defined amounts of liquid in the corresponding pump chamber are sucked in and expelled from it.

- the movement of the pump pistons 4, 5 takes place in such a way that the discharge of liquid through one pump piston begins when the discharge of liquid through the other pump piston ends, so that liquid is continuously conveyed, because of the constant displacement speed of the pump pistons during the discharge with constant delivery rate.

- the diagram according to FIG. 6 illustrates the different movement sequences during a complete revolution of the control disks 2, 3.

- the pump piston 5 is in the position that is fully retracted into the pump chamber 11, while the pump piston 4 is just beginning to move into the pump chamber 10, i.e. it ejects liquid, as shown in FIG Figures 1, 2 and 3 is shown.

- the suction fluid channel 17, which is in communication with the pump chamber 10 receiving the pump piston 4 is closed because the actuating cam 40 of the plate element 39 is in engagement with the cam surface of the control disk 3 and thereby an elastic deformation displacing the actuating projection 44 takes place.

- the discharge fluid channel 14 is open, so that liquid can be pressed out of the pump chamber 10 through the discharge fluid channel 14 into the main discharge channel 12.

- the ejection fluid channel 16, which is connected to the pump chamber 11, is still open because of the ejection movement of the pump piston 5 that has just ended (upper part of the diagram according to FIG. 6), but is closed shortly thereafter.

- the intake fluid channel 15 is correspondingly still closed, since the pump piston 5 is in the retracted position and no suction process is to take place.

- the pump piston 5 Only at approximately 52.5 °, the pump piston 5 is moved radially outward in accordance with the shape of the driver curves 30 and 31 at a relatively high speed with respect to the axis of rotation 50 and sucks in liquid through the intake fluid duct 15. This suction process ends at approximately 127.5 ° and the suction fluid channel 15 begins to close at approximately 135 °, so that it is completely closed at approximately 150 °. During this entire time, the pump piston 4 conveys liquid through the discharge fluid channel 14.

- the discharge channel 16 of the pump chamber 11 begins to open without a displacement movement of the pump piston 5 which is moved completely radially outwards. This opening process ends at approximately 172.5 °.

- the pump piston 4 has ended its ejection movement, and the pump piston 5 starts its ejection movement at the same speed as the pump piston 4. Only shortly thereafter, at approximately 187.5 °, the ejection fluid channel 14 of the pump chamber 10, and this fluid channel is closed at approximately 202.5 °. Then the suction fluid channel 17 of the pump chamber 10 begins to open at approximately 210 °. This opening movement is ended at about 225 °. It is only at approximately 232.5 ° that the return movement of the pump piston 4 and thus the suction of liquid through the open suction fluid channel 17 take place.

- the pump piston 4 and the associated fluid channels now work in the same manner as the pump piston 5 previously Start of its suction movement at approximately 52.5 °, so that the pump piston 4 is again in the position according to 0 ° at 360 ° and the pump piston 5 is in the position according to 0 ° at 360 °.

- driver curves 30 and 31 and the cam surfaces of the control disks 2 and 3 delimited by the recesses 33, 34 and 37 serve to control these movement sequences, and it is clear that by changing the shapes of these driver curves and cam surfaces a changed course of the Movements of the pump pistons and the opening and closing of the fluid channels can be effected.

- the radial piston pump shown is extremely simple, because it consists essentially of only 6 parts, namely the pump cross 1, a unit of control discs 2 and 3 fixedly connected by the shaft 49, two pump pistons 4, 5 and two Plate elements 38 and 39.

- these parts can be manufactured in a simple manner as mass articles, for example made of plastic, and nevertheless a very precisely controlled, continuous delivery of small amounts of liquid with an essentially constant delivery rate is possible with the aid of the pump .

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Reciprocating Pumps (AREA)

- Compressors, Vaccum Pumps And Other Relevant Systems (AREA)

- Details Of Reciprocating Pumps (AREA)

Description

- Die Erfindung bezieht sich auf eine Radialkolbenpumpe mit einem Pumpenträger, in dem zwei auf einer Geraden liegende Pumpenkammern ausgebildet sind, in denen sich auf der Geraden hin- und herbewegbare Pumpenkolben befinden, die bei einer relativen Drehung eines Mitnehmerteils bezüglich dem Pumpenträger um eine die Gerade schneidende und mittig zwischen den Pumpenkammern liegende Drehachse bewegt werden, wobei mit jeder der Pumpenkammern an ihrem der Drehachse näheren Ende zumindest ein Fluidkanal verbunden ist, der in Abhängigkeit von der relativen Lage von Mitnehmerteil und Pumpenträger geschlossen ist.

- Bei einer bekannten Radialkolbenpumpe dieser Art (DE-A-36 15 885), die als Gas-Verdichter eingesetzt werden soll, sind im kreuzförmigen Pumpenträger zwei Paare von Pumpenkammern vorhanden, von denen jedes Paar auf einer Geraden liegt, wobei die beiden Geraden sich senkrecht in der Drehachse schneiden. Die in den Pumpenkammern vorhandenen Pumpenkolben stehen mit ihren hinteren Enden in Eingriff mit einer Führung, die von einem um die Drehachse drehenden Gehäuse ausgebildet ist, so daß die Pumpenkolben bei Drehung des als Mitnehmerteil wirkenden Gehäuses um den Pumpenträger in den Pumpenkammem auf den Geraden hin- und herbewegt werden, wobei die Pumpenkolben eines Paares beide gleichzeitig nach außen oder beide gleichzeitig nach innen bewegt werden, d.h. es erfolgt eine gleichsinnige Bewegung der auf einer gemeinsamen Geraden liegenden Pumpenkolben.

- An die der Drehachse näheren Enden der Pumpenkammern schließen Fluidkanäle an, die sich parallel zur Drehachse bis zu einer Seite des Pumpenträgers erstrecken, während im Gehäuse auf dem gleichen Radius Öffnungen ausgebildet sind, die sich in bestimmten Drehstellungen in fluchtender Lage mit den Fluidkanälen befinden. Diese Öffnungen dienen dazu, Gas durch die Fluidkanäle in die Pumpenräume eintreten und verdichtetes Gas aus ihnen austreten zu lassen, während bei vom Gehäuse abgedeckten Fluidkanälen der Verdichtungsvorgang durchgeführt wird.

- Diese bekannte Radialkolbenpumpe ist lediglich als Verdichter geeignet, da für jede Pumpenkammer lediglich ein einziger Fluidkanal vorhanden ist. Darüber hinaus ist die Abdichtung im Bereich der Fluidkanäle äußerst mangelhaft, weil sie lediglich durch die umlaufende Gehäusewand bewirkt wird, wobei darüber hinaus der Übergang zwischen geschlossenem Fluidkanal und vollständig geöffnetem Fluidkanal durch ein allmähliches Ändern des Öffnungsquerschnittes des Fluidkanals erfolgt, was zu einem sehr ungleichmäßigen Strömungs- und Förderverlauf führt.

- Bei einer anderen bekannten Radialkolbenpumpe (DE-B-24 36 627) sind mehrere Pumpenkammern sternförmig im Pumpenträger angeordnet, und das Mitnehmerteil ist exzentrisch bezüglich der Mitte des Pumpenträgers gehaltert, so daß bei Drehbewegung des Pumpenträgers die mit dem Mitnehmerteil gekoppelten Kolben in den Pumpenkammern hin- und herbewegt werden. Im Mittelbereich des Pumpenträgers befinden sich eine Druckleitung und eine Saugleitung, und diese werden bei Drehung des Mitnehmerteils abwechselnd mit den Pumpenkammern in Verbindung gebracht, ohne daß die Art der Verbindung im einzelnen erläutert würde.

- Bei dieser bekannten Radialkolbenpumpe ist eine in besonderer Weise ausgebildete Kopplung der Pumpenkolben mit dem Mitnehmerteil erforderlich, da Pumpenträger und Mitnehmerteil nicht konzentrisch gelagert sind. Der Aufbau ist daher verhältnismäßig kompliziert.

- Es ist ferner bereits eine Radialkolbenpumpe bekannt (GB-A-272 955), bei der in einem Pumpenträger mehrere Pumpenkammern vorhanden sind, in denen Pumpenkolben hin- und herbewegt werden, wobei jede Pumpenkammer mit einem Ansau-Fluidkanal und mit einem Ausstoß-Fluidkanal verbunden ist, in deren Verlauf jeweils eine Ventilanordnung vorgesehen ist, die mit am Mitnehmerteil vorgesehenen Betätigungseinrichtungen zusammenwirken. Die Ansaug-Fluidkanäle sind mit einem gemeinsamen Hauptansaugkanal verbunden. Bei dieser bekannten Radialkolbenpumpe sind die Längsachsen der Pumpenkammern, in deren Richtung sich die Pumpenkolben hin- und herbewegen, tangential an einen Kreis gelegt, der koaxial zur Drehachse liegt, um die sich der Pumpenträger bezüglich eines mit den Pumpenkolben gekoppelten Mitnehmerteils dreht, jedoch in einem durch den Durchmesser des Kreises bestimmten Abstand von der Drehachse. Dabei soll durch die tangentiale Anordnung der Längsachsen der Pumpenkammern die Drehbewegung des Pumpenträgers unterstützt werden.

- Die bekannten Radialkolbenpumpen sind zwar für zahlreiche Anwendungsfälle geeignet. Wenn jedoch kleine Flüssigkeitsmengen, etwa in der Größenordnung von Mikrolitern gleichförmig und mit hoher Genauigkeit gefördert werden sollen, so sind nicht nur sehr genau gefertigte Einzelteile erforderlich, sondern die Steuerung der Kolbenbewegung in genauer Zuordnung zum Öffnen und Schließen der Fluidkanäle der Pumpenkammern erfordert einen erheblichen mechanischen Aufwand. Aus diesem Grund werden derartige Kolbenpumpen zwar als Einzelstücke im Laborbereich eingesetzt, können jedoch in vielen Anwendungsfällen aus Kostengründen nicht benutzt werden.

- Es ist Aufgabe der Erfindung, eine Radialkolbenpumpe derart zu auszubilden, daß mit ihr sehr genau auch sehr kleine Flüssigkeitsmengen gesteuert ausgetragen werden können, wobei die Pumpe einfach aufgebaut ist, so daß sie sich gegebenenfalls sogar als Einmalartikel eignet.

- Zur Lösung dieser Aufgabe wird eine Radialkolbenpumpe der eingangs erwähnten Art erfindungsgemäß derart ausgestaltet, daß die Pumpenkolben durch Kopplung mit einem Mitnehmerteil gegensinnig wirkend hin- und herbewegt werden, daß jede Pumpenkammer mit einem Ansaug-Fluidkanal und mit einem Ausstoß-Fluidkanal verbunden ist, in deren Verlauf jeweils eine Ventilanordnung vorgesehen ist, die mit am Mitnehmerteil vorgesehenen Betätigungseinrichtungen zusammenwirken, und daß die Ansaug-Fluidkanäle mit einem gemeinsamen Hauptansaugkanal und die Ausstoß-Fluidkanäle mit einem gemeinsamen Hauptausstoßkanal verbunden sind.

- Bei der erfindungsgemäßen Radialkolbenpumpe werden die auf der Geraden liegenden Pumpenkolben gegensinnig wirkend bewegt, so daß in die eine Pumpenkammer über ihren Ansaug-Fluidkanal Fluid angesaugt wird, während aus der anderen Pumpenkammer über ihren Ausstoß-Fluidkanal Fluid ausgestoßen wird, wodurch ein kontinuierliches Fördern von Fluid mit einer vorgegebenen Rate ermöglicht wird. Dabei wird das Fluid für beide Ansaug-Fluidkanäle aus dem diesen gemeinsamen Hauptansaugkanal angesaugt und aus den beiden Ausstoß-Fluidkanälen dem ihnen gemeinsamen Hauptausstoßkanal zugeführt. Das Öffnen und Schließen der Ventilanordnungen für die Ansaug-Fluidkanäle und die Ausstoß-Fluidkanäle erfolgt in genau gesteuerter Weise, da das Mitnehmerteil, das durch Drehung um die Drehachse die zwangsgeführte Bewegung der Pumpenkolben bewirkt, auch mit den auf ihm vorgesehenen Betätigungseinrichtungen die Ventilanordnungen für die Fluidkanäle in einen geöffneten und in einen geschlossenen Zustand bringt. Dadurch werden die Bewegungen der Pumpenkolben und die Steuerung der Ventilanordnungen für die Fluidkanäle in genau vorgegebener Weise synchron zueinander durchgeführt, so daß die Fluidförderung in der vorbestimmten Weise vollständig reproduzierbar erfolgt. Dies ist ein besonderer Vorteil, wenn die erfindungsgemäße Radialkolbenpumpe als Infusionspumpe im Medizinbereich eingesetzt wird, da mit ihr auf einfache Weise über verhältnismäßig lange Zeiträume mit konstanter Förderrate sehr geringe Flüssigkeitsmengen pro Zeiteinheit abgegeben werden können, wozu die Aufnahmevolumina der Pumpenkammern in der Größenordnung von Mikrolitern liegen können.

- In einer bevorzugten Ausgestaltung der Erfindung weist das Mitnehmerteil mindestens eine um die Drehachse drehbare Steuerscheibe auf, die mindestens eine Mitnehmerkurve für einen Pumpenkolben trägt und an der eine Betätigungseinrichtung für mindestens die Ventilanordnungen im Ansaug-Fluidkanal der einen Pumpenkammer und im Ausstoß-Fluidkanal der anderen Pumpenkammer vorgesehen ist.

- Bei diesem Aufbau dient somit eine einzige Steuerscheibe zur Bewegung des einen Pumpenkolbens sowie zur Betätigung von zwei Ventilanordnungen, wobei es auch möglich ist, die Mitnehmerkurven für beide Pumpenkolben an dieser Steuerscheibe vorzusehen sowie gegebenenfalls auch die Betätigungseinrichtungen für alle Ventilanordnungen an ihr auszubilden.

- Wenn eine Steuerscheibe mit einer Mitnehmerkurve für einen Pumpenkolben und einer Betätigungseinrichtung für die Ventilanordnungen eines Ansaug-Fluidkanals und eines Ausstoß-Fluidkanals an der einen Seite des Pumpenträgers angeordnet wird, kann eine entsprechende Steuerscheibe mit einer Mitnehmerkurve für den anderen Pumpenkolben sowie mit einer Betätigungseinrichtung für die anderen Ventilanordnungen an der gegenüberliegenden Seite des Pumpenträgers und ebenfalls auf der Drehachse befestigt sein, so daß das Mitnehmerteil aus zwei fest miteinander verbundenen, zu beiden Seiten des Pumpenträgers liegenden Steuerscheiben besteht, die sich einfach herstellen und montieren lassen.

- Die Betätigungseinrichtungen können jeweils ein unverdrehbar am Pumpenträger gehaltertes, elastisch verformbares Betätigungselement aufweisen, an dessen Enden an der dem Pumpenträger zugewandten Seite Betätigungsvorsprünge zur Einwirkung auf die zugehörige Ventilanordnung vorgesehen sind, während die dem Pumpenträger abgewandte Seite des Betätigungselementes in Eingriff mit an der Steuerscheibe ausgebildeten Nockenflächen bringbar ist.

- Bei einem solchen Aufbau dient also ein einziges, unverdrehbar am Pumpenträger gehaltenes Betätigungselement dazu, die Ventilanordnungen zu aktivieren, wozu auf das Betätigungselement an der Steuerscheibe vorgesehene Nockenflächen einwirken. Auf diese Weise wird die elastische Verformung des Betätigungselementes und somit die Beeinflussung der Ventilanordnung durch in ihrer Form exakt festgelegte und unveränderbare Nockenflächen bewirkt, wodurch eine große Genauigkeit erzielt wird.

- Dazu können an der dem Pumpenträger abgewandten Seite des Betätigungselementes Betätigungsnocken vorgesehen sein, und die Nockenfläche kann durch Eingriff mit einem Betätigungsnocken eine elastische Verformung des Betätigungselementes zum Ineingriffbringen eines Betätigungsvorsprungs bewirken.

- Eine kreisbogenförmige Ergänzung der Nockenfläche kann aus einer Vertiefung zur Aufnahme der Betätigungsnocken bestehen, an deren Enden Übergänge zur Nockenfläche bildende Rampen vorgesehen sind, so daß der einen Betätigungsnocken tragende Bereich des Betätigungselementes unverformt ist, wenn sich der Betätigungsnocken innerhalb der Vertiefung befindet. Der Betätigungsnocken kann zum Übergang von Vertiefung zu Nockenfläche und zurück über die entsprechende Rampe gleiten.

- Zur Bewegung der Pumpenkolben mittels einer oder mehrerer Steuerscheiben, kann an jedem Pumpenkolben ein seitlich vorstehender Nockenstift vorgesehen sein, der in Eingriff mit der zugehörigen Mitnehmerkurve der Steuerscheibe steht. Auf diese Weise wird eine definierte mechanische Zuordnung von Stellung der Steuerscheibe zu Stellung der Pumpenkolben erreicht, ohne daß die Gefahr des Kippens der Pumpenkolben während der Verlagerungsbewegungen besteht.

- Um einen besonders einfachen Aufbau der erfindungsgemäßen Radialkolbenpumpe zu erhalten, die sich für die Förderung kleiner Flüssigkeitsmengen eignet, kann jeder Fluidkanal eine seitliche Öffnung aufweisen und in diesem Bereich von einem flexiblen Dichtschlauch umgeben sein. Das Betätigungselement zum Schließen der Ventilanordnung kann den im Bereich der Öffnung befindlichen Teil des Dichtschlauches durch die seitliche Öffnung in dichtende Anlage an der ihr gegenüberliegenden Wandung des Fluidkanals drücken, um auf diese Weise den Fluidkanal zu schließen.

- Die der Öffnung gegenüberliegende Wandung kann durch einen Ringbereich gebildet sein, der einen senkrecht zur Mittelachse der Öffnung verlaufenden Abschnitt des Fluidkanals umgibt. Dadurch kann der Dichtschlauch dichtend an diesen Ringbereich gedrückt werden, um den senkrecht zur Mittelachse der Öffnung verlaufenden Abschnitt des Fluidkanals sicher zu verschließen.

- Der Aufbau kann noch dadurch vereinfacht werden, daß sowohl die Öffnungen beider Ansaug-Fluidkanäle als auch die Öffnungen beider Ausstoß-Fluidkanäle jeweils koaxial zueinander liegen und die senkrecht zur Mittelachse der Öffnung verlaufenden Abschnitte miteinander verbunden sind, wobei an diese Verbindungen der zugehörige Hauptkanal angeschlossen ist.

- Auf diese Weise kann mit einem einzigen Dichtschlauch bzw. Dichtschlauchabschnitt die Abdeckung der Öffnungen beider Ansaug-Fluidkanäle und mit einem anderen Dichtschlauch bzw. Dichtschlauchabschnitt die Abdeckung der Öffnungen beider Ausstoß-Fluidkanäle vorgenommen werden. Mittels der zugehörigen Betätigungselemente kann beispielsweise abwechselnd der eine Ansaug-Fluidkanal und der eine Ausstoß-Fluidkanal abgedichtet werden, während die anderen beiden Fluidkanäle geöffnet gehalten werden, so daß durch den geöffneten Ansaug-Fluidkanal aus dem Hauptansaugkanal Flüssigkeit in den zugehörigen Pumpenraum gesaugt wird, während aus dem anderen Pumpenraum Flüssigkeit durch den geöffneten Ausstoß-Fluidkanal zum Hauptausstoßkanal gedrückt wird.

- Die Erfindung wird im folgenden anhand der schematisch und vereinfacht ein Ausführungsbeispiel zeigenden Figuren näher erläutert.

- Figur 1

- zeigt in einem vereinfachten, schematischen Schnitt entlang der Linie I-I aus Figur 3 eine Radialkolbenpumpe.

- Figur 2

- zeigt einen vereinfachten, schematischen Schnitt entlang der Linie II-II aus Figur 1.

- Figur 3

- zeigt einen vereinfachten, schematischen Schnitt entlang der Linie III-III aus Figur 1.

- Figur 4

- zeigt in einer Explosionsdarstellung und teilweise aufgebrochen den Pumpenträger, die Steuerscheiben und weitere Teile der Radialkolbenpumpe aus den Figuren 1 bis 3.

- Figur 5

- zeigt in einer schematischen Darstellung die Anordnung der Fluidkanäle zwischen den Pumpenkammern und den Hauptkanälen.

- Figur 6

- zeigt in einem Diagramm die verschiedenen Betriebsstellungen und -zustände von Teilen der Radialkolbenpumpe gemäß Figuren 1 bis 5.

- Die in den Figuren 1 bis 4 dargestellte Radialkolbenpumpe hat einen kreuzförmigen Pumpenträger 1 mit einer Mittelöffnung 48 (Figur 4), deren Mittelachse mit der noch zu beschreibenden Drehachse 50 zusammenfällt. In einander gegenüberliegenden Abschnitten des Pumpenträgers 1 sind auf einer senkrecht zur Achse der Mittelöffnung 48 verlaufenden und die Achse schneidenden Geraden 51 Pumpenkammern 10, 11 ausgebildet, die an gegenüberliegenden Seiten der Achse der Mittelöffnung 48 und in gleichem Abstand von dieser liegen. In die Pumpenkammern 10, 11 sind Pumpenkolben 4, 5 eingesetzt, die an ihren vorderen Enden nicht näher bezeichnete, in den Figuren 1 und 2 angedeutete Dichtlippen aufweisen. An den hinteren Enden der Pumpenkolben 4, 5 sind radial nach außen stehende Nockenstifte 6, 7 und 8, 9 angeformt, die sich in Führschlitze 53, 54 im Pumpenträger 1 erstrecken, die an ihren radial außen liegenden Enden offen sind, wobei die Nockenstifte 6, 7 und 8, 9 in Richtung ihrer Längserstreckung etwas über den Pumpenträger 1 vorstehen, wie dies insbesondere in Figur 2 zu erkennen ist.

- In dem einen der um 90° gegenüber den Pumpenkammern 10, 11 des kreuzförmigen Pumpenträgers 1 versetzten Abschnitte ist ein Hauptansaugkanal 13 und in dem anderen um 90° versetzten Abschnitt ein Hauptausstoßkanal 12 ausgebildet. Diese Abschnitte des Pumpenträgers 1 können mit entsprechenden Schlauch- oder rohrförmigen Verbindungen an einen Flüssigkeitsvorrat angeschlossen bzw. mit einem Flüssigkeitsempfänger verbunden werden, wobei diese Abschnitte auch dazu dienen können, den Pumpenträger mittels eines nicht dargestellten Rahmens auf einer ebenfalls nicht dargestellten Trägerplatte zu haltern.

- Von den der Mittelöffnung 48 nahen Böden der Pumpenkammer 10, 11 verlaufen Fluidkanäle zu den Hauptkanälen 12 und 13, und zwar von der Pumpenkammer 10 ein Ansaug-Fluidkanal 17 zum Hauptansaugkanal 13 und ein Ausstoß-Fluidkanal 14 zum Hauptausstoßkanal 12 sowie vom Boden der Pumpenkammer 11 ein Ansaug-Fluidkanal 15 zum Hauptansaugkanal 13 und ein Ausstoß-Fluidkanal 16 zum Hauptausstoßkanal 12. An den inneren Enden von Hauptansaugkanal 13 und Hauptausstoßkanal 12 sind durchgehende, sich quer erstreckende Abschnitte 19 und 18 vorhanden, an deren Enden die von den Abschnitten 19 und 18 gebildeten Öffnungen umgebende Ringkanäle 21 und 23 bzw. 20 und 22 vorgesehen sind, die jeweils mit einem Fluidkanal 17, 15, 14, 16 verbunden sind. Dabei bildet die innere Wand jedes dieser Ringkanäle eine Ringwulst, so daß die Ringwulst 29 und die Ringwulst 27 die Öffnungen an den Enden des Abschnittes 19 und die Ringwulst 26 und die Ringwulst 28 die Öffnungen an den Enden des Abschnittes 18 umgeben.

- Es sei erwähnt, daß sich der kreuzförmige Pumpenträger 1 sehr einfach im Spritzgußverfahren aus Kunststoff herstellen läßt und so in großen Stückzahlen gefertigt werden kann.

- Im montierten Zustand befindet sich der Pumpenträger 1 zwischen zwei Steuerscheiben 2, 3, die durch eine koaxial zur Drehachse 50 angeordnete Welle 49 fest miteinander verbunden sind, wobei die Welle 49 drehbar von der Mittelöffnung 48 des Pumpenträgers 1 aufgenommen wird. Die Welle 49 kann drehbar in einem nicht dargestellten Rahmen gehaltert sein, mit dessen Hilfe sie axial bezüglich dem Pumpenträger 1 positioniert gehalten wird. Mittels einer Antriebseinrichtung, die beispielsweise auf die Achse 49 wirkt oder über ein am dann gezahnten Umfang der Steuerscheiben 2 und 3 angreifendes Zahnrad, kann die Einheit aus Steuerscheiben 2, 3 und Welle 49 um die Drehachse 50 gedreht werden.

- Die Steuerscheiben 2, 3 sind im wesentlichen gleich ausgebildet, so daß nachfolgend lediglich der Aufbau der Steuerscheibe 3, der in Figur 4 zu erkennen ist, näher erläutert wird.

- In der dem Pumpenträger 1 zugewandten Fläche der Steuerscheibe 3 ist eine geschlossene Mitnehmerkurve 31 vorhanden, mit der die Nockenstifte 7 und 9 der kolben 4 und 5 in Eingriff stehen. Eine gleich geformte und gleich ausgerichtete Mitnehmerkurve 30 (Figur 3) befindet sich in der Steuerscheibe 2, und in diese erstrecken sich die Nockenstifte 6 und 8 der Pumpenkolben 4 und 5. Bei Drehung der Steuerscheiben 2, 3 um die Drehachse 50 werden somit die Pumpenkolben 4 und 5 entsprechend der Form der Mitnehmerkurven 30 und 31 gegeneinander axial hin- und herbewegt, wie dies in Zusammenhang mit Figur 6 im einzelnen erläutert werden wird.

- In den Steuerscheiben 2 und 3 befinden sich ferner koaxial zur Drehachse 50 verlaufende, kreisbogenförmige Vertiefungen, wobei in Figur 4 zu erkennen ist, daß die kreisbogenförmige Vertiefung in der Steuerscheibe 3 aus mehreren Abschnitten besteht, nämlich einem Mittelabschnitt 33, der eine größere Breite hat als die an ihm anschließenden äußeren Abschnitte 34. An der radial innen liegenden Kante der den Abschnitt 33 seitlich begrenzenden Wandung sind an den Enden ansteigende Rampen 35 ausgebildet, die an der im wesentlichen durchgehenden oberen Fläche der Steuerscheibe 3 enden. Die Fortsetzungen des Abschnittes 33 bildenden Abschnitte 34 liegen mit ihrer radial inneren Wand etwas weiter entfernt von der Drehachse 50, und die Abschnitte 34 enden,an Rampen 36, die auf die im wesentlichen durchgehende, ebene Fläche der Steuerscheibe 3 führen.

- Eine entsprechend geformte Vertiefung 37 ist in der dem Pumpenträger 1 zugewandten Fläche der Steuerscheibe 2 ausgebildet (Figur 3), jedoch ist diese Vertiefung in Umfangsrichtung gegenüber der durch die Abschnitte 33 und 34 gebildeten Vertiefung versetzt, wie dies später in Zusammenhang mit dem Diagramm gemäß Figur 6 erläutert werden wird.

- Vorab sei erwähnt, daß die an die Rampen 35 und 36 anschließenden kreisbogenförmigen, konzentrisch zur Drehachse 50 liegenden Flächenbereiche auf der nicht vertieften Oberfläche der Steuerscheibe 3 in den Figuren nicht angedeutete und auch nicht bezeichnete Nockenflächen bilden.

- An beiden Seiten des Pumpenträgers 1 sind als Betätigungseinrichtungen für die Ventilanordnungen dienende, rechteckförmige Plattenelemente 38, 39 unverdrehbar gehalten, wobei das Plattenelement 38 zwischen Pumpenträger 1 und der ihm zugewandten Fläche der Steuerscheibe 2 und das Plattenelement 39 zwischen Pumpenträger 1 und der ihm zugewandten Fläche der Steuerscheibe 3 angeordnet ist und beide Plattenelemente 38, 39 sich mit ihrer Längserstreckung parallel zu den auf einer gemeinsamen Geraden liegenden Mittelachse der Hauptkanäle 12, 13 liegen.

- Die beiden Plattenelemente 38 und 39 sind gleich aufgebaut und bestehen aus elastisch verformbarem Material, beispielsweise Kunststoff oder Metall.

- An der jeweils der benachbarten Steuerscheibe 2, 3 zugewandten Fläche weist jedes Plattenelement 38, 39 Betätigungsnocken 42, 43 und 40, 41 auf (Figuren 3 und 4), von denen die Betätigungsnocken 43 und 41 einen solchen Abstand von der Drehachse 50 haben, daß sie bei Drehung der Steuerscheiben 2, 3 die beiden Abschnitte der Vertiefungen in den Steuerscheiben, also der Betätigungsnocken 41 die Abschnitte 33 und 36 der Vertiefung in der Steuerscheibe 3, durchlaufen und an der einen Endrampe (36 in Figur 4) aus dieser austreten und an der anderen Endrampe (36 in Figur 4) in diese eintreten können. Demgegenüber haben die Betätigungsnocken 42 und 40 der Plattenelemente 38 und 39 einen etwas geringeren Abstand von der Drehachse 50, so daß sie nur in den mittleren Abschnitt der Vertiefung eintreten können, d.h. in der Steuerscheibe 3 durchläuft der Steuernocken 40 lediglich den Abschnitt 33 und tritt an einer der Rampen 35 aus und an der anderen Rampe 35 in den Abschnitt 33 der Vertiefung ein.

- Befindet sich einer der Nocken 42, 43 bzw. 40, 41 der Plattenelemente 38, 39 in der zugehörigen Vertiefung in der Steuerscheibe 2 bzw. 3, so ist das Ende des zugehörigen Plattenelementes 38, 39 unverformt, wie dies für das den Betätigungsnocken 43 tragende Ende des Plattenelementes 38 und das den Betätigungsnocken 41 tragende Ende des Plattenelementes 39 in Figur 3 dargestellt ist. Ist demgegenüber die zugehörige Steuerscheibe 2, 3 so verdreht, daß sich ein Betätigungsnocken außerhalb der Vertiefung befindet, so wird dieses Ende des Plattenelementes durch den eine Nockenfläche bildenden Bereich der Steuerscheibe 2, 3 elastisch in Richtung auf den Pumpenträger 1 verformt. Diese verformte Stellung ist für das den Betätigungsnocken 42 tragende Ende des Plattenelementes 38 und daß den Betätigungsnocken 40 tragende Ende des Plattenelementes 39 in Figur 3 dargestellt.

- An den den Betätigungsnocken 42, 43 und 40, 41 gegenüberliegenden Seiten der Plattenelemente 38 und 39 sind im wesentlichen halbkugelförmige Betätigungsvorsprünge 46, 47 und 44, 45 angebracht, deren Abstand von der Drehachse 50 so gewählt ist, daß sie genau mittig bezüglich den querverlaufenden Abschnitten 18 bzw. 19 der Hauptkanäle 12, 13 liegen. Daher ist der Betätigungsvorsprung 44 mittig zur Ringwulst 26, der Betätigungsvorsprung 45 mittig zur Ringwulst 29, der Betätigungsvorsprung 46 mittig zur Ringwulst 28 und der Betätigungsvorsprung 47 mittig zur Ringwulst 27 angeordnet (Figur 3).

- Wie insbesondere in Figur 3 zu erkennen ist, befinden sich auf den die Hauptkanäle 12, 13 bildenden Abschnitten des kreuzförmigen Pumpenträgers 1 Dichtschläuche 24 und 25, etwa aus Silikonkautschuk, die fest auf diesen Abschnitten sitzen und die die seitliche Öffnungen bildenden Bereiche der Fluidkanäle 14, 16 und 15, 17 dichtend abdecken.

- Die Dichtschläuche 24 und 25, die aus leicht elastisch verformbarem Material bestehen, werden, wie insbesondere Figur 3 erkennen läßt, durch die elastische Verformung der Enden der Plattenelemente 38 und 39 infolge Eingriffs mit den an diesen Enden sitzenden Betätigungsvorsprüngen 46, 47 und 44, 45 so elastisch verformt, daß sie zur dichtenden Anlage an der benachbarten Ringwulst kommen und dadurch den zugehörigen Fluidkanal gegenüber dem Hauptkanal abdichten. So ist in Figur 3 infolge elastischer Verformung des den Betätigungsvorsprung 46 tragenden Endes des Plattenelementes 38 der benachbarte Bereich des Dichtschlauchs 24 gegen die Ringwulst 28 gedrückt, so daß der die Ringwulst 28 umgebende Ringkanal 22 einschließlich des mit diesem Ringkanal verbundenen Ansaug-Fluidkanals 15 dichtend gegenüber dem quer verlaufenden Abschnitt 18 und damit gegenüber dem Hauptansaugkanal 13 abgedichtet ist, d.h. die Ansaugverbindung für die Pumpenkammer 11 ist geschlossen, während ihre Ausstoßverbindung über den nicht abgedichteten Ausstoß-Fluidkanal 16 geöffnet ist. Entsprechend wird durch den Betätigungsvorsprung 44 der benachbarte Bereich des Dichtschlauches 24 gegen die Ringwulst 26 gedrückt und dadurch Ringkanal 20 und Ansaug-Fluidkanal 17 gegenüber dem Hauptansaugkanal 13 abgedichtet, d.h. die Ansaugverbindung für die Pumpenkammer 10 ist ebenfalls geschlossen, während die Ausstoßverbindung über den Ausstoß-Fluidkanal 14 geöffnet ist.

- Wie bereits vorstehend erwähnt, erfolgt im Betrieb der dargestellten Radialkolbenpumpe eine Drehung der Steuerscheiben 2, 3 um die Drehachse 50, so daß die Mitnehmerkurven 30 und 31 und die durch die Vertiefungen 37 und 33 und 36 begrenzten Nockenflächen der Steuerscheiben 2 und 3 entsprechend der Form der Kurven auf die Nockenstifte 6, 7 und 8, 9 der Pumpenkolben 4 und 5 sowie auf die Betätigungsnocken 42, 43 und 40, 41 einwirken, um die Pumpenkolben 4, 5 zum Ansaugen und Ausstoßen von Fluid, vorzugsweise Flüssigkeit gesteuert hin- und herzubewegen sowie die Ansaug-Fluidkanäle und die Ausstoß-Fluidkanäle in gesteuerter Weise zu öffnen und zu schließen.

- Ein typischer und bevorzugter Verlauf dieser Betätigungen ist im Diagramm gemäß Figur 6 gezeigt, wobei die Ansaugbewegung der Kolben schneller ist als die Ausstoßbewegung und wobei die Öffnungs-und Schließbewegungen der verschiedenen Fluidkanäle in den Ruhestellungen der zugehörigen Pumpenkolben stattfindet, so daß genau definierte Flüssigkeitsmengen in den entsprechenden Pumpenraum eingesaugt und aus ihm ausgestoßen werden. Dabei erfolgt die Bewegung der Pumpenkolben 4, 5 derart, daß das Ausstoßen von Flüssigkeit durch einen Pumpenkolben beginnt, wenn das Ausstoßen von Flüssigkeit durch den anderen Pumpenkolben endet, so daß kontinuierlich Flüssigkeit gefördert wird, und zwar wegen der konstanten Verlagerungsgeschwindigkeit der Pumpenkolben beim Ausstoßen auch mit konstanter Förderrate.

- Das Diagramm gemäß Figur 6 verdeutlicht die verschiedenen Bewegungsabläufe während einer vollständigen Umdrehung der Steuerscheiben 2, 3.

- Es wird davon ausgegangen, daß sich in der mit 0° bezeichneten Lage der Pumpenkolben 5 in der vollständig in die Pumpenkammer 11 eingefahrenen Lage befindet, während der Pumpenkolben 4 gerade mit der Bewegung in die Pumpenkammer 10 hinein beginnt, also Flüssigkeit ausstößt, wie dies in den Figuren 1, 2 und 3 gezeigt ist. In dieser Lage ist der Ansaug-Fluidkanal 17, der in Verbindung mit der den Pumpenkolben 4 aufnehmenden Pumpenkammer 10 steht, geschlossen, weil der Betätigungsnocken 40 des Plattenelementes 39 in Eingriff mit der Nockenfläche der Steuerscheibe 3 steht und dadurch eine den Betätigungsvorsprung 44 verlagernde elastische Verformung stattfindet. Der Ausstoß-Fluidkanal 14 ist demgegenüber geöffnet, so daß Flüssigkeit aus dem Pumpenraum 10 durch den Ausstoß-Fluidkanal 14 in den Hauptausstoßkanal 12 gedrückt werden kann. Der Ausstoß-Fluidkanal 16, der mit der Pumpenkammer 11 in Verbindung steht, ist wegen der gerade beendeten Ausstoßbewegung des Pumpenkolbens 5 noch geöffnet (oberer Teil des Diagramms gemäß Figur 6), wird jedoch kurz danach geschlossen. Entsprechend ist der Ansaug-Fluidkanal 15 noch geschlossen, da sich der Pumpenkolben 5 in der eingefahrenen Stellung befindet und kein Ansaugvorgang stattfinden soll.

- Bei weiterer Drehung der Steuerscheiben aus der Stellung 0° wird mit konstanter Einfahrgeschwindigkeit des Pumpenkolbens 4, die durch die Form des entsprechenden Abschnittes der Mitnehmerkurven 30 und 31 in den Steuerscheiben 2 und 3 bestimmt wird, Flüssigkeit aus der Pumpenkammer 10 herausgedrückt. Nach einer relativ kurzen Drehung von etwa 7,5° beginnt das Schließen des Ausstoß-Fluidkanals 16 der Pumpenkammer 11, und dieser Schließvorgang ist nach etwa 22,5° beendet, worauf bei etwa 30° das Öffnen des Ansaug-Fluidkanals 15 der Pumpenkammer 11 einsetzt und bei etwa 45° beendet ist. Während dieses Umschaltens der Fluidkanäle der Pumpenkammer 11 hat sich der Pumpenkolben 5 nicht aus seiner eingefahrenen Endstellung bewegt. Erst bei etwa 52,5° wird der Pumpenkolben 5 entsprechend der Form der Mitnehmerkurven 30 und 31 mit verhältnismäßig großer Geschwindigkeit bezüglich der Drehachse 50 radial nach außen verfahren und saugt durch den Ansaug-Fluidkanal 15 Flüssigkeit an. Dieser Ansaugvorgang ist bei etwa 127,5° beendet, und bei etwa 135° beginnt der Ansaug-Fluidkanal 15 zu schließen, so daß er bei etwa 150° vollständig geschlossen ist. Während dieser gesamten Zeit fördert der Pumpenkolben 4 Flüssigkeit durch den Ausstoß-Fluidkanal 14.

- Bei etwa 157,5° beginnt der Ausstoß-Kanal 16 der Pumpenkammer 11 zu öffnen, ohne daß eine Verlagerungsbewegung des vollständig radial nach außen verfahrenen Pumpenkolbens 5 stattfindet. Dieser Öffnungsvorgang endet bei etwa 172,5°.

- Bei 180° hat der Pumpenkolben 4 seine Ausstoßbewegung beendet, und der Pumpenkolben 5 beginnt seine Ausstoßbewegung mit gleicher Geschwindigkeit wie zuvor der Pumpenkolben 4. Erst kurz danach, bei etwa 187,5° beginnt das Schließen des Ausstoß-Fluidkanals 14 der Pumpenkammer 10, und dieser Fluidkanal ist bei etwa 202,5° geschlossen. Danach beginnt bei etwa 210° das Öffnen des Ansaug-Fluidkanals 17 der Pumpenkammer 10. Diese Öffnungsbewegung ist bei etwa 225° beendet. Erst bei etwa 232,5° erfolgt dann der Beginn der Rückzugbewegung des Pumpenkolbens 4 und damit das Ansaugen von Flüssigkeit durch den offenen Ansaug-Fluidkanal 17. Der Pumpenkolben 4 und die zugehörigen Fluidkanäle arbeiten nun in der gleichen Weise, wie zuvor der Pumpenkolben 5 nach Beginn seiner Ansaugbewegung bei etwa 52,5°, so daß der Pumpenkolben 4 sich bei 360° wieder in der Stellung gemäß 0° und der Pumpenkolben 5 bei 360° in der Stellung gemäß 0° befindet. Das gleiche gilt für die verschiedenen Fluidkanäle.

- Wie bereits erwähnt, dienen zur Steuerung dieser Bewegungsabläufe die Mitnehmerkurven 30 und 31 sowie die durch die Vertiefungen 33, 34 und 37 begrenzten Nockenflächen der Steuerscheiben 2 und 3, und es ist klar, daß durch Änderung der Formen dieser Mitnehmerkurven und Nockenflächen ein geänderter Verlauf der Bewegungen der Pumpenkolben und des Öffnens und Schließens der Fluidkanäle bewirkt werden kann.

- Wie das vorstehend beschriebene Ausführungsbeispiel zeigt, ist die dargestellte Radialkolbenpumpe extrem einfach aufgebaut, denn sie besteht im wesentlichen nur aus 6 Teilen, nämlich dem Pumpenkreuz 1, einer Baueinheit aus durch die Welle 49 festverbundenen Steuerscheiben 2 und 3, zwei Pumpenkolben 4,5 und zwei Plattenelementen 38 und 39. Diese Teile lassen sich, wie ohne weiteres erkennbar ist, auf einfache Weise als Massenartikel, etwa aus Kunststoff fertigen, und trotzdem ist mit Hilfe der Pumpe eine sehr genau gesteuerte, kontinuierliche Förderung von kleinen Flüssigkeitsmengen mit im wesentlichen konstanter Förderrate möglich.

Claims (13)

- Radialkolbenpumpe mit einem Pumpenträger (1), in dem zwei auf einer Geraden (51) liegende Pumpenkammern (10, 11) ausgebildet sind, in denen sich auf der Geraden (51) hin- und herbewegbare Pumpenkolben (4, 5) befinden, die bei einer relativen Drehung eines Mitnehmerteils bezüglich dem Pumpenträger (1) um eine die Gerade (51) schneidende und mittig zwischen den Pumpenkammern (10, 11) liegende Drehachse (50) bewegt werden, wobei mit jeder der Pumpenkammern (10; 11) an ihrem der Drehachse (50) näheren Ende zumindest ein Fluidkanal (14, 17; 15, 16) verbunden ist, der in Abhängigkeit von der relativen Lage von Mitnehmerteil und Pumpenträger (1) geschlossen ist, dadurch gekennzeichnet, daß jede Pumpenkammer (10; 11) mit einem Ansaug-Fluidkanal (17; 15) und mit einem Ausstoß-Fluidkanal (14; 16) verbunden ist, in deren Verlauf jeweils eine Ventilanordnung (24, 25) vorgesehen ist, die mit am Mitnehmerteil vorgesehenen Betätigungsein richtungen (38, 39) zusammenwirken, daß die Pumpenkolben (4,5) durch Kopplung mit einem Mitnehmerteil gegensinnig wirkend hin- und herbewegt werden, so daß in die eine Pumpenkammer (10; 11) über ihren Ansaug-Fluidkanal (17; 15) Fluid angsaugt wird, während aus der anderen Pumpenkammer (11; 10) über ihren Ausstoß-Fluidkanal (16; 14) Fluid ausgestoßen wird und daß die Ansaug-Fluidkanäle (15, 17) mit einem gemeinsamen Hauptansaugkanal (13) und die Ausstoß-Fluidkanäle (14, 16) mit einem gemeinsamen Hauptausstoßkanal (12) verbunden sind.

- Radialkolbenpumpe nach Anspruch 1, dadurch gekennzeichnet, daß das Mitnehmerteil mindestens eine um die Drehachse (50) drehbare Steuerscheibe aufweist, die mindestens eine Mitnehmerkurve (30; 31) für einen Pumpenkolben (4,5) trägt und an der eine Betätigungseinrichtung (38; 39) für mindestens die Ventilanordnungen im Ansaug-Fluidkanal (15; 17) der einen Pumpenkammer (11; 10) und im Ausstoß-Fluidkanal (14; 16) der anderen Pumpenkammer (10; 11) vorgesehen ist.

- Radialkolbenpumpe nach Anspruch 2, dadurch gekennzeichnet, daß das Mitnehmerteil zwei koaxial angeordnete, zu beiden Seiten des Pumpenträgers (1) liegende Steuerscheiben (2, 3) aufweist, von denen jede auf eine gleichartige Betätigungseinrichtung (38; 39) wirkt.

- Radialkolbenpumpe nach Anspruch 3, dadurch gekennzeichnet, daß jede der Steuerscheiben (2; 3) eine Mitnehmerkurve (30; 31) für die Pumpenkolben (4; 5) aufweist.

- Radialkolbenpumpe nach einem der Ansprüche 2 bis 4, dadurch gekennzeichnet, daß die Betätigungseinrichtungen jeweils ein unverdrehbar am Pumpenträger (1) gehaltertes, elastisch verformbares Betätigungselement (38; 39) aufweisen, an dessen Enden an der dem Pumpenträger (1) zugewandten Seite Betätigungsvorsprünge (46, 47; 44, 45) zur Einwirkung auf die zugehörige Ventilanordnung (24; 25) vorgesehen sind, während die dem Pumpenträger (1) abgewandte Seite des Betätigungselementes (38; 39) in Eingriff mit an der Steuerscheibe (2; 3) ausgebildeten Nockenflächen bringbar ist.

- Radialkolbenpumpe nach Anspruch 5, dadurch gekennzeichnet, daß an der dem Pumpenträger (1) abgewandten Seite des Betätigungselementes (38; 39) Betätigungsnocken (42, 43; 40, 41) vorgesehen sind und daß die Nockenfläche durch Eingriff mit einem Betätigungsnocken (40, 41; 42, 43) eine elastische Verformung des Betätigungselementes (38; 39) zum Ineingriffbringen eines Betätigungsvorsprungs (44; 45; 46; 47) bewirkt.

- Radialkolbenpumpe nach Anspruch 6, dadurch gekennzeichnet, daß eine kreisbogenförmige Ergänzung der Nockenfläche aus einer Vertiefung (33, 34; 37) zur Aufnahme der Betätigungsnocken (40, 41; 42, 43) besteht, an deren Enden Übergänge zur Nockenfläche bildende Rampen (35; 36) vorgesehen sind.

- Radialkolbenpumpe nach einem der Ansprüche 2 bis 7, dadurch gekennzeichnet, daß an jedem Pumpenkolben (4; 5) mindestens ein seitlich vorstehender Nockenstift (6, 7; 8, 9) vorgesehen ist, der in Eingriff mit der zugehörigen Mitnehmerkurve (30; 31) der Steuerscheibe (2; 3) steht.

- Radialkolbenpumpe nach einem der Ansprüche 1 bis 7, dadurch gekennzeichnet, daß jeder Fluidkanal (14, 15, 16, 17) eine seitliche Öffnung aufweist und in diesem Bereich von einem flexiblen Dichtschlauch (24; 25) umgeben ist und daß das Betätigungselement (38; 39) zum Schließen der Ventilanordnung den Dichtschlauch (24; 25) durch die seitliche Öffnung in dichtende Anlage an die ihr gegenüberliegende Wandung des Fluidkanals (14; 15; 16; 17) drückt.

- Radialkolbenpumpe nach Anspruch 8, dadurch gekennzeichnet, daß die der Öffnung gegenüberliegende Wandung durch einen Ringbereich (26; 27; 28; 29) gebildet ist, der einen senkrecht zur Mittelachse der Öffnung verlaufenden Abschnitt (18; 19) des Fluidkanals (14; 15; 16; 17) umgibt.

- Radialkolbenpumpe nach Anspruch 10, dadurch gekennzeichnet, daß sowohl die Öffnungen beider Ansaug-Fluidkanäle (15; 17) als auch die Öffnungen beider Ausstoß-Fluidkanäle (14, 16) jeweils koaxial zueinander liegen und die senkrecht zur Mittelachse der Öffnungen verlaufenden Abschnitte miteinander verbunden sind, wobei an diese Verbindungen (18; 19) der zugehörige Hauptkanal (12; 13) angeschlossen ist.

- Radialkolbenpumpe nach einem der Ansprüche 1 bis 11, dadurch gekennzeichnet, daß die Ansaugbewegung der Pumpenkolben (4; 5) schneller ist als die Ausstoßbewegung und daß der eine Pumpenkolben (4; 5) sich bei Beginn der Ausstoßbewegung des anderen Pumpenkolbens (5; 4) im Stillstand befindet.

- Radialkolbenpumpe nach Anspruch 12, dadurch gekennzeichnet, daß das Öffnen und Schließen der Ventilanordnungen einer Pumpenkammer (10; 11) während des Stillstandes des in der Pumpenkammer (10; 11) befindlichen Pumpenkolbens (4; 5) erfolgt.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AT91107270T ATE102294T1 (de) | 1990-05-21 | 1991-05-04 | Radialkolbenpumpe. |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE4016306A DE4016306A1 (de) | 1990-05-21 | 1990-05-21 | Radialkolbenpumpe |

| DE4016306 | 1990-05-21 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0458114A1 EP0458114A1 (de) | 1991-11-27 |

| EP0458114B1 true EP0458114B1 (de) | 1994-03-02 |

Family

ID=6406871

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP91107270A Expired - Lifetime EP0458114B1 (de) | 1990-05-21 | 1991-05-04 | Radialkolbenpumpe |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US5163822A (de) |

| EP (1) | EP0458114B1 (de) |

| AT (1) | ATE102294T1 (de) |

| DE (2) | DE4016306A1 (de) |

| ES (1) | ES2049500T3 (de) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102009057792A1 (de) | 2009-12-11 | 2011-06-16 | Kölln, Harm | Kontinuierlich fördernde Infusionspumpe |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6224346B1 (en) * | 1999-08-09 | 2001-05-01 | Medimop Medical Projects, Ltd. | Fluid pump |

| US6752064B2 (en) * | 2002-07-10 | 2004-06-22 | Roland T. Wheeler | Fluid pressure powered motor |

| US8418647B2 (en) * | 2005-10-21 | 2013-04-16 | Dürr Systems Inc. | Procedure and piston type metering devices for the metered material supply for a coating device |

| DE102006006555B4 (de) * | 2006-02-13 | 2008-03-06 | Siemens Ag | Hochdruckpumpe |

| US7951112B2 (en) * | 2007-05-16 | 2011-05-31 | Smiths Medical Asd, Inc. | Pump module for use in a medical fluid dispensing system |

Family Cites Families (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE380040C (de) * | 1923-09-03 | Hermann Michel | Maschine mit durch Kurvenbahnen gesteuerten Arbeitskolben radialer Zylinder | |

| GB272955A (en) * | 1926-06-17 | 1928-06-28 | Livio Canale | Improvements in fluid-pressure engines and pumps |

| FR729061A (fr) * | 1931-01-02 | 1932-07-18 | Pompe pour masses composées de bouillie et de morceaux, béton par exemple | |

| DE2436627C2 (de) * | 1974-07-30 | 1984-04-26 | Alfred Teves Gmbh, 6000 Frankfurt | Ringförmiges Federelement zur Kopplung der Kolben einer Radialkolbenpumpe |

| US4167941A (en) * | 1976-10-05 | 1979-09-18 | James D. Pauls, Ltd. (Limited Partnership) | Mechanically operated dispensing device for increasing discharge pressure and dispensing time |

| US4173437A (en) * | 1977-08-01 | 1979-11-06 | The Perkin-Elmer Corporation | Dual-piston reciprocating pump assembly |

| US4359312A (en) * | 1978-08-15 | 1982-11-16 | Zumtobel Kg | Reciprocating pump for the pulsation-free delivery of a liquid |

| JPS5985665A (ja) * | 1982-09-13 | 1984-05-17 | イメツド・コ−ポレ−シヨン | 患者への流体供給装置および方法 |

| DE3615885A1 (de) * | 1986-05-09 | 1987-11-19 | Wolfgang Hoppe | Umlaufkolben-verdichter |

| US5066199A (en) * | 1989-10-23 | 1991-11-19 | Nalco Chemical Company | Method for injecting treatment chemicals using a constant flow positive displacement pumping apparatus |

-

1990

- 1990-05-21 DE DE4016306A patent/DE4016306A1/de not_active Ceased

-

1991

- 1991-05-04 DE DE91107270T patent/DE59101062D1/de not_active Expired - Fee Related

- 1991-05-04 ES ES91107270T patent/ES2049500T3/es not_active Expired - Lifetime

- 1991-05-04 AT AT91107270T patent/ATE102294T1/de not_active IP Right Cessation

- 1991-05-04 EP EP91107270A patent/EP0458114B1/de not_active Expired - Lifetime

- 1991-05-21 US US07/702,811 patent/US5163822A/en not_active Expired - Lifetime

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102009057792A1 (de) | 2009-12-11 | 2011-06-16 | Kölln, Harm | Kontinuierlich fördernde Infusionspumpe |

| WO2011069494A2 (de) | 2009-12-11 | 2011-06-16 | Harm Kolln | Kontinuierlich fördernde infusionspumpe |

Also Published As

| Publication number | Publication date |

|---|---|

| US5163822A (en) | 1992-11-17 |

| ATE102294T1 (de) | 1994-03-15 |

| ES2049500T3 (es) | 1994-04-16 |

| DE4016306A1 (de) | 1991-11-28 |

| DE59101062D1 (de) | 1994-04-07 |

| EP0458114A1 (de) | 1991-11-27 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0492363B1 (de) | Ansaug- und/oder Ausgabeventil für eine Dosier- oder Spraypumpe zur Abgabe flüssiger, niederviskoser und pastöser Stoffe | |

| EP3116659B1 (de) | Austragkopf für einen spender, spender mit austragkopf und verfahren zur herstellung eines austragkopfes | |

| DE3921635A1 (de) | Hydro-radialkolbenpumpe | |

| WO2017211851A2 (de) | Dosiergerät und injektionsvorrichtung | |

| EP1108439A2 (de) | Spender für Medien | |

| EP0458114B1 (de) | Radialkolbenpumpe | |

| EP4086490A1 (de) | Kfz-wegeventil zum einstellen einer fluidströmung | |

| EP3680017A1 (de) | Pipette für den gebrauch mit einer pipettenspitze | |

| DE4311432C2 (de) | Taumelscheibenkompressor mit variabler Förderleistung | |

| DE69412910T2 (de) | Radialkolbenpumpe | |

| DE4411437C2 (de) | Axialkolbenkompressor mit Drehventil | |

| DE69902193T2 (de) | Ein Vierwege-Wählventil | |

| DE2634318A1 (de) | Pumpe, vorzugsweise zum dosieren und kalibrieren | |

| DE19606703A1 (de) | Austragvorrichtung für Medien | |

| DE3119807C2 (de) | Rotationskolbenmaschine | |

| DE102017122488A1 (de) | Applikator mit einer Dichtungsmembran | |

| EP0356679A1 (de) | Einweg-Injektionsspritze | |

| DE3542926C2 (de) | ||

| DE4233990C2 (de) | Hochdruckreinigungsgerät | |

| DE3828274A1 (de) | Hydraulikpumpe | |

| DE69201966T2 (de) | Aufbau einer Peristaltikpumpe. | |

| DE4322560A1 (de) | Radialkolbenpumpe | |

| DE3928375C2 (de) | Kolbenpumpe | |

| DE4039926A1 (de) | Axialkolbenpumpe, insbesondere fuer wasser-hochdruckreiniger | |

| DE19953168A1 (de) | Drehkolbenmaschine |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AT BE CH DE DK ES FR GB GR IT LI LU NL SE |

|

| 17P | Request for examination filed |

Effective date: 19920228 |

|

| 17Q | First examination report despatched |

Effective date: 19920729 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT BE CH DE DK ES FR GB GR IT LI LU NL SE |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 19940302 Ref country code: DK Effective date: 19940302 Ref country code: NL Effective date: 19940302 Ref country code: BE Effective date: 19940302 |

|

| REF | Corresponds to: |

Ref document number: 102294 Country of ref document: AT Date of ref document: 19940315 Kind code of ref document: T |

|

| ITF | It: translation for a ep patent filed | ||

| REF | Corresponds to: |

Ref document number: 59101062 Country of ref document: DE Date of ref document: 19940407 |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FG2A Ref document number: 2049500 Country of ref document: ES Kind code of ref document: T3 |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) |

Effective date: 19940323 |

|

| ET | Fr: translation filed | ||

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LU Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19940531 |

|

| NLV1 | Nl: lapsed or annulled due to failure to fulfill the requirements of art. 29p and 29m of the patents act | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| EAL | Se: european patent in force in sweden |

Ref document number: 91107270.0 |

|

| 26N | No opposition filed | ||

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PUE Owner name: KITRONIC GESELLSCHAFT FUER MIKROTECHNIK IN DER MED |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: TP |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: PC2A |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: 732E |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: ES Payment date: 20010427 Year of fee payment: 11 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 20010510 Year of fee payment: 11 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: AT Payment date: 20010514 Year of fee payment: 11 |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: IF02 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: AT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20020504 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: ES Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20020505 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20020531 Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20020531 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FD2A Effective date: 20030611 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES;WARNING: LAPSES OF ITALIAN PATENTS WITH EFFECTIVE DATE BEFORE 2007 MAY HAVE OCCURRED AT ANY TIME BEFORE 2007. THE CORRECT EFFECTIVE DATE MAY BE DIFFERENT FROM THE ONE RECORDED. Effective date: 20050504 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20070426 Year of fee payment: 17 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: SE Payment date: 20070508 Year of fee payment: 17 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20070502 Year of fee payment: 17 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20070510 Year of fee payment: 17 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 20080504 |

|

| REG | Reference to a national code |