EP0432097A1 - Etikettiermaschine - Google Patents

Etikettiermaschine Download PDFInfo

- Publication number

- EP0432097A1 EP0432097A1 EP90810927A EP90810927A EP0432097A1 EP 0432097 A1 EP0432097 A1 EP 0432097A1 EP 90810927 A EP90810927 A EP 90810927A EP 90810927 A EP90810927 A EP 90810927A EP 0432097 A1 EP0432097 A1 EP 0432097A1

- Authority

- EP

- European Patent Office

- Prior art keywords

- motor

- stepping motor

- feed roller

- labeling machine

- machine according

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

- 238000002372 labelling Methods 0.000 title claims abstract description 17

- 238000013016 damping Methods 0.000 claims abstract description 16

- 230000005540 biological transmission Effects 0.000 claims description 5

- 239000000853 adhesive Substances 0.000 claims description 3

- 239000002184 metal Substances 0.000 claims description 2

- 239000013013 elastic material Substances 0.000 claims 1

- 238000000034 method Methods 0.000 abstract 1

- 230000010355 oscillation Effects 0.000 abstract 1

- 230000008878 coupling Effects 0.000 description 4

- 238000010168 coupling process Methods 0.000 description 4

- 238000005859 coupling reaction Methods 0.000 description 4

- 229910000831 Steel Inorganic materials 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 238000010586 diagram Methods 0.000 description 1

- 238000006073 displacement reaction Methods 0.000 description 1

- 230000008030 elimination Effects 0.000 description 1

- 238000003379 elimination reaction Methods 0.000 description 1

- 230000002349 favourable effect Effects 0.000 description 1

- 239000010959 steel Substances 0.000 description 1

- 238000011144 upstream manufacturing Methods 0.000 description 1

- 238000003466 welding Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65C—LABELLING OR TAGGING MACHINES, APPARATUS, OR PROCESSES

- B65C11/00—Manually-controlled or manually-operable label dispensers, e.g. modified for the application of labels to articles

- B65C11/006—Manually-controlled or manually-operable label dispensers, e.g. modified for the application of labels to articles using electrical or electro-mechanical means

Definitions

- the present invention relates to a labeling machine according to the preamble of the independent claim.

- a difficulty that arises in this connection arises from the fact that the armature of the stepping motor used to drive the feed roller starts to vibrate with every switching step.

- the motor torque was therefore forced to be indirect, i.e. mostly through a toothed belt drive to transfer to the feed roller, which made the drive more expensive and also at the cost of its stability (see DE-OS 35 24 842 and 38 10 464).

- FIG. 1 is a schematic, greatly simplified overall perspective view of an embodiment of the labeling machine according to the invention.

- Fig. 9 shows this variant in section

- a carrier web 1 which is provided with detachable, self-adhesive labels 2, is pulled from a dispenser 3 on a labeling machine, which is shown in a highly simplified manner with the omission of insignificant details, and fed to a dispensing edge 6 via deflection rollers 4, 5.

- the labels detach from the carrier web 1 when it is deflected, and the latter is fed to a rewinder 10 via further deflection rollers 7, 8, 9.

- the lower of the two paired deflecting rollers 7, 8 is designed as a feed roller 7, i.e. coupled to an electric motor drive 11.

- the feed roller 7 could, however, also be arranged upstream of the dispensing edge 6, it also being possible to dispense with the rewinder 10 and to drop the carrier web freed from the labels directly into a collecting container arranged below the dispensing edge.

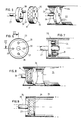

- a first drive disk 13 preferably made of metal, is wedged onto the motor shaft denoted by 12 and secured by means of grub screw 14.

- another driving disk 18 is connected in a rotationally rigid manner to the same, which also has two driving pins 19, 20 which are offset by 180 ° relative to one another.

- An elastic damping element 21 is now arranged between the two drive plates 13 and 18, in whose four through holes 22 the pins 14, 15 protrude from the motor side, and the pins 19, 20 protrude from the feed roller side.

- the torque of the drive motor is transmitted to the feed roller in spite of the vibrations occurring on the armature of the stepping motor and despite the direct, coaxial coupling of the motor and feed roller, so that there are none on the feeder roller even in the critical frequency range of the motor Resonance phenomena are more noticeable.

- the structural design of the exemplary embodiment shown can be modified by a person skilled in the art, for example, in such a way that the driving disk is not fixed in a torsionally rigid manner to the inner wall of the feed roller, but is rigidly coupled to the feed roller axis 17, in which case, however, the axis 17 would then have to be coupled in a torsionally rigid manner.

- FIGS. 5 to 7 it is possible, according to FIGS. 5 to 7, to arrange a set-back end wall 24 within the feed roller 23, the end wall 24 being offset by two by 180 ° offset driver pin 25, 26 is provided and takes over the function of the driver disk designated 18 in FIG. 2.

- an elastic damping element 31 with four through holes 32 is arranged between a driving disk 28, which is seated on the motor shaft 27 and has two driving pins 29 and 30, and said end wall 24.

- the elastic damping member 21 (Fig. 2) or 31 (Fig. 5) is preferably made of rubber or an elastic plastic.

- a drive plate 34 is attached to the motor shaft end 33; an elastic damping member 37 is arranged between this and a driving disk 36 anchored in the preferred roller 35 in a rotationally rigid manner and glued to the two disks 36 and 37, vulcanized onto the same or otherwise firmly connected to the same.

- FIGS. 10 to 12 shows a leaf spring 38, preferably made of steel, the ends of which engage in grooves 39 of the preferred roller wall 40.

- the leaf spring 38 is guided through a through slot 42 made in the motor shaft 41, so that elastic damping, which prevents the occurrence of resonances, again results here.

- the desired elimination of the undesired resonances could also be achieved by using a torsion bar 43 which, on the one hand, for example by means of a rigid or elastic coupling element 44, with the motor shaft 45, and on the other hand, for example by welding 46 to an end wall 49 of the feed roller 47 , is rigidly coupled.

- a torsion bar 43 which, on the one hand, for example by means of a rigid or elastic coupling element 44, with the motor shaft 45, and on the other hand, for example by welding 46 to an end wall 49 of the feed roller 47 , is rigidly coupled.

- the torque of the motor shaft 45 which is loosely rotatable through the motor-side end wall 48 of the feed roller, is damped in such a way that the feed roller is protected from the vibrations of the stepping motor.

- the desired damping function could also be achieved by a pneumatic damping element.

- stepper motors that are directly driven in the manner described above have very steep start-up and braking ramps in comparison to the previously known operating data in the speed-displacement diagram, and thus also shorter start-up and braking times as well as higher motor speeds and correspondingly higher labeling speeds to reach.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Labeling Devices (AREA)

Abstract

Des schrittschaltmotor (11) des Etikettenspenders ist mit der den Vorschub der die Etiketten enthaltenden Trägerbahn (1) bewirkenden Vorzugwalze (7) direkt gekoppelt. Um die Abtriebswelle des Schrittschaltmotors und die Vorzugwalze (7) dennoch von den unerwünschten, durch schwingungen des Motorankers hervorgerufenen Resonanzerscheinungen freizuhalten, ist die Abtriebswelle (12) des Motors (11) mit der Vorzugwalze (7) mittels eines zwischengeschalteten elastischen Dämpfungsorgans (21) direkt koaxial gekoppelt. Das Dämpfungsorgan (21) weist vier Durchgangslöcher (22) auf, in welche die Mitnehmerzapfen (14, 15 bzw. 19, 20) der motorseitigen bzw. vorzugwalzenseitigen Mitnehmerscheiben (13 bzw. 18) hineinragen. In einer ersten Variante, its das Dämpfungsorgan (21) verklebt. In einer zweiten Variante besteht das Dämpfungsorgan aus einem radialen Blattfeder. Und in einer dritten Variante, besteht das Dämpfungsorgan aus einem Torsionsstab. Der Direktantrieb ist kostengünstiger als der bekannte Zahnriemenantrieb und hält die Vorzugwalze dennoch absolut frei von Resonanzerscheinungen. Ausserdem gestattet die beschriebene Antriebsart der Erzielung höherer Etikettiergeschwindigkeiten.

Description

- Die vorliegende Erfindung betrifft eine Etikettiermaschine gemäss dem Oberbegriff des unabhängigen Patentanspruchs.

- Es ist bekanntlich die Aufgabe solcher Etikettiermaschinen, die auch als Etikettenspender bezeichnet werden können, die auf einer Trägerbahn ablösbar angebrachten Selbstklebeetiketten schrittweise im Bereich einer Spendekante von der Trägerbahn abzulösen und zur anschliessenden Anbringung auf einem Warengut bereitzuhalten. Die Position der abgelösten Etiketten darf dabei von der vorgesehenen Bereithaltestellung nicht mehr als wenige Zehntel Millimeter abweichen.

- Eine in diesem Zusammenhang auftretende Schwierigkeit ergibt sich daraus, dass der Anker des zum Antrieb der Vorzugwalze verwendeten Schrittschaltmotors bei jedem Schaltschritt ins Schwingen gerät. Um das Auftreten von Resonanzphänomenen an der der Abtriebswelle des Schrittschaltmotors und der Vorzugwalze zu vermeiden, hielt man es bisher für unmöglich, den Schrittschaltmotor mit der Vorzugwalze direkt zu koppeln. Man war daher gezwungen, das Drehmoment des Motors indirekt, d.h. meistens durch einen Zahnriementrieb, auf die Vorzugwalze zu übertragen, was den Antrieb verteuerte und ausserdem auf Kosten seiner Stabilität ging (vgl. hierzu DE-OS 35 24 842 und 38 10 464).

- Es ist die Aufgabe der vorliegenden Erfindung, eine Etikettiermaschine der eingangs definierten Art vorzuschlagen, deren Vorzugwalze einerseits von den im kritischen Grenzbereich des Schrittschaltmotors auftretenden Resonanzphänomenen frei ist und dennoch mit dem Schrittschaltmotor direkt, d.h. unter Vermeidung eines Riementriebs oder ähnlichen Uebertragungsorgans, koppelbar ist, wobei ferner die Funktionscharakteristik des Schrittschaltmotors in einem für den präzisen Vorschub der Etikettenbahn günstigen Sinne beeinflusst werden soll.

- Diese Aufgabe wird gelöst durch die im kennzeichnenden Teil des unabhängigen Patentanspruchs definierte Erfindung, wobei bevorzugte Ausführungsformen in den abhängigen Ansprüchen definiert sind.

- Nachstehend wird ein Ausführungsbeispiel der erfindungsgemässen Etikettiermaschine mit einigen Ausführungsvarianten unter Bezugnahme auf die beiliegende Zeichnung beschrieben.

- Fig. 1 ist eine schematische, stark vereinfachte Perspektiv-Gesamtansicht einer Ausführungsform der erfindungsgemässen Etikettiermaschine,

- Fig. 2 ist eine Explosivdarstellung des Kopplungsbereichs von Antriebsmotor und Vorzugwalze,

- Fig. 3 ist eine zugehörige Schnittdarstellung,

- Fig. 4 zeigt ein Detail dieser Ausführung in Draufsicht und Schnitt,

- Fig. 5 ist eine Explosivdarstellung einer Variante des erwähnten Kopplungsbereichs,

- Fig. 6 und 7 sind Schnittdarstellungen,

- Fig. 8 ist eine Perspektivdarstellung einer weiteren Variante,

- Fig. 9 zeigt diese Variante im Schnitt, und

- Fig. 10 bis 13 veranschaulichen weitere Varianten.

- Gemäss Fig. 1 wird an einer unter Verzicht auf unwesentliche Einzelheiten stark vereinfacht dargestellten Etikettiermaschine eine Trägerbahn 1, die mit ablösbaren, selbstklebenden Etiketten 2 versehen ist, von einem Abroller 3 abgezogen und über Umlenkrollen 4, 5 einer Spendekante 6 zugeführt. Hier lösen sich die Etiketten bei der Umlenkung der Trägerbahn 1 von derselben ab und die letztere wird über weitere Umlenkrollen 7, 8, 9 einem Aufwickler 10 zugeleitet. Dabei ist die untere der beiden paarweise zusammenwirkenden Umlenkrollen 7, 8 als Vorzugwalze 7 ausgebildet, d.h. mit einem elektromotorischen Antrieb 11 gekoppelt.

- Die Vorzugwalze 7 könnte der Spendekante 6 aber auch vorgeschaltet sein, wobei es ferner möglich wäre, auf den Aufwickler 10 zu verzichten und die von den Etiketten befreite Trägerbahn direkt in einen unterhalb der Spendekante angeordneten Auffangbehälter fallenzulassen.

- Die zur Drehmomentübertragung dienende Verbindung zwischen dem als Schrittschaltmotor ausgebildeten Antriebsmotor 11 und der Vorzugwalze 7, durch welche die bisher bei Direktantrieb der letzteren unvermeidbaren Resonanzerscheinungen ausgeschlossen werden, ergibt sich aus den Fig. 2 bis 4 der Zeichnung.

- Gemäss Fig. 2 ist auf der mit 12 bezeichneten Motorenwelle eine erste, vorzugsweise aus Metall bestehende Mitnehmerscheibe 13 aufgekeilt und mittels Madenschraube 14 gesichert. Aus der Stirnfläche der Mitnehmerscheibe 13 ragen zwei um 180° gegeneinander versetzte Mitnehmerzapfen 14, 15; in eine an der Mitnehmerscheibe 13 angeformte Hülse 16 ragt der dieser benachbarte Endabschnitt der Vorzugwalzenachse 17 so hinein, dass die Hülse 16 gegenüber der Achse 17 rotieren kann.

- Grundsätzlich wäre es aber auch möglich, die Achse 17 der Vorzugwalze, wie dies Fig. 3 zeigt, fest mit einem zentralen Korpus der Mitnehmerscheibe 13 zu verbinden und dafür an der gegenüberliegenden Stirnseite der Vorzugwalze drehbar zu lagern.

- Innerhalb der Vorzugwalze 7 ist drehstarr mit derselben eine weitere Mitnehmerscheibe 18 verbunden, die ebenfalls zwei um 180° gegeneinander versetzte Mitnehmerzapfen 19, 20 besitzt. Zwischen den beiden Mitnehmerscheiben 13 und 18 ist nun ein elastisches Dämpfungsorgan 21 angeordnet, in dessen vier Durchgangslöcher 22 die Zapfen 14, 15 von der Motorseite her, die Zapfen 19, 20 von der Vorzugwalzenseite her hineinragen.

- Dank dieser Anordnung wird das Drehmoment des Antriebsmotors, wie Versuche gezeigt haben, trotz der am Anker des Schrittschaltmotors auftretenden Schwingungen und trotz der direkten, koaxialen Koppelung von Motor und Vorzugwalze, so auf die Vorzugwalze übertragen, dass an dieser auch im kritischen Frequenzbereich des Motors keine Resonanzerscheinungen mehr feststellbar sind.

- Die gezeigte konstruktive Ausbildung des Ausführungsbeispiels kann vom Fachmann beispielsweise dahingehend abgewandelt werden, dass die Mitmehmerscheibe nicht an der Innenwand der Vorzugwalze drehstarr befestigt, sondern mit der Vorzugswalzenachse 17 starr gekoppelt wird, wobei dann aber die Achse 17 ihrerseits mit der Vorzugswalze drehstarr zu koppeln wäre.

- Das anhand von Fig. 2 bis 4 dargestellte Prinzip kann vom Fachmann in vielfacher Weise im Rahmen der im unabhängigen Patentanspruch definierten Erfindung abgewandelt werden.

- So ist es beispielsweise möglich, gemäss Fig. 5 bis 7 innerhalb der Vorzugwalze 23 eine zurückversetzte Stirnwand 24 anzuordnen, die mit zwei um 180° gegeneinander versetzten Mitnehmerzapfen 25, 26 versehen ist und die Funktion der in Fig. 2 mit 18 bezeichneten Mitnehmerscheibe übernimmt. Auch bei dieser, in Fig. 5 bis 7 gezeigten Variante ist zwischen einer auf der Motorwelle 27 sitzenden Mitnehmerscheibe 28, die zwei Mitnehmerzapfen 29 und 30 besitzt, und der genannten Stirnwand 24 ein elastisches Dämpfungsorgan 31 mit vier Durchganglöchern 32 angeordnet.

- Das elastische Dämpfungsorgan 21 (Fig. 2) bzw. 31 (Fig. 5) besteht vorzugsweise aus Gummi oder einem elastischen Kunststoff.

- Gemäss Fig. 8 und 9 ist am Motorwellenende 33 eine Mitnehmerscheibe 34 befestigt; zwischen dieser und einer in der Vorzugwalze 35 drehstarr verankerten Mitnehmerscheibe 36 ist ein elastisches Dämpfungsorgan 37 angeordnet und mit den beiden Scheiben 36 und 37 verklebt, auf dieselben aufvulkanisiert oder auf sonstige Weise mit denselben fest verbunden.

- Die in Fig. 10 bis 12 veranschaulichte Variante zeigt eine vorzugsweise aus Stahl erstellte Blattfeder 38, deren Enden in Nuten 39 der Vorzugwalzen-Wandung 40 eingreifen. Die Blattfeder 38 ist durch einen in der Motorwelle 41 angebrachten Durchgangsschlitz 42 geführt, so dass sich hier wieder eine das Auftreten von Resonanzen verhindernde elastische Dämpfung ergibt.

- Die angestrebte Ausschaltung der unerwünschten Resonanzen liesse sich nach Fig. 13 auch durch Verwendung eines Torsionsstabes 43 erzielen, der einerseits, beispielsweise mittels eines starren oder elastischen Kupplungsorganes 44, mit der Motorwelle 45, andererseits, beispielsweise durch Verschweissung 46 mit einer Stirnwand 49 der Vorzugwalze 47, drehstarr gekoppelt ist. Auch hier wird das Drehmoment der lose drehbar durch die motorseitige Stirnwand 48 der Vorzugswalze geführten Motorwelle 45 so gedämpft, dass die Vorzugwalze von den Schwingungen des Schrittschaltmotors verschont bleibt.

- Im Rahmen der beschriebenen Verbindung könnte die angestrebte Dämpfungsfunktion auch durch ein pneumatisches Dämpfungselement erzielt werden.

- Im übrigen hat sich im Versuchsbetrieb der den Gegenstand der vorliegenden Erfindung bildenden Etikettiermaschine gezeigt, dass durch den Einbau des Dämpfungsorgans und den dadurch ermöglichten Direktantrieb nicht nur die Resonanzerscheinungen an der Abtriebswelle des Schrittschaltmotors und der Vorzugwalze eliminiert wurden, sondern dass auch die Funktionscharakteristik des Schrittschaltmotors wesentlich verbessert werden konnte. Es ist dem Fachmann bekannt, dass derart eingesetzte Schrittschaltmotoren bei jedem Schaltschritt möglichst steil auf eine hohe Vorschubgeschwindigkeit hochfahren und dann, nach erfolgtem Vorschub, rasch abbremsen sollten. Durch Versuche konnte nun bestätigt werden, dass die auf die beschriebene Weise direkt angetriebenen Schrittschaltmotoren im Vergleich zu den bisher bekannten Betriebsdaten im Geschwindigkeits-Weg-Diagramm sehr steile Anfahr- und Bremsrampen und damit auch kürzere Anlauf- und Abbremszeiten sowie höhere Motorendrehzahlen und entsprechend grössere Etikettiergeschwindigkeiten erreichen.

Claims (7)

- Etikettiermaschine mit einem Gestell, an welchem eine mit Selbstklebe-Etiketten (2) versehene Trägerbahn (1) von einem Abroller (3) mit einer durch einen Schrittschaltmotor (11) angetriebenen Vorzugwalze (7, 23, 35, 40, 47) abgezogen, dabei über Umlenkwalzen einer Spendekante (6) zugeführt und an derselben so umgelenkt wird, dass durch Start- und Stoppbetrieb des Schrittschaltmotors (11) jeweils mindestens eine Etikette (2) zwecks anschliessender Anbringung an einem Warengut von der Trägerbahn (1) ablöst, dadurch gekennzeichnet, dass der Schrittschaltmotor (11) koaxial zur Vorzugwalze (7, 23, 35, 40, 47) angeordnet und mit derselben unter Verwendung eines elastischen Drehmoment-Uebertragungsorgans (21, 31, 37, 38, 43) direkt gekoppelt ist, um damit die Abtriebswelle des Schrittschaltmotors und die Vorzugwalze von Resonanzfrequenzen freizuhalten.

- Etikettiermaschine nach Anspruch 1, dadurch gekennzeichnet, dass in dem dem Schrittschaltmotor (11) zugewandten Endabschnitt der Vorzugwalze (7, 23) eine mit mehreren symmetrisch angeordneten Durchgangsbohrungen (22) versehene, aus einem elastischen Werkstoff hergestellte Dämpfungsscheibe (21, 31) angeordnet ist, und dass in die genannten Durchgangsbohrungen (22, 32) von der Antriebsseite mindestens zwei mit der Abtriebswelle (12, 27) des Schrittschaltmotors (11) drehstarr verbundene Mitnehmerzapfen (14, 15; 29, 30), von der gegenüberliegenden Seite mindestens zwei mit der Vorzugwalze (7, 23) drehstarr verbundene Mitnehmerzapfen (19, 20; 25, 26) hineinragen (Fig. 2 bis 7).

- Etikettiermaschine nach Anspruch 2, dadurch gekennzeichnet, dass von beiden Seiten her je ein Mitnehmerzapfenpaar (14, 15; 19, 20 bzw. 29, 30; 25, 26) in die Dämpfungsscheibe (21, 31) hineinragt und die beiden Mitnehmerzapfenpaare um 90° gegeneinander versetzt sind.

- Etikettiermaschine nach einem der Ansprüche 2 oder 3, dadurch gekennzeichnet, dass die Mitnehmerzapfen als Schrauben ausgebildet sind.

- Etikettiermaschine nach Anspruch 1, dadurch gekennzeichnet, dass die Motorwelle (33) an ihrem Endabschnitt eine Mitnehmerscheibe (34) mit einem aufvulkanisierten bzw. auf andere Weise betestigten elastischen Dämpfungsorgan (37) aufweist, das mit seiner der Motorwelle gegenüberliegenden Fläche mit einer drehstarr in der Vorzugwalze (35) angeordneten Mitnehmerscheibe (36) verbunden ist (Fig. 8 und 9).

- Etikettiermaschine nach Anspruch 1, dadurch gekennzeichnet, dass das elastische Drehmoment-Uebertragungsorgan eine Blattfeder (38) ist, welche mit ihren Endabschnitten im Vorzugwalzengehäuse verankert und durch einen Längsschlitz (42) der Motorabtriebswelle (41) hindurchgeführt ist (Fig. 10 bis 12).

- Etikettiermaschine nach Anspruch 1, dadurch gekennzeichnet, dass das elastische Drehmoment-Uebertragungsorgan ein aus Metall oder Kunststoff bestehender Torsionsstab (43) ist, der einerseits an der Motorabtriebswelle (45), andererseits an der Vorzugwalze (47), vorzugsweise an deren dem Schrittschaltmotor gegenüberliegenden Stirnwand (49) befestigt ist (Fig. 13).

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CH4319/89 | 1989-12-01 | ||

| CH431989 | 1989-12-01 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| EP0432097A1 true EP0432097A1 (de) | 1991-06-12 |

Family

ID=4273866

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP90810927A Withdrawn EP0432097A1 (de) | 1989-12-01 | 1990-11-28 | Etikettiermaschine |

Country Status (2)

| Country | Link |

|---|---|

| EP (1) | EP0432097A1 (de) |

| CA (1) | CA2031326A1 (de) |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR1041076A (fr) * | 1951-08-03 | 1953-10-20 | Sev Marchal | Dispositif amortisseur de vibrations appliqué à une transmission mécanique |

| US3464233A (en) * | 1967-12-06 | 1969-09-02 | Caterpillar Tractor Co | Leaf spring coupling |

| FR2329889A1 (fr) * | 1973-03-20 | 1977-05-27 | Damon Corp | Dispositif flexible de transmission |

| GB2138190A (en) * | 1983-04-14 | 1984-10-17 | Monarch Marking Systems Inc | Hand-held labeller utilizing thermographic recording apparatus |

| US4617884A (en) * | 1984-07-27 | 1986-10-21 | Charles A. Allen | Torsional vibration isolator and method |

| AT385476B (de) * | 1984-11-22 | 1988-04-11 | Steyr Daimler Puch Ag | Drehschwingungsgedaempfter antriebsstrang |

-

1990

- 1990-11-28 EP EP90810927A patent/EP0432097A1/de not_active Withdrawn

- 1990-11-30 CA CA 2031326 patent/CA2031326A1/en not_active Abandoned

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR1041076A (fr) * | 1951-08-03 | 1953-10-20 | Sev Marchal | Dispositif amortisseur de vibrations appliqué à une transmission mécanique |

| US3464233A (en) * | 1967-12-06 | 1969-09-02 | Caterpillar Tractor Co | Leaf spring coupling |

| FR2329889A1 (fr) * | 1973-03-20 | 1977-05-27 | Damon Corp | Dispositif flexible de transmission |

| GB2138190A (en) * | 1983-04-14 | 1984-10-17 | Monarch Marking Systems Inc | Hand-held labeller utilizing thermographic recording apparatus |

| US4617884A (en) * | 1984-07-27 | 1986-10-21 | Charles A. Allen | Torsional vibration isolator and method |

| AT385476B (de) * | 1984-11-22 | 1988-04-11 | Steyr Daimler Puch Ag | Drehschwingungsgedaempfter antriebsstrang |

Non-Patent Citations (1)

| Title |

|---|

| IBM TECHNICAL DISCLOSURE BULLETIN, Band 19, nr. 4, September 1976, Seiten 1368-1370; "Torsional damping coupling" * |

Also Published As

| Publication number | Publication date |

|---|---|

| CA2031326A1 (en) | 1991-06-02 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE2502418C2 (de) | Datenspeicher mit einer biegsamen Magnetplatte | |

| DE69100639T2 (de) | Etikettendrucker. | |

| EP0645258B1 (de) | In Druckmaschinen einsetzbare Farbbandkassette | |

| DE68907832T2 (de) | Spulenhalter. | |

| DE2414811C2 (de) | Farbbandantrieb für einen Drucker | |

| DE2703345C3 (de) | Friktionsantrieb für mindestens zwei Friktionswalzen | |

| DE69902710T2 (de) | Blattandrückelement für Blattzufuhr | |

| DE69320972T2 (de) | Biegevorrichtung für stahlband | |

| DE69315296T2 (de) | Sortier- und Ausgabevorrichtung für Druckpapier | |

| DE19502433B4 (de) | Druckvorrichtung | |

| EP1071629B1 (de) | Handgerät zum übertragen eines filmes von einem trägerband auf ein substrat | |

| DE3437818C2 (de) | Punktmatrixdrucker | |

| DE1613009A1 (de) | Elektromagnetische Kupplung und Bremse | |

| DE4126460A1 (de) | Traegervorrichtung fuer den druckkopf eines thermodruckers | |

| DE2408225C2 (de) | Führungseinrichtung zur Positionierung eines Magnetkopfes | |

| DE69006233T2 (de) | Verfahren und Vorrichtung zum Einlegen eines Farbbandes. | |

| EP0432097A1 (de) | Etikettiermaschine | |

| DE2135196C3 (de) | Bandkassette | |

| DE2653142A1 (de) | Farbbandkassette | |

| DE3210758C1 (de) | Vorrichtung zum Lagern der Umlenkrollen und zum Spannen eines Zugmitteltriebes | |

| EP1300221B1 (de) | Vorrichtung zum Schneiden von polsterartigen Verpackungsmaterial | |

| DE2826297B2 (de) | Einrichtung in der Papierzuführung einer Druckvorrichtung zum spielfreien Blockieren eines Stiftzahnrades | |

| DE60004735T2 (de) | Drucker mit Antrieb durch einen Motor, sowohl für Blattvorschub, als auch Blattschneidemechanismus | |

| DE3614890C2 (de) | ||

| DE2635006C3 (de) | Vorrichtung zur automatischen Abstandsregelung zwischen einem Druckkopf und einem zu bedruckenden Informationsträger |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AT BE CH DE DK ES FR GB GR IT LI LU NL SE |

|

| 17P | Request for examination filed |

Effective date: 19911207 |

|

| 17Q | First examination report despatched |

Effective date: 19930602 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE APPLICATION IS DEEMED TO BE WITHDRAWN |

|

| 18D | Application deemed to be withdrawn |

Effective date: 19931214 |