EP0383813B1 - Kammerrahmen - Google Patents

Kammerrahmen Download PDFInfo

- Publication number

- EP0383813B1 EP0383813B1 EP19880909529 EP88909529A EP0383813B1 EP 0383813 B1 EP0383813 B1 EP 0383813B1 EP 19880909529 EP19880909529 EP 19880909529 EP 88909529 A EP88909529 A EP 88909529A EP 0383813 B1 EP0383813 B1 EP 0383813B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- chamber frame

- coke oven

- frame

- chamber

- plate

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10B—DESTRUCTIVE DISTILLATION OF CARBONACEOUS MATERIALS FOR PRODUCTION OF GAS, COKE, TAR, OR SIMILAR MATERIALS

- C10B25/00—Doors or closures for coke ovens

- C10B25/02—Doors; Door frames

- C10B25/06—Doors; Door frames for ovens with horizontal chambers

Definitions

- the invention relates to a coke oven with heating ducts lying in the masonry, with door frames which are embedded in the coke oven masonry and with coke oven doors.

- Coke ovens are heated indirectly. I.e. the side walls of the coke ovens are heated by heating trains which are arranged in the coke oven walls and are gas-fired.

- the heating cables are at a certain distance from the furnace heads. This is to avoid excessive heating of the furnace heads.

- the support surfaces for the coke oven doors are formed by chamber frames on the furnace heads.

- the chamber frames mostly had an L-shaped profile.

- the chamber frames have become increasingly thicker and almost square in cross-section.

- Up-to-date chamber frames usually consist of profiles with edge lengths between 150 and 200 mm. Such chamber frames are cast like the previous L-shaped frames.

- the thickening of the chamber frame is intended to counteract thermal deformation. In some cases, this is an erroneous assumption, because the temperature difference between the chamber frame surface in contact with the stone and the most distant coke chamber frame surface is also responsible for the heat deformation. Occasionally, due to temperature fluctuations in the chamber frame, such a play between the sides in contact with the stone and the chamber frame surfaces can be observed that leaks occur which have to be plugged. That is, sealant is stuffed or injected into the gap that opens.

- the chamber frames together with the coke oven doors form sealing surfaces on the coke oven. These sealing surfaces have been the problem areas on the furnace for years. Leakage occurs there. Raw gas escapes. There have therefore been a number of proposed solutions for sealing between the door frame and coke oven doors. Of these proposals, the so-called hammer blow bar has become particularly popular in the past, as is known, for example, from German patent specification 25 48 923. These are steel strips that are pressed against the door frame with a sharp edge. The strips can be adjusted over their length with appropriate devices at different locations on the cast door body. A disadvantage of the known strips is the wear effect on the chamber frame. Over time, the strips work their way into the contact area of the chamber frame. It also shows that incrustations build up in the area of the sealing strips.

- the invention has for its object to avoid cleaning.

- the invention is based on the idea of preventing the formation of condensate. From European patent 0 031 526 a proposal is known to create a closure system on the coke oven which is intended to largely prevent contamination of the closure parts, in particular the sealing surfaces of the door frame and the associated seals, by the formation of condensate and graphite. This effect is to be achieved by a hot part designed as a hollow body, which keeps the temperature in the area of the closure during the filling and coking process above the condensation temperature.

- the hot part is supposed to be a hollow body which is filled with heat-storing and heat-releasing material and is attached to the coke oven door.

- the hot part is removed from the oven with the coke oven door to press the coke or used with the coke oven door after pressing the coke to refill the oven with the coke oven door. After reinserting the hot part should partially shine against the chamber frame or the closure. However, the main radiation should be directed towards the gas collection space or gas channel.

- the ceramic stopper is exposed to a much higher temperature level than the hot part. As a result, it absorbs much more heat than the hot part with the same properties (a ceramic composition is expressly stated to be particularly advantageous for the hot part). been. Compared to the temperature level and the heat content of the ceramic stopper, the temperature level and heat content of the hot part appear modest.

- the surface temperature in the sealing gap is raised to at least 300 ° C in that the distance of the sealing gap from the first heating cable is at most 200 mm and the chamber frame is plate-shaped.

- the chamber frame preferably projects into the masonry with a web.

- the invention actually prevents condensation on the sealing surfaces. The shortening of the distance to the first heating train brings the sealing surfaces closer to the hot furnace zone.

- cams, spacers or trestles in the chamber frame in the area of the clamps, which bridge the distance between the plate-like chamber frame and the clamps.

- Optional cams or other trestles are also provided on the plate-like chamber frame for screwing in the locking hooks.

- the locking hooks can also be attached directly to the plate-like chamber frame.

- the distance from the first heating flue according to the invention can also be achieved using the existing chamber frame by appropriately excluding the masonry on the furnace head.

- a compensation layer is provided between the chamber frame arranged according to the invention and the masonry.

- the leveling layer is intended to ensure that the masonry clings to the chamber frame and vice versa. This ensures optimal heat transfer for increasing the temperature in the sealing gap according to the invention.

- the chamber frames used according to the invention can consist of heat-resistant or heat-resistant steel.

- Highly heat-resistant steels have a high alloy content of chrome and nickel.

- Such steels are difficult to obtain in the form intended. This applies in particular to a manufacturing process envisaged according to the invention by cutting or burning out the chamber frame from a steel plate. With such a production, welds between the longitudinal and transverse bars of the chamber frame are avoided.

- Another aspect to be considered for high-temperature resistant steel is its thermal expansion, which is many times greater than the thermal expansion of other steels.

- the thermal expansion of the chamber frame is taken into account in that the chamber frame is manufactured with a pre-calculated undersize in the cold state and then expands to the desired dimension in the operating state.

- the basis of the pre-calculation is the temperature difference between the processing or manufacturing temperature and the operating temperature in connection with the elongation per degree of temperature.

- boiler steel - these are steels that are used on firing boilers - is preferably used. Such steels are less heat resistant, but they have several advantages. In addition to a price advantage, this also includes the availability of plates from which chamber frames according to the invention can be cut out or burned out.

- a cast frame would not be able to withstand the temperature load according to the invention.

- the door stopper can remain in its originally intended or usual position in the furnace. This position is characterized by the distance to the first (machine side) and last (coke side) heating flue. This distance ensures sufficient cooking of the furnace head.

- Lightweight door plugs are preferred. Such lightweight door plugs have the shape of a shield.

- the shield can be made of metal or ceramic.

- the special temperature in the sealing gap provided according to the invention and the heat deformations resulting therefrom are taken into account by using a highly flexible coke oven door.

- a highly flexible coke oven door consists, for example, of a profile that bulges outwards, which adapts to the edge region of each chamber frame shape.

- the adaptation is achieved by a large number of pressure elements which are arranged in a frame which runs all around in the area of the sealing gap.

- the pressure elements preferably have springs which ensure a predetermined pressure on the chamber frame even in the event of thermal expansion and the associated bending of the door body. With such a door, greater heat deformations can also be taken into account.

- the curvature of the coke oven door extends beyond the frame surrounding the sealing area. With such a bulge, an advantageous, very large gas channel can be realized behind the door plate in the coke oven door. It is advantageous to combine this structural measure with two further features.

- One feature is a layer thickness limited to a maximum of 40 mm for the insulation in the coke oven door or an insulation arranged on the outside of the door.

- the door body is also made of heat-resistant steel. This results in a recess in the door body. This means that the insulation bulges outwards like the coke oven door. This is new compared to conventional insulation.

- the second feature is a new type of locking. Due to the arching or bulging of the coke oven door according to the invention, conventional locks can no longer be used. The locks would have to reach around the bulge if the large gas channel is to have a constant cross section over its entire length. Otherwise, the gas channel would have to be constricted in the area of the locking hooks and the bulge interrupted.

- the new type of locking can be implemented in various ways.

- An older solution suggests the arrangement of sprockets on the screws, bolts or springs causing the contact pressure in the frame surrounding the sealing gap.

- the sprockets are moved together with a common chain in the peripheral frame, the peripheral frame finding an abutment on overlapping locking hooks.

- the chain wheels can also be coupled to one another differently.

- pneumatically or hydraulically operated cylinders are also suitable as adjusting means for the bolts or springs.

- one-armed locking bodies can be used, which are arranged as swivel arms on the frame and engage behind conventional locking hooks on the chamber frame.

- the arms of the locking body can then be connected to one another via linkage, with a linkage being provided for each door side and optionally the linkage on both sides being connected to one another via a common linkage at the upper end and / or at the lower end of the coke oven door.

- a push rod with protruding wedge-shaped arms is provided, which slide under a shift in the longitudinal direction of the longitudinal spars of the circumferential frame under the locking hooks arranged on the chamber frame and ensure the desired pressing of the coke oven door on the chamber frame.

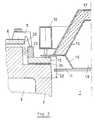

- FIG. 1 A coke oven door situation according to the invention is shown in FIG.

- the illustration is a section that is limited to half of a symmetrically designed coke oven.

- the front of the coke oven has a chamber frame 4 with a rectangular cross section, which is embedded in a corresponding recess in the masonry 2.

- the chamber frame 4 is pressed with a clamp 5 against the masonry 2.

- the clamping bracket 5 are held on a wall protection plate 6.

- the chamber frame 4 is provided with a web 20 with which it projects into a groove 21 in the furnace masonry.

- the web 20 has a thickness of 20 mm and a web height of 60 mm.

- the oven of Figure 1 is closed with a coke oven door, which consists of a sheet 7.

- the sheet 7 has an outward bulge, which is filled with insulation material 8.

- insulation material 8 At the edge 9, the sheet 7 is pressed against the chamber frame 4.

- the pressure on the edge 9 is brought about by a circumferential frame 10 which, via conventional locking devices and locking hooks, finds an abutment on the chamber frame 4.

- the coke oven door Towards the inside of the oven, the coke oven door has a shield construction with a metal shield 11 which is held on the coke oven door by spacers 12.

- the chamber frame 4 has conventional dimensions e.g. a dimension of approx. 175 mm in the longitudinal direction of the furnace.

- the temperature in the gap between the edge 9 of the sheet 7 is increased by approximately 100 ° C. compared to conventional chamber frames. In the exemplary embodiment, this is approximately 350 ° C. compared to a maximum sealing gap temperature of approximately 250 ° C. in conventional coke ovens.

- the web 20 can optionally also be arranged flush with the inner wall of the furnace, so that it forms a flange on the chamber frame 4.

- FIG. 2 shows a further construction according to the invention.

- a plate-shaped chamber frame 15 made of heat-resistant material, here boiler steel, possibly also made of a highly heat-resistant chrome / nickel steel is provided.

- the frame 15 has a thickness of 50 mm, preferably a thickness of not more than 60 mm, so that the sealing surface between the coke oven door and the chamber frame is 125 mm closer to the first heating cable 3 compared to the solution according to FIG. This results in a distance 22 that is less than 200 mm. Due to the closer proximity to the heating train, the sealing surface is exposed to hotter furnace zones and a sealing gap temperature of 400 ° C. is reached in the exemplary embodiment.

- the exemplary embodiment according to FIG. 2 also differs from that according to FIG. 1 in a differently designed coke oven door.

- the essential difference is formed by a sheet metal 16 protruding outwards from the surrounding frame 10.

- the outside of the sheet 16 of the coke oven door is preferably provided with insulation 17 that is 30 mm maximum and 40 mm thick.

- the sheet 16 and the insulation 17 enclose a gas channel 18, which has a large volume, so that incoming raw gas can flow freely upwards in the direction of the gas collecting space.

- the door plate is docked at sheet metal 16 at 19.

- a sheet metal profile is used for docking, which is either composed of individual parts or is in one piece over the length of the door and has a multiplicity of gas inlet openings, at least one at the top and one at the bottom.

- pivotable one-arm locks are provided, which are connected to one another via rods, so that the one-arm locks located on each longitudinal spar can be pivoted together.

- the locking arms lie under the locking hooks attached to the chamber frame 15.

- the locking hooks are either screwed directly into the plate-shaped chamber frame 15. Or there are brackets welded to the chamber frame 15, which have suitable threaded bores for the locking hooks.

- Figure 2 also shows trestles 23 which are welded to the plate-shaped chamber frame 15 and bridge the distance to the clamps 5.

- the space between the trestles is left open in order to use the small plate thickness of the chamber frame 15.

- the small plate thickness is an advantage because there is a small temperature difference between the top and bottom, which is decisive for bending due to thermal expansion. I.e. with a small sheet thickness there is only a slight bend.

- cams or other spacers can also be provided.

- a compensation layer 24 is provided between the chamber frame 15 and the brickwork.

- the compensating layer 24 ensures that the chamber frame 15 and the masonry lie against one another in the sense of an optimal transfer of the heat.

- the compensating layer 24 expediently consists of a material which is a good heat conductor.

- the novel seal designated 25, is a the chamber frame ring-shaped or tubular sheet metal, one end of which is welded to the chamber frame 15 and the other end of which is welded to the wall protection plate 6.

- expansion folds are provided between both ends.

- a sheet without expansion folds which, due to sufficient flexibility, follows the expansion movements of the chamber frame and wall protection plates.

- a tubular, non-metallic material can also be used, which is fastened at both ends in the same way as the sheet 25.

- novel seal can also be used independently of the chamber frame shown here.

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Oil, Petroleum & Natural Gas (AREA)

- Organic Chemistry (AREA)

- Coke Industry (AREA)

Description

- Die Erfindung betrifft einen Koksofen mit im Mauerwerk liegenden Heizzügen, mit Türrahmen, die in das Koksofenmauerwerk eingelassen sind und mit Koksofentüren.

- Koksöfen werden indirekt beheizt. D.h. die Seitenwände der Koksöfen werden durch Heizzüge beheizt, die in den Koksofenwänden angeordnet sind und gasbefeuert sind. Zu den Ofenköpfen hin haben die Heizzüge einen bestimmten Abstand. Damit soll eine übermäßige Erwärmung der Ofenköpfe vermieden werden.

- An den Ofenköpfen werden die Auflageflächen für die Koksofentüren durch Kammerrahmen gebildet. In früherer Zeit hatten die Kammerrahmen zumeist ein L-förmiges Profil in neuerer Zeit sind die Kammerrahmen immer dicker und im querschnitt annähernd quadratisch geworden. Üblicherweise bestehen zeitgemäße Kammerrahmen annähernd aus Profilen mit Kantenlängen zwischen 150 und 200 mm. Derartige Kammerrahmen werden wie die früheren L-förmigen Rahmen gegossen.

- Mit der Verdickung der Kammerrahmen soll der Wärmeverformung entgegengewirkt werden. Teilweise ist das eine irrige Annahme, denn für die Wärmeverformung ist auch der Temperaturunterschied zwischen der steinberührten Kammerrahmenfläche und der entfernsten Kokskammerrahmenfläche verantwortlich. Gelegentlich ist aufgrund von Temperaturschwankungen an den Kammerrahmen ein solches Spiel zwischen steinberührten Seiten und Kammerrahmenflächen zu beobachten, daß Leckstellen auftreten, die gestopft werden müssen. D.h. in die sich öffnende Spalte wird Dichtmittel gestopft oder gespritzt.

- Im übrigen gibt es verschiedene Auffassungen über die Bedeutung des Kammerrahmens. Eine Auffassung sieht in dem Kammerrahmen einen notwendigen Bestandteil für den Verbund des Mauerwerks. Der Kammerrahmen soll durch Anpressung die Feuerfeststeine zusammenhalten. Eine andere Ansicht geht dahin, daß der Verbund der Feuerfeststeine auch ohne den Kammerrahmen gewährleistet ist. Auch das hat zum Festhalten an den dicken Kammerrahmenprofilen beigetragen.

- Die Kammerrahmen bilden zusammen mit den Koksofentüren Dichtflächen am Koksofen. Diese Dichtflächen sind seit Jahren die Problemstellen am Ofen. Dort treten Leckagen auf. Es entweicht Rohgas. Es hat deshalb eine Vielzahl von Lösungsvorschlägen für die Abdichtung zwischen Türrahmen und Koksofentüren gegeben. Von diesen Vorschlägen hat sich in der Vergangenheit die sogenannte Hammerschlagleiste besonders durchgesetzt, wie sie z.B. aus der deutschen Auslegeschrift 25 48 923 bekannt ist. Dabei handelt es sich um Stahlleisten, die mit scharfer Kante gegen den Türrahmen gedrückt werden. Die Leisten sind über ihre Länge mit entsprechenden Einrichtungen an verschiedenen Stellen des Guß-Türkörpers anstellbar. Ein Nachteil der bekannten Leisten ist die Verschleißwirkung auf den Kammerrahmen. Mit der Zeit arbeiten sich die Leisten in die Berührungsfläche des Kammerrahmens. Darüber hinaus zeigt sich, daß sich in dem Bereich der Dichtleisten Verkrustungen aufbauen. Diese Verkrustungen sind als Rohgasbestandteile zu identifizieren. Das Kondensat verschmutzt die Dichtflächen und baut sich unter den Leisten auf, so daß keine schließende Berührung der Leisten mit dem Kammerrahmen möglich ist. Dem muß mit einer Kammerrahmenreinigung und einer Reinigung der Dichtleisten entgegengewirkt werden. Die Reinigungsgeräte haben sich bis heute gehalten. Es gilt zwar neuere Vorschläge für die Gestaltung von Koksofentüren, wie sie in der deutschen Offenlegungsschrift 33 27 337 beschrieben sind, die die Reinigungsinteralle wesentlich vergrößern. Die Frage der Reinigung stellt sich jedoch nach wie vor.

- Der Erfindung liegt die Aufgabe zugrunde, eine Reinigung zu vermeiden. Dabei geht die Erfindung von dem Gedanken aus, die Kondensatbildung zu unterbinden. Aus der europäischen Patentschrift 0 031 526 ist ein Vorschlag bekannt, ein Verschlußsystem am Koksofen zu schaffen, das ein Verschmutzen der Verschlußteile insbesondere der Dichtflächen des Türrahmens und der zugeordneten Dichtungen durch Kondensatbildung und Grafitanfall weitgehend verhindern soll. Diese Wirkung soll von einem als Hohlkörper ausgebildeten Heißteil erreicht werden, das die Temperatur im Bereich des Verschlusses während des Füll- und Verkokungsvorganges oberhalb der Kondensatbildungstemperatur hält. Bei dem Heißteil soll es sich um einen Hohlkörper handeln, der mit hitzespeicherndem und Hitze gut abgebendem Material gefüllt ist und an der Koksofentür befestigt ist. Das Heißteil wird mit der Koksofentür zum Drücken des Kokses vom Ofen entfernt bzw. mit der Koksofentür nach Drücken des Kokses zum wiederbefüllen des Ofens mit der Koksofentür eingesetzt. Nach dem wiedereinsetzen soll das Heißteil teilweise gegen den Kammerrahmen bzw. den Verschluß strahlen. Die Hauptstrahlung soll jedoch zum Gassammelrraum bzw. Gaskanal hin gerichtet sein.

- Offen ist, wie das Heißteil seine Erwärmung erfährt. Eine Beheizungsein richtung ist im Heißteil nicht vorgesehen. Insofern wäre das Heißteil darauf angewiesen, die notwendige wärme während des Verkokungsvorganges aufzunehmen und zu speichern, um diese Wärme dann beim Wiedereinsetzen der Tür abgeben zu können. Hier stellen sich verschiedene Probleme für diesen Vorschlag. Das eine Problem ist die Frage des Temperaturniveaus. Offen ist, wie ein Temperaturniveau im Gaskanal zwischen Türstopfen und Koksofentürkörper entstehen soll, das für die gewünschte Erwärmung des Heißteiles ausreichend ist. Offen ist auch, welche Dimensionierung und welche Materialbeschaffenheit das Heißteil haben muß, um die notwendige Wärme aufzunehmen und im Einsatzfall wieder abzugeben. Die kritische Situation dieses Vorschlages wird im Vergleich mit dem Keramikstopfen deutlich, der bei der bekannten Tür vorgesehen ist. Der Keramikstopfen ist einem sehr viel höheren Temperaturniveau als das Heißteil ausgesetzt. Demzufolge nimmt er bei gleicher Beschaffenheit wesentlich mehr Wärme als das Heißteil auf (für das Heißteil ist ausdrücklich eine keramische Zusammensetzung als besonders vorteilhaft angegeben). worden. Gegenüber dem Temperaturniveau und dem Wärmeinhalt des Keramikstopfens nehmen sich Temperaturniveau und Wärmeinhalt des Heißteils bescheiden aus.

- Werden nun die Erfahrungen mit herkömmlichen Keramikstopfen angelegt, bei denen Kondensatablagerungen in beträchtlichem Umfang anfallen und zu den eingangs erläuterten Problemen führen, so ist von dem nach der europäischen Patentschrift 0 031 526 vorgesehenen zusätzlichen Heißteil die Vermeidung der Kondensatbildung nicht zu erwarten. Dementsprechend ist bisher keine Anwendung des Heißteils, dessen Vorschlag auf das Jahr 1979 zurückgeht, bekannt geworden.

- Nach der Erfindung wird die Oberflächentemperatur im Dichtspalt auf mindestens 300 °C dadurch angehoben, daß der Abstand des Dichtspaltes vom ersten Heizzug höchstens 200 mm beträgt und der Kammerrahmen plattenförmig ausgebildet ist. Vorzugsweise ragt der Kammerrahmen mit einem Steg in das Mauerwerk. Im Gegensatz zu der aus der europäischen Patentschrift 0 031 526 bekannten Lösung verhindert die Erfindung tatsächlich eine Kondensatbildung an den Dichtflächen. Die Verkürzung des Abstandes zum ersten Heizzug bewirkt eine Annäherung der Dichtflächen an die heiße Ofenzone.

- Herkömmliche Koksöfen haben alle einen Abstand der Dichtflächen zwischen Kammerrahmen und Koksofentür vom ersten Heizzug, der zwischen 300 und 340 mm liegt. Bei diesem Abstand ist zu berücksichtigen, daß der Kammerrahmen bei rechteckigem Profil eine Kantenlänge von z. B. 175 mm hat. Die erfindungsgemäße Verringerung des Abstandes kann allein schon durch Auswechselung des vorhandenen Kammerrahmens gegen einen neuen Kammerrahmen erreicht werden, der z. B. nur eine Kantenlänge von 50 mm bzw. eine Dicke von 50 mm hat. Dadurch ergibt sich nach der Erfindung ein plattenartiger Kammerrahmen. Vorzugsweise wird der plattenartige Kammerrahmen auch in dieser Form eingebaut. Dies läßt sich unter Verwendung der vorhandenen Klemmbügel dadurch verwirklichen, daß im Bereich der Klemmbügel Nocken, Distanzstücke oder Böcke in dem Kammerrahmen angebracht werden, die den Abstand des plattenartigen Kammerrahmens zu den Klemmbügeln überbrücken. Wahlweise sind darüber hinaus Nocken oder weitere Böcke an dem plattenartigen Kammerrahmen zum Einschrauben der Verriegelungshaken vorgesehen. Die Verriegelungshaken können auch unmittelbar an dem plattenartigen Kammerrahmen befestigt werden.

- An herkömmlichen Koksöfen mit L-förmigem Kammerrahmen kann der erfindungsgemäße Abstand zum ersten Heizzug auch unter Verwendung des vorhandenen Kammerrahmens dadurch verwirklicht werden, daß das Mauerwerk am Ofenkopf entsprechend ausgenommen wird.

- In jedem Fall ist es von Vorteil, wenn zwischen dem erfindungsgemäß angeordneten Kammerrahmen und dem Mauerwerk eine Ausgleichschicht vorgesehen ist. Die Ausgleichschicht soll sicherstellen, daß sich das Mauerwerk schließend an dem Kammerrahmen anlegt und umgekehrt. Damit ist ein optimaler Wärmeübergang zur erfindungsgemäßen Erhöhung der Temperatur im Dichtspalt gewährleistet.

- Die nach der Erfindung zum Einsatz gelangenden Kammerrahmen können aus hitzebeständigem bzw. hochhitzbeständigem Stahl bestehen. Hochhitzebeständige Stähle weisen einen hohen Legierungsanteil an Chrom und Nickel auf. Derartige Stähle sind jedoch in der vorgesehenen Form schwierig zu beschaffen. Das gilt insbesondere für einen nach der Erfindung ins Auge gefaßten Herstellungsvorgang durch Ausschneiden bzw. Ausbrennen des Kammerrahmens aus einer Stahlplatte. Bei einer solchen Herstellung werden Schweißstellen zwischen den Längs- und Querholmen des Kammerrahmens vermieden. Ein weiterer zu beachtender Aspekt bei hochhitzebeständigem Stahl ist dessen Wärmedehnung, die ein Vielfaches größer als die Wärmedehnung anderer Stähle ist.

- Nach der Erfindung wird die Wärmedehnung des Kammerrahmens dadurch berücksichtigt, daß der Kammerrahmen im kalten Zustand mit einem vorausberechneten Untermaß gefertigt wird und sich dann im Betriebszustand auf das gewünschte Maß ausdehnt. Die Grundlage der Vorausberechnung ist die Temperaturdifferenz zwischen der Bearbeitungs- bzw. Herstellungstemperatur und der Betriebstemperatur in Verbindung mit der Längendehung pro Temperaturgrad.

- Gleichwohl findet vorzugsweise ein sogenannter Kesselstahl - das sind Stähle die an Feuerungskesseln zum Einsatz kommen - Verwendung. Solche Stähle sind zwar weniger hitzebeständig, haben jedoch verschiedene Vorteile. Dazu gehört neben einem Preisvorteil auch die Verfügbarkeit von Platten, aus denen sich erfindungsgemäße Kammerrahmen herausschneiden bzw. herausbrennen lassen.

- Ein Gußrahmen wäre der erfindungsgemäßen Temperaturbelastung nicht gewachsen.

- Bei erfindungsgemäßer Verwirklichung der hohen Dichtspalttemperatur kann der Türstopfen in seiner ursprünglich vorgesehenen bzw. üblichen Stellung im Ofen bleiben. Diese Stellung ist durch den Abstand zum ersten (Maschinenseite) und letzten (Koksseite) Heizzug gekennzeichnet. Dieser Abstand gewährleistet eine ausreichende Ausgarung des Ofenbesatzkopfes. Vorzugsweise eignen sich Leichtbautürstopfen. Solche Leichtbautürstopfen haben die Form eines Schildes. Der Schild kann aus Metall oder aus Keramik bestehen.

- Der nach der Erfindung vorgesehenen besonderen Temperatur im Dichtspalt und den daraus resultierenden Wärmeverformungen wird durch Verwendung einer hochflexiblen Koksofentür Rechnung getragen. Eine solche Tür besteht beispielsweise aus einem sich nach außen hin auswölbenden Profil, welches sich im Randbereich jeder Kammerrahmenform anpaßt. Die Anpassung wird durch eine Vielzahl von Andruckelementen erreicht, die in einem im Bereich des Dichtspaltes umlaufenden Rahmen angeordnet sind. Die Andruckelemente besitzen vorzugsweise Federn, die auch bei einer Wärmedehnung und damit verbundenen Biegung des Türkörpers einen vorbestimmten Andruck am Kammerrahmen sicherstellen. Mit einer solchen Tür läßt sich auch stärkeren Wärmeverformungen Rechnung tragen.

- Nach der Erfindung ist im übrigen vorzugsweise vorgesehen, daß die Auswölbung der Koksofentür bis über den im Dichtbereich umlaufenden Rahmen hinausgeht. Mit einer solchen Auswölbung läßt sich ein vorteilhafter, sehr großer Gaskanal hinter dem Türschild in der Koksofentür verwirklichen. Es ist vorteilhaft, diese bauliche Maßnahme mit zwei weiteren Merkmalen zu verbinden. Das eine Merkmal ist eine auf maximal 40 mm beschränkte Schichtdicke für die Isolierung in der Koksofentür oder eine außen an der Tür angeordnete Isolierung. Bei Außenisolierung besteht der Türkörper gleichfalls aus hitzebeständigem Stahl. Dadurch ergibt sich eine Vertiefung im Türkörper. D.h. die Isolierung wölbt sich wie die Koksofentür nach außen hin aus. Das ist gegenüber herkömmlichen Isolierungen neu.

- Das zweite Merkmal ist eine neuartige Verriegelung. Durch die erfindungsgemäße Verwölbung bzw. Auswölbung der Koksofentür können herkömmliche Verriegelungen keine Anwendung mehr finden. Die Verriegelungen müßten um die Auswölbung herumgreifen, wenn der große Gaskanal über seine ganze Länge einen gleichbleibenden Querschnitt erhalten soll. Andernfalls müßten im Bereich der Verriegelungshaken der Gaskanal eingeschnürt und die Auswölbung unterbrochen sein.

- Die neuartige Verriegelung kann auf verschiedene weise verwirklicht werden. Ein älterer Lösungsvorschlag beinhaltet die Anordnung von Kettenrädern auf den die Anpressung bewirkenden Schrauben, Bolzen oder Federn in dem im Bereich des Dichtspaltes umlaufenden Rahmen. Die Kettenräder werden mit einer gemeinsamen Kette im umlaufenden Rahmen gemeinsam bewegt, wobei der umlaufende Rahmen an übergreifenden Verriegelungshaken ein widerlager finden. Die Kettenräder können auch anders miteinander gekoppelt sein. Anstelle der Kettenräder sind auch pneumatisch oder hydraulisch betätigte Zylinder als Anstellmittel für die Bolzen oder Federn geeignet.

- Wahlweise können auch anstelle herkömmlicher zweiarmiger Verriegelungskörper einarmige Verriegelungskörper verwendet werden, die als Schwenkarme auf dem Rahmen angeordnet sind und übliche Verriegelungshaken am Kammerrahmen hintergreifen. Die Arme der Verriegelungskörper können dann über Gestänge miteinander verbunden sein, wobei für jede Türseite ein Gestänge vorgesehen ist und wahlweise die Gestänge an beiden Seiten über ein gemeinsames Gestänge am oberen Ende und/oder am unteren Ende der Koksofentür miteinander verbunden sind.

- Wahlweise ist statt der einzelnen Schwenkarme am umlaufenden Rahmen auch ein Schiebegestänge mit ausladenden keilförmigen Armen vorgesehen, die sich bei einer Verschiebung in Längsrichtung der Längsholme des umlaufenden Rahmens unter die am Kammerrahmen angeordneten Verriegelungshaken schieben und die gewünschte Anpressung der Koksofentür am Kammerrahmen gewährleisten.

- In Figur 1 ist eine erfindungsgemäße Koksofentürsituation dargestellt. Die Darstellung ist ein Ausschnitt, der sich auf eine Hälfte eines symetrisch ausgebildeten Koksofens beschränkt. Mit 1 ist der Ofeninnenraum bezeichnet, mit 2 das Mauerwerk aus Feuerfeststeinen, mit 3 der erste (maschinenseitige) oder letzte (koksseitige) Heizug. Der Koksofen besitzt frontseitig einen Kammerrahmen 4 mit rechteckförmigem querschnitt, der in eine entsprechende Ausnehmung des Mauerwerkes 2 eingelassen ist. Der Kammerrahmen 4 wird mit Klemmbügel 5 gegen das Mauerwerk 2 gedrückt. Die Klemmbügel 5 sind an einer wandschutzplatte 6 gehalten.

- Im Unterschied zu herkömmlichen Kammerrahmen ist der Kammerrahmen 4 mit einem Steg 20 versehen, mit dem er in eine Nut 21 des Ofenmauerwerkes ragt. Der Steg 20 besitzt im Ausführungsbeispiel eine Dicke von 20 mm und eine Steghöhe von 60 mm.

- Der Ofen nach Figur 1 ist mit einer Koksofentür verschlossen, die aus einem Blech 7 besteht. Das Blech 7 besitzt eine nach außen hin gerichtete Auswölbung, die mit Isolierungsmaterial 8 gefüllt ist. Am Rand 9 wird das Blech 7 gegen den Kammerrahmen 4 gedrückt. Dabei ist zwischen dem Rand 9 und dem Kammerrahmen ein, vorzugsweise am Rand 9 befestigtes Dichtungsmaterial vorgesehen.

- Die Anpressung des Randes 9 wird mit einem umlaufenden Rahmen 10 bewirkt, der über übliche Verriegelungseinrichtungen und Verriegelungshaken ein widerlager am Kammerrahmen 4 findet.

- Die notwendige Anpreßkraft wird mit Schrauben erreicht, die einzeln anstellbar im umlaufenden Rahmen 10 sitzen. Anstelle der Schrauben sind auch federbelastete Bolzen vorgesehen.

- Zum Ofeninnern hin besitzt die Koksofentür eine Schildkonstruktion mit einem Metallschild 11, das durch Abstandshalter 12 an der Koksofentür gehalten ist.

- Der Kammerrahmen 4 hat im Ausführungsbeispiel nach Figur 1 herkömmliche Abmessungen z.B. eine Abmessung von ca. 175 mm in Ofenlängsrichtung. Durch den Steg 20, dessen Wärmeaufnahme im heißeren Bereich der Ofenwand und der Wärmeleitung an den Kammerrahmen 4 wird im Spalt zwischen den Rand 9 des Bleches 7 die Temperatur um ca. 100°C gegenüber herkömmlichen Kammerrahmen erhöht. Das sind im Ausführungsbeispiel ca. 350°C gegenüber einer maximalen Dichtspaltemperatur von ca. 250°C an herkömmlichen Koksöfen.

- Der Steg 20 kann ggf. auch bündig mit der Ofeninnwnand angeordnet werden, so daß er einen Flansch am Kammerrahmen 4 bildet.

- Figur 2 zeigt eine weitere erfindungsgemäße Konstruktion. Statt des Kammerrahmens 4 ist ein plattenförmiger Kammerrahmen 15 aus hitzebeständigem Material, hier Kesselstahl, ggf. auch aus einem hochhitzebeständigem Chrom/Nickel-Stahl vorgesehen.

- Der Rahmen 15 hat eine Dicke von 50 mm, vorzugsweise eine Dicke von nicht mehr als 60 mm, so daß die Dichtfläche zwischen Koksofentür und Kammerrahmen gegenüber der Lösung nach Figur 1 um 125 mm näher am ersten Heizzug 3 liegt. Es ergibt sich ein Abstand 22, der geringer als 200 mm ist. Durch die größere Nähe zum Heizzug wird die Dichtfläche heißeren Ofenzonen ausgesetzt und eine Dichtspalttemperatur von im Ausführungsbeispiel 400°C erreicht.

- Das Ausführungsbeispiel nach Figur 2 unterscheidet sich auch in einer anders gestalteten Koksofentür von der nach Figur 1. Der wesentliche Unterschied wird durch ein gegenüber dem umlaufenden Rahmen 10 nach außen hin vorstehendes Blech 16 gebildet. Vorzugsweise außen ist das Blech 16 der Koksofentür mit einer 30 mm maximal 40 mm dicken Isolierung 17 versehen. Das Blech 16 und die Isolierung 17 schließen einen Gaskanal 18 ein, der ein großes Volumen besitzt, so daß eintretendes Rohgas frei nach oben in Richtung Gassammelraum abströmen kann.

- Der Türschild ist bei 19 an das Blech 16 angedockt. Zum Andocken wird wiederum ein Blechprofil verwendet, das sich entweder aus Einzelteilen zusammensetzt oder über der Türlänge einstückig ist und eine Vielzahl von Gaseintrittsöffnungen besitzt, mindestens jeweils oben und unten eine.

- Zur Verriegelung der Koksofentür sind am umlaufenden Rahmen 10 nicht dargestellte schwenkbewegliche einarmige Verriegelungen vorgesehen, die über Gestänge miteinander verbunden sind, so daß die an jedem Längsholm sich befindenden einarmigen Verriegelungen gemeinsam miteinander verschwenkt werden können. Beim Verschwenken legen sich die Verriegelungsarme unter die am Kammerrahmen 15 befestigten Verriegelungshaken.

- Die Verriegelungshaken sind entweder unmittelbar in dem plattenförmigen Kammerrahmen 15 verschraubt. Oder es sind Böcke an dem Kammerrahmen 15 verschweißt, die geeignete Gewindebohrungen für die Verriegelungshaken besitzen.

- Figur 2 zeigt darüber hinaus Böcke 23, die an dem plattenförmigen Kammerrahmen 15 verschweißt sind und den Abstand zu den Klembügeln 5 überbrücken.

- Es sind soviel Böcke 23 am Kammerrahmen 15 vorgesehen, wie Klemmbügel 5 vorhanden sind. Zwischen den Böcken ist der Raum offen gelassen, um die geringe Plattendicke des Kammerrahmens 15 zu nutzen. Die geringe Plattendicke ist von Vorteil, weil hier eine geringe Temperaturdifferenz zwischen Oberseite und Unterseite herrscht, die für eine Biegung durch Wärmedehnung maßgeblich ist. D.h. bei geringer Plattendicke entsteht nur eine geringe Biegung.

- Anstelle der Böcke 23 können auch Nocken oder andere Distanzhalter vorgesehen sein.

- Nach Figur 1 ist im übrigen zwischen dem Kammerrahmen 15 und dem Ofenmauerwerk eine Ausgleichschicht 24 vorgesehen. Die Ausgleichschicht 24 sichert ein schließendes Aneinanderliegen des Kammerrahmens 15 und des Mauerwerks im Sinne einer optimalen Übertragung der wärme. Zweckmäßigerweise besteht die Ausgleichschicht 24 aus gut wärmeleitendem Material.

- In Figur 2 ist strichpunktiert eine neuartige Dichtung zwischen Kammerrahmen 15 und dem Ofen dargestellt. Die neuartige Dichtung tritt an die Stelle herkömmlicher Stemmfugen. Bei der neuartigen und mit 25 bezeichneten Dichtung handelt es sich im Ausführungsbeispiel um ein den Kammerrahmen ringförmig bzw. rohrförmig umschließendes Blech, dessen eines Ende am Kammerrahmen 15 verschweißt ist und dessen anderes Ende an der Wandschutzplatte 6 verschweißt ist. Zwischen beiden Enden sind im Ausführungsbeispiel Dehnungsfalten vorgesehen. Es kann jedoch ggf. auch ein Blech ohne Dehnfalten verwendet werden, das aufgrund ausreichender Nachgiebigkeit den Dehnbewegungen von Kammerrahmen und Wandschutzplatten folgt. Es kann jedoch auch ein schlauchförmiges, nicht metallisches Material verwendet werden, das an beiden Enden in gleicher weise wie das Blech 25 befestigt wird.

- Die neuartige Abdichtung kann auch unabhängig von dem hier gezeigten Kammerrahmen Anwendung finden.

Claims (7)

- Kofsofen mit im Mauerwerk liegenden Heizzügen (3) zum Heizen, mit Kammerrahmen (4/15), die in das Koksofenmauerwerk (2) eingelassen sind, und mit Koksofentüren, dadurch gekennzeichnet, daß zur Erhöhung der Oberflächentemperatur im Dichtspalt zwischen Koksofentür und Kammerrahmen (4/15) auf mindetens 300 °C der Abstand (22) zum ersten Heizzug (3) höchstens 200 mm beträgt und daß der Kammerrahmen (15) plattenförmig ausgebildet ist.

- Koksofen nach Anspruch 1, dadurch gekennzeichnet, daß der Kammerrahmen (4) mit einem Steg (20) in das Mauerwerk (2) ragt.

- Koksofen nach Anspruch 2, dadurch gekennzeichnet, daß der plattenförmige Kammerrahmen (15) aus Kesselblech besteht und höchstens 60 mm dick ist.

- Koksofen nach Anspruch 2 oder 3, dadurch gekennzeichnet, daß der plattenförmige Kammerrahmen (15) mit Böcken (23) versehen ist.

- Koksofen nach einem oder mehreren der Ansprüche 1 bis 4, gekennzeichnet durch eine Ausgleichschicht (24) zwischen Kammerrahmen und Mauerwerk (2).

- Koksofen nach einem oder mehreren der Ansprüche 1 bis 5, gekennzeichnet durch eine sich von der Wandschutzplatte (6) bis zum Kammerrahmen (15) erstreckende schlauch- oder rohrförmige Dichtung (25).

- Koksofen nach Anspruch 6, gekennzeichnet durch ein angeschweißtes Blech mit Dehnungsfalten zwischen den Anschlußstellen an den Wandschutzplatten (6) bzw. dem Kammerrahmen (15).

Applications Claiming Priority (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3735791 | 1987-10-22 | ||

| DE3735791 | 1987-10-22 | ||

| DE3821845 | 1988-06-29 | ||

| DE19883821845 DE3821845A1 (de) | 1987-10-22 | 1988-06-29 | Kammerrahmen |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0383813A1 EP0383813A1 (de) | 1990-08-29 |

| EP0383813B1 true EP0383813B1 (de) | 1993-01-13 |

Family

ID=25861011

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP19880909529 Expired - Lifetime EP0383813B1 (de) | 1987-10-22 | 1988-10-19 | Kammerrahmen |

Country Status (3)

| Country | Link |

|---|---|

| EP (1) | EP0383813B1 (de) |

| DE (1) | DE3821845A1 (de) |

| WO (1) | WO1989003868A2 (de) |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE721052C (de) * | 1938-07-29 | 1942-05-22 | Rudolf Wilhelm Maschinenfabrik | Ofenkopfabdichtung fuer Koksoefen |

| FR880138A (fr) * | 1941-11-12 | 1943-03-15 | Fixation de cadre d'étanchéité pour porte étanche | |

| US3984310A (en) * | 1974-10-29 | 1976-10-05 | Albert Calderon | Apparatus and method for minimizing accumulation of deposits between the door and jamb of a coke oven and for heating the ends of the coke oven |

| JPS5314242B2 (de) * | 1974-10-31 | 1978-05-16 | ||

| US4200499A (en) * | 1978-11-24 | 1980-04-29 | Jones & Laughlin Steel Corporation | Warp-resistant doorjamb for a coke oven |

| DE2951682C2 (de) * | 1979-12-21 | 1982-03-04 | Kurt 4630 Bochum Dix | Heißteilverschluß für Horizontalkammerverkokungsöfen |

| DE3327337C2 (de) * | 1983-01-21 | 1987-01-08 | Ruhrkohle Ag, 4300 Essen | Koksofentür für einen Horizontalkammerverkokungsofen |

-

1988

- 1988-06-29 DE DE19883821845 patent/DE3821845A1/de active Granted

- 1988-10-19 EP EP19880909529 patent/EP0383813B1/de not_active Expired - Lifetime

- 1988-10-19 WO PCT/EP1988/000938 patent/WO1989003868A2/de active IP Right Grant

Also Published As

| Publication number | Publication date |

|---|---|

| DE3821845C2 (de) | 1992-03-12 |

| WO1989003868A3 (de) | 1989-06-01 |

| WO1989003868A2 (en) | 1989-05-05 |

| DE3821845A1 (de) | 1989-05-11 |

| EP0383813A1 (de) | 1990-08-29 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE2418096A1 (de) | Isolierung fuer oefen | |

| EP0028679A1 (de) | Koksofentür mit grossvolumigem Gassammelraum | |

| DE503189C (de) | Aus einer Rohrwand und einer durch dieselbe gestuetzten Isolierwand bestehende Feuerraumwand | |

| EP0317494B1 (de) | Koksofentür mit keramischem Schildaufbau | |

| EP0383813B1 (de) | Kammerrahmen | |

| EP0525030B1 (de) | Reaktorkammertür für grossraumverkokungsreaktor | |

| DE2908839C2 (de) | Vorrichtung zur Abdichtung der Kammern von Verkokungsöfen | |

| DE3327337C2 (de) | Koksofentür für einen Horizontalkammerverkokungsofen | |

| EP0058320B1 (de) | Verfahren zur Verkokung von Kohle und Koksofen zur Durchführung des Verfahrens | |

| EP0154232B1 (de) | Koksofentür mit separatem Wärmeschutzschild | |

| DE3124263A1 (de) | Auskleidung fuer einen im querscchnitt zumindest angenaehert runden feuerungsraum | |

| DE2724982C3 (de) | Koksofenkammertürstopfen aus feuerfesten Steinen | |

| EP0114183B1 (de) | Koksofentüren für Horizontalkammerverkokungsofen | |

| EP0321642B1 (de) | Koksofentür mit Metallschild | |

| DE3440312C2 (de) | ||

| DE3440311C2 (de) | ||

| DE8608319U1 (de) | Halterung für keramische Platten an Koksofentüren | |

| EP0163773B1 (de) | Koksofentür für einen Horizontalkammer-Verkokungsofen | |

| DE1139601B (de) | Keramischer Rekuperator | |

| EP0321640B1 (de) | Koksofentür mit Schildkonstruktion | |

| DE3348043C2 (en) | Coke oven door with sheet pile | |

| DE3743156A1 (de) | Koksofentuer mit metallschild | |

| DE2125885C3 (de) | Schalenförmiges feuerfestes Isolierformstück für gekühlte Gleitschienen eines StoBofens | |

| DE556163C (de) | Rauchgasvorwaermer mit waagerecht liegenden Rohren | |

| DE434102C (de) | Wasserrohrdampfkessel mit in geringer Neigung liegenden Wasserrohren |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 19900412 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): BE FR GB IT NL |

|

| 17Q | First examination report despatched |

Effective date: 19910624 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): BE FR GB IT NL |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT;WARNING: LAPSES OF ITALIAN PATENTS WITH EFFECTIVE DATE BEFORE 2007 MAY HAVE OCCURRED AT ANY TIME BEFORE 2007. THE CORRECT EFFECTIVE DATE MAY BE DIFFERENT FROM THE ONE RECORDED. Effective date: 19930113 Ref country code: NL Effective date: 19930113 Ref country code: FR Effective date: 19930113 Ref country code: BE Effective date: 19930113 Ref country code: GB Effective date: 19930113 |

|

| EN | Fr: translation not filed | ||

| NLV1 | Nl: lapsed or annulled due to failure to fulfill the requirements of art. 29p and 29m of the patents act | ||

| GBV | Gb: ep patent (uk) treated as always having been void in accordance with gb section 77(7)/1977 [no translation filed] |

Effective date: 19930113 |

|

| RAP2 | Party data changed (patent owner data changed or rights of a patent transferred) |

Owner name: THYSSEN STILL OTTO ANLAGENTECHNIK GMBH |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed |