EP0347969A1 - Verfahren zur Herstellung einer flächigen Heizelementes, insbesondere für Autositzheizungen. - Google Patents

Verfahren zur Herstellung einer flächigen Heizelementes, insbesondere für Autositzheizungen. Download PDFInfo

- Publication number

- EP0347969A1 EP0347969A1 EP89201486A EP89201486A EP0347969A1 EP 0347969 A1 EP0347969 A1 EP 0347969A1 EP 89201486 A EP89201486 A EP 89201486A EP 89201486 A EP89201486 A EP 89201486A EP 0347969 A1 EP0347969 A1 EP 0347969A1

- Authority

- EP

- European Patent Office

- Prior art keywords

- heating conductor

- layer

- carrier

- heating

- conductor

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05B—ELECTRIC HEATING; ELECTRIC LIGHT SOURCES NOT OTHERWISE PROVIDED FOR; CIRCUIT ARRANGEMENTS FOR ELECTRIC LIGHT SOURCES, IN GENERAL

- H05B3/00—Ohmic-resistance heating

- H05B3/20—Heating elements having extended surface area substantially in a two-dimensional plane, e.g. plate-heater

- H05B3/34—Heating elements having extended surface area substantially in a two-dimensional plane, e.g. plate-heater flexible, e.g. heating nets or webs

-

- A—HUMAN NECESSITIES

- A47—FURNITURE; DOMESTIC ARTICLES OR APPLIANCES; COFFEE MILLS; SPICE MILLS; SUCTION CLEANERS IN GENERAL

- A47C—CHAIRS; SOFAS; BEDS

- A47C7/00—Parts, details, or accessories of chairs or stools

- A47C7/62—Accessories for chairs

- A47C7/72—Adaptations for incorporating lamps, radio sets, bars, telephones, ventilation, heating or cooling arrangements or the like

- A47C7/74—Adaptations for incorporating lamps, radio sets, bars, telephones, ventilation, heating or cooling arrangements or the like for ventilation, heating or cooling

- A47C7/748—Adaptations for incorporating lamps, radio sets, bars, telephones, ventilation, heating or cooling arrangements or the like for ventilation, heating or cooling for heating

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05B—ELECTRIC HEATING; ELECTRIC LIGHT SOURCES NOT OTHERWISE PROVIDED FOR; CIRCUIT ARRANGEMENTS FOR ELECTRIC LIGHT SOURCES, IN GENERAL

- H05B2203/00—Aspects relating to Ohmic resistive heating covered by group H05B3/00

- H05B2203/002—Heaters using a particular layout for the resistive material or resistive elements

- H05B2203/004—Heaters using a particular layout for the resistive material or resistive elements using zigzag layout

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05B—ELECTRIC HEATING; ELECTRIC LIGHT SOURCES NOT OTHERWISE PROVIDED FOR; CIRCUIT ARRANGEMENTS FOR ELECTRIC LIGHT SOURCES, IN GENERAL

- H05B2203/00—Aspects relating to Ohmic resistive heating covered by group H05B3/00

- H05B2203/014—Heaters using resistive wires or cables not provided for in H05B3/54

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05B—ELECTRIC HEATING; ELECTRIC LIGHT SOURCES NOT OTHERWISE PROVIDED FOR; CIRCUIT ARRANGEMENTS FOR ELECTRIC LIGHT SOURCES, IN GENERAL

- H05B2203/00—Aspects relating to Ohmic resistive heating covered by group H05B3/00

- H05B2203/029—Heaters specially adapted for seat warmers

Definitions

- the invention relates to a method for producing a flat heating element with the features of the preamble of patent claim 1.

- a heating conductor for example an insulated heating conductor

- a carrier on which the heating conductor is to be fixed with such a surface-covering course, is either impaled beforehand on the pins protruding from the stripper plate or subsequently pressed against the tool already carrying the inserted heating conductor, and the heating conductor is fastened to the carrier, according to known Process can serve a contact adhesive layer adjacent to the heat conductor layer, which holds the heat conductor windings to the carrier layer.

- the backing layer is generally a layered combination of a textile car seat cover material and a foam layer, for example made of polyurethane.

- a significant disadvantage of layer dressings suitable for carrying out the known methods mentioned is, however, that the form of attachment of the heating conductors to the carrier layer results in a lack of air permeability, in particular if the layer of the carrier adjacent to the heating conductor-containing layer is a contact adhesive layer, what is perceived as particularly unpleasant when using the relevant flat heating element in a car seat heater, since in such a case the relevant seat surface or backrest surface is not breathable.

- a further difficulty with flat heating elements produced according to known methods occurs when such heating elements are to be foamed directly into a seat shape during the manufacture of a car seat, since a layered structure sometimes results due to the attachment of the heating conductors to the carrier layer, which results with the does not easily connect the form-filling foam material.

- flat heating elements produced according to known methods when these heating elements are inserted directly into a mold for producing a car seat by foaming, changes in the porosity of the upholstery foam which affect the elasticity of the car seat occur at the interface with the foam filling the mold cavity in the seating area in an undesirable manner.

- the object of the invention is to achieve a method according to the preamble of appended claim 1 in such a way that the individual parts to be used in the manufacture can be handled in a simple manner, the manufacturing process is simplified and cheaper, in particular with regard to the use of the fixation of heating means to be used and that the fixing of the heating conductor to the carrier to be provided with it does not affect the breathability of the layered structure.

- heating conductor is attached to the support in a punctiform manner or only linearly along the heating conductor in the manner of a preliminary fixing of the heating conductor before laminating on at least one further covering layer.

- a preferred form of provisional fixing of the heating conductor to the carrier or the layer structure forming this carrier consists in connecting the heating conductor to a power source and pressing the heating conductor by means of a press plate, in particular by means of a stripper plate of the above-mentioned tool against the carrier, the top layer of which softens thermally and becomes at least partially adhesive in the contact areas with the heating conductor.

- an air-permeable laminating fleece in particular made of polyamide, which is loosely placed on a bottom layer thereof and which, if a heating current is sent through the heating conductor during the production process, has a punctiform or linear provisional one Fixing the heating conductor on the carrier in the area of contact of the heating conductor with the liner and the underlayer causes.

- This lamination of further layers using the ge not yet claimed by the heat conductor Areas of the laminated fleece can be removed with a heated press plate or with a heated roller.

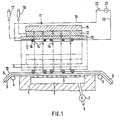

- FIG. 1 shows a work table 1 with a perforated worktop 3 covering a vacuum chamber 2, on which a two-layer carrier 6 guided over rollers 4 and 5 is placed and fixed by evacuating the chamber 2 by means of a vacuum pump 7.

- the carrier 6 contains a layer 8 made of a textile car seat cover material and, again with reference to the position shown in FIG. 1, a layer 8 of polyurethane foam which is covered on the surface by a polyurethane film 10 .

- a tool designated in its entirety with 11 which contains a guide plate 12 provided with bores, a wiper plate 13 provided with aligned bores, located under the guide plate 12 and a pin carrier plate 15 with pins 14 pointing downwards , wherein the pins 14 extend in the manner shown in Figure 1 through the holes in the guide plate 12 and the stripper plate 13 and protrude from the underside of the latter on a certain distance.

- drives 16 and 17 indicated schematically in FIG. 1 the guide plate 12 and the stripper plate 13 can be lowered together with the pin carrier plate 15 resting on the guide plate 12 in the direction of the work table 1.

- an insulated heating conductor 18 can be inserted into the tool 11 by wrapping the pins 14 protruding from the free surface of the stripper plate 13, so that the heating conductor 18 takes a zigzag or meandering course covering the entire surface.

- the lower ends of the pins 14 first make contact with the surface of the carrier 6 and, when the tool 11 is lowered further, give way into this back so that finally the turns of the heating conductor 14 come into contact with the top of the carrier 6.

- the stripper plate 13 By further lowering the stripper plate 13 by means of the drive 17 independently of the movement of the guide plate 12, the heating conductor windings are pressed against the polyurethane film 10 of the layer structure forming the carrier 6 and partially stripped from the ends of the pins 14.

- the stripped ends of the heating conductor 18 are connected to a direct current source or, as shown in FIG. 1, an alternating current source 21 by connecting switch 19 and 20 by closing switch 22.

- the heating of the heating conductor 18 due to the passage of current leads to sufficient heating of the surface of the heating conductor windings even when the heating conductor is provided with insulation such that the surface of the carrier 6, namely the polyurethane film 10 in the exemplary embodiment according to FIG. 1, is melted on is and the heating conductor turns stick and at least temporarily fixed.

- the arrangement can be such that the pins 14 are completely withdrawn from the region of the position containing the heating conductor turns by lifting the pin carrier 15 of the tool 11 when the stripper plate 13 has pressed the heating conductors against the carrier 6, after which the heating conductor windings are heated by connection to the electrical power source, or the arrangement is such that the heating conductor windings during their connection to the electrical power source with a comparatively low contact pressure of the stripper plate 13 are initially still in their position with respect to the pins 14 1, after which, when the heating conductor windings have reached a sufficient surface temperature, the contact pressure of the stripper plate 13 is increased, so that the heating conductor windings are pressed and fixed into this surface layer while the surface layer of the support 6 is melting and, on the other hand, because of the reinforced one Contact between the stripper plate 13 and the heating conductor 18, an increased heat flow to the stripper plate 13 occurs, such that the heating conductor turns quickly after the connection to the electrical power source is interrupted cool again and the tool 11 can now be lifted off the layer structure formed.

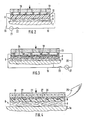

- FIGS. 2 and 3 show, on an enlarged scale, a section of the stripper plate 13 with pins 14 of the tool 11 withdrawn behind its working surface (only the stripper plate 13 is shown to simplify the illustration), and the carrier 6 with the textile cover layer 8, a polyurethane foam layer 9 and a polyurethane film 10 covering this, which, however, is perforated differently from the illustration in FIG. 1, in order to make the layer structure forming the carrier 6 permeable to air.

- the perforation of the polyurethane film 10 does not affect the provisional fixation of the heating conductor 18 in the manner described above, such that the layered combination of the carrier 6 and the layer containing the heating conductor windings is laminated together with another layer of the foam layer and textile layer, an air-permeable, breathable forms a flat heating element, which does not differ from an otherwise correspondingly structured layer structure in terms of elasticity and mechanical strength, in which the layer containing the heat conductor is missing.

- the foam penetrates through the perforations of the polyurethane film 10 while encasing the heat conductor windings which are initially fixed and connects to the polyurethane foam layer 9.

- the exemplary embodiment shown in FIG. 3 differs from that according to FIG. 2 in that the carrier 6 placed on the work table 1 is formed here only from a textile layer 8 and a foam layer 9. Before the tool 11 is lowered, a laminating fleece made of polyamide is placed on this layer structure. If the tool 11 is now lowered and the method steps described in connection with FIGS. 1 and 2 are carried out, the windings of the heating conductor 18 melt when heated by connection to the power source 21 and restricted to areas of their course the laminating fleece, which in FIG. 3 is 24 is referred to, due to a heat flow that emanates from the individual heating conductor windings and is indicated in FIG. 3 by groups of arrows, which each start from the representations of the heating conductor cross sections.

- the liner nonwoven In the areas between the heating conductor turns, the liner nonwoven initially remains unchanged and is not connected to the underlying foam layer 9 in these areas either, while in the areas immediately below the heating conductor turns, as shown in FIG. 3, the melted liner 24 provides adhesion between the heating conductor turns and the foam layer 9 is generated, which is sufficient at least for a preliminary fixing of the heating conductor turns on the carrier 6.

- the layer structure 6 consisting of the layer 8 of the textile cover material and the foam layer 9 is placed on a work table designated by 1a in FIG. 4, the turns of the heating conductor 18 being already fixed in the manner described on this layer structure by brief heating by means of an electrical power source.

- a fixing plastic grid of comparatively large mesh size that is to say with a degree of perforation of, for example, 80%, is placed over this arrangement.

- This fixing plastic grid 25 can be made of polyamide, for example.

- the fixing plastic grid 25 is laminated onto the carrier 6 with the windings of the heating conductor 18 pre-fixed thereon by means of a heated press plate 26, the fixing plastic grid in the areas marked with 27 in FIG. 4 connecting to the carrier 6 and the plastic grid 25 as it were to a thermal fixation seam, which does not influence the breathability of the layer structure produced according to FIG. 5.

- the fixing of the turns of the Heating conductor 18 on a carrier can advantageously also be done by laminating the fixing plastic grid 25 if the heating conductor 18 has not already been pre-fixed on the carrier 6 in the manner explained with reference to FIGS and is recorded there for the method step according to FIG. 4.

- FIG. 5 shows a possibility of applying both the layer containing the heating conductor 18 and the fixing plastic grid 25 to the carrier 6 from the layers 8 and 9 by means of a tool 11 modified compared to FIG. 1, before inserting the heating conductor 18 into the tool 11 an automatically controlled device, the fixing plastic grid 25 is placed on the working surface of the stripper plate 13 or, as it were, impaled on the ends of the pins 14. If the tool 11 has then been lowered onto the carrier 6, the fixing plastic grid 25 together with the turns of the heating conductor 18 are pressed against the carrier 6 by the heated stripper plate 13 and the fixing plastic grid 25 is thermally pressed onto the surface of it facing it Laminated carrier 6. The tool 11 is then withdrawn from the work table and the support 6 placed thereon.

- the thermal lamination can also be restricted to areas in which the heating conductor windings initially partially wrap around the pins 14.

- the stripper plate 13 is provided with a heated layer 28 and, from this, in the region of the passage of the pins 14 to the working surface of the stripper plate 13, preferred heat conduction paths 29, for example in the form of metal bushings, are provided, which in the Melt the fixing plastic grid 25 around the mouth of the pins 14 and effect the lamination.

- Figures 6 to 9 each show a carrier 6 made of a textile cover material 8 and a foam layer 9 provided with a heating conductor-containing layer, whereby these layer combinations can either be inserted directly into a mold in order to then produce a finished car seat by foaming the mold or according to FIG. 10 can be laminated together thermally by means of a heated press 32 or by means of a heated roller (not shown in FIG. 10) with a further layer structure comprising a foam layer 30 and a textile layer 31.

- FIG. 6 shows the layer structure which results as a result of the method step from FIG. 1 or FIG. 2, the perforation of the covering polyurethane film 10 having to be assumed for the layer structure according to FIG. 2.

- FIG. 7 shows the layer structure which is the result of the method step according to FIG. 2.

- FIG. 8 shows a layer structure as it is obtained as a result of the method step according to FIG. 4.

- FIG. 9 shows a layered structure as can be produced by means of a device according to FIG. 5 if a lamination fleece is inserted into the tool 11 instead of the fixing plastic grid.

Landscapes

- Chair Legs, Seat Parts, And Backrests (AREA)

- Surface Heating Bodies (AREA)

Abstract

Eine Vereinfachung der Handhabung von Trägermaterialien bei der Fertigung von flächigen elektrischen Heizelementen und eine Verbesserung der Atmungsaktivität der solche flächige elektrische Heizelemente bildenden Schichtenverbände wird dadurch erzielt, dass das Befestigen des Heizleiters (18) an einem Träger (6) punktförmig oder nur längs des Heizleiters (18) linienförmig nach Art einer vorläufigen Fixierung des Heizleiters (18) vor dem Aufkaschieren mindestens einer weiteren überdeckenden Schicht (30) durchgeführt wird. Hierzu wird der Heizleiter (18) kurzzeitig durch Anschluss an eine elektrische Stromquelle erhitzt und wird an der sich erweichenden angrenzenden Schicht (6) festgeklebt.

Description

- Die Erfindung betrifft ein Verfahren zur Herstellung eines flächigen Heizelementes mit den Merkmalen des Oberbegriffes von Patentanspruch 1.

- Es ist bekannt, einen Heizleiter, beispielsweise einen isolierten Heizleiter, mittels einer elektronisch gesteuerten Einrichtung automatisch in ein Werkzeug einzulegen, welches aus einer Abstreiferplatte hervorstehende und in diese zurückziehbare Stifte aufweist, um welche herum der Heizleiter beim Einlegen derart geführt wird, dass er einen mäanderartigen flächendeckenden Verlauf erhält. Ein Träger, auf welchem der Heizleiter mit einem solchen flächenüberdeckenden Verlauf fixiert werden soll, wird entweder vorher auf die aus der Abstreiferplatte hervorstehenden Stifte aufgespiesst oder nachträglich gegen das den eingelegten Heizleiter bereits tragende Werkzeug angedrückt und der Heizleiter wird an dem Träger befestigt, wobei gemäss bekannten Verfahren eine an die heizleiterhaltige Schicht angrenzende Kontaktklebeschicht dienen kann, welche die Heizleiterwindungen an der Trägerschicht festhält. Die Trägerschicht ist im allgemeinen, wenn das flächige Heizelement als Autositzheizung verwendet werden soll, ein Schichtenverband aus einem textilen Autositz- Bezugsstoff und einer Schaumstoffschicht, etwa aus Polyurethan.

- Es zeigt sich, dass die Handhabung von Trägern in Gestalt von Schichtenverbänden, deren oberste Schicht oder äusserste Schicht eine Kontaktklebeschicht ist, mitunter zu Schwierigkeiten führt.

- Ein bedeutsamer Nachteil von für die Durchführung der erwähnten bekannten Verfahren geeigneten Schichtenverbänden ist es jedoch, dass die Form der Anbringung der Heizleiter an der Trägerschicht in einer mangelnden Luftdurchlässigkeit resultiert, insbesondere dann, wenn die an die heizleiterhaltige Schicht angrenzende Schicht des Trägers eine Kontaktklebeschicht ist, was bei Verwendung des betreffenden flächigen Heizelementes in einer Autositzheizung als besonders unangenehm empfunden wird, da in einem solchen Falle die betreffende Sitzfläche oder Rückenlehnenfläche nicht atmungsaktiv ist.

- Eine weitere Schwierigkeit bei nach bekannten Verfahren hergestellten flächigen Heizelementen tritt dann auf, wenn solche Heizelemente bei der Herstellung eines Autositzes unmittelbar in einer Sitzform eingelegt eingeschäumt werden sollen, da mitunter sich aufgrund der Anbringung der Heizleiter an der Trägerschicht ein Schichtenverband ergibt, der sich mit dem die Form ausfüllenden Schaummaterial nicht ohne weiteres verbindet. Schliesslich ergeben sich bei Verwendung von nach bekannten Verfahren hergestellten flächigen Heizelementen dann, wenn diese Heizelemente unmittelbar in eine Form zur Erzeugung eines Autositzes durch Ausschäumen eingelegt werden, an der Grenzfläche zu dem den Formhohlraum erfüllenden Schaum Veränderungen der Porigkeit des Polsterschaumes, welche die Elastizität des Autositzes im Sitzflächenbereich in unerwünschter Weise verändern.

- Durch die Erfindung soll die Aufgabe gelöst werden, ein Verfahren nach dem Oberbegriff des anliegenden Anspruches 1 so auszugestalten, dass die bei der Herstellung zu verwendenden Einzelteile in einfacher Weise gehandhabt werden können, das Herstellungsverfahren vereinfacht und verbilligt wird, insbesondere bezüglich der Verwendung der zur Fixierung des Heiz leiters zu verwendenden Mittel und dass die Fixierung des Heizleiters an dem mit diesem zu versehenden Träger die Atmungsaktivität des Schichtenverbandes nicht beeinflusst.

- Diese Aufgabe wird erfindungsgemäss dadurch gelöst, dass das Befestigen des Heizleiters an dem Träger punktförmig oder nur längs des Heizleiters linienförmig nach Art einer vorläufigen Fixierung des Heizleiters vor dem Aufkaschieren mindestens einer weiteren überdeckenden Schicht durchgeführt wird.

- Eine bevorzugte Form der vorläufigen Fixierung des Heizleiters an dem Träger oder dem diesen Träger bildenden Schichtenverband besteht in dem Anschluss des Heizleiters an eine Stromquelle und Andrücken des Heizleiters mittels einer Pressplatte insbesondere mittels einer Abstreiferplatte des vorerwähnten Werkzeugs gegen den Träger, dessen oberste Schicht thermisch erweicht und in den Kontaktbereichen mit dem Heizleiter mindestens teilweise klebefähig wird.

- Es hat sich gezeigt, dass in dieser Weise auch mit bereits isolierten Heizleitern verfahren werden kann.

- Es hat sich als sehr vorteilhaft erwiesen, als oberste Schicht des Trägers ein auf eine Unterschicht desselben lose aufgelegtes,luftdurchlässiges Kaschiervlies, insbesondere aus Polyamid, zu verwenden, welches, wenn durch den Heizleiter während des Herstellungsverfahrens ein Heizstrom geschickt wird, eine punktförmige oder linienförmige vorläufige Fixierung des Heizleiters am Träger im Bereich des Kontaktes des Heizleiters mit dem Kaschiervlies und der Unterschicht bewirkt.

- Die nicht mit dem Heizleiter in Kontakt stehenden Bereiche des Kaschiervlieses bleiben zunächst gleichsam unverwertet und ermöglichen beim nachfolgenden Aufkaschieren weiterer Schichten auf den Schichtenverband aus dem Träger und der Heizleiterschicht einen innigen Verbund zur Erzeugung des fertigen Heizelementes. Dieses Aufkaschieren weiterer Schichten unter Verwendung der noch nicht durch den Heizleiter in Anspruch ge genommenen Bereiche des Kaschiervlieses kann mit einer beheizten Pressenplatte oder mittels einer beheizten Walze vorgenommen werden.

- Im übrigen sind vorteilhafte Ausgestaltungen und Weiterbildungen des hier angegebenen Verfahrens sowie ein insbesondere nach diesem Verfahren hergestellten flächiges Heizelement in den dem Anspruch 1 nachgeordneten Patentansprüchen gekennzeichnet.

- Nachfolgend werden einige Ausführungsbeispiele unter Bezugnahme auf die Zeichnung näher erläutert. Es stellen dar:

- Fig. 1 eine schematische, im Vertikalschnitt gezeichnete Abbildung einer Einrichtung zur Durchführung des hier vorgeschlagenen Verfahrens,

- Fig. 2 u. 3 ausschnittsweise und im Vertikalschnitt gezeichnete Bereiche der Einrichtung gem. Figur 1 mit einem Schichtverband jeweils unterschiedlichen Aufbaus während des Verfahrensschrittes der vorläufigen Fixierung des Heizleiters,

- Fig. 4 eine ausschnittsweise und im Vertikalschnitt gezeichnete Darstellung eines Schichtenverbandes, welcher gem. Figur 3 hergestellt worden ist, im Zustand der Aufbringung eines Fixier-Kunststoffgitters,

- Fig. 5 eine ausschnittsweise und im Vertikalschnitt gezeichnete schematische Abbildung einer gegenüber Figur 1 abgewandelten Einrichtung zur Durchführung des hier angegebenen Verfahrens,

- Fig. 6 bis 9 nach dem vorliegend angegebenen Verfahren erzeugte Schichtenverbände, welche durch Aufkaschieren weiterer Schichten oder Schichtenverbände zu fertigen Flächenheizelementen werden und

- Fig. 10 eine im Vertikalschnitt gezeichnete ausschnittsweise Abbildung einer Einrichtung zum thermischen Aufkaschieren eines weiteren Schichtenverbandes auf einen gemäss dem hier angegebenen Verfahren vorbereiteten Schichtenverband nach Figur 7.

- Figur 1 zeigt einen Arbeitstisch 1 mit einer eine Vakuumkammer 2 überdeckenden perforierten Arbeitsplatte 3, auf die ein über Rollen 4 und 5 geführter zweilagiger Träger 6 aufgelegt und durch Evakuieren der Kammer 2 mittels einer Vakuumpumpe 7 fixiert ist. Der Träger 6 enthält mit Bezug auf die Darstellung von Figur 1 nach unten gekehrt eine Lage 8 aus einem textilen Autositz-Bezugsstoff und, wiederum mit Bezug auf die Lage gemäss Figur 1 darüber angeordnet, eine Polyurethanschaumstoffschicht 9, die oberflächlich durch eine Polyurethanfolie 10 abgedeckt ist.

- Über dem Arbeitstisch 1 ist ein in seiner Gesamtheit mit 11 bezeichnetes Werkzeug in Stellung gebracht, das eine mit Bohrungen versehene Führungsplatte 12, eine mit fluchtenden Bohrungen versehene, unter der Führungsplatte 12 befindliche Abstreiferplatte 13 und eine mit nach unten weisen Stiften 14 besetzte Stiftträgerplatte 15 enthält, wobei die Stifte 14 in der aus Figur 1 ersichtlichen Weise durch die Bohrungen der Führungsplatte 12 und der Abstreiferplatte 13 reichen und von der Unterseite der letzteren auf eine bestimmte Strecke vorstehen. Durch in Figur 1 schematisch angegebene Antriebe 16 und 17 sind die Führungsplatte 12 und die Abstreiferplatte 13 zusammen mit der auf der Führungsplatte 12 aufliegenden Stiftträgerplatte 15 in Richtung auf den Arbeitstisch 1 absenkbar.

- Mittels einer in der Zeichnung nicht gezeigten elektronisch gesteuerten Einrichtung oder eines Einlegeroboters ist ein isolierter Heizleiter 18 unter Umschlingung der von der freien Fläche der Abstreiferplatte 13 vorstehenden Stifte 14 in das Werkzeug 11 einlegbar, so dass der Heizleiter 18 einen flächenüberdeckenden Zickzackverlauf oder Mäanderverlauf nimmt.

- Wird dann das Werkzeug 11 mittels der Antriebe 16 und 17 in Richtung auf den Arbeitstisch 1 auf den Träger 6 abgesenkt, so nehmen zunächst die unteren Enden der Stifte 14 mit der Oberfläche des Trägers 6 Kontakt auf und weichen beim weiteren Absenken des Werkzeugs 11 in dieses zurück, so dass schliesslich die Windungen des Heizleiters 14 in Berührung mit der Oberseite des Trägers 6 kommen. Durch ein weiteres, von der Bewegung der Führungsplatte 12 unabhängiges Absenken der Abstreiferplatte 13 vermittels des Antriebes 17 werden die Heizleiterwindungen gegen die Polyurethanfolie 10 des den Träger 6 bildenden Schichtenverbandes angedrückt und teilweise von den Enden der Stifte 14 abgestreift.

- In diesem Verfahrenszustand werden über Anschlussleiter 19 und 20 die abisolierten Enden des Heizleiters 18 an eine Gleichstromquelle oder, wie in Figur 1 gezeigt, eine Wechselstromquelle 21 angeschlossen, indem der Schalter 22 geschlossen wird.

- Die Erwärmung des Heizleiters 18 aufgrund des Stromdurchganges führt zu einer ausreichenden Erwärmung der Oberfläche der Heizleiterwindungen auch dann, wenn der Heizleiter mit einer Isolation versehen ist, derart, dass die Oberfläche des Trägers 6, nämlich bei dem Ausführungsbeispiel nach Figur 1 die Polyurethanfolie 10, angeschmolzen wird und die Heizleiterwindungen festklebt und zumindest vorläufig fixiert.

- Die Anordnung kann so getroffen sein, dass die Stifte 14 durch Anheben des Stiftträgers 15 des Werkzeuges 11 bereits dann vollständig aus dem Bereich der die Heizleiterwindungen enthaltenden Lage zurückgezogen werden, wenn die Abstreiferplatte 13 die Heizleiter gegen den Träger 6 festgedrückt hat, wonach die Heizleiterwindungen durch Anschluss an die elektrische Stromquelle erwärmt werden, oder aber die Anordnung ist so getroffen, dass die Heizleiterwindungen während ihres Anschlusses an die elektrische Stromquelle bei vergleichsweise geringem Anpressdruck der Abstreiferplatte 13 zunächst noch von den Stiften 14 sicher in ihrer Lage mit Bezug auf die Horizontalrichtung gemäss Figur 1 gehalten werden, wonach, wenn die Heizleiterwindungen eine ausreichende Oberflächentemperatur erreicht haben, der Anpressdruck der Abstreiferplatte 13 erhöht wird, so dass die Heizleiterwindungen einerseits unter Anschmelzung der Oberflächenschicht des Trägers 6 in diese Oberflächenschicht eingedrückt und fixiert werden und andererseits aufgrund des verstärkten Kontaktes zwischen der Abstreiferplatte 13 und dem Heizleiter 18 ein verstärkter Wärmeabfluss zur Abstreiferplatte 13 hin zustande kommt, derart, dass sich nach Unterbrechung des Anschlusses zur elektrischen Stromquelle die Heizleiterwindungen rasch wieder abkühlen und nun das Werkzeug 11 von dem gebildeten Schichtenverband abgehoben werden kann.

- Die Figuren 2 und 3 zeigen im vergrössertem Maßstab einen Ausschnitt der Abstreiferplatte 13 bei hinter deren Arbeitsfläche zurückgezogenen Stiften 14 des Werkzeuges 11 (zur Vereinfachung der Darstellung ist nur die Abstreiferplatte 13 dargestellt), sowie den Träger 6 mit der textilen Bezugsstofflage 8, einer Polyurethanschaumstoffschicht 9 und einer diese abdeckenden Polyurethanfolie 10, welche aber abweichend von der Darstellung von Figur 1 perforiert ist, um den den Träger 6 bildenden Schichtenverband luftdurchlässig zu machen. Die Perforation der Polyurethanfolie 10 beeinflusst nicht die vorläufige Fixierung des Heizleiters 18 in der zuvor beschriebenen Weise, derart, dass der Schichtenverband aus dem Träger 6 und der die Heizleiterwindungen enthaltenden Lage, wird er mit einer weiteren Lage Schaufstoffschicht und Textilschicht zusammenkaschiert, ein luftdurchlässiges, atmungsaktives flächiges Heizelement bildet, welches sich nicht von einem im übrigen entsprechend aufgebauten Schichtenverband bezüglich Elastizität und mechanischer Festigkeit unterscheidet, in welchem die heizleiterhaltige Lage fehlt.

- Wird der Schichtenverband als Ergebnis des Verfahrensschrittes gemäss Figur 2 unmittelbar in einen Formhohlraum zum Ausschäumen eines Fahrzeugsitzes in einer Form eingelegt, so dringt der Schaumstoff unter Umkleidung der zunächst vorläufig fixierten Heizleiterwindungen durch die Perforationen der Polyurethanfolie 10 und verbindet sich mit der Polyurethanschaumstofflage 9.

- Das in Figur 3 gezeigte Ausführungsbeispiel unterscheidet sich von demjenigen gemäss Figur 2 dadurch, dass der auf dem Arbeitstisch 1 aufgelegte Träger 6 hier lediglich aus einer textilen Lage 8 und einer Schaumstofflage 9 gebildet ist. Auf diesen Schichtenverband wird vor Absenken des Werkzeugs 11 ein Kaschiervlies aus Polyamid aufgelegt. Wird nun das Werkzeug 11 abgesenkt und werden die im Zusammenhang mit den Figuren 1 und 2 beschriebenen Verfahrenschritte durchgeführt, so erschmelzen die Windungen des Heizleiters 18 bei Erwärmung durch Anschluss an die Stromquelle 21 beschränkt auf Bereiche ihres Verlaufes das Kaschiervlies, welches in Figur 3 mit 24 bezeichnet ist, aufgrund eines Wärmestromes, der von den einzelnen Heizleiterwindungen ausgeht und in Figur 3 durch Gruppen von Pfeilen angedeutet ist, welche jeweils von den Darstellungen der Heizleiterquerschnitte ausgehen. In den zwischen den Heizleiterwindungen gelegenen Bereichen bleibt das Kaschiervlies zunächst unverändert und ist auch in diesen Bereichen nicht mit der darunterliegenden Schaumstofflage 9 verbunden, während in den gemäss der Darstellung von Figur 3 unmittelbar unter den Heizleiterwindungen gelegenen Bereichen das aufgeschmolzene Kaschiervlies 24 eine Haftungsvermittlung zwischen den Heizleiterwindungen und der Schaumstofflage 9 erzeugt, welche zumindest zu einer vorläufigen Fixierung der Heizleiterwindungen auf dem Träger 6 ausreicht.

- Wird auf den als Ergebnis des Verfahrensschrittes gemäss Figur 3 entstehenden Schichtenverband ein weiterer Schichtenverband aus einer Schaumstofflage und aus einer Textillage thermisch aufkaschiert, so werden die zwischen den Heizleiterwindungen gelegenen Bereiche des Kaschiervlieses 24, welche noch gleichsam unbenutzt geblieben sind, nunmehr eingesetzt, so dass das Kaschiervlies 24 schliesslich eine sichere Haftungsvermittlerschicht zwischen den Lagen des Schichtenverbandes bildet, ohne einen Luftdurchgang durch die Schichten zu blockieren.

- Sollte der als Ergebnis der Verfahrensschritte gemäss Figur 2 oder Figur 3 gebildete Schichtenverband mit der auf einer Seite vorläufig fixierten Heizleiterlage für eine nachfolgende Handhabung zur Fertigstellung des flächigen Heizelementes oder zur Fertigstellung eines fertigen Autositzes mit eingeschäumtem Heizelement nicht ausreichend haltbar sein, da bei einer solchen Handhabung möglicherweise die vorläufige Fixierung in unzulässiger Weise aufgerissen wird, so kann es zweckmässig sein, einen Nachfixierungsschritt vorzusehen, welcher in Figur 4 schematisch gezeigt und nachfolgend erläutert wird. Dieser Nachfixierungsschritt wird vorzugsweise auf Schichtenverbände angewendet, wie sie als Ergebnis der in den Figuren 1 und 2 erläuterten Verfahrensschritte entstehen.

- Auf einen in Figur 4 mit 1a bezeichneten Arbeitstisch wird der Schichtenverband 6 aus der Lage 8 des textilen Bezugsstoffes und der Schaumstoffschicht 9 aufgelegt, wobei die Windungen des Heizleiters 18 bereits in der beschriebenen Weise auf diesem Schichtenverband durch kurzzeitige Aufheizung vermittels einer elektrischen Stromquelle fixiert sind. Über diese Anordnung wird ein Fixier-Kunststoffgitter vergleichsweise grosser Maschenweite, also mit einem Perforationsgrad von beispielsweise 80%, aufgelegt. Dieses Fixier-Kunststoffgitter 25 kann beispielsweise aus Polyamid bestehen. Mittels einer beheizten Pressplatte 26 wird das Fixier-Kunststoffgitter 25 auf den Träger 6 mit den darauf vorfixierten Windungen des Heizleiters 18 aufkaschiert, wobei das Fixier-Kunststoffgitter in den mit 27 gekennzeichneten Bereichen von Figur 4 Verbindung zu dem Träger 6 aufnimmt und das Kunststoffgitter 25 gleichsam zu einer thermischen Fixiernaht wird, welche die Atmungsaktivität des gemäss Figur 5 gefertigten Schichtenverbandes nicht beeinflusst.

- Es sei hier angemerkt, dass die Fixierung der Windungen des Heizleiters 18 auf einem Träger vorteilhafterweise durch Überkaschieren des Fixier-Kunststoffgitters 25 auch dann erfolgen kann, wenn der Heizleiter 18 nicht bereits in der anhand der Figuren 1 bis 3 erläuterten Weise auf dem Träger 6 vorfixiert worden ist, sondern in anderer Weise auf dem Träger ausgelegt und dort für den Verfahrensschritt gemäss Figur 4 festgehalten ist.

- Figur 5 zeigt eine Möglichkeit der Aufbringung sowohl der den Heizleiter 18 enthaltenden Lage als auch des Fixier-Kunststoffgitters 25 auf den Träger 6 aus den Schichten 8 und 9 vermittels eines gegenüber Figur 1 abgewandelten Werkzeuges 11. Vor Einlegen des Heizleiters 18 in das Werkzeug 11 mittels einer automatisch gesteuerten Einrichtung wird auf die Arbeitsfläche der Abstreiferplatte 13 das Fixier-Kunststoffgitter 25 aufgelegt oder auf die Enden der Stifte 14 gleichsam aufgespießt. Ist dann das Werkzeug 11 auf den Träger 6 abgesenkt worden, so wird das Fixier-Kunststoffgitter 25 zusammen mit den Windungen des Heizleiters 18 durch die beheizt ausgebildete Abstreiferplatte 13 gegen den Träger 6 angedrückt und das Fixier-Kunststoffgitter 25 thermisch auf die ihr zugewandte Fläche des Trägers 6 aufkaschiert. Sodann wird das Werkzeug 11 von dem Arbeitstisch und dem darauf aufgelegten Träger 6 zurückgezogen.

- Das thermische Aufkaschieren kann auch auf Bereiche beschränkt werden, in denen die Heizleiterwindungen zunächst die Stifte 14 teilweise umschlingen. Zu diesem Zwecke ist, wie in Figur 5 schematisch angedeutet, die Abstreiferplatte 13 mit einer beheizten Schicht 28 und von dieser im Bereich der Durchführung der Stifte 14 zur Arbeitsfläche der Abstreiferplatte 13 führenden bevorzugten Wärmeleitungspfaden 29, etwa in Gestalt von Metallbuchsen, versehen, welche im Bereich um die Ausmündung der Stifte 14 herum das Fixier-Kunststoffgitter 25 aufschmelzen und die Kaschierung bewirken.

- Man erkennt, dass anstelle des Fixier-Kunststoffgitters 25 auch ein Kaschiervlies 24 in das Werkzeug 11 eingelegt werden kann.

- Die Figures 6 bis 9 zeigen jeweils mit einer heizleiterhaltigen Schicht versehene Träger 6 aus einem textilen Bezugsstoff 8 und einer Schaumstoffschicht 9, wobei diese Schichtenverbände entweder unmittelbar in eine Form eingelegt werden können, um dann durch Ausschäumen der Form einen fertigen Autositz herzustellen oder die aber gemäss Figur 10 mit einem weiteren Schichtenverband aus einer Schaumstoffschicht 30 und einer textilen Schicht 31 thermisch mittels einer beheizten Presse 32 oder mittels einer in Figur 10 nicht dargestellten beheizten Walze zusammen kaschiert werden können.

- Figur 6 zeigt den sich als Ergebnis des Verfahrensschrittes von Figur 1 oder Figur 2 ergebenden Schichtenverband, wobei bei dem Schichtenverband gemäss Figur 2 die Perforation der abdeckenden Polyurethanfolie 10 vorauszusetzen ist. Figur 7 zeigt den sich als Ergebnis des Verfahrensschrittes gemäss Figur 2 darstellenden Schichtenverband. Figur 8 zeigt einen Schichtenverband, wie er als Ergebnis des Verfahrensschrittes gemäss Figur 4 erhalten wird. Figur 9 zeigt einen Schichtenverband, wie er mittels einer Einrichtung gemäss Figur 5 erzeugt werden kann, wenn anstelle des Fixier-Kunststoffgitters ein Kaschiervlies in das Werkzeug 11 eingelegt wird.

Claims (10)

1. Verfahren zur Herstellung eines flächigen elektrischen Heizelementes, insbesondere für Autositzheizungen, bei welchem auf einen Träger (6) mittels eines Werkzeugs (11) ein Heizleiter (18) in einem bestimmten, flächendeckenden Verlauf angebracht, auf dem Träger befestigt und der Schichtenverband aus der Trägerschicht und der den Heizleiter enthaltenden Schicht dann von mindestens einer weiteren Schicht überdeckt wird, dadurch gekennzeichnet, dass das Befestigen des Heizleiters (18) an dem Träger (6) punktförmig oder nur längs des Heizleiters linienförmig nach Art einer vorläufigen Klebefixierung des Heizleiters vor dem Aufkaschieren der mindestens einen weiteren überdeckenden Schicht durchgeführt wird.

2. Verfahren nach Anspruch 1,dadurch gekennzeichnet, dass die vorläufige Fixierung des Heizleiters (18) auf dem Träger (6) durch Anschluss des Heizleiters an eine Stromquelle (21) und Andrücken des Heizleiters mittels einer Pressplatte (13), insbesondere mittels einer Abstreiferplatte des genannten Werkzeugs, gegen den Träger (6) erfolgt, dessen oberste Schicht (10 bzw. 24) thermisch erweicht und mindestens teilweise klebefähig wird.

3. Verfahren nach Anspruch 1 oder 2,dadurch gekennzeichnet, dass als oberste Schicht des Trägers (6) ein auf eine Unterschicht (9 bzw. 10) desselben lose aufgelegtes luftdurchlässiges Kaschiervlies (24), insbesondere aus Polyamid,dient.

4. Verfahren nach Anspruch 1 oder 2,dadurch gekennzeichnet, dass als oberste Schicht des Trägers (6) eine insbesondere perforierte Polyurethanfolie (10) dient, die eine Polyurethanschaumstoffschicht (9) überdeckt.

5. Verfahren nach einem der Ansprüche 1 bis 4, dadurch gekennzeichnet, dass über den Heizleiter (18) ein vergleichsweise weitmaschiges Fixier-Kunststoffgitter (25) gelegt und unter Andrücken gegen die Heizleiteranordnung und den Träger (6) auf diesem thermisch aufkaschiert wird.

6. Verfahren nach Anspruch 5, dadurch gekennzeichnet, dass das weitmaschige Fixier-Kunststoffgitter (25) vor Einlegen des Heizleiters(18) in das Werkzeug (11) an dieses angelegt wird und nach Aufkaschieren auf den Träger und den Heizleiter (18) dessen vorläufiger Fixierung dient.

7. Verfahren nach Anspruch 5, dadurch gekennzeichnet, dass das weitmaschige Fixier-Kunststoffgitter (25) nach der vorläufigen Fixierung des Heizleiters (18) mittels dessen elektrischer Aufheizung, auf Heizleiter und Träger aufgelegt und aufkaschiert wird, um die vorläufige Fixierung des Heizleiters zu sichern.

8. Verfahren nach Anspruch 3, dadurch gekennzeichnet, dass der Schichtenverband aus dem Träger (6), dem Kaschiervlies (24) und dem punktförmig oder linienförmig darauf vorläufig fixierten Heizleiter (18) mit der mindestens einen weiteren überdeckenden Schicht unter Verwendung des Kaschiervlieses thermisch verbunden wird.

9. Verfahren nach einem der Ansprüche 1 bis 8, dadurch gekennzeichnet, dass ein isolierter Heizleiter (18) verwendet wird.

10. Flächiges elektrisches Heizelement, insbesondere hergestellt gemäss dem Verfahren nach einem der Ansprüche 1 bis 9, mit einem Träger (6), insbesondere aus einem Autositzbezugsstoff (8) und einer damit verbundenen Schaumstoffschicht (9), ferner mit einer an die Trägerschicht angrenzenden Schicht, die einen Heizleiter (18) mit einem flächenüberdeckenden Verlauf enthält und mit mindestens einer die heizleiterhaltige Schicht überdeckenden weiteren Schicht, dadurch gekennzeichnet, dass der Heizleiter (18) bzw. seine Isolierung eine punktförmige oder linienförmige unmittelbare Klebe- oder Haft-Fixierungsverbindung zur obersten Lage des Trägers hat.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3820750 | 1988-06-19 | ||

| DE19883820750 DE3820750A1 (de) | 1988-06-19 | 1988-06-19 | Verfahren zur herstellung eines flaechigen heizelementes, insbesondere fuer autositzheizungen, und nach einem derartigen verfahren hergestelltes flaechiges heizelement |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| EP0347969A1 true EP0347969A1 (de) | 1989-12-27 |

Family

ID=6356826

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP89201486A Pending EP0347969A1 (de) | 1988-06-19 | 1989-05-30 | Verfahren zur Herstellung einer flächigen Heizelementes, insbesondere für Autositzheizungen. |

| EP19890906360 Withdrawn EP0379535A1 (de) | 1988-06-19 | 1989-05-30 | Verfahren zur herstellung eines flächigen heizelementes, insbesondere für autositzheizungen, und insbesondere nach einem derartigen verfahren hergestelltes flächiges heizelement |

Family Applications After (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP19890906360 Withdrawn EP0379535A1 (de) | 1988-06-19 | 1989-05-30 | Verfahren zur herstellung eines flächigen heizelementes, insbesondere für autositzheizungen, und insbesondere nach einem derartigen verfahren hergestelltes flächiges heizelement |

Country Status (5)

| Country | Link |

|---|---|

| EP (2) | EP0347969A1 (de) |

| JP (1) | JPH03500108A (de) |

| KR (1) | KR900701203A (de) |

| DE (1) | DE3820750A1 (de) |

| WO (1) | WO1989012413A1 (de) |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO1996003014A1 (en) * | 1994-07-18 | 1996-02-01 | Töcksfors Verkstads Ab | Electric cushion heater |

| FR2820013A1 (fr) | 2001-01-31 | 2002-08-02 | Faurecia Sieges Automobile | Coiffe de siege pour vehicule, et siege de vehicule comportant une telle coiffe |

| FR2820093A1 (fr) | 2001-01-31 | 2002-08-02 | Faurecia Sieges Automobile | Coiffe de siege pour vehicule, et siege de vehicule comportant une telle coiffe |

| DE10055141B4 (de) * | 2000-11-07 | 2007-08-23 | I.G. Bauerhin Gmbh Elektrotechnische Fabrik | Heizleiter |

| US8388056B2 (en) * | 2009-05-08 | 2013-03-05 | ReAnna Gayle Smith | Heated collapsible article of furniture |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE4228474A1 (de) * | 1992-08-27 | 1994-03-03 | Draegerwerk Ag | Verfahren zum Einbringen eines Kontaktdrahtes in ein Sensorgehäuse |

| DE102007051421A1 (de) * | 2007-10-25 | 2009-05-07 | I.G. Bauerhin Gmbh | Heizelement für Fahrzeugsitze oder Lenkräder sowie Verfahren zum Herstellen des Heizelements |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE7737010U1 (de) * | 1900-01-01 | Kabel- Und Metallwerke Gutehoffnungshuette Ag, 3000 Hannover | ||

| US4250397A (en) * | 1977-06-01 | 1981-02-10 | International Paper Company | Heating element and methods of manufacturing therefor |

| GB2061079A (en) * | 1979-10-19 | 1981-05-07 | Consultant Laminations Ltd | Electrical heating apparatus |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE1103480B (de) * | 1957-04-30 | 1961-03-30 | Walther Bethge | Verfahren zur Herstellung eines Flaechenheizkoerpers |

| DE2850323A1 (de) * | 1978-11-20 | 1980-05-29 | Bauerhin I G Elektro Tech | Anordnung eines heizleiters an einem gewebeartigen traeger |

| GB2070400B (en) * | 1980-02-27 | 1983-07-27 | Northern Blankets Ltd | Electric heating panels |

| DE3013778C2 (de) * | 1980-04-10 | 1982-03-11 | I.G. Bauerhin GmbH elektro-technische Fabrik, 6466 Gründau | Bügelpresse zur Einbindung eines Heizleiters |

| DE3132188C2 (de) * | 1981-08-14 | 1984-08-23 | I.G. Bauerhin GmbH elektro-technische Fabrik, 6466 Gründau | Verfahren zur Bildung eines Heizelementes durch einen auf einer Klebefolie verlegten Heizdraht |

-

1988

- 1988-06-19 DE DE19883820750 patent/DE3820750A1/de not_active Ceased

-

1989

- 1989-05-30 EP EP89201486A patent/EP0347969A1/de active Pending

- 1989-05-30 EP EP19890906360 patent/EP0379535A1/de not_active Withdrawn

- 1989-05-30 JP JP1506142A patent/JPH03500108A/ja active Pending

- 1989-05-30 WO PCT/EP1989/000609 patent/WO1989012413A1/de not_active Ceased

- 1989-05-30 KR KR1019900700335A patent/KR900701203A/ko not_active Withdrawn

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE7737010U1 (de) * | 1900-01-01 | Kabel- Und Metallwerke Gutehoffnungshuette Ag, 3000 Hannover | ||

| US4250397A (en) * | 1977-06-01 | 1981-02-10 | International Paper Company | Heating element and methods of manufacturing therefor |

| GB2061079A (en) * | 1979-10-19 | 1981-05-07 | Consultant Laminations Ltd | Electrical heating apparatus |

Cited By (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO1996003014A1 (en) * | 1994-07-18 | 1996-02-01 | Töcksfors Verkstads Ab | Electric cushion heater |

| US5928548A (en) * | 1994-07-18 | 1999-07-27 | Tocksfors Verkstads Ab | Electric cushion heater |

| RU2180471C2 (ru) * | 1994-07-18 | 2002-03-10 | Тексфорс Веркстадс АБ | Электрический обогреватель для подушек |

| DE10055141B4 (de) * | 2000-11-07 | 2007-08-23 | I.G. Bauerhin Gmbh Elektrotechnische Fabrik | Heizleiter |

| DE10055141C5 (de) * | 2000-11-07 | 2010-07-22 | I.G. Bauerhin Gmbh Elektrotechnische Fabrik | Heizleiter |

| FR2820013A1 (fr) | 2001-01-31 | 2002-08-02 | Faurecia Sieges Automobile | Coiffe de siege pour vehicule, et siege de vehicule comportant une telle coiffe |

| FR2820093A1 (fr) | 2001-01-31 | 2002-08-02 | Faurecia Sieges Automobile | Coiffe de siege pour vehicule, et siege de vehicule comportant une telle coiffe |

| US6540303B2 (en) | 2001-01-31 | 2003-04-01 | Faurecia Sieges D'automobile Sa | Vehicle seat cover, and a vehicle seat including such a cover |

| US6663175B2 (en) | 2001-01-31 | 2003-12-16 | Faurecia Sieges D'automobile S.A. | Vehicle seat cover, and a vehicle seat including such a cover |

| US8388056B2 (en) * | 2009-05-08 | 2013-03-05 | ReAnna Gayle Smith | Heated collapsible article of furniture |

Also Published As

| Publication number | Publication date |

|---|---|

| WO1989012413A1 (fr) | 1989-12-28 |

| JPH03500108A (ja) | 1991-01-10 |

| DE3820750A1 (de) | 1989-12-28 |

| KR900701203A (ko) | 1990-12-01 |

| EP0379535A1 (de) | 1990-08-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE69321253T2 (de) | Heizelement für fahrzeugsitze und verfahren zu seiner herstellung | |

| DE3686263T2 (de) | Vorrichtung zur laminierung und zum formen von schaum. | |

| DE3601716C2 (de) | ||

| DE69305157T2 (de) | Methode und Gerät zur Herstellung eines gepolsterten Elementes, insbesondere für einen Fahrzeugsitz | |

| DE2950486A1 (de) | Verfahren und vorrichtung zur herstellung von sitzpolsterelementen und dadurch erzeugtes produkt | |

| DE60012550T2 (de) | Verfahren zur herstellung und anwendung eines heizelementes für fahrzeuge | |

| EP0135771B1 (de) | Polster mit luftdurchlässigem Bezug und Schaumstoffkern | |

| DE102016224240A1 (de) | Verfahren zur Herstellung eines vollständig geformten Oberteils | |

| DE3623728C2 (de) | ||

| DE102011079559B4 (de) | Verfahren zur herstellung eines fahrzeugsitzes | |

| EP3238556B1 (de) | Verfahren zur herstellung eines flächengebildes | |

| EP0347969A1 (de) | Verfahren zur Herstellung einer flächigen Heizelementes, insbesondere für Autositzheizungen. | |

| DE3118343C2 (de) | Verbundstoff | |

| DE4126188A1 (de) | Verfahren zum anbringen eines heizelements zwischen einem ober- und einem untermaterial | |

| EP1173094A1 (de) | Neutralelektrode | |

| DE102004027079B4 (de) | Elektrisch beheizbares Formschaumelement, insbesondere Sitzelement einer Fahrzeuginnenausstattung und Verfahren zu dessen Herstellung | |

| DE3819362A1 (de) | Wasserdichter, wasserdampfdurchlaessiger einsatz fuer bekleidungsstueck | |

| DE3785751T2 (de) | Laminierung von gewebe auf konkaver unterlage. | |

| DE3621054A1 (de) | Verfahren und vorrichtung zum verbinden flexibler materialien | |

| DE4407097A1 (de) | Textilware, Verfahren zu deren Herstellung und daraus hergestelltes Verbundmaterial | |

| DE2625773B2 (de) | Verfahren zum Herstellen einer eine Oberflächenstruktur aufweisenden Verkleidung | |

| DE3620192C2 (de) | ||

| EP3348386B1 (de) | Fliesshilfe für eine infusionsanordnung zum infiltrieren eines harzes in ein fasermaterial | |

| DE3146105A1 (de) | Verfahren zum herstellen von polstermaterial | |

| DE3419247C2 (de) |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): ES |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: REQUEST FOR EXAMINATION WAS MADE |

|

| 17P | Request for examination filed |

Effective date: 19900303 |

|

| XX | Miscellaneous (additional remarks) |

Free format text: VERFAHREN ABGESCHLOSSEN INFOLGE VERBINDUNG MIT 89906360.6/0379535 (EUROPAEISCHE ANMELDENUMMER/VEROEFFENTLICHUNGSNUMMER) VOM 12.02.91. |