EP0299280B1 - Verstellvorrichtung eines Verdichters - Google Patents

Verstellvorrichtung eines Verdichters Download PDFInfo

- Publication number

- EP0299280B1 EP0299280B1 EP88110360A EP88110360A EP0299280B1 EP 0299280 B1 EP0299280 B1 EP 0299280B1 EP 88110360 A EP88110360 A EP 88110360A EP 88110360 A EP88110360 A EP 88110360A EP 0299280 B1 EP0299280 B1 EP 0299280B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- cranks

- crank

- adjusting device

- coupling links

- pivot pins

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 230000008878 coupling Effects 0.000 claims description 53

- 238000010168 coupling process Methods 0.000 claims description 53

- 238000005859 coupling reaction Methods 0.000 claims description 53

- 238000004519 manufacturing process Methods 0.000 description 8

- 238000010276 construction Methods 0.000 description 4

- 238000009434 installation Methods 0.000 description 2

- 230000008646 thermal stress Effects 0.000 description 2

- 230000000903 blocking effect Effects 0.000 description 1

- 241001233037 catfish Species 0.000 description 1

- 230000001427 coherent effect Effects 0.000 description 1

- 238000010438 heat treatment Methods 0.000 description 1

- 239000010985 leather Substances 0.000 description 1

- 230000007257 malfunction Effects 0.000 description 1

- 230000007246 mechanism Effects 0.000 description 1

- 230000002093 peripheral effect Effects 0.000 description 1

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F01—MACHINES OR ENGINES IN GENERAL; ENGINE PLANTS IN GENERAL; STEAM ENGINES

- F01D—NON-POSITIVE DISPLACEMENT MACHINES OR ENGINES, e.g. STEAM TURBINES

- F01D17/00—Regulating or controlling by varying flow

- F01D17/10—Final actuators

- F01D17/12—Final actuators arranged in stator parts

- F01D17/14—Final actuators arranged in stator parts varying effective cross-sectional area of nozzles or guide conduits

- F01D17/16—Final actuators arranged in stator parts varying effective cross-sectional area of nozzles or guide conduits by means of nozzle vanes

- F01D17/165—Final actuators arranged in stator parts varying effective cross-sectional area of nozzles or guide conduits by means of nozzle vanes for radial flow, i.e. the vanes turning around axes which are essentially parallel to the rotor centre line

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04D—NON-POSITIVE-DISPLACEMENT PUMPS

- F04D29/00—Details, component parts, or accessories

- F04D29/40—Casings; Connections of working fluid

- F04D29/42—Casings; Connections of working fluid for radial or helico-centrifugal pumps

- F04D29/44—Fluid-guiding means, e.g. diffusers

- F04D29/46—Fluid-guiding means, e.g. diffusers adjustable

- F04D29/462—Fluid-guiding means, e.g. diffusers adjustable especially adapted for elastic fluid pumps

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F05—INDEXING SCHEMES RELATING TO ENGINES OR PUMPS IN VARIOUS SUBCLASSES OF CLASSES F01-F04

- F05D—INDEXING SCHEME FOR ASPECTS RELATING TO NON-POSITIVE-DISPLACEMENT MACHINES OR ENGINES, GAS-TURBINES OR JET-PROPULSION PLANTS

- F05D2250/00—Geometry

- F05D2250/50—Inlet or outlet

- F05D2250/52—Outlet

Definitions

- the invention relates to an adjusting device of a radial compressor according to the features specified in the preamble of claim 1.

- Such an adjustment device for a radial compressor is known from EP-A-43 017, the guide vanes of which can be adjusted together.

- the pivots are rotatably connected to cranks, which are designed as one-armed levers and are arranged in a radial plane.

- the individual cranks are connected to coupling elements which contain an adjusting ring arranged concentrically to the longitudinal axis of the radial compressor.

- the cranks each contain an elongated hole in which a bolt, which is connected to the adjusting ring, engages.

- the coupling links are adjustable in length, whereby a not inconsiderable space requirement and manufacturing effort are required.

- the invention has for its object to develop the adjustment device in such a way that a functionally reliable adjustment of the guide vanes is made possible with little design effort.

- the adjustment device should require a small construction volume and allow easy installation in confined spaces on the outlet side. The jamming or even blocking of the adjusting device or the guide vanes should be reliably avoided, a high level of functional reliability being ensured under all operating conditions, in particular taking thermal stresses and manufacturing tolerances into account.

- the adjustment device should not require any additional construction volume for the radial compressor, but should advantageously be able to be arranged on the outlet side in the area of the diffuser in an existing annular space. Complex components and their storage in relation to the housing should be avoided as far as possible.

- the proposed adjustment device is characterized by a simple construction and ensures an extremely space-saving construction.

- the space available in the area of the diffuser of the radial compressor can be used in a surprisingly simple way for the arrangement and reception of the proposed cranks and coupling elements.

- Instead of a complex and large control ring only relatively small coupling links are provided for mutual coupling of the cranks that are adjacent in the circumferential direction. Cranks that are adjacent in the circumferential direction are alternately connected to one another via the outer coupling member, which is articulated on the outer crank arms of the crank pairs formed in this way, and via the second coupling member articulated on the respective inner crank arms.

- cranks are non-rotatably connected to the respective trunnion, a releasable, adjustable connection being provided according to the invention for the purpose of adjusting the guide vanes.

- a releasable, adjustable connection being provided according to the invention for the purpose of adjusting the guide vanes.

- cranks corresponding to one another or their crank arms of the respective crank pairs are pivoted by the same angle with respect to the axial plane running through the respective pivot, depending on the respective adjustment angle of the guide vanes.

- the cranks, which are aligned in parallel, and the coupling links are easily connected to one another by means of bolts.

- the inner crank arm and the outer crank arm can have the same crank length. All cranks are designed in the same way, but are arranged alternately on the guide vanes, which are rotated by 180 degrees.

- the first and second coupling links are also designed to match, and the coupling links are also articulated to the respective crank by means of correspondingly configured bolts.

- the adjustment device therefore basically contains only three differently designed components, namely two-armed cranks, coupling links and bolts, which results in not insignificant cost advantages in production. Even with very large radial compressors, whose impellers have a diameter of have a few meters, the proposed adjustment device can be produced at low cost, and a comparatively simple assembly is also ensured.

- the two-armed cranks are connected in a rotationally fixed manner to the respective pivot pin by means of a frictional connection.

- the adjustment device can be installed during installation without first having to pay attention to the respective angular position of the pivot pins and guide vanes. Then the angular position of the rotating blades can be set exactly and the frictional connection to the adjustment device or the two-armed crank can be established.

- a conical press fit with two conical, interlocking and braced sleeves has proven to be particularly useful.

- the housing of the radial compressor has sleeve-shaped projections directed towards the annular space, through which the pivots mentioned are carried out.

- the coupling links all lay in a common radial plane, which lies in front of the radial plane with the cranks.

- the coupling links like the cranks, are formed in one piece, with all coupling links, namely both the outer and the inner coupling links, being of identical design.

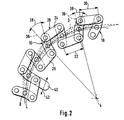

- FIG. 1 schematically shows a tell, specifically in a quadrant, of the adjusting device for guide vanes 2, which are arranged at a distance from one another in a ring around a longitudinal axis 4 at a pitch angle 6.

- the guide vanes 2 shown here in dashed lines for the sake of clarity are pivotably arranged in a housing of a radial compressor by means of pivot pins 8.

- a two-armed crank 10 is rotatably connected to each of the pivots 8.

- the cranks 10 each have an outer crank arm 12 directed outwards in the radial direction and an inner crank arm 14 directed inwards. Between the axis 16 of the outer crank arm 12 and the axis 18 of the inner crank arm 14 there is an angle 20 which is the same size as the pitch angle 6.

- cranks 16 and 18 each run through the pivot pin 8 and through bolts 22, via which the mutual articulation of adjacent cranks takes place by means of a first coupling element 24 or a second coupling element 26.

- Cranks which are adjacent in the circumferential direction and whose outer crank arms 12 are articulated to one another by the first coupling member 24 are referred to below as a crank pair 28.

- the distance 30 of the bolts 22, more precisely their axes of rotation, per pair of cranks is the same as the distance of the pivots 8 or their axes of rotation. Irrespective of the respective angular position, the axes 16 of the outer crank arms 12 of each crank pair 28 are always parallel.

- cranks which are each articulated with the second coupling element can of course also be referred to as a crank pair.

- the second coupling member 26 has a spacing 22 between the bolts 22, which in turn corresponds to the spacing of the associated pivots 8 and consequently is the same size as the above-mentioned distance 30 of the coupling pair 28.

- the outer crank arms 12 and the inner crank arms 14 have the same crank length 34.

- cranks and the coupling elements On the basis of this proposed design and arrangement of the cranks and the coupling elements, it is ensured that the crank arms of adjacent cranks 10, which are connected to the respective coupling element, are always aligned parallel to one another.

- cranks that are adjacent in the circumferential direction are each designed to match, the whirl 20 corresponding to the corrugation angle 6; Adjacent cranks 10 are only aligned relative to one another by 180 degrees and correspondingly connected to the pivot pins 8 of the associated guide vane 2.

- cranks 10 are now pivoted by the angle 38 with respect to the axial plane 36 each running through the pivot pin 8.

- the corresponding cranks or crank arms of the respective crank pairs 28 always assume the same angular position in relation to the respective axial plane 36, which can be changed with the respective angular position of the guide vanes. Since the distances 30 and 32 are each the same as the corresponding distances between the pivot axes of the guide vane 2 which are predetermined by the pivots 8, the outer crank arms 12 of each crank pair 28 are as parallel as the inner crank arms 14 of the adjacent crank pairs 28 expressly stated that all coupling links 26 are identical.

- the adjustment movement can be initiated, for example, via one of the cranks 10, which has an extension 40.

- An adjustment lever or the like can be articulated on this crank extension 40 in order to be able to make the desired adjustment of the guide vanes 2 by movement in the direction of the arrow 42.

- one of the coupling links may be missing at one point on the circumference between two adjacent cranks. Stiffness or even jamming of the adjustment device is avoided.

- the "chain" formed from the cranks and the coupling links does not have to be closed over the circumference, but can be interrupted at one point according to the invention. This simplifies production and assembly, since length compensation can take place at this open location.

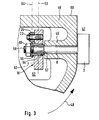

- FIG. 3 shows an enlarged section through a tell of a radial compressor with the adjusting device, essentially in an axial plane, the section plane being indicated by line 111 according to FIG. 1.

- a compressor housing 46 the guide vane 2 on the pressure side is shown here, which is pivotably mounted in the compressor housing 46 about the pivot pin 8.

- the medium flows to the guide vane 2 of the guide apparatus in order to push in the spiral housing, which surrounds the compressor housing 46 in the region of the peripheral surface 50, in the usual way via the outlet opening 47.

- the pivot pin 8 projects into an inner annular space 52 of the compressor housing 46, in which annular space 52, according to the invention, the adjusting device is arranged using the space available there.

- the housing 46 has an expedient socket-shaped extension 49 which extends into the annular space 52.

- the crank 10 is non-positively connected in the annular space 52 to the pivot in the context of this invention.

- This connection is designed here as a conical press fit with two conical sleeves 54, 56.

- the inner sleeve 54 bears on the one hand against an annular shoulder 57 of the pivot pin 8, while the second conical sleeve 56 is pushed over the conical sleeve 54 from the free other end.

- the pivot 8 has a thread 58 at the free end, into which a nut 60 is screwed, by means of which the two sleeves 54, 56 are braced in order to produce the frictional or non-positive connection of the crank 10.

- the bolt 22 is pressed with a press fit, to which the first, outer coupling member 24 is articulated.

- the second coupling member is also articulated on the inner lever arm of the crank 10, as is indicated by the dash-dotted line 62.

- All coupling elements, namely both the outer and the inner coupling elements of the adjusting device lie in the same common radial plane 64.

- This radial plane 64 lies in the direction of view of the free end of the pivot 8 in front of the radial plane 53 with the cranks 10. Taking into account the limited space

- the adjustment device can be assembled in the annular space 52 with comparatively little effort, since no bulky, large control rings, toothed segments, gears or the like are necessary, but only the comparatively small parts of the adjustment device explained.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Structures Of Non-Positive Displacement Pumps (AREA)

Description

- Die Erfindung bezieht sich auf eine Verstellvorrichtung eines Radialverdichters gemäß den im Oberbegriff des Anspruchs 1 angegebenen Merkmalen.

- Aus der EP-A-43 017 ist eine derartige Verstellvorrichtung für einen Radialverdichter bekannt, dessen Nachleitschaufeln gemeinsam verstellbar sind. Hierzu sind die Drehzapfen jeweils mit Kurbeln drehfest verbunden, welche als einarmige Hebel ausgebildet und in einer Radialebene angeordnet sind. Die einzelnen Kurbeln sind mit Koppelgliedern verbunden, welche einen konzentrisch zur Längsachse des Radialverdichters angeordneten Stellring enthalten. Die Kurbeln enthalten jeweils ein Langloch, in welches ein mit dem Stellring entsprechend verbundener Bolzen eingreift. Beim Drehen des Stellringes um die Längsachse des Radialverdichters wird über den jeweiligen Lenker und die zugehörende Kurbel die Leitschaufel entsprechend geschwenkt, wobei der Bolzen in dem genannten Langloch verschoben wird. Für Radialverdichter mit großen Durchmessern, wobei beispielsweise Laufraddurchmesser von 1 m und größer hier genannt seien, ergeben sich für einen derartigen Stellring vergleichsweise große Abmessungen. Die Herstellung und Lagerung eines derart großen Stellringes bereitet in der Praxis erhebliche Schwierigkeiten. Ferner ergeben sich Probleme hinsichtlich Temperaturverhalten und Wärmedehnungen, welche mit zunehmendem Durchmesser immer größer werden. Der Platzbedarf ist erheblich und es ergeben sich Schwierigkeiten bei der Handhabung und Montage. Schließlich kann nicht außer Acht gelassen werden, daß bei großen Radialverdichtern die Fertigung und Montage des zur Längsachse koaxialen Längsringes einen erheblichen Kostenaufwand erfordern.

- Aus der US-A-30 56 541 ist eine Verstellvorrichtung für einen Axialverdichter bekannt, dessen Kurbeln und Koppelglieder konzentrisch um die Längsachse des Laufrades im wesentlichen auf einer zylindrischen Mantelfläche angeordnet sind. Sämtliche Drehzapfen der Leitschaufeln, welche vor der Eintrittsöffnung des Axialverdichters angeordnet sind, liegen in einer gemeinsamen Radialebene. Die radial außen bezüglich der Leitschaufeln angeordneten Kurbeln sind gerade ausgebildet. Im Falle einer Verstellung werden die Koppelglieder zwischen jeweils benachbarten Kurbeln auf einer mehrdimensionalen Bahn bewegt, so daß Kugelgelenke zwischen den Kurbeln und den Koppelgliedern erforderlich sind. Bei einer Verstellung müssen Kräfte übertragen werden, welche in den drei zueinander orthogonalen Raumrichtungen liegen. Schon kleine Fertigungsungenauigkeiten können unter Berücksichtigung der dreidimensionalen Bewegungsabläufe leicht zu Störungen oder gar zu einem Klemmen der gesamten Verstellvorrichtung führen. Daher sind die Koppelglieder in der Länge einstellbar ausgebildet, wodurch ein nicht unerheblicher platzbedarf und Fertigungsaufwand erforderlich sind.

- Ferner ist aus der DE-A-24 03 113 eine Vorrichtung zum Verstellen von Drallschaufeln eines Turboverdichters bekannt. Die mit den Drallschaufeln drehfest verbundenen Drehzapfen enthalten jeweils am freien Ende ein Zahnrad. Sämtliche Zahnräder stehen mit einem gemeinsamen, einstellbaren Zahnkranz in Eingriff. Für einen derartigen Zahnkranz ergeben sich in ähnlicher Weise wie bei dem oben erläuterten Stellring Schwierigkeiten, insbesondere hinsichtlich Wärmespannungen, Toleranzen und Montageaufwand. Vor allem bei größeren Verdichtern besteht die Gefahr des klemmens und Blockierens der Schaufeln.

- Der Erfindung liegt die Aufgabe zugrunde, die Verstellvorrichtung dahingehend weiterzubilden, daß mit geringem konstruktiven Aufwand eine funktionssichere Verstellung der Leitschaufeln ermöglicht wird. Die Verstellvorrichtung soll ein geringes Bauvolumen erfordern und eine einfache Montage bei beengten Platzverhältnissen auf der Auslaßseite ermöglichen. Das Klemmen oder gar Blockieren der Verstellvorrichtung bzw. der Leitschaufeln soll zuverlässig vermieden werden, wobei insbesondere unter Berücksichtigung von Wärmespannungen und Fertigungstoleranzen unter allen Betriebsbedingungen eine hohe Funktionssicherheit gewährleistet sein soll. Ferner soll die Verstellvorrichtung kein zusätzliches Bauvolumen für den Radialverdichter erfordern, sondern zweckmäßigerweise in einem vorhandenen Ringraum ausgängseitig im Bereich des Diffusors angeordnet werden können. Aufwendige Bauteile und deren Lagerung bezüglich des Gehäuses sollen möglichst vermieden werden.

- Die Lösung dieser Aufgabe erfolgt gemäß den im kennzeichnenden Teil des Anspruchs 1 angegebenen Merkmalen.

- Die vorgeschlagene Verstelleinrichtung zeichnet sich durch eine einfache Konstruktion aus und gewährleistet eine äußerst platzsparende Konstruktion. Der im Bereich des Diffusors des Radialverdichters zur Verfügung stehende Bauraum kann in überraschend einfacher Weise für die Anordnung und Aufnahme der vorgeschlagenen Kurbeln und Koppelglieder genutzt werden. Statt eines aufwendigen und großen Steuerringes sind zur gegenseitigen Kopplung der in Umfangsrichtung benachbarten Kurbeln nur verhältnismäßig kleine Koppelglieder vorgesehen. In Umfangsrichtung benachbarte Kurbeln werden abwechselnd über das äußere Koppelglied, das an den äußeren Kurbelarmen der derart gebildeten Kurbelpaare angelenkt ist, sowie über das an den jeweils inneren Kurbelarmen angelenktes zweite Koppelglied miteinander verbunden. Die Kurbeln sind mit dem jeweiligen Drehzapfen drehfest verbunden, wobei zwecks Justage der Leitschaufeln erfindungsgemäß eine lösbare, einstellbare Verbindung vorgesehen Ist. Durch die Abkröpfung der Kurbeln in der Weise, daß Jeweils die Achsen des äußeren zum Inneren Kurbelarm einen Winkel aufweisen, der bevorzugt gleich dem Tellungswinkel benachbarter Kurbeln bzw. Leitschaufeln ist, wird eine gleichmäßige und gleichsinnige Verstellung sämtlicher Leitschaufeln gewährleistet. Die derart definierten Kurbelpaare bilden Parallelkurbelgetriebe, bei welchen die äußeren Kurbelarme erfindungsgemäß immer zueinander parallel stehen. Die Zapfen bzw. Bolzen, mittels welchen das erste Koppelglied an die äußeren Kurbelarme angelenkt sind, welsen zueinander den gleichen Abstand auf, wie die Drehzapfen. In entsprechender Welse sind die benachbarten Paare mittels des zweiten Koppelgliedes über die jeweils inneren, parallel ausyerichteten Kurbelarme aneinander gelenkt. Auch die Gelenkzapfen des zweiten Koppelgliedes sind im Rahmen der Erfindung Im gleichen Abstand zueinander angeordnet wie einander benachbarte Drehzapfen. Es wird folglich gewährleistet, daß pro Kurbelpaar die äußeren Kurbelarme Immer parallel stehen und ferner auch jeweils die mit den zweiten Koppelgliedern aneinandergelenkten inneren Kurbelarme parallel stehen. Im Rahmen dieser Erfindung sind die einander entsprechenden Kurbeln bzw. deren Kurbelarme der jeweiligen Kurbelpaare bezüglich der durch den jeweiligen Drehzapfen verlaufenden Axlalebene um den gleichen Winkel, und zwar in Abhängigkeit des jeweiligen Verstellwinkels der Leitschaufeln, geschwenkt. Die parallel ausgerichteten Kurbeln und die Koppelglieder sind mittels Bolzen in einfacher Weise aneinander gelenkt. Es sind keine großen und schwer zu handhabenden Bauteile vorhanden, sondern vergleichsweise kleine und mit geringem Aufwand herzustellende und zu montierende Kurbeln, Koppelglleder und Bolzen. Auch bei Ausbildung und Einsatz als Heißgasmaschine wird eine hohe Funktionssicherheit erreicht, zumal auch für die Verstellvorrichtung von einer gleichmäßigen Erwärmung ausgegangen werden kann und der Schaufelabstand ebenso wie die Länge der Koppelglieder untereinander gleichbleiben.

- Ferner sei hervorgehoben, daß jeweils der innere Kurbelarm und der äußere Kurbelarm die gleiche Kurbellänge aufweisen können. Sämtliche Kurbeln sind übereinstimmend ausgebildet, jedoch jeweils um 180 Grad gedreht abwechselnd auf den Drehzapfen benachbarten Leitschaufeln angeordnet. Auch die ersten und zweiten Koppelglieder sind übereinstimmend ausgebildet, wobei ferner auch die Anlenkung der Koppelglieder an die jeweilige Kurbel mittels übereinstimmend ausgebildeten Bolzen erfolgt. Die Verstelleinrichtung enthält daher im Grunde genommen nur drei unterschiedlich ausgebildete Bauteile, und zwar zweiarmige Kurbeln, Koppelglieder und Bolzen, woraus nicht unwesentliche Kostenvorteile bei der Fertigung resultieren. Auch bei sehr großen Radialverdichtern, deren Laufräder Durchmesser von einigen Metern aufweisen, kann die vorgeschlagene Verstellvorrichtung mit geringem Kostenaufwand hergestellt werden, wobei ferner auch eine vergleichsweise einfache Montage gewährleistet wird.

- In einer zweckmäßigen Ausgestaltung sind die zweiarmigen Kurbeln mit dem jeweiligen Drehzapfen mittels einer reibschlüssigen Verbindung drehfest verbunden. So kann bei der Montage zunächst die Verstelleinrichtung eingebaut werden, ohne zunächst auf die jeweilige Drehwinkelstellung der Drehzapfen und Leitschaufeln achten zu müssen. Danach kann die Drehwinkellage der Drehschaufeln exakt eingestellt und die reibschlüssige Verbindung zur Verstelleinrichtung bzw. der zweiarmigen Kurbel hergestellt werden. Ein Kegelpreßverband mit zwei konischen, ineinander greifenden und miteinander verspannten Hülsen hat sich als besonders zweckmäßig erwiesen. Das Gehäuse des Radialverdichters weist zum Ringraum gerichtete buchsenförmige Ansätze auf, durch weiche jeweils die genannten Drehzapfen durchgeführt sind. Die Koppelglieder legen sämtlich in einer gemeinsamen Radialebene, welche vor der Radialebene mit den Kurbeln liegen. Die Koppelglieder sind ebenso wie die Kurbeln einteilig ausgebildet, wobei sämtliche Koppelglieder, und zwar sowohl die äußeren als auch die inneren Koppelglieder, identisch ausgebildet sind.

- Die Erfindung wird nachfolgend anhand der in der Zeichnung dargestellten Ausführungsbeispiele näher erläutert. Es zeigt:

- Figur 1 Schematisch eine Ansicht der Kurbeln und der Koppelglieder für aufgefahrene Leitschaufeln,

- Figur 2 eine Ansicht ähnlich Fig. 1, jedoch bei im wesentlichen geschlossenen Leitschaufeln,

- Figur 3 teilwelse einen Schnitt in einer Axialebene durch das Gehäuse eines Radialverdichters im Bereich der Verstelleinrichtung.

- Figur 1 zeigt schematisch einen Tell, und zwar in einem Quadranten, der Verstellvorrichtung für Leitschaufeln 2, die in einem Kranz um eine Längsachse 4 im Tellungswinkel 6 voneinander beabstandet angeordnet sind. Die hier aus Gründen der Übersichtlichkeit gestrichelt dargestellten Leitschaufeln 2 sind mittels Drehzapfen 8 in einem Gehäuse eines Radialverdichters schwenkbar angeordnet. Mit jedem der Drehzapfen 8 ist jeweils eine zweiarmige Kurbel 10 drehfest verbunden. Die Kurbeln 10 welsen jeweils einen in radialer Richtung nach außen gerichteten äußeren Kurbelarm 12 sowie einen nach innen gerichteten inneren Kurbelarm 14 auf. Zwischen der Achse 16 des äußeren Kurbelarmes 12 und der Achse 18 des inneren Kurbelarmes 14 ist ein Winkel 20 vorhanden, der gleichgroß ist wie der Tellungswinkel 6.

- Die genannten Achsen 16 und 18 verlaufen jeweils durch den Drehzapfen 8 sowie durch Bolzen 22, über welche mittels eines ersten Koppelgliedes 24 oder eines zweiten Koppelgliedes 26 die wechselseitige Anlenkung benachbarter Kurbeln erfolgt. In Umfangsrichtung benachbarte Kurbeln, deren äußere Kurbelarme 12 mit dem ersten Koppelglied 24 aneinander gelenkt sind, werden nachfolgend als Kurbelpaar 28 bezeichnet. Pro Kurbelpaar ist der Abstand 30 der Bolzen 22, genauer gesagt deren Drehachsen, gleichgroß wie der Abstand der Drehzapfen 8 bzw. deren Drehachsen. Unabhängig von der jeweiligen Winkelstellung stehen also die Achsen 16 der äußeren Kurbelarme 12 jedes Kurbelpaares 28 immer parallel.

- Die in Umfangsrichtung benachbarten Kurbelpaare 28 sind jeweils mittels den zweiten Koppelgliedern 26, die an den inneren Kurbelarmen 14 mittels den genannten Bolzen 22 angelenkt sind, gekoppelt. Lediglich der Vollständigkeit halber sei angemerkt, daß man selbstverständlich auch die mit dem zweiten Koppelglied jeweils aneinander gelenkten Kurbeln als Kurbelpaar bezeichnen kann. Das zweite Koppelglied 26 weist zwischen den Bolzen 22 einen Abstand 22 auf, welcher wiederum dem Abstand der zugeordneten Drehzapfen 8 entspricht und folglich gleichgroß ist wie der oben genannte Abstand 30 des Koppelpaares 28. Schließlich weisen die äußeren Kurbelarme 12 und die inneren Kurbellarme 14 die gleiche Kurbellänge 34 auf. Aufgrund dieser vorgeschlagenen Ausbildung und Anordnung der Kurbeln und der Koppelglieder wird sichergestellt, daß die mit dem jeweiligen Koppelglied miteinander verbundenen Kurbelarme benachbarter Kurbeln 10 immer parallel zueinander ausgerichtet sind. Wie ersichtlich, sind in Umfangsrichtung benachbarte Kurbeln jeweils übereinstimmend ausgebildet, wobei der Wirtel 20 dem Wellungswinkel 6 entspricht; benachbarte Kurbeln 10 sind lediglich jeweils um 180 Grad gedreht zueinander ausgerichtet und entsprechend mit den Drehzapfen 8 der zugehörenden Leitschaufel 2 verbunden.

- Fig. 2 zeigt die Verstellvorrichtung aus Figur 1, wobei jedoch die Leitschaufeln 2 in die geschlossene Stellung verschwenkt sind. Die Kurbeln 10 sind nunmehr bezüglich der jeweils durch den Drehzapfen 8 verlaufende Axialebene 36 um den Winkel 38 geschwenkt. Die einander entsprechenden Kurbeln bzw. Kurbelarme der jeweiligen Kurbelpaare 28 nehmen zur jeweiligen Axialebene 36 immer die gleiche, mit der jeweiligen Winkelstellung der Leitschaufeln veränderbare Winkelstellung ein. Da die Abstände 30 bzw. 32 jeweils gleich groß sind wie die entsprechenden Abstände zwischen den durch die Drehzapfen 8 vorgegebenen Schwenkachsen der Leitschaufel 2, stehen die äußeren Kurbelarme 12 jedes Kurbelpaares 28 ebenso parallel wie die inneren Kurbelarme 14 der jeweils benachbarten Kurbelpaare 28. Es sei ausdrücklich festgehalten, daß alle Koppelglieder 26 identisch ausgebildet sind. Die Verstellbewegung kann beispielsweise über eine der Kurbeln 10 eingeleitet werden, welche eine Verlängerung 40 aufweist. An dieser Kurbelverlängerung 40 kann ein Verstellhebel oder dergleichen angelenkt sein, um durch Bewegung in Richtung des Pfeiles 42 die gewünschte Verstellung der Leitschaufeln 2 vornehmen zu können. Im Hinblick auf eventuelle Fertigungstoleranzen, Wärmedehnungen oder dergleichen kann an einer Stelle des Umfanges zwischen zwei benachbarten Kurbeln eines der Koppelglieder fehlen. Schwergängigkeit oder gar Klemmen der Verstelleinrichtung wird vermieden. Die aus den Kurbeln und den Koppelgliedern gebildete "kette" muß also nicht über den Umfang geschlossen sein, sondern kann an einer Stelle erfindungsgemäß unterbrochen sein. Die Fertigung und auch die Montage wird hierdurch vereinfacht, da an dieser offenen Stelle ein Längenausgleich stattfinden kann. Nachtelle hinsichtlich der Einstellgenauigkeit der Leitschaufel treten unter Berücksichtigung der kraftschlüssigen Verbindung zwischen Drehzapfen und kurbel nicht auf. Erst nach der vollständigen Montage der Verstelleinrichtung mit den kurbeln und den koppelgliedern erfolgt die exakte Ausrichtung der Leitschaufeln 2.

- Figur 3 zeigt vergrößert einen Schnitt durch einen Tell eines Radialverdichters mit der Verstellvorrichtung, und zwar im wesentlichen in einer Axialebene, wobei gemäß Figur 1 mit der Linie 111 die Schnittebene angegeben ist. In einem Verdichtergehäuse 46 ist hier die druchseitige Nachleitschaufel 2 dargestellt, welche in dem Verdichtergehäuse 46 um den Drehzapfen 8 schwenkbar gelagert ist. Wie durch den Pfeil 48 angedeutet, strömt das Medium zur Leitschaufel 2 des Nachleitapparates, um in gewohnter Weise über die Austrittsöffnung 47 in das Spiralgehäuse einzuströßen, welches das Verdichtergehäuse 46 im Bereich der Umfangsfläche 50 umgibt. Der Drehzapfen 8 ragt in einen inneren Ringraum 52 des Verdichtergehäuses 46, in welchem Ringraum 52 erfindungsgemäß die Verstelleinrichtung unter Ausnutzung des dort vorhandenen Platzes angeordnet ist. Das Gehäuse 46 weist zur sicheren Lagerung des jeweiligen Drehzapfens 8 einen zweckmäßig buchsenförmigen Ansatz 49 auf, welcher bis in den Ringraum 52 hineinragt. Die kurbel 10 ist in dem Ringraum 52 mit dem Drehzapfen im Rahmen dieser Erfindung kraftschlüssig verbunden. Aus Gründen der Übersicht ist hier nur eine einzige Kurbel 10 dargestellt, doch liegen sämtliche Kurbeln der Verstelleinrichtung in der gemeinsamen Radialebene 53. Diese Verbindung ist hier als ein kegelpreßverband mit zwei konischen Hülsen 54, 56 ausgebildet. Die Innere Hülse 54 liegt einerseits an einer Ringschulter 57 des Drehzapfens 8 an, während vom freien anderen Ende her über die konische Hülse 54 die zweite konische Hülse 56 geschoben ist. Der Drehzapfen 8 weist am freien Ende ein Gewinde 58 auf, in welches eine Mutter 60 geschraubt ist, mittels welcher die Verspannung der beiden Hülsen 54, 56 zwecks Herstellung der reibschlüssigen bzw. kraftschlüssigen Verbindung der Kurbel 10 erfolgt. In den äußeren Kurbelarm 12 ist mit Preßsitz der Bolzen 22 einge preßt, an welchem das erste, äußere Koppelglied 24 angelenkt ist. In übereinstimmender Weise ist auch das zweite Koppelglied am inneren Hebelarm der Kurbel 10 angelenkt, wie es durch die strichpunktierte Linie 62 angedeutet ist. Sämtliche Koppelglieder, und zwar sowohl die äußeren als auch die inneren Koppelglieder der Verstelleinrichtung liegen in der gleichen gemeinsamen Radialebene 64. Diese Radialebene 64 liegt bei Blickrichtung auf das freie Ende des Drehzapfens 8 vor der Radialebene 53 mit den Kurbeln 10. Unter Berücksichtigung der engen Platzverhältnisse in dem Ringraum 52 kann die Montage der Verstelleinrichtung mit einem vergleichsweise geringen Aufwand erfolgen, da keine sperrigen, großen Steuerringe, Zahnsegmente, Zahnräder oder dergleichen notwendig sind, sondern nur die vergleichsweise kleinen Teile der erläuterten Verstellvorrichtung.

Claims (10)

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE19873722253 DE3722253A1 (de) | 1987-07-06 | 1987-07-06 | Verstellvorrichtung eines radialverdichters |

| DE3722253 | 1987-07-06 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0299280A1 EP0299280A1 (de) | 1989-01-18 |

| EP0299280B1 true EP0299280B1 (de) | 1991-03-20 |

Family

ID=6330980

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP88110360A Expired - Lifetime EP0299280B1 (de) | 1987-07-06 | 1988-06-29 | Verstellvorrichtung eines Verdichters |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US4836747A (de) |

| EP (1) | EP0299280B1 (de) |

| JP (1) | JPS6435099A (de) |

| DD (1) | DD271360A5 (de) |

| DE (2) | DE3722253A1 (de) |

| DK (1) | DK372988A (de) |

Families Citing this family (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5028208A (en) * | 1989-01-10 | 1991-07-02 | Ishikawajima-Harima Jukogyo Kabushiki Kaisha | Nozzle blade angle adjustment device for variable geometry turbocharger |

| DE4309636C2 (de) * | 1993-03-25 | 2001-11-08 | Abb Turbo Systems Ag Baden | Radialdurchströmte Abgasturboladerturbine |

| DE4309637A1 (de) * | 1993-03-25 | 1994-09-29 | Abb Management Ag | Radialdurchströmte Abgasturboladerturbine |

| JP3482196B2 (ja) * | 2001-03-02 | 2003-12-22 | 三菱重工業株式会社 | 可変容量タービンの組立・調整方法およびその装置 |

| EP1637700B1 (de) * | 2004-09-21 | 2008-03-26 | ABB Turbo Systems AG | Leitschaufelvorrichtung einer Strömungsmaschine und Strömungsmaschine |

| JP2006207526A (ja) * | 2005-01-31 | 2006-08-10 | Mitsubishi Heavy Ind Ltd | 可変容量型排気ターボ過給機及び可変ノズル機構構成部材の製造方法 |

| US8033782B2 (en) * | 2008-01-16 | 2011-10-11 | Elliott Company | Method to prevent brinelling wear of slot and pin assembly |

| US8267647B2 (en) * | 2008-07-09 | 2012-09-18 | Borgwarner Inc. | Variable geometry turbocharger lower vane ring retaining system |

| US20120020776A1 (en) * | 2010-07-26 | 2012-01-26 | Colson Darryl A | Variable diffuser actuation linkage for a cabin air compressor |

| FR3031772B1 (fr) * | 2015-01-19 | 2017-01-13 | Snecma | Systeme de commande d’aubes a calage variable pour une turbomachine |

| DE102018126589A1 (de) * | 2018-10-25 | 2020-04-30 | Ihi Charging Systems International Germany Gmbh | Verstellbares Leitschaufelsystem für einen Abgasturbolader |

Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0043017A1 (de) * | 1980-06-25 | 1982-01-06 | Atlas Copco Aktiebolag | Leitschaufelverstellvorrichtung an Radialturbokompressoren |

Family Cites Families (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US1989413A (en) * | 1929-10-31 | 1935-01-29 | B F Sturtevant Co | Centrifugal fan |

| GB578034A (en) * | 1944-08-10 | 1946-06-12 | William Warren Triggs | Improvements in and relating to hydraulic turbines applicable also to centrifugal pumps |

| NL99624C (de) * | 1955-08-29 | |||

| GB894826A (en) * | 1958-03-26 | 1962-04-26 | Bristol Siddeley Engines Ltd | Improvements in or relating to adjustable pitch guide blades in axial-flow compressors |

| US3069070A (en) * | 1961-11-14 | 1962-12-18 | Worthington Corp | Diffuser vane system for turbomachinery |

| FR1337456A (fr) * | 1962-08-02 | 1963-09-13 | Neyrpic Ets | Perfectionnements aux dispositifs de réglage des turbines hydrauliques |

| CH517254A (de) * | 1970-10-15 | 1971-12-31 | Nevsky Mashinostroitelny Zd Im | Einrichtung zur Regelung des Neigungswinkels von Leitschaufeln einer Strömungsmaschine |

| AT321225B (de) * | 1972-03-07 | 1975-03-25 | Le Metallichesky Zd Im Xxii Si | Leitapparat einer Wasserkraftmaschine |

| DE2403113C3 (de) * | 1974-01-23 | 1979-04-19 | Gutehoffnungshuette Sterkrade Ag, 4200 Oberhausen | Vorrichtung zum Verstellen der Drallschaufeln eines Turboverdichters |

-

1987

- 1987-07-06 DE DE19873722253 patent/DE3722253A1/de active Granted

-

1988

- 1988-06-29 DE DE8888110360T patent/DE3862072D1/de not_active Expired - Lifetime

- 1988-06-29 EP EP88110360A patent/EP0299280B1/de not_active Expired - Lifetime

- 1988-07-05 DK DK372988A patent/DK372988A/da not_active Application Discontinuation

- 1988-07-06 US US07/215,483 patent/US4836747A/en not_active Expired - Fee Related

- 1988-07-06 JP JP63168640A patent/JPS6435099A/ja active Pending

- 1988-07-06 DD DD88317639A patent/DD271360A5/de not_active IP Right Cessation

Patent Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0043017A1 (de) * | 1980-06-25 | 1982-01-06 | Atlas Copco Aktiebolag | Leitschaufelverstellvorrichtung an Radialturbokompressoren |

Also Published As

| Publication number | Publication date |

|---|---|

| JPS6435099A (en) | 1989-02-06 |

| DD271360A5 (de) | 1989-08-30 |

| DE3722253A1 (de) | 1989-01-26 |

| DE3862072D1 (de) | 1991-04-25 |

| DE3722253C2 (de) | 1989-09-21 |

| EP0299280A1 (de) | 1989-01-18 |

| US4836747A (en) | 1989-06-06 |

| DK372988A (da) | 1989-01-07 |

| DK372988D0 (da) | 1988-07-05 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE10209484B4 (de) | Turbolader für Fahrzeuge mit verbesserter Aufhängung für den Betätigungsmechanismus der variablen Düsen | |

| DE2618727C2 (de) | Einrichtung zur Verstellung des Schaufelanstellwinkels mindestens eines Verdichterleitschaufelkranzes einer Turbomaschine | |

| EP0299280B1 (de) | Verstellvorrichtung eines Verdichters | |

| DE3705026A1 (de) | Propellermodul fuer ein gasturbinentriebwerk | |

| DE29914962U1 (de) | Luftauslaß, insbesondere für eine Kraftfahrzeug-Lüftung | |

| DE3145689A1 (de) | Leitschaufelanordnung | |

| DE1601625A1 (de) | Schaufelbetaetigungsmechanismus,insbesondere fuer Leitradschaufeln in Gasturbinenstrahltriebwerken | |

| DE2307025B2 (de) | Ventil zum Abdichten eines Abgasleitungsstücks | |

| CH662621A5 (de) | Wellenkupplung. | |

| DE2811659C3 (de) | Strömungsregulator | |

| CH388025A (de) | Gasturbinentriebwerk | |

| EP4103357B1 (de) | Zange | |

| DE2552009C2 (de) | ||

| DE10209444B4 (de) | Turbolader für Fahrzeuge mit verbesserter Aufhängung für den Betätigungsmechanismus der variablen Düsen | |

| DE2921977A1 (de) | Wellenantriebselement | |

| AT409534B (de) | Gelenkwelle mit kuppelmitteln | |

| EP0808992B1 (de) | Radialdrehschieber zur Steuerung des Dampfdurchsatzes bei einer Dampfturbine | |

| DE4105665C2 (de) | Bypassventilvorrichtung | |

| DE805847C (de) | Verstellpropeller fuer Schiffe | |

| DE3210558C1 (de) | Durchgangskupplung fuer Rohrleitungen oder Schlaeuche | |

| DE2637222C3 (de) | Drallregler | |

| DE2601388A1 (de) | Passbolzenanordnung | |

| WO2021037395A1 (de) | Mobile vorrichtung zur spanenden bearbeitung eines werkstücks | |

| DE2419929B2 (de) | Vorrichtung zum Einspritzen von Brennstoff in den Nachverbrennungskanal eines Turbostrahltriebwerkes | |

| DE3042191C1 (de) | Verstelleinrichtung fuer die Leitschaufeln eines Axialverdichters |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 19880629 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): CH DE FR GB IT LI SE |

|

| 17Q | First examination report despatched |

Effective date: 19900326 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): CH DE FR GB IT LI SE |

|

| ET | Fr: translation filed | ||

| REF | Corresponds to: |

Ref document number: 3862072 Country of ref document: DE Date of ref document: 19910425 |

|

| ITF | It: translation for a ep patent filed | ||

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 19930527 Year of fee payment: 6 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 19930603 Year of fee payment: 6 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: SE Payment date: 19930609 Year of fee payment: 6 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 19930712 Year of fee payment: 6 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 19930722 Year of fee payment: 6 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Effective date: 19940629 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Effective date: 19940630 Ref country code: LI Effective date: 19940630 Ref country code: CH Effective date: 19940630 |

|

| EUG | Se: european patent has lapsed |

Ref document number: 88110360.0 Effective date: 19950110 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 19940629 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Effective date: 19950228 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Effective date: 19950301 |

|

| EUG | Se: european patent has lapsed |

Ref document number: 88110360.0 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES;WARNING: LAPSES OF ITALIAN PATENTS WITH EFFECTIVE DATE BEFORE 2007 MAY HAVE OCCURRED AT ANY TIME BEFORE 2007. THE CORRECT EFFECTIVE DATE MAY BE DIFFERENT FROM THE ONE RECORDED. Effective date: 20050629 |