EP0280766A2 - Verfahren und Vorrichtung zum Elektroschlacke-Stranggiessen von Stählen und Legierungen - Google Patents

Verfahren und Vorrichtung zum Elektroschlacke-Stranggiessen von Stählen und Legierungen Download PDFInfo

- Publication number

- EP0280766A2 EP0280766A2 EP87114823A EP87114823A EP0280766A2 EP 0280766 A2 EP0280766 A2 EP 0280766A2 EP 87114823 A EP87114823 A EP 87114823A EP 87114823 A EP87114823 A EP 87114823A EP 0280766 A2 EP0280766 A2 EP 0280766A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- slag

- mold

- electrically conductive

- liquid

- heated

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D11/00—Continuous casting of metals, i.e. casting in indefinite lengths

- B22D11/10—Supplying or treating molten metal

- B22D11/11—Treating the molten metal

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22B—PRODUCTION AND REFINING OF METALS; PRETREATMENT OF RAW MATERIALS

- C22B9/00—General processes of refining or remelting of metals; Apparatus for electroslag or arc remelting of metals

- C22B9/16—Remelting metals

- C22B9/18—Electroslag remelting

Definitions

- the invention relates to a method for the continuous casting of steels, in particular tool steels, such as, for example, high-speed steels, ledeburitic Cr steels, steels for cold and hot work, etc., from a warming or distribution vessel into a - in particular water-cooled, open at the bottom, straight or curved - mold from which the partially solidified strand is withdrawn continuously or step by means of a pull-out device.

- tool steels such as, for example, high-speed steels, ledeburitic Cr steels, steels for cold and hot work, etc.

- the invention also relates to a device for carrying out this method.

- the electro-slag remelting of self-consumable electrodes enables the production of remelting blocks with a good surface at a slow block build-up speed.

- the shallow sump depths that occur lead to a uniform solidification between the edge and core and thus to a good internal quality of the remelted blocks.

- the use of short molds with lowerable base plates and electrode changes also allows the production of relatively long strands. In the production of small dimensions, however, the production of the required consumable electrodes becomes difficult, and the process costs due to the then low remelting rates become high.

- liquid metal can be made available from a heated pan at a constant temperature over a long period of time.

- the object of the invention is to avoid the respective disadvantages of the above-described methods by means of suitable measures and, if possible, to utilize their advantages.

- the aim is the continuous production of strands with a good surface at casting speeds that are significantly lower than those required and customary in continuous casting, which means that a sufficiently good core zone can also be expected.

- the solution to this problem is that the liquid metal level is completely covered by an overheated, electrically conductive liquid slag, the slag is additionally heated and the liquid steel is poured through the liquid slag, the casting speed being set so that it is at least 1 5 times the usual remelting rates for electroslag remelting and a maximum of 50% of the usual casting speed for continuous casting.

- the inventor took advantage of the knowledge to lower the casting speed during continuous casting that excellent block surfaces can be achieved with electro-slag remelting at still considerably low block build-up speeds, since the surface of the liquid steel in the mold is kept warm by heated slag, so that the slag progresses Freezing over the meniscus is prevented.

- the pouring rate in kg / h should be at least 1.5 times the diameter in the case of round strands or the length of the side in the square or the mean of the short and long side length in the case of rectangular strands in mm.

- the maximum pouring rate should be so low that a depth of the liquid sump of 4 m is not exceeded.

- the layer thickness of the electrically conductive slag should be at least 20 mm according to a further feature of the invention.

- the slag can be heated by one or more non-consumable electrodes made of graphite, tungsten, molybdenum or other high-melting electrically conductive materials which are connected to a power source.

- the slag bath can also be heated by a plasma torch.

- molds as are common in continuous casting, can be used to carry out the method.

- small cross sections - such as 100 mm and less - it becomes difficult to arrange one or more electrodes in addition to the pouring stream in the mold.

- the second pole can also be formed by the liquid metal running from an upstream distributor, the power supply being able to do this via electrodes built into the distributor wall.

- Another possibility is to also cover the distributor with an electrically conductive slag and also to produce the power supply there via an electrode immersed in the slag.

- the second pole can also be formed by a second electrode immersed in the slag bath in the mold.

- the strand can be withdrawn from the mold continuously or step by step.

- a step-by-step strand withdrawal is selected when the mold is stationary, and a return stroke step can be connected to each withdrawal step.

- the mold carries out an oscillating movement in such a way that the strand is briefly overtaken by the mold when moving in the strand withdrawal direction.

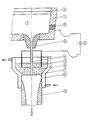

- a pouring jet 4 runs from a spout 5 into a water-cooled funnel mold 6, which is open at the bottom, from a bricked-up distribution vessel 1, in which there is liquid metal 3 under a covering layer of covering slag 2.

- a metal mirror 7 of a strand 12 is superimposed therein with an electrically conductive, overheated slag 8, in which a tubular graphite electrode 9 is immersed. This is connected to a power source 10.

- the second pole of the current source 10 is an electrode 11 installed in the distributor, from where the current flow via the liquid metal 3 into the funnel mold 6 and through the slag 8 to the graphite electrode 9.

- the strand 12 formed in the funnel mold 6 is drawn off downwards.

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Mechanical Engineering (AREA)

- Manufacturing & Machinery (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Continuous Casting (AREA)

- Manufacture And Refinement Of Metals (AREA)

Abstract

Description

- Die Erfindung betrifft ein Verfahren zum kontinuierlichen Gießen von Stählen, insbesondere von Werkzeugstählen, wie beispielsweise Schnellarbeitsstählen, ledeburitischen Cr-Stählen, Stählen für Kalt- und Warmarbeit etc., aus einem Warmhalte- oder Verteilergefäß in eine -- insbesondere wassergekühlte, nach unten offene, gerade oder bogenförmige -- Kokille, aus welcher der teilweise erstarrte Strang kontinuierlich oder schrittweise mittels einer Ausziehvorrichtung abgezogen wird. Zudem erfaßt die Erfindung eine Vorrichtung zur Durchführung dieses Verfahrens.

- Bei der Herstellung von hochlegierten Werkzeugstählen, ledeburitischen Chromstählen und anderen stark seigernden Stählen und Legierungen ist die Herstellung kontinuierlich gegossener Stränge mit kleinen bis mittleren Querschnitten mit Problemen verbunden.

- Beim konventionellen Stranggießverfahren müssen nämlich relativ hohe Gießgeschwindigkeiten angewendet werden, um eine annehmbare Oberflächenqualität zu erreichen, die für die Weiterverarbeitung geeignet ist. Die dafür erforderlichen Gießgeschwindigkeiten haben -- zusammen mit der notwendigen Ueberhitzung des Metalls -- Sumpflängen von mehreren Metern zur Folge, die ihrerseits die Ursache für die Ausbildung starker Kernseigerungen, gepaart mit Schwindungshohlräumen sind.

- Aus derartigen Gußsträngen hergestellter Stabstahl ist für einen großen Teil der Einsatzfälle nicht verwendbar.

- Im Gegensatz zum Stranggießen ermöglicht das Elektroschlacke-Umschmelzen selbstverzehrbarer Elektroden die Herstellung von Umschmelzblöcken mit guter Oberfläche bei langsamer Blockaufbaugeschwindigkeit. Die dabei auftretenden geringen Sumpftiefen führen zu einem gleichmäßigen Erstarren zwischen Rand und Kern und damit zu einer guten Innenqualität der umgeschmolzenen Blöcke. Die Anwendung kurzer Kokillen mit absenkbaren Bodenplatten und Elektrodenwechsel erlaubt auch hier die Herstellung relativ langer Stränge. Bei der Herstellung kleiner Abmessungen wird jedoch die Erzeugung der erforderlichen Abschmelzelektroden schwierig, die Verfahrenskosten aufgrund der dann geringen Umschmelzraten werden hoch.

- Während beim Stranggießen von Formaten zwischen 100 und 200 mm runden oder quadratischen Querschnittes selbst beim langsamen Gießen Gießleistungen von mindestens 5 bis 10 t je Stunde und Strang erforderlich sind, betragen die Abschmelzraten beim ESU-Verfahren maximal 100 bis 200 kg je Stunde bei denselben Formaten. Beim Stranggießen ergeben sich damit Sumpftiefen zwischen 4 und 8 m. Die Sumpftiefen beim ESU-Verfahren betragen dagegen nur 100 bis 300 mm.

- Wünschenswert wäre es, Stränge aus hochlegierten Stählen mit gegenüber dem Stranggießen wesentlich geringeren Gießgeschwindigkeiten zu gießen, um eine verbesserte Kernzone zu erreichen, ohne dabei Nachteile hinsichtlich der Ausbildung der Oberfläche aufgrund zu starker Abkühlung in Kauf nehmen zu müssen. Dabei wird vorausgesetzt, daß das flüssige Metall über längere Zeit mit konstanter Temperatur aus einer beheizbaren Pfanne verfügbar gemacht werden kann.

- Das Hauptproblem beim starken Absenken der Gießgeschwindigkeit beim Stranggießen liegt darin, daß dann die Erstarrung von der Kokillenwand über den Meniskus fortschreitet und es zur Ausbildung von Rillen und Ueberlappungen kommt. Derartige Stränge sind für eine direkte Weiterverarbeitung ungeeignet.

- Der Erfindung liegt nun die Aufgabe zugrunde, durch geeignete Maßnahmen die jeweiligen Nachteile der oben geschilderten Verfahren zu vermeiden und möglichst deren Vorteile auszunutzen. Ziel ist dabei die kontinuierliche Herstellung von Strängen mit guter Oberfläche bei Gießgeschwindigkeiten, die wesentlich unter denen beim Stranggießen erforderlichen und üblichen liegen, womit auch eine ausreichend gute Kernzone erwartet werden kann.

- Zur Lösung dieser Aufgabe führt nun, daß der flüssige Metallspiegel durch eine überhitzte elektrisch leitende flüssige Schlacke vollkommen abgedeckt wird, die Schlacke zusätzlich beheizt und der flüssige Stahl durch die flüssige Schlacke gegossen wird, wobei die Gießgeschwindigkeit so eingestellt wird, daß sie mindestens dem 1,5-fachen der üblichen Umschmelzraten beim Elektroschlackeumschmelzen und maximal 50 % der üblichen Gießgeschwindigkeit beim Stranggießen beträgt.

- Der Erfinder hat sich zum Absenken der Gießgeschwindigkeit beim Stranggießen die Erkenntnis zunutze gemacht, daß beim Elektroschlacke-Umschmelzen bei noch erheblich geringen Blockaufbaugeschwindigkeiten ausgezeichnete Blockoberflächen erzielbar sind, da die Oberfläche des flüssigen Stahles in der Kokille durch beheizte Schlacke warmgehalten wird, so daß ein Fortschreiten der Erstarrung über den Meniskus verhindert wird.

- Erfindungsgemäß sollte die Gießrate in kg/h mindestens gleich sein dem 1,5-fachen des Durchmessers bei Rundsträngen oder der Länge der Seite bei Quadrat bzw. dem Mittel aus der kurzen und langen Seitenlänge bei Rechtecksträngen in mm. Die maximale Gießrate sollte jedoch so niedrig sein, daß eine Tiefe des flüssigen Sumpfes von 4 m nicht überschritten wird.

- Um eine gleichmäßige Erwärmung des Metallspiegels in der Kokille zu gewährleisten, soll nach einem weiteren Merkmal der Erfindung die Schichtdicke der elektrisch leitenden Schlacke mindestens 20 mm betragen.

- Die Beheizung der Schlacke kann erfindungsgemäß durch eine oder mehrere nichtverzehrbare Elektroden aus Graphit, Wolfram, Molybdän oder anderen hochschmelzenden elektrisch leitenden Werkstoffen erfolgen, die an eine Stromquelle angeschlossen sind.

- Anstelle der nichtverzehrbaren Elektroden können auch arteigene verzehrbare Elektroden Verwendung finden. Im prinzip kann das Schlackenbad auch durch einen Plasmabrenner beheizt werden.

- Grundsätzlich können für die Durchführung des Verfahrens Kokillen, wie sie beim Stranggießen üblich sind, Verwendung finden. Bei der Herstellung von kleinen Querschnitten -- wie beispielsweise 100 mm und darunter -- wird es jedoch schwierig, neben dem Gießstrahl in der Kokille noch eine oder mehrere Elektroden anzuordnen.

- Dieses Problem kann durch den Einsatz an sich bekannter, nach oben erweiterter Trichterkokillen gelöst werden. Beim Gießen wird der Spiegel des Metalls erfindungsgemäß im unteren engen Teil gehalten, während die Schlacke bis in den erweiterten oberen Teil reicht, wo dann ausreichend Platz für die Anordnung der Elektroden besteht.

- Für die Anordnung der Elektroden sind im Rahmen der Erfindung verschiedene Möglichkeiten denkbar, die in den Patentansprüchen beschrieben sind.

- Während ein Pol durch eine in die in der Kokille befindlichen Schlacke eintauchende Elektrode gebildet wird, kann der zweite Pol an den abgezogenen Strang gelegt werden.

- Der zweite Pol kann auch durch das aus einem vorgeschalteten Verteiler laufende flüssige Metall gebildet werden, wobei die Stromzufuhr dazu über in die Verteilerwand eingebaute Elektroden zu erfolgen vermag.

- Eine andere Möglichkeit besteht darin, auch den Verteiler mit einer elektrisch leitenden Schlacke abzudecken und auch dort die Stromzufuhr über eine in die Schlacke eintauchende Elektrode herzustellen.

- Der zweite Pol kann aber auch durch eine zweite in das Schlackenbad in der Kokille eintauchende Elektrode gebildet werden.

- Der Strangabzug aus der Kokille kann kontinuierlich oder schrittweise erfolgen.

- Ueblicherweise wird bei feststehender Kokille ein schrittweiser Strangabzug gewählt, wobei an jeden Abzugsschritt ein Rückhubschritt angeschlossen werden kann.

- Wird mit kontinuierlichem Strangabzug gearbeitet, so führt die Kokille eine oszillirende Bewegung in der Weise aus, daß bei Bewegung in Strangabzugsrichtung der Strang kurzfristig von der Kokille überholt wird.

- Weitere Vorteile, Merkmale und Einzelheiten der Erfindung ergeben sich aus der nachfolgenden Beschreibung eines bevorzugten Ausführungsbeispiels sowie anhand der Zeichnung. Deren einzige Figur zeigt einen Teillängsschnitt durch eine Vorrichtung.

- Aus einem ausgemauerten Verteilergefäß 1, in welchem sich unter einer Deckschicht aus Abdeckschlacke 2 flüssiges Metall 3 befindet, läuft ein Gießstrahl 4 aus einem Ausguß 5 in eine wassergekühlte nach unten offene Trichterkokille 6. In dieser überlagert einen Metallspiegel 7 eines Stranges 12 eine elektrisch leitende, überhitzte Schlacke 8, in welche eine rohrförmige Graphitelektrode 9 eintaucht. Diese ist an eine Stromquelle 10 angeschlossen.

- Der zweite Pol der Stromquelle 10 liegt einer im Verteiler eingebauten Elektrode 11, von wo der Stromfluß über das flüssige Metall 3 in die Trichterkokille 6 und durch die Schlacke 8 zur Graphitelektrode 9 läuft. Der in der Trichterkokille 6 gebildete Strang 12 wird nach unten abgezogen.

Claims (10)

dadurch gekennzeichnet,

daß der flüssige Metallspiegel durch eine überhitzte elektrisch leitende flüssige Schlacke vollkommen abgedeckt wird, die Schlacke zusätzlich beheizt und der flüssige Stahl durch die flüssige Schlacke gegossen wird, wobei die Gießgeschwindigkeit so eingestellt wird, daß sie mindestens dem 1,5-fachen der üblichen Umschmelzraten beim Elektroschlackeumschmelzen und maximal 50 % der üblichen Gießgeschwindigkeit beim Stranggießen beträgt.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AT463/87 | 1987-03-03 | ||

| AT46387A AT399463B (de) | 1987-03-03 | 1987-03-03 | Verfahren zum elektroschlacke-stranggiessen von stählen und legierungen |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0280766A2 true EP0280766A2 (de) | 1988-09-07 |

| EP0280766A3 EP0280766A3 (de) | 1989-02-22 |

Family

ID=3491291

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP87114823A Withdrawn EP0280766A3 (de) | 1987-03-03 | 1987-10-10 | Verfahren und Vorrichtung zum Elektroschlacke-Stranggiessen von Stählen und Legierungen |

Country Status (3)

| Country | Link |

|---|---|

| EP (1) | EP0280766A3 (de) |

| AT (1) | AT399463B (de) |

| DE (1) | DE3734339A1 (de) |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0786531A1 (de) * | 1996-01-29 | 1997-07-30 | Inteco Internationale Technische Beratung Gesellschaft mbH | Verfahren zum Umschmelzen von Metallen zu einem Strang sowie Vorrichtung dafür |

| AT406239B (de) * | 1996-04-09 | 2000-03-27 | Inteco Int Techn Beratung | Wassergekühlte kokille für das stranggiessen oder elektroschlacke-umschmelzen |

| CN102089101A (zh) * | 2008-07-04 | 2011-06-08 | 阿勒里斯铝业科布伦茨有限公司 | 复合锭的铸造方法 |

| CN102941323A (zh) * | 2012-12-12 | 2013-02-27 | 济钢集团有限公司 | 中薄板坯连铸机结晶器低液位快速变更换中间包的方法 |

| CN110548840A (zh) * | 2019-10-09 | 2019-12-10 | 辽宁科技大学 | 在连铸过程中向结晶器加入加热固态保护渣的装置及方法 |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| AT408528B (de) * | 1999-06-08 | 2001-12-27 | Inteco Int Techn Beratung | Verfahren und vorrichtung zur kontinuierlichen herstellung von gegossenen oder umgeschmolzenen strängen nach einem elektroschlacke-verfahren |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE1483646A1 (de) * | 1965-06-11 | 1969-09-25 | Suedwestfalen Ag Stahlwerke | Verfahren und Vorrichtung zum Herstellen von Gussbloecken,vorzugsweise Stahlbloecken |

| FR1513573A (fr) * | 1967-01-06 | 1968-02-16 | Soc Metallurgique Imphy | Procédé et dispositif pour l'affinage du métal dans une installation de coulée continue |

| SE332833B (sv) * | 1968-06-27 | 1977-09-19 | Asea Ab | Kokill for tillverkning av got av stal och metallegeringar genom elektroslaggraffineringsmetoden |

| SE364648B (de) * | 1970-12-04 | 1974-03-04 | Asea Ab | |

| AT330389B (de) * | 1973-11-08 | 1976-06-25 | Voest Ag | Verfahren zum kontinuierlichen giessen von stahlstrangen, insbesondere brammen, in einer stranggiessanlage |

| GB2038367B (en) * | 1978-10-12 | 1982-09-29 | Nippon Steel Corp | Controlling the aluminium content of continuously cast silicon steels |

-

1987

- 1987-03-03 AT AT46387A patent/AT399463B/de not_active IP Right Cessation

- 1987-10-10 EP EP87114823A patent/EP0280766A3/de not_active Withdrawn

- 1987-10-12 DE DE19873734339 patent/DE3734339A1/de not_active Withdrawn

Cited By (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0786531A1 (de) * | 1996-01-29 | 1997-07-30 | Inteco Internationale Technische Beratung Gesellschaft mbH | Verfahren zum Umschmelzen von Metallen zu einem Strang sowie Vorrichtung dafür |

| AT406384B (de) * | 1996-01-29 | 2000-04-25 | Inteco Int Techn Beratung | Verfahren zum elektroschlacke-strangschmelzen von metallen |

| AT406239B (de) * | 1996-04-09 | 2000-03-27 | Inteco Int Techn Beratung | Wassergekühlte kokille für das stranggiessen oder elektroschlacke-umschmelzen |

| CN102089101A (zh) * | 2008-07-04 | 2011-06-08 | 阿勒里斯铝业科布伦茨有限公司 | 复合锭的铸造方法 |

| CN102089101B (zh) * | 2008-07-04 | 2014-07-09 | 阿勒里斯铝业科布伦茨有限公司 | 复合锭的铸造方法 |

| CN102941323A (zh) * | 2012-12-12 | 2013-02-27 | 济钢集团有限公司 | 中薄板坯连铸机结晶器低液位快速变更换中间包的方法 |

| CN110548840A (zh) * | 2019-10-09 | 2019-12-10 | 辽宁科技大学 | 在连铸过程中向结晶器加入加热固态保护渣的装置及方法 |

| CN110548840B (zh) * | 2019-10-09 | 2024-04-02 | 辽宁科技大学 | 在连铸过程中向结晶器加入加热固态保护渣的装置及方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| EP0280766A3 (de) | 1989-02-22 |

| ATA46387A (de) | 1994-10-15 |

| AT399463B (de) | 1995-05-26 |

| DE3734339A1 (de) | 1988-09-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE19654021C2 (de) | Verfahren zum Umschmelzen von Metallen zu einem Strang sowie Vorrichtung dafür | |

| DE1296747B (de) | Vorrichtung zur Zufuhr einer metallischen Schmelze aus einem Vorratsbehaelter | |

| EP0280766A2 (de) | Verfahren und Vorrichtung zum Elektroschlacke-Stranggiessen von Stählen und Legierungen | |

| DE2804487C2 (de) | Vorrichtung zum Auffüllen von Blockköpfen abgegossener Metallblöcke nach dem Elektroschlackenumschmelzverfahren | |

| AT410413B (de) | Verfahren zum elektroschlacke umschmelzen von metallen | |

| DE2355249A1 (de) | Blockgussform, insbesondere zum blockguss beim elektroschlackefeinen | |

| DE1608082C3 (de) | Vorrichtung zum Feinen von Stahl mittel» Schlacke in einer Stranggieß kokille | |

| DE69912105T2 (de) | Vorrichtung zum giesen von metall | |

| DE2941849A1 (de) | Verfahren zur herstellung von konstruktionsteilen durch elektro- schlacke-schweissen | |

| EP1257675B1 (de) | Verfahren und anordnung zur herstellung von hohlen gusskörpern aus metall | |

| DE2807844C2 (de) | Verfahren zum Elektroschlackegießen von Metallblöcken | |

| EP0229589B1 (de) | Vorrichtung und Verfahren zum Stranggiessen von Metallen | |

| DE2257104C3 (de) | Einrichtung zum Elektroschlackeschmelzen von Formblöcken | |

| DE2215860C3 (de) | Elektroschlacke-U mschmelzanlage zum Umschmelzen von selbstverzehrenden Elektroden | |

| DE1057291B (de) | Verfahren und Vorrichtung zum Lichtbogenschmelzen von Metallen in einer Stranggusskokille in Zwillingsausfuehrung | |

| AT345488B (de) | Vorrichtung zum gleichzeitigen herstellen von mehreren bloecken mittels elektrischer schmelzung | |

| DE2926695C2 (de) | Verfahren zur Herstellung von Gußstücken mit vergrößertem Querschnitt des Endteils durch Elektroschlackegießen von Metalls und Vorrichtung zur Durchführung des Verfahrens | |

| DE2420141C3 (de) | Verfahren und Vorrichtung zum Elektroschlacke-Umschmelzen | |

| DE1952010C3 (de) | Anlage zum Elektroschlacke Gießen hohler Metallblocke | |

| AT345486B (de) | Verfahren und vorrichtung zum elektroschlackenumschmelzen von metallen oder metallegierungen | |

| DE2605645B2 (de) | Verfahren und Vorrichtung zum Elektroschlacke-Umschmelzen | |

| DE2113521A1 (de) | Elektroschlacke-Umschmelzverfahren und Vorrichtung zu dessen Durchfuehrung | |

| AT266358B (de) | Verfahren zum Gießen von Metallblöcken | |

| DE2228280C3 (de) | Verfahren zum Elektroschlacke-GieBen von Blöcken | |

| DE2260245C3 (de) | Einrichtung zur Herstellung von Formblöcken |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): AT BE CH DE ES FR GB GR IT LI LU NL SE |

|

| RBV | Designated contracting states (corrected) |

Designated state(s): AT BE CH DE ES FR GB IT LI LU SE |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): AT BE CH DE ES FR GB IT LI LU SE |

|

| 17P | Request for examination filed |

Effective date: 19890425 |

|

| 17Q | First examination report despatched |

Effective date: 19890915 |

|

| 18W | Application withdrawn |

Withdrawal date: 19900512 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE APPLICATION HAS BEEN WITHDRAWN |

|

| R18W | Application withdrawn (corrected) |

Effective date: 19900512 |

|

| RIN1 | Information on inventor provided before grant (corrected) |

Inventor name: HOLZGRUBER, WOLFGANG, DIPL.-ING. DR. MONT. Inventor name: HAISSIG, MANFRED, DIPL.-ING. |