EP0162938B1 - Verwendung von Isocyanat- oder Isothiocyanatpolymerisaten zur Herstellung von Mikrokapseln für chemische Reaktionsdurchschreibepapiere - Google Patents

Verwendung von Isocyanat- oder Isothiocyanatpolymerisaten zur Herstellung von Mikrokapseln für chemische Reaktionsdurchschreibepapiere Download PDFInfo

- Publication number

- EP0162938B1 EP0162938B1 EP19840106081 EP84106081A EP0162938B1 EP 0162938 B1 EP0162938 B1 EP 0162938B1 EP 19840106081 EP19840106081 EP 19840106081 EP 84106081 A EP84106081 A EP 84106081A EP 0162938 B1 EP0162938 B1 EP 0162938B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- catalyst

- prepared

- polymer

- weight

- polymers

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired

Links

- 229920000642 polymer Polymers 0.000 title claims description 69

- 239000003094 microcapsule Substances 0.000 title claims description 25

- 239000012948 isocyanate Substances 0.000 title claims description 22

- 150000002513 isocyanates Chemical class 0.000 title claims description 21

- 150000002540 isothiocyanates Chemical class 0.000 title 1

- 239000003054 catalyst Substances 0.000 claims description 40

- 239000002775 capsule Substances 0.000 claims description 27

- 238000006116 polymerization reaction Methods 0.000 claims description 26

- 150000001875 compounds Chemical class 0.000 claims description 24

- 238000000034 method Methods 0.000 claims description 23

- 239000005056 polyisocyanate Substances 0.000 claims description 22

- 229920001228 polyisocyanate Polymers 0.000 claims description 22

- 238000006243 chemical reaction Methods 0.000 claims description 18

- ZBKFYXZXZJPWNQ-UHFFFAOYSA-N isothiocyanate group Chemical group [N-]=C=S ZBKFYXZXZJPWNQ-UHFFFAOYSA-N 0.000 claims description 16

- 239000007787 solid Substances 0.000 claims description 16

- 238000004519 manufacturing process Methods 0.000 claims description 14

- 239000007788 liquid Substances 0.000 claims description 13

- 230000015572 biosynthetic process Effects 0.000 claims description 11

- 238000010438 heat treatment Methods 0.000 claims description 10

- 125000001931 aliphatic group Chemical group 0.000 claims description 9

- 125000003118 aryl group Chemical group 0.000 claims description 7

- 239000003795 chemical substances by application Substances 0.000 claims description 6

- ZFSLODLOARCGLH-UHFFFAOYSA-N isocyanuric acid Chemical compound OC1=NC(O)=NC(O)=N1 ZFSLODLOARCGLH-UHFFFAOYSA-N 0.000 claims description 6

- 229920000582 polyisocyanurate Polymers 0.000 claims description 6

- 239000011495 polyisocyanurate Substances 0.000 claims description 6

- 239000002904 solvent Substances 0.000 claims description 6

- 239000002243 precursor Substances 0.000 claims description 5

- XQJHRCVXRAJIDY-UHFFFAOYSA-N aminophosphine Chemical group PN XQJHRCVXRAJIDY-UHFFFAOYSA-N 0.000 claims description 4

- XYFCBTPGUUZFHI-UHFFFAOYSA-N phosphine group Chemical group P XYFCBTPGUUZFHI-UHFFFAOYSA-N 0.000 claims description 4

- 229910052757 nitrogen Inorganic materials 0.000 claims description 3

- 229910052782 aluminium Inorganic materials 0.000 claims description 2

- 229910052802 copper Inorganic materials 0.000 claims description 2

- 238000004945 emulsification Methods 0.000 claims description 2

- 125000004433 nitrogen atom Chemical group N* 0.000 claims description 2

- 239000002245 particle Substances 0.000 claims description 2

- 229910000073 phosphorus hydride Inorganic materials 0.000 claims description 2

- 150000003242 quaternary ammonium salts Chemical class 0.000 claims description 2

- 229920006395 saturated elastomer Polymers 0.000 claims description 2

- 229910052718 tin Inorganic materials 0.000 claims description 2

- 229910052725 zinc Inorganic materials 0.000 claims description 2

- 150000007973 cyanuric acids Chemical class 0.000 claims 2

- 230000001588 bifunctional effect Effects 0.000 claims 1

- 150000002484 inorganic compounds Chemical class 0.000 claims 1

- 150000002894 organic compounds Chemical class 0.000 claims 1

- 239000012071 phase Substances 0.000 description 17

- DVKJHBMWWAPEIU-UHFFFAOYSA-N toluene 2,4-diisocyanate Chemical compound CC1=CC=C(N=C=O)C=C1N=C=O DVKJHBMWWAPEIU-UHFFFAOYSA-N 0.000 description 16

- -1 2,4,6-triketo-1,3,5-oxadiazine diisocyanate Chemical compound 0.000 description 13

- 239000006185 dispersion Substances 0.000 description 13

- 239000000203 mixture Substances 0.000 description 10

- CURLTUGMZLYLDI-UHFFFAOYSA-N Carbon dioxide Chemical compound O=C=O CURLTUGMZLYLDI-UHFFFAOYSA-N 0.000 description 8

- 238000001816 cooling Methods 0.000 description 7

- 125000005442 diisocyanate group Chemical group 0.000 description 7

- 239000000243 solution Substances 0.000 description 7

- 239000000126 substance Substances 0.000 description 7

- 239000003921 oil Substances 0.000 description 6

- 235000019198 oils Nutrition 0.000 description 6

- 239000005057 Hexamethylene diisocyanate Substances 0.000 description 5

- WPYMKLBDIGXBTP-UHFFFAOYSA-N benzoic acid group Chemical group C(C1=CC=CC=C1)(=O)O WPYMKLBDIGXBTP-UHFFFAOYSA-N 0.000 description 5

- 239000000178 monomer Substances 0.000 description 5

- 229920003023 plastic Polymers 0.000 description 5

- 239000004033 plastic Substances 0.000 description 5

- CDMDQYCEEKCBGR-UHFFFAOYSA-N 1,4-diisocyanatocyclohexane Chemical compound O=C=NC1CCC(N=C=O)CC1 CDMDQYCEEKCBGR-UHFFFAOYSA-N 0.000 description 4

- LTMRLZSHHUFQDP-UHFFFAOYSA-N 3,5,6,7a-tetrahydro-2h-[1,3]oxazolo[2,3-b][1,3]oxazole Chemical compound C1COC2OCCN21 LTMRLZSHHUFQDP-UHFFFAOYSA-N 0.000 description 4

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 4

- 239000005711 Benzoic acid Substances 0.000 description 4

- 239000008346 aqueous phase Substances 0.000 description 4

- 235000010233 benzoic acid Nutrition 0.000 description 4

- 239000001569 carbon dioxide Substances 0.000 description 4

- 229910002092 carbon dioxide Inorganic materials 0.000 description 4

- 230000008030 elimination Effects 0.000 description 4

- 238000003379 elimination reaction Methods 0.000 description 4

- VKYKSIONXSXAKP-UHFFFAOYSA-N hexamethylenetetramine Chemical compound C1N(C2)CN3CN1CN2C3 VKYKSIONXSXAKP-UHFFFAOYSA-N 0.000 description 4

- IQPQWNKOIGAROB-UHFFFAOYSA-N isocyanate group Chemical group [N-]=C=O IQPQWNKOIGAROB-UHFFFAOYSA-N 0.000 description 4

- 239000007858 starting material Substances 0.000 description 4

- 238000003756 stirring Methods 0.000 description 4

- 150000003512 tertiary amines Chemical class 0.000 description 4

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 4

- HNIULXRWWLUALR-UHFFFAOYSA-N 1,3,5-trimethyltriazinane Chemical compound CC1CN(C)NN(C)C1 HNIULXRWWLUALR-UHFFFAOYSA-N 0.000 description 3

- BHHBDXLJBYSFRM-UHFFFAOYSA-N 1,3,5-trioctyltriazinane Chemical compound CCCCCCCCC1CN(CCCCCCCC)NN(CCCCCCCC)C1 BHHBDXLJBYSFRM-UHFFFAOYSA-N 0.000 description 3

- VGHSXKTVMPXHNG-UHFFFAOYSA-N 1,3-diisocyanatobenzene Chemical compound O=C=NC1=CC=CC(N=C=O)=C1 VGHSXKTVMPXHNG-UHFFFAOYSA-N 0.000 description 3

- UPMLOUAZCHDJJD-UHFFFAOYSA-N 4,4'-Diphenylmethane Diisocyanate Chemical compound C1=CC(N=C=O)=CC=C1CC1=CC=C(N=C=O)C=C1 UPMLOUAZCHDJJD-UHFFFAOYSA-N 0.000 description 3

- LMUISDJVRQDLEK-UHFFFAOYSA-N 6,7-dichloro-1-[(3,4-dimethoxyphenyl)methyl]isoquinoline Chemical compound C1=C(OC)C(OC)=CC=C1CC1=NC=CC2=CC(Cl)=C(Cl)C=C12 LMUISDJVRQDLEK-UHFFFAOYSA-N 0.000 description 3

- 239000005058 Isophorone diisocyanate Substances 0.000 description 3

- SJRJJKPEHAURKC-UHFFFAOYSA-N N-Methylmorpholine Chemical compound CN1CCOCC1 SJRJJKPEHAURKC-UHFFFAOYSA-N 0.000 description 3

- ZMANZCXQSJIPKH-UHFFFAOYSA-N Triethylamine Chemical compound CCN(CC)CC ZMANZCXQSJIPKH-UHFFFAOYSA-N 0.000 description 3

- 150000001412 amines Chemical class 0.000 description 3

- NAPSCFZYZVSQHF-UHFFFAOYSA-N dimantine Chemical compound CCCCCCCCCCCCCCCCCCN(C)C NAPSCFZYZVSQHF-UHFFFAOYSA-N 0.000 description 3

- 230000001804 emulsifying effect Effects 0.000 description 3

- 125000005842 heteroatom Chemical group 0.000 description 3

- NIMLQBUJDJZYEJ-UHFFFAOYSA-N isophorone diisocyanate Chemical compound CC1(C)CC(N=C=O)CC(C)(CN=C=O)C1 NIMLQBUJDJZYEJ-UHFFFAOYSA-N 0.000 description 3

- 239000000463 material Substances 0.000 description 3

- NHLUVTZJQOJKCC-UHFFFAOYSA-N n,n-dimethylhexadecan-1-amine Chemical compound CCCCCCCCCCCCCCCCN(C)C NHLUVTZJQOJKCC-UHFFFAOYSA-N 0.000 description 3

- 229920000768 polyamine Polymers 0.000 description 3

- RUELTTOHQODFPA-UHFFFAOYSA-N toluene 2,6-diisocyanate Chemical compound CC1=C(N=C=O)C=CC=C1N=C=O RUELTTOHQODFPA-UHFFFAOYSA-N 0.000 description 3

- YWWDBCBWQNCYNR-UHFFFAOYSA-N trimethylphosphine Chemical compound CP(C)C YWWDBCBWQNCYNR-UHFFFAOYSA-N 0.000 description 3

- RIOQSEWOXXDEQQ-UHFFFAOYSA-N triphenylphosphine Chemical compound C1=CC=CC=C1P(C=1C=CC=CC=1)C1=CC=CC=C1 RIOQSEWOXXDEQQ-UHFFFAOYSA-N 0.000 description 3

- LIXHFPPEVMOLDJ-UHFFFAOYSA-N 1,3,5-tributyltriazinane Chemical compound CCCCC1CN(CCCC)NN(CCCC)C1 LIXHFPPEVMOLDJ-UHFFFAOYSA-N 0.000 description 2

- ALQLPWJFHRMHIU-UHFFFAOYSA-N 1,4-diisocyanatobenzene Chemical compound O=C=NC1=CC=C(N=C=O)C=C1 ALQLPWJFHRMHIU-UHFFFAOYSA-N 0.000 description 2

- GJFNRSDCSTVPCJ-UHFFFAOYSA-N 1,8-bis(dimethylamino)naphthalene Chemical compound C1=CC(N(C)C)=C2C(N(C)C)=CC=CC2=C1 GJFNRSDCSTVPCJ-UHFFFAOYSA-N 0.000 description 2

- CMTIHEOOVZATEB-UHFFFAOYSA-N 1-n,1-n,1-n',1-n'-tetramethylethane-1,1-diamine Chemical compound CN(C)C(C)N(C)C CMTIHEOOVZATEB-UHFFFAOYSA-N 0.000 description 2

- CAXJLFSMAFRKLS-UHFFFAOYSA-N 1-n,1-n,1-n',1-n'-tetramethylhexane-1,1-diamine Chemical compound CCCCCC(N(C)C)N(C)C CAXJLFSMAFRKLS-UHFFFAOYSA-N 0.000 description 2

- VILCJCGEZXAXTO-UHFFFAOYSA-N 2,2,2-tetramine Chemical compound NCCNCCNCCN VILCJCGEZXAXTO-UHFFFAOYSA-N 0.000 description 2

- HHQTYCFSFCEHPE-UHFFFAOYSA-N 2-n,2-n,2-n',2-n'-tetramethylpropane-2,2-diamine Chemical compound CN(C)C(C)(C)N(C)C HHQTYCFSFCEHPE-UHFFFAOYSA-N 0.000 description 2

- VGQHMJXYPZQRRL-UHFFFAOYSA-N 2-n,2-n,3-n,3-n-tetramethylbutane-2,3-diamine Chemical compound CN(C)C(C)C(C)N(C)C VGQHMJXYPZQRRL-UHFFFAOYSA-N 0.000 description 2

- RPNUMPOLZDHAAY-UHFFFAOYSA-N Diethylenetriamine Chemical compound NCCNCCN RPNUMPOLZDHAAY-UHFFFAOYSA-N 0.000 description 2

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 2

- OAKJQQAXSVQMHS-UHFFFAOYSA-N Hydrazine Chemical compound NN OAKJQQAXSVQMHS-UHFFFAOYSA-N 0.000 description 2

- KWYHDKDOAIKMQN-UHFFFAOYSA-N N,N,N',N'-tetramethylethylenediamine Chemical compound CN(C)CCN(C)C KWYHDKDOAIKMQN-UHFFFAOYSA-N 0.000 description 2

- 239000004372 Polyvinyl alcohol Substances 0.000 description 2

- ZJCCRDAZUWHFQH-UHFFFAOYSA-N Trimethylolpropane Chemical compound CCC(CO)(CO)CO ZJCCRDAZUWHFQH-UHFFFAOYSA-N 0.000 description 2

- 230000002378 acidificating effect Effects 0.000 description 2

- 239000000084 colloidal system Substances 0.000 description 2

- 230000007423 decrease Effects 0.000 description 2

- DOIRQSBPFJWKBE-UHFFFAOYSA-N dibutyl phthalate Chemical compound CCCCOC(=O)C1=CC=CC=C1C(=O)OCCCC DOIRQSBPFJWKBE-UHFFFAOYSA-N 0.000 description 2

- 229950010007 dimantine Drugs 0.000 description 2

- 239000000539 dimer Substances 0.000 description 2

- REZZEXDLIUJMMS-UHFFFAOYSA-M dimethyldioctadecylammonium chloride Chemical compound [Cl-].CCCCCCCCCCCCCCCCCC[N+](C)(C)CCCCCCCCCCCCCCCCCC REZZEXDLIUJMMS-UHFFFAOYSA-M 0.000 description 2

- 239000004664 distearyldimethylammonium chloride (DHTDMAC) Substances 0.000 description 2

- 239000000839 emulsion Substances 0.000 description 2

- MTZQAGJQAFMTAQ-UHFFFAOYSA-N ethyl benzoate Chemical compound CCOC(=O)C1=CC=CC=C1 MTZQAGJQAFMTAQ-UHFFFAOYSA-N 0.000 description 2

- RRAMGCGOFNQTLD-UHFFFAOYSA-N hexamethylene diisocyanate Chemical compound O=C=NCCCCCCN=C=O RRAMGCGOFNQTLD-UHFFFAOYSA-N 0.000 description 2

- 239000004312 hexamethylene tetramine Substances 0.000 description 2

- 235000010299 hexamethylene tetramine Nutrition 0.000 description 2

- NAQMVNRVTILPCV-UHFFFAOYSA-N hexane-1,6-diamine Chemical compound NCCCCCCN NAQMVNRVTILPCV-UHFFFAOYSA-N 0.000 description 2

- 125000004435 hydrogen atom Chemical group [H]* 0.000 description 2

- 230000002209 hydrophobic effect Effects 0.000 description 2

- 239000012442 inert solvent Substances 0.000 description 2

- XVDBWWRIXBMVJV-UHFFFAOYSA-N n-[bis(dimethylamino)phosphanyl]-n-methylmethanamine Chemical compound CN(C)P(N(C)C)N(C)C XVDBWWRIXBMVJV-UHFFFAOYSA-N 0.000 description 2

- 229910052760 oxygen Inorganic materials 0.000 description 2

- 238000006068 polycondensation reaction Methods 0.000 description 2

- 229920002451 polyvinyl alcohol Polymers 0.000 description 2

- YPFDHNVEDLHUCE-UHFFFAOYSA-N propane-1,3-diol Chemical compound OCCCO YPFDHNVEDLHUCE-UHFFFAOYSA-N 0.000 description 2

- 230000001681 protective effect Effects 0.000 description 2

- KIDHWZJUCRJVML-UHFFFAOYSA-N putrescine Chemical compound NCCCCN KIDHWZJUCRJVML-UHFFFAOYSA-N 0.000 description 2

- 230000009257 reactivity Effects 0.000 description 2

- 230000035945 sensitivity Effects 0.000 description 2

- 229910052710 silicon Inorganic materials 0.000 description 2

- 125000000446 sulfanediyl group Chemical group *S* 0.000 description 2

- 229910052717 sulfur Inorganic materials 0.000 description 2

- 239000010936 titanium Substances 0.000 description 2

- 229910052719 titanium Inorganic materials 0.000 description 2

- RXJKFRMDXUJTEX-UHFFFAOYSA-N triethylphosphine Chemical compound CCP(CC)CC RXJKFRMDXUJTEX-UHFFFAOYSA-N 0.000 description 2

- LIZLYZVAYZQVPG-UHFFFAOYSA-N (3-bromo-2-fluorophenyl)methanol Chemical compound OCC1=CC=CC(Br)=C1F LIZLYZVAYZQVPG-UHFFFAOYSA-N 0.000 description 1

- PXRFIHSUMBQIOK-CVBJKYQLSA-L (z)-octadec-9-enoate;tin(2+) Chemical compound [Sn+2].CCCCCCCC\C=C/CCCCCCCC([O-])=O.CCCCCCCC\C=C/CCCCCCCC([O-])=O PXRFIHSUMBQIOK-CVBJKYQLSA-L 0.000 description 1

- OYWRDHBGMCXGFY-UHFFFAOYSA-N 1,2,3-triazinane Chemical class C1CNNNC1 OYWRDHBGMCXGFY-UHFFFAOYSA-N 0.000 description 1

- ZWVMLYRJXORSEP-UHFFFAOYSA-N 1,2,6-Hexanetriol Chemical compound OCCCCC(O)CO ZWVMLYRJXORSEP-UHFFFAOYSA-N 0.000 description 1

- ZTNJGMFHJYGMDR-UHFFFAOYSA-N 1,2-diisocyanatoethane Chemical compound O=C=NCCN=C=O ZTNJGMFHJYGMDR-UHFFFAOYSA-N 0.000 description 1

- KVUYSIIZYQUVMT-UHFFFAOYSA-N 1,2-diisothiocyanatoethane Chemical compound S=C=NCCN=C=S KVUYSIIZYQUVMT-UHFFFAOYSA-N 0.000 description 1

- CNPOARTZBUEPDL-UHFFFAOYSA-N 1,3,5-tri(propan-2-yl)triazinane Chemical compound CC(C)C1CN(C(C)C)NN(C(C)C)C1 CNPOARTZBUEPDL-UHFFFAOYSA-N 0.000 description 1

- GVLTWYDISWOHLS-UHFFFAOYSA-N 1,3,5-tribenzyltriazinane Chemical compound C=1C=CC=CC=1CC(CN(CC=1C=CC=CC=1)N1)CN1CC1=CC=CC=C1 GVLTWYDISWOHLS-UHFFFAOYSA-N 0.000 description 1

- CWKFSQSYSQVXIW-UHFFFAOYSA-N 1,3,5-triethyltriazinane Chemical compound CCC1CN(CC)NN(CC)C1 CWKFSQSYSQVXIW-UHFFFAOYSA-N 0.000 description 1

- WRNDLHRSQGGPFI-UHFFFAOYSA-N 1,3,5-tripropyltriazinane Chemical compound CCCC1CN(CCC)NN(CCC)C1 WRNDLHRSQGGPFI-UHFFFAOYSA-N 0.000 description 1

- GNQKHBSIBXSFFD-UHFFFAOYSA-N 1,3-diisocyanatocyclohexane Chemical compound O=C=NC1CCCC(N=C=O)C1 GNQKHBSIBXSFFD-UHFFFAOYSA-N 0.000 description 1

- IKYNWXNXXHWHLL-UHFFFAOYSA-N 1,3-diisocyanatopropane Chemical compound O=C=NCCCN=C=O IKYNWXNXXHWHLL-UHFFFAOYSA-N 0.000 description 1

- RRSISCMPUAGVJN-UHFFFAOYSA-N 1,4-diisothiocyanatobutane Chemical compound S=C=NCCCCN=C=S RRSISCMPUAGVJN-UHFFFAOYSA-N 0.000 description 1

- RXYPXQSKLGGKOL-UHFFFAOYSA-N 1,4-dimethylpiperazine Chemical compound CN1CCN(C)CC1 RXYPXQSKLGGKOL-UHFFFAOYSA-N 0.000 description 1

- CBCKQZAAMUWICA-UHFFFAOYSA-N 1,4-phenylenediamine Chemical compound NC1=CC=C(N)C=C1 CBCKQZAAMUWICA-UHFFFAOYSA-N 0.000 description 1

- UWRVFLKWIAINCJ-UHFFFAOYSA-N 1,5-dihydroxycyclohexa-2,4-diene-1-carboxylic acid Chemical compound OC(=O)C1(O)CC(O)=CC=C1 UWRVFLKWIAINCJ-UHFFFAOYSA-N 0.000 description 1

- VZZPYUKWXDLMGI-UHFFFAOYSA-N 1,6-diisothiocyanatohexane Chemical compound S=C=NCCCCCCN=C=S VZZPYUKWXDLMGI-UHFFFAOYSA-N 0.000 description 1

- 229940008841 1,6-hexamethylene diisocyanate Drugs 0.000 description 1

- DTZHXCBUWSTOPO-UHFFFAOYSA-N 1-isocyanato-4-[(4-isocyanato-3-methylphenyl)methyl]-2-methylbenzene Chemical compound C1=C(N=C=O)C(C)=CC(CC=2C=C(C)C(N=C=O)=CC=2)=C1 DTZHXCBUWSTOPO-UHFFFAOYSA-N 0.000 description 1

- FFRBMBIXVSCUFS-UHFFFAOYSA-N 2,4-dinitro-1-naphthol Chemical compound C1=CC=C2C(O)=C([N+]([O-])=O)C=C([N+]([O-])=O)C2=C1 FFRBMBIXVSCUFS-UHFFFAOYSA-N 0.000 description 1

- RLYCRLGLCUXUPO-UHFFFAOYSA-N 2,6-diaminotoluene Chemical compound CC1=C(N)C=CC=C1N RLYCRLGLCUXUPO-UHFFFAOYSA-N 0.000 description 1

- YBRVSVVVWCFQMG-UHFFFAOYSA-N 4,4'-diaminodiphenylmethane Chemical compound C1=CC(N)=CC=C1CC1=CC=C(N)C=C1 YBRVSVVVWCFQMG-UHFFFAOYSA-N 0.000 description 1

- HVCNXQOWACZAFN-UHFFFAOYSA-N 4-ethylmorpholine Chemical compound CCN1CCOCC1 HVCNXQOWACZAFN-UHFFFAOYSA-N 0.000 description 1

- CRKAWLFCMDKQIT-UHFFFAOYSA-N 6-(dimethylamino)-3h-2-benzofuran-1-one Chemical compound CN(C)C1=CC=C2COC(=O)C2=C1 CRKAWLFCMDKQIT-UHFFFAOYSA-N 0.000 description 1

- 229920002134 Carboxymethyl cellulose Polymers 0.000 description 1

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 1

- SVYKKECYCPFKGB-UHFFFAOYSA-N N,N-dimethylcyclohexylamine Chemical compound CN(C)C1CCCCC1 SVYKKECYCPFKGB-UHFFFAOYSA-N 0.000 description 1

- JOOMLFKONHCLCJ-UHFFFAOYSA-N N-(trimethylsilyl)diethylamine Chemical compound CCN(CC)[Si](C)(C)C JOOMLFKONHCLCJ-UHFFFAOYSA-N 0.000 description 1

- AKNUHUCEWALCOI-UHFFFAOYSA-N N-ethyldiethanolamine Chemical compound OCCN(CC)CCO AKNUHUCEWALCOI-UHFFFAOYSA-N 0.000 description 1

- 239000005700 Putrescine Substances 0.000 description 1

- ZKURGBYDCVNWKH-UHFFFAOYSA-N [3,7-bis(dimethylamino)phenothiazin-10-yl]-phenylmethanone Chemical compound C12=CC=C(N(C)C)C=C2SC2=CC(N(C)C)=CC=C2N1C(=O)C1=CC=CC=C1 ZKURGBYDCVNWKH-UHFFFAOYSA-N 0.000 description 1

- ISKQADXMHQSTHK-UHFFFAOYSA-N [4-(aminomethyl)phenyl]methanamine Chemical compound NCC1=CC=C(CN)C=C1 ISKQADXMHQSTHK-UHFFFAOYSA-N 0.000 description 1

- CQQXCSFSYHAZOO-UHFFFAOYSA-L [acetyloxy(dioctyl)stannyl] acetate Chemical compound CCCCCCCC[Sn](OC(C)=O)(OC(C)=O)CCCCCCCC CQQXCSFSYHAZOO-UHFFFAOYSA-L 0.000 description 1

- UKLDJPRMSDWDSL-UHFFFAOYSA-L [dibutyl(dodecanoyloxy)stannyl] dodecanoate Chemical compound CCCCCCCCCCCC(=O)O[Sn](CCCC)(CCCC)OC(=O)CCCCCCCCCCC UKLDJPRMSDWDSL-UHFFFAOYSA-L 0.000 description 1

- 239000002250 absorbent Substances 0.000 description 1

- 230000002745 absorbent Effects 0.000 description 1

- 150000007824 aliphatic compounds Chemical class 0.000 description 1

- LHIJANUOQQMGNT-UHFFFAOYSA-N aminoethylethanolamine Chemical compound NCCNCCO LHIJANUOQQMGNT-UHFFFAOYSA-N 0.000 description 1

- 239000007864 aqueous solution Substances 0.000 description 1

- 229960000892 attapulgite Drugs 0.000 description 1

- 150000007514 bases Chemical class 0.000 description 1

- 125000006267 biphenyl group Chemical group 0.000 description 1

- OMWQUXGVXQELIX-UHFFFAOYSA-N bitoscanate Chemical compound S=C=NC1=CC=C(N=C=S)C=C1 OMWQUXGVXQELIX-UHFFFAOYSA-N 0.000 description 1

- 238000004061 bleaching Methods 0.000 description 1

- VPKDCDLSJZCGKE-UHFFFAOYSA-N carbodiimide group Chemical group N=C=N VPKDCDLSJZCGKE-UHFFFAOYSA-N 0.000 description 1

- 150000001718 carbodiimides Chemical class 0.000 description 1

- 125000004432 carbon atom Chemical group C* 0.000 description 1

- 239000001768 carboxy methyl cellulose Substances 0.000 description 1

- 235000010948 carboxy methyl cellulose Nutrition 0.000 description 1

- 239000008112 carboxymethyl-cellulose Substances 0.000 description 1

- 230000003197 catalytic effect Effects 0.000 description 1

- 125000003636 chemical group Chemical group 0.000 description 1

- 229920001577 copolymer Polymers 0.000 description 1

- PDXRQENMIVHKPI-UHFFFAOYSA-N cyclohexane-1,1-diol Chemical class OC1(O)CCCCC1 PDXRQENMIVHKPI-UHFFFAOYSA-N 0.000 description 1

- VKIRRGRTJUUZHS-UHFFFAOYSA-N cyclohexane-1,4-diamine Chemical compound NC1CCC(N)CC1 VKIRRGRTJUUZHS-UHFFFAOYSA-N 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- PNOXNTGLSKTMQO-UHFFFAOYSA-L diacetyloxytin Chemical compound CC(=O)O[Sn]OC(C)=O PNOXNTGLSKTMQO-UHFFFAOYSA-L 0.000 description 1

- 239000012975 dibutyltin dilaurate Substances 0.000 description 1

- 238000009792 diffusion process Methods 0.000 description 1

- 238000010790 dilution Methods 0.000 description 1

- 239000012895 dilution Substances 0.000 description 1

- VFFDVELHRCMPLY-UHFFFAOYSA-N dimethyldodecyl amine Natural products CC(C)CCCCCCCCCCCN VFFDVELHRCMPLY-UHFFFAOYSA-N 0.000 description 1

- 229920001971 elastomer Polymers 0.000 description 1

- 239000003995 emulsifying agent Substances 0.000 description 1

- 238000001704 evaporation Methods 0.000 description 1

- 230000008020 evaporation Effects 0.000 description 1

- 239000007789 gas Substances 0.000 description 1

- 125000000623 heterocyclic group Chemical group 0.000 description 1

- ZWGTVKDEOPDFGW-UHFFFAOYSA-N hexadecylazanium;chloride Chemical compound [Cl-].CCCCCCCCCCCCCCCC[NH3+] ZWGTVKDEOPDFGW-UHFFFAOYSA-N 0.000 description 1

- FUZZWVXGSFPDMH-UHFFFAOYSA-M hexanoate Chemical compound CCCCCC([O-])=O FUZZWVXGSFPDMH-UHFFFAOYSA-M 0.000 description 1

- 229910052739 hydrogen Inorganic materials 0.000 description 1

- 239000001257 hydrogen Substances 0.000 description 1

- 150000002440 hydroxy compounds Chemical class 0.000 description 1

- HLJDOURGTRAFHE-UHFFFAOYSA-N isocyanic acid;3,5,5-trimethylcyclohex-2-en-1-one Chemical compound N=C=O.N=C=O.CC1=CC(=O)CC(C)(C)C1 HLJDOURGTRAFHE-UHFFFAOYSA-N 0.000 description 1

- 239000003350 kerosene Substances 0.000 description 1

- 239000004922 lacquer Substances 0.000 description 1

- 229910052751 metal Inorganic materials 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- 150000002736 metal compounds Chemical class 0.000 description 1

- CRVGTESFCCXCTH-UHFFFAOYSA-N methyl diethanolamine Chemical compound OCCN(C)CCO CRVGTESFCCXCTH-UHFFFAOYSA-N 0.000 description 1

- 238000002156 mixing Methods 0.000 description 1

- VGIVLIHKENZQHQ-UHFFFAOYSA-N n,n,n',n'-tetramethylmethanediamine Chemical compound CN(C)CN(C)C VGIVLIHKENZQHQ-UHFFFAOYSA-N 0.000 description 1

- CIXSDMKDSYXUMJ-UHFFFAOYSA-N n,n-diethylcyclohexanamine Chemical compound CCN(CC)C1CCCCC1 CIXSDMKDSYXUMJ-UHFFFAOYSA-N 0.000 description 1

- YWWNNLPSZSEZNZ-UHFFFAOYSA-N n,n-dimethyldecan-1-amine Chemical compound CCCCCCCCCCN(C)C YWWNNLPSZSEZNZ-UHFFFAOYSA-N 0.000 description 1

- YWFWDNVOPHGWMX-UHFFFAOYSA-N n,n-dimethyldodecan-1-amine Chemical compound CCCCCCCCCCCCN(C)C YWFWDNVOPHGWMX-UHFFFAOYSA-N 0.000 description 1

- SFBHPFQSSDCYSL-UHFFFAOYSA-N n,n-dimethyltetradecan-1-amine Chemical compound CCCCCCCCCCCCCCN(C)C SFBHPFQSSDCYSL-UHFFFAOYSA-N 0.000 description 1

- SYSQUGFVNFXIIT-UHFFFAOYSA-N n-[4-(1,3-benzoxazol-2-yl)phenyl]-4-nitrobenzenesulfonamide Chemical class C1=CC([N+](=O)[O-])=CC=C1S(=O)(=O)NC1=CC=C(C=2OC3=CC=CC=C3N=2)C=C1 SYSQUGFVNFXIIT-UHFFFAOYSA-N 0.000 description 1

- VCNBIOXRVPVOPD-UHFFFAOYSA-L naphthalene-1-carboxylate;tin(2+) Chemical compound [Sn+2].C1=CC=C2C(C(=O)[O-])=CC=CC2=C1.C1=CC=C2C(C(=O)[O-])=CC=CC2=C1 VCNBIOXRVPVOPD-UHFFFAOYSA-L 0.000 description 1

- QJGQUHMNIGDVPM-UHFFFAOYSA-N nitrogen group Chemical class [N] QJGQUHMNIGDVPM-UHFFFAOYSA-N 0.000 description 1

- RNVCVTLRINQCPJ-UHFFFAOYSA-N o-toluidine Chemical compound CC1=CC=CC=C1N RNVCVTLRINQCPJ-UHFFFAOYSA-N 0.000 description 1

- TVMXDCGIABBOFY-UHFFFAOYSA-N octane Chemical compound CCCCCCCC TVMXDCGIABBOFY-UHFFFAOYSA-N 0.000 description 1

- RZXMPPFPUUCRFN-UHFFFAOYSA-N p-toluidine Chemical compound CC1=CC=C(N)C=C1 RZXMPPFPUUCRFN-UHFFFAOYSA-N 0.000 description 1

- 229910052625 palygorskite Inorganic materials 0.000 description 1

- WXZMFSXDPGVJKK-UHFFFAOYSA-N pentaerythritol Chemical compound OCC(CO)(CO)CO WXZMFSXDPGVJKK-UHFFFAOYSA-N 0.000 description 1

- 150000000111 pentazines Chemical class 0.000 description 1

- 239000003208 petroleum Substances 0.000 description 1

- 229920001568 phenolic resin Polymers 0.000 description 1

- 239000005011 phenolic resin Substances 0.000 description 1

- 150000003003 phosphines Chemical group 0.000 description 1

- 229910052698 phosphorus Inorganic materials 0.000 description 1

- 238000012643 polycondensation polymerization Methods 0.000 description 1

- 229920000728 polyester Polymers 0.000 description 1

- 229920005862 polyol Polymers 0.000 description 1

- 150000003077 polyols Chemical class 0.000 description 1

- 239000004814 polyurethane Substances 0.000 description 1

- 229920002635 polyurethane Polymers 0.000 description 1

- 235000019422 polyvinyl alcohol Nutrition 0.000 description 1

- 229920000036 polyvinylpyrrolidone Polymers 0.000 description 1

- 239000001267 polyvinylpyrrolidone Substances 0.000 description 1

- 235000013855 polyvinylpyrrolidone Nutrition 0.000 description 1

- 150000003873 salicylate salts Chemical class 0.000 description 1

- 150000003839 salts Chemical class 0.000 description 1

- 239000011877 solvent mixture Substances 0.000 description 1

- 238000006467 substitution reaction Methods 0.000 description 1

- 239000000758 substrate Substances 0.000 description 1

- 239000000725 suspension Substances 0.000 description 1

- 230000002123 temporal effect Effects 0.000 description 1

- 125000001302 tertiary amino group Chemical group 0.000 description 1

- FAGUFWYHJQFNRV-UHFFFAOYSA-N tetraethylenepentamine Chemical compound NCCNCCNCCNCCN FAGUFWYHJQFNRV-UHFFFAOYSA-N 0.000 description 1

- MNWRORMXBIWXCI-UHFFFAOYSA-N tetrakis(dimethylamido)titanium Chemical compound CN(C)[Ti](N(C)C)(N(C)C)N(C)C MNWRORMXBIWXCI-UHFFFAOYSA-N 0.000 description 1

- 150000004905 tetrazines Chemical class 0.000 description 1

- 239000010409 thin film Substances 0.000 description 1

- IUTCEZPPWBHGIX-UHFFFAOYSA-N tin(2+) Chemical compound [Sn+2] IUTCEZPPWBHGIX-UHFFFAOYSA-N 0.000 description 1

- 150000003918 triazines Chemical class 0.000 description 1

- IMFACGCPASFAPR-UHFFFAOYSA-N tributylamine Chemical compound CCCCN(CCCC)CCCC IMFACGCPASFAPR-UHFFFAOYSA-N 0.000 description 1

- TUQOTMZNTHZOKS-UHFFFAOYSA-N tributylphosphine Chemical compound CCCCP(CCCC)CCCC TUQOTMZNTHZOKS-UHFFFAOYSA-N 0.000 description 1

- IMNIMPAHZVJRPE-UHFFFAOYSA-N triethylenediamine Chemical compound C1CN2CCN1CC2 IMNIMPAHZVJRPE-UHFFFAOYSA-N 0.000 description 1

- 239000013638 trimer Substances 0.000 description 1

- QXJQHYBHAIHNGG-UHFFFAOYSA-N trimethylolethane Chemical compound OCC(C)(CO)CO QXJQHYBHAIHNGG-UHFFFAOYSA-N 0.000 description 1

- 235000015112 vegetable and seed oil Nutrition 0.000 description 1

- 239000008158 vegetable oil Substances 0.000 description 1

- 238000004383 yellowing Methods 0.000 description 1

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41M—PRINTING, DUPLICATING, MARKING, OR COPYING PROCESSES; COLOUR PRINTING

- B41M5/00—Duplicating or marking methods; Sheet materials for use therein

- B41M5/124—Duplicating or marking methods; Sheet materials for use therein using pressure to make a masked colour visible, e.g. to make a coloured support visible, to create an opaque or transparent pattern, or to form colour by uniting colour-forming components

- B41M5/165—Duplicating or marking methods; Sheet materials for use therein using pressure to make a masked colour visible, e.g. to make a coloured support visible, to create an opaque or transparent pattern, or to form colour by uniting colour-forming components characterised by the use of microcapsules; Special solvents for incorporating the ingredients

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J13/00—Colloid chemistry, e.g. the production of colloidal materials or their solutions, not otherwise provided for; Making microcapsules or microballoons

- B01J13/02—Making microcapsules or microballoons

- B01J13/06—Making microcapsules or microballoons by phase separation

- B01J13/14—Polymerisation; cross-linking

- B01J13/16—Interfacial polymerisation

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G18/00—Polymeric products of isocyanates or isothiocyanates

- C08G18/06—Polymeric products of isocyanates or isothiocyanates with compounds having active hydrogen

- C08G18/08—Processes

- C08G18/0838—Manufacture of polymers in the presence of non-reactive compounds

- C08G18/0842—Manufacture of polymers in the presence of non-reactive compounds in the presence of liquid diluents

- C08G18/0861—Manufacture of polymers in the presence of non-reactive compounds in the presence of liquid diluents in the presence of a dispersing phase for the polymers or a phase dispersed in the polymers

- C08G18/0866—Manufacture of polymers in the presence of non-reactive compounds in the presence of liquid diluents in the presence of a dispersing phase for the polymers or a phase dispersed in the polymers the dispersing or dispersed phase being an aqueous medium

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G18/00—Polymeric products of isocyanates or isothiocyanates

- C08G18/06—Polymeric products of isocyanates or isothiocyanates with compounds having active hydrogen

- C08G18/28—Polymeric products of isocyanates or isothiocyanates with compounds having active hydrogen characterised by the compounds used containing active hydrogen

- C08G18/30—Low-molecular-weight compounds

- C08G18/32—Polyhydroxy compounds; Polyamines; Hydroxyamines

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G18/00—Polymeric products of isocyanates or isothiocyanates

- C08G18/06—Polymeric products of isocyanates or isothiocyanates with compounds having active hydrogen

- C08G18/70—Polymeric products of isocyanates or isothiocyanates with compounds having active hydrogen characterised by the isocyanates or isothiocyanates used

- C08G18/72—Polyisocyanates or polyisothiocyanates

- C08G18/77—Polyisocyanates or polyisothiocyanates having heteroatoms in addition to the isocyanate or isothiocyanate nitrogen and oxygen or sulfur

- C08G18/78—Nitrogen

- C08G18/79—Nitrogen characterised by the polyisocyanates used, these having groups formed by oligomerisation of isocyanates or isothiocyanates

- C08G18/791—Nitrogen characterised by the polyisocyanates used, these having groups formed by oligomerisation of isocyanates or isothiocyanates containing isocyanurate groups

Definitions

- Plastics are essentially manufactured using three different processes, namely polymerization, polycondensation and polyaddition.

- polycondensation combines polyfunctional molecules with the elimination of low molecular weight products such as water, alcohol, carbon dioxide etc.

- Low temperatures and catalysts are often required to obtain high molecular weights. Any intermediate stages can be intercepted, which can only be converted into the desired final state later.

- diisocyanate polyaddition process diisocyanates are reacted with compounds that have two reactive hydrogen atoms. By shifting the hydrogen atoms of the compound to the nitrogen atoms of the diisocyanate, the compound is then added to the carbon atoms of the diisocyanate groups.

- microcapsules which contain an oily liquid

- polymers are produced by polyaddition of di- or polyols to di- or polyisocyanates.

- DE-PS-2 617 747 polymers are obtained by converting polyisocyanates under the action of a catalyst and with the elimination of carbon dioxide by condensation polymerization into polymers linked by carbodiimide groups.

- DE-PS-2 738 509 the polymer is obtained by adding one mole of carbon dioxide to two moles of diisocyanate to form 2,4,6-triketo-1,3,5-oxadiazine diisocyanate. It is also known from DE-AS-1 519 853 to use a monomeric polyisocyanate instead of a polymer for the capsule wall formation.

- the film-forming polymer leads to a capsule wall which is insufficiently fragile, so that a copy paper set produced therefrom only permits a few good copies.

- DE-PS-2 617 747 a 15-hour, complex process is required to produce the polymeric carbodiimide, which process also leads to a polymer whose chain length is difficult to control, so that the microcapsules produced therefrom are too tight show low pressure sensitivity, d. H. only partially emptied when exposed to pressure.

- a writing set usually consists of a first page, one or more middle pages and a closing page.

- the CB layer consists of the microcapsules mentioned, which are filled with a liquid that evaporates only slightly. which in turn contains a dye precursor or dye dissolved.

- the dye former is a colorless substance that only comes into contact with e.g. B. acidic components develop into a dye.

- the capsule wall is broken so that the color former comes into contact with the CF layer which contains acidic components such as phenolic resins, salicylates, bleaching earth, attapulgite, etc., so that the color former develops into a colored marking becomes.

- acidic components such as phenolic resins, salicylates, bleaching earth, attapulgite, etc.

- Such a chemical reaction paper is generally produced in such a way that the resulting aqueous microcapsule dispersions are applied to CF paper coated from the aqueous phase during paper production.

- tertiary amines in aliphatic and hydroaromatic isocyanates only catalyze the isocyanate reactions which proceed with hydrogen shift, ie the reaction of the isocyanate group with OH or NH 2 groups or with water, but not autopolymerization aromatic isocyanates can be polymerized under such conditions, ie the isocyanate groups react with one another to form a ring, for example it is possible to convert tolylene diisocyanate (TDI) into a dimeric, trimeric or higher molecular weight polyisocyanate by means of polymerization.

- TDI tolylene diisocyanate

- Desmodur® TT Bayer leaflets Desmodur® TT, HL, IT and IT 1251.

- Desmodur® is used to harden Desmophen®, a polyhydroxyl-containing polyester, with the formation of so-called DD lacquers.

- EP-A-40 770 discloses the production of microcapsule suspensions for carbonless reaction papers by the interfacial polyaddition process from isocyanurate-modified aliphatic polyisocyanates and H-active compounds. Corresponding processes are described in FR-A-2 498 474 and EP-A-37477. These processes have in common that they use isocyanurate-modified polyisocyanates for the formation of capsule walls, which are liquid, low-molecular-weight oligomers, in particular trimers. The use of such oligomeric polyisocyanates for the capsule wall production of microcapsules for carbonless reaction papers does not guarantee that diffusion-resistant and pressure and heat-stable microcapsules can be obtained.

- the object of the invention is to provide starting materials for the production of microcapsules for carbonless reaction papers which, while maintaining the necessary writing pressure sensitivity, deliver pressure-stable plastic microcapsules with heat-resistant and diffusion-tight capsule walls.

- the polymerizable compounds with at least two isocyanate or isothiocyanate groups that can be used to prepare the polyiso (thio) cyanurate can be aliphatic, cycloaliphatic, hydroaromatic, aromatic or heterocyclic di- or polyisocyanates or di- and polyisothiocyanates and their substitution products. Aromatic diisocyanates are preferred.

- the catalyst is basic or must be able to develop a basic character.

- the basic catalyst must be free of active hydrogen atoms

- Copolymers can also be prepared by using mixtures of different polymerizable compounds containing at least two isocyanate or isothiocyanate groups, which is surprising d to consider that the formation of the polymers usable according to the invention requires a relatively large amount of the basic catalyst in order to initiate and complete the autopolymerization, frequently of 10 and more% by weight, based on the polymerizable compound containing isocyanate or isothiocyanate groups .

- the temporal exothermic course of the polymerization is directly proportional to the amount of the basic catalyst.

- the basic catalysts used are preferably tertiary nitrogen-containing, saturated compounds, both substituted and unsubstituted aliphatic compounds which, in addition to nitrogen, also contain other heteroatoms, such as O, P, S, Ti, Si, mono-, bi- or polycyclic heterocyclic compounds, substituted mono-, bi- or polycyclic heterocyclic compounds as well as substituted or unsubstituted mono-, bi- or polycyclic heterocyclic compounds which contain other heteroatoms besides nitrogen, such as O, S, Si, Ti.

- Tertiary amino phosphines for example hexamethyltriaminophosphine.

- 1,8-bis (dimethylamino) naphthalene (N, N, N ', N'-tetramethyl-1,8-naphthalenediamine), 1-aza-4,6-dioxabicyclo- (3,3,0 ) octane, 1,4-diaza-bicyclo- (2,2,2) octane, hexamethylenetetramine, N, N-dimethylcyclohexylamine, N, N-diethylcyclohexylamine and N, N-dimethylpiperazine.

- 1,3,5-N-substituted hexahydro-triazines such as 1,3,5-trimethylhexahydro-triazine, 1,3,5-triethyl-hexahydrotriazine, 1,3,5-tripropyl-hexahydro-triazine, 1,3, 5-triisopropyl-hexahydro-triazine, 1,3,5-tributyl-hexahydrotriazine, 1,3,5-trioctyl-hexahydro-triazine and 1,3,5-tribenzyl-hexahydro-triazine.

- N-substituted, saturated triazines, tetrazines, pentazines N-substituted, saturated triazines, tetrazines, pentazines.

- Tertiary fatty amines such as Genamin® (manufactured by the Hoechst ink works), dimethylstearylamine, dimethyldecylamine, dimethyldodecylamine, dimethyltetradecylamine, dimethylhexadecylamine and dimethyloctadecylamine.

- Quaternary ammonium salts which, when heated, become tertiary amines, such as hexadecylammonium chloride, stearyldimethylammonium chloride and distearyldimethylammonium chloride.

- Inorganic and organic metal compounds of Sn, Al, Zn, Co and Cu in particular of Sn, such as tin (II) acetate, tin (II) oleate, tin (II) caproate, tin (II) naphthoate, dibutyltin diacetate, Dibutyltin dilaurate and dioctyltin diacetate.

- Examples of the monomers containing at least two isocyanate or isothiocyanate groups which can be used according to the invention are: ethylene diisocyanate, trimethylene diisocyanate, 1,4-tetramethylene diisocyanate, 1,6-hexamethylene diisocyanate, ethylene diisothiocyanate, tetramethylene diisothiocyanate, hexamethylene diisothiocyanate, 1,3-dihydroxybenzoate , 3-diisocyanate, cyclohexane-1,4-diisocyanate, 1,3-phenylene diisocyanate, 1,4-phenylene diisocyanate, mixtures of 1,3-phenylene diisocyanate and 1,4-phenylene diisocyanate, p-phenylene diisothiocyanate, xylylene-1,4-diisothiocyanate , 2,4-tolylene diisocyanate, 2,6-tolylene diiso

- diisocyanates capped at higher temperatures such as diphenylmethane-4,4'-diisocyanate-bis-phenol adduct (Hylene MP "from Du Pont) according to the following reaction scheme

- liquid or solid, hard, brittle, readily soluble, free isocyanate or isothiocyanate group-containing polymers In the case of aromatic di- or polyisocyanate starting materials, the polymers which can be used according to the invention are formed exothermally without the supply of external thermal energy, and specifically without the elimination of any low molecular weight products and thus without pressure.

- the range for the catalyst generally ranges from 1 to 35% by weight, preferably from 5 to 20% by weight, based on the polymerizable compound. With sluggish polymerization, however, heating can also be carried out or the catalyst content increased significantly. It is also possible to lower the catalyst content, for example if heat energy is simultaneously supplied from the outside.

- 1,3,5-trimethylhexahydrotriazine with a weight fraction of 10% by weight of catalyst provides a viscous, clear polymer within one hour, while 1,3,5-trioctylhexahydrotriazine provides a solid and forms higher molecular polymer. If the proportion of 1,3,5-trimethylhexahydrotriazine as a catalyst is increased from 10 to 20% by weight, a higher molecular weight, sticky polymer is obtained.

- a roughly the same higher molecular weight polymer is also obtained if thermal energy is applied instead of increasing the amount of catalyst.

- the mixture is heated to 150 ° C. until the viscosity increases further.

- the polymerization can be carried out either as a block or as a solvent polymerization, with a yield of approximately 100%.

- solvent polymerization where appropriate, a higher proportion of catalyst is used, the degree of polymerization of the polymer possibly being lower than in the case of block polymerization.

- the polymers are also obtained with very different degrees of polymerization.

- the molecular weight of the polymers to be used according to the invention is preferably at least 3000, in particular 3000-5000.

- the polymerization proceeds to form compounds with isocyanurate or isothiocyanurate rings which still have free iso (thio) cyanate groups and which, in turn, polymerize two monomeric diisocyanate or diisothiocyanate molecules with the next higher isocyanurate or isothiocyanurate ring Form molecular weight. Since the further formation of the isocyanurate or isothiocyanurate rings is spatially possible and depends on the respective catalyst and its amount, polymers with different chemical behavior, such as dissolving properties, etc., form.

- the polymers prepared in the manner described and containing at least two isocyanate or isothiocyanate groups are dissolved in an inert solvent or solvent mixture, it being possible to add a dye precursor or dye.

- the organic hydrophobic, oily phase thus formed is then mixed with an aqueous or hydrophilic phase which, in addition to emulsifying aids and / or protective colloids, such as polyvinyl alcohol, carboxymethyl cellulose or polyvinylpyrrolidone, either contains a dissolved or dispersed hardening agent.

- the mixing of the oily phase with the hydrophilic phase takes place under high turbulence, the size of the turbulence determining the diameter of the microcapsules obtained.

- the microcapsules can be produced continuously or batchwise. With increasing viscosity of the aqueous phase or with decreasing viscosity of the oily phase, the size of the capsules generally decreases.

- the process according to the invention for producing the microcapsule dispersion can be carried out using the “inline” technique.

- the oil phase and the aqueous phase are first fed separately to an emulsifying turbine by means of a forced metering pump and shortly before entering the emulsifying turbine, for. B. in a ratio of 2: 3, ie 40 wt .-% oil phase and 60 wt .-% aqueous phase, combined, with a flow volume of 1 200 to 1 500 I / h.

- the proportion of plastic capsules in the plastic capsule dispersion is about 35-40% by weight.

- the plastic capsule dispersion is subjected to chemical curing, the microcapsule dispersion preferably being heated for at least 30 minutes, preferably to 70-80 ° C. After cooling to room temperature, the capsule dispersion can then be used.

- microcapsule dispersions obtained by the process according to the invention are also suitable for the production of two-layer papers (self-contained papers) in which the dye precursors or formers in the microcapsules and the electron acceptor required for color formation in a layer arranged above or as a mixture with the microcapsules on the paper surface.

- the capsule dispersion produced according to the invention can be stored indefinitely.

- petroleum fractions are preferably used to dissolve the polymer or as capsule contents, in particular alkylbenzo derivatives, chlorinated diphenyls, ethylated mono-, di- or tridiphenyls, monoisopropyldiphenyl, compounds of the diarylethane type, alkylnaphthalenes, benzoic esters, such as ethyl benzoate or benzoic acid ester such as dibutyl phthalate, chlorinated paraffins, kerosene and mixtures thereof.

- alkylbenzo derivatives chlorinated diphenyls, ethylated mono-, di- or tridiphenyls, monoisopropyldiphenyl, compounds of the diarylethane type, alkylnaphthalenes, benzoic esters, such as ethyl benzoate or benzoic acid ester such as dibutyl phthalate, chlorinated paraffins, kerosene and mixtures thereof.

- Acid-activatable dye formers which are also referred to as leuco bases and represent colorless, basic products, are preferably used as dye precursors or formers.

- Preferred dye formers are crystal violet lactone, 3,3-bis (para-dimethylaminophenyl), 6-dimethylaminophthalide and benzoyl leukomethylene blue.

- the hardening, d. H. a solid capsule wall is formed by polyreaction of the free isocyanate or isothiocyanate groups of the polymer and the organic surface area phase of the dispersion or emulsion with the hardening agent present in the hydrophilic phase.

- Water, aliphatic, cycloaliphatic or aromatic di- and polyhydroxy compounds, aliphatic, cycloaliphatic or aromatic di- or polyamine hydroxy compounds or aliphatic, cycloaliphatic or aromatic di- or polyamines are preferably used as curing agents, for example propane-1,3-diol, Cyclohexanediols, 1,4-diaminocyclohexane, N-methyldiethanolamine, N, N'-bis (2-aminoethyl) ethylenediamine, N-ethyldiethanolamine, hexanetriol- (1,2,6), butanetriol- (1,2,4) , Trimethylolpropane, trimethylolethane, pentaerythritol, hydrazine and derivatives, hydrazinoethanol- (2), ethylenediamine- (1,2), diethylenetriamine, triethylenetetramine, tetraethylenepentamine, 2,4- or 2,

- polymerizable compounds having at least two isocyanate or isothiocyanate groups preference is given, for example, to large-scale di- and polyisocyanates

- Examples 1 to 10 relate to the production of the polymers, while Examples 11 and 12 relate to the production of the oily material forming the capsule content or to the production of a microcapsule dispersion.

- TDI TDI-dioxabicyclo (3,3,0) octane

- a viscous, clear polymer has formed with constant increase in the intrinsic temperature up to about 130 ° C. This is very solid and insoluble after cooling to room temperature. Due to the insolubility of the polymer, it is not possible to determine the molecular weight.

- TDI and 50 g benzoic acid ester are mixed in a lockable 350 ml Erlenmeyer flask. 7.5 g of 1,3,5-trioctylhexahydrotriazine (15% by weight) were added as catalyst with slow stirring and the flask was closed loosely. After approx. 1-4 h, a highly viscous solution of the polymer has formed with yellowing and exothermic heating to approx. 50 ° C. The increase in reaction and viscosity is not yet complete after 4 hours. A further 125 g of benzoic acid ester were added for further processing.

- the polymerization time to an insoluble rubbery polymer can be reduced very effectively, for example to 3 hours, by an extended heat pulse.

- the insolubility of the polymer obtained it is not possible to determine the molecular weight.

- the monomeric polyisocyanate and the catalyst are heated with gentle stirring in a 500 ml round-bottomed flask with an attachment in an oil bath.

- TDI TDI

- 20 g of dimethylhexadecylamine (Genamin® 16 R 302 D) (10% by weight) as catalyst. It is heated to an internal temperature of approx. 160-170 ° C. At an internal temperature of approx. 140 ° C there is a slight yellow coloration, after a heating period of 160-170 ° C it changes to a golden yellow color. After this heating period, the solution is of medium viscosity. The heating is interrupted and the solution is left to cool down to room temperature. The polymer formed is viscous. After standing for 24 hours, there is a heat pulse to 170 ° C, after which the polymer was very hard, solid and readily soluble after cooling to room temperature.

- Example 5 The procedure was as in Example 5, but instead of the tertiary fatty amine, dimethylhexadecylamine, the quaternary fatty amine salt distearyldimethylammonium chloride (Dodigen® DSAC) was used. A hard, solid, readily soluble, brownish-colored, cloudy polymer was also obtained.

- Dodigen® DSAC quaternary fatty amine salt distearyldimethylammonium chloride

- TDI dimer (Desmodur® TT) were used to form the monomeric polyisocyanate and 20 g of hexamethylenetetramine (10% by weight) as a catalyst. It was heated to 150-180 ° C to convert the solid dimer into the liquid monomer. After a heating time of about 2-3 hours at this temperature and subsequent cooling to room temperature, a yellow to reddish, solid, brittle, soluble polymer has formed. The polymer can be dissolved directly for further processing. However, it is easier to add the cold solvent to the viscous polymerization immediately after the end of the heating period at 160-170 ° C.

- the polymers prepared in the manner described are dissolved for further use in a non-volatile, inert solvent and diluted with an oily liquid which contains a dye former in a weight ratio of 1: 6, preferably 1: 8 to 1:12.

- a benzoic acid ester is preferably used as the solvent for the polymer;

- the oily liquid consists, for example, of alkylnaphthalenes, which contain about 6% by weight - 12% by weight of dye former.

- oily liquid prepared according to Example 11 100 g of the oily liquid prepared according to Example 11 with the polymer, for example a polymer prepared according to Examples 1, 3, 4, 5, 6, 7, 8 or 9, are quickly added to a 500 ml beaker containing 150 ml contains a 3% polyvinyl alcohol solution as an emulsifier and protective colloid.

- emulsification is then carried out for 1-2 minutes at 8,000 revolutions per minute with ice cooling, the oil droplets receiving an average particle size of 1 to 10 ⁇ m.

- the emulsion obtained is then transferred to a second 1,000 ml beaker containing an approximately 1.5% aqueous solution of a polyamine, for example diethylenetriamine, or a polyhydroxy compound, for example trimethylolpropane, quickly and with good stirring with an infinitely variable propeller stirrer, the solution then being heated to approx. 70-80 ° C and kept at this temperature for approx. 30-60 min for firm capsule wall formation or hardening.

- the capsule dispersion obtained has a capsule content of approximately 30 to 35% and is used for spreading on a flat, in particular absorbent carrier, for example paper. It should be mentioned that it is not difficult to produce higher capsule concentrations, for example 50%.

Landscapes

- Chemical & Material Sciences (AREA)

- Organic Chemistry (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Health & Medical Sciences (AREA)

- Medicinal Chemistry (AREA)

- Polymers & Plastics (AREA)

- Dispersion Chemistry (AREA)

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Polyurethanes Or Polyureas (AREA)

Description

- Kunststoffe werden im wesentlichen nach drei verschiedenen Verfahren hergestellt, nämlich durch Polymerisation, Polykondensation und Polyaddition.

- Bei der Polymerisation werden aus ungesättigten polymerisationsfähigen Verbindungen unter Aufspaltung der Doppelbindungen höher molekulare Polymerisate erhalten, in denen gleiche monomere Einheiten aneinandergereiht sind. Diese echte Polymerisation verläuft im allgemeinen exotherm ohne Abspaltung irgendwelcher niedrigmolekularer Produkte, wie Wasser, Alkohol, Kohlendioxid usw.

- Bei der Polykondensation werden demgegenüber polyfunktionelle Moleküle unter Abspaltung niedrigmolekularer Produkte, wie Wasser, Alkohol, Kohlendioxid usw. miteinander verknüpft. Um hohe Molekulargewichte zu erhalten, sind oft hohe Temperaturen und Katalysatoren erforderlich. Es lassen sich beliebige Zwischenstufen abfangen, die erst später in den gewünschten Endzustand übergeführt werden können.

- Bei der Polyaddition, dem sogenannten Diisocyanat-Polyadditionsverfahren, werden Diisocyanate mit Verbindungen umgesetzt, die zwei reaktionsfähige Wasserstoffatome aufweisen. Unter Verschiebung der Wasserstoffatome der Verbindung an die Stickstoffatome des Diisocyanats erfolgt dann die Addition der Verbindung an die Kohlenstoffatome der Diisocyanat-Gruppen.

- Zur Herstellung von Mikrokapseln, welche eine ölige Flüssigkeit enthalten, ist es bekannt, das den Kapselinhalt bildende Material in einer hydrophilen Phase unter hoher Turbulenz zusammen mit einem freie Isocyanat-Gruppen enthaltenden Polymeren zu emulgieren und zur Kapselwandbildung das Polymere an der Grenzflächenphase durch Reaktion der freien Isocyanat-Gruppen mit einem in der hydrophilen Phase enthaltenen polyfunktionellen Härtungsmittel auszuhärten.

- Zur Ausbildung der Mikrokapselwände werden, wie die Zusammenfassung auf Seiten 6/7 der DE-OS-3 011 709 zeigt, ausschließlich Polykondensate und Polyadditionsprodukte eingesetzt.

- Nach der DE-AS-1 519 853 und der DE-PS-2 311 712 werden Polymere durch Polyaddition von Di-oder Polyolen an Di- oder Polyisocyanate hergestellt. Nach der DE-PS-2 617 747 werden Polymere erhalten, indem Polyisocyanate unter Einwirkung eines Katalysators und unter Abspaltung von Kohlendioxid durch kondensierende Polymerisation in durch Carbodiimid-Gruppen verknüpfte Polymere übergeführt werden. Nach der DE-PS-2 738 509 wird das Polymere durch Addition eines Mols Kohlendioxid an zwei Mole Diisocyanat unter Bildung von 2,4,6-Triketo-1,3,5-oxadiazin-diisocyanat erhalten. Auch ist es nach der DE-AS-1 519 853 bekannt, ein monomeres Polyisocyanat anstelle eines Polymeren für die Kapselwandbildung einzusetzen.

- Die bekannte Verfahren weisen jedoch erhebliche Nachteile auf. So muß bei dem Verfahren nach der DE-PS-2 738 509 ein Druckautoklav für die Umsetzung mit dem CO2-Gas eingesetzt werden. Weiterhin muß das gebildete 2,4,6-Triketo-1,3,5-oxadiazin-diisocyanat isoliert und durch aufwendige Dünnschichtverdampfung gereinigt werden, und zwar mit einem erheblichen Ausbeuteverlust.

- Bei den Verfahren nach der DE-AS-1 519 853 sowie der DE-PS-2 311 712 führt das filmbildende Polymere zu einer Kapselwand, die nur ungenügend zerbrechlich ist, so daß ein daraus hergestellter Durchschreibepapiersatz nur wenige gute Kopien zuläßt. Bei dem Verfahren nach der DE-PS-2 617 747 ist zur Herstellung des polymeren Carbodiimids ein 15-stündiger, aufwendiger Prozeß erforderlich, der zudem zu einem Polymeren führt, dessen Kettenlänge nur schwierig zu steuern ist, so daß die daraus hergestellten Mikrokapseln eine zu geringe Drucksensibilität zeigen, d. h. bei Druckeinwirkung nur zum Teil entleert werden.

- Weiterhin verlaufen die bekannten Verfahren endotherm, wobei zum Teil enorme Energiemengen zugeführt werden müssen.

- Ein wichtiges Anwendungsgebiet derartiger Mikrokapseln bilden die chemischen Reaktionsdurchschreibepapiere, die seit einigen Jahren ihren festen Platz auf dem Markt gefunden haben. Sie weisen eine Geberschicht (CB = coated back) und eine Nehmerschicht (CF = coated front) auf. Zur Ausbildung eines Schriftbildes werden diese beiden Schichten unter Anwendung von Druck mittels eines Schreibwerkzeuges miteinander in Kontakt gebracht. Ein Schreibsatz besteht dabei in der Regel aus einem Erstblatt, einem oder mehreren Mittelblättern und einem Schlußblatt. Die CF-Schicht und die CB-Schicht können übereinander oder getrennt voneinander (Vorder- und Rückseite = CFB) auf einem Papiersubstrat angeordnet werden. Die CB-Schicht besteht dabei aus den erwähnten Mikrokapseln, die mit einer nur wenig verdunstenden Flüssigkeit gefüllt sind. die ihrerseits einen Farbstoffvorläufer bzw. -bildner gelöst enthält. Bei dem Farbstoffbildner handelt es sich dabei um einen farblosen Stoff, der erst in Kontakt mit z. B. sauren Bestandteilen sich zu einem Farbstoff entwickelt. Unter Anwendung von Druck mit dem Schreibwerkzeug wird die Kapselwand zerbrochen, so daß der Farbbildner in Kontakt mit der CF-Schicht gelangt, die saure Bestandteile, wie Phenolharze, Salicylate, Bleicherden, Attapulgit usw. enthält, so daß der Farbbildner zu einer farbigen Markierung entwickelt wird. Die Herstellung eines solchen chemischen Reaktionspapiers geschieht im allgemeinen in der Weise, daß die anfallenden wäßrigen Mikrokapseldispersionen auf ein bei der Papierherstellung aus wäßriger Phase beschichtetes CF-Papier aufgetragen werden.

- Es ist bekannt, daß alle Isocyanat-Reaktionen von katalytischen Einflüssen außerordentlich abhängig sind. So wirken beispielsweise basische Verbindungen und Metallsalze reaktionsbeschleunigen (vgl. « Bayer Kunststoffe Taschenbuch », Ausgabe 1955, Seite 34). Der Einfluß solcher Katalysatoren z. B. bei der Herstellung von Polyurethanen ist hinlänglich bekannt (vgl. DE-PS-2 311 712, Spalten 7 und 8). Nach dem « Bayer Kunststoffe Taschenbuch " katalysieren tertiäre Amine bei aliphatischen und hydroaromatischen Isocyanaten jedoch nur die unter Wasserstoffverschiebung verlaufenden Isocyanat-Reaktionen, also die Reaktion der Isocyanat-Gruppe mit OH- oder NH2-Gruppen oder mit Wasser, nicht aber die Autopolymerisation. Hingegen sind aromatische Isocyanate unter solchen Bedingungen polymerisierbar d. h. die Isocyanatgruppen reagieren unter Ringbildung untereinander. So ist es z. B. möglich, Toluylendiisocyanat (TDI) durch Polymerisation in ein dimeres, trimeres oder höher molekulares Polyisocyanat überzuführen. Derartige polymere Isocyanate sind in den « Bayer Merkblättern über Desmodur® TT, HL, IT und IT 1251 beschrieben. Desmodur® dient dabei zur Härtung von Desmophen®, einem polyhydroxylgruppenhaltigen Polyester, unter Bildung sogenannter DD-Lacke.

- Aus der EP-A-40 770 ist die Herstellung von Mikrokapselsuspensionen für Reaktionsdurchschreibepapiere nach dem Grenzflächenpolyadditionsverfahren aus isocyanuratmodifizierten aliphatischen Polyisocyanaten und H-aktiven Verbindungen bekannt. Entsprechende Verfahren beschreiben die FR-A-2 498 474 und die EP-A-37477. Gemeinsam ist diesen Verfahren, daß sie zur Kapselwandbildung isocyanuratmodifizierte Polyisocyanate einsetzen, bei denen es sich um flüssige, niedrigmolekulare Oligomere, insbesondere Trimere, handelt. Der Einsatz solcher oligomerer Polyisocyanate zur Kapselwandherstellung von Mikrokapseln für Reaktionsdurchschreibepapiere gewährleistet nicht, daß damit diffusionsfeste sowie druck- und wärmestabile Mikrokapseln erhalten werden können.

- Aufgabe der Erfindung ist demgegenüber die Bereitstellung von Ausgangsmaterialien zur Herstellung von Mikrokapseln für Reaktionsdurchschreibepapiere, die unter Erhaltung der notwendigen Schreibdrucksensibilität druckstabile Kunststoffmikrokapseln mit wärmebeständigen und diffusionsdichten Kapselwänden liefern.

- Es wurde nun gefunden, daß sich als Ausgangsmaterialien zur Herstellung von Mikrokapseln für chemische Reaktionsdurchschreibepapiere in hervorragender Weise freie Isocyanat- oder Isothiocyanat-Gruppen enthaltende Polymerisate eignen, die durch echte Polymerisation mindestens einer Verbindung mit wenigstens zwei Isocyanat- oder Isothiocyanat-Gruppen in Gegenwart eines basischen Katalysators hergestellt wurden und die mindestens eines der beiden folgenden Merkmale erfüllen :

- a) das Molekulargewicht beträgt mindestens 3000,

- b) das Polyiso(thio)cyanurat ist bei Raumtemperatur fest.

- Bei den zur Herstellung der erfindungsgemäß verwendbaren Polyiso(thio)cyanurat (im folgenden als « Polymerisate bezeichnet mit freien Isocyanat- oder Isothiocyanat-Gruppen einsetzbaren polymerisationsfähigen Verbindungen mit mindestens zwei Isocyanat- oder Isothiocyanat-Gruppen kann es sich um aliphatische, cycloaliphatische, hydroaromatische, aromatische oder heterocyclische Di- oder Polyisocyanate bzw. Di- und Polyisothiocyanate sowie um deren Substitutionsprodukte handeln. Aromatische Diisocyanate werden bevorzugt. Der Katalysator ist basisch oder muß einen basischen Charakter entwickeln können. Wie dem Fachmann bekannt ist, muß der basische Katalysator frei von aktiven Wasserstoffatomen sein, d. h. solchen Wasserstoffatomen, die durch Natrium substituierbar sind. Durch Verwendung von Gemischen von wenigstens zwei Isocyanat- oder Isothiocyanat-Gruppen enthaltenden verschieden polymerisationsfähigen Verbindungen können auch Mischpolymerisate hergestellt werden. Es ist als überraschend anzusehen, daß zur Bildung der erfindungsgemäß verwendbaren Polymerisate eine relativ große Menge des basischen Katalysators erforderlich ist, um die Autopolymerisation auszulösen und zu vollenden, häufig von 10 und mehr Gew.-%, bezogen auf die Isocyanat- oder Isothiocyanat-Gruppen enthaltende polymerisationsfähige Verbindung. Der zeitliche exotherme Ablauf der Polymerisation ist dabei zur Menge des basischen Katalysators direkt proportional.

- Als basische Katalysatoren werden bevorzugt tertiären Stickstoff enthaltende, gesättigte Verbindungen verwendet, und zwar sowohl substituierte als auch nicht-substituierte aliphatische Verbindungen, die neben Sitckstoff noch andere Heteroatome, wie O, P, S, Ti, Si, enthalten, mono-, bi- oder polycyclische heterocyclische Verbindungen, substituierte mono-, bi- oder polycyclische heterocyclische Verbindungen sowie substituierte oder nicht-substituierte mono-, bi- oder polycyclische heterocyclische Verbindungen, die außer Stickstoff noch andere Heteroatome, wie O, S, Si, Ti, enthalten.

- Die verwendeten Katalysatoren können den unterschiedlichsten chemischen Stoffgruppen angehören. Als Beispiele können genannt werden :

- Tertiäre Phosphine, beispielsweise Trialkylphosphine, wie Trimethylphosphin, Triethylphosphin, Tributylphosphin ; Triarylphosphine, wie Triphenylphosphin und Dialkylbenzylphosphin.

- Tertiäre Amino-Phosphine, beispielsweise Hexamethyltriaminophosphin.

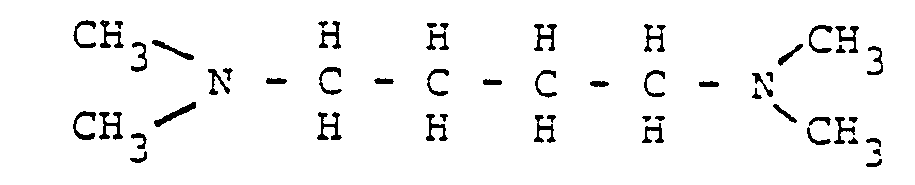

- Tertiäre Amine, beispielsweise Triethylamin, Tributylamin, N-Methylmorpholin, N-Ethylmorpholin, N-Fettalkylmorpholin sowie Bis-(dimethylamino)-methan :

- (Siehe Formel Seite 4 f.)

- Bis-(dimethylamino)-propan

- Bis-(dimethylamino)-butan

- Bis-(dimethylamino)-hexan

- 1,8-Bis-(dimethylamino)-naphthalin, (N,N,N',N'-Tetramethyl-1,8-naphthalindiamin), 1-Aza-4,6-dioxa- bicyclo-(3,3,0)-octan, 1,4-Diaza-bicyclo-(2,2,2)-octan, Hexamethylentetramin, N,N-Dimethylcyclohexylamin, N,N-Diethylcyclohexylamin und N,N-Dimethylpiperazin.

- 1,3,5-N-substituierte Hexahydro-Triazine, wie 1,3,5-Trimethylhexahydro-triazin, 1,3,5-Triethyl-hexahydrotriazin, 1,3,5-Tripropyl-hexahydro-triazin, 1,3,5-Triisopropyl-hexahydro-triazin, 1,3,5-Tributyl-hexahydrotriazin, 1,3,5-Trioctyl-hexahydro-triazin und 1,3,5-Tribenzyl-hexahydro-triazin.

- N-substituierte, gesättigte Triazine, Tetrazine, Pentazine.

- Tertiäre Fettamine, wie Genamin® (hergestellt von den Farbwerken Hoechst), Dimethylstearylamin, Dimethyldecylamin, Dimethyldodecylamin, Dimethyltetradecylamin, Dimethylhexadecylamin und Dimethyloctadecylamin.

- Tertiäre Amine mit Heteroatomen, wie

-

- Quartäre Ammoniumsalze, die bei Erwärmung in tertiäre Amine übergehen, wie Hexadecylammoniumchlorid, Stearyldimethylammoniumchlorid und Distearyldimethylammoniumchlorid.

- Anorganische und organische Metallverbindungen von Sn, Al, Zn, Co und Cu, insbesondere von Sn, wie Zinn(II)-acetat, Zin(II)-oleat, Zinn(II)-caproat, Zinn(II)-naphthoat, Dibutylzinndiacetat, Dibutylzinndilaurat und Dioctylzinndiacetat.

- Beispiele für die erfindungsgemäß einsetzbaren mindestens zwei Isocyanat- oder Isothiocyanat-Gruppen enthaltenden Monomeren sind: Ethylendiisocyanat, Trimethylendiisocyanat, 1,4-Tetramethylendiisocyanat, 1,6-Hexamethylendiisocyanat, Ethylendiisothiocyanat, Tetramethylendiisothiocyanat, Hexamethylendiisothiocyanat, Cydobutan-1,3-diisocyanat, Cyclohexan-1,3-diisocyanat, Cyclohexan-1,4-diisocyanat, 1,3-Phenylendiisocyanat, 1,4-Phenytendiisocyanat, Gemische von 1,3-Phenylendiisocyanat und 1,4-Phenylendiisocyanat, p-Phenylendiisothiocyanat, Xylylen-1,4-diisothiocyanat, 2,4-Toluytlendiisocyanat, 2,6-Tolyulendiisocyanat, Gemische von 2,4-Toluylendiisocyanat und 2,6-Toluylendiisocyanat, Xylylen-1,4-diisocyanat, Xylylen-1,3-diisocyanat sowie Gemische von Xylylen-1,4-diisocyanat und Xylylen-1,3-diisocyanat, 2,4-Hexahydrotoluylendiisocyanat, 2,6-Hexahydrotoluylendiisocyanat, Gemische von 2,4-Hexahydrotoluylendiisocyanat und 2,6-Hexahydrotoluylendiisocyanat, Hexahydro-1,3-phenyiendiisocy- anat, Hexahydro-1,4-phenylendiisocyanat, Gemische von Hexahydro-1,4-phenylendiisocyanat und Hexahydro-1,4-phenylendiisocyanat, 1,3-Diisocyanatobenzol, 1,3,5-Trimethylbenzol-2,4-diisocyanat, 1,3,5-Tri- isopropylbenzol-2,4-diisocyanat, Diphenylmethan-4,4'-diisocyanat, 3,3'-Dimethyldiphenylmethan-4,4'-diisocyanat, 4,4'-Diphenylpropandiisocyanat, Naphthy!en-1,4-diisocyanat, Naphthylen-1,5-diisocyanat, Triphenylmethan-4,4',4"-triisocyanat, Totuy!en-2,4,6-triisocyanat, Dimethyldiphenylmethan-2,2',5,5'-tetraiso- cyanat.

- Neben von vorneherein als Monomere vorliegenden Isocyanat- oder Isothiocyanat-Gruppen enthaltenden polymerisationsfähigen Verbindungen können auch Verbindungen eingesetzt werden, aus denen bei Erwärmung mindestens zwei Isocyanat- oder Isothiocyanat-Gruppen enthaltende Monomere freigesetzt werden, beispielsweise bei etwa 150°C aufspaltbare dimere Polycyanate, wie dimeres Toluylendiisocyanat (Desmodur TT®, Bayer Werke Leverkusen) gemäß folgendem Reaktionsschema

-

- In der geschilderten Weise können flüssige oder feste, harte, spröde, gut lösliche, freie Isocyanat-oder Isothiocyanat-Gruppen aufweisende Polymerisate erhalten werden. Im Falle von aromatischen Di-oder Polyisocyanatausgangsmaterialien erfolgt die Bildung der erfindungsgemäß einsetzbaren Polymerisate ohne Zufuhr von äußerer Wärmeenergie exotherm, und zwar ohne Abspaltung irgendwelcher niedrigmolekularer Produkte und damit drucklos.

- Der Bereich für den Katalysator reicht im allgemeinen von 1 bis 35 Gew.-%, vorzugsweise von 5 bis 20 Gew.-%, bezogen auf die polymerisationsfähige Verbindung. Bei träge ablaufender Polymerisation kann jedoch auch erwärmt oder der Katalysatorgehalt wesentlich erhöht werden. Auch ist es möglich, den Katalysatorgehalt zu senken, beispielsweise wenn gleichzeitig von außen Wärmeenergie zugeführt wird.

- Es wurde weiterhin festgestellt, daß neben der chemischen Struktur die Basizität des Katalysators von auschlaggebender Bedeutung ist.

- Zur Bestimmung der optimalen spezifischen Basizität wird vorteilhafterweise von solchen Verbindungen als Katalysator ausgegangen, die im homologen Bereich eng nebeneinanderliegen und zwischen stark basisch und schwach basisch eine gute Auswahl zulassen. Legt man z. B. die 1,3,5-Alkylhexahydrotriazine von 1,3,5-Trimethyl-1,3,5-trioctylhexahydrotriazin zugrunde, so nimmt in dieser Richtung die Basizität ab und die exotherme Polymerisation beispielsweise für Toluylendiisocyanat (TDI) zu, ohne daß äußere Wärme zugeführt werden muß.

- So liefert 1,3,5-Trimethylhexahydrotriazin mit einem Gewichtsanteil von 10 Gew.-% an Katalysator, bezogen auf die polymerisationsfähige Verbindung, ein zähflüssiges klares Polymerisat innerhalb einer Stunde, während 1,3,5-Trioctylhexahydrotriazin unter den gleichen Bedingungen ein festes und höher molekulares Polymerisat bildet. Erhöht man den Anteil des 1,3,5-Trimethylhexahydrotriazins als Katalysator von 10 auf 20 Gew.-%, so erhält man ein höher molekulares klebriges festes Polymerisat.

- Ein etwa gleiches höher molekulares Polymerisat wird auch dann erhalten, wenn man statt der Erhöhung der Katalysatormenge Wärmeenergie zuführt. So wird in diesem Fall beispielsweise auf 150°C bis zur weiteren Viskositätszunahme erhitzt.

- Es wurde auch festgestellt, daß es möglich ist, neben den reaktionsfähigen aromatischen Polyisocyanaten auch die träger reagierenden aliphatischen, cycloaliphatischen sowie hydroaromatischen Polyisocyanate und Polyisothiocyanate gegebenenfalls unter äußeras Wäsmezufuhs zu höher molekularen Polymerisaten zu polymerisieren, wobei tertiäre Aminophosphine sich als besonders vorteilhafte Katalysatoren erwiesen haben.

- Die Polymerisation kann sowohl als Block- wie als Lösungsmittel-Polymerisation durchgeführt werden, und zwar mit einer Ausbeute von ca. 100 %. Bei der Lösungsmittel-Polymerisation wird gegebenenfalls ein höherer Katalysatoranteil verwendet, wobei der Polymerisationsgrad des Polymerisats unter Umständen geringer ist als bei der Block-Polymerisation. Auch fallen die Polymerisate in Abhängigkeit von der polymerisationsfähigen Ausgangsverbindung mit sehr unterschiedlichem Polymerisationsgrad an. Das Molekulargewicht der erfindungsgemäß zu verwendenden Polymerisate beträgt vorzugsweise mindestens 3000, insbesondere 3000-5000.

- Die Polymerisation läuft unter Bildung von noch freie Iso(thio)cyanatgruppen aufweisenden Verbindungen mit Isocyanurat- bzw. Isothiocyanurat-Ringen ab, die ihrerseits unter Anpolymerisation von zwei monomeren Diisocyanat- bzw. Diisothiocyanat-Molekülen den nächsten Isocyanurat- bzw. Isothiocyanurat-Ring mit höherem Molekulargewicht ausbilden. Da die weitere Ausbildung der Isocyanurat- bzw. Isothiocyanurat-Ringe räumlich verschieden möglich ist und vom jeweiligen Katalysator und dessen Menge abhängig ist, bilden sich Polymerisate mit unterschiedlichem chemischen Verhalten, wie Löseeigenschaften usw., aus.

- Bei dem erfindungsgemäßen Verfahren zur Herstellung von Mikrokapseln werden die in der geschilderten Weise hergestellten mindestens zwei Isocyanat- oder Isothiocyanat-Gruppen enthaltenden Polymerisate in einem inerten Lösungsmittel oder Lösungsmittelgemisch gelöst, wobei ein Farbstoffvorläufer bzw. -bildner zugesetzt werden kann. Die so gebildete organische hydrophobe, ölige Phase wird sodann mit einer wäßrigen oder hydrophilen Phase vermischt, die neben Emulgierhilfen und/oder Schutzkolloiden, wie Polyvinylalkohol, Carboxymethylcellulose oder Polyvinylpyrrolidon, ein bifunktionelles Härtungsmittel entweder gelöst oder dispergiert enthält.

- Die Vermichung der öligen Phase mit der hydrophilen Phase erfolgt unter hoher Turbulenz, wobei die Größe der Turbulenz den Durchmesser der erhaltenen Mikrokapseln bestimmt. Die Herstellung der Mikrokapseln kann dabei kontinuierlich oder diskontinuierlich erfolgen. Mit steigender Viskosität der wäßrigen Phase oder mit fallender Viskosität der öligen Phase nimmt in der Regel die Größe der Kapseln ab.

- Das erfindungsgemäße Verfahren zur Herstellung der Mikrokapseln-Dispersion kann nach der « Inline »-Technik erfolgen. Dabei werden mittels einer Zwangsdosierpumpe die Öl-Phase und die wäßrige Phase zunächst getrennt einer Emulgierturbine zugeführt und kurz vor dem Einlauf in die Emulgierturbine z. B. im Verhältnis von 2:3, also 40 Gew.-% Öl-Phase und 60 Gew.-% wäßrige Phase, vereinigt, bei einem Durchlaufvolumen von 1 200 bis 1 500 I/h.

- Der Anteil der Kunststoffkapsein in der Kunststoffkapsel-Dispersion beträgt dabei etwa 35-40 Gew.- %.

- Zur Ausbildung einer festen Kapselwand wird die Kunststoffkapsel-Dispersion einer chemischen Härtung unterzogen, wobei die Mikrokapsel-Dispersion vorzugsweise mindestens 30 min erwärmt wird, vorzugsweise auf 70-80 °C. Nach Abkühlung auf Raumtemperatur kann die Kapseldispersion dann verwendet werden.

- Die nach dem erfindungsgemäßen Verfahren erhaltenen Mikrokapsel-Dispersionen sind auch zur Herstellung von Zwei-Schichtenpapieren (self-contained papers) geeignet, bei denen die Farbstoffvoriäufer bzw. -bildner in den Mikrokapseln und der zur Farbbildung benötigte Elektronenakzeptor in einer darüber angeordneten Schicht oder als Gemisch mit den Mikrokapseln auf der papieroberfläche aufgebracht ist. Die erfindungsgemäß hergestellte Kapsel-Dispersion ist im Gegensatz zu den bekannten Kapsel-Dispersionen unbegrenzt lagerungsfähig.

- Aufgrund der sehr hohen Reaktivität der erfindungsgemäß zu verwendenden Polymerisate ist ein sehr großes Verhältnis Polymerisat zu dem den Kapselinhalt bildenden öligen Material von bis zu 1 : 12 Gew.-Teilen bei immer noch diffusionsdichter Kapselwandausbildung möglich.

- Zum Auflösen des Polymerisats bzw. als Kapselinhalt werden neben Pflanzenölen Erdölfraktionen bevorzugt verwendet, insbesondere Alkylbenzo-Derivate, chlorierte Diphenyle, ethylierte Mono-, Di- oder Tridiphenyle, Monoisopropyldiphenyl, Verbindungen vom Diarylethan-Typ, Alkylnaphthaline, Benzoesäureester, wie Benzoesäureethylester oder Benzoesäureoctylester, Phthalsäureester, wie Dibutylphthalat, chlorierte Paraffine, Kerosin und Mischungen davon.

- Als Farbstoffvorläufer bzw. -bildner werden vorzugsweise säureaktivierbare Farbstoffbildner eingesetzt, die auch als Leukobasen bezeichnet werden und farblose, basische Produkte darstellen. Bevorzugte Farbstoffbildner sind Kristallviolettlacton, 3,3-Bis-(para-dimethylaminophenyl), 6-Dimethylaminophthalid und Benzoylleukomethylenblau.

- Die Härtung, d. h. die Ausbildung einer festen Kapselwand erfolgt durch Polyreaktion der freien Isocyanat- oder Isothiocyanat-Gruppen des Polymerisats and der organischen Grenflächenphase der Dispersion bzw. Emulsion mit dem in der hydrophilen Phase vorhandenen Härtungsmittel. Als Härtungsmittel werden vorzugsweise Wasser, aliphatische, cycloaliphatische oder aromatische Di- und Polyhydroxy-Verbindungen, aliphatische, cycloaliphatische oder aromatische Di- oder Polyaminhydroxy-Verbindungen oder aliphatische, cycloaliphatische oder aromatische Di- oder Polyamine verwendet, beispielsweise Propan-1,3-diol, Cyclohexandiole, 1,4-Diaminocyclohexan, N-Methyldiethanolamin, N,N'-Bis-(2-aminoethyl)-ethylendiamin, N-Ethyldiethanolamin, Hexantriol-(1,2,6), Butantriol-(1,2,4), Trimethylolpropan, Trimethylolethan, Pentaerythrit, Hydrazin und Derivate, Hydrazinoethanol-(2), Ethylendiamin-(1,2), Diethylentriamin, Triethylentetramin, Tetraethylenpentamin, 2,4- bzw. 2,6-Diaminotoluol, 1,4-Diaminobenzol, 1,4-Diaminocyclohexa, 4,4'-Diaminodiphenylmethan, 1,4-Diaminobutan, 1,6-Diamino-n-hexan, N-Hydroxyethylethylendiamin.

- Als wenigstens zwei Isocyanat- bzw. Isothiocyanat-Gruppen aufweisende polymerisationsfähige Verbindungen werden vorzugsweise großtechnisch hergestellte Di- und Polyisocyanate bevorzugt, beispielsweise

- TDI : Toluylendiisocyanat (Isomerengemisch von 2,4- und 2,6-Toluylendiisocyanat im Verhältnis von 80:20).

- HDI : Hexamethylendiisocyanat-(1,6).

- IPDI : isophorondiisocyanat.

- DMDI : Diphenylmethan-4,4'-diisocyanat.

- Die nachstehenden Beispiele dienen der weiteren Erläuterung der Erfindung. Die Beispiele 1 bis 10 betreffen dabei die Herstellung der Polymerisate, während sich die Beispiele 11 und 12 auf die Herstellung des den Kapselinhalt bildenden öligen Materials bzw. auf die Herstellung einer Mikrokapsel-Dispersion beziehen.

- Zur Herstellung eines Polymerisats durch Block-Polymerisation wurden jeweils 200 g monomeres Polyisocyanat in einen verschließbaren 500 ml fassenden Erlenmeyer-Stehkolben eingebracht. Es wurde die jeweilige Katalysatormenge unter langsamer Rührung zugegeben und der Kolben wurde locker verschlossen. Der Rührer wurde in der letzten Phase der Reaktion nach Ausbildung einer hohen Viskosität abgeschaltet.

- Es werden 200 g TDI als monomeres Polyisocyanat und 20 g 1,3,5-Tributylhexahydrotriazin (10 Gew- %) als Katalysator verwendet. Nach ca. 45-60 min hat sich unter ständiger Zunahme der Eigentemperatur bis auf ca. 100°C ein gelblich gefärbtes klares hochviskoses Polymerisat gebildet, das nach Abkühlung auf Raumtemperatur fest, spröde sowie gut löslich ist.

- Es werden 200 g TDI als monomeres Polyisocyanat und 20 g 1-Aza-4,6-dioxabicyclo-(3,3,0)-octan (10 Gew.-%) als Katalysator verwendet. Nach etwa 30-45 min hat sich unter ständiger Zunahme der Eigentemperatur bis auf ca. 130°C ein zähviskoses klares Polymerisat gebildet, das nach Abkühlung auf Raumtemperatur sehr fest und unlöslich ist. Infolge der unlöslichkeit des Polymerisats ist eine Molekulargewichtsbestimmung nicht möglich.

- Zur Herstellung des Polymerisats werden in einem verschließbaren 350 ml fassenden ErlenmeyerKolben 50 g TDI und 50 g Benzoesäureester gemischt. Es wurden 7,5 g 1,3,5-Trioctylhexahydrotriazin (15 Gew.-%) als Katalysator unter langsamem Rühren zugegeben und der Kolben locker verschlossen. Nach ca 1-4 h hat sich unter Gelbfärbung und exothermer Erwärmung bis ca. 50 °C eine hochviskose Lösung des Polymerisats gebildet. Die Reaktions- und Viskositätszunahme ist nach 4 h noch nicht abgeschlossen. Für die weitere Verarbeitung wurden weitere 125 g Benzoesäureester zugesetzt.