EP0089006B1 - Zuschneidemaschine - Google Patents

Zuschneidemaschine Download PDFInfo

- Publication number

- EP0089006B1 EP0089006B1 EP83102329A EP83102329A EP0089006B1 EP 0089006 B1 EP0089006 B1 EP 0089006B1 EP 83102329 A EP83102329 A EP 83102329A EP 83102329 A EP83102329 A EP 83102329A EP 0089006 B1 EP0089006 B1 EP 0089006B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- cutting

- guide handle

- signal

- cutting tool

- drive

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B26—HAND CUTTING TOOLS; CUTTING; SEVERING

- B26D—CUTTING; DETAILS COMMON TO MACHINES FOR PERFORATING, PUNCHING, CUTTING-OUT, STAMPING-OUT OR SEVERING

- B26D5/00—Arrangements for operating and controlling machines or devices for cutting, cutting-out, stamping-out, punching, perforating, or severing by means other than cutting

- B26D5/005—Computer numerical control means

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B26—HAND CUTTING TOOLS; CUTTING; SEVERING

- B26D—CUTTING; DETAILS COMMON TO MACHINES FOR PERFORATING, PUNCHING, CUTTING-OUT, STAMPING-OUT OR SEVERING

- B26D5/00—Arrangements for operating and controlling machines or devices for cutting, cutting-out, stamping-out, punching, perforating, or severing by means other than cutting

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B26—HAND CUTTING TOOLS; CUTTING; SEVERING

- B26F—PERFORATING; PUNCHING; CUTTING-OUT; STAMPING-OUT; SEVERING BY MEANS OTHER THAN CUTTING

- B26F1/00—Perforating; Punching; Cutting-out; Stamping-out; Apparatus therefor

- B26F1/38—Cutting-out; Stamping-out

- B26F1/3806—Cutting-out; Stamping-out wherein relative movements of tool head and work during cutting have a component tangential to the work surface

- B26F1/3813—Cutting-out; Stamping-out wherein relative movements of tool head and work during cutting have a component tangential to the work surface wherein the tool head is moved in a plane parallel to the work in a coordinate system fixed with respect to the work

Definitions

- the invention relates to a cutting machine for flat material, in particular fabric cutting machine, with a support table for the flat material, with a support device which can be moved along the support table for a cutting tool which can be rotated about an axis of rotation running perpendicular to the support surface of the table, in particular a butt knife machine, with an associated cutting tool drive, and with a longitudinal drive for moving the support device along the support table and at least one further controllable drive device assigned to the support device for bringing about a controlled movement of the cutting tool relative to the support surface of the support table in a cutting direction predetermined by the orientation of a cutting edge of the cutting tool.

- the invention is concerned with a cutting machine with a bridge that can be moved by the longitudinal drive and spans the support table in the transverse direction, and with a cross slide that is mounted on the bridge and that can be moved relative to it by means of a transverse drive and that carries the cutting tool, the bridge normally being at both ends of the cutting table is supported, but may also only be supported on one side in order to reach over the cutting table in the form of a support arm.

- a cutting temping machine of this type is known, for example, from CH-A 406103 and works as an automatic cutting machine in which the data for the pattern to be cut out are either stored beforehand or obtained during operation by scanning a pattern template, which may be located directly under the fabric, and is scanned by suitable scanning elements, which detect the pattern line to be traversed at a point located at a short distance from the tool cutting edge.

- manually operated cutting machines in which the cutting tool is suspended from a carrying device, which in turn can be moved in the longitudinal direction of the cutting table by means of a part or a bridge.

- a cutting machine is described in DE-UG 81 08 075.1, in which the cutting tool is suspended on a support arm which is slidably supported in a rotatable holder, the holder itself being fastened to a spider-like carriage with three supports, which is longitudinal the cutting table can be moved by hand.

- DE-A 27 03 066 describes a cutting machine, in particular a fabric cutting machine, with a carriage which can be moved in the longitudinal direction of the support table and to which a boom is articulated, which has at least two arms which are connected to one another via a joint with a vertical joint axis, wherein at the free end of the outer arm the cutting device is fastened in such a way that it can be rotated about a vertical axis.

- a disadvantage of the known cutting machines in which the cutting device, in particular a butt knife, is moved manually through the material to be cut, that the operating personnel have to exert considerable forces, at least parts of the carrying device also having to be moved by the operator himself -

- a longitudinal motor drive is also provided, so that the carrying device can be traced in sections by a motor.

- the invention is based on the object of improving a cutting machine of the type specified at the outset in such a way that the work of the operating personnel is facilitated and increased cutting accuracy is achieved.

- a rotary encoder is assigned to the cutting tool, with the aid of which corresponding directional control signals can be generated with the angular position of the cutting tool with respect to its axis of rotation

- a guide handle is provided on the cutting tool with which the cutting tool can be manually moved into the desired position Angular position is rotatable with respect to its axis of rotation

- signal guide devices are assigned to the guide handle, by means of which at least one control signal serving as a start signal for the drive devices can be generated when acting in the handle area and that a controller is provided by which, depending on the directional control signals, the rotary encoder and the At least one control signal of the signal generating devices assigned to the guide handle can be used to generate drive control signals for the drive devices for driving the cutting tool in the cutting direction.

- the decisive advantage of the cutting machine according to the invention is that the operator only bring the cutting tool into the correct angular position and by acting in the grip area, for example by actuating a switch on the guide handle or by touching a sensor that can be reached by gripping the handle with the thumb on Housing of the Cutting tool, must signal that cutting should now take place in the direction of the tool cutting edge, ie in the cutting direction, whereupon the cutting tool is then moved in the desired direction by suitable motor drive devices without the operator having to apply the force required for this.

- the operator can thus concentrate fully on following the pattern lines specified in a suitable manner very precisely.

- a particularly simple way of driving the cutting tool by motor in the desired direction is obtained if the cutting tool is attached, in particular by means of a support arm, to a slide which can be moved along a bridge spanning the cutting table, since in this case those generated by a rotary encoder Signals about the angular position of the cutting tool with respect to its vertical axis of rotation can be converted relatively easily into corresponding x / y coordinate signals for controlling the drive motors.

- the motor drive of the cutting tool can also be easily realized with differently designed carrying devices for the cutting tool if, for example, in the boom cutting machine according to DE-A-27 03 066, corresponding resolvers for the joints of the boom and corresponding drive motors for pivoting the Arms of the boom against each other and opposite the carriage movable in the longitudinal direction of the cutting table.

- Appropriate solutions are known, for example, for the gripping arms of industrial robots, so that this need not be discussed in more detail in the context of the present application.

- this possibility can be realized, for example, in that a radially protruding from the cutting tool housing or a more or less vertically oriented guide handle designed in the manner of a control stick, when cutting in the cutting direction is desired, forwards or inwards is pressed against the cutting tool while, when a return movement is desired, it is moved backwards or is pulled outward from the tool.

- the adjusting movements or displacements of the guide handle or a movable handle part of the same relative to its zero position can be converted into corresponding control signals in various ways, for example by means of limit switches.

- the movements of a handle part of the guide handle are converted into adjusting movements of a rotary or sliding potentiometer or into a rotary movement of a resolver, in order to ultimately obtain control signals which not only indicate whether a cutting movement or a Return movement is desired, but also convey the information about the desired speed at which the cutting tool is to be moved.

- this is achieved in that the output signal of the resolver, which corresponds in amplitude and phase position to the supply voltage of the resolver to the deflection movement of the handle part, is used as an input signal for the x / v rotary encoder, from whose output signals by comparison with a reference voltage having a predetermined phase position, setpoint signals for the drive movements in the x direction and in the y direction can be obtained.

- the guide handle can, regardless of whether it is designed as a radial handle or as a kind of control stick, each have a zero position designed as a latching position and can also be freely pivoted or movable on both sides.

- spring means are provided which resiliently bias the guide handle or a movable handle part thereof into the zero position and generate a restoring force corresponding to the size of the displacement in the direction of the zero position, so that the operator must exert a force.

- the link between the extent of the displacement or the force applied on the one hand and the driving speed on the other hand for the movements in the cutting direction preferably the same as for the return movements, although in principle there is also the possibility that Rewind movements are generally faster than the movements in the cutting direction.

- the flat material from which the blanks are to be made is preferably fabric or webs of fabric, which are laid out in a plurality of layers one above the other on the support table 10, in particular by means of a fabric laying machine, so that several identical blanks are obtained simultaneously in one cutting operation will.

- the flat material is cut to size by means of a cutting tool, in particular by means of a butt knife machine 12, which is mounted on a carrying device and which can be rotated or pivoted about an axis of rotation A coinciding with the tool cutting edge.

- the axis of rotation A runs perpendicular to the generally at least substantially horizontally oriented support surface of the support table.

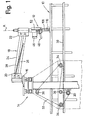

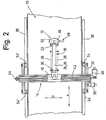

- the carrying device has a bridge 14 which extends the support table 10 in the transverse direction, i.e. extends over its full width, and which is movable in the longitudinal direction of the support table 10.

- the longitudinal direction is also referred to as the x direction

- the transverse direction is also referred to as the y direction.

- the carrying device also has a cross slide 16 which is in the y direction, i.e. transversely to the support table 10 and thus along the bridge 14. Furthermore, the carrying device has a cantilever arm 18 which has at one end a holder 20 which is fixedly connected to the cross slide 16 and the other end of which has a holder 22 to which the butt knife machine 12 is fastened. Between the two brackets 20 and 22 there are also two parallel supports 24, 26 pivotally connected to the brackets, to which an inclined tension spring 28 is assigned, the ends of which engage the brackets 20 and 22 and which relate to the free end of the cantilever arm 18 generates a certain, upward bias, which counteracts the weight of the knife machine 12.

- the drive of the bridge 14 takes place by means of a longitudinal motor 30 mounted on the bridge, which drives two toothed wheels 34 by means of a chain 32 or also by means of a toothed belt or the like, the chain 32 additionally being guided over deflection rollers 38 , of which at least one should be designed as a tension roller.

- the toothed wheels 34 mesh with a toothed rail 38, which runs along the longitudinal side of the support table 10 facing the viewer in FIG. 1.

- a corresponding toothed rail 38 can also be provided on the opposite longitudinal side of the support table 10, with the toothed wheels 34 corresponding toothed wheels 34 'then interacting with this toothed rail, which are possibly also connected to one another again via a chain and are driven by this chain, and wherein the The chain can be driven via a transverse shaft connected to a deflection roller 36.

- the cross slide 16 is driven by means of a transverse motor 40 which is mounted on the bridge 14, via a chain 42 which is fixedly connected to the cross slide 16 and runs via chain wheels 44 fixedly mounted on the bridge.

- the butt knife machine 12 is driven by a cutting tool drive in the form of a butt knife motor 48 which is flanged directly to the housing 52 of the butt knife machine 12.

- the power supply to the shock knife motor 46 takes place in the usual way via a slip ring arrangement inside the holder 22 and via flexible feed lines, as described for example in DE-A 27 03 066.

- the cutting machine according to the invention operates as a manually operated cutting machine with servo assistance.

- the butt knife machine 12 is designed in a special way, as will be explained in more detail below with reference to FIG. 3.

- a special control is provided, which will also be discussed in more detail below.

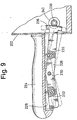

- FIG. 3 shows a detailed illustration of the butt knife machine 12, from which it becomes clear that below the butt knife motor 46 a radial of the housing 52 of the butt knife machine 12 protruding guide handle 48 is provided.

- the guide handle 48 has a rod-shaped holder 50, the inner end of which - on the right in FIG. 3 - is screwed to the housing 52 of the rotary knife machine.

- An axially displaceable grip piece 54 is seated on the holder 50 and is slidably fastened to the holder 50 by means of a countersunk screw 56.

- a shaft part of the holder 50 engages in a stepped central bore 58 of the handle 54, the inner end of the screw 55 being close to a section 58 of reduced diameter of the holder 50 which is between a shoulder 60 of the holder facing the housing 52 50 and a collar 62 provided thereon.

- the handle 54, the central bore 56 of which is longer than the shaft of the holder 50 can be shifted inwards or to the right and outwards or to the left with respect to this shaft with respect to this shaft until the inner end of the screw 55 abuts the shoulder 60 or the collar 62, it being noted that the screw 55 also passes through a sleeve 64 arranged in the bore 56 of the handle 54.

- the stroke a of the handle 54 on both sides is indicated schematically in Fig. 3.

- a bracket 66 is attached, for example welded.

- the bracket 66 is provided with an elongated hole 68, in which a driving pin 70 engages, which is fixedly connected to a toothed rack 72 which is slidably mounted on the housing 52.

- the rack 72 is provided with a groove 74 into which the switching arm 76 of a microswitch 78 can fall when the handle 54 is moved into its neutral position or central position shown in FIG. 3. If the switching arm 76 or a scanning roller provided thereon is located in the groove 74, as shown in FIG. 3, then the microswitch 78 designed as an on / off switch is opened.

- a prestressed compression spring 82 is located between the outer end of the sleeve 64 and a shoulder of the central bore 56 of the grip piece 54 between two disks 80, and the central bore 56 is located in the holder 50 at the height of this shoulder Pin 84 is provided, the ends of which protrude outward beyond the circumference of the shaft.

- a resolver 86 is also mounted on the housing 52 of the rotary knife machine 12, on the shaft of which a pinion 88 is seated, which meshes with the toothed rack 72.

- an inward displacement of the handle 54 causes the pinion 88 to rotate and consequently the shaft of the resolver 86 to rotate in the counterclockwise direction.

- the shaft of the resolver 88 is rotated clockwise. 3

- the microswitch 78 for releasing the drives can be closed by pressing the guide handle 48 or the handle 54, and secondly a signal can be generated with the help of the resolver 86, which corresponds to the force exerted on the handle 48 F is proportional.

- This signal has a predetermined size and phase position in accordance with the usual structure of resolvers, in particular linear resolvers.

- the output signal of the resolver 86 serves as an input signal for an x / v rotary encoder 87, which converts the angle of rotation of the rotary knife machine 12 relative to the holder 22 into two mutually phase-shifted signals which indicate the x component and the y component of a feed movement in the case of the respective correspond to the angular starting position of the straight knife machine 12.

- the impact knife motor 46 is a three-phase motor, which is connected to the three phase conductors of a three-phase network via a three-pole, manually operable switch 90, which can be provided on the housing 52 or optionally also on the holder 22 (not shown) , in which a main switch (not shown) is generally provided, by means of which the internal three-phase network can be completely separated from the public network.

- the three phase conductors are designated in the usual way with the identification letters R, S and T, while the center conductor drawn with a dash-dotted line is designated with the reference symbol Mp.

- an input of a generator 94 and a comparator 96 is also connected via a switch 92.

- the generator 94. generates an alternating voltage based on the mains voltage, which usually has a frequency of 50 Hz. with a significantly higher frequency of 400 Hz, for example, which is applied to one winding of the resolver 86 via two outputs of the generator 94.

- the two connections of the secondary winding of the resolver 86 are connected to the two connections of a primary winding of the x / y encoder 87.

- the two other windings of the rotary encoder 87 are each connected via a pair of conductors to a pair of inputs of a frequency discriminator 98, to which the 400 Hz voltage from the generator 94 is also fed as a reference signal on the input side.

- the generator 98 is provided with two outputs, at which setpoint signals are available which correspond to the desired movement of the rotary knife machine 12 in the x direction and in the y direction. These signals are fed to the comparator 96 on the one hand and to the controller 100 on the other.

- the controller 100 which is also supplied with two signals on the input side, which correspond to the differences between the pairs of target and actual values to be compared in the comparator 96, has two outputs via which the armature current of the two traction motors 30, 40 is supplied whose field windings are fed with fixed currents.

- This supply takes place from a power supply or rectifier part 96a, which is part of the comparator 96.

- two electromagnetic clutches 104, 106 are also fed via a switch 102, which are inserted into the drive connection between the motors 30 and 40 on the bridge 14 or with the cross slide 16.

- a tachometer generator 30a or 40a or the like is also connected to the two motors 30 and 40, via which the required actual value information is supplied to two corresponding inputs of the comparator 96.

- the operator When working with the cutting machine according to the invention, the operator first swivels the butt knife machine 12 on its guide handle 48 into the desired angular position, i.e. normally in the direction in which the cutting edge 108 of the straight knife 110 diametrically opposite the handle 48 points in the cutting direction in which a cut is to be made in the flat material.

- the ram knife machine 12 When the ram knife machine 12 is angularly aligned and when the ram knife motor 46 is turned on, the operator pushes the handle 48 or handle 54 in the cutting direction so that the handle 54 is moved toward the housing 52, thereby turning on the microswitch 78 and a rotation of the resolver 86 which is dependent on the magnitude of the acting force is effected.

- the output signal of the resolver 88 generated in this way is dependent in its amplitude on the angle of rotation and in its phase position on the direction of rotation.

- This signal serves as an input signal for the x / y rotary encoder 87, the two other coils of which are then split into two signals assigned to the x-direction and the y-direction as a function of the angular position of the ram knife machine 12, from their amplitude and phase position compared to that 400 Hz signal generated by generator 94, two setpoint signals are derived.

- the angle information to the rotary encoder 87 is transmitted due to a mechanical connection between the rotary encoder machine 12 and its motor 46, as is indicated by the dashed line between elements 46 and 87 in FIG. 4.

- the setpoint signals from the output of the discriminator 98 are compared in the comparator 96 with the actual value signals from the tachometer generators 30a and 40a in order to generate difference signals which are fed to the controller 100.

- the operator can reverse the drive direction at any time by pulling the handle 54 in order to return the butt knife machine 12 along an existing cut and to make a cut again at the desired location.

- the overrun control described ensures that the operator has to exert only slight forces on the guide handle 48, while the major part of the force required for moving the ram knife machine 12 is applied by the traction motors 30, 40.

- FIG. 5 again shows the rotary knife motor 48 and the rotary angle transmitter 87 mechanically coupled therewith, the switch 90, via which the motor 46 is connected to the three-phase network, being designed as a lockable switch, to which an undervoltage release 111 is assigned, which prevents the cutting tool from starting unexpectedly after a voltage failure when the voltage returns.

- the switch 90 via which the motor 46 is connected to the three-phase network, being designed as a lockable switch, to which an undervoltage release 111 is assigned, which prevents the cutting tool from starting unexpectedly after a voltage failure when the voltage returns.

- the connections to the three-phase network are made via a terminal strip 114, which also has seven connections for the rotary encoder 86 and microde microswitch 78 as well as for a further electrical line (for example reference potential).

- the arrangement of rotary encoder 86 and microswitch 78 is indicated as a block 116.

- Fig. 5 it is also shown in detail that the required voltage of 220 V to earth is obtained with the aid of a transformer 118, the primary side of which is between the phase conductors R and S and the secondary side of which is grounded with the connections U and V in accordance with the applicable regulations .

- Two fuses are provided on the primary side of the transformer 118, as is also the case with the further transformers to be mentioned below on the primary side.

- a corresponding fuse is also inserted in connection U.

- a first transformer 120 between the connections U and V is the primary winding of a first transformer 120, the secondary winding of which has two connections 1 ', 2', at which an AC voltage of 24 V is available, which is supplied to the comparator 96, which is shown in FIG. 6 is shown, where the connections 1 'and 2' are shown again.

- a second transformer 122 is also connected on the primary side to the connections U and V and has a tapped secondary winding with connections 3 ', 4', 5 '. Between these connections, which are connected to the generator 94, two voltages of 15 V each are available. Two further connections 6 ', 7' are connected directly to the connections U, V via associated fuses. The AC units 98, 100 and 96 are supplied with an AC voltage of 220 V via the connections 6 'and 7'.

- Another transformer 124 is connected on the primary side via fuses to the connections U and V and on the secondary side by inserting a further fuse to a rectifier bridge 126. The transformer 124 and the bridge 126 correspond to the rectifier part 96a of the comparator 96 in FIG. 4.

- the direct current output Four parallel branches are connected to the bridge 126, the first of which contains the series connection of a switch 128 for switching on the couplings 104 and 106 and a relay 130 which has normally open contacts 130.1 and 130.2 in the second and third parallel branches, respectively.

- the second parallel branch contains the normally open contact 130.1, the microswitch 78 and a relay 132, which has a normally open contact 132.1 in the third parallel branch.

- the third parallel branch contains, in series with the normally open contact 130.2 and normally open contact 132.1, a switch 134 and a further relay 136 which has two normally open contacts 136.1 and 136.2 and two normally closed contacts 136.3 and 136.4 in the armature circuits of the traction motors 30, 40 (FIG. 7).

- a lamp 138 is provided in the fourth parallel branch, which indicates that the main switch (not shown) is switched on.

- the relay 130 ensures that the motors 30, 40 can only be switched on via the microswitch 78 when the clutches are switched on.

- the relay 132 ensures that the circuit for the armature current is switched on when the motors 30, 40 are switched on and that the armature is short-circuited immediately when the motors 30, 40 are switched off in order to achieve rapid braking, the armature circuit (FIG. 7) there is a potentiometer 140, on which the desired ohmic resistance of the short-circuit path can be set.

- FIG. 6 shows the generator 94, the comparator 96, the discriminator 98 and the controller 100 with their connections. These four circuits are commercially available, more or less largely integrated circuits, which are manufactured, for example, by Messer Gr understandheim, Germany, generator 94 being the type designation H 100, discriminator 98 being the type designation H 200, and the comparator 96 (without rectifier part 96a) has the type designation H 511 and the controller 100 has the type designation H 404.

- the generator 94 is connected on the input side to the connections 3 ', 4' and 5 ', a voltage of 15 V being present between these connections.

- the generator 94 supplies an alternating voltage with a frequency of 400 Hz and an amplitude of 26 V at two connections 8 ′ and 9 ′. This voltage is fed to the encoder 86 on the input side.

- the generator 94 supplies a reference signal to the discriminator 98 via two connecting lines 144, 146, which corresponds to the phase position of the signal between the connections 8 'and 9'.

- the discriminator 98 has four further connections 24 ′ to 27 ′ on the input side, which are connected to the four output lines of the x / y rotary encoder 87.

- the input connections 28 'and 29' of the rotary encoder 87 are connected directly to the two output connections of the resolver 86, which are not specified in any more detail, on the secondary side of which a potentiometer 148 is provided for adjusting the amplitude of its output signal, which ultimately specifies the maximum speed for the traction motors .

- Signals corresponding to the desired values of x and y are transmitted to the comparator via two output lines 150, 152 of the discriminator 98.

- generator 98 receives an AC voltage of 220 V from terminal 6 ' fed against earth.

- Two further connections 15 ', 16' from the minus side of the tachometer generators 30a and 40a (FIG. 7) are each connected to an input of the discriminator 98 and the controller 100.

- the discriminator 98 and the controller 100 are still connected to one another via four lines 154 to 160, via which signals obtained by half-wave rectification from the signals on the lines 24 'to 27' are applied to the controller.

- the controller 100 like the comparator 96, is connected to two connections 12 ', 13' which form one connection of the armature circuit of the traction motors 30 and 40, respectively.

- the second connection 10 'or 11' of these armature circuits is connected directly to the grounded connection 6 '.

- two connecting lines 162, 164 are also provided, via which signals are transmitted which correspond to the determined difference between the respective target and actual values.

- the comparator 96 is also connected to the terminal 7 ', so that a supply with an AC voltage of 220 V is also ensured for the comparator 96, which has its own ground connection 166.

- the comparator 96 is connected to two connections 14 'and 17', which represent the positive connection of the tacho generators 30a and 40a.

- the comparator 96 thus receives the two voltages present via the tacho generators 30a and 40a via the connections 14 'to 17'.

- the comparator 96 is also connected to the connections 1 and 2 ', via which an AC voltage of 24 V is supplied to it from the secondary side of the transformer 120 (FIG. 5).

- Four further outputs of the comparator 96 are connected to connections 18 'to 21', the excitation windings of the couplings 104 and 106 lying between the connections 18 'and 19' according to FIG. 7 and a direct voltage of between the connections 20 'and 21' 196 V is available for the field windings 30b and 40b of the motors 30 and 40, respectively.

- a connecting line 168 is also provided, each of which is connected to one connection of the discriminator 98 and the controller 100 and to two connections of the comparator 96. An AC voltage of 220 V is present on this connecting line.

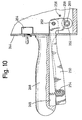

- a guide handle 202 is attached to a housing 200 of the rotary knife machine so that it can rotate about its longitudinal axis 204.

- a toothed disc 206 is fastened to this guide handle, inside which a return spring 208 designed as a coil spring is accommodated, which engages with one end on a pin 210 fastened to the housing 200 and with its other end on a pin 212 fastened on the guide handle 202 and the Attempt to hold the guide handle in a zero or neutral position. From this zero position, the guide handle can be turned against the action of the return spring 208 in both directions, for example by 45 ° in each direction, until stops not shown prevent further turning of the guide handle.

- An electrical potentiometer 214 is mounted inside the housing 200, and a pinion 216 is fastened on the axis leading out of the housing 200.

- a toothed belt 218 runs over this and the toothed pulley 206.

- the potentiometer 214 takes the place of the resolver 86 of the embodiment according to FIG. 3, while an equivalent to the microswitch 78 of the embodiment according to FIG. 3 was not drawn in the variant according to FIG. 8.

- a microswitch can easily be provided in order to sense the zero or neutral position of the guide handle 202 designed as a rotary handle.

- the rotary knife machine In the zero or neutral position of the guide handle 202, the rotary knife machine thus remains stationary, while the latter, for example, when the guide handle 202 is rotated about its longitudinal axis. moves forward faster and faster in the clockwise direction, moves backward faster and faster with a counterclockwise rotation, the travel speed being proportional to the angle of rotation of the guide handle from its zero position.

- FIG. 9 shows a guide handle 224 fixedly attached to the housing 222 of the rotary knife machine, which has a groove-shaped recess 226 at the bottom.

- a double-armed rocker button 228 is pivotally mounted about an axis 230 attached to the guide handle.

- the two arms of the rocker button are under the action of springs 232, which strive to hold the rocker button in the zero or neutral position shown with solid lines.

- an arcuate toothed rack 236 is attached, which meshes with a pinion 238 on the axis of a potentiometer 240, which is mounted inside the housing 222 and functions in accordance with the potentiometer 214 according to the embodiment Fig. 8 corresponds. Accordingly, in the zero or neutral position of the rocker button 228, the ram knife machine stands still, for example the left arm of the rocker button 228 as shown in FIG.

- a guide handle 246 is in turn firmly attached to a housing 224 of the butt knife machine. This too has a groove-shaped recess 245 on its underside, in which a control button 250 is accommodated. This extends through a slot in the housing 244 and is articulated within the housing by means of an axle 252.

- a gear segment 258 is molded onto the latter, which meshes with a pinion 260 on the axis of a potentiometer 262.

- an electrical changeover switch 264 is attached, with which the travel drive for the rotary knife machine can be switched from the “forward drive” state to the “reverse drive” state, while only via the potentiometer 262 in this embodiment the absolute value of the travel speed is controlled, the greater the more the control button 250 is pivoted counterclockwise from its zero position against the action of the spring 254.

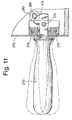

- a guide handle designated as a whole by 270, extends through a slot in a housing 272 of the rotary knife machine and is pivotably mounted by means of an axis 274, which is mounted stationary in the interior of the housing.

- the guide handle is also under the action of two springs 276 which tend to hold the guide handle in the neutral position shown in solid lines in FIG. 11.

- 11 left end of the guide handle 217 forms a gear segment 278, which meshes with a pinion 280 on the axis of a potentiometer 282.

- the function of this embodiment corresponds to that according to Fig. 8, only with the difference that a rotary movement takes the place of a rotary movement of the guide handle, i.e. in the neutral or neutral position of the guide handle 270, the ram knife machine is at a standstill, the guide handle is pressed down, i.e. Swiveled clockwise about axis 274, the ram knife machine moves forward, if the guide handle is raised, the ram knife machine moves backwards, the absolute value of the travel speed corresponding to the size of the deflection angle of the guide handle from its zero or neutral position.

Description

- Die Erfindung betrifft eine Zuschneidemaschine für Flachmaterial, insbesondere Stoffzuschneidemaschine, mit einem Auflagetisch für das Flachmaterial, mit einer längs des Auflagetisches verfahrbaren Tragvorrichtung für ein um eine senkrecht zur Auflagefläche des Tisches verlaufende Drehachse drehbares Schneidwerkzeug, insbesondere eine Stoßmessermaschine, mit einem zugehörigen Schneidwerkzeugantrieb, und mit einem Längsantrieb zum Verfahren der Tragvorrichtung längs des Auflagetisches sowie mindestens einer weiteren, der Tragvorrichtung zugeordneten, steuerbaren Antriebseinrichtung zum Herbeiführen einer gesteuerten Bewegung des Schneidwerkzeugs gegenüber der Auflagefläche des Auflagetisches in einer durch die Orientierung einer Werkzeugschneide des Schneidwerkzeugs vorgegebenen Schneidrichtung.

- Insbesondere befaßt sich die Erfindung mit einer Zuschneidemaschine mit einer durch den Längsantrieb verfahrbaren, den Auflagetisch in Querrichtung überspannenden Brücke und mit einem an der Brücke montierten, relativ zu dieser mittels eines Querantriebs verfahrbaren, das Schneidwerkzeug tragenden Querschlitten, wobei die Brücke normalerweise an beiden Enden bezüglich des Zuschneidetisches abgestützt ist, gegebenenfalls aber auch nur einseitig abgestützt sein kann, um den Zuschneidetisch tragarmförmig zu übergreifen.

- Eine Zuschnnedempschine dieser Art ist beispielsweise aus der CH-A 406103 bekannt und arbeitet als automatische Zuschneidemaschine, bei der die Daten für das auszuschneidende Muster entweder zuvor abgespeichert oder während des Betriebes durch Abtasten einsr Schnittmusterschablone erhalten werden, die gegebenenfalls direkt unter der Stoffbahn liegen kann, und durch geeignete Abtastorgane abgestastet wird, welche die nachzufahrande Schnittmusterlinie an einer in geringem Abstand vor der Werkzeugschneide liegenden Steile erfassen.

- Außer diesen automatischen Zuschfeidemaschinen sind auch von Hand betätigte Zuschneidemaschinen bekannt, bei denen das Schneidwerkzeug an einer Tragvorrichtung aufgehängt ist, die ihrerseits mittels eines Gesteils bzw. einer Brücke in Längsrichtung des Zuschneidetisches verfahrbar ist. So ist beispielsweise in der DE-U-G 81 08 075.1 eine Zuschneidemaschine beschrieben, bei der das Schneidwerkzeug an einem Tragarm aufgehängt ist, welcher in einer drehbaren Halterung gleitverschieblich gehaltert ist, wobei die Halterung selbst an einem spinnenartigen Laufwagen mit drei Abstützungen befestigt ist, welcher längs des Zuschneidetisches von Hand verfahren werden kann. Weiterhin beschreibt die DE-A 27 03 066 eine Zuschneidemaschine, insbesondere eine Stoffzuschneidemaschine, mit einem in Längsrichtung des Auflagetisches verfahrbaren Wagen, an welchem ein Ausleger angelenkt ist, der mindestens zwei Arme aufweist, die über ein Gelenk mit vertikaler Gelenkachse miteinander verbunden sind, wobei am freien Ende des äußeren Arms die Schneidvorrichtung derart befestigt ist, daß sie um eine vertikale Achse drehbar ist.

- Nachteilig an den bekannten Zuschneidemaschinen, bei denen die Schneidvorrichtung, insbesondere ein Stoßmesser, von Hand durch den zuzuschneidenden Stoff gefahren wird, ist es, daß von dem Bedienungspersonal erhebliche Kräfte aufgebracht werden müssen, wobei zumindest auch Teile der Tragvorrichtung von der Bedienungsperson selbst bewegt werden müssen - in einzelnen Fällen ist auch ein motorischer Längsantrieb vorgesehen, so daß die Tragvorrichtung abschnittsweise motorisch nachgefahren werden kann. Dies führt einerseits zu einer schnellen Ermüdung des Bedienungspersonals und andererseits auch zu Ungenauigkeiten beim Zuschneiden, da die aufzubringende Kraft naturgemäß die Feinfühligkeit der erforderlichen Lenkbewegungen am Schneidwerkzeug beeinträchtigt.

- Ausgehend von diesem Stande der Technik liegt der Erfindung nunmehr die Aufgabe zugrunde, eine Zuschneidemaschine der eingangs angegebenen Art dahingehend zu verbessern, daß die Arbeit des Bedienungspersonals erleichtert und eine erhöhte Schnittgenauigkeit erreicht wird.

- Diese Aufgabe wird gemäß der Erfindung dadurch gelöst, daß dem Schneidwerkzeug ein Drehgeber zugeordnet ist, mit dessen Hilfe der Winkelstellung des Schneidwerkzeugs bezüglich seiner Drehachse entsprechende Richtungssteuersignale erzeugbar sind, daß an dem Schneidwerkzeug ein Führungsgriff vorgesehen ist, mit dem das Schneidwerkzeug von Hand in die gewünschte Winkelstellung bezüglich seiner Drehachse drehbar ist, daß dem Führungsgriff Signalerzeugungseinrichtungen zugeordnet sind, durch die beim Einwirken im Griffbereich mindestens ein als Startsignal für die Antriebseinrichtungen dienendes Steuersignal erzeugbar ist und daß eine Steuerung vorgesehen ist, durch die in Abhängigkeit von den Richtungssteuersignalen, des Drehgebers und dem mindestens einem Steuersignal der dem Führungsgriff zugeordneten Signaterzeugungseinrichtungen Antriebssteuersignale für die Antriebseinrichtungen zum Antreiben des Schneidwerkzeugs in Schneidrichtung erzeugbar sind.

- Der entscheidende Vorteil der Zuschneidemaschine gemäß der Erfindung besteht darin, daß die Bedienungsperson das Schneidwerkzeug nur noch in die richtige Winkelstellung bringen und durch Einwirken im Griffbereich, beispielsweise durch Betätigen eines Schalters am Führungsgriff oder durch Berühren eines beim Umfassen des Griffes mit dem Daumen erreichbaren Sensors am Gehäuse des Schneidwerkzeugs, signalisieren muß, daß nunmehr ein Schneiden in Richtung der Werkzeugschneide, d.h. in Schneidrichtung, erfolgen soll, woraufhin dann das Schneidwerkzeug durch geeignete motorische Antriebseinrichtungen in der gewünschten Richtung voranbewegt wird, ohne daß die hierfür erforderliche Kraft von der Bedienungsperson aufgebracht werden müsste. Die Bedienungsperson kann sich somit voll darauf konzentrieren, den in geeigneter Weise vorgegebenen Schnittmusterlinien ganz exakt zu folgen.

- Eine besonders einfache Möglichkeit, das Schneidwerkzeug motorisch in der gewünschten Richtung anzutreiben, ergibt sich dann, wenn das Schneidwerkzeug insbesondere mittels eines Tragarms an einem Schlitten befestigt ist, der längs einer den Zuschneidetisch überspannenden Brücke verfahrbar ist, da in diesem Fall die von einem Drehgeber erzeugten Signale über die Winkelstellung des Schneidwerkzeugs bezüglich seiner vertikalen Drehachse verhältnismäßig einfach in entsprechende x/y-Koordinatensignale für die Steuerung der Fahrmotoren umgesetzt werden können. Der motorische Antrieb des Schneidwerkzeugs läßt sich aber auch bei anders ausgestalteten Tragvorrichtungen für das Schneidwerkzeug ohne weiteres realisieren, wenn man beispielsweise bei der Ausleger-Zuschneidemaschine gemäß der DE-A-27 03 066 entsprechende Drehmelder für die Gelenke des Auslegers und entsprechende Antriebsmotoren zum Verschwenken der Arme des Auslegers gegeneinander und gegenüber dem in Längsrichtung des Zuschneidetisches verfahrbaren Wagen vorsieht. Entsprechende Lösungen sind beispielsweise für die Greifarme von Industrierobotern bekannt, so daß hierauf im Rahmen der vorliegenden Anmeldung nicht näher eingegangen werden muß.

- Als günstig hat es sich erwiesen, wenn über den Führungsgriff zusätzliche Informationen über die gewünschte Fahrrichtung eingegeben werden können, so daß ein motorischer Antrieb nicht nur in Schneidrichtung, sondern auch in Gegenrichtung - Rücklaufbewegung - möglich ist, was beim Zuschneiden häufig wünschenswert ist, wenn z.B. über eine Schnittmusterlinie zunächst hinausgeschnitten wird, woraufhin das Werkzeug dann wieder ein Stück zurückbewegt und erneut mit geeigneter Winkelstellung zum Fortführen des Schnittes angesetzt wird. In vorteilhafter Ausgestaltung der Erfindung kann diese Möglichkeit beispielsweise dadurch verwirklicht werden, daß ein radial vom Schneidwerkzeuggehäuse abstehender oder auch ein nach Art eines Steuerknüppels ausgebildeter, mehr oder weniger senkrecht orientierter Führungsgriff dann, wenn ein Schneiden in Schneidrichtung erwünscht ist, nach vorn bzw. nach innen gegen das Schneidwerkzeug gedrückt wird, während er dann, wenn eine Rücklaufbewegung gewünscht wird, nach hinten bewegt bzw. nach außen vom Werkzeug weggezogen wird. Die Versteilbewegungen bzw. Verlagerungen des Führungsgriffes bzw. eines beweglichen Griffteils desselben gegenüber seiner Null-Stellung können dabei auf verschiedene Arten, beispielsweise mittels Endschaltern, in entsprechende Steuersignale umgesetzt werden.

- Besonders vorteilhaft ist es jedoch in Ausgestaltung der Erfindung, wenn die Bewegungen eines Griffteils des Führungsgriffes in Stellbewegungen eines Drehoder Schiebepotentiometers oder in eine Drehbewegung eines Drehmelders umgesetzt werden, um auf diese Weise letztlich Steuersignale zu erhalten, die nicht nur anzeigen, ob eine Schneidbewegung oder eine Rücklaufbewegung erwünscht ist, sondern darüber hinaus auch die Information über die gewünschte Geschwindigkeit vermitteln, mit der das Schneidwerkzeug verfahren werden soll. Bei einer bevorzugten Ausführungsform der Erfindung wird dies erreicht, indem das Ausgangssignal des Drehmelders, welches in seiner Amplitude und seiner Phasenlage gegenüber der Speisespannung des Drehmelders der Auslenkbewegung des Griffteils entspricht, als Eingangssignal für den x/v-Drehgeber verwendet wird, aus dessen Ausgangssignalen nunmehr durch Vergleich mit einer eine vorgegebene Phasenlage aufweisenden Referenzspannung Sollwert-Signale für die Antriebsbewegungen in x-Richtung und in y-Richtung gewonnen werden können.

- Der Führungsgriff kann dabei, unabhängig davon, ob er als radialer Griff oder als eine Art Steuerknüppel ausgebildet ist, jeweils eine als Raststellung ausgebildete Null-Stellung haben und im übrigen nach beiden Seiten frei schwenkbar bzw. beweglich sein. Günstig ist es jedoch, wenn Federmittel vorgesehen sind, die den Führungsgriff bzw. einen beweglichen Griffteil desselben federnd in die Null-Stellung vorspannen und eine der Größe der Verlagerung entsprechende Rückstellkraft in Richtung auf die Nullstellung erzeugen, so daß die Bedienungsperson eine Kraft ausüben muß, die der gewünschten Geschwindigkeit für das Verfahren des Schneidwerkzeugs entspricht, wobei die Verknüpfung zwischen dem Ausmaß der Verlagerung bzw. der angewandten Kraft einerseits und der Fahrgeschwindigkeit andererseits für die Bewegungen in Schneidrichtung vorzugsweise dieselbe ist wie für die Rücklaufbewegungen, obwohl prinzipiell auch die Möglichkeit besteht, die Rücklaufbewegungen grundsätzlich schneller durchzuführen als die Bewegungen in Schneidrichtung.

- Weitere Einzelheiten und Vorteile der Erfindung werden nachstehend anhand von Zeichnungen noch näher erläutert und/oder sind Gegenstand von Unteransprüchen. Es zeigen:

- Fig. 1 eine Seitenansicht einer bevorzugten Ausführungsform einer Zuschneidemaschine gemäß der Erfindung;

- Fig. 2 eine Seitenansicht der Zuschneidemaschine gemäß Fig. 1;

- Fig. 3 Einzelheiten des Führungsgriffes und der zugehörigen Signalerzeugungseinrichtungen für eine Zuschneidemaschine gemäß Fig. 1 und 2;

- Fig. 4 ein schematisches Blockschaltbild einer bevorzugten Ausführungsform einer Steuerung für die Zuschneidemaschine gemäß Fig. 1 bis 3;

- Fig. 5 Schaltbilder mit Einzelheiten der elektribis schen Maschinensteuerung gemäß Fig. 4 und Fig. 7

- Fig. 8 vier weitere Ausführungsformen von als bis Fig. 11 Seuerelemente im Rahmen der Erfindung verwendbaren Führungsgriffen in der Fig. 3 entsprechenden Darstellungen.

- Im einzelnen weist die Zuschneidemaschine gemäß Fig. 1 und 2 einen Auflagetisch 10 auf, auf dem das Flachmaterial auszulegen ist, welches gemäß einem vorgegebenen Schnittbild, das normalerweise als Pause auf die oberste Stofflage aufgelegt wird, zugeschnitten werden soll. Bei dem Flachmaterial, aus dem die Zuschnitte herzustellen sind, handelt es sich vorzugsweise um Stoff bzw. Stoffbahnen, die insbesondere mittels einer Stofflegemaschine bekannter Bauart in mehreren Lagen übereinander auf dem Auflagetisch 10 ausgelegt werden, so daß bei einem Schneidvorgang jeweils gleichzeitig mehrere identische Zuschnitte erhalten werden.

- Das Zuschneiden des Flachmateriais erfolgt bei der gezeigten Zuschneidemaschine mittels eines Schneidwerkzeugs, insbesondere mittels einer Stoßmessermaschine 12, die an einer Tragvorrichtung montiert ist und die um eine mit der Werkzeugschneide zusammenfallende Drehachse A drehbar bzw schwenkbar ist. Die Drehachse A verläuft dabei senkrecht zu der im allgemeinen zumindest im wesentlichen horizontal orientierten Auflagefläche des Auflagetisches.

- Die Tragvorrichtung weist bei der als Ausführungsbeispiel betrachteten Zuschneidemaschine eine Brücke 14 auf, welche den Auflagetisch 10 in Querrichtung, d.h. auf seiner vollen Breite übergreift, und welche in Längsrichtung des Auflagetisches 10 verfahrbar ist. Die Längsrichtung wird dabei in der vorliegenden Anmeldung auch als x-Richtung bezeichnet, während die Querrichtung auch als y-Richtung bezeichnet wird.

- Die Tragvorrichtung weist ferner einen Querschlitten 16 auf, der in y-Richtung, d.h. quer zum Auflagetisch 10 und somit längs der Brücke 14, verfahrbar ist. Weiterhin weist die Tragvorrichtung einen Kragarm 18 auf, der an seinem einen Ende eine Halterung 20 besitzt, die fest mit dem Querschlitten 16 verbunden ist und dessen anderes Ende eine Halterung 22 besitzt, an der die Stoßmessermaschine 12 befestigt ist. Zwischen den beiden Halterungen 20 und 22 sind ferner zwei parallele, schwenkbar mit den Halterungen verbundene Träger 24, 26 vorgesehen, denen eine schräg laufende Zugfeder 28 zugeordnet ist, deren Enden bei den Halterungen 20 und 22 angreifen und die bezüglich des freien Endes des Kragarms 18 eine gewisse, nach oben gerichtete Vorspannung erzeugt, welche der Gewichtskraft der Stoßmessermaschine 12 entgegenwirkt.

- Wie Fig. 1 und 2 zeigen, erfolgt der Antrieb der Brücke 14 mittels eines an der Brücke montierten Längsmotors 30, welcher mittels einer Kette 32 oder auch mittels eines Zahnriemens oder dergleichen zwei Zahnräder 34 antreibt, wobei die Kette 32 zusätzlich über Umlenkrollen 38 geführt ist, von denen mindestens eine als Spannrolle ausgebildet sein sollte. Die Zahnräder 34 kämmen mit einer Zahnschiene 38, die längs der in Fig. 1 dem Betrachter zugewandten Längsseite des Auflagetisches 10 verläuft. Eine entsprechende Zahnschiene 38 kann auch auf der gegenüberliegenden Längsseite des Auflagetisches 10 vorgesehen sein, wobei mit dieser Zahnschiene dann den Zahnrädern 34 entsprechende Zahnräder 34' zusammenwirken, die gegebenenfalls auch wieder über eine Kette miteinander verbunden sind und durch diese Kette angetrieben werden, und wobei der Antrieb der Kette über eine mit der einen Umlenkrolle 36 verbundene Querwelle erfolgen kann.

- Der Antrieb des Querschlittens 16 erfolgt mittels eines Quermotors 40, der an der Brücke 14 montiert ist, über eine Kette 42, die mit dem Querschlitten 16 fest verbunden ist und über fest an der Brücke montierte Kettenräder 44 läuft.

- Der Antrieb der Stoßmessermaschine 12 erfolgt über einen Schneidwerkzeugantrieb in Form eines Stoßmessermotors 48, der direkt an das Gehäuse 52 der Stoßmessermaschine 12 angeflanscht ist. Die Stromzufuhr zu dem Stoßmessermotor 46 erfolgt dabei in üblicher Weise über eine Schleifringanordnung im Inneren der Halterung 22 und über flexible Zuleitungen, wie dies beispielsweise in der DE-A 27 03 066 beschrieben ist.

- Der Aufbau der betrachteten Zuschneidemaschine ist, soweit er bis hierher beschrieben wurde, mit dem Aufbau bekannter Zuschneidemaschinen mit Längs- und Querschlitten weitgehend ähnlich, wobei jedoch zu beachten ist, daß diese bekannten Zuschneidemaschinen als vollautomatisch arbeitende Zuschneidemaschinen konzipiert sind, bei denen die Steuerung des Längsmotors und des Quermotors sowie des Stoßmessermotors in Abhängigkeit von gleichzeitig abgetasteten oder programmierten Daten erfolgt, die dem Verlauf eines auszuschneidenden Musters entsprechen.

- Abweichend vom Stande der Technik arbeitet die erfindungsgemäße Zuschneidemaschine als von Hand betätigte Zuschneidemaschine mit Servounterstützung. Zu diesem Zweck ist die Stoßmessermaschine 12 in spezieller Weise ausgestaltet, wie dies nachstehend anhand von Fig.3 noch näher erläutert wird. Außerdem ist eine spezielle Steuerung vorgesehen, auf die ebenfalls weiter unten noch näher eingegangen werden wird.

- Im einzelnen zeigt Fig. 3 eine Detaildarstellung der Stoßmessermaschine 12, aus der deutlich wird, daß unterhalb des Stoßmessermotors 46 ein radial vom Gehäuse 52 der Stoßmessermaschine 12 abstehender Führungsgriff 48 vorgesehen ist. Der Führungsgriff 48 besitzt eine stangenförmige Halterung 50, deren inneres Ende - in Fig. 3 rechts - mit dem Gehäuse 52 der Stoßmessermaschine verschraubt ist. Auf der Halterung 50 sitzt ein axial verschiebbares Griffstück 54, welches mittels einer versenkten Schraube 56 gleitverschieblich an der Halterung 50 befestigt ist. Im einzelnen greift ein Schaftteil der Halterung 50 in eine abgestufte Mittelbohrung 58 des Griffstücks 54 ein, wobei die Schraube 55 mit ihrem inneren Ende dicht an ein Teilstück 58 verringerten Durchmessers der Halterung 50 herangeführt ist, welches zwischen einer dem Gehäuse 52 zugewandten Schulter 60 der Halterung 50 und einem an dieser vorgesehenen Bund 62 liegt. Aufgrund dieser Ausgestaltung kann das Griffstück 54, dessen Mittelbohrung 56 länger ist als der Schaft der Halterung 50, bezüglich dieses Schaftes ausgehend von der Mittelstellung, die in Fig. 3 gezeigt ist, nach innen bzw. nach rechts und nach außen bzw. nach links verschoben werden, bis das innere Ende der Schraube 55 an der Schulter 60 bzw. an dem Bund 62 anliegt, wobei zu beachten ist, daß die Schraube 55 auch eine in der Bohrung 56 des Griffstücks 54 angeordnete Hülse 64 durchgreift. Der Hub a des Griffstücks 54 nach beiden Seiten ist in Fig. 3 schematisch angedeutet.

- Am inneren Ende der Hülse 64 ist ein Bügel 66 befestigt, beispielsweise angeschweißt. Der Bügel 66 ist mit einem Langloch 68 versehen, in welches ein Mitnahmestift 70 eingreift, der fest mit einer Zahnstange 72 verbunden ist, die gleitverschieblich an dem Gehäuse 52 montiert ist. Die Zahnstange 72 ist mit einer Nut 74 versehen, in die der Schaltarm 76 eines Mikroschalters 78 ein fallen kann, wenn das Griffstück 54 in seine in Fig. 3 gezeigte neutrale Stellung bzw. Mittellage bewegt wird. Wenn der Schaltarm 76 bzw. eine daran vorgesehene Abtastrolle in der Nut 74 liegt, wie dies in Fig. 3 gezeigt ist, dann ist der als Ein/Aus-Schalter ausgebildete Mikroschalter 78 geöffnet.

- Bei dem in Fig. 3 gezeigten Führungsgriff 48 liegt zwischen dem äußeren Ende der Hülse 64 und einer Schulter der Mittelbohrung 56 des Grifffstücks 54 zwischen zwei Scheiben 80 eine vorgespannte Druckfeder 82, außerdem ist in der Höhe dieser Schulter der Mittelbohrung 56 in der Halterung 50 ein Stift 84 vorgesehen, dessen Enden nach außen über den Umfang des Schaftes vorstehen. Wenn man bei dieser Konstruktion mit einer Kraft F, die durch einen Pfeil angedeutet ist, und die bezüglich des Gehäuses 52 radial nach innen in Richtung der Längsachse der Halterung 50 gerichtet ist, auf das Griffstück 54 einwirkt, dann wird die Feder 82 zwischen der an der Schulter 57 des Griffstücks 54 anliegenden Scheibe 80 und der an dem Bund 62 anliegenden Scheibe 80 zusammengedrückt, wobei die Zahnstange 72 nach innen - in Fig. 3 nach rechts - verschoben wird und der Mikroschalter 78 geschlossen wird, da sein Abtaster 76 aus der Nut 74 herausgedrückt wird. Beim Loslassen des Griffstücks 54 kehrt dieses wieder in seine Ruhelage zurück. Bei einer nach außen gerichteten Kraft am Griffstück 54, die der Kraft F entgegengesetzt ist, legt sich die äußere Scheibe 80 an den Stift 84 der Halterung 50 an, während die innere Scheibe 80 durch das innere Ende der Hülse 64 mit nach außen bewegt wird, so daß die Druckfeder 82 wieder zusammengedrückt wird und später bei Beendigung der Krafteinwirkung das Griffstück 54 wieder in seine Ausgangsstellung zurückführen kann.

- Gemäß der Erfindung ist am Gehäuse 52 der Stoßmessermaschine 12 ferner ein Drehmelder 86 montiert, auf dessen Welle ein Ritzel 88 sitzt, welches mit der Zahnstange 72 kämmt. Beim Ausführungsbeispiel bewirkt also eine Verschiebung des Griffstücks 54 nach innen eine Drehung des Ritzels 88 und folglich eine Drehung der Welle des Drehmelders 86 im Gegenuhrzeigersinn. Wenn das Griffstück 54 dagegen nach außen gezogen wird, dann hat dies eine Drehung der Welle des Drehmelders 88 im Uhrzeigersinn zur Folge. Bei der Stoßmessermaschine 12 gemäß Fig. 3 kann man also durch Drücken am Führungsgriff 48 bzw. am Griffstück 54 erstens den Mikroschalter 78 zur Freigabe der Antriebe schließen und zweitens mit Hilfe des Drehmelders 86 ein Signal erzeugen, welches zu der auf den Griff 48 ausgeübten Kraft F proportional ist. Dieses Signal hat dabei entsprechend dem üblichen Aufbau von Drehmeldern, insbesondere Linear-Drehmeldern, eine vorgegebene Größe und Phasenlage. Das Ausgangssignal des Drehmelders 86 dient als Eingangssignal für einen x/v-Drehgeber 87, der den Drehwinkel der Stoßmessermaschine 12 gegenüber der Halterung 22 in zwei gegeneinander phasenverschobene Signale umsetzt, die der x-Komponente bzw. der y-Komponente einer Vorschubbewegung bei der betreffenden winkelmäßigen Ausgangsposition der Stoßmessermaschine 12 entsprechen.

- Nachstehend soll nunmehr die Steuerung der erfindungsgemäßen Zuschneidemaschine anhand von Fig. 4 der Zeichnung mehr ins einzelne gehend erläutert werden.

- Wie Fig. 4 zeigt, ist der Stoßmessermotor 46 ein Drehstrommotor, welcher über einen dreipoligen, von Hand betätigbaren Schalter 90, der am Gehäuse 52 oder gegebenenfalls auch an der Halterung 22 vorgesehen sein kann (nicht dargestellt), mit den drei Phasenleitern eines Drehstromnetzes verbunden, wobei im allgemeinen noch ein Hauptschalter (nicht dargestellt) vorgesehen ist, mit dessen Hilfe das interne Drehstromnetz völlig vom öffentlichen Netz getrennt werden kann. Die drei Phasenleiter sind im üblicher Weise mit den Kennbuchstaben R, S und T bezeichnet, während der mit einer strichpunktierten Linie eingezeichnete Mittelpunktsleiter mit dem Bezugszeichen Mp bezeichnet ist.

- Mit einem der Phasenleiter - dem Phasenleiter R - an welchem gegenüber Bezugspotential eine Wechselspannung von 220 V zur Verfügung steht, ist ferner über einen Schalter 92 jeweils ein Eingang eines Generators 94 und eines Vergleichers 96 verbunden. Der Generator 94. erzeugt ausgehend von der Netzspannung, die üblicherweise eine Frequenz von 50 Hz hat, eine Wechselspannung. mit einer deutlich höheren Frequenz von beispielsweise 400 Hz, die über zwei Ausgänge des Generators 94 an der einen Wicklung des Drehmelders 86 anliegt. Die beiden Anschlüsse der Sekundärwicklung des Drehmelders 86 sind mit den beiden Anschlüssen einer Primärwicklung des x/y-Drehgebers 87 verbunden. Die beiden anderen Wicklungen des Drehgebers 87 sind über jeweils ein Leiterpaar mit jeweils einem Paar von Eingängen eines Freguenzdiskriminators 98 verbunden, dem eingangsseitig als Bezugssignal außerdem die 400 Hz-Spannung vom Generator 94 zugeführt wird. Der Generator 98 ist mit zwei Ausgängen versehen, an denen Sollwert-Signale zur Verfügung stehen, die der gewünschten Bewegung der Stoßmessermaschine 12 in x-Richtung und in Y-Richtung entsprechen. Diese Signale werden einerseits dem Vergleicher 96 und andererseits dem Regler 100 zugeführt. Dem Regler 100, dem eingangsseitig auch noch zwei Signale zugeführt werden, die den im Vergleicher 96 ermittelten Differenzen zwischen den zu vergleichenden Paaren von Soll- und Ist-Werten entsprechen, besitzt zwei Ausgänge, über die der Ankerstrom der beiden Fahrmotoren 30, 40 geliefert wird, deren Feldwicklungen mit fest vorgegebenen Strömen gespeist werden. Diese Speisung erfolgt dabei aus einem Netz- bzw. Gleichrichterteil 96a, der Bestandteil des Vergleichers 96 ist. Aus diesem Gleichrichterteil 96a werden außerdem über einen Schalter 102 zwei elektromagnetische Kupplungen 104,106 gespeist, die in die Antriebsverbindung zwischen den Motoren 30 und 40 an der Brücke 14 bzw. mit dem Querschlitten 16 eingefügt sind. Mit den beiden Motoren 30 und 40 ist außerdem jeweils ein Tachogenerator 30a bzw. 40a oder dergleichen verbunden, über den die erforderliche Ist-Wert-Information an zwei entsprechende Eingänge des Vergleichers 96 geliefert wird.

- Beim Arbeiten mit der erfindungsgemäßen Zuschneidemaschine schwenkt die Bedienungsperson die Stoßmessermaschine 12 an deren Führungsgriff 48 zunächst in die gewünschte Winkelstellung, d.h. normalerweise in die Richtung, in der die dem Griff 48 diametral gegenüberliegende Schneidkante 108 des Stoßmessers 110 in die Schneidrichtung weist, in der ein Schnitt in das Flachmaterial geführt werden soll. Wenn die Stoßmessermaschine 12 winkelmäßig ausgerichtet ist und wenn ferner der Stoßmessermotor 46 eingeschaltet ist, drückt die Bedienungsperson den Griff 48 bzw. das Griffstück 54 in die Schneidrichtung, so daß das Griffstück 54 in Richtung auf das Gehäuse 52 bewegt wird, wodurch der Mikroschalter 78 eingeschaltet und eine von der Größe der einwirkenden Kraft abhängige Drehung des Drehmelders 86 bewirkt wird. Das dabei erzeugte Ausgangssignal des Drehmelders 88 ist in seiner Amplitude vom Drehwinkel abhängig und in seiner Phasenlage von der Drehrichtung. Dieses Signal dient als Eingangssignal für den x/y-Drehgeber 87, dessen zwei andere Spulen daraufhin in Abhängigkeit von der Winkelstellung der Stößmessermaschine 12 in zwei der x-Richtung und der y-Richtung zugeordnete Signale aufgespalten wird, aus deren Amplitude und Phasenlage gegenüber dem vom Generator 94 erzeugten 400 Hz-Signal zwei Sollwert-Signale abgeleitet werden. Dabei ist zu beachten, daß die Winkelinformation zum Drehgeber 87 aufgrund einer mechanischen Verbindung desselben mit der Stoßmessermaschine 12 bzw. mit deren Motor 46 übertragen wird, wie dies durch die gestrichelte Verbindung zwischen den Elementen 46 und 87 in Fig. 4 angedeutet ist. Die Sollwert-Signale vom Ausgang des Diskriminators 98 werden im Vergleicher 96 mit den Ist-Wert-Signalen von den Tachogeneratoren 30a und 40a verglichen, um Differenzsignale zu erzeugen, die dem Regler 100 zugeführt werden. Dieser erzeugt nun in Abhängigkeit von den Sollwert-Signalen und den Differenzsignalen entsprechende Ankerströme für die Fahrmotoren 30,40, so daß die Stoßmessermaschine 12 in der gewünschten Richtung angetrieben wird, wobei die Vorschubgeschwindigkeit von der Bedienungsperson sehr feinfühlig vorgegeben werden kann, indem diese mit einer mehr oder weniger großen Kraft auf das Griffstück 54 drückt. Auf diese Weise ist es möglich, gerade oder nur schwach gekrümmte Schnitte mit hoher Geschwindigkeit zu führen und die Geschwindigkeit an kritischen Stellen des Zuschnitts, wie z.B. an scharfen Ecken so weit herabzusetzen, daß der Zuschnitt mit der gewünschten Präzision und ohne ein unerwünschtes Verwerfen der Lagen des zuzuschneidenden Flachmaterials erfolgen kann. Außerdem kann die Bedienungsperson durch Ziehen an dem Griffstück 54 die Antriebsrichtung jederzeit umkehren, um die Stoßmessermaschine 12 längs eines bereits vorhandenen Schnittes zurückzuführen und an der gewünschten Stelle erneut zu einem Schnitt anzusetzen. Auch in diesem Fall sorgt die beschriebene Nachlaufsteuerung dafür, daß die Bedienungsperson nur geringe Kräfte auf den Führungsgriff 48 ausüben muß, während der überwiegende Teil der für das Verfahren der Stoßmessermaschine 12 erforderlichen Kraft von den Fahrmotoren 30, 40 aufgebracht wird.

- Der Aufbau der Steuerung, welcher vorstehend anhand des schematischen Blockschaltbildes gemäß Fig. 4 erweitert wurde, wird nachstehend anhand von Fig. 5 bis 7 noch detaillierter erläutert.

- Im einzelnen zeigt Fig. 5 wieder den Sto8messermotor 48 und den damit mechanisch gekoppelten Drehwinkelgeber 87, wobei der Schalter 90, über den der Motor 46 mit dem Drehstromnetz verbunden ist, als verriegelbarer Schalter ausgebildet ist, dem ein Unterspannungs-Auslöser 111 zugeordnet ist, welcher nach einem Spannungsausfall bei der Rückkehr der Spannung ein unerwartetes Anlaufen des Schneidwerkzeugs verhindert. Zusätzlich liegt hinter dem Schalter 90 eine weitere Überstrom-Schutzschaltung 112. Die Anschlüsse an das Drehstromnetz erfolgen über eine Klemmleiste 114, die auch sieben Anschlüsse für den Drehgeber 86 und Mikroden Mikroschalter 78 sowie für eine weitere elektrische Leitung (beispielsweise Bezugspotential) aufweist. Dabei ist die Anordnung aus Drehgeber 86 und Mikroschalter 78 als ein Block 116 angedeutet.

- In Fig. 5 ist ferner detailliert gezeigt, daß die erforderliche Spannung von 220 V gegen Erde mit Hilfe eines Transformators 118 erhalten wird, dessen Primärseite zwischen den Phasenleitern R und S liegt und dessen Sekundärseite mit den Anschlüssen U und V gemäß den geltenden Vorschriften geerdet ist. Dabei sind auf der Primärseite des Transformators 118 zwei Schmelzsicherungen vorgesehen, wie dies auch bei den nachstehend noch zu erwähnenden weiteren Transformatoren auf der primärseite der Fall ist. Eine entsprechende Schmelzsicherung ist überdies in den Anschluß U eingefügt. Im einzelnen liegt zwischen den Anschlüssen U und V die Primärwicklung eines ersten Transformators 120, dessen Sekundärwicklung zwei Anschlüsse 1', 2' aufweist, an denen eine Wechselspannung von 24 V zur Verfügung steht, die dem Vergleicher 96 zugeführt wird, der in Fig. 6 gezeigt ist, wo auch die Anschlüsse 1' und 2' noch einmal gezeigt sind. Dieses System der Bezeichnung der Ansprüche in den Figuren 5 bis 7 wird nachstehend durchgehend beibehalten.

- Ein zweiter Transformator 122 ist primärseitig ebenfalls mit den Anschlüssen U und V verbunden und besitzt eine angezapfte Sekundärwicklung mit Anschlüssen 3', 4', 5'. Zwischen diesen Anschlüssen, die mit dem Generator 94 verbunden sind, stehen zwei Spannungen von jeweils 15 V zur Verfügung. Zwei weitere Anschlüsse 6', 7' sind über zugehörige Schmelzsicherungen direkt mit den Anschlüssen U, V verbunden. Über die Anschlüsse 6' und 7' wird den Baueinheiten 98, 100 und 96 eine Wechsel-spannung von 220 V zugeführt. Ein weiterer Transformator 124 ist primärseitig über Sicherungen an die Anschlüsse U und V angeschlossen und sekundärseitig unter Einfügung einer weiteren Sicherung an eine Gleichrichterbrücke 126. Der Transformator 124 und die Brücke 126 entsprechen dabei dem Gleichrichterteil 96a des Vergleichers 96 in Fig. 4. Mit dem Gleichstromausgang der Brücke 126 sind vier Parallelzweige verbunden, von denen der erste die Serienschaltung eines Schalters 128 zum Einschalten der Kupplungen 104 und 106 sowie ein Relais 130 enthält, welches Arbeitskontakte 130.1 und 130.2 im zweiten bzw. dritten Parallelzweig besitzt. Der zweite Parallelzweig enthält in Serie den Arbeitskontakt 130.1, den Mikroschalter 78 und ein Relais 132, welches einen Arbeitskontakt 132.1 im dritten Parallelzweig besitzt.

- Der dritte Paralletzweig enthält in Serie zu dem Arbeitskontakt 130.2 und dem Arbeitskontakt 132.1 einen Schalter 134 und ein weiteres Relais 136, welches zwei Arbeitskontakte 136.1 und 136.2 sowie zwei Ruhekontakte 136.3 und 136.4 in den Ankerstromkreisen der Fahrmotoren 30, 40 besitzt (Fig. 7). Im vierten Parallelzweig ist schließlich eine Lampe 138 vorgesehen, die anzeigt, daß der Hauptschalter (nicht dargestellt) eingeschaltet ist.

- Das Relais 130 sorgt dafür, daß die Motoren 30, 40 über den Mikroschalter 78 erst eingeschaltet werden können, wenn die Kupplungen eingeschaltet sind. Das Relais 132 sorgt dafür, daß der Stromkreis für den Ankerstrom beim Einschalten der Motoren 30, 40 eingeschaltet wird und daß der Anker beim Abschalten der Motoren 30,40 jeweils sofort kurzgeschlossen wird, um eine schnelle Abbremsung zu erreichen, wobei im Ankerstromkreis (Fig. 7) jeweils ein Potentiometer 140 liegt, an dem der gewünschte Ohm'sche Widerstand der Kurzschlußstrecke eingestellt werden kann. Dabei liegen im Ankerstromkreis außerdem Bi-Metall-Schalter 142, die bei einer Übertemperatur öffnen.

- In Fig. 6 sind der Generator 94, der Vergleicher 96, der Diskriminator 98 und der Regler 100 mit ihren Anschlüssen dargestellt. Bei diesen vier Schaltkreisen handelt es sich um im Handel erhältliche mehr oder weniger weitgehend integrierte Schaltungen, die beispielsweise von der Firma Messer Grießheim, Deutschland, hergestellt werden, wobei der Generator 94 die Typenbezeichnung H 100, der Diskriminator 98 die Typenbezeichnung H 200, der Vergleicher 96 (ohne Gleichrichterteil 96a) die Typenbezeichnung H 511 und der Regler 100 die Typenbezeichnung H 404 besitzt.

- Im einzelnen ist der Generator 94 eingangsseitig an die Anschlüsse 3', 4' und 5' angeschlossen, wobei zwischen diesen Anschlüssen jeweils eine Spannung von 15 V vorhanden ist. Ausgangsseitig liefert der Generator 94 an zwei Anschlüssen 8' und 9' eine Wechselspannung mit einer Frequenz von 400 Hz und einer Amplitude von 26 V. Diese Spannung wird dem Drehgeber 86 eingangsseitig zugeführt. Weiterhin liefert der Generator 94 über zwei Verbindungsleitungen 144, 146 ein Referenzsignal an den Diskriminator 98, welches der Phasenlage des Signals zwischen den Anschlüssen 8' und 9' entspricht. Der Diskriminator 98 weist eingangsseitig vier weitere Anschlüsse 24' bis 27' auf, die mit den vier Ausgangsleitungen des x/y-Drehgebers 87 verbunden sind. Die Eingangsanschlüsse 28' und 29' des Drehgebers 87 sind dabei direkt mit den beiden nicht näher bezeichneten Ausgangsanschlüssen des Drehmelders 86 verbunden, auf dessen Sekundärseite ein Potentiometer 148 zum Einstellen der Amplitude seines Ausgangssignals vorgesehen ist, wodurch letztlich die maximale Drehzahl für die Fahrmotoren vorgegeben wird. Über zwei Ausgangsleitungen 150,152 des Diskriminators 98 werden den Soll-Werten von x bzw. y entsprechende Signale zu dem Vergleicher übertragen. Weiterhin wird dem Generator 98 vom Anschluß 6' eine Wechselspannung von 220 V gegen Erde zugeführt. Zwei weitere Anschlüsse 15', 16' von der Minus-Seite der Tachogeneratoren 30a bzw. 40a (Fig. 7) sind mit jeweils einem Eingang des Diskriminators 98 und des Reglers 100 verbunden. Schließlich sind der Diskriminator 98 und der Regler 100 noch über vier Leitungen 154 bis 160 miteinander verbunden, über die durch Halbwellengleichrichtung aus den Signalen auf den Leitungen 24' bis 27' erhaltene Signale an den Regler gelegt werden.

- Der Regler 100 ist ebenso wie der Vergleicher 96 mit zwei Anschlüssen 12', 13' verbunden, die den einen Anschluß des Ankerstromkreises der Fahrmotoren 30 bzw. 40 bilden. Der zweite Anschluß 10' bzw. 11' dieser Ankerstromkreise ist dabei direkt mit dem geerdeten Anschluß 6' verbunden. Zwischen dem Vergleicher 96 und dem Regler 100 sind ferner zwei Verbindungsleitungen 162,164 vorgesehen, über die Signale übertragen werden, welche der ermittelten Differenz zwischen den jeweiligen Soll- und Ist-Werten entsprechen. Der Vergleicher 96 ist ferner mit dem Anschluß 7' verbunden, so daß auch für den Vergleicher 96, der einen eigenen Erdanschluß 166 aufweist, eine Versorgung mit einer Wechselspannung von 220 V gewährleistet ist. Weiterhin ist der Vergleicher 96 mit zwei Anschlüssen 14' und 17' verbunden, die den positiven Anschluß der Tacho-Generatoren 30a bzw 40a darstellen. Somit erhält der Vergleicher 96 über die Anschlüsse 14' bis 17' die beiden über den Tacho-Generatoren 30a und 40a anstehenden Spannungen zugeführt. Der Vergleicher 96 ist ferner mit den Anschlüssen 1 und 2' verbunden, über die ihm von der Sekundär-Seite des Transformators 120 (Fig. 5) eine Wechselspannung von 24 V zugeführt wird. Vier weitere Ausgänge des Vergleichers 96 sind mit Anschlüssen 18' bis 21' verbunden, wobei gemäß Fig. 7 zwischen den Anschlüssen 18' und 19' die Erregerwicklungen der Kupplungen 104 und 106 liegen und wobei zwischen den Anschlüssen 20' und 21' eine Gleichspannung von 196 V für die Feldwicklungen 30b und 40b der Motoren 30 bzw 40 zur Verfügung steht.

- Außerdem ist noch eine Verbindungsleitung 168 vorgesehen, die jeweils mit einem Anschluß des Diskriminators 98 und des Reglers 100 und mit zwei Anschlüssen des Vergleichers 96 verbunden ist. An dieser Verbindungsleitung liegt eine Wechselspannung von 220 V an.

- Die innerhalb der Blöcke für den Generator 94, den Vergleicher 96, den Diskriminator 98 und den Recler 100 an den verschiedenen Anschlüssen eingetragenen Zahlen entsprechen beim Ausführungsbeispiel den in dieser Weise nummerierten Anschlüssen der Baueinheiten H 100, H 511, H 200 und H 404 der Firma Messer Grießheim.

- Bei der Ausführungsform nach Fig. 8 ist an einem Gehäuse 200 der Stoßmessermaschine ein Führungsgriff 202 um seine Längsachse 204 drehbar angebracht. An diesem Führungsgriff ist eine Zahnscheibe 206 befestigt, in deren Innern eine als Wickelfeder ausgebildete Rückstellfeder 208 untergebracht ist, die mit ihrem einen Ende an einem am Gehäuse 200 befestigten Stift 210 und mit ihrem anderen Ende an einem am Führungsgriff 202 befestigten Stift 212 angreift und den Führungsgriff in einer Null- oder Neutralstellung zu halten versucht. Aus dieser Nullstellung kann der Führungsgriff entgegen der Wirkung der Rückstellfeder 208 nach beiden Richtungen herausgedreht werden, beispielsweise in jeder Richtung um 45°, bis nichtdargestellte Anschläge ein weiteres Verdrehen des Führungsgriffs verhindern.

- Innerhalb des Gehäuses 200 ist ein elektrisches Potentiometer 214 montiert, auf dessen aus dem Gehäuse 200 herausgeführter Achse ein Ritzel 216 befestigt ist. Ober dieses und die Zahnscheibe 206 läuft ein Zahnriemen 218.

- Bei der Ausführungsform nach Fig. 8 tritt das Potentiometer 214 an die Stelle des Drehmelders 86 der Ausführungsform nach Fig. 3, während ein Äquivalent zum Mikroschalter 78 der Ausführungsform gemäss Fig. 3 bei der Variante nach Fig. 8 nicht gezeichnet wurde. Es liegt jedoch auf der Hand, dass ein solcher Mikroschalter ohne weiteres vorgesehen werden kann, um die Null-oder Neutralstellung des als Drehgriff ausgebildeten Führungsgriffs 202 abzutasten.

- In der Null- oder Neutralstellung des Führungsgriffs 202 bleibt die Stoßmessermaschine also stationär, während die letztere bei einer Drehung des Führungsgriffs 202 um seine Längsachse z.B. im Uhrzeigersinn zunehmend schneller vorwärts fährt, bei einer Drehung im Gegenuhrzeigersinn zunehmend schneller rückwärts fährt, wobei die Fahrtgeschwindigkeit jeweils proportional zum Drehwinkel des Führungsgriffs aus seiner Nullstellung heraus ist.

- Die Ausführungsform nach Fig. 9 zeigt einen am Gehäuse 222 der Stoßmessermaschine fest angebrachten Führungsgriff 224, welcher unten eine nutförmige Aussparung 226 aufweist. In dieser ist eine doppelarmige Wipptaste 228 um eine am Führungsgriff befestigte Achse 230 schwenkbar gelagert. Die beiden Arme der Wipptaste stehen unter der Wirkung von Federn 232, die die Wipptaste in der mit ausgezogenen Linien dargestellten Null- oder Neutralstellung zu halten bestrebt sind. An dem in das Gehäuse 222 hineinragenden linken Ende der Wipptaste ist eine bogenförmig gekrümmte Zahnstange 236 angebracht, die mit einem Ritzel 238 auf der Achse eines Potentiometers 240 kämmt, welches im Innern des Gehäuses 222 angebracht ist und in seiner Funktion dem Potentiometer 214 der Ausführungsform nach Fig. 8 entspricht. In der Null- oder Neutralstellung der Wipptaste 228 steht die Stoßmessermaschine demnach still, wird z.B. der gemäß Fig. 9 linke Arm der Wipptaste 228 gedrückt, d.h. die Wipptaste im Uhrzeigersinn verschwenkt, fährt die Stoßmessermaschine vorwärts, wird der rechte Arm der Wipptaste gedrückt, d.h. diese im Gegenuhrzeigersinn verschwenkt, fährt die Stoßmessermaschine rückwärts, wobei die Größe der Fahrtgeschwindigkeit jeweils der Größe der Schwenkenwinkels der Wipptaste aus ihrer Neutralstellung heraus entspricht. Bei der Ausführungsform nach Fig.10 ist an einem Gehäuse 224 der Stoßmessermaschine wiederum ein Führungsgriff 246 fest angebracht. Auch dieser hat auf seiner Unterseite eine nutförmige Aussparung 245, in der eine Steuertaste 250 untergebracht ist. Diese greift durch einen Schlitz im Gehäuse 244 hindurch und ist innerhalb des Gehäuses mittels einer Achse 252 angelenkt. Sie steht unter der Wirkung einer Feder 254, die die Steuertaste 250 gegen einen im Gehäuse 244 angeordneten Anschlag 256 zu drücken versucht, der die Nullstellung der Steuertaste 250 definiert. An die letztere ist ein Zahnradsegment 258 angeformt, das mit einem Ritzel 260 auf der Achse eines Potentiometers 262 kämmt. Außerdem ist im Bereich des Führungsgriffs 246 an der Wand des Gehäuses 244 ein elektrischer Umschalter 264 angebracht, mit dem der Fahrantrieb für die Stoßmessermaschine vom Zustand "Vorwärtsfahrt" auf den Zustand "Rückwärtsfahrt" umgeschaltet werden kann, während über das Potentiometer 262 bei dieser Ausführungsform lediglich der absolute Wert der Fahrtgeschwindigkeit gesteuert wird, der umso größer ist, je mehr die Steuertaste 250 entgegen der Wirkung der Feder 254 aus ihrer Nullstellung heraus im Gegenuhrzeigersinn verschwenkt wird.

- Die Fig. 11 zeigt schließlich eine Ausführungsform, bei der alle Steuerfunktionen wieder im Führungsgriff vereinigt sind. Bei dieser Ausführungsform greift ein als Ganzes mit 270 bezeichneter Führungsgriff durch einen Schlitz in einem Gehäuse 272 der Stoßmessermaschine hindurch und er ist mittels einer Achse 274 schwenkbar angebracht, die im Innern des Gehäuses stationär montiert ist. Der Führungsgriff steht ferner unter der Wirkung zweier Federn 276, die bestrebt sind, den Führungsgriff in der in Fig. 11 mit ausgezogenen Linien dargestellten Neutralstellung zu halten.

- Das gemäe Fig. 11 linke Ende des Führungsgriffs 217 bildet ein Zahnradsegment 278, das mit einem Ritzel 280 auf der Achse eines Potentiometers 282 kämmt. Die Funktion dieser Ausführungsform entspricht derjenigen gemäß Fig. 8, lediglich mit dem Unterschied, daß an die Stelle einer Drehbewegung des Führungsgriffs eine Schwenkbewegung tritt, d.h. in der Null- oder Neutralstellung des Führungsgriffs 270 steht die Stoßmessermaschine still, wird der Führungsgriff nach unten gedrückt, d.h. um die Achse 274 im Uhrzeigersinn geschwenkt, fährt die Stoßmessermaschine vorwärts, wird der Führungsgriff angehoben, fährt die Stoßmessermaschine rückwärts, wobei der absolute Wert der Fahrtgeschwindigkeit jeweils der Größe des Auslenkwinkels des Führungsgriffs aus seiner Null- oder Neutralstellung heraus entspricht.

Claims (15)

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3208746 | 1982-03-11 | ||

| DE3208746A DE3208746A1 (de) | 1982-03-11 | 1982-03-11 | Zuschneidemaschine |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0089006A1 EP0089006A1 (de) | 1983-09-21 |

| EP0089006B1 true EP0089006B1 (de) | 1986-07-23 |

Family

ID=6157899

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP83102329A Expired EP0089006B1 (de) | 1982-03-11 | 1983-03-10 | Zuschneidemaschine |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US4557051A (de) |

| EP (1) | EP0089006B1 (de) |

| JP (1) | JPS59500176A (de) |

| DE (2) | DE3208746A1 (de) |

| ES (1) | ES8401356A1 (de) |

| WO (1) | WO1983003219A1 (de) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|