EP0054735A2 - Vorrichtung zum Herstellen von Schuppenbandrollen aus geschuppt Übereinander abgelegten flachen flexiblen Gegenständen - Google Patents

Vorrichtung zum Herstellen von Schuppenbandrollen aus geschuppt Übereinander abgelegten flachen flexiblen Gegenständen Download PDFInfo

- Publication number

- EP0054735A2 EP0054735A2 EP81109438A EP81109438A EP0054735A2 EP 0054735 A2 EP0054735 A2 EP 0054735A2 EP 81109438 A EP81109438 A EP 81109438A EP 81109438 A EP81109438 A EP 81109438A EP 0054735 A2 EP0054735 A2 EP 0054735A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- belt

- conveyor

- rollers

- workpieces

- scale

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H29/00—Delivering or advancing articles from machines; Advancing articles to or into piles

- B65H29/006—Winding articles into rolls

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H29/00—Delivering or advancing articles from machines; Advancing articles to or into piles

- B65H29/66—Advancing articles in overlapping streams

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H5/00—Feeding articles separated from piles; Feeding articles to machines

- B65H5/24—Feeding articles in overlapping streams, i.e. by separation of articles from a pile

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H5/00—Feeding articles separated from piles; Feeding articles to machines

- B65H5/28—Feeding articles stored in rolled or folded bands

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2301/00—Handling processes for sheets or webs

- B65H2301/40—Type of handling process

- B65H2301/41—Winding, unwinding

- B65H2301/419—Winding, unwinding from or to storage, i.e. the storage integrating winding or unwinding means

- B65H2301/4192—Winding, unwinding from or to storage, i.e. the storage integrating winding or unwinding means for handling articles of limited length in shingled formation

- B65H2301/41922—Winding, unwinding from or to storage, i.e. the storage integrating winding or unwinding means for handling articles of limited length in shingled formation and wound together with single belt like members

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2301/00—Handling processes for sheets or webs

- B65H2301/40—Type of handling process

- B65H2301/41—Winding, unwinding

- B65H2301/419—Winding, unwinding from or to storage, i.e. the storage integrating winding or unwinding means

- B65H2301/4192—Winding, unwinding from or to storage, i.e. the storage integrating winding or unwinding means for handling articles of limited length in shingled formation

- B65H2301/41922—Winding, unwinding from or to storage, i.e. the storage integrating winding or unwinding means for handling articles of limited length in shingled formation and wound together with single belt like members

- B65H2301/419225—Several belts spaced in axis direction

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2701/00—Handled material; Storage means

- B65H2701/10—Handled articles or webs

- B65H2701/19—Specific article or web

- B65H2701/191—Bags, sachets and pouches or the like

Definitions

- the invention relates to a device for producing scale tape rolls from flaky flat flexible objects, such as sacks or bag workpieces, placed one above the other on a conveyor belt, with a winding core mounted in the machine frame, on which at least one holding tape pulled off from a supply roll, which is seen from above when the scale tape is wound up holding it over this, is fastened, with a belt conveyor feeding the workpieces, which consists of a frame carrying rollers at least at opposite ends, which is pivotable about the axis of the first roller and a driven via the rollers endless conveyor belt is running, comprising means for queuing the frame to the winding core or the forming on this S chuppenbandrolle to drive it through the endless conveyor belt and a shingled the superposed objects the belt conveyor feeding conveying direction.

- the imbricated superposed flat articles are rt In one known from DE-OS known device 25 44135 this A wound in the formation to a flaking roll of tape as they are passed from the feeding conveyor at the same time the forming shed tape roll driving belt conveyor.

- malfunctions or irregularities in the partially overlapping placement of the objects or during the transport of the scale band formed in this way can lead to different lengths of overlap of the objects, which have a disruptive effect when winding the scale band to form a scale band roll and lead to non-round rolls can.

- this object is achieved in that a device detecting the distance of the front or rear edges of the overlapping workpieces on the feeding conveyor device and a control device are provided which, according to the determined deviations of the distances from the desired distance, drive the motor for the conveyor belt of the belt conveyor switch on or switch off and / or let it run at suitably adjusted different speeds.

- a so-called rotary feeder is provided for transferring flat objects stacked in packages, such as sacks or bag workpieces, into a shingled formation, the transport rollers of which are provided with suction cups and driven by planetary gears like gears, remove the workpieces from the stack individually and in the Insert the desired overlap length into the feed gap of a conveying device.

- the rotary feeder used according to the invention can be of a known construction, as described for example in DE-PS 900 815 and 12 77 655.

- a further embodiment of the invention provides that two swivel arms are mounted in a longitudinally displaceable manner on an axis arranged transversely to the belt conveyor. which each have a winding core receiving pins at their ends.

- the swivel arms can be easily and quickly pushed back and forth in such a way that one pin is in the winding position while the other is outside the belt conveyor, so that the finished wound scale roll can be removed and a new winding core can be put on.

- the formed scale belt roll cannot be stopped suddenly and set in rotation again. Nevertheless, the drive of the conveyor belt adapted to different overlap lengths leads to an equalization of the overlap lengths, which leads to an improved winding quality.

- the drive roller shaft for the conveyor belt is expediently connected to a pulse generator which emits electrical pulses corresponding to predetermined rotation angles of the shaft, which are counted by a counter which can be set to a desired number, the device scanning the workpiece edges with the detection of each workpiece edge the counter back to zero sets, the counter switches off the drive motor of the drive roller shaft when the set number is reached and the motor is only switched on again when the counter is reset by the scanning device.

- the device known from DE-OS 25 44 135 provides for the conveying device conveying the shingled sacks one above the other with two switches arranged one behind the other in the conveying direction to be provided, which in turn leads the sacks dropped onto these in scale formation to one of two winding stations.

- the known device is expensive in that two complete winding stations must be provided.

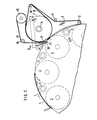

- the rotary feeder shown in Fig. 1 corresponds in its basic structure to the devices known from DE-PS 900 815 and 12 77 655, so that the description of details can be dispensed with.

- the rotary feeder has two end disks in which the rolling bodies 2 forming the transport rollers are mounted.

- Support rollers 5 are provided to support the workpieces 4. Since the workpieces 4 are not gripped by grippers and forwarded with them for further processing, a shaft 6 with transport disks 7 is provided instead of a gripper shaft, next to which further disks 8 are arranged, over which belts 9 run. To better grasp the workpieces coming from the rolling bodies 2, the belts 9 are guided over further rollers 10 to 12. In order to support the belts 9, 5 additional loose-running support rollers 16 are arranged in addition to the support rollers 5. In addition to the belts 9, further belts 14 are provided which run over the transport disks 7 and the rollers 10. The scale which forms on the transport disks 7 is guided on the outside by guide belts 15 which run over rollers 17 to 19.

- belts 15 run over the sufficiently wide rollers 18, 19 belts 20, which, however, are guided in the area of the rotary feeder via rollers 21 which lie within the circumference of the rolling body 2, so that the incoming workpiece start away from the rotary feeder and to the Transport discs 7 is passed.

- the scale is formed when the speed of the end disks 1 is in a suitable relationship with the speed of the rolling elements 2, that is to say is matched accordingly.

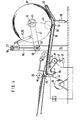

- the scale as shown in Fig. 4, is fed to the bag winder. Since the scale spacing of the incoming workpieces may vary, a device for the same scale spacing is provided so that a uniformly wound supply roll can be formed.

- a pressure roller 25 is provided on the scale.

- the scale is driven at a relatively high speed and at great distances.

- the scale is scanned by the feeler. 26 thrown onto an endless conveyor belt 28 formed from individual belts, which runs over the rollers 29 to 34, which are rotatably mounted in a pivotable frame 35.

- the drive roller 36 is also attached to the frame 35, via which the strands are returned to the rollers 29.

- the frame 35 is pivotally mounted about the axis of the rollers 31 and is supported, for example, under the supply roller 37 to be wound by pneumatic cylinders 38, which have the task of tracking the frame 35 of the supply roller 37 in order to avoid out-of-roundness of the supply roller 37 which occurs during winding can compensate.

- a supply shaft 39 is provided on floor-mounted storage, from which retaining straps 40 are pulled, which are wound up in layers in a known manner with the workpieces on the supply roll 37.

- the axis of the drive roller 36 is equipped with a rotary pulse generator 41, the pulses of which are input to a counter 42.

- the counter 42 and the drive motor, not shown, of the drive roller 36 are electrically connected to the intermediate circuit 27.

- the counter 42 can be set to a predetermined number and is switched so that the drive motor is stopped after reaching this number.

- the predetermined number is chosen to be somewhat larger than the intended scale spacing.

- the sensor 42 is reset to zero when a workpiece end passes by the sensor 26. If there is no workpiece, so that the counter 42 reaches the predetermined number, the conveyor belt 28 is stopped and it only starts up again after the next workpiece has run through. Therefore, approximately the same scale distance is achieved on the conveyor belt 28.

- the core 45 of the supply roll 37 is held by a pin 46 which is fastened in the free end of a lever 47.

- the other end of the lever 47 is rotatably mounted on a bush 48 together with a second lever arm 49.

- the lever arm 49 carries a pin 50 corresponding to the pin 46 on its free end, but which extends in the opposite direction.

- Pressure medium cylinders 51, 52 are articulated to the lever arms 47 and 49, with which they or the supply roll 37 can be lowered onto the conveyor belt 28 and raised from there.

- the bushing 48 is smoothly and longitudinally displaceably mounted on an axis 53 which is fastened in a stand 54 arranged on both sides next to the conveyor belt 28.

- a guide part 55 is connected to the bushing 48 by a web 56.

- a roller 57 is loosely rotatably mounted on the guide part 55 and runs in a U-iron 58 which connects the two stands 54.

- the free ends of the pressure medium cylinders 51, 52 are articulated on the guide part 56.

- the bushing 48 can now be moved as desired with the levers 47, 49, so that the pin 46 is above the conveyor belt 28 and the pin 50 is outside the winding area. While a new supply roll 37 is being wound on the pin 46, the finished supply roll can be removed from the pin 50 and a new core 45 can be prepared. After completion of the supply roll 37 on the pin 46, it is lifted off the conveyor belt 28 by means of the pressure medium cylinder 51 and the bushing 48 is moved into its other extreme position, and the supply roll 37 is lowered on the hall floor and pulled

- the pressure medium cylinders 51, 52 connecting the levers 47, 49 to the slide-shaped guide part 55 are concerned hydraulic piston-cylinder units, while the conveyor belts running over the frame-shaped frame 35 are pressed by a pneumatic cylinder 38 against the winding core or the forming scale roller 37.

- the pneumatic cylinder 38 has a stroke of approximately 100 mm and is held in its central position by the fact that the hydraulic cylinders 51, 52 raise the levers 47, 49 in accordance with the winding progress.

- the hydraulic cylinders 51, 52 can be operated in that the pneumatic cylinder is provided with a limit switch.

- the pneumatic cylinder 38 has good resilient properties, so that it is able to compensate for out-of-roundness of the scale roller 37 that is being formed.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Making Paper Articles (AREA)

- Discharge By Other Means (AREA)

- Replacement Of Web Rolls (AREA)

- Separation, Sorting, Adjustment, Or Bending Of Sheets To Be Conveyed (AREA)

Abstract

Description

- Die Erfindung betrifft eine Vorrichtung zum Herstellen von Schuppenbandrollen aus geschuppt übereinander auf ein Förderband abgelegten flachen flexiblen Gegenständen, wie Säcken oder Sackwerkstücken, mit einem im Maschinengestell gelagerten Wickelkern, auf dem mindestens ein von einer Vorratsrolle abgezogenes Halteband, das sich beim Aufwickeln des Schuppenbandes von oben her haltend über dieses spannt, befestigt ist, mit einem die Werkstücke zuführenden Bandförderer, der aus einem mindestens an entgegengesetzten Enden Rollen tragenden Rahmen besteht, der um die Achse der ersten Rolle schwenkbar ist und über dessen Rollen ein angetriebenes endloses Förderband läuft, mit einer Einrichtung zum Anstellen des Rahmens an den Wickelkern bzw. die sich auf diesem bildende Schuppenbandrolle zu deren Antrieb durch dessen endloses Förderband und mit einer die geschuppt übereinanderliegenden Gegenstände dem Bandförderer zuführenden Fördereinrichtung.

- Bei einer aus der DE-OS 25 44 135 bekannten Vorrichtung dieser Art werden die geschuppt übereinander liegenden flachen Gegenstände in der Formation zu einer Schuppenbandrolle aufgewickelt, wie sie von der zuführenden Fördereinrichtung an den gleichzeitig die sich bildende Schuppenbandrolle antreibenden Bandförderer übergeben werden. Nun kann es jedoch durch Störungen oder Unregelmäßigkeiten bei der einander teilweise überdeckenden Ablage der Gegenstände oder während des Transports des auf diese Weise gebildeten Schuppenbandes zu unterschiedlich großen Uberlappungslängen der Gegenstände kommen, die sich beim Aufwickeln des Schuppenbandes zu einer Schuppenbandrolle störend auswirken und zu unrunden Rollen führen können.

- Aufgabe der Erfindung ist es daher, eine Vorrichtung der eingangs angegebenen Art zu schaffen, bei der sich unterschiedlich große Oberlappungslängen der geschuppt übereinander liegenden Gegenstände vor dem Aufwickeln vergleichmäßigen lassen.

- Erfindungsgemäß wird diese Aufgabe dadurch gelöst, daß eine den Abstand der Vorder- oder Hinterkanten der geschuppt übereinander liegenden Werkstücke auf der zuführenden Fördereinrichtung erfassende Einrichtung und eine Steuereinrichtung vorgesehen sind, die entsprechend den ermittelten Abweichungen der Abstände von dem Sollabstand den Antriebsmotor für das Förderband des Bandförderers einschalten oder abschalten und/ oder mit entsprechend angepaßten unterschiedlichen Geschwindigkeiten laufen lassen.

- zu stapeln, um den Leim abbinden zu lassen und um eine einfachere Endkontrolle zu ermöglichen. Andererseits lassen sich die Säcke zum Zwecke ihrer Befüllung einfacher aus Schuppenbandrollen vereinzeln, so daß es wünschenswert ist, die in Paketen zwischengestapelten Säcke wieder in eine Schuppenformation zu überführen und zu Schuppenbandrollen aufzuwickeln. Erfindungsgemäß wird daher vorgeschlagen, daß zum überführen von in Pakten gestapelten flachen Gegenständen, wie Säcken oder Sackwerkstücken, in eine geschuppt übereinanderliegende Formation ein sogenannter Rotationsanleger vorgesehen ist, dessen mit Saugern versehenen und über Zahnräder planetenradartig angetriebenen Transportwalzen die Werkstücke dem Stapel einzeln entnehmen und in der gewünschten überlappungslänge entsprechenden Abständen in den Einzugsspalt einer weiterfördernden Fördereinrichtung einführen. Die erfindungsgemäß verwendeten Rotationsanleger können bekannter Bauweise sein, wie sie beispielsweise in den DE-PS 900 815 und 12 77 655 beschrieben sind.

- Um auch in den Fällen, in denen das aufzuwickelnde Schuppenband aus in Paketen gestapelten Werkstücken gebildet wird, einen hohen Ausnutzungsgrad der Maschinen zu erreichen, ist in weiterer Ausgestaltung der Erfindung vorgesehen, daß auf einer quer zu dem Bandförderer angeordneten Achse zwei Schwenkarme längsverschieblich gelagert sind, die an ihren Enden je einen Wickelkern aufnehmende Zapfen tragen. Die Schwenkarme lassen sich einfach und schnell in der Weise hin- und herschieben, daß sich jeweils ein Zapfen in der Wickelposition befindet, während der andere außerhalb des Bandförderers liegt, so daß die fertig gewickelte Schuppenbandrolle abgenommen und ein neuer Wickelkern aufgesetzt werden kann.

- Weitere vorteilhafte Ausgestaltungen der Erfindung sind in den Unteransprüchen beschrieben worden.

- Wegen des Trägheitsmoments läßt sich die sich bildende Schuppenbandrolle nicht schlagartig anhalten und wieder in Drehung versetzen. Dennoch führt der auf unterschiedliche Uberlappungslängen angepaßte Antrieb des Förderbandes zu einer Vergleichmäßigung der Uberlappungslängen, die zu einer verbesserten Wickelqualität führt.

- Zweckmäßigerweise ist die Antriebswalzenwelle für das Förderband mit einem Impulsgeber verbunden, der entsprechend vorgegebenen Drehwinkeln der Welle elektrische Impulse abgibt, die von einem auf eine gewünschte Zahl einstellbaren Zähler gezählt werden, wobei die die Werkstückkanten abtastende Einrichtung mit dem Erfassen jeder Werkstückkante den Zähler wieder auf Null stellt, der Zähler bei Erreichen der eingestellten Zahl den Antriebsmotor der Antriebswalzenwelle ausschaltet und wobei der Motor erst wieder mit der Rückstellung des Zählers durch die abtastende Einrichtung eingeschaltet wird.

- Um von einem Bodenleger einer Sackmaschine mit hoher Leistung in Schuppenformation ausgestoßene Säcke ohne Zwischenstapelung zu Schuppenbandrollen aufwickeln zu können, ist bei der aus der DE-OS 25 44 135 bekannten Vorrichtung vorgsehen, die die geschuppt übereinanderliegenden Säcke fördernde Fördereinrichtung mit zwei in Förderrichtung hintereinander angeordneten Weichen zu versehen, die die auf diese in Schuppenformation abgeworfenen Säcke im Wechsel zu jeweils einer von zwei Wickelstationen führt. Die bekannte Vorrichtung ist insofern aufwendig, als zwei komplette Wickelstationen vorgesehen werden müssen.

- Bei der Sackherstellung kann es zweckmäßig sein, die in Schuppenformation den Bodenleger verlassenden Säcke nicht sogleich einer Wickelstation zuzuführen, sondern diese zunächst

- Ein Ausführungsbeispiel der Erfindung wird nachstehend anhand der Zeichnung näher erläutert. In dieser zeigt

- Fig. 1 eine teilweise Seitenansicht eines Rotationsanlegers zur Überführung von gestapelten flachen Werkstücken in eine geschuppt übereinander liegende Formation in schematischer Darstellung,

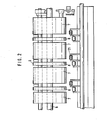

- Fig. 2 einen Schnitt durch die Vorrichtung nach Fig. 1 längs der Linie II - II,

- Fig. 3 einen Schnitt durch die Vorrichtung entlang der Linie III - III in Fig. 1,

- Fig. 4 eine Seitenansicht der Wickelvorrichtung in schematischer Darstellung und

- Fig. 5 eine Draufsicht auf die Wickelvorrichtung nach Fig. 4.

- Der in Fig. 1 dargestellte Rotationsanleger entspricht in seinem grundsätzlichen Aufbau den aus den DE-PS 900 815 und 12 77 655 bekannten Vorrichtungen, so daß auf die Beschreibung von Einzelheiten verzichtet werden kann.

- Der Rotationsanleger weist zwei Stirnscheiben auf, in denen die die Transportwalzen bildenden Rollkörper 2 gelagert sind.

- Zur Abstützung der Werkstücke 4 sind Stützwalzen 5 vorgesehen. Da die Werkstücke 4 nicht durch Greifer erfaßt und mit diesen zur Weiterverarbeitung weitergeleitet werden, ist statt einer Greiferwelle eine Welle 6 mit Transportscheiben 7 vorgesehen, neben denen weitere Scheiben 8 angeordnet sind, über die Bänder 9 laufen. Zum besseren Erfassen der von den Rollkörpern 2 kommenden Werkstücke sind die Bänder 9 über weitere Rollen 10 bis 12 geführt. Zum Abstützen der Bänder 9 sind neben den Stützwalzen 5 weitere lose laufende Stützwalzen 16 angeordnet. Neben den Bändern 9 sind weitere Bänder 14 vorgesehen, die über Transportscheiben 7 und die Rollen 10 laufen. Die auf den Transportscheiben 7 sich bildende Schuppe wird außen durch Führungsbänder 15 geführt, die über Rollen 17 bis 19 laufen.

- Neben den Bändern 15 laufen über die genügend breit ausgebildeten Rollen 18, 19 Bänder 20, die jedoch im Bereich des Rotationsanlegers über Rollen 21 geführt sind, die innerhalb des Umkreises der Rollkörper 2 liegen, so daß dadurch der ankommende Werkstückanfang vom Rotationsanleger weg und zu den Transportscheiben 7 geleitet wird. Die Schuppe bildet sich, wenn die Drehzahl der Stirnscheiben 1 mit der Drehzahl der Rollkörper 2 in einem geeigneten Verhältnis steht, also entsprechend abgestimmt ist.

- Die Schuppe wird, wie in Fig. 4 dargestellt, der Sackaufwickelvorrichtung zugeführt. Da der Schuppenabstand der ankommenden Werkstücke unter Umständen variiert, ist eine Einrichtung für gleichen Schuppenabstand vorgesehen, damit eine gleichmäßig gewickelte Vorratsrolle gebildet werden kann.

- Zu diesem Zweck ist auf der Schuppe eine Andrückrolle 25 vorgesehen. Die Schuppe wird mit relativ großer Geschwindigkeit und großen Abständen gefahren. Auf der gegenüberliegenden Seite, also unterhalb der Schuppe, ist ein Fühler 26 angeordnet, der die Werkstückenden abtastet, dessen Impulse an eine elektrische Zwischenschaltung 27 weitergegeben werden.

- Die Schuppe wird nach der Abtastung durch den Fühler. 26 auf ein endloses, aus einzelnen Gurten gebildetes Förderband 28 abgeworfen, das über die Rollen 29 bis 34 läuft, die in einem schwenkbaren Gestell 35 drehbar gelagert sind. Am Gestell 35 ist auch die Antriebswalze 36 befestigt, über das die Trume zu den Rollen 29 zurückgeführt werden. Das Gestell 35 ist um die Achse der Rollen 31 schwenkbar gelagert und wird etwa unter der zu wickelnden Vorratsrolle 37 durch Pneumatikzylinder 38 abgestützt, die die Aufgabe haben, das Gestell 35 der Vorratsrolle 37 nachzuführen, um Unrundheiten der Vorratsrolle 37, die während des Wickelns auftreten können, auszugleichen. Außerdem ist eine Vorratswelle 39 auf flurfester Lagerung vorgesehen, von der Haltebänder 40 abgezogen werden, die in bekannter Weise in Lagen mit den Werkstücken auf der Vorratsrolle 37 aufgewickelt werden.

- Die Achse der Antriebswalze 36 ist mit einem Drehimpulsgeber 41 ausgestattet, dessen Impulse auf einen Zähler 42 eingegeben werden. Der Zähler 42 und der nicht dargestellte Antriebsmotor der Antriebswalze 36 sind mit der Zwischenschaltung 27 elektrisch verbunden. Der Zähler 42 kann af eine vorbestimmte Zahl eingestellt werden und ist so geschaltet, daß der Antriebsmotor nach Erreichen dieser Zahl stillgesetzt wird. Die vorbestimmte Zahl wird etwas größer gewählt als dem beabsichtigten Schuppenabstand entspricht. Durch den Fühler 26 wird beim Vorbeigang eines Werkstückendes der Zähler 42 auf Null zurückgestellt. Bleibt also ein Werkstück aus, so daß der Zähler 42 die vorbestimmte Zahl erreicht, wird das Förderband 28 stillgesetzt und es beginnt erst dann wieder nach Durchlauf des nächsten Werkstückes anzulaufen. Daher wird auf dem Förderband 28 annähernd gleicher Schuppenabstand erzielt.

- Der Kern 45 der Vorratsrolle 37 wird durch einen Zapfen 46 gehalten, der im freien Ende eines Hebels 47 befestigt ist. Das andere Ende des Hebels 47 ist auf einer Buchse 48 zusammen mit einem zweiten Hebelarm 49 drehbar gelagert. Der Hebelarm 49 trägt einen dem Zapfen 46 entsprechenden Zapfen 50 auf seinem freien Ende, der jedoch sich in entgegengesetzter Richtung erstreckt. An die Hebelarme 47 und 49 sind Druckmittelzylinder 51, 52 angelenkt, mit denen sie bzw. die Vorratsrolle 37 auf das Förderband 28 abgesenkt und von dort angehoben werden können.

- Die Buchse 48 ist leichtgängig längsverschieblich auf einer Achse 53 gelagert, die in einem beidseitig neben dem Förderband 28 angeordneten Ständer 54 befestigt ist. Mit der Buchse 48 ist ein Führungsteil 55 durch einen Steg 56 verbunden. Auf dem Führungsteil 55 ist lose drehbar eine Rolle 57 angebracht, die in einem U-Eisen 58 läuft, das die beiden Ständer 54 verbindet. Die freien Enden der Druckmittelzylinder 51, 52 sind am Führungsteil 56 angelenkt. Die Buchse 48 kann nun mit den Hebeln 47, 49 beliebig verschoben werden, so daß einmal der Zapfen 46 sich über dem Förderband 28 und der Zapfen 50 sich außerhalb des Aufwickelbereiches befindet. Während auf dem Zapfen 46 eine neue Vorratsrolle 37 aufgewickelt wird, kann die fertige Vorratsrolle vom Zapfen 50 abgenommen und ein neuer Kern 45 vorbereitet werden. Nach dem Fertigstellen der Vorratsrolle 37 auf dem Zapfen 46 wird diese mittels des Druckmittelzylinders 51 von dem Förderband 28 abgehoben und die Buchse 48 in ihre andere Extremstellung verschoben sowie die Vorratsrolle 37 auf dem Hallenboden abgesenkt und vom Zapfen 46 abgezogen.

- Bei den die Hebel 47, 49 mit dem schlittenförmigen Führungsteil 55 verbindenden Druckmittelzylindem 51, 52 handelt es sich um hydraulische Kolben-Zylinder-Einheiten, während die über das rahmenförmige Gestell 35 laufenden Förderbänder durch einen Pneumatikzylinder 38 an den Wickelkern bzw. die sich bildende Schuppenbandrolle 37 angedrückt-werden. Der Pneumatikzylinder 38 hat etwa einen Hub von 100 mm und wird dadurch in seiner Mittellage gehalten, daß die Hydraulikzylinder 51, 52 die Hebel 47, 49 entsprechend dem Wickelfortschritt-anheben. Die Hydraulikzylinder 51, 52 können dadurch betätigt werden, daß der Pneumatikzylinder mit einem Endschalter versehen ist. Der Pneumatikzylinder 38 hat gute federnde Eigenschaften, so daB er Unrundheiten der sich bildenden Schuppenbandrolle 37 auszugleichen vermag.

Claims (10)

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3048721 | 1980-12-23 | ||

| DE3048721 | 1980-12-23 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0054735A2 true EP0054735A2 (de) | 1982-06-30 |

| EP0054735A3 EP0054735A3 (en) | 1982-09-22 |

| EP0054735B1 EP0054735B1 (de) | 1985-01-16 |

Family

ID=6120099

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP81109438A Expired EP0054735B1 (de) | 1980-12-23 | 1981-10-30 | Vorrichtung zum Herstellen von Schuppenbandrollen aus geschuppt Übereinander abgelegten flachen flexiblen Gegenständen |

Country Status (4)

| Country | Link |

|---|---|

| EP (1) | EP0054735B1 (de) |

| JP (2) | JPS57126345A (de) |

| BR (1) | BR8108130A (de) |

| ES (1) | ES8301148A1 (de) |

Cited By (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4494359A (en) * | 1981-02-03 | 1985-01-22 | Ferag Ag | Method and apparatus for the long-term pressing of printed products especially newspapers |

| US4494705A (en) * | 1982-03-30 | 1985-01-22 | Grapha-Holding Ag | Method and apparatus for transporting and storing paper sheets and the like |

| EP0147528A1 (de) * | 1983-09-19 | 1985-07-10 | Ferag AG | Verfahren und Vorrichtung zum Bilden von mehrlagigen Wickeln aus in Schuppenformation anfallenden flächigen, biegsamen Erzeugnissen, vorzugsweise Druckprodukten |

| US4550883A (en) * | 1982-06-09 | 1985-11-05 | Grapha - Holding Ag | Apparatus for storing or dispensing paper sheets or the like |

| US4582272A (en) * | 1983-05-31 | 1986-04-15 | Ferag Ag | Apparatus for the intermediate storage of printed products |

| US4587790A (en) * | 1981-10-12 | 1986-05-13 | Ferag Ag | Apparatus for the storage of flat products arriving in an imbricated formation, especially printed products |

| US4589606A (en) * | 1983-11-07 | 1986-05-20 | Ferag Ag | Apparatus for winding up printed products arriving in imbricated formation |

| US4597541A (en) * | 1983-11-07 | 1986-07-01 | Ferag Ag | Apparatus for unwinding printed products wound up in an imbricated formation |

| EP0324900A1 (de) * | 1988-01-13 | 1989-07-26 | Ferag AG | Verfahren und Vorrichtung zum Verändern des Überlappungsgrades von in einem Schuppenstrom geförderten Druckereiprodukten |

| EP0837020A3 (de) * | 1996-10-18 | 1999-01-07 | Fmc Corporation | Wickler zum Gebrauch mit einer Beutelherstellungsmaschine |

| EP0819633A3 (de) * | 1996-07-05 | 1999-03-24 | WindmÀ¶ller & Hölscher | Vorrichtung zum Vereinzeln von Stapeln aus flachliegenden Säcken |

| CN111566033A (zh) * | 2018-01-16 | 2020-08-21 | 日本金钱机械株式会社 | 纸张堆积用滚筒、纸张堆积装置以及纸张处理装置 |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2759647B2 (ja) * | 1986-04-28 | 1998-05-28 | フエラ−ク ア−ゲ− | 新聞、雑誌等の印刷物を処理する方法及び装置 |

| SU1584747A3 (ru) * | 1986-04-28 | 1990-08-07 | Фераг Аг (Фирма) | Устройство дл штабелировани рулонов и разбора штабел из них |

| JPH03158356A (ja) * | 1989-11-14 | 1991-07-08 | Nichiro Kogyo Kk | 刷本搬送時の途切れ感知制御方法 |

| US5710967A (en) * | 1996-07-12 | 1998-01-20 | Ricoh Company, Ltd. | Apparatus which indicates to a user the proper placement of pages to be scanned |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR1604539A (de) * | 1967-10-10 | 1971-11-29 | ||

| DE2544135C2 (de) * | 1975-10-02 | 1982-11-25 | Windmöller & Hölscher, 4540 Lengerich | Vorrichtung zum Herstellen von Schuppenbandrollen aus geschuppt übereinander abgelegten flachen Werkstücken |

| FR2435429A1 (fr) * | 1978-06-23 | 1980-04-04 | Martin Sa | Perfectionnement a l'empilage de plaques |

| CH637091A5 (de) * | 1979-01-29 | 1983-07-15 | Ferag Ag | Vorrichtung zum zufuehren von in einem schuppenstrom anfallenden flaechigen erzeugnissen, insbesondere druckprodukten, zu einem transporteur. |

-

1981

- 1981-10-30 EP EP81109438A patent/EP0054735B1/de not_active Expired

- 1981-12-11 JP JP56199919A patent/JPS57126345A/ja active Granted

- 1981-12-15 BR BR8108130A patent/BR8108130A/pt unknown

- 1981-12-22 ES ES508261A patent/ES8301148A1/es not_active Expired

- 1981-12-23 JP JP56208986A patent/JPS57133043A/ja active Granted

Cited By (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4494359A (en) * | 1981-02-03 | 1985-01-22 | Ferag Ag | Method and apparatus for the long-term pressing of printed products especially newspapers |

| US4587790A (en) * | 1981-10-12 | 1986-05-13 | Ferag Ag | Apparatus for the storage of flat products arriving in an imbricated formation, especially printed products |

| US4494705A (en) * | 1982-03-30 | 1985-01-22 | Grapha-Holding Ag | Method and apparatus for transporting and storing paper sheets and the like |

| US4550883A (en) * | 1982-06-09 | 1985-11-05 | Grapha - Holding Ag | Apparatus for storing or dispensing paper sheets or the like |

| US4582272A (en) * | 1983-05-31 | 1986-04-15 | Ferag Ag | Apparatus for the intermediate storage of printed products |

| US4793566A (en) * | 1983-09-19 | 1988-12-27 | Ferag Ag | Method and apparatus for forming multi-layer coils from substantially flat, flexible products, especially printed products, arriving in imbricated product formation |

| EP0147528A1 (de) * | 1983-09-19 | 1985-07-10 | Ferag AG | Verfahren und Vorrichtung zum Bilden von mehrlagigen Wickeln aus in Schuppenformation anfallenden flächigen, biegsamen Erzeugnissen, vorzugsweise Druckprodukten |

| US4923136A (en) * | 1983-09-19 | 1990-05-08 | Ferag Ag | Method and apparatus for forming multi-layer coils from substantially flat, flexible products, especially printed products |

| US4589606A (en) * | 1983-11-07 | 1986-05-20 | Ferag Ag | Apparatus for winding up printed products arriving in imbricated formation |

| US4597541A (en) * | 1983-11-07 | 1986-07-01 | Ferag Ag | Apparatus for unwinding printed products wound up in an imbricated formation |

| EP0324900A1 (de) * | 1988-01-13 | 1989-07-26 | Ferag AG | Verfahren und Vorrichtung zum Verändern des Überlappungsgrades von in einem Schuppenstrom geförderten Druckereiprodukten |

| US5022644A (en) * | 1988-01-13 | 1991-06-11 | Ferag Ag | Method and apparatus for forming an imbricated formation of printed products arriving in an imbricated stream |

| EP0819633A3 (de) * | 1996-07-05 | 1999-03-24 | WindmÀ¶ller & Hölscher | Vorrichtung zum Vereinzeln von Stapeln aus flachliegenden Säcken |

| EP0837020A3 (de) * | 1996-10-18 | 1999-01-07 | Fmc Corporation | Wickler zum Gebrauch mit einer Beutelherstellungsmaschine |

| CN111566033A (zh) * | 2018-01-16 | 2020-08-21 | 日本金钱机械株式会社 | 纸张堆积用滚筒、纸张堆积装置以及纸张处理装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| ES508261A0 (es) | 1982-12-01 |

| ES8301148A1 (es) | 1982-12-01 |

| JPH031225B2 (de) | 1991-01-10 |

| JPS57126345A (en) | 1982-08-06 |

| BR8108130A (pt) | 1982-09-28 |

| JPH0223460B2 (de) | 1990-05-24 |

| EP0054735B1 (de) | 1985-01-16 |

| EP0054735A3 (en) | 1982-09-22 |

| JPS57133043A (en) | 1982-08-17 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE2535123C3 (de) | Vorrichtung zum Umwenden von Flachmaterialstücken | |

| EP0054735A2 (de) | Vorrichtung zum Herstellen von Schuppenbandrollen aus geschuppt Übereinander abgelegten flachen flexiblen Gegenständen | |

| DE4040545A1 (de) | Verfahren und vorrichtung zum zustellen und wechseln von rollen auf einer herstellungsmaschine | |

| DE2526432C3 (de) | Vorrichtung zum Speichern und Zuführen von Ventilsäcken zu Füllmaschinen | |

| DE2658294C2 (de) | Vorrichtung zum Vereinzeln und Zuführen von mit Haltebändern in einer Schuppenbandrolle gespeicherten flachen Gegenständen zu nachfolgenden Stationen | |

| EP0128334A1 (de) | Verfahren und Vorrichtung zum Zwischenspeichern von in Schuppenformation anfallenden Druckprodukten | |

| DE19533086A1 (de) | Verfahren und Vorrichtung zum Stapeln von flächigen Erzeugnissen, insbesondere Druckereiprodukten | |

| DE69505334T2 (de) | Produktionsmaschine mit Bahnrollenzufuhr und Abfuhr leerer Kernhülsen | |

| DE3301852A1 (de) | Verfahren und vorrichtung zum verarbeiten von zwei jeweils durch flaechige erzeugnisse, vorzugsweise druckprodukte, gebildeten formationen | |

| EP0514783B1 (de) | Vorrichtung zum Fördern von Papierbogenstapeln | |

| DE2258354A1 (de) | Einrichtung zum weitertransport von von einer mehrfachschneidmaschine ausgeworfenen blaettern | |

| DE3139290A1 (de) | Vorrichtung zum herstellen von schuppenbandrollen aus geschuppt uebereinander abgelegten flachen flexiblen gegenstaenden | |

| DE3040189A1 (de) | Warenbahn-wickelvorrichtung | |

| DE3836254C1 (de) | ||

| EP0136498A1 (de) | Verfahren und Vorrichtung zum Verarbeiten von von einem Speicherwickel abgewickelten flächigen Erzeugnissen, insbesondere Druckprodukten | |

| DE3135575C2 (de) | Vorrichtung zum Herstellen von Schuppenbandrollen | |

| DE19627158C2 (de) | Vorrichtung zum Vereinzeln von Stapeln aus flachliegenden Säcken mit in die Sackebene gefalteten Böden | |

| DE1411922B1 (de) | Vorrichtung zum Sammeln und Ablegen einer Mehrzahl von Boegen | |

| DE102014113393A1 (de) | Verfahren sowie Vorrichtung zum Herstellen von Verpackungsgebinden | |

| DE3415578C2 (de) | Vorrichtung zum Bilden von Lücken in einem kontinuierlichen Schuppenstrom von Druckbogen | |

| CH657114A5 (de) | Verfahren und vorrichtung zum verarbeiten von in einer schuppenformation anfallenden flaechigen erzeugnissen, insbesondere druckprodukten. | |

| DE2243504A1 (de) | Verfahren und vorrichtung zum automatischen aufwickeln von bandmaterial | |

| DE2815829A1 (de) | Vorrichtung zum gruppenweisen abteilen von geschuppt uebereinanderliegenden werkstuecken | |

| DE8125053U1 (de) | Vorrichtung zum Herstellen von Schuppenbandrollen aus geschuppt übereinander abgelegten flachen flexiblen Werkstücken | |

| DE19630762C2 (de) | Verfahren und Vorrichtung zur Bildung von Schuppenformationen bedruckter Bogen |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Designated state(s): FR GB IT SE |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Designated state(s): FR GB IT SE |

|

| 17P | Request for examination filed |

Effective date: 19821022 |

|

| ITF | It: translation for a ep patent filed | ||

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Designated state(s): FR GB IT SE |

|

| ET | Fr: translation filed | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| ITTA | It: last paid annual fee | ||

| EAL | Se: european patent in force in sweden |

Ref document number: 81109438.2 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 19970929 Year of fee payment: 17 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 19971016 Year of fee payment: 17 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: SE Payment date: 19971023 Year of fee payment: 17 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19981030 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19981031 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 19981030 |

|

| EUG | Se: european patent has lapsed |

Ref document number: 81109438.2 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19990630 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |