-

Gebiet der Erfindung

-

Die

vorliegende Erfindung betrifft lösungsmittelfreie

Siloxanepoxyzusammensetzungen und insbesondere lösungsmittelfreie Siloxanepoxyzusammensetzungen,

die wärmehärtbar oder

durch Elektronenstrahlung härtbar

sind.

-

Hintergrund der Erfindung

-

Hochleistungsmetall-,

-kunststoff-, -holz- und -glasbeschichtungen werden sowohl in Innen-

als auch Außenanwendungen,

wie in Bauprodukten, Geräten,

Transporten usw. verwendet. Wegen in zunehmendem Maße zwingenderen

Emissionsrichtlinien und zunehmenden Energiekosten, die mit Beschichtungsumwandlung

und Verschmutzungskontrollen verbunden sind, ist es vorzuziehen,

dass derartige Beschichtungen 100% Feststoffe und keine flüchtigen

organischen Verbindungen (VOC-frei) enthalten. Leider jedoch halten

die meisten der nichtverschmutzenden Beschichtungssysteme, die gegenwärtig verwendet

werden, nur etwa 30 Jahre.

-

Die

Probleme, die mit der Verwendung von Feststoffsystemen im gewerblichen

Maßstab

verbunden sind, schließen

mittelmäßige Beschichtungsleistung,

langsame Anlagengeschwindigkeit, Schwierigkeit beim Einführen der

Systeme und/oder hohe Anfangskapitalkosten. Außerdem können die Beschichtungen nicht

vollständig

nichtverschmutzend sein und können

nichtannehmbare VOC-Mengen enthalten. Aus diesen Gründen sind

Feststoffsysteme beim Ersetzen von Lösungsmittel-basierenden oder

Wasser-Lösungsmittel-basierenden

Systemen in der Hochvolumen-Bandbeschichtungsindustrie

erfolglos gewesen.

-

Jedoch

weisen die vorliegenden nichtverschmutzenden Beschichtungen nach

dem Stand der Technik ihren eigenen Satz von Fehlern und Problemen

auf. Zum Beispiel enthalten sogar niedere VOC (1-3 Pfund/Gallone

(Pfd./Gal.)(Ibs/gal)) Wasserbasierende Beschichtungen einige Lösungsmittel,

die verbrannt werden müssen,

bevor sie an die Atmosphäre

abgegeben werden. Im Hinblick auf feste Pulverbeschichtungen (VOC-frei),

machen verbundene Handhabungsprobleme sie häufig ungeeignet für eine Hochgeschwindigkeits-Flachmaterial-Bandbeschichtungsanlage.

Außerdem

können

ultraviolettstrahlungs- (UV-) härtbare

Beschichtungen, welche 100% Feststoffe, VOC-frei, sind, nur für nichtpigmentierte Beschichtungen

oder Dünnfolie-pigmentierte

Anwendungen, wie für

Druckertinten, verwendet werden. Außerdem ist die Leistung von UV-härtbaren

Beschichtungen in den Bereichen von Haftung, UV-Stabilität, Korrosionsbeständigkeit

und Witterungsbeständigkeit,

welches sehr wichtige Eigenschaften zur Verwendung in Bauprodukten

und Automobilanwendungen sind, allgemein schlechter gegenüber wärmegehärteten Beschichtungen.

-

Das

Wärmehärten ist

wegen der unpraktischen langen Ofenlänge, die für den Härtungsofen benötigt wird,

häufig

auch ungeeignet. Ein langer Ofen ist erforderlich, weil die Wärmehärtungsgeschwindigkeit,

d.h. Umwandlungsgeschwindigkeit der Beschichtung zum Umwandeln von

Monomeren und Oligomeren niederer Viskosität zu festen Polymeren sehr

langsam ist. Jedoch kann die Umwandlung zum festen Zustand, welcher klebefreie,

trockene Beschichtungen bereitstellt, durch einfaches Verdampfen

des Lösungsmittels

aus der festen Harzlösung

schnell beendet werden. Folglich verwenden die vorliegenden thermischen

Systeme nach dem Stand der Technik diese Technik. Das meiste der

Chemie der wärmehärtenden

Beschichtung beruht auf einer Lösung,

Emulsion oder Dispersion von festen Harzen oder Harzen sehr hoher

Viskosität

(Thermoplast oder Thermostatharze hohen Molekulargewichts), welche

sehr wenig oder kein Härten

(Verfestigung) einschließen. Jedoch

ist ein Nachteil, der mit dieser Art von festem Harz oder Harz hoher

Viskosität

verbunden ist, dass die Verwendung von Lösungsmitteln oder von Co-Lösungsmitteln

erforderlich ist, und folglich enthalten die Materialien VOCs. Außerdem können, wie

allgemein bekannt ist, Monomere niederen Molekulargewichtes, niederer Viskosität auch aus

der Linie verdampfen, besonders wenn sie auf hohe Temperaturen erwärmt werden

und wenn sie in dünnen

Folien vorliegen. Folglich erzeugt, selbst wenn die Beschichtungen

den Anforderungen unter der gegenwärtigen VOC-Definition entsprechen,

die Beschichtungslinie noch immer Emissionen organischen Dampfes

einer anderen Art, d.h. von den Monomeren.

-

Durch

Elektronenstrahl (E-Strahl oder E.S.) härtbare Beschichtungen, welche

100% Feststoffe und keine VOC enthalten, können anders als UV-härtbare Beschichtungen

für pigmentierte

Beschichtungen verwendet werden. Jedoch leiden gegenwärtige E-Strahlbeschichtungen

unter denselben Leistungsbeschränkungen,

wie UV-härtbare

Beschichtungen, wenn sie mit thermischen Systemen verglichen werden.

Dieses ist allgemein so, weil dasselbe Harz und dieselbe Härtungschemie

(Acrylate) in den vorhandenen durch E-Strahl härtbaren Beschichtungen wie

in UV-Materialien verwendet werden. Zusätzliche Kosten, die strahlungs-

(sowohl UV- als auch E-Strahl) härtbare

Acrylatbeschichtungen nach sich ziehen, schließen solche ein, die mit der

Verwendung von Stickstoffschutzgas verbunden sind. Jedoch ist von

den gegenwärtig

verfügbaren

Härtungsverfahren,

die Bestrahlung mit E-Strahlen das am meisten bevorzugte Verfahren

für Hochgeschwindigkeitsbeschichtungsanlagen

im Vergleich zum Wärmehärten oder

UV-Härten.

-

Alternative

erhältliche

Beschichtungszusammensetzungen kationischer Härtungs- (UV und E.S.) Epoxychemie

erfordern kein Stickstoffschutzgas, aber die Härtungsgeschwindigkeiten von

gegenwärtig

verfügbaren

Epoxiden sind im Vergleich zu Acrylaten sehr langsam. Außerdem wird

eine weiche, klebrige Oberfläche außerhalb

des Bereichs gelassen, der durch den Strahl bestrahlt wird, welches

in einer Hochgeschwindigkeits-, niedrigen Dosislinie nicht annehmbar

ist. Außerdem

haben verschiedene Verarbeitungs- und Leistungsbeschränkungen

sie für

die Verwendung in OEM-Hersteller-Märkten, wie in Geräten, Bauprodukten

und Kraftfahrzeugen usw., nicht wünschenswert gemacht. Folglich

sind strahlungshärtbare

(UV und E.S.) Beschichtungen bis jetzt keine gute alternative Technologie

zum Bereitstellen von VOC-freien,

verschmutzungsfreien Beschichtungen für Bandbeschichtungen. Außerdem schließen gegenwärtig gefüllte und

pigmentierte Beschichtungen typischerweise die Verwendung eines

umweltungünstigen

Chromatfüllstoffs

ein, um die Korrosionsprüfung

zu bestehen.

-

Deshalb

besteht eine Notwendigkeit für

eine Beschichtungschemie eines kationisch härtbaren Epoxyharzes, welche

den Verfahrens- und Leistungsparametern der Bandbeschichtungen in

OEM-Märkten

entspricht. Vorzugsweise sollten die Viskositäten der Monomere und die Oligomere

niedrig genug sein, um eine hochgefüllte und/oder pigmentierte

Beschichtung (bis zu 65 Gewichtsprozent (Gew.-%)) ohne die Verwendung von

irgendwelchen Lösungsmitteln

zu formulieren, und die Beschichtung sollte auch in der Lage sein,

der Aufbringungsviskosität

(weniger als 3000 cP) eines Hochgeschwindigkeitsbeschichtungssystem

mit gegenläufigen

Walzen, d.h. größer als

400 FPM, zu entsprechen.

-

Außerdem ist

es wünschenswert,

dass bestimmten ökonomischen

und Leistungsparametern entsprochen wird. Folglich sollte die Harzchemie

derartiger Bandbeschichtungen mit häufig verwendeten Pigmenten und

Füllstoffen

vollständig

verträglich

sein, wodurch Formulierungen mit minimalen Beschränkungen

bereitgestellt werden. Es würde

auch umweltmäßig vorteilhaft

sein, wenn Chromat-enthaltende Pigmente als Bestandteil beseitigt

werden könnten.

-

Außerdem sollten

die Beschichtungen, um beim Beschichten von Metall-, Kunststoff-,

Holz- und Glassubstraten nützlich

zu sein, Industriestandards für

jedes der Anwendungsgebiete hinsichtlich Haftung, Flexibilität, Glanz,

Verwitterung, Korrosion usw. entsprechen. Auch sollte die Beschichtungschemie

für Hochgeschwindigkeitshärtungsanlagen

mit Niedrigdosis-E-Strahlung und in einer anderen Ausführungsform,

für das Wärmehärten, geeignet

sein, so dass die Materialien ohne ein Beschichtungsabhebeproblem

sofort zu Rollen aufgerollt werden können, mit oder ohne Stickstoffschutzgas.

-

Zusammenfassung der Erfindung

-

Die

vorliegende Erfindung erfüllt

die vorstehend erwähnten

Bedürfnisse

und vermeidet die Probleme, die mit verfügbaren Metall-, Kunststoff-,

Holz- oder Glasbeschichtungen verbunden sind. Die Erfindung beruht auf

der unerwarteten Entdeckung einer neuen kationisch härtbaren

Harzchemie auf Basis neuer Siloxanepoxyharze. Diese neuen Harze

können

durch Wärme

oder durch E-Strahlung gehärtet

werden und können

in Luft ohne die Notwendigkeit für

Stickstoffschutzgas gehärtet

werden. Dieses ist vorteilhaft, weil die Kosten des Beibehaltens

einer inerten Atmosphäre

im Wesentlichen zu den Gesamtkosten des Härtens durch Strahlung beitragen

können.

Zur Verwendung in Bandbeschichtungsanwendungen können die Zusammensetzungen

ohne ein Beschichtungsabhebeproblem sofort zu Rollen aufgerollt

werden.

-

Die

Beschichtungen der vorliegenden Erfindung sind lösungsmittelfreie und sind deshalb

VOC-frei, was sie zur Verwendung in der Industrie wünschenswert

macht, weil sie vor der polymeren Umwandlung keine Gesundheitsrisiken

zeigen. Außerdem

sind die einzigartigen Harze der vorliegenden Erfindung gegenwärtig verfügbaren Beschichtungen überraschend überlegen,

weil sie die 100% Feststoffe enthalten, durch Hochgeschwindigkeit,

Niedrigdosis, E-Strahlung oder thermisch gehärtet werden können und

als Metall-, Kunststoff-, Holz- oder Glasbeschichtungen sowohl für Innenals

auch Außenanwendungen

verwendet werden können.

Andere Vorteile der vorliegenden Zusammensetzungen gegenüber gegenwärtig verfügbaren Harzen

schließen hervorragende

und verbesserte gehärtete

Folieneigenschaften, wie das Zeigen guter Haftung, Flexibilität (zäh ohne spröde zu sein),

Witterungsbeständigkeit

und unerwartet gute Korrosionsbeständigkeit sogar beim Fehlen

eines Chromenthaltenden Füllstoffs,

ein.

-

Die

Beschichtungszusammensetzungen können

klar sein oder können

Füllstoffe

und/oder Pigmente enthalten. Demgemäß ist die vorliegende Erfindung

in einer Ausführungsform

eine klare Beschichtungszusammensetzung, die etwa 90 bis etwa 100

Gewichtsteile eines Basisharzes umfasst; 0 bis etwa 2 Gewichtsteile eines

Haftvermittlers und etwa 3 bis etwa 8 Gewichtsteile eines kationischen

Polymerisationsinitiators. Das Basisharz umfasst:

- (A)

etwa 30 bis etwa 50 Gewichtsteile eines cycloaliphatischen epoxyfunktionellen

Siloxanmonomers mit der Struktur (IA)

- (B) 5 bis etwa 30 Gewichtsteile eines cycloaliphatischen epoxyfunktionellen

Siloxanoligomers mit der Struktur (IB) wobei m eine ganze Zahl mit

einem Wert von 5 bis 50 ist;

- (C) etwa 20 bis etwa 50 Gewichtsteile von mindestens einem nichtsiliziumhaltigen

Epoxyharz, ausgewählt aus

der Gruppe, bestehend aus (i) epoxidierten Pflanzenölen, (ü) epoxidierten

Pflanzenölestern

und (iii) 3,4-Epoxycyclohexylmethyl-3',4'-epoxycyclohexancarboxylat

mit der Struktur (IIA)

- (D) 0 bis etwa 30 Gewichtsteile eines oder mehrerer Plastifizierungsmittel,

ausgewählt

aus der Gruppe von (i) Epoxiden, auf Basis eines Diglycidylethers

von Bisphenol A mit der Struktur (IIB),

wobei der mittlere

Wert von n 0 oder etwa 0,07, 0,14, 2,3 oder 4,8 ist; (ii) epoxidierten α-Olefinen;

(iii) Limonenoxiden; (iv) thermoplastischen Acrylharzen; (v) Elastomeren;

(vi) Phenoxyharzen; (vii) Polyol-Plastifizierungsmitteln; und (viii)

Allylethern. Der kationische Polymerisationsinitiator umfasst mindestens

ein Diaryliodoniumsalz, wobei jedes Diaryliodoniumsalz in einer

entsprechenden getrennten Katalysatorlösung vorliegt, die etwa 40

bis etwa 80 Gew.-% eines Trägermediums

und etwa 20 bis etwa 60 Gew.-% des Diaryliodoniumsalzes oder -salze

umfasst. Jedes Diaryliodoniumsalz hat die Struktur (III),

wobei

R eine Methylgruppe oder ein Wasserstoffatom ist; y 0 oder eine

ganze Zahl von 1 bis 25 ist; und A- ein

nichtnukleophiles Anion ist, das ausgewählt ist aus der Gruppe, bestehend

aus [BF4]-, [PF6]-, [AsF6]-, [SbF6]-, [B(C6F5)4]- und [Ga(C6F5)4]-.

-

In

einer anderen Ausführungsform

ist die vorliegende Erfindung eine Beschichtungszusammensetzung,

die etwa 35 bis etwa 62 Gewichtsteile des vorstehend erwähnten Basisharzes

umfasst; etwa 32 bis etwa 65 Gewichtsteile einer oder mehrerer Komponenten,

die ausgewählt

sind aus der Gruppe, bestehend aus Füllstoffen, Pigmenten, Verdünnungsmitteln,

Steifungsmittel, Verlaufmitteln und Antischaummitteln; 0 bis etwa

1 Gewichtsteil eines Haftvermittlers und etwa 2 bis etwa 5 Gewichtsteile

eines kationischen Polymerisationsinitiators, wie vorstehend beschrieben.

Die Formulierungen, die Füllstoffe

und/oder Pigmente, sowie eine der anderen vorstehend erwähnten Komponenten

enthalten, sind als Grundierungen oder Deckschichten nützlich.

-

In

einer anderen Ausführungsform

ist die Erfindung ein Verfahren zur Herstellung eines beschichteten Gegenstands.

Der erste Schritt des Verfahrens schließt das Aufbringen entweder

der vorstehend erwähnten klaren

Beschichtungszusammensetzung oder der Beschichtungszusammensetzung,

die Füllstoffe,

Pigmente, Verdünnungsmittel,

Steifungsmittel, Verlaufmittel und/oder Antischaummittel enthalten,

wie vorstehend beschrieben, auf einen Gegenstand, der aus Holz,

Glas, Kunststoff oder Metall gemacht ist, ein. Im zweiten Schritt

kann die Zusammensetzung, die auf dem Gegenstand aufgetragen wurde,

E-Strahlung oder thermischer Energie ausgesetzt werden. Wenn die

Zusammensetzung und der Gegenstand E-Strahlung ausgesetzt werden,

liegt die Strahlung allgemein in Bereichen von etwa 3 bis etwa 12

Mrad. Wenn Wärmehärten verwendet

wird, werden der Gegenstand und die Zusammensetzung auf eine erste

maximale Substrattemperatur erwärmt,

die im Bereich von etwa 150°C

bis etwa 260°C

liegt. Die Polymerisation geschieht zu > 90% während des

Einwirkens der E-Strahlung oder des Erwärmens auf die erste maximale

Substrattemperatur. Gegebenenfalls kann der beschichtete Gegenstand

nach der Polymerisation auf eine zweite maximale Substrattemperatur erwärmt werden,

die im Bereich von etwa 80°C

bis etwa 125°C

liegt.

-

In

noch einer anderen Ausführungsform

ist die Erfindung ein beschichteter Gegenstand, der mit dem vorstehend

beschriebenen Verfahren hergestellt wurde.

-

Beschreibung der bevorzugten

Ausführungsformen

-

Die

vorliegenden Siloxanepoxy-Beschichtungszusammensetzungen, ob pigmentiert,

gefüllt

oder klar, schließen

ein Basisharz, einen Haftvermittler und einen kationischen Polymerisationsinitiator

ein. Die gefüllten/pigmentierten

Beschichtungen schließen

zusätzlich

Füllstoffe,

Pigmente, Verdünnungsmittel,

Steifungsmittel, Verlaufmittel und/oder Antischaummittel ein. Durch Ändern der

Katalysatormenge können

diese Epoxyharzbeschichtungen durch E-Strahlung oder thermisch gehärtet werden,

wobei die gewünschten

Verarbeitungsparameter und hervorragende Eigenschaften der gehärteten Folie,

die hier hinsichtlich Haftung, Flexibilität, Witterungsbeständigkeit,

Korrosionsbeständigkeit

usw. beschrieben wurden, erhalten werden. Jedoch garantiert die

bloße

Kombination dieser Bestandteile oder ähnlicher Bestandteile, gefolgt

von thermischem Erwärmen

oder E-Strahlung, keine gehärtete

Beschichtung mit hervorragenden Eigenschaften der gehärteten Folie.

Stattdessen ist es die Menge jeder spezifischen Komponente, die

als Ganzes zusammengenommen wird, die die unerwartet überlegenen

gehärteten

Beschichtungen der vorliegenden Erfindung bereitstellt.

-

Das

Basisharz schließt

ein cycloaliphatisches epoxyfunktionelles Siloxanmonomer mit der

Struktur (IA), ein fakultatives cycloaliphatisches epoxyfunktionelles

Siloxanoligomer mit der Struktur (IB), ein oder mehrere nichtsiliziumhaltige

Epoxyharze und fakultative Plastifizierungsmittel ein. Die klaren,

ungefüllten

Beschichtungszusammensetzungen enthalten etwa 90 bis etwa 100 Gewichtsteile

des Basisharzes im Verhältnis

zu dem Gesamtgewicht der Formulierung, und das Gesamtgewicht der

pigmentierten und/oder gefüllten

Zusammensetzungen enthalten etwa 35 bis etwa 62 Gewichtsteile des

Basisharzes.

-

Cycloaliphatisches

epoxyfunktionelles Siloxanmonomer mit der Struktur (IA) hat den

chemischen Namen 1,1,3,3-Tetramethyl-1,3-bis[2-(7-oxabicyclo[4.1.0]hept-3-yl)ethyl]disiloxan

und hat ein Molekulargewicht von 376 g/mol. Siloxan (IA) ist im

Handel von Polyset Company Inc., Mechanicville, New York als PC-1000

erhältlich.

Das Siloxanoligomer (IB), wobei m eine ganze Zahl von 5 bis 50 ist,

hat ein Molekulargewicht, das im Bereich von etwa 1000 bis etwa

10.000 g/mol liegt und ist im Handel von Polyset in seiner PC2000-Serie,

z.B. PC2000, PC2003, PC2000HV, erhältlich. Sowohl in den klaren

als auch gefüllten/pigmentierten

Beschichtungungsformulierungen ist cycloaliphatisches epoxyfunktionelles

Siloxan (IA) in das Basisharz in Mengen eingebracht, die im Bereich

von etwa 30 bis etwa 50 Gewichtsteilen des Gesamtbasisharzes liegen,

und Siloxan (IB) in Mengen, die im Bereich von 0 bis 30 Gewichtsteilen

liegen.

-

Auch

im Basisharz der vorliegenden Beschichtungsformulierungen eingeschlossen,

sind etwa 20 bis etwa 50 Gewichtsteile von einem oder mehreren nichtsiliziumhaltigen

Epoxyharzen. Geeignete nichtsiliziumhaltige Epoxyharze schließen epoxidierte

Pflanzenöle

und epoxidierte Pflanzenölester,

wie VIKOFLEX® 9010, welches

ein Methylepoxyleinsamenöl

ist, das von Atofina Chemicals Inc. erhältlich ist, ein. Ein anderes

geeignetes nichtsiliziumhaltiges Epoxyharz ist ein cycloaliphatisches

Epoxid, wie 3,4-Epoxycyclohexylmethyl-3',4'-epoxycyclohexancarboxylat

(EECH), auch bekannt als 7-Oxabicyclo[4.1.0]hept-3-ylmethyl-7-oxabicyclo[4.1.0]heptan-3-carboxylat).

EECH weist die Struktur (IIA) auf und ist im Handel von Union Carbide

als ERL 4221 erhältlich.

Von diesen sind epoxidierte Pflanzenölester allgemein bevorzugt.

-

Gegebenenfalls

kann das Basisharz bis zu etwa 30 Gewichtsteile eines oder mehrerer

Plastifizierungsmittel einschließen, welches den Zusammensetzungen

Flexibilität

bereitstellt. Geeignete Plastifizierungsmittel schließen Epoxide

mit der vorstehenden Struktur (IIB) ein, welche auf einem Diglycidylether

von Bisphenol A beruhen. Beispiele schließen ARALDITE® 6084

und ARALDITE® 6097

ein, welche von CIBA Geigy in fester Form erhältlich sind. VIKOLOX® 14,

welches ein C-14 epoxidiertes α-Olefin

ist, das von Elf Atochem erhältlich

ist, ist ein anderes geeignetes Plastifizierungsmittel. Polyol-Plastifizierungsmittel,

wie Caprolactantriol, welches von Solvay Interox, Inc. als CAPA® 4101

(vorher verkauft als CAPA® 316) erhältlich ist,

sind auch geeignet.

-

CAPA® 4101

hat den chemischen Namen 2-Oxepanon und ist ein Polymer von 2-2-bis(Hydroxymethyl)-1,3-propandiol

mit der chemischen Formel (C6H10O2C5H12O4). Zusätzliche

nützliche

Plastifizierungsmittel schließen

thermoplastische Acrylharze, wie DEGALAN® 64/12

und DEGALAN® P24,

welche von Rohm erhältlich

sind, Limonenoxide, wie Limonendioxid, das von Elf Atochem erhältlich ist;

Elastomere; und Phenoxyharze ein. Allylether sind auch nützliche

Plastifizierungsmittel, und Beispiele schließen die Vinylether und Propenylether

ein, die von ISP, von BASF usw. erhältlich sind. Andere geeignete

Plastifizierungsmittel wären

für den Fachmann

naheliegend, und die Erfindung ist nicht auf die hier beschriebenen

Plastifizierungsmittel beschränkt.

-

Ein

bevorzugtes Basisharz zur Verwendung in den vorliegenden klaren

Formulierungen enthält

etwa 35 bis etwa 40 Gewichtsteile des Siloxanmonomers mit der Struktur

(IA), 0 bis etwa 15 Gewichtsteile des Siloxanoligomers mit der Struktur

(IB), aber stärker

bevorzugt 10 Gewichtsteile, etwa 28 bis etwa 40 Gewichtsteile des/r

nichtsiliziumhaltigen Epoxyharz(e), und etwa 9 bis etwa 17 Gewichtsteile

des Epoxids, das auf einem Diglycidylether von Bisphenol A mit der

Struktur (IIB) beruht. Zur Verwendung in den gefüllten oder pigmentierten Beschichtungen

enthält

ein bevorzugtes Basisharz etwa 40 bis etwa 45 Gewichtsteile des

Siloxanmonomers mit der Struktur (IA), etwa 5 bis etwa 15 Gewichtsteile

des Siloxanoligomers mit der Struktur (IB), aber stärker bevorzugt

10 Gewichtsteile, etwa 32 bis etwa 40 Gewichtsteile des/r nichtsiliziumhaltigen

Epoxyharz(e), und etwa 5 bis etwa 10 Gewichtsteile des Epoxids,

das auf einem Diglycidylether von Bisphenol A mit der Struktur (IIB)

beruht. Vorzugsweise ist das nichtsiliziumhaltige Epoxyharz in diesen

Zusammensetzungen ein epoxidiertes Pflanzenöl, wie VIKOFLEX® 9010.

-

Zusätzlich zum

Basisharz können

die vorliegenden Zusammensetzungen gegebenenfalls einen Haftvermittler

einschließen.

In den klaren Formulierungen können

bis zu etwa 2 Gewichtsteile des Haftvermittlers für verbesserte

Haftung an Metall zugefügt

werden. Jedoch ist in gefüllten

und/oder pigmentierten Zusammensetzungen bis zu etwa 1 Gewichtsteil

ausreichend, um gute Haftung an die gehärteten Folien bereitzustellen. Beispielhafte

Haftvermittler schließen

ein, sind aber nicht beschränkt

auf Epoxyalkoxysilane, wie 2-(3,4-Epoxycyclohexyl)-ethyltrimethoxysilan

und 3-Glycidyloxypropyltrimethoxysilan,

von denen beide von Witco Corporation als A186 beziehungsweise A187

erhältlich

sind.

-

Die

gefüllten

und pigmentierten Beschichtungsformulierungen enthalten auch etwa

32 bis etwa 65 Gewichtsteile Füllstoffe,

Pigmente, Verdünnungsmittel,

Steifungsmittel, Verlaufmittel und/oder Antischaummittel. Beispiele

derartiger Bestandteile schließen

ein, sind aber nicht beschränkt

auf Titandioxidpigmente; wie TiO2 2160,

TiO2 2310, TiO2 2020

und dergleichen, erhältlich

von Kronos, Inc.; Talkum (Magnesiumsilikathydroxid), wie Nytai 300,

welches von R. T. Vanderbilt erhältlich

ist; keramische Mikrokügelchen,

wie ZeospheresTM-Mikrokügelchen, erhältlich von

3M als G-400 und G-200; Antischaummittel (Schaumunterdrückungsmittel),

wie BYK® 501,

erhältlich

von BYK Chemie USA, Inc.; Benetzungsmittel, wie Silwet® L-7604,

erhältlich

von OSI Specialities; Schleifmittel, wie BYK® 307,

erhältlich

von BYK Chemie USA, Inc.; und hydrophobe pyrogene Kieselsäure, wie

Aerosil® R972,

erhältlich

von Degussa-Hüls.

Substitution mit anderen ähnlichen

Füllstoffen,

Pigmenten, Verdünnungsmitteln,

Steifungsmitteln, Verlaufmitteln, Antischaummitteln und Zusatzstoffen

ist für

den Fachmann naheliegend.

-

Ein

unerwarteter und überraschender

Vorteil der vorliegenden pigmentierten/gefüllten Zusammensetzungen gegenüber gegenwärtig verfügbaren Grundierungs-

und Deckschichtharzen ist, dass sogar bei Fehlen eines Chromat-

oder Phosphatzusatzstoffs hervorragende Korrosionsbeständigkeit

gezeigt wird. Im Gegensatz dazu müssen gegenwärtige kommerzielle Beschichtungen

derartige Antikorrosionsbestandteile, wie Zinkchromat, Strontiumchromat,

Zinkphosphat oder Strontiumphosphat, einschließen, um die Korrosionsprüfung zu

bestehen. Weil die Verwendung dieser Materialien eine wichtige Umweltangelegenheit

ist, macht die Beseitigung davon in den Zusammensetzungen, die hier

beschrieben sind, die vorliegenden Beschichtungen weit wünschenswerter

als alle vorher verfügbaren

Beschichtungen.

-

Andere überraschende

und unerwartete Merkmale der gefüllten

und pigmentierten Formulierungen, die hier beschrieben sind, sind,

dass: 1) eine Vorbehandlung des Metallsubstrats (chemische Vorbehandlung der

Beschichtung, um Haftung und Korrosionsbeständigkeit zu verbessern) vor

dem Aufbringen der Grundierung bei bestimmten Anwendungen beseitigt

werden kann; und 2) eine pigmentierte Deckschicht direkt auf das Substrat

aufgebracht werden kann, ohne eine Grundierungsbeschichtung aufzubringen.

Folglich ist die Verwendung der vorliegenden Formulierungen ökonomischer

und einfacher als solche, die gegenwärtig verfügbar sind, weil zwei Schritte

beseitigt werden können,

wenn gewünscht.

Außerdem

sind die Grundierungen und Deckschichten, wie vorstehend erwähnt, ohne

das Einschließen

von Chromaten oder Phosphaten umweltfreundlich.

-

Ein

kationischer Polymerisationsinitiator ist auch in den vorliegenden

Beschichtungen vor dem Härten, sowohl

durch Wärme

als auch durch E-Strahlung, eingeschlossen. Die klaren Formulierungen

enthalten etwa 3 bis etwa 8 Gewichtsteile der kationischen Polymerisationsinitiatorlösung auf

Basis des Gesamtgewichts der Zusammensetzung, und die gefüllten/pigmentierten

Beschichtungen schließen

zum Härten

etwa 2 bis etwa 5 Gewichtsteile der kationischen Polymerisationsinitiatorlösung ein.

-

Der

kationische Polymerisationsinitiator enthält ein oder mehrere Diaryliodoniumsalze,

wobei jedes die folgende Formel (III) aufweist:

wobei R ein

Methylrest oder Wasserstoffatom ist, und y 0 oder eine ganze Zahl

von 1 bis 25 ist. Wenn R ein Methylrest ist, kann sich der Methylsubstituent

an irgendeiner Position des Arylrings befinden, d.h. am 2-, 3- oder

4-Kohlenstoffatom relativ zu dem Kohlenstoffatom, mit dem das Iodatom

verbunden ist, welches als das 1-Kohlenstoffatom

identifiziert ist. Die 2-, 3- und 4-Kohlenstoffatompositionen sind

auch als ortho-, meta- und para- bekannt, wie jeder Fachmann wissen

würde.

A- ist ein nichtnukleophiles Anion, allgemein [BF4]-, [PF6]-, [AsF6]-, [SbF6]-, [B(C6F5)4]- oder [Ga(C6F5)4]-.

Es sollte beachtet werden, dass eine negativ geladene Einheit hier gewöhnlich durch

ein Minuszeichen angezeigt wird, entweder in einem Kreis oder ohne

Kreis. Jedes Symbol wird austauschbar verwendet und kann als Hochzeichen

relativ zu der Einheit in Position gebracht werden. Ähnlich wird

eine positiv geladene Einheit durch ein Pluszeichen, mit oder ohne

Kreis, bezeichnet.

-

Jedes

ausgewählte

Diaryliodoniumsalz wird getrennt in einem Trägermedium, welches ein Monomer sein

kann, gelöst,

um eine entsprechende Katalysatorlösung zu erzeugen, die etwa

20 bis etwa 60 Gew.-% des ausgewählten

Diaryliodoniumsalzes und etwa 40 bis etwa 80 Gew.-% des ausgewählten Trägermediums enthält. Beispielhafte

Träger

schließen

Monomere, wie 3,4-Epoxycyclohexylmethyl-3',4'-epoxycyclohexancarboxylat

(EECH)(Struktur(IIA)) und bis(3,4-Epoxycyclohexyl)adipat ein. Jedoch

ist die Erfindung nicht auf diese Träger beschränkt, und andere geeignete Trägermedien

würden

für einen

Fachmann naheliegend sein. Bis(3,4-Epoxycyclohexyl)adipat, welches

von Union Carbide als ERL 4299 erhältlich ist, hat die folgende

Struktur:

-

Eine

Ausführungsform

der Katalysatorlösung

enthält

etwa 40 Gew.-% des Diaryliodoniumsalzes und etwa 60 Gew.-% 3,4-Epoxycyclohexylmethyl-3',4'-epoxycyclohexancarboxylat (EECH) oder

bis(3,4-Epoxycyclohexyl)adipat, aber stärker bevorzugt EECH.

-

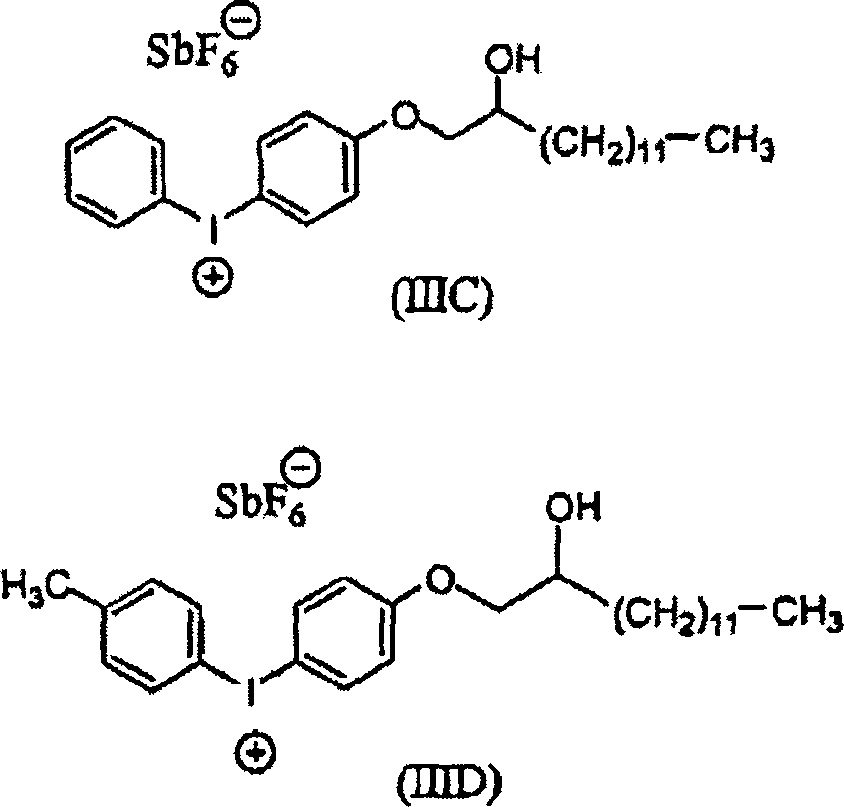

Besonders

geeignete Diaryliodoniumsalze zur Verwendung beim Polymerisieren

der vorliegenden Zusammensetzungen sind: [4-(2-Hydroxy-1-tetradecyloxy)-phenyl]phenyliodoniumhexafluorophosphat

mit der Struktur (IIIA); [4-(2-Hydroxy-1-tetradecyloxy)-phenyl]-4-methylphenyliodoniumhexafluorophosphat

mit der Struktur (IIIB); [4-(2-Hydroxy-1-tetradecyloxy)-phenyl]phenyliodoniumhexafluoroantimonat

mit der Struktur (IIIC); und [4-(2-Hydroxy-1-tetradecyloxy)-phenyl]-4-methylphenyliodoniumhexafluoroantimonat

mit der Struktur (IIID):

Die Fluorophosphat- und Fluoroantimonatdiaryliodoniumsalz-Katalysatoren

mit den Strukturen (IIIA), (IIIB), (IIIC) und (IIID) sind im Handel

von Polyset Company jeweils als PC-2508, PCX-2519, PC-2506 und PCX-2509 erhältlich.

Das am meisten bevorzugte Fluorophosphatdiaryliodoniumsalz ist das

der Struktur (IIIA), und das am meisten bevorzugte Fluoroantimonatdiaryliodoniumsalz

ist das der Struktur (IIIC).

-

Folglich

schließt

der Polymerisationsinitiator in den Endformulierungen mindestens

ein Diaryliodoniumsalz in einer Katalysatorlösung, aber am meisten bevorzugt

eines oder mehrere der vorstehend erwähnten Fluorophosphat- oder

Fluoroantimonatdiaryliodoniumsalze in Lösung ein. Die Menge und Identität des kationischen

Polymerisationsinitiators ist davon abhängig, ob die Formulierung thermisch

oder durch E-Strahlung gehärtet

werden soll. Wenn die Zusammensetzung durch E-Strahlung gehärtet werden

soll, kann eine Ganzphosphatiodonium-Katalysatorlösung in einigen Anwendungen

geeignet sein, zufriedenstellende Haftung und Leistung nach Härten bereitzustellen.

Ein Ganzantimonatiodonium-Katalysator kann Folien bereitstellen,

die nach Bestrahlung mit E-Strahlen sehr trocken sind, aber in einigen

Fällen

können

derartige Folien unzulängliche

Haftung aufweisen und können

etwas Sprödigkeit

zeigen. Im Gegensatz dazu stellt für das Wärmehärten eine Ganzantimonatiodonium-Katalysatorlösung ein

zufriedenstellendes Härten

bereit und hat Folien zur Folge, die trocken sind, aber nicht spröde, und

nicht klebrig. Mit jeder Art des Härtens jedoch ist es häufig bevorzugt,

eine Mischung der Phosphat/Antimonatiodonium-Katalysatorlösungen zu

verwenden, um trockene Folien mit guter Haftung bereitzustellen.

Die Identität

und die Menge des Katalysators können

in Abhängigkeit

von der Art des durchzuführenden

Härtens

sowie von der Anwendung und dem Substrat eingestellt werden.

-

In

den klaren, ungefüllten

Formulierungen enthält

der kationische Polymerisationsinitiator vorzugsweise bis zu etwa

8 Gewichtsteile der fluorierten lodoniumphosphat-Katalysatorlösung alleine,

bis zu etwa 4 Gewichtsteile der fluorierten lodoniumantimonat-Katalysatorlösung alleine

oder eine Mischung der Phosphat/Antimonat-Lösungen, so dass die Endformulierung

eine Gesamtmenge des kationischen Polymerisationsinitiators enthält, die

im Bereich von etwa 3 bis etwa 8 Gewichtsteilen der Gesamtzusammensetzung

liegt. Wenn eine Mischung verwendet wird, enthält ein beispielhafter kationischer

Polymerisationsinitiator zur Verwendung des E-Strahlungs- oder Wärmehärtens eine

50/50- (Gew.-%) Mischung jeder Fluorophosphat- und Fluoroantimonatiodoniumsalz-Katalysatorlösung, d.h.

gleiche Gewichtsteile jeder Katalysatorlösung. Allgemein liegt die Menge

jeder Katalysatorlösung

im Bereich von etwa 2 bis etwa 4 Gewichtsteilen (z.B. 2 Teile der

Fluoroantimonatiodoniumsalz-Katalysatorlösung und 2 Teile der Fluorophosphatiodoniumsalz-Katalysatorlösung). Zum E-Strahlungshärten enthält eine

andere geeignete Mischung etwa 3 Gewichtsteile der lodoniumphosphat-Katalysatorlösung und

etwa 1 Teil der lodoniumantimonat-Katalysatorlösung. Eine andere geeignete

Mischung zum E-Strahlungshärten

enthält

etwa 4 Gewichtsteile der lodoniumphosphat-Katalysatorlösung und

etwa 2 Gewichtsteile der lodoniumantimonat-Katalysatorlösung. Außerdem ist eine Ganziodoniumphosphat-Katalysatorlösung, die

allgemein im Bereich von etwa 4 bis etwa 8 Gewichtsteilen der Endformulierung

liegt, zum E-Strahlungshärten

geeignet. Zum Wärmehärten schließt ein anderer

Initiator etwa 2 bis etwa 4 Gewichtsteile der lodoniumantimonat-Katalysatorlösung ohne

einen lodoniumphosphat-Katalysator ein. Wie vorstehend erwähnt, liegt

jeder Katalysator vorzugsweise in einer 40/60- (Gew.-%) Lösung des

lodoniumsalzes in EECH, bis(3,4-Epoxycyclohexyl)adipat

oder in einem anderen Trägermedium,

aber am meisten bevorzugt in EECH vor. Die so erhaltenen Folien

zeigen nach dem Härten

gute Haftung und sind trocken, ohne spröde zu sein.

-

In

den gefüllten

und pigmentierten Zusammensetzungen enthält der kationische Polymerisationsinitiator

vorzugsweise bis zu etwa 4,4 Gewichtsteile der fluorierten Phosphatiodonium-Katalysatorlösung alleine, bis

zu etwa 4 Gewichtsteile der fluorierten Antimonatiodonium-Katalysatorlösung alleine

oder eine Mischung der Phosphat/antimonat-Katalysatorlösungen,

so dass die Endformulierung eine Gesamtmenge des kationischen Polymerisationsinitiators

enthält,

der im Bereich von etwa 2 bis etwa 5 Gewichtsteilen der Gesamtzusammensetzung

liegt. Eine 50/50- (Gew.-%) Mischung jeder Fluorophosphat- und Fluoroantimonatiodoniumsalz-Katalysatorlösung ist

geeignet, wenn sie entweder durch Wärme oder E-Strahlung gehärtet wird.

Allgemein liegt, wenn gleiche Gewichtsteile jedes Katalysators verwendet

werden, die Menge jeder Katalysatorlösung im Bereich von etwa 1

bis etwa 2,5 Gewichtsteile (z.B. 1 Teil der Fluoroantimonatiodoniumsalz-Katalysatorlösung und

1 Teil der Fluorophosphatiodoniumsalz-Katalysatorlösung). Zum

E-Strahlungshärten

enthält eine

geeignete Mischung etwa 3 Teile der lodoniumphosphat-Katalysatorlösung und

etwa 1 Teil der lodoniumantimonat-Katalysatorlösung. Ein anderer geeigneter

Polymerisationsinitiator zum E-Strahlungshärten enthält etwa 2 bis etwa 4 Gewichtsteile

der lodoniumphosphat-Katalysatorlösung und keine lodoniumantimonat-Katalysatorlösung. Im

Gegensatz dazu schließt

zum Wärmehärten ein

bevorzugter kationischer Polymerisationsinitiator etwa 2 bis etwa

4 Gewichtsteile der lodoniumantimonat-Katalysatorlösung alleine

ohne einen lodoniumphosphat-Katalysator

ein. Erneut, jeder Katalysator liegt vorzugsweise in einer 40/60-

(Gew.-%) Lösung

des lodoniumsalzes in EECH, in bis(3,4-Epoxycyclohexyl)adipat oder

in einem anderen geeigneten Trägermedium,

aber am meisten bevorzugt in EECH vor.

-

Wie

vorstehend erwähnt,

können

die Katalysatorlösungen

und -mischungen, die sowohl in den gefüllten/pigmentierten als auch

in den ungefüllten,

klaren Formulierungen eingeschlossen sind, gemäß der Art des gewünschten

Härtens

eingestellt werden. Zum Wärmehärten kann

eine Antimonatiodonium-Katalysatorlösung alleine verwendet werden,

oder etwas von ihr kann durch eine Phosphatiodonium-Katalysatorlösung ersetzt werden.

Zum E-Strahlungshärten,

am meisten bevorzugt, kann etwas von oder die ganze Antimonatiodonium-Katalysatorlösung durch

die Phosphatiodonium-Katalysatorlösung ersetzt werden. Beispielhafte

Ausführungsformen

werden in den Formulierungen, die in den Beispielen bereitgestellt

werden, die hier bereitgestellt werden, festgestellt, sind aber

nicht auf diese beschränkt.

-

Es

sollte auch beachtet werden, dass in einigen Situationen, die Folie

nach dem Härten etwas

weich sein kann. Die Zusammensetzung kann dann in Luft bei einer

Temperatur über

einen Zeitraum gebacken werden, der ausreicht, um eine Folie mit

wünschenswerten

Eigenschaften zu erhalten. Wie hier verwendet, bezieht sich der

Begriff „Nachbacken" auf einen derartigen

Trocknungsschritt. Ein typisches Nachbacken, welches die Substrattemperatur

auf etwa 80°C–125°C über einen

Zeitraum, der im Bereich von etwa 15 Minuten bis zu etwa einer Stunde

liegt, erhöht,

ist deshalb zum Verbessern der Eigenschaften der gehärteten Folie

häufig

bevorzugt. Allgemein wird eine Verbesserung der Haftung, ungeachtet

der Art und Quelle des Substrats (Al oder Stahl, gesäubert oder

nicht gesäubert,

behandelt oder nicht behandelt usw.), beobachtet.

-

Wie

vorstehend erwähnt,

wird die Zugabe von Chrom-enthaltenden Antikorrosionsmaterialien

zu gegenwärtig

verfügbaren

Metallbeschichtungen wegen der Umweltangelegenheiten immer fraglicher.

Außerdem sind

Chromate zur Verwendung in den hier beschriebenen Zusammensetzungen

nicht wünschenswert,

weil das kationische Härtungssystem

säurehaltig

ist, wohingegen Chromate basisch sind. Jedes basische Material setzt

sich mit dem Katalysator um, wodurch die Katalysatorreaktivität verringert

oder vollständig

zerstört

wird. Dieses ist insbesondere in E.S.-Härtungssystemen

zutreffend. Jedoch können

in einem Wärmehärtungssystem

einige dieser basischen Füllstoffe

und Pigmente in den vorliegenden Zusammensetzungen mit einem Ganzantimonatiodonium-Katalysator

(IIIC) oder (IIID) verwendet werden, aber die Menge des Katalysators muss

demgemäß erhöht werden,

um die Umsetzung zur Beendigung zu bringen. Beispiele von gewöhnlichen basischen

Füllstoffen

schließen

Zinkchromat, Strontiumchromat, Zinkphosphat, Strontiumphosphat,

Lehm usw. ein.

-

Die

vorliegende Erfindung schließt

auch ein Verfahren zur Herstellung eines beschichteten Gegenstands,

sowie den beschichteten Gegenstand ein, der mit dem Verfahren hergestellt

wird. Wie hier verwendet, schließt der Begriff „Gegenstand" ein Holz-, Glas-,

Kunststoff- oder Metallsubstrat ein. Anwendungen schließen dekorative

und isolierende oder schützende

Beschichtungen auf derartigen Materialien ein. Im Verfahren wird

eine gefüllte/pigmentierte

oder ungefüllte,

klare Formulierung, wie hier beschrieben, zuerst durch herkömmliche

Techniken, die auf dem Fachgebiet bekannt sind, wie Sprüh- oder

Walzbeschichten, auf den Gegenstand aufgetragen. Als nächstes wird

die Zusammensetzung, die auf den Gegenstand aufgebracht wurde, durch

Einwirken von E-Strahlung, die im Bereich von etwa 3 bis etwa 12

Mrad liegt, gehärtet.

In einer anderen Ausführungsform

kann die Zusammensetzung auf dem Gegenstand durch Erwärmen des

Gegenstands auf eine Temperatur, die im Bereich von etwa 150°C bis etwa

260°C liegt,

wärmegehärtet werden.

Diese Temperatur entspricht der maximalen Temperatur des Substrats

im Härtungsofen

(oder auf der Heizplatte). Wenn das Substrat oder der Gegenstand

ein Metall ist, wird häufig

der Begriff „Metallpeaktemperatur" oder „PMT" im Zusammenhang

mit dieser maximalen Substrattemperatur verwendet. Beim Härten wird

die Zusammensetzung > 90%

polymerisiert. Außerdem

kann, wie vorstehend beschrieben und wenn gewünscht, der beschichtete Gegenstand

einem Nachbackschritt unterzogen werden, um die Eigenschaften der

Beschichtung zu verbessern.

-

Die

folgenden Beispiele sind zur Veranschaulichung angegeben und sollen

die vorliegende Erfindung nicht beschränken. Verschiedene Kombinationen

von Harzen (Siloxane und Nichtsiloxanepoxide), Plastifizierungsmitteln,

Haftvermittlern, Katalysatoren usw., welche die unerwarteten und

gewünschten

Härtungsgeschwindigkeit

und Folieneigenschaften bereitstellen, nach richtigem Wärmehärten oder

nach Einwirken von E-Strahlung (mit oder ohne Nachbacken), sind

in den Beispielen bereitgestellt. Außerdem sind die Reagenzien,

die in den hier beschriebenen Formulierungen verwendet werden, leicht

erhältliche

Materialien. Derartige Materialien können gemäß herkömmlichen vorbereitenden Verfahren

bequem vorbereitet werden oder von kommerziellen Quellen erhalten

werden.

-

In

den beispielhaften Formulierungen, die durch E-Strahlung gehärtet werden,

wurden alle Bleche in Luft unter Verwendung einer AEB Laborelektronenstrahlmaschine

(AEB LAB Electron Beam Machine) bei einer Spannung zwischen 80-120

kV und einer Dosis, die im Bereich von 4-12 Mrad liegt, ohne ein

Stickstoffschutzgas gehärtet.

In den wärmegehärteten Beispielen

wurden alle Bleche auf einer Heizplatte oder in einem Konvektionsofen

1-2 Minuten lang bei einer Temperatur, die im Bereich von etwa 150°C bis etwa

260°C PMT liegt,

aber typischerweise 2 Minuten lang bei 177°C PMT oder 1 Minute lang bei

205°C PMT

gehärtet.

Nachhärten,

das in den Beispielen als „Nachbacken" bezeichnet ist,

wurde in einem Luftstromkonvektionsofen durchgeführt (15 min. bis 1 Stunde bei

125°C PMT).

-

Zuerst

wurden alle Beschichtungen auf Aluminium von Standardabweiseblechqualität (erhältlich in

Eisenwarengeschäften)

bewertet, dann auf behandelte Aluminium- und Stahlbleche von Q-Blechen

ausgedehnt. Außerdem

wurden einige der Beschichtungsformulierungen (sowohl klar als auch

pigmentiert) auf Substraten bewertet, die spezifisch von Metallindustrien

erhalten wurden. Wenn nicht anders vermerkt, wurde keine andere

Oberflächenvorbehandlung

als das Säubern

der Oberfläche

mit Methylenchlorid oder Isopropanol durchgeführt, oder was auch immer durch

Metallblechlieferanten durchgeführt

wurde. Die folgenden Erklärungen entsprechen

den Substraten, die in den Beispielen verwendet werden:

- Abweiseblech

- = normales Eisenwarengeschäft-Dachabweiseblech;

- AL 36

- = Q-Blech aus Aluminium

mit einer Chromatvorbehandlung;

- R 36-1

- = Q-Blech aus Stahl

mit Bondrite 1000 Eisenphosphat P60 Chrom und Spülen mit desionisiertem Wasser;

- AL 3000

- = Aluminiumblech,

3000er Serie

- rein

- = Aluminiumblech,

5000er Serie;

- Chrom

- = Aluminiumblech,

5000er Serie, mit einer Chromvorbehandlungsbeschichtung;

- Nichtchrom

- = Aluminiumblech,

5000er Serie, mit einer Nichtchromvorbehandlungsbeschichtung;

- Galv.

- = galvanisiertes Stahlblech;

- Galv., behandelt

- = galvanisiertes Stahlblech

mit einer Phosphatvorbehandlung;

- Aluzink

- = Aluzink-beschichtetes

Stahlblech ohne Vorbehandlung

- HDGT

- = feuerverzinktes

Stahlblech mit Bondrite

-

In

den folgenden Beispielen eingeschlossen sind eine oder mehrere Folieneigenschaften,

die für

jede Formulierung nach dem Härten

gemessen wurden, wie Form des Gefühls (im Kasten und nach 5 Sek),

Aussehen (gehärtete

Folie), Haften (ASTM D-3359), Biegetest (ASTM D-522-88), Stifthärte usw.

Einige der Tests (Haften und Biegen) wurden 96 Stunden später wiederholt.

Außerdem

wurde die Viskosität

von einigen der Formulierungen vor dem Härten gemessen. Auch einige

der Bleche wurden später

Feuchtigkeits-, Salznebel- und UV-Beständigkeitstests unterzogen.

Im Hinblick auf die Biege- und Haftfähigkeitstests zeigt „bestanden" an, dass das Material

am Substrat haften blieb und dass es keinen Sprung gab. „Nicht

bestanden" zeigt

an, dass das Material sprang oder sich von dem Blech schälte.

-

KLARE. UNGEFÜLLTE FORMULIERUNGEN

-

Im

Folgenden befinden sich beispielhafte Formulierungen für klare

Beschichtungen, die E-Strahlungs- oder wärmehärtbar sind (durch Einstellen

der Katalysatormenge). Die Formulierungen stellen die wünschenswerten

Verarbeitungsparameter und die hier beschriebenen Folieneigenschaften

bereit.

-

BEISPIEL 1

-

Wärmehärten

-

Eine

Formulierung, die die folgenden Komponenten enthält, wurde hergestellt und getestet:

-

BEISPIEL 2

-

Wärmehärten

-

Formulierungen,

die die folgenden Komponenten enthalten, wurden hergestellt und

getestet:

Wärme- und

E-Strahlungshärten

mit und ohne Nachbacken

-

BEISPIEL 3

-

Wärmehärten oder E-Strahlungshärten mit

Nachbacken

-

Formulierungen,

die die folgenden Komponenten enthalten, wurden hergestellt und

getestet:

-

BEISPIEL 4

-

E-Strahlungshärten mit

und ohne Nachbacken

-

Formulierungen,

die die folgenden Komponenten enthalten, wurden hergestellt und

getestet:

-

Vergleichsbeispiel – kein Nachbacken:

-

Dieselben

Tests wurden mit den Formulierungen 4A–4D auf denselben Substraten

laufen gelassen, außer

dass die Proben nicht nachgebacken wurden. Die Proben bestanden

noch die Haft- und Biegetests, aber ihre Oberseiten waren ohne das

Nachbacken weich und klebrig.

-

BEISPIEL 5

-

E-Strahlungshärten

-

Eine

Formulierung, die die folgenden Komponenten enthält, wurde hergestellt und getestet:

-

BEISPIEL 6

-

E-Strahlungshärten

-

Formulierungen,

die die folgenden Komponenten enthalten, wurden hergestellt und

getestet:

-

Beachte,

dass ohne Nachbacken die Formulierung 6B den Biegetest nicht bestand.

Obwohl wünschenswert,

ist es für

das Beschichtungsmaterial nicht immer erforderlich, den Biegetest

zu bestehen, wenn keine scharfen Biegungen gemacht werden. Der Fachmann

ist damit vertraut, welche Bandbeschichtungsanwendungen scharte

Biegungen erfordern und bestimmt deshalb, ob ein Nachbacken durchgeführt wird

oder nicht.

-

BEISPIEL 7

-

E-Strahlungshärten

-

Eine

Formulierung, welche die folgenden Komponenten enthält, wurde

hergestellt und getestet:

-

-

BEISPIEL 8

-

E-Strahlungshärten

-

Eine

Formulierung, welche die folgenden Komponenten enthält, wurde

hergestellt und getestet:

-

Wie

vorstehend erwähnt,

ist es in Abhängigkeit

von der Anwendung nicht immer erforderlich, den Biegetest zu bestehen.

Der Fachmann ist in der Lage, diese Bestimmung zu machen und kann

bestimmen, ob ein Nachbackschritt durchgeführt wird oder nicht.

-

BEISPIEL 9

-

E-Strahlungshärten

-

Formulierungen,

welche die folgenden Komponenten enthalten, wurden hergestellt und

getestet:

-

Noch

einmal, der Fachmann ist in der Lage, zu bestimmen, ob das Material

den Biegetest bestehen muss.

-

BEISPIEL 10

-

E-Strahlungshärten

-

Formulierungen,

die die folgenden Komponenten enthalten, wurden hergestellt und

getestet:

-

GRUNDIERUNGSFORMULIERUNGEN

(GEFÜLLT)

-

Das

Folgende sind beispielhafte Grundierungsformulierungen, die Füllstoffe

enthalten. Die Formulierungen sind durch E-Strahlung oder durch

Wärmeenergie

(durch Einstellen der Katalysatormenge) härtbar und stellen die wünschenswerten

Verarbeitungsparameter und Folieneigenschaften, die hier beschrieben

sind, bereit.

-

BEISPIEL 11

-

E-Strahlungshärten

-

Grundierungsformulierungen

mit und ohne Nachbacken

-

Ein

Basisharz (I) mit der folgenden Zusammensetzung wurde hergestellt:

-

Grundierungsformulierungen,

die das Basisharz (I) und die folgenden anderen Komponenten enthalten,

wurden hergestellt und getestet:

-

BEISPIEL 12

-

Wärmehärten

-

Grundierungsformulierung

mit Nachbacken

-

Ein

Basisharz (II) mit der folgenden Zusammensetzung wurde hergestellt:

-

BEISPIEL 13

-

sE-Strahlungshärten und

Wärmehärten

-

Grundierungsformulierungen

-

Ein

Basisharz (III) mit der folgenden Zusammensetzung wurde hergestellt:

-

Grundierungsformulierungen,

die das Basisharz (III) und die folgenden anderen Komponenten enthalten,

wurden hergestellt und getestet:

-

BEISPIEL 14

-

E-Strahlungshärten

-

Grundierunasformulierungen

-

Grundierungsformulierungen,

die das Basisharz (III) von Beispiel 13 und die folgenden anderen

Komponenten enthalten, wurden hergestellt und getestet:

-

BEISPIEL 15

-

E-Strahlungshärten

-

Grundierungsformulierungen

-

Grundierungsformulierungen,

die das Basisharz (III) von Beispiel 13 und die folgenden anderen

Komponenten enthalten, wurden hergestellt und getestet:

-

BEISPIEL 16

-

E-Strahlungshärten und

Wärmehärten

-

Grundierungsformulierungen

-

Ein

Basisharz (IV) mit der folgenden Zusammensetzung wurde hergestellt:

-

Grundierungsformulierungen,

die das Basisharz (IV) und die folgenden anderen Komponenten enthalten,

wurden hergestellt und getestet:

-

BEISPIEL 17

-

E-Strahlungshärten (mit

und ohne Nachbacken)

-

Grundierungsformulierung

-

Grundierungsformulierungen,

die das Basisharz (IV) von Beispiel 16 und die folgenden anderen

Komponenten enthalten, wurden hergestellt und getestet:

-

BEISPIEL 18

-

E-Strahlungshärten (mit

und ohne Nachbacken)

-

Grundierungsformulierung

-

Ein

Basisharz (V) mit der folgenden Zusammensetzung wurde hergestellt:

-

Grundierungsformulierungen,

die das Basisharz (V) und die folgenden anderen Komponenten enthalten,

wurden hergestellt und getestet:

-

BEISPIEL 19

-

E-Strahlungshärten und

Wärmehärten

-

Grundierungsformulierungen

-

Ein

Basisharz (VI) mit der folgenden Zusammensetzung wurde hergestellt:

-

Grundierungsformulierungen,

die das Basisharz (VI) und die folgenden anderen Komponenten enthalten,

wurden hergestellt und getestet:

-

DECKSCHICHTFORMULIERUNGEN

(PIGMENTE)

-

Die

Folgenden sind beispielhafte Formulierungen für pigmentierte Deckschichtformulierungen,

die durch E-Strahlung oder Wärme

härtbar

sind (durch das Einstellen der Katalysatormenge). Die Formulierungen stellen

die wünschenswerten

Verarbeitungsparameter und Folieneigenschaften, die hier beschrieben

sind, bereit.

-

BEISPIEL 20

-

E-Strahlungshärten mit

und ohne Nachbacken

-

Deckschichtformulierung

-

Deckschichtformulierungen,

die das Basisharz (IV) von Beispiel 16 und die folgenden anderen

Komponenten enthalten, wurden hergestellt und getestet:

-

BEISPIEL 21

-

E-Strahlungshärten

-

Deckschichtformulierungen

-

Deckschichtformulierungen,

die das Basisharz (IV) von Beispiel 16 und die folgenden anderen

Komponenten enthalten, wurden hergestellt und getestet:

-

BEISPIEL 22

-

E-Strahlungshärten

-

Deckschichtformulierungen

-

Deckschichtformulierungen,

die das Basisharz (IV) von Beispiel 16 und die folgenden anderen

Komponenten enthalten, wurden hergestellt und getestet:

-

BEISPIEL 23

-

E-Strahlungshärten und

Wärmehärten

-

Deckschichtformulierungen

-

Ein

Basisharz (VII) mit der folgenden Zusammensetzung wurde hergestellt:

-

Deckschichtformulierungen,

die das Basisharz (VII) und die folgenden anderen Komponenten enthalten,

wurden hergestellt und getestet:

-

-

BEISPIEL 24

-

E-Strahlungshärten

-

Deckschichtformulierungen

-

Ein

Basisharz (VIII) mit der folgenden Zusammensetzung wurde hergestellt:

-

Deckschichtformulierungen,

die das Basisharz (VIII) und die folgenden anderen Komponenten enthalten,

wurden hergestellt:

-

BEISPIEL 25

-

E-Strahlungshärten

-

Deckschichtformulierungen

-

Ein

Basisharz (IX) mit der folgenden Zusammensetzung wurde hergestellt:

-

BEISPIEL 26

-

Wärme- und E-Strahlungshärten

-

Deckschichtformulierung

-

Ein

Basisharz (X) mit der folgenden Zusammensetzung wurde hergestellt:

-

Beschichtungsformulierungen,

die Basisharz (X) und die folgenden anderen Komponenten enthalten, wurden

hergestellt und getestet:

-

BEISPIEL 27

-

E-Strahlungshärten mit

und ohne Nachbacken

-

Deckschichtformulierung

-

Ein

Basisharz (XI) mit der folgenden Zusammensetzung wurde hergestellt:

-

Deckschichtformulierungen,

die das Basisharz (XI) und die folgenden anderen Komponenten enthalten,

wurden hergestellt und getestet:

-

BEISPIEL 28

-

Wärmehärten mit Nachbacken

-

Deckschichtformulierung

-

Ein

Basisharz (XII) mit der folgenden Zusammensetzung wurde hergestellt:

-

Deckschichtformulierungen,

die das Basisharz (XII) und die folgenden anderen Komponenten enthalten,

wurden hergestellt und getestet:

-

WITTERUNGS-/UMWELTTEST

-

Die

folgenden Beispiele stellen die Ergebnisse des Witterungsbeständigkeits/Umwelttests

von Grundierungen und/oder Deckschichtformulierungen von vielen

der Beispiele bereit, die hier bereitgestellt sind:

-

Beispiel 29

-

ASTM-Test B117 – Salznebel-Witterungsbeständigkeitstest

-

Nach

dem Auftragen einer Grundierungsformulierung und/oder einer Deckschichtformulierung

von den vorstehenden Beispielen wurden alle Substrate (Bleche) durch

Elektronenstrahlung von 120 kV mit einer Dosis von 6 Mrad gehärtet, gefolgt

von einem 1 Stunde langen Nachbacken bei 125°C in einem Konvektionsofen.

Die verwendete Salzlösung

war 5 Gew.-% Natriumchlorid in desionisiertem Wasser. Die Dauer

des Tests betrug 1000 Stunden. Die Substrate, die in Tabelle 1 verwendet wurden,

waren entweder AL 36-Aluminiumbleche (Chromat-Vorbehandlung eines

Q-Blechs AL 36)

oder R36 1-Stahlbleche (Q-Blech R36 1 Bondrite 1000, Eisenphosphat,

P60 Chrom und Spülen

mit desionisiertem Wasser).

-

Der

ASTM-Test D 1654 wurde durchgeführt,

um den Umfang des Kriechens der Korrosion von einer gezeichneten

Linie durch eine Beschichtung auf dem Blech zu bestimmen. Der Begriff „Min." zeigt die Messung in

Millizoll (1 mill = 25 μm)

des Bereichs der Linie mit dem geringsten Kriechen an; „Max" ist die Messung

in Millizoll des Bereichs der Linie mit dem größten Kriechen; und „Mittel" bedeutet den Durchschnitt

aller gemessenen Bereiche in Millizoll.

-

ASTM-Test

D 714 wurde durchgeführt,

um den Umfang und die Art, wenn überhaupt,

von Beschichtungsblasenbildung zu bestimmen. Eine Bewertung von

1 zeigt die größten Blasen

an, und 8 weist die kleinste Größe auf.

Verteilung (Distrib.) ist die Häufigkeit

von Blasen auf dem Blech.

-

ASTM-Test

D 610 wurde durchgeführt,

um den Umfang und die Art, wenn überhaupt,

des Oberflächenrostess

auf den Blechen zu bestimmen. Eine Häufigkeit (Freq.) von 0 bedeutet,

dass > 50% der Oberfläche verrostet

ist, und 10 zeigt an, dass < 0,01%

der Oberfläche

verrostet ist. „Art" ist die Beschreibung

der Art des Oberflächenrostes,

der auf den Blechen gefunden wird: „S" ist Punkt; „P" ist winziger Punkt; und " H " ist Hybrid.

-

ASTM-Test

D 3359 wurde durchgeführt,

um die Haftung der Beschichtung am Substrat durch Klebebandziehen

zu bestimmen.

-

ASTM-Test

B117 – Salznebel-Witterungsbeständigkeitstest Tabelle

I

-

Beispiel 30

-

ASTM-Test D 4587 – Fluorescenz-UV-Kondensationseinwirkung

-

Nachdem

auf alle Substrate (Bleche) eine Grundierungsformulierung und/oder

eine Deckschichtformulierung von den vorstehend bereitgestellten

Beispielen aufgetragen worden war, wurden sie durch Elektronenstrahlung

von 120 kV mit einer Dosis von 6 Mrad gehärtet, gefolgt von 1 Stunde

langem Nachbacken bei 125°C

PMT in einem Konvektionsofen. Die Dauer des Tests betrug 1000 Stunden

und jeder Zyklus wechselte zwischen Belichtung von 8 Stunden UV-Licht

bei 60°C

(unter Verwendung von UV-Lampen, die auf 0,68 W(m2nm)

eingestellt wurden) und Belichtung von 4 Stunden Kondensation bei

50°C.

-

Tabelle

II ASTM-Test

D 4587 – Fluoreszenz-UV-Kondensationseinwirkung

-

Alle

Bleche wiesen ein sehr leichtes Abfallen des Glanzes und sehr, sehr

leichte Gelbfärbung

auf, wenn Einwirkungsbereiche mit Nichteinwirkungsbereichen verglichen

wurden.

-

Beispiel 31

-

ASTM-Test D 5894 – zyklische

Einwirkung von Salznebel/UV auf beschichtete Metalle

-

Vor

dem Auftragen wurden alle Bleche auf Aluminiumbasis 50 Sekunden

lang bei 205°C

PMT in einem Konvektionsofen gehärtet;

und die Bleche auf Stahlbasis 90 sek lang bei 205°C PMT. Nachdem

auf alle Substrate (Bleche) eine Grundierungsformulierung und/oder

eine Deckschichtformulierung von den vorstehend bereitgestellten

Beispielen aufgebracht worden war, wurden sie wärmegehärtet oder durch Elektronenstrahlung

von 120 kV mit einer Dosis von 6 Mrad gehärtet, gefolgt von 1 Stunde

langem Nachbacken bei 125°C PMT

in einem Konvektionsofen. Die Dicke der Grundierungsbeschichtungen

lag im Bereich von 0,3 bis zu 0,5 Millizoll, und die Dicke der Deckschichten

lag im Bereich von 0,5 bis 0,7 Millizoll. Einschichtsysteme lagen

im Bereich einer Dicke von 0,7 bis 1,0 Millizoll.

-

TABELLE

IIIA – Proben – Wärmehärtung

-

-

TABELLE

IIIB – Proben – E-Strahlungshärtung

-

-

Testen

-

Die

Dauer des ASTM-Tests D 5894 betrug 1000 Stunden, und jeder UV-/Kondensationszyklus

wechselte zwischen Belichtung von 4 Stunden UV-Licht bei 60°C (unter

Verwendung von UVA-Lampen, die auf 0,72 W(m

2nm)

eingestellt wurden) und Belichtung von 4 Stunden Kondensation bei

50°C unter

Verwendung eines UV-/Kondensationsschranks

von eines Q-Blechsntestausrüstung

als Modell Nr. QUV/se. Jeder Nebel-/Trockenzyklus wechselte zwischen

Belichtung von 1 Stunde Nebel bei Umgebungstemperatur und Belichtung

von 1 Stunde trocken bei 35°C.

Die verwendete Nebellösung

war 0,05 Gew.-% Natriumchlorid und 0,35 Gew.-% Ammoniumsulfat in

desionisiertem Wasser, und der Nebel-/Trockenschrank war eine Q-Blechtestausrüstung Modell

Nr. Q-Fog-CCT600. Jedes Blech wurde in jedem Schrank über eine

Dauer von 168 Stunden gehalten, bevor sie zum anderen Schrank überführt wurde.

Der Glanz wurde auf einem Gardco Novo-Gloss Statistischen Glanzmesser

gemessen. Kalkiger Beschlag wurde durch ASTM D-424-Standards getestet.

Die Ergebnisse des Tests werden in Tabelle IV gefunden: TABELLE

IV

-

Überraschenderweise

wie in Tabelle IV angezeigt, bestanden sowohl Einschicht- als auch

Zweischichtsysteme (E-Strahlung und Wärme) alle Kriterien des Testens

mit minimaler, wenn überhaupt,

Verschlechterung der Beschichtungen hinsichtlich Verlust von Haftfähigkeit

und Glanz, Gelbfärbung,

kalkigem Beschlag, Blasenbildung und Verrosten. Tatsächlich wurden

keine Gelbfärbung,

kein kalkiger Beschlag, keine Blasenbildung oder Verrosten des Metalls

beobachtet.

-

Die

einzigartige und spezifische Kombination der spezifischen Bestandteile

in den genauen Mengen und Anteilen lassen die Formulierungen der

vorliegenden Erfindung die hervorragenden Folieneigenschaften zeigen,

die in den vorstehenden Beispielen gezeigt sind. Die bloße Kombination

dieser Bestandteile oder ähnlicher

Bestandteile garantiert keine Beschichtung mit zufriedenstellenden

Folieneigenschaften. Die spezifischen cycloaliphatischen epoxyfunktionellen

Siloxane in den genauen Anteilen, die hier beschrieben sind, müssen verwendet

werden. Dasselbe ist für

die nichtsiliziumhaltigen Epoxyharze, Plastifizierungsmittel, Verdünnungsmittel,

Haftvermittler und lodonium-Katalysatoren, sowie für die Füllstoffe,

Pigmente, Verdünnungsmittel,

Steifungsmittel, Verlaufmittel und Antischaummittel zutreffend.

-

Die

Erfindung ist mit besonderem Bezug auf bevorzugte Ausführungsformen

davon ausführlich

beschrieben worden, aber es ist für den Fachmann selbstverständlich,

dass Veränderungen

und Abwandlungen innerhalb des Wesens und des Schutzbereichs der

Erfindung bewirkt werden können.