DE10250429A1 - Aufbereitung von Polyether-Polyolen - Google Patents

Aufbereitung von Polyether-Polyolen Download PDFInfo

- Publication number

- DE10250429A1 DE10250429A1 DE2002150429 DE10250429A DE10250429A1 DE 10250429 A1 DE10250429 A1 DE 10250429A1 DE 2002150429 DE2002150429 DE 2002150429 DE 10250429 A DE10250429 A DE 10250429A DE 10250429 A1 DE10250429 A1 DE 10250429A1

- Authority

- DE

- Germany

- Prior art keywords

- polyether

- protonatable

- nitrogen

- working

- salt

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 238000002425 crystallisation Methods 0.000 title claims abstract description 23

- 229920005862 polyol Polymers 0.000 title claims abstract description 16

- 150000001412 amines Chemical class 0.000 title claims abstract description 5

- 238000001914 filtration Methods 0.000 title claims description 9

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 title 1

- 150000001732 carboxylic acid derivatives Chemical class 0.000 title 1

- 229910017464 nitrogen compound Inorganic materials 0.000 title 1

- 150000002830 nitrogen compounds Chemical class 0.000 title 1

- 238000000034 method Methods 0.000 claims abstract description 19

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims abstract description 17

- 239000002253 acid Substances 0.000 claims abstract description 8

- 229910052500 inorganic mineral Inorganic materials 0.000 claims abstract description 8

- 239000011707 mineral Substances 0.000 claims abstract description 8

- 238000006386 neutralization reaction Methods 0.000 claims abstract description 8

- 238000006555 catalytic reaction Methods 0.000 claims abstract description 6

- 239000003963 antioxidant agent Substances 0.000 claims abstract description 5

- 150000002894 organic compounds Chemical class 0.000 claims abstract description 5

- 150000001298 alcohols Chemical class 0.000 claims abstract description 4

- 125000002947 alkylene group Chemical group 0.000 claims abstract description 4

- 238000001704 evaporation Methods 0.000 claims abstract description 3

- 230000008020 evaporation Effects 0.000 claims abstract description 3

- 150000007524 organic acids Chemical class 0.000 claims abstract description 3

- 150000001735 carboxylic acids Chemical class 0.000 claims abstract 3

- 239000007858 starting material Substances 0.000 claims abstract 3

- 229920000570 polyether Polymers 0.000 claims description 24

- 230000008025 crystallization Effects 0.000 claims description 20

- 239000004721 Polyphenylene oxide Substances 0.000 claims description 19

- 239000000203 mixture Substances 0.000 claims description 13

- 150000003077 polyols Chemical class 0.000 claims description 13

- -1 protonated nitrogenous inorganic Chemical class 0.000 claims description 11

- QGZKDVFQNNGYKY-UHFFFAOYSA-N Ammonia Chemical compound N QGZKDVFQNNGYKY-UHFFFAOYSA-N 0.000 claims description 10

- 150000003863 ammonium salts Chemical class 0.000 claims description 7

- QJGQUHMNIGDVPM-UHFFFAOYSA-N nitrogen group Chemical group [N] QJGQUHMNIGDVPM-UHFFFAOYSA-N 0.000 claims description 7

- 229910052784 alkaline earth metal Inorganic materials 0.000 claims description 6

- 229910052783 alkali metal Inorganic materials 0.000 claims description 5

- 229910021529 ammonia Inorganic materials 0.000 claims description 5

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 claims description 4

- TWRXJAOTZQYOKJ-UHFFFAOYSA-L Magnesium chloride Chemical compound [Mg+2].[Cl-].[Cl-] TWRXJAOTZQYOKJ-UHFFFAOYSA-L 0.000 claims description 4

- 150000001340 alkali metals Chemical class 0.000 claims description 4

- MNNHAPBLZZVQHP-UHFFFAOYSA-N diammonium hydrogen phosphate Chemical compound [NH4+].[NH4+].OP([O-])([O-])=O MNNHAPBLZZVQHP-UHFFFAOYSA-N 0.000 claims description 4

- 229910000388 diammonium phosphate Inorganic materials 0.000 claims description 4

- 235000019838 diammonium phosphate Nutrition 0.000 claims description 4

- 229910001629 magnesium chloride Inorganic materials 0.000 claims description 2

- 229910052757 nitrogen Inorganic materials 0.000 claims description 2

- 150000003013 phosphoric acid derivatives Chemical class 0.000 claims description 2

- 229910001617 alkaline earth metal chloride Inorganic materials 0.000 claims 1

- 125000001297 nitrogen containing inorganic group Chemical group 0.000 abstract description 3

- 150000003839 salts Chemical class 0.000 description 24

- NBIIXXVUZAFLBC-UHFFFAOYSA-N Phosphoric acid Chemical compound OP(O)(O)=O NBIIXXVUZAFLBC-UHFFFAOYSA-N 0.000 description 6

- 229910000402 monopotassium phosphate Inorganic materials 0.000 description 5

- 235000019796 monopotassium phosphate Nutrition 0.000 description 5

- 229910000403 monosodium phosphate Inorganic materials 0.000 description 5

- 235000019799 monosodium phosphate Nutrition 0.000 description 5

- 238000010626 work up procedure Methods 0.000 description 5

- 150000007513 acids Chemical class 0.000 description 4

- PJNZPQUBCPKICU-UHFFFAOYSA-N phosphoric acid;potassium Chemical compound [K].OP(O)(O)=O PJNZPQUBCPKICU-UHFFFAOYSA-N 0.000 description 4

- AJPJDKMHJJGVTQ-UHFFFAOYSA-M sodium dihydrogen phosphate Chemical compound [Na+].OP(O)([O-])=O AJPJDKMHJJGVTQ-UHFFFAOYSA-M 0.000 description 4

- 229910000147 aluminium phosphate Inorganic materials 0.000 description 3

- 230000000052 comparative effect Effects 0.000 description 3

- 239000000725 suspension Substances 0.000 description 3

- DGAQECJNVWCQMB-PUAWFVPOSA-M Ilexoside XXIX Chemical compound C[C@@H]1CC[C@@]2(CC[C@@]3(C(=CC[C@H]4[C@]3(CC[C@@H]5[C@@]4(CC[C@@H](C5(C)C)OS(=O)(=O)[O-])C)C)[C@@H]2[C@]1(C)O)C)C(=O)O[C@H]6[C@@H]([C@H]([C@@H]([C@H](O6)CO)O)O)O.[Na+] DGAQECJNVWCQMB-PUAWFVPOSA-M 0.000 description 2

- ZLMJMSJWJFRBEC-UHFFFAOYSA-N Potassium Chemical compound [K] ZLMJMSJWJFRBEC-UHFFFAOYSA-N 0.000 description 2

- 229910000318 alkali metal phosphate Inorganic materials 0.000 description 2

- 230000003078 antioxidant effect Effects 0.000 description 2

- 238000006243 chemical reaction Methods 0.000 description 2

- 239000007789 gas Substances 0.000 description 2

- 229910001463 metal phosphate Inorganic materials 0.000 description 2

- 239000002245 particle Substances 0.000 description 2

- 239000011591 potassium Substances 0.000 description 2

- 239000000047 product Substances 0.000 description 2

- 239000011734 sodium Substances 0.000 description 2

- 239000005909 Kieselgur Substances 0.000 description 1

- 229910019142 PO4 Inorganic materials 0.000 description 1

- NBIIXXVUZAFLBC-UHFFFAOYSA-L Phosphate ion(2-) Chemical compound OP([O-])([O-])=O NBIIXXVUZAFLBC-UHFFFAOYSA-L 0.000 description 1

- GOOHAUXETOMSMM-UHFFFAOYSA-N Propylene oxide Chemical compound CC1CO1 GOOHAUXETOMSMM-UHFFFAOYSA-N 0.000 description 1

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 1

- 239000002250 absorbent Substances 0.000 description 1

- 230000002745 absorbent Effects 0.000 description 1

- 239000012670 alkaline solution Substances 0.000 description 1

- 239000007864 aqueous solution Substances 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 239000001913 cellulose Substances 0.000 description 1

- 229920002678 cellulose Polymers 0.000 description 1

- 239000007795 chemical reaction product Substances 0.000 description 1

- 239000003153 chemical reaction reagent Substances 0.000 description 1

- 150000003841 chloride salts Chemical class 0.000 description 1

- 239000000470 constituent Substances 0.000 description 1

- 239000013078 crystal Substances 0.000 description 1

- NBIIXXVUZAFLBC-UHFFFAOYSA-M dihydrogenphosphate Chemical compound OP(O)([O-])=O NBIIXXVUZAFLBC-UHFFFAOYSA-M 0.000 description 1

- 238000004821 distillation Methods 0.000 description 1

- 238000001035 drying Methods 0.000 description 1

- 239000000706 filtrate Substances 0.000 description 1

- 239000004615 ingredient Substances 0.000 description 1

- 229910017053 inorganic salt Inorganic materials 0.000 description 1

- 238000011835 investigation Methods 0.000 description 1

- HCWCAKKEBCNQJP-UHFFFAOYSA-N magnesium orthosilicate Chemical compound [Mg+2].[Mg+2].[O-][Si]([O-])([O-])[O-] HCWCAKKEBCNQJP-UHFFFAOYSA-N 0.000 description 1

- 239000000391 magnesium silicate Substances 0.000 description 1

- 229910052919 magnesium silicate Inorganic materials 0.000 description 1

- 235000019792 magnesium silicate Nutrition 0.000 description 1

- 229910052751 metal Inorganic materials 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- 238000002156 mixing Methods 0.000 description 1

- 238000005457 optimization Methods 0.000 description 1

- 235000005985 organic acids Nutrition 0.000 description 1

- 235000019362 perlite Nutrition 0.000 description 1

- 150000002989 phenols Chemical class 0.000 description 1

- NBIIXXVUZAFLBC-UHFFFAOYSA-K phosphate Chemical compound [O-]P([O-])([O-])=O NBIIXXVUZAFLBC-UHFFFAOYSA-K 0.000 description 1

- 239000010452 phosphate Substances 0.000 description 1

- 229910052700 potassium Inorganic materials 0.000 description 1

- 239000002244 precipitate Substances 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 230000000750 progressive effect Effects 0.000 description 1

- 230000001681 protective effect Effects 0.000 description 1

- 238000000746 purification Methods 0.000 description 1

- 238000009419 refurbishment Methods 0.000 description 1

- 239000011833 salt mixture Substances 0.000 description 1

- 239000012266 salt solution Substances 0.000 description 1

- 229910052708 sodium Inorganic materials 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

- 239000000243 solution Substances 0.000 description 1

- 238000001179 sorption measurement Methods 0.000 description 1

Classifications

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G65/00—Macromolecular compounds obtained by reactions forming an ether link in the main chain of the macromolecule

- C08G65/02—Macromolecular compounds obtained by reactions forming an ether link in the main chain of the macromolecule from cyclic ethers by opening of the heterocyclic ring

- C08G65/30—Post-polymerisation treatment, e.g. recovery, purification, drying

Landscapes

- Chemical & Material Sciences (AREA)

- Health & Medical Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Medicinal Chemistry (AREA)

- Polymers & Plastics (AREA)

- Organic Chemistry (AREA)

- Polyethers (AREA)

- Organic Low-Molecular-Weight Compounds And Preparation Thereof (AREA)

Abstract

Die basisch katalysierte Anlagerung von Alkyloxiden an Alkohole dient der Herstellung von Polyethern. Zur Aufarbeitung gibt man Säuren zu, wobei sich in einer Neutralisationsreaktion die entsprechenden Salze bilden. Da man in der Regel die Neutralisation in Anwesenheit von Wasser durchführt, bilden sich nach dem Entfernen des Wassers die Salze in kristalliner Form. DOLLAR A Protonierbare oder protonierte stickstoffhaltige anorganische und/oder organische Verbindungen werden daher als Kristallisationshilfe eingesetzt.

Description

- Gegenstand der Erfindung ist ein Verfahren zur Aufbereitung von Polyether-Polyolen, die durch alkalische Katalyse hergestellt werden.

- Polyether, die durch alkalische Katalyse hergestellt werden, können zur Aufarbeitung mit einer Säure versetzt werden. In einer Neutralisationsreaktion bildet sich dann das entsprechende Salz. Bei Anwendung wässriger Säuren wird durch die anschließende Entfernung des Wassers eine Kristallisation herbeigeführt, um im letzten Aufarbeitungsschritt das entstandene Salz abzutrennen.

- Dass das Neutralisations- und Aufarbeitungsverfahren im Interesse einer Verfahrensoptimierung steht, zeigt beispielsweise die WO-A-01/88015. Im Zentrum der Untersuchung steht hier die Erkenntnis, dass die Aufarbeitung der basischen Polyether ohne die Verwendung von Adsorptionsreagenzien (Magnesiumsilikat (S. 11 Z. 28)), abgesehen von Filterhilfen, auskommt (S. 6 Z. 3 bis 8). Weiterhin muss der Wassergehalt in jedem Schritt des Verfahrens bei < 2 % liegen (S. 9 Z. 15 ff). Als Vorteil bei dem Verfahren wird die Tatsache angesehen, das 95 % des anfallenden Salzes als kleine Partikel vorliegen (S. 11 Z. 32 ff) und damit nicht zu den typischen Anbackungen führen. Werden die hier beschriebenen Verfahrensbedingungen nicht eingehalten, so erhält man zwar Produkte mit niedrigen Kaliummengen (5 ppm K) und nicht nachweisbaren Natriummengen, allerdings treten in den Apparaturen größere Anbackungen auf (S. 14 Z. 25 ff).

- In

DD-A-230 537 - Die Salzablagerungen werden dadurch verhindert, dass in dem Reaktionsgefäß zuerst mit Wasser der aus der vorhergehenden Charge stammende restliche Salzniederschlag abgewaschen und gelöst wird. Daraufhin wird mit der entstandenen Salzlösung das zu reinigende alkalische Polyol vermischt. Nachfolgend neutralisiert man das alkalische Polyol mit Hilfe von Mineralsäuren und verdampft die flüchtigen Bestandteile. Das Polyol-Salzgemisch wird auf bekannte Art und Weise aufgearbeitet. Im Beispiel 2 nach dem hier beschriebenen Verfahren werden auf 16.000 kg alkalischer Polyether 800 kg Wasser und 118 kg einer 75 %igen Phosphorsäure zugesetzt. In Summe also 829,5 kg Wasser auf 16.000 kg alkalischen Polyether, entsprechend 5,2 % Wasser. Die Autoren berichten allerdings davon, dass "...im entleerten Behälter haften am Rührer und an den Behälterwänden einige Kristalle. Am Behälterboden befindet sich eine dünne Salzschicht..."(Beispiel 2).

- In

CN-A-1229806 wird ein Verfahren zur Aufarbeitung von Polyether-Polyolen beschrieben, dass ebenfalls die Schritte der Neutralisation, Trocknung und Entwässerung, gefolgt von einer Zirkulationsfiltration umfasst. - Kern dieser Anmeldung ist die Einstellung des Wassergehalts auf weniger als 1 % während des Neutralisationsprozesses und die Zugabe eines wasserhaltigen anorganischen Salzes als Kristallisationskeim. Darüber hinaus wird ein Phenolderivat als Antioxidationsmittel eingesetzt. Zusätzlich wird ein Absorbens eingesetzt.

- WO-A-02/10252 betrifft ebenfalls die Aufbereitung von Polyether-Polyolen. Es wird ein Verfahren zur Aufreinigung von Polyether-Polyolen beschrieben, bei dem zunächst die Polyole, neutralisiert oder nicht neutralisiert, in Kontakt mit einer wässrigen Lösung gebracht werden, die ein organisches Salz enthält. Diese Lösung wird mit dem Polyol vermischt und einer Temperatur ausgesetzt um ein Zwei-Phasen-System aus Polyol-Phase und wässriger Salz-Phase zu bilden. Anschließend wird die Salzphase verworfen.

- Der Stand der Technik bezüglich der aufzuarbeitenden Polyether-Rohmischung kann entsprechend der Beschreibung des Patents WO-A-01/88015 wie folgt zusammengefasst werden:

S. 9 Z. 5 ff: "...Thus, when phosphoric acid is used alkali metal phosphate is the salt formed upon combination of polyol reaction product and acid. The expression "alkali metal phosphate" as used in this connection refers to salt comprising both alkali metal and phosphate and hence include alkali metal dihydrogen phosphate, dialkali metal monohydrogen phosphate and trialkali metal phosphate. Normally, the dihydrogen phosphate will constitute the bulk of the alakli metal phosphate ...". - Zusammenfassend kommt es bei der Polyetheraufarbeitung der Polyether-Rohmischung zu den folgenden Problemstellungen:

-

- 1.) gezielte Steuerung der Partikelbildung;

- 2.) Verminderung oder Vermeidung von Salzanbackungen in den Apparaten;

- 3.) Senkung und Vergleichmäßigung vom Salzgehalt in der filtrierten Polyethermischung;

- 4.) Vermeidung von Produkttrübungen durch beispielsweise fein dispergierte Salze und damit auch Vermeidung von mehrfachen Filtrationen, um klare Polyether zu erhalten.

- Überraschenderweise wurde gefunden, dass durch Zugabe von stickstoffhaltigen anorganischen oder organischen Verbindungen (Ammoniumsalze, Ammoniak, Amine) eine Salzvergröberung während des Kristallisationsprozesses eintritt.

- Gegenstand der Erfindung ist in einer ersten Ausführungsform ein Verfahren zur Aufarbeitung von Polyether-Polyolen, die durch alkalische Katalyse von Alkoholen mit einem Alkylenoxid erhältlich sind, durch anschließende Neutralisation mit einer Mineralsäure, gegebenenfalls in Anwesenheit von mineralischen Filtrationshilfen und Antioxidansmitteln, gefolgt vom Abdampfen des Wassers, das dadurch gekennzeichnet ist, dass man als Kristallisationshilfe protonierbare oder protonierte stickstoffhaltige anorganische und/oder organische Verbindungen einsetzt.

- Der basisch katalysierte Polyether wird mit Hilfe von starken mineralischen Säuren (beispielsweise Phosphorsäure) oder organischen Säuren neutralisiert, so dass am Ende der Neutralisationsreaktion der pH Wert ≤ 7 liegt. Mit der Zugabe der sauren Verbindungen wird üblicherweise auch Wasser und ein Antioxidans dosiert.

- Die Kristallisationshilfen werden beispielsweise vor dem Abdampfen des Wassers in fester oder gelöster Form, gegebenenfalls auch in Gasform zugesetzt. Nach einer angemessenen Salzrührzeit beginnt man mit der Destillation aller flüchtigen Bestandteile durch Anlegen von Vakuum und Erhitzen bis 150 °C. Die sich bildende Salz-Polyether Suspension lässt sich mit hohen Filterleistungen klar filtrieren. Es gibt keine Salzanbackungen im Kessel.

- Die Menge, die an stickstoffhaltiger Kristallisationshilfe zugesetzt wird, beläuft sich vorzugsweise auf 50 bis 1.000 ppm (bezogen auf den Gesamtansatz).

- Besonders bevorzugt im Sinne der vorliegenden Erfindung wird als Kristallisationshilfe ausgewählt aus Ammoniak, Ammoniumsalzen, Gemischen von Ammoniumsalzen oder Ammoniak mit Erdalkalimetallsalzen, Alkanolaminen, cyclischen Aminen, acyclischen Aminen und deren Derivate.

- Als Ammoniumsalze im Sinne der vorliegenden Erfindung eignen sich besonders hervorragend Phosphatsalze, insbesondere das Diammoniumhydrogenphosphat. Besonders bevorzugt sind 350 ppm Diammoniumhydrogenphosphat, bezogen auf den Gesamtansatz. Die Erdalkalimetallsalze, die neben der stickstoffhaltigen Kristallisationshilfe eingesetzt werden können, werden vorzugsweise aus den Chloriden ausgewählt. Besonders bevorzugt im Sinne der vorliegenden Erfindung ist Magnesiumchlorid.

- Die Salzvergröberung funktioniert im Besonderen bei der Anwendung auf Natriumdihydrogenphosphat, Kaliumdihydrogenphosphat oder einem Gemisch aus Kalium- und Natriumdihydrogenphosphat.

- Bevorzugterweise wird das Gewichtsverhältnis der Kristallisationshilfe zur Alkalimetall- und/oder Erdalkalimetallsalzen dahingehend eingestellt, dass man die stickstoffhaltigen Kristallisationshilfen in einer Menge von 0,1 bis 1,5 mmol/25 mmol Alkalimetall- und/oder Erdalkalimetallsalzen einsetzt.

- Überraschenderweise führt die Zugabe der substöchiometrischen Menge der Kristallisationshilfe zu einer effizienten Kristallisation.

- Bevorzugt eingesetzt wird Diammoniumhydrogenphosphat, wobei die Hauptbestandteile der gebildeten Salze wie Kaliumdihydrogenphosphat, Natriumdihydrogenphosphat und Natrium-/Kaliumdihydrogenphosphat Mischsalz, beim Entfernen von Wasser, in grober Form kristallisieren.

- Die Polyether-Salz Suspensionen lassen sich bei hoher Filterleistung filtrieren. Die filtrierten Polyether sind blank. Die Aufarbeitungsapparaturen sind frei von Salzanbackungen.

- Ausführungsbeispiele:

- Im Folgenden werden Versuche zur Polyetheraufarbeitung beschrieben.

- Die Aufarbeitung wurde durch die ermittelte Filtrationsleistung (in kg/m2h) bei 2 bar/RT auf den Erfolg geprüft. Als Referenzversuch diente dabei immer der Vergleichsversuch, bei dem ohne Zugabe von Kristallisationshilfen die Filtrationsleistung bestimmt wurde.

- Alle Versuche zur Aufarbeitung der Polyether-Salz-Wasser Mischung wurden mit der unten beschriebenen Mischung durchgeführt. Diese Mischung entspricht der allgemeinen Beschreibung der Polyether-Rohmischung aus dem Patent WO-A-01/88015 S.9 Z. 5 ff.

- Eingesetzte Mischung, bezeichnet als BPE-M:

18,05 kg Butanol gestarteter Propylenoxid-haltiger Polyether mit einer durchschnittlichen Molmasse von 1.800 g/mol (bezeichnet als Filtrat), 139 g Kaliumdihydrogenphosphat (1,02 Mol), 1.085 g Wasser (5,6 Gew.-% bezogen auf den Gesamtansatz) und 67 g Natriumdihydrogenphosphat (0,56 Mol). - Bespiele/Vergleichsbeispiele:

- Allgemeine Durchführung der Versuche:

- Zu 300 g der Salz enthaltenden Polyethermischung der Beispiele/des Vergleichbeispiels wurde 0,12 g (0,04 Gew.-%) der Kristallisationshilfe (s. Tabelle) zugegeben. Unter Durchleiten von Stickstoff-Schutzgas wurde bei 35 mbar auf 125 °C erwärmt. Alle flüchtigen Bestandteile wurden aus dem Ansatz abdestilliert. Nach 2 h wurde das Vakuum gebrochen, der Ansatz abgekühlt und filtriert.

- Die Filtration erfolgte bei RT und 2 bar Druck über handelsübliche Filterplatten (HS1600 von Seitz-Schenk, die verwendete Filterschicht aus Zellstoffen, natürlichen Diatomenerde und Perliten hat einen Wasserdurchfluss von etwa 275 1/m2/min (bei 100 kPa), eine flächenbezogene Masse von 1.240 g/m2 und eine Dicke von etwa 3,7 mm).

- Die Filterleistung wurde durch Ermittlung der Filtermenge, Filterfläche und Filterzeit bestimmt und in kg/m2h angegeben. Alle entsprechend charakterisierten Polyether waren klar und zeigten keine Trübungen.

- Ergebnis:

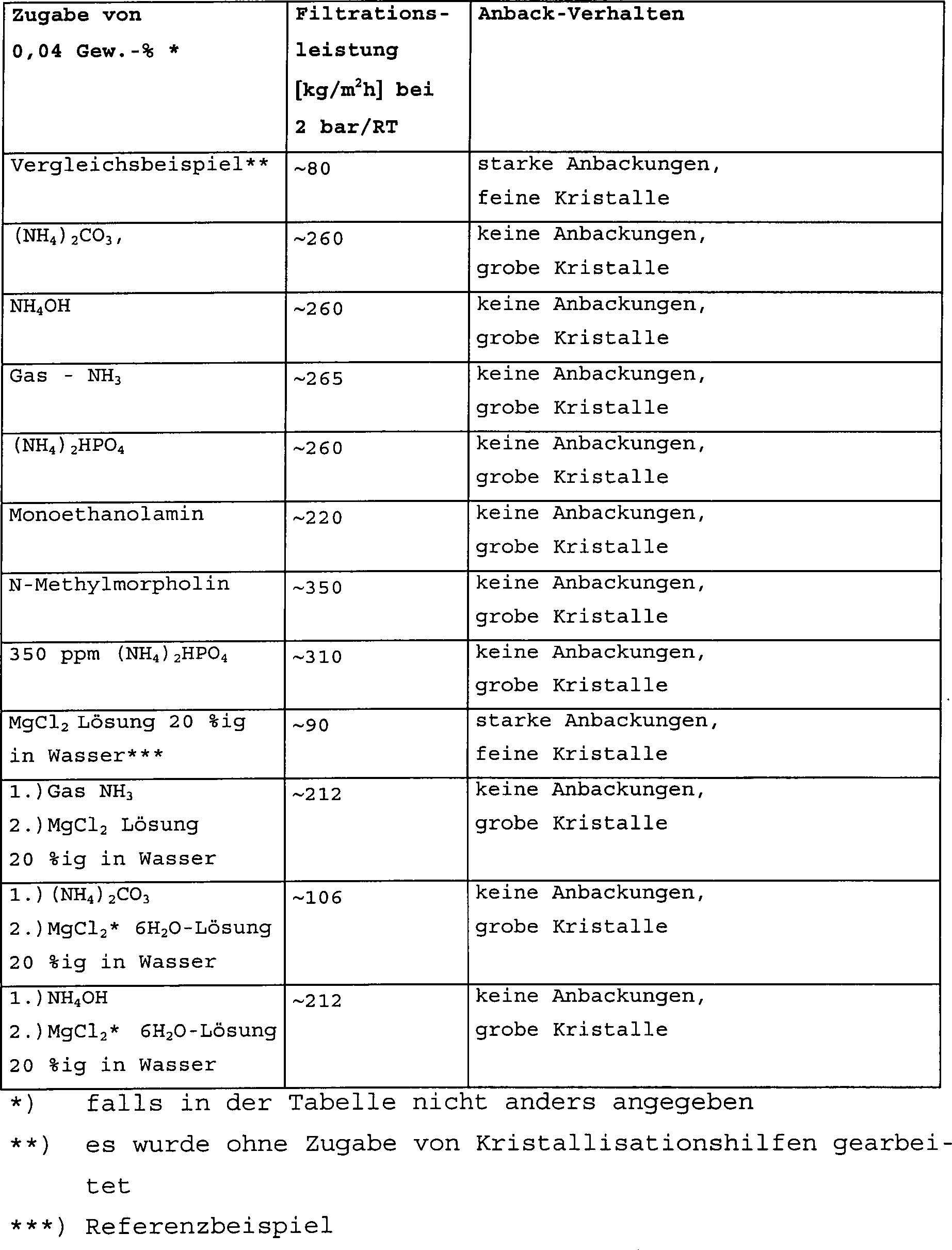

- In der Tabelle sind die Beispiele/Vergleichsbeispiele und die zugehörigen Ergebnisse wiedergegeben. Neben der Filtrationsleistung ist das Anbackverhalten dargestellt.

- Falls die zugegebene Menge an Kristallisationshilfe 0,04 Gew.-% unterschritt, wird das in der Tabelle angegeben.

Claims (7)

- Verfahren zur Aufarbeitung von Polyether-Polyolen, die durch alkalische Katalyse von Startern (Alkoholen, Aminen, Carbonsäuren etc.) mit einem Alkylenoxid erhältlich sind, durch anschließende Neutralisation mit einer Mineralsäure oder einer organischen Säure, gegebenenfalls in Anwesenheit von Antioxidansmitteln, gefolgt vom Abdampfen des Wassers, gefolgt von der Zugabe von mineralischen Filtrationshilfen, dadurch gekennzeichnet, dass man protonierbare oder protonierte stickstoffhaltige anorganische und/oder organische Verbindungen als Kristallisationshilfe einsetzt.

- Verfahren nach Anspruch 1, dadurch gekennzeichnet, dass man die stickstoffhaltige Kristallisationshilfe bei einem pH-Wert von ≤ 7 in fester oder gelöster Form zugibt.

- Verfahren nach Anspruch 1 oder 2, dadurch gekennzeichnet, dass man die stickstoffhaltige Kristallisationshilfe in einer Menge von 10 bis 5.000 ppm, bezogen auf den Gesamtansatz zugibt. Besonders bevorzugt wird eine Menge von 50 bis 1.000 ppm stickstoffhaltiger Kristallisationshilfe eingesetzt.

- Verfahren nach einem der Ansprüche 1 bis 3, dadurch gekennzeichnet, dass man die stickstoffhaltige Kristallisationshilfe auswählt aus Ammoniak, Ammoniumsalzen, Gemischen von Ammoniumsalzen und/oder Ammoniak mit Erdalkalimetallsalzen, Alkanolaminen, cyclischen Aminen, acyclischen Aminen und deren Derivate einzeln oder im Gemisch miteinander.

- Verfahren nach Anspruch 4, dadurch gekennzeichnet, dass man als Ammoniumsalz Phosphatsalze einsetzt, insbesondere Diammoniumhydrogenphosphat.

- Verfahren nach Anspruch 4 oder 5, dadurch gekennzeichnet, dass man Erdalkalimetall-Chloride einsetzt, insbesondere Magnesiumchlorid.

- Verfahren nach einem der Ansprüche 4 bis 6, dadurch gekennzeichnet, dass man die stickstoffhaltige Kristallisationshilfe in einer Menge von 0,1 bis 1,5 mmol pro 25 mmol Alkalimetall- und/oder Erdalkalimetallsalz einsetzt.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE2002150429 DE10250429B4 (de) | 2002-10-30 | 2002-10-30 | Aufbereitung von Polyether-Polyolen |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE2002150429 DE10250429B4 (de) | 2002-10-30 | 2002-10-30 | Aufbereitung von Polyether-Polyolen |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| DE10250429A1 true DE10250429A1 (de) | 2004-05-19 |

| DE10250429B4 DE10250429B4 (de) | 2006-01-12 |

Family

ID=32114939

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| DE2002150429 Expired - Fee Related DE10250429B4 (de) | 2002-10-30 | 2002-10-30 | Aufbereitung von Polyether-Polyolen |

Country Status (1)

| Country | Link |

|---|---|

| DE (1) | DE10250429B4 (de) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2015091471A1 (de) | 2013-12-18 | 2015-06-25 | Bayer Materialscience Ag | Verfahren zur aufarbeitung von alkalischen polyetherpolyolen |

| CN108341942A (zh) * | 2017-01-22 | 2018-07-31 | 山东蓝星东大化工有限责任公司 | 用于碱金属催化合成的聚醚多元醇的精制方法 |

-

2002

- 2002-10-30 DE DE2002150429 patent/DE10250429B4/de not_active Expired - Fee Related

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2015091471A1 (de) | 2013-12-18 | 2015-06-25 | Bayer Materialscience Ag | Verfahren zur aufarbeitung von alkalischen polyetherpolyolen |

| US10131743B2 (en) | 2013-12-18 | 2018-11-20 | Covestro Deutschland Ag | Method for working up alkaline polyether polyols |

| CN108341942A (zh) * | 2017-01-22 | 2018-07-31 | 山东蓝星东大化工有限责任公司 | 用于碱金属催化合成的聚醚多元醇的精制方法 |

| CN108341942B (zh) * | 2017-01-22 | 2020-05-26 | 山东蓝星东大化工有限责任公司 | 用于碱金属催化合成的聚醚多元醇的精制方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| DE10250429B4 (de) | 2006-01-12 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0102508B1 (de) | Verfahren zur Reinigung von rohen Polyether-Polyolen | |

| DE60110587T2 (de) | Verfahren zur herstellung von polyehterpolyolen | |

| DE4040067C2 (de) | Verfahren zur Entfernung und Gewinnung der Ammoniumgehalte aus Prozeß- und Abwässern | |

| DE2916344A1 (de) | Verfahren zum elektrolysieren einer alkalichloridsole | |

| DE60006489T2 (de) | Verfahren zur herstellung von 2-hydroxy-4-methylthio-buttersäure | |

| EP0336263A2 (de) | Verfahren zur Herstellung von Fettalkoholpolyglykolethern mit verringertem Rest-EO-Gehalt bzw. Rest-PO-Gehalt | |

| DE2050406B2 (de) | Verfahren zur reinigung von technischer phosporsaeure | |

| DE10250429B4 (de) | Aufbereitung von Polyether-Polyolen | |

| DE69103214T2 (de) | Verfahren zur Reinigung von Glycin. | |

| DE2517054A1 (de) | Verfahren zur herstellung von nicotinsaeureamid | |

| DE69518027T2 (de) | Verfahren zur Herstellung von Acrylamid | |

| DE1495729A1 (de) | Verfahren zur Herstellung von Polyaethern durch Polymerisation von Alkylenoxyden | |

| DE19858544B4 (de) | Verfahren zur Herstellung von Natriumpersulfat | |

| DE2645777C2 (de) | ||

| DE2229602B1 (de) | Verfahren zur Reinigung von technischer Phosphorsaure | |

| DE60000844T2 (de) | Verfahren zur Reinigung L-Ascorbyl 2-monophosphat | |

| DE2150994C3 (de) | Verfahren zur Herstellung reiner Alkalisalze von Aminopolycarbonsauren | |

| DE2837694A1 (de) | Verfahren und extraktionsmittel zur herstellung von reiner phosphorsaeure | |

| EP0982284A2 (de) | Verfahren zum Trennen von Trimethylolpropan von wasserlöslichen Salzen aus einer Lösung | |

| DE1907230C3 (de) | Verfahren zur Herstellung eines wasserfreien Alkalimetallsalzes eines p-Hydroxybenzosäureesters | |

| DE2938424A1 (de) | Verfahren zur abtrenunng von mit destillatdaempfen uebergehenden saeuren und basen | |

| DE1811664A1 (de) | Verfahren zur Herstellung von Nitrophosphat-Duengemitteln | |

| WO2004000914A1 (de) | Verfahren zur aufarbeitung von polyetheralkoholen | |

| DE2208614C3 (de) | Verfahren zur Herstellung von reinen Polyalkylenäthern | |

| DE1767797A1 (de) | Verfahren zur Herstellung von Natriumtripolyphosphat |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| OP8 | Request for examination as to paragraph 44 patent law | ||

| 8127 | New person/name/address of the applicant |

Owner name: GOLDSCHMIDT GMBH, 45127 ESSEN, DE |

|

| 8364 | No opposition during term of opposition | ||

| 8327 | Change in the person/name/address of the patent owner |

Owner name: EVONIK GOLDSCHMIDT GMBH, 45127 ESSEN, DE |

|

| R081 | Change of applicant/patentee |

Owner name: EVONIK DEGUSSA GMBH, DE Free format text: FORMER OWNER: EVONIK GOLDSCHMIDT GMBH, 45127 ESSEN, DE Effective date: 20131024 |

|

| R081 | Change of applicant/patentee |

Owner name: EVONIK OPERATIONS GMBH, DE Free format text: FORMER OWNER: EVONIK DEGUSSA GMBH, 45128 ESSEN, DE |

|

| R119 | Application deemed withdrawn, or ip right lapsed, due to non-payment of renewal fee |