-

QUERVERWEIS AUF VERWANDTE ANMELDUNGEN

-

Die vorliegende Anmeldung basiert auf und nimmt die Prioritäten der am 1. September 2014 eingereichten japanischen Patentanmeldung Nr.

2014-177059 und der am 1. September 2014 eingereichten japanischen Patentanmeldung Nr.

2014-177060 in Anspruch.

-

HINTERGRUND

-

1 Technisches Gebiet

-

Die vorliegende Erfindung betrifft Zündkerzen für Brennkraftmaschinen, die eine ringförmige Masseelektrode aufweisen, die so angeordnet ist, dass sie einer äußeren Umfangsoberfläche einer Mittelelektrode gegenüberliegt, und Verfahren zur Herstellung der Zündkerzen.

-

2 Beschreibung des Stands der Technik

-

Das japanische Patent

JP 5 075 127 B2 offenbart eine Zündkerze für eine Brennkraftmaschine eines Kraftfahrzeugs oder eines Kraft-Wärme-Kopplungssystems. Die Zündkerze weist eine ringförmige Masseelektrode auf, die so angeordnet ist, dass sie einer äußeren Umfangsoberfläche einer Mittelelektrode gegenüberliegt. Die Masseelektrode ist durch einen gekrimpten Bereich des Gehäuses an einem Gehäuse (oder einer Metallhülle) befestigt; der gekrimpte Bereich ist an einem distalen Ende des Gehäuses gegen einen äußeren Umfang der Masseelektrode gekrimpt. Zwischen der äußeren Umfangsoberfläche der Mittelelektrode und einer inneren Umfangsoberfläche der ringförmigen Masseelektrode ist eine ringförmige Funkenstrecke ausgebildet.

-

Mit der vorstehenden Konfiguration ist die Masseelektrode jedoch in Kontakt mit dem Gehäuse auf dem äußeren Umfang der Masseelektrode. Daher ist der Wärmeabgabepfad von der der Funkenstrecke gegenüberliegen inneren Umfangsoberfläche der Masseelektrode zum Gehäuse lang, wodurch bewirkt wird, dass die Temperatur der Masseelektrode leicht ansteigen kann. Zudem nimmt mit dem Anstieg der Temperatur der Masseelektrode der Abnutzungsbetrag der Masseelektrode an der Zündkerze zu, wodurch eine Zunahme der radialen Breite der Funkenstrecke beschleunigt wird. Folglich verkürzt sich die Zeitspanne, die für die radiale Breite der Funkenstrecke notwendig ist, damit sie eine Obergrenze erreicht; wenn die radiale Breite der Funkenstrecke die Obergrenze überschritten hat, kann die Zündkerze nicht normal funktionieren. Folglich ist es schwierig, eine lange Betriebsdauer der Zündkerze sicherzustellen.

-

Mit der vorstehenden Konfiguration ist die Masseelektrode außerdem innerhalb des Gehäuses angeordnet, und die Funkenstrecke ist auf der proximalen Seite des distalen Endes des Gehäuses ausgebildet. Somit besteht dahingehend ein Problem, dass die durch eine Funkenentladung in der Funkenstrecke erzeugte Flamme nicht so leicht wachsen kann. Das heißt, dass es für die Flamme problematisch ist, mit dem Gehäuse in Kontakt zu gelangen, und dass sie somit Wärme an das Gehäuse verliert. Folglich ist es schwierig, ein hohes Zündvermögen der Zündkerze sicherzustellen (d. h. ein hohes Vermögen der Zündkerze, ein Kraftstoff-Luft-Gemisch in einer Brennkammer der Maschine zu zünden).

-

Da zudem mit der vorstehenden Konfiguration die Masseelektrode im Inneren des Gehäuses durch den gekrimpten Bereich des Gehäuses befestigt ist, ist es schwierig, die relative Position der Masseelektrode zu der Mittelelektrode anzupassen, und somit schwierig, die Funkenstrecke anzupassen.

-

Um die Funkenstrecke zwischen der äußeren Umfangsoberfläche der Mittelelektrode und der inneren Umfangsoberfläche der Masseelektrode exakt auszubilden, ist es insbesondere notwendig, die Masseelektrode in Bezug auf die Mittelelektrode genau zu positionieren. Aufgrund von Abmessungs- und Montageabweichungen in den Komponenten der Zündkerze (z. B. dem Gehäuse) ist es jedoch unmöglich, die Funkenstrecke nur dadurch genau auszubilden, dass die Masseelektrode genau an einer vorbestimmten Position in Bezug auf das Gehäuse angeordnet wird. Daher ist es notwendig, die relative Position der Masseelektrode zu der Mittelelektrode anzupassen. Da die Masseelektrode jedoch im Inneren des Gehäuses durch den gekrimpten Bereich befestigt ist, wird verhindert, dass die Masseelektrode in einer radialen Richtung der Zündkerze bewegt wird, wodurch ein Anpassen der Funkenstrecke erschwert wird.

-

Weiterer Stand der Technik ist in folgenden Dokumenten offenbart.

-

DE 28 54 251 A1 offenbart eine Zündkerze. Die Zündkerze ist durch eine in der Art einer Beilagscheibe ausgebildete, kreisförmige Masse-Elektrode, die ein Ende der Mittelelektrode mit einem kreisförmigen, als Funkenspalt dienenden Abstand umgibt gekennzeichnet, wobei die Innenkante der kreisförmigen Masse-Elektrode als geschlossener Kreis ausgebildet sein kann, oder als Innenfläche, die mehrere nach innen vorstehende Umfangsbreiche aufweist, und der Funkenüberschlag von der Mittelelektrode selektiv zu jenem Abschnitt des kreisförmigen Innenumfangsbereichs erfolgt, der den geringsten elektrischen Widerstand aufweist, wobei durch die vergleichsweise größere Oberfläche der kreisförmigen Elektrode eine Ablagerung von Kohlenstoff-Asche in verhältnismäßig dünnerer Schicht und ungleichmäßig erfolgt, so dass der elektrische Widerstand der kreisförmigen Elektrode vergleichsweise langsam ansteigt, und die relativ größere Oberflächenabmessung der kreisförmigen Elektrode eine Wärmeabgabe, und damit die Aufrechterhaltung einer gleichmäßigen Temperatur der Masse-Elektrode begünstigt, womit ein gleichmäßiges Zünden begünstigt ist.

-

US 3 988 646 A offenbart eine Zündeinrichtung, gekennzeichnet durch eine Kammer mit einer Durchbrechung in einer Wandung, durch welche die Kammer mit einem zu zündenden Medium in Verbindung bringbar ist, durch eine erste, sich durch die Kammer zu der Durchbrechung erstreckende Elektrode, um einen Ringspalt zwischen dem Kopfende der ersten Elektrode und der Durchbrechungswand zu bilden, wobei die Durchbrechungswand wenigstens einen Teil einer zweiten Elektrode bildet, und durch eine dritte, die erste Elektrode umgebende und gegenüber dieser isolierten Elektrode, die einen zweiten Spalt in der Kammer zwischen sich und einer der ersten und zweiten Elektrode bildet.

-

US 2005 / 0 215 160 A1 offenbart ein leistungsfähiges Zündkerzensystem unter Verwendung piezoelektrischer Verstärkungskomponenten. Insbesondere ist ein Verfahren offenbart, bei dem eine Zündkerzenkonstruktion, eine Gebrauchskonfiguration und ein Motorzündsystem unter Verwendung von piezoelektrischer Verbesserungskonfiguration und -komponente verwendet werden, umfassend: a. eine Zündkerze, die einen effizienteren Zündfunken von ihrer Mittelelektrode zur Masseelektrode unter Verwendung mehrerer Pfade liefert; b. außerdem eine offene Flammenkonstruktion, die bei dem Elektronenfluss in und aus dieser Zündkerzenkonstruktion und der Nutzanwendung plasmakoronaartige Phänomene in der Verbrennungskammer erzeugt; c. zusätzliches Bereitstellen der Zündkerzenverbrennung, die Kohlenwasserstoffbrennstoffe und andere brennbare Stoffe 20 bis 50 % oder mehr schneller chemisch oxidiert; d. zusätzliche Bereitstellung und Ermöglichung eines günstigeren Timings des Motors/der Motoren, wobei sowohl die Emissionen als auch der Kraftstoffverbrauch weiter gesenkt werden und auch eine verbesserte relative Pferdestärke und Leistung erzielt werden.

-

JP 2010 - 10 131 A offenbart eine Zündkerze. Die Zündkerze umfasst einen keramischen Isolator, der auf eine Mittelelektrode aufgeschoben ist, so dass sich ein Ende der Mittelelektrode von einer Endfläche des keramischen Isolators nach außen erstreckt, eine leitende äußere Hülle, die den keramischen Isolator mit Abstand umgibt, und eine Masseelektrode mit einem ringförmigen Abschnitt, der koaxial um das Ende der Mittelelektrode angeordnet ist, so dass ein ringförmiger Spalt, der kleiner als 1 mm ist, zwischen dem ringförmigen Abschnitt und dem keramischen Isolator definiert ist, wobei ein Verbindungsabschnitt den ringförmigen Abschnitt und die leitende Hülle elektrisch miteinander verbindet. Der ringförmige Abschnitt der Masseelektrode wirkt mit dem Ende der Mittelelektrode und der Endfläche des keramischen Isolators zusammen, um einen Luftsperrraum zu definieren, der in räumlicher Verbindung mit dem ringförmigen Spalt steht.

-

US 2009 / 0 227 168 A1 offenbart ein Verfahren zur Herstellung einer Zündkerze. Das Verfahren umfasst: Herstellen eines Isolators mit einem Hohlraum, der an einem vorderen Endabschnitt desselben vorgesehen ist, durch Anordnen eines vorderen Endes einer Mittelelektrode weiter innen in einem axialen Loch als ein vorderes Ende des Isolators; Aufbauen des Isolators in einem Innenraum eines Metallgehäuses; Anordnen einer Masseelektrode an einem vorderen Endabschnitt des Metallgehäuses; Positionieren einer Mitte eines Durchgangslochs der Masseelektrode und einer Mitte des Hohlraums des Isolators; und Zusammenschweißen der Masseelektrode und des Metallgehäuses nach dem Positionierungsschritt.

-

Es ist daher eine Aufgabe der Erfindung eine Zündkerze zu schaffen, welche eine lange Betriebsdauer bei gleichzeitig hohem Zündvermögen aufweist und ferner eine unproblematische Herstellung ermöglicht.

-

Diese Aufgabe wird durch die Merkmale der Ansprüche 1 und 14 gelöst. Weitere vorteilhafte Ausführungsformen und Weiterentwicklungen sind Gegenstand der sich daran anschließenden Ansprüche.

-

KURZFASSUNG

-

Gemäß den beispielhaften Ausführungsformen wird eine Zündkerze für eine Brennkraftmaschine bereitgestellt. Die Zündkerze beinhaltet: ein rohrförmiges Gehäuse; einen rohrförmigen Isolator, der in dem Gehäuse gehalten wird; eine Mittelelektrode, die in dem Isolator befestigt ist, wobei ein distaler Endbereich der Mittelelektrode außerhalb des Isolators vorsteht; und eine ringförmige Masseelektrode, die an ein distales Ende des Gehäuses befestigt ist. Das Gehäuse weist an dem distalen Ende desselben einen kleinen Innendurchmesser aufweisenden Bereich auf, der einen kleineren Innendurchmesser aufweist als andere Bereiche des Gehäuses. Die Masseelektrode ist auf einer distalen Endoberfläche des einen kleinen Innendurchmesser aufweisenden Bereichs des Gehäuses angeordnet, so dass: die Masseelektrode von der distalen Endoberfläche des einen kleinen Innendurchmesser aufweisenden Bereichs des Gehäuses distalwärts vorsteht; und eine innere Umfangsoberfläche der Masseelektrode einer äußeren Umfangsoberfläche des distalen Endbereichs der Mittelelektrode durch eine dazwischen ausgebildete Funkenstrecke gegenüberliegt. Der Außendurchmesser der Masseelektrode ist kleiner als der Außendurchmesser der distalen Endoberfläche des einen kleinen Innendurchmesser aufweisenden Bereichs des Gehäuses.

-

Mit der vorstehenden Konfiguration liegen die Masseelektrode und das Gehäuse in einer axialen Richtung der Zündkerze einander gegenüber und grenzen aneinander an. Somit kann eine große Kontaktfläche zwischen der Masseelektrode und dem Gehäuse sichergestellt werden und der Wärmeableitungspfad von der inneren Umfangsoberfläche der Masseelektrode, die der Funkenstrecke gegenüberliegt, zum Gehäuse gekürzt werden. Somit kann die Wärme von der Masseelektrode zum Gehäuse effektiv abgeleitet werden, wodurch ein Anstieg der Temperatur der Masseelektrode verhindert wird. Zudem kann mit der Verhinderung eines Anstiegs der Temperatur der Masseelektrode der Verschleiß der Masseelektrode an der inneren Umfangsoberfläche derselben verhindert werden, wodurch eine Vergrößerung der radialen Breite der Funkenstrecke verhindert und somit die Betriebsdauer der Zündkerze verlängert wird.

-

Mit der vorstehenden Konfiguration ist die Funkenstrecke zudem distalwärts von dem distalen Ende des Gehäuses angeordnet. Somit kann verhindert werden, dass, während die durch eine Funkenentladung in der Funkenstrecke erzeugte Flamme anwächst, die Flamme mit dem Gehäuse in Kontakt gelangt und somit Wärme an das Gehäuse verloren geht. Folglich kann das Anwachsen der Flamme erleichtert werden, wodurch die Zündfähigkeit der Zündkerze verbessert wird.

-

Zudem kann mit der vorstehenden Konfiguration beim Fügen der Masseelektrode an das Gehäuse die relative Position der Masseelektrode zur Mittelelektrode einfach angepasst werden, indem man die Masseelektrode auf der distalen Endoberfläche des einen kleinen Innendurchmesser aufweisenden Bereichs des Gehäuses gleiten lässt. Somit kann die Funkenstrecke einfach angepasst werden, selbst wenn in den Komponenten der Zündkerze Abmessungs- und Montageabweichungen vorliegen.

-

Vorzugsweise ist eine distale Endoberfläche der Masseelektrode distalwärts von einer distalen Endoberfläche der Mittelelektrode angeordnet. Noch mehr bevorzugt wird, wenn die distale Endoberfläche der Masseelektrode distalwärts von der distalen Endoberfläche der Mittelelektrode um 0,1 bis 0,3 mm und distalwärts von der distalen Endoberfläche des einen kleinen Innendurchmesser aufweisenden Bereichs des Gehäuses um 0,8 bis 3 mm angeordnet ist.

-

Es ist zu vorzuziehen, dass der Innendurchmesser der Masseelektrode kleiner als der Innendurchmesser des einen kleinen Innendurchmesser aufweisenden Bereichs des Gehäuses ist.

-

Die Masseelektrode kann ein ringförmiges Basiselement und eine Edelmetallschicht beinhalten, die auf einer inneren Umfangsoberfläche des Basiselements angeordnet ist. In diesem Fall ist es vorzuziehen, dass die Edelmetallschicht an das Basiselement der Masseelektrode diffusionsgebondet wird.

-

Vorzugsweise weist die Masseelektrode zumindest eine Nut auf, die in der inneren Umfangsoberfläche der Masseelektrode entlang einer axialen Richtung der Zündkerze ausgebildet ist.

-

In einer weiteren Implementierung weist das Gehäuse eine innere Absetzung auf, die auf einem inneren Umfang desselben ausgebildet ist, und der Isolator weist eine äu-ßere Absetzung auf, die auf einem äußeren Umfang desselben ausgebildet ist. Der Isolator wird in dem Gehäuse gehalten, wobei die äußere Absetzung des Isolators an der inneren Absetzung des Gehäuses in der axialen Richtung der Zündkerze anliegt. Das Gehäuse weist zudem einen reduzierten Innendurchmesser aufweisenden Bereich auf, der sich von der inneren Absetzung zu dem einen kleinen Innendurchmesser aufweisenden Bereich erstreckt und dessen Innendurchmesser in der distalen Richtung abnimmt. Der Isolator weist zudem einen reduzierten Außendurchmesser aufweisenden Bereich auf, der sich von der äußeren Absetzung zu einem distalen Ende des Isolators erstreckt und dessen Außendurchmesser in der distalwärtigen Richtung abnimmt.

-

Vorzugsweise verjüngen sich sowohl der einen reduzierten Innendurchmesser aufweisende Bereich des Gehäuses als auch der einen reduzierten Außendurchmesser aufweisende Bereich des Isolators distalwärts.

-

Es ist vorzuziehen, dass der Außendurchmesser der Masseelektrode größer ist als ein Innendurchmesser des einen reduzierten Innendurchmesser aufweisenden Bereichs des Gehäuses an einem distalen Ende des einen reduzierten Innendurchmesser aufweisenden Bereichs.

-

Es ist weiterhin vorzuziehen, dass die Differenz zwischen dem Außendurchmesser der Masseelektrode und dem Innendurchmesser des einen reduzierten Innendurchmesser aufweisenden Bereichs des Gehäuses an dem distalen Ende des einen reduzierten Innendurchmesser aufweisenden Bereichs kleiner oder gleich 7 mm ist.

-

Vorzugsweise ist zumindest ein Belüftungspfad zwischen der Masseelektrode und dem einen kleinen Innendurchmesser aufweisenden Bereich des Gehäuses so angeordnet, dass der Innenraum der Masseelektrode mit dem äußeren Raum der Masseelektrode fluidtechnisch verbunden ist. In diesem Fall kann der Belüftungspfad aus einer Belüftungsnut bestehen, die: in der distalen Endoberfläche des einen kleinen Innendurchmesser aufweisenden Bereichs des Gehäuses so ausgebildet ist, dass sie sich von einer inneren Umfangskante der distalen Endoberfläche des einen kleinen Innendurchmesser aufweisenden Bereichs radial auswärts über einen radial äußeren Umfang der Masseelektrode erstreckt; und teilweise durch die Masseelektrode von der distalen Seite bedeckt ist.

-

Den beispielhaften Ausführungsformen gemäß wird ein Verfahren zur Herstellung der vorstehend beschriebenen Zündkerze bereitgestellt. Das Verfahren beinhaltet die Schritte des: (1) Montierens des Isolators und der Mittelelektrode in das Gehäuse, so dass der distale Endbereich der Mittelelektrode sich durch einen Innenraum des einen kleinen Innendurchmesser aufweisenden Bereichs erstreckt; und (2) Fügens der Masseelektrode an die distale Endoberfläche des einen kleinen Innendurchmesser aufweisenden Bereichs des Gehäuses. Zudem wird in dem Fügeschritt die Funkenstrecke zwischen der inneren Umfangsoberfläche der Masseelektrode und der äußeren Umfangsoberfläche des distalen Endbereichs der Masseelektrode angepasst und dann die Masseelektrode an die distale Endoberfläche des einen kleinen Innendurchmesser aufweisenden Bereichs des Gehäuses zusammengefügt.

-

Mit dem vorstehenden Verfahren kann die Anpassung der Funkenstrecke bis zu dem Zeitpunkt beendet werden, an dem die Masseelektrode an die distale Endoberfläche des einen kleinen Innendurchmesser aufweisenden Bereichs des Gehäuses gefügt worden ist. Somit kann die Zündkerze ohne weiteres erhalten werden, wenn die Funkenstrecke zwischen der inneren Umfangsoberfläche der Masseelektrode und der äußeren Umfangsoberfläche des distalen Endbereichs der Mittelelektrode genau ausgebildet ist.

-

Figurenliste

-

Die vorliegende Erfindung wird anhand der nachstehend erfolgenden ausführlichen Beschreibung in Verbindung mit der beigefügten Zeichnung der beispielhaften Ausführungsformen besser verständlich, die jedoch nicht als Einschränkung der Erfindung auf die spezifischen Ausführungsformen auszufassen sind, sondern dem Zweck der Erläuterung und des Verständnisses dienen. Es zeigen:

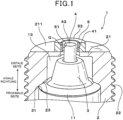

- 1 eine schematische perspektivische Ansicht eines distalen Teils einer Zündkerze gemäß einer ersten Ausführungsform;

- 2 eine Querschnittansicht der Zündkerze gemäß der ersten Ausführungsform;

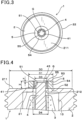

- 3 eine Draufsicht, von der distalen Seite, der Zündkerze gemäß der ersten Ausführungsform;

- 4 eine schematische Querschnittansicht des distalen Teils der Zündkerze gemäß der ersten Ausführungsform;

- 5A eine Draufsicht auf eine Masseelektrode der Zündkerze gemäß der ersten Ausführungsform;

- 5B eine Querschnittansicht der Masseelektrode, die wie durch die Pfeile Vb in 5A angezeigt erstellt worden ist;

- 6 eine Querschnittansicht des distalen Teils der Zündkerze gemäß der ersten Ausführungsform vor dem Fügen der Masseelektrode an ein Gehäuse der Zündkerze;

- 7 eine Draufsicht auf eine Masseelektrode gemäß einer zweiten Ausführungsform;

- 8 eine Draufsicht auf eine andere Masseelektrode gemäß der zweiten Ausführungsform;

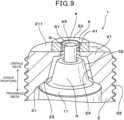

- 9 eine schematische perspektivische Ansicht eines distalen Teils einer Zündkerze gemäß einer dritten Ausführungsform;

- 10 eine Querschnittansicht der Zündkerze gemäß der dritten Ausführungsform;

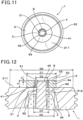

- 11 eine Draufsicht, von der distalen Seite, der Zündkerze gemäß der dritten Ausführungsform;

- 12 eine schematische Queransicht des distalen Teils der Zündkerze gemäß der dritten Ausführungsform;

- 13A eine Draufsicht auf eine Masseelektrode der Zündkerze gemäß der dritten Ausführungsform;

- 13B eine Querschnittansicht der Masseelektrode, die, wie durch die Pfeile Vc in 13A angezeigt erstellt worden ist;

- 14 eine Querschnittansicht des distalen Teils der Zündkerze gemäß der dritten Ausführungsform vor dem Fügen der Masseelektrode an ein Gehäuse der Zündkerze;

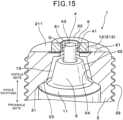

- 15 eine schematische perspektivische Ansicht eines distalen Teils einer Zündkerze gemäß einer vierten Ausführungsform; und

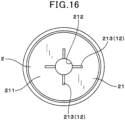

- 16 eine Draufsicht, von der distalen Seite, auf die Zündkerze gemäß der vierten Ausführungsform unter Auslassung einer Masseelektrode der Zündkerze.

-

BESCHREIBUNG DER AUSFÜHRUNGSFORMEN

-

Nachstehend werden beispielhafte Ausführungsformen unter Bezugnahme auf 1 bis 16 beschrieben. Es wird darauf hingewiesen, dass der Klarheit und dem besseren Verständnis halber identische Komponenten mit identischen Funktionen in der gesamten Beschreibung in jeder der Figuren möglichst mit den gleichen Bezugszeichen gekennzeichnet worden sind.

-

[Erste Ausführungsform]

-

Diese Ausführungsform stellt eine Zündkerze 1 dar, die so konzipiert ist, dass sie als Zündeinrichtung in einer Brennkraftmaschine für z. B. ein Kraftfahrzeug oder ein Kraft-Wärme-Kopplungssystem verwendet wird.

-

Insbesondere die Zündkerze 1 ist so konzipiert, dass sie ein Kraftstoff-Luftgemisch in einer Brennkammer der Maschine zündet. Die Zündkerze 1 weist ein axiales Ende, das mit einer Zündspule (nicht gezeigt) verbunden werden soll, und das andere axiale Ende auf, das im Inneren der Brennkammer angeordnet sein soll. Wie in 1 bis 2 gezeigt ist, wird darüber hinaus die axiale Seite, wo die Zündkerze 1 mit der Zündspule verbunden werden soll, als „proximale Seite“ bezeichnet; und die andere axiale Seite, wo die Zündkerze 1 im Inneren der Brennkammer angeordnet werden soll, wird als „distale Seite“ bezeichnet.

-

Wie in 1 bis 4 gezeigt ist, beinhaltet die Zündkerze 1 gemäß der vorliegenden Ausführungsform: ein rohrförmiges Gehäuse (oder eine Metallhülle) 2; einen rohrförmigen Isolator 3, der in dem Gehäuse 2 gehalten wird; eine Mittelelektrode 4, die in dem Isolator 3 derart befestigt ist, dass ein distaler Endbereich der Mittelelektrode 4 außerhalb des Isolators 3 vorsteht; und eine ringförmige Masseelektrode 5, die an einer distalen Endoberfläche des Gehäuses 2 befestigt ist, so dass sie den distalen Endbereich der Mittelelektrode 4 umgibt.

-

Das Gehäuse 2 weist einen kleinen Innendurchmesser aufweisenden Bereich 21 an einem distalen Ende desselben auf. Der einen kleinen Innendurchmesser aufweisende Bereich 21 weist einen kleineren Innendurchmesser D4 als andere Bereiche des Gehäuses 2 auf. Darüber hinaus weist der einen kleinen Innendurchmesser aufweisende Bereich 21 eine distale Endoberfläche 211 auf, die die distale Endoberfläche des Gehäuses 2 definiert. In anderen Worten befindet sich die distale Endoberfläche 211 distalwärts ganz au-ßen (d. h. in Richtung auf die distale Seite) in dem Gehäuse 2.

-

In der vorliegenden Ausführungsform weist die Mittelelektrode 4 eine im Wesentlichen zylindrische Form auf und ist koaxial mit dem rohrförmigen (oder im Wesentlichen hohlzylindrischen) Gehäuse 2, dem rohrförmigen (oder im Wesentlichen hohlzylindrischen) Isolator 3 und der ringförmigen (oder im Wesentlichen hohlzylindrischen) Masseelektrode 5 angeordnet.

-

Wie in 1 gezeigt ist, weist die distale Endoberfläche 211 des Gehäuses 2 eine flache Form auf und ist senkrecht zu der axialen Richtung der Zündkerze 1 angeordnet. Die Masseelektrode 5 weist eine proximale Endoberfläche 52 und eine distale Endoberfläche 53 auf, von denen beide eine flache Form aufweisen. Die Masseelektrode 5 ist an das Gehäuse 2 gefügt, wobei die proximale Endoberfläche 52 der Masseelektrode 5 und die distale Endoberfläche 211 des Gehäuses 2 miteinander in Flächenberührung sind.

-

Die Masseelektrode 5 ist auf der distalen Endoberfläche 211 des einen kleinen Innendurchmesser aufweisenden Bereichs 21 des Gehäuses 2 so angeordnet, dass: die Masseelektrode 5 distalwärts von der distalen Endoberfläche 211 vorsteht; und eine innere Umfangsoberfläche 51 der Masseelektrode 5 einer äußeren Umfangsoberfläche 41 des distalen Endbereichs der Mittelelektrode 4 durch eine dazwischen ausgebildete ringförmige Funkenstrecke G gegenüberliegt.

-

Wie in 4 gezeigt ist, weist außerdem die Masseelektrode 5 einen Außendurchmesser D 1 auf, der kleiner ist als ein Außendurchmesser D0 der distalen Endoberfläche 211 des einen kleinen Innendurchmesser aufweisenden Bereichs 21 des Gehäuses 2. Vorzugsweise ist der Außendurchmesser D1 im Bereich von 5 bis 10 mm, während der Außendurchmesser D0 im Bereich von 12 bis 22 mm ist. Vorzugsweise ist der Außendurchmesser D1 im Bereich von 5 bis 10 mm, während der Außendurchmesser D0 im Bereich von 12 bis 22 mm ist. Noch mehr zu bevorzugen ist es, wenn der Außendurchmesser D1 im Bereich von 5 bis 7 mm ist, während der Außendurchmesser D0 im Bereich von 14 bis 22 mm ist.

-

Da die Masseelektrode 5, deren Außendurchmesser D1 kleiner ist als der Außendurchmesser D0 der distalen Endoberfläche 211 des Bereichs 21 des einen kleinen Innendurchmesser aufweisenden Bereichs 21 des Gehäuses 2, an die distale Endoberfläche 211 gefügt wird, liegen die Masseelektrode 5 und das Gehäuse 2 einander in der axialen Richtung der Zündkerze 1 gegenüber und grenzen dort aneinander an. Somit kann der Wärmeableitungspfad von der inneren Umfangsoberfläche 51 der Masseelektrode 5, die der Funkenstrecke G gegenüberliegt, zum Gehäuse 2 gekürzt werden, wodurch ein Anstieg der Temperatur der Masseelektrode 5 verhindert wird.

-

Die Funkenstrecke G, die zwischen der inneren Umfangsoberfläche 51 der Masseelektrode 5 und der äußeren Umfangsoberfläche 41 des distalen Endbereichs der Mittelelektrode 4 ausgebildet ist, ist distalwärts von der distalen Endoberfläche 211 des einen kleinen Innendurchmesser aufweisenden Bereichs 21 des Gehäuses 2 angeordnet. Somit ist das Gehäuse 2 in Richtung des Anwachsens der Flamme, die durch eine Funkenentladung in der Funkenstrecke G erzeugt wird, nicht vorhanden. Somit kann verhindert werden, dass ein Anwachsen der Flamme durch das Gehäuse 2 behindert wird. Das heißt, dass verhindert werden kann, dass die Flamme mit dem Gehäuse 2 in Kontakt gelangt und somit Wärme an das Gehäuse 2 verlorengeht. Somit kann eine hohe Zündfähigkeit der Zündkerze 1 sichergestellt werden (d. h. eine hohe Fähigkeit der Zündkerze 1, das Kraftstoff-Luft-Gemisch in der Brennkammer der Maschine zu zünden).

-

Wie in 4 gezeigt ist, weist die Masseelektrode 5 eine distale Endoberfläche 53 auf, die distalwärts von einer distalen Endoberfläche 43 der Mittelelektrode 4 angeordnet ist. Es ist vorzuziehen, dass die distale Endoberfläche 53 der Masseelektrode 5 distalwärts von der distalen Endoberfläche 43 der Mittelelektrode 4 um 0,1 bis 0,3 mm und distalwärts von der distalen Endoberfläche 211 des einen kleinen Innendurchmesser aufweisenden Bereichs 21 des Gehäuses 2 um 0,8 bis 3 mm angeordnet ist. In anderen Worten ist es vorzuziehen, dass der axiale Abstand (d. h. der Abstand in der axialen Richtung der Zündkerze 1) h zwischen der distalen Endoberfläche 43 der Mittelelektrode 4 und der distalen Endoberfläche 53 der Masseelektrode 5 im Bereich von 0,1 bis 0,3 mm ist, und die axiale Höhe (d. h. die Höhe in der axialen Richtung der Zündkerze 1) H der Masseelektrode 5 im Bereich von 0,8 bis 3 mm ist.

-

Mit der vorstehenden Konfiguration kann die elektrische Feldstärke in der Nähe der äußeren Umfangsoberfläche 41 des distalen Endbereichs der Mittelelektrode 4 effektiv erhöht werden.

-

Genauer gesagt wird nach Anlegen einer Spannung zwischen der Masseelektrode 5 und der Mittelelektrode 4 ein elektrische Feld in der Funkenstrecke G erzeugt, die zwischen der inneren Umfangsoberfläche 51 der Masseelektrode 5 und der äußeren Umfangsoberfläche 41 des distalen Endbereichs der Mittelelektrode 4 ausgebildet ist. Wenn die Masseelektrode 5 mehr distalwärts als die Mittelelektrode 4 vorsteht, kann sich das elektrische Feld besser auf die äußeren Umfangsoberfläche 41 des distalen Endbereichs der Mittelelektrode 4 konzentrieren. Somit können Elektronen problemlos von der Mittelelektrode 4 emittiert werden, wodurch die Soll-Spannung der Zündkerze 1 zum Entladen eines Funkens über der Funkenstrecke G gesenkt wird.

-

Wenn die axiale Höhe H der Masseelektrode 5 so eingestellt ist, dass sie größer oder gleich 0,8 mm ist, kann der Effekt der elektrischen Feldkonzentration auf der äußeren Umfangsoberfläche 41 des distalen Endbereichs der Mittelelektrode 4 verbessert werden. Zudem kann die Verschleißbeständigkeit der inneren Umfangsoberfläche 51 der Masseelektrode 5 sichergestellt werden, wodurch die Betriebsdauer der Zündkerze 1 verlängert wird. Wenn hingegen die axiale Höhe H der Masseelektrode 5 so eingestellt ist, dass sie kleiner oder gleich 3 mm ist, wenn eine Funkenentladung in der Nähe des proximalen Endes der Funkenstrecke G stattfindet, kann eine Fehlzündung verhindert werden, die aufgrund des Wärmeverlustes der durch die Funkenentladung erzeugten Flamme eintritt, wodurch die Zündfähigkeit der Zündkerze 1 sichergestellt wird. Zudem besteht auch die Möglichkeit, dass das Kraftstoff-Luftgemisch problemlos über die Funkenstrecke G in den Innenraum 13 des Gehäuses 2 strömen kann. Somit kann das Kraftstoff-Luftgemisch in ausreichendem Maße der Funkenstrecke G zugeführt werden, wodurch die Zündfähigkeit der Zündkerze 1 zuverlässig gesichert wird.

-

Die Masseelektrode 5 weist einen Innendurchmesser D3 auf, der geringer ist als der Innendurchmesser D4 des einen kleinen Durchmesser aufweisenden Bereichs 21 der Gehäuses 2. In der vorliegenden Ausführungsform ist der Innendurchmesser D3 im Bereich von 2,8 bis 3,4 mm, während der Innendurchmesser D4 im Bereich von 3,6 bis 4 mm ist. Somit kann die Funkenstrecke G problemlos angepasst werden, indem die Masseelektrode 5 radial bewegt wird. Insbesondere kann verhindert werden, dass eine innere Umfangsoberfläche 212 des einen kleinen Innendurchmesser aufweisenden Bereichs 21 des Gehäuses 2 innerhalb der inneren Umfangsoberfläche 51 der Masseelektrode 5 radial angeordnet wird, selbst wenn in den Komponenten der Zündkerze 1 Dimensions- und Montageabweichungen vorliegen. Zudem steht die innere Umfangsoberfläche 51 der Masseelektrode 5, über dem Gesamtumfang derselben hinaus, radial einwärts von der inneren Umfangsoberfläche 212 des einen kleinen Innendurchmesser aufweisenden Bereichs 21 des Gehäuses 2 vor, wodurch die radiale Breite der Funkenstrecke G über dem Gesamtumfang konstant gehalten wird.

-

Wie in 1 und 4 gezeigt ist, erstreckt sich insbesondere die innere Umfangsoberfläche 51 der Masseelektrode 5 parallel zu der äußeren Umfangsoberfläche 41 des distalen Endbereichs der Mittelelektrode 4. Wie in 3 gezeigt, ist außerdem die radiale Breite der Funkenstrecke G, die zwischen der inneren Umfangsoberfläche 51 der Masseelektrode 5 und der äußeren Umfangsoberfläche 41 des distalen Endbereichs der Mittelelektrode 4 ausgebildet ist, in der Umfangsrichtung der Zündkerze 1 konstant. Anders ausgedrückt ist die Funkenstrecke G über dem gesamten Umfang der inneren Umfangsoberfläche 51 der Masseelektrode 5 so ausgebildet, dass sie eine konstante radiale Breite über dem gesamten Umfang aufweist. Somit kann in der Funkenstrecke G eine stabile Funkenentladung realisiert werden.

-

Wie in 4 und 5A-5B gezeigt ist, beinhaltet in der vorliegenden Ausführungsform die Masseelektrode 5 ein ringförmiges Basiselement 54 und eine Edelmetallschicht 55, die auf einer inneren Umfangsoberfläche des Basiselements 54 angeordnet ist. Das Basiselement besteht z. B. aus einer Nickel- (Ni-) Legierung. Die Edelmetallschicht 55 besteht z. B. aus Platin (Pt), Iridium (Ir) oder einer Legierung aus denselben. Außerdem ist die Edelmetallschicht 55 an das Basiselement 54 diffusionsgebondet. Die Dicke der Edelmetallschicht 55 ist so eingestellt, dass sie im Bereich von z. B. 0,1 bis 0,5 mm ist.

-

Mit der vorstehenden zweiteiligen Ausbildung der Masseelektrode 5 kann die Verschleißfestigkeit der Masseelektrode 5 verbessert werden, wodurch die Betriebsdauer der Zündkerze 1 effektiv verlängert wird.

-

Indem die Edelmetallschicht 55 an das Basiselement 54 diffusionsgebondet wird, kann außerdem die Adhäsionsfestigkeit der Edelmetallschicht 55 an dem Basiselement 54 sichergestellt werden, während die Wärmeabgabe von der Edelmetallschicht 55 an das Basiselement 54 verbessert wird. Somit kann die Betriebsdauer der Zündkerze 1 weiter verlängert werden.

-

Darüber hinaus wird darauf hingewiesen, dass die Edelmetallschicht 55 auch durch andere Verfahren, wie z. B. Schweißen, an das Basiselement 54 gefügt werden kann.

-

Wie in 1 bis 2 gezeigt ist, weist das Gehäuse 2 einen Außengewindebereich 22 auf, der auf einem äußeren Umfang desselben ausgebildet ist, so dass die Zündkerze 1 an die Maschine montiert werden kann, indem der Außengewindebereich 22 in eine Innengewindebohrung (nicht gezeigt) geschraubt wird, die in der Maschine ausgebildet ist. Das Gehäuse 2 besteht z. B. aus einer Eisen- (Fe-) Legierung.

-

Zudem weist das Gehäuse 2 eine innere Absetzung 23 auf, die auf einem inneren Umfang desselben ausgebildet ist. Der Isolator 3 weist hingegen eine äußere Absetzung 31 auf, die auf einem äußeren Umfang desselben ausgebildet ist. Der Isolator 3 wird in dem Gehäuse 2 gehalten, wobei die äußere Absetzung 31 des Isolators 3 an der inneren Absetzung 23 des Gehäuses 2 in der axialen Richtung der Zündkerze 1 anliegt. Darüber hinaus ist zwischen der äußeren Absetzung 31 des Isolators 3 und der inneren Absetzung 23 des Gehäuses 2 eine ringförmige Packung 11 angeordnet.

-

Als nächstes wird ein Verfahren zur Herstellung der Zündkerze 1 gemäß der vorliegenden Ausführungsform beschrieben. Das Verfahren beinhaltet einen Montageschritt und einen Fügeschritt.

-

In dem Montageschritt werden der Isolator 3 und die Mittelelektrode 4 zunächst so zusammengebaut, dass die Mittelelektrode 4 an dem Isolator 3 befestigt ist, wobei der distale Endbereich der Mittelelektrode 4 zur Außenseite des Isolators 3 vorsteht. Wie in 6 gezeigt ist, wird dann die Anordnung aus dem Isolator 3 und der Mittelelektrode 4 weiter zu dem Gehäuse 2 zusammengebaut, dass der distale Endbereich 2 der Mittelelektrode 4 sich durch den Innenraum des einen kleinen Innendurchmesser aufweisenden Bereichs 21 des Gehäuses 2 erstreckt.

-

In dem Fügeschritt wird die Masseelektrode 5 an die distale Endoberfläche 211 des einen kleinen Innendurchmesser aufweisenden Bereichs 21 des Gehäuses 2 gefügt, wie in 4 gezeigt ist. In diesem Schritt wird außerdem die Funkenstrecke G zwischen der Mittelelektrode 4 und der Masseelektrode 5 angepasst.

-

Insbesondere wird in dem Fügeschritt zunächst die ringförmige Masseelektrode 5, die in 5A-5B gezeigt ist, auf der distalen Endoberfläche 211 des einen kleinen Innendurchmesser aufweisenden Bereichs 21 des Gehäuses 2 angeordnet, so dass der distale Endbereich der Mittelelektrode 4 im Inneren der Masseelektrode 5 angeordnet ist. Dann wird die relative Position der Masseelektrode 5 zu dem distalen Endbereich der Mittelelektrode 4 angepasst, indem man die Masseelektrode 5 auf der distalen Endoberfläche 211 des einen kleinen Innendurchmesser aufweisenden Bereichs 21 des Gehäuses 2 radial gleiten lässt. Insbesondere wird die relative Position der Masseelektrode 5 zu dem distalen Endbereich der Mittelelektrode 4 so angepasst, dass die Funkenstrecke G zwischen der inneren Umfangsoberfläche 51 der Masseelektrode 5 und der der äußeren Umfangsoberfläche 41 des distalen Endbereichs der Mittelelektrode 4 eine gewünschte konstante radiale Breite über dem gesamten Umfang der Funkenstrecke G aufweist. Hier handelt es sich bei der distalen Endoberfläche 211 des einen kleinen Innendurchmesser aufweisenden Bereichs 21 des Gehäuses 2 um eine flache Oberfläche senkrecht zu der axialen Richtung der Zündkerze 1; es ist daher möglich, die relative Position der Masseelektrode 5 zu dem distalen Endbereich der Mittelelektrode 4 genau anzupassen. Nach Beendung der Anpassung wird die Masseelektrode 5 z. B. durch Widerstandsschweißen oder Laserschweißen an die distale Endoberfläche 211 des einen kleinen Innendurchmesser aufweisenden Bereichs 21 des Gehäuses 2 geschweißt. Darüber hinaus kann der Schweißvorgang zwischen einer äußeren Umfangskante der proximalen Endoberfläche 52 der Masseelektrode 5 und der distalen Endoberfläche 211 des einen kleinen Innendurchmesser aufweisenden Bereichs 21 des Gehäuses 2 über dem Gesamtumfang der äußeren Umfangskante ausgeführt werden.

-

Somit wird die Zündkerze 1 gemäß der vorliegenden Ausführungsform erhalten.

-

Zusammenfassend können gemäß der vorliegenden Ausführungsform folgende vorteilhafte Effekte erhalten werden.

-

In der vorliegenden Ausführungsform beinhaltet die Zündkerze 1: das rohrförmige Gehäuse 2; den rohrförmigen Isolator 3, der in dem Gehäuse 2 gehalten wird; die Mittelelektrode 4, die in dem Isolator 3 befestigt ist, wobei der distale Endbereich der Mittelelektrode 4 zur Außenseite des Isolators 3 vorsteht, und die ringförmige Masseelektrode 5, die an dem distalen Ende des Gehäuses 2 befestigt ist. Das Gehäuse 2 weist, an dessen distalem Ende, den einen kleinen Innendurchmesser aufweisenden Bereich 21 auf, der einen kleineren Innendurchmesser als die anderen Bereiche des Gehäuses 2 aufweist. Die Masseelektrode 5 ist auf der distalen Endoberfläche 211 des einen kleinen Innendurchmesser aufweisenden Bereichs 21 des Gehäuses 2 so angeordnet, dass: die Masseelektrode 5 distalwärts von der distalen Endoberfläche 211 des einen kleinen Innendurchmesser aufweisenden Bereichs 21 des Gehäuses 2 vorsteht; und die innere Umfangsoberfläche 51 der Masseelektrode 5 der äußeren Umfangsoberfläche 41 des distalen Endbereichs der Mittelelektrode 4 durch die dazwischen ausgebildete Funkenstrecke G gegenüberliegt. Der Außendurchmesser D1 der Masseelektrode 5 ist kleiner als der Außendurchmesser D0 der distalen Endoberfläche 211 des einen kleinen Innendurchmesser aufweisenden Bereichs 21 des Gehäuses 2.

-

Mit der vorstehenden Konfiguration liegen die Masseelektrode 5 und das Gehäuse 2 einander gegenüberüber und grenzen in der axialen Richtung der Zündkerze 1 aneinander an. Somit kann eine große Kontaktfläche zwischen der Masseelektrode 5 und dem Gehäuse 2 sichergestellt werden und die Wärmeabgabe von der inneren Umfangsoberfläche 51 der Masseelektrode 5, die der Funkenstrecke G gegenüberliegt, zum Gehäuse 2 gekürzt werden. Somit kann die Wärme von der Masseelektrode 5 zum Gehäuse 2 effektiv abgeleitet werden, wodurch ein Anstieg der Temperatur der Masseelektrode 5 verhindert wird. Zudem kann mit der Verhinderung eines Temperaturanstiegs der Masseelektrode 5 der Verschleiß der Masseelektrode 5 an der inneren Umfangsoberfläche 51 derselben verhindert werden, wodurch eine Zunahme der radialen Breite der Funkenstrecke G verhindert und die Betriebsdauer der Zündkerze 1 verlängert werden kann.

-

Zudem ist mit der vorstehenden Konfiguration außerdem die Funkenstrecke G distalwärts von dem distalen Ende des Gehäuses 2 angeordnet. Somit kann während des Anwachsens der durch eine Funkenentladung in der Funkenstrecke G entstandenen Flamme verhindert werden, dass die Flamme mit dem Gehäuse 2 in Kontakt gelangt und somit Wärme an das Gehäuse 2 verloren geht. Somit kann das Anwachsen der Flamme vereinfacht werden, wodurch die Zündfähigkeit der Zündkerze 1 verbessert wird.

-

Mit der vorstehenden Konfiguration kann zudem beim Fügen der Masseelektrode 5 an das Gehäuse 2 die relative Position der Masseelektrode 5 zur Mittelelektrode 4 ohne Weiteres angepasst werden, indem man die Masseelektrode 5 auf der distalen Endoberfläche 211 des einen kleinen Innendurchmesser aufweisenden Bereichs 21 des Gehäuses 2 gleiten lässt. Somit kann die Funkenstrecke G ohne Weiteres angepasst werden, selbst wenn in den Komponenten der Zündkerze Abmessungs- und Montageabweichungen vorliegen.

-

In der vorliegenden Ausführungsform beinhaltet das Verfahren zur Herstellung der Zündkerze 1: den Montageschritt, in dem der Isolator 3 und die Mittelelektrode 4 zu dem Gehäuse 2 zusammengebaut werden, so dass der distale Endbereich der Mittelelektrode 4 sich durch den Innenraum des einen kleinen Innendurchmesser aufweisenden Bereichs 21 des Gehäuses 2 erstreckt; und den Fügeschritt, in dem die Masseelektrode 5 an die distale Endoberfläche 211 des einen kleinen Innendurchmesser aufweisenden Bereichs 211 des Gehäuses 2 gefügt wird. Zudem wird in dem Fügeschritt die Funkenstrecke G zwischen der inneren Umfangsoberfläche 51 der Masseelektrode 5 und der äußeren Umfangsoberfläche 41 des distalen Endbereichs der Mittelelektrode 4 angepasst und dann die Masseelektrode 5 an die distale Endoberfläche 211 des einen kleinen Innendurchmesser aufweisenden Bereiches 21 des Gehäuses 2 gefügt.

-

Mit dem vorstehenden Verfahren kann die Anpassung der Funkenstrecke G bis zu dem Zeitpunkt beendet werden, wenn die Masseelektrode 5 an die distale Endoberfläche 211 des einen kleinen Innendurchmesser aufweisenden Bereichs 21 des Gehäuses 2 gefügt wird. Somit kann die Zündkerze 1, bei der die Funkenstrecke G zwischen der inneren Umfangsoberfläche 51 der Masseelektrode 5 und der äußeren Umfangsoberfläche 41 des distalen Endbereichs der Mittelelektrode 4 genau ausgebildet ist, problemlos erhalten werden.

-

[Experiment 1]

-

Dieses Experiment wurde durch die Erfinder der vorliegenden Erfindung durchgeführt, um den Effekt der axialen Höhe H der Masseelektrode 5 auf die Konzentration des elektrischen Feldes auf der äußeren Umfangsoberfläche 41 des distalen Endbereichs der Mittelelektrode 4 bestimmen zu können.

-

Insbesondere wurden eine Mehrzahl von Zündkerzenmustern vorbereitet, in denen jeweils: der Durchmesser des distalen Endbereichs der Mittelelektrode 4 auf 2,4 mm eingestellt wurde; der Innendurchmesser D3 der Masseelektrode 5 auf 3,1 mm eingestellt wurde; und der axiale Abstand h zwischen der distalen Endoberfläche 43 der Mittelelektrode 4 und der distalen Endoberfläche 53 der Masseelektrode 5 auf 0,3 mm eingestellt wurde. Die axiale Höhe H der Masseelektrode 5 jedoch wurde für diese Zündkerzenmuster variiert.

-

In dem Experiment wurde für jedes der Zündkerzenmuster eine Analyse des elektrischen Feldes in der Funkenstrecke G des Musters mit einer Spannung von 12 kV ausgeführt, die auf der Mittelelektrode 4 des Musters angelegt war.

-

Die Analyseergebnisse ergaben, dass: in dem Bereich der axialen Höhe H von weniger als 0,8 mm die elektrische Feldstärke auf der äußeren Umfangsoberfläche 41 des distalen Endbereichs der Mittelelektrode 4 mit der axialen Höhe H abnahm; und in dem Bereich der axialen Höhe H, die größer oder gleich 0,8 mm betrug, die elektrische Feldstärke auf der äußeren Umfangsoberfläche 41 bei einem hohen Wert in der Nähe eines axial mittleren Bereichs der Funkenstrecke G gesättigt war.

-

Dementsprechend kann den Analyseergebnissen entnommen werden, dass bei Einstellung der axialen Höhe H auf einen Wert größer oder gleich 0,8 mm (d. h. H ≥ 0,8 mm), ein Effekt einer ausreichenden elektrischen Feldkonzentration erreicht werden kann, wodurch die Soll-Spannung der Zündkerze 1 zum Entladen eines Funkens über die Funkenstrecke G gesenkt wird.

-

[Experiment 2]

-

Dieses Experiment wurde durch die Erfinder der vorliegenden Erfindung durchgeführt, um den Effekt der axialen Höhe H der Masseelektrode 5 auf die Zündfähigkeit der Zündkerze 1 zu bestimmen.

-

Insbesondere wurde eine Mehrzahl von Zündkerzenmustern vorbereitet, in denen jeweils: der Durchmesser des distalen Endbereichs der Mittelelektrode 4 auf 2,4 mm eingestellt wurde; der Innendurchmesser D3 der Masseelektrode 5 auf 3,1 mm eingestellt wurde; und der axiale Abstand h zwischen der distalen Endoberfläche 43 der Mittelelektrode 4 und der distalen Endoberfläche 53 der Masseelektrode 5 auf 0,3 mm eingestellt wurde. Die axiale Höhe H der Masseelektrode 5 wurde jedoch für diese Zündkerzenmuster variiert. Insbesondere wurde in jedem der Zündkerzenmuster die axiale Höhe H der Masseelektrode 5 auf einen von 0,1 mm, 1,5 mm, 2,0 mm, 2,5 mm, 3,0 mm, 3,5 mm, 4,0 mm, 4,2 mm und/oder 4,5 mm eingestellt.

-

In dem Experiment wurde jedes von den Zündkerzenmustern zunächst in einer 16-Zylinder-100-Liter-Brennkraftmaschine eines Kraft-Wärme-Kopplungssystems installiert. Dann wurde die Maschine bei dem stöchiometrischen Kraftstoff-Luft-Verhältnis und einer niedrigen Drehzahl (z. B. 2000 UpM) betrieben. Während des Betriebs der Maschine wurde der Variationskoeffizient der Maschine gemessen.

-

Die Messergebnisse ergaben, dass, wenn die axiale Höhe H der Masseelektrode 5 kleiner oder gleich 3 mm war, der Variationskoeffizient der Maschine hinreichend unterdrückt werden konnte (genauer gesagt, dass der Variationskoeffizient der Maschine auf kleiner oder gleich 3 % unterdrückt werden konnte).

-

Dementsprechend geht aus den Messergebnissen hervor, dass durch Einstellen der axialen Höhe H auf kleiner oder gleich 3 mm (d. h. H ≤ 3 mm) eine ausreichend stabile Zündfähigkeit der Zündkerze 1 hinreichend sichergestellt werden kann.

-

Zusammenfassend geht aus den Ergebnissen der Experimente 1 und 2 hervor, dass durch Einstellen der axialen Höhe H auf einen Wert im Bereich von 0,8 mm bis 3 mm die Soll-Spannung der Zündkerze 1 gesenkt, die Betriebsdauer der Zündkerze 1 verlängert und die Zündfähigkeit der Zündkerze 1 verbessert werden kann.

-

[Zweite Ausführungsform]

-

In dieser Ausführungsform weist die Masseelektrode 5 zumindest eine Nut (oder eine Kerbe) 511 auf, die in der inneren Umfangsoberfläche 51 der Masseelektrode 5 entlang der axialen Richtung der Zündkerze 1 ausgebildet ist, wie in 7 bis 8 gezeigt ist.

-

Insbesondere weist die Masseelektrode 5 in der vorliegenden Ausführungsform vier Nuten 511 auf, die in die innere Umfangsoberfläche 51 der Masseelektrode 5 geschnitten sind, so dass sie sich in der axialen Richtung der Zündkerze 1 erstrecken. Die vier Nuten 511 sind in Umfangsrichtung in gleichen Abständen voneinander beabstandet.

-

Wie in 7 gezeigt ist, können außerdem die Nuten 511 so ausgebildet sein, dass sie tiefer sind als die Dicke der Edelmetallschicht 55 der Masseelektrode 5. In anderen Worten können die Nuten 511 teilweise in die Basiselemente 54 der Masseelektrode 5 durch die Edelmetallschicht 55 eingefräst werden.

-

Wie in 8 gezeigt ist, können die Nuten 511 alternativ so ausgebildet werden, dass sie flacher sind als die Dicke der Edelmetallschicht 55 der Masseelektrode 5. In anderen Worten können die Nuten 511 nur teilweise in die Edelmetallschicht 55 eingefräst werden, um nicht zu bewirken, dass die Edelmetallschicht 55 durch die Nuten 511 getrennt wird.

-

Wenn die Nuten 511 in der inneren Umfangsoberfläche 51 der Masseelektrode 5 ausgebildet sind, kann zuverlässig verhindert werden, dass die Abmessungen der Funkenstrecke G sich unter schwerwiegenden Bedingungen von wiederholt auftretenden Erwärmungs- und Abkühlzyklen verändern.

-

Insbesondere ist die Masseelektrode 5 zweiteilig ausgebildet, so dass die Edelmetallschicht 55, die einen relativ niedrigen linearen Ausdehnungskoeffizienten aufweist, radial innerhalb der ringförmigen Basiselements 54 angeordnet ist, das einen einem relativ hohen linearen Ausdehnungskoeffizienten aufweist. Somit kann sich ohne die Nuten 511 eine plastische Verformung in der Edelmetallschicht 55 unter schwerwiegenden Bedingungen von wiederholt auftretenden Erwärmungs- und Abkühlzyklen ereignen. Insbesondere wenn das Basiselement 54 ohne die Nuten 511 entsprechend den Erwärmungs- und Abkühlzyklen kontrahiert, könnte die Edelmetallschicht 55 dementsprechend in der Umfangsrichtung nicht kontrahieren, wodurch sie radial einwärts plastisch verformt wird. Somit könnte die Funkenstrecke G aufgrund der plastischen Verformung der Edelmetallschicht 55 in ihren Abmessungen teilweise verändert werden.

-

Wenn jedoch in der vorliegenden Ausführungsform die Nuten 511 in der inneren Umfangsoberfläche 51 der Masseelektrode 5 ausgebildet sind, kann, wenn die Edelmetallschicht 55 zusammen mit dem Basiselement 54 kontrahiert, die Verringerung des Durchmessers der Edelmetallschicht 55 kompensiert werden, wodurch verhindert wird, dass die Edelmetallschicht 55 sich radial verformt. Somit kann zuverlässig verhindert werden, dass die Funkenstrecke G in ihren Abmessungen verändert wird.

-

[Dritte Ausführungsform]

-

9-12 zeigen die Gesamtkonfiguration der Zündkerze 1 gemäß einer dritten Ausführungsform.

-

Wie in 9 bis 12 gezeigt ist, beinhaltet die Zündkerze 1 gemäß der vorliegenden Ausführungsform: ein rohrförmiges Gehäuse 2; einen rohrförmigen Isolator 3, der in dem Gehäuse 2 gehalten wird; eine Mittelelektrode 4, die in dem Isolator 3 befestigt ist, so dass ein distaler Endbereich der Mittelelektrode 4 zur Außenseite des Isolators 3 vorsteht; und eine ringförmige Masseelektrode 5, die an einer distalen Endoberfläche des Gehäuses 2 befestigt ist, so dass sie den distalen Endbereich der Mittelelektrode 4 umgibt.

-

Das Gehäuse 2 weist einen kleinen Innendurchmesser aufweisende Bereich 21 an einem distalen Ende desselben auf. Der einen kleinen Innendurchmesser aufweisende Bereich 21 weist einen kleineren Innendurchmesser D4 auf als andere Bereiche des Gehäuses 2. Darüber hinaus weist der einen kleinen Innendurchmesser aufweisende Bereich 21 eine distale Endoberfläche 211 auf, die die distale Endoberfläche des Gehäuses 2 definiert. In anderen Worten ist die distale Endoberfläche 211 distalwärts ganz außen (d. h. in Richtung auf die distale Seite) in dem Gehäuse 2 angeordnet.

-

In der vorliegenden Ausführungsform weist die Mittelelektrode 4 eine im Wesentlichen zylindrische Form auf und ist mit dem rohrförmigen (oder im Wesentlichen hohlzylindrischen) Gehäuse 2, dem rohrförmigen (oder im Wesentlichen hohlzylindrischen) Isolator 3 und der ringförmigen (oder im Wesentlichen hohlzylindrischen) Masseelektrode 5 koaxial angeordnet.

-

Wie in 9 gezeigt ist, weist die distale Endoberfläche 211 des Gehäuses 2 eine flache Form auf und ist senkrecht zu der axialen Richtung der Zündkerze 1 angeordnet. Die Masseelektrode 5 weist eine proximale Endoberfläche 55 und eine distale Endoberfläche 53 auf, die beide eine flache Form aufweisen. Die Masseelektrode 5 ist an das Gehäuse 2 gefügt, wobei die proximale Endoberfläche 52 der Masseelektrode 5 und die distale Endoberfläche 211 des Gehäuses 2 sich in Flächenkontakt zueinander befinden.

-

Die Masseelektrode 5 ist auf der distalen Endoberfläche 211 des einen kleinen Innendurchmesser aufweisenden Bereichs 21 des Gehäuses 2 so angeordnet, dass: die Masseelektrode 5 distalwärts von der distalen Endoberfläche 211 vorsteht; und eine innere Umfangsoberfläche 51 der Masseelektrode 5 einer äußeren Umfangsoberfläche 41 des distalen Endbereichs der Mittelelektrode 4 durch eine dazwischen ausgebildete ringförmige Funkenstrecke G gegenüberliegt.

-

Wie in 12 gezeigt ist, weist die Masseelektrode 5 einen Außendurchmesser D1 auf, der kleiner ist als ein Außendurchmesser D0 der distalen Endoberfläche 211 des einen kleinen Innendurchmesser aufweisenden Bereichs 21 des Gehäuses 2. Bevorzugt liegt der Außendurchmesser D1 im Bereich von 5 bis 10 mm, während der Außendurchmesser D0 im Bereich von 12 bis 22 mm liegt. Besonders zu bevorzugen ist, wenn der Außendurchmesser D1 im Bereich von 5 bis 7 mm ist, während der Außendurchmesser D0 im Bereich von 14 bis 22 mm ist.

-

Da die Masseelektrode 5, deren Außendurchmesser D1 kleiner ist als der Außendurchmesser D0 der distalen Endoberfläche 211 des einen kleinen Innendurchmesser aufweisenden Bereichs 21 der Gehäuses 2, an die distale Endoberfläche 211 gefügt wird, liegen die Masseelektrode 5 und das Gehäuse 2 einander gegenüber und grenzen in der axialen Richtung der Zündkerze 1 aneinander an. Somit kann der Wärmeableitungspfad von der inneren Umfangsoberfläche 51 der Masseelektrode 5, die der Funkenstrecke G gegenüberliegt, zum Gehäuse 2 gekürzt werden, wodurch der Temperaturanstieg der Masseelektrode 5 verhindert wird.

-

Wie in 9 bis 10 und 12 gezeigt ist, weist das Gehäuse 2 in der vorliegenden Ausführungsform eine innere Absetzung 23 auf, die auf einem inneren Umfang desselben ausgebildet ist. Der Isolator 3 hingegen weist eine äußere Absetzung 31 auf, die auf einem äußeren Umfang desselben ausgebildet ist. Der Isolator 3 wird in dem Gehäuse 2 gehalten, wobei die äußere Absetzung 31 des Isolators 3 an der inneren Absetzung 23 des Gehäuses in der axialen Richtung der Zündkerze 1 anliegt. Darüber hinaus ist zwischen der äußeren Absetzung 31 des Isolators 3 und der inneren Absetzung 23 des Gehäuse 2 eine ringförmige Packung 11 angeordnet.

-

In der vorliegenden Ausführungsform weist zudem das Gehäuse 2 einen reduzierten Innendurchmesser aufweisenden Bereich 24 auf, der sich von der inneren Absetzung 23 zu dem einen kleinen Innendurchmesser aufweisenden Bereich 21 des Gehäuses 2 erstreckt und dessen Innendurchmesser in der distalwärtigen Richtung reduziert ist. Der Isolator 3 weist hingegen einen reduzierten Außendurchmesser aufweisenden Bereich 32 auf, der sich von der äußeren Absetzung 31 zu einem distalen Ende des Isolators 3 erstreckt und dessen Außendurchmesser in der distalwärtigen Richtung reduziert ist.

-

Genauer gesagt sind in der vorliegenden Ausführungsform sowohl der einen reduzierten Innendurchmesser aufweisende Bereich 24 des Gehäuse 2 als auch der einen reduzierten Außendurchmesser aufweisende Bereich 32 des Isolators 3 in distalwärtiger Richtung linear verjüngt.

-

Zudem sind sowohl der Kegelwinkel des einen reduzierten Innendurchmesser aufweisenden Bereichs 24 des Gehäuses 2 als auch der Kegelwinkel des einen reduzierten Außendurchmesser aufweisenden Bereichs 32 des Isolators 3 im Bereich von z. B. 5 bis 25 °. Hier bezeichnen die Kegelwinkel des einen reduzierten Innendurchmesser aufweisenden Bereichs 24 und des einen reduzierten Außendurchmesser aufweisenden Bereichs 32 jene Winkel, die der einen reduzierten Innendurchmesser aufweisende Bereich 24 und der einen reduzierten Außendurchmesser aufweisende Bereich 32, auf einem Querschnitt der Zündkerze 1, der die Mittelachse der Zündkerze 1 (siehe 12) beinhaltet, in Bezug auf die axiale Richtung der Zündkerze 1 bilden.

-

Zudem wird der minimale Abstand zwischen dem einen reduzierten Innendurchmesser aufweisenden Bereich 24 des Gehäuses 2 und dem einen reduzierten Außendurchmesser aufweisenden Bereich 32 des Isolators 3 so eingestellt, dass er die Obergrenze für die radiale Breite der Funkenstrecke G nicht unterschreitet. Wenn, wie zuvor beschrieben, die radiale Breite der Funkenstrecke G bei Verwendung der Zündkerze 1 so zunimmt, dass sie die Obergrenze überschreitet, kann die Zündkerze 1 nicht mehr normal funktionieren. Genauer gesagt wird in der vorliegenden Ausführungsform der minimale Abstand so eingestellt, dass er z. B. gleich 0,7 mm ist.

-

Wenn während der Betriebsdauer der Zündkerze der minimale Abstand wie oben eingestellt wird, kann zuverlässig bewirkt werden, dass in der Funkenstrecke G eine Funkenentladung stattfindet.

-

In der vorliegenden Ausführungsform ist der Außendurchmesser D1 der Masseelektrode 5 größer als der Innendurchmesser D2 des einen reduzierten Innendurchmesser aufweisenden Bereichs 24 des Gehäuses 2 an einem distalen Ende des einen reduzierten Innendurchmesser aufweisenden Bereichs 24. Außerdem ist die Differenz zwischen dem Außendurchmesser D1 der Masseelektrode 5 und dem Innendurchmesser D2 des einen reduzierten Innendurchmesser aufweisenden Bereichs 24 des Gehäuses 2 kleiner oder gleich 7 mm.

-

In der vorliegenden Ausführungsform ist die Funkenstrecke G, die zwischen der inneren Umfangsoberfläche 51 der Masseelektrode 5 und der äußeren Umfangsoberfläche 41 des distalen Endbereichs der Mittelelektrode 4 ausgebildet ist, distalwärts von der distalen Endoberfläche 211 des einen kleinen Innendurchmesser aufweisenden Bereichs 21 des Gehäuses 2 angeordnet. Daher ist das Gehäuse 2 in der Richtung des Anwachsens der Flamme, die durch eine Funkenentladung in der Funkenstrecke G entsteht, nicht vorhanden. Somit kann verhindert werden, dass das Anwachsen der Flamme durch das Gehäuse 2 behindert wird. Das heißt, es kann verhindert werden, dass die Flame mit dem Gehäuse 2 in Kontakt gelangt und somit Wärme an das Gehäuse 2 verloren geht. Somit kann eine hohe Zündfähigkeit der Zündkerze 1 gesichert werden.

-

Wie in 12 gezeigt ist, ist in der vorliegenden Ausführungsform bei der Masseelektrode 5 die distale Endoberfläche 53 distalwärts von einer distalen Endoberfläche 43 der Mittelelektrode 4 angeordnet. Es ist zu bevorzugen, dass die distale Endoberfläche 53 der Masseelektrode 5 distalwärts von der distalen Endoberfläche 43 der Mittelelektrode 4 um 0,1 bis 0,3 mm und distalwärts von der distalen Endoberfläche 211 des einen kleinen Innendurchmesser aufweisenden Bereichs 21 des Gehäuses 2 um 0,8 bis 3 mm angeordnet ist. In anderen Worten ist es zu bevorzugen, dass der axiale Abstand h zwischen der distalen Endoberfläche 43 der Mittelelektrode 4 und der distalen Endoberfläche 53 der Masseelektrode 5 im Bereich von 0,1 bis 0,3 mm ist und die axiale Höhe H der Masseelektrode 5 im Bereich von 0,8 bis 3 mm ist.

-

Mit der vorstehenden Konfiguration kann die elektrische Feldstärke in der Nähe der äußeren Umfangsoberfläche 41 des distalen Endbereichs der Mittelelektrode 4 effektiv verbessert werden.

-

Genauer gesagt wird nach Anlegen einer Spannung zwischen der Masseelektrode 5 und der Mittelelektrode 4 ein elektrisches Feld in der Funkenstrecke G, die zwischen der inneren Umfangsoberfläche 51 der Masseelektrode 5 und der äußeren Umfangsoberfläche 41 des distalen Endbereichs der Mittelelektrode 4 ausgebildet ist, erzeugt. Wenn die Masseelektrode 5 weiter distalwärts als die Mittelelektrode 4 vorsteht, kann sich das elektrische Feld ohne weiteres auf der äußeren Umfangsoberfläche 41 des distalen Endbereichs der Mittelelektrode 4 konzentrieren. Somit können Elektronen problemlos von der Mittelelektrode 4 emittiert werden, wodurch die Soll-Spannung der Zündkerze 1 zum Entladen eines Funkens über der Funkenstrecke G gesenkt wird.

-

Wenn die axiale Höhe H der Masseelektrode 5 so eingestellt ist, dass sie größer oder gleich 0,8 mm ist, kann der Effekt der elektrischen Feldkonzentration auf der äußeren Umfangsoberfläche 41 des distalen Endbereichs der Mittelelektrode 4 verbessert werden. Zudem kann auch die Verschleißfestigkeit der inneren Umfangsoberfläche 51 der Masseelektrode 5 sichergestellt werden, wodurch die Betriebsdauer der Zündkerze 1 verlängert wird. Wenn hingegen die axiale Höhe H der Masseelektrode 5 so eingestellt wird, dass sie kleiner gleich 3 mm ist, wenn in der Nähe des proximalen Endes der Funkenstrecke G eine Funkenentladung stattfindet, kann immer noch verhindert werden, dass sich eine Fehlzündung infolge des Wärmeverlustes der durch die Funkenentladung erzeugten Flamme ereignet, wodurch die Zündfähigkeit der Zündkerze 1 sichergestellt wird. Zudem kann auch das Kraftstoff-Luft-Gemisch problemlos in den und aus dem Innenraum 13 des Gehäuses 2 über die Funkenstrecke G strömen. Somit kann das Kraftstoff-Luft-Gemisch in ausreichendem Maße in die Funkenstrecke G eingeführt werden, wodurch die Zündfähigkeit der Zündkerze 1 mit höherer Zuverlässigkeit sichergestellt werden kann.

-

In der vorliegenden Ausführungsform weist die Masseelektrode 5 einen Innendurchmesser D3 auf, der kleiner ist als der Innendurchmesser D4 des einen kleinen Innendurchmesser aufweisenden Bereichs 21 des Gehäuses 2. Noch genauer ausgedrückt ist der Innendurchmesser D3 im Bereich von 2,8 bis 3,4 mm, während der Innendurchmesser D4im Bereich von 3,6 bis 4,0 mm ist. Somit kann die Funkenstrecke G problemlos angepasst werden, indem die Masseelektrode 5 radial bewegt wird. Insbesondere kann verhindert werden, dass eine innere Umfangsoberfläche 212 des einen kleinen Innendurchmesser aufweisenden Bereichs 21 des Gehäuses 2 im Inneren der inneren Umfangsoberfläche 51 der Masseelektrode 5 radial angeordnet wird, selbst wenn in den Komponenten der Zündkerze 1 Abmessungs- und Montageabweichungen vorliegen. Zudem steht die innere Umfangsoberfläche 51 der Masseelektrode 5 über ihrem gesamten Umfang radial einwärts von der inneren Umfangsoberfläche 212 des einen kleinen Innendurchmesser aufweisenden Bereichs 21 des Gehäuses 2 vor, wodurch die radiale Breite der Funkenstrecke G über dem gesamten Umfang konstant wird.

-

Wie in 9 und 12 gezeigt ist, erstreckt sich die innere Umfangsoberfläche 51 der Masseelektrode 5 im Besonderen parallel zu der äußeren Umfangsoberfläche 41 des distalen Endbereichs er Mittelelektrode 4. Wie in 11 gezeigt ist, ist außerdem die radiale Breite der Funkenstrecke G, die zwischen der inneren Umfangsoberfläche 51 der Masseelektrode 5 und der äußeren Umfangsoberfläche 41 des distalen Endbereichs der Mittelelektrode 4 ausgebildet ist, in der Umfangsrichtung der Zündkerze 1 konstant. In andere Worten ist die Funkenstrecke G über dem gesamten Umfang der inneren Umfangsoberfläche 51 der Masseelektrode 5 so ausgebildet, dass sie über dem gesamten Umfang eine konstante radiale Breite aufweist. Somit ist in der Funkenstrecke G die Realisierung einer stabilen Funkenentladung möglich.

-

Wie in 12 und 13A-13B gezeigt ist, beinhaltet die Masseelektrode 5 in der vorliegenden Ausführungsform ein ringförmiges Basiselement 54 und eine Edelmetallschicht 55, die auf einer inneren Umfangsoberfläche des Basiselements 54 angeordnet ist. Das Basiselement 54 besteht z. B. aus einer Nickel (Ni-) Legierung. Die Edelmetallschicht 55 besteht z. B. aus Platin (Pt), Iridium (Ir) oder einer Legierung daraus. Zudem ist die Edelmetallschicht 55 an das Basiselement 54 diffusionsgebondet. Die Dicke der Edelmetallschicht 55 ist so eingestellt, dass sie im Bereich von z. B. 0,1 bis 0,5 mm ist.

-

Mit der vorstehenden zweiteiligen Ausbildung der Masseelektrode 5 kann die Verschleißfestigkeit der Masseelektrode 5 verbessert werden, wodurch die Betriebsdauer der Zündkerze 1 effektiv verlängert wird.

-

Indem die Edelmetallschicht 55 an das Basiselement 54 diffusionsgebondet wird, kann zudem die Adhäsionsfestigkeit der Edelmetallschicht 55 zum Basiselement 54 sichergestellt werden, während die Wärmeabgabe von der Edelmetallschicht 55 an das Basiselement 54 verbessert wird. Somit kann die Betriebsdauer der Zündkerze 1 weiter verlängert werden.

-

Darüber hinaus wird darauf hingewiesen, dass die Edelmetallschicht 55 auch durch andere Verfahren, wie z. B. Schweißen, an das Basiselement 54 gefügt werden kann.

-

Wie in 9 bis 10 gezeigt ist, weist das Gehäuse 2 einen Außengewindebereich 22 auf, der auf einem äußeren Umfang desselben ausgebildet ist, so dass die Zündkerze 1 durch Verschrauben des Außengewindebereichs 22 mit der Innengewindebohrung (nicht gezeigt), die in der Maschine ausgebildet ist, an der Maschine befestigt werden kann. Das Gehäuse 2 besteht z. B. aus einer Eisen- (Fe-) Legierung.

-

Als nächstes wird ein Verfahren zur Herstellung der Zündkerze 1 gemäß der vorliegenden Ausführungsform beschrieben. Das Verfahren beinhaltet einen Montageschritt und einen Fügeschritt.

-

In dem Montageschritt werden der Isolator 3 und die Mittelelektrode 4 zunächst so zusammengebaut, dass die Mittelelektrode 4 in dem Isolator 3 befestigt ist, wobei der distale Endbereich der Mittelelektrode 4 zur Außenseite des Isolators 3 vorsteht. Wie in 14 gezeigt ist, wird dann die Anordnung aus dem Isolators 3 und der Mittelelektrode 4 weiter zu dem Gehäuse 2 zusammengebaut, so dass der distale Endbereich der Mittelelektrode 4 sich durch den Innenraum des einen kleinen Innendurchmesser aufweisenden Bereichs 21 des Gehäuses 2 erstreckt.

-

Im Fügeschritt wird die Masseelektrode 5 an die distale Endoberfläche 211 des einen kleinen Innendurchmesser aufweisenden Bereichs 21 des Gehäuses 2 gefügt, wie in 12 gezeigt ist. Zudem wird in diesem Schritt die Funkenstrecke G zwischen der Mittelelektrode 4 und der Masseelektrode 5 angepasst.

-

Insbesondere wird in dem Fügeschritt die ringförmige Masseelektrode 5, die in 13A-13B gezeigt ist, zunächst auf der distalen Endoberfläche 211 des einen kleinen Innendurchmesser aufweisenden Bereichs 21 des Gehäuses 2 so angeordnet, dass der distale Endbereich der Mittelelektrode 4 innerhalb der Masseelektrode 5 angeordnet ist. Dann wird die relative Position der Masseelektrode 5 zu dem distalen Endbereich der Mittelelektrode 4 angepasst, indem man die Masseelektrode 5 auf der distalen Endoberfläche 211 des einen kleinen Innendurchmesser aufweisenden Bereichs 21 des Gehäuses 2 radial gleiten lässt. Genauer gesagt wird die relative Position der Masseelektrode 5 zu dem distalen Endbereich der Mittelelektrode 4 so angepasst, dass die Funkenstrecke G zwischen der inneren Umfangsoberfläche 51 der Masseelektrode 5 und der äußeren Umfangsoberfläche 41 des distalen Endbereichs der Mittelelektrode 4 eine gewünschte konstante radiale Breite über dem Gesamtumfang der Funkenstrecke G aufweist. Hier ist die distale Endoberfläche 211 des einen kleinen Innendurchmesser aufweisenden Bereichs 21 des Gehäuses 2 eine flache Oberfläche senkrecht zu der axialen Richtung der Zündkerze 1; die relative Position der Masseelektrode 5 zum distalen Endbereich der Mittelelektrode 4 kann somit genau angepasst werden. Nach Beenden der Anpassung wird die Masseelektrode 5 z. B. durch Widerstandsschweißen oder Laserschweißen an die distale Endoberfläche 211 des einen kleinen Innendurchmesser aufweisenden Bereichs 21 des Gehäuses 2 geschweißt. Darüber hinaus kann der Schweißvorgang zwischen einer äußeren Umfangskante der proximalen Endoberfläche 52 der Masseelektrode 5 und der distalen Endoberfläche 211 des einen kleinen Innendurchmesser aufweisenden Bereichs 21 des Gehäuses 2 über dem Gesamtumfang der äußeren Umfangskante ausgeführt werden.

-

Somit wird die Zündkerze 1 gemäß der vorliegenden Ausführungsform erhalten.

-

Mit dem vorstehenden Verfahren kann die Anpassung der Funkenstrecke G bis zu dem Zeitpunkt vollendet werden, an dem die Masseelektrode 5 an die distale Endoberfläche 211 des einen kleinen Innendurchmesser aufweisenden Bereichs 21 des Gehäuses 2 gefügt worden ist. Somit kann die Zündkerze 1, bei der die Funkenstrecke G zwischen der inneren Umfangsoberfläche 51 der Masseelektrode 5 und der äußeren Umfangsoberfläche 41 des distalen Endbereichs der Mittelelektrode 4 genau ausgebildet ist, problemlos erhalten werden.

-

Gemäß der vorliegenden Ausführungsform können die gleichen vorteilhaften Effekte erhalten werden, wie sie in der ersten Ausführungsform beschrieben sind.

-

In der vorliegenden Ausführungsform ist bei dem Gehäuse 2 zudem die innere Absetzung 23 auf dessen Innenumfang ausgebildet, und bei dem Isolator 3 ist die äußere Absetzung 31 auf dessen Außenumfang ausgebildet. Der Isolator 3 wird in dem Gehäuse 2 gehalten, wobei die äußere Absetzung 31 des Isolators 3 an der inneren Absetzung 23 des Gehäuses 2 in der axialen Richtung der Zündkerze 1 anliegt. Das Gehäuse 2 weist außerdem den einen reduzierten Innendurchmesser aufweisenden Bereich 24 auf, der sich von der inneren Absetzung 23 zu dem einen kleinen Innendurchmesser aufweisenden Bereich 21 des Gehäuses 2 erstreckt und dessen Innendurchmesser in der distalwärtigen Richtung reduziert ist. Der Isolator 3 weist zudem den einen reduzierten Außendurchmesser aufweisenden Bereich 32 auf, der sich von der äußeren Absetzung 31 zu dem distalen Ende des Isolators 3 erstreckt und dessen äußerer Durchmesser in der distalwärtigen Richtung reduziert ist. Genauer gesagt sind in der vorliegenden Ausführungsform sowohl der einen reduzierten Innendurchmesser aufweisende Bereich 24 des Gehäuses 2 als auch der einen reduzierten Außendurchmesser aufweisende Bereiche 32 des Isolators 3 distalwärts verjüngt.

-

Mit der vorstehenden Konfiguration kann die Wärme der Masseelektrode 5 effektiver über das Gehäuse 2 abgeleitet werden. Insbesondere kann mit den verjüngten Formen des einen reduzierten Innendurchmesser aufweisenden Bereichs 24 des Gehäuses 2 und des einen reduzierten Außendurchmesser aufweisenden Bereichs 32 des Isolators 3 die Effizienz der Ableitung der Wärme der Masseelektrode 5 über das Gehäuse 2 weiter verbessert werden, wodurch die Betriebsdauer der Zündkerze 1 weiter verlängert wird.

-

Wenn an der Mittelelektrode 4 eine hohe Spannung anliegt, entsteht insbesondere zwischen dem Gehäuse 2 und der Mittelelektrode 4 eine hohe elektrische Potentialdifferenz. Somit wird der Isolator 3 zwischen dem Gehäuse 2 und der Mittelelektrode 4 angeordnet, so dass das Gehäuse 2 und die Mittelelektrode 4 voneinander elektrisch isoliert sind. Um zu vermeiden, dass es zu einem elektrischen Ausfall des Isolators 3 kommt, ist es zudem notwendig, eine ausreichende radiale Dicke des Isolators 3 sicherzustellen. Insbesondere ist es notwendig, eine ausreichende radiale Dicke des Isolators 3 an der äußeren Absetzung 31 des Isolators 3 sicherzustellen, die an der inneren Absetzung 23 des Gehäuses 2 über die dazwischen angeordnete Packung 11 anliegt. Auf der distalen Seite der äußeren Absetzung 31 hingegen liegt der Isolators 3 nicht an dem Gehäuse 2 an; es ist somit möglich die Isolierfunktion der Isolators 3 mit einer relativ geringen radialen Dicke des Isolators 3 sicherzustellen. Im Hinblick auf die vorstehenden Erläuterungen ist der Isolator 3 in der vorliegenden Ausführungsform so konfiguriert, dass er den einen reduzierten Außendurchmesser aufweisenden Bereich 32 auf der distalen Seite der äußeren Absetzung 31 aufweist.

-

Je größer hingegen die radialen Dicken der massiven (d. h. nicht hohlen) Bereiche des Gehäuses 2 sind, desto effektiver kann die Wärme von der Masseelektrode 5 abgeleitet werden. In anderen Worten kann durch Vergrößerung der radialen Dicken der massiven Bereiche des Gehäuses 2 die Wärme der Masseelektrode 5 effektiver über das Gehäuse 2 abgeleitet werden. Beim Einstellen der radialen Dicken der massiven Bereiche des Gehäuses 2 liegen jedoch Einschränkungen bezüglich des im Inneren des Gehäuses 2 angeordneten Isolators 3 und des Außendurchmessers des Außengewindebereichs 22 des Gehäuses vor.

-

Von den massiven Bereichen des Gehäuses 2 kann der massive Bereich, der dem einen reduzierten Außendurchmesser aufweisenden Bereich 32 des Isolators 3 radial gegenüberliegt, in radialer Richtung ganz innen ausgebildet werden, ohne sich störend auf den Isolator 3 auszuwirken. Das heißt, dass der Innendurchmesser des massiven Bereichs, der dem einen reduzierten Außendurchmesser aufweisenden Bereich 32 des Isolators 3 radial gegenüberliegt, reduziert werden kann, wodurch die radiale Dicke des massiven Bereichs erhöht wird. Im Hinblick auf vorstehende Betrachtungen ist in der vorliegenden Ausführungsform der massive Bereich des Gehäuses 2, der dem einen reduzierten Außendurchmesser aufweisenden Bereich 32 des Isolators 3 radial gegenüberliegt, als der einen reduzierten Innendurchmesser aufweisende Bereich 24 konfiguriert. In anderen Worten ist das Gehäuse 2 so konfiguriert, dass es den einen reduzierten Innendurchmesser aufweisenden Bereich 24 aufweist, dessen Innendurchmesser in der distalwärtigen Richtung reduziert ist und dessen radiale Dicke somit in der distalwärtigen Richtung zunimmt. Der einen reduzierten Innendurchmesser aufweisende Bereich 24 ist zudem in unmittelbarer Nähe zur Masseelektrode 5 ausgebildet. Mit dem einen reduzierten Innendurchmesser aufweisenden Bereich 24 kann somit die Wärme der Masseelektrode 5 effektiver über das Gehäuse 2 abgeleitet werden.

-

In der vorliegenden Ausführungsform ist der Außendurchmesser D1 der Masseelektrode 5 so eingestellt, dass er größer ist als der Innendurchmesser D2 des einen reduzierten Innendurchmesser aufweisenden Bereichs 24 des Gehäuses 2 an dem distalen Ende des einen reduzierten Innendurchmesser aufweisenden Bereichs 24 (siehe 12).

-

Durch Einstellen des Außendurchmessers D1 derart, dass er größer als der Innendurchmesser D2 ist, kann der gesamte radial äußere Umfang der Masseelektrode 5 radial außerhalb der inneren Umfangskante des einen reduzierten Innendurchmesser aufweisenden Bereichs 24 des Gehäuses 2 an dem distalen Ende des einen reduzierten Innendurchmesser aufweisenden Bereich 24 angeordnet werden. Somit kann eine große Kontaktfläche zwischen dem Gehäuse 2 und der Masseelektrode 5 sichergestellt werden, wodurch die Wärme der Masseelektrode 5 effektiv über das Gehäuse 2 abgeleitet werden kann. Zudem kann auch ein radial äußerer Umfangsbereich der Masseelektrode 5 auf diesem Teil des einen kleinen Innendurchmesser aufweisenden Bereichs 21 des Gehäuses 2 angeordnet werden, der durch den einen reduzierten Innendurchmesser aufweisenden Bereich 24 von der proximalen Seite getragen wird. Somit kann verhindert werden, dass der einen kleinen Innendurchmesser aufweisende Bereich 21 des Gehäuses 2 während des Vorgangs des Schweißens der Masseelektrode 5 an das Gehäuse 2 proximalwärts (d. h. in Richtung auf die proximale Seite) verformt wird.

-

Darüber hinaus kann die Wärme der Masseelektrode 5 umso effektiver abgeleitet werden, je größer der Außendurchmesser D1 relativ zu dem Innendurchmesser D2 ist. Wenn jedoch die Differenz (D1 - D2) zwischen dem Außendurchmesser D1 und dem Innendurchmesser D2 mehr als 7 mm beträgt, fällt die Verbesserung bei der Ableitung der Wärme der Masseelektrode 5 aufgrund der Zunahme von (D1 - D2) gering aus. Zudem liegt bei der Reduktion des Innendurchmessers D2 eine Einschränkung vor; daher muss zur Vergrößerung der Differenz (D1 - D2) der Außendurchmesser D1 vergrößert werden. Mit der Vergrößerung des Außendurchmessers D1 steigen auch die Materialkosten der Masseelektrode 5 und der Kostenaufwand beim Schweißen der Masseelektrode 5 an das Gehäuse 2 an. Im Hinblick auf die vorstehenden Erläuterungen wird in der vorliegenden Ausführungsform die Differenz (D1 - D2) so eingestellt, dass sie kleiner gleich 7 mm ist.

-

[Vierte Ausführungsform]

-

In dieser Ausführungsform ist, wie in 15 - 16 gezeigt ist, zumindest ein Entlüftungsweg 12 zwischen der Masseelektrode 5 und dem einen kleinen Innendurchmesser aufweisenden Bereich 21 des Gehäuses 2 angeordnet, so dass der Innenraum der Masseelektrode 5 mit dem Außenraum der Masseelektrode 5 fluidtechnisch verbunden ist.

-

Insbesondere werden in der vorliegenden Ausführungsform vier Belüftungswege 12 zwischen der Masseelektrode 5 und dem einen kleinen Innendurchmesser aufweisenden Bereich 21 des Gehäuses 2 folgendermaßen ausgebildet.

-

Zunächst werden vier Belüftungsnuten 213 in der distalen Endoberfläche 211 des einen kleinen Innendurchmesser aufweisenden Bereichs 21 des Gehäuses 2 ausgebildet, so dass sich diese: von der inneren Umfangskante der distalen Endoberfläche 211 des einen kleinen Innendurchmesser aufweisenden Bereichs 21 radial auswärts über den radial äußeren Umfang (oder die äußere Umfangsoberfläche) der Masseelektrode 5 hinaus erstrecken; und am Umfang entlang in gleichmäßigen Abständen voneinander beabstandet sind. Dann wird die Masseelektrode 5 auf der distalen Endoberfläche 211 des einen kleinen Innendurchmesser aufweisenden Bereichs 21 des Gehäuses 2 angeordnet und an diese gefügt, so dass sie eine jede der Belüftungsnuten 213 von der distalen Seite teilweise bedecken. Somit werden die vier Belüftungswege 12 erhalten, von denen ein jeder aus einer der Belüftungsnuten 213 besteht.

-

Mit den Belüftungswegen 12 kann zuverlässig verhindert werden, dass das Kraftstoff-Luft-Gemisch im Innenraum 13 des Gehäuses 2 liegenbleibt (oder zurückbleibt).

-

Genauer gesagt strömt das Kraftstoff-Luftgemisch in den und aus dem zwischen dem einen reduzierten Innendurchmesser aufweisenden Bereich 24 des Gehäuses 2 und dem einen reduzierten Außendurchmesser aufweisenden Bereich 32 des Isolators 3 ausgebildeten Innenraum 13 über die Funkenstrecke G, die zwischen der Mittelelektrode 4 und der Masseelektrode 5 ausgebildet ist. Wenn somit die Funkenstrecke G in der axialen Richtung der Zündkerze 1 lang ist, kann das Kraftstoff-Luft-Gemisch nicht so leicht ohne weiteres über nur die Funkenstrecke G in den und aus dem Innenraum 13 strömen. Im Hinblick auf die vorstehenden Erläuterungen sind in der vorliegenden Ausführungsform die Belüftungswege 12 zwischen der Masseelektrode 5 und dem einen kleinen Innendurchmesser aufweisenden Bereich 21 des Gehäuses 2 angeordnet. Somit kann das Kraftstoff-Luft-Gemisch nicht nur über die Funkenstrecke G, sondern auch über die Belüftungswege 12 reibungslos in den und aus dem Innenraum 13 strömen. Somit kann das Kraftstoff-Luft-Gemisch problemlos über die Funkenstrecke G strömen, wodurch die Zündfähigkeit der Zündkerze 1 zuverlässig sichergestellt wird.

-

Wenngleich eine Darstellung und Beschreibung der vorstehenden speziellen Ausführungsformen erfolgt ist, werden Fachleute darauf hingewiesen, dass verschiedene Modifizierungen, Veränderungen und Verbesserungen vorgenommen werden können, ohne vom Gedanken der vorliegenden Erfindung abzuweichen.

-

In der vierten Ausführungsform werden z. B. die Belüftungswege 12 dadurch erhalten, dass die Belüftungsnuten 213 in der distalen Endoberfläche 211 des einen kleinen Innendurchmesser aufweisenden Bereichs 21 des Gehäuses 2 ausgebildet werden. Die Belüftungswege 12 können jedoch erhalten werden, indem in der proximalen Endoberfläche 52 der Masseelektrode 5 Belüftungsnuten ausgebildet werden.

-

In der vierten und fünften Ausführungsform sind sowohl der einen reduzierten Innendurchmesser aufweisende Bereiche 24 des Gehäuses 2 als auch der einen reduzierten Außendurchmesser aufweisende Bereich 32 des Isolators 3 in distaler Richtung linear verjüngt. Es können jedoch sowohl der einen reduzierten Innendurchmesser aufweisende Bereich 24 des Gehäuses 2 als auch der einen reduzierten Außendurchmesser aufweisende Bereich 32 des Isolators 3 nichtlinear (z. B. exponentiell) in distaler Richtung verjüngt sein. Im Übrigen können sowohl der einen reduzierten Innendurchmesser aufweisende Bereich 24 des Gehäuses 2 als auch der einen reduzierten Außendurchmesser aufweisende Bereich 32 des Isolators 3 so abgestuft sein, dass deren innerer und äußerer Durchmesser in der distalwärtigen Richtung reduziert ist.