DE102011121204A1 - Dampferzeugerheizrohrreparaturmittel und Reparaturverfahren - Google Patents

Dampferzeugerheizrohrreparaturmittel und Reparaturverfahren Download PDFInfo

- Publication number

- DE102011121204A1 DE102011121204A1 DE102011121204A DE102011121204A DE102011121204A1 DE 102011121204 A1 DE102011121204 A1 DE 102011121204A1 DE 102011121204 A DE102011121204 A DE 102011121204A DE 102011121204 A DE102011121204 A DE 102011121204A DE 102011121204 A1 DE102011121204 A1 DE 102011121204A1

- Authority

- DE

- Germany

- Prior art keywords

- steam generator

- generator heating

- heating tube

- sleeve

- tube repair

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Ceased

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F22—STEAM GENERATION

- F22B—METHODS OF STEAM GENERATION; STEAM BOILERS

- F22B37/00—Component parts or details of steam boilers

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16L—PIPES; JOINTS OR FITTINGS FOR PIPES; SUPPORTS FOR PIPES, CABLES OR PROTECTIVE TUBING; MEANS FOR THERMAL INSULATION IN GENERAL

- F16L55/00—Devices or appurtenances for use in, or in connection with, pipes or pipe systems

- F16L55/18—Appliances for use in repairing pipes

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F22—STEAM GENERATION

- F22B—METHODS OF STEAM GENERATION; STEAM BOILERS

- F22B37/00—Component parts or details of steam boilers

- F22B37/02—Component parts or details of steam boilers applicable to more than one kind or type of steam boiler

- F22B37/10—Water tubes; Accessories therefor

- F22B37/107—Protection of water tubes

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F22—STEAM GENERATION

- F22B—METHODS OF STEAM GENERATION; STEAM BOILERS

- F22B37/00—Component parts or details of steam boilers

- F22B37/62—Component parts or details of steam boilers specially adapted for steam boilers of forced-flow type

- F22B37/64—Mounting of, or supporting arrangements for, tube units

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F28—HEAT EXCHANGE IN GENERAL

- F28F—DETAILS OF HEAT-EXCHANGE AND HEAT-TRANSFER APPARATUS, OF GENERAL APPLICATION

- F28F11/00—Arrangements for sealing leaky tubes and conduits

- F28F11/02—Arrangements for sealing leaky tubes and conduits using obturating elements, e.g. washers, inserted and operated independently of each other

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D39/00—Application of procedures in order to connect objects or parts, e.g. coating with sheet metal otherwise than by plating; Tube expanders

- B21D39/06—Application of procedures in order to connect objects or parts, e.g. coating with sheet metal otherwise than by plating; Tube expanders of tubes in openings, e.g. rolling-in

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23P—METAL-WORKING NOT OTHERWISE PROVIDED FOR; COMBINED OPERATIONS; UNIVERSAL MACHINE TOOLS

- B23P15/00—Making specific metal objects by operations not covered by a single other subclass or a group in this subclass

- B23P15/26—Making specific metal objects by operations not covered by a single other subclass or a group in this subclass heat exchangers or the like

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23P—METAL-WORKING NOT OTHERWISE PROVIDED FOR; COMBINED OPERATIONS; UNIVERSAL MACHINE TOOLS

- B23P6/00—Restoring or reconditioning objects

- B23P6/04—Repairing fractures or cracked metal parts or products, e.g. castings

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16L—PIPES; JOINTS OR FITTINGS FOR PIPES; SUPPORTS FOR PIPES, CABLES OR PROTECTIVE TUBING; MEANS FOR THERMAL INSULATION IN GENERAL

- F16L55/00—Devices or appurtenances for use in, or in connection with, pipes or pipe systems

- F16L55/16—Devices for covering leaks in pipes or hoses, e.g. hose-menders

- F16L55/162—Devices for covering leaks in pipes or hoses, e.g. hose-menders from inside the pipe

- F16L55/163—Devices for covering leaks in pipes or hoses, e.g. hose-menders from inside the pipe a ring, a band or a sleeve being pressed against the inner surface of the pipe

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16L—PIPES; JOINTS OR FITTINGS FOR PIPES; SUPPORTS FOR PIPES, CABLES OR PROTECTIVE TUBING; MEANS FOR THERMAL INSULATION IN GENERAL

- F16L55/00—Devices or appurtenances for use in, or in connection with, pipes or pipe systems

- F16L55/16—Devices for covering leaks in pipes or hoses, e.g. hose-menders

- F16L55/162—Devices for covering leaks in pipes or hoses, e.g. hose-menders from inside the pipe

- F16L55/165—Devices for covering leaks in pipes or hoses, e.g. hose-menders from inside the pipe a pipe or flexible liner being inserted in the damaged section

- F16L55/1652—Devices for covering leaks in pipes or hoses, e.g. hose-menders from inside the pipe a pipe or flexible liner being inserted in the damaged section the flexible liner being pulled into the damaged section

- F16L55/1653—Devices for covering leaks in pipes or hoses, e.g. hose-menders from inside the pipe a pipe or flexible liner being inserted in the damaged section the flexible liner being pulled into the damaged section and being pressed into contact with the pipe by a tool which moves inside along the pipe

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F22—STEAM GENERATION

- F22B—METHODS OF STEAM GENERATION; STEAM BOILERS

- F22B37/00—Component parts or details of steam boilers

- F22B37/002—Component parts or details of steam boilers specially adapted for nuclear steam generators, e.g. maintenance, repairing or inspecting equipment not otherwise provided for

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/4935—Heat exchanger or boiler making

- Y10T29/49352—Repairing, converting, servicing or salvaging

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/4935—Heat exchanger or boiler making

- Y10T29/49361—Tube inside tube

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/4935—Heat exchanger or boiler making

- Y10T29/49373—Tube joint and tube plate structure

- Y10T29/49375—Tube joint and tube plate structure including conduit expansion or inflation

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49718—Repairing

- Y10T29/49732—Repairing by attaching repair preform, e.g., remaking, restoring, or patching

- Y10T29/49734—Repairing by attaching repair preform, e.g., remaking, restoring, or patching and removing damaged material

- Y10T29/49737—Metallurgically attaching preform

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/53—Means to assemble or disassemble

- Y10T29/53987—Tube, sleeve or ferrule

Abstract

Die Erfindung betrifft eine Dampferzeugerheizrohrreparaturhülse (50, 70), welche an ihrem einen Ende einen umlaufenden Flansch (36, 52, 72) aufweist, der in einen sich in Richtung des anderen Hülsenendes außen verjüngenden konischen Bereich (38, 54, 74) übergeht, an welchen sich ein gerader Bereich (56, 76) anschließt. Die Erfindung betrifft auch ein Dampferzeugerheizrohrreparaturverfahren für ein in einen Dampferzeuger (80) verbautes Dampferzeugerheizrohr (12, 32, 86, 88, 90) mit einem defekten Rohrende, wobei eine Vielzahl an Dampferzeugerheizrohren (12, 32, 86, 88, 90) an ihren jeweiligen Enden durch einen jeweiligen plattierten Rohrboden (18, 44, 82) geführt und mit der Plattierung (20, 46, 84) verschweißt sind, umfassend folgende Schritte: 1. konisches Auffräsen (14) des defekten Rohrendes und Einfräsen einer Senkung (16) in die Plattierung (20, 46, 84) um das defekte Rohrende; 2. Einsetzen einer erfindungsgemäßen Dampferzeugerheizrohrreparaturhülse (50, 70) in das konisch aufgefräste (14) defekte Rohrende, wobei die äußere Hülsenkontur zumindest im konischen (38, 54, 74) Bereich auf die innere Kontur des aufgefrästen Rohrendes angepasst ist; 3. Einwalzen der Dampferzeugerheizrohrreparaturhülse (50, 70) in ihrem geraden Bereich (56, 76); 4. Verschweißen des Flanschbereiches (36, 52, 72) der eingewalzte Dampferzeugerheizrohrreparaturhülse (34) mit der Plattierung (20, 46, 84), so dass eine Dichtnaht gebildet ist.

Description

- Die Erfindung betrifft eine Dampferzeugerheizrohrreparaturhülse, welche an ihrem einen Ende einen umlaufenden Flansch aufweist, der in einen sich in Richtung des anderen Hülsenendes außen verjüngenden konischen Bereich übergeht, an welchen sich ein gerader Bereich anschließt. Die Erfindung betrifft auch ein Dampferzeugerheizrohrreparaturverfahren für ein in einen Dampferzeuger verbautes Dampferzeugerheizrohr mit einem defekten Rohrende, wobei eine Vielzahl an Dampferzeugerheizrohren an ihren jeweiligen Enden durch einen jeweiligen plattierten Rohrboden geführt und mit der Plattierung verschweißt sind, wobei verfahrensgemäß eine erfindungsgemäße Dampferzeugerheizrohrreparaturhülse zu verwenden ist. Die Erfindung betrifft auch einen erfindungsgemäß reparierten Dampferzeuger.

- Es ist allgemein bekannt, dass Dampferzeuger unter anderem in Kraftwerken zum Einsatz kommen, insbesondere auch in Kernkraftwerken. Dampferzeuger sind Wärmetauscher, welche im Betrieb in einem ersten Kreislauf von einem erhitzten primären Medium durchströmt werden, wobei die Wärme dann auf ein sekundäres Medium, insbesondere Wasser, übertragen wird, welches in einem zweiten, davon getrennten Kreislauf strömt. Nach Durchströmen des Dampferzeugers hat das Wasser dann seinen Aggregatzustand zu dampfförmig gewechselt und steht dann für den Antrieb einer Kraftwerksturbine zur Verfügung. Insbesondere bei Kernkraftwerken, wo das primäre Medium radioaktiv vorbelastet ist, ist auf eine strikte und absolut sichere Trennung zwischen erstem und zweitem Kreislauf im Dampferzeuger zu achten.

- Dampferzeuger weisen im Wesentlichen einen zumeist zylindrischen Behälter auf, welcher an seinen axialen Enden einen jeweiligen plattierten Rohrboden aufweist, wobei der so gebildete Innenraum von einer Vielzahl von Dampferzeugerheizrohren durchquert ist, welche mit der Plattierung verbunden sind. So ist eine möglichst hohe Kontaktfläche für den Wärmeaustausch zwischen beiden Kühlkreisläufen gebildet.

- Dampferzeugerheizrohre werden mit der Plattierung der Unterkante des Rohrbodens dicht verschweißt. Wird diese Schweißnaht z. B. durch Fremdkörper beschädigt, ist die Dichtheit der Naht nicht mehr gewährleistet und es kann zu einer Leckage zwischen dem primären und dem sekundären Medium kommen. Die beschädigten Schweißnähte müssen repariert werden um die Trennung zwischen primären und sekundären Medien wieder zu herstellen

- Dies geschieht seither entweder durch das Setzen von Schweißstopfen. Hier werden Dampferzeugerheizrohre, die eine Leckage an der Schweißnaht aufweisen, standardmäßig mithilfe von Schweißstopfen verschlossen. Zum Setzen von Schweißstopfen wird zuerst eine spezifische Fräskontur eingebracht. Der untere Flansch des Schweißstopfens dient als Zusatzmaterial und wird über einen WIG-Prozess (Wolfram Inert Gas) mit der Plattierung des Rohrbodens verschweißt. Die Naht dient sowohl als tragende Naht als auch als Dichtnaht.

- Nachteilig hierbei ist, dass das verschlossene Dampferzeugerheizrohr nicht weiter zum Wärmtausch zwischen dem primären und sekundären Kreislauf beiträgt, wodurch es zu einer Verschlechterung des Wirkungsgrades des Kraftwerks kommt. Da der Dampferzeuger auch eine Sicherheitsfunktion im Falle von Stör- bzw. Unfällen hat, darf der Anteil von verschlossenen Rohren einen gewissen Wert nicht überschreiten, beispielsweise 10%. Ist der Anzahl von beschädigten Schweißnähten in einem Dampferzeuger sehr hoch, eignet sich das Setzen von Schweißstopfen als Reparaturmaßnahme nicht mehr.

- Eine weitere Methode des Standes der Technik besteht im Nachschweißen. Durch das Wiederaufschmelzen des Materials können Fehler in der Naht wie Risse oder Poren geschlossen werden. Beim Nachschweißen können jedoch nur kleine und oberflächige Fehler behoben werden. Da kein Zusatzmaterial eingebracht wird kann ein Mangel an Schweißmaterial nicht kompensiert werden. Außerdem werden beim Nachschweißen die Verunreinigungen der ursprünglichen Schweißnaht wieder eingeschmolzen, wodurch die Qualität der neuen Naht beeinträchtigen werden kann. Das Nachschweißen von beschädigten Schweißnähten stellt daher keine zuverlässige und langfristige Reparaturmethode dar.

- Ausgehend von diesem Stand der Technik ist es Aufgabe der Erfindung ein Reparaturmittel beziehungsweise ein Reparaturverfahren bereitzustellen, welche einerseits das Verschließen der betroffenen Dampferzeugerheizrohre vermeidet und anderseits eine langfristige und zuverlässige Reparatur der beschädigten Rohrenden ermöglicht.

- Diese Aufgabe wird gelöst durch eine Dampferzeugerheizrohrreparaturhülse, welche an ihrem einen Ende einen umlaufenden Flansch aufweist, der in einen sich in Richtung des anderen Hülsenendes außen verjüngenden konischen Bereich übergeht, an welchen sich ein gerader Bereich anschließt.

- Die Grundidee der Erfindung besteht in der Installation einer kurzen Rohrhülse beziehungsweise einer Dampferzeugerheizrohrreparaturhülse – auch Sleeve genannt – an das jeweils beschädigte Rohrende. Die Dampferzeugerheizrohrreparaturhülse wird durch eine mechanische Einwalzung in dem Dampferzeugerheizrohr fixiert und seine Unterkante wird in einer gefrästen Kontur mit der Plattierung des Rohrbodens verschweißt. Hierdurch ist einerseits der Weiterbetrieb des reparierten Dampferzeugerheizrohres gewährleistet, so dass der jeweilige Dampferzeuger auch nach einer Vielzahl an Reparaturen problemlos weiterbetrieben werden kann. Andererseits ist hierdurch auch eine qualitativ hochwertige und damit nachhaltige Reparatur von defekten Rohrenden ermöglicht.

- Die fehlerhafte Schweißnaht wird durch ein vorheriges konischen Anfräsen des betreffenden Rohrendes und das Einfräsen einer Senkung in die Plattierung um das defekte Rohrende restlos entfernt. Eventuelle Verunreinigungen welcher zu dem Defekt der bisherigen Schweißnaht geführt haben könnten sind somit in vorteilhafter Weise eliminiert.

- Die Unterkante der Dampferzeugerheizrohrreparaturhülse weist einen Flansch auf, welcher als Zusatzmaterial während des Schweißprozesses dient. Somit ist das manuelle Einbringen von Zusatzmaterial während des Schweißprozesses in vorteilhafter Weise vermieden. Das aufgeschmolzene Flanschmaterial verteilt sich in vorteilhafter Weise in die angefräste Senkung, so dass die Oberfläche der Plattierung nahezu glatt bleibt. Hierdurch ist neben der notwendigen hohen Qualität der Schweißnaht auch ein beschleunigter Reparaturprozess ermöglicht.

- Der konische Bereich der Dampferzeugerheizrohrreparaturhülse ist exakt auf den konisch aufgefrästen Bereich des Rohrendes abgestimmt, so dass hierdurch eine exakte Passung ermöglicht ist. Dies lässt sich insbesondere durch Wahl eines passenden Fräswerkzeuges mit dem gewünschten konischen Winkel erreichen.

- Der gerade Bereich der Hülse ist in seinem Außendurchmesser nicht größer als der jeweils minimale Innendurchmesser des defekten Rohrendes zu wählen, um so ein problemloses Einsetzen der erfindungsgemäßen Dampferzeugerheizrohrreparaturhülse in das aufgefräste Rohrende zu ermöglichen. In einem Einwalzprozess wird der gerade Bereich der eingesetzten Dampferzeugerheizrohrreparaturhülse dann aufgeweitet, so dass eine dichte und sichere Verbindung mit dem Rohrboden gegeben ist.

- Die erfindungsgemäße Dampferzeugerheizrohrreparaturhülse ermöglicht zudem eine besonders schnelle Reparatur von defekten Rohrenden. Dies ist insbesondere bei Dampferzeugern von nuklearen Anlagen aufgrund der für das Wartungspersonal vorherrschenden Strahlenbelastung von hoher Bedeutung. Diese wird dadurch in vorteilhafter Weise reduziert.

- Gemäß einer bevorzugten Ausführungsform der erfindungsgemäßen Dampferzeugerheizrohrreparaturhülse ist die Dicke der Hülsenwandung im konischen Bereich gegenüber dem geraden Bereich erhöht. Der konische Bereich ist nicht für das Einwalzen vorgesehen, vielmehr ist im konischen Bereich aufgrund der Anpassung der konischen Fräsung hierauf eine hohe Passgenauigkeit gegeben. Eine erhöhte Wandungsdicke in diesem Bereich führt somit zu einer erhöhten Stabilität der zu schaffenden Verbindung der Dampferzeugerheizrohrreparaturhülse mit dem Rohrboden. Im geraden für das Einwalzen vorgesehenen Bereich ist die Dicke der Hülsenwandung dünner zu wählen, so dass eine beim Einwalzen erfolgende Deformation sicher und ohne Rissbildung ermöglicht ist. Eine beispielhafte Dicke einer Hülsenwandung im konischen Bereich beträgt beispielsweise 1 mm und im geraden Bereich < 0,5 mm, wobei dies in hohem Maße von den jeweiligen vorliegenden Randbedingungen abhängt. Die Länge der Dampferzeugerheizrohrreparaturhülse ist so auszulegen, dass eine Installation auch in den Randpositionen des Dampferzeugers möglich ist, und beträgt beispielsweise 10 bis 15 cm.

- Entsprechend einer weiteren Ausführungsform der erfindungsgemäßen Dampferzeugerheizrohrreparaturhülse ist zumindest an Teilbereichen der Außenoberflächefläche eine dünne raue Schicht vorgesehen. Diese Schicht, auch Microlock genannt, verbessert die Verankerung der Dampferzeugerheizrohrreparaturhülse im Dampferzeugerheizrohr und vermeidet eine Rotation der Reparaturhülse während ihrer Installation, insbesondere während des Einwalzens. Eine dadurch verursachte unwesentliche partielle Anhebung des Außendurchmessers der Reparaturhülse ist unerheblich, weil ohnehin ein geringes Spiel vorgesehen ist, um die Reparaturhülse problemlos in das aufgefräste Rohrende einzusetzen. Das Spiel wird dann durch das Einwalzen restlos eliminiert.

- Gemäß einer besonders bevorzugten Ausführungsform ist die erfindungsgemäße Dampferzeugerheizrohrreparaturhülse zumindest überwiegend aus dem Material Inconel 690 gefertigt. Dies zeichnet sich durch seine gute Korrosionsbeständigkeit und Verschweißbarkeit mit dem Plattierungsmaterial aus.

- Die Aufgabe wird auch gelöst durch ein Dampferzeugerheizrohrreparaturverfahren für ein in einen Dampferzeuger verbautes Dampferzeugerheizrohr mit einem defekten Rohrende, wobei eine Vielzahl an Dampferzeugerheizrohren an ihren jeweiligen Enden durch einen jeweiligen plattierten Rohrboden geführt und mit der Plattierung verschweißt sind, umfassend folgende Schritte:

- • konisches Auffräsen des defekten Rohrendes und Einfräsen einer Senkung in die Plattierung um das defekte Rohrende,

- • Einsetzen einer erfindungsgemäßen Dampferzeugerheizrohrreparaturhülse in das konisch aufgefräste defekte Rohrende, wobei die äußere Hülsenkontur zumindest im konischen Bereich auf die innere Kontur des aufgefrästen Rohrendes angepasst ist,

- • Einwalzen der Dampferzeugerheizrohrreparaturhülse in ihrem geraden Bereich,

- • Verschweißen des Flanschbereiches der eingewalzten Dampferzeugerheizrohrreparaturhülse mit der Plattierung so dass eine Dichtnaht gebildet ist.

- Das defekte Rohrende wird mithilfe eines konischen Fräsers gefräst. Der Fräser zentriert sich mit seiner Spitze im Dampferzeugerheizrohr. Der Durchmesser und der Winkel des konischen Bereichs des Fräsers sind so ausgelegt, dass die alte, defekte Schweißnaht komplett entfernt wird. Es entsteht eine neue Fräskontur mit einer Senkung für die Aufnahme und spätere Verschweißung des Dampferzeugerheizrohres in seinem Flanschbereich. Hierdurch ist eine hohe Passgenauigkeit des konischen Bereiches der Dampferzeugerheizrohrreparaturhülse mit dem konisch angefrästen Rohrende gegeben.

- Abgesehen von den bereits für die Dampferzeugerheizrohrreparaturhülse genannten Vorteilen erweist sich dieses Verfahren neben einer notwendigerweise qualitativ sehr hochwertigen Verbindung zwischen Reparaturhülse und Rohrboden als sehr schnell, was insbesondere bezüglich einer minimierten Strahlenbelastung für das Reparaturpersonal von hohem Vorteil ist.

- Entsprechend einer weiteren Ausgestaltungsform des erfindungsgemäßen Verfahrens erfolgt das Verschweißen unter Anwendung eines WIG-Verfahrens (Wolfram Inert Gas). Dies hat sich als besonders geeignet erwiesen und führt zu hochqualitativen Schweißnähten.

- Gemäß einer weiteren Verfahrensvariante erfolgt das Verschweißen der eingesetzten Dampferzeugerheizrohrreparaturhülse bereits vor ihrem Einwalzen. Hierdurch wir eine Rotation der Reparaturhülse während des Einwalzens vermieden.

- Entsprechend einer weiteren Verfahrensvariante erfolgt das Einwalzen der Dampferzeugerheizrohrreparaturhülse in mehreren Bearbeitungsschritten. Insbesondere bei einem axial nach hinten gestuften inneren Dampferzeugerheizrohrdurchmesser kann für jede Stufung gegebenenfalls ein unterschiedliches Einwalzwerkzeug notwendig sein, wodurch ein weiterer Bearbeitungsschritt bedingt ist.

- Gemäß einer besonders bevorzugten Verfahrensvariante erfolgt dieses an einem defekten Ende eines Dampferzeugerheizrohres eines radioaktiv vorbelasteten Dampferzeugers einer nuklearen Anlage. Aufgrund der dort herrschenden höchsten Sicherheitsanforderungen ist die hohe Qualität und Langlebigkeit des verfahrensgemäß erzielten Reparaturergebnisses von besonders hoher Bedeutung. Zudem ist aufgrund des geringen Zeitbedarfs für das erfindungsgemäße Verfahren die Strahlenbelastung für das Reparaturpersonal in vorteilhafter Weise reduziert.

- Die erfindungsgemäßen Vorteile erstrecken sich auch auf einen Dampferzeuger, umfassend eine Vielzahl an Dampferzeugerheizrohren, welche an ihren beiden Enden durch einen jeweiligen plattierten Rohrboden geführt und mit der Plattierung verschweißt sind, wobei bei wenigstens einem Rohrende das erfindungsgemäße Reparaturverfahren angewandt worden ist. Aufgrund der Weiterverwendung eines erfindungsgemäß reparierten Dampferzeugerheizrohres sinkt der Wirkungsgrad eines auch vielfach reparierten Dampferzeugers gerade nicht und dieser kann aufgrund der qualitativ hochwertigen und langlebigen Reparatur in vorteilhafter Weise sicher über einen längeren Lebensdauerzeitraum betrieben werden.

- Diese Vorteile erstrecken sich insbesondere auf einen radioaktiv vorbelasteten Dampferzeuger, dessen Austausch und Entsorgung bei verkürzter Lebensdauer besonders aufwändig ist.

- Weitere vorteilhafte Ausgestaltungsmöglichkeiten sind den weiteren abhängigen Ansprüchen zu entnehmen.

- Anhand der in den Zeichnungen dargestellten Ausführungsbeispiele sollen die Erfindung, weitere Ausführungsformen und weitere Vorteile näher beschrieben werden.

- Es zeigen

-

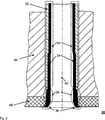

1 ein exemplarisches Dampferzeugerheizrohr in plattiertem Rohrboden, -

2 ein exemplarisches repariertes Dampferzeugerheizrohr, -

3 eine exemplarische erste Dampferzeugerheizrohrreparaturhülse, -

4 eine exemplarische zweite Dampferzeugerheizrohrreparaturhülse und -

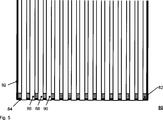

5 einen exemplarischen Dampferzeuger. -

1 zeigt ein exemplarisches Dampferzeugerheizrohr12 in einem plattierten20 Rohrboden18 in einer Ansicht10 . Das Dampferzeugerheizrohr12 ist ein seinem vorderen Endbereich konisch angefräst, wie mit der Bezugsnummer14 angedeutet. Zudem ist an der Oberfläche der Plattierung20 des Rohrbodens18 eine Senkung16 eingefräst. Hierdurch ist die ehemalige defekte – nicht dargestellte – Schweißnaht komplett entfernt und damit auch jegliche eventuelle Verunreinigungen, welche zu dem Defekt der Schweißnaht geführt haben könnten. Das Dampferzeugerheizrohr12 ist in seinem hinteren Bereich mit gestuft abnehmendem Innendurchmesser beziehungsweise mit gestuft zunehmender Wandstärke gezeigt. Eine höhere Wandstärke ist bei Austritt des Dampferzeugerheizrohres aus dem Rohrboden notwendig, weil dann dessen stabilisierende Wirkung entfällt. Das dargestellte Dampferzeugerheizrohr12 ist somit vorbereitet für das Einsetzen einer erfindungsgemäßen Dampferzeugerheizrohrreparaturhülse beziehungsweise eines Sleeves. -

2 zeigt ein exemplarisches repariertes Dampferzeugerheizrohr32 , welches durch einen Rohrboden44 und eine darauf angeordnete Plattierung46 geführt ist in einer Darstellung30 . In das entsprechend1 vorbereitete Rohrende ist nunmehr eine Dampferzeugerheizrohrreparaturhülse34 eingesetzt, welche in ihrem oberen geraden Bereich40 bereits eingewalzt, also in ihrem Durchmesser auf den jeweiligen Innendurchmesser des Rohrendes aufgeweitet wurde. Hierdurch ist eine hermetische Verbindung zwischen Dampferzeugerheizrohr32 und Dampferzeugerheizrohrreparaturhülse34 gewährleistet. Aufgrund der Stufung des Dampferzeugerheizrohres32 sind mehrere Einwalzschritte notwendig gewesen. In einem konischen Bereich38 sind die konische Außenform der Dampferzeugerheizrohrreparaturhülse34 und die konische Innenform des angefrästen Rohrendes genau aufeinander abgestimmt, so dass sich hier eine passgenaue Verbindung ergibt. In einem Flanschbereich36 liegt ein die Dampferzeugerheizrohrreparaturhülse34 umgebender Flansch in einer eingefrästen Senkung, welche derart ausgestaltet ist, dass das Flanschmaterial bei Aufschmelzung im nachfolgenden Schweißprozess in etwa die Senkung auffüllt. Die Dampferzeugerheizrohrreparaturhülse34 beziehungsweise das Dampferzeugerheizrohr32 erstrecken sich rotationssymmetrisch um eine gedachte Mittelachse42 . -

3 zeigt eine exemplarische – noch nicht eingewalzte – erste Dampferzeugerheizrohrreparaturhülse50 in einer Schnittansicht. Im unteren Flanschbereich52 ist ein umlaufender Flansch vorgesehen, welcher beim späteren Schweißvorgang aufgeschmolzen und mit der Plattierung eines jeweiligen Rohrbodens verbunden wird. Ein konischer Bereich54 ist mit einer erhöhten Wandstärke ausgeführt, wobei dieser Bereich nicht für ein Einwalzen vorgesehen ist. Ein sich anschließender gerader Bereich56 ist für ein Einwalzen vorgesehen und weist daher einen Außendurchmesser auf, welcher unwesentlich kleiner ist als der Innendurchmesser eines jeweils zu reparierenden Dampferzeugerheizrohres. Im an der Außenfläche des geraden Bereiches56 ist bereichsweise eine dünne raue Schicht58 , ein sogenannter Microlock, vorgesehen um beim späteren Einwalzen eine Rotation der Dampferzeugerheizrohrreparaturhülse50 zu vermeiden. Diese erstreckt sich rotationssymmetrisch um eine gedachte Mittelachse60 und ist vorzugsweise aus dem Material Inconel 690 gefertigt, was sich für diese Anwendung als besonders geeignet erwiesen hat. -

4 zeigt ebenfalls eine exemplarische Dampferzeugerheizrohrreparaturhülse70 , jedoch in einer dreidimensionalen Ansicht. Am unteren Ende ist ein Flanschbereich72 vorgesehen, an welchen sich in Richtung des anderen Hülsenendes ein konischer Bereich74 und dann ein gerader Bereich76 anschließen. Der gerade Bereich76 ist an seiner Außenfläche von einer dünnen rauen Schicht78 umgeben, welche eine Rotation der Dampferzeugerheizrohrreparaturhülse70 beim Einwalzvorgang verhindert. -

5 zeigt einen exemplarischen Dampferzeuger80 in einer schematischen Skizze. Wandungen92 und ein plattierter84 Rohrboden82 bilden einen geschlossenen Innenraum, durch welchen mehrere Dampferzeugerheizrohre86 ,88 ,90 geführt sind. Diese sind an ihren jeweiligen Enden durch Bohrungen in der Bodenplatte beziehungsweise der angrenzenden Plattierung84 geführt und mit der Plattierung verschweißt. Im Betrieb des Dampferzeugers wird dessen Innenraum von einem ersten Medium durchströmt, wobei die Dampferzeugerheizrohre86 ,88 ,90 von einem zweiten Medium durchströmt werden. Beide Medien sind komplett und sicher voneinander zu trennen, eine Vermischung ist in jedem Fall zu vermeiden. Im Reparaturfall wird das erfindungsgemäße Reparaturverfahren auf das jeweils defekte Rohrende angewandt. - Bezugszeichenliste

-

- 10

- exemplarisches Dampferzeugerheizrohr in plattiertem Rohrboden

- 12

- Dampferzeugerheizrohr

- 14

- konisch aufgefrästes Rohrende

- 16

- eingefräste Senkung

- 18

- Rohrboden

- 20

- Plattierung

- 30

- exemplarisches repariertes Dampferzeugerheizrohr

- 32

- Dampferzeugerheizrohr

- 34

- eingewalzte Dampferzeugerheizrohrreparaturhülse

- 36

- Flanschbereich der Dampferzeugerheizrohrreparaturhülse

- 38

- konischer Bereich der Dampferzeugerheizrohrreparaturhülse

- 40

- gerader Bereich der Dampferzeugerheizrohrreparaturhülse

- 42

- Mittelachse

- 44

- Rohrboden

- 46

- Plattierung

- 50

- exemplarische erste Dampferzeugerheizrohrreparaturhülse

- 52

- Flanschbereich der Dampferzeugerheizrohrreparaturhülse

- 54

- konischer Bereich der Dampferzeugerheizrohrreparaturhülse

- 56

- gerader Bereich der Dampferzeugerheizrohrreparaturhülse

- 58

- dünne raue Schicht

- 60

- Mittelachse

- 70

- exemplarische zweite Dampferzeugerheizrohrreparaturhülse

- 72

- Flanschbereich der Dampferzeugerheizrohrreparaturhülse

- 74

- konischer Bereich der Dampferzeugerheizrohrreparaturhülse

- 76

- gerader Bereich der Dampferzeugerheizrohrreparaturhülse

- 78

- dünne raue Schicht

- 80

- exemplarischer Dampferzeuger

- 82

- unterer Rohrboden des Dampferzeugers

- 84

- Plattierung des unteren Rohrbodens

- 86

- erstes Dampferzeugerheizrohr

- 88

- zweites Dampferzeugerheizrohr

- 90

- drittes Dampferzeugerheizrohr

- 92

- Wandung

Claims (11)

- Dampferzeugerheizrohrreparaturhülse (

50 ,70 ), welche an ihrem einen Ende einen umlaufenden Flansch (36 ,52 ,72 ) aufweist, der in einen sich in Richtung des anderen Hülsenendes außen verjüngenden konischen Bereich (38 ,54 ,74 ) übergeht, an welchen sich ein gerader Bereich (56 ,76 ) anschließt. - Dampferzeugerheizrohrreparaturhülse nach Anspruch 1, dadurch gekennzeichnet, dass die Dicke der Hülsenwandung im konischen Bereich (

38 ,54 ,74 ) gegenüber dem geraden Bereich (56 ,76 ) erhöht ist. - Dampferzeugerheizrohrreparaturhülse nach Anspruch 1 oder 2, dadurch gekennzeichnet, dass zumindest an Teilbereichen der Außenoberflächefläche eine dünne raue Schicht (

58 ,78 ), vorgesehen ist. - Dampferzeugerheizrohrreparaturhülse nach einem der vorherigen Ansprüche, dadurch gekennzeichnet, dass diese zumindest überwiegend aus dem Material Inconel 690 gefertigt ist.

- Dampferzeugerheizrohrreparaturverfahren für ein in einen Dampferzeuger (

80 ) verbautes Dampferzeugerheizrohr (12 ,32 ,86 ,88 ,90 ) mit einem defekten Rohrende, wobei eine Vielzahl an Dampferzeugerheizrohren (12 ,32 ,86 ,88 ,90 ) an ihren jeweiligen Enden durch einen jeweiligen plattierten Rohrboden (18 ,44 ,82 ) geführt und mit der Plattierung (20 ,46 ,84 ) verschweißt sind, umfassend folgende Schritte: • konisches Auffräsen (14 ) des defekten Rohrendes und Einfräsen einer Senkung (16 ) in die Plattierung (20 ,46 ,84 ) um das defekte Rohrende, • Einsetzen einer Dampferzeugerheizrohrreparaturhülse (50 ,70 ) nach einem der Ansprüche 1 bis 4 in das konisch aufgefräste (14 ) defekte Rohrende, wobei die äußere Hülsenkontur zumindest im konischen (38 ,54 ,74 ) Bereich auf die innere Kontur des aufgefrästen Rohrendes angepasst ist, • Einwalzen der Dampferzeugerheizrohrreparaturhülse (50 ,70 ) in ihrem geraden Bereich (56 ,76 ), • Verschweißen des Flanschbereiches (36 ,52 ,72 ) der eingewalzte Dampferzeugerheizrohrreparaturhülse (34 ) mit der Plattierung (20 ,46 ,84 ) so dass eine Dichtnaht gebildet ist. - Dampferzeugerheizrohrreparaturverfahren nach Anspruch 5, dadurch gekennzeichnet, dass das Verschweißen unter Anwendung eines WIG-Verfahrens (Wolfram Inert Gas) erfolgt.

- Dampferzeugerheizrohrreparaturverfahren nach einem der Ansprüche 5 oder 6, dadurch gekennzeichnet, dass das Verschweißen der eingesetzten Dampferzeugerheizrohrreparaturhülse (

50 ,70 ) bereits vor ihrem Einwalzen erfolgt. - Dampferzeugerheizrohrreparaturverfahren nach einem der Ansprüche 5 bis 7, dadurch gekennzeichnet, dass Einwalzen der Dampferzeugerheizrohrreparaturhülse (

50 ,70 ) in mehreren Bearbeitungsschritten erfolgt. - Dampferzeugerheizrohrreparaturverfahren nach einem der Ansprüche 5 bis 8, dadurch gekennzeichnet, dass dieses an einem radioaktiv vorbelastetem Dampferzeuger (

80 ) einer nuklearen Anlage erfolgt. - Dampferzeuger (

80 ), umfassend eine Vielzahl an Dampferzeugerheizrohren (12 ,32 ,86 ,88 ,90 ), welche an ihren beiden Enden durch einen jeweiligen plattierten Rohrboden (18 ,44 ,82 ) geführt und mit der Plattierung (20 ,46 ,84 ) verschweißt sind, dadurch gekennzeichnet, dass bei wenigstens einem Rohrende das Reparaturverfahren nach einem der Ansprüche 5 bis 9 angewandt worden ist. - Dampferzeuger nach Anspruch 10, dadurch gekennzeichnet, dass dieser radioaktiv vorbelastet ist.

Priority Applications (13)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102011121204A DE102011121204A1 (de) | 2011-12-16 | 2011-12-16 | Dampferzeugerheizrohrreparaturmittel und Reparaturverfahren |

| EP12008251.6A EP2604963B1 (de) | 2011-12-16 | 2012-12-11 | Dampferzeugerheizrohrreparaturmittel und reparaturverfahren |

| ES12008251T ES2728156T3 (es) | 2011-12-16 | 2012-12-11 | Medio de reparación para un tubo de calefacción de un generador de vapor y procedimiento de reparación |

| SI201231614T SI2604963T1 (sl) | 2011-12-16 | 2012-12-11 | Sredstvo za popravilo grelne cevi generatorja pare in postopek za popravilo |

| CA2798489A CA2798489C (en) | 2011-12-16 | 2012-12-12 | Steam generator heating tube repair means and repair method |

| ZA2012/09498A ZA201209498B (en) | 2011-12-16 | 2012-12-13 | Steam generator heating tube repair means and repair method |

| KR1020120145975A KR101981148B1 (ko) | 2011-12-16 | 2012-12-14 | 증기 발생기 가열관 수리 수단 및 수리 방법 |

| TW101147659A TWI560388B (en) | 2011-12-16 | 2012-12-14 | Dampferzeugerheizrohrreparaturmittel und reparaturverfahren |

| ARP120104718A AR089242A1 (es) | 2011-12-16 | 2012-12-14 | Medio para reparar tuberias de calentamiento de un generador de vapor y procedimiento de reparacion |

| JP2012275036A JP6124578B2 (ja) | 2011-12-16 | 2012-12-17 | 蒸気発生器伝熱管補修法 |

| BR102012032127-0A BR102012032127B1 (pt) | 2011-12-16 | 2012-12-17 | Processo de reparo de tubo de aquecimento de gerador de vapor e gerador de vapor |

| US13/717,629 US9435481B2 (en) | 2011-12-16 | 2012-12-17 | Steam generator heating tube repair device and repair method |

| CN201210548644.5A CN103252620B (zh) | 2011-12-16 | 2012-12-17 | 蒸汽发生器加热管的修整工具和修整方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102011121204A DE102011121204A1 (de) | 2011-12-16 | 2011-12-16 | Dampferzeugerheizrohrreparaturmittel und Reparaturverfahren |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| DE102011121204A1 true DE102011121204A1 (de) | 2013-06-20 |

Family

ID=47357857

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| DE102011121204A Ceased DE102011121204A1 (de) | 2011-12-16 | 2011-12-16 | Dampferzeugerheizrohrreparaturmittel und Reparaturverfahren |

Country Status (13)

| Country | Link |

|---|---|

| US (1) | US9435481B2 (de) |

| EP (1) | EP2604963B1 (de) |

| JP (1) | JP6124578B2 (de) |

| KR (1) | KR101981148B1 (de) |

| CN (1) | CN103252620B (de) |

| AR (1) | AR089242A1 (de) |

| BR (1) | BR102012032127B1 (de) |

| CA (1) | CA2798489C (de) |

| DE (1) | DE102011121204A1 (de) |

| ES (1) | ES2728156T3 (de) |

| SI (1) | SI2604963T1 (de) |

| TW (1) | TWI560388B (de) |

| ZA (1) | ZA201209498B (de) |

Families Citing this family (20)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DK177774B1 (en) | 2013-04-11 | 2014-06-23 | Spx Flow Technology Danmark As | HYGIENIC HEAT EXCHANGE AND METHOD FOR PREPARING A HYGIENIC HEAT EXCHANGE |

| SG11201601339SA (en) * | 2013-08-26 | 2016-03-30 | Lockheed Corp | Method of friction stir welding a tube to an element using a tubular anvil; structure manufactured by this method |

| EP2881691A1 (de) * | 2013-12-09 | 2015-06-10 | Balcke-Dürr GmbH | Wärmeüberträger mit Rohrscheibe und eingeschobener Hülse |

| US9989182B2 (en) * | 2014-06-30 | 2018-06-05 | Sunspin Pty Ltd. | Method of forming a sealed joint between a tubular article and a sheet article |

| JP6543452B2 (ja) * | 2014-10-14 | 2019-07-10 | 株式会社プランテック | 熱交換器の伝熱管補修方法、ならびに伝熱管補修用の挿入管 |

| GB201421801D0 (en) | 2014-12-08 | 2015-01-21 | Ge Oil & Gas Uk Ltd | Layer Repair |

| DE102015202092A1 (de) * | 2015-02-05 | 2016-08-11 | Zf Friedrichshafen Ag | Verfahren zur Herstellung einer Fügeverbindung zwischen einem Gelenkgehäuse und einem Anbindungsbauteil, sowie verfahrensgemäß hergestelltes Fahrwerkbauteil |

| US9945505B2 (en) * | 2015-05-15 | 2018-04-17 | Lmk Technologies, Llc | Method and apparatus for repairing a pipe using a transition tube |

| US10323888B2 (en) * | 2016-04-18 | 2019-06-18 | Corrosion Monitoring Service Inc. | System and method for installing external corrosion guards |

| PL3355022T3 (pl) * | 2017-01-31 | 2020-03-31 | Alfa Laval Corporate Ab | Urządzenie i metoda chronienia ściany sitowej kotła z pętlą na gaz syntezowy |

| CN106808135B (zh) * | 2017-03-22 | 2018-09-18 | 辽宁石油化工大学 | 一种断裂高速钢焊接修复方法 |

| KR102032296B1 (ko) | 2017-11-01 | 2019-10-15 | 두산중공업 주식회사 | 가확관부 및 밀봉용접부 전기도금 정비장치, 이를 포함하는 정비시스템, 및 이를 운용하는 방법 |

| JP7039806B2 (ja) * | 2018-01-17 | 2022-03-23 | 三菱重工業株式会社 | 伝熱パネルの歪み修正方法、伝熱パネルの歪み修正支援システム、及び伝熱パネルの歪み修正プログラム |

| CN108907606B (zh) * | 2018-07-10 | 2020-02-11 | 郑州煤矿机械集团股份有限公司 | Cloos焊接机器人焊枪修复方法 |

| CN109262204B (zh) * | 2018-09-14 | 2021-01-05 | 中核核电运行管理有限公司 | 一种核电厂稳压器电加热元件现场更换全套工艺 |

| CN110388531B (zh) * | 2019-08-09 | 2024-03-22 | 深圳市艾达凯防水工程有限公司 | 一种管道的补强加固结构及其加固方法 |

| US20220074684A1 (en) * | 2020-09-08 | 2022-03-10 | Suncor Energy Inc. | Tube and Tubesheet Assembly with Damage Resistance and Method for Protecting Tube and Tubesheet Assemblies from Damage |

| CN112792496B (zh) * | 2020-12-29 | 2021-12-07 | 山西兴达通机电设备有限公司 | 一种焊接管材生产线中的补铝装置及其补铝方法 |

| CN112705906B (zh) * | 2021-01-23 | 2022-01-28 | 中车洛阳机车有限公司 | 预热锅炉外筒体焊补方法 |

| WO2023117551A1 (en) | 2021-12-22 | 2023-06-29 | Topsoe A/S | Tube sheet protection in a process gas waste heat boiler |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB1141239A (en) * | 1967-03-16 | 1969-01-29 | Charles B Maretzo | Insert constructions for tubes of heat exchangers and condensers |

| US4592577A (en) * | 1982-09-30 | 1986-06-03 | The Babcock & Wilcox Company | Sleeve type repair of degraded nuclear steam generator tubes |

Family Cites Families (26)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2157107A (en) * | 1938-05-09 | 1939-05-09 | Thomas J Bay | Condenser tube protector |

| FR878494A (fr) * | 1939-10-23 | 1943-01-21 | Radiateur pour machines à combustion d'aéronefs et de véhicules | |

| US3317222A (en) * | 1964-04-16 | 1967-05-02 | Cons Edison Co New York Inc | Insert constructions for tubes of heat exchangers and condensers |

| DE2115351A1 (de) * | 1970-04-02 | 1971-10-21 | Atomic Energy Authority Uk | Wärmetauscher |

| JPS54121275A (en) * | 1978-03-15 | 1979-09-20 | Mitsubishi Heavy Ind Ltd | Expansion of tube |

| JPS55119285A (en) * | 1979-03-05 | 1980-09-12 | Mitsubishi Heavy Ind Ltd | Repairing method of pipe |

| FR2497567B1 (fr) * | 1981-01-05 | 1986-03-21 | Dagues Marc | Echangeur de chaleur a faisceau de tubes paralleles et son mode de fabrication |

| JPS58128392U (ja) * | 1982-02-18 | 1983-08-31 | 住友軽金属工業株式会社 | 熱交換管 |

| JPS59119195A (ja) * | 1982-12-02 | 1984-07-10 | ユナイテツド キングドム アトミツク エナ−ヂイ オ−ソリテイ | 多管式熱交換器 |

| US4615477A (en) * | 1984-04-27 | 1986-10-07 | The Babcock & Wilcox Company | Method for replacing tubes in a header or drum |

| FR2599791B1 (fr) * | 1986-06-04 | 1988-10-28 | Framatome Sa | Procede de fixation resistante et etanche d'un element cylindrique creux a l'interieur d'un tube et element cylindrique pour la mise en oeuvre de ce procede |

| FR2637829A1 (fr) * | 1988-10-14 | 1990-04-20 | Framatome Sa | Procede de dispositif de soudage a distance d'un manchon dans un tube notamment dans un generateur de vapeur de centrale nucleaire |

| US4941512A (en) * | 1988-11-14 | 1990-07-17 | Cti Industries, Inc. | Method of repairing heat exchanger tube ends |

| GB8920382D0 (en) * | 1989-09-08 | 1989-10-25 | Nnc Ltd | Heat exchangers |

| US5271048A (en) * | 1992-12-21 | 1993-12-14 | B&W Nuclear Service Company | Replacement nozzle and method for replacing a nozzle in a pressure vessel |

| US5274683A (en) * | 1993-04-27 | 1993-12-28 | B&W Nuclear Service Company | Method for replacing a nozzle |

| US5350011A (en) * | 1993-08-02 | 1994-09-27 | Westinghouse Electric Corporation | Device and method for thermally insulating a structure to prevent thermal shock therein |

| US5605361A (en) * | 1994-05-06 | 1997-02-25 | Entergy Operations, Inc. | Replacement nozzle for pressure vessels and method of a attaching same |

| SE502796C2 (sv) * | 1994-05-18 | 1996-01-15 | Tetra Laval Holdings & Finance | Plattvärmeväxlare med fodrade anslutningsrör |

| JP3512477B2 (ja) * | 1994-07-16 | 2004-03-29 | 川崎重工業株式会社 | 熱交換器 |

| DE19609958C2 (de) * | 1996-03-14 | 2000-06-15 | Dillinger Stahlbau | Verfahren zur Reparatur von Wärmetauscherrohren im Inneren von geschlossenen Röhrenapparaten |

| GB9711873D0 (en) * | 1997-06-10 | 1997-08-06 | Pierce David B | Facade plate,method of assembly and assembled heat exchanger |

| KR100416415B1 (ko) * | 2001-06-21 | 2004-01-31 | 한전기공주식회사 | 원전 증기발생기용 비용접식 슬리브 확관장치 |

| BRPI0503134B1 (pt) * | 2004-08-02 | 2018-03-20 | Rohm And Haas Company | Método de formação de uma chapa de tubo laminada |

| DE102005032118A1 (de) | 2005-07-07 | 2007-01-11 | Ruhr Oel Gmbh | Rohrbündelwärmeübertrager mit verschleißbeständiger Rohrbodenauskleidung |

| JP5736752B2 (ja) * | 2010-12-07 | 2015-06-17 | 株式会社Ihi | 管板に対する管溶接部の補修方法 |

-

2011

- 2011-12-16 DE DE102011121204A patent/DE102011121204A1/de not_active Ceased

-

2012

- 2012-12-11 ES ES12008251T patent/ES2728156T3/es active Active

- 2012-12-11 EP EP12008251.6A patent/EP2604963B1/de active Active

- 2012-12-11 SI SI201231614T patent/SI2604963T1/sl unknown

- 2012-12-12 CA CA2798489A patent/CA2798489C/en active Active

- 2012-12-13 ZA ZA2012/09498A patent/ZA201209498B/en unknown

- 2012-12-14 KR KR1020120145975A patent/KR101981148B1/ko active IP Right Grant

- 2012-12-14 AR ARP120104718A patent/AR089242A1/es active IP Right Grant

- 2012-12-14 TW TW101147659A patent/TWI560388B/zh active

- 2012-12-17 JP JP2012275036A patent/JP6124578B2/ja active Active

- 2012-12-17 BR BR102012032127-0A patent/BR102012032127B1/pt active IP Right Grant

- 2012-12-17 US US13/717,629 patent/US9435481B2/en active Active

- 2012-12-17 CN CN201210548644.5A patent/CN103252620B/zh active Active

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB1141239A (en) * | 1967-03-16 | 1969-01-29 | Charles B Maretzo | Insert constructions for tubes of heat exchangers and condensers |

| US4592577A (en) * | 1982-09-30 | 1986-06-03 | The Babcock & Wilcox Company | Sleeve type repair of degraded nuclear steam generator tubes |

Also Published As

| Publication number | Publication date |

|---|---|

| ZA201209498B (en) | 2013-08-28 |

| JP2013127356A (ja) | 2013-06-27 |

| BR102012032127B1 (pt) | 2020-03-24 |

| CA2798489A1 (en) | 2013-06-16 |

| TW201341700A (zh) | 2013-10-16 |

| EP2604963A2 (de) | 2013-06-19 |

| KR20130069477A (ko) | 2013-06-26 |

| US20130199462A1 (en) | 2013-08-08 |

| ES2728156T3 (es) | 2019-10-22 |

| TWI560388B (en) | 2016-12-01 |

| AR089242A1 (es) | 2014-08-06 |

| EP2604963B1 (de) | 2019-03-20 |

| SI2604963T1 (sl) | 2019-07-31 |

| KR101981148B1 (ko) | 2019-05-22 |

| CN103252620B (zh) | 2017-05-10 |

| CA2798489C (en) | 2019-05-21 |

| JP6124578B2 (ja) | 2017-05-10 |

| US9435481B2 (en) | 2016-09-06 |

| BR102012032127A2 (pt) | 2015-04-14 |

| CN103252620A (zh) | 2013-08-21 |

| EP2604963A3 (de) | 2014-09-17 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP2604963B1 (de) | Dampferzeugerheizrohrreparaturmittel und reparaturverfahren | |

| EP2072173B1 (de) | Verfahren zum Verbinden von Rohrboden und Rohren | |

| DE112011104998B4 (de) | Flexibles Rohr, verbunden mit einer Verbindungsstruktur für ein flexibles Rohr, sowie Verfahren zur Verbindung einer Verbindungsstruktur für ein flexibles Rohr mit einem flexiblen Rohr | |

| DE102009024580B4 (de) | Verbessertes Prüfverfahren für geschweißte Wellen | |

| DE102007055379A1 (de) | Herstellungsprozess für einen Rotor | |

| EP2551050B1 (de) | Verfahren zum Schweißen von dünnwandigen Rohren mittels Spitzentemperaturanlassschweißen | |

| DE3544635A1 (de) | Verfahren zum verbinden von rohren | |

| DE3615947C1 (en) | Welding and centring ring | |

| EP3334994A1 (de) | Verfahren zum verbinden von rohren eines rohrbündelwärmetauschers mit einem rohrboden des rohrbündelwärmetauschers | |

| EP1940581B1 (de) | Verfahren zur herstellung einer schweissverbindung | |

| DE3211440C2 (de) | Verfahren zur Herstellung einer Stranggießkokille mit einem mit mindestens einem Flansch versehenen Kokillenrohr aus Kupfer oder einer Kupferlegierung | |

| WO2009153022A1 (de) | Herstellung eines headers mit stutzen | |

| DE602004008410T2 (de) | Verfahren zum Verschweissen von Rohren mit einem Rohrboden und eine durch ein solches Verfahren hergestellte Vorrichtung | |

| DE4136349C2 (de) | Schweißvorrichtung für Kunststoffrohre | |

| DE10201501C1 (de) | Verfahren zur Reparatur defekter/undichter Kunststoffrohre oder -schläuche | |

| DE2205954C2 (de) | Verfahren zum Verschweißen zweier Rohrstücke miteinander | |

| DE19800230C2 (de) | Heizkörper, insbesondere Röhrenradiator | |

| DE102006000736B4 (de) | Verfahren zur Herstellung eines Rohr/Rippen-Blockes und Vorrichtung zur Durchführung des Verfahrens | |

| DE112013003602T5 (de) | Schweißstruktur für einen hochbelastbaren, niedriglegierten Stahl, Wasserkesselwandverkleidung, undVerfahren zur Herstellung derselben | |

| DE102012216092A1 (de) | Verfahren zur Herstellung von Rohrbündelwärmeübertragern sowie Vorrichtung zur Durchführung des Verfahrens | |

| DE102015108083A1 (de) | Flanschverbindung für Bauteile aus Kunststoff, insbesondere für rohrförmige Bauteile aus Kunststoff | |

| DE3313897A1 (de) | Verfahren zur ausruestung eines rohres mit einem seitlichen anschlussstutzen | |

| DE1565913C3 (de) | Verfahren zum Magnetfeld-Lichtbogen-Preßschweißen | |

| DE102019006567A1 (de) | Dampferzeugerflüssigkeitsabscheider und Verfahren zu dessen Herstellung | |

| DE1451286C (de) | Verfahren zur Herstellung eines Wärmetauschers |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| R012 | Request for examination validly filed | ||

| R083 | Amendment of/additions to inventor(s) | ||

| R016 | Response to examination communication | ||

| R002 | Refusal decision in examination/registration proceedings | ||

| R003 | Refusal decision now final |