CN114346690A - 一种压铸锁壳组合自动加工机床 - Google Patents

一种压铸锁壳组合自动加工机床 Download PDFInfo

- Publication number

- CN114346690A CN114346690A CN202210072523.1A CN202210072523A CN114346690A CN 114346690 A CN114346690 A CN 114346690A CN 202210072523 A CN202210072523 A CN 202210072523A CN 114346690 A CN114346690 A CN 114346690A

- Authority

- CN

- China

- Prior art keywords

- sanding

- material conveying

- grooving

- seat

- plate

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Landscapes

- Grinding And Polishing Of Tertiary Curved Surfaces And Surfaces With Complex Shapes (AREA)

Abstract

本发明涉及一种压铸锁壳组合自动加工机床,包括机架,机架上安装有底板,底板前部安装有进料部,进料部上方设有挤光部,挤光部外侧设有冲孔运料部,冲孔运料部外侧设有冲孔部,冲孔运料部侧边设有切槽运料部,切槽运料部后端两侧安装有切槽钻铰孔攻丝部,切槽运料部前端侧面设有去毛刺部,去毛刺部外侧设有转运机械手部,转运机械手部外侧设有砂光部。本发明的有益效果是:可一次性将挤光、冲孔、切槽、钻铰孔、攻丝、去毛刺和砂光工序集中在一台机器上完成,产品的加工精度得到了提高,降低了生产成本,提高了生产效率,使压铸锁体的光洁度得到了较大提升。

Description

(一) 技术领域

本发明属于锁具制备机械技术领域,特别涉及一种压铸锁壳组合自动加工机床。

(二) 背景技术

压铸锁壳为锁具行业的新型材料,以其成本低廉、光洁度好得到广泛应用。由图1所示,由于这种锁壳采用压铸工艺进行加工,压铸轴外壳表面的光洁度很差,弹子孔和中槽处存在不同程度的毛刺,同时压铸后的锁芯孔和弹子孔直径尚未达到最终尺寸,需进一步加工。现有的技术不能对上述工序进行组合加工,即使单工序的加工往往因不能达到合格的尺寸,尤其对于弹子孔采用台钻加工,费时费力且精度不易保证,另外,由于单工序生产每次放料后的加工为多次定位,这样成品的各项指标很难保证,造成报废率高,同时,单工序生产机器占地面积大,半成品转运也较为困难。

(三) 发明内容

本发明为了弥补现有技术的不足,提供了一种工作效率高、劳动强度低、加工精度高、加工产品报废率低的压铸锁壳组合自动加工机床。

本发明是通过如下技术方案实现的:

一种压铸锁壳组合自动加工机床,包括机架,机架上安装有底板,其特征是:所述底板前部安装有进料部,进料部上方设有挤光部,挤光部外侧设有冲孔运料部,冲孔运料部外侧设有冲孔部,冲孔运料部侧边设有切槽运料部,切槽运料部后端两侧安装有切槽钻铰孔攻丝部,切槽运料部前端侧面设有去毛刺部,去毛刺部外侧设有转运机械手部,转运机械手部外侧设有砂光部。

所述进料部包括安装于底板上的进料垫板,进料垫板一侧安装进料支架,进料垫板另一侧安装有进料气缸固定板,进料支架上安装有进料滑块座,进料滑块座上安装进料座,进料座后端连接有进料锁体托板,进料支架后端安装有料架支架,料架支架上部安装有进料板,进料板上安装有两个进料条,进料气缸固定板上安装有进料气缸,进料气缸通过进料浮动接头与进料滑块座相连接,进料支架端部安装有进料限位块。

所述挤光部包括安装于底板上的挤光左支架和挤光右支架,挤光左支架和挤光右支架之间连接挤光支架顶板,挤光左支架和挤光右支架之间连接有挤光导柱,挤光导柱上套设有挤光导向套,挤光导向套连接挤光移动板,挤光移动板内侧安装挤光顶杆,挤光移动板外侧连接挤光油缸,挤光左支架内侧安装若干组挤光模,挤光模中间加工有挤光模镶块,挤光模上安装挤光导向块座,挤光导向块座上安装挤光导向块,挤光模上方设有固定于挤光左支架内侧的推废屑气缸,推废屑气缸连接推废屑板,推废屑板两侧安装有固定于挤光左支架的推废屑导向柱,推废屑板上安装推废屑块,挤光左支架和挤光右支架之间还连接有挤光连接柱。

所述冲孔运料部包括固定于底板的冲孔运料支架,冲孔运料支架上设有冲孔运料移动板,冲孔运料移动板两端分别安装有一件冲孔运料夹具,冲孔运料移动板下方安装有冲孔运料轴承座,冲孔运料轴承座上加工有冲孔运料直线轴承,冲孔运料轴承座通过冲孔运料浮动接头连接冲孔运料气缸。

所述冲孔运料支架两侧分别布设有推料气缸座和传递夹具支架,推料气缸座上安装有推料气缸和转运气缸,传递夹具支架上安装有传递夹具,冲孔运料支架两端安装有冲孔运料缓冲器。

所述冲孔部包括安装于底板上的左冲孔支架和右冲孔支架,左冲孔支架和右冲孔支架之间连接冲孔导柱,冲孔导柱上套设冲孔移动板,冲孔移动板外侧通过冲孔油缸接头压块将冲孔油缸接头安装于冲孔移动板上,冲孔油缸接头连接冲孔油缸,冲孔移动板内侧安装冲钉座,冲钉座上下两端安装冲钉座压板,冲钉座侧面安装有冲钉,左冲孔支架内侧安装冲孔夹具座,冲孔夹具座侧面安装冲孔锁体定位座,左冲孔支架侧面还安装有冲孔弹出气缸座,冲孔弹出气缸座上安装冲孔弹出气缸。

所述切槽运料部包括安装于底板上的切槽运料底板,切槽运料底板两端分别固定有一件切槽运料传动电机座和一件切槽运料丝杆轴承座,切槽运料传动电机座上安装切槽运料传动电机,切槽运料传动电机连接切槽运料丝杆,切槽运料丝杆上安装有切槽运料丝杆螺母座,切槽运料丝杆螺母座上端安装有切槽运料移动板,切槽运料移动板上固定有切槽运料夹具座,切槽运料夹具座前端安装有切槽运料夹具镶块座,切槽运料夹具座的凹槽内安装有切槽运料夹紧块,切槽运料夹紧块前端一体连接切槽运料夹紧块镶块,切槽运料夹紧块后端连接切槽运料夹紧气缸,切槽运料夹紧块上方安装有切槽运料夹紧块压板。

所述切槽运料移动板前后两端分别安装切槽运料前护罩一和切槽运料后护罩一,切槽运料前护罩一下方依次设有切槽运料前护罩二和切槽运料前护罩三,切槽运料后护罩一下方依次设有切槽运料后护罩二和切槽运料后护罩三,切槽运料前护罩三下部安装切槽运料前护罩支架,切槽运料后护罩三下部安装切槽运料后护罩支架。

所述切槽钻铰孔攻丝部包括钻铰孔组、切槽组和攻丝组,钻铰孔组包括置于切槽运料部后端两侧的钻铰孔主轴座,钻铰孔主轴座内安装有钻铰孔主轴,钻铰孔主轴上安装有钻铰孔主轴同步轮,钻铰孔主轴座上安装钻铰孔电机架,钻铰孔电机架上安装有钻铰孔电机,钻铰孔电机上的钻铰孔电机同步轮与钻铰孔主轴同步轮通过钻铰孔同步带连接,钻铰孔主轴座端面安装有用于防尘的钻铰孔主轴压盖,钻铰孔主轴座固定于钻铰孔主轴座垫板上,钻铰孔主轴座垫板安装于钻铰孔移动板上,钻铰孔移动板两边各安装一件钻铰孔主轴座微调板,钻铰孔移动板安装于钻铰孔丝杆螺母座上,钻铰孔丝杆螺母座安装于钻铰孔丝杆上,钻铰孔丝杆连接钻铰孔传动电机,钻铰孔传动电机通过钻铰孔传动电机座安装于钻铰孔底板上,钻铰孔移动板两端置于钻铰孔移动方轨上,钻铰孔移动方轨安装于钻铰孔底板上。

所述切槽组包括切槽主轴座,切槽主轴座内安装有切槽主轴,切槽主轴端部安装有切槽刀套,切槽刀套上装配有切槽刀,切槽主轴座上安装切槽电机架,切槽电机架上安装切槽电机,切槽主轴座固定于切槽加高座上板上,切槽加高座上板置于切槽加高座下板上,切槽加高座下板侧面安装切槽调节座,切槽调节座上安装有与切槽加高座上板连接的切槽调节丝。

所述攻丝组包括攻丝电机,攻丝电机通过攻丝导套套设于攻丝导柱上,攻丝电机下方安装有攻丝上下移动油缸,攻丝上下移动油缸通过攻丝上下移动导套套设于攻丝导柱上。

所述去毛刺部包括安装于底板的左去毛刺支架和右去毛刺支架,左去毛刺支架和右去毛刺支架之间设有去毛刺移动板,去毛刺移动板套设于去毛刺导柱上,去毛刺移动板外侧连接去毛刺气缸,去毛刺移动板内侧安装去毛刺座,去毛刺座上下两端安装去毛刺座压板,去毛刺座侧面安装有去毛刺针,左去毛刺支架内侧安装去毛刺夹具座,左去毛刺支架和右去毛刺支架上方连接有去毛刺卸料底板,去毛刺卸料底板上安装去毛刺方轨,去毛刺方轨上安装去毛刺定位气缸板,去毛刺定位气缸板上安装有去毛刺定位气缸,去毛刺定位气缸侧面安装有去毛刺定位气缸座,去毛刺定位气缸座内安装有去毛刺锁体定位块,去毛刺锁体定位块侧面装配有去毛刺定位支架和去毛刺定位块,去毛刺定位气缸板通过去毛刺卸料浮动接头与去毛刺卸料气缸相连接,右去毛刺支架侧面安装有去毛刺卸料条,去毛刺卸料条下方安装有去毛刺卸料条支架,去毛刺卸料底板端部安装有去毛刺限位板。

所述转运机械手部包括安装于底板的取料机械手支架,取料机械手支架上端固定有取料机械手左右移动底板,取料机械手左右移动底板内侧安装取料机械手左右移动方轨,取料机械手左右移动方轨上安装取料机械手上下移动底板,取料机械手上下移动底板与取料机械手左右移动气缸相连接,取料机械手上下移动底板上安装取料机械手上下移动气缸板,取料机械手上下移动气缸板上安装取料机械手上下移动气缸,取料机械手上下移动气缸与取料机械手旋转气缸支架相连接,取料机械手旋转气缸支架下方安装取料机械手旋转气缸,取料机械手旋转气缸前端安装取料机械手取料气缸,取料机械手取料气缸上安装取料机械手取料夹爪。

所述砂光部包括砂光运料组和砂光组,砂光运料组包括安装于底板的左砂光运料支架和右砂光运料支架,左砂光运料支架和右砂光运料支架之间设有砂光运料移动轴承座,砂光运料移动轴承座套设于砂光运料光轴上,砂光运料移动轴承座上安装有砂光运料移动底板,砂光运料移动底板上安装有砂光运料下夹紧块,砂光运料下夹紧块上方设有砂光运料上夹紧块,砂光运料上夹紧块安装于砂光运料压紧板上,砂光运料压紧板铰接于砂光运料压紧板支架上,砂光运料压紧板通过砂光运料夹紧气缸接头与砂光运料夹紧气缸相连接,右砂光运料支架外侧安装砂光运料电机,砂光运料电机上安装砂光运料主动同步轮,砂光运料主动同步轮通过砂光运料同步带与砂光运料从动同步轮相连接,砂光运料同步带与砂光运料移动轴承座相连接,砂光运料同步带一侧安装有两件砂光运料靠板,砂光运料同步带另一侧安装有砂光运料定位座,砂光运料定位座上安装有砂光运料定位丝,两件砂光运料靠板安装于砂光运料底板上,砂光运料底板上还安装有砂光运料上料气缸和砂光运料卸料气缸,砂光运料卸料气缸前方设有砂光运料卸料条;砂光组包括固定于底板的砂光支架,砂光支架上安装有砂光主动轮、上砂光轮和下砂光轮,砂光主动轮套设于砂光电机上,上砂光轮和下砂光轮之间设有砂光缓冲装置,砂光缓冲装置包括砂光靠板,砂光靠板固定于砂光支撑板上,砂光支撑板内侧设有砂光弹性支架,砂光弹性支架内侧两端安装有砂光直线轴承座,砂光直线轴承座内侧设有砂光气缸板,砂光气缸板上安装砂光气缸,砂光弹性支架上设有砂光弹性支架销轴,砂光气缸板上下两侧设有砂光调节座。

所述砂光运料靠板端部安装砂光运料扶正块,砂光运料卸料气缸通过砂光运料卸料气缸板固定在砂光运料底板的侧面,砂光运料上料气缸通过砂光运料上料气缸板固定在砂光运料底板的后端,砂光运料底板通过砂光运料底板支架固定于底板上,砂光电机固定于砂光电机板上,砂光电机板上下各安装一个砂光电机板压板,砂光电机板端部安装有砂光顶紧弹簧座,砂光顶紧弹簧座内安装有砂光顶紧弹簧杆,砂光顶紧弹簧杆穿过砂光顶紧弹簧杆调节座,砂光顶紧弹簧杆上设有砂光顶紧弹簧,上砂光轮内部设有砂光轮轴,砂光轮轴安装于砂光轮支架上,砂光轮支架插入砂光轮支架座的内孔内,砂光支架四周安装有砂光护罩,砂光护罩上安装砂光护罩锁扣,砂光支架下方安装有砂光调节板。

本发明的有益效果是:可一次性将挤光、冲孔、切槽、钻铰孔、攻丝、去毛刺和砂光工序集中在一台机器上完成,产品的加工精度得到了提高,降低了生产成本,提高了生产效率;挤光工序采用多道挤光模,每道挤光模内的挤光刃刃口尺寸呈从大到小的规律排布,这种分级排列、层层递进的排布方式使压铸锁体的加工精度和光洁度都得到了较大提升。

(四) 附图说明

下面结合附图对本发明作进一步的说明。

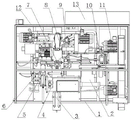

附图1为本发明的立体结构示意图;

附图2为附图1的俯视结构示意图;

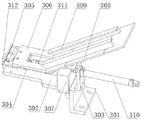

附图3为本发明的进料部结构示意图;

附图4为本发明的挤光部立体结构布置图;

附图5为附图4的剖视结构示意图;

附图6为本发明的挤光模结构示意图一;

附图7为本发明的挤光模结构示意图二;

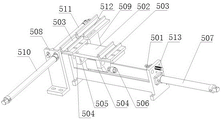

附图8为本发明的冲孔运料部结构示意图;

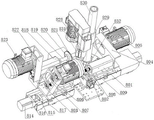

附图9为本发明的冲孔部结构示意图;

附图10为本发明的切槽运料部结构示意图;

附图11为本发明的切槽运料夹具座立体结构示意图;

附图12为本发明的切槽钻铰孔攻丝部结构示意图;

附图13为本发明的钻铰孔组结构示意图;

附图14为本发明的切槽组结构示意图;

附图15为本发明的去毛刺部结构示意图一;

附图16为本发明的去毛刺部结构示意图二;

附图17为本发明的去毛刺锁体定位块安装结构示意图;

附图18为本发明的转运机械手部结构示意图;

附图19为本发明的砂光运料组结构示意图;

附图20为本发明的砂光组结构示意图;

附图21为本发明的砂光靠板安装结构示意图;

附图22为本发明的压铸锁壳结构示意图;

图中,1机架,2底板,3进料部,4挤光部,5冲孔运料部,6冲孔部,7切槽运料部,8切槽钻铰孔攻丝部,9去毛刺部,10转运机械手部,11砂光部,12围栏,13控制箱,14外壳,15弹子孔,16中槽,17锁芯孔,18丝孔,19端面,301进料垫板,302进料支架,303进料气缸固定板,304进料滑块座,305进料座,306进料锁体托板,307料架支架,308进料板,309进料条,310进料气缸,311进料浮动接头,312进料限位块,401挤光左支架,402挤光右支架,403挤光支架顶板,404挤光导柱,405挤光导向套,406挤光移动板,407挤光顶杆,408挤光油缸,409挤光模,410挤光模镶块,411挤光导向块座,412挤光导向块,413推废屑气缸,414推废屑板,415推废屑导向柱,416推废屑块,417挤光连接柱,501冲孔运料支架,502冲孔运料移动板,503冲孔运料夹具,504冲孔运料轴承座,505冲孔运料直线轴承,506冲孔运料浮动接头,507冲孔运料气缸,508推料气缸座,509传递夹具支架,510推料气缸,511转运气缸,512传递夹具,513冲孔运料缓冲器,601左冲孔支架,602右冲孔支架,603冲孔导柱,604冲孔移动板,605冲孔油缸接头压块,606冲孔油缸接头,607冲孔油缸,608冲钉座,609冲钉座压板,610冲钉,611冲孔夹具座,612冲孔锁体定位座,613冲孔弹出气缸座,614冲孔弹出气缸,701切槽运料底板,702切槽运料传动电机座,703切槽运料丝杆轴承座,704切槽运料传动电机,705切槽运料丝杆,706切槽运料丝杆螺母座,707切槽运料移动板,708切槽运料夹具座,709切槽运料夹具镶块座,710切槽运料夹紧块,711切槽运料夹紧块镶块,712切槽运料夹紧气缸,713切槽运料夹紧块压板,714切槽运料前护罩一,715切槽运料后护罩一,716切槽运料前护罩二,717切槽运料前护罩三,718切槽运料后护罩二,719切槽运料后护罩三,720切槽运料前护罩支架,721切槽运料后护罩支架,801钻铰孔主轴座,802钻铰孔主轴,803钻铰孔主轴同步轮,804钻铰孔电机架,805钻铰孔电机,806钻铰孔电机同步轮,807钻铰孔同步带,808钻铰孔主轴压盖,809钻铰孔主轴座垫板,810钻铰孔移动板,811钻铰孔主轴座微调板,812钻铰孔丝杆螺母座,813钻铰孔丝杆,814钻铰孔传动电机,815钻铰孔传动电机座,816钻铰孔底板,817钻铰孔移动方轨,818切槽主轴座,819切槽主轴,820切槽刀套,821切槽刀,822切槽电机架,823切槽电机,824切槽加高座上板,825切槽加高座下板,826切槽调节座,827切槽调节丝,828攻丝电机,829攻丝导套,830攻丝导柱,831攻丝上下移动油缸,832攻丝上下移动导套,901左去毛刺支架,902右去毛刺支架,903去毛刺移动板,904去毛刺导柱,905去毛刺气缸,906去毛刺座,907去毛刺座压板,908去毛刺针,909去毛刺夹具座,910去毛刺卸料底板,911去毛刺方轨,912去毛刺定位气缸板,913去毛刺定位气缸,914去毛刺定位气缸座,915去毛刺锁体定位块,916去毛刺定位支架,917去毛刺定位块,918去毛刺卸料浮动接头,919去毛刺卸料气缸,920去毛刺卸料条,921去毛刺卸料条支架,922去毛刺限位板,1001取料机械手支架,1002取料机械手左右移动底板,1003取料机械手左右移动方轨,1004取料机械手上下移动底板,1005取料机械手左右移动气缸,1006取料机械手上下移动气缸板,1007取料机械手上下移动气缸,1008取料机械手旋转气缸支架,1009取料机械手旋转气缸,1010取料机械手取料气缸,1011取料机械手取料夹爪,1101左砂光运料支架,1102右砂光运料支架,1103砂光运料移动轴承座,1104砂光运料光轴,1105砂光运料移动底板,1106砂光运料下夹紧块,1107砂光运料上夹紧块,1108砂光运料压紧板,1109砂光运料压紧板支架,1110砂光运料夹紧气缸接头,1111砂光运料夹紧气缸,1112砂光运料电机,1113砂光运料主动同步轮,1114砂光运料同步带,1115砂光运料从动同步轮,1116砂光运料靠板,1117砂光运料定位座,1118砂光运料定位丝,1119砂光运料底板,1120砂光运料上料气缸,1121砂光运料卸料气缸,1122砂光运料卸料条,1123砂光支架,1124砂光主动轮,1125上砂光轮,1126下砂光轮,1127砂光电机,1128砂光靠板,1129砂光支撑板,1130砂光弹性支架,1131砂光直线轴承座,1132砂光气缸板,1133砂光气缸,1134砂光弹性支架销轴,1135砂光调节座,1136砂光运料扶正块,1137砂光运料卸料气缸板,1138砂光运料上料气缸板,1139砂光运料底板支架,1140砂光电机板,1141砂光电机板压板,1142砂光顶紧弹簧座,1143砂光顶紧弹簧杆,1144砂光顶紧弹簧杆调节座,1145砂光顶紧弹簧,1146砂光轮轴,1147砂光轮支架,1148砂光轮支架座,1149砂光护罩,1150砂光护罩锁扣,1151砂光调节板。

(五) 具体实施方式

附图为本发明的一种具体实施例。该实施例包括机架1以及安装在其底板2上的进料部3、挤光部4、冲孔运料部5、冲孔部6、切槽运料部7、切槽钻铰孔攻丝部8、去毛刺部9、转运机械手部10和砂光部11。进料部3布置在机架1前方挤光部4的下方,其进料条309伸出机架1外少许,冲孔运料部5布置在进料部3和冲孔部6之间,在切槽运料部7的两边分别布置有钻铰孔组件、切槽组件和攻丝组件,挤光部4的后侧安装有去毛刺部9,在机架1的最右边安装有转运机械手部10和砂光部11。

进料座305上开有与压铸锁体外形轮廓类似的槽口,进料座305下部装在进料滑块座304上,进料滑块座304下部装有一套滑块和方轨,滑块可在方轨上进行滑动,方轨下安装在进料支架302上,进料座305后端连接有进料锁体托板306,进料锁体托板306上方布置有进料板308和装在进料板308上的两个相对布置的进料条309,每个进料条309后端加工有两个螺纹,对应于进料板308上加工的四个槽口,直角形状的进料支架302后端还安装有安装有料架支架307,料架支架307上部安装进料板308,直角形状的进料支架302一条较短直角边与固定在底板2上的进料垫板301固定在一起,进料垫板301上加工有两条长条槽,与进料支架302短边的两个螺纹孔位置对应,因而进料支架302可在进料垫板301上进行上下调节,进料垫板301上还安装有进料气缸固定板303,进料气缸固定板303上固定有一件进料气缸310,进料气缸310的气缸杆与进料滑块座304通过进料浮动接头311连在一起。上述进料部分动作步骤如下,初始状态,进料气缸310的气缸杆处于收回状态,此时与气缸杆连接的进料滑块座304和固定在进料滑块座304上的进料座305处于进料部分的后端,由于进料板308安装好后与水平面具有一定斜度,在重力作用下进料条309内的锁体掉落在进料座305的槽口内,同时进料条309内的其余锁体压在进料座305的槽口内,当进料气缸310的气缸杆伸出时,进料滑块座304和固定在进料滑块座304上的进料座305处于进料部分的前端,此时进料座305内的锁体、挤光导向块412、挤光顶杆407三者处于同一轴线,由于进料锁体托板306一端固定在进料座305上且此进料锁体托板306足够长,进料座305前移时,进料锁体托板306在进料的全行程内始终能托住进料条309内的其余锁体,直至进料座305再次回退至初始位置,下一个锁体再次掉落在进料座305内的槽口内。

挤光部4两边的挤光左支架401和挤光右支架402通过安装在其上方的挤光支架顶板403连接一起,从而形成一个龙门框架,挤光移动板406位于龙门框架的中部,挤光移动板406上装配有三件导向套,每个导向套内部装有一根挤光导柱404,此挤光导柱404的两端分别固定在龙门框架的两端,龙门框架的两端还连接有三根挤光连接柱417,以增强龙门框架的强度。另外,挤光移动板406一面的挤光顶杆座上还固设有与锁体形状类似的挤光顶杆407,挤光顶杆407的两边还安装有两根挤光导杆,挤光顶杆407和挤光导杆一端均固定在挤光顶杆座上,挤光移动板406的另一面中间安装有两个挤光油缸接头压盖,挤光油缸接头压盖将挤光油缸接头压紧在挤光移动板406的面上,与挤光油缸接头连接的挤光油缸408固定在龙门框架的右侧。另外,龙门框架的左侧安装有多道挤光模409,挤光模409中间加工有与压铸锁体形状类似的挤光刃,挤光刃为镶块式结构,镶块的材料为硬质合金料,镶块周边的材料为CR12料,挤光刃的形状与锁体外形轮廓类似,另外,多道挤光模409的挤光刃内部尺寸从右往左逐渐变小,从而将挤光余量层层分布,逐级递减,以减轻挤光阻力和提高锁体表面光洁度,每道挤光模409的侧面还开有槽口,槽口的两边加工有V型的尖状突起,挤光模409上还安装有挤光导向块412和挤光导向块座411,此挤光导向块412可在挤光顶杆407推进时,限制挤光顶杆407的摆动幅度,使挤光动作更为稳定。龙门框架上部还装配有固定在龙门框架上部的推废屑气缸413,推废屑气缸413连接有推废屑板414,推废屑板414左右侧装配有推废屑导向柱415,推废屑导向柱415穿过固定在龙门框架上的两个直线轴承座,推废屑板414上还装有包含多个推废屑片的山字形结构的推废屑块416,推废屑块416上的每个推废屑片分别插入挤光模409上的槽口内。挤光部分的工作步骤为,进料部分送来的锁体,存放在进料座305内,此锁体与挤光顶杆407和挤光模409的挤光刃处于同一轴线上,当挤光油缸408的杆伸出时,与挤光油缸408连接的挤光移动板406向左移动,固定在挤光移动板406上的挤光顶杆407将进料座305内的锁体推入龙门框架左侧的挤光导向块412内,经过多道挤光模409从龙门框架左侧出来后掉落在冲孔运料部5的冲孔运料夹具503上,挤光顶杆407回退后,挤光模409上方的推废屑块416下移插入挤光模409,将挤光时产生的废料推出,由于挤光模409侧面的槽上加工有V型刃,可将废屑撕裂,从而使废屑更容易排出。

冲孔运料部5的冲孔运料支架501一端安装有冲孔运料气缸507,冲孔运料支架501的另一端安装有冲孔运料缓冲器513,冲孔运料支架501上面布置有冲孔运料移动板502,冲孔运料移动板502前后分别装配有一件冲孔运料夹具503,冲孔运料夹具503上加工有与锁体外形类似的槽口和两个长条槽,冲孔运料移动板502下安装有两件冲孔运料轴承座504,每件冲孔运料轴承座504上加工有两件冲孔运料直线轴承505,冲孔运料直线轴承505内装配有导柱,两根导柱的两端分别固定在冲孔运料支架501两侧面上,冲孔运料支架501的两侧面一端安装有冲孔运料气缸507,两端装有冲孔运料缓冲器513,冲孔运料气缸507的气缸杆通过冲孔运料浮动接头506与其中一件冲孔运料轴承座504连接,冲孔运料支架501的两边还布置有传递夹具512和推料气缸座508,推料气缸座508上安装有推料气缸510和转运气缸511,推料气缸510可将冲孔运料夹具503内的锁体推入切槽运料部7的切槽运料夹具座708内,转运气缸511可将切槽运料部7的切槽运料夹具座708内锁体推入去毛刺部9的去毛刺夹具座909。此冲孔运料部5具体动作如下,初始状态,冲孔运料气缸507气缸杆处于回退状态,冲孔运料移动板502位于前端,此时两件冲孔运料夹具503内的锁体分别与冲孔部6的冲孔夹具座611和挤光部4的挤光模409内的锁体对齐,冲孔运料气缸507气缸杆伸出时,冲孔运料移动板502位于后端,此时两件冲孔运料夹具503内的锁体分别与冲孔部6的冲孔夹具座611和冲孔运料部5的传递夹具512内的锁体对齐。

冲孔部6含有两个通过四根冲孔导柱603连接一起的左冲孔支架601和右冲孔支架602上,安装在冲孔支架中间的冲孔移动板604上的四角各加工有一个圆孔,圆孔内各装入一件直线轴承,每个轴承内套设有一根冲孔导柱603,冲孔导柱603的两边分别固定在两侧的冲孔支架上,冲孔移动板604的一面安装的冲孔油缸接头压块605将固定在右冲孔支架602的冲孔油缸607的冲孔油缸接头606压紧在冲孔移动板604上,冲孔移动板604另一面装有冲钉座608,冲钉座608两边加工有台阶,每个台阶上固定有冲钉座压板609,冲钉座压板609与台阶接触处加工有缺口,此缺口压在冲钉座608的台阶上,冲钉座608可在冲钉座压板609内进行滑动,该冲钉座608上的一面加工有贯通的沟槽,沟槽内加工有孔距均分的圆孔,每个圆孔内均装配一件冲钉610,冲钉610的大头端在冲钉座608的沟槽中,左冲孔支架601内侧面安装有冲孔夹具座611,冲孔夹具座611内加工有与压铸锁体外形轮廓接近的槽型,冲孔夹具座611侧面安装有冲孔锁体定位座612,冲孔锁体定位座612可在冲孔夹具座上611调节,此冲孔锁体定位座612为直角状,其中较短的直角边插入冲孔夹具座611侧面的缺口内,安装冲孔夹具座611的左冲孔支架601侧面上还安装有冲孔弹出气缸座613,此冲孔弹出气缸座613上安装有冲孔弹出气缸614,调整后冲孔弹出气缸614的气缸杆正对压铸锁体两个直边的中心区域,此气缸杆伸出时可将冲孔夹具座611内的锁体推入冲孔运料部5的冲孔运料夹具503内。冲孔部6的动作过程为,从冲孔运料夹具503送来的锁体进入冲孔夹具座611内,冲孔锁体定位座612的短边和锁体的一端面贴在一起,并保持一定的压紧力,此时,冲孔移动板604左移,安装在冲孔移动板604上的冲钉座608上的冲钉610插入锁体内,将锁体上的压铸弹子孔冲至合格尺寸。冲钉610回退后,冲孔弹出气缸614将锁体推入冲孔运料夹具503内。

切槽运料部7包括一套传动组件和一套夹具组件,切槽运料底板701的两端分别固定有一件切槽运料传动电机座702和一件切槽运料丝杆轴承座703,切槽运料传动电机座702上安装有切槽运料传动电机704,其输出轴上连接有联轴器,联轴器的另一端连接有切槽运料丝杆705,切槽运料丝杆705的另外一端装有轴承,轴承装入切槽运料丝杆轴承座703,切槽运料丝杆705的中间还安装有丝杆螺母,此丝杆螺母带有一个法兰,法兰面上加工有一圈孔,丝杆螺母外套设有切槽运料丝杆螺母座706,切槽运料丝杆螺母座706的一面加工有螺纹孔,每个螺纹孔与丝杆螺母上孔位对应。切槽运料丝杆螺母座706上端装配于切槽运料移动板707上。另外传动组件上还装配有二套防尘罩,切槽运料移动板707的两边分别安装有切槽运料前护罩一714和切槽运料后护罩一715,此切槽运料前护罩一714与切槽运料前护罩二716、切槽运料前护罩三717组成运料前护罩组件,切槽运料后护罩一715与切槽运料后护罩二718、切槽运料后护罩三719组成运料后护罩组件。切槽运料移动板707上固定有切槽运料夹具座708,切槽运料夹具座708的前端加工有比锁体槽口宽度稍大的槽口,以避让切槽刀具,切槽运料夹具座708的前端安装有切槽运料夹具镶块座709,此切槽运料夹具镶块座709为一面加工有凸凹相间卡台结构的硬料,凸凹相间的卡台与切槽运料夹具座708的卡台尺寸一致,两者过渡配合连接,切槽运料夹具镶块座709另一面为半圆弧,半圆弧的半径与压铸锁锁体的大圆弧半径相同,切槽运料夹具座708内部加工有凹槽,凹槽内装配有一件带有切槽运料夹紧块镶块711的切槽运料夹紧块710,切槽运料夹紧块710的上面安装有两件切槽运料夹紧块压板713,此切槽运料夹紧块压板713可避免切槽运料夹紧块710从切槽运料夹具座708内脱出,切槽运料夹紧块710一端与固定在切槽运料夹紧气缸712上的连接杆连接,连接杆圆周上加工有圆形凹槽,此凹槽卡入切槽运料夹紧块710一端的槽口内,切槽运料夹紧块710的另外一端固定有切槽运料夹紧块镶块711,两者之间通过燕尾槽结构卡在一起,切槽运料夹紧块镶块711的另外一面为类圆弧状,此圆弧半径与锁体一端的圆弧半径相同,切槽运料夹紧块镶块711两端的燕尾槽处加工有沉台,切槽运料夹紧块镶块711的外部宽度与切槽运料夹具座708的宽度相同,切槽运料夹紧块镶块711两沉台面的距离与切槽运料夹紧块710的宽度相同,装配在切槽运料夹紧块710燕尾槽旁边的螺栓可有效的避免切槽运料夹紧块镶块711从切槽运料夹紧块710内脱出,此镶块式结构使对不同规格的产品快速加工成为可能。

切槽钻铰孔攻丝部8包含切槽组件、钻铰孔组件和攻丝组件三部分,两套钻铰孔组件安装在切槽运料部7的前端的两边,同时切槽运料部7后端两边还布置有一套切槽组件和一套攻丝组件,每套钻铰孔主轴座801的两端分别加工有台阶,每个台阶处各安装两件轴承,钻铰孔主轴座801的通孔内安装有一根钻铰孔主轴802,钻铰孔主轴802一端加工有带锥度的内孔,锥度内孔内装配有可以夹紧钻头和铰孔刀的夹头,钻铰孔主轴802另外一端的圆柱面上加工有键槽,套设在此圆柱面的钻铰孔主轴同步轮803也加工有同样大小的键槽,钻铰孔主轴802一端的最外部还加工有螺纹孔,螺纹孔外装有螺帽,此螺帽用于限制钻铰孔主轴同步轮803在钻铰孔主轴802上的轴向移动,钻铰孔主轴座801的一端面安装有用于防尘的钻铰孔主轴压盖808,钻铰孔主轴座801的另一端安装有钻铰孔电机架804,两个钻铰孔组件的钻铰孔电机架804相对钻铰孔主轴座801的安装角度略有不同,结构并无本质区别,钻铰孔电机架804上端的电机板上安装一台钻铰孔电机805,钻铰孔电机805上的钻铰孔电机同步轮806与钻铰孔主轴802上的钻铰孔主轴同步轮803通过一根钻铰孔同步带807连接一起,安装在钻铰孔电机架804上的电机板上加工有四道长条槽,对应位置的钻铰孔电机架804上分别加工有螺纹孔,电机板可在钻铰孔电机架804上滑动,进而,调整钻铰孔电机同步轮806和钻铰孔主轴同步轮803的中心距增大后,可将钻铰孔同步带807涨紧,钻铰孔主轴座801下方固定在钻铰孔主轴座垫板809上,此钻铰孔主轴座垫板809下方固定在钻铰孔移动板810上,两者之间安装有导向键,在钻铰孔移动板810的两边还各安装一件钻铰孔主轴座微调板811,调整钻铰孔主轴座微调板811即可调整钻铰孔主轴座801相对钻铰孔移动板810的位置,从而使两个钻铰孔组件的主轴中心线重合,每套钻铰孔移动板810的下方均安装有钻铰孔传动电机814,此钻铰孔传动电机814通过钻铰孔传动电机座815固定在钻铰孔底板816上,钻铰孔传动电机814输出轴上连接有联轴器,联轴器的另一端连接有钻铰孔丝杆813,钻铰孔丝杆813中间的丝杆螺母套设有钻铰孔丝杆螺母座812,钻铰孔丝杆螺母座812的上面安装在钻铰孔移动板810上。攻丝组件采用通用动力头,动力头上安装有位置可调整的钻孔臂,钻孔臂上装夹有攻丝主轴,攻丝主轴可进行上下移动和左右摆动调整以使攻丝主轴的中心线与锁体上螺纹底孔的轴线重合。切槽组件的切槽主轴座818内安装有一根切槽主轴819,切槽主轴819的一端安装有切槽刀821,切槽刀821的两边各装配有若干切槽刀套820,切槽主轴819的圆周面上加工有键槽,键槽内安装有键条,同时,上述的切槽刀821和切槽刀套820内也加工有相同宽度尺寸的键槽,更换不同宽度的切槽刀套820可以调整切槽刀套820在切槽主轴819上轴向位置,切槽主轴座818的下部安装在切槽加高座上板824上,切槽加高座上板824下与下面的切槽加高座下板825通过燕尾结构连接。此切槽钻铰孔攻丝部分的动作步骤为,冲孔运料夹具503内的锁体经过传递夹具512进入切槽运料夹具座708的夹具镶块和夹紧镶块中间的空间,接着,切槽运料夹紧气缸712的气缸杆伸出,夹紧镶块和夹具镶块靠近,两者将其中间的压铸锁体夹紧,然后,整套夹具被输送至后端的切槽组件位置执行切槽动作,同步执行的还有攻丝动作,两者互不干扰,攻丝和切槽工序完成后,整套夹具返回至钻铰孔位置处,两个钻铰孔主轴802同时相向移动,将压铸锁体两端的锁芯孔加工至合格尺寸,然后,夹具内的锁体继续回退至与去毛刺部9的去毛刺夹具槽型轴线重合的位置,转运气缸511的气缸杆伸出将切槽运料夹具座708内的锁体推入去毛刺夹具座909内,再次,整套夹具返回至初始工作位置执行下一个工作循环。

去毛刺部9包含左去毛刺支架901和右去毛刺支架902,两个去毛刺支架中间安装有去毛刺移动板903,去毛刺移动板903上加工有三个圆孔,每个圆孔内装有一件直线轴承,每件直线轴承内穿过一根去毛刺导柱904,去毛刺导柱904的两端固定在左去毛刺支架901和右去毛刺支架902上,去毛刺移动板903的一面的中间部位装有去毛刺座906和去毛刺座压板907,去毛刺座906两端加工有凸台,去毛刺座压板907上加工有缺口,去毛刺座906的两边凸台上各安装有一件去毛刺座压板907,松开去毛刺座压板907上固定螺丝,去毛刺座906可在两个去毛刺座压板907内滑动调整,去毛刺座906的一面还加工有一条贯通的槽,此槽内加工有间距相等的去毛刺针908,去毛刺针908的一端带有凸台,装配后,去毛刺针908的凸台位于去毛刺座906的槽口内且去毛刺针908的凸台的端面与去毛刺座906的端面平齐,去毛刺移动板903的另一面安装有两件去毛刺气缸接头压板,此去毛刺气缸接头压板将固定在右去毛刺支架902上的去毛刺气缸905的接头压紧在去毛刺移动板903的面上,左去毛刺支架901的一个侧面上安装有去毛刺夹具座909,此去毛刺夹具座909内部开有与压铸锁体外形轮廓接近的槽型,此去毛刺夹具座909的一边还加工一条半通的长条槽,另外,左去毛刺支架901和右去毛刺支架902上连接有去毛刺卸料底板910,此去毛刺卸料底板910为T型,去毛刺卸料底板910的一条边固定在两边的去毛刺支架上,另外一边悬空,此去毛刺卸料底板910上安装有一件去毛刺方轨911,去毛刺方轨911上装有一件滑块,滑块上固定有去毛刺定位气缸板912,去毛刺定位气缸板912上的一边安装有去毛刺定位气缸913,去毛刺定位气缸913的另一面装有去毛刺定位气缸座914,去毛刺定位气缸座914内部装有去毛刺锁体定位块915,去毛刺锁体定位块915前端加工有一段凸台,此凸台部分可插入压铸锁体的中槽内,去毛刺锁体定位块915截面为凸凹相间的轮廓,去毛刺定位气缸座914内也加工有同样的凸凹相间的轮廓,两者配合在一起进行滑动,去毛刺锁体定位块915一个侧面上还装配有去毛刺定位支架916和去毛刺定位块917,此去毛刺定位支架916为直角状,其一边加工有槽口,槽内加工长条槽,去毛刺定位块917装配在去毛刺定位支架916的槽口内,另外,去毛刺卸料气缸919的气缸杆与去毛刺定位气缸板912通过去毛刺卸料浮动接头918进行连接,右去毛刺支架902上还安装有去毛刺卸料条920,此料条截面为平底的U型,其一端槽口内部宽度略大于锁体高度尺寸,另一端槽口内部宽度略大于锁体直径尺寸,料条的一边为直边,另一边起端和终端角度相差90度,料条的终端为封闭状,终端的两端开有供取料机械手取料气缸1010的取料机械手取料夹爪1011通过的缺口。去毛刺部分工作过程如下,初始状态,去毛刺定位气缸913的气缸杆处于收回状态,去毛刺卸料气缸919的气缸杆处于伸出状态,此时,去毛刺定位块917尚未进入去毛刺夹具座909,从切槽运料夹具座708送来的锁体进入去毛刺夹具座909内并靠去毛刺定位块917进行轴向定位,接着,去毛刺移动板903向去毛刺夹具座909移动,去毛刺针908插入锁体的弹子孔15,将钻铰孔工序加工后翻入弹子孔15内的毛刺去除,去毛刺针908回退后,去毛刺定位块917下行并插入锁体的中槽内,接着,去毛刺卸料气缸919的气缸杆收回,插入锁体中槽的去毛刺定位块917将锁体拉入去毛刺卸料条920内。

转运机械手部10包含有一套左右移动的组件和一套上下移动的组件,取料机械手支架1001安装在底板2上,取料机械手支架1001最上端固定有取料机械手左右移动底板1002,此取料机械手左右移动底板1002与取料机械手支架1001为90度角,取料机械手支架1001上还安装有取料机械手左右移动方轨1003,取料机械手左右移动方轨1003上套设有滑块,滑块上固定有取料机械手上下移动底板1004,取料机械手上下移动底板1004上安装有取料机械手上下移动气缸板1006, 取料机械手上下移动气缸板1006上装有取料机械手上下移动气缸1007,取料机械手上下移动气缸1007的气缸杆通过浮动接头与取料机械手旋转气缸支架1008连接,取料机械手旋转气缸支架1008为直角状,其一面安装有可上下移动的滑块,另一面安装有取料机械手旋转气缸1009,取料机械手旋转气缸1009前端装有取料机械手取料气缸1010,取料机械手取料气缸1010的取料机械手取料夹爪1011可做手指夹紧动作。此转运机械手部分的动作步骤为,初始状态,取料机械手左右移动气缸1005处于收回状态,此时取料机械手取料夹爪1011处于去毛刺卸料条920终端的缺口处,去毛刺卸料条920的槽内装有压铸锁体,取料机械手取料夹爪1011处于张开状态,转运机械手开始工作后,取料机械手上下移动气缸1007的气缸杆伸出,取料机械手取料气缸1010下移至锁体处后闭合取料机械手取料夹爪1011将锁体夹紧,取料机械手上下移动气缸1007回退,取料机械手左右移动气缸1005伸出,同时取料机械手旋转气缸1009执行旋转动作,将锁体翻转90度,此时141取料机械手上下移动底板1004行进到左右移动的尽头,取料机械手取料夹爪1011上的锁体下方正对两个砂光运料靠板1116的中间的槽,此时取料机械手上下移动气缸1007伸出至行程终了,取料机械手取料夹爪1011松开,取料机械手取料夹爪1011夹持的锁体掉落在两个砂光运料靠板1116的中间的槽内。

砂光部11包含砂光组件和砂光运料组件,两套砂光组件对称布置,每套砂光组件都包含有一件砂光支架1123,砂光支架1123上安装有砂带,砂带呈三角形状,三个角分别装有三个支撑轮,一个角的大支撑轮为砂光主动轮1124,此砂光主动轮1124套设在砂光电机1127上,砂光电机1127固定在砂光电机板1140上,砂光电机板1140贴合在砂光支架1123上,在砂光支架1123对应的位置开有电机避让孔,电机悬伸在砂光支架1123后端,在砂光电机板1140的上下各安装一件砂光电机板压板1141,砂光电机板压板1141上开有台阶,砂光电机板1140可在砂光电机板压板1141内左右调节,砂光电机板1140的一端还装有砂光顶紧弹簧座1142,砂光顶紧弹簧座1142内装有砂光顶紧弹簧杆1143,砂光顶紧弹簧杆1143的另一端装在与其为螺纹连接的砂光顶紧弹簧杆调节座1144上,砂光顶紧弹簧杆1143的外面套有砂光顶紧弹簧1145,在砂光顶紧弹簧1145的作用下,砂光电机板1140保持一个向右的推力,砂带涨紧,旋转砂光顶紧弹簧杆1143砂光电机板1140向左移动,砂带松开,可方便的对磨损的砂带进行更换。砂带的下部的一个角上装有下砂光轮1126,下砂光轮1126内部两端各装有一件轴承,轴承内部装有从动支撑轴,此从动轮轴固定在砂光支架1123上,砂带的上部的一个角上也装有一件上砂光轮1125,此上砂光轮1125内部的砂光轮轴1146两边各安装一件卡簧,固定在上砂光轮1125内两轴承的轴向位置,此根砂光轮轴1146的两端加工成扁平状,此扁平部位与砂光轮支架1147的U型部分的两边槽口配合,砂光轮支架1147的另一端为圆柱,此圆柱插入砂光轮支架座1148的内孔内,砂光轮支架1147可相对砂光轮支架座1148转动,砂光轮支架座1148上加工有两个螺纹孔,螺纹孔上装有螺栓,将调整后的砂光轮支架1147固定,这样做的目的是,砂带在三个支撑轮的侧面旋转后,砂带容易沿支撑轮的轴向串动,松开砂光轮支架座1148上的螺栓后,砂光轮支架1147可相对砂光轮支架座1148进行旋转微调,可将砂带在支撑轮的位置调至最佳。另外,砂光支架1123侧边的中部安装有砂光缓冲装置,砂光缓冲装置前端装有砂光靠板1128,砂光靠板1128的一面与砂带内面贴齐,另一面固定在砂光支撑板1129上,砂光支撑板1129的中间加工有沉孔,沉孔内套有弹簧,弹簧的另一端安装在砂光弹性支架1130一面的沉孔内,砂光弹性支架1130沉孔上还加工有螺纹孔,螺纹孔内装配有螺栓,螺栓的两边还安装两件砂光直线轴承座1131,每件砂光直线轴承座1131内各安装一件直线轴承,直线轴承内装有光轴,此光轴的一端固定在砂光气缸板1132上,另一端固定在砂光支撑板1129上,砂光气缸板1132上安装有砂光气缸1133,砂光气缸1133的气缸杆内装有螺栓,此结构的动作步骤为,初始状态,砂光气缸1133的气缸杆伸出,其上的螺栓与砂光弹性支架1130面上的螺栓接触,此时砂光支撑板1129与砂光弹性支架1130之间的缝隙变小,砂光主动轮1124与砂带脱离接触,当从砂光运料上夹紧块1107内送来的锁体进入砂光范围时,砂光气缸1133的气缸杆收回,在弹簧的作用,砂光支撑板1129与砂光弹性支架1130之间的缝隙变大,砂光靠板1128与砂带接触,在弹簧的压力下,砂光靠板1128将砂带压紧在锁体的两个端面19上进行砂磨作业。另外,砂光支架1123的四周装有砂光护罩1149,砂光护罩1149的下部为出风口,出风口外接软管,软管另一端连接有抽风机,可将砂光产生的粉尘进行收集,砂光护罩1149的外部装有盖板,砂光护罩锁扣1150将盖板与砂光护罩1149固定在一起,从而保证砂光护罩1149内部的密封性,另外,砂光支架1123下还装有砂光调节板1151,此砂光调节板1151上装有销轴,围绕此销轴加工有四条弧形槽,松开槽内的螺栓,砂光调节板1151可在底板2上略微转动,此结构可使砂光时砂光靠板1128与锁体两端面接触良好。砂光运料组件包含左砂光运料支架1101和右砂光运料支架1102,两件运料支架中间布置有两件砂光运料移动轴承座1103,每个砂光运料移动轴承座1103内装有两件直线轴承,每个直线轴承内装有一件砂光运料光轴1104,砂光运料光轴1104的两端分别固定在两个砂光运料支架上,砂光运料移动轴承座1103上方安装在砂光运料移动底板1105上, 砂光运料移动底板1105上装有砂光运料下夹紧块1106、砂光运料压紧板支架1109和砂光运料夹紧气缸1111,砂光运料压紧板支架1109布置在中间位置,砂光运料压紧板支架1109的上方安装有砂光运料压紧板1108,砂光运料压紧板1108的一端安装有砂光运料上夹紧块1107的上半部分,另一边装有砂光运料夹紧气缸接头1110,砂光运料压紧板1108与砂光运料压紧板支架1109通过销轴连接,砂光运料夹紧气缸接头1110装销轴处加工有长条槽,砂光运料夹紧气缸接头1110的下方为螺纹杆,螺纹杆装入砂光运料夹紧气缸1111的气缸杆内,右砂光运料支架1102的一端侧面安装有砂光运料电机板,此砂光运料电机板上装有砂光运料电机1112,砂光运料电机1112上安装有砂光运料主动同步轮1113,左砂光运料支架1101上安装一件砂光运料从动同步轮1115,两同步轮之间连接有砂光运料同步带1114,砂光运料同步带压板将砂光运料同步带1114压装在砂光运料移动轴承座1103下方的槽口内。砂光运料电机1112旋转带动砂光运料同步带1114移动,从而带动砂光运料移动轴承座1103在砂光运料光轴1104上进行移动,上述砂光运料同步带1114的两侧还分别安装有两件砂光运料靠板1116和一件砂光运料定位座1117,砂光运料定位座1117上装有砂光运料定位丝1118,两件砂光运料靠板1116固定在下方的砂光运料底板1119上,此砂光运料底板1119上加工有长槽,其中一件砂光运料靠板1116固定在砂光运料底板1119上,另一件砂光运料靠板1116可在砂光运料底板1119进行微调,从而使间隙略大于锁体的直径,每个砂光运料靠板1116的端部安装有一件砂光运料扶正块1136,另外,砂光运料底板1119上还安装一根砂光运料卸料气缸1121和一根砂光运料上料气缸1120,其中砂光运料卸料气缸1121通过砂光运料卸料气缸板1137固定在砂光运料底板1119的侧面,砂光运料上料气缸1120则通过砂光运料上料气缸板1138固定在砂光运料底板1119的后端。

砂光运料组件的动作顺序为,初始位置,砂光运料上夹紧块1107槽口内的锁体与两个砂光运料靠板1116之间的锁体对齐,然后,砂光运料上料气缸1120的气缸杆伸出,将砂光运料靠板1116内的锁体推入砂光运料上夹紧块1107内,锁体的另一端与砂光运料定位丝1118的端面贴齐,接着,砂光运料夹紧气缸1111的气缸杆伸出,砂光运料上夹紧块1107下压,将锁体压紧,然后,锁体被输送到两个砂带之间停下,然后砂光气缸1133的气缸杆收回,在弹簧作用下,砂光靠板1128将砂带压紧在锁体的端面19上砂光,砂光完成后,砂光运料上夹紧块1107内的锁体回退至和砂光运料卸料条1122槽口对齐的位置,此时,砂光运料卸料气缸1121的气缸杆伸出,将锁体推入砂光运料卸料条1122内,砂光运料卸料条112内的锁体排成一字形被逐个推出机器外。

Claims (10)

1.一种压铸锁壳组合自动加工机床,包括机架(1),机架(1)上安装有底板(2),其特征是:所述底板(2)前部安装有进料部(3),进料部(3)上方设有挤光部(4),挤光部(4)外侧设有冲孔运料部(5),冲孔运料部(5)外侧设有冲孔部(6),冲孔运料部(5)侧边设有切槽运料部(7),切槽运料部(7)后端两侧安装有切槽钻铰孔攻丝部(8),切槽运料部(7)前端侧面设有去毛刺部(9),去毛刺部(9)外侧设有转运机械手部(10),转运机械手部(10)外侧设有砂光部(11)。

2.根据权利要求1所述的压铸锁壳组合自动加工机床,其特征是:所述进料部(3)包括安装于底板(2)上的进料垫板(301),进料垫板(301)一侧安装进料支架(302),进料垫板(301)另一侧安装有进料气缸固定板(303),进料支架(302)上安装有进料滑块座(304),进料滑块座(304)上安装进料座(305),进料座(305)后端连接有进料锁体托板(306),进料支架(302)后端安装有料架支架(307),料架支架(307)上部安装有进料板(308),进料板(308)上安装有两个进料条(309),进料气缸固定板(303)上安装有进料气缸(310),进料气缸(310)通过进料浮动接头(311)与进料滑块座(304)相连接,进料支架(302)端部安装有进料限位块(312)。

3.根据权利要求1所述的压铸锁壳组合自动加工机床,其特征是:所述挤光部(4)包括安装于底板(2)上的挤光左支架(401)和挤光右支架(402),挤光左支架(401)和挤光右支架(402)之间连接挤光支架顶板(403),挤光左支架(401)和挤光右支架(402)之间连接有挤光导柱(404),挤光导柱(404)上套设有挤光导向套(405),挤光导向套(405)连接挤光移动板(406),挤光移动板(406)内侧安装挤光顶杆(407),挤光移动板(406)外侧连接挤光油缸(408),挤光左支架(401)内侧安装若干组挤光模(409),挤光模(409)中间加工有挤光模镶块(410),挤光模(409)上安装挤光导向块座(411),挤光导向块座(411)上安装挤光导向块(412),挤光模(409)上方设有固定于挤光左支架(401)内侧的推废屑气缸(413),推废屑气缸(413)连接推废屑板(414),推废屑板(414)两侧安装有固定于挤光左支架(401)的推废屑导向柱(415),推废屑板(414)上安装推废屑块(416),挤光左支架(401)和挤光右支架(402)之间还连接有挤光连接柱(417)。

4.根据权利要求1所述的压铸锁壳组合自动加工机床,其特征是:所述冲孔运料部(5)包括固定于底板(2)的冲孔运料支架(501),冲孔运料支架(501)上设有冲孔运料移动板(502),冲孔运料移动板(502)两端分别安装有一件冲孔运料夹具(503),冲孔运料移动板(502)下方安装有冲孔运料轴承座(504),冲孔运料轴承座(504)上加工有冲孔运料直线轴承(505),冲孔运料轴承座(504)通过冲孔运料浮动接头(506)连接冲孔运料气缸(507),冲孔运料支架(501)两侧分别布设有推料气缸座(508)和传递夹具支架(509),推料气缸座(508)上安装有推料气缸(510)和转运气缸(511),传递夹具支架(509)上安装有传递夹具(512),冲孔运料支架(501)两端安装有冲孔运料缓冲器(513)。

5.根据权利要求1所述的压铸锁壳组合自动加工机床,其特征是:所述冲孔部(6)包括安装于底板(2)上的左冲孔支架(601)和右冲孔支架(602),左冲孔支架(601)和右冲孔支架(602)之间连接冲孔导柱(603),冲孔导柱(603)上套设冲孔移动板(604),冲孔移动板(604)外侧通过冲孔油缸接头压块(605)将冲孔油缸接头(606)安装于冲孔移动板(604)上,冲孔油缸接头(606)连接冲孔油缸(607),冲孔移动板(604)内侧安装冲钉座(608),冲钉座(608)上下两端安装冲钉座压板(609),冲钉座(608)侧面安装有冲钉(610),左冲孔支架(601)内侧安装冲孔夹具座(611),冲孔夹具座(611)侧面安装冲孔锁体定位座(612),左冲孔支架(601)侧面还安装有冲孔弹出气缸座(613),冲孔弹出气缸座(613)上安装冲孔弹出气缸(614)。

6.根据权利要求1所述的压铸锁壳组合自动加工机床,其特征是:所述切槽运料部(7)包括安装于底板(2)上的切槽运料底板(701),切槽运料底板(701)两端分别固定有一件切槽运料传动电机座(702)和一件切槽运料丝杆轴承座(703),切槽运料传动电机座(702)上安装切槽运料传动电机(704),切槽运料传动电机(704)连接切槽运料丝杆(705),切槽运料丝杆(705)上安装有切槽运料丝杆螺母座(706),切槽运料丝杆螺母座(706)上端安装有切槽运料移动板(707),切槽运料移动板(707)上固定有切槽运料夹具座(708),切槽运料夹具座(708)前端安装有切槽运料夹具镶块座(709),切槽运料夹具座(708)的凹槽内安装有切槽运料夹紧块(710),切槽运料夹紧块(710)前端一体连接切槽运料夹紧块镶块(711),切槽运料夹紧块(710)后端连接切槽运料夹紧气缸(712),切槽运料夹紧块(710)上方安装有切槽运料夹紧块压板(713),切槽运料移动板(707)前后两端分别安装切槽运料前护罩一(714)和切槽运料后护罩一(715),切槽运料前护罩一(714)下方依次设有切槽运料前护罩二(716)和切槽运料前护罩三(717),切槽运料后护罩一(715)下方依次设有切槽运料后护罩二(718)和切槽运料后护罩三(719),切槽运料前护罩三(717)下部安装切槽运料前护罩支架(720),切槽运料后护罩三(719)下部安装切槽运料后护罩支架(721)。

7.根据权利要求1所述的压铸锁壳组合自动加工机床,其特征是:所述切槽钻铰孔攻丝部(8)包括钻铰孔组、切槽组和攻丝组,钻铰孔组包括置于切槽运料部(7)后端两侧的钻铰孔主轴座(801),钻铰孔主轴座(801)内安装有钻铰孔主轴(802),钻铰孔主轴(802)上安装有钻铰孔主轴同步轮(803),钻铰孔主轴座(801)上安装钻铰孔电机架(804),钻铰孔电机架(804)上安装有钻铰孔电机(805),钻铰孔电机(805)上的钻铰孔电机同步轮(806)与钻铰孔主轴同步轮(803)通过钻铰孔同步带(807)连接,钻铰孔主轴座(801)端面安装有用于防尘的钻铰孔主轴压盖(808),钻铰孔主轴座(801)固定于钻铰孔主轴座垫板(809)上,钻铰孔主轴座垫板(809)安装于钻铰孔移动板(810)上,钻铰孔移动板(810)两边各安装一件钻铰孔主轴座微调板(811),钻铰孔移动板(810)安装于钻铰孔丝杆螺母座(812)上,钻铰孔丝杆螺母座(812)安装于钻铰孔丝杆(813)上,钻铰孔丝杆(813)连接钻铰孔传动电机(814),钻铰孔传动电机(814)通过钻铰孔传动电机座(815)安装于钻铰孔底板(816)上,钻铰孔移动板(810)两端置于钻铰孔移动方轨(817)上,钻铰孔移动方轨(817)安装于钻铰孔底板(816)上,切槽组包括切槽主轴座(818),切槽主轴座(818)内安装有切槽主轴(819),切槽主轴(819)端部安装有切槽刀套(820),切槽刀套(820)上装配有切槽刀(821),切槽主轴座(818)上安装切槽电机架(822),切槽电机架(822)上安装切槽电机(823),切槽主轴座(818)固定于切槽加高座上板(824)上,切槽加高座上板(824)置于切槽加高座下板(825)上,切槽加高座下板(825)侧面安装切槽调节座(826),切槽调节座(826)上安装有与切槽加高座上板(824)连接的切槽调节丝(827),攻丝组包括攻丝电机(828),攻丝电机(828)通过攻丝导套(829)套设于攻丝导柱(830)上,攻丝电机(828)下方安装有攻丝上下移动油缸(831),攻丝上下移动油缸(831)通过攻丝上下移动导套(832)套设于攻丝导柱(830)上。

8.根据权利要求1所述的压铸锁壳组合自动加工机床,其特征是:所述去毛刺部(9)包括安装于底板(2)的左去毛刺支架(901)和右去毛刺支架(902),左去毛刺支架(901)和右去毛刺支架(902)之间设有去毛刺移动板(903),去毛刺移动板(903)套设于去毛刺导柱(904)上,去毛刺移动板(903)外侧连接去毛刺气缸(905),去毛刺移动板(903)内侧安装去毛刺座(906),去毛刺座(906)上下两端安装去毛刺座压板(907),去毛刺座(906)侧面安装有去毛刺针(908),左去毛刺支架(901)内侧安装去毛刺夹具座(909),左去毛刺支架(901)和右去毛刺支架(902)上方连接有去毛刺卸料底板(910),去毛刺卸料底板(910)上安装去毛刺方轨(911),去毛刺方轨(911)上安装去毛刺定位气缸板(912),去毛刺定位气缸板(912)上安装有去毛刺定位气缸(913),去毛刺定位气缸(913)侧面安装有去毛刺定位气缸座(914),去毛刺定位气缸座(914)内安装有去毛刺锁体定位块(915),去毛刺锁体定位块(915)侧面装配有去毛刺定位支架(916)和去毛刺定位块(917),去毛刺定位气缸板(912)通过去毛刺卸料浮动接头(918)与去毛刺卸料气缸(919)相连接,右去毛刺支架(902)侧面安装有去毛刺卸料条(920),去毛刺卸料条(920)下方安装有去毛刺卸料条支架(921),去毛刺卸料底板(910)端部安装有去毛刺限位板(922)。

9.根据权利要求1所述的压铸锁壳组合自动加工机床,其特征是:所述转运机械手部(10)包括安装于底板(2)的取料机械手支架(1001),取料机械手支架(1001)上端固定有取料机械手左右移动底板(1002),取料机械手左右移动底板(1002)内侧安装取料机械手左右移动方轨(1003),取料机械手左右移动方轨(1003)上安装取料机械手上下移动底板(1004),取料机械手上下移动底板(1004)与取料机械手左右移动气缸(1005)相连接,取料机械手上下移动底板(1004)上安装取料机械手上下移动气缸板(1006),取料机械手上下移动气缸板(1006)上安装取料机械手上下移动气缸(1007),取料机械手上下移动气缸(1007)与取料机械手旋转气缸支架(1008)相连接,取料机械手旋转气缸支架(1008)下方安装取料机械手旋转气缸(1009),取料机械手旋转气缸(1009)前端安装取料机械手取料气缸(1010),取料机械手取料气缸(1010)上安装取料机械手取料夹爪(1011)。

10.根据权利要求1所述的压铸锁壳组合自动加工机床,其特征是:所述砂光部(11)包括砂光运料组和砂光组,砂光运料组包括安装于底板(2)的左砂光运料支架(1101)和右砂光运料支架(1102),左砂光运料支架(1101)和右砂光运料支架(1102)之间设有砂光运料移动轴承座(1103),砂光运料移动轴承座(1103)套设于砂光运料光轴(1104)上,砂光运料移动轴承座(1103)上安装有砂光运料移动底板(1105),砂光运料移动底板(1105)上安装有砂光运料下夹紧块(1106),砂光运料下夹紧块(1106)上方设有砂光运料上夹紧块(1107),砂光运料上夹紧块(1107)安装于砂光运料压紧板(1108)上,砂光运料压紧板(1108)铰接于砂光运料压紧板支架(1109)上,砂光运料压紧板(1109)通过砂光运料夹紧气缸接头(1110)与砂光运料夹紧气缸(1111)相连接,右砂光运料支架(1102)外侧安装砂光运料电机(1112),砂光运料电机(1112)上安装砂光运料主动同步轮(1113),砂光运料主动同步轮(1113)通过砂光运料同步带(1114)与砂光运料从动同步轮(1115)相连接,砂光运料同步带(1114)与砂光运料移动轴承座(1103)相连接,砂光运料同步带(1114)一侧安装有两件砂光运料靠板(1116),砂光运料同步带(1114)另一侧安装有砂光运料定位座(1117),砂光运料定位座(1117)上安装有砂光运料定位丝(1118),两件砂光运料靠板(1116)安装于砂光运料底板(1119)上,砂光运料底板(1119)上还安装有砂光运料上料气缸(1120)和砂光运料卸料气缸(1121),砂光运料卸料气缸(1121)前方设有砂光运料卸料条(1122);砂光组包括固定于底板(2)的砂光支架(1123),砂光支架(1123)上安装有砂光主动轮(1124)、上砂光轮(1125)和下砂光轮(1126),砂光主动轮(1124)套设于砂光电机(1127)上,上砂光轮(1125)和下砂光轮(1126)之间设有砂光缓冲装置,砂光缓冲装置包括砂光靠板(1128),砂光靠板(1128)固定于砂光支撑板(1129)上,砂光支撑板(1129)内侧设有砂光弹性支架(1130),砂光弹性支架(1130)内侧两端安装有砂光直线轴承座(1131),砂光直线轴承座(1131)内侧设有砂光气缸板(1132),砂光气缸板(1132)上安装砂光气缸(1133),砂光弹性支架(1130)上设有砂光弹性支架销轴(1134),砂光气缸板(1132)上下两侧设有砂光调节座(1135),砂光运料靠板(1116)端部安装砂光运料扶正块(1136),砂光运料卸料气缸(1121)通过砂光运料卸料气缸板(1137)固定在砂光运料底板(1119)的侧面,砂光运料上料气缸(1120)通过砂光运料上料气缸板(1138)固定在砂光运料底板(1119)的后端,砂光运料底板(1119)通过砂光运料底板支架(1139)固定于底板(2)上,砂光电机(1127)固定于砂光电机板(1140)上,砂光电机板(1140)上下各安装一个砂光电机板压板(1141),砂光电机板(1140)端部安装有砂光顶紧弹簧座(1142),砂光顶紧弹簧座(1142)内安装有砂光顶紧弹簧杆(1143),砂光顶紧弹簧杆(1143)穿过砂光顶紧弹簧杆调节座(1144),砂光顶紧弹簧杆(1143)上设有砂光顶紧弹簧(1145),上砂光轮(1125)内部设有砂光轮轴(1146),砂光轮轴(1146)安装于砂光轮支架(1147)上,砂光轮支架(1147)插入砂光轮支架座(1148)的内孔内,砂光支架(1123)四周安装有砂光护罩(1149),砂光护罩(1149)上安装砂光护罩锁扣(1150),砂光支架(1123)下方安装有砂光调节板(1151)。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202210072523.1A CN114346690A (zh) | 2022-01-21 | 2022-01-21 | 一种压铸锁壳组合自动加工机床 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202210072523.1A CN114346690A (zh) | 2022-01-21 | 2022-01-21 | 一种压铸锁壳组合自动加工机床 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| CN114346690A true CN114346690A (zh) | 2022-04-15 |

Family

ID=81092113

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN202210072523.1A Withdrawn CN114346690A (zh) | 2022-01-21 | 2022-01-21 | 一种压铸锁壳组合自动加工机床 |

Country Status (1)

| Country | Link |

|---|---|

| CN (1) | CN114346690A (zh) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN116967632A (zh) * | 2023-09-22 | 2023-10-31 | 共赢装备制造有限公司 | 一种铁铸件加工的激光切割机 |

-

2022

- 2022-01-21 CN CN202210072523.1A patent/CN114346690A/zh not_active Withdrawn

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN116967632A (zh) * | 2023-09-22 | 2023-10-31 | 共赢装备制造有限公司 | 一种铁铸件加工的激光切割机 |

| CN116967632B (zh) * | 2023-09-22 | 2023-11-21 | 共赢装备制造有限公司 | 一种铁铸件加工的激光切割机 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN111468946A (zh) | 一种自动压铸锁壳组合加工机床 | |

| CN107552885B (zh) | 全自动数控双头倒角机 | |

| CN108907736B (zh) | 连杆加工系统 | |

| CN211889159U (zh) | 一种曲轴轴承转盘铣面专机 | |

| CN114346690A (zh) | 一种压铸锁壳组合自动加工机床 | |

| CN209886797U (zh) | 数控圆锯机转角结构 | |

| CN113953873A (zh) | 紧固件中心孔全自动加工设备 | |

| CN112547966B (zh) | 一种弹性尾顶模具 | |

| CN110961928A (zh) | 一种深沟球轴承外圈内沟槽加工设备 | |

| CN211438212U (zh) | 一种泵体加工专用镗床 | |

| CN215919308U (zh) | 一种工件去毛刺装置 | |

| CN217942509U (zh) | 一种螺钉冲孔装置 | |

| CN216326950U (zh) | 一种倒置式回转机床 | |

| CN210996873U (zh) | 内孔夹持切削机 | |

| CN213002655U (zh) | 一种立式车床卸料装置 | |

| CN213887944U (zh) | 一种弹性尾顶模具 | |

| CN114850995A (zh) | 一种双端面磨床 | |

| CN212310856U (zh) | 一种轴承加工设备 | |

| CN212823158U (zh) | 闭门器活塞铣齿自定心加工设备 | |

| CN211566209U (zh) | 木手指六工位转盘式组合专机 | |

| CN109648356B (zh) | 卧式加工中心工件装卸方法及装夹装置 | |

| CN111069631A (zh) | 一种活塞环内、外圆车削专用数控机床 | |

| CN110961929A (zh) | 一种深沟球轴承内圈外沟槽加工设备 | |

| CN219725422U (zh) | 一种紧凑型高效倒角机 | |

| CN220128103U (zh) | 一种发动机水泵皮带轮加工用冲孔机 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PB01 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| WW01 | Invention patent application withdrawn after publication | ||

| WW01 | Invention patent application withdrawn after publication |

Application publication date: 20220415 |