CN111037059B - 焊接或增材制造双焊丝驱动系统 - Google Patents

焊接或增材制造双焊丝驱动系统 Download PDFInfo

- Publication number

- CN111037059B CN111037059B CN201910965802.9A CN201910965802A CN111037059B CN 111037059 B CN111037059 B CN 111037059B CN 201910965802 A CN201910965802 A CN 201910965802A CN 111037059 B CN111037059 B CN 111037059B

- Authority

- CN

- China

- Prior art keywords

- welding

- wire

- sidewall

- welding wire

- drive roller

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K9/00—Arc welding or cutting

- B23K9/12—Automatic feeding or moving of electrodes or work for spot or seam welding or cutting

- B23K9/124—Circuits or methods for feeding welding wire

- B23K9/125—Feeding of electrodes

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K9/00—Arc welding or cutting

- B23K9/12—Automatic feeding or moving of electrodes or work for spot or seam welding or cutting

- B23K9/124—Circuits or methods for feeding welding wire

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K9/00—Arc welding or cutting

- B23K9/12—Automatic feeding or moving of electrodes or work for spot or seam welding or cutting

- B23K9/133—Means for feeding electrodes, e.g. drums, rolls, motors

- B23K9/1336—Driving means

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F12/00—Apparatus or devices specially adapted for additive manufacturing; Auxiliary means for additive manufacturing; Combinations of additive manufacturing apparatus or devices with other processing apparatus or devices

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K3/00—Tools, devices, or special appurtenances for soldering, e.g. brazing, or unsoldering, not specially adapted for particular methods

- B23K3/06—Solder feeding devices; Solder melting pans

- B23K3/0607—Solder feeding devices

- B23K3/063—Solder feeding devices for wire feeding

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K35/00—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting

- B23K35/02—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting characterised by mechanical features, e.g. shape

- B23K35/0255—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting characterised by mechanical features, e.g. shape for use in welding

- B23K35/0261—Rods, electrodes, wires

- B23K35/0266—Rods, electrodes, wires flux-cored

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K9/00—Arc welding or cutting

- B23K9/12—Automatic feeding or moving of electrodes or work for spot or seam welding or cutting

- B23K9/133—Means for feeding electrodes, e.g. drums, rolls, motors

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K9/00—Arc welding or cutting

- B23K9/16—Arc welding or cutting making use of shielding gas

- B23K9/173—Arc welding or cutting making use of shielding gas and of a consumable electrode

- B23K9/1735—Arc welding or cutting making use of shielding gas and of a consumable electrode making use of several electrodes

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B33—ADDITIVE MANUFACTURING TECHNOLOGY

- B33Y—ADDITIVE MANUFACTURING, i.e. MANUFACTURING OF THREE-DIMENSIONAL [3-D] OBJECTS BY ADDITIVE DEPOSITION, ADDITIVE AGGLOMERATION OR ADDITIVE LAYERING, e.g. BY 3-D PRINTING, STEREOLITHOGRAPHY OR SELECTIVE LASER SINTERING

- B33Y30/00—Apparatus for additive manufacturing; Details thereof or accessories therefor

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K35/00—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting

- B23K35/02—Rods, electrodes, materials, or media, for use in soldering, welding, or cutting characterised by mechanical features, e.g. shape

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P10/00—Technologies related to metal processing

- Y02P10/25—Process efficiency

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Physics & Mathematics (AREA)

- Plasma & Fusion (AREA)

- Chemical & Material Sciences (AREA)

- Manufacturing & Machinery (AREA)

- Materials Engineering (AREA)

- Arc Welding In General (AREA)

- Butt Welding And Welding Of Specific Article (AREA)

- Wire Processing (AREA)

Abstract

一种焊接或增材制造焊丝驱动系统包括:第一驱动辊,其具有第一环形槽;第二驱动辊,其具有与第一环形槽对准的第二环形槽;第一焊丝,其在第一驱动辊与第二驱动辊之间位于第一环形槽和第二环形槽两者中;以及第二焊丝,其在第一驱动辊与第二驱动辊之间位于第一环形槽和第二环形槽两者中。偏置构件将第一驱动辊朝向第二驱动辊偏置以迫使第一焊丝接触第二焊丝。第一焊丝接触第一环形槽的第一侧壁部分、第二环形槽的第一侧壁部分和第二焊丝中的每一者。第二焊丝接触第一环形槽的第二侧壁部分、第二环形槽的第二侧壁部分和第一焊丝中的每一者。所述驱动辊沿相反的方向旋转,从而使所述焊丝移动穿过所述焊丝驱动系统。

Description

发明背景

技术领域

与本发明相符合的装置、系统和方法涉及具有双焊丝构型的材料熔敷。

背景技术

焊接时,在焊接过程中经常期望增加焊道的宽度或增加焊接熔池的长度。对于这种期望可能有许多不同的原因,这在焊接工业中是广为人知的。例如,可能期望延长焊接熔池以使焊缝和填充金属熔融更长的时间,从而降低孔隙率。也就是说,如果焊接熔池熔融较长时间,则在焊道固化之前有更多时间使有害气体逸出焊道。此外,可能期望增加焊道的宽度,以便覆盖更宽的焊缝间隙或增加焊丝熔敷率。在这两种情况下,通常使用增大的电极直径。即使可能仅期望增加焊接熔池的宽度或长度而不是同时增加二者,增大的直径也将导致焊接熔池同时加长和加宽。然而这并非没有缺点。确切地讲,由于采用更大的电极,所以在焊接电弧中需要更多的能量以有助于适当的焊接。这种能量的增加致使输入焊缝中的热量增加,并且由于所使用的电极的直径较大,这种能量的增加将导致在焊接操作中使用更多能量。进一步地,这可能产生对于某些机械应用而言不理想的焊道轮廓或截面。可能期望同时使用两个较小的电极,而不是增加电极的直径。

发明内容

下面的概述呈现了简化的概述,以提供对本文所讨论的装置、系统和/或方法的一些方面的基本理解。本概述不是对本文所讨论的装置、系统和/或方法的广泛综述。并不旨在指出关键的元件或划定这类装置、系统和/或方法的范围。唯一的目的是以简化的形式呈现一些概念,作为稍后呈现的更详细说明的序言。

根据本发明的一个方面,提供了一种焊接或增材制造焊丝驱动系统。所述系统包括具有第一环形槽的第一驱动辊、以及具有与所述第一环形槽对准的第二环形槽的第二驱动辊。第一焊丝在所述第一驱动辊与所述第二驱动辊之间位于所述第一环形槽和所述第二环形槽两者中。第二焊丝在所述第一驱动辊与所述第二驱动辊之间位于所述第一环形槽和所述第二环形槽两者中。偏置构件将所述第一驱动辊朝向所述第二驱动辊偏置以迫使所述第一焊丝接触所述第二焊丝。所述第一焊丝接触所述第一环形槽的第一侧壁部分、所述第二环形槽的第一侧壁部分和所述第二焊丝中的每一者。所述第二焊丝接触所述第一环形槽的第二侧壁部分、所述第二环形槽的第二侧壁部分和所述第一焊丝中的每一者。所述第一驱动辊和所述第二驱动辊沿相反的方向旋转,从而使所述第一焊丝和所述第二焊丝移动穿过所述焊丝驱动系统。

根据本发明的另一方面,提供了一种焊接或增材制造焊丝驱动系统。所述系统包括第一驱动辊,所述第一驱动辊具有第一周向槽,所述第一周向槽包括在所述第一周向槽的第一内侧壁和第一外侧壁之间延伸的第一槽底部。所述系统进一步包括第二驱动辊,所述第二驱动辊具有与所述第一周向槽对准的第二周向槽。所述第二周向槽包括在所述第二周向槽的第二内侧壁和第二外侧壁之间延伸的第二槽底部。第一焊丝在所述第一驱动辊与所述第二驱动辊之间位于所述第一周向槽和所述第二周向槽两者中,并且第二焊丝在所述第一驱动辊与所述第二驱动辊之间位于所述第一周向槽和所述第二周向槽两者中。偏置构件将所述第一驱动辊朝向所述第二驱动辊偏置以迫使所述第一焊丝接触所述第二焊丝。所述第一焊丝接触所述第一内侧壁、所述第二内侧壁和所述第二焊丝中的每一者,并且所述第二焊丝接触所述第一外侧壁、所述第二外侧壁和所述第一焊丝中的每一者。所述第一焊丝和所述第二焊丝中的至少一者偏离所述第一槽底部和所述第二槽底部两者。

根据本发明的另一方面,提供了一种焊接或增材制造焊丝驱动系统。所述系统包括第一驱动辊和第二驱动辊。所述第一驱动辊和所述第二驱动辊中的一者或两者具有周向槽。第一焊丝在所述第一驱动辊与所述第二驱动辊之间位于所述周向槽中。第二焊丝在所述第一驱动辊与所述第二驱动辊之间位于所述周向槽中。偏置构件将所述第一驱动辊朝向所述第二驱动辊偏置以迫使所述第一焊丝接触所述第二焊丝。所述第一焊丝进一步接触所述周向槽的第一侧壁部分,并且所述第二焊丝进一步接触所述周向槽的第二侧壁部分,并且所述第一焊丝和所述第二焊丝两者均偏离所述周向槽的底部部分。所述底部部分在所述周向槽的第一侧壁部分和第二侧壁部分之间延伸。

附图说明

在参照附图阅读以下描述后,本发明所涉及的领域的技术人员将明白本发明的上述和其他方面,在附图中:

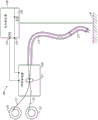

图1是示例性焊接系统的示意图;

图2是示例性焊接系统的透视图;

图3是示例性焊丝给送器的侧视图;

图4展示了示例性驱动辊;

图5是示例性驱动辊的透视图;

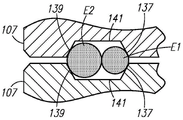

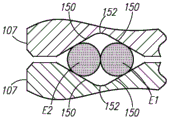

图6展示了给送双焊丝的驱动辊的截面;

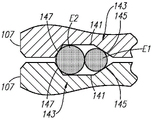

图7展示了给送双焊丝的驱动辊的截面;

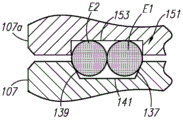

图8展示了给送双焊丝的驱动辊的截面;

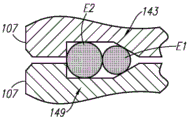

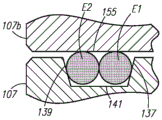

图9展示了给送双焊丝的驱动辊的截面;

图10展示了给送双焊丝的驱动辊的截面;

图11展示了给送双焊丝的驱动辊的截面;

图12展示了给送双焊丝的驱动辊的截面。

具体实施方式

现在将参照附图来在下面描述本发明的示例性实施例。所描述的示例性实施例旨在帮助理解本发明,而不旨在以任何方式限制本发明的范围。贯穿全文,相同的附图标记表示相同的要素。

本文在焊接系统的背景下描述了本发明的实施例。示例性焊接系统包括气体保护金属电极焊(GMAW)系统、埋弧焊(SAW)系统、药芯电弧焊(FCAW)系统、金属芯电弧焊(MCAW)系统等。此外,尽管本文描述的电极可能是实心电极,但是本发明的实施例并不限于使用实心电极。例如,在不脱离本发明的精神或范围的情况下,也可以使用药芯电极和金属芯电极。进一步地,本发明的实施例还可以用于手动、半自动、以及机器人焊接操作。由于这类系统是广为人知的,因此不在本文中对其进行详细描述。

将在焊接系统的背景下讨论本发明的实施例。然而,除了焊接操作之外,实施例还可以用于增材制造工艺和涉及从动焊丝电极的其他焊接类工艺(例如,耐磨堆焊)。

现在转向附图,图1描绘了焊接系统100的示例性实施例。焊接系统100包含焊接电源或电力供应器109,该焊接电源或电力供应器联接到焊炬111和焊丝给送器105两者。电源109可以是能够递送焊接电流和焊接波形(例如脉冲喷射、STT和/或短电弧型焊接波形)的任何已知类型的焊接电源。由于这类电力供应器的构造、设计和操作是广为人知的,在此不需要对其详细描述。还应当注意的是,焊接电力可以由不止一个电力供应器同时供应,而且,这类系统的操作是已知的。电源109还可以包括控制器120,该控制器被联接至用户接口以允许用户输入用于焊接操作的控制参数或焊接参数。控制器120可以具有有待用于控制焊接工艺的操作和焊接波形的产生的处理器、CPU、存储器等。焊炬111可以构造成类似于已知的手动、半自动或机器人焊炬,并且可以是直线型或鹅颈型的。焊丝给送器105分别从电极源101和103拉出焊丝电极E1和E2,这些电极源可以是任何已知的类型,比如卷轴、线轴、容器等。焊丝给送器105采用驱动辊107来拉出电极或焊丝E1和E2,并将电极推动或拉动到焊炬111。驱动辊107的细节在下面进一步讨论。驱动辊107和焊丝给送器105被配置用于双电极焊接操作。即,它们同时向焊炬111供应两个电极E1和E2以产生电弧并焊接工件W。如图所示,焊丝给送器105操作性地连接到电源109,这与焊接操作的已知构型一致。

一旦被驱动辊107驱动,电极E1和E2可以穿过衬管113以将电极E1和E2递送到焊炬111。衬管113被恰当地确定尺寸以允许电极E1和E2通向焊炬111。例如,对于两个直径为0.030英寸的电极,可以不加修改地使用标准的0.0625英寸直径的衬管113(其通常用于单个0.0625英寸直径的电极)。

在某一实施例中,焊丝电极E1、E2可以具有不同的直径。也就是说,本发明的实施例可以使用较大的第一直径的电极和较小的第二直径的电极。在这样的实施例中,可以更方便地焊接两个不同厚度的工件。例如,较大的电极可以被定向到较大的工件,而较小的电极可以被定向到较小的工件。进一步地,本发明的实施例可以用于许多不同类型的焊接操作,包括但不限于GMAW、SAW、FCAW和MCAW。另外,本发明的实施例可以与不同电极类型一起使用。例如,所设想的是,有芯电极(例如,药芯或金属芯)可以与无芯电极或实心电极联接。进一步地,可以使用具有不同成分的电极来实现最终焊道的期望的焊缝性能和成分。可以将两种不同但兼容的耗材组合以产生期望的焊接接头。例如,可以组合兼容的耗材,比如不同成分的耐磨堆焊焊丝、不锈钢焊丝、镍合金和钢焊丝。作为一个特定实例,低碳钢焊丝可以与过熔合焊丝(overalloyed wire)组合而制成309不锈钢成分。当所期望的类型的单一耗材不具有所期望的焊缝性能时,这可能是有利的。例如,一些针对专用焊接的耗材提供所期望的焊缝化学成分,但非常难以使用,并且难以提供令人满意的焊缝。然而,本发明的实施例允许使用更容易焊接的两种耗材,通过组合以产生所期望的焊缝化学成分。本发明的实施例可以用于产生合金/熔敷化学成分,所述的产生合金/熔敷化学成分在商业上不能以其他方式获得或者通过其他方式制造非常昂贵。因此,两种不同的耗材可以用于消除对于昂贵的或不可获得的耗材的需要。进一步地,实施例可以用于产生稀合金。例如,第一焊丝可以是普通的廉价合金,而第二焊丝可以是特种焊丝。所产生的熔敷物将是在熔融液滴形成过程中良好混合的两根焊丝的平均,两根焊丝的平均成本低于昂贵的特种焊丝。进一步地,在一些应用中,由于缺乏合适的耗材化学成分,可能无法获得期望的熔敷物,但是可以通过混合两根标准合金焊丝来实现,这两根标准焊丝在熔融液滴内混合、并且被熔敷为单一熔滴。进一步地,在一些应用(诸如耐磨性金属的应用)中,所期望的熔敷物可以是来自一根焊丝的碳化钨颗粒与来自另一根焊丝的碳化铬颗粒的组合。在又一种应用中,将其内容纳有较大颗粒的较大焊丝与包含较少颗粒或较小颗粒的较小焊丝混合,以熔敷这两根焊丝的混合物。在此,每根焊丝的预期贡献与焊丝的尺寸成比例。进一步地,尽管本文讨论了同时利用两个焊丝电极的示例性实施例,但是本发明的其他实施例可以利用多于两个电极。例如,所设想的是,可以采用与本文阐述的描述和讨论相符合的三个或更多个电极的构型。

图2提供了焊接系统100的透视图。焊丝给送器105包括用于在特定应用中输送来自电极源101、103的焊丝电极E1、E2的驱动辊以。焊丝电极E1、E2可以从卷轴、线轴或容器(例如,盒或卷筒)连续地拉出,并被递送到工件W,在当前实施例中,该工件是焊件。焊丝给送器105可以包括驱动组件,该驱动组件利用来自一个或多个机车装置(比如,电动马达)的动力,所述机车装置将焊丝电极E1、E2驱动到应用工作现场或工件W。

焊接电源109可以从外部源(例如,公用电源)接收电输入功率,该电输入功率被引导至未在图中描绘出的车载变压器和处理器控制的逆变器或斩波器电路系统。来自电源109的输出可以通过焊接电源的焊接输出端子121或接线柱提供。焊枪或焊炬111和焊丝导管可以通过焊丝给送器105电连接到焊接电源109,用于以本领域已知的方式将焊接电流递送到工件W。随后,根据应用和/或最终用户的意愿以适合进行焊接过程的任何方式,将焊丝E1、E1给送穿过焊炬111并计量出丝,即分配焊丝。应指出的是,电极E1、E1导电以建立焊接电弧,其中电极被输送到具有等于或近似等于焊接电源109的输出电压的电压电势的工件W,该电压电势可以是明显大于接地。

在现有技术中,输送焊丝电极E1、E2的不同模式是已知的,其实例包括通过由机车装置提供的动力或转矩将电极推动至焊炬111。输送电极的其他模式包括利用多个机车装置的推/拉模式。电极E1、E2被递送到焊炬111,焊炬可以具有扳机或其他激活机构以根据用户的意愿分配电极。有时,可能有必要以不同的给送速率递送电极E1、E2。因此,机车装置具有可调输出,以用于改变电极E1、E2的焊丝给送速度(WFS)。特别地,焊丝给送器105的驱动马达可以是用于调节WFS的变速马达。

图3中示出了驱动马达123。焊丝给送器105和/或(多个)驱动马达123可以从焊接电源109或完全分开的电源汲取工作功率。此外,任何为操作焊丝给送器105和/或驱动马达123提供动力的方式均可以依照合理的工程判断来选择,只要适合与本发明的实施例一起使用即可。

参照图2和图3,焊丝给送器105可以包括驱动组件或驱动辊组件。如以上提及的,驱动马达123(也称为焊丝给送器马达)递送动力(即转矩),以将第一焊丝E1和第二焊丝E2通过焊丝给送器输送到焊炬111并且随后输送到工件W。包括了驱动辊107,所述驱动辊夹持焊丝E1、E2,以沿适当的方向(即朝着工件W)推动或拉动焊丝。驱动辊107组被竖直对准,并且具有相应对准的环形或周向槽,焊丝E1、E2同时穿过所述槽。可以看出,竖直对准的驱动辊107组沿相反的方向旋转,以驱动焊丝E1、E2穿过焊丝给送器105。例如,在图3中,上驱动辊107顺时针旋转,而下驱动辊逆时针旋转。驱动辊107的构型可以是圆柱形的,或者更具体地是盘形的,但是不应将特定的构型理解为限制性的。驱动辊107的表面(即外圆周)可以由充分硬化的材料(例如钢)制成,该材料耐用并且适合于夹持焊丝E1、E2。如图所示,驱动辊107可以沿焊丝轨迹成对布置,这对驱动辊中的每个驱动辊支撑在焊丝E1、E2的相反侧,使得所述辊的相应外周部分(例如,从上方和下方)与焊丝的相反侧接合。应指出的是,相应驱动辊107的中心轴线基本上彼此平行地并且大致横向于焊丝E1、E1的轨迹延伸。

焊丝给送器105可以包括偏置构件,该偏置构件使竖直对准的驱动辊107组朝向彼此偏置。偏置构件设定驱动辊107施加到焊丝E1、E2的夹紧力或压缩。例如,焊丝给送器105可以包括偏置弹簧125,该偏置弹簧将偏置力施加到一个或多个驱动辊107以设定驱动辊施加到焊丝E1、E2的压缩。在图3的示例性实施例中,偏置弹簧125安装到调节杆127,该调节杆可以向内和向外移动以调节偏置弹簧125的压缩。偏置弹簧125的力经由枢转杠杆129传递到上驱动辊107。如以上所指出的,竖直对准的驱动辊107组具有相应对准的环形或周向槽,焊丝E1、E2同时穿过所述槽。即,焊丝E1、E2一起位于上驱动辊和下驱动辊的槽中。焊丝E1、E2通过偏置弹簧125施加到驱动辊107的偏置力而在槽内被挤压或压缩。如将在下面进一步说明的,当被驱动辊107挤压时,焊丝E1、E2在槽内发生彼此接触。除了施加到焊丝E1、E2的向上/向下压缩力之外,还向焊丝E1、E2施加侧向压缩力以迫使它们一起在槽内。通过槽的侧壁的形状来提供侧向压缩力。

关于焊丝给送器的结构的更多细节可以在1998年10月6日发布的美国专利号5,816,466和2013年10月29日发布的美国专利号8,569,653中找到,这两个专利通过引用并入本文。

图4和图5展示了示例性驱动辊107。驱动辊具有中心孔。孔的内表面可以包括用于接纳比如驱动齿轮等驱动机构上的突起的成形凹部131,以将驱动转矩传递至驱动辊107。驱动辊107包括一个或多个环形或周向焊丝接纳槽133、135。焊丝接纳槽133、135沿着驱动辊107的圆周轴向间隔开。焊丝接纳槽133、135被设计为接纳两根焊丝。与驱动辊107一起使用的示例性标准焊丝直径包括0.030英寸、0.035英寸、0.040英寸、0.045英寸等。焊丝接纳槽133、135可以具有彼此相同的宽度和深度,或者具有不同的宽度和深度以容纳不同尺寸的双焊丝或双焊丝的组合。如果每个焊丝接纳槽133、135具有相同的宽度和深度,则当一个槽被磨损时,通过简单地翻转驱动辊并将其重新安装在焊丝给送器上,就可以重新使用驱动辊107。焊丝接纳槽133、135可以被构造为同时驱动具有相同直径的两根焊丝或具有不同直径的两根焊丝。在图4中,焊丝接纳槽133、135具有梯形形状,梯形形状具有直线的、成角度的或向内渐缩的侧壁以及在侧壁之间延伸的平坦底部。然而,焊丝接纳槽133、135可以具有除了梯形之外的其他形状,比如具有弯曲的凹形槽底部。在某些实施例中,槽133、135可以包括滚花或其他摩擦表面处理,以帮助夹持焊丝。

图6至图11示出了示例性驱动辊107在其安装在用于供应双焊丝的焊丝给送器上时的局部截面。驱动辊107被偏置而在一起,以在第一焊丝E1和第二焊丝E2上提供夹紧力。焊丝E1、E2均位于上驱动辊和下驱动辊107的环形槽中。环形槽对准并且可以具有梯形形状。在图6中,梯形形状是由内侧壁137、外侧壁139、以及在所述侧壁之间延伸的槽底部141形成的等腰梯形。等腰梯形形状作为截面凹部从驱动辊107的外周表面倒转。

由于施加到驱动辊107的偏置力,焊丝E1、E2在环形槽中被夹紧在形成槽的上下侧壁137、139与相邻焊丝之间。焊丝E1、E2经由三个接触点被稳定地固持在环形槽内。此夹紧系统可以使两根焊丝以一致的方式给送穿过焊丝给送器。这两根焊丝E1、E2在给送期间相互支撑,并且经由摩擦相互拉动。因为环形槽的内侧壁137和外侧壁139是成角度的,所以它们在焊丝E1、E2上施加竖直夹紧力和水平夹紧力。水平夹紧力将焊丝E1、E2推到一起,使它们彼此接触。在某些实施例中,焊丝E1、E2被夹紧在环形槽内,以便径向地偏离两个槽底部141。即,焊丝E1、E2被止住在彼此与槽的成角度的侧壁137、139之间,从而在焊丝与槽底部141之间存在间隙。图6中可以清楚地看到这一点。

上面讨论的夹紧系统允许焊丝E1、E2的直径(例如,由于制造公差)有一些变化。如果每根焊丝E1、E2在驱动辊107中具有其自己的专用环形槽,并且这些焊丝中的一根焊丝稍大于另一根,则较小的焊丝可能无法充分地夹紧在驱动辊之间。在这种情况下,较大的焊丝将限制驱动辊107朝向彼此的径向位移,从而防止对较小的焊丝的适当夹紧。这可能导致在给送期间导致较小的焊丝的给送问题和所谓的结团。因为夹紧系统是自调节的,所以上面讨论的夹紧系统可以适应不同尺寸的焊丝。从图7中可以看到,当一根焊丝E1大于另一根焊丝E2时,焊丝之间的接触点从环形槽内的中心位置朝着较小的焊丝轴向移位。通过槽的侧壁137、139和相邻的焊丝在每根焊丝E1、E2上保持三个接触点。

图8示出了具有环形槽143的驱动辊107,所述环形槽的截面具有锐角梯形形状而不是等腰梯形。槽的内侧壁145和外侧壁147具有不同的长度,并且与驱动辊的外周表面形成不同的角度。在图9中,驱动辊107具有直角梯形形状的环形槽149。与等腰梯形相比,锐角梯形槽和直角梯形槽可以适应更大的焊丝直径差异。因此,当槽旨在驱动具有不同直径的焊丝(比如0.040英寸焊丝和0.045英寸焊丝)时,可以使用锐角梯形槽和直角梯形槽。在某些实施例中,槽的侧壁和/或底部可以是弯曲的(例如,凹形或凸形的)。同样,梯形槽的侧壁和底部之间的内拐角过渡可以是弯曲的或成圆角的。图10示出了具有环形槽的示例性驱动辊,所述环形槽具有通过凹形弯曲的或成圆角的槽底部152连结的直线的、成角度的侧壁150。在示例性实施例中,侧壁150与驱动辊107的外圆周之间的角度为约150°,但是其他角度也是可能的并且可以依照合理的工程判断来确定。

图11示出了示例性实施例,其中一个驱动辊107具有用于焊丝E1、E2的梯形槽,而另一个驱动辊107a具有非梯形槽。在图10中,非梯形槽的形状为矩形,但是其他形状也是可以的。例如,非梯形槽可以是弯曲的,比如椭圆形或修圆形。此外,梯形槽被示出为位于下驱动辊107上。但是,梯形槽可以位于上驱动辊107a上,并且非梯形槽位于下驱动辊上。焊丝E1、E2被夹紧在梯形槽的相应侧壁137、139与非梯形槽151的底部153之间,并且如上所讨论的那样,焊丝被迫使发生彼此接触。因此,焊丝E1、E2经由三个接触点被稳定地固持在环形槽107、107a内。

图12示出了示例性实施例,其中一个驱动辊107具有用于焊丝E1、E2的梯形槽,而另一个驱动辊107b并不具有槽、而是直接在其外周表面155上接触焊丝。梯形槽被示出为位于下驱动辊107上。但是,梯形槽可以位于上驱动辊上。焊丝E1、E2被夹紧在梯形槽的相应侧壁137、139与上驱动辊107b的外周表面155之间,并且如上所讨论的那样,焊丝被迫使发生彼此接触。因此,焊丝E1、E2经由三个接触点被稳定地固持。

应清楚的是,本披露内容是以举例的方式,并且在不脱离本披露内容中所包含的传授内容的合理范围的情况下,可以通过添加、更改或去除细节来作出各种改变。因此,本发明不限于本披露内容的具体细节,除非所附权利要求被必要地如此限定。

Claims (17)

1.一种焊接或增材制造焊丝驱动系统,包括:

第一驱动辊,所述第一驱动辊具有第一环形槽;

第二驱动辊,所述第二驱动辊具有与所述第一环形槽对准的第二环形槽;

第一焊丝,所述第一焊丝在所述第一驱动辊与所述第二驱动辊之间位于所述第一环形槽和所述第二环形槽两者中;

第二焊丝,所述第二焊丝在所述第一驱动辊与所述第二驱动辊之间位于所述第一环形槽和所述第二环形槽两者中;以及

偏置构件,所述偏置构件将所述第一驱动辊朝向所述第二驱动辊偏置以迫使所述第一焊丝接触所述第二焊丝,其中:

所述第一焊丝接触所述第一环形槽的第一侧壁部分、所述第二环形槽的第一侧壁部分和所述第二焊丝中的每一者,并且所述第一焊丝被所述第一环形槽的所述第一侧壁部分和所述第二环形槽的所述第一侧壁部分抵靠所述第二焊丝夹紧在所述第一驱动辊和所述第二驱动辊之间,

所述第二焊丝接触所述第一环形槽的第二侧壁部分、所述第二环形槽的第二侧壁部分和所述第一焊丝中的每一者,并且所述第二焊丝被所述第一环形槽的所述第二侧壁部分和所述第二环形槽的所述第二侧壁部分抵靠所述第一焊丝夹紧在所述第一驱动辊和所述第二驱动辊之间,并且

所述第一驱动辊和所述第二驱动辊沿相反的方向旋转,从而使所述第一焊丝和所述第二焊丝移动穿过所述焊丝驱动系统,

其中,所述第一环形槽具有通过凹形弯曲的或成圆角的第一槽底部连结的直线的、成角度的第一侧壁部分和第二侧壁部分,所述第一侧壁部分和所述第二侧壁部分与所述第一驱动辊的外圆周之间的角度为约150°,

其中,所述第二环形槽具有通过凹形弯曲的或成圆角的第二槽底部连结的直线的、成角度的第一侧壁部分和第二侧壁部分,所述第一侧壁部分和所述第二侧壁部分与所述第二驱动辊的外圆周之间的角度为约150°。

2.如权利要求1所述的焊接或增材制造焊丝驱动系统,其中,所述第一焊丝和所述第二焊丝具有不同的直径。

3.如权利要求1所述的焊接或增材制造焊丝驱动系统,其中,所述第一焊丝和所述第二焊丝具有不同的成分。

4.如权利要求1所述的焊接或增材制造焊丝驱动系统,其中,所述第一焊丝为实心焊丝,并且所述第二焊丝为药芯焊丝。

5.如权利要求1所述的焊接或增材制造焊丝驱动系统,其中,所述第一焊丝为实心焊丝,并且所述第二焊丝为金属芯焊丝。

6.如权利要求1所述的焊接或增材制造焊丝驱动系统,其中:

所述第一焊丝偏离所述第一槽底部和所述第二槽底部两者,并且

所述第二焊丝偏离所述第一槽底部和所述第二槽底部两者。

7.如权利要求6所述的焊接或增材制造焊丝驱动系统,其中,所述第一焊丝被所述第一环形槽的第一侧壁部分、所述第二环形槽的第一侧壁部分和所述第二焊丝夹紧,从而被夹紧为偏离所述第一槽底部和所述第二槽底部两者,并且

所述第二焊丝被所述第一环形槽的第二侧壁部分、所述第二环形槽的第二侧壁部分和所述第一焊丝夹紧,从而被夹紧为偏离所述第一槽底部和所述第二槽底部两者。

8.如权利要求1所述的焊接或增材制造焊丝驱动系统,其中:

在所述第一焊丝与第一槽底部和第二槽底部两者之间存在相应间隙。

9.一种焊接或增材制造焊丝驱动系统,包括:

第一驱动辊,所述第一驱动辊具有第一周向槽,所述第一周向槽包括在所述第一周向槽的第一内侧壁和第一外侧壁之间延伸的第一槽底部;

第二驱动辊,所述第二驱动辊具有与所述第一周向槽对准的第二周向槽,其中,所述第二周向槽包括在所述第二周向槽的第二内侧壁和第二外侧壁之间延伸的第二槽底部;

第一焊丝,所述第一焊丝在所述第一驱动辊与所述第二驱动辊之间位于所述第一周向槽和所述第二周向槽两者中;

第二焊丝,所述第二焊丝在所述第一驱动辊与所述第二驱动辊之间位于所述第一周向槽和所述第二周向槽两者中;以及

偏置构件,所述偏置构件将所述第一驱动辊朝向所述第二驱动辊偏置以迫使所述第一焊丝接触所述第二焊丝,其中:

所述第一焊丝接触所述第一内侧壁、所述第二内侧壁和所述第二焊丝中的每一者,

所述第二焊丝接触所述第一外侧壁、所述第二外侧壁和所述第一焊丝中的每一者,并且

所述第一焊丝被所述第一内侧壁、所述第二内侧壁和所述第二焊丝夹紧,从而被夹紧为偏离所述第一槽底部和所述第二槽底部两者,并且

所述第二焊丝被所述第一外侧壁、所述第二外侧壁和所述第一焊丝夹紧,从而被夹紧为偏离所述第一槽底部和所述第二槽底部两者,

其中,所述第一周向槽具有通过凹形弯曲的或成圆角的第一槽底部连结的直线的、成角度的第一内侧壁和第一外侧壁,所述第一内侧壁和所述第一外侧壁与所述第一驱动辊的外圆周之间的角度为约150°,

其中,所述第二周向槽具有通过凹形弯曲的或成圆角的第二槽底部连结的直线的、成角度的第二内侧壁和第二外侧壁,所述第二内侧壁和所述第二外侧壁与所述第二驱动辊的外圆周之间的角度为约150°。

10.如权利要求9所述的焊接或增材制造焊丝驱动系统,其中,所述第一焊丝和所述第二焊丝具有不同的直径。

11.如权利要求9所述的焊接或增材制造焊丝驱动系统,其中,所述第一焊丝和所述第二焊丝具有不同的成分。

12.如权利要求9所述的焊接或增材制造焊丝驱动系统,其中,所述第一焊丝和所述第二焊丝中的一者是实心焊丝,并且所述第一焊丝和所述第二焊丝中的另一者是药芯焊丝。

13.如权利要求9所述的焊接或增材制造焊丝驱动系统,其中,所述第一焊丝和所述第二焊丝中的一者是实心焊丝,并且所述第一焊丝和所述第二焊丝中的另一者是金属芯焊丝。

14.一种焊接或增材制造焊丝驱动系统,包括:

第一驱动辊;

第二驱动辊,其中,所述第一驱动辊和所述第二驱动辊中的两者具有周向槽;

第一焊丝,所述第一焊丝在所述第一驱动辊与所述第二驱动辊之间位于所述周向槽中;

第二焊丝,所述第二焊丝在所述第一驱动辊与所述第二驱动辊之间位于所述周向槽中;以及

偏置构件,所述偏置构件将所述第一驱动辊朝向所述第二驱动辊偏置以迫使所述第一焊丝接触所述第二焊丝,其中,所述第一焊丝进一步接触所述周向槽的第一侧壁部分,并且所述第二焊丝进一步接触所述周向槽的第二侧壁部分,并且

其中,所述第一焊丝和所述第二焊丝两者均偏离所述周向槽的底部部分,所述底部部分在所述周向槽的第一侧壁部分和第二侧壁部分之间延伸,并且所述第一焊丝被所述周向槽的所述第一侧壁部分抵靠所述第二焊丝夹紧,从而被夹紧为偏离所述底部部分,并且所述第二焊丝被所述周向槽的所述第二侧壁部分抵靠所述第一焊丝夹紧,从而被夹紧为偏离所述底部部分,

其中,所述第一驱动辊的周向槽具有通过凹形弯曲的或成圆角的底部部分连结的直线的、成角度的第一侧壁部分和第二侧壁部分,所述第一侧壁部分和所述第二侧壁部分与所述第一驱动辊的外圆周之间的角度为约150°,

其中,所述第二驱动辊的周向槽具有通过凹形弯曲的或成圆角的底部部分连结的直线的、成角度的第一侧壁部分和第二侧壁部分,所述第一侧壁部分和所述第二侧壁部分与所述第二驱动辊的外圆周之间的角度为约150°。

15.如权利要求14所述的焊接或增材制造焊丝驱动系统,其中,所述第一焊丝和所述第二焊丝具有不同的直径。

16.如权利要求14所述的焊接或增材制造焊丝驱动系统,其中,所述第一驱动辊和所述第二驱动辊两者均包括相应的竖直对准的周向槽。

17.如权利要求14所述的焊接或增材制造焊丝驱动系统,其中,所述周向槽的底部部分是凹形的。

Applications Claiming Priority (6)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US16/159,805 | 2018-10-15 | ||

| US16/159,805 US11198192B2 (en) | 2018-10-15 | 2018-10-15 | Welding or additive manufacturing dual wire drive system |

| US201962815036P | 2019-03-07 | 2019-03-07 | |

| US62/815,036 | 2019-03-07 | ||

| US16/527,328 US11426813B2 (en) | 2018-10-15 | 2019-07-31 | Welding or additive manufacturing dual wire drive system |

| US16/527,328 | 2019-07-31 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN111037059A CN111037059A (zh) | 2020-04-21 |

| CN111037059B true CN111037059B (zh) | 2023-03-21 |

Family

ID=68281078

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201910965802.9A Active CN111037059B (zh) | 2018-10-15 | 2019-10-12 | 焊接或增材制造双焊丝驱动系统 |

| CN201910965794.8A Pending CN111037058A (zh) | 2018-10-15 | 2019-10-12 | 焊接或增材制造双焊丝驱动系统 |

Family Applications After (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201910965794.8A Pending CN111037058A (zh) | 2018-10-15 | 2019-10-12 | 焊接或增材制造双焊丝驱动系统 |

Country Status (3)

| Country | Link |

|---|---|

| EP (2) | EP3656496A3 (zh) |

| JP (2) | JP7452973B2 (zh) |

| CN (2) | CN111037059B (zh) |

Families Citing this family (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US11504788B2 (en) | 2017-08-08 | 2022-11-22 | Lincoln Global, Inc. | Dual wire welding or additive manufacturing system and method |

| US10792752B2 (en) | 2017-08-08 | 2020-10-06 | Lincoln Global, Inc. | Dual wire welding or additive manufacturing system and method |

| US11440121B2 (en) | 2017-08-08 | 2022-09-13 | Lincoln Global, Inc. | Dual wire welding or additive manufacturing system and method |

| US10532418B2 (en) | 2017-08-08 | 2020-01-14 | Lincoln Global, Inc. | Dual wire welding or additive manufacturing contact tip and diffuser |

| US11285557B2 (en) | 2019-02-05 | 2022-03-29 | Lincoln Global, Inc. | Dual wire welding or additive manufacturing system |

| US11498146B2 (en) | 2019-09-27 | 2022-11-15 | Lincoln Global, Inc. | Dual wire welding or additive manufacturing system and method |

| AU2021200318A1 (en) * | 2020-02-10 | 2021-08-26 | Lincoln Global, Inc. | Welding or additive manufacturing dual wire drive system |

| CN112548269A (zh) * | 2020-11-26 | 2021-03-26 | 西安交通大学 | 一种同步多机器人双丝结构件电弧增材装备及其控制方法 |

| CN115041781A (zh) * | 2022-05-20 | 2022-09-13 | 国家石油天然气管网集团有限公司 | 自动送丝装置及自动焊接系统 |

| CN116000511B (zh) * | 2022-12-26 | 2024-04-09 | 深圳市海志亿半导体工具有限公司 | 一种增强细间距送丝成形效果的劈刀刀头 |

Family Cites Families (28)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2866079A (en) * | 1957-02-18 | 1958-12-23 | Westinghouse Electric Corp | Arc welding apparatus |

| AT313026B (de) * | 1969-12-24 | 1974-01-25 | Boehler & Co Ag Geb | Lichtbogen-Schmelzschweißverfahren |

| JPS5071536A (zh) * | 1973-10-29 | 1975-06-13 | ||

| JPS5910869B2 (ja) * | 1974-10-12 | 1984-03-12 | 三菱電機株式会社 | 非消耗性電極式全姿勢自動溶接装置 |

| US4058700A (en) * | 1976-02-03 | 1977-11-15 | Sumitomo Metal Industries Ltd. | Method for horizontal fillet welding of steel plates |

| JPS5329726U (zh) * | 1976-08-19 | 1978-03-14 | ||

| DD129180A1 (de) | 1976-12-30 | 1978-01-04 | Willi Zaft | Doppeldrahtvorschubrolle zum einseitigen lichtbogenverbindungsschweissen von blechen |

| JPH02118671U (zh) * | 1989-03-13 | 1990-09-25 | ||

| SU1763124A1 (ru) * | 1989-08-22 | 1992-09-23 | Центр научно-технического творчества молодежи "Астрон" | Способ одновременной подачи в зону сварки двух сварочных проволок |

| JP2620440B2 (ja) * | 1991-10-18 | 1997-06-11 | 新日本製鐵株式会社 | ワイヤ送給装置 |

| US5981906A (en) * | 1995-08-11 | 1999-11-09 | Lincoln Global, Inc. | Method of welding the ends of pipe together using dual welding wires |

| DE19611597A1 (de) * | 1996-03-23 | 1997-09-25 | Fichtel & Sachs Ag | Einrichtung zum Doppeldrahtschweißen |

| US5816466A (en) * | 1996-04-19 | 1998-10-06 | The Lincoln Electric Company | Wire feeding apparatus |

| JP3739870B2 (ja) * | 1996-10-08 | 2006-01-25 | 三菱重工業株式会社 | 複数電極ガスシールドアーク溶接用ワイヤ送給装置 |

| DE19800671C2 (de) * | 1998-01-10 | 2002-11-28 | L & P Swiss Holding Company Wi | Federwindeautomat |

| US7383973B2 (en) | 2004-03-15 | 2008-06-10 | Lincoln Global, Inc. | Drive rollers for wire feeding mechanism |

| US7390989B2 (en) * | 2004-04-08 | 2008-06-24 | Illinois Tool Works Inc. | Wire feeder |

| US7531768B2 (en) | 2004-04-08 | 2009-05-12 | Illinois Tool Works Inc. | Wire feeder pinch force mechanism |

| CN2843710Y (zh) * | 2005-12-06 | 2006-12-06 | 广州广船国际股份有限公司 | 单电源埋弧自动焊送丝系统 |

| CN201279562Y (zh) * | 2008-10-30 | 2009-07-29 | 陈伟亮 | 一种弯箍机送料装置 |

| CN201405154Y (zh) * | 2009-04-15 | 2010-02-17 | 孔祥钦 | 双驱动送双焊丝桥式自动焊接机 |

| US8278599B2 (en) * | 2009-06-11 | 2012-10-02 | Illinois Tool Works Inc. | Belt drive for feeding welding wire |

| US8569653B2 (en) * | 2009-11-02 | 2013-10-29 | Lincoln Global, Inc. | Drive roll assembly for wire feeder |

| US9839970B2 (en) * | 2010-12-21 | 2017-12-12 | Lincoln Global, Inc. | Dual wire welding system and method |

| US9144862B2 (en) * | 2012-11-30 | 2015-09-29 | Illinois Tool Works Inc. | System and method for determining welding wire diameter |

| WO2015059535A1 (en) * | 2013-10-25 | 2015-04-30 | Lincoln Global, Inc. | Drive roll assembly |

| FI125568B (en) * | 2014-06-03 | 2015-11-30 | Rosendahl Nextrom Oy | Apparatus for the treatment of optical fibers |

| CN204339099U (zh) * | 2014-11-24 | 2015-05-20 | 成都熊谷加世电器有限公司 | 金属粉芯焊丝的送丝机 |

-

2019

- 2019-10-11 JP JP2019187620A patent/JP7452973B2/ja active Active

- 2019-10-11 JP JP2019187626A patent/JP7441629B2/ja active Active

- 2019-10-12 CN CN201910965802.9A patent/CN111037059B/zh active Active

- 2019-10-12 CN CN201910965794.8A patent/CN111037058A/zh active Pending

- 2019-10-15 EP EP19203369.4A patent/EP3656496A3/en active Pending

- 2019-10-15 EP EP19203376.9A patent/EP3656497A3/en active Pending

Also Published As

| Publication number | Publication date |

|---|---|

| EP3656496A2 (en) | 2020-05-27 |

| CN111037059A (zh) | 2020-04-21 |

| KR20200042855A (ko) | 2020-04-24 |

| JP2020062687A (ja) | 2020-04-23 |

| JP7452973B2 (ja) | 2024-03-19 |

| JP2020062686A (ja) | 2020-04-23 |

| KR20200042856A (ko) | 2020-04-24 |

| EP3656497A2 (en) | 2020-05-27 |

| JP7441629B2 (ja) | 2024-03-01 |

| EP3656497A3 (en) | 2020-09-09 |

| EP3656496A3 (en) | 2020-09-02 |

| CN111037058A (zh) | 2020-04-21 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN111037059B (zh) | 焊接或增材制造双焊丝驱动系统 | |

| CN111515498B (zh) | 双焊丝焊接或增材制造系统 | |

| CN112570852B (zh) | 双焊丝焊接或增材制造系统及方法 | |

| CN112975064B (zh) | 双焊丝焊接或增材制造接触尖端以及扩散管 | |

| US11198192B2 (en) | Welding or additive manufacturing dual wire drive system | |

| US20230017476A1 (en) | Wire spool clutch | |

| US11504787B2 (en) | Welding or additive manufacturing dual wire drive system | |

| EP3862122B1 (en) | Welding or additive manufacturing dual wire drive system | |

| KR102719782B1 (ko) | 용접 또는 적층 가공 이중 와이어 구동 시스템 | |

| US11426813B2 (en) | Welding or additive manufacturing dual wire drive system | |

| EP3865239A1 (en) | Dual wire welding or additive manufacturing system and method | |

| KR102719783B1 (ko) | 용접 또는 적층 제조 이중 와이어 구동 시스템 | |

| US11504788B2 (en) | Dual wire welding or additive manufacturing system and method |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PB01 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| GR01 | Patent grant | ||

| GR01 | Patent grant |