CN108290350B - 将第二物体固定至第一物体 - Google Patents

将第二物体固定至第一物体 Download PDFInfo

- Publication number

- CN108290350B CN108290350B CN201680069402.4A CN201680069402A CN108290350B CN 108290350 B CN108290350 B CN 108290350B CN 201680069402 A CN201680069402 A CN 201680069402A CN 108290350 B CN108290350 B CN 108290350B

- Authority

- CN

- China

- Prior art keywords

- sonotrode

- thermoplastic material

- rim

- fastener

- relative

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 239000012815 thermoplastic material Substances 0.000 claims abstract description 210

- 238000000034 method Methods 0.000 claims abstract description 176

- 230000009969 flowable effect Effects 0.000 claims abstract description 47

- 239000007787 solid Substances 0.000 claims abstract description 10

- 238000010168 coupling process Methods 0.000 claims description 85

- 238000005859 coupling reaction Methods 0.000 claims description 85

- 230000008878 coupling Effects 0.000 claims description 81

- 229910052751 metal Inorganic materials 0.000 claims description 41

- 239000002184 metal Substances 0.000 claims description 41

- 238000003825 pressing Methods 0.000 claims description 40

- 230000002093 peripheral effect Effects 0.000 claims description 34

- 238000007789 sealing Methods 0.000 claims description 9

- 238000007373 indentation Methods 0.000 claims description 2

- 239000000463 material Substances 0.000 description 102

- 230000008569 process Effects 0.000 description 84

- 238000004873 anchoring Methods 0.000 description 68

- 230000002787 reinforcement Effects 0.000 description 36

- 239000000853 adhesive Substances 0.000 description 27

- 230000001070 adhesive effect Effects 0.000 description 27

- 229920001169 thermoplastic Polymers 0.000 description 21

- 238000004519 manufacturing process Methods 0.000 description 20

- 239000004416 thermosoftening plastic Substances 0.000 description 20

- 230000000694 effects Effects 0.000 description 15

- 238000002844 melting Methods 0.000 description 14

- 230000008018 melting Effects 0.000 description 14

- 238000010276 construction Methods 0.000 description 13

- 230000010355 oscillation Effects 0.000 description 10

- 238000012545 processing Methods 0.000 description 10

- 230000008901 benefit Effects 0.000 description 9

- 230000009477 glass transition Effects 0.000 description 9

- 238000013461 design Methods 0.000 description 8

- 238000004070 electrodeposition Methods 0.000 description 8

- 238000005304 joining Methods 0.000 description 8

- 230000035515 penetration Effects 0.000 description 8

- 229920000642 polymer Polymers 0.000 description 8

- 238000007711 solidification Methods 0.000 description 8

- 210000002105 tongue Anatomy 0.000 description 8

- 229920003023 plastic Polymers 0.000 description 7

- 239000004033 plastic Substances 0.000 description 7

- -1 polypropylene Polymers 0.000 description 7

- 238000013459 approach Methods 0.000 description 6

- 230000000712 assembly Effects 0.000 description 6

- 238000000429 assembly Methods 0.000 description 6

- 239000000203 mixture Substances 0.000 description 6

- 238000010521 absorption reaction Methods 0.000 description 5

- 239000000835 fiber Substances 0.000 description 5

- 238000010438 heat treatment Methods 0.000 description 5

- 238000003754 machining Methods 0.000 description 5

- 238000004080 punching Methods 0.000 description 5

- 229910000831 Steel Inorganic materials 0.000 description 4

- 229910052782 aluminium Inorganic materials 0.000 description 4

- 239000000919 ceramic Substances 0.000 description 4

- 230000001276 controlling effect Effects 0.000 description 4

- 238000011089 mechanical engineering Methods 0.000 description 4

- 125000006850 spacer group Chemical group 0.000 description 4

- 239000010959 steel Substances 0.000 description 4

- 238000003466 welding Methods 0.000 description 4

- 230000002411 adverse Effects 0.000 description 3

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 3

- 230000006399 behavior Effects 0.000 description 3

- 229910052799 carbon Inorganic materials 0.000 description 3

- 239000004917 carbon fiber Substances 0.000 description 3

- 238000005266 casting Methods 0.000 description 3

- 230000008859 change Effects 0.000 description 3

- 239000002131 composite material Substances 0.000 description 3

- 238000001816 cooling Methods 0.000 description 3

- 239000000945 filler Substances 0.000 description 3

- 230000004927 fusion Effects 0.000 description 3

- 239000003365 glass fiber Substances 0.000 description 3

- 238000001746 injection moulding Methods 0.000 description 3

- 238000005259 measurement Methods 0.000 description 3

- 238000004021 metal welding Methods 0.000 description 3

- 230000004048 modification Effects 0.000 description 3

- 238000012986 modification Methods 0.000 description 3

- 229920001707 polybutylene terephthalate Polymers 0.000 description 3

- 239000004417 polycarbonate Substances 0.000 description 3

- 229920000515 polycarbonate Polymers 0.000 description 3

- 229920000728 polyester Polymers 0.000 description 3

- 229920000139 polyethylene terephthalate Polymers 0.000 description 3

- 239000005020 polyethylene terephthalate Substances 0.000 description 3

- 238000004886 process control Methods 0.000 description 3

- 230000002829 reductive effect Effects 0.000 description 3

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 2

- 229920000049 Carbon (fiber) Polymers 0.000 description 2

- 229920002430 Fibre-reinforced plastic Polymers 0.000 description 2

- 229920002302 Nylon 6,6 Polymers 0.000 description 2

- 239000004698 Polyethylene Substances 0.000 description 2

- 239000004743 Polypropylene Substances 0.000 description 2

- 239000004676 acrylonitrile butadiene styrene Substances 0.000 description 2

- 230000009471 action Effects 0.000 description 2

- 239000004411 aluminium Substances 0.000 description 2

- 238000005452 bending Methods 0.000 description 2

- 238000006243 chemical reaction Methods 0.000 description 2

- 238000005056 compaction Methods 0.000 description 2

- 238000012937 correction Methods 0.000 description 2

- 238000001514 detection method Methods 0.000 description 2

- 238000010586 diagram Methods 0.000 description 2

- 238000004512 die casting Methods 0.000 description 2

- 230000007613 environmental effect Effects 0.000 description 2

- 239000002657 fibrous material Substances 0.000 description 2

- 239000003292 glue Substances 0.000 description 2

- 238000003780 insertion Methods 0.000 description 2

- 230000037431 insertion Effects 0.000 description 2

- 230000001788 irregular Effects 0.000 description 2

- 239000007788 liquid Substances 0.000 description 2

- 230000013011 mating Effects 0.000 description 2

- 230000007246 mechanism Effects 0.000 description 2

- 239000002245 particle Substances 0.000 description 2

- 239000012071 phase Substances 0.000 description 2

- 229920001643 poly(ether ketone) Polymers 0.000 description 2

- 229920003229 poly(methyl methacrylate) Polymers 0.000 description 2

- 229920000573 polyethylene Polymers 0.000 description 2

- 239000004926 polymethyl methacrylate Substances 0.000 description 2

- 229920001155 polypropylene Polymers 0.000 description 2

- 229920002635 polyurethane Polymers 0.000 description 2

- 239000004814 polyurethane Substances 0.000 description 2

- 239000004800 polyvinyl chloride Substances 0.000 description 2

- 229920000915 polyvinyl chloride Polymers 0.000 description 2

- 230000005855 radiation Effects 0.000 description 2

- 230000001739 rebound effect Effects 0.000 description 2

- 230000002441 reversible effect Effects 0.000 description 2

- 238000007493 shaping process Methods 0.000 description 2

- 239000000243 solution Substances 0.000 description 2

- 229920002725 thermoplastic elastomer Polymers 0.000 description 2

- 238000012546 transfer Methods 0.000 description 2

- 239000002023 wood Substances 0.000 description 2

- ACYXOHNDKRVKLH-UHFFFAOYSA-N 5-phenylpenta-2,4-dienenitrile prop-2-enoic acid Chemical compound OC(=O)C=C.N#CC=CC=CC1=CC=CC=C1 ACYXOHNDKRVKLH-UHFFFAOYSA-N 0.000 description 1

- NLHHRLWOUZZQLW-UHFFFAOYSA-N Acrylonitrile Chemical compound C=CC#N NLHHRLWOUZZQLW-UHFFFAOYSA-N 0.000 description 1

- 229920002799 BoPET Polymers 0.000 description 1

- BVKZGUZCCUSVTD-UHFFFAOYSA-L Carbonate Chemical compound [O-]C([O-])=O BVKZGUZCCUSVTD-UHFFFAOYSA-L 0.000 description 1

- 229920000271 Kevlar® Polymers 0.000 description 1

- FYYHWMGAXLPEAU-UHFFFAOYSA-N Magnesium Chemical compound [Mg] FYYHWMGAXLPEAU-UHFFFAOYSA-N 0.000 description 1

- 239000005041 Mylar™ Substances 0.000 description 1

- 229920000571 Nylon 11 Polymers 0.000 description 1

- 229920000299 Nylon 12 Polymers 0.000 description 1

- 229920002292 Nylon 6 Polymers 0.000 description 1

- 229930040373 Paraformaldehyde Natural products 0.000 description 1

- 239000004952 Polyamide Substances 0.000 description 1

- 239000004793 Polystyrene Substances 0.000 description 1

- 229910052581 Si3N4 Inorganic materials 0.000 description 1

- 239000004433 Thermoplastic polyurethane Substances 0.000 description 1

- XECAHXYUAAWDEL-UHFFFAOYSA-N acrylonitrile butadiene styrene Chemical compound C=CC=C.C=CC#N.C=CC1=CC=CC=C1 XECAHXYUAAWDEL-UHFFFAOYSA-N 0.000 description 1

- 229920000122 acrylonitrile butadiene styrene Polymers 0.000 description 1

- 230000006978 adaptation Effects 0.000 description 1

- 238000004026 adhesive bonding Methods 0.000 description 1

- AZDRQVAHHNSJOQ-UHFFFAOYSA-N alumane Chemical compound [AlH3] AZDRQVAHHNSJOQ-UHFFFAOYSA-N 0.000 description 1

- 229920005601 base polymer Polymers 0.000 description 1

- 230000009286 beneficial effect Effects 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 210000000746 body region Anatomy 0.000 description 1

- 229910010293 ceramic material Inorganic materials 0.000 description 1

- 230000000295 complement effect Effects 0.000 description 1

- 230000003750 conditioning effect Effects 0.000 description 1

- 229920001577 copolymer Polymers 0.000 description 1

- 238000002425 crystallisation Methods 0.000 description 1

- 230000008025 crystallization Effects 0.000 description 1

- 230000006378 damage Effects 0.000 description 1

- 230000032798 delamination Effects 0.000 description 1

- 230000001934 delay Effects 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- KZHJGOXRZJKJNY-UHFFFAOYSA-N dioxosilane;oxo(oxoalumanyloxy)alumane Chemical compound O=[Si]=O.O=[Si]=O.O=[Al]O[Al]=O.O=[Al]O[Al]=O.O=[Al]O[Al]=O KZHJGOXRZJKJNY-UHFFFAOYSA-N 0.000 description 1

- 238000006073 displacement reaction Methods 0.000 description 1

- 238000005553 drilling Methods 0.000 description 1

- 238000001125 extrusion Methods 0.000 description 1

- 239000011151 fibre-reinforced plastic Substances 0.000 description 1

- 239000011521 glass Substances 0.000 description 1

- 239000011796 hollow space material Substances 0.000 description 1

- 238000007654 immersion Methods 0.000 description 1

- 230000006698 induction Effects 0.000 description 1

- 230000002427 irreversible effect Effects 0.000 description 1

- 239000004761 kevlar Substances 0.000 description 1

- 239000003562 lightweight material Substances 0.000 description 1

- 239000007791 liquid phase Substances 0.000 description 1

- 239000003550 marker Substances 0.000 description 1

- 239000011159 matrix material Substances 0.000 description 1

- VNWKTOKETHGBQD-UHFFFAOYSA-N methane Chemical compound C VNWKTOKETHGBQD-UHFFFAOYSA-N 0.000 description 1

- 229910052863 mullite Inorganic materials 0.000 description 1

- 230000003287 optical effect Effects 0.000 description 1

- 238000010422 painting Methods 0.000 description 1

- 230000036961 partial effect Effects 0.000 description 1

- 239000011236 particulate material Substances 0.000 description 1

- 235000011837 pasties Nutrition 0.000 description 1

- 229910052698 phosphorus Inorganic materials 0.000 description 1

- 229920002647 polyamide Polymers 0.000 description 1

- 229920001601 polyetherimide Polymers 0.000 description 1

- 239000002861 polymer material Substances 0.000 description 1

- 229920006324 polyoxymethylene Polymers 0.000 description 1

- 229920001296 polysiloxane Polymers 0.000 description 1

- 229920002223 polystyrene Polymers 0.000 description 1

- 229920001343 polytetrafluoroethylene Polymers 0.000 description 1

- 239000004810 polytetrafluoroethylene Substances 0.000 description 1

- 230000008092 positive effect Effects 0.000 description 1

- 239000000843 powder Substances 0.000 description 1

- SCUZVMOVTVSBLE-UHFFFAOYSA-N prop-2-enenitrile;styrene Chemical compound C=CC#N.C=CC1=CC=CC=C1 SCUZVMOVTVSBLE-UHFFFAOYSA-N 0.000 description 1

- 230000000644 propagated effect Effects 0.000 description 1

- 238000005086 pumping Methods 0.000 description 1

- 230000001105 regulatory effect Effects 0.000 description 1

- 230000003014 reinforcing effect Effects 0.000 description 1

- 239000012783 reinforcing fiber Substances 0.000 description 1

- 230000000717 retained effect Effects 0.000 description 1

- 238000005096 rolling process Methods 0.000 description 1

- 238000010079 rubber tapping Methods 0.000 description 1

- 239000000565 sealant Substances 0.000 description 1

- 238000000926 separation method Methods 0.000 description 1

- 238000007652 sheet-forming process Methods 0.000 description 1

- 229910052710 silicon Inorganic materials 0.000 description 1

- HBMJWWWQQXIZIP-UHFFFAOYSA-N silicon carbide Chemical compound [Si+]#[C-] HBMJWWWQQXIZIP-UHFFFAOYSA-N 0.000 description 1

- 229910010271 silicon carbide Inorganic materials 0.000 description 1

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical compound N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 description 1

- 239000007790 solid phase Substances 0.000 description 1

- 229920000638 styrene acrylonitrile Polymers 0.000 description 1

- 229910052717 sulfur Inorganic materials 0.000 description 1

- 229920002803 thermoplastic polyurethane Polymers 0.000 description 1

- 239000004634 thermosetting polymer Substances 0.000 description 1

- 229920001187 thermosetting polymer Polymers 0.000 description 1

- 238000002604 ultrasonography Methods 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C65/00—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor

- B29C65/02—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure

- B29C65/06—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure using friction, e.g. spin welding

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C65/00—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor

- B29C65/02—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure

- B29C65/08—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure using ultrasonic vibrations

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C65/00—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor

- B29C65/02—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure

- B29C65/08—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure using ultrasonic vibrations

- B29C65/088—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure using ultrasonic vibrations using several cooperating sonotrodes, i.e. interacting with each other, e.g. for realising the same joint

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C65/00—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor

- B29C65/56—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor using mechanical means or mechanical connections, e.g. form-fits

- B29C65/562—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor using mechanical means or mechanical connections, e.g. form-fits using extra joining elements, i.e. which are not integral with the parts to be joined

- B29C65/564—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor using mechanical means or mechanical connections, e.g. form-fits using extra joining elements, i.e. which are not integral with the parts to be joined hidden in the joint, e.g. dowels or Z-pins

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C65/00—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor

- B29C65/56—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor using mechanical means or mechanical connections, e.g. form-fits

- B29C65/60—Riveting or staking

- B29C65/606—Riveting or staking the rivets being integral with one of the parts to be joined, i.e. staking

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C65/00—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor

- B29C65/56—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor using mechanical means or mechanical connections, e.g. form-fits

- B29C65/64—Joining a non-plastics element to a plastics element, e.g. by force

- B29C65/645—Joining a non-plastics element to a plastics element, e.g. by force using friction or ultrasonic vibrations

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C65/00—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor

- B29C65/78—Means for handling the parts to be joined, e.g. for making containers or hollow articles, e.g. means for handling sheets, plates, web-like materials, tubular articles, hollow articles or elements to be joined therewith; Means for discharging the joined articles from the joining apparatus

- B29C65/7802—Positioning the parts to be joined, e.g. aligning, indexing or centring

- B29C65/7805—Positioning the parts to be joined, e.g. aligning, indexing or centring the parts to be joined comprising positioning features

- B29C65/7808—Positioning the parts to be joined, e.g. aligning, indexing or centring the parts to be joined comprising positioning features in the form of holes or slots

- B29C65/7811—Positioning the parts to be joined, e.g. aligning, indexing or centring the parts to be joined comprising positioning features in the form of holes or slots for centring purposes

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/01—General aspects dealing with the joint area or with the area to be joined

- B29C66/05—Particular design of joint configurations

- B29C66/10—Particular design of joint configurations particular design of the joint cross-sections

- B29C66/11—Joint cross-sections comprising a single joint-segment, i.e. one of the parts to be joined comprising a single joint-segment in the joint cross-section

- B29C66/112—Single lapped joints

- B29C66/1122—Single lap to lap joints, i.e. overlap joints

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/01—General aspects dealing with the joint area or with the area to be joined

- B29C66/05—Particular design of joint configurations

- B29C66/20—Particular design of joint configurations particular design of the joint lines, e.g. of the weld lines

- B29C66/21—Particular design of joint configurations particular design of the joint lines, e.g. of the weld lines said joint lines being formed by a single dot or dash or by several dots or dashes, i.e. spot joining or spot welding

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/01—General aspects dealing with the joint area or with the area to be joined

- B29C66/05—Particular design of joint configurations

- B29C66/302—Particular design of joint configurations the area to be joined comprising melt initiators

- B29C66/3022—Particular design of joint configurations the area to be joined comprising melt initiators said melt initiators being integral with at least one of the parts to be joined

- B29C66/30221—Particular design of joint configurations the area to be joined comprising melt initiators said melt initiators being integral with at least one of the parts to be joined said melt initiators being point-like

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/01—General aspects dealing with the joint area or with the area to be joined

- B29C66/05—Particular design of joint configurations

- B29C66/302—Particular design of joint configurations the area to be joined comprising melt initiators

- B29C66/3022—Particular design of joint configurations the area to be joined comprising melt initiators said melt initiators being integral with at least one of the parts to be joined

- B29C66/30223—Particular design of joint configurations the area to be joined comprising melt initiators said melt initiators being integral with at least one of the parts to be joined said melt initiators being rib-like

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/40—General aspects of joining substantially flat articles, e.g. plates, sheets or web-like materials; Making flat seams in tubular or hollow articles; Joining single elements to substantially flat surfaces

- B29C66/41—Joining substantially flat articles ; Making flat seams in tubular or hollow articles

- B29C66/43—Joining a relatively small portion of the surface of said articles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/40—General aspects of joining substantially flat articles, e.g. plates, sheets or web-like materials; Making flat seams in tubular or hollow articles; Joining single elements to substantially flat surfaces

- B29C66/47—Joining single elements to sheets, plates or other substantially flat surfaces

- B29C66/474—Joining single elements to sheets, plates or other substantially flat surfaces said single elements being substantially non-flat

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/70—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material

- B29C66/73—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the intensive physical properties of the material of the parts to be joined, by the optical properties of the material of the parts to be joined, by the extensive physical properties of the parts to be joined, by the state of the material of the parts to be joined or by the material of the parts to be joined being a thermoplastic or a thermoset

- B29C66/739—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the intensive physical properties of the material of the parts to be joined, by the optical properties of the material of the parts to be joined, by the extensive physical properties of the parts to be joined, by the state of the material of the parts to be joined or by the material of the parts to be joined being a thermoplastic or a thermoset characterised by the material of the parts to be joined being a thermoplastic or a thermoset

- B29C66/7392—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the intensive physical properties of the material of the parts to be joined, by the optical properties of the material of the parts to be joined, by the extensive physical properties of the parts to be joined, by the state of the material of the parts to be joined or by the material of the parts to be joined being a thermoplastic or a thermoset characterised by the material of the parts to be joined being a thermoplastic or a thermoset characterised by the material of at least one of the parts being a thermoplastic

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/70—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material

- B29C66/74—Joining plastics material to non-plastics material

- B29C66/742—Joining plastics material to non-plastics material to metals or their alloys

- B29C66/7422—Aluminium or alloys of aluminium

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/70—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material

- B29C66/74—Joining plastics material to non-plastics material

- B29C66/742—Joining plastics material to non-plastics material to metals or their alloys

- B29C66/7428—Transition metals or their alloys

- B29C66/74283—Iron or alloys of iron, e.g. steel

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/80—General aspects of machine operations or constructions and parts thereof

- B29C66/83—General aspects of machine operations or constructions and parts thereof characterised by the movement of the joining or pressing tools

- B29C66/832—Reciprocating joining or pressing tools

- B29C66/8322—Joining or pressing tools reciprocating along one axis

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/80—General aspects of machine operations or constructions and parts thereof

- B29C66/83—General aspects of machine operations or constructions and parts thereof characterised by the movement of the joining or pressing tools

- B29C66/832—Reciprocating joining or pressing tools

- B29C66/8322—Joining or pressing tools reciprocating along one axis

- B29C66/83221—Joining or pressing tools reciprocating along one axis cooperating reciprocating tools, each tool reciprocating along one axis

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/90—Measuring or controlling the joining process

- B29C66/92—Measuring or controlling the joining process by measuring or controlling the pressure, the force, the mechanical power or the displacement of the joining tools

- B29C66/929—Measuring or controlling the joining process by measuring or controlling the pressure, the force, the mechanical power or the displacement of the joining tools characterized by specific pressure, force, mechanical power or displacement values or ranges

- B29C66/9292—Measuring or controlling the joining process by measuring or controlling the pressure, the force, the mechanical power or the displacement of the joining tools characterized by specific pressure, force, mechanical power or displacement values or ranges in explicit relation to another variable, e.g. pressure diagrams

- B29C66/92921—Measuring or controlling the joining process by measuring or controlling the pressure, the force, the mechanical power or the displacement of the joining tools characterized by specific pressure, force, mechanical power or displacement values or ranges in explicit relation to another variable, e.g. pressure diagrams in specific relation to time, e.g. pressure-time diagrams

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C2793/00—Shaping techniques involving a cutting or machining operation

- B29C2793/0045—Perforating

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C2793/00—Shaping techniques involving a cutting or machining operation

- B29C2793/0081—Shaping techniques involving a cutting or machining operation before shaping

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C65/00—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor

- B29C65/02—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure

- B29C65/06—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure using friction, e.g. spin welding

- B29C65/0609—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure using friction, e.g. spin welding characterised by the movement of the parts to be joined

- B29C65/0627—Angular, i.e. torsional

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C65/00—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor

- B29C65/56—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor using mechanical means or mechanical connections, e.g. form-fits

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C65/00—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor

- B29C65/56—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor using mechanical means or mechanical connections, e.g. form-fits

- B29C65/60—Riveting or staking

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C65/00—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor

- B29C65/56—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor using mechanical means or mechanical connections, e.g. form-fits

- B29C65/60—Riveting or staking

- B29C65/606—Riveting or staking the rivets being integral with one of the parts to be joined, i.e. staking

- B29C65/608—Riveting or staking the rivets being integral with one of the parts to be joined, i.e. staking the integral rivets being pushed in blind holes

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C65/00—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor

- B29C65/56—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor using mechanical means or mechanical connections, e.g. form-fits

- B29C65/64—Joining a non-plastics element to a plastics element, e.g. by force

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/01—General aspects dealing with the joint area or with the area to be joined

- B29C66/02—Preparation of the material, in the area to be joined, prior to joining or welding

- B29C66/024—Thermal pre-treatments

- B29C66/0242—Heating, or preheating, e.g. drying

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/01—General aspects dealing with the joint area or with the area to be joined

- B29C66/05—Particular design of joint configurations

- B29C66/303—Particular design of joint configurations the joint involving an anchoring effect

- B29C66/3032—Particular design of joint configurations the joint involving an anchoring effect making use of protusions or cavities belonging to at least one of the parts to be joined

- B29C66/30321—Particular design of joint configurations the joint involving an anchoring effect making use of protusions or cavities belonging to at least one of the parts to be joined making use of protusions belonging to at least one of the parts to be joined

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/40—General aspects of joining substantially flat articles, e.g. plates, sheets or web-like materials; Making flat seams in tubular or hollow articles; Joining single elements to substantially flat surfaces

- B29C66/47—Joining single elements to sheets, plates or other substantially flat surfaces

- B29C66/472—Joining single elements to sheets, plates or other substantially flat surfaces said single elements being substantially flat

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/70—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material

- B29C66/71—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the composition of the plastics material of the parts to be joined

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/70—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material

- B29C66/72—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the structure of the material of the parts to be joined

- B29C66/721—Fibre-reinforced materials

- B29C66/7212—Fibre-reinforced materials characterised by the composition of the fibres

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/70—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material

- B29C66/73—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the intensive physical properties of the material of the parts to be joined, by the optical properties of the material of the parts to be joined, by the extensive physical properties of the parts to be joined, by the state of the material of the parts to be joined or by the material of the parts to be joined being a thermoplastic or a thermoset

- B29C66/731—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the intensive physical properties of the material of the parts to be joined, by the optical properties of the material of the parts to be joined, by the extensive physical properties of the parts to be joined, by the state of the material of the parts to be joined or by the material of the parts to be joined being a thermoplastic or a thermoset characterised by the intensive physical properties of the material of the parts to be joined

- B29C66/7311—Thermal properties

- B29C66/73111—Thermal expansion coefficient

- B29C66/73112—Thermal expansion coefficient of different thermal expansion coefficient, i.e. the thermal expansion coefficient of one of the parts to be joined being different from the thermal expansion coefficient of the other part

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/70—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material

- B29C66/73—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the intensive physical properties of the material of the parts to be joined, by the optical properties of the material of the parts to be joined, by the extensive physical properties of the parts to be joined, by the state of the material of the parts to be joined or by the material of the parts to be joined being a thermoplastic or a thermoset

- B29C66/731—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the intensive physical properties of the material of the parts to be joined, by the optical properties of the material of the parts to be joined, by the extensive physical properties of the parts to be joined, by the state of the material of the parts to be joined or by the material of the parts to be joined being a thermoplastic or a thermoset characterised by the intensive physical properties of the material of the parts to be joined

- B29C66/7311—Thermal properties

- B29C66/73117—Tg, i.e. glass transition temperature

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/70—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material

- B29C66/74—Joining plastics material to non-plastics material

- B29C66/742—Joining plastics material to non-plastics material to metals or their alloys

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/90—Measuring or controlling the joining process

- B29C66/92—Measuring or controlling the joining process by measuring or controlling the pressure, the force, the mechanical power or the displacement of the joining tools

- B29C66/929—Measuring or controlling the joining process by measuring or controlling the pressure, the force, the mechanical power or the displacement of the joining tools characterized by specific pressure, force, mechanical power or displacement values or ranges

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29L—INDEXING SCHEME ASSOCIATED WITH SUBCLASS B29C, RELATING TO PARTICULAR ARTICLES

- B29L2001/00—Articles provided with screw threads

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29L—INDEXING SCHEME ASSOCIATED WITH SUBCLASS B29C, RELATING TO PARTICULAR ARTICLES

- B29L2031/00—Other particular articles

- B29L2031/30—Vehicles, e.g. ships or aircraft, or body parts thereof

- B29L2031/3002—Superstructures characterized by combining metal and plastics, i.e. hybrid parts

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29L—INDEXING SCHEME ASSOCIATED WITH SUBCLASS B29C, RELATING TO PARTICULAR ARTICLES

- B29L2031/00—Other particular articles

- B29L2031/737—Articles provided with holes, e.g. grids, sieves

Abstract

根据本发明的一个方面,提供一种将第一物体(1)机械固定至第二物体(2)的方法,第一物体包括处于固态的热塑性材料,第二物体具有大体平坦的片部,片部具有穿孔(20),片部沿着穿孔具有边沿(21),其中所述第一物体相对于所述第二物体定位,从而所述边沿与所述热塑性材料接触,并且其中机械振动能耦合入包括第一物体和第二物体的组件内,直至所述热塑性材料的流动部分由于在所述边沿和所述热塑性材料之间产生的摩擦热而变得可流动并且绕边沿流动以至少部分地将所述边沿嵌入所述热塑性材料内。在机械振动停止后,使所述热塑性材料重新固化,由此至少部分嵌入边沿的重新固化的热塑性材料将所述第一物体锚固入所述第二物体。

Description

技术领域

本发明涉及机械工程和制造领域,特别是机械制造例如汽车工程、飞行器制造、铁路工程、造船、机械制造、玩具制造、建筑工程等。特别涉及将第二物体机械地固定至第一物体的方法。

背景技术

在汽车、航空和其它行业中,已经倾向于弃用仅为钢的结构而使用轻型材料,比如铝或镁金属片或聚合物、比如碳纤维增强聚合物或玻璃纤维增强聚合物或未增强的聚合物,例如聚酯、聚碳酸酯等来代替。

新材料在将这些材料的元件结合至尤其是将平坦物体结合至另一物体引起了新的挑战。此方面的一个例子是将聚合物基材料的部件结合至金属部件,例如金属片。

为了迎接这些挑战,汽车、航空以及其它工程已经开始大量采用粘合剂。粘合剂轻且坚固,但是具有的缺点为不可能长期控制稳定性,因为降解的粘合剂例如由于脆性粘接几乎不可能在没有完全释放粘合剂的情况下进行检测。同样粘合剂可导致加工费用的提高,这既是因为材料费用又是因为由于缓慢硬化过程而在加工过程中引起的延迟,尤其是如果将要彼此连接的表面具有一定的粗糙度并且由此无法使用快速硬化薄层粘合剂。另外,位于不具有相同的热膨胀系数的两个物体之间的平坦粘合剂会导致附加的稳定性问题,这是因为由于温度振荡,该粘合剂日常会承受大量的剪切力。

在将元件彼此结合时的一个特殊挑战是公差补偿,例如如果元件采用非粘接结合的其它结合例如通过螺钉和螺母或通过销钉而彼此结合。在此结合中,精确限定紧固件与相应紧固位置的相对位置是所需的。此精确限定尤其难以达到,如果加工过程必需特别经济和/或如果待连接的部件在至少一个尺寸上相对大和/或对它们在加工过程中所经受的条件进行反应并且以不同的方式(例如如果它们有不同的热膨胀系数)使用。

发明内容

因此本发明的目的是提供一种将第二物体机械地固定至第一物体的方法,该方法克服了现有技术方法的缺点。本发明的目的尤其为提供一种在热塑性部件液化的条件下在热塑性部件与不可液化部件之间形成可靠连接的花费经济的方法,或者借助于热塑性连接元件在不同部件之间形成可靠连接。本发明的另一个目的在于提供一种在部件之间形成可靠连接并且有效快速的方法。本发明的另一目的在于提供一种在部件之间形成可靠连接并且允许有效公差补偿的方法。

根据本发明的一个方面,提供了一种将第一物体机械地固定至第二物体的方法,该方法包括以下步骤:

-提供包括处于固态的热塑性材料的第一物体;

-提供具有带边沿的大致平坦的片部的第二物体;

-将第一物体相对于第二物体定位使得该边沿与热塑性材料接触;

-将机械振动能耦合入包括第一物体和第二物体的组件内,直到热塑性材料的流动部分由于在边沿和热塑性材料之间产生的摩擦热而变得可流动并且围绕边沿流动以至少部分地将边沿嵌入热塑性材料内;

-停止机械振动并且使得热塑性材料重新固化,由此至少部分嵌入边沿的再固化的热塑性材料将第一物体锚固在第二物体中。

在将机械振动能耦合入组件内的步骤中,第一物体可被压靠在边沿上从而在流动部分液化时,边沿被压入了第一物体的热塑性材料中。

在停止机械振动之后,维持实施例中的压力直至流动部分已经至少在某种程度上重新固化以防止回弹效应。

在实施例中,第二物体被设置为具有片部的穿孔,其中边沿沿穿孔延伸。

在具有穿孔的实施例中,如果振动被耦合入第一物体,则绕穿孔的片部具有朝向第一物体远离片平面突出,即向近侧突出的突出部段。

第一物体以及与第二物体的连接可在实施例中比如为密封穿孔,即从第二物体的远侧区域密封其近侧区域。因此该第一物体可例如具有延伸入外围的连续体,该外围嵌入了边沿。

在其它实施例中,第一物体具有贯通开口,例如连接件或下文描述的不可液化体可被布置在该贯通开口内,该连接件或不可液化体形成了用于另一物体的锚固件。它例如具有螺纹或其它接合特征,和/或它可用于延伸穿过它的螺母和销钉布置。替代地,轴承套筒、球轴承或其它轴承可被定位在第一物体内尤其是第一物体的贯通开口内。

尤其是,机械振动能可被耦合入第一物体但是不(不直接,即至少通过第一物体)耦合入第二物体。尤其是,在定位步骤中,第一物体通常从近侧与第二物体接触,并且将能量耦合入第一物体的步骤可包括将振动的超声焊极压靠在朝向近侧的第一物体的耦合面上,由此通过超声焊极同时将相对于第二物体的压力以及机械振动耦合入第一物体。

为了对压力施加反作用力,接下来将第二物体放靠于支撑件,例如非振动支撑件。在实施例中,第二物体被靠着支撑件放置,而支撑件与第二物体之间没有弹性或屈服元件,从而该支撑件刚性地支撑第二物体。

但是,在该过程中施加的压力可足够低以使第二物体能够自我支撑。通常,根据本发明的方式给出了与热塑性物体物理接触的边沿的非常好的能量吸收特性(作为用于机械振动能的固有的能量导向器),热塑性材料和/或边沿承受机械振动,使得仅施加小的压力已经成为可能。这对于其中至少一个物体具有复杂形状和/或作为复杂物品的一部分(如车身)的应用而言可能是显著优点,并且因此将刚性支撑的支撑件放置在施加力量困难的侧向位置处。

尽管如此不排除将能量耦合入第二物体,即从第二物体的侧边施加机械振动能。

尤其但不仅仅是,在包括将振动耦合入第二物体的实施例中,振动可为横向振动,然而在其它的实施例中,振动可为纵向振动。例如从金属部件的焊接中已知具有横向振动的设置。为此,例如存在以下选项:

-超声焊极通常从侧边(如果限定的话为相对于第二物体的片平面的平面内方向)将振动耦合入第二物体,然而单独的施压工具在第一和第二物体之间施加所需压力。

-超声焊极本身在与第二物体耦合的远端产生横向振动。因此,超声焊极和第二物体之间的机械耦合可使得此横向移动能够被转移至第二物体。例如第二物体除包括(例如构成)片部的锚固板之外还包括可被耦接至超声焊极的紧固元件。尤其在实施例中,第二物体是被构造为将另一物体紧固至第一物体的紧固元件,紧固元件具有对应机构,例如通过作为螺纹螺栓(内和/或外螺纹)、没有螺纹的杆件、销、螺母、钩、孔眼、用于卡口联接的基座等。

本发明也涉及一套超声焊极以及一套与其适配的第二物体,以实施根据包括将机械振动耦合入第二物体的本发明的任何实施例的过程。例如第二物体可包括锚固板和结合至其上的紧固元件,超声焊极可包括其形状被设计为与锚固板接触以传递力和振动的远侧耦接输出面以及用于容纳紧固元件的接收结构。该接收结构例如接收开口或突起可适用于机械接合至紧固元件的紧固结构(螺纹或类似)。

可选地,除了机械振动能外,其它的能量也可被耦合入组件内。在一个例子中,第二物体可通过红外辐射、感应(接近边沿时尤其有效)、热气流等被预加热。附加地或替代地,热塑性材料可在接近边沿的界面处被局部预加热,例如通过如在Swiss专利申请01104/15中描述的电磁加热,通过辐射等。例如,对于在Swiss专利申请01104/15中描述的电磁加热,可为位于附接区内的热塑性材料提供电磁掺杂。

在两种情况下,该预加热对直接地或间接地使热塑性材料可流动的过程进行辅助。如果预加热步骤使得在预加热步骤作用的位置处或附近机械振动能的吸收得以增加,那么得到了间接效应,尤其是由于由增加的温度引起的加强的内摩擦。

此附加的另外能量的目的在于提高速度和/或减少所需压力。这也在过程控制上具有积极作用。

热塑性材料的流动部分是在该过程中热塑性材料的部分,并且由于机械振动的影响被引起液化和流动。流动部分没有必要为一体件,而是可包括彼此分离的部件。

流动部分的液化在此主要是由于组件的振动部件(例如第一物体)和非振动部件(例如第二物体)之间的摩擦引起的,该摩擦直接地或间接地加热第一物体的热塑性材料。如果产生热的摩擦发生在材料要流动的地方,那么这是特别有效的,因为与其他包括液化的热塑性材料的方法相反,在流动部分已经流动远离热源之处没有冷却效果。尤其是在引起热塑性材料的流动部分变得可流动的步骤中,流动部分或其部件由于在突出部段与热塑性材料之间产生的热而变得可流动。在实施例中,第二物体由于上文描述的方法步骤被固定至第一物体,其中在第二物体的另一侧上而不是第一物体与其接触侧(在上文所述类型的实施例中为远侧,其中振动能通常从远侧耦合入第一物体)的空间沿边沿是空的(因此如果可用,沿着穿孔),从而热塑性材料可立即沿着第二物体的片部的表面流动。尤其是,在实施例中没有位于第二物体的远侧的其它物体通过第一物体而固定至第二物体。

在实施例中,沿边沿(因此如果适用的话围绕穿孔)的片部被变形从而该片部突出远离限定的片平面。尤其该片部可朝向第一物体侧(朝向在上文所述类型的实施例中的近侧,其中振动能通常从近侧耦合入第一物体)突出。

尤其是,为变形部段的突出部段(如果存在)可与片部为相同的金属片材。

在本文中,术语“片平面”表示通常由在绕边沿尤其是绕穿孔(如果存在)的区域内的大体平面的片部的形状所限定的平面/表面。该片平面可为直接在两个方向上延伸的意义上的平面。替换地,该片部可被弯曲并且因此形成更加复杂的3D形状,例如如果它构成了复杂物体的表面,比如汽车或飞行器的主体。在第二物体在边沿附近变形以突出远离片平面的例子中,在变形部段从其延伸的位置的第二物体的曲率常常远大于片平面的曲率。

此变形部段可通过变形片部的对应部分而形成,例如通过制造切口(例如通过冲压)以及弯曲或其它变形因此使第二元件打开,片部的对应部件最初位于该第二元件开口处。在此,该变形部段可仍然与该片部为一体件。

作为变形部段的替代,还可能提供突出远离片平面的片部的部段作为例如通过焊接固定至片材的单独元件。

作为变形部段的更进一步的替代,可以通过从头开始的成形过程来制造朝向与第一物体接触的一侧突出的部段,该部段在边沿处终止,例如如果所述部段是陶瓷的,则进行压铸或压制或注塑成型(接着是众所周知的后续加工步骤)。在此实施例中,片部甚至可以包括朝向第一物体突出的部分和/或在该过程后嵌入流动部分中的部段来构成,即不需要具有由片部进一步限定的片平面。

在具有穿孔和具有绕该穿孔的突出(例如变形的)部段的实施例中,该变形部段可为对称的,即可绕穿孔均匀变形(这包括变形部段具有粗糙的边沿,例如具有锯齿状形状的可能性)。尤其是,其相对于绕垂直于穿过穿孔的中心的片平面的轴线旋转对称。

替代地,其可相对于围绕所述轴线不旋转对称,其中突出部段的高度作为沿边沿位置的函数而有所不同。在此实施例中,该对称可为此种情况即突出部段不是全部沿着穿孔延伸而是沿没有此突出部段的边沿的某个段延伸。但是在这种情况下,突出部段可至少绕大于外围的180%延伸,从而相对于所有平面内的相对力而将第一和第二物体彼此锁定。

在一组具有包括沿边沿延伸穿孔的第二物体的实施例中,超声焊极和第一物体可彼此适配,从而耦合面(第一物体表面的一部分,超声焊极压向该表面)覆盖边沿的平面内位置但是不能并不延伸至相对于穿孔的中心位置。“覆盖平面内位置”在本文中表示在沿着近远轴线的突起内,边沿位于耦合面的区域内。

例如,耦合面可形成绕中心的轨迹,具有对应于穿孔的平面内位置的中心平面内位置。

因此,可实现以下选项中的一个或结合:

-该超声焊极包括中心凹口,具有围绕中心凹口的耦合面;和/或

-第一物体具有朝向近侧的中心凹口,具有围绕中心凹口的耦合面。

不延伸至中心位置的耦合面的效果可包括使过程控制更加容易,和/或防止第一物体的中心位置(例如具有功能元件)受到破坏。

在一组包括第二物体的穿孔以及绕穿孔的突出部段的实施例中,突出朝向近侧的突出部段朝向第一物体,该第一物体可被提供有朝向远侧的间隔物(在本文中也称作“足部”)。此空间可被布置在该位置的侧向,在该位置处第一物体的接触侧与第二物体的边沿接触。

尤其该空间可比第二物体的突出部段布置得更加侧向,由此,当第一和第二物体被压向彼此时,当施加振动时,可引起第一和第二物体朝向彼此的相对移动直到足部在限定片平面的位置处抵接于片部。由此,第一物体相对于第二物体的z-位置可由用作间隔物的足部的尺寸而限定。

因此,此足部是在没有复杂测量工具的情况下完成z位置控制的相对简单测量的例子。尤其是,该足部完成了良好的过程控制,其中在该过程终止时,操作者在已经到达正确的z位置时会得到物理反馈。如果该过程被手动实施,或者同样如果机械阻力是在自动化过程中的控制参数,那么这是有利的。其它用于精确控制z位置的方法在下文进行讨论。

此方法可包括在定位步骤之前在第二物体内加工穿孔的进一步的步骤,例如通过冲压、钻孔等。替代地,在实施例中边沿沿其形成的穿孔可为开口,该开口无论如何存在于第二物体内或已经在加工过程中提供。

第一物体含有热塑性材料。在实施例中,第一物体由热塑性材料构成。在其它的实施例中,该第一物体除热塑性材料外还包括不可液化的材料主体。此不可液化的材料主体可构成第一物体的加强部分。

在具有不可液化主体的实施例中,不可液化材料的主体不同于仅仅为大量颗粒的填充物,而是具有限定的位置和取向并为大尺寸的放大主体。在由第二物体所限定的片平面中,该尺寸可例如为(垂直于插入轴线的横截面的)第一物体平均直径的10%或如果可以应用那么为穿孔平均直径的10%,和/或特征尺寸在任意方向上可至少为0.1mm。尤其是,该主体可为金属的或陶瓷的。尤其是,该主体可为比如具有限定的形状并且从而为第一物体提高刚度。通过该主体,第一物体被限定在至少两个空间分离的区域即主体区域和热塑性区域之内。

在第一物体除含有热塑性材料外还含有不可液化的材料的实施例中,该热塑性材料可被至少布置在与边沿接触的表面部分之上。

第一物体可包括将另一物体紧固至第二物体的固定元件。例如,第一物体本身可通过包括适用结构例如螺纹或其它适用结构而为此紧固元件(紧固件),或者它可包括专用的固定元件,例如螺纹杆、螺母等。在这些实施例中,第一物体可被示为用于另一物体的紧固件(或锚固件)。在替代的实施例中,第一物体本身可构成具有不同于仅为紧固件的功能的物体。

尤其但不仅仅是,在这些替代的实施例中,第一物体可相对大,不可能振动整个第一物体以将第一物体同时附接在多个附接部位。在此实施例中,必要的是同时引起多个超声焊极作用以在对应多个附接部位处将第一物体附接固定至第二物体,和/或有利的是具有足够的灵活性以足以将第一物体的部分在附接发生的部位处与第一物体的其它部分解耦。此种情况的例子在下文中进行讨论,例如参考附接法兰。

在实施例中,第一物体具有含有热塑性部分的附接区并且还具有不同于附接区的功能区。此功能区可例如包括紧固结构和/或其它紧固元件。此功能区可被构造为不可能和/或不期望局部液化将在过程中嵌入边沿的热塑性材料。在许多实施例中,位于功能区内的第一物体可含有可液化的材料,但是该功能将受到根据本发明的过程的不利影响。

在实施例中,第一物体在包括双色注塑成型的步骤的过程中被加工,附接区为一种热塑性材料,功能区包括另一种热塑性材料。接下来(或同样在具有包括热塑性材料部件的第一物体的其它情况下),不同区的热塑性材料具有不同的材料性能。

-功能区的热塑性材料的弹性模量E比附接区的相应模量更大,例如大得多;和/或

-附接区的热塑性材料的(弹性)延伸性比功能区的延伸性大得多。因此,附接区的热塑性材料可选择性地为弹性的热塑性材料,比如热塑性聚氨酯。由此其适合重复的加热/冷却循环。根据另一种选择,附接区的热塑性材料可为具有相对低的玻璃转化温度和在升高温度下具有相对高的塑性的部分结晶聚合物(例如聚丙烯)通过一次性塑性变形(蠕变)过程以补偿例如在电沉积过程中的热畸变。

通过后者可对第一物体和第二物体之间的不同的热膨胀行为进行补偿。

在包括至少一个附接区的实施例中,(多个)附接区的材料可通过形状配合连接而固定至第一物体主体(包络(多个)功能区)。例如,第一物体主体可包括至少一个底切开口,形成(多个)附接区的热塑性材料可至少部分地存在于(多个)底切开口内。附加地或替代地,该主体可包括开放的多孔部段,具有内渗于多孔部段的(多个)附接区的热塑性材料。附加于或替代于形状配合连接,在附接区的材料与主体之间也可存在其它类型的机械连接,例如粘接连接。

在一组实施例中,第一物体包括限定了功能区和法兰(附接法兰)的主体,该法兰至少沿一部分主体的侧向外围延伸并且限定有附接区,由此至少部分法兰在将机械振动能耦接入组件的步骤中被夹持在作用于轴向的超声焊极和第二物体之间。

附接法兰可为第一物体的外围的、侧向的突出部分。它可由热塑性材料构成;至少远侧面包括热塑性材料。它可例如限定有用于超声焊极的朝向近侧的耦合输入表面,该超声焊极至少近乎平行于第一物体的远侧表面,后者与第二物体的边沿接触。由此,即使第一物体由于其功能而具有可能与带有平坦远侧表面的形状不同的复杂形状,不那么复杂的形状在(多个)附接部位处也变得有可能。

第一物体,尤其是其附接法兰,可包括明确限定的、可能朝向近侧标记的耦合表面部分,其被定位以对应于由第二物体所限定的附接部位,例如其穿孔,边沿沿该穿孔延伸。此耦合表面部分可例如平行于在相对侧的对应朝向远侧的表面部分,其与第二物体的边沿接触。

同样,该第一物体可包括在附接法兰(或者具有耦合表面以及与边沿接触的表面部分的其它的附接结构)与第一物体主体之间的弹性连接。由此,该附接结构(例如附接法兰)可从第一物体的其它部分上被振动解耦。

这尤其在其中第一物体相对大和其中不可能将振动耦合入整个第一物体或其中这样做是不利的实施例中是一种选项。在此实施例中,在不同附接部位的附接或者对于许多附接部位而言必须同时实施,在这种情况下,几个超声焊极必须同时作用。替代在不同附接部位的依次附接。接下来,需要第一和/或第二物体的一定的灵活性,因为附接过程引起了第一和第二物体在实际附接部位的相对运动,然而此运动在其它附接部位是不存在的。附接法兰和/或通过接头而与主体分离的附接结构可带来此灵活性。

在一组实施例中,该方法包括为起初彼此分开的连接件提供第一和第二物体的另外的步骤。在这些实施例中,机械振动能耦合输入的组件也包括连接件。该连接件在该过程中可被引起至少部分嵌入第一物体的热塑性材料内,并且在重新固化后相对于第一和第二物体被锚固。在实施例中,如下文更加详细的描述,连接件可在多个可能的相对位置(通过嵌入或通过另外的连接)连接至第一物体,例如以补偿在加工过程中的尺寸和/或位置变形。

尤其是在将机械振动能耦合入组件的步骤中,当连接件被压靠在第一物体上时可将振动超声焊极压靠在连接件的耦合面上直至第一物体的热塑性材料在连接件的边沿变得可流动从而连接件被驱动入第一物体内。同时地和/或依次地,机械振动能也可能在第二物体和第一物体的界面处被吸收。

连接件在此可被引起延伸穿过由片部的边沿所限定的平面,因此如果可用的话从其近侧由穿孔的入口所限定。类似地,在第一物体具有不可液化的材料(比如加强部分)的主体的例子中,该主体可被布置为延伸穿过由边沿(如果可用由穿孔的入口所限定)所限定的平面。更具体地,在第二物体具有穿孔的实施例中,连接件/主体可延伸穿过该穿孔。

所讨论类型的连接件可由不可液化的材料构成。替代地,它可包括热塑性材料。在一个例子中,它包括能够被熔接至第一物体的热塑性材料的热塑性材料;它可为相同的热塑性材料或至少包括相同基质的聚合物材料。

所讨论类型的连接件可具有以下功能中的一种或组合:

-该连接件可与热塑性材料一起形成在此处产生振动能吸收的界面。因此,该连接件提供了附加的装置以控制能量吸收以及由此控制热塑性材料的流动。

-该连接件的形状可被设计为限定热塑性材料的流动,尤其是相对于轴向向内流动,尤其引起了该材料在边沿附近尤其是在其远侧之上绕第二物体更加明显的流动。

该连接件可具有其它的功能元件,例如连接部分、法兰等。通常地,本文中应用于连接件的形状和功能的考虑也适用于为第一物体的部分的不可液化的材料的主体(此主体可为示为预安装的连接件)。

第一物体的不可液化材料的主体或连接件可承载用于其它功能的结构,该结构比如为螺钉、其它机械连接、接触或引线等。

与是否存在主体或连接件无关,在一组实施例中,该方法包括将第一物体附接至形成了部分车体的金属部件。

在实施例中,该主体或连接件分别具有在侧向表面部分上配有至少一个保持特征的表面,该保持特征与主体的热塑性材料配合以在嵌入的热塑性材料内稳定主体的相对位置。

本发明也涉及具有在本文中所限定的特性的连接件。本发明还涉及至少一个连接件和第一物体和/或超声焊极的套件。

此外,本发明涉及连接件,该连接件是根据本文中描述的任何实施例的第一物体,或者该第一物体形成其一部分。本发明还涉及紧固件,该紧固件是在本文中描述的第二物体并且包括紧固元件。

在一组实施例中,第一物体包括热塑性材料的结构化的接触侧,该接触侧是为了固定而与边沿接触的第一物体的一侧。接触侧是结构化的这一事实意味着它不同于仅是平坦均匀的,并且甚至并且它包括突起/凹陷。例如,它包括凸脊和凹槽的图案,例如规则图案。

已经发现结构化的接触侧具有的效果为,减少了所需的能量和力的输入直至边沿已经渗入第一物体的热塑性材料内至足够的深度。尤其是,这种所需输入可能会减少不止一个对应于未填充的凹口容积部分的比例系数。这归因于由结构所产生的附加的流动通道。

在一个实施例中,该结构形成径向延伸的凸脊/凹槽的图案。

在其中第二物体的片部具有朝向接触侧突出远离片平面的突出部段,凹口的深度可被选为小于突出部段的高度。

另一组实施例也解决了减少所需力和/或能量输入的问题。在这个另一组实施例中,该第二物体包括多个例如更小的外围穿孔,该外围穿孔围绕例如更大的主穿孔布置。

该外围穿孔可尤其布置在从第二物体片平面朝向接触侧突出远离的第二物体的部段内,即外围穿孔可布置在片材相对于片平面倾斜的位置处。

此外围穿孔具有的效果为,增加连接的占用面积,向旋转提供附加的固定,通过提供另外的流动通道而在该过程中减小阻力。

参考上文讨论的实施例组,如果涉及的材料是专用的和/或如果该方法在加工复杂物体的相对靠前的阶段实施,那么尤其期望减少能量和力的输入。例如,在第二物体可包括片金属的涂漆件/绘制件,并且该涂漆件/绘制件可被破坏的实施例中。根据这些实施例组的方式在此情况下可为有利的。

在许多实施例中,如果该方法包括当振动被尤其耦合入第一物体时将第一物体压靠在第二物体上,通过将第二物体保持在与第一物体的按压位置不同的位置,例如安装框架,来产生压力的反作用力,或者通过将第二物体作为位于在地面上的复杂的、相当重的物体的一部分来产生对按压力的反作用力。那么接下来,反作用力取决于第二物体的刚度。如果需要,可采用专用支撑以辅助。

在一组实施例中,除第二物体外还采用专用的砧座结构。此结构的砧座可被放置在第二物体的远侧,并且其可具有以下功能中的至少一个:

-该砧座引导可流动的热塑性材料的流动以及重新固化。由此,第一物体和第二物体之间连接的整体稳定性在该过程之后被加强,并且这最终减小了所需的渗入深度。因此,采用同样砧座可为用于减少所需力和能量输入的一种方法。

-该砧座也可支撑第二物体并且避免其不期望的变形,如果例如该第二物体相对薄或弱。

此砧座不同于仅仅为平坦的。尤其是它可包括位于边沿外侧(如果边沿沿着穿孔延伸,那么是相对于穿孔中心的内侧)的引导突起以及位于边沿远侧(以及如果边沿沿穿孔延伸,那么从边沿径向向外)的凹口以引导位于边沿“下方”(远侧)的流动以及邻近边沿的第二物体部分。

此凹口的容积可尤其小于变得可流动的可用热塑性材料的体积,从而如果振动输入保持得足够长,那么流动部分的体积大于凹口的容积。由此,在该过程中可形成足够的成形压力,由此流动部分对凹口的填充是可控的并且是可预期的。

在一组实施例中,该方法包括调节第一物体和/或超声焊极相对于第二物体的位置。这尤其属于x-y(平面内)位置。为此,存在两种基本的构造:

-在第一种基本构造中,例如通过安装框架限定超声焊极相对于第二物体的x-y位置,调节步骤包括调节布置在超声焊极和第二物体之间的第一物体相对于超声焊极和第二物体的位置。

-在第二种基本的构造中,操作者采用用于限定第一物体相对于超声焊极的位置的装置,调节步骤包括调节第一物体-超声焊极组件相对于第二物体的位置。

根据第一种基本构造,对第一物体相对于超声焊极和第二物体(支承件或类似)进行位置调节的装置是独立于超声焊极而构造的。接下来,操作者必须确认机械振动可被耦合入第一物体内。因此,根据第一种选项,用于此的引导工具的形状适配于第一物体的形状,采用的方式为只有侧向位置被精确限定,但是相对于在轴向上的移动(对于耦合入第一物体的纵向振动)具有一定的自由度。根据可与第一种选项结合的第二种选项,引导工具包括弹簧,从而第一物体只是松驰地接合至任意安装框架。

根据第二种基本构造,超声焊极和第二物体可彼此适配以限定侧向相对位置。例如:

-该超声焊极可包括与第一物体的引导凹口配合的引导突起,反之亦然。选用地,此引导突起/引导凹口(或其它引导装置)不同于旋转对称以防止第一物体相对于超声焊极的任意旋转。

-该超声焊极可包括包围第一物体的外围法兰以限定其位置。

-该超声焊极可包括至少一个在该过程中渗入第一物体的材料内的渗入引导件(尖状物或类似物)。

-也可能将第一物体暂时固定至超声焊极,例如通过螺丝或类似物。

附加地或替代地,也可采用其它装置将第一物体暂时接合至超声焊极,例如在超声焊极和第一物体之间采用真空装置,例如通过穿过超声焊极的抽吸通道。

附加地或替代地,可采用单独的引导件。此单独的引导件可既相对于超声焊极又相对于第一物体被侧向导向。尤其是其可相对于超声焊极被相对松弛地导向从而振动不会耦合入引导件内。此引导件可为在第一物体和超声焊极的对准开口中被引导的圆柱形元件,该开口适形于引导件的横截面。尤其是在其中引导件也相对于第一物体被松弛地引导的实施例中,可提供附加的轴向支撑以防止引导件从组件上松开。

如果可用,此引导件的圆柱形可以是但是无需为旋转圆柱形。

附加地或甚至进一步的替代,采用不同于超声焊极但是附加其上使用的压紧工具。此压紧工具被用于至少在将机械振动能耦合入组件内的步骤的初始阶段中将第一物体压靠在第二物体上。通过此压紧工具解决了该问题,即当纵向振动从超声焊极耦合入第一物体时,其中超声焊极被压靠在第一物体上,大约在每个振荡周期的半个波形中,该超声焊极不会在第一物体施加任何力。没有任何侧向引导件(例如上文所描述的),这可能会引起失控,第一物体相对于第二物体“不固定”。附加的压紧工具可确保第一物体被压向第二物体。此附加的压紧工具可包括限定第一物体相对于引导工具的侧向位置的引导件结构,例如外围法兰。

根据本发明的方式具有的基本特征为由在该过程中嵌入流动部分的边沿所限定的附接部位不具有精确的限定位置,第一物体相对于第二物体的精确定位是期望的并且可达到的。

更具体地讲,对于附接部位和第一物体的相对位置的变化,可采用以下陈述来完成:

-侧向(x-y)变化分别极大地取决于第一物体或其附接区的侧向延伸。对于相对小的附接区(例如相对小的穿孔),它们可例如在0.1mm至5mm之间。对于更大的附接区(例如更大的穿孔),它们可放大至更大的数值。

-如果第一物体具有平坦的朝向远侧的表面,那么轴向(z-)变化取决于第二物体的部段突出朝向第一物体的距离。它可在0.1mm至2mm之间变化以得到相对小的突出部段的高度,并且对于更大的尺寸而言可为更大。

-取决于不同附接部位分开的距离,或者更通常地取决于附接区的侧向延伸,可对达到10°至20°的角度变化进行补偿。

-在许多实施例中,给出的限制为在附接区的周围,不属于流动部分的热塑性部分应该保持。这个不液化区的厚度例如在所有方向上至少为1mm。

基于这个事实,根据本发明的方式可用于公差补偿,例如采用以下方法:

步骤1:测量公差错配,如采用视觉方法并采用CAD数据进行对比。

步骤2:计算正确位置x,y,z角度。

步骤3:在计算的正确位置x,y,z角度内将第一物体和第二物体相对于彼此定位(减去在接下来的步骤4期间考虑到第一和第二物体的相对运动的z偏移)。

步骤4:实施根据在本文中描述的任意内容和/或实施例的方法,直到已经到达正确计算的位置。

可选地,可以通过与施加振动能量的装置耦合的外部距离测量系统来校正结构的柔软度,如果需要,该校正系统适配于末端z位置。

在实施例中,附加地或对此替代,可采用另外的补偿z变化的措施。通过这种措施,上文所述的z-变化(例如在0.1mm至2mm之间)的范围可例如被超越,同样这种措施使得对z变化补偿进行不同类型的控制成为可能。

这种另外的措施包括:

·提供锚固部件和调节部件,其中至少锚固部件属于第一物体(并且在实施例中可由第一物体构成)。

·调节调节部件相对于锚固部件的z-位置;和

·当调节部件位于调节后的位置时,固定其相对于锚固部件的位置。

该z方向可为垂直于由位于附接部位的边沿的第二物体所限定的片平面的方向。替代地,例如如果没有限定此平面,则可以将z轴线限定为在施加用于使边沿嵌入的机械振动的步骤期间按压力作用的轴线。

可实施以下选项:

-该固定步骤可引起调节部件相对于锚固部件不可拆卸地固定。例如,固定步骤和/或调节步骤可包括向锚固部件和调节部件的组件施加机械振动以引起至少一个部件的热塑性材料变得可流动以在使部件彼此重新固化之后固定。

ο此在重新固化后使部件彼此固定可根据第一种选项而由熔合在一起(例如在熔接中)的物体的材料所引起,或替代地因为锚固部件和调节部件为一体件,具有位于它们之间的当热塑性材料可流动(在此,可流动包括“浆状”,通过适中的力输入而引起塑性变形)时能够变形的传送区(瘪缩区、延伸区)。

ο根据第二个选项,该部件可被彼此固定,其中一个部件包括可液化的材料(尤其是热塑性材料),另一个部件包括能够被可液化材料内渗入的结构,由此在重新固化之后在该部件之间形成形状配合连接。

ο附加于或作为再一种替代,该部件可通过在重新固化的材料和其粘接至的其它材料之间的胶粘连接而彼此固定。

-调节和固定步骤可与结合在单个步骤过程中。例如,它们可通过振动的超声焊极而实施,该振动的超声焊极将部件彼此压靠在一起,并且在材料已经变得可流动之后,使部件相对于彼此移动直至已经到达期望的z位置,同时停止移动和能量输入(取决于构造,该能量输入可在已经到达期望位置之前已经停止一段时间)。在重新固化之后,该重新固化的可流动材料固定了相对位置。选用地,在重新固化期间,可维持支承力。

-替代地,可在固定步骤之前实施调节步骤。接下来,对于包括通过输入机械振动能而固定的实施例而言,锚固部件和调节部件可被配置为它们的相对z位置被暂时锁定,从而机械振动和压力的接合动作不会改变相对z位置。例如,锚固部件和调节部件可具有螺纹部分配合从而调节部件可被螺纹连接至锚固部件上。其它的构造也可用于此暂时锁定。作为此暂时锁定的替代,该机械振动可从不平行于z-轴线但是例如基本垂直于z轴线的方向上耦合入部件内。

ο例如,最初可得到关于第二物体(或包括第二物体的组件)的细节和/或任意其它部件(第一物体,将被固定至第一物体的其它物体)的细节的测量数据。基于此,可对期望的z调节进行预先计算。

ο在固定之前进行调节的替换可被用于在加工过程中的分离步骤。生产线接下来包括调节站和固定(紧固)站。尤其是,如果第二物体相对大或属于相对大的预组件(例如汽车车体),那么这可为有利的,因为接下来z调节步骤可在更小的站处实施并且不会拖延主要过程。

-该调节部件可为连接件或者上文描述类型的主体。

-替代地,锚固部件可包括连接件或上文描述类型的主体,该调节部件可选择性地为另一个物体,即被配置以在可调节位置相对于连接件/主体固定。

-根据另一个实施例,调节部件和锚固部件都含有热塑性材料,并且该调节部件和锚固部件彼此熔接。

-作为再一个实施例,锚固部件和调节部件为一体件,但是在它们之间具有瘪缩区或延伸区,这个区通过能量输入而激活。

-如果锚固部件和调节部件不是一体件,那么该方法可包括在调节步骤之前相对于锚固部件定位调节部件。

-调节步骤可在将第一物体固定至第二物体的步骤之后实施和/或同时实施。

除非另有说明,否则这些可能性可被随意结合。

在包括通过机械振动能输入而固定和/或调节的实施例中,该固定和/或调节可根据第一种选项而与将第一物体固定至第二物体一起实施。替代地,相对于彼此定位和/或调节部件可在固定之后实施。作为再一种替代,如上文所述以及如下文更加详细的讨论,相对于彼此固定和/或调节部件可在紧固之前实施。

在任意情况下可选地,将机械振动能耦合入组件内以为了固定嵌入第二物体的边沿的步骤以及将机械振动能耦合入组件内以固定和/或调节的步骤可包括将振动超声焊极沿着不垂直于z-轴线的方向但是例如沿着平行于z轴线的方向或与其呈一定角度的方向压靠在组件上。

在补充这个选项的第一子组中,用于紧固和用于固定/调节而施加的压力具有相同的方向。在第二子组中,它们具有相反的方向。

在任意情况下,在将能量耦合入组件并且将振动超声焊极压靠在耦接面上以将第一物体固定至第二物体的步骤中,第二物体的部分可限定用于第一物体在固定过程中相对于第二物体移动的止挡面。在第一物体已经与止挡面接触之后,阻止进一步移动的机械阻力大大地增加。由此限定了第一物体和第二物体的相对位置,并且当接下来压力和机械振动被耦合入组件内以固定和/或调节时,第一物体和第二物体的相对位置将仍然保持是限定的。

此止挡面可例如被围绕一个附接部位/多个附接部位的第二物体的平坦部件所限制。

上文所述的在调节位置处调节和固定的方法可在本发明此处描述方面的实施例中实施。但是它也可独立于其进行实施。

本发明还涉及包括参照本文中提及的方法的任何实施例描述的锚定部件和调节部件的装置。

在一组具有或不具有调节z位置的步骤的实施例中,第二物体包括延伸开口(与穿孔不同,被引起嵌入热塑性材料的边沿沿该穿孔延伸)。第一物体(和/或固定其上的连接件)接下来可延伸穿过该开口的入口。由此,分别具有可用于第一物体和/或连接件的功能部件的更多的空间及尤其更深的深度。

该第二物体不需要沿着延伸开口朝向第一物体的侧边突出并且不需要具有尤其适用于固定/紧固步骤的任意其它形状。同样,因为由于延伸开口的可用空间,可对功能部件/连接件的尺寸进行选定。

在这组实施例中,第一物体具有延伸穿过延伸开口的入口的延伸部分。

连接件可被配置为也延伸穿过开口的入口并且将相对于此延伸部分固定。尤其是,该连接件能够在不同的深度被固定,尤其它是具有在上文意义中的相对z位置的调节部件。同样,连接件插入延伸部分的移动没有必要与在固定过程中的移动共线,从而调节z位置包括调节z'位置,该z'位置具有与z轴线呈一定角度的z'轴线。总而言之,可用于将连接件相对于第一物体固定的参数由于延伸开口而变得与锚固过程无关。

在一些包括延伸开口和连接件的实施例中,该连接件被配置为用于使另一物体固定至其上。因此,可提供结合元件以固定另外的物体,尤其是如果该另外的物体在两个平面内方向上具有相对大的延伸。例如在此实施例中,该另外的物体可被夹持在连接件和结合元件的头部之间。

这种类型的结合元件可例如能够被夹持或螺钉连接至连接件上,或通过卡口联接类似连接而固定,或通过材料连接(胶粘连接、焊接连接、熔接等)而固定其上。

同样在这组实施例中,延伸开口的尺寸至少大于延伸部分的一个平面内尺寸,由此功能部件和/或连接件的相对于第二物体的x-y位置调节变得可能。

在实施例中,延伸部分包括延伸入开口的管部,由此连接件可被至少部分地放置在管部内。

包括延伸开口的第二物体的实施例可包括多个上文讨论类型的穿孔,尤其是第二物体绕其具有朝向第一物体的侧边(如果振动被耦合入第一物体,那么是近侧,如果振动被耦合入第二物体,那么是远侧)的穿孔。此穿孔可尤其围绕延伸开口的外围分布。

在此实施例中或其它具有多个穿孔的实施例中,该第一物体可尤其为包括附接区(例如每个穿孔的附接区)和功能区的类型。尤其是,该第一物体可为尺寸稳定材料,例如金属、混合物、陶瓷等,除了含有热塑性材料的(多个)附接区。

包括延伸开口的实施例尤其适用于此种设置即,其中第二物体、第一物体和/或如果可用另外的物体不是直接在两个方向上延伸意义上的平面而是具有复杂的3D形状。这是因为延伸开口尤其采用连接件为连接提供附加的自由度,该连接可为延伸至空间中并且延伸至不受(例如围绕上文描述类型的穿孔的)紧固发生位置的几何形状限制的方向。

在替代实施例中,如果尺寸允许如此,那么第一物体可具有延伸入第二物体的穿孔并且穿过片平面(如果限定)的延伸部分。接下来不需要单独的延伸穿孔。同样在这些实施例中,第一物体的延伸部分可具有用于固定另外的物体的附接结构。此附接结构可包括螺纹、卡扣配合结构、胶结构、用于自攻螺纹接合的可延伸材料区域等。

本方法的实施例以及在本文中描述设备的应用包括本文描述的固定方式与采用胶粘剂的结合。

尤其是,如果两个物体通过胶粘剂被彼此紧固,直至胶粘连接足够强的等待时间以及缺乏连接的稳定性常常成为了问题,如果胶粘连接以及因此施加胶粘剂部分的必须相对厚,例如从而该连接具有必须的残余灵活性以在必要的情况下补偿不同的热膨胀行为,那么这个问题就更加严重。类似地,如果胶粘剂具有附加密封功能,那么胶粘剂的厚层在许多情况下是必需的。为此目的常常采用单组份或双组份的聚氨酯胶粘剂。

-根据第一选项,因此根据本发明的固定方式与施加胶粘剂的结合可包括定位待连接物体、施加胶粘剂(在定位之前或之后)以及通过在本文中描述的固定方法而将物体彼此固定。

-根据第二选项,除了由在本文描述的固定方式引起的机械连接外,一部分胶粘剂被用作密封剂。

根据本发明的另一个方面,提供了一种在相对于第二物体的期望x-y-z位置处提供锚固件的方法,该方法包括以下步骤:

-提供包括处于固态的热塑性材料的第一物体;

-提供包括附接部位的第二物体,附接部位包括不可液化材料的边沿;

-相对于第二物体定位第一物体以提供包括第一和第二物体的组件,其中在所述组件内所述附接部位与所述热塑性材料接触;

-当附接部位与热塑性材料接触时,将机械振动能耦合入组件直至热塑性材料的流动部分变得可流动并至少部分地将所述边沿嵌入热塑性材料内;

-停止机械振动并且使热塑性材料重新固化,由此至少部分嵌入边沿的重新固化的热塑性材料将第一物体锚固在第二物体内,

-提供被配置用于将另外的物体相对于所述第二物体锚固的锚固件,

-调节锚固件相对于第一物体的主体的位置;和

-当锚固件位于调节后的位置时,将锚固件相对于第一物体的主体固定。

在此,该锚固件可为上文描述类型的调节部件。该第一物体的主体(第一物体主体)可为第一物体或固定地紧固至第二物体的第一物体的部件。

用于将第一物体固定至第二物体以及用于对调节部件的调节位置进行调节的上文讨论的选项也应用于这个方面。

尤其是,固定步骤和/或调节步骤可包括向锚固件和第一物体的主体的组件施加机械振动以引起在第一物体主体或锚固件或两者的热塑性材料变得可流动,并且在重新固化后使锚固件和第一物体主体彼此固定。

本发明也涉及在本文中描述和请求保护的方法的使用以使第一和第二物体彼此附接,其中第二物体具有至少一个附接部位,尤其是多个附接部位,该附接部位由限定边沿并且朝向第一物体部分的(例如变形的)部分构成,其中用于将附接部位定位在第二物体上的第一物体公差大于对应于将第一物体相对于第二物体最终定位的公差。

本发明更进一步地涉及大量生产多种组件的方法,每个组件包括固定至第二物体的第一物体,其中第二物体包括至少一个附接部位,其中不同组件之间的附接部位的标准定位偏移大于位于不同组件之间的物体相对于彼此(和/或其中一个物体相对于另外的物体固定其上的第三物体的位置)的标准位置偏移(该标准偏移对应于相对平均值)。

另一组实施例涉及另一物体借助于第一物体而可逆地紧固至第二物体。“可逆地紧固”在本文中表示另外的物体可被紧固至第二物体并且在没有任何不可逆操作(比如破坏、熔化等)的情况下可多次从其上移除。

更具体地,提供了另一个物体,其包括至少一个连接件部分,用于例如通过夹持连接将第一物体可移除地连接至其上。根据这个实施例的方法包括通过在本文所描述的方法将第一物体固定至第二物体。

在这组的特别的子组中,其中本发明的方式具有特别的优势,涉及另外的物体具有多个连接件部分以在多个位置被紧固至第二物体的情况。根据现有技术,用于可拆卸夹持连接的多个定位连接件须被附接至具有平坦表面的物体(本文术语中的第二物体),在对应于可移动另一物体的相应连接件部分的位置的位置处。在此该挑战为,为了使夹持连接正确工作,定位连接部分的位置必须非常精确。这种要求实际上很难在成本有效的加工中得到满足。

在本文描述的子组的实施例中,这个问题通过为每个紧固位置提供第一物体而解决。该第一物体或如果可用上文讨论类型的连接件通过可逆连接而被固定至另外的物体的对应连接部分。在几乎对应于第一物体的位置处提供对应数量的第二物体的穿孔。接下来为每个第一物体实施本文描述的构成,同时第一物体或连接件被紧固至对应的连接部分。如果涉及物体的材料足够柔韧,那么这可由每个第一物体依次完成。替代地,所有或一些第一物体可被同时固定至第二物体。

第一物体和第二物体的穿孔的相对定位无需非常准确,并且在不会对固定产生不利影响的情况下,可在通过第一物体的尺寸相对于穿孔的尺寸公差而给出的公差内变化。因此,紧固位置(穿孔和变形部段)的定位相对于另外的物体的连接部分的定位的公差比现有技术方法更松。然而,由于第一物体在固定过程中被附接至另外的物体的事实,可拆卸夹持连接的定位被精确地固定。

在另一组实施例中,第一物体用作用于将第三物体固定至第二物体的连接件,尤其是在第三物体与第二物体类似具有平坦部分以及第二和第三物体的组件从一侧可到达的情况下。例如,第二和第三物体可为金属物体或纤维混合物物体,或它们中的一个为纤维混合物物体,另一个为金属物体。尤其是,第二和第三物体可为基本具有不同的热膨胀系数α的不同材料。

根据现有技术,此连接主要通过盲铆钉或通过胶粘得到。盲铆钉在技术上更加复杂。另外盲铆钉和胶粘连接都基本具有的特征为它们具有非常有限的适应性以补偿如果在由于不同的热膨胀系数而使连接的物体对温度变化由不同的反应的情况下而产生的剪切载荷。例如铝的热膨胀系数为2*10-5K,然而典型的CFK(碳纤维增强复合材料)的热膨胀系数甚至可符号相反:αCFK=-5*10-6K。例如在工业加工过程中,子组件在组件加工之后常常经历阴极电沉积(或其它的浸浴)过程,这简直例如约为180℃的升高的温度下产生。因此,在工业加工中,物体在彼此组装之后要经受电沉积过程,将除了通过胶粘连接而结合外也通过(盲)铆钉而固定至彼此。当经受温度变化时,例如在电沉积过程(如果可用)中或在变化的环境条件下使用的过程中,这将导致绕铆钉连接的变形,并因此导致永久的内部应力和/或轴承应力,取决于设置也会导致分层等。

根据本发明的方式为这个问题提供了解决方式。

因此,将第二物体布置在第三物体的远侧,并且为第三物体提供贯通开口,尤其是具有比第二物体的穿孔直径更大的贯通开口,边沿沿着第二物体的穿孔形成。将第一物体相对于第二物体定位的步骤包括引起第一物体的远侧部分通过开口穿过第三物体直到边沿与热塑性材料接触。在将振动能耦合入组件内的步骤之后,该热塑性材料通过已经绕边沿流动将具有位于第二物体的远侧的部分,该部分在重新固化之后可被示为形成了第一物体的足部,该第一物体在此变成了盲铆钉。

另外,在第二和第三物体都具有限定的附接部位的实施例中,精确定位的需求低。流动部分在该过程中流动的事实确保了通过流经的热塑性材料补偿了任何偏差等。

通常情况下,第一物体的远侧部分(或轴部)的直径将近乎等于或小于第三物体开口的直径,但是将大于穿孔的直径,从而当相对于第二物体被压向远侧方向时,该第一物体会遇到由第二物体产生的阻力。当第一物体经受机械振动时,这将会导致在第二和第一物体之间的界面处产生液化。

在这组实施例中,为第一物体提供头部(或可能该头部是在过程中形成的)。接下来将实施将机械振动能耦合入组件内的步骤直到由头部形成的朝向远侧的肩部围绕开口的入口抵接于第三物体的朝向近侧的表面,该步骤接下来包括将第一物体压向相对于第二物体(也有第三物体)的远侧。

在这组实施例的子组中,第一物体的热塑性材料被选为具有小于在接下来电沉积过程中所达到的温度的玻璃转化温度,电沉积温度例如为180℃或185℃,但具有明显高于此电沉积温度的熔化温度。由此,当组件被加热至电沉积温度时,该热塑性材料处于允许显著变形(蠕变)的橡胶状柔韧状态,该材料具有非常高的伸展性以在不失效的情况下变形,从而不同的热膨胀系数可通过热塑性材料的可控的暂时变形来补偿。如果在实施例中该玻璃转化温度大于室温,那么当组件被冷却至其使用的温度时,该热塑性材料以及因此该连接将自动地再次变硬。在实施例中,如果补偿热变形的能力是重要的,那么第一物体的热塑性材料可至少在附接部位被选为热塑性弹性件。

在这组实施例中,该第一物体可尤其具有为不可液化材料的主体。尤其是此主体可形成轴部的芯部。选用地,如果可用,该主体也可形成头部。如果该主体形成了轴部的芯部,那么该主体轴部可选择性地具有足以使其延伸穿过穿孔的轴向延伸。接下来主体轴部的直径可近乎等于穿孔的直径,或者它可小于此或大于此,并且当再一次将第一物体压向第二物体时,将接下来引起第二物体围绕穿孔进一步的变形。

在本文中,词语“直径”没有必要表示相应结构(穿孔、开口、轴横截面等)需要为圆形,虽然常常选择圆形,尤其是因为它们易于加工。在相应结构不是圆形的情况下,除非另有说明,“直径”表示平均直径。

在实施例中,尤其(但不仅限于)这组实施例,如果第一物体具有为不可液化材料的主体,那么该主体可被配置以刺穿第二物体从而形成穿孔。例如,远侧的穿刺尖端或冲压刃可最初与第二物体接触,施加冲压力,选择性地可将机械振动能或其它的能量耦合入第一物体。接下来,或已经在这个穿孔步骤中,该热塑性材料与由穿孔步骤产生的边沿接触并且(同时或接下来)在能量输入开始时变得可流动。

在这组实施例中,片部绕穿孔变形以突出朝向远侧,即突出远离第一物体与其接触的一侧并且远离第三物体。但是也可能提供绕穿孔基本为平坦形状或者甚至朝向近侧突入第三物体开口的第二物体。

更进一组的实施例也涉及通过第一物体将另外的第三物体固定至第二物体。根据这个更进一组的实施例,第三物体类似于第二物体具有基本平坦的片部,该片部具有边沿。选用地,第三物体片部可具有第三物体穿孔,具有沿着穿孔延伸的边沿。

例如在这个更进一组的实施例中,第二和第三物体都包括为相同材料或不同材料的金属片(或由金属片构成),该金属片形成了对应边沿。

对于这个再一组实施例,将机械振动能耦合入部件内的步骤包括将机械振动能耦合入包括第一、第二和第三物体的组件,直至热塑性材料的流动部分由于在边沿和热塑性材料之间产生的摩擦热而变得可流动并且绕边沿流动以至少部分将边沿嵌入热塑性材料内并且围绕第三物体流动,以将第三物体边沿嵌入热塑性材料,由此在停止机械振动的步骤之后,重新固化的热塑性材料嵌入了(第二物体)边沿和第三物体边沿以将第二和第三物体相对于彼此固定,由此第二和第三物体彼此固定。在此流动部分不一定必须为连续的。而是,该流动部分可选地具有子部分,该子部分在分别与第二物体边沿和第三物体边沿接触时变得可流动,第一物体的不可流动部分位于它们之间。

在这个另一组的实施例中,第二物体边沿和第三物体边沿都形成这样的形状,该形状不同于简单直线边沿而是具有至少一个弯曲或圆角。这例如为如果对应边沿沿着穿孔延伸的情况。例如第二物体和第三物体都具有穿孔,具有沿穿孔的对应边沿,并且具有该穿孔在定位步骤之后近似同轴布置的选项。通过相应的几何形状,也可以实现防止角部处的相对旋转或连接的连接。

替代沿穿孔延伸,该边沿(或至少第二和第三物体边沿中的其中一个)可沿对应物体的外围部分延伸,这个外围部分形成了对应的弯曲结构或具有圆角的结构,例如波状结构等。

由于被弯曲或具有圆角,该边沿的形状给予该连接附加的稳定性,尤其是对应于沿着片平面的剪切力。

在这个另外组的实施例的第一子组中,该第二和第三物体在定位步骤中从相对侧与第一物体接触,即第一物体被夹持在第二和第三物体之间,例如,该第二物体被布置为使得该边沿与第一物体通常朝向远侧的表面接触,并且该第三物体边沿与第一物体的通常朝向近侧的表面接触。该第二和第三物体因此从第一物体的相对侧被锚固。

在第一子组中,机械振动可通过第三物体或第二物体被耦合入组件内,这些物体中的另一个和/或第一物体抵接于非振动支撑件。替代地,机械振动能可被耦合入第三物体和第二物体内。附加地或替代地,振动可被直接耦合入第一物体,第二和第三物体从相对侧被压向第一物体。

在实施例的第二子组中,第二和第三物体从相同侧与第一物体接触。在此,第二和第三物体的边沿彼此邻近并且在实施例中近乎平行延伸。例如,如果该边沿沿着对应穿孔延伸,那么第二和第三物体的穿孔可具有不同的直径并被近乎同轴地布置。

在这个第二子组的实施例中,机械振动通过被耦合入第一物体而被耦合入组件。也可能将振动直接耦合入第二和/或第三物体。在后种情况下,中间元件例如为聚合物可被放在超声焊极和对应物体(例如硅酮、PTFE等)之间。

在实施例中,可选地但没必要是这样,其中振动能通过第二物体(和/或,如果可用,通过第三物体)(超声焊极)而耦合入组件,振动通过其而耦合入组件的第一物体和振动工具(超声焊极)彼此适形,从而除了在工具和第二/第三物体之间的接触面之外,在工具和第一物体之间存在接触面,其中在将振动能耦合入组件的步骤中,第一物体的热塑性材料在与工具的界面处被引起变得可流动,并且被引起相对于工具流动。

例如该第一物体可包括至少一个从对应面突出的突起,第二/第三物体的边沿被压向该对应面。如果该沿着边沿的变形部段变形朝向第一物体突出,该突起可尤其从由远边限定的平面突出超过片平面。这个突起在振动能的作用下被至少部分地变得可流动并且被引起流动,尤其是为了填充间隙以及为固定提供另一种辅助。

附加于或替换于包括突起的第一物体,该超声焊极可包括突起从而产生所述的接触面。

本发明也涉及用于实施本发明的布置。该布置包围为固态的具有热塑性材料的第一物体,具有通常为平坦片部的第二物体,其中片部具有边沿,第一物体和第二物体能够相对于彼此定位以提供包括第一和第二物体的组件,边沿在组件内与热塑性材料接触,该布置还选择性地包括能够将机械振动能耦合入组件的超声焊极,和/或还选择性地包括本文描述类型的连接件。附加地或替代地,该布置可包括位于超声焊极和对应物体之间的隔膜界面,例如作为上文描述类型的中间片。

更通常地,该布置的部件可具有参考本文所教导的方法的不同实施例描述的特性。例如,该片部可具有边沿沿其延伸的穿孔。

本发明还涉及具有在本文描述的特性的加强部分或连接件。

此外,本发明包括如参考上文提到的特殊子组的另一个物体所描述的物体,即包括多个连接部分的物体,并且对于每个连接部分而言,第一物体包括热塑性材料,第一物体的形状被设计为可拆卸地/可逆地紧固至对应的连接部分。

通常,第一和第二以及(如果可用)第三物体为该词语广义上的构造部件(构造元件),即可被用于机械工程和构造的任意领域的元件,例如汽车工程、飞行器制造、造船、建筑制造、机械制造、玩具制造等。通常地,第一和第二物体以及连接件(如果可用)将都为人造的、手工的物体。因此不排除在第一和/或第二物体中采用自然材料例如木基材料。

第二物体可为具有平坦片部的任意物体。“片部”在此不一定是指均匀厚度。该第二物体可尤其为金属片。替代地,该第二物体可为具有片部的另一个物体,例如具有一部分金属片的更加复杂的物体,该部分构成了片部,或者其中片部不由在该词语的狭义上而言的金属片(通过轧制制造)构成,而是例如通过铸造工艺制造的金属部件,例如压铸件。

回到第一物体的热塑性材料,在本文中表述“能够例如通过机械振动使其流动的热塑性材料”或简称“可液化的热塑性材料”或“可液化的材料”或“热塑性材料”用于描述包括至少一种热塑性组分的材料,当加热时(特别是当通过摩擦加热时),即当布置在彼此接触并且相对于彼此振动地运动的一对表面(接触面)中的一个表面上时,该材料变成液体(可流动的),其中振动的频率具有如上文论及的性能。在某些情况下,例如如果第一物体本身必须带有大量的负载,那么如果材料的弹性系数大于0.5GPa可能是有利的。在其它实施例中,由于第一物体热塑性材料的振动传导性能在该过程中不起作用,所以弹性系数可能低于该值。在特殊的实施例中,该热塑性材料因此甚至包括热塑性弹性件。

热塑性材料在汽车和航空行业中是众所周知的。对于根据本发明的方法的目的,可以使用特别适用于这些行业的已知的热塑性材料。

适用于根据本发明方法的热塑性材料在室温下(或在该方法实施的温度下)是固态的。它优选包括聚合相(特别是基于C、P、S或Si链),其在临界温度范围以上(例如通过熔融)从固态转变成液态的或可流动的,并且当再次冷却到临界温度范围以下(例如通过结晶)时重新转变成固体,借此固相的粘度比液相的粘度高几个数量级(至少三个数量级)。热塑性材料通常将包括不是共价交联或交联的聚合物组分,交联键在加热至或高于熔融温度范围时可逆地打开。聚合物材料还可以包括填料,例如纤维或颗粒材料,其不具有热塑性或具有包括明显高于基础聚合物的熔融温度范围的熔融温度范围的热塑性。

在本文中,通常“不可液化的”或“不液化的”材料是在加工过程中达到的温度、因此特别是在连接器的热塑性材料液化的温度下不会液化的材料。这不排除不可液化的材料在过程中未达到的温度下能够液化的可能性,该温度通常远高于热塑性材料的液化温度或者在过程中热塑性材料被液化的温度(例如至少80℃)。液化温度是结晶聚合物的熔融温度。对于非晶态热塑性塑料,液化温度(本文中也称为“熔融温度”)是高于玻璃化转变温度的温度,在此温度,热塑性材料变成充分可流动的,有时称为“流动温度”(有时定义为可能挤出的最低温度),例如热塑性材料的粘度在此温度降至低于104Pa*s(在实施例中,特别是基本上不含纤维增强的聚合物,低于103Pa*s)。例如,不可液化材料可以是金属比如铝或钢,木材或硬塑料,例如增强的或未增强的热固性聚合物或增强的或未增强的热塑性材料,其具有相当高于可液化部分的熔融温度/玻璃化转变温度的熔融温度,例如具有至少高出50℃或80℃或100℃的熔融温度和/或玻璃化转变温度。

本文中的“熔化温度”有时用于表示所述液化温度,热塑性材料在该温度变得可充分流动,即对于结晶聚合物而言传统限定的熔化温度及高于玻璃转化温度的温度,热塑性材料在玻璃转化温度变得可充分流动以挤压。

热塑性材料的具体实施例是:聚醚酮(PEEK),聚酯比如聚对苯二甲酸丁二醇酯(PBT)或聚对苯二甲酸乙二醇酯(PET),聚醚酰亚胺,聚酰胺例如聚酰胺12、聚酰胺11、聚酰胺6或聚酰胺66,聚甲基丙烯酸甲酯(PMMA),聚甲醛或聚碳酸酯聚氨酯,聚碳酸酯或聚酯碳酸酯,或丙烯腈丁二烯苯乙烯(ABS),丙烯酸酯-苯乙烯-丙烯腈(ASA),苯乙烯-丙烯腈,聚氯乙烯,聚乙烯,聚丙烯和聚苯乙烯,或这些的共聚物或混合物。

除了热塑性聚合物之外,热塑性材料也可包括合适的填料,例如增强纤维,比如玻璃纤维和/或碳纤维。纤维可以是短纤维。长纤维或连续纤维可以特别用于在该过程中未液化的第一和/或第二物体的部分。

纤维材料(如果存在)可以是任何已知的纤维增强材料,特别是碳、玻璃、凯夫拉、陶瓷如莫来石、碳化硅或氮化硅、高强度聚乙烯(大力玛)等。

不具有纤维形状的其它填料也是可能的,例如粉末颗粒。

适用于根据本发明方法的实施例的机械振动或振荡优选地具有在2和200kHz之间的频率(甚至更优选地在10和100kHz之间,或者在20和40kHz之间),和在0.2到20W/平方毫米活性表面的振动能。

在许多实施例中,尤其是包括将振动耦合入第一物体的实施例中,振动工具(例如超声波)例如被设计成使得其接触面主要在工具轴线(近远侧轴线,当边沿被引起渗入第一物体的材料内时在能量输入和可能的力的影响下对应于第一物体和第二物体沿其相对于彼此移动的轴线;纵向振动)的方向上振荡,并且振幅在1至100微米之间,优选地在30至60微米的范围内。这种优选的振动例如由在超声波焊接中已知的超声波装置产生。

在其它实施例中,振动为横向振动,即与远近侧轴线呈一定角度,例如垂直于远近侧轴线并且因此例如平行于第一和第二物体之间的接触面的振荡。在此振动能量和振幅类似于上文所述的纵向振动的参数。

在可被示为具有横向振动的实施例的子组的另一组实施例中,该振荡可为旋转振荡,即该振动物体以前后扭转移动的方式振动。为了使旋转振荡成为一种选择,该第二物体不应该具有防旋转的几何形状,其中例如边沿圆形地绕穿孔延伸。同样,这种类型的振荡尤其适用于其中第一物体相对小的设置,尤其是它是连接件或属于连接件。

根据应用,振动功率(更具体地:超声焊极换能器通过其供电的电功率)可至少为100W、至少为200W、至少为300W、至少为500W、至少为1000W、至少为2000W。

在本文中,术语“近”和“远”用于表示方向和位置,即“近”是指操作者或机器施加机械振动的结合侧,而“远”是相对的侧。

第一物体与第二物体的接触侧在本文中有时被称作“接触侧”。在实施例中,其中第一物体被布置在第二物体的近侧并且振动被施加至被压向第二物体的第一物体,接触侧是远侧并且包括朝向远侧的面,第二物体的边沿被压向该朝向远侧的面。

附图说明

在下文中,参考图对本发明和实施例的实施方式进行描述。附图是示意性的。在附图中,相同的附图标记表示相同的或近似的元件。附图示出了:

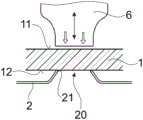

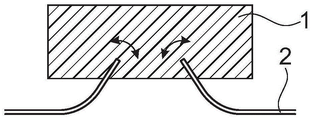

图1a和图1b是具有固定位置的第二物体的实施例;

图2a和图2b是第二物体的替代;

图3a-图5b是在实施本方式的初始阶段以及已经实施本方式后不同构造的横截面;

图6-图8是连接件的不同实施例;

图9和图10是另外的替代构造;

图11-图13是替代的超声焊极设计;

图14a-图14c是借助第一物体将另一个物体可逆地固定至第二物体的实施例;

图15-图16是实施本发明的其它构造;

图17a和图17b是具有包括多个穿孔的固定位置的再一个第二物体;

图18a和图18b是分别为通过第一物体将第三物体固定至第二物体的初始阶段和最终阶段的构造;

图19-图22是用于基本如图18a和图18b所示构造的不同的第一物体;

图23和图24是这种构造的变型例;

图25a和图25b分别为通过第一物体将第三物体固定至第二物体的初始阶段和最终阶段的另一种构造;

图26是图25a的构造的变型例;

图27-图29是片部沿着边沿的特性的变型例;

图30是通过第一物体将第三物体固定至第二物体的初始阶段的再一种构造;

图31是第一物体和第二物体的另一种构造;

图31a是如图31的构造的第一物体的变型例;

图32和图33是通过第一物体将第三物体固定至第二物体的另外的构造;

图34a和图34b是不同的边沿结构;

图35a和图35b是构造的不同变型例;

图36和图37是另外的替代结构;

图38是流程图;

图39是具有弹性密封件的构造;

图40是用于图39的构造的流程图;

图41是具有弹性密封件的另一种构造;

图42和图43是用于将第三物体、第二物体和第一物体相互固定的又一个结构;

图44是第二物体具有多个附接部位的原理;

图45a和图45b是第二物体具有多个附接部位,其中该附接部位共同在所有的平面内方向上将第一物体相对于第二物体锁定;

图46是公差补偿的原理;

图47示出了最小深度取决于角度;

图48是具有第二物体的构造,该第二物体具有不垂直于轴向方向的片平面,并且也说明了角度失衡补偿的原理;

图49是具有功能区和附接区的第一物体;

图50a和图50b是用于在加工步骤中引导第一物体的构造;

图51是通过根据本发明的方式附接支承件;

图52是通过根据本发明的方式附接的卡扣连接器;

图53是振动解耦;

图54是具有模具铸造第二物体的实施例;

图55-图56是具有锚固部件和调节部件的构造;

图57a和图57b是其它实施例的锚固部件和调节部件;

图58a-图58c是锚固部件和调节部件的再一个实施例及其细节;

图59-图60是第一物体、调节部件以及第二物体的其它构造,其中第一物体用作锚固部件;

图61a和图61b是第二物体和第一物体在不同调节阶段的形态;

图62-图63是其中连接件用作调节部件的构造;

图64a和图64b是其中连接件具有在不同阶段与逐渐倾斜的开口相匹配的逐渐倾斜的部分的构造;

图65是其中连接件用作调节部件的另一种构造;

图66-图68是可用作连接件或用作还包括可液化材料的调节部件的部分的插入件;

图69和图70是具有弹性接头的附接法兰;

图71是具有专用耦合表面部的附接法兰;

图72是具有不同热塑性材料部件的第一物体;

图73-图76是实现为接触侧提供结构的原理的构造;

图77-图79是实现图73-图76所示原理的第一物体的突起的不同横截面;

图80和81具有第二物体的构造,第二物体具有主穿孔和多个周边穿孔;

图82-图84是具有第二物体的构造,第二物体具有对称的变形部段;

图85和图86是具有间隔物的第一物体对z位置进行控制的原理;

图87-图91是实现将超声焊极和第一物体之间的耦合面限定至被设计为第二物体的形状和位置的区域的原理的构造;

图92和图93是用于调节平面内位置的两种基本构造;

图94和图95是图92的基本构造的实施例;

图96-图102是图93的基本构造的实施例和原理;

图103是作为第二物体的举例的紧固件;

图104-图106是将机械振动耦合至第二物体内的原理;

图107是两站式生产线;

图108-图110是用于将横向振动耦合入第二物体内的超声焊极的设计和构造;和

图111-图113是其中第二物体具有延伸开口的构型;

图114和图115是具有砧座的第一构造;

图116-图118是具有砧座的另外的构造;