RU2743544C1 - Крепление второго объекта к первому объекту - Google Patents

Крепление второго объекта к первому объекту Download PDFInfo

- Publication number

- RU2743544C1 RU2743544C1 RU2018111079A RU2018111079A RU2743544C1 RU 2743544 C1 RU2743544 C1 RU 2743544C1 RU 2018111079 A RU2018111079 A RU 2018111079A RU 2018111079 A RU2018111079 A RU 2018111079A RU 2743544 C1 RU2743544 C1 RU 2743544C1

- Authority

- RU

- Russia

- Prior art keywords

- sonotrode

- edge

- thermoplastic material

- fastener

- relative

- Prior art date

Links

- 239000012815 thermoplastic material Substances 0.000 claims abstract description 203

- 238000000034 method Methods 0.000 claims abstract description 198

- 239000012530 fluid Substances 0.000 claims abstract description 67

- 239000007787 solid Substances 0.000 claims abstract description 25

- 230000008569 process Effects 0.000 claims description 50

- 238000003825 pressing Methods 0.000 claims description 44

- 229910052751 metal Inorganic materials 0.000 claims description 40

- 239000002184 metal Substances 0.000 claims description 40

- 230000002093 peripheral effect Effects 0.000 claims description 36

- 230000033228 biological regulation Effects 0.000 claims description 4

- 230000005540 biological transmission Effects 0.000 claims description 4

- 238000013461 design Methods 0.000 abstract description 15

- 230000000694 effects Effects 0.000 abstract description 13

- 230000009471 action Effects 0.000 abstract description 12

- 238000010276 construction Methods 0.000 abstract description 8

- 239000000126 substance Substances 0.000 abstract 1

- 239000000463 material Substances 0.000 description 108

- 230000003014 reinforcing effect Effects 0.000 description 35

- 239000000853 adhesive Substances 0.000 description 28

- 230000001070 adhesive effect Effects 0.000 description 28

- 230000033001 locomotion Effects 0.000 description 24

- 229920001169 thermoplastic Polymers 0.000 description 24

- 239000004416 thermosoftening plastic Substances 0.000 description 23

- 238000004519 manufacturing process Methods 0.000 description 18

- 238000007789 sealing Methods 0.000 description 16

- 238000002844 melting Methods 0.000 description 13

- 230000008018 melting Effects 0.000 description 13

- 230000008901 benefit Effects 0.000 description 12

- 229920000642 polymer Polymers 0.000 description 12

- 239000012071 phase Substances 0.000 description 11

- 230000009477 glass transition Effects 0.000 description 10

- 238000004070 electrodeposition Methods 0.000 description 9

- 230000035515 penetration Effects 0.000 description 9

- 239000000835 fiber Substances 0.000 description 8

- 230000009969 flowable effect Effects 0.000 description 8

- -1 polypropylene Polymers 0.000 description 8

- 239000002131 composite material Substances 0.000 description 7

- 230000006835 compression Effects 0.000 description 7

- 238000007906 compression Methods 0.000 description 7

- 229920003023 plastic Polymers 0.000 description 7

- 239000004033 plastic Substances 0.000 description 7

- 238000004080 punching Methods 0.000 description 7

- 238000003466 welding Methods 0.000 description 7

- 230000008859 change Effects 0.000 description 6

- 238000010586 diagram Methods 0.000 description 6

- 230000002787 reinforcement Effects 0.000 description 6

- 238000004873 anchoring Methods 0.000 description 5

- 238000000429 assembly Methods 0.000 description 5

- 238000011089 mechanical engineering Methods 0.000 description 5

- 125000006850 spacer group Chemical group 0.000 description 5

- 229910000831 Steel Inorganic materials 0.000 description 4

- 238000010521 absorption reaction Methods 0.000 description 4

- 229910052782 aluminium Inorganic materials 0.000 description 4

- 239000000919 ceramic Substances 0.000 description 4

- 238000001816 cooling Methods 0.000 description 4

- 238000012937 correction Methods 0.000 description 4

- 239000000945 filler Substances 0.000 description 4

- 238000010438 heat treatment Methods 0.000 description 4

- 238000007654 immersion Methods 0.000 description 4

- 238000005304 joining Methods 0.000 description 4

- 230000000670 limiting effect Effects 0.000 description 4

- 230000002441 reversible effect Effects 0.000 description 4

- 239000010959 steel Substances 0.000 description 4

- 229920000049 Carbon (fiber) Polymers 0.000 description 3

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 3

- 230000006399 behavior Effects 0.000 description 3

- 239000004917 carbon fiber Substances 0.000 description 3

- 239000004020 conductor Substances 0.000 description 3

- 230000014509 gene expression Effects 0.000 description 3

- 239000003365 glass fiber Substances 0.000 description 3

- 238000001746 injection moulding Methods 0.000 description 3

- 230000001788 irregular Effects 0.000 description 3

- 238000005259 measurement Methods 0.000 description 3

- 239000000203 mixture Substances 0.000 description 3

- 239000002245 particle Substances 0.000 description 3

- 230000000149 penetrating effect Effects 0.000 description 3

- 229920001707 polybutylene terephthalate Polymers 0.000 description 3

- 239000004417 polycarbonate Substances 0.000 description 3

- 229920000728 polyester Polymers 0.000 description 3

- 239000005020 polyethylene terephthalate Substances 0.000 description 3

- 229920000139 polyethylene terephthalate Polymers 0.000 description 3

- 230000002829 reductive effect Effects 0.000 description 3

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 2

- 229920002302 Nylon 6,6 Polymers 0.000 description 2

- 239000004696 Poly ether ether ketone Substances 0.000 description 2

- 239000004952 Polyamide Substances 0.000 description 2

- 239000004698 Polyethylene Substances 0.000 description 2

- 239000004743 Polypropylene Substances 0.000 description 2

- 239000004676 acrylonitrile butadiene styrene Substances 0.000 description 2

- 238000004026 adhesive bonding Methods 0.000 description 2

- 238000005452 bending Methods 0.000 description 2

- 230000000903 blocking effect Effects 0.000 description 2

- 229910052799 carbon Inorganic materials 0.000 description 2

- 238000005266 casting Methods 0.000 description 2

- 230000005465 channeling Effects 0.000 description 2

- 239000011248 coating agent Substances 0.000 description 2

- 238000000576 coating method Methods 0.000 description 2

- 238000005520 cutting process Methods 0.000 description 2

- 230000006378 damage Effects 0.000 description 2

- 230000001419 dependent effect Effects 0.000 description 2

- 238000006073 displacement reaction Methods 0.000 description 2

- 230000007613 environmental effect Effects 0.000 description 2

- 238000001125 extrusion Methods 0.000 description 2

- 239000007788 liquid Substances 0.000 description 2

- 238000007726 management method Methods 0.000 description 2

- 238000004021 metal welding Methods 0.000 description 2

- VNWKTOKETHGBQD-UHFFFAOYSA-N methane Chemical compound C VNWKTOKETHGBQD-UHFFFAOYSA-N 0.000 description 2

- 239000003973 paint Substances 0.000 description 2

- 230000036961 partial effect Effects 0.000 description 2

- 229920002647 polyamide Polymers 0.000 description 2

- 229920000515 polycarbonate Polymers 0.000 description 2

- 229920002530 polyetherether ketone Polymers 0.000 description 2

- 229920000573 polyethylene Polymers 0.000 description 2

- 229920001155 polypropylene Polymers 0.000 description 2

- 239000004800 polyvinyl chloride Substances 0.000 description 2

- 229920000915 polyvinyl chloride Polymers 0.000 description 2

- 238000012545 processing Methods 0.000 description 2

- 229920000638 styrene acrylonitrile Polymers 0.000 description 2

- 229920002725 thermoplastic elastomer Polymers 0.000 description 2

- 239000011800 void material Substances 0.000 description 2

- 239000002023 wood Substances 0.000 description 2

- NLHHRLWOUZZQLW-UHFFFAOYSA-N Acrylonitrile Chemical compound C=CC#N NLHHRLWOUZZQLW-UHFFFAOYSA-N 0.000 description 1

- BVKZGUZCCUSVTD-UHFFFAOYSA-L Carbonate Chemical compound [O-]C([O-])=O BVKZGUZCCUSVTD-UHFFFAOYSA-L 0.000 description 1

- 206010011878 Deafness Diseases 0.000 description 1

- 229920002430 Fibre-reinforced plastic Polymers 0.000 description 1

- 229920000271 Kevlar® Polymers 0.000 description 1

- FYYHWMGAXLPEAU-UHFFFAOYSA-N Magnesium Chemical compound [Mg] FYYHWMGAXLPEAU-UHFFFAOYSA-N 0.000 description 1

- 229920000571 Nylon 11 Polymers 0.000 description 1

- 229920000299 Nylon 12 Polymers 0.000 description 1

- 229920002292 Nylon 6 Polymers 0.000 description 1

- OAICVXFJPJFONN-UHFFFAOYSA-N Phosphorus Chemical compound [P] OAICVXFJPJFONN-UHFFFAOYSA-N 0.000 description 1

- 239000004697 Polyetherimide Substances 0.000 description 1

- 239000004793 Polystyrene Substances 0.000 description 1

- 229910052581 Si3N4 Inorganic materials 0.000 description 1

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 1

- NINIDFKCEFEMDL-UHFFFAOYSA-N Sulfur Chemical compound [S] NINIDFKCEFEMDL-UHFFFAOYSA-N 0.000 description 1

- 239000004433 Thermoplastic polyurethane Substances 0.000 description 1

- NIXOWILDQLNWCW-UHFFFAOYSA-N acrylic acid group Chemical group C(C=C)(=O)O NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 description 1

- XECAHXYUAAWDEL-UHFFFAOYSA-N acrylonitrile butadiene styrene Chemical compound C=CC=C.C=CC#N.C=CC1=CC=CC=C1 XECAHXYUAAWDEL-UHFFFAOYSA-N 0.000 description 1

- 229920000122 acrylonitrile butadiene styrene Polymers 0.000 description 1

- 230000006978 adaptation Effects 0.000 description 1

- 230000002411 adverse Effects 0.000 description 1

- AZDRQVAHHNSJOQ-UHFFFAOYSA-N alumane Chemical compound [AlH3] AZDRQVAHHNSJOQ-UHFFFAOYSA-N 0.000 description 1

- 238000013459 approach Methods 0.000 description 1

- 230000000712 assembly Effects 0.000 description 1

- 229920005601 base polymer Polymers 0.000 description 1

- 239000011324 bead Substances 0.000 description 1

- 230000009286 beneficial effect Effects 0.000 description 1

- 239000011230 binding agent Substances 0.000 description 1

- 210000000746 body region Anatomy 0.000 description 1

- 238000009435 building construction Methods 0.000 description 1

- 238000004364 calculation method Methods 0.000 description 1

- 239000004918 carbon fiber reinforced polymer Substances 0.000 description 1

- 229910010293 ceramic material Inorganic materials 0.000 description 1

- 230000002301 combined effect Effects 0.000 description 1

- 238000004891 communication Methods 0.000 description 1

- 238000005056 compaction Methods 0.000 description 1

- 230000000295 complement effect Effects 0.000 description 1

- 239000012141 concentrate Substances 0.000 description 1

- 229920001577 copolymer Polymers 0.000 description 1

- 238000004132 cross linking Methods 0.000 description 1

- 238000002425 crystallisation Methods 0.000 description 1

- 230000008025 crystallization Effects 0.000 description 1

- 230000032798 delamination Effects 0.000 description 1

- 230000001934 delay Effects 0.000 description 1

- 230000002542 deteriorative effect Effects 0.000 description 1

- 230000001627 detrimental effect Effects 0.000 description 1

- KZHJGOXRZJKJNY-UHFFFAOYSA-N dioxosilane;oxo(oxoalumanyloxy)alumane Chemical compound O=[Si]=O.O=[Si]=O.O=[Al]O[Al]=O.O=[Al]O[Al]=O.O=[Al]O[Al]=O KZHJGOXRZJKJNY-UHFFFAOYSA-N 0.000 description 1

- 238000009826 distribution Methods 0.000 description 1

- 239000002019 doping agent Substances 0.000 description 1

- 238000005553 drilling Methods 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 239000002657 fibrous material Substances 0.000 description 1

- 238000007667 floating Methods 0.000 description 1

- 238000005243 fluidization Methods 0.000 description 1

- 230000004927 fusion Effects 0.000 description 1

- 239000011521 glass Substances 0.000 description 1

- 239000003292 glue Substances 0.000 description 1

- 230000006698 induction Effects 0.000 description 1

- 238000009776 industrial production Methods 0.000 description 1

- 238000002347 injection Methods 0.000 description 1

- 239000007924 injection Substances 0.000 description 1

- 238000003780 insertion Methods 0.000 description 1

- 230000037431 insertion Effects 0.000 description 1

- 238000009434 installation Methods 0.000 description 1

- 238000009413 insulation Methods 0.000 description 1

- 230000003993 interaction Effects 0.000 description 1

- 230000002427 irreversible effect Effects 0.000 description 1

- 239000004761 kevlar Substances 0.000 description 1

- 239000004922 lacquer Substances 0.000 description 1

- 239000003562 lightweight material Substances 0.000 description 1

- 239000007791 liquid phase Substances 0.000 description 1

- 230000007774 longterm Effects 0.000 description 1

- 230000013011 mating Effects 0.000 description 1

- 230000007246 mechanism Effects 0.000 description 1

- 239000012528 membrane Substances 0.000 description 1

- 238000000465 moulding Methods 0.000 description 1

- 229910052863 mullite Inorganic materials 0.000 description 1

- 239000005445 natural material Substances 0.000 description 1

- 229910052755 nonmetal Inorganic materials 0.000 description 1

- 238000010915 one-step procedure Methods 0.000 description 1

- 230000003287 optical effect Effects 0.000 description 1

- 235000011837 pasties Nutrition 0.000 description 1

- 229910052698 phosphorus Inorganic materials 0.000 description 1

- 239000011574 phosphorus Substances 0.000 description 1

- 239000012994 photoredox catalyst Substances 0.000 description 1

- 229920003229 poly(methyl methacrylate) Polymers 0.000 description 1

- 229920001601 polyetherimide Polymers 0.000 description 1

- 239000004926 polymethyl methacrylate Substances 0.000 description 1

- 229920001296 polysiloxane Polymers 0.000 description 1

- 229920002223 polystyrene Polymers 0.000 description 1

- 229920001343 polytetrafluoroethylene Polymers 0.000 description 1

- 239000004810 polytetrafluoroethylene Substances 0.000 description 1

- 229920002635 polyurethane Polymers 0.000 description 1

- 239000004814 polyurethane Substances 0.000 description 1

- 239000000843 powder Substances 0.000 description 1

- SCUZVMOVTVSBLE-UHFFFAOYSA-N prop-2-enenitrile;styrene Chemical compound C=CC#N.C=CC1=CC=CC=C1 SCUZVMOVTVSBLE-UHFFFAOYSA-N 0.000 description 1

- 230000005855 radiation Effects 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 239000012783 reinforcing fiber Substances 0.000 description 1

- 230000003252 repetitive effect Effects 0.000 description 1

- 230000000284 resting effect Effects 0.000 description 1

- 238000005096 rolling process Methods 0.000 description 1

- 238000010079 rubber tapping Methods 0.000 description 1

- 239000000565 sealant Substances 0.000 description 1

- 238000007493 shaping process Methods 0.000 description 1

- 229910052710 silicon Inorganic materials 0.000 description 1

- 239000010703 silicon Substances 0.000 description 1

- HBMJWWWQQXIZIP-UHFFFAOYSA-N silicon carbide Chemical compound [Si+]#[C-] HBMJWWWQQXIZIP-UHFFFAOYSA-N 0.000 description 1

- 229910010271 silicon carbide Inorganic materials 0.000 description 1

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical compound N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 description 1

- 229910000679 solder Inorganic materials 0.000 description 1

- 239000011343 solid material Substances 0.000 description 1

- 239000007790 solid phase Substances 0.000 description 1

- 239000000243 solution Substances 0.000 description 1

- 229910052717 sulfur Inorganic materials 0.000 description 1

- 239000011593 sulfur Substances 0.000 description 1

- 229920002803 thermoplastic polyurethane Polymers 0.000 description 1

- 229920001187 thermosetting polymer Polymers 0.000 description 1

- 239000004634 thermosetting polymer Substances 0.000 description 1

- 230000036962 time dependent Effects 0.000 description 1

- 210000002105 tongue Anatomy 0.000 description 1

- 238000012546 transfer Methods 0.000 description 1

- 230000007704 transition Effects 0.000 description 1

- 229920000785 ultra high molecular weight polyethylene Polymers 0.000 description 1

- 239000002966 varnish Substances 0.000 description 1

- 230000000007 visual effect Effects 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 1

- 230000003313 weakening effect Effects 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C65/00—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor

- B29C65/02—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure

- B29C65/06—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure using friction, e.g. spin welding

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C65/00—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor

- B29C65/02—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure

- B29C65/08—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure using ultrasonic vibrations

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C65/00—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor

- B29C65/02—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure

- B29C65/08—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure using ultrasonic vibrations

- B29C65/088—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure using ultrasonic vibrations using several cooperating sonotrodes, i.e. interacting with each other, e.g. for realising the same joint

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C65/00—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor

- B29C65/56—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor using mechanical means or mechanical connections, e.g. form-fits

- B29C65/562—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor using mechanical means or mechanical connections, e.g. form-fits using extra joining elements, i.e. which are not integral with the parts to be joined

- B29C65/564—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor using mechanical means or mechanical connections, e.g. form-fits using extra joining elements, i.e. which are not integral with the parts to be joined hidden in the joint, e.g. dowels or Z-pins

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C65/00—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor

- B29C65/56—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor using mechanical means or mechanical connections, e.g. form-fits

- B29C65/60—Riveting or staking

- B29C65/606—Riveting or staking the rivets being integral with one of the parts to be joined, i.e. staking

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C65/00—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor

- B29C65/56—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor using mechanical means or mechanical connections, e.g. form-fits

- B29C65/64—Joining a non-plastics element to a plastics element, e.g. by force

- B29C65/645—Joining a non-plastics element to a plastics element, e.g. by force using friction or ultrasonic vibrations

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C65/00—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor

- B29C65/78—Means for handling the parts to be joined, e.g. for making containers or hollow articles, e.g. means for handling sheets, plates, web-like materials, tubular articles, hollow articles or elements to be joined therewith; Means for discharging the joined articles from the joining apparatus

- B29C65/7802—Positioning the parts to be joined, e.g. aligning, indexing or centring

- B29C65/7805—Positioning the parts to be joined, e.g. aligning, indexing or centring the parts to be joined comprising positioning features

- B29C65/7808—Positioning the parts to be joined, e.g. aligning, indexing or centring the parts to be joined comprising positioning features in the form of holes or slots

- B29C65/7811—Positioning the parts to be joined, e.g. aligning, indexing or centring the parts to be joined comprising positioning features in the form of holes or slots for centring purposes

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/01—General aspects dealing with the joint area or with the area to be joined

- B29C66/05—Particular design of joint configurations

- B29C66/10—Particular design of joint configurations particular design of the joint cross-sections

- B29C66/11—Joint cross-sections comprising a single joint-segment, i.e. one of the parts to be joined comprising a single joint-segment in the joint cross-section

- B29C66/112—Single lapped joints

- B29C66/1122—Single lap to lap joints, i.e. overlap joints

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/01—General aspects dealing with the joint area or with the area to be joined

- B29C66/05—Particular design of joint configurations

- B29C66/20—Particular design of joint configurations particular design of the joint lines, e.g. of the weld lines

- B29C66/21—Particular design of joint configurations particular design of the joint lines, e.g. of the weld lines said joint lines being formed by a single dot or dash or by several dots or dashes, i.e. spot joining or spot welding

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/01—General aspects dealing with the joint area or with the area to be joined

- B29C66/05—Particular design of joint configurations

- B29C66/302—Particular design of joint configurations the area to be joined comprising melt initiators

- B29C66/3022—Particular design of joint configurations the area to be joined comprising melt initiators said melt initiators being integral with at least one of the parts to be joined

- B29C66/30221—Particular design of joint configurations the area to be joined comprising melt initiators said melt initiators being integral with at least one of the parts to be joined said melt initiators being point-like

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/01—General aspects dealing with the joint area or with the area to be joined

- B29C66/05—Particular design of joint configurations

- B29C66/302—Particular design of joint configurations the area to be joined comprising melt initiators

- B29C66/3022—Particular design of joint configurations the area to be joined comprising melt initiators said melt initiators being integral with at least one of the parts to be joined

- B29C66/30223—Particular design of joint configurations the area to be joined comprising melt initiators said melt initiators being integral with at least one of the parts to be joined said melt initiators being rib-like

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/40—General aspects of joining substantially flat articles, e.g. plates, sheets or web-like materials; Making flat seams in tubular or hollow articles; Joining single elements to substantially flat surfaces

- B29C66/41—Joining substantially flat articles ; Making flat seams in tubular or hollow articles

- B29C66/43—Joining a relatively small portion of the surface of said articles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/40—General aspects of joining substantially flat articles, e.g. plates, sheets or web-like materials; Making flat seams in tubular or hollow articles; Joining single elements to substantially flat surfaces

- B29C66/47—Joining single elements to sheets, plates or other substantially flat surfaces

- B29C66/474—Joining single elements to sheets, plates or other substantially flat surfaces said single elements being substantially non-flat

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/70—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material

- B29C66/73—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the intensive physical properties of the material of the parts to be joined, by the optical properties of the material of the parts to be joined, by the extensive physical properties of the parts to be joined, by the state of the material of the parts to be joined or by the material of the parts to be joined being a thermoplastic or a thermoset

- B29C66/739—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the intensive physical properties of the material of the parts to be joined, by the optical properties of the material of the parts to be joined, by the extensive physical properties of the parts to be joined, by the state of the material of the parts to be joined or by the material of the parts to be joined being a thermoplastic or a thermoset characterised by the material of the parts to be joined being a thermoplastic or a thermoset

- B29C66/7392—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the intensive physical properties of the material of the parts to be joined, by the optical properties of the material of the parts to be joined, by the extensive physical properties of the parts to be joined, by the state of the material of the parts to be joined or by the material of the parts to be joined being a thermoplastic or a thermoset characterised by the material of the parts to be joined being a thermoplastic or a thermoset characterised by the material of at least one of the parts being a thermoplastic

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/70—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material

- B29C66/74—Joining plastics material to non-plastics material

- B29C66/742—Joining plastics material to non-plastics material to metals or their alloys

- B29C66/7422—Aluminium or alloys of aluminium

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/70—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material

- B29C66/74—Joining plastics material to non-plastics material

- B29C66/742—Joining plastics material to non-plastics material to metals or their alloys

- B29C66/7428—Transition metals or their alloys

- B29C66/74283—Iron or alloys of iron, e.g. steel

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/80—General aspects of machine operations or constructions and parts thereof

- B29C66/83—General aspects of machine operations or constructions and parts thereof characterised by the movement of the joining or pressing tools

- B29C66/832—Reciprocating joining or pressing tools

- B29C66/8322—Joining or pressing tools reciprocating along one axis

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/80—General aspects of machine operations or constructions and parts thereof

- B29C66/83—General aspects of machine operations or constructions and parts thereof characterised by the movement of the joining or pressing tools

- B29C66/832—Reciprocating joining or pressing tools

- B29C66/8322—Joining or pressing tools reciprocating along one axis

- B29C66/83221—Joining or pressing tools reciprocating along one axis cooperating reciprocating tools, each tool reciprocating along one axis

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/90—Measuring or controlling the joining process

- B29C66/92—Measuring or controlling the joining process by measuring or controlling the pressure, the force, the mechanical power or the displacement of the joining tools

- B29C66/929—Measuring or controlling the joining process by measuring or controlling the pressure, the force, the mechanical power or the displacement of the joining tools characterized by specific pressure, force, mechanical power or displacement values or ranges

- B29C66/9292—Measuring or controlling the joining process by measuring or controlling the pressure, the force, the mechanical power or the displacement of the joining tools characterized by specific pressure, force, mechanical power or displacement values or ranges in explicit relation to another variable, e.g. pressure diagrams

- B29C66/92921—Measuring or controlling the joining process by measuring or controlling the pressure, the force, the mechanical power or the displacement of the joining tools characterized by specific pressure, force, mechanical power or displacement values or ranges in explicit relation to another variable, e.g. pressure diagrams in specific relation to time, e.g. pressure-time diagrams

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C2793/00—Shaping techniques involving a cutting or machining operation

- B29C2793/0045—Perforating

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C2793/00—Shaping techniques involving a cutting or machining operation

- B29C2793/0081—Shaping techniques involving a cutting or machining operation before shaping

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C65/00—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor

- B29C65/02—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure

- B29C65/06—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure using friction, e.g. spin welding

- B29C65/0609—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure using friction, e.g. spin welding characterised by the movement of the parts to be joined

- B29C65/0627—Angular, i.e. torsional

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C65/00—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor

- B29C65/56—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor using mechanical means or mechanical connections, e.g. form-fits

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C65/00—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor

- B29C65/56—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor using mechanical means or mechanical connections, e.g. form-fits

- B29C65/60—Riveting or staking

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C65/00—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor

- B29C65/56—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor using mechanical means or mechanical connections, e.g. form-fits

- B29C65/60—Riveting or staking

- B29C65/606—Riveting or staking the rivets being integral with one of the parts to be joined, i.e. staking

- B29C65/608—Riveting or staking the rivets being integral with one of the parts to be joined, i.e. staking the integral rivets being pushed in blind holes

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C65/00—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor

- B29C65/56—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor using mechanical means or mechanical connections, e.g. form-fits

- B29C65/64—Joining a non-plastics element to a plastics element, e.g. by force

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/01—General aspects dealing with the joint area or with the area to be joined

- B29C66/02—Preparation of the material, in the area to be joined, prior to joining or welding

- B29C66/024—Thermal pre-treatments

- B29C66/0242—Heating, or preheating, e.g. drying

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/01—General aspects dealing with the joint area or with the area to be joined

- B29C66/05—Particular design of joint configurations

- B29C66/303—Particular design of joint configurations the joint involving an anchoring effect

- B29C66/3032—Particular design of joint configurations the joint involving an anchoring effect making use of protrusions or cavities belonging to at least one of the parts to be joined

- B29C66/30321—Particular design of joint configurations the joint involving an anchoring effect making use of protrusions or cavities belonging to at least one of the parts to be joined making use of protrusions belonging to at least one of the parts to be joined

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/40—General aspects of joining substantially flat articles, e.g. plates, sheets or web-like materials; Making flat seams in tubular or hollow articles; Joining single elements to substantially flat surfaces

- B29C66/47—Joining single elements to sheets, plates or other substantially flat surfaces

- B29C66/472—Joining single elements to sheets, plates or other substantially flat surfaces said single elements being substantially flat

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/70—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material

- B29C66/71—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the composition of the plastics material of the parts to be joined

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/70—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material

- B29C66/72—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the structure of the material of the parts to be joined

- B29C66/721—Fibre-reinforced materials

- B29C66/7212—Fibre-reinforced materials characterised by the composition of the fibres

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/70—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material

- B29C66/73—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the intensive physical properties of the material of the parts to be joined, by the optical properties of the material of the parts to be joined, by the extensive physical properties of the parts to be joined, by the state of the material of the parts to be joined or by the material of the parts to be joined being a thermoplastic or a thermoset

- B29C66/731—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the intensive physical properties of the material of the parts to be joined, by the optical properties of the material of the parts to be joined, by the extensive physical properties of the parts to be joined, by the state of the material of the parts to be joined or by the material of the parts to be joined being a thermoplastic or a thermoset characterised by the intensive physical properties of the material of the parts to be joined

- B29C66/7311—Thermal properties

- B29C66/73111—Thermal expansion coefficient

- B29C66/73112—Thermal expansion coefficient of different thermal expansion coefficient, i.e. the thermal expansion coefficient of one of the parts to be joined being different from the thermal expansion coefficient of the other part

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/70—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material

- B29C66/73—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the intensive physical properties of the material of the parts to be joined, by the optical properties of the material of the parts to be joined, by the extensive physical properties of the parts to be joined, by the state of the material of the parts to be joined or by the material of the parts to be joined being a thermoplastic or a thermoset

- B29C66/731—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the intensive physical properties of the material of the parts to be joined, by the optical properties of the material of the parts to be joined, by the extensive physical properties of the parts to be joined, by the state of the material of the parts to be joined or by the material of the parts to be joined being a thermoplastic or a thermoset characterised by the intensive physical properties of the material of the parts to be joined

- B29C66/7311—Thermal properties

- B29C66/73117—Tg, i.e. glass transition temperature

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/70—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material

- B29C66/74—Joining plastics material to non-plastics material

- B29C66/742—Joining plastics material to non-plastics material to metals or their alloys

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/90—Measuring or controlling the joining process

- B29C66/92—Measuring or controlling the joining process by measuring or controlling the pressure, the force, the mechanical power or the displacement of the joining tools

- B29C66/929—Measuring or controlling the joining process by measuring or controlling the pressure, the force, the mechanical power or the displacement of the joining tools characterized by specific pressure, force, mechanical power or displacement values or ranges

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29L—INDEXING SCHEME ASSOCIATED WITH SUBCLASS B29C, RELATING TO PARTICULAR ARTICLES

- B29L2001/00—Articles provided with screw threads

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29L—INDEXING SCHEME ASSOCIATED WITH SUBCLASS B29C, RELATING TO PARTICULAR ARTICLES

- B29L2031/00—Other particular articles

- B29L2031/30—Vehicles, e.g. ships or aircraft, or body parts thereof

- B29L2031/3002—Superstructures characterized by combining metal and plastics, i.e. hybrid parts

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29L—INDEXING SCHEME ASSOCIATED WITH SUBCLASS B29C, RELATING TO PARTICULAR ARTICLES

- B29L2031/00—Other particular articles

- B29L2031/737—Articles provided with holes, e.g. grids, sieves

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Chemical & Material Sciences (AREA)

- Crystallography & Structural Chemistry (AREA)

- Inorganic Chemistry (AREA)

- Physics & Mathematics (AREA)

- Thermal Sciences (AREA)

- Lining Or Joining Of Plastics Or The Like (AREA)

- Standing Axle, Rod, Or Tube Structures Coupled By Welding, Adhesion, Or Deposition (AREA)

- Connection Of Plates (AREA)

Abstract

Группа изобретений относится к области машиностроения и строительства, в частности к механическому конструированию. В соответствии с одним аспектом изобретения способ механического крепления первого объекта (1), содержащего термопластичный материал в твердом состоянии, с крепежом (2) с по существу плоской листовой частью, имеющей перфорацию (20), причем листовая часть имеет кромку (21) вдоль перфорации, причем первый объект расположен относительно крепежа так, что кромка находится в контакте с термопластичным материалом, при этом энергию механической вибрации подают в узел, содержащий первый объект и крепеж, до тех пор, пока текучая часть термопластичного материала под действием теплоты трения, создаваемого между кромкой и термопластичным материалом, не станет жидкотекучей и не потечет вокруг кромки так, что кромка по меньшей мере частично погружается в термопластичный материал. После прекращения подачи механической вибрации термопластичный материал возвращается в твердое состояние, посредством чего вернувшийся в твердое состояние термопластичный материал, в который по меньшей мере частично погружена кромка, закрепляет крепеж в первом объекте. Техническим результатом группы изобретений является обеспечение надежного соединения деталей. 3 н. и 24 з.п. ф-лы, 141 ил.

Description

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к области машиностроения и строительства, в частности, к механическому конструированию, например, автомобильной технике, авиастроению, железнодорожной промышленности, судостроению, машиностроению, конструированию игрушек, строительной индустрии и т.д. В частности, изобретение относится к способу механического крепления второго объекта к первому объекту.

УРОВЕНЬ ТЕХНИКИ

В автомобильной, авиационной и других отраслях промышленности имеется тенденция к уходу от исключительно стальных конструкций и к использованию легкого материала, такого как алюминиевые или магниевые металлические листы, или полимеров, таких как армированные углеродным волокном полимеры или армированные стекловолокном полимеры, или полимеры без армирования, например, полиэфиры, поликарбонаты и т.д.

Новые материалы вызывают новые проблемы при соединении элементов из этих материалов, в частности при соединении плоского объекта с дополнительным объектом. Примером этого является соединение деталей из материала на основе полимера с металлическими деталями, такими как металлические листы.

Для решения данных проблем, в автомобильной, авиационной и других отраслях промышленности начали активно использовать адгезионные соединения. Адгезионные соединения могут быть легкими и прочными, но страдают от недостатка, заключающегося в отсутствии возможности долгосрочного контроля надежности, поскольку ухудшающееся адгезионное соединение, например, вследствие охрупчивания адгезива, практически невозможно обнаружить без полного отсоединения. Кроме того, адгезионные соединения могут повысить стоимость производства, как из-за материальной стоимости, так и по причине задержек, возникающих в процессах производства вследствие медленных процессов затвердевания, особенно если поверхности, подлежащие соединению друг с другом, имеют некоторую шероховатость, вследствие чего, соответственно, не могут быть использованы быстротвердеющие тонкослойные клеевые материалы. Кроме того, плоское адгезионное соединение между двумя объектами, не имеющими одинакового коэффициента теплового расширения, может привести к дополнительным проблемам с надежностью, так как адгезионное соединение может подвергаться существенным усилиям сдвига вследствие колебаний температуры при повседневном использовании.

Особой проблемой при соединении элементов друг с другом является компенсация допусков, например, если элементы соединены друг с другом не адгезионными, а другими соединениями, такими как винты и гайки или заклепки. В таких соединениях необходима точная установка или относительное расположение крепежного элемента и соответствующего места крепления. Такая точная установка может быть особенно труднодостижима, если производственный процесс должен быть особенно экономичным, и/или если соединяемые части являются сравнительно большими в по меньшей мере одном измерении и/или реагируют на условия, воздействие которых они по-разному испытывают во время изготовления и использования (например, если соединяемые части имеют разные коэффициенты теплового расширения).

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Таким образом, задачей настоящего изобретения является создание способа механического крепления второго объекта к первому объекту, который устранял бы недостатки известных способов. В частности, задачей настоящего изобретения является создание экономичного способа, обеспечивающего надежную связь между термопластичной частью и частью, которая является неразжижаемой в условиях, при которых термопластичная часть разжижается, или обеспечивающего надежное соединение между различными частями посредством термопластичного соединительного элемента. Другой задачей настоящего изобретения является создание способа, обеспечивающего надежное соединение между частями и являющегося эффективным и быстрым. Еще одной задачей настоящего изобретения является создание способа, обеспечивающего надежное соединение между частями и эффективную компенсацию допусков.

Согласно одному из аспектов изобретения предложен способ механического крепления первого объекта ко второму объекту, содержащий этапы, на которых обеспечивают наличие первого объекта, содержащего термопластичный материал в твердом состоянии;

обеспечивают наличие второго объекта с по существу плоской листовой частью, имеющей кромку;

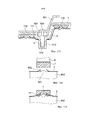

позиционируют первый объект относительно второго объекта, так что кромка находится в контакте с термопластичным материалом;

подают энергию механической вибрации в узел, содержащий первый и второй объекты, до тех пор, пока текучая часть термопластичного материала под действием теплоты трения, создаваемого между кромкой и термопластичным материалом, не станет жидкотекучей и не потечет вокруг кромки так, что кромка по меньшей мере частично погружается в термопластичный материал;

прекращают механическую вибрацию и обеспечивают повторное возвращение термопластичного материала в твердое состояние, посредством чего вернувшийся в твердое состояние термопластичный материал, в который по меньшей мере частично погружена кромка, закрепляет первый объект во втором объекте.

На этапе подачи энергии механической вибрации в узел первый объект может быть прижат к кромке так, что при разжижении текучей части кромку вдавливают в термопластичный материал первого объекта.

В вариантах осуществления после прекращения механической вибрации прижимное усилие поддерживают до тех пор, пока текучая часть не затвердеет по меньшей мере до некоторой степени, чтобы предотвратить эффект пружины.

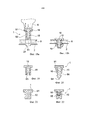

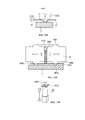

В вариантах осуществления предусмотрен второй объект, имеющий перфорацию листовой части и кромку, проходящую вдоль перфорации.

В вариантах осуществления с перфорацией, листовая часть вокруг перфорации имеет выступающую секцию, которая выступает от плоскости листа в направлении первого объекта, то есть в проксимальном направлении, если вибрацию подают в первый объект.

Первый объект и соединение со вторым объектом в вариантах осуществления могут быть выполнены с обеспечением уплотнения перфорации, т.е. уплотнения проксимальной области второго объекта от его дистальной области. Для этого первый объект может, например, иметь непрерывное тело, проходящее до периферии, в которую погружена кромка.

В других вариантах осуществления первый объект имеет сквозное отверстие, в котором, например, может быть размещена соединительная деталь или неразжижаемое тело, как описано ниже, причем деталь или тело образует крепежную деталь для дополнительного объекта. Она может, например, иметь резьбу или другое средство взаимодействия и/или может использоваться для проходящего через него соединения болт-гайка. Как вариант, в первом объекте, в частности, в его сквозном отверстии, может быть размещен подшипник скольжения, шариковый подшипник или другой подшипник.

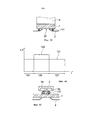

В частности, энергия механической вибрации может быть подана в первый объект, а не (не непосредственно, т.е. лишь через первый объект) во второй объект. В частности, на этапе позиционирования первый объект может быть приведен в контакт со вторым объектом с, как правило, проксимальной стороны, и этап подачи энергии в первый объект может включать в себя прижатие вибрирующего сонотрода к проксимально обращенной поверхности подачи первого объекта, за счет чего посредством сонотрода в первый объект подают одновременно прижимное усилие относительно второго объекта и механическую вибрацию.

Для подачи усилия, противодействующего прижимному усилию, второй объект может быть помещен на опору, например, виброустойчивую опору. В вариантах осуществления второй объект помещают на опору без упругих или пластически деформируемых элементов между опорой и вторым объектом, так что второй объект жестко установлен на опоре.

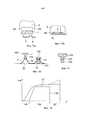

Однако прижимные усилия, применяемые во время процесса, могут быть недостаточными, чтобы второй объект был самонесущим. В целом, способ согласно настоящему изобретению обычно обеспечивает очень хорошие характеристики поглощения энергии кромки (являющейся собственным средством направления энергии механических колебаний) в физическом контакте с термопластичным объектом, при этом термопластичный объект и/или кромка подвержены механической вибрации, что позволяет использовать только небольшие прижимные усилия. Это может быть существенным преимуществом в случаях, когда по меньшей мере один из объектов имеет сложную форму и/или является частью сложного элемента, такого как кузов автомобиля, и, следовательно, когда размещение поддерживающей опоры в боковом положении, где приложено прижимное усилие, может быть сложным.

Однако не исключено, что энергия подается во второй объект, то есть энергия механической вибрации воздействует со стороны второго объекта.

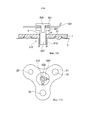

В частности, но не исключительно, в вариантах осуществления, включающих в себя подачу вибрации во второй объект, вибрация может быть поперечной, тогда как в других вариантах осуществления вибрация может быть продольной. Устройства с поперечной вибрацией известны, например, в области сварки металлических деталей. Для этого, например, существуют следующие опции:

сонотрод подает вибрацию во второй объект из по существу латерального направления (в направлении плоскости листа второго объекта, если она определена), тогда как отдельный прижимной инструмент подает необходимое прижимное усилие между первым и вторым объектами;

сам сонотрод подвергается поперечной вибрации на дистальном конце, где он соединен со вторым объектом. Поэтому механическая связь между сонотродом и вторым объектом может быть такой, что такое поперечное движение может быть перенесено на второй объект. Например, второй объект, в дополнение к крепежной пластине, содержащей (например, представляющей собой) листовую часть, может также содержать крепежный элемент, который может быть соединен с сонотродом. В частности, в вариантах осуществления второй объект представляет собой крепеж, выполненный с возможностью крепления дополнительного объекта к первому объекту, причем крепежный элемент имеет соответствующую структуру, например, является резьбовым болтом (с внутренней и/или наружной резьбой), болтом без резьбы, штифтом, гайкой, крюком, проушиной, основанием для байонетной муфты и т.п.

Настоящее изобретение также относится к комплекту сонотрода и второго объекта, адаптированного к нему для осуществления способа согласно любому варианту осуществления изобретения, включающего в себя подачу механической вибрации во второй объект. Например, второй объект может содержать крепежную пластину и соединенный с ней крепежный элемент, и сонотрод может содержать дистальную поверхность вывода энергии, сформированную для контакта с передачей усилия и вибрации с крепежной пластиной, и приемную структуру для размещения крепежного элемента. Приемная структура, например, приемное отверстие или выступ, может быть адаптирована для механического соединения с крепежной структурой (резьбовой или аналогичной) крепежного элемента.

Опционально, помимо энергии механического вибрации, в узел может быть подана дополнительная энергия. Например, второй объект может быть предварительно нагрет инфракрасным излучением, индукцией (особенно эффективной вблизи кромки), потоком горячего воздуха и т.п. Дополнительно или альтернативно, термопластичный материал может быть предварительно нагрет локально вблизи границы раздела с кромкой, например, путем электромагнитного нагрева, как описано в заявке на патент Швейцарии №01104/15, путем облучения и т.п. Например, для электромагнитного нагрева, как описано в заявке на патент Швейцарии №01104/15, термопластичный материал в зоне присоединения может быть снабжен магнитной легирующей примесью.

В обоих случаях предварительное нагревание способствует процессу непосредственного и/или косвенного воздействия на термопластичный материала, при котором он становится жидкотекучим. Косвенного эффекта достигают, если на этапе предварительного нагрева увеличивается поглощение энергии механической вибрации в местах или вблизи мест, где действует этап предварительного нагрева, в особенности вследствие повышенного внутреннего трения, вызванного повышенной температурой.

Такая дополнительная, другая энергия может быть предназначена для повышения скорости и/или уменьшения требуемых прижимных усилий. Кроме того, это может оказывать положительное влияние на управление процессом.

Текучая часть термопластичного материала представляет собой часть из термопластичного материала, которая во время процесса и из-за действия механической вибрации разжижается и становится текучей. Текучая часть необязательно должна быть выполнена за одно целое, она может представлять собой отдельные части.

При этом разжижение текучей части по большей части обусловлено трением между вибрирующей частью узла (такой как первый объект) и невибрирующей частью (такой как второй объект), причем данное трение непосредственно или косвенно нагревает термопластичный материал первого объекта. Это особенно эффективно, если трение, создающее теплоту, происходит в месте, где материал должен течь, потому что тогда, в отличие от других способов, которые включают в себя разжижение термопластичного материала, отсутствует эффект охлаждения в тех местах, где текучая часть течет от источника тепла. В частности, на этапе обеспечения жидкотекучего состояния текучей части термопластичного материала текучая часть или ее части могут становиться жидкотекучими под действием тепла, выделяемого между выступающей секцией и термопластичным материалом. В вариантах осуществления второй объект прикрепляют к первому объекту посредством вышеописанных этапов способа, причем пространство может быть свободным вдоль кромки (соответственно, вокруг перфорации, если она имеется) на стороне второго объекта, отличной от стороны, с которой первый объект приводят в контакт со вторым объектом (дистальная сторона в вариантах осуществления вышеупомянутого типа, в которых энергию вибрации подают в первый объект с по существу проксимальной стороны), так что термопластичный материал может течь непосредственно вдоль поверхностей листовой части второго объекта. В частности, в вариантах осуществления ни один дополнительный объект, удаленный от второго объекта, не соединен посредством первого объекта со вторым объектом.

В вариантах осуществления листовая часть вдоль кромки (соответственно, вокруг перфорации, если таковая имеется) деформирована так, что она выступает от определенной плоскости листа. В частности, листовая часть может выступать в направлении стороны первого объекта (в направлении проксимальной стороны в вариантах осуществления вышеупомянутого типа, в которых энергию вибрации подают в первый объект с по существу проксимальной стороны). В частности, выступающая секция (если таковая имеется), являющаяся деформированной секцией, может быть выполнена из того же металлического листового материала, что и листовая часть.

В данном документе термин «плоскость листа» обозначает плоскость или поверхность, определенную формой по существу плоской листовой части в области вокруг кромки, в частности, вокруг перфорации (если таковая имеется). Плоскость листа может быть плоской в двух измерениях. Как вариант, плоскость листа может быть изогнута и, таким образом, может описывать более сложную трехмерную форму, например, если она представляет собой поверхность сложного объекта, например корпуса транспортного средства или летательного аппарата. В случае, если второй объект, расположенный рядом с кромкой, деформируют чтобы, он выступал от плоскости листа, кривизна второго объекта в месте, от которого проходит деформированная секция, часто будет значительно превышать кривизну плоскости листа.

Такая деформированная секция может быть образована путем деформирования соответствующей листовой части, например, путем вырезания (например, путем пробивки) и изгиба или любой другой деформации, соответственно оставляя при этом отверстие второго элемента, где первоначально находилась соответствующая часть листовой части. При этом деформированная секция может оставаться выполненной за одно целое с листовой секцией.

В качестве альтернативы деформированной секции также может быть предусмотрена секция листовой части, выступающая от плоскости листа в качестве отдельного элемента, прикрепленного к листовому материалу, например, путем сварки.

В качестве еще одной альтернативы деформированной секции может быть выполнена секция, выступающая к стороне, которой вводят в контакт первый объект, и которая оканчивается кромкой, путем выполнения изначального процесса формования, например, путем отливки или прессования или литья под давлением (с последующими хорошо известными этапами обработки), если секция выполнена из керамики. В таких вариантах осуществления листовая часть может состоять из части, выступающей в направлении первого объекта и/или секции, которая после процесса погружена в текучую часть, то есть не нужна плоскость листа, которая дополнительно определена листовой частью.

В вариантах осуществления с перфорацией и с выступающей (например, деформированной) секцией вокруг перфорации деформированная секция может быть симметричной, то есть может быть равномерно деформирована вокруг перфорации (это включает в возможность того, что деформированная секция имеет грубую кромку, например, пилообразной формы). В частности, секция может иметь круговую симметрию относительно оси, перпендикулярной плоскости листа и проходящей через центр перфорации.

Как вариант, секция может быть асимметричной вокруг упомянутой оси, то есть высота (средняя высота в случае неровной/зубчатой кромки) выступающей секции различается в зависимости от положения вдоль кромки. В таких вариантах осуществления асимметрия может быть даже такой, что выступающая секция не проходит по всему периметру перфорации, так что вдоль некоторого сегмента кромки такая выступающая секция отсутствует. Однако, в этом случае выступающая секция может проходить по периферии по меньшей мере более чем на 180%, чтобы заблокировать первый и второй объекты относительно друг друга от всех относительных сил в плоскости.

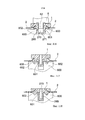

В группе вариантов осуществления, в которых второй объект содержит перфорацию, вдоль которой проходит кромка, сонотрод и первый объект могут быть адаптированы друг к другу так, что поверхность подачи (часть поверхности первого объекта, к которой прижимают сонотрод) покрывает положения кромки в плоскости, но не проходит до центрального положения относительно перфорации. Выражение «покрывать положения в плоскости» в данном контексте означает, что в проекции вдоль проксимодистальной оси кромка лежит в области поверхности подачи.

Например, поверхность подачи может образовывать полосу вокруг центра с положением центра в плоскости, соответствующим положению перфорации в плоскости.

Для этого может быть реализован один из следующих вариантов осуществления или их комбинация:

сонотрод содержит центральное углубление и поверхность подачи вокруг центрального углубления, и/или

первый объект содержит проксимально обращенное центральное углубление и поверхность подачи вокруг центрального углубления.

Результаты использования поверхности подачи, не проходящей в центральные

положения, могут включать в себя упрощение процесса управления и/или

предотвращение повреждения центральных частей первого объекта, например, функционального элемента.

В группе вариантов осуществления, где имеется перфорация второго объекта и выступающая секция вокруг перфорации, причем выступающая секция выступает проксимально в направлении первого объекта, первый объект может иметь дистально расположенный разделитель (также называемый «опорной частью»). Такой разделитель может быть расположен сбоку от места, где контактная сторона первого объекта входит в контакт с кромкой второго объекта.

В частности, разделитель может быть расположен более латерально, чем выступающая секция второго объекта, за счет чего, когда первый и второй объекты прижимают друг к другу с воздействием вибрации, перемещение первого и второго объектов друг относительно друга может осуществляться до тех пор, пока опорная часть не примкнет к листовой части, где определена плоскость листа. Таким образом, положение z первого объекта относительно второго объекта определяется размером опорной части, используемой в качестве разделителя.

Таким образом, такая опорная часть является примером относительно простого средства для достижения управления положением z без использования сложных измерительных инструментов. В частности, опорная часть обеспечивает хорошее управление процессом, то есть в конце процесса оператор имеет физическую обратную связь, когда достигается правое положение z. Это может быть удобно, если способ выполняют вручную, или также если при автоматизированном процессе параметром управления является механическое сопротивление. Другие меры для точного управления положением z описаны ниже.

Способ может включать в себя дополнительный этап выполнения перфорации во втором объекте перед этапом позиционирования, например, путем пробивки, сверления и т.п.Как вариант, перфорация, вдоль которой в вариантах осуществления образована кромка, может быть отверстием, которое уже существовало во втором объекте или было выполнено в процессе производства.

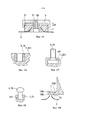

Первый объект содержит термопластичный материал. В вариантах осуществления первый объект состоит из термопластичного материала. В других вариантах осуществления первый объект в дополнение к термопластичному материалу содержит тело из неразжижаемого материала. Такое тело из неразжижаемого материала может составлять усиливающую часть первого объекта.

В вариантах осуществления с неразжижаемым телом тело из неразжижаемого материала отличается от простого наполнителя из большого количества частиц и является макроскопическим телом с определенным положением и ориентацией, имеющим значительный размер. В плоскости листа, определенной вторым объектом, данный размер может составлять, например, по меньшей мере 10% от среднего диаметра первого объекта (поперечного сечения, перпендикулярного оси введения) или, в соответствующих случаях, среднего диаметра перфорации, и/или характерный размер может составлять не менее 0,1 мм в любом измерении. В частности, тело может быть металлическим или керамическим. В частности, тело может иметь определенную форму и тем самым усиливать жесткость первого объекта. Посредством тела первый объект разделен на по меньшей мере две пространственно разделенных области, а именно на область тела и термопластичную область.

В вариантах осуществления, в которых первый объект в дополнение к термопластичному материалу содержит неразжижаемый материал, термопластичный материал может быть расположен по меньшей мере на частях поверхности, входящих в контакт с кромкой.

Первый объект может содержать фиксирующий элемент для крепления дополнительного объекта ко второму объекту. Например, первый объект сам может быть таким фиксирующим элементом (крепежным элементом) за счет соответствующей структуры, такой как резьба или другая крепежная структура, или может иметь фиксирующий элемент специального назначения, такой как резьбовой стержень, гайка и т.п.В данных вариантах осуществления первый объект может рассматриваться как крепежный элемент или крепеж для дополнительного объекта. В альтернативных вариантах осуществления первый объект как таковой может представлять собой объект, имеющий функциональное назначение, отличное от назначения простого крепежа.