CN102597301B - 含钛溅射靶的制造方法 - Google Patents

含钛溅射靶的制造方法 Download PDFInfo

- Publication number

- CN102597301B CN102597301B CN201080048483.2A CN201080048483A CN102597301B CN 102597301 B CN102597301 B CN 102597301B CN 201080048483 A CN201080048483 A CN 201080048483A CN 102597301 B CN102597301 B CN 102597301B

- Authority

- CN

- China

- Prior art keywords

- powder

- sintering

- metal

- sputtering target

- titanium

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 239000010936 titanium Substances 0.000 title claims abstract description 46

- 238000005477 sputtering target Methods 0.000 title claims abstract description 39

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 title claims abstract description 22

- 229910052719 titanium Inorganic materials 0.000 title claims abstract description 22

- 238000004519 manufacturing process Methods 0.000 title claims description 43

- 238000005245 sintering Methods 0.000 claims abstract description 73

- 239000000843 powder Substances 0.000 claims abstract description 65

- 238000000034 method Methods 0.000 claims abstract description 35

- 239000011812 mixed powder Substances 0.000 claims description 23

- ZOKXTWBITQBERF-UHFFFAOYSA-N Molybdenum Chemical compound [Mo] ZOKXTWBITQBERF-UHFFFAOYSA-N 0.000 claims description 7

- 229910052750 molybdenum Inorganic materials 0.000 claims description 6

- 239000011733 molybdenum Substances 0.000 claims description 6

- 229910052751 metal Inorganic materials 0.000 abstract description 5

- 239000002184 metal Substances 0.000 abstract description 5

- 239000000203 mixture Substances 0.000 abstract description 4

- 238000002844 melting Methods 0.000 abstract description 3

- 230000008018 melting Effects 0.000 abstract description 3

- 230000002159 abnormal effect Effects 0.000 abstract 2

- 230000007547 defect Effects 0.000 abstract 2

- 239000012071 phase Substances 0.000 description 19

- 230000000803 paradoxical effect Effects 0.000 description 17

- 239000002994 raw material Substances 0.000 description 8

- 229910011214 Ti—Mo Inorganic materials 0.000 description 7

- 238000010438 heat treatment Methods 0.000 description 7

- 239000002245 particle Substances 0.000 description 7

- 239000010408 film Substances 0.000 description 6

- 238000002156 mixing Methods 0.000 description 6

- 230000009466 transformation Effects 0.000 description 6

- 238000009940 knitting Methods 0.000 description 5

- 239000003870 refractory metal Substances 0.000 description 5

- 238000007669 thermal treatment Methods 0.000 description 5

- 229910045601 alloy Inorganic materials 0.000 description 4

- 239000000956 alloy Substances 0.000 description 4

- 230000015572 biosynthetic process Effects 0.000 description 4

- 239000013078 crystal Substances 0.000 description 4

- 239000007789 gas Substances 0.000 description 4

- 229910000734 martensite Inorganic materials 0.000 description 4

- 125000004429 atom Chemical group 0.000 description 3

- 239000007790 solid phase Substances 0.000 description 3

- 239000010409 thin film Substances 0.000 description 3

- WFKWXMTUELFFGS-UHFFFAOYSA-N tungsten Chemical compound [W] WFKWXMTUELFFGS-UHFFFAOYSA-N 0.000 description 3

- 229910052721 tungsten Inorganic materials 0.000 description 3

- 239000010937 tungsten Substances 0.000 description 3

- QGZKDVFQNNGYKY-UHFFFAOYSA-N Ammonia Chemical compound N QGZKDVFQNNGYKY-UHFFFAOYSA-N 0.000 description 2

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 2

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 2

- UGFAIRIUMAVXCW-UHFFFAOYSA-N Carbon monoxide Chemical compound [O+]#[C-] UGFAIRIUMAVXCW-UHFFFAOYSA-N 0.000 description 2

- 229910001111 Fine metal Inorganic materials 0.000 description 2

- 229910001069 Ti alloy Inorganic materials 0.000 description 2

- 238000000889 atomisation Methods 0.000 description 2

- 229910002091 carbon monoxide Inorganic materials 0.000 description 2

- 238000006243 chemical reaction Methods 0.000 description 2

- 239000000470 constituent Substances 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 239000004973 liquid crystal related substance Substances 0.000 description 2

- 239000000178 monomer Substances 0.000 description 2

- 238000002360 preparation method Methods 0.000 description 2

- 239000004065 semiconductor Substances 0.000 description 2

- 229910052715 tantalum Inorganic materials 0.000 description 2

- GUVRBAGPIYLISA-UHFFFAOYSA-N tantalum atom Chemical compound [Ta] GUVRBAGPIYLISA-UHFFFAOYSA-N 0.000 description 2

- 229910000846 In alloy Inorganic materials 0.000 description 1

- 229910001182 Mo alloy Inorganic materials 0.000 description 1

- 229910021529 ammonia Inorganic materials 0.000 description 1

- 238000000137 annealing Methods 0.000 description 1

- 229910052786 argon Inorganic materials 0.000 description 1

- 238000005452 bending Methods 0.000 description 1

- 229910002056 binary alloy Inorganic materials 0.000 description 1

- 229910052799 carbon Inorganic materials 0.000 description 1

- 235000009508 confectionery Nutrition 0.000 description 1

- 239000000112 cooling gas Substances 0.000 description 1

- 238000000354 decomposition reaction Methods 0.000 description 1

- 238000006356 dehydrogenation reaction Methods 0.000 description 1

- 238000000280 densification Methods 0.000 description 1

- 238000010586 diagram Methods 0.000 description 1

- 238000009792 diffusion process Methods 0.000 description 1

- 238000001035 drying Methods 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 238000002474 experimental method Methods 0.000 description 1

- 238000009689 gas atomisation Methods 0.000 description 1

- 238000001513 hot isostatic pressing Methods 0.000 description 1

- 239000001257 hydrogen Substances 0.000 description 1

- 229910052739 hydrogen Inorganic materials 0.000 description 1

- 125000004435 hydrogen atom Chemical class [H]* 0.000 description 1

- 239000012535 impurity Substances 0.000 description 1

- 239000011261 inert gas Substances 0.000 description 1

- 239000007769 metal material Substances 0.000 description 1

- JKQOBWVOAYFWKG-UHFFFAOYSA-N molybdenum trioxide Chemical compound O=[Mo](=O)=O JKQOBWVOAYFWKG-UHFFFAOYSA-N 0.000 description 1

- 229910052757 nitrogen Inorganic materials 0.000 description 1

- 230000003647 oxidation Effects 0.000 description 1

- 238000007254 oxidation reaction Methods 0.000 description 1

- 230000002040 relaxant effect Effects 0.000 description 1

- 238000004544 sputter deposition Methods 0.000 description 1

- 239000000758 substrate Substances 0.000 description 1

- LLZRNZOLAXHGLL-UHFFFAOYSA-J titanic acid Chemical compound O[Ti](O)(O)O LLZRNZOLAXHGLL-UHFFFAOYSA-J 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C1/00—Making non-ferrous alloys

- C22C1/04—Making non-ferrous alloys by powder metallurgy

- C22C1/045—Alloys based on refractory metals

- C22C1/0458—Alloys based on titanium, zirconium or hafnium

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/22—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the process of coating

- C23C14/34—Sputtering

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F1/00—Metallic powder; Treatment of metallic powder, e.g. to facilitate working or to improve properties

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F3/00—Manufacture of workpieces or articles from metallic powder characterised by the manner of compacting or sintering; Apparatus specially adapted therefor ; Presses and furnaces

- B22F3/12—Both compacting and sintering

- B22F3/14—Both compacting and sintering simultaneously

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F3/00—Manufacture of workpieces or articles from metallic powder characterised by the manner of compacting or sintering; Apparatus specially adapted therefor ; Presses and furnaces

- B22F3/24—After-treatment of workpieces or articles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F9/00—Making metallic powder or suspensions thereof

- B22F9/02—Making metallic powder or suspensions thereof using physical processes

- B22F9/06—Making metallic powder or suspensions thereof using physical processes starting from liquid material

- B22F9/08—Making metallic powder or suspensions thereof using physical processes starting from liquid material by casting, e.g. through sieves or in water, by atomising or spraying

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/22—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the process of coating

- C23C14/34—Sputtering

- C23C14/3407—Cathode assembly for sputtering apparatus, e.g. Target

- C23C14/3414—Metallurgical or chemical aspects of target preparation, e.g. casting, powder metallurgy

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer

- H01L21/18—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer the devices having semiconductor bodies comprising elements of Group IV of the Periodic Table or AIIIBV compounds with or without impurities, e.g. doping materials

- H01L21/28—Manufacture of electrodes on semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/268

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F2998/00—Supplementary information concerning processes or compositions relating to powder metallurgy

- B22F2998/10—Processes characterised by the sequence of their steps

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Manufacturing & Machinery (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- General Physics & Mathematics (AREA)

- Physics & Mathematics (AREA)

- Computer Hardware Design (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

- Physical Vapour Deposition (AREA)

- Powder Metallurgy (AREA)

- Manufacture Of Metal Powder And Suspensions Thereof (AREA)

- Electrodes Of Semiconductors (AREA)

Abstract

本发明提供一种含钛溅射靶的制造方法,所述含钛溅射靶可减少由晶格缺陷引起的异常放电的发生次数。所述方法包括:分别制造含高熔点金属的第一金属粉末与含钛的第二金属粉末。然后,在695℃以上对第一金属粉末与第二金属粉末的混合粉末进行烧结后,在685℃以下进行热处理。烧结后,通过在685℃以下对烧结体进行热处理,从而减少烧结相中的板状组织(晶格缺陷)。由此,可以得到异常放电的发生次数少的含钛溅射靶。

Description

技术领域

本发明涉及一种由含钛烧结体构成的溅射靶的制造方法,更详细地,涉及一种抑制异常放电发生的含钛溅射靶的制造方法。

背景技术

近年来,在液晶显示器或半导体装置等的制造领域中,使用高熔点金属材料与含钛(Ti)溅射靶。例如,在液晶领域中,其代表为钼(Mo)钛合金靶,另外,在半导体或太阳能电池的制造领域中,其代表为钨(W)钛合金。

例如专利文献1中记载有一种用于形成薄膜的溅射靶,其中,在用于在基板上形成Mo合金膜的溅射靶中,其组成为:含有2~50原子%的Ti,由于残余的Mo以及不可避免的杂质的存在,相对密度为95%以上,且抗弯强度为300MPa以上。

另外,专利文献2中记载有一种W-Ti靶的制造方法,所述W-Ti靶是将粒径5μm以下的W粉末与氢氧化钛粉末混合,并对得到的混合粉末进行脱氢处理,此后在1300℃~1400℃、300kg/cm2~450kg/cm2条件下烧结,W-Ti靶只由W相及Ti相组织构成。

【现有技术文献】

【专利文献】

【专利文献1】日本特开2005-29862号公报

【专利文献1】日本特开2002-256422号公报

发明内容

上述的溅射靶主要使用粉末烧结法制造。例如,在Mo-Ti的二元合金中,通过在烧结过程中Mo元素与Ti元素扩散,从而形成Mo单体相、Ti单体相、Mo-Ti合金相三种组织。在三元以上的合金中,组织数量进一步增加。

其中,在含Ti的溅射靶中,由于Ti的马氏体相变产生的急剧的晶格变化,致使在结晶组织内容易发生双晶等晶格缺陷。这种晶格缺陷大多数是以板状组织的形式在相内发生,相内的板状组织的存在比例越高溅射中的异常放电次数就越多。一般而言,认为异常放电与粒子的产生数量相关。因此,存在异常放电次数越多,附着在所得薄膜上的粒子就越多,从而使成品率恶化的问题。

鉴于所述情况,本发明的目的在于提供一种含钛溅射靶的制造方法,所述含钛溅射靶可减少由晶格缺陷引起的异常放电的发生次数。

本发明的一个实施方式涉及的含钛溅射靶的制造方法包括:分别制造含高熔点金属的第一金属粉末与含钛的第二金属粉末的步骤;将所述第一金属粉末与所述第二金属粉末混合;在695℃以上对所述第一金属粉末与所述第二金属粉末的混合粉末进行加压烧结;在500℃以上且685℃以下对烧结后的所述混合粉末进行热处理。

附图说明

图1是对根据本发明第一实施方式的含钛溅射靶的制造方法进行说明的流程图;

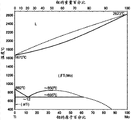

图2是Ti-Mo系平衡状态的图;

图3是通过所述溅射靶的制造方法制造的烧结体样品的组织照片,(A)表示板状组织为62%的样品,(B)表示板状组织为85%的样品;

图4是表示板状组织的比例与异常放电次数的关系的图;

图5是对根据本发明第二实施方式的含钛溅射靶的制造方法进行说明的流程图;

图6是构成所述溅射靶的原始块及二次块的简要立体图,(A)表示原始块,(B)表示二次块。

附图标记说明

P1 Ti相

P2 Mo相

P3 板状组织

T1 原始块

T2 二次块

P 接合层

具体实施方式

本发明的一个实施方式涉及的含钛溅射靶的制造方法包括:分别制造含高熔点金属的第一金属粉末与含钛的第二金属粉末的步骤;将所述第一金属粉末与所述第二金属粉末混合;在695℃以上对所述第一金属粉末与所述第二金属粉末的混合粉末进行加压烧结;在500℃以上且685℃以下对烧结后的所述混合粉末进行热处理。

所述含钛溅射靶的制造方法中,在烧结后通过在500℃以上且685℃以下对烧结体进行热处理,从而减少烧结相中的板状组织(晶格缺陷)。由此,可以得到异常放电的发生次数少的含钛溅射靶。

构成第一金属粉末的高熔点金属包含钼(Mo)、钨(W)、钽(Ta)等。第一金属粉末与第二金属粉末的混合比例无特别限制,可以以第一金属粉末作为主成分,也可以以第二金属粉末作为主成分。

对所述混合粉末进行加压烧结的步骤中,还可以包括第一烧结步骤与第二烧结步骤,所述第一烧结步骤对所述混合粉末的原始块进行烧结,所述第二烧结步骤对使用所述混合粉末接合多个所述原始块而成的二次块进行烧结。

由此,可以容易地制造较大型的溅射靶。

所述第二烧结步骤可以在比所述第一烧结步骤更高的温度下实施。

由此,可以提高原始块之间的接合强度,稳定地制造二次块。

在所述烧结步骤中,在施加规定压力的同时对所述混合粉末进行烧结。即,所述含钛溅射靶通过加压烧结法来制造。由此,可以实现烧结体的高密度化。加压烧结法包括热压法、热等静压(等压)加压(Hot Isostatic Press,HIP)法、挤压成形法等。

以下,结合附图对本发明的实施方式进行说明。

(第一实施方式)

图1是对根据本发明第一实施方式的含钛溅射靶(以下,仅称为溅射靶)的制造方法进行说明的流程图。本实施方式溅射靶的制造方法包括:原料粉末的准备步骤(S1)、原料粉末的混合步骤(S2)、原料粉末的烧结步骤(S3)、烧结体的热处理步骤(S4)。

原料粉末主要使用第一金属粉末与第二金属粉末。第一金属粉末是含高熔点金属的金属粉末,第二金属粉末是含钛的金属粉末。在本实施方式中,第一金属粉末使用含钼(Mo)的金属粉末。

可以采用干式法或湿式法制造第一金属粉末及第二金属粉末。例如,通过使用例如氢(H2)、一氧化碳(CO)、氨(NH3)等分解气体来使氧化钼(MoO3)还原,从而可以制造金属钼的细粉末。在本实施方式中,钼粉末使用粒子尺寸约为5μm的粉末,钛粉末使用粒子尺寸约为45μm的粉末。

构成第一金属粉末的高熔点金属不限于钼,也可以是钨(W)或钽(Ta)等,在后两者的情况中也可以通过与前述相同的操作来制造金属细粉末。

可以采用气体雾化法(Atomization)制造钛粉末。雾化法是一种例如通过向喷嘴中流出的金属熔液中吹入惰性气体等,从而将熔液粉碎并使之凝固为细小的液滴的方法。通过使用惰性气体作为冷却气体,从而可以抑制金属的氧化,容易得到相对硬度低的金属细粉末。钛粉末的硬度可以使用70以上且250以下范围内的维克斯硬度(Vickers hardness)(Hv)。

另外,所述第一及第二金属粉末可以在制造靶之前事先制造,也可以使用市场上销售的粉末。

接着,在将制得的第一及第二混合粉末以规定的比例配合后,使其混合(步骤S2)。第一金属粉末及第二金属粉末的配合比例无特别限定,可以根据所需的薄膜成分适当设定。例如,在形成高熔点金属薄膜的情况下,可以以第一金属粉末为主体制造混合粉末。在金属粉末的混合中,可以使用各种形态的混合机。

接着,将制得的混合粉末烧结成规定的形状(步骤S3)。

在本实施方式中,采用在施加规定压力(负荷)的同时对所述混合粉末进行烧结的加压烧结法。加压烧结法包含热压法、HIP法、挤压成形法等,在本实施方式中,采用热压法。烧结体的形状为板状,当然并不限定于此。并且,烧结时的压力为100MPa以上且200MPa以下(1000~2000大气压),但不限于此,也可以在20MPa以上且200MPa以下的范围内适当设定。

烧结温度设为695℃以上。在烧结温度未达到695℃的情况下,使用一般的烧结方法无法得到高密度的烧结体。能够获得相对密度为95%以上的烧结体的烧结温度例如为700℃以上且1400℃以下,在本实施方式中,为1000℃。

接着,进行对制得的烧结体进行热处理的步骤(步骤S4)。所述热处理以控制烧结相的组织为目的,在比Ti-Mo合金的共析线更低的685℃以下的温度下在规定的时间内对烧结体进行退火。以下,参照图2对所述热处理步骤的含义进行说明。

图2是Ti-Mo系的典型的平衡状态图。纯Ti在约882℃具有相变点,通过加热至该相变点以上的温度,从而由αTi相变为βTi。αTi的结晶结构是密排六方结构(close-packed hexagonal,cph),βTi的晶体结构是体心立方结构(body-centered cubic,bcc)。由βTi向αTi的相变大多伴有马氏体相变,相变前后容易发生双晶等晶格缺陷。另一方面,Mo的含量为约60原子%以下的Ti-Mo合金则在约695℃具有共析线。Ti-Mo合金在从共析线以上的温度开始冷却时,在Ti元素与Mo元素之间产生对应于成分比的共析反应。共析反应是向固相中析出其他相的现象,也包含析出的组织是钛相的马氏体组织的情况。

钛的马氏体化导致双晶等晶格缺陷,所述晶格缺陷表现为变成了板状组织(异相)的烧结组织。众所周知,通过烧结制造的溅射靶中,异相的存在比例越高,溅射中的异常放电次数就越多。异常放电是指在靶表面产生的局部性电弧放电,认为电弧放电是粒子产生的主要原因之一。因此,为了稳定形成高膜质的薄膜,重要的是如何抑制烧结相中的板状组织的产生。

因此,在本实施方式中,烧结后,在685℃以下对烧结体进行热处理。通过所述热处理,固相中的原子再次扩散,从而在缓和内部应力的同时实现组织的均匀化。进而,可以将烧结相中的异相(板状组织)的比例至少抑制在80%以下,并可以有效抑制由所述烧结体构成的溅射靶在溅射时的异常放电。

当热处理温度超过685℃时,由于接近共析线或超过共析线,因此不仅不减少板状组织的比例,反倒相反地增加其比例。并且,热处理温度在可取得退火效应的范围内可适当设定,例如为500℃以上且685℃以下。

热处理时间可考虑到烧结温度或生产率而适当设定。热处理时间越长减少板状组织的效果就越明显。例如,热处理时间可以设为6小时以上且72小时以下,在本实施方式中为12小时。热处理压力可以是大气压,也可以是真空。并且,热处理的气氛可以设为氮或氩等惰性气体气氛。

图3示出了Ti-Mo合金烧结体的组织照片。图3(A)是板状组织为62%的样品的组织照片,图3(B)是板状组织为85%的样品的组织照片。图中,区域P1是Ti相,区域P2是Mo相,呈现出针状条纹图案的区域P3是板状组织。

另外,图4示出了板状组织的存在比例与异常放电次数的关系的实验结果。实验中,将多个不同比例的板状组织样品安装于溅射装置的阴极部,在溅射气体为Ar、溅射压力为0.5Pa、溅射电力为10.8W/cm2的条件下进行溅射。

由图4的结果明确可知,随着板状组织比例的增加,溅射时异常放电的次数也有增加的倾向。尤其是,当板状组织的比例超过80%时,溅射时的异常放电次数急剧增加。众所周知,异常放电与粒子的产生强烈相关,通过抑制异常放电,可以形成膜质优异的高品质薄膜。因此,通过将烧结相中的板状组织的比例抑制在80%以下,从而可以形成不易受到异常放电影响的稳定的膜。

如上所述,根据本实施方式,可以制造异相少的含钛溅射靶。由此,可以抑制异常放电的发生,稳定地制造高品质薄膜。

(第二实施方式)

图5是对根据本发明第一实施方式的溅射靶的制造方法进行说明的流程图。本实施方式溅射靶的制造方法包括:原料粉末的准备步骤(S1)、原料粉末的混合步骤(S2)、原始块的烧结步骤(S3a)、二次块的烧结步骤(S3b)、烧结体的热处理步骤(S4)。即,在本实施方式中,对Ti粉末与Mo粉末的混合粉末进行烧结的步骤包括第一烧结步骤与第二烧结步骤,所述第一烧结步骤对所述混合粉末的原始块进行烧结,所述第二烧结步骤对使用所述混合粉末接合多个所述原始块而成的二次块进行烧结。

本实施方式的溅射靶的制造方法中,原料粉末的烧结步骤中原始块烧结体的制造步骤(S3a)与二次块烧结体的制造步骤(S3b)是分开的,在这一方面上与所述第一实施方式不同。在本实施方式中,可以用于制造具有较大靶尺寸的溅射靶。

图6是通过本实施方式制造的烧结体的简要立体图,(A)表示原始块T1,(B)表示二次块T2。原始块T1通过步骤S1~S3a制造。步骤S1~S3a与前述第一实施方式相同。在本实施方式中,原始块T1形成为矩形板状。

二次块T2由多个原始块T1的组合体构成。各原始块T1之间的接合使用作为原始块T1的原料粉末的Ti与Mo的混合粉末。所述混合粉末在介于各原始块T1之间的状态下被烧结(步骤S3b),从而发挥使邻接的原始块T1互相接合的接合层P的功能。

接合层P也可以在施加了相对于邻接的原始块T1的规定大小的负荷的状态下被烧结。并且,接合层P可以预先形成为事先希望的形状。接合层P的厚度(或宽度)可以设定为任意大小,不限于图示的例子。并且,用于形成二次块T2的原始块T1的配置例子或使用块数等也不限于图示的例子。

在本实施方式中,二次块T2的烧结步骤中的烧结温度被设定为比原始块T1的烧结温度更高的温度。由此,可以制造接合可靠性提高、机械性强度优异的大型靶。只要可以得到要求的接合强度,二次块T2的烧结温度也可以是等于或小于原始块T1的烧结温度。

二次块T2在烧结后,所述二次块T2在685℃以下进行热处理(步骤S4)。所述热处理步骤与所述第一实施方式同样地进行。由此,可以使固相中析出的Ti板状组织消失,得到异相的存在比例低的质量好的烧结体。

如上所述,根据本实施方式,也可以容易制造例如长边的长度为1m以上的较大型溅射靶。

以上,针对本发明的实施方式进行了说明,但本发明并不限于此,根据本发明的技术思想可以进行各种变形。

例如,在以上的实施方式中,对Ti-Mo系溅射靶进行了说明,但取而代之,同样也可以适用于Ti-W系溅射靶。

另外,在以上的实施方式中,在烧结步骤中使用了热压法,但并不限于此,也可以适用HIP法、挤压成形法等。

Claims (3)

1.一种含钛溅射靶的制造方法,其特征在于,所述方法包括:

分别制造含钼的第一金属粉末与含钛的第二金属粉末,将所述第一金属粉末与所述第二金属粉末混合,在695℃以上对所述第一金属粉末与所述第二金属粉末的混合粉末进行加压烧结,在500℃以上且685℃以下对烧结后的所述混合粉末进行热处理,从而将烧结相中的板状组织的比例抑制在80%以下。

2.根据权利要求1所述的含钛溅射靶的制造方法,其特征在于,对所述混合粉末进行烧结的步骤包括第一烧结步骤与第二烧结步骤,所述第一烧结步骤对所述混合粉末的原始块进行烧结,所述第二烧结步骤对使用所述混合粉末接合多个所述原始块而成的二次块进行烧结。

3.根据权利要求2所述的含钛溅射靶的制造方法,其特征在于,所述第二烧结步骤在比所述第一烧结步骤更高的温度下实施。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009-245325 | 2009-10-26 | ||

| JP2009245325A JP2011089188A (ja) | 2009-10-26 | 2009-10-26 | チタン含有スパッタリングターゲットの製造方法 |

| PCT/JP2010/006262 WO2011052171A1 (ja) | 2009-10-26 | 2010-10-22 | チタン含有スパッタリングターゲットの製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN102597301A CN102597301A (zh) | 2012-07-18 |

| CN102597301B true CN102597301B (zh) | 2014-03-26 |

Family

ID=43921606

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201080048483.2A Active CN102597301B (zh) | 2009-10-26 | 2010-10-22 | 含钛溅射靶的制造方法 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US20120217158A1 (zh) |

| JP (1) | JP2011089188A (zh) |

| KR (1) | KR20120064723A (zh) |

| CN (1) | CN102597301B (zh) |

| WO (1) | WO2011052171A1 (zh) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103215541A (zh) * | 2013-03-26 | 2013-07-24 | 无锡舒玛天科新能源技术有限公司 | 一种平面铜铟镓硒溅射靶材的制备方法 |

| CN106378455A (zh) * | 2015-07-31 | 2017-02-08 | 汉能新材料科技有限公司 | 一种钼合金旋转金属管材及其制备方法 |

| EP3671664A1 (de) | 2018-12-21 | 2020-06-24 | emz-Hanauer GmbH & Co. KGaA | System zum betreiben eines müllcontainers und verfahren zum betreiben eines müllcontainers |

| CN110551919A (zh) * | 2019-09-23 | 2019-12-10 | 西安赛特金属材料开发有限公司 | 钛钼合金的制备方法 |

| CN116377403B (zh) * | 2023-04-27 | 2024-02-02 | 西安理工大学 | 钼钛靶材的制备方法 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0575654A1 (en) * | 1990-06-15 | 1993-12-29 | Hitachi Metals, Ltd. | Titanium-tungsten target material for sputtering and manufacturing method therefor |

| CN1660526A (zh) * | 2004-02-27 | 2005-08-31 | 日立金属株式会社 | 制备Mo合金制靶材料的方法 |

Family Cites Families (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2859466B2 (ja) * | 1990-06-15 | 1999-02-17 | 日立金属株式会社 | Ti−Wターゲット材およびその製造方法 |

| JP3073764B2 (ja) * | 1990-11-27 | 2000-08-07 | 日立金属株式会社 | Ti―Wターゲット材およびその製造方法 |

| US5234487A (en) * | 1991-04-15 | 1993-08-10 | Tosoh Smd, Inc. | Method of producing tungsten-titanium sputter targets and targets produced thereby |

| JPH0598435A (ja) * | 1991-10-07 | 1993-04-20 | Hitachi Metals Ltd | Ti−Wターゲツト材およびその製造方法 |

| JPH0610126A (ja) * | 1992-06-25 | 1994-01-18 | Hitachi Metals Ltd | Ti−Wターゲット材およびその製造方法 |

| JP4578704B2 (ja) * | 2001-03-02 | 2010-11-10 | アルバックマテリアル株式会社 | W−Tiターゲット及びその製造方法 |

| US20040016635A1 (en) * | 2002-07-19 | 2004-01-29 | Ford Robert B. | Monolithic sputtering target assembly |

| JP4415303B2 (ja) * | 2003-07-10 | 2010-02-17 | 日立金属株式会社 | 薄膜形成用スパッタリングターゲット |

| JP2006028536A (ja) * | 2004-07-12 | 2006-02-02 | Hitachi Metals Ltd | 焼結Mo系ターゲット材の製造方法 |

| US7837929B2 (en) * | 2005-10-20 | 2010-11-23 | H.C. Starck Inc. | Methods of making molybdenum titanium sputtering plates and targets |

| JP5210498B2 (ja) * | 2006-04-28 | 2013-06-12 | 株式会社アルバック | 接合型スパッタリングターゲット及びその作製方法 |

| JP2008255440A (ja) * | 2007-04-06 | 2008-10-23 | Hitachi Metals Ltd | MoTi合金スパッタリングターゲット材 |

-

2009

- 2009-10-26 JP JP2009245325A patent/JP2011089188A/ja active Pending

-

2010

- 2010-10-22 US US13/503,816 patent/US20120217158A1/en not_active Abandoned

- 2010-10-22 CN CN201080048483.2A patent/CN102597301B/zh active Active

- 2010-10-22 WO PCT/JP2010/006262 patent/WO2011052171A1/ja active Application Filing

- 2010-10-22 KR KR1020127011776A patent/KR20120064723A/ko not_active Application Discontinuation

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0575654A1 (en) * | 1990-06-15 | 1993-12-29 | Hitachi Metals, Ltd. | Titanium-tungsten target material for sputtering and manufacturing method therefor |

| CN1660526A (zh) * | 2004-02-27 | 2005-08-31 | 日立金属株式会社 | 制备Mo合金制靶材料的方法 |

Non-Patent Citations (1)

| Title |

|---|

| JP特開2007-297654A 2007.11.15 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2011089188A (ja) | 2011-05-06 |

| WO2011052171A1 (ja) | 2011-05-05 |

| CN102597301A (zh) | 2012-07-18 |

| US20120217158A1 (en) | 2012-08-30 |

| KR20120064723A (ko) | 2012-06-19 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP1813694B1 (en) | Sputtering target for production of metallic glass film and process for producing the same | |

| JP5396276B2 (ja) | 焼結体の製造方法、焼結体ターゲット及びスパッタリングターゲット−バッキングプレート組立体 | |

| EP2125270B1 (en) | Process for producing high density refractory metals&alloys sputtering targets | |

| CN102597301B (zh) | 含钛溅射靶的制造方法 | |

| JP4885305B2 (ja) | 焼結体ターゲット及び焼結体の製造方法 | |

| KR100457724B1 (ko) | 스퍼터링용 텅스텐 타겟트 및 그 제조방법 | |

| JP4415303B2 (ja) | 薄膜形成用スパッタリングターゲット | |

| TW202024000A (zh) | Cr-Si系燒結體、濺鍍靶材及薄膜的製造方法 | |

| TW201516160A (zh) | 濺鍍靶及製造彼之方法 | |

| KR101288592B1 (ko) | 산화물 분산강화형 백금-로듐 합금의 제조방법 | |

| JP2015196885A (ja) | 極低酸素・超高純度クロムターゲットの製造方法および極低酸素・超高純度クロムターゲット | |

| JP5144576B2 (ja) | スパッタリング用チタンターゲット | |

| US20080017278A1 (en) | High Melting Point Metal Based Alloy Material Lexhibiting High Strength and High Recrystallization Temperature and Method for Production Thereof | |

| JP2003055758A (ja) | スッパタリング用タングステン焼結体ターゲット及びその製造方法 | |

| EP2666884A1 (en) | Cu-ga target and method for manufacturing same, as well as light-absorbing layer formed from cu-ga alloy film, and cigs solar cell using light-absorbing layer | |

| KR20220018548A (ko) | 스퍼터링 타겟 | |

| CN115255367B (zh) | 一种镍铝合金溅射靶材及其热压制备方法 | |

| TWI387497B (zh) | Manufacturing method of nickel alloy target | |

| KR101560455B1 (ko) | 방전 플라즈마 소결을 이용한 LCD Glass 제조용 산화물 분산 강화형 백금로듐 합금의 제조 방법 | |

| KR20200019387A (ko) | 분산강화 금속 소결체의 제조방법 | |

| KR20150028037A (ko) | 백금-로듐-산화물계 합금의 제조방법 | |

| KR101419443B1 (ko) | 산화물 분산 강화형 백금-금 합금의 제조방법 | |

| TWI480404B (zh) | Preparation method of molybdenum containing molybdenum and molybdenum sputtering target | |

| CN115925424B (zh) | 一种纳米析出相强化的过饱和钨超高温高熵陶瓷制备方法 | |

| CN117548687A (zh) | 一种细晶全片层组织TiAl合金的电子束增材制造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| GR01 | Patent grant | ||

| GR01 | Patent grant |