WO2017221839A1 - 可変ノズルベーン及び可変容量型ターボチャージャ - Google Patents

可変ノズルベーン及び可変容量型ターボチャージャ Download PDFInfo

- Publication number

- WO2017221839A1 WO2017221839A1 PCT/JP2017/022371 JP2017022371W WO2017221839A1 WO 2017221839 A1 WO2017221839 A1 WO 2017221839A1 JP 2017022371 W JP2017022371 W JP 2017022371W WO 2017221839 A1 WO2017221839 A1 WO 2017221839A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- nozzle vane

- variable nozzle

- variable

- flow path

- end surface

- Prior art date

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F01—MACHINES OR ENGINES IN GENERAL; ENGINE PLANTS IN GENERAL; STEAM ENGINES

- F01D—NON-POSITIVE DISPLACEMENT MACHINES OR ENGINES, e.g. STEAM TURBINES

- F01D5/00—Blades; Blade-carrying members; Heating, heat-insulating, cooling or antivibration means on the blades or the members

- F01D5/12—Blades

- F01D5/14—Form or construction

- F01D5/20—Specially-shaped blade tips to seal space between tips and stator

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F01—MACHINES OR ENGINES IN GENERAL; ENGINE PLANTS IN GENERAL; STEAM ENGINES

- F01D—NON-POSITIVE DISPLACEMENT MACHINES OR ENGINES, e.g. STEAM TURBINES

- F01D9/00—Stators

- F01D9/02—Nozzles; Nozzle boxes; Stator blades; Guide conduits, e.g. individual nozzles

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F01—MACHINES OR ENGINES IN GENERAL; ENGINE PLANTS IN GENERAL; STEAM ENGINES

- F01D—NON-POSITIVE DISPLACEMENT MACHINES OR ENGINES, e.g. STEAM TURBINES

- F01D11/00—Preventing or minimising internal leakage of working-fluid, e.g. between stages

- F01D11/02—Preventing or minimising internal leakage of working-fluid, e.g. between stages by non-contact sealings, e.g. of labyrinth type

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F01—MACHINES OR ENGINES IN GENERAL; ENGINE PLANTS IN GENERAL; STEAM ENGINES

- F01D—NON-POSITIVE DISPLACEMENT MACHINES OR ENGINES, e.g. STEAM TURBINES

- F01D17/00—Regulating or controlling by varying flow

- F01D17/10—Final actuators

- F01D17/12—Final actuators arranged in stator parts

- F01D17/14—Final actuators arranged in stator parts varying effective cross-sectional area of nozzles or guide conduits

- F01D17/16—Final actuators arranged in stator parts varying effective cross-sectional area of nozzles or guide conduits by means of nozzle vanes

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F01—MACHINES OR ENGINES IN GENERAL; ENGINE PLANTS IN GENERAL; STEAM ENGINES

- F01D—NON-POSITIVE DISPLACEMENT MACHINES OR ENGINES, e.g. STEAM TURBINES

- F01D25/00—Component parts, details, or accessories, not provided for in, or of interest apart from, other groups

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F02—COMBUSTION ENGINES; HOT-GAS OR COMBUSTION-PRODUCT ENGINE PLANTS

- F02B—INTERNAL-COMBUSTION PISTON ENGINES; COMBUSTION ENGINES IN GENERAL

- F02B37/00—Engines characterised by provision of pumps driven at least for part of the time by exhaust

- F02B37/12—Control of the pumps

- F02B37/24—Control of the pumps by using pumps or turbines with adjustable guide vanes

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F02—COMBUSTION ENGINES; HOT-GAS OR COMBUSTION-PRODUCT ENGINE PLANTS

- F02B—INTERNAL-COMBUSTION PISTON ENGINES; COMBUSTION ENGINES IN GENERAL

- F02B39/00—Component parts, details, or accessories relating to, driven charging or scavenging pumps, not provided for in groups F02B33/00 - F02B37/00

Definitions

- This disclosure relates to a variable nozzle vane and a variable displacement turbocharger.

- variable displacement turbocharger adjusts the flow of exhaust gas from the scroll flow path in the turbine housing to the turbine rotor by a variable nozzle vane, thereby increasing the supercharging effect by changing the flow rate and pressure of the exhaust gas to the turbine blade. Is.

- the efficiency of the turbocharger can be improved.

- the clearance is too small, the nozzle vane and the channel wall may come into contact with each other due to thermal deformation.

- the nozzle vane and the flow path wall come into contact with each other due to thermal deformation, there is a possibility that abrasion occurs due to the operation of the nozzle vane.

- Patent Document 1 discloses a configuration of a variable nozzle vane for the purpose of suppressing a clearance flow. Both end portions of the variable nozzle vane described in Patent Document 1 are formed thicker than the center portion, and concave portions are provided on end surfaces of both end portions. Patent Document 1 describes that the sealing performance against the clearance flow is improved by the labyrinth sealing effect by the concave portion provided on the end face of the nozzle vane.

- Patent Document 1 describes that a concave portion is provided on an end face of a variable nozzle vane in order to suppress a clearance flow in the variable nozzle vane.

- the specific shape of the recess only the cross-sectional shape along the blade thickness direction is disclosed, and the overall shape of the recess for effectively suppressing the clearance flow is not disclosed.

- the present invention has been made in view of the above-described conventional problems, and an object thereof is to provide a variable nozzle vane capable of effectively suppressing a clearance flow and a variable displacement turbocharger including the same. That is.

- a variable nozzle vane is a variable nozzle vane of a variable displacement turbocharger, and the variable displacement turbocharger includes a turbine rotor and a scroll passage on an outer peripheral side of the turbine rotor. And a flue gas passage forming portion for forming a flue gas flow passage for guiding the flue gas from the scroll flow passage to the turbine rotor.

- the variable nozzle vane includes a first side wall provided on one side of the variable nozzle vane and a second side wall provided on the other side, and the variable nozzle vane is rotatably provided in the exhaust gas flow path.

- One side end face facing the one side wall part and the other side end face facing the other side wall part, the one side end face and the other side The least one of the end faces, recesses are formed, the dimensions of the recess in the camber direction along the camber line is greater than the dimension of the recess in the camber direction orthogonal to the camber direction.

- variable nozzle vane According to the variable nozzle vane described in (1) above, the clearance flowing through the gap between the end surface (at least one of the one side end surface and the other side end surface) provided with the recess in the variable nozzle vane and the wall surface facing the end surface. A part of the flow becomes a circulating flow (vortex) in the gap, and the flow rate of the clearance flow passing through the gap can be reduced. For this reason, turbine efficiency can be improved.

- the clearance flow passing through the gap from the pressure surface side to the suction surface side is effectively spread over a wide range along the camber line. Can be suppressed.

- the recess extends between the front edge and the rear edge so as not to reach each of the front edge and the rear edge. Exists.

- variable nozzle vane compared with the case where the concave portion is provided so as to reach the front edge or the rear edge, the action of forming the circulating flow in the gap is strengthened, and the clearance flow Can be effectively reduced.

- the interval between the recess and the rear edge is larger than the interval between the recess and the front edge.

- variable nozzle vane described in (3) above the effect of suppressing the above-described clearance flow can be obtained without excessively reducing the thickness of the trailing edge side of the variable nozzle vane. That is, it is possible to effectively improve the turbine efficiency while suppressing the occurrence of breakage at the rear edge side portion of the variable nozzle vane.

- the width of the concave portion in the camber orthogonal direction increases as the concave portion moves toward the trailing edge.

- a trailing edge side portion connected to the leading edge side portion and having a width of the recess in the camber orthogonal direction decreasing toward the trailing edge side.

- variable nozzle vane described in (4) above, the effect of suppressing the above-described clearance flow while ensuring the thickness of the peripheral edge of the recess by appropriately changing the width of the recess in the variable nozzle vane in the camber direction. Can be obtained. That is, it is possible to effectively improve the turbine efficiency while suppressing the occurrence of damage at the peripheral edge of the recess.

- the recess is provided on the pressure surface side with respect to the bottom surface and the camber line.

- a pressure surface side surface, and a suction surface side surface provided on the suction surface side with respect to the camber line.

- variable nozzle vane According to the variable nozzle vane described in (5) above, a part of the clearance flow that flows through the gap between the end surface of the variable nozzle vane provided with the recess and the wall surface is provided on each of the pressure surface side surface and the suction surface side surface. Circulating flows can be formed in the vicinity to effectively reduce the flow rate of the clearance flow.

- the pressure surface side surface is curved along the pressure surface, and the suction surface side surface is formed on the suction surface. Curved along.

- variable nozzle vane described in (6) above, it is possible to obtain the effect of suppressing the above-described clearance flow while ensuring the thickness of the peripheral edge portion of the recess in the variable nozzle vane. That is, it is possible to effectively improve the turbine efficiency while suppressing the occurrence of damage at the peripheral edge of the recess.

- an angle formed between the bottom surface and the pressure surface side surface is 90 degrees or less.

- variable nozzle vane described in (7) above, the effect of forming a circulating flow in the vicinity of the pressure surface side surface is enhanced as compared with the case where the angle formed between the bottom surface and the pressure surface side surface is greater than 90 degrees.

- the flow rate of the clearance flow can be effectively reduced.

- the said angle is 90 degree

- variable nozzle vane in the variable nozzle vane according to any one of (5) to (7), an angle formed between the bottom surface and the suction surface side surface is 90 degrees or less.

- variable nozzle vane described in (8) above, the effect of forming a circulation flow in the vicinity of the suction side surface is enhanced as compared with the case where the angle formed between the bottom surface and the suction side surface is greater than 90 degrees.

- the flow rate of the clearance flow can be effectively reduced. If the angle is 90 degrees, it is advantageous from the viewpoint of manufacturability, and if the angle is less than 90 degrees, it is advantageous from the viewpoint of forming a circulating flow near the suction side surface.

- the bottom surface has a downward slope from the pressure surface side surface toward the suction surface side surface.

- the clearance flow that has flowed into the recess of the variable nozzle vane flows to the suction surface side along the bottom surface having a downward slope, but the height of the suction surface side surface is the pressure surface side. Since it becomes higher than the height of a side surface, it becomes difficult to flow out smoothly from a recessed part.

- the concave portion has a blade height of the variable nozzle vane as a cross section orthogonal to the camber direction. It includes a cross section where the ratio D / H of the depth D of the recess to H satisfies 0.1 ⁇ D / H ⁇ 0.2.

- variable nozzle vane described in (10) above, the action of forming a circulating flow in the gap can be strengthened, and the flow rate of the clearance flow can be effectively reduced. Thereby, turbine efficiency can be improved effectively.

- the concave portion has a cross section perpendicular to the camber direction, and the width relative to the width W of the concave portion. It includes a cross section where the ratio D / W of the depth D of the recess satisfies 0.1 ⁇ D / W ⁇ 0.35.

- variable nozzle vane described in (11) above, the action of forming a circulating flow in the gap can be strengthened, and the flow rate of the clearance flow can be effectively reduced. Thereby, turbine efficiency can be improved effectively.

- the variable nozzle vane is a piece on one of the one side wall and the other side wall.

- the wall portion that cantilever-supports the variable nozzle vane is referred to as a support wall portion

- the wall portion that does not cantilever the variable nozzle vane is referred to as a non-support wall portion

- the end surface facing the support wall portion is referred to as a support wall side end surface

- the end surface facing the non-support wall portion is referred to as a non-support wall side end surface.

- the clearance flow passing through the gap from the pressure surface side to the suction surface side is effectively spread over a wide range along the camber line. Can be suppressed.

- the end of the variable nozzle vane on the non-supporting wall portion side has a blade thickness that increases toward the non-supporting wall portion side.

- the taper part formed in this way is included.

- variable nozzle vane described in (13) above, by providing the tapered portion as compared with the case where the variable nozzle vane is not provided with the tapered portion, the non-supporting wall side end surface and the wall surface of the non-supporting wall portion are provided.

- the flow path length of the gap can be increased. For this reason, the pressure gradient between the pressure surface side and the suction surface side in the gap is reduced, and the flow rate of the clearance flow can be reduced.

- the suction surface of the tapered portion is arranged in the blade height direction so that the blade thickness increases as it approaches the non-supporting wall portion side. It includes a tapered surface that is inclined with respect to it.

- variable nozzle vane described in (14) above, the flow from the nozzle throat portion is less likely to be attracted to the wall surface of the non-supporting wall portion by the tapered surface of the suction surface of the tapered portion. For this reason, compared with the case where a taper part is not provided, the loss resulting from mixing (collision) with the flow from the said throat part and the clearance flow which flows through the said clearance gap can be reduced.

- the pressure surface of the tapered portion is formed in parallel to the blade height direction.

- variable nozzle vane described in (15) above, it is possible to reduce a loss due to mixing of the flow from the throat portion and the clearance flow while suppressing a decrease in the aerodynamic performance of the variable nozzle vane.

- the pressure surface of the tapered portion may be configured such that the blade thickness increases as it approaches the non-supporting wall portion side.

- a tapered surface inclined with respect to the height direction is included.

- the flow of the gap between the end surface on the non-supporting wall side and the wall surface of the non-supporting wall portion is compared with the case where the taper surface is not provided on the pressure surface of the taper portion.

- the road length can be increased. For this reason, the pressure gradient between the pressure surface side and the suction surface side in the gap is reduced, and the flow rate of the clearance flow can be reduced.

- the tapered portion is provided on the non-supporting wall side from the position of 80% of the blade height H in the nozzle vane. It is done.

- the ratio T2 of the maximum blade thickness T2 of the non-support wall side end surface to the maximum blade thickness T1 of the support wall side end surface / T1 satisfies 1.5 ⁇ T2 / T1 ⁇ 2.5.

- the flow path length of the gap between the end surface on the non-supporting wall side and the wall surface of the non-supporting wall portion is significantly increased as compared with the case where the tapered portion is not provided. For this reason, the pressure gradient between the pressure surface side and the suction surface side in the gap is reduced, and the flow rate of the clearance flow can be effectively reduced.

- variable nozzle vane in the variable nozzle vane described in (1) to (18) above, is a variable nozzle vane of a variable displacement turbocharger for an automobile.

- variable nozzle vane described in (19) above, the clearance flow of the variable nozzle vane in the variable displacement turbocharger for automobiles can be effectively suppressed.

- a variable capacity turbocharger includes a turbine rotor, a scroll flow path forming portion that forms a scroll flow path on an outer peripheral side of the turbine rotor, and the turbine from the scroll flow path.

- An exhaust gas flow path forming unit that forms an exhaust gas flow path for guiding the exhaust gas to the rotor, and the variable nozzle vane described in any one of (1) to (19) above.

- variable capacity turbocharger described in (20) above, since the variable nozzle vane described in any one of (1) to (19) is provided, the clearance flow is effectively suppressed and high turbine efficiency is achieved. Can be realized.

- variable nozzle vane capable of effectively suppressing the clearance flow and a variable displacement turbocharger including the same are provided.

- variable nozzle vane 2 (2A) It is a schematic sectional drawing in alignment with the axis of rotation of variable capacity type turbocharger 100 concerning one embodiment of the present invention. It is a perspective view showing a schematic structure of variable nozzle vane 2 (2A) concerning one embodiment. It is a perspective view showing a schematic structure of variable nozzle vane 2 (2A) concerning one embodiment. It is a figure which shows the schematic cross section (cross section orthogonal to the camber direction along the camber line of the non-supporting wall side end surface 32) of the variable nozzle vane 2 (2A). It is the elements on larger scale of the schematic cross section (cross section orthogonal to the camber direction along the camber line of the non-supporting wall side end surface 32) of the variable nozzle vane 2 (2A).

- variable nozzle vane 2 (2A) It is the elements on larger scale of the schematic cross section (cross section orthogonal to the camber direction along the camber line of the non-supporting wall side end surface 32) of the variable nozzle vane 2 (2A). It is a figure which shows the relationship between ratio D / W of the depth D of the recessed part 34 with respect to the width W of the recessed part 34, and turbine efficiency. It is the perspective view which looked at the variable nozzle vane 2 (2A) in FIG. 2 from the other direction. It is a figure which shows the relationship between the flow FD from the throat part in the variable nozzle vane in which the taper part is not provided, and the clearance flow FE.

- variable nozzle vane 2 2A

- clearance flow FE clearance flow FE

- FIG. 2B It is a perspective view showing a schematic structure of variable nozzle vane 2 (2B) concerning one embodiment. It is a figure which shows the schematic cross section of the variable nozzle vane 2 (2B). It is a figure which shows the schematic cross section of the variable nozzle vane 2 which concerns on other embodiment.

- an expression indicating that things such as “identical”, “equal”, and “homogeneous” are in an equal state not only represents an exactly equal state, but also has a tolerance or a difference that can provide the same function. It also represents the existing state.

- expressions representing shapes such as quadrangular shapes and cylindrical shapes represent not only geometrically strict shapes such as quadrangular shapes and cylindrical shapes, but also irregularities and chamfers as long as the same effects can be obtained. A shape including a part or the like is also expressed.

- the expressions “comprising”, “comprising”, “comprising”, “including”, or “having” one constituent element are not exclusive expressions for excluding the existence of the other constituent elements.

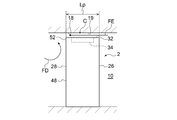

- FIG. 1 is a schematic cross-sectional view along the rotational axis of a variable capacity turbocharger 100 according to an embodiment of the present invention.

- the variable capacity turbocharger 100 is a turbocharger for automobiles, for example.

- variable capacity turbocharger 100 includes a turbine rotor 4, a scroll flow path forming portion 8 that forms a scroll flow path 6 on the outer peripheral side of the turbine rotor 4, and the scroll rotor 6 to the turbine rotor 4.

- the exhaust gas flow path forming part 12 for forming the exhaust gas flow path 10 for guiding the exhaust gas to the exhaust gas and the variable nozzle vane 2 provided in the exhaust gas flow path 10 are provided.

- the scroll flow path forming portion 8 is constituted by a turbine housing 14 that houses the turbine rotor 4.

- the exhaust gas flow path forming part 12 is provided in parallel with the support wall part 16 facing the support wall part 16 and supporting the variable nozzle vane 2 in a cantilever manner.

- the variable nozzle vane 2 is not supported in a cantilever manner.

- the support wall 16 is provided on the opposite side of the scroll flow path 6 (bearing housing 20 side) with respect to the variable nozzle vane 2 in the axial direction of the turbine rotor 4, and extends in the radial direction on the outer peripheral side of the turbine rotor 4.

- An annular plate (nozzle mount) is formed.

- the support wall portion 16 is formed with a through hole 22 penetrating in the thickness direction, and rotatably supports the shaft 24 of the variable nozzle vane 2 inserted through the through hole 22.

- the variable nozzle vane 2 is configured to rotate by transmitting a driving force from an actuator (not shown) to the shaft 24.

- the non-supporting wall portion 18 is provided on the scroll flow path 6 side (the side opposite to the bearing housing 20) with respect to the variable nozzle vane 2 in the axial direction of the turbine rotor 4, and extends radially along the outer peripheral side of the turbine rotor 4. It is comprised by the existing annular plate (nozzle plate).

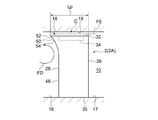

- FIG. 2 is a perspective view which shows schematic structure of the variable nozzle vane 2 (2A) which concerns on one Embodiment.

- FIG. 4 is a schematic cross-sectional view of the variable nozzle vane 2 (2A).

- variable nozzle vane 2 includes a pressure surface 26 (back surface), a suction surface 28 (abdominal surface), and a wall surface 17 (exhaust gas channel 10) of the support wall portion 16. And a non-supporting wall side end surface 32 facing the wall surface 19 of the non-supporting wall portion 18 (a wall surface facing the exhaust gas flow path 10). A recess 34 is formed in the end surface 32 on the non-supporting wall side.

- the dimension A1 of the recess 34 in the camber direction along the camber line CL of the non-supporting wall side end face 32 is larger than the dimension A2 of the recess 34 in the camber orthogonal direction orthogonal to the camber direction. For this reason, the clearance flow which passes the clearance gap C from the pressure surface 26 side to the negative pressure surface 28 side can be effectively suppressed over the wide range along the camber line CL.

- the recess 34 extends between the leading edge LE and the trailing edge TE so as not to reach each of the leading edge LE and the trailing edge TE.

- the interval d1 between the recess 34 and the rear edge TE is larger than the interval d2 between the recess 34 and the front edge LE.

- the above-described clearance flow can be suppressed without excessively reducing the wall thickness t on the trailing edge TE side of the variable nozzle vane 2. That is, it is possible to effectively improve the turbine efficiency while suppressing the occurrence of breakage in the portion on the trailing edge TE side of the variable nozzle vane 2.

- the recess 34 is connected to the front edge side portion 36 and the front edge side portion 36 in which the width W of the recess 34 in the camber orthogonal direction increases toward the rear edge TE side. And a trailing edge side portion 38 in which the width W of the concave portion 34 in the camber orthogonal direction decreases toward the edge side.

- the recess 34 has a bottom surface 42, a pressure surface side surface 44 provided on the pressure surface 26 side with respect to the camber line CL, and a camber line CL. And a suction surface side surface 46 provided on the suction surface 28 side.

- the pressure surface side surface 44 is curved along the pressure surface 26, and the suction surface side surface 46 is curved along the suction surface 28.

- the angle ⁇ p formed between the bottom surface 42 and the pressure surface side surface 44 is 90 degrees or less.

- the angle ⁇ p is 90 degrees, it is advantageous from the viewpoint of manufacturability, and if the angle ⁇ p is less than 90 degrees, it is advantageous from the viewpoint of forming the circulating flow FA in the vicinity of the pressure surface side surface 44. .

- the angle ⁇ s formed between the bottom surface 42 and the suction surface side surface 46 is 90 degrees or less.

- the angle ⁇ s is 90 degrees, it is advantageous from the viewpoint of manufacturability, and if the angle ⁇ s is less than 90 degrees, it is advantageous from the viewpoint of forming the circulating flow FC in the vicinity of the suction side surface 46. .

- the recess 34 has a cross section perpendicular to the camber direction, and the ratio D / W of the depth D of the recess 34 to the width W of the recess 34 is 0.1 ⁇ D / W. Includes a cross section that satisfies ⁇ 0.35.

- the recess 34 has a cross section orthogonal to the camber direction, and the ratio D / H of the depth D of the recess 34 to the blade height H of the variable nozzle vane 2 is 0.1 ⁇ . Includes a cross section that satisfies D / H ⁇ 0.2.

- the action of forming a circulating flow in the gap C can be strengthened, and the flow rate of the clearance flow can be effectively reduced. Thereby, turbine efficiency can be improved effectively.

- FIG. 8 is a perspective view of the variable nozzle vane 2 (2A) in FIG. 2 viewed from the other direction.

- the variable nozzle vane 2 (2A) includes a blade thickness constant portion 48 provided along the blade height direction (rotational axis direction of the variable nozzle vane 2), And a tapered portion 50 provided on the non-supporting wall portion 18 side with respect to the constant blade thickness portion.

- the tapered portion 50 is provided at the end portion 52 on the non-supporting wall portion 18 side of the variable nozzle vane 2 (2A), and is formed such that the blade thickness T increases as it approaches the non-supporting wall portion 18 side.

- the end surface 32 on the non-supporting wall side is provided by providing the tapered portion 50 as compared with the case where the tapered portion 50 is not provided on the variable nozzle vane (see FIG. 9).

- the flow path length Lp of the gap C between the non-supporting wall portion 18 can be increased. For this reason, the pressure gradient between the pressure surface 26 side and the negative pressure surface 28 side in the gap C is reduced, and the flow rate of the clearance flow can be reduced.

- the taper part 50 is provided in the non-supporting wall part 18 side from the position P1 of 80% of blade height H among the variable nozzle vanes 2 (2A).

- the aerodynamic performance of the variable nozzle vane is greatly deteriorated. Therefore, by providing the tapered portion 50 in the above range, the decrease in the aerodynamic performance is suppressed and the clearance flow is reduced. The flow rate can be reduced.

- the suction surface 28 of the tapered portion 50 is inclined with respect to the blade height direction so that the blade thickness T increases as it approaches the non-supporting wall portion 18 side.

- a tapered surface 54 is included.

- the flow FD from the nozzle throat portion flows to the wall surface 19 of the non-supporting wall portion 18 by the tapered surface 54 of the suction surface 28 of the tapered portion 50. It becomes difficult to be attracted. For this reason, compared with the case where the taper part 50 is not provided (refer FIG. 9), the loss resulting from mixing (collision) with the said flow FD and the clearance flow FE which flows through the said clearance gap C can be reduced. .

- the pressure surface 26 of the tapered portion 50 is formed in parallel to the blade height direction from the support wall side end surface 30 to the non-support wall side end surface 32. .

- FIG. 11 is a perspective view illustrating a schematic configuration of the variable nozzle vane 2 (2B) according to the embodiment.

- FIG. 4 is a schematic cross-sectional view of the variable nozzle vane 2 (2B).

- the pressure surface 26 of the tapered portion 50 is inclined with respect to the blade height direction so that the blade thickness T increases as it approaches the non-supporting wall portion 18 side.

- a tapered surface 56 is included.

- the present invention is not limited to the above-described embodiments, and includes forms obtained by modifying the above-described embodiments and forms obtained by appropriately combining these forms.

- the bottom surface 42 of the recess 34 may have a downward slope from the pressure surface side surface 44 toward the suction surface side surface 46. That is, the bottom surface 42 of the recess 34 may be inclined such that the distance d3 between the non-supporting wall portion 18 and the wall surface 19 increases from the pressure surface side surface 44 toward the suction surface side surface 46.

- the configuration in which the recess 34 is provided in the non-supporting wall side end surface 32 is illustrated. It only has to be done. However, in the form in which the variable nozzle vane 2 is cantilevered by the support wall portion 16, the clearance flow of the gap C between the wall surface 19 of the non-support wall portion 18 and the non-support wall side end surface 32 of the variable nozzle vane 2 is likely to be a problem. Therefore, it is desirable to provide the above-described recess 34 in the end surface 32 on the non-supporting wall side.

- variable nozzle vane 2 is cantilevered on the support wall 16 of the exhaust gas flow path forming unit 12.

- the variable nozzle vane is supported at both ends of the exhaust gas flow path forming unit. It may be supported. Even in this case, a recess is formed on at least one end face of the variable nozzle vane, and the dimension of the recess in the camber direction along the camber line is made larger than the dimension of the recess in the camber orthogonal direction perpendicular to the camber direction, Clearance flow can be effectively suppressed.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Combustion & Propulsion (AREA)

- Supercharger (AREA)

- Turbine Rotor Nozzle Sealing (AREA)

- Control Of Turbines (AREA)

Abstract

可変容量型ターボチャージャの可変ノズルベーンであって、可変容量型ターボチャージャは、タービンロータの外周側にスクロール流路を形成するスクロール流路形成部と、スクロール流路からタービンロータへ排ガスを導くための排ガス流路を形成する排ガス流路形成部とを備え、他方側に設けられた他方側壁部とを含み、可変ノズルベーンは、排ガス流路に設けられ、排ガス流路形成部の一方側壁部と対向する一方側端面と、排ガス流路形成部の他方側壁部と対向する他方側端面とを含み、一方側端面と他方側端面の少なくとも一方には凹部が形成され、キャンバー方向における凹部の寸法は、キャンバー直交方向における凹部の寸法よりも大きい。

Description

本開示は、可変ノズルベーン及び可変容量型ターボチャージャに関する。

可変容量型ターボチャージャは、タービンハウジング内のスクロール流路からタービンロータへの排ガスの流れを可変ノズルベーンによって調整することで、タービンブレードへの排気ガスの流速や圧力を変化させて過給効果を高めるものである。

近年、排ガス規制の強化等によりエンジンの低速域のレスポンス改善が重視され、ターボチャージャの高レスポンス化が望まれている。エンジン加速時には、可変ノズルベーンの開度を小さくして排ガス圧力を上昇させることでタービンロータの回転数が上昇する。ノズルベーンの開度が小さい場合には、ノズルベーンの端面と流路壁とのクリアランスからの漏れ流れ(以下、クリアランスフローという。)の損失が大きく効率が低くなるため、回転数の上昇が遅くなってしまう。

一方、ノズルベーンの端面と流路壁とのクリアランスを小さくすればターボチャージャの効率を向上することができるが、クリアランスを小さくし過ぎるとノズルベーンと流路壁とが熱変形によって接触する恐れがある。ノズルベーンと流路壁とが熱変形によって接触すると、ノズルベーンの作動にて摩耗が発生する恐れがある。また、ノズルベーンの作動性へ影響を及ぼす恐れもある。このため、ノズルベーンと流路壁とのクリアランスを小さくすることには限界がある。

特許文献1には、クリアランスフローを抑制することを目的とした可変ノズルベーンの構成が開示されている。特許文献1に記載の可変ノズルベーンの両端部は中央部より厚肉に形成されており、また、両端部の端面に凹部が設けられている。特許文献1には、ノズルベーンの端面に設けた凹部によるラビリンスシール効果でクリアランスフローに対するシール性を向上する旨が記載されている。

上記のように、特許文献1には、可変ノズルベーンにおけるクリアランスフローを抑制するために、可変ノズルベーンの端面に凹部を設けることが記載されている。しかしながら、凹部の具体的な形状については、翼厚方向に沿った断面形状が開示されているに過ぎず、クリアランスフローを効果的に抑制するための凹部の全体形状については開示されていない。

本発明は、上述したような従来の課題に鑑みなされたものであって、その目的とするところは、クリアランスフローを効果的に抑制可能な可変ノズルベーン及びこれを備える可変容量型ターボチャージャを提供することである。

(1)本発明の少なくとも一実施形態に係る可変ノズルベーンは、可変容量型ターボチャージャの可変ノズルベーンであって、前記可変容量型ターボチャージャは、タービンロータと、前記タービンロータの外周側にスクロール流路を形成するスクロール流路形成部と、前記スクロール流路から前記タービンロータへ排ガスを導くための排ガス流路を形成する排ガス流路形成部とを備え、前記排ガス流路形成部は、前記タービンロータの軸方向において前記可変ノズルベーンの一方側に設けられた一方側壁部と、他方側に設けられた他方側壁部とを含み、前記可変ノズルベーンは、前記排ガス流路に回動可能に設けられ、前記一方側壁部と対向する一方側端面と、前記他方側壁部と対向する他方側端面とを含み、前記一方側端面と前記他方側端面の少なくとも一方には、凹部が形成され、キャンバーラインに沿ったキャンバー方向における前記凹部の寸法は、前記キャンバー方向に直交するキャンバー直交方向における前記凹部の寸法よりも大きい。

上記(1)に記載の可変ノズルベーンによれば、可変ノズルベーンにおける凹部が設けられた端面(一方側端面と他方側端面の少なくとも一方)と、当該端面に対向する壁面との間の隙間を流れるクリアランスフローの一部が、当該隙間内で循環流(渦)となり、当該隙間を通過するクリアランスフローの流量を低減することができる。このため、タービン効率を向上することができる。

また、キャンバー方向における凹部の寸法がキャンバー直交方向における凹部の寸法よりも大きいため、圧力面側から負圧面側へ上記隙間を通過するクリアランスフローを、キャンバーラインに沿った広範囲に亘って効果的に抑制することができる。

(2)幾つかの実施形態では、上記(1)に記載の可変ノズルベーンにおいて、前記凹部は、前縁と後縁の各々に達しないように、前記前縁と前記後縁との間に延在する。

上記(2)に記載の可変ノズルベーンによれば、凹部が前縁又は後縁に達するように設けられている場合と比較して、上記隙間に上記循環流を形成する作用を強めて、クリアランスフローの流量を効果的に低減することができる。

(3)幾つかの実施形態では、上記(2)に記載の可変ノズルベーンにおいて、前記凹部と前記後縁との間隔は、前記凹部と前記前縁との間隔より大きい。

上記(3)に記載の可変ノズルベーンによれば、可変ノズルベーンの後縁側の肉厚を過度に小さくすることなく、上述したクリアランスフローを抑制する効果を得ることができる。すなわち、可変ノズルベーンの後縁側の部分に破損が生じることを抑制しつつ、タービン効率を効果的に向上することができる。

(4)幾つかの実施形態では、上記(1)乃至(3)の何れか1項に記載の可変ノズルベーンにおいて、前記凹部は、後縁側に向かうにつれて前記キャンバー直交方向における前記凹部の幅が増大する前縁側部分と、前記前縁側部分に接続するとともに後縁側に向かうにつれて前記キャンバー直交方向における前記凹部の幅が減少する後縁側部分とを含む。

上記(4)に記載の可変ノズルベーンによれば、可変ノズルベーンにおける凹部の幅をキャンバー方向に適切に変化させることにより、凹部の周縁部の肉厚を確保しつつ、上述したクリアランスフローを抑制する効果を得ることができる。すなわち、凹部の周縁部に破損が生じることを抑制しつつ、タービン効率を効果的に向上することができる。

(5)幾つかの実施形態では、上記(1)乃至(4)の何れか1項に記載の可変ノズルベーンにおいて、前記凹部は、底面と、前記キャンバーラインに対して圧力面側に設けられた圧力面側側面と、前記キャンバーラインに対して負圧面側に設けられた負圧面側側面とを含む。

上記(5)に記載の可変ノズルベーンによれば、可変ノズルベーンにおける凹部が設けられた端面と壁面との間の隙間を流れるクリアランスフローの一部が、圧力面側側面及び負圧面側側面の各々の近傍にそれぞれ循環流を形成して、クリアランスフローの流量を効果的に低減することができる。

(6)幾つかの実施形態では、上記(5)に記載の可変ノズルベーンにおいて、前記圧力面側側面は、前記圧力面に沿って湾曲しており、前記負圧面側側面は、前記負圧面に沿って湾曲している。

上記(6)に記載の可変ノズルベーンによれば、可変ノズルベーンにおける凹部の周縁部の肉厚を確保しつつ、上述したクリアランスフローを抑制する効果を得ることができる。すなわち、凹部の周縁部に破損が生じることを抑制しつつ、タービン効率を効果的に向上することができる。

(7)幾つかの実施形態では、上記(5)又は(6)に記載の可変ノズルベーンにおいて、前記底面と前記圧力面側側面とのなす角度は、90度以下である。

上記(7)に記載の可変ノズルベーンによれば、底面と圧力面側側面とのなす角度が90度より大きい場合と比較して、圧力面側側面の近傍の循環流を形成する効果を高めて、クリアランスフローの流量を効果的に低減することができる。なお、上記角度が90度であれば、製造容易性の観点で有利であり、上記角度が90度未満であれば、圧力面側側面の近傍の循環流を形成する観点で有利である。

(8)幾つかの実施形態では、上記(5)乃至(7)の何れか1項に記載の可変ノズルベーンにおいて、前記底面と前記負圧面側側面とのなす角度は、90度以下である。

上記(8)に記載の可変ノズルベーンによれば、底面と負圧面側側面とのなす角度が90度より大きい場合と比較して、負圧面側側面の近傍の循環流を形成する効果を高めて、クリアランスフローの流量を効果的に低減することができる。なお、上記角度が90度であれば、製造容易性の観点で有利であり、上記角度が90度未満であれば、負圧面側側面の近傍の循環流を形成する観点で有利である。

(9)幾つかの実施形態では、上記(5)又は(6)に記載の可変ノズルベーンにおいて、前記底面は、前記圧力面側側面から前記負圧面側側面に向かって下り勾配を有する。

上記(9)に記載の可変ノズルベーンによれば、可変ノズルベーンの凹部に流入したクリアランスフローは、下り勾配を有する底面に沿って負圧面側へ流れるが、負圧面側側面の高さが圧力面側側面の高さよりも高くなるため、凹部からスムーズに流出しにくくなる。

(10)幾つかの実施形態では、上記(1)乃至(9)の何れか1項に記載の可変ノズルベーンにおいて、前記凹部は、前記キャンバー方向に直交する断面として、前記可変ノズルベーンの翼高さHに対する前記凹部の深さDの比D/Hが0.1<D/H<0.2を満たす断面を含む。

上記(10)に記載の可変ノズルベーンによれば、上記隙間に循環流を形成する作用を強めて、クリアランスフローの流量を効果的に低減することができる。これにより、タービン効率を効果的に向上することができる。

(11)幾つかの実施形態では、上記(1)乃至(10)の何れか1項に記載の可変ノズルベーンにおいて、前記凹部は、前記キャンバー方向に直交する断面として、前記凹部の幅Wに対する前記凹部の深さDの比D/Wが0.1<D/W<0.35を満たす断面を含む。

上記(11)に記載の可変ノズルベーンによれば、上記隙間に循環流を形成する作用を強めて、クリアランスフローの流量を効果的に低減することができる。これにより、タービン効率を効果的に向上することができる。

(12)幾つかの実施形態では、上記(1)乃至(11)の何れか1項に記載の可変ノズルベーンにおいて、前記可変ノズルベーンは、前記一方側壁部と前記他方側壁部の何れか一方に片持ち支持され、前記一方側壁部と前記他方側壁部のうち、前記可変ノズルベーンを片持ち支持する壁部を支持壁部、前記可変ノズルベーンを片持ち支持しない壁部を非支持壁部と称し、前記一方側端面と前記他方側端面のうち、前記支持壁部に対向する端面を支持壁側端面、前記非支持壁部に対向する端面を非支持壁側端面と称すると、前記非支持壁側端面は、前記凹部を有する。

可変ノズルベーンが支持壁部に片持ち支持されている構成では、非支持壁部の壁面と可変ノズルベーンの非支持壁側端面との隙間のクリアランスフローが問題となりやすい。このため、非支持壁側端面に上述した凹部を設けることで、非支持壁側端面と非支持壁部の壁面との間の隙間を流れるクリアランスフローの一部が当該隙間内で循環流となり、当該隙間を通過するクリアランスフローの流量を低減することができる。このため、タービン効率を向上することができる。

また、キャンバー方向における凹部の寸法がキャンバー直交方向における凹部の寸法よりも大きいため、圧力面側から負圧面側へ上記隙間を通過するクリアランスフローを、キャンバーラインに沿った広範囲に亘って効果的に抑制することができる。

(13)幾つかの実施形態では、上記(12)に記載の可変ノズルベーンにおいて、前記可変ノズルベーンにおける前記非支持壁部側の端部は、前記非支持壁部側に近づくにつれて翼厚が大きくなるように形成されたテーパ部を含む。

上記(13)に記載の可変ノズルベーンによれば、可変ノズルベーンにテーパ部が設けられていない場合と比較して、テーパ部を設けることによって、非支持壁側端面と非支持壁部の壁面との隙間の流路長を長くすることができる。このため、当該隙間における圧力面側と負圧面側との圧力勾配が小さくなり、クリアランスフローの流量を低減することができる。

(14)幾つかの実施形態では、上記(13)に記載の可変ノズルベーンにおいて、前記テーパ部の負圧面は、前記非支持壁部側に近づくにつれて翼厚が大きくなるように翼高さ方向に対して傾斜したテーパ面を含む。

上記(14)に記載の可変ノズルベーンによれば、テーパ部の負圧面が有する上記テーパ面によって、ノズルのスロート部からの流れが非支持壁部の壁面に引き付けられにくくなる。このため、テーパ部が設けられていない場合と比較して、上記スロート部からの流れと上記隙間を流れるクリアランスフローとの混合(衝突)に起因する損失を低減することができる。

(15)幾つかの実施形態では、上記(14)に記載の可変ノズルベーンにおいて、前記テーパ部の圧力面は、翼高さ方向に平行に形成される。

上記(15)に記載の可変ノズルベーンによれば、可変ノズルベーンの空力性能の低下を抑制しつつ、上記スロート部からの流れと上記クリアランスフローとの混合に起因する損失を低減することができる。

(16)幾つかの実施形態では、上記(13)乃至(14)に記載の可変ノズルベーンにおいて、前記テーパ部の圧力面は、前記非支持壁部側に近づくにつれて翼厚が大きくなるように翼高さ方向に対して傾斜したテーパ面を含む。

上記(16)に記載の可変ノズルベーンによれば、テーパ部の圧力面に上記テーパ面が設けられていない場合と比較して、非支持壁側端面と非支持壁部の壁面との隙間の流路長を長くすることができる。このため、当該隙間における圧力面側と負圧面側との圧力勾配が小さくなり、クリアランスフローの流量を低減することができる。

(17)幾つかの実施形態では、上記(13)乃至(16)に記載の可変ノズルベーンにおいて、前記テーパ部は、前記ノズルベーンのうち翼高さHの80%の位置より非支持壁側に設けられる。

翼高さ方向における広範囲で翼厚を大きくすると、可変ノズルベーンの空力性能が大きく低下してしまうため、上記(17)に記載の範囲にテーパ部を設けることで、空力性能の低下を抑制しつつ、クリアランスフローの流量を低減することができる。

(18)幾つかの実施形態では、上記(13)乃至(17)に記載の可変ノズルベーンにおいて、前記支持壁側端面の最大翼厚T1に対する前記非支持壁側端面の最大翼厚T2の比T2/T1は、1.5<T2/T1<2.5を満たす。

上記(18)に記載の可変ノズルベーンによれば、テーパ部が設けられていない場合と比較して、非支持壁側端面と非支持壁部の壁面との隙間の流路長が大幅に拡大されるため、当該隙間における圧力面側と負圧面側との圧力勾配が小さくなり、クリアランスフローの流量を効果的に低減することができる。

(19)幾つかの実施形態では、上記(1)乃至(18)に記載の可変ノズルベーンにおいて、前記可変ノズルベーンは、自動車用の可変容量型ターボチャージャの可変ノズルベーンである。

上記(19)に記載の可変ノズルベーンによれば、自動車用の可変容量型ターボチャージャにおける可変ノズルベーンのクリアランスフローを効果的に抑制することができる。

(20)本発明の少なくとも一実施形態に係る可変容量型ターボチャージャは、タービンロータと、前記タービンロータの外周側にスクロール流路を形成するスクロール流路形成部と、前記スクロール流路から前記タービンロータへ排ガスを導くための排ガス流路を形成する排ガス流路形成部と、上記(1)乃至(19)の何れか1項に記載の可変ノズルベーンとを備える。

上記(20)に記載の可変容量型ターボチャージャによれば、上記(1)乃至(19)の何れか1項に記載の可変ノズルベーンを備えるため、クリアランスフローを効果的に抑制し、高いタービン効率を実現することができる。

本発明の少なくとも一つの実施形態によれば、クリアランスフローを効果的に抑制可能な可変ノズルベーン及びこれを備える可変容量型ターボチャージャが提供される。

以下、添付図面を参照して本発明の幾つかの実施形態について説明する。ただし、実施形態として記載されている又は図面に示されている構成部品の寸法、材質、形状、その相対的配置等は、本発明の範囲をこれに限定する趣旨ではなく、単なる説明例にすぎない。

例えば、「ある方向に」、「ある方向に沿って」、「平行」、「直交」、「中心」、「同心」或いは「同軸」等の相対的或いは絶対的な配置を表す表現は、厳密にそのような配置を表すのみならず、公差、若しくは、同じ機能が得られる程度の角度や距離をもって相対的に変位している状態も表すものとする。

例えば、「同一」、「等しい」及び「均質」等の物事が等しい状態であることを表す表現は、厳密に等しい状態を表すのみならず、公差、若しくは、同じ機能が得られる程度の差が存在している状態も表すものとする。

例えば、四角形状や円筒形状等の形状を表す表現は、幾何学的に厳密な意味での四角形状や円筒形状等の形状を表すのみならず、同じ効果が得られる範囲で、凹凸部や面取り部等を含む形状も表すものとする。

一方、一の構成要素を「備える」、「具える」、「具備する」、「含む」、又は、「有する」という表現は、他の構成要素の存在を除外する排他的な表現ではない。

例えば、「ある方向に」、「ある方向に沿って」、「平行」、「直交」、「中心」、「同心」或いは「同軸」等の相対的或いは絶対的な配置を表す表現は、厳密にそのような配置を表すのみならず、公差、若しくは、同じ機能が得られる程度の角度や距離をもって相対的に変位している状態も表すものとする。

例えば、「同一」、「等しい」及び「均質」等の物事が等しい状態であることを表す表現は、厳密に等しい状態を表すのみならず、公差、若しくは、同じ機能が得られる程度の差が存在している状態も表すものとする。

例えば、四角形状や円筒形状等の形状を表す表現は、幾何学的に厳密な意味での四角形状や円筒形状等の形状を表すのみならず、同じ効果が得られる範囲で、凹凸部や面取り部等を含む形状も表すものとする。

一方、一の構成要素を「備える」、「具える」、「具備する」、「含む」、又は、「有する」という表現は、他の構成要素の存在を除外する排他的な表現ではない。

図1は、本発明の一実施形態に係る可変容量型ターボチャージャ100の回転軸線に沿った概略断面図である。可変容量型ターボチャージャ100は、例えば自動車用のターボチャージャである。

図1に示すように、可変容量型ターボチャージャ100は、タービンロータ4と、タービンロータ4の外周側にスクロール流路6を形成するスクロール流路形成部8と、スクロール流路6からタービンロータ4へ排ガスを導くための排ガス流路10を形成する排ガス流路形成部12と、排ガス流路10に設けられた可変ノズルベーン2とを備える。

スクロール流路形成部8は、タービンロータ4を収容するタービンハウジング14によって構成されている。

排ガス流路形成部12は、可変ノズルベーン2を片持ち支持する支持壁部16と、支持壁部16に対向して支持壁部16に平行に設けられ、可変ノズルベーン2を片持ち支持しない非支持壁部18とを含む。

支持壁部16は、タービンロータ4の軸方向において可変ノズルベーン2に対してスクロール流路6と反対側(軸受ハウジング20側)に設けられ、タービンロータ4の外周側に径方向に沿って延在する環状プレート(ノズルマウント)によって構成されている。支持壁部16は、厚さ方向に貫通する貫通孔22が形成されており、貫通孔22に挿通された可変ノズルベーン2のシャフト24を回動可能に支持している。可変ノズルベーン2は、不図示のアクチュエータからの駆動力をシャフト24に伝達されて回動するよう構成されている。

非支持壁部18は、タービンロータ4の軸方向において可変ノズルベーン2に対してスクロール流路6側(軸受ハウジング20と反対側)に設けられ、タービンロータ4の外周側に径方向に沿って延在する環状プレート(ノズルプレート)によって構成されている。

次に、図2、図3及び図4を用いて可変ノズルベーン2の構成を説明する。図2及び図3は、一実施形態に係る可変ノズルベーン2(2A)の概略構成を示す斜視図である。図4は、可変ノズルベーン2(2A)の概略断面を示す図である。

図2、図3及び図4の少なくとも一図に示すように、可変ノズルベーン2は、圧力面26(背面)と、負圧面28(腹面)と、支持壁部16の壁面17(排ガス流路10に面した壁面)と対向する支持壁側端面30と、非支持壁部18の壁面19(排ガス流路10に面した壁面)と対向する非支持壁側端面32とを含む。また、非支持壁側端面32には、凹部34が形成されている。

かかる構成では、図5に示すように、可変ノズルベーン2の非支持壁側端面32と非支持壁部18の壁面19との間の隙間Cを流れるクリアランスフローの一部が当該隙間C内で循環流(渦FA~FC)となり、隙間Cを通過するクリアランスフローの流量を低減することができる。このため、タービン効率を向上することができる。

また、図3に示すように、非支持壁側端面32のキャンバーラインCLに沿ったキャンバー方向における凹部34の寸法A1は、キャンバー方向に直交するキャンバー直交方向における凹部34の寸法A2よりも大きい。このため、圧力面26側から負圧面28側へ隙間Cを通過するクリアランスフローを、キャンバーラインCLに沿った広範囲に亘って効果的に抑制することができる。

一実施形態では、図2及び図3に示すように、凹部34は、前縁LEと後縁TEの各々に達しないように、前縁LEと後縁TEとの間に延在する。

かかる構成によれば、凹部34が前縁LE又は後縁TEに達するように設けられている場合と比較して、上記隙間Cに上記循環流を形成する作用を強めて、クリアランスフローの流量を効果的に低減することができる。

一実施形態では、図3に示すように、凹部34と後縁TEとの間隔d1は、凹部34と前縁LEとの間隔d2より大きい。

かかる構成によれば、可変ノズルベーン2の後縁TE側の肉厚tを過度に小さくすることなく、上述したクリアランスフローを抑制する効果を得ることができる。すなわち、可変ノズルベーン2の後縁TE側の部分に破損が生じることを抑制しつつ、タービン効率を効果的に向上することができる。

一実施形態では、図3に示すように、凹部34は、後縁TE側に向かうにつれてキャンバー直交方向における凹部34の幅Wが増大する前縁側部分36と、前縁側部分36に接続するとともに後縁側に向かうにつれてキャンバー直交方向における凹部34の幅Wが減少する後縁側部分38とを含む。

かかる構成によれば、凹部34の幅Wをキャンバー方向に適切に変化させることにより、凹部34の周縁部40の肉厚dを確保しつつ、上述したクリアランスフローを抑制する効果を得ることができる。すなわち、凹部34の周縁部40に破損が生じることを抑制しつつ、タービン効率を効果的に向上することができる。

一実施形態では、例えば図2及び図4に示すように、凹部34は、底面42と、キャンバーラインCLに対して圧力面26側に設けられた圧力面側側面44と、キャンバーラインCLに対して負圧面28側に設けられた負圧面側側面46とを含む。

かかる構成によれば、図5に示すように、非支持壁側端面32と非支持壁部18の壁面19との間の隙間Cを流れるクリアランスフローの一部が、圧力面側側面44及び負圧面側側面46の各々の近傍にそれぞれ循環流FA,FCを形成して、クリアランスフローの流量を効果的に低減することができる。

一実施形態では、例えば図2に示すように、圧力面側側面44は、圧力面26に沿って湾曲しており、負圧面側側面46は、負圧面28に沿って湾曲している。

かかる構成によれば、凹部34の周縁部40の肉厚d(図3参照)を確保しつつ、上述したクリアランスフローを抑制する効果を得ることができる。すなわち、凹部34の周縁部40に破損が生じることを抑制しつつ、タービン効率を効果的に向上することができる。

一実施形態では、例えば図6に示すように、底面42と圧力面側側面44とのなす角度θpは、90度以下である。

かかる構成によれば、角度θpが90度より大きい場合と比較して、図5における圧力面側側面44の近傍の循環流FAを形成する効果を高めて、クリアランスフローの流量を効果的に低減することができる。なお、角度θpが90度であれば、製造容易性の観点で有利であり、角度θpが90度未満であれば、圧力面側側面44の近傍の循環流FAを形成する観点で有利である。

一実施形態では、例えば図6に示すように、底面42と負圧面側側面46とのなす角度θsは、90度以下である。

かかる構成によれば、角度θsが90度より大きい場合と比較して、図5における負圧面側側面46の近傍の循環流FCを形成する効果を高めて、クリアランスフローの流量を効果的に低減することができる。なお、角度θsが90度であれば、製造容易性の観点で有利であり、角度θsが90度未満であれば、負圧面側側面46の近傍の循環流FCを形成する観点で有利である。

一実施形態では、例えば図4に示すように、凹部34は、キャンバー方向に直交する断面として、凹部34の幅Wに対する凹部34の深さDの比D/Wが0.1<D/W<0.35を満たす断面を含む。

かかる構成によれば、上記隙間Cに循環流を形成する作用を強めて、クリアランスフローの流量を効果的に低減することができる。これにより、図7に示すように、タービン効率を効果的に向上することができる。

一実施形態では、例えば図3に示すように、凹部34は、キャンバー方向に直交する断面として、可変ノズルベーン2の翼高さHに対する凹部34の深さDの比D/Hが0.1<D/H<0.2を満たす断面を含む。

かかる構成によれば、上記隙間Cに循環流を形成する作用を強めて、クリアランスフローの流量を効果的に低減することができる。これにより、タービン効率を効果的に向上することができる。

図8は、図2における可変ノズルベーン2(2A)を他方向から視た斜視図である。

一実施形態では、例えば図4及び図8に示すように、可変ノズルベーン2(2A)は、翼高さ方向(可変ノズルベーン2の回転軸線方向)に沿って設けられた翼厚一定部48と、翼厚一定部に対して非支持壁部18側に設けられたテーパ部50とを含む。テーパ部50は、可変ノズルベーン2(2A)における非支持壁部18側の端部52に設けられており、非支持壁部18側に近づくにつれて翼厚Tが大きくなるように形成されている。

一実施形態では、例えば図4及び図8に示すように、可変ノズルベーン2(2A)は、翼高さ方向(可変ノズルベーン2の回転軸線方向)に沿って設けられた翼厚一定部48と、翼厚一定部に対して非支持壁部18側に設けられたテーパ部50とを含む。テーパ部50は、可変ノズルベーン2(2A)における非支持壁部18側の端部52に設けられており、非支持壁部18側に近づくにつれて翼厚Tが大きくなるように形成されている。

かかる構成によれば、可変ノズルベーンにテーパ部50が設けられていない場合(図9参照)と比較して、上記テーパ部50を設けることによって、図10に示すように、非支持壁側端面32と非支持壁部18との隙間Cの流路長Lpを長くすることができる。このため、隙間Cにおける圧力面26側と負圧面28側との圧力勾配が小さくなり、クリアランスフローの流量を低減することができる。

一実施形態では、図4に示すように、テーパ部50は、可変ノズルベーン2(2A)のうち翼高さHの80%の位置P1より非支持壁部18側に設けられている。翼高さ方向における広範囲で翼厚を大きくすると、可変ノズルベーンの空力性能が大きく低下してしまうため、上記の範囲にテーパ部50を設けることで、空力性能の低下を抑制しつつ、クリアランスフローの流量を低減することができる。

一実施形態では、図4及び図8に示すように、テーパ部50の負圧面28は、非支持壁部18側に近づくにつれて翼厚Tが大きくなるように翼高さ方向に対して傾斜したテーパ面54を含む。

かかる構成によれば、図10に示すように、テーパ部50の負圧面28が有する上記テーパ面54によって、ノズルのスロート部(不図示)からの流れFDが非支持壁部18の壁面19に引き付けられにくくなる。このため、テーパ部50が設けられていない場合(図9参照)と比較して、上記流れFDと上記隙間Cを流れるクリアランスフローFEとの混合(衝突)に起因する損失を低減することができる。

一実施形態では、図4及び図8に示すように、テーパ部50の圧力面26は、支持壁側端面30から非支持壁側端面32に亘って翼高さ方向に平行に形成されている。

かかる構成によれば、可変ノズルベーン2(2A)の空力性能の低下を抑制しつつ、上記流れFDとクリアランスフローFEとの混合(衝突)に起因する損失を低減することができる。

図11は、一実施形態に係る可変ノズルベーン2(2B)の概略構成を示す斜視図である。図12は、図4は、可変ノズルベーン2(2B)の概略断面を示す図である。以下では、可変ノズルベーン2(2B)の構成のうち、可変ノズルベーン2(2A)の構成と異なる点について説明する。

一実施形態では、図11及び図12に示すように、テーパ部50の圧力面26は、非支持壁部18側に近づくにつれて翼厚Tが大きくなるように翼高さ方向に対して傾斜したテーパ面56を含む。

一実施形態では、図11及び図12に示すように、テーパ部50の圧力面26は、非支持壁部18側に近づくにつれて翼厚Tが大きくなるように翼高さ方向に対して傾斜したテーパ面56を含む。

本発明は上述した実施形態に限定されることはなく、上述した実施形態に変形を加えた形態や、これらの形態を適宜組み合わせた形態も含む。

例えば、一実施形態では、図13に示すように、凹部34の底面42は、圧力面側側面44から負圧面側側面46に向かって下り勾配を有していてもよい。すなわち、凹部34の底面42は、圧力面側側面44から負圧面側側面46に向かうにつれて、非支持壁部18の壁面19との距離d3が大きくなるように傾斜していてもよい。

また、例えば、上述した幾つかの形態では、非支持壁側端面32に凹部34が設けられた形態を例示したが、支持壁側端面30と非支持壁側端面32の少なくとも一方に凹部が設けられていればよい。ただし、可変ノズルベーン2が支持壁部16に片持ち支持されている形態では、非支持壁部18の壁面19と可変ノズルベーン2の非支持壁側端面32との隙間Cのクリアランスフローが問題となりやすいため、非支持壁側端面32に上述した凹部34を設けることが望ましい。

また、上述した幾つかの実施形態では、可変ノズルベーン2が排ガス流路形成部12の支持壁部16に片持ち支持された形態を例示したが、可変ノズルベーンは、排ガス流路形成部に両持ち支持されていてもよい。この場合においても、可変ノズルベーンの少なくとも一方の端面に凹部が形成され、キャンバーラインに沿ったキャンバー方向における凹部の寸法を、キャンバー方向に直交するキャンバー直交方向における凹部の寸法よりも大きくすることにより、クリアランスフローを効果的に抑制することができる。

2 可変ノズルベーン

4 タービンロータ

6 スクロール流路

8 スクロール流路形成部

10 排ガス流路

12 排ガス流路形成部

14 タービンハウジング

16 支持壁部

17 壁面

18 非支持壁部

19 壁面

20 軸受ハウジング

22 貫通孔

24 シャフト

26 圧力面

28 負圧面

30 支持壁側端面

32 非支持壁側端面

34 凹部

36 前縁側部分

38 縁側部分

40 周縁部

42 底面

44 圧力面側側面

46 負圧面側側面

48 翼厚一定部

50 テーパ部

52 端部

54 テーパ面

56 テーパ面

100 可変容量型ターボチャージャ

4 タービンロータ

6 スクロール流路

8 スクロール流路形成部

10 排ガス流路

12 排ガス流路形成部

14 タービンハウジング

16 支持壁部

17 壁面

18 非支持壁部

19 壁面

20 軸受ハウジング

22 貫通孔

24 シャフト

26 圧力面

28 負圧面

30 支持壁側端面

32 非支持壁側端面

34 凹部

36 前縁側部分

38 縁側部分

40 周縁部

42 底面

44 圧力面側側面

46 負圧面側側面

48 翼厚一定部

50 テーパ部

52 端部

54 テーパ面

56 テーパ面

100 可変容量型ターボチャージャ

Claims (20)

- 可変容量型ターボチャージャの可変ノズルベーンであって、

前記可変容量型ターボチャージャは、タービンロータと、前記タービンロータの外周側にスクロール流路を形成するスクロール流路形成部と、前記スクロール流路から前記タービンロータへ排ガスを導くための排ガス流路を形成する排ガス流路形成部とを備え、

前記排ガス流路形成部は、前記タービンロータの軸方向において前記可変ノズルベーンの一方側に設けられた一方側壁部と、他方側に設けられた他方側壁部とを含み、

前記可変ノズルベーンは、前記排ガス流路に設けられ、前記一方側壁部と対向する一方側端面と、前記他方側壁部と対向する他方側端面とを含み、

前記一方側端面と前記他方側端面の少なくとも一方には、凹部が形成され、

キャンバーラインに沿ったキャンバー方向における前記凹部の寸法は、前記キャンバー方向に直交するキャンバー直交方向における前記凹部の寸法よりも大きい、可変ノズルベーン。 - 前記凹部は、前縁と後縁の各々に達しないように、前記前縁と前記後縁との間に延在する、請求項1に記載の可変ノズルベーン。

- 前記凹部と前記後縁との間隔は、前記凹部と前記前縁との間隔より大きい、請求項2に記載の可変ノズルベーン。

- 前記凹部は、後縁側に向かうにつれて前記キャンバー直交方向における前記凹部の幅が増大する前縁側部分と、前記前縁側部分に接続するとともに後縁側に向かうにつれて前記キャンバー直交方向における前記凹部の幅が減少する後縁側部分とを含む、請求項1乃至3の何れか1項に記載の可変ノズルベーン。

- 前記凹部は、底面と、前記キャンバーラインに対して圧力面側に設けられた圧力面側側面と、前記キャンバーラインに対して負圧面側に設けられた負圧面側側面とを含む、請求項1乃至4の何れか1項に記載の可変ノズルベーン。

- 前記圧力面側側面は、前記圧力面に沿って湾曲しており、前記負圧面側側面は、前記負圧面に沿って湾曲している、請求項5に記載の可変ノズルベーン。

- 前記底面と前記圧力面側側面とのなす角度は、90度以下である、請求項5又は6に記載の可変ノズルベーン。

- 前記底面と前記負圧面側側面とのなす角度は、90度以下である、請求項5乃至7の何れか1項に記載の可変ノズルベーン。

- 前記底面は、前記圧力面側側面から前記負圧面側側面に向かって下り勾配を有する、請求項5又は6に記載の可変ノズルベーン。

- 前記凹部は、前記キャンバー方向に直交する断面として、前記可変ノズルベーンの翼高さHに対する前記凹部の深さDの比D/Hが0.1<D/H<0.2を満たす断面を含む、請求項1乃至9の何れか1項に記載の可変ノズルベーン。

- 前記凹部は、前記キャンバー方向に直交する断面として、前記凹部の幅Wに対する前記凹部の深さDの比D/Wが0.1<D/W<0.35を満たす断面を含む、請求項1乃至10の何れか1項に記載の可変ノズルベーン。

- 前記可変ノズルベーンは、前記一方側壁部と前記他方側壁部の何れか一方に片持ち支持され、

前記一方側壁部と前記他方側壁部のうち、前記可変ノズルベーンを片持ち支持する壁部を支持壁部、前記可変ノズルベーンを片持ち支持しない壁部を非支持壁部と称し、

前記一方側端面と前記他方側端面のうち、前記支持壁部に対向する端面を支持壁側端面、前記非支持壁部に対向する端面を非支持壁側端面と称すると、

前記非支持壁側端面は、前記凹部を有する、請求項1乃至11の何れか1項に記載の可変ノズルベーン。 - 前記可変ノズルベーンにおける前記非支持壁部側の端部は、前記非支持壁部側に近づくにつれて翼厚が大きくなるように形成されたテーパ部を含む、請求項12に記載の可変ノズルベーン。

- 前記テーパ部の負圧面は、前記非支持壁部側に近づくにつれて翼厚が大きくなるように翼高さ方向に対して傾斜したテーパ面を含む、請求項13に記載の可変ノズルベーン。

- 前記テーパ部の圧力面は、翼高さ方向に平行に形成された、請求項14に記載の可変ノズルベーン。

- 前記テーパ部の圧力面は、前記非支持壁部側に近づくにつれて翼厚が大きくなるように翼高さ方向に対して傾斜したテーパ面を含む、請求項13又は14に記載の可変ノズルベーン。

- 前記テーパ部は、前記可変ノズルベーンのうち翼高さHの80%の位置より非支持壁側に設けられた、請求項13乃至16の何れか1項に記載の可変ノズルベーン。

- 前記支持壁側端面の最大翼厚T1に対する前記非支持壁側端面の最大翼厚T2の比T2/T1は、1.5<T2/T1<2.5を満たす、請求項13乃至17の何れか1項に記載の可変ノズルベーン。

- 前記可変ノズルベーンは、自動車用の可変容量型ターボチャージャの可変ノズルベーンである、請求項1乃至18の何れか1項に記載の可変ノズルベーン。

- タービンロータと、前記タービンロータの外周側にスクロール流路を形成するスクロール流路形成部と、前記スクロール流路から前記タービンロータへ排ガスを導くための排ガス流路を形成する排ガス流路形成部と、請求項1乃至19の何れか1項に記載の可変ノズルベーンとを備える可変容量型ターボチャージャ。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016-123223 | 2016-06-22 | ||

| JP2016123223A JP6820161B2 (ja) | 2016-06-22 | 2016-06-22 | 可変ノズルベーン及び可変容量型ターボチャージャ |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2017221839A1 true WO2017221839A1 (ja) | 2017-12-28 |

Family

ID=60784791

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2017/022371 WO2017221839A1 (ja) | 2016-06-22 | 2017-06-16 | 可変ノズルベーン及び可変容量型ターボチャージャ |

Country Status (2)

| Country | Link |

|---|---|

| JP (1) | JP6820161B2 (ja) |

| WO (1) | WO2017221839A1 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2020011837A1 (de) * | 2018-07-12 | 2020-01-16 | Vitesco Technologies GmbH | Leitschaufel und mit einer solchen versehene turbinenanordnung |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7196819B2 (ja) * | 2019-11-06 | 2022-12-27 | 株式会社豊田自動織機 | ノズルベーン |

| JP2021105370A (ja) * | 2019-12-26 | 2021-07-26 | トヨタ自動車株式会社 | 過給機 |

Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20050226718A1 (en) * | 2004-04-12 | 2005-10-13 | Richard Marcis | Variable turbine geometry turbocharger |

| JP2007321721A (ja) * | 2006-06-05 | 2007-12-13 | Toshiba Corp | 軸流タービン段落および軸流タービン |

| JP2010112223A (ja) * | 2008-11-05 | 2010-05-20 | Ihi Corp | ターボチャージャ |

| KR20120048439A (ko) * | 2010-11-05 | 2012-05-15 | 한국항공대학교산학협력단 | 스퀄러팁을 갖는 가스터빈 블레이드 |

| WO2013026653A1 (de) * | 2011-08-18 | 2013-02-28 | Bosch Mahle Turbo Systems Gmbh & Co. Kg | Variable turbinen-/verdichtergeometrie |

| WO2014102962A1 (ja) * | 2012-12-27 | 2014-07-03 | 三菱重工業株式会社 | 可変容量型排気ターボ過給機 |

| US20140286750A1 (en) * | 2011-05-13 | 2014-09-25 | Bosch Mahle Turbo Systems Gmbh & Co. Kg | Variable turbine/compressor geometry |

| US20150152741A1 (en) * | 2012-01-13 | 2015-06-04 | Borgwarner Inc. | Turbocharger with variable turbine geometry having grooved guide vanes |

-

2016

- 2016-06-22 JP JP2016123223A patent/JP6820161B2/ja active Active

-

2017

- 2017-06-16 WO PCT/JP2017/022371 patent/WO2017221839A1/ja active Application Filing

Patent Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20050226718A1 (en) * | 2004-04-12 | 2005-10-13 | Richard Marcis | Variable turbine geometry turbocharger |

| JP2007321721A (ja) * | 2006-06-05 | 2007-12-13 | Toshiba Corp | 軸流タービン段落および軸流タービン |

| JP2010112223A (ja) * | 2008-11-05 | 2010-05-20 | Ihi Corp | ターボチャージャ |

| KR20120048439A (ko) * | 2010-11-05 | 2012-05-15 | 한국항공대학교산학협력단 | 스퀄러팁을 갖는 가스터빈 블레이드 |

| US20140286750A1 (en) * | 2011-05-13 | 2014-09-25 | Bosch Mahle Turbo Systems Gmbh & Co. Kg | Variable turbine/compressor geometry |

| WO2013026653A1 (de) * | 2011-08-18 | 2013-02-28 | Bosch Mahle Turbo Systems Gmbh & Co. Kg | Variable turbinen-/verdichtergeometrie |

| US20150152741A1 (en) * | 2012-01-13 | 2015-06-04 | Borgwarner Inc. | Turbocharger with variable turbine geometry having grooved guide vanes |

| WO2014102962A1 (ja) * | 2012-12-27 | 2014-07-03 | 三菱重工業株式会社 | 可変容量型排気ターボ過給機 |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2020011837A1 (de) * | 2018-07-12 | 2020-01-16 | Vitesco Technologies GmbH | Leitschaufel und mit einer solchen versehene turbinenanordnung |

| CN112368467A (zh) * | 2018-07-12 | 2021-02-12 | 纬湃科技有限责任公司 | 导向叶片和设置有该导向叶片的涡轮机组件 |

| CN112368467B (zh) * | 2018-07-12 | 2024-01-30 | 纬湃科技有限责任公司 | 导向叶片和设置有该导向叶片的涡轮机组件 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2017227159A (ja) | 2017-12-28 |

| JP6820161B2 (ja) | 2021-01-27 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6309651B2 (ja) | ターボ機械 | |

| US10837297B2 (en) | Centrifugal compressor and turbocharger | |

| WO2017221839A1 (ja) | 可変ノズルベーン及び可変容量型ターボチャージャ | |

| JP4924984B2 (ja) | 軸流圧縮機の翼列 | |

| JP5651459B2 (ja) | タービンエンジンにおける圧縮機の動作に関するシステム及び装置 | |

| JP6234600B2 (ja) | タービン | |

| WO2018146753A1 (ja) | 遠心圧縮機、ターボチャージャ | |

| JP2012041821A (ja) | 翼体 | |

| CN104870775A (zh) | 可变容量型排气涡轮增压器 | |

| US11215057B2 (en) | Turbine wheel, turbine, and turbocharger | |

| JP2021032106A (ja) | ベーンドディフューザ及び遠心圧縮機 | |

| JP2008208753A (ja) | 遠心圧縮機 | |

| JP6959992B2 (ja) | タービン及びターボチャージャ | |

| JP6633761B2 (ja) | タービン及びターボチャージャ | |

| WO2018116394A1 (ja) | ターボチャージャ及びターボチャージャのノズルベーン並びにタービン | |

| CN111911455A (zh) | 离心压缩机的叶轮、离心压缩机以及涡轮增压器 | |

| CN109312658B (zh) | 可变容量型涡轮增压器 | |

| WO2019123566A1 (ja) | タービン及びターボチャージャ | |

| JP6605147B2 (ja) | ターボチャージャ及びターボチャージャのノズルベーン並びにタービン | |

| JP2020165374A (ja) | タービンおよび過給機 | |

| WO2018146752A1 (ja) | 圧縮機及びターボチャージャ | |

| WO2019167181A1 (ja) | 半径流入式タービン及びターボチャージャー | |

| JP7165804B2 (ja) | ノズルベーン | |

| WO2023187913A1 (ja) | 斜流タービン及びターボチャージャ | |

| JP6759463B2 (ja) | ターボチャージャ用タービン及びターボチャージャ |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| 121 | Ep: the epo has been informed by wipo that ep was designated in this application |

Ref document number: 17815307 Country of ref document: EP Kind code of ref document: A1 |

|

| NENP | Non-entry into the national phase |

Ref country code: DE |

|

| 122 | Ep: pct application non-entry in european phase |

Ref document number: 17815307 Country of ref document: EP Kind code of ref document: A1 |