WO2017170835A1 - アルミニウム合金板及びアルミニウム合金板の製造方法 - Google Patents

アルミニウム合金板及びアルミニウム合金板の製造方法 Download PDFInfo

- Publication number

- WO2017170835A1 WO2017170835A1 PCT/JP2017/013179 JP2017013179W WO2017170835A1 WO 2017170835 A1 WO2017170835 A1 WO 2017170835A1 JP 2017013179 W JP2017013179 W JP 2017013179W WO 2017170835 A1 WO2017170835 A1 WO 2017170835A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- aluminum alloy

- temperature

- height

- treatment

- temperature range

- Prior art date

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C21/00—Alloys based on aluminium

- C22C21/02—Alloys based on aluminium with silicon as the next major constituent

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C21/00—Alloys based on aluminium

- C22C21/06—Alloys based on aluminium with magnesium as the next major constituent

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C21/00—Alloys based on aluminium

- C22C21/12—Alloys based on aluminium with copper as the next major constituent

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22F—CHANGING THE PHYSICAL STRUCTURE OF NON-FERROUS METALS AND NON-FERROUS ALLOYS

- C22F1/00—Changing the physical structure of non-ferrous metals or alloys by heat treatment or by hot or cold working

- C22F1/04—Changing the physical structure of non-ferrous metals or alloys by heat treatment or by hot or cold working of aluminium or alloys based thereon

- C22F1/05—Changing the physical structure of non-ferrous metals or alloys by heat treatment or by hot or cold working of aluminium or alloys based thereon of alloys of the Al-Si-Mg type, i.e. containing silicon and magnesium in approximately equal proportions

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22F—CHANGING THE PHYSICAL STRUCTURE OF NON-FERROUS METALS AND NON-FERROUS ALLOYS

- C22F1/00—Changing the physical structure of non-ferrous metals or alloys by heat treatment or by hot or cold working

Abstract

MgとSiとの合計含有量が1.2%超である特定の組成のAl-Mg-Si系アルミニウム合金板の示差走査熱分析曲線において、150~230℃の温度範囲内に高さAが3~10μW/mgである吸熱ピークと、230℃以上、330℃未満の温度範囲内に高さBが20~50μW/mgである発熱ピークとの比(B/A)が特定の範囲とする。

Description

本発明は、通常の圧延によって製造される6000系アルミニウム合金板であって、成形性および焼付塗装硬化性に優れた6000系アルミニウム合金板に関するものである。

近年、地球環境などへの配慮から、自動車車体の軽量化の社会的要求はますます高まってきている。かかる要求に答えるべく、自動車車体のうち、大型ボディパネル(アウタパネル、インナパネル)に、それまでの鋼板等の鉄鋼材料に代えて、アルミニウム合金材料を適用することが行われている。

前記大型ボディパネルの内、フード、フェンダー、ドア、ルーフ、トランクリッドなどのパネル構造体の、アウタパネル(外板)やインナパネル(内板)等のパネルには、薄肉でかつ高強度アルミニウム合金板として、Al-Mg-Si系のAA乃至JIS6000系(以下、単に6000系とも言う)アルミニウム合金板が使用されている。

この6000系(Al-Mg-Si系)アルミニウム合金板は、Si、Mgを必須として含み、特に過剰Si型の6000系アルミニウム合金は、人工時効処理時の優れた時効硬化能を有している。このため、プレス成形や曲げ加工時には低耐力化により成形性を確保するとともに、成形後のパネルの塗装焼付処理などの、比較的低温の人工時効処理であっても、耐力が向上し、パネルとしての必要な強度を確保できる焼付け塗装硬化性(以下、ベークハード性=BH性、焼付硬化性とも言う)がある。

一方、自動車のアウタパネルなどは、周知の通り、アルミニウム合金板に対し、プレス成形における張出成形時や曲げ成形などの成形加工が複合して行われて製作される。例えば、フードやドアなどの大型のアウタパネルでは、張出などのプレス成形によって、アウタパネルとしての成形品形状となされ、次いで、このアウタパネル周縁部のフラットヘムなどのヘム(ヘミング)加工によって、インナパネルとの接合が行われ、パネル構造体とされる。

前記自動車などのアウタパネルなどでは、軽量化のために、より薄肉化される傾向にあり、薄肉化した上で、耐デント性に優れるような、高強度化が求められる。したがって、プレス成形時には、アルミニウム合金板をより低耐力化させて、成形性を確保し、成形後のパネルの塗装焼付処理などの比較的低温の人工時効処理時の加熱により時効硬化して耐力が向上し、薄肉化した上でも必要な強度を確保できる人工時効硬化能(焼付け塗装硬化性)が、より必要とされる。

従来から、このような自動車部材の素材としての6000系アルミニウム合金板の焼付け塗装硬化性に対し、Mg-Si系クラスタを制御することが、種々提案されている。そして、最近では、これらMg-Si系クラスタを、6000系アルミニウム合金板の示差走査熱分析曲線(以下、DSCとも言う)の吸熱ピークや発熱ピークにて測定した上で制御する技術が提案されている(特許文献1~5参照)。

例えば、特許文献1では、6000系アルミニウム合金板の示差走査熱分析曲線において、100~200℃の温度範囲における発熱ピーク高さW1が50μW以上であり、かつ、200~300℃の温度範囲における発熱ピーク高さW2と、前記発熱ピーク高さW1との比、W2/W1 が20以下であることを規定している。

特許文献2では、6000系アルミニウム合金板の示差走査熱分析曲線において、示差走査熱分析曲線において、230~270℃の温度範囲における発熱ピーク高さをA、280~320℃の温度範囲における発熱ピーク高さをB、330~370℃の温度範囲における発熱ピーク高さをCとした際に、前記発熱ピーク高さBが20μW/mg以上であるとともに、前記発熱ピーク高さBに対する前記発熱ピーク高さA、Cの各比である、A/Bを0.45以下、C/Bを0.6以下と各々規定している。

特許文献3では、6000系アルミニウム合金板だが、MgとSiとの合計量が1.2%以下である板の示差走査熱分析曲線において、230~330℃の温度範囲内に、発熱ピークが1つだけか、または、互いのピーク間の温度差が50℃以下の発熱ピークが2つだけ存在し、前記1つだけの発熱ピークの高さか、または、前記2つだけの発熱ピークのうちのピーク高さが大きい方の発熱ピークの高さが20~50μW/mgの範囲であることを規定している。

特許文献4では、6000系アルミニウム合金板だが、Sn添加を必須とする板の示差走査熱分析曲線において、Mg-Siクラスタの溶解に相当する吸熱ピークとして、150~230℃の温度範囲の吸熱ピークのピーク高さが8μW/mg以下(但し、0μW/mgを含む)である一方で、Mg-Siクラスタの生成に相当する発熱ピークとして、240~255℃の温度範囲の発熱ピークのピーク高さが20μW/mg以上であることを規定している。

特許文献5では、アルミニウム合金材の溶体化および焼き入れ処理を含む調質処理後の示差走査熱分析曲線において、Si/空孔クラスタ(GPI)の溶解に相当する150~250℃の温度範囲におけるマイナスの吸熱ピーク高さを1000μW以下とし、Mg/Siクラスタ(GPII)の析出に相当する250~300℃の温度範囲におけるプラスの発熱ピーク高さを2000μW以下として、室温時効抑制と低温時効硬化能に優れさせることが記載されている。

しかし、これら従来の、DSCの吸熱ピークや発熱ピークの制御技術は、前記自動車部材の低温化短時間化する焼付け塗装硬化処理に対応して、高いBH性を得ようとするものであり、その加熱温度は高くても175℃、低い例では150℃の焼付け塗装硬化処理としている。言い換えると、180℃以上などの高温での焼付け塗装硬化処理でのBH性は意図していない。

このため、このような高温での焼付け塗装硬化処理において、長時間の室温時効後のAl-Mg-Si系アルミニウム合金板に、良好な成形性と高いBH性とを兼備させるには、未だ改善の余地があった。

また、良好な成形性と前記高温での焼付け塗装硬化処理における高いBH性とを兼備させた上で、更に、前記低温での焼付け塗装硬化処理においても高いBH性を得ることも、未だ改善の余地があった。

すなわち、互いに相矛盾すると言える、伸び、高温BH性、低温BH性をともに兼備させる技術課題には、未だ改善の余地があった。

このため、このような高温での焼付け塗装硬化処理において、長時間の室温時効後のAl-Mg-Si系アルミニウム合金板に、良好な成形性と高いBH性とを兼備させるには、未だ改善の余地があった。

また、良好な成形性と前記高温での焼付け塗装硬化処理における高いBH性とを兼備させた上で、更に、前記低温での焼付け塗装硬化処理においても高いBH性を得ることも、未だ改善の余地があった。

すなわち、互いに相矛盾すると言える、伸び、高温BH性、低温BH性をともに兼備させる技術課題には、未だ改善の余地があった。

このような状況に鑑み、本発明の目的は、長時間の室温時効後であっても、良好な成形性と、前記高温での焼付け塗装硬化処理は勿論、前記従来の低温での焼付け塗装硬化処理においても高いBH性とを兼備できる、6000系アルミニウム合金板およびその製造方法を提供することである。

この目的を達成するために、本発明の成形性と焼付け塗装硬化性に優れたアルミニウム合金板の要旨は、質量%で、Mg:0.3~1.5%、Si:0.6~1.5%を各々含有するとともに、前記Mg含有量とSi含有量との合計が1.2%超であり、残部がAl及び不可避的不純物からなるアルミニウム合金板であって、この板の示差走査熱分析曲線において、150~230℃の温度範囲内に高さAが3~10μW/mgである吸熱ピークが存在するとともに、230℃以上、330℃未満の温度範囲内に高さBが20~50μW/mgである発熱ピークが存在し、かつ前記発熱ピークの中の最大ピーク高さBと、前記吸熱ピークの中の最大ピーク高さAとの比B/Aが3.5超、15.0未満であることとする。

また、前記目的を達成するために、本発明の成形性と焼付け塗装硬化性に優れたアルミニウム合金板の製造方法の要旨は、質量%で、Mg:0.3~1.5%、Si:0.6~1.5%を各々含有するとともに、前記Mg含有量とSi含有量との合計が1.2%超であり、残部がAl及び不可避的不純物からなるアルミニウム合金冷延板を、溶体化および焼入れ処理後1時間以内に、30℃~60℃の温度域で5時間以上、500時間以下保持する、低温長時間の予備時効処理を施し、この板の人工時効処理される前の示差走査熱分析曲線において、150~230℃の温度範囲内に高さAが3~10μW/mgである吸熱ピークを存在させるとともに、230℃以上、330℃未満の温度範囲内に高さBが20~50μW/mgである発熱ピークを存在させ、かつ前記発熱ピーク高さBと前記吸熱ピーク高さAとの比B/Aを3.5超、15.0未満としたことである。

本発明者らは、長時間の室温時効後であっても、良好な成形性と、前記高温での焼付け塗装硬化処理は勿論、前記従来の低温での焼付け塗装硬化処理においても高いBH性とを兼備するためのクラスタにつき検討した。

この結果、長時間の室温時効後であっても高い伸びを得るためには、150~230℃の温度範囲内での示唆熱曲線の吸熱ピークに相当するクラスタが一定以上必要であることを知見した。

また、焼付け塗装硬化処理における焼付け処理温度が、高温から低温まで大きく異なったとしても、いずれの焼付け処理温度でも高いBH量を得るためには、示唆熱曲線の吸熱ピークに相当するクラスタを少なくする、または230℃~330℃の温度範囲の発熱ピークに相当するクラスタを多くすることを知見した。

すなわち、150~230℃の温度範囲内での示唆熱曲線の吸熱ピークと230℃~330℃の温度範囲の発熱ピークを精緻に制御することにより、長時間の室温時効後であっても、高い伸びを得るとともに、焼付け処理温度が、高温から低温まで大きく異なったとしても、いずれの焼付け処理温度でも高いBH性が得られることを知見した。

また、焼付塗装硬化条件(人工時効処理条件)の特に温度によって、高いBH性を得るための、示差熱曲線が異なることを知見し、175℃以下の比較的低い焼付塗装温度では、180℃以上の比較的高温の焼付塗装温度と比較して、より精緻に示差熱曲線を制御する必要があることも知見した。

この結果、長時間の室温時効後であっても高い伸びを得るためには、150~230℃の温度範囲内での示唆熱曲線の吸熱ピークに相当するクラスタが一定以上必要であることを知見した。

また、焼付け塗装硬化処理における焼付け処理温度が、高温から低温まで大きく異なったとしても、いずれの焼付け処理温度でも高いBH量を得るためには、示唆熱曲線の吸熱ピークに相当するクラスタを少なくする、または230℃~330℃の温度範囲の発熱ピークに相当するクラスタを多くすることを知見した。

すなわち、150~230℃の温度範囲内での示唆熱曲線の吸熱ピークと230℃~330℃の温度範囲の発熱ピークを精緻に制御することにより、長時間の室温時効後であっても、高い伸びを得るとともに、焼付け処理温度が、高温から低温まで大きく異なったとしても、いずれの焼付け処理温度でも高いBH性が得られることを知見した。

また、焼付塗装硬化条件(人工時効処理条件)の特に温度によって、高いBH性を得るための、示差熱曲線が異なることを知見し、175℃以下の比較的低い焼付塗装温度では、180℃以上の比較的高温の焼付塗装温度と比較して、より精緻に示差熱曲線を制御する必要があることも知見した。

これらの知見を土台に、本発明は、より精緻に示差熱曲線を制御する組織制御を行って、自動車部材の素材としての6000系アルミニウム合金板に、互いに相矛盾すると言える、伸び、高温BH性、低温BH性をともに兼備させたものである。

本発明で言うアルミニウム合金板(成形素材板)とは、熱間圧延板や冷間圧延板などの圧延板で、この圧延板に溶体化処理および焼入れ処理などの調質(T4)が施された板であって、使用される自動車部材に成形される前であって、塗装焼付硬化処理などの人工時効処理(人工時効硬化処理)される前の、素材アルミニウム合金板を言う。以下の記載ではアルミニウムをアルミやAlとも言う。

以下に、本発明の実施の形態につき、要件ごとに具体的に説明する。

アルミニウム合金組成:

先ず、本発明アルミニウム合金板の化学成分組成について、各元素の限定理由を含めて、以下に説明する。なお、各元素の含有量の%表示は全て質量%の意味である。

先ず、本発明アルミニウム合金板の化学成分組成について、各元素の限定理由を含めて、以下に説明する。なお、各元素の含有量の%表示は全て質量%の意味である。

本発明アルミニウム合金板の化学成分組成は、前記自動車大型ボディパネルなどの自動車部材の素材として、要求される成形性や焼付塗装硬化性を、6000系アルミニウム合金の組成から満たすために決定される。

この観点から、本発明アルミニウム合金板の化学成分組成は、質量%で、Mg:0.3~1.5%、Si:0.6~1.5%を各々含有するとともに、前記Mg含有量とSi含有量との合計が1.2%超であり、残部がAl及び不可避的不純物からなるものとする。

この観点から、本発明アルミニウム合金板の化学成分組成は、質量%で、Mg:0.3~1.5%、Si:0.6~1.5%を各々含有するとともに、前記Mg含有量とSi含有量との合計が1.2%超であり、残部がAl及び不可避的不純物からなるものとする。

この組成に、更に、Cu:0.02~0.8%、Fe:0.05~0.5%、Mn:0.05~0.3%、Zr:0.04~0.1%、Cr:0.04~0.3%、V:0.02~0.1%、Ag:0.01~0.1%、Zn:0.01~0.3%のうちの一種または二種以上を含んでも良い。

Si:0.6~1.5%

SiはMgとともに、固溶強化と、焼付け塗装処理などの人工時効処理時に、強度向上に寄与するMg-Si系析出物などの時効析出物を形成して、時効硬化能を発揮し、必要な強度(耐力)を得るための必須の元素である。

Si含有量が少なすぎると、焼付け塗装処理前(人工時効熱処理前)の固溶Si量が減少し、Mg-Si系析出物の生成量が不足するため、BH性が著しく低下し、強度が不足する。一方、Si含有量が多すぎると、粗大な晶出物および析出物が形成されて、延性が低下し、素材板圧延の際の割れの原因となる。したがって、Siの含有量は0.6~1.5%の範囲、好ましくは、0.7~1.5%の範囲とする。

SiはMgとともに、固溶強化と、焼付け塗装処理などの人工時効処理時に、強度向上に寄与するMg-Si系析出物などの時効析出物を形成して、時効硬化能を発揮し、必要な強度(耐力)を得るための必須の元素である。

Si含有量が少なすぎると、焼付け塗装処理前(人工時効熱処理前)の固溶Si量が減少し、Mg-Si系析出物の生成量が不足するため、BH性が著しく低下し、強度が不足する。一方、Si含有量が多すぎると、粗大な晶出物および析出物が形成されて、延性が低下し、素材板圧延の際の割れの原因となる。したがって、Siの含有量は0.6~1.5%の範囲、好ましくは、0.7~1.5%の範囲とする。

Mg:0.3~1.5%

MgもSiとともに、固溶強化と、焼付け塗装処理などの人工時効熱処理時に、強度向上に寄与するMg-Si系析出物などの時効析出物を形成して、時効硬化能を発揮し、必要な強度を得るための必須の元素である。Mg含有量が少なすぎると、焼付け塗装処理前の固溶Mg量が減少し、Mg-Si系析出物の生成量が不足するため、BH性が著しく低下し、強度が不足する。一方、Mg含有量が多すぎると、冷間圧延時にせん断帯が形成されやすくなり、素材板圧延時の割れの原因となる。したがって、Mgの含有量は0.3~1.5%の範囲、好ましくは0.4~0.8%の範囲とする。

MgもSiとともに、固溶強化と、焼付け塗装処理などの人工時効熱処理時に、強度向上に寄与するMg-Si系析出物などの時効析出物を形成して、時効硬化能を発揮し、必要な強度を得るための必須の元素である。Mg含有量が少なすぎると、焼付け塗装処理前の固溶Mg量が減少し、Mg-Si系析出物の生成量が不足するため、BH性が著しく低下し、強度が不足する。一方、Mg含有量が多すぎると、冷間圧延時にせん断帯が形成されやすくなり、素材板圧延時の割れの原因となる。したがって、Mgの含有量は0.3~1.5%の範囲、好ましくは0.4~0.8%の範囲とする。

また、パネルへの成形後の塗装焼き付け処理での優れた人工時効硬化能を発揮させるために、Mg含有量とSi含有量との合計は1.2%超とする。この合計が、前記特許文献3のように、1.2%以下では、例え板の製造条件が後述する好ましい範囲であったとしても、本発明で規定する吸熱ピークや発熱ピークを生成できず、人工時効硬化能が不足して、必要な強度が得られなくなる。ただ、Mg含有量とSi含有量との合計の上限は、板を、熱延割れを生じずに、製造できる限度によって決まり、好ましくは2.5%とする。

Cu、Fe、Mn、Zr、Cr、V、Ag、Znのうちの一種または二種以上

これらの元素は、共通して板を高強度化させる効果があるので、本発明では同効元素と見なせ、必要により選択的に含有させるが、その具体的な機構には、共通する部分も、異なる部分も勿論ある。

これらの元素は、共通して板を高強度化させる効果があるので、本発明では同効元素と見なせ、必要により選択的に含有させるが、その具体的な機構には、共通する部分も、異なる部分も勿論ある。

Cuは固溶強化により強度を向上させることができる。Cuの含有量が少なすぎると、その効果が小さく、多すぎてもその効果は飽和し、却って耐食性などを劣化させる。

Feは晶出物を生成して、再結晶粒の核となり、結晶粒の粗大化を阻止し、強度を向上させる役割を果たす。含有量が少なすぎると、その効果が小さく、多すぎると、粗大な化合物を形成し、破壊の起点となり、強度や成形性が低下する。

Mn、Zr、Cr、Vは、鋳塊及び最終板製品の結晶粒を微細化して強度向上に寄与する。また、これらの元素は分散粒子として存在して、結晶粒微細化に寄与して、成形性も向上させる。各々の含有量が少なすぎると、これらの結晶粒微細化による、強度や成形性の向上効果が不足する。一方、これらの元素が多すぎると、粗大な化合物を形成し、延性を劣化させる。

Agは、自動車部材への成形加工後の人工時効熱処理によって強度向上に寄与する時効析出物を緊密微細に析出させ、高強度化を促進する効果がある。含有量が少なすぎると強度向上効果が小さく、多すぎると、圧延性及び溶接性などの諸特性を却って低下させ、また、強度向上効果も飽和し、高価となる。

Znは人工時効硬化能(BH性)を向上させるのに有用で、焼付け塗装処理で、板組織の結晶粒内へのGPゾーンなどの化合物相の析出を促進させて高強度化する効果がある。

したがって、これらCu、Fe、Mn、Zr、Cr、V、Ag、Znは、含有させる場合には、前記した通り、Cu:0.02~0.8%、Fe:0.05~0.5%、Mn:0.05~0.3%、Zr:0.04~0.1%、Cr:0.04~0.3%、V:0.02~0.1%、Ag:0.01~0.1%、Zn:0.01~0.3%の範囲で、一種または二種以上を含有させる。

その他の元素:

これら記載した以外の、Ti、Bなどのその他の元素は不可避的な不純物である。Tiは、Bとともに、粗大な化合物を形成して機械的特性を劣化させる。ただ、微量の含有によって、アルミニウム合金鋳塊の結晶粒を微細化する効果もあるので、6000系合金としてJIS規格などで規定する範囲での各々の含有を許容する。この許容量の例として、Tiは0.1%以下、好ましくは0.05%以下とする。また、Bは0.03%以下とする。ちなみに、本発明では、前記特許文献4で必須としているSnは添加しない。Snを添加した場合には、後述する好ましい板の製造条件とした場合に、却ってMg-Siクラスタを減少させ、本発明で規定する吸熱ピークや発熱ピークを生成できず、人工時効硬化能が不足して、必要な強度が得られなくなる可能性がある。

これら記載した以外の、Ti、Bなどのその他の元素は不可避的な不純物である。Tiは、Bとともに、粗大な化合物を形成して機械的特性を劣化させる。ただ、微量の含有によって、アルミニウム合金鋳塊の結晶粒を微細化する効果もあるので、6000系合金としてJIS規格などで規定する範囲での各々の含有を許容する。この許容量の例として、Tiは0.1%以下、好ましくは0.05%以下とする。また、Bは0.03%以下とする。ちなみに、本発明では、前記特許文献4で必須としているSnは添加しない。Snを添加した場合には、後述する好ましい板の製造条件とした場合に、却ってMg-Siクラスタを減少させ、本発明で規定する吸熱ピークや発熱ピークを生成できず、人工時効硬化能が不足して、必要な強度が得られなくなる可能性がある。

(素材板組織)

以上の合金組成を前提に、本発明では、アルミニウム合金板の組織を、この板を素材とする部材における人工時効析出物の存在状態を予め示す指標として、示差走査熱分析で得られたDSC(示差走査熱分析曲線:DSCプロファイル)により規定する。

すなわち、本発明は、長時間の室温時効後であっても、良好な成形性と、主たる対象とする比較的高温の焼付け塗装硬化処理での高いBH性は勿論、比較的低温での焼付け塗装硬化処理においても高いBH性とを兼備するために、示差走査熱分析で得られたDSC(示差走査熱分析曲線:DSCプロファイル)により規定する。

以上の合金組成を前提に、本発明では、アルミニウム合金板の組織を、この板を素材とする部材における人工時効析出物の存在状態を予め示す指標として、示差走査熱分析で得られたDSC(示差走査熱分析曲線:DSCプロファイル)により規定する。

すなわち、本発明は、長時間の室温時効後であっても、良好な成形性と、主たる対象とする比較的高温の焼付け塗装硬化処理での高いBH性は勿論、比較的低温での焼付け塗装硬化処理においても高いBH性とを兼備するために、示差走査熱分析で得られたDSC(示差走査熱分析曲線:DSCプロファイル)により規定する。

比較的低温の焼付塗装条件では、150~230℃の温度範囲内での吸熱ピークが存在した場合には、高いBH量が得られにくいが、本発明が主たる対象とする比較的高温の焼付塗装条件では、前記吸熱ピークがある程度存在しても、高いBH量が得られる。これは、従来の比較的低温の焼付塗装条件では、焼付塗装処理中に、前記吸熱ピークに相当するクラスタが溶解しても、その後の強化相が新たに生成しにくいため、高いBH性が得られないものと推考される。

これに対して、本発明が主たる対象とする比較的高温の焼付塗装条件では、前記吸熱ピークに相当するクラスタが極短時間で溶解して、その後強化相が新たに生成しやすいため、前記吸熱ピークが予め存在しても、高いBH性が得られると推考される。このため、本発明が対象とする比較的高温の焼付塗装硬化条件においては、前記吸熱ピークを高くすることができ、この吸熱ピークに相当するクラスタの存在によって、加工硬化性を高めることができる。したがって、BH性を高める、230℃以上、330℃未満の温度範囲内の発熱ピークも併せて存在させれば、高い加工硬化性(成形性)とBH性との両立が可能である。

この比較的高温の焼付塗装硬化処理条件とは、例えば、加熱温度180~230℃、加熱保持時間10~30分の条件で焼付け塗装硬化処理されることを言い、従来の比較的低温短時間の焼付け塗装硬化処理の加熱温度の、高くても175℃とは、特に加熱温度において区別される。

この比較的高温の焼付塗装硬化処理条件とは、例えば、加熱温度180~230℃、加熱保持時間10~30分の条件で焼付け塗装硬化処理されることを言い、従来の比較的低温短時間の焼付け塗装硬化処理の加熱温度の、高くても175℃とは、特に加熱温度において区別される。

この発熱ピークと吸熱ピークを併せて存在させる場合、各々のピーク高さとともに、互いのピーク高さのバランスも重要となる。例えば、発熱ピーク/吸熱ピークの比が小さすぎる場合は、吸熱ピークに相当するクラスタの存在が大きすぎて、BH性が低くなりすぎるか、発熱ピークが低すぎて強化相となるクラスタが多すぎ、伸びが低下してしまう。一方、発熱ピーク/吸熱ピークが大き過ぎる場合には、吸熱ピークに相当するクラスタの存在が小さすぎて、加工硬化性に劣るか、発熱ピークが高すぎて強化相となるクラスタが少なすぎ、BH性が低くなりすぎる。

このような知見に基づき、本発明では、高い伸びと比較的高温のBH性との両立のために、アルミニウム合金板の人工時効処理される前のDSCにおいて、150~230℃の温度範囲内に高さAが3~10μW/mgである吸熱ピークが存在するとともに、230℃以上、330℃未満の温度範囲内に高さBが20~50μW/mgである発熱ピークが存在し、かつ、前記発熱ピーク高さBと前記吸熱ピーク高さAの比B/Aが3.5超、15.0未満であることとする。

また、前記比較的高温の場合だけでなく、比較的低温のBH性においても、高い伸びと両立させるために、アルミニウム合金板の人工時効処理される前のDSCにおいて、150~230℃の温度範囲内に高さAが、好ましくは3~8μW/mgである吸熱ピークを存在させるとともに、230℃以上、330℃未満の温度範囲内に高さBが、好ましくは20~40μW/mgである発熱ピークを存在させ、かつ、前記発熱ピーク高さBと前記吸熱ピーク高さAの比B/Aが3.5超、15.0未満であることとする。更に、より好ましくは、前記吸熱ピークの高さAが3~7μW/mgであり、前記発熱ピークの高さBが20~35μW/mgであることとする。

また、前記比較的高温の場合だけでなく、比較的低温のBH性においても、高い伸びと両立させるために、アルミニウム合金板の人工時効処理される前のDSCにおいて、150~230℃の温度範囲内に高さAが、好ましくは3~8μW/mgである吸熱ピークを存在させるとともに、230℃以上、330℃未満の温度範囲内に高さBが、好ましくは20~40μW/mgである発熱ピークを存在させ、かつ、前記発熱ピーク高さBと前記吸熱ピーク高さAの比B/Aが3.5超、15.0未満であることとする。更に、より好ましくは、前記吸熱ピークの高さAが3~7μW/mgであり、前記発熱ピークの高さBが20~35μW/mgであることとする。

前記吸熱ピークについて、吸熱ピークがマイナス側に高いということは、示差熱分析中にクラスタが溶解していることを意味しており、言い換えれば、吸熱ピークに相当するクラスタが多いことを意味する。そのマイナス側のピークの高さAが3μW/mg未満と低ければ、加工硬化性が低くなり、成形性が低下する。一方で、そのマイナス側のピークの高さAが10μW/mgを超えて高くなりすぎると、比較的高温のBH性が低下し、7μW/mgを超えて高くなりすぎると、比較的低温のBH性が低下してしまう。

前記発熱ピークについて、発熱ピークが高いということは、示差熱分析中に強化相または強化相の核となるクラスタが多く生成していることを意味しており、言い換えると、強化相または強化相の核となるクラスタが少ないことを意味する。そのプラス側のピークの高さBが50μW/mgを越えて高すぎると、強化相または強化相の核となるクラスタが少なすぎ、比較的高温での焼付塗装硬化のBH性が低くなり、40μW/mgを越えて高すぎると、比較的低温での焼付塗装硬化のBH性が低くなってしまう。一方で、そのプラス側のピークの高さBが20μW/mgを未満と低すぎると、強化相または強化相の核となるクラスタが多すぎて、伸びが低下してしまう。ちなみに、これらの傾向は、板の合金組成が本発明範囲を満たすことが前提である。

このように、素材板の段階でDSCにて規定した組織は、この素材板から製造された、前記自動車パネルなどの部材の、人工時効処理時(BH時)の析出相の発生挙動に非常に良く相関している。この結果、前記部材をわざわざ製造せずとも、この素材板の段階で上記DSCを制御してやれば、この素材板の成形性とBH性とを評価することができる。言い換えると、この素材板の段階で前記DSCにて規定される組織は、この素材板を成形素材とした部材における成形性やBH性の指標となりうる。

例えば、前記特許文献1では、150~230℃の温度範囲内に高さが3~10μW/mgである吸熱ピークが無く、反対に100~200℃の温度範囲に発熱ピークが存在している。前記特許文献2では、その図1の通り、150~230℃の温度範囲内に高さが3~10μW/mgである吸熱ピークが無い。前記特許文献3では、MgとSiの合計量が1.2%以下であり、本発明で規定する吸熱ピークや発熱ピークを生成できず、人工時効硬化能が不足して、必要な強度が得られなくなる。前記特許文献4では、その図1の通り、150~230℃の温度範囲内に高さが3~10μW/mgである吸熱ピークが無く、260℃を超え、330℃以下の温度範囲内に、高さが20μW/mgを超える発熱ピークが存在している。前記特許文献5では、その図1の通り、150~230℃の温度範囲内に高さが3~10μW/mgである吸熱ピークがあり、260℃の位置に発熱ピークが存在しているが、発熱ピーク/吸熱ピークの比が3.5未満と小さ過ぎ、吸熱ピークの割合が高すぎる。

したがって、これら従来のDSCの吸熱ピークや発熱ピークの制御技術は、本発明で規定するDSCの吸熱ピークや発熱ピークとは異なり、本発明が対象とする比較的高温の焼付塗装硬化条件においては、長時間の室温時効後の6000系アルミニウム合金板の、高い伸び(成形性)と焼付塗装硬化性との両立ができない。

(DSCで規定する組織の制御方法)

前記DSCの発熱ピークにより特定された組織の制御は、後述する通り、アルミニウム合金冷延板を、溶体化および焼入れ処理後1時間以内に、30℃~60℃の温度域で5時間以上、500時間以下保持する、低温長時間の予備時効処理を施して行う。

また、比較的低温でのBH性を高くするためには、後述する通り、前記溶体化および焼入れ処理後1時間以内に、100℃~300℃の温度域で5秒以上、300秒以下保持する、高温短時間の予備時効処理を施した上で、前記予備時効処理までを施して行う。このため、圧延板の、前記自動車部材として既に規格化されている6000系アルミニウム合金組成を大きく変更することなく、また、常法による圧延工程を大きく変更することなく、制御できる利点がある。

前記DSCの発熱ピークにより特定された組織の制御は、後述する通り、アルミニウム合金冷延板を、溶体化および焼入れ処理後1時間以内に、30℃~60℃の温度域で5時間以上、500時間以下保持する、低温長時間の予備時効処理を施して行う。

また、比較的低温でのBH性を高くするためには、後述する通り、前記溶体化および焼入れ処理後1時間以内に、100℃~300℃の温度域で5秒以上、300秒以下保持する、高温短時間の予備時効処理を施した上で、前記予備時効処理までを施して行う。このため、圧延板の、前記自動車部材として既に規格化されている6000系アルミニウム合金組成を大きく変更することなく、また、常法による圧延工程を大きく変更することなく、制御できる利点がある。

(製造方法)

本発明の6000系アルミニウム合金板は、鋳塊を均熱処理後に熱間圧延され、更に冷間圧延された冷延板であって、更に溶体化処理などの調質が施される、常法によって製造される。即ち、鋳造、均質化熱処理、熱間圧延の通常の各製造工程を経て製造され、板厚が2~10mm程度であるアルミニウム合金熱延板とされる。次いで、冷間圧延されて板厚が3mm以下の冷延板とされる。

本発明の6000系アルミニウム合金板は、鋳塊を均熱処理後に熱間圧延され、更に冷間圧延された冷延板であって、更に溶体化処理などの調質が施される、常法によって製造される。即ち、鋳造、均質化熱処理、熱間圧延の通常の各製造工程を経て製造され、板厚が2~10mm程度であるアルミニウム合金熱延板とされる。次いで、冷間圧延されて板厚が3mm以下の冷延板とされる。

(溶解、鋳造)

先ず、溶解、鋳造工程では、上記6000系成分組成範囲内に溶解調整されたアルミニウム合金溶湯を、連続鋳造法、半連続鋳造法(DC鋳造法)等の通常の溶解鋳造法を適宜選択して鋳造する。ここで、本発明の規定範囲内にクラスタを制御するために、鋳造時の平均冷却速度について、液相線温度から固相線温度までを30℃/分以上と、できるだけ大きく(速く)することが好ましい。このような、鋳造時の高温領域での温度(冷却速度)制御を行わない場合、この高温領域での冷却速度は必然的に遅くなる。すると、この高温領域での温度範囲で粗大に生成する晶出物の量が多くなって、鋳塊の板幅方向、厚さ方向での晶出物のサイズや量のばらつきも大きくなる。この結果、本発明の範囲に前記DSCを制御することができなくなる可能性が高くなる。

先ず、溶解、鋳造工程では、上記6000系成分組成範囲内に溶解調整されたアルミニウム合金溶湯を、連続鋳造法、半連続鋳造法(DC鋳造法)等の通常の溶解鋳造法を適宜選択して鋳造する。ここで、本発明の規定範囲内にクラスタを制御するために、鋳造時の平均冷却速度について、液相線温度から固相線温度までを30℃/分以上と、できるだけ大きく(速く)することが好ましい。このような、鋳造時の高温領域での温度(冷却速度)制御を行わない場合、この高温領域での冷却速度は必然的に遅くなる。すると、この高温領域での温度範囲で粗大に生成する晶出物の量が多くなって、鋳塊の板幅方向、厚さ方向での晶出物のサイズや量のばらつきも大きくなる。この結果、本発明の範囲に前記DSCを制御することができなくなる可能性が高くなる。

次いで、前記鋳造されたアルミニウム合金鋳塊に、熱間圧延に先立って、均質化熱処理を施す。この均質化熱処理(均熱処理)は、通常の目的である、組織の均質化(鋳塊組織中の結晶粒内の偏析をなくす)の他に、SiやMgを充分に固溶させるために重要である。

均質化熱処理温度は、500℃以上で、580℃以下、均質(保持)時間は1時間以上の範囲から適宜選択して、SiやMgを充分に固溶させる。この均質化温度が低いと、SiやMgの固溶量を確保できず、後述する溶体化・焼入れ処理後の予備時効処理(再加熱処理)によっても、前記したDSCの発熱ピークの規定とできなくなる。また、結晶粒内の偏析を十分に無くすことができず、これが破壊の起点として作用するために、成形性が低下する。

この均質化熱処理を行った後、熱間圧延を行うが、均質化熱処理後の熱間での粗圧延開始まで、450℃以下には、鋳塊の温度を下げずに、SiやMgの固溶量を確保することが好ましい。粗圧延開始までに、450℃以下に鋳塊の温度が下がった場合、SiやMgが析出して、前記DSCの規定とするための、SiやMgの固溶量が確保できない可能性が高くなる。

(熱間圧延)

熱間圧延は、圧延する板厚に応じて、鋳塊(スラブ)の粗圧延工程と、仕上げ圧延工程とから構成される。これら粗圧延工程や仕上げ圧延工程では、リバース式あるいはタンデム式などの圧延機が適宜用いられる。

熱間圧延は、圧延する板厚に応じて、鋳塊(スラブ)の粗圧延工程と、仕上げ圧延工程とから構成される。これら粗圧延工程や仕上げ圧延工程では、リバース式あるいはタンデム式などの圧延機が適宜用いられる。

熱間粗圧延の開始から終了までの圧延中には、400℃以下には温度を下げることなく、SiやMgの固溶量を確保することが必要である。熱間粗圧延中に、400℃以下に粗圧延板の温度が下がった場合、SiやMgが析出して、前記DSCの規定とするための、SiやMgの固溶量が確保できない、可能性が高くなる。

このような熱間粗圧延後に、終了温度を250~360℃の範囲とした熱間仕上圧延を行う。前記した均熱温度や、この仕上げ圧延の終了温度が低すぎる場合には、均熱や熱延中に、Mg、Si系の化合物が生成し、固溶Mg/Siのバランスが変化して、前記DSCの規定とすることが難しくなる。

(熱延板の焼鈍)

この熱延板の冷間圧延前の焼鈍は必要ではないが、実施しても良い。

この熱延板の冷間圧延前の焼鈍は必要ではないが、実施しても良い。

(冷間圧延)

冷間圧延では、上記熱延板を圧延して、所望の最終板厚の冷延板(コイルも含む)に製作する。但し、結晶粒をより微細化させるためには、冷間圧延率は60%以上であることが望ましく、また前記焼鈍と同様の目的で、冷間圧延パス間で中間焼鈍を行っても良い。

冷間圧延では、上記熱延板を圧延して、所望の最終板厚の冷延板(コイルも含む)に製作する。但し、結晶粒をより微細化させるためには、冷間圧延率は60%以上であることが望ましく、また前記焼鈍と同様の目的で、冷間圧延パス間で中間焼鈍を行っても良い。

(溶体化および焼入れ処理)

冷間圧延後、溶体化処理と、これに続く、室温までの焼入れ処理を行う。この溶体化焼入れ処理について、Mg、Siなどの各元素の十分な固溶量を得るためには、500℃以上、溶融温度以下の溶体化処理温度に加熱することが望ましい。

冷間圧延後、溶体化処理と、これに続く、室温までの焼入れ処理を行う。この溶体化焼入れ処理について、Mg、Siなどの各元素の十分な固溶量を得るためには、500℃以上、溶融温度以下の溶体化処理温度に加熱することが望ましい。

また、成形性を低下させる粗大な粒界化合物形成を抑制する観点から、溶体化温度から、室温の焼入れ停止温度までの平均冷却速度を20℃/s以上とすることが望ましい。溶体化処理後の室温までの焼入れ処理の平均冷却速度が小さいと、冷却中に粗大なMg2Siおよび単体Siが生成してしまい、曲げ加工性が劣化してしまう。また、溶体化後の固溶量が低下し、BH性が低下してしまう。この冷却速度を確保するために、焼入れ処理は、ファンなどの空冷、ミスト、スプレー、浸漬等の水冷手段や条件を各々選択して用いる。

(予備時効処理:再加熱処理)

このような溶体化処理後に焼入れ処理して室温まで冷却した後、1時間以内に冷延板を予備時効処理(再加熱処理)することが好ましい。この予備時効処理は、前記DSCのピークにより特定された組織の制御のために、常法よりも、低温、長時間として、30℃~60℃の温度域で5時間以上、500時間以下保持する、低温長時間の予備時効処理を施して行うことが好ましい。これによって、MgとSiのバランスが良いMg-Siクラスタが形成され、前記DSCのピークにより特定された組織となる。したがって、低温長時間の予備時効処理によって、高い伸びと比較的高温でのBH性が兼備できる。

このような溶体化処理後に焼入れ処理して室温まで冷却した後、1時間以内に冷延板を予備時効処理(再加熱処理)することが好ましい。この予備時効処理は、前記DSCのピークにより特定された組織の制御のために、常法よりも、低温、長時間として、30℃~60℃の温度域で5時間以上、500時間以下保持する、低温長時間の予備時効処理を施して行うことが好ましい。これによって、MgとSiのバランスが良いMg-Siクラスタが形成され、前記DSCのピークにより特定された組織となる。したがって、低温長時間の予備時効処理によって、高い伸びと比較的高温でのBH性が兼備できる。

室温までの焼入れ処理終了後、予備時効処理開始(加熱開始)までの室温保持時間が長すぎると、室温時効により、吸熱ピークに対応するクラスタが多く生成しすぎてしまい、BH性が低くなりやすい。したがって、この室温保持時間は短いほど良く、溶体化および焼入れ処理と再加熱処理とが、時間差が殆ど無いように連続していても良く、下限の時間は特に設定しない。

また、前記予備時効温度が30℃未満か、または保持時間が5時間未満であると、この予備時効処理をしない場合と同様となって、吸熱ピークに対応するクラスタが多く生成しすぎてしまい、BH性が低くなりやすい。一方、前記予備時効条件が60℃を超える、または、500時間を超えては、発熱ピークに相当する強化相および強化相の核となるクラスタの生成量が多すぎてしまい、焼付け塗装前のプレス成形時の強度が高くなりすぎ、成形性が劣化しやすい。

ここで、更に比較的低温でのBH性を高くするためには、前記溶体化および焼入れ処理後1時間以内に、先ず、100℃~300℃の温度域で5秒以上、300秒以下保持する、高温短時間の予備時効処理までを施した上で、直ちに前記低温長時間の予備時効処理を施して行うことが好ましい。これによって、前記低温長時間の予備時効処理によるDSCの制御を確実なものとでき、DSCにおける150~230℃の温度範囲内の吸熱ピーク高さAを、好ましい3~8μW/mgの範囲、より好ましい3~7μW/mgの範囲と制御できる。また、同じくDSCにおける230℃以上、330℃未満の温度範囲内の発熱ピークの高さBを、好ましい20~40μW/mgの範囲、より好ましい20~35μW/mgの範囲と制御できる。この高温短時間の予備時効処理を行わないか、行っても前記条件を外れた場合には、合金組成や製造履歴によっては、前記DSCのピークにより特定された組織とならない、あるいは比較的低温でのBH性が低くなる可能性が生じる。

このように、前記DSCのピークにより特定された組織とされて製造された本発明のアルミニウム合金板は、素材として、自動車などの大型ボディパネルなどにプレス成形された上で、塗装された後に焼付け塗装硬化処理(人工時効処理)されて高強度化される。この焼付け塗装硬化処理は、前記した通り、本発明の効果達成のためには、高温の方が好ましく、加熱温度180~230℃、加熱保持時間10~30分の条件が例示される。この焼付け塗装硬化処理条件から外れて、加熱温度が低すぎるなどすると、示差熱曲線で示す組織を前記した通り、より精緻に制御する必要がある。

次に本発明の実施例を説明する。本発明のDSCで規定する組織が異なる6000系アルミニウム合金板を、組成や製造条件を変えて作り分けて製造した。そして、板製造後室温に100日間保持後の、As耐力(焼付け塗装硬化処理前の耐力)やAB耐力(焼付け塗装硬化処理後の耐力)、破断伸び、BH性(塗装焼付け硬化性)を各々測定、評価した。これらの結果を表1、2に示す。

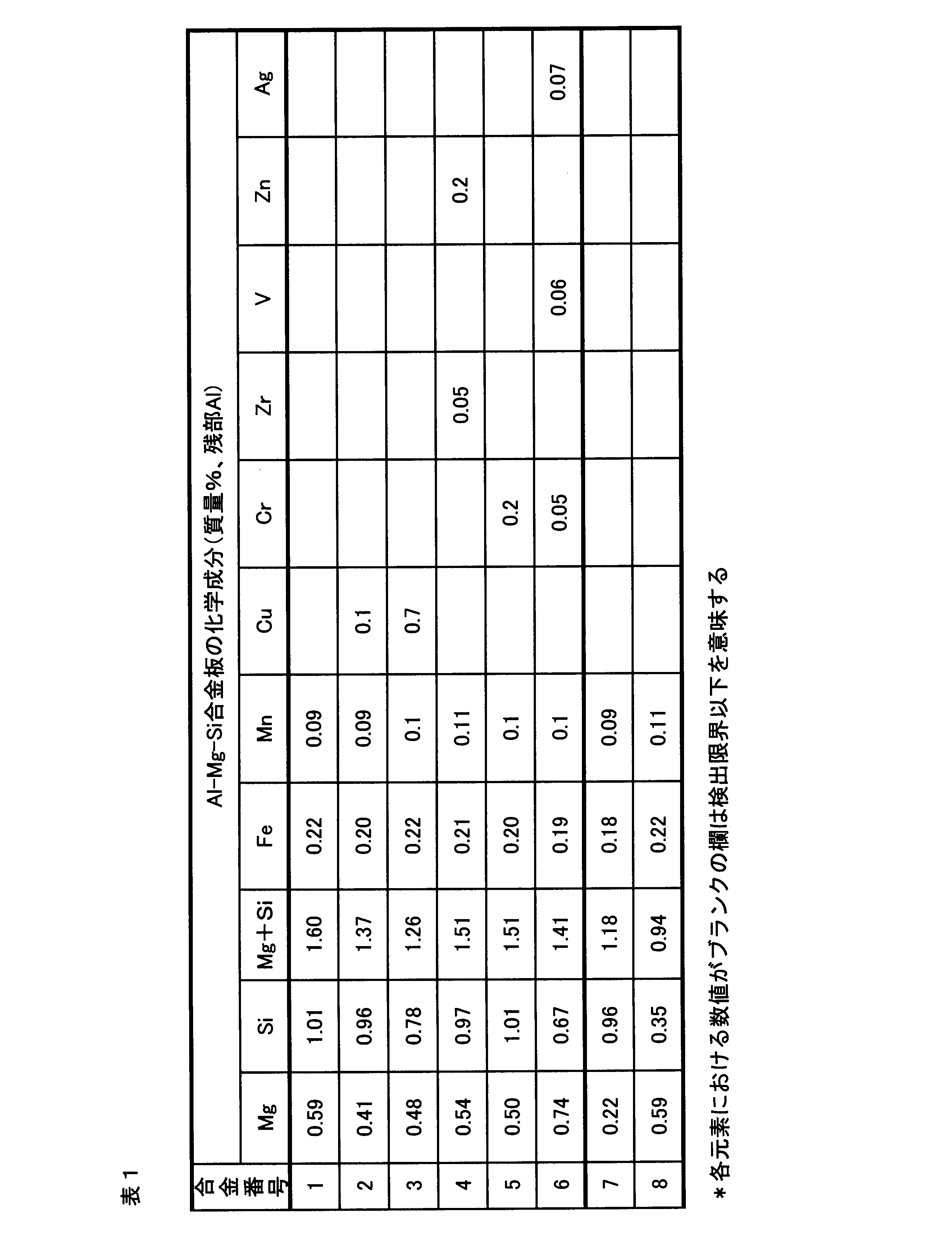

具体的な前記作り分け方は、表1に示す組成の6000系アルミニウム合金板を、表2に示すように、溶体化および焼入れ処理後の、予備時効処理条件を種々変えて行った。ここで、表1中の各元素の含有量の表示において、各元素における数値をブランクとしている表示は、その含有量が検出限界以下であることを示す。

(アルミニウム合金板の製造条件)

アルミニウム合金板の具体的な製造条件は、前記予備時効処理条件を除き、各例とも以下の通り共通(同じ)とした。表1に示す各組成のアルミニウム合金鋳塊を、DC鋳造法により共通して溶製した。この際、各例とも共通して、鋳造時の平均冷却速度について、液相線温度から固相線温度までを50℃/分とした。続いて、必要により面削を施した後の鋳塊を、550℃×10時間の均熱処理をした後、その温度で熱間粗圧延を開始し、その後、終了温度を250~360℃の間とする熱間仕上圧延を行って熱間圧延板とした。この熱間圧延板を、加工率67%の冷間圧延を行い、厚さ1.0mmの冷延板とした。

アルミニウム合金板の具体的な製造条件は、前記予備時効処理条件を除き、各例とも以下の通り共通(同じ)とした。表1に示す各組成のアルミニウム合金鋳塊を、DC鋳造法により共通して溶製した。この際、各例とも共通して、鋳造時の平均冷却速度について、液相線温度から固相線温度までを50℃/分とした。続いて、必要により面削を施した後の鋳塊を、550℃×10時間の均熱処理をした後、その温度で熱間粗圧延を開始し、その後、終了温度を250~360℃の間とする熱間仕上圧延を行って熱間圧延板とした。この熱間圧延板を、加工率67%の冷間圧延を行い、厚さ1.0mmの冷延板とした。

更に、この各冷延板を、硝石炉を用いて550℃にて1分の溶体化処理を行い、その後水冷を行うことで室温まで冷却した。この冷却後1時間以内に、表2に示す温度(℃)、保持時間(hr)にて、オイルバスを用いた高温短時間の予備時効および大気炉を用いた低温長時間の予備時効を行い、予備時効処理後は空冷を行った。

これら調質処理後、100日間室温放置した後の各最終製品板から、供試板(ブランク)300mm×300mmを、製品の長手端部、幅中央部から、切り出し、各供試板の前記DSCや特性を測定、評価した。これらの結果を表2に示す。

(DSC測定)

前記供試板の板厚中央部の3箇所における組織の前記DSCを測定し、これら3箇所の平均値にて、この板のDSC(示差走査熱分析曲線)において、吸熱ピークの温度(℃)と高さ(μW/mg)、発熱ピークの温度(℃)と高さ(μW/mg)とを、各々測定した。なお、この結果を示した表2では、便宜的に150~230℃の温度範囲内の吸熱ピークを単に「吸熱ピーク」、230℃以上、330℃未満の温度範囲内の発熱ピークを「発熱ピーク」としている。

前記供試板の板厚中央部の3箇所における組織の前記DSCを測定し、これら3箇所の平均値にて、この板のDSC(示差走査熱分析曲線)において、吸熱ピークの温度(℃)と高さ(μW/mg)、発熱ピークの温度(℃)と高さ(μW/mg)とを、各々測定した。なお、この結果を示した表2では、便宜的に150~230℃の温度範囲内の吸熱ピークを単に「吸熱ピーク」、230℃以上、330℃未満の温度範囲内の発熱ピークを「発熱ピーク」としている。

これらの前記供試板の各測定箇所における示差熱分析においては、試験装置:セイコ-インスツルメンツ製TG/DTA6300、標準物質:アルミ、試料容器:アルミ、昇温条件:10℃/min、雰囲気:アルゴン(50ml/min)、試料重量:39.0~41.0mgの同一条件で各々行い、得られた示差熱分析のプロファイル(μW)を試料重量で割った(μW/mg)後に、前記示差熱分析プロファイルでの0~100℃の区間において、示差熱分析のプロファイルが水平になる領域を0の基準レベルとし、この基準レベルからの吸熱ピーク高さ及び発熱ピーク高さを測定した。

塗装焼付硬化性

前記供試板の機械的特性として、0.2%耐力(As耐力)と破断伸び(%)を引張試験により求めた。また、これらの各供試板を各々共通して、前記自動車部材へのプレス成形を模擬した2%のストレッチ後に、高温での塗装焼付硬化処理として185℃×20分、また、低温での塗装焼付硬化処理として170℃×20分の、各人工時効硬化処理を各々施した後(BH後)の、供試板の0.2%耐力(AB耐力)を引張試験により求めた。そして、これら0.2%耐力同士の差(耐力の増加量)から各供試板のBH性を評価したBH後の0.2%耐力は、高温での塗装焼付硬化処理(185℃×20分)では190MPa以上、低温での塗装焼付硬化処理(170℃×20分)では最低でも160MPa以上、好ましくは180MPa以上で合格とし、プレス成形性の評価であるに破断伸びは25%以上で合格とした。なお、プレス成形性の評価である破断伸びは、24%と25%との、わずか1%の違いが、例えば、自動車のアウタパネルの形状が先鋭化あるいは複雑化したコーナー部やキャラクターラインを、ひずみやしわがなく、美しく鮮鋭な曲面構成で成形できるかどうかに大きく影響する。

前記供試板の機械的特性として、0.2%耐力(As耐力)と破断伸び(%)を引張試験により求めた。また、これらの各供試板を各々共通して、前記自動車部材へのプレス成形を模擬した2%のストレッチ後に、高温での塗装焼付硬化処理として185℃×20分、また、低温での塗装焼付硬化処理として170℃×20分の、各人工時効硬化処理を各々施した後(BH後)の、供試板の0.2%耐力(AB耐力)を引張試験により求めた。そして、これら0.2%耐力同士の差(耐力の増加量)から各供試板のBH性を評価したBH後の0.2%耐力は、高温での塗装焼付硬化処理(185℃×20分)では190MPa以上、低温での塗装焼付硬化処理(170℃×20分)では最低でも160MPa以上、好ましくは180MPa以上で合格とし、プレス成形性の評価であるに破断伸びは25%以上で合格とした。なお、プレス成形性の評価である破断伸びは、24%と25%との、わずか1%の違いが、例えば、自動車のアウタパネルの形状が先鋭化あるいは複雑化したコーナー部やキャラクターラインを、ひずみやしわがなく、美しく鮮鋭な曲面構成で成形できるかどうかに大きく影響する。

前記引張試験は、前記各供試板から、各々JISZ2201の13号A試験片(20mm×80mmGL×板厚)を採取し、室温にて引張り試験を行った。このときの試験片の引張り方向を圧延方向の直角方向とした。引張り速度は、0.2%耐力までは5mm/分、耐力以降は20mm/分とした。機械的特性測定のN数は5とし、各々平均値で算出した。なお、前記BH後の耐力測定用の試験片には、この試験片に2%の予歪をこの引張試験機により与えた後に、前記BH処理を行った。

表1、2に各々示す通り、発明例1~8は、本発明の成分組成範囲内で、かつ好ましい条件範囲で製造され、好ましい範囲で低温長時間の予備時効処理を施されている。このため、これら各発明例は、表2に示す通り、DSCが本発明で規定する通りであり、長期期間の室温時効後であっても、表2に示す通り、成形性やBH性に優れている。

具体的には、最低でも26%以上の高い破断伸びと、最低でも192MPa以上の高温(185℃×20分)のBH性と、最低でも162MPa以上の低温(170℃×20分)のBH性を有している。

更に、表2の発明例同士の比較において、高温短時間の予備時効処理を施した上で、直ちに前記低温長時間の予備時効処理を施した発明例2は、高温短時間の予備時効処理を施さず、低温長時間の予備時効処理のみを施した発明例1に比して、比較的低温でのBH性が高くなっている。同じく、高温短時間の予備時効処理を施した上で、直ちに前記低温長時間の予備時効処理を施した発明例6、7、8は、高温短時間の予備時効処理を施さず、低温長時間の予備時効処理のみを施した発明例3、4、5に比して、合金組成の違いにもよるが、比較的低温でのBH性が平均的に高くなっている。

これは、発明例2、6、7、8が、高温短時間の予備時効処理を更に付加することで、DSCにおける150~230℃の温度範囲内の吸熱ピーク高さAを、好ましい範囲(3~8μW/mg)や、より好ましい範囲(3~7μW/mg)、同じくDSCにおける230℃以上、330℃未満の温度範囲内の発熱ピークの高さBを、好ましい範囲(20~40μW/mg)や、より好ましい範囲(20~35μW/mg)に、より精緻に制御できていることによる。

具体的には、最低でも26%以上の高い破断伸びと、最低でも192MPa以上の高温(185℃×20分)のBH性と、最低でも162MPa以上の低温(170℃×20分)のBH性を有している。

更に、表2の発明例同士の比較において、高温短時間の予備時効処理を施した上で、直ちに前記低温長時間の予備時効処理を施した発明例2は、高温短時間の予備時効処理を施さず、低温長時間の予備時効処理のみを施した発明例1に比して、比較的低温でのBH性が高くなっている。同じく、高温短時間の予備時効処理を施した上で、直ちに前記低温長時間の予備時効処理を施した発明例6、7、8は、高温短時間の予備時効処理を施さず、低温長時間の予備時効処理のみを施した発明例3、4、5に比して、合金組成の違いにもよるが、比較的低温でのBH性が平均的に高くなっている。

これは、発明例2、6、7、8が、高温短時間の予備時効処理を更に付加することで、DSCにおける150~230℃の温度範囲内の吸熱ピーク高さAを、好ましい範囲(3~8μW/mg)や、より好ましい範囲(3~7μW/mg)、同じくDSCにおける230℃以上、330℃未満の温度範囲内の発熱ピークの高さBを、好ましい範囲(20~40μW/mg)や、より好ましい範囲(20~35μW/mg)に、より精緻に制御できていることによる。

これに対して、表2の比較例1~6は、発明例と同じ合金例1を用いている。しかし、これら各比較例は、表2に示す通り、予備時効処理の温度や保持時間などの製造条件が、好ましい条件を外れている。この結果、DSCが本発明で規定する範囲から外れ、同じ合金組成である発明例1に比して、長期間の室温時効後のBH性か成形性かのいずれかが劣っており、兼備できていない。具体的には、破断伸びが26%以上であっても、高温(185℃×20分)でのBH性が190MPa未満か、高温(185℃×20分)でのBH性が190MPa以上であっても、破断伸びが25%未満となって、前記した合格基準を満足していない。

このうち、比較例1は、予備時効処理していない。このため、150~230℃の温度範囲内に吸熱ピークが存在するものの、その高さAが10μW/mgを超えて高すぎ、230℃以上、330℃未満の温度範囲内の発熱ピーク高さBも50μW/mgを超えて高すぎる。

比較例2は、低温側の予備時効処理の時間が短すぎる。このため、150~230℃の温度範囲内に吸熱ピークが存在するものの、その高さAが10μW/mgを超えて高すぎ、230℃以上、330℃未満の温度範囲内の発熱ピーク高さBも50μW/mgを超えて高すぎる。

比較例3は、低温側の予備時効処理の温度が高すぎる。このため、150~230℃の温度範囲内に高さAが3~10μW/mgである吸熱ピークが存在するものの、230℃以上、330℃未満の温度範囲内の発熱ピーク高さBが20μW/mg未満と低すぎる。

比較例4は、低温側の予備時効処理の時間が長すぎる。このため、150~230℃の温度範囲内に吸熱ピークが存在するものの、その高さAが3μW/mg未満と低すぎ、230℃以上、330℃未満の温度範囲内の発熱ピーク高さBも20μW/mg未満と低すぎる。

比較例5は、高温側の予備時効処理の時間が長すぎる。このため、150~230℃の温度範囲内に吸熱ピークが存在するものの、その高さAが3μW/mg未満と低すぎ、230℃以上、330℃未満の温度範囲内の発熱ピーク高さBも20μW/mg未満と低すぎる。

比較例6は、低温側の予備時効処理の温度が高すぎる。このため、150~230℃の温度範囲内に吸熱ピークが存在するものの、その高さAが3μW/mg未満と低すぎ、230℃以上、330℃未満の温度範囲内の発熱ピーク高さBとの比B/Aが15.0を超えて大きすぎる。

比較例2は、低温側の予備時効処理の時間が短すぎる。このため、150~230℃の温度範囲内に吸熱ピークが存在するものの、その高さAが10μW/mgを超えて高すぎ、230℃以上、330℃未満の温度範囲内の発熱ピーク高さBも50μW/mgを超えて高すぎる。

比較例3は、低温側の予備時効処理の温度が高すぎる。このため、150~230℃の温度範囲内に高さAが3~10μW/mgである吸熱ピークが存在するものの、230℃以上、330℃未満の温度範囲内の発熱ピーク高さBが20μW/mg未満と低すぎる。

比較例4は、低温側の予備時効処理の時間が長すぎる。このため、150~230℃の温度範囲内に吸熱ピークが存在するものの、その高さAが3μW/mg未満と低すぎ、230℃以上、330℃未満の温度範囲内の発熱ピーク高さBも20μW/mg未満と低すぎる。

比較例5は、高温側の予備時効処理の時間が長すぎる。このため、150~230℃の温度範囲内に吸熱ピークが存在するものの、その高さAが3μW/mg未満と低すぎ、230℃以上、330℃未満の温度範囲内の発熱ピーク高さBも20μW/mg未満と低すぎる。

比較例6は、低温側の予備時効処理の温度が高すぎる。このため、150~230℃の温度範囲内に吸熱ピークが存在するものの、その高さAが3μW/mg未満と低すぎ、230℃以上、330℃未満の温度範囲内の発熱ピーク高さBとの比B/Aが15.0を超えて大きすぎる。

表2の比較例7、8は、前記予備時効処理条件を含めて好ましい範囲で製造しているものの、表1の合金番号7、8を各々用いており、合金組成が各々本発明範囲を外れている。このため、これら比較例は、表2に示す通り、この結果、DSCなどが本発明で規定する範囲から外れ、発明例に比して、長期間の室温時効後のBH性か成形性かのいずれかが劣っており、兼備できていない。具体的には、破断伸びが25%以上であっても、高温(185℃×20分)でのBH性が138~146MPa程度、および低温(170℃×20分)でのBH性が133~139MPa程度しかない。

比較例7は、表1の合金7であり、Mgが少なすぎ、MgとSiとの合計含有量の量も少なすぎる。このため、150~230℃の温度範囲内に吸熱ピークが存在するものの、その高さAが3μW/mg未満と低すぎ、230℃以上、330℃未満の温度範囲内の発熱ピーク高さBも20μW/mg未満と低すぎる。

比較例8は、表1の合金8であり、Siが少なすぎ、MgとSiの合計含有量も少なすぎる。このため、150~230℃の温度範囲内に吸熱ピークが存在するものの、その高さAが3μW/mg未満と低すぎ、230℃以上、330℃未満の温度範囲内の発熱ピーク高さBも20μW/mg未満と低すぎる。

比較例8は、表1の合金8であり、Siが少なすぎ、MgとSiの合計含有量も少なすぎる。このため、150~230℃の温度範囲内に吸熱ピークが存在するものの、その高さAが3μW/mg未満と低すぎ、230℃以上、330℃未満の温度範囲内の発熱ピーク高さBも20μW/mg未満と低すぎる。

これら発明例、比較例から選択したDSCを図1に示す。図1において「Heat Flow」と記した縦軸の単位はμW/mであり、太い実線が表2の発明例1、太い点線(破線)が発明例2、細い点線が比較例3を示す。図1の通り、これら発明例では、150~230℃の温度範囲内に高さAが3~10μW/mgである吸熱ピークが存在するとともに、高さBが20~50μW/mgである発熱ピークは230℃以上、260℃未満の温度範囲内に存在し、かつ、260℃以上、330℃未満の温度範囲には、高さが20μW/mg以上の発熱ピークが存在していないことが分かる。

以上の実施例の結果から、長時間の室温時効後や高温での焼付け塗装硬化処理であっても、良好な成形性と高いBH性とを兼備するための、本発明で規定する組成やDSCの各条件の臨界的な意義が裏付けられる。

本発明を詳細にまた特定の実施態様を参照して説明したが、本発明の精神と範囲を逸脱することなく様々な変更や修正を加えることができることは当業者にとって明らかである。

本出願は、2016年3月30日出願の日本特許出願(特願2016-067007)、2016年10月31日出願の日本特許出願(特願2016-213789)に基づくものであり、その内容はここに参照として取り込まれる。

本出願は、2016年3月30日出願の日本特許出願(特願2016-067007)、2016年10月31日出願の日本特許出願(特願2016-213789)に基づくものであり、その内容はここに参照として取り込まれる。

本発明によれば、長時間の室温時効後や高温での焼付け塗装硬化処理であっても、良好な成形性と高いBH性とを兼備させた6000系アルミニウム合金板を提供できる。すなわち、長時間の室温時効後であっても、良好な成形性と、前記高温での焼付け塗装硬化処理は勿論、前記従来の低温での焼付け塗装硬化処理においても高いBH性とを兼備できる。この結果、パネル材を含めた自動車部材として、6000系アルミニウム合金板の適用を拡大できる。

Claims (9)

- 質量%で、Mg:0.3~1.5%、Si:0.6~1.5%を各々含有するとともに、前記Mg含有量とSi含有量との合計が1.2%超であり、残部がAl及び不可避的不純物からなるアルミニウム合金板であって、この板の示差走査熱分析曲線において、150~230℃の温度範囲内に高さAが3~10μW/mgである吸熱ピークが存在するとともに、230℃以上、330℃未満の温度範囲内に高さBが20~50μW/mgである発熱ピークが存在し、かつ前記発熱ピークの中の最大ビーク高さBと、前記吸熱ピークの中の最大ピーク高さAとの比B/Aが3.5超、15.0未満であることを特徴とする成形性と焼付け塗装硬化性に優れたアルミニウム合金板。

- 前記吸熱ピークの高さAが3~8μW/mgであり、前記発熱ピークの高さBが20~40μW/mgである請求項1に記載の成形性と焼付け塗装硬化性に優れたアルミニウム合金板。

- 前記アルミニウム合金板が、更に、質量%で、Cu:0.02~0.8%、Fe:0.05~0.5%、Mn:0.05~0.3%、Zr:0.04~0.1%、Cr:0.04~0.3%、V:0.02~0.1%、Ag:0.01~0.1%、Zn:0.01~0.3%のうちの一種または二種以上を含有する請求項1または2に記載の成形性と焼付け塗装硬化性に優れたアルミニウム合金板。

- 質量%で、Mg:0.3~1.5%、Si:0.6~1.5%を各々含有するとともに、前記Mg含有量とSi含有量との合計が1.2%超であり、残部がAl及び不可避的不純物からなるアルミニウム合金冷延板を、溶体化および焼入れ処理後1時間以内に、30℃~60℃の温度域で5時間以上、500時間以下保持する、低温長時間の予備時効処理を施すことによって、この板の人工時効処理される前の示差走査熱分析曲線において、150~230℃の温度範囲内に高さAが3~10μW/mgである吸熱ピークを存在させるとともに、230℃以上、330℃未満の温度範囲内に高さBが20~50μW/mgである発熱ピークを存在させ、かつ前記発熱ピーク高さBと前記吸熱ピーク高さAとの比B/Aを3.5超、15.0未満としたことを特徴とする成形性と焼付け塗装硬化性に優れたアルミニウム合金板の製造方法。

- 前記アルミニウム合金板が、更に、質量%で、Cu:0.02~0.8%、Fe:0.05~0.5%、Mn:0.05~0.3%、Zr:0.04~0.1%、Cr:0.04~0.3%、V:0.02~0.1%、Ag:0.01~0.1%、Zn:0.01~0.3%のうちの一種または二種以上を含有する請求項4記載の成形性と焼付け塗装硬化性に優れたアルミニウム合金板の製造方法。

- 前記溶体化および焼入れ処理後1時間以内に、100℃~300℃の温度域で5秒以上、300秒以下保持する高温短時間の予備時効処理を施した上で、前記低温長時間の予備時効処理までを施す、請求項4または5に記載の成形性と焼付け塗装硬化性に優れたアルミニウム合金板の製造方法。

- 前記アルミニウム合金板が、成形された後で塗装され、加熱温度180~230℃、加熱保持時間10~30分の条件で焼付け塗装硬化処理される請求項4に記載の成形性と焼付け塗装硬化性に優れたアルミニウム合金板の製造方法。

- 前記アルミニウム合金板が、成形された後で塗装され、加熱温度180~230℃、加熱保持時間10~30分の条件で焼付け塗装硬化処理される請求項5に記載の成形性と焼付け塗装硬化性に優れたアルミニウム合金板の製造方法。

- 前記アルミニウム合金板が、成形された後で塗装され、加熱温度180~230℃、加熱保持時間10~30分の条件で焼付け塗装硬化処理される請求項6に記載の成形性と焼付け塗装硬化性に優れたアルミニウム合金板の製造方法。

Priority Applications (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP17775369.6A EP3438302A4 (en) | 2016-03-30 | 2017-03-30 | ALUMINUM ALLOY SHEET AND METHOD FOR MANUFACTURING ALUMINUM ALLOY SHEET |

| US16/088,679 US20190127825A1 (en) | 2016-03-30 | 2017-03-30 | Aluminum alloy sheet and aluminum alloy sheet manufacturing method |

| CN201780016619.3A CN108884524B (zh) | 2016-03-30 | 2017-03-30 | 铝合金板和铝合金板的制造方法 |

Applications Claiming Priority (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016-067007 | 2016-03-30 | ||

| JP2016067007 | 2016-03-30 | ||

| JP2016-213789 | 2016-10-31 | ||

| JP2016213789A JP6306123B2 (ja) | 2016-03-30 | 2016-10-31 | アルミニウム合金板及びアルミニウム合金板の製造方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2017170835A1 true WO2017170835A1 (ja) | 2017-10-05 |

Family

ID=59964681

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2017/013179 WO2017170835A1 (ja) | 2016-03-30 | 2017-03-30 | アルミニウム合金板及びアルミニウム合金板の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| WO (1) | WO2017170835A1 (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN111247260A (zh) * | 2017-10-23 | 2020-06-05 | 诺维尔里斯公司 | 高强度高度可成型的铝合金及其制作方法 |

| CN112410628A (zh) * | 2020-12-03 | 2021-02-26 | 河南永通铝业有限公司 | 一种幕墙用高强度铝合金板材及其制备方法 |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2003105471A (ja) * | 2001-09-28 | 2003-04-09 | Sumitomo Light Metal Ind Ltd | アルミニウム合金板およびその製造方法 |

| JP2011017063A (ja) * | 2009-07-10 | 2011-01-27 | Furukawa-Sky Aluminum Corp | 冷間プレス成形用アルミニウム合金板ブランクの製造方法、およびそれによる冷間プレス成形方法および成形品 |

| JP2012041567A (ja) * | 2010-08-12 | 2012-03-01 | Sumitomo Light Metal Ind Ltd | 塗装焼付硬化性および成形性に優れたAl−Mg−Si系アルミニウム合金板の製造方法 |

| JP2013167004A (ja) * | 2012-02-16 | 2013-08-29 | Kobe Steel Ltd | 焼付け塗装硬化性に優れたアルミニウム合金板 |

| JP2016020530A (ja) * | 2014-07-14 | 2016-02-04 | 株式会社Uacj | Al−Mg−Si系合金圧延板の温間成形方法 |

-

2017

- 2017-03-30 WO PCT/JP2017/013179 patent/WO2017170835A1/ja active Application Filing

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2003105471A (ja) * | 2001-09-28 | 2003-04-09 | Sumitomo Light Metal Ind Ltd | アルミニウム合金板およびその製造方法 |

| JP2011017063A (ja) * | 2009-07-10 | 2011-01-27 | Furukawa-Sky Aluminum Corp | 冷間プレス成形用アルミニウム合金板ブランクの製造方法、およびそれによる冷間プレス成形方法および成形品 |

| JP2012041567A (ja) * | 2010-08-12 | 2012-03-01 | Sumitomo Light Metal Ind Ltd | 塗装焼付硬化性および成形性に優れたAl−Mg−Si系アルミニウム合金板の製造方法 |

| JP2013167004A (ja) * | 2012-02-16 | 2013-08-29 | Kobe Steel Ltd | 焼付け塗装硬化性に優れたアルミニウム合金板 |

| JP2016020530A (ja) * | 2014-07-14 | 2016-02-04 | 株式会社Uacj | Al−Mg−Si系合金圧延板の温間成形方法 |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN111247260A (zh) * | 2017-10-23 | 2020-06-05 | 诺维尔里斯公司 | 高强度高度可成型的铝合金及其制作方法 |

| CN112410628A (zh) * | 2020-12-03 | 2021-02-26 | 河南永通铝业有限公司 | 一种幕墙用高强度铝合金板材及其制备方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6227222B2 (ja) | 焼付け塗装硬化性に優れたアルミニウム合金板 | |

| JP5059423B2 (ja) | アルミニウム合金板 | |

| JP4939093B2 (ja) | ヘム曲げ性およびベークハード性に優れる自動車パネル用6000系アルミニウム合金板の製造方法 | |

| JP3819263B2 (ja) | 室温時効抑制と低温時効硬化能に優れたアルミニウム合金材 | |

| JP5918158B2 (ja) | 室温時効後の特性に優れたアルミニウム合金板 | |

| JP6190307B2 (ja) | 成形性と焼付け塗装硬化性とに優れたアルミニウム合金板 | |

| JP6810508B2 (ja) | 高強度アルミニウム合金板 | |

| JP2016141843A (ja) | 高強度アルミニウム合金板 | |

| JP2016141842A (ja) | 高強度アルミニウム合金板 | |

| JP5643479B2 (ja) | 曲げ性に優れたAl−Mg−Si系アルミニウム合金板 | |

| WO2016031937A1 (ja) | 成形用アルミニウム合金板 | |

| JP4117243B2 (ja) | 焼付け塗装硬化性に優れたアルミニウム合金板 | |

| JP3833574B2 (ja) | 曲げ加工性とプレス成形性に優れたアルミニウム合金板 | |

| WO2017170835A1 (ja) | アルミニウム合金板及びアルミニウム合金板の製造方法 | |

| JP6315582B2 (ja) | 成形用アルミニウム合金板 | |

| JP6340170B2 (ja) | アルミニウム合金板及びアルミニウム合金部材 | |

| JP6306123B2 (ja) | アルミニウム合金板及びアルミニウム合金板の製造方法 | |

| JP3766334B2 (ja) | 曲げ加工性に優れたアルミニウム合金板 | |

| JP6301175B2 (ja) | 成形性と焼付け塗装硬化性とに優れたアルミニウム合金板 | |

| JP4694770B2 (ja) | 曲げ加工性に優れたアルミニウム合金板 | |

| JP4588338B2 (ja) | 曲げ加工性とプレス成形性に優れたアルミニウム合金板 | |

| JP7473423B2 (ja) | 成形性に優れたAl-Mg-Si系アルミニウム合金板 | |

| JP2017179469A (ja) | アルミニウム合金板およびアルミニウム合金構造部材 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| NENP | Non-entry into the national phase |

Ref country code: DE |

|

| WWE | Wipo information: entry into national phase |

Ref document number: 2017775369 Country of ref document: EP |

|

| ENP | Entry into the national phase |

Ref document number: 2017775369 Country of ref document: EP Effective date: 20181030 |

|

| 121 | Ep: the epo has been informed by wipo that ep was designated in this application |

Ref document number: 17775369 Country of ref document: EP Kind code of ref document: A1 |