WO2012102136A1 - ヘミホルマール濃縮物の製造方法及びホルムアルデヒドガスの製造方法 - Google Patents

ヘミホルマール濃縮物の製造方法及びホルムアルデヒドガスの製造方法 Download PDFInfo

- Publication number

- WO2012102136A1 WO2012102136A1 PCT/JP2012/050843 JP2012050843W WO2012102136A1 WO 2012102136 A1 WO2012102136 A1 WO 2012102136A1 JP 2012050843 W JP2012050843 W JP 2012050843W WO 2012102136 A1 WO2012102136 A1 WO 2012102136A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- water

- hemi

- alcohol

- formal

- concentrate

- Prior art date

Links

- WSFSSNUMVMOOMR-UHFFFAOYSA-N Formaldehyde Chemical compound O=C WSFSSNUMVMOOMR-UHFFFAOYSA-N 0.000 title claims abstract description 199

- 239000012141 concentrate Substances 0.000 title claims abstract description 69

- 238000004519 manufacturing process Methods 0.000 title claims abstract description 47

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims abstract description 101

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 claims abstract description 83

- 239000007795 chemical reaction product Substances 0.000 claims abstract description 19

- 238000009835 boiling Methods 0.000 claims abstract description 15

- 239000008098 formaldehyde solution Substances 0.000 claims abstract description 7

- 125000000217 alkyl group Chemical group 0.000 claims description 12

- 238000006243 chemical reaction Methods 0.000 claims description 12

- 125000002887 hydroxy group Chemical group [H]O* 0.000 claims description 11

- 125000004432 carbon atom Chemical group C* 0.000 claims description 10

- 125000004435 hydrogen atom Chemical group [H]* 0.000 claims description 8

- 150000002009 diols Chemical class 0.000 claims description 3

- WSFSSNUMVMOOMR-NJFSPNSNSA-N methanone Chemical compound O=[14CH2] WSFSSNUMVMOOMR-NJFSPNSNSA-N 0.000 claims description 3

- PLFFHJWXOGYWPR-HEDMGYOXSA-N (4r)-4-[(3r,3as,5ar,5br,7as,11as,11br,13ar,13bs)-5a,5b,8,8,11a,13b-hexamethyl-1,2,3,3a,4,5,6,7,7a,9,10,11,11b,12,13,13a-hexadecahydrocyclopenta[a]chrysen-3-yl]pentan-1-ol Chemical compound C([C@]1(C)[C@H]2CC[C@H]34)CCC(C)(C)[C@@H]1CC[C@@]2(C)[C@]4(C)CC[C@@H]1[C@]3(C)CC[C@@H]1[C@@H](CCCO)C PLFFHJWXOGYWPR-HEDMGYOXSA-N 0.000 claims description 2

- XSTXAVWGXDQKEL-UHFFFAOYSA-N Trichloroethylene Chemical compound ClC=C(Cl)Cl XSTXAVWGXDQKEL-UHFFFAOYSA-N 0.000 claims description 2

- 230000018044 dehydration Effects 0.000 abstract description 20

- 238000006297 dehydration reaction Methods 0.000 abstract description 20

- 238000000034 method Methods 0.000 abstract description 16

- 238000001704 evaporation Methods 0.000 description 17

- 239000007789 gas Substances 0.000 description 16

- 230000008020 evaporation Effects 0.000 description 13

- 239000007864 aqueous solution Substances 0.000 description 10

- 125000002485 formyl group Chemical class [H]C(*)=O 0.000 description 9

- -1 1-hydroxy-n-propyl group Chemical group 0.000 description 8

- 238000000926 separation method Methods 0.000 description 8

- RWLALWYNXFYRGW-UHFFFAOYSA-N 2-Ethyl-1,3-hexanediol Chemical compound CCCC(O)C(CC)CO RWLALWYNXFYRGW-UHFFFAOYSA-N 0.000 description 7

- UPUGLJYNCXXUQV-UHFFFAOYSA-N Oxydisulfoton Chemical compound CCOP(=S)(OCC)SCCS(=O)CC UPUGLJYNCXXUQV-UHFFFAOYSA-N 0.000 description 7

- KBPLFHHGFOOTCA-UHFFFAOYSA-N 1-Octanol Chemical compound CCCCCCCCO KBPLFHHGFOOTCA-UHFFFAOYSA-N 0.000 description 6

- 230000002209 hydrophobic effect Effects 0.000 description 6

- 239000002994 raw material Substances 0.000 description 6

- 238000004364 calculation method Methods 0.000 description 5

- 230000000052 comparative effect Effects 0.000 description 5

- OJRJDENLRJHEJO-UHFFFAOYSA-N 2,4-diethylpentane-1,5-diol Chemical compound CCC(CO)CC(CC)CO OJRJDENLRJHEJO-UHFFFAOYSA-N 0.000 description 4

- HPXRVTGHNJAIIH-UHFFFAOYSA-N cyclohexanol Chemical compound OC1CCCCC1 HPXRVTGHNJAIIH-UHFFFAOYSA-N 0.000 description 4

- 239000012153 distilled water Substances 0.000 description 4

- 229940068886 polyethylene glycol 300 Drugs 0.000 description 4

- ZIBGPFATKBEMQZ-UHFFFAOYSA-N triethylene glycol Chemical compound OCCOCCOCCO ZIBGPFATKBEMQZ-UHFFFAOYSA-N 0.000 description 4

- XLYOFNOQVPJJNP-DYCDLGHISA-N deuterium hydrogen oxide Chemical compound [2H]O XLYOFNOQVPJJNP-DYCDLGHISA-N 0.000 description 3

- 238000004821 distillation Methods 0.000 description 3

- 239000000376 reactant Substances 0.000 description 3

- BUUSNVSJZVGMFY-UHFFFAOYSA-N 4-ethylheptane-3,3-diol Chemical compound CCCC(CC)C(O)(O)CC BUUSNVSJZVGMFY-UHFFFAOYSA-N 0.000 description 2

- 238000005481 NMR spectroscopy Methods 0.000 description 2

- 229920002556 Polyethylene Glycol 300 Polymers 0.000 description 2

- 150000001298 alcohols Chemical class 0.000 description 2

- 230000006837 decompression Effects 0.000 description 2

- 125000002768 hydroxyalkyl group Chemical group 0.000 description 2

- 239000000463 material Substances 0.000 description 2

- 239000000203 mixture Substances 0.000 description 2

- 230000035484 reaction time Effects 0.000 description 2

- GEHJYWRUCIMESM-UHFFFAOYSA-L sodium sulfite Chemical compound [Na+].[Na+].[O-]S([O-])=O GEHJYWRUCIMESM-UHFFFAOYSA-L 0.000 description 2

- 125000004066 1-hydroxyethyl group Chemical group [H]OC([H])([*])C([H])([H])[H] 0.000 description 1

- HXMRREGZBXNQRL-UHFFFAOYSA-N 2,3-diethylpentane-1,5-diol Chemical compound CCC(CO)C(CC)CCO HXMRREGZBXNQRL-UHFFFAOYSA-N 0.000 description 1

- STBKLWYSJFFWKL-UHFFFAOYSA-N 2-ethylheptane-1,5-diol Chemical compound CCC(O)CCC(CC)CO STBKLWYSJFFWKL-UHFFFAOYSA-N 0.000 description 1

- 125000000954 2-hydroxyethyl group Chemical group [H]C([*])([H])C([H])([H])O[H] 0.000 description 1

- PPKKGVFZPOYFNK-UHFFFAOYSA-N 3-ethylhexane-1,3-diol Chemical compound CCCC(O)(CC)CCO PPKKGVFZPOYFNK-UHFFFAOYSA-N 0.000 description 1

- PFDFWGVYIJZTCJ-UHFFFAOYSA-N 4-ethylhexane-1,3-diol Chemical compound CCC(CC)C(O)CCO PFDFWGVYIJZTCJ-UHFFFAOYSA-N 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 125000000484 butyl group Chemical group [H]C([*])([H])C([H])([H])C([H])([H])C([H])([H])[H] 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 238000007599 discharging Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 125000001495 ethyl group Chemical group [H]C([H])([H])C([H])([H])* 0.000 description 1

- 238000007429 general method Methods 0.000 description 1

- 125000004029 hydroxymethyl group Chemical group [H]OC([H])([H])* 0.000 description 1

- 125000000959 isobutyl group Chemical group [H]C([H])([H])C([H])(C([H])([H])[H])C([H])([H])* 0.000 description 1

- 125000001449 isopropyl group Chemical group [H]C([H])([H])C([H])(*)C([H])([H])[H] 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 125000002496 methyl group Chemical group [H]C([H])([H])* 0.000 description 1

- 239000000047 product Substances 0.000 description 1

- 125000001436 propyl group Chemical group [H]C([*])([H])C([H])([H])C([H])([H])[H] 0.000 description 1

- 238000011084 recovery Methods 0.000 description 1

- 125000002914 sec-butyl group Chemical group [H]C([H])([H])C([H])([H])C([H])(*)C([H])([H])[H] 0.000 description 1

- 235000010265 sodium sulphite Nutrition 0.000 description 1

- 125000000999 tert-butyl group Chemical group [H]C([H])([H])C(*)(C([H])([H])[H])C([H])([H])[H] 0.000 description 1

- 238000004448 titration Methods 0.000 description 1

- 150000004072 triols Chemical class 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C41/00—Preparation of ethers; Preparation of compounds having groups, groups or groups

- C07C41/48—Preparation of compounds having groups

- C07C41/50—Preparation of compounds having groups by reactions producing groups

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C41/00—Preparation of ethers; Preparation of compounds having groups, groups or groups

- C07C41/48—Preparation of compounds having groups

- C07C41/58—Separation; Purification; Stabilisation; Use of additives

Definitions

- the present invention relates to a method for producing a hemi-formal concentrate and a method for producing formaldehyde gas.

- a hemi-formalization method is known as a method for producing aldehyde gas.

- This hemi-formalization method is performed according to the following procedure. First, a formaldehyde aqueous solution and alcohol are reacted to obtain a reaction product containing water and hemiformal. Subsequently, from the reaction product containing hemiformal and water, water is evaporated and dehydrated to obtain a hemiformal concentrate. Finally, the hemi-formal concentrate is pyrolyzed to obtain formaldehyde gas (see, for example, Patent Document 1).

- the hemi-formal concentrate contains water.

- water is also contained in the formaldehyde gas obtained by pyrolyzing the hemi-formal concentrate. Even if the amount of water contained in the formaldehyde gas is small, depending on the use of the formaldehyde gas, it is often a problem to contain water. Therefore, it is also required to suppress the amount of water contained in the hemi-formal concentrate.

- the hemi-formalization method is a useful method for producing formaldehyde gas, it reduces the amount of formaldehyde contained in the water obtained by evaporating and dehydrating the reaction product, and the amount of water contained in the hemi-formal concentrate. There are also points that require improvements such as reduction.

- the present invention has been made to solve the above-mentioned problems, and its purpose is to reduce the amount of formaldehyde contained in water obtained by evaporating and dehydrating a reaction product containing hemiformal and water, and to concentrate hemiformal.

- a method for producing a hemi-formal concentrate with a reduced amount of water contained in the product and a method for producing formaldehyde gas by pyrolyzing the hemi-formal concentrate thus obtained.

- the inventors of the present invention have made extensive studies in order to solve the above problems.

- (A) alcohol and (B) formaldehyde aqueous solution are reacted to form a reaction product containing hemiformal and water, and the reaction product is evaporated and dehydrated to obtain (C) hemiformal concentrate and (D) water.

- the present invention was completed by finding that the alcohol (A) used as a raw material satisfies the following conditions to solve the above problems. More specifically, the present invention provides the following.

- (conditions) (A) The alcohol is hydrophobic. Specifically, (A) The solubility of alcohol in 100 g of water is 3.0 g or less under the conditions of 20 ° C. and 760 mmHg. (A) The boiling point of the alcohol is 190 ° C. or higher.

- the mixing ratio of (A) alcohol and (B) aqueous formaldehyde solution is 0.3 or more and 5.0 or less in terms of the molar ratio of hydroxyl groups in (A) alcohol to formaldehyde (1) or (2) The manufacturing method of hemi-formal concentrate as described in any one of.

- the amount of formaldehyde contained in the water separated from the mixture containing hemi-formal and water is reduced, and the water contained in the hemi-formal concentrate separated from the mixture is reduced.

- the amount can be reduced.

- the amount of water contained in formaldehyde obtained by thermally decomposing this hemi-formal concentrate can also be reduced.

- the present invention is a method for producing a hemi-formal concentrate and a method for producing formaldehyde, and the method for producing a hemi-formal concentrate of the present invention can be preferably applied to a hemi-formalization method which is a method for producing aldehyde gas.

- a hemi-formalization method which is a method for producing aldehyde gas.

- FIG. 1 schematically shows an example of an apparatus for carrying out the hemi-formalization method.

- this apparatus includes a reactor 1, an evaporator 2, and a decomposer 3.

- a hemi-formal generation step (S1) is performed in the reaction vessel 1

- a separation step (S2) is performed in the evaporator 2

- a formaldehyde gas generation step (S3) is performed in the cracker 3.

- reaction vessel 1 and the evaporator 2 and the evaporator 2 and the decomposer 3 are connected by a tubular structural member (not shown), respectively.

- the evaporator 2 is also connected with a tubular structural member (D) for discharging water.

- Reactor 1 is a site for reacting (A) alcohol with (B) formaldehyde aqueous solution.

- the reaction product of (A) alcohol and (B) formaldehyde aqueous solution in the reactor 1 produces a reaction product containing hemiformal and water.

- This reactant passes through a tubular structural member that connects the reactor 1 and the evaporator 2 and is sent to the evaporator 2.

- the evaporator 2 is a part for evaporating and dewatering water from the reaction product and separating it into (C) hemi-formal concentrate and (D) water.

- the water (D) evaporated in the evaporator 2 is extracted from the tubular structural member, and (C) the hemi-formal concentrate passes through the tubular structural member connecting the evaporator 2 and the decomposer 3 to the decomposer 3.

- Sent In addition, it can replace with the evaporator 2 and can also use a distillation tower. A multistage distillation process using a multistage distillation column or the like can also be employed.

- the decomposer 3 is a part for thermally decomposing the hemi-formal concentrate to generate formaldehyde gas.

- Formaldehyde gas can be obtained by taking out formaldehyde gas generated in the decomposer 3 from the decomposer 3.

- the method for producing a hemi-formal concentrate of the present invention can be used for evaporation and dehydration in the evaporator 2 from the reaction in the reactor 1 described above.

- the method for producing a hemi-formal concentrate of the present invention includes a hemi-formal production step (S1) and a separation step (S2).

- the hemi-formal generation step (S1) is a step of reacting (A) alcohol with (B) an aqueous formaldehyde solution.

- the production method of the present invention is characterized by the alcohol used as a raw material in the hemi-formal production step (S1).

- the alcohol used in this step (S1) refers to an alcohol that satisfies the following conditions.

- the alcohol is hydrophobic. Specifically, the solubility of alcohol in 100 g of water is 3.0 g or less under the conditions of 20 ° C. and 760 mmHg.

- the boiling point of the alcohol is 190 ° C. or higher under the condition of 760 mmHg.

- (C) hemi-formal concentrate can be easily separated from (C) hemi-formal concentrate at a low temperature of 60 ° C. to 70 ° C. in the separation step described later.

- the amount of water contained in can be reduced.

- the hydrophobicity means that the solubility of alcohol in 100 g of water is 3.0 g or less under the conditions of 20 ° C. and 760 mmHg.

- the boiling point of the alcohol is 190 ° C. or higher, the unreacted alcohol is hardly mixed in the (D) water after evaporation and dehydration.

- any alcohol satisfying the above conditions specifically, a hydrophobic alcohol having a boiling point of 190 ° C. or higher can be used as a raw material. More specifically, alcohols (monools, diols, triols) represented by the following general formula (I) can be used.

- X is a hydrogen atom or a hydroxyl group.

- R 1 and R 2 are a hydrogen atom, a hydroxyl group, an alkyl group having 1 to 10 carbon atoms, or an alkyl group having 1 to 10 carbon atoms.

- R 1 and R 2 may be the same or different

- X in the general formula (I) is a hydrogen atom or a hydroxyl group.

- R 1 and R 2 in the general formula (I) are a hydrogen atom, a hydroxyl group, an alkyl group having 1 to 10 carbon atoms, or a hydroxyalkyl group having 1 to 10 carbon atoms.

- R 1 and R 2 may be the same or different.

- the alkyl group having 1 to 10 carbon atoms may be either a linear alkyl group or a branched alkyl group. Examples of the linear alkyl group include a methyl group, an ethyl group, a propyl group, and a butyl group. Examples of the branched alkyl group include isopropyl group, isobutyl group, sec-butyl group, tertbutyl group and the like.

- hydroxyalkyl group having 1 to 10 carbon atoms examples include hydroxymethyl group, 1-hydroxyethyl group, 2-hydroxyethyl group, 1-hydroxy-n-propyl group, 2-hydroxy-n-propyl group, 3-hydroxy -N-propyl group, 1-hydroxy-n-butyl group, 2-hydroxy-n-butyl group, 3-hydroxy-n-butyl group, 4-hydroxy-n-butyl group, 5-hydroxy-n-pentyl group , 6-hydroxy-n-hexyl group and the like.

- diethylpentanediol ethylhexanediol, or octanol.

- Diethylpentanediol includes 2,4-diethyl-1,5-pentanediol, 2,3-diethyl-1,5-pentanediol, 1,4-diethyl-1,5-pentanediol, 1,5-diethyl Examples thereof include -1,5-pentanediol.

- ethyl hexanediol examples include 2-ethyl-1,3-hexanediol, 3-ethyl-1,3-hexanediol, 4-ethyl-1,3-hexanediol, and the like.

- the content of formaldehyde in the aqueous formaldehyde solution (B) is not particularly limited, but it is preferably 1 to 80% by mass.

- the mixing ratio of the (A) alcohol and the (B) aqueous formaldehyde solution is 0.3 to 5.0 in terms of the molar ratio of the hydroxyl group in the (A) alcohol to the formaldehyde. If it is 0.3 or more, it is preferable because (D) the amount of formaldehyde contained in water can be reduced, and if it is 5.0 or less, (A) the amount of formaldehyde that reacts per unit weight of alcohol is large, and the cost This is preferable because of its merit. More preferably, it is 0.5 or more and 2.0 or less.

- step (S1) the above-mentioned (A) alcohol and (B) formaldehyde aqueous solution are reacted. These materials are put into the reactor 1, and (A) alcohol and (B) formaldehyde aqueous solution are reacted. Specifically, (A) alcohol and formaldehyde contained in (B) react.

- the reactant mainly includes hemiformal and water, but unreacted alcohol and formaldehyde are also included in the reactant.

- the reaction conditions are not particularly limited, and the same reaction conditions as those for the alcohol and formaldehyde aqueous solution in the conventionally known hemi-formalization method can be employed.

- the reaction temperature is preferably from room temperature (about 20 ° C.) to 90 ° C.

- the reaction time is appropriately set according to the progress of the reaction.

- Separatation step (S2) In the separation step (S2), the reaction product (including alcohol and aldehyde remaining unreacted) containing hemi-formal and water sent from the reactor 1 to the evaporator 2 and (C) hemi-formal concentrate ( D) A step of separation into water by evaporation and dehydration. Moreover, (A) alcohol which remained unreacted is contained in the (C) hemi-formal concentrate side, and formaldehyde is contained in both (C) hemi-formal concentrate side and (D) water side.

- the (C) hemi-formal concentrate can be easily separated at a low temperature of 60 ° C. to 70 ° C. in the separation step (S2).

- (D) Water can be separated. For this reason, the amount of formaldehyde contained in the water (D) distilled by evaporation can be reduced. Therefore, (D) cost for recovering formaldehyde contained in water can be reduced.

- (D) if the amount of formaldehyde in water is 5% by mass or less with respect to the amount of formaldehyde subjected to the hemi-formalization reaction, the cost of recovering formaldehyde contained in water can be sufficiently suppressed.

- (A) alcohol used in the present invention is hydrophobic, and therefore (C) hemi-formal concentrate and (D) water can be easily separated at a low temperature of 60 ° C. to 70 ° C.

- the amount of water contained in the (C) hemi-formal concentrate after the separation step (S2) can be reduced.

- the amount of water in (C) hemi-formal concentrate can be reduced to 1% by mass or less.

- evaporation and dehydration can be performed by reducing the pressure in the evaporator 2 and adjusting the temperature.

- Conventionally known decompression means can be used for decompression in the evaporator 2.

- the temperature control in the evaporator 2 can also be performed by a conventionally known temperature control means.

- the preferable range of the temperature in the evaporator 2 is not particularly limited, but is preferably 40 ° C. or higher and 80 ° C. or lower. If it is 40 degrees C or less, since the water content in (C) hemi-formal concentrate will increase and it may become a problem after the following process, it is not preferred. Above 80 ° C, (D) the amount of formaldehyde contained in the water increases, resulting in loss of formaldehyde, which is not preferable, and the heat source must be changed from HW (warm water) to LS (steam), resulting in energy loss. It is not preferable because it is obtained.

- Preferred pressure conditions are not particularly limited, but in order to perform evaporation and dehydration within the above preferred temperature range, it is preferably 100 mmHg or less, and particularly preferably 50 mmHg or less.

- the manufacturing method of formaldehyde gas of this invention manufactures formaldehyde by thermally decomposing the hemi-formal concentrate obtained by said manufacturing method. Specifically, a conventionally known method using a cracker or the like as described in the formaldehyde gas generation step (S3) can be employed.

- Alcohol 1 2,4-diethyl-1,5-pentanediol (DEPD), solubility in 100 g of water (20 ° C., 760 mmHg) 1.9 g, boiling point 264 ° C. (under 760 mmHg)

- Alcohol 2 2-ethyl-1,3-hexanediol (EHD), solubility in 100 g of water (20 ° C., 760 mmHg) 0.6 g, boiling point 244 ° C.

- DEPD 2,4-diethyl-1,5-pentanediol

- EHD 2-ethyl-1,3-hexanediol

- Alcohol 3 1-octanol (OcOH), solubility in 100 g of water (20 ° C., 760 mmHg) 0.03 ⁇ 10 ⁇ 3 g, boiling point 194 ° C. (under 760 mmHg) Alcohol 4: Polyethylene glycol 300 (PEG300), solubility in 100 g of water (20 ° C., 760 mmHg) infinite, no boiling point (under 760 mmHg) Alcohol 5: Triethylene glycol (TEG), solubility in 100 g of water (20 ° C., 760 mmHg) infinite, boiling point 287 ° C.

- PEG300 Polyethylene glycol 300

- TEG Triethylene glycol

- Alcohol 6 cyclohexanol (CHOL), solubility in 100 g of water (20 ° C., 760 mmHg) 3.8 g, boiling point 161 ° C. (under 760 mmHg)

- Example 1 (B) Formaldehyde aqueous solution containing 50% by mass of formaldehyde and 2,4-diethyl-1,5-pentanediol (DEPD) Number / mole number of formaldehyde groups) was 1.3, and the hemi-formalization reaction was carried out under the conditions of room temperature and reaction time of 12 hours. After completion of the reaction, the hemi-formal mixed liquid as a reaction product is continuously fed to an evaporator at 1000 g / hr, and is subjected to vacuum dehydration under conditions of a temperature of 60 to 70 ° C., an operating pressure of 35 mmHg, and an average residence time of 70 minutes.

- DEPD 2,4-diethyl-1,5-pentanediol

- the amount of distillate HCHO which is the amount of formaldehyde contained in the distilled (D) water

- the amount of distillate alcohol which is the amount of alcohol contained in the distilled (D) water

- Distilled HCHO amount (mass%) (HCHO amount contained in distilled water (g)) / (Feed HCHO amount (g)) ⁇ 100

- Distilled alcohol amount (mass%) (alcohol amount contained in distilled water (g)) / (feeded alcohol amount (g)) ⁇ 100

- Example 2 Except that 2-ethyl-1,3-hexanediol (EHD) was used instead of DEPD, the amount of distillate HCHO (mass%) and (C) moisture in hemi-formal concentrate were the same as in Example 1. The amount (mass%) and the amount of distilled alcohol (mass%) were calculated. The calculation results are shown in Table 1.

- Example 3 Except that 1-octanol (OcOH) was used in place of DEPD, the amount of distillate HCHO (mass%), (C) the amount of water (mass%) in hemi-formal concentrate, The amount of alcohol output (mass%) was calculated. The calculation results are shown in Table 1.

- Distilled HCHO amount (mass%) (HCHO amount contained in distilled water (g)) / (Feed HCHO amount (g)) ⁇ 100

- Distilled alcohol amount (mass%) (alcohol amount contained in distilled water (g)) / (feeded alcohol amount (g)) ⁇ 100

Landscapes

- Chemical & Material Sciences (AREA)

- Organic Chemistry (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Organic Low-Molecular-Weight Compounds And Preparation Thereof (AREA)

Abstract

ヘミホルマールと水とを含む反応物を蒸発脱水して得られる水に含まれるホルムアルデヒドの量を低減させるとともに、ヘミホルマール濃縮物に含まれる水の量を低減させ、水の含有量が少ないヘミホルマール濃縮物を製造する方法を提供する。 (A)アルコールと、(B)ホルムアルデヒド水溶液とを反応させてヘミホルマールと水とを含む反応物を生成させ、前記反応物を蒸発脱水して(C)ヘミホルマール濃縮物と(D)水とに分離するヘミホルマール濃縮物の製造方法であって、(A)アルコールとして、水100gへの溶解度が、20℃、760mmHgの条件下で3.0g以下であり、かつ沸点が、760mmHgの条件下で190℃以上であるものを使用する。

Description

本発明は、ヘミホルマール濃縮物の製造方法及びホルムアルデヒドガスの製造方法に関する。

アルデヒドガスを製造する方法として、ヘミホルマール化法が知られている。このヘミホルマール化法は以下の手順で行なう。先ず、ホルムアルデヒド水溶液とアルコールとを反応させて、水とヘミホルマールとを含む反応物を得る。次いで、ヘミホルマールと水とを含む反応物から、水を蒸発脱水してヘミホルマール濃縮物を得る。最後に、ヘミホルマール濃縮物を熱分解して、ホルムアルデヒドガスを得る(例えば、特許文献1参照)。

上記ヘミホルマール化法においては、上記反応物から蒸発脱水して得られる水に、ホルムアルデヒドが含まれることが知られている。そして、この水に含まれるアルデヒドの量が多い場合、アルデヒドの回収に多大なコストが必要になる。したがって、蒸発脱水後の水に含まれるホルムアルデヒドの含有量を抑えることが求められている。

また、ヘミホルマール濃縮物に水が含まれることも知られている。ヘミホルマール濃縮物に水が含まれると、ヘミホルマール濃縮物を熱分解することで得られるホルムアルデヒドガスにも水が含まれることになる。ホルムアルデヒドガスに含まれる水が少量であっても、ホルムアルデヒドガスの用途によっては、水を含有することが問題になる場合も多い。したがって、ヘミホルマール濃縮物に含まれる水の量を抑えることも求められている。

ホルムアルデヒドガスを製造する方法として、ヘミホルマール化法は有用な方法ではあるものの、上記反応物から蒸発脱水させることで得られる水に含まれるホルムアルデヒドの量の低減、ヘミホルマール濃縮物に含まれる水の量の低減等、改善が求められる点もある。

そして、上記の問題点を改善しようとして、ヘミホルマール濃縮物に含まれる水の量を低減させるような製造条件に変更すると、蒸発脱水後の水に含まれるアルデヒド量が増大する。また、蒸発脱水後の水に含まれるアルデヒドの量を低減させるような製造条件に変更すると、ヘミホルマール濃縮物に含まれる水の量が増大してしまう。したがって、ヘミホルマール濃縮物に含まれる水の量を低減させつつ、蒸発脱水後の水に含まれるアルデヒドの量を低減させることは非常に困難である。

本発明は、上記課題を解決するためになされたものであり、その目的は、ヘミホルマールと水とを含む反応物を蒸発脱水して得られる水に含まれるホルムアルデヒドの量を低減させるとともに、ヘミホルマール濃縮物に含まれる水の量を低減させ、水の含有量が少ないヘミホルマール濃縮物を製造する方法、及びこのようにして得られたヘミホルマール濃縮物を熱分解してホルムアルデヒドガスを製造する方法を提供することにある。

本発明者らは、以上の課題を解決するために鋭意研究を重ねた。その結果、(A)アルコールと、(B)ホルムアルデヒド水溶液とを反応させてヘミホルマールと水とを含む反応物を生成させ、反応物を蒸発脱水して(C)ヘミホルマール濃縮物と(D)水とに分離するヘミホルマール濃縮物の製造方法において、原料として使用する(A)アルコールが下記の条件を満たすことで、上記課題を解決することを見出し、本発明を完成するに至った。より具体的には、本発明は以下のものを提供する。

(条件)

(A)アルコールが疎水性であること。具体的には(A)アルコールの水100gへの溶解度が、20℃、760mmHgの条件下で3.0g以下であること。

(A)アルコールの沸点が、190℃以上であること。

(条件)

(A)アルコールが疎水性であること。具体的には(A)アルコールの水100gへの溶解度が、20℃、760mmHgの条件下で3.0g以下であること。

(A)アルコールの沸点が、190℃以上であること。

(1) (A)アルコールと、(B)ホルムアルデヒド水溶液とを反応させてヘミホルマールと水とを含む反応物を生成させ、前記反応物を蒸発脱水して(C)ヘミホルマール濃縮物と(D)水とに分離するヘミホルマール濃縮物の製造方法であって、前記(A)アルコールの水100gへの溶解度が、20℃、760mmHgの条件下で3.0g以下であり、前記(A)アルコールの沸点が、760mmHgの条件下で190℃以上であるヘミホルマールの製造方法。

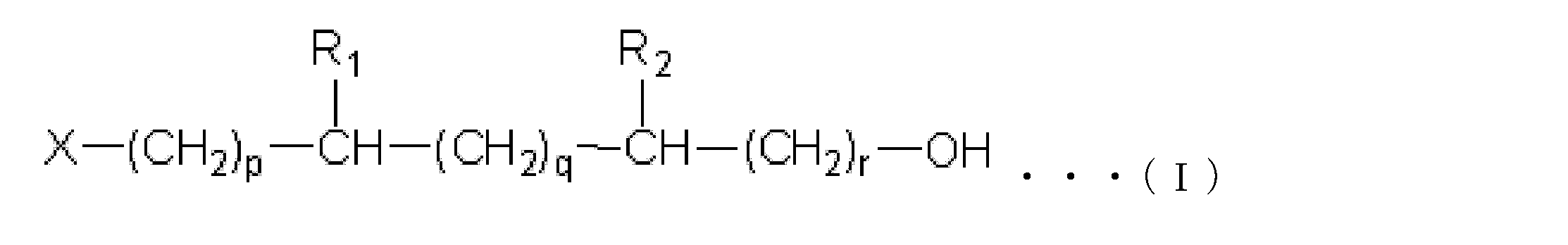

(2) (A)アルコールが、下記一般式(I)で示されるモノール、ジオール又はトリオールである(1)に記載のヘミホルマール濃縮物の製造方法。

(一般式(I)中の、Xは水素原子又は水酸基である。また、R1及びR2は、水素原子、水酸基、炭素数1以上10以下のアルキル基、又は炭素数1以上10以下のヒドロキシアルキル基であり、R1及びR2は同一であっても、異なってもよい。また、p、q、rは、0以上10以下の整数であり、かつp+q+r=3以上20以下である。)

(3) (A)アルコールと(B)ホルムアルデヒド水溶液との混合比率が、ホルムアルデヒドに対する(A)アルコール中の水酸基のモル比で、0.3以上5.0以下である(1)又は(2)に記載のヘミホルマール濃縮物の製造方法。

(4) (D)水に含まれるホルムアルデヒド量が、ヘミホルマール化反応に供したホルムアルデヒド量に対して5.0質量%以下である(1)から(3)のいずれかに記載のヘミホルマール濃縮物の製造方法。

(5) (C)ヘミホルマール濃縮物に含まれる水分量が、1.0質量%以下である(1)から(4)のいずれかに記載のヘミホルマール濃縮物の製造方法。

(6) (D)水に含まれる(A)アルコール量は、0.5質量%以下である(1)から(5)のいずれかに記載のヘミホルマール濃縮物の製造方法。

(7) (1)から(6)のいずれかに記載の製造方法で得られたヘミホルマール濃縮物を熱分解するホルムアルデヒドの製造方法。

本発明によれば、ヘミホルマール化法によるアルデヒドガスの製造において、ヘミホルマールと水とを含む混合物から分離した水に含まれるホルムアルデヒドの量を低減し、上記混合物から分離したヘミホルマール濃縮物に含まれる水の量を低減することができる。このように、ヘミホルマール濃縮物に含まれる水の量を低減できる結果、このヘミホルマール濃縮物を熱分解することで得られるホルムアルデヒドに含まれる水の量も低減できる。

以下、本発明の実施形態について詳細に説明する。本発明は以下の実施形態に限定されない。

本発明は、ヘミホルマール濃縮物を製造する方法、及びホルムアルデヒドを製造する方法であり、本発明のヘミホルマール濃縮物の製造方法は、アルデヒドガスの製造方法であるヘミホルマール化法に好ましく適用することができる。先ず、ヘミホルマール化法の概要について、簡単に説明した後、本発明のヘミホルマール濃縮物の製造方法、及びホルムアルデヒドの製造方法について説明する。

<ヘミホルマール化法>

図1には、ヘミホルマール化法を実施するための装置の一例を模式的に示した。この装置は、図1に示すように、反応器1と、蒸発缶2と、分解器3とを備える。反応容器1内でヘミホルマール生成工程(S1)が行われ、蒸発缶2内で分離工程(S2)が行なわれ、分解器3内でホルムアルデヒドガス生成工程(S3)が行なわれる。

図1には、ヘミホルマール化法を実施するための装置の一例を模式的に示した。この装置は、図1に示すように、反応器1と、蒸発缶2と、分解器3とを備える。反応容器1内でヘミホルマール生成工程(S1)が行われ、蒸発缶2内で分離工程(S2)が行なわれ、分解器3内でホルムアルデヒドガス生成工程(S3)が行なわれる。

反応容器1と蒸発缶2との間、蒸発缶2と分解器3との間はそれぞれ管状構造部材(図示せず)で連結されている。そして、後述する通り、蒸発缶2には(D)水を排出するための管状構造部材も連結されている。

反応器1は、(A)アルコールと、(B)ホルムアルデヒド水溶液とを反応させるための部位である。反応器1での(A)アルコールと(B)ホルムアルデヒド水溶液との反応により、ヘミホルマールと水とを含む反応物が生成する。この反応物は、反応器1と蒸発缶2とを連結する管状構造部材内を通り、蒸発缶2に送られる。

蒸発缶2は、反応物から水を蒸発脱水させ、(C)ヘミホルマール濃縮物と(D)水とに分離させるための部位である。蒸発缶2内で蒸発した(D)水は管状構造部材から抜き出され、(C)ヘミホルマール濃縮物は、蒸発缶2と分解器3とを連結する管状構造部材内を通り、分解器3に送られる。なお、蒸発缶2に代えて蒸留塔を使用することもできる。また、多段蒸留塔等を用いる多段階の蒸留処理も採用することができる。

分解器3は、ヘミホルマール濃縮物を熱分解させ、ホルムアルデヒドガスを生成させるための部位である。分解器3で生成したホルムアルデヒドガスを、分解器3から取り出すことで、ホルムアルデヒドガスを得ることができる。

なお、本発明のヘミホルマール濃縮物の製造方法は、以上の反応器1での反応から蒸発缶2での蒸発脱水に利用することができる。

<ヘミホルマール濃縮物の製造方法>

本発明のヘミホルマール濃縮物の製造方法は、ヘミホルマール生成工程(S1)と、分離工程(S2)とを備える。

本発明のヘミホルマール濃縮物の製造方法は、ヘミホルマール生成工程(S1)と、分離工程(S2)とを備える。

[ヘミホルマール生成工程(S1)]

ヘミホルマール生成工程(S1)は(A)アルコールと(B)ホルムアルデヒド水溶液とを反応させる工程である。本発明の製造方法は、ヘミホルマール生成工程(S1)で原料として用いるアルコールに特徴がある。

ヘミホルマール生成工程(S1)は(A)アルコールと(B)ホルムアルデヒド水溶液とを反応させる工程である。本発明の製造方法は、ヘミホルマール生成工程(S1)で原料として用いるアルコールに特徴がある。

本工程(S1)で使用するアルコールは、以下の条件を満たすものを指す。

(A)アルコールが疎水性であること。具体的には、アルコールの水100gへの溶解度が、20℃、760mmHgの条件下で3.0g以下であること。

(A)アルコールの沸点が、760mmHgの条件下で190℃以上であること。

(A)アルコールが疎水性であること。具体的には、アルコールの水100gへの溶解度が、20℃、760mmHgの条件下で3.0g以下であること。

(A)アルコールの沸点が、760mmHgの条件下で190℃以上であること。

アルコールが疎水性であると、後述する分離工程において、60℃~70℃という低温で容易に(C)ヘミホルマール濃縮物と(D)水とを分離することができるため、(C)ヘミホルマール濃縮物に含まれる水の量を低減することができる。ここで、疎水性とは、アルコールの水100gへの溶解度が、20℃、760mmHgの条件下で3.0g以下であることを指す。

また、アルコールの沸点が190℃以上であれば、蒸発脱水後の(D)水に、未反応のまま残ったアルコールが混入することがほとんど無い。

上記の条件を満たすアルコール、具体的には、疎水性であり、沸点が190℃以上のアルコールであれば、原料として使用可能である。より具体的には以下のような一般式(I)で表されるアルコール(モノオール、ジオール、トリオール)を使用することができる。

(一般式(I)中の、Xは水素原子又は水酸基である。また、R1及びR2は、水素原子、水酸基、炭素数1以上10以下のアルキル基、又は炭素数1以上10以下のヒドロキシアルキル基であり、R1及びR2は同一であっても、異なってもよい。また、p、q、rは、0以上10以下の整数であり、かつp+q+r=3以上20以下である。)

上記一般式(I)中のXは水素原子又は水酸基である。

上記一般式(I)中のR1及びR2は、水素原子、水酸基、炭素数1以上10以下のアルキル基、又は炭素数1以上10以下のヒドロキシアルキル基である。また、R1及びR2は同一であっても、異なってもよい。

炭素数1以上10以下のアルキル基としては、直鎖状のアルキル基、分岐状のアルキル基のいずれであってもよい。直鎖状のアルキル基としては、メチル基、エチル基、プロピル基、ブチル基等を例示することができる。分岐状のアルキル基としては、イソプロピル基、イソブチル基、sec-ブチル基、tertブチル基等を例示することができる。

炭素数1以上10以下のヒドロキシアルキル基としては、ヒドロキシメチル基、1-ヒドロキシエチル基、2-ヒドロキシエチル基、1-ヒドロキシ-n-プロピル基、2-ヒドロキシ-n-プロピル基、3-ヒドロキシ-n-プロピル基、1-ヒドロキシ-n-ブチル基、2-ヒドロキシ-n-ブチル基、3-ヒドロキシ-n-ブチル基、4-ヒドロキシ-n-ブチル基、5-ヒドロキシ-n-ペンチル基、6-ヒドロキシ-n-ヘキシル基等を例示することができる。

炭素数1以上10以下のアルキル基としては、直鎖状のアルキル基、分岐状のアルキル基のいずれであってもよい。直鎖状のアルキル基としては、メチル基、エチル基、プロピル基、ブチル基等を例示することができる。分岐状のアルキル基としては、イソプロピル基、イソブチル基、sec-ブチル基、tertブチル基等を例示することができる。

炭素数1以上10以下のヒドロキシアルキル基としては、ヒドロキシメチル基、1-ヒドロキシエチル基、2-ヒドロキシエチル基、1-ヒドロキシ-n-プロピル基、2-ヒドロキシ-n-プロピル基、3-ヒドロキシ-n-プロピル基、1-ヒドロキシ-n-ブチル基、2-ヒドロキシ-n-ブチル基、3-ヒドロキシ-n-ブチル基、4-ヒドロキシ-n-ブチル基、5-ヒドロキシ-n-ペンチル基、6-ヒドロキシ-n-ヘキシル基等を例示することができる。

p、q、rは、0以上10以下の整数であり、かつp+q+r=3以上20以下である。

本発明においては、ジエチルペンタンジオール、エチルヘキサンジオール、オクタノールの使用が好ましい。

ジエチルペンタンジオールとしては、2,4-ジエチル-1,5-ペンタンジオール、2,3-ジエチル-1,5-ペンタンジオール、1,4-ジエチル-1,5-ペンタンジオール、1,5-ジエチル-1,5-ペンタンジオール等を例示することができる。

エチルヘキサンジオールとしては、2-エチル-1,3-ヘキサンジオール、3-エチル-1,3-ヘキサンジオール、4-エチル-1,3-ヘキサンジオール等を例示することができる。

ジエチルペンタンジオールとしては、2,4-ジエチル-1,5-ペンタンジオール、2,3-ジエチル-1,5-ペンタンジオール、1,4-ジエチル-1,5-ペンタンジオール、1,5-ジエチル-1,5-ペンタンジオール等を例示することができる。

エチルヘキサンジオールとしては、2-エチル-1,3-ヘキサンジオール、3-エチル-1,3-ヘキサンジオール、4-エチル-1,3-ヘキサンジオール等を例示することができる。

上記アルコールの中でも2,4-ジエチル-1,5ペンタンジオールの使用が最も好ましい。

また、本発明で使用するアルコールとしては、一般的な方法で製造したものを使用することができる。また、市販品を購入して使用してもよい。

次いで、もう一方の原料である(B)ホルムアルデヒド水溶液について説明する。本発明において(B)ホルムアルデヒド水溶液中のホルムアルデヒドの含有量は特に限定されないが、1質量%以上80質量%以下含むことが好ましい。

(A)アルコールと(B)ホルムアルデヒド水溶液との混合比率が、ホルムアルデヒドに対する(A)アルコール中の水酸基のモル比で、0.3以上5.0以下であることが好ましい。0.3以上であれば(D)水に含まれるホルムアルデヒド量を低減することができるという理由で好ましく、5.0以下であれば(A)アルコール単位重量当りに反応するホルムアルデヒド量が多く、コスト的にメリットがあるという理由で好ましい。より好ましくは0.5以上2.0以下である。

本工程(S1)では、上述の(A)アルコールと(B)ホルムアルデヒド水溶液とを反応させる。反応器1にこれらの材料を投入して、(A)アルコールと(B)ホルムアルデヒド水溶液とを反応させる。具体的には(A)アルコールと(B)に含まれるホルムアルデヒドとが反応する。反応物は主にヘミホルマール、水を含むが、未反応のアルコール、ホルムアルデヒドも反応物に含まれる。

反応条件は特に限定されず、従来公知のヘミホルマール化法における、アルコールとホルムアルデヒド水溶液との反応条件と同様のものを採用することができる。例えば、反応温度は室温(約20℃)以上90℃以下が好ましい。また、反応時間については、反応の進み具合等に応じて適宜設定する。

[分離工程(S2)]

分離工程(S2)は、反応器1から蒸発缶2に送られたヘミホルマールと水とを含む反応物(未反応のまま残ったアルコール、アルデヒドも含まれる)を、(C)ヘミホルマール濃縮物と(D)水とに、蒸発脱水で分離する工程である。また、未反応のまま残った(A)アルコールは(C)ヘミホルマール濃縮物側に含まれ、ホルムアルデヒドは(C)ヘミホルマール濃縮物側と(D)水側の両方に含まれる。

分離工程(S2)は、反応器1から蒸発缶2に送られたヘミホルマールと水とを含む反応物(未反応のまま残ったアルコール、アルデヒドも含まれる)を、(C)ヘミホルマール濃縮物と(D)水とに、蒸発脱水で分離する工程である。また、未反応のまま残った(A)アルコールは(C)ヘミホルマール濃縮物側に含まれ、ホルムアルデヒドは(C)ヘミホルマール濃縮物側と(D)水側の両方に含まれる。

本発明で用いる(A)アルコールは従来から使用されているアルコールと比較して疎水性である結果、分離工程(S2)において、60℃~70℃という低温で容易に(C)ヘミホルマール濃縮物と(D)水とを分離することができる。このため、蒸発により留出する(D)水に含まれるホルムアルデヒドの量を低減することができる。したがって、(D)水に含まれるホルムアルデヒドを回収するためのコストを抑えることができる。

特に、(D)水中のホルムアルデヒドの量が、ヘミホルマール化反応に供したホルムアルデヒド量に対して5質量%以下であれば、水に含まれるホルムアルデヒドを回収するコストを充分に抑えることができる。

また、上述の通り、本発明に用いる(A)アルコールは疎水性である結果、60℃~70℃という低温で容易に(C)ヘミホルマール濃縮物と(D)水とを分離することができるため、分離工程(S2)後の(C)ヘミホルマール濃縮物に含まれる水分量を低減することができる。

具体的には、原料として(A)アルコールを用いれば、(C)ヘミホルマール濃縮物中の水の量を1質量%以下にすることができる。

また、上述の通り、(A)アルコールは沸点が190℃以上と非常に高いため、蒸発脱水後の(D)水に、未反応のまま残った(A)アルコールがほとんど含まれない。蒸発物にアルコールが多く含まれると、水に含まれる(A)アルコールを回収する必要が生じ、多大なコストが必要になる。本発明の製造方法であれば、上記の通り、(D)水に(A)アルコールがほとんど含まれないため、(D)水に含まれる(A)アルコールを回収するための多大なコストが必要ない。

蒸発脱水の具体的な条件は特に限定されないが、蒸発缶2内を減圧し、温度を調整することで蒸発脱水を行なうことができる。蒸発缶2内の減圧には従来公知の減圧手段を用いることができる。また、蒸発缶2内の温度制御も従来公知の温度制御手段により行なうことができる。

本発明において、蒸発缶2内の温度の好ましい範囲は、特に限定されないが、40℃以上80℃以下であることが好ましい。40℃以下では、(C)ヘミホルマール濃縮物中の水分量が増加し、次工程以降で問題となる可能性があるため好ましくない。80℃以上では、(D)水に含まれるホルムアルデヒド量が増加し、ホルムアルデヒドのロスとなるため好ましくなく、また、熱源をHW(温水)からLS(水蒸気)にしなければならず、エネルギーのロスとなり得るため好ましくない。より好ましくは、55℃以上75℃以下、さらに好ましくは60℃以上70℃以下である。なお、減圧脱水時の温度を高くすると、(D)水中のホルムアルデヒド量が多くなる傾向にあり、減圧脱水時の温度を低くすると、(C)ヘミホルマール濃縮物中の水分量が多くなる傾向にある。

好ましい圧力条件は特に限定されないが、上記の好ましい温度範囲で蒸発脱水を行なうためには、100mmHg以下であることが好ましく、特に好ましくは50mmHg以下である。

<ホルムアルデヒドの製造方法>

本発明のホルムアルデヒドガスの製造方法は、上記の製法で得られたヘミホルマール濃縮物を熱分解することでホルムアルデヒドを製造する。具体的には、上記ホルムアルデヒドガス生成工程(S3)に記載されるような、分解器等を用いる従来公知の方法を採用することができる。

本発明のホルムアルデヒドガスの製造方法は、上記の製法で得られたヘミホルマール濃縮物を熱分解することでホルムアルデヒドを製造する。具体的には、上記ホルムアルデヒドガス生成工程(S3)に記載されるような、分解器等を用いる従来公知の方法を採用することができる。

以下、実施例及び比較例を示し、本発明を具体的に説明するが、本発明はこれら実施例に限定されるものではない。

<材料>

アルコール1:2,4-ジエチル-1,5-ペンタンジオール(DEPD)、100gの水への溶解度(20℃、760mmHg)1.9g、沸点264℃(760mmHg下)

アルコール2:2-エチル-1,3-ヘキサンジオール(EHD)、100gの水への溶解度(20℃、760mmHg)0.6g、沸点244℃(760mmHg下)

アルコール3:1-オクタノール(OcOH)、100gの水への溶解度(20℃、760mmHg)0.03×10-3g、沸点194℃(760mmHg下)

アルコール4:ポリエチレングリコール 300(PEG300)、100gの水への溶解度(20℃、760mmHg)無限大、沸点は無し(760mmHg下)

アルコール5:トリエチレングリコール(TEG)、100gの水への溶解度(20℃、760mmHg)無限大、沸点287℃(760mmHg下)

アルコール6:シクロヘキサノール(CHOL)、100gの水への溶解度(20℃、760mmHg)3.8g、沸点161℃(760mmHg下)

アルコール1:2,4-ジエチル-1,5-ペンタンジオール(DEPD)、100gの水への溶解度(20℃、760mmHg)1.9g、沸点264℃(760mmHg下)

アルコール2:2-エチル-1,3-ヘキサンジオール(EHD)、100gの水への溶解度(20℃、760mmHg)0.6g、沸点244℃(760mmHg下)

アルコール3:1-オクタノール(OcOH)、100gの水への溶解度(20℃、760mmHg)0.03×10-3g、沸点194℃(760mmHg下)

アルコール4:ポリエチレングリコール 300(PEG300)、100gの水への溶解度(20℃、760mmHg)無限大、沸点は無し(760mmHg下)

アルコール5:トリエチレングリコール(TEG)、100gの水への溶解度(20℃、760mmHg)無限大、沸点287℃(760mmHg下)

アルコール6:シクロヘキサノール(CHOL)、100gの水への溶解度(20℃、760mmHg)3.8g、沸点161℃(760mmHg下)

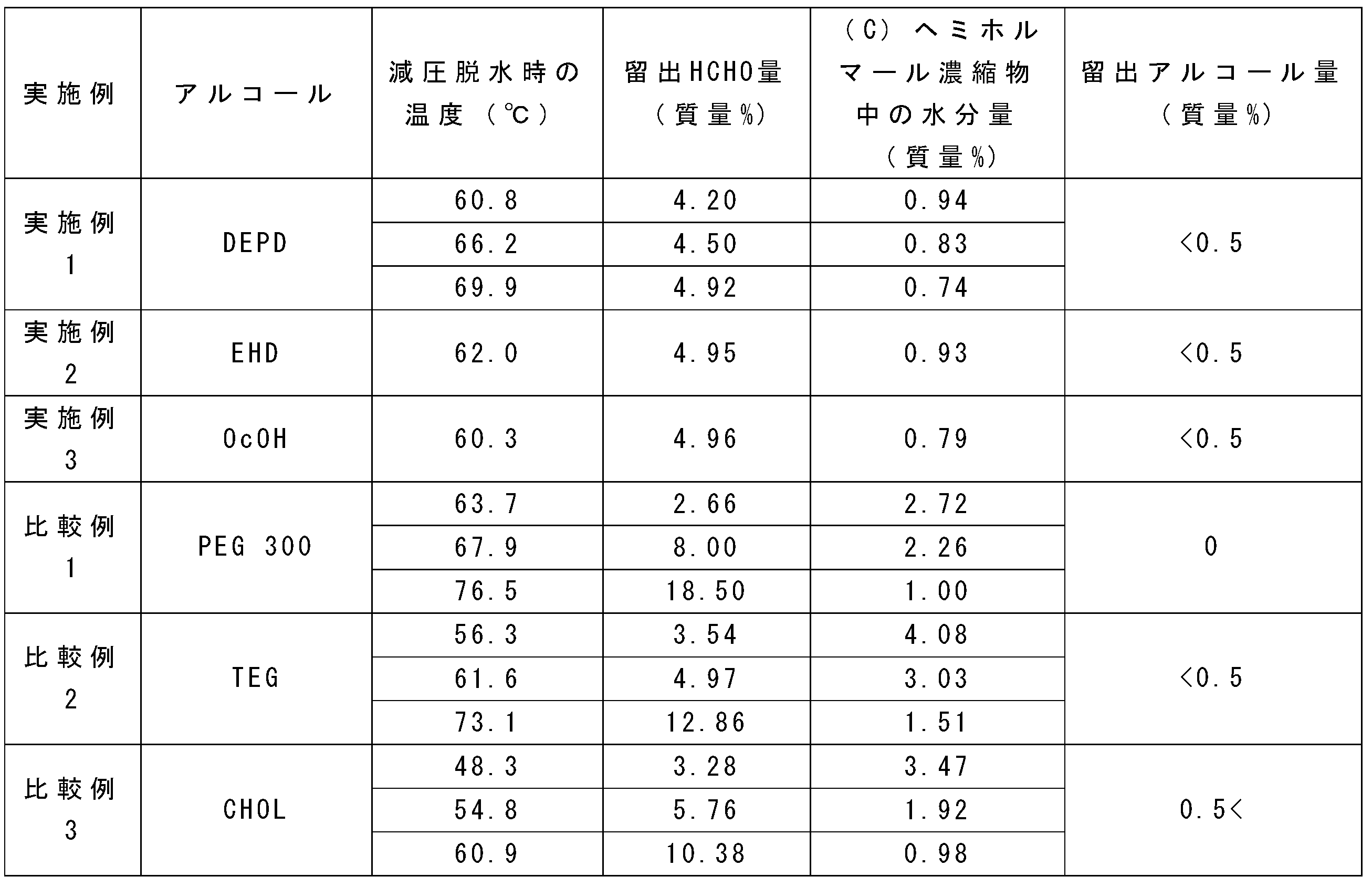

<実施例1>

ホルムアルデヒドを50質量%含む(B)ホルムアルデヒド水溶液と、2,4-ジエチル-1,5-ペンタンジオール(DEPD)とを、ホルムアルデヒドのモル数とDEPDの水酸基のモル数の比(DEPDの水酸基のモル数/ホルムアルデヒド基のモル数)が、1.3になるように混合し、室温、反応時間12時間の条件で、ヘミホルマール化反応を行った。反応終了後、反応物であるヘミホルマール混合液を、1000g/hrで連続的に蒸発缶へフィードし、温度60~70℃、操作圧力35mmHg、平均滞留時間70分の条件で減圧脱水(減圧脱水は本発明の蒸発脱水に相当する)行って、(C)ヘミホルマール濃縮物を得た。脱水操作で留出した(D)水中のホルムアルデヒド量(質量%)は、亜硫酸ナトリウムを用いた滴定法にて測定した。また、(D)水中のアルコール量は、核磁気共鳴装置(NMR)にて測定した。(C)ヘミホルマール濃縮物中の水分量(質量%)は、カールフィッシャー水分計を用いて測定した。測定結果を、表1に示した。なお、留出した(D)水に含まれるホルムアルデヒド量である留出HCHO量、及び留出した(D)水に含まれるアルコール量である留出アルコール量は、分析値より以下の式に従って算出された。

・留出HCHO量(質量%)=(留出した水に含まれるHCHO量(g))/(フィードしたHCHO量(g))×100

・留出アルコール量(質量%)=(留出した水に含まれるアルコール量(g))/(フィードしたアルコール量(g))×100

ホルムアルデヒドを50質量%含む(B)ホルムアルデヒド水溶液と、2,4-ジエチル-1,5-ペンタンジオール(DEPD)とを、ホルムアルデヒドのモル数とDEPDの水酸基のモル数の比(DEPDの水酸基のモル数/ホルムアルデヒド基のモル数)が、1.3になるように混合し、室温、反応時間12時間の条件で、ヘミホルマール化反応を行った。反応終了後、反応物であるヘミホルマール混合液を、1000g/hrで連続的に蒸発缶へフィードし、温度60~70℃、操作圧力35mmHg、平均滞留時間70分の条件で減圧脱水(減圧脱水は本発明の蒸発脱水に相当する)行って、(C)ヘミホルマール濃縮物を得た。脱水操作で留出した(D)水中のホルムアルデヒド量(質量%)は、亜硫酸ナトリウムを用いた滴定法にて測定した。また、(D)水中のアルコール量は、核磁気共鳴装置(NMR)にて測定した。(C)ヘミホルマール濃縮物中の水分量(質量%)は、カールフィッシャー水分計を用いて測定した。測定結果を、表1に示した。なお、留出した(D)水に含まれるホルムアルデヒド量である留出HCHO量、及び留出した(D)水に含まれるアルコール量である留出アルコール量は、分析値より以下の式に従って算出された。

・留出HCHO量(質量%)=(留出した水に含まれるHCHO量(g))/(フィードしたHCHO量(g))×100

・留出アルコール量(質量%)=(留出した水に含まれるアルコール量(g))/(フィードしたアルコール量(g))×100

<実施例2>

DEPDに代えて2-エチル-1,3-ヘキサンジオール(EHD)を使用した以外は、実施例1と同様の方法で、留出HCHO量(質量%)、(C)ヘミホルマール濃縮物中の水分量(質量%)、留出アルコール量(質量%)を算出した。算出結果を表1に示した。

DEPDに代えて2-エチル-1,3-ヘキサンジオール(EHD)を使用した以外は、実施例1と同様の方法で、留出HCHO量(質量%)、(C)ヘミホルマール濃縮物中の水分量(質量%)、留出アルコール量(質量%)を算出した。算出結果を表1に示した。

<実施例3>

DEPDに代えて1-オクタノール(OcOH)を使用した以外は、実施例1と同様の方法で、留出HCHO量(質量%)、(C)ヘミホルマール濃縮物中の水分量(質量%)、留出アルコール量(質量%)を算出した。算出結果を表1に示した。

DEPDに代えて1-オクタノール(OcOH)を使用した以外は、実施例1と同様の方法で、留出HCHO量(質量%)、(C)ヘミホルマール濃縮物中の水分量(質量%)、留出アルコール量(質量%)を算出した。算出結果を表1に示した。

<比較例1>

DEPDに代えてポリエチレングリコール300(PEG300)を使用した以外は、実施例1と同様の方法で、留出HCHO量(質量%)、(C)ヘミホルマール濃縮物中の水分量(質量%)、留出アルコール量(質量%)を算出した。算出結果を表1に示した。

DEPDに代えてポリエチレングリコール300(PEG300)を使用した以外は、実施例1と同様の方法で、留出HCHO量(質量%)、(C)ヘミホルマール濃縮物中の水分量(質量%)、留出アルコール量(質量%)を算出した。算出結果を表1に示した。

<比較例2>

DEPDに代えてトリエチレングリコール(TEG)を使用した以外は、実施例1と同様の方法で、留出HCHO量(質量%)、(C)ヘミホルマール濃縮物中の水分量(質量%)、留出アルコール量(質量%)を算出した。算出結果を表1に示した。

DEPDに代えてトリエチレングリコール(TEG)を使用した以外は、実施例1と同様の方法で、留出HCHO量(質量%)、(C)ヘミホルマール濃縮物中の水分量(質量%)、留出アルコール量(質量%)を算出した。算出結果を表1に示した。

<比較例3>

DEPDに代えてシクロヘキサノール(CHOL)を使用した以外は、実施例1と同様の方法で、留出HCHO量(質量%)、(C)ヘミホルマール濃縮物中の水分量(質量%)、留出アルコール量(質量%)を算出した。算出結果を表1に示した。

DEPDに代えてシクロヘキサノール(CHOL)を使用した以外は、実施例1と同様の方法で、留出HCHO量(質量%)、(C)ヘミホルマール濃縮物中の水分量(質量%)、留出アルコール量(質量%)を算出した。算出結果を表1に示した。

・留出アルコール量(質量%)=(留出した水に含まれるアルコール量(g))/(フィードしたアルコール量(g))×100

実施例1~3の結果と、比較例1~3の結果とから明らかなように、疎水性が高く、沸点の高い(A)アルコールを原料に使用すると、(C)ヘミホルマール濃縮物に含まれる水の量が少なくなり、且つ蒸発脱水により留出した(D)水に含まれるホルムアルデヒド量を抑えることができる。また、留出した(D)水に含まれる(A)アルコール量も少なく、(A)アルコールを回収するための多大なコストが必要ないことが確認された。

減圧脱水時の温度が、およそ60℃以上70℃以下の範囲であれば、本発明の効果が得られやすいことが確認された。

1 反応器

2 蒸発缶

3 分解器

2 蒸発缶

3 分解器

Claims (7)

- (A)アルコールと、(B)ホルムアルデヒド水溶液とを反応させてヘミホルマールと水とを含む反応物を生成させ、前記反応物を蒸発脱水して(C)ヘミホルマール濃縮物と(D)水とに分離するヘミホルマール濃縮物の製造方法であって、

前記(A)アルコールの水100gへの溶解度が、20℃、760mmHgの条件下で3.0g以下であり、

前記(A)アルコールの沸点が、760mmHgの条件下で190℃以上であるヘミホルマールの製造方法。 - (A)アルコールと(B)ホルムアルデヒド水溶液との混合比率が、ホルムアルデヒドに対する(A)アルコール中の水酸基のモル比で、0.3以上5.0以下である請求項1又は2に記載のヘミホルマール濃縮物の製造方法。

- (D)水に含まれるホルムアルデヒド量が、ヘミホルマール化反応に供したホルムアルデヒド量に対して5.0質量%以下である請求項1から3のいずれかに記載のヘミホルマール濃縮物の製造方法。

- (C)ヘミホルマール濃縮物に含まれる水分量が、1.0質量%以下である請求項1から4のいずれかに記載のヘミホルマール濃縮物の製造方法。

- (D)水に含まれる(A)アルコール量は、0.5質量%以下である請求項1から5のいずれかに記載のヘミホルマール濃縮物の製造方法。

- 請求項1から6のいずれかに記載の製造方法で得られたヘミホルマール濃縮物を熱分解するホルムアルデヒドの製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN2012800063457A CN103339094A (zh) | 2011-01-26 | 2012-01-17 | 半缩甲醛浓缩物的制造方法及甲醛气体的制造方法 |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011-014398 | 2011-01-26 | ||

| JP2011014398A JP5698548B2 (ja) | 2011-01-26 | 2011-01-26 | ヘミホルマール濃縮物の製造方法及びホルムアルデヒドガスの製造方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2012102136A1 true WO2012102136A1 (ja) | 2012-08-02 |

Family

ID=46580708

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2012/050843 WO2012102136A1 (ja) | 2011-01-26 | 2012-01-17 | ヘミホルマール濃縮物の製造方法及びホルムアルデヒドガスの製造方法 |

Country Status (4)

| Country | Link |

|---|---|

| JP (1) | JP5698548B2 (ja) |

| CN (1) | CN103339094A (ja) |

| TW (1) | TW201245134A (ja) |

| WO (1) | WO2012102136A1 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2013111462A1 (ja) * | 2012-01-24 | 2013-08-01 | ポリプラスチックス株式会社 | ヘミホルマール濃縮物の製造方法、及びホルムアルデヒドガスの製造方法 |

Families Citing this family (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN105272836A (zh) * | 2014-07-24 | 2016-01-27 | 中国石油大学(华东) | 一种制备甲醛醇溶液的方法 |

| CN104710292B (zh) * | 2015-03-24 | 2017-06-06 | 江苏凯茂石化科技有限公司 | 一种无水纯甲醛气体的精制方法及工艺装置 |

| CN104725202A (zh) * | 2015-03-24 | 2015-06-24 | 江苏凯茂石化科技有限公司 | 一种用于聚甲氧基二甲醚原料生产的工艺装置及工艺方法 |

| CN104725203B (zh) * | 2015-03-24 | 2016-05-11 | 江苏凯茂石化科技有限公司 | 一种气体甲醛合成聚甲氧基二甲醚及脱酸的工艺装置及方法 |

| CN106268247A (zh) * | 2015-05-22 | 2017-01-04 | 中国科学院大连化学物理研究所 | 一种甲醛的催化吸收方法 |

| CN107353188A (zh) * | 2016-05-10 | 2017-11-17 | 北京旭阳科技有限公司 | 一种制备无水气相甲醛的方法 |

| WO2021052328A1 (zh) * | 2019-09-19 | 2021-03-25 | 山东辰信新能源有限公司 | 一种聚甲氧基二甲醚及其混合物的制备方法 |

| CN112574013A (zh) * | 2019-09-27 | 2021-03-30 | 山东辰信新能源有限公司 | 一种聚甲氧基二甲醚(DMMn)的制备方法 |

| CN112898145A (zh) * | 2021-03-22 | 2021-06-04 | 邢台旭阳科技有限公司 | 气相甲醛提取系统 |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH01216950A (ja) * | 1988-02-26 | 1989-08-30 | Ube Ind Ltd | ホルムアルデヒドの精製法 |

| WO1997001523A1 (en) * | 1995-06-29 | 1997-01-16 | Perstorp Ab | Decomposition of cycloalkyl ethers |

| CN1810753A (zh) * | 2006-02-28 | 2006-08-02 | 上海华谊丙烯酸有限公司 | 一种酸性沸石催化合成缩醛(酮)的方法 |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| BE560841A (ja) * | 1953-07-16 | |||

| NL298226A (ja) * | 1963-09-23 | |||

| DE1233842B (de) * | 1965-01-16 | 1967-02-09 | Huels Chemische Werke Ag | Verfahren zur Herstellung asymmetrischer Formale |

| US3423368A (en) * | 1965-10-14 | 1969-01-21 | Hary E Cier | Extractive recovery of formaldehyde |

| US3436422A (en) * | 1966-04-11 | 1969-04-01 | Du Pont | Process for the purification of formaldehyde |

-

2011

- 2011-01-26 JP JP2011014398A patent/JP5698548B2/ja not_active Expired - Fee Related

-

2012

- 2012-01-17 WO PCT/JP2012/050843 patent/WO2012102136A1/ja active Application Filing

- 2012-01-17 CN CN2012800063457A patent/CN103339094A/zh active Pending

- 2012-01-20 TW TW101102431A patent/TW201245134A/zh unknown

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH01216950A (ja) * | 1988-02-26 | 1989-08-30 | Ube Ind Ltd | ホルムアルデヒドの精製法 |

| WO1997001523A1 (en) * | 1995-06-29 | 1997-01-16 | Perstorp Ab | Decomposition of cycloalkyl ethers |

| CN1810753A (zh) * | 2006-02-28 | 2006-08-02 | 上海华谊丙烯酸有限公司 | 一种酸性沸石催化合成缩醛(酮)的方法 |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2013111462A1 (ja) * | 2012-01-24 | 2013-08-01 | ポリプラスチックス株式会社 | ヘミホルマール濃縮物の製造方法、及びホルムアルデヒドガスの製造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2012153648A (ja) | 2012-08-16 |

| TW201245134A (en) | 2012-11-16 |

| JP5698548B2 (ja) | 2015-04-08 |

| CN103339094A (zh) | 2013-10-02 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5698548B2 (ja) | ヘミホルマール濃縮物の製造方法及びホルムアルデヒドガスの製造方法 | |

| JP6935399B2 (ja) | イソプロピルアルコールの製造方法 | |

| US10081584B2 (en) | Process for the separation of glycols | |

| WO2012062822A1 (en) | Process for the production of pure methylal | |

| EP1979299B1 (en) | Process for producing monopentaerythritol of high purity | |

| US8558029B2 (en) | Process for the continuous production of high purity phenolic glycol ether | |

| JPWO2012033055A1 (ja) | ジトリメチロールプロパンの製造方法 | |

| US10428005B2 (en) | Method for producing acetic acid | |

| US8916122B2 (en) | Method of producing alkoxysilanes and precipitated silicas from biogenic silicas | |

| WO2013118552A1 (ja) | ホルムアルデヒドガス製造方法、及びホルムアルデヒドガス製造装置 | |

| CN105531266B (zh) | 用于制造四氢呋喃的改进型方法 | |

| EP3398930B1 (en) | Method for producing acetic acid | |

| US10752572B2 (en) | Method for producing acetic acid | |

| WO2013111462A1 (ja) | ヘミホルマール濃縮物の製造方法、及びホルムアルデヒドガスの製造方法 | |

| US10544077B2 (en) | Process for making formic acid utilizing higher-boiling formate esters | |

| US9598394B2 (en) | Method of producing trioxane | |

| CN109790094A (zh) | 用于生产烯丙醇的方法 | |

| TWI701234B (zh) | 醋酸之製造方法 | |

| JP6407797B2 (ja) | 炭酸ジアルキルの製造方法 | |

| JP7380181B2 (ja) | パラアルドールの製造方法 | |

| JP6100442B1 (ja) | 無水酢酸の製造方法 | |

| WO2020178684A1 (en) | Systems and methods for producing methanol with recycling of fusel oil | |

| JPH0959199A (ja) | ジペンタエリスリトールの製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| 121 | Ep: the epo has been informed by wipo that ep was designated in this application |

Ref document number: 12739916 Country of ref document: EP Kind code of ref document: A1 |

|

| NENP | Non-entry into the national phase |

Ref country code: DE |

|

| 122 | Ep: pct application non-entry in european phase |

Ref document number: 12739916 Country of ref document: EP Kind code of ref document: A1 |