WO2010052858A1 - 管継ぎ手およびその製造方法 - Google Patents

管継ぎ手およびその製造方法 Download PDFInfo

- Publication number

- WO2010052858A1 WO2010052858A1 PCT/JP2009/005716 JP2009005716W WO2010052858A1 WO 2010052858 A1 WO2010052858 A1 WO 2010052858A1 JP 2009005716 W JP2009005716 W JP 2009005716W WO 2010052858 A1 WO2010052858 A1 WO 2010052858A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- pipe joint

- sealing material

- water

- pipe

- peripheral surface

- Prior art date

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16L—PIPES; JOINTS OR FITTINGS FOR PIPES; SUPPORTS FOR PIPES, CABLES OR PROTECTIVE TUBING; MEANS FOR THERMAL INSULATION IN GENERAL

- F16L25/00—Constructive types of pipe joints not provided for in groups F16L13/00 - F16L23/00 ; Details of pipe joints not otherwise provided for, e.g. electrically conducting or insulating means

- F16L25/0036—Joints for corrugated pipes

Definitions

- the present invention relates to a pipe joint used to connect, for example, protective pipes such as optical cables buried in the ground and cable protective sheath pipes used for bridges and the like.

- the present invention relates to a pipe joint using a material having a water-swelling property.

- Patent Document 1 discloses a laminated structure in which the outer peripheral surface of a spiral tube to be connected is screwed into a spiral irregularity, and the joint inner peripheral surface is a water-absorbent expandable nonwoven fabric 92 and the outer peripheral surface side is a synthetic resin (91).

- a molded integrated pipe joint is disclosed.

- Such a pipe joint has the convenience that the connection between the pipes is completed only by screwing the pipe joint into the end of the pipe to be connected. Furthermore, these pipe joints seal the gaps in the connecting portion by the action of the water-swellable non-woven fabric provided on the inner peripheral surface side when the water comes into the connecting portion. In this way, the water-tightness of the connecting portion is exhibited.

- Patent Document 1 relates to the above-described method for manufacturing a pipe joint. After the water-swellable non-woven fabric is wound around a core-shaped fixed mold, the non-woven fabric is preformed, and then the fixed mold is installed in the injection mold. A method of manufacturing a pipe joint by performing insert molding for injecting resin is disclosed.

- Patent Document 2 regarding a similar pipe joint manufacturing method, after introducing a pre-formed water-absorbing non-woven fabric into a pipe joint body member that has been preformed, spiral irregularities are introduced.

- a method is disclosed in which a jig having an outer peripheral surface is screwed inside a water-swellable non-woven fabric and the water-swellable non-woven fabric is integrated with the inner peripheral surface of the pipe joint body member.

- the conventional pipe joint has not been easily manufactured.

- the manufacturing method disclosed in Patent Document 1 although the pipe joint body and the water-absorbent expandable nonwoven fabric are firmly integrated by injection molding, there is a drawback that the manufacturing apparatus becomes a considerably large apparatus. If the process of winding the water-swellable non-woven fabric on the core mold of the injection mold is performed manually, the manufacturing equipment can be prevented from becoming large-scale, but the water-swellable material is attached to the core mold. The process is time consuming and expensive to manufacture.

- a sticking failure may occur.

- the circumference is short, the water-swellable material is stretched and pasted, so that the water-swellable material is easily peeled off from the main body due to a change with time or is likely to be poorly pasted.

- the present invention provides a pipe joint that has a sufficient water-stopping property and can prevent the water-swellable material from protruding into the pipe or crushing the end of the pipe even during long-term use, and is easy to manufacture.

- the purpose is to do.

- Another object of the present invention is to provide a production method capable of efficiently producing such a pipe joint.

- the inventors have arranged the sealing material provided on the inner peripheral surface of the pipe joint so as to straddle the first sealing material and the first sealing material that are spirally arranged at predetermined intervals.

- the present invention has been completed by discovering that the above-mentioned problems can be solved by forming the second sealing material and forming at least one of the first sealing material and the second sealing material with a water-swellable material.

- the present invention is a pipe joint in which a sealing material is integrated with an inner peripheral surface of a substantially cylindrical pipe joint body member so as to face an outer peripheral surface of a pipe to be connected, and the sealing material has a predetermined interval.

- a first sealing material disposed in a spiral shape and a second sealing material disposed across adjacent portions of the first sealing material, and the first sealing material and the first sealing material

- At least one of the two seal members is a seal member made of a water-swellable material (Claim 1).

- the second seal material is disposed in a substantially tube axis direction so as to cross the entire inner peripheral surface of the pipe joint body member on which the first seal material is disposed.

- the pipe joint is configured so as to have a corrugated portion to which a corrugated pipe having a spiral concavo-convex line can be connected, and the inner peripheral surface of the large-diameter portion of the corrugated part of the pipe joint body member (Claim 3).

- a pipe joint is comprised so that it may have a corrugated part which can connect a corrugated pipe

- the first sealing material may be disposed so that the inner circumferential surface of the first sealing material does not form a step with the inner circumferential surface of the portion of the pipe joint body member where the first sealing material is not disposed.

- the water-swellable material is a water-swellable nonwoven fabric.

- this invention supplies the tape-shaped raw material which should become a 1st sealing material, and the synthetic resin strip which should become a pipe joint main body member to a pipe forming axis

- a spiral forming step of forming an indefinite length pipe joint member in which the pipe is arranged and integrated, and a cutting step of cutting the pipe joint member obtained in the spiral forming step into a predetermined length to obtain a fixed-length pipe joint The method of manufacturing a pipe joint according to claim 1 by a second sealing material integration step in which a tape-shaped second sealing material is disposed and integrated on the inner peripheral surface of a fixed-length pipe joint obtained in the cutting step. (Claim 7).

- the portion where the pipes are connected has sufficient water-stopping properties, and even when used for a long time, the water-absorbing expandable material protrudes into the pipe or crushes the end of the pipe. It is possible to provide a pipe joint that is easy to manufacture.

- the first sealing material when the first sealing material is disposed along the inner peripheral surface of the large-diameter portion of the corrugated portion of the pipe joint main body member having the spiral ridges ( According to the third aspect of the present invention, the arrangement of the second sealing material is facilitated, and the pipe joint is easier to manufacture.

- the first sealing material when the first sealing material is disposed along the inner peripheral surface of the small diameter portion of the corrugated portion of the pipe joint main body member having the spiral ridges (claim) Item 4), the first seal material is easily disposed, and the pipe joint is easier to manufacture.

- the inner peripheral surface of the first seal material does not cause a step from the inner peripheral surface of the portion of the pipe joint body member where the first seal material is not disposed ( (5)).

- the clearance between the pipe joint and the outer peripheral surface of the pipe can be set small, and the reliability of water-stopping can be further increased.

- the pipe joint of the present invention can be manufactured efficiently.

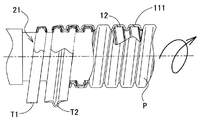

- FIG. 1 is a partial sectional view showing a pipe joint 1 according to a first embodiment of the present invention, and shows an upper half as a sectional view.

- the substantially cylindrical pipe joint 1 is a pipe joint in which a first seal material 12 and a second seal material 13 are integrated with a pipe joint main body member 11 so as to face the outer peripheral surface of a pipe to be connected.

- the pipe joint 1 is a pipe joint for connecting a corrugated pipe (not shown) whose outer peripheral surface is formed in a spiral rugged strip, and the spiral rugged strip on the outer circumference of the corrugated pipe and the inner circumference of the pipe joint.

- the spiral concavo-convex strips on the surface are matched, and the corrugated pipe is relatively rotated so as to be screwed into the pipe joint 1 and connected. And a pair of corrugated pipe can be connected by screwing in the edge part of a corrugated pipe from the both sides of the pipe joint 1, respectively.

- the pipe joint main body member 11 is a synthetic resin in which an inner peripheral surface having a spiral concavo-convex shape is formed so as to substantially match the spiral concavo-convex shape of the outer peripheral surface of the corrugated pipe to be connected. This is a substantially cylindrical member.

- the tube wall of the main body member 11 has a spiral concavo-convex shape in which the entire tube wall is alternately formed with a large-diameter portion 111 protruding radially outward and a small-diameter portion 112 recessed radially inward.

- the tube wall is formed to have a substantially uniform thickness.

- Examples of the synthetic resin for forming the main body member 11 include hard synthetic resins such as polyethylene resin, polypropylene resin, and vinyl chloride resin.

- the synthetic resin material for forming the main body member 11 may be formed of a relatively soft resin such as rubber or thermoplastic elastomer in addition to the illustrated hard synthetic resin, or may be formed by combining a hard synthetic resin and a soft synthetic resin. Also good.

- the main body member 11 can be manufactured by blow molding, injection molding, a spiral molding method described later, or the like.

- the first sealing material 12 is a sealing material made of a water-swellable non-woven fabric, and the tape-like water-swellable non-woven fabric cut into a predetermined width is spirally formed such that the side edges thereof have a predetermined distance d from each other.

- This is a spiral sealing material affixed to the inner peripheral surface of the main body member 11.

- the 1st sealing material 12 is stuck and integrated with the main body member 11 along the internal peripheral surface of the large diameter part 111 of a main body member.

- the second sealing material 13 is also a sealing material made of a water-swellable non-woven fabric, and the tape-like water-swellable non-woven fabric cut to a predetermined width is adjacent to each other in a direction generally along the tube axis direction. It is the sealing material affixed along the internal peripheral surface of the main body member 11 and the 1st sealing material 12 over the full length of a pipe joint so that it may straddle the part 12a, 12b, 12c, 12d, 12e. In the present embodiment, the second sealing material 13 is provided at one place in the circumferential direction of the main body member 11.

- the water-swellable non-woven fabric constituting the first seal material and the second seal material is a non-woven fabric in which a water-swellable resin is supported on a non-woven fabric material.

- the form of supporting the water-absorbing expandable resin can be in the form of powder, fiber, impregnation, coating, or the like.

- a water-absorbing expandable resin is a resin that has the property of absorbing moisture and swells, and exemplifies a resin containing polyacrylic acid sodium salt as a main component or a resin containing an alkene (alkylene) oxide modified compound as a main component. Can do. In particular, the latter exhibits a water-swelling property even with respect to water having a relatively high ion concentration such as seawater.

- water-swellable resins include fibrous products such as Lanseal (registered trademark, Toyobo Co., Ltd. product).

- alkene (alkylene) oxide-modified water-absorbent expandable resin include Aqua Coke (registered trademark, Sumitomo Seika Co., Ltd. product).

- the base fiber constituting the nonwoven material is not particularly limited, but is preferably a synthetic resin fiber, and synthetic resin fibers such as polyester fiber, nylon fiber, polyethylene terephthalate fiber, acrylic fiber, and polypropylene fiber can be used.

- the base fiber may be a poorly hydrophilic fiber such as polypropylene fiber or polyethylene terephthalate (PET) fiber, but is preferably a hydrophilic fiber such as acrylic fiber or nylon fiber.

- PET polyethylene terephthalate

- the basis weight of the nonwoven fabric is preferably about 100 to 500 g / square meter, and more preferably 200 to 300 g / square meter so that an appropriate elasticity can be obtained in the nonwoven fabric layer.

- the material constituting the first sealing material and the second sealing material is not limited to the water-absorbing and expansive nonwoven fabric, and other water-absorbing materials as long as the material absorbs moisture and expands and has a sealing property.

- An inflatable material can also be used.

- Other water-swellable materials include, for example, materials obtained by processing the water-swellable resin described above into a sheet or string, and these materials are laminated on other sheet-like materials made of rubber, resin, water-permeable materials, etc. The material etc. which were done can be illustrated.

- the water-absorbing and expansive material used in the present invention is preferably provided with elasticity and cushioning, and the pipe joint body member 11 It is preferable that the material has flexibility and stretchability so that it can be easily attached to the inner peripheral surface.

- Nonwoven fabrics are particularly suitable as those having such properties.

- the pipe joint 1 of 1st Embodiment of this invention can connect a corrugated pipe just by screwing the corrugated pipe

- the second seal material is disposed in a substantially tube axis direction so as to cross the entire inner peripheral surface of the main body member on which the first seal material is disposed, the seal line closed in an annular shape Are formed in a composite manner, and the reliability of water-stopping is further improved.

- the first sealing material 12 and the second sealing material 13 are disposed so as to overlap each other, but in the present embodiment, both sealing materials are made of a water-expandable material. Therefore, even when there is a step or a gap at the intersection of the first sealing material 12 and the second sealing material 13 when sticking, these water expandable materials expand when water comes in use. Steps and gaps are filled, and a good watertight seal is performed. As shown in another embodiment described later, it is obvious that this effect is exhibited if either one of the first sealing material 12 and the second sealing material 13 is made of a water-expandable material. is there.

- the seal material is pasted on the inner surface of the pipe joint.

- the part which is not worn is left.

- the first sealing material 12 or the second sealing material 13 absorbs water and expands excessively, the excessively expanded water-swellable material can wrap around the portions where these sealing materials do not exist. .

- the expanded water-absorbing expansible material enters the inside of the tube from the end of the tube, or due to the pressure of the expanded water-absorbing expansible material. It is possible to suppress or prevent the end of the tube from collapsing inward.

- the amount of water-swellable material used can be saved, resulting in cost advantages.

- the space between the adjacent side edges of the first seal material is a space from which the expanded water-absorbing and expansible material can escape, so compared with the conventional pipe joint, A water-swellable material having a higher expansion ratio can be used. That is, in the conventional pipe joint, if the expansion ratio of the water-swellable material is too large, a problem such as the water-swelling material sticking out into the pipe is likely to occur, so it is difficult to use a water-swellable material having a large expansion ratio. However, according to the present invention, since occurrence of such a problem is suppressed, a water-swellable material having a higher expansion ratio can be used, and the range of selection of the water-swellable material is widened.

- the seal material is provided only partially on the inner peripheral surface of the pipe joint, even when it is necessary to insert the pipe while compressing the seal material, when inserting (screwing) the pipe to be connected

- the operation force is relatively small.

- the clearance between the pipe joint body or the seal material and the corrugated pipe is set to be smaller than that of the conventional pipe joint, the operating force may become excessive and the joint may not be connectable. It is suppressed and the clearance can be set small. If the clearance is small, the water-stop reliability of the pipe joint can be further increased.

- the sealing material to be attached to the inner peripheral surface of the pipe joint is typically about 1/4 to 1/2 pitch of the spiral irregularities, and is used for conventional pipe joints. Compared with the cylindrical water-absorbing expandable nonwoven fabric, it has a narrow width. In conventional pipe joints, the degree of stretchability of the water-swellable material had to be increased in order to bond the cylindrical water-swellable material along the complicated inner peripheral surface shape of the pipe joint body member. In this embodiment, since the sealing material is narrow, the complexity of following the unevenness of the surface to which the sealing material is to be attached is reduced, and the degree of expansion and contraction of the sealing material is relatively low. May be. Therefore, according to the present invention, even if a water-swellable material inferior in stretchability is used, it can be bonded and integrated along the inner peripheral surface of the pipe joint main body 11, and the range of selection of the water-swellable material is expanded.

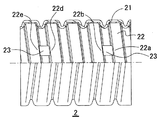

- FIG. 2 is a schematic view showing a spiral molding process for forming an indefinite length pipe joint member P in which the first sealing material 12 is spirally arranged and integrated on the inner peripheral surface of the main body member 11.

- a pipe forming shaft 21 that is rotationally driven by a known pipe forming apparatus has a predetermined cross section (in the present embodiment, the reverse) from a water-swellable material tape T1 cut to a predetermined width and a resin extrusion apparatus.

- the synthetic resin strip T2 in a semi-molten state extruded in a hat shape) is continuously wound and spirally wound, and both end portions of adjacent synthetic resin strips are overlapped with each other and integrated with each other.

- a corrugated cylindrical tube wall having a spiral ridge is formed, and the water-swellable material 12 is bonded and integrated along the inner peripheral surface of the large-diameter portion 111 of the corrugated cylindrical portion.

- An indefinite length pipe joint member P integrated in a spiral shape is obtained.

- the water-swellable material may be bonded using an adhesive or a pressure-sensitive adhesive, or may be welded using the amount of heat of the semi-molten synthetic resin strip T2.

- the pipe joint member P having an indefinite length obtained in the spiral molding process is cut into a predetermined length by a cutter or the like, and the pipe joint member Q is obtained.

- a second sealing material integration step is performed.

- a water-swellable material previously cut into a tape shape having a predetermined width is applied to the inner peripheral surface of the pipe joint member Q cut to a predetermined length over the entire length of the pipe joint member Q. Then, they are bonded and integrated along the inner peripheral surface of the pipe joint member Q so as to straddle adjacent portions of the first seal material in a direction substantially along the pipe axis direction.

- the water-swellable material of the second sealing material may be bonded using an adhesive or an adhesive material.

- the second sealing material integration step can be performed manually, but can also be mechanized.

- the manufacturing method the following effects can be obtained. That is, according to this manufacturing method, at the same time that the pipe joint main body 11 is formed, the first seal material can be spirally bonded and integrated with the inner peripheral surface thereof, and such a pipe joint member P is used. Can be manufactured continuously with indefinite length, and the production efficiency is very high. Therefore, according to this manufacturing method, the pipe joint of this invention can be manufactured efficiently.

- the 2nd sealing material 13 is followed along a pipe-axis direction.

- corrugation of the internal peripheral surface of the main body member 11 is reduced by the 1st sealing material 12, and the adhesion

- the first sealing material 12 is later spirally bonded and integrated to the inner peripheral surface of a preformed pipe joint main body member 11, and the second sealing material 13 is further connected to the pipe. It can also be manufactured by bonding and integrating along the axial direction. In that case, the first sealing material and the second sealing material can be bonded manually.

- the surface shape of the region to which the seal material is bonded in the pipe joint of the present invention is relatively simple compared to that of the conventional pipe joint because the seal material is narrow. It is also relatively easy to mechanize the bonding process as done in the work.

- the present invention is not limited to the above embodiment, and can be implemented with various modifications. Other embodiments of the present invention will be described below. However, in the following description, portions different from the above-described embodiment will be mainly described, and descriptions of the same portions will be omitted.

- the pipe joint 2 of the 2nd Embodiment of this invention is shown.

- the pipe joint body member 21 and the first sealing material 22 are configured in the same manner as in the first embodiment described above.

- the second sealing material 23 is made of soft rubber or In addition to being formed of a soft resin elastomer, the second sealing materials 23 and 23 are partially provided.

- the second sealing material 23 extends across adjacent portions (between 22a and 22b and between 22d and 22e in the figure) of the first sealing material arranged in a spiral shape. These are disposed so as to extend substantially in the tube axis direction, and are integrally bonded to the main body member 21.

- the end portions of the second sealing materials 23, 23 may abut against the side edges of the first sealing material 22. Further, it may ride on the side edge of the first sealing material 22.

- At least one second sealing material 23 is disposed at a portion facing the outer peripheral surface of the pipe to be connected so as to span between adjacent first sealing materials.

- a closed seal line can be completed to obtain a predetermined water stoppage.

- the second sealing material is a member having an appropriate thickness and elasticity so as to be sandwiched between the inner peripheral surface of the pipe joint main body member 21 and the outer peripheral surface of the pipe to be connected in a close contact state and perform a water stop function.

- those made of a thermoplastic elastomer or rubber can be preferably used, and those made of a thermoplastic elastomer particularly rich in flexibility can be preferably used.

- the second sealing material may be attached in such a direction as to connect the matching first sealing materials 22 (for example, between 22a and 22b).

- the second sealing material may be made of a water-swellable material.

- the pipe joint 3 of the 3rd Embodiment of this invention is shown.

- the configuration and attachment method of the pipe joint main body member 31 and the second seal material 33 are the same as those in the first embodiment, but the first seal material 32 is configured by a seal material that is not a water-expandable material.

- the first sealing material 32 is a sealing material formed of a soft thermoplastic elastomer, particularly a flexible thermoplastic elastomer such as an olefin-based thermoplastic elastomer, and is spirally formed on the inner peripheral surface of the large-diameter portion 311 of the main body member 31. Is integrated with the adhesive. As shown in FIG.

- the first seal member is a seal material in which a protrusion 322 is integrally formed at a substantially central portion of a substantially flat tape-like base 321, and the protrusion 322 is a spiral of the pipe joint body 31. Are bonded and integrated so as to be along the direction.

- the first seal is provided between the inner peripheral surface of the pipe joint main body member 31 and the outer peripheral surface of the large-diameter portion of the corrugated pipe.

- the material 32 is sandwiched and closely adhered to exhibit water-stopping properties.

- the closed seal line is completed by the spiral first seal member 32 and the second seal member 33 disposed in the portion facing the outer peripheral surface of the pipe to be connected.

- the desired water stoppage can be obtained.

- the first sealing material 32 is made of rubber or thermoplastic elastomer as in the present embodiment, it is preferable to provide the protrusion 322 on the first sealing material 32 as described above, and to provide the protrusion 322. As a result, it becomes easy to ensure an appropriate sealing property, and it is possible to reduce the operating force when screwing the corrugated tube.

- the first sealing material 32 is made of rubber or thermoplastic elastomer as in this embodiment

- a thermoplastic elastomer is extruded into a tape shape in a semi-molten state so as to be a cross section of the first seal material 32, What is necessary is just to supply to a shaping

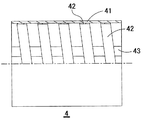

- both the first sealing material 42 and the second sealing material 43 are formed of a water-swellable non-woven fabric, the first sealing material 42 is spiral, and the second sealing material is between adjacent first sealing materials.

- the pipe joint body member 41 has a smooth cylindrical inner peripheral surface. The point is different. That is, the pipe joint 4 of this embodiment is for connecting a pipe (not shown) formed in a cylindrical shape with a smooth outer peripheral surface.

- the 1st sealing material 42 is helically formed. It is stuck.

- the present invention is not limited to a pipe joint for screwing and connecting corrugated pipes having spiral ridges, but a substantially cylindrical pipe.

- a pipe joint for inserting and connecting an end portion of a pipe inside the joint, and the above-described first seal member and second seal member are provided on the pipe joint inner peripheral surface facing the outer peripheral surface of the pipe to be connected. are widely included.

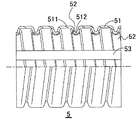

- the pipe joint 5 of the 5th Embodiment of this invention is shown.

- the configuration of the pipe joint main body member 51 and the point that both the first sealing material 52 and the second sealing material 53 are formed of a water-swellable non-woven fabric are the same as in the first embodiment.

- the position where the first sealing material 52 is disposed is different. That is, the pipe joint main body member 51 is a member formed with spiral concavo-convex ridges in which large-diameter portions 511 and small-diameter portions 512 are alternately arranged.

- the first seal member 52 has a small-diameter portion.

- the adhesive is integrated in a spiral.

- the second sealing material is bonded and integrated along the inner peripheral surface of the pipe joint body member and the inner peripheral surface of the first sealing material 52 in a substantially straight line so as to extend along the tube axis direction.

- a closed seal line is completed by the spiral first seal member 52 and the second seal material 53 disposed in the portion facing the outer peripheral surface of the pipe to be connected.

- the desired water stoppage can be obtained.

- this embodiment is an embodiment particularly suitable for adopting a manufacturing method in which the first sealing material is bonded and integrated manually.

- the second sealing material 53 is bonded after the first sealing material 52. More preferably, in the manufacture of the pipe joint 5 of the fifth embodiment, the second sealing material 53 is the second one.

- the sealing material 53 is preferably bonded along the inner peripheral surface of the pipe joint body member 51 in advance of the first sealing material, and in that case, the second sealing material is bonded to the surface to be bonded. Since the second sealing material 53 can be bonded with relatively little unevenness, the second sealing material can be easily bonded.

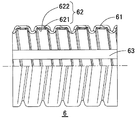

- FIG. 7 shows a pipe joint 6 according to a sixth embodiment of the present invention.

- the configuration of the pipe joint main body member 61 and the configuration and arrangement of the second seal material 63 are the same as those in the first embodiment, but the structure in which the first seal material 62 is laminated. It is a seal material. That is, the first sealing material 62 is a sealing material in which a water-absorbing / expanding layer 621 made of a tape-like water-absorbing / expanding nonwoven fabric and a tape-like thin water-permeable sheet material (for example, spunbond nonwoven fabric) are laminated as a water-permeable constraining layer 622. is there.

- the water-absorbing expansion layer 621 is spirally bonded and integrated to the inner peripheral surface of the pipe joint main body member, and the water-permeable constraining layer 622 is provided so as to cover the water-absorption expansion layer 621 and both side edges thereof are pipe fitting main bodies. It is bonded and integrated with the inner peripheral surface of the member 61.

- the pipe joint as in the present embodiment sequentially supplies the tape-shaped material constituting the water-absorbing expansion layer 621 and the tape-shaped material constituting the water-permeable constraining layer 622 to the pipe-forming shaft in the spiral molding shown in FIG. Therefore, it can manufacture efficiently.

- the water-permeable constraining layer 622 is provided so as to cover the water-absorbing / expanding layer 621, even if the water-absorbing expandable resin contained in the water-absorbing / expanding layer 621 expands, Since the water-absorbing and expanding layer 621 is prevented from being inadvertently diffused, the reliability of water-stopping can be improved even when the amount of the water-absorbing and expanding material is reduced. In addition, since it may become a channel

- FIG. 8 shows a pipe joint 7 according to a seventh embodiment of the present invention.

- the inner circumferential surface of the pipe joint body member 71 is provided with a spiral concave groove in which the first sealing material 72 is to be accommodated, and the first sealing material 72 is formed of the concave groove. It is glued and integrated in a spiral.

- the concave portion is formed so that the inner peripheral surface of the first seal member 72 does not form a step with the inner peripheral surface 71a of the pipe joint body member 71 where the first seal member 72 is not disposed. The depth of the groove and the thickness of the first seal material are determined.

- the main body member 71 as in the present embodiment can be manufactured by injection molding, or in the case of manufacturing by so-called spiral molding, a semi-molten resin strip is formed so as to have a concave groove on the inner peripheral side. It can be manufactured by extrusion.

- the present embodiment since the first sealing material and the inner peripheral surface of the main body member do not cause a step, the gap between the outer peripheral surface of the pipe and the inner peripheral surface of the main body member or the first sealing material. Even if the clearance of the pipe is reduced, the connection operation of the pipe connection is less likely to be hindered, so the clearance between the pipe and the pipe joint can be reduced. And if clearance can be made small, it is advantageous at points, such as a water stop and the connection strength of a pipe joint. Further, when a water-swellable material having relatively low elasticity is used for the first sealing material, the present embodiment can be effectively employed. Further, in the present embodiment, since the first sealing material and the inner peripheral surface of the main body member are configured not to cause a step, the second sealing material 73 can be easily attached, and the pipe joint is efficiently manufactured. be able to.

- the pipe joint in which the second sealing material is disposed at one place in the circumferential direction has been described.

- the second sealing material is disposed at two places or more in the circumferential direction. May be. If the second sealing material is disposed at two or more locations, the reliability of the seal can be further increased.

- the 1st sealing material does not necessarily need to be provided over the whole internal peripheral surface.

- the first seal material and the second seal material may be disposed at both ends of the pipe joint in the tube axis direction, and the seal material may not be disposed at the center of the pipe joint in the tube axis direction. .

- connection structure and a seal structure for example, a known structure using a rubber packing, a gasket, an O-ring, a lip seal, a metal band, grease, etc. may be adopted.

- a pipe joint that has a sufficient water-stopping property and can prevent the water-swellable material from protruding into the pipe or crush the end of the pipe even during long-term use, and is easy to manufacture. it can. Moreover, according to the pipe joint manufacturing method of this invention, such a pipe joint can be manufactured efficiently.

- the obtained pipe joint can be preferably used, for example, as a pipe joint for pipes that require water-stopping, such as underground buried pipes and cable sheath pipes, and has high industrial utility value.

Landscapes

- Engineering & Computer Science (AREA)

- General Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Joints That Cut Off Fluids, And Hose Joints (AREA)

- Laying Of Electric Cables Or Lines Outside (AREA)

Abstract

地中埋設管やシース管を接続するため管継ぎ手で、十分な止水性を有するとともに、長期の使用においても吸水膨張性素材が管内部にはみ出したり管の端部をつぶしたりすることを抑制でき、製造しやすい管継ぎ手を提供する。略円筒状の管継手本体部材11の内周面に、接続すべき管の外周面と対向するようにシール材を一体化した管継手1において、シール材は、所定の間隔を有するような螺旋状に配設される第1シール材12と、第1シール材の隣り合う部分にまたがって配設される第2シール材13を含んで構成されるとともに、第1シール材12及び第2シール材13の少なくとも一方を吸水膨張性素材からなるシール材とする。

Description

本発明は、例えば地中に埋設される光ケーブル等の保護管や橋梁等に使用されるケーブル保護シース管同士を接続するのに使用される管継ぎ手に関する。特に吸水膨張性を有する素材を使用した管継ぎ手に関する。

このような管継ぎ手やその製造方法について、特許文献1に開示されたようなものが知られている(図9参照)。特許文献1には、接続すべき螺旋管の外表面の螺旋状の凹凸に螺合し、継ぎ手内周面が吸水膨張性不織布92で外周面側が合成樹脂(91)であるような積層構造に成形一体化された管継ぎ手が開示されている。このような管継ぎ手は、接続する管の端部に管継ぎ手をねじ込むだけで、管同士の接続が完了するという利便性を有する。さらに、これら管継手は、内周面側に設けられた吸水膨張性不織布の作用により、接続部に水が来た際には、吸水膨張性不織布が膨張して接続部の隙間を封止して接続部の止水性を発揮するものである。

また、特許文献1には、上記管継ぎ手の製造方法に関して、吸水膨張性不織布を中子状の固定型に巻きつけた後に不織布の予備成形を行い、しかる後に固定型ごと射出成形型に設置して樹脂の射出を行うインサート成形を行って管継ぎ手を製造する方法が開示されている。

さらに特許文献2には、同様な管継ぎ手の製造方法に関して、あらかじめ成形しておいた管継手本体部材の内部に、円筒状に予備成形した吸水膨張性不織布を導入した後に、螺旋状の凹凸を外周面に有する治具を吸水膨張性不織布の内側にねじ込むようにして、管継手本体部材内周面に吸水膨張性不織布を一体化する方法が開示されている。

しかしながら、これら従来の管継手及びその製造方法には、以下に示すように、更なる改善が求められていた。即ち、特許文献1や特許文献2に開示された管継手は、止水性能を高めるため、止水部分は円筒状に管継手内周面全体にわたって形成され、いわば過剰な吸水膨張性素材が一体化された状態にある。このような管継手が管を接続した状態で長期にわたって水分を吸収すると、過剰に吸水して膨張した吸水膨張性素材の逃げ場がなくなり、管の接続端部から吸水膨張性素材が管内に入り込んだり、管の端部が管内側に押し曲げられるようにつぶれたりして、管内部の空間が狭くなるなどといった支障をきたすおそれがある。

また、これら従来の管継手においては、継手の止水性能を高めるために、管と継手のクリアランスを最小限に設定することが効果的であったが、クリアランスが小さすぎると、外径バラツキがある管では、管を挿入することができない、もしくは、きつく挿入作業が困難な管が発生する可能性がある。更に、管継手を製造後に保管している間に、管継手の吸水膨張性素材が吸水(吸湿)し膨張してしまうと管が挿入できなくなってしまい、管継手が使用できなくなるおそれもあった。

また、従来の管継手はその製造も容易ではなかった。特許文献1に開示された製造方法においては、管継手本体と吸水膨張性不織布は射出成形により強固に一体化されるものの、その製造装置がかなり大掛かりな装置となってしまう欠点があった。仮に、射出成形金型の中子型に吸水膨張性不織布を捲回する工程を手作業で行えば、製造装置が大規模化することは防止できるものの、中子型に吸水膨張性素材を取付ける工程は時間かかり製造コストがかさむ。

また、特許文献2に開示された製造方法のように、成形された管継手本体の内部に、後から吸水膨張性不織布を貼り付けるのは、以下のような理由でその作業が難しかった。例えば、貼り付けるための接着剤が強すぎると、吸水膨張性不織布を管継手本体内部に導入することが困難となる。一方、接着強度が低い接着剤を使用すれば、貼り付け作業は簡単になるものの、経時変化により吸水膨張性素材が本体から剥がれる可能性がある。特に、複雑な内周面形状を有する波付管継手においては、内面に貼り付けるべき円筒状の吸水膨張性素材の周長が長いと、貼り付けた際に吸水膨張性素材がたわんでたるみが生じてしまう貼り付け不良となることがある。一方、周長が短いと吸水膨張性素材が伸ばされて貼り付けられるため、経時変化によって吸水膨張性素材が本体から剥がれ易くなったり、貼り付け不良となりやすかったりする。

したがって、本発明は、十分な止水性を有するとともに、長期の使用においても吸水膨張性素材が管内部にはみ出したり、管の端部をつぶしたりすることを抑制でき、製造しやすい管継ぎ手を提供することを目的とする。

また本発明の他の目的は、そのような管継手を効率的に製造できる製造方法を提供することにある。

また本発明の他の目的は、そのような管継手を効率的に製造できる製造方法を提供することにある。

発明者らは、鋭意検討の結果、管継手内周面に設けられるシール材を、所定の間隔で螺旋状に配設される第1シール材と、第1シール材にまたがるように配設される第2シール材により構成して、第1シール材と第2シール材の少なくとも一方を吸水膨張性素材により形成すると、上記課題を解決できることを知見し、本発明を完成させた。

本発明は、略円筒状の管継手本体部材の内周面に、接続すべき管の外周面と対向するようにシール材を一体化した管継手であって、シール材は、所定の間隔を有するような螺旋状に配設される第1シール材と、第1シール材の隣り合う部分にまたがって配設される第2シール材とを含んで構成されるとともに、第1シール材及び第2シール材の少なくとも一方は吸水膨張性素材からなるシール材であることを特徴とする管継手である(請求項1)。

本発明の管継手において、第1シール材が配設された管継手本体部材内周面全体を横切るように、第2シール材を略管軸方向に配設することが好ましく(請求項2)、または、螺旋状凹凸条を有する波付管を接続可能な波付部を有するように管継手を構成し、第1シール材を管継手本体部材の波付部の大径部の内周面に沿って配設するようにすることが好ましい(請求項3)。あるいは、螺旋状凹凸条を有する波付管を接続可能な波付部を有するように管継手を構成し、第1シール材を管継手本体部材の波付部の小径部の内周面に沿って配設するようにしても良い(請求項4)。あるいは、第1シール材の内周面が、管継手本体部材の第1シール材が配設されていない部分の内周面と段差を生じないように、第1シール材を配設することが好ましい(請求項5)。また、吸水膨張性素材が吸水膨張性不織布であることが好ましい(請求項6)。

また、本発明は、第1シール材となるべきテープ状の素材と、管継手本体部材となるべき合成樹脂条帯を、管成形軸に供給して、管継手本体内周に第1シール材が配設一体化された不定長の管継手部材を成形するスパイラル成形工程と、スパイラル成形工程で得られた管継手部材を所定長に切断して、定尺の管継手とする切断工程と、切断工程で得られた定尺の管継手の内周面にテープ状の第2シール材を配設一体化する第2シール材一体化工程により請求項1に記載の管継手を製造する方法である(請求項7)。

本発明の管継手(請求項1)によれば、管を接続した部分が十分な止水性を有するとともに、長期の使用においても吸水膨張性素材が管内部にはみ出したり、管の端部をつぶしたりすることを抑制できるとともに、製造しやすい管継ぎ手が提供できる。

さらに、本発明のより好ましい形態として、第1シール材が配設された本体部材内周面全体を横切るように、第2シール材が略管軸方向に配設された場合には(請求項2)、止水性の信頼性がより高められる。

また、本発明のより好ましい形態として、螺旋状の凹凸条を有する管継手本体部材の波付部の大径部の内周面に沿って、第1シール材が配設される場合には(請求項3)、第2シール材の配設作業が容易となり、より製造しやすい管継手となる。

また、本発明のより好ましい形態として、螺旋状の凹凸条を有する管継手本体部材の波付部の小径部の内周面に沿って、第1シール材が配設される場合には(請求項4)、第1シール材の配設作業が容易となり、より製造しやすい管継手となる。

また、本発明のより好ましい形態として、第1シール材の内周面が、管継手本体部材の第1シール材が配設されていない部分の内周面と段差を生じないようにすれば(請求項5)管継手と管の外周面のクリアランスを小さく設定することができ、止水性の信頼性をより高めることができる。

また、本発明の管継手製造方法(請求項7)によれば、本発明の管継手を効率的に製造することができる。

以下、図面に基づいて、本発明の実施形態を説明する。

図1は本発明第1実施形態の管継ぎ手1を示す部分断面図であり、上側半分を断面図として示す。略円筒状の管継ぎ手1は、管継ぎ手本体部材11に、第1シール材12と第2シール材13とが、接続すべき管の外周面と対向するように一体化された管継手である。管継手1は、外周面が螺旋状の凹凸条に形成された波付管(図示せず)を接続するための管継手であり、波付管の外周の螺旋凹凸条と、管継手内周面の螺旋凹凸条を合致させて、波付管を管継手1の内側にねじ込むように相対回転させて接続する。そして、管継手1の両側から、波付管の端部をそれぞれねじ込むことにより、一対の波付管が接続できる。

管継ぎ手本体部材11は、接続すべき波付管の外周面の螺旋状凹凸形状に略合致し、適度なクリアランスを有するように、螺旋状の凹凸条を有する内周面が形成された合成樹脂製の略円筒状の部材である。特に、本実施形態においては、本体部材11の管壁は、管壁全体が、半径方向外側に突出した大径部111と半径方向内側に凹入する小径部112とが交互に螺旋状凹凸状をなすように設けられた波付部となっており、管壁は略均一な肉厚に形成されている。

管継ぎ手本体部材11は、接続すべき波付管の外周面の螺旋状凹凸形状に略合致し、適度なクリアランスを有するように、螺旋状の凹凸条を有する内周面が形成された合成樹脂製の略円筒状の部材である。特に、本実施形態においては、本体部材11の管壁は、管壁全体が、半径方向外側に突出した大径部111と半径方向内側に凹入する小径部112とが交互に螺旋状凹凸状をなすように設けられた波付部となっており、管壁は略均一な肉厚に形成されている。

本体部材11を成形する合成樹脂としては、ポリエチレン樹脂、ポリプロピレン樹脂、塩化ビニル樹脂などの硬質合成樹脂が例示できる。本体部材11を成形する合成樹脂材料は、例示した硬質合成樹脂のほか、ゴムや熱可塑性エラストマーといった比較的軟質な樹脂によって形成してもよく、硬質合成樹脂と軟質合成樹脂を組み合わせて形成しても良い。本体部材11は、ブロー成形や射出成形、後述するスパイラル成形方法などにより製造できる。

第1シール材12は、吸水膨張性不織布からなるシール材であり、所定幅に裁断されたテープ状の吸水膨張性不織布を、その側縁同士が互いに所定の間隔dを有するような螺旋状に、本体部材11の内周面に貼り付けた、螺旋状のシール材である。本実施形態においては、第1シール材12は、本体部材の大径部111の内周面に沿って本体部材11に貼着一体化されている。

第2シール材13も同じく吸水膨張性不織布からなるシール材であり、所定幅に裁断されたテープ状の吸水膨張性不織布を、管軸方向におおむね沿う方向に、第1シール材の互いに隣り合う部分12a、12b、12c、12d、12e・・にまたがるように、管継手の全長に亘って、本体部材11及び第1シール材12の内周面に沿って貼り付けたシール材である。なお、本実施形態においては、第2シール材13は、本体部材11の周方向の1箇所に設けられている。

第1シール材及び第2シール材を構成する吸水膨張性不織布とは、不織布素材に吸水膨張性樹脂を担持させた不織布である。吸水膨張性樹脂の担持の形態は、粉末状、繊維状、含浸、コーティングなどの形態とすることができる。吸水膨張性樹脂とは、水分を吸収して膨張する性質を有する樹脂であり、ポリアクリル酸ナトリウム塩を主成分とした樹脂やアルケン(アルキレン)オキサイド変性物を主成分として含む樹脂を例示することができる。特に後者は、海水などのイオン濃度が比較的高い水分に対しても吸水膨張性を発揮するので、塩分の多い使用環境においては後者を使用することが好ましい。

市販されている吸水膨張性樹脂としては、例えば、ランシール(登録商標 東洋紡績株式会社製品)などの繊維状製品が例示できる。アルケン(アルキレン)オキサイド変性物系の吸水膨張性樹脂としては、アクアコーク(登録商標 住友精化株式会社製品)が例示できる。

市販されている吸水膨張性樹脂としては、例えば、ランシール(登録商標 東洋紡績株式会社製品)などの繊維状製品が例示できる。アルケン(アルキレン)オキサイド変性物系の吸水膨張性樹脂としては、アクアコーク(登録商標 住友精化株式会社製品)が例示できる。

不織布素材を構成する基材繊維は特に限定されるものではないが、合成樹脂繊維であることが好ましく、ポリエステル繊維やナイロン繊維、ポリエチレンテレフタレート繊維、アクリル繊維、ポリプロピレン繊維などの合成樹脂繊維が使用できる。基材繊維は、ポリプロピレン繊維やポリエチレンテレフタレート(PET)繊維のような親水性に乏しい繊維でもよいが、アクリル繊維、ナイロン繊維のような親水性の繊維であることが望ましい。不織布層に適度な弾力性が得られるよう、不織布の目付けは100~500g/平方メートルくらいが好ましく、より好ましくは200~300g/平方メートルが良い。

また、第1シール材及び第2シール材を構成する素材には、吸水膨張性不織布に限定されるものではなく、水分を吸収して膨張する素材でシール性を有する素材あれば、他の吸水膨張性素材を使用することもできる。他の吸水膨張性素材としては、例えば、前述した吸水膨張性樹脂をシート状やひも状に加工した素材、およびこれら素材を、ゴムや樹脂や透水性素材などからなる他のシート状素材に積層した素材などが例示できる。管継手と管を接続する際の接続操作の容易さを高めるために、本発明に使用する吸水膨張性素材は弾力性やクッション性を備えるものであることが好ましく、また、管継手本体部材11の内周面に貼り付けやすいような柔軟性と伸縮性を有するものであることが好ましい。このような性質を有するものとして、特に不織布状のものが適している。

本発明の管継手1の使用方法及びその作用効果について説明する。本発明第1実施形態の管継手1は従来の管継手と同様に、螺旋状凹凸条を有する波付管をねじ込むだけで、波付管を接続することができる。また、接続部に水が来た場合には、第1シール材12及び第2シール材13の吸水膨張性素材(本実施形態では吸水膨張性不織布)が膨張して、管継手と波付管の間を封止して水密にシールする。この際、螺旋状の第1シール材12と、管軸方向にまたがって設けられた第2シール材13が組み合わせられて設けられているので、両方のシール材によって、環状に閉じたシールライン(例えば図1中の点線で示す)が完成し、管と管継手の接続部が止水される。

特に本実施形態においては、第1シール材が配設された本体部材内周面全体を横切るように、第2シール材が略管軸方向に配設されているので、環状に閉じたシールラインが複数、複合的に形成されるようになり、止水性の信頼性がより高められる。

また、本実施形態においては、第1シール材12と第2シール材13とが互いに重なり合って交わりあうように配設されているが、本実施形態では、両シール材が水膨張性素材からなるものであるので、貼着時には、第1シール材12と第2シール材13の交差部分に段差や隙間が生ずることがあろうとも、使用時に水が来ると、膨張する水膨張性素材によってこれらの段差や隙間が埋められて、良好な水密シールが行われる。後述する別の実施形態にも示されるように、第1シール材12と第2シール材13のいずれか一方が水膨張性素材からなるものであれば、この効果が発揮されることは明らかである。

また、本実施形態においては、第1シール材12と第2シール材13とが互いに重なり合って交わりあうように配設されているが、本実施形態では、両シール材が水膨張性素材からなるものであるので、貼着時には、第1シール材12と第2シール材13の交差部分に段差や隙間が生ずることがあろうとも、使用時に水が来ると、膨張する水膨張性素材によってこれらの段差や隙間が埋められて、良好な水密シールが行われる。後述する別の実施形態にも示されるように、第1シール材12と第2シール材13のいずれか一方が水膨張性素材からなるものであれば、この効果が発揮されることは明らかである。

さらに、本発明の管継手1においては、第1シール材の隣り合う側縁同士が所定の間隔を有するような螺旋状に配設されているので、管継手の内面には、シール材が貼着されていない部分が残されている。その結果、第1シール材12や第2シール材13が吸水して過度に膨張することがあろうとも、余剰に膨張した吸水膨張性素材はこれらシール材が存在しない部分に回りこむことができる。その結果、長期間にわたって水が存在する環境に置かれた場合であっても、膨張した吸水膨張性素材が管の端部から管の内部に侵入したり、膨張した吸水膨張性素材の圧力によって管の端部が内側につぶれたりすることが、抑制あるいは未然に防止される。また、吸水膨張性素材の使用量も節約でき、コスト的なメリットも生ずる。

また、本発明の管継手においては、第1シール材の隣り合う側縁の間の空間が、膨張した吸水膨張性素材が逃げうるスペースとなっているので、従来の管継手と比較して、より高い膨張倍率を有する吸水膨張性素材が使用できる。即ち、従来の管継手においては、吸水膨張性素材の膨張倍率が大きすぎると、水膨張材の管内へのはみ出しといった問題が生じやすくなるため、膨張倍率の大きな吸水膨張性素材が使用しにくかったが、本発明によれば、そのような問題の発生が抑制されるので、より高い膨張倍率を有する吸水膨張性素材が使用でき、吸水膨張性素材の選択の幅が広がる。

また、管継手内周面には、部分的にしかシール材が設けられていないので、シール材を圧縮しながら管を挿入する必要があろうとも、接続すべき管を挿入する(ねじ込む)際の操作力が比較的小さくなる。その結果、管継手本体部若しくはシール材ならびに波付管の間のクリアランスを従来の管継手よりも小さめに設定しても、操作力が過大になって継手が接続不可能となったりすることが抑制され、クリアランスを小さく設定することができる。クリアランスが小さければ、管継手の止水性の信頼性をより高めることができる。

また、本実施形態において、管継手内周面に貼り付けるシール材は、代表的には螺旋状凹凸条の1/4ピッチ~1/2ピッチ程度の幅であり、従来の管継手に使用された円筒状の吸水膨張性不織布と比較して細幅のものである。従来の管継手では、円筒状の吸水膨張性素材を管継手本体部材の複雑な内周面形状に沿って接着するために吸水膨張性素材の伸縮性の程度を大きくなければならなかったが、本実施形態においては、シール材が細幅であるため、シール材を貼り付けるべき面の凹凸への追従の複雑さが低減されており、シール材の伸縮度の程度が比較的低いものであってもよい。従って、本発明によれば、伸縮性に劣る吸水膨張性素材を使用しても、管継手本体11の内周面に沿わせて接着一体化でき、吸水膨張性素材の選択の幅が広がる。

以下、本発明の管継ぎ手1の製造方法について説明する。図2は本体部材11の内周面に螺旋状に第1シール材12が配設一体化された不定長の管継手部材Pを形成するスパイラル成形工程を示す模式図である。本工程においては、公知の管成形装置の回転駆動される管成形軸21に、所定幅に裁断された吸水膨張性素材のテープT1と、樹脂の押出装置から所定の断面(本実施例では逆ハット形状)に押出された半溶融状態の合成樹脂条帯T2を、連続的に供給しながら螺旋状に巻きつけて、隣接する合成樹脂条帯の両側端部を互いに重ね合わせて溶着一体化して螺旋状凹凸条を有する波付円筒状の管壁を形成するとともに、波付円筒部の大径部111の内周面に沿って吸水膨張性素材12が接着一体化して、第1シール材が螺旋状に一体化された不定長の管継手部材Pが得られる。吸水膨張性素材の接着は、接着剤や粘着材を使用して接着しても良いし、半溶融状態の合成樹脂条帯T2の有する熱量を利用して溶着しても良い。

スパイラル成形工程に引き続いて、切断工程を行う。切断工程においては、スパイラル成形工程で得られた不定長の管継手部材Pを、カッターなどによって、所定の長さに切断し、管継手部材Qを得る。

切断工程に引き続いて、第2シール材一体化工程を行う。第2シール材一体化工程においては、所定長さに切断された管継手部材Qの内周面に、あらかじめ所定幅のテープ状に裁断された吸水膨張性素材を、管継手部材Qの全長にわたって、管軸方向におおむね沿うような方向に、第1シール材の互いに隣り合う部分にまたがるように、管継手部材Qの内周面に沿わせて接着一体化する。第2シール材の吸水膨張性素材の接着は、接着剤や粘着材を使用して接着すれば良い。第2シール材一体化工程は、手作業で行うことができるが、機械化することもできる。

以上の工程を順次行うことによって、本発明第1の実施形態の管継手1を製造することができる。

以上の工程を順次行うことによって、本発明第1の実施形態の管継手1を製造することができる。

上記製造方法によれば、以下のような効果が得られる。即ち、本製造方法によれば、管継手本体部11を成形するのと同時に、第1シール材をその内周面に螺旋状に接着一体化することができるとともに、そのような管継手部材Pを不定長で連続して製造でき、製造効率が非常に高い。従って、本製造方法によれば、本発明の管継手を効率的に製造することができる。

また、本実施形態のように、管継手本体部材11の大径部111の内周面に沿って第1シール材12を接着した場合には、第2シール材13を管軸方向に沿って貼る際に、本体部材11の内周面の凹凸が第1シール材12によって軽減され、第2シール材の接着作業がより簡単になる。

なお、本発明の管継手1は、あらかじめ成形された管継手本体部材11の内周面に、事後的に第1シール材12を螺旋状に接着一体化し、さらに、第2シール材13を管軸方向に沿って接着一体化することにより製造することもでき、その場合は、第1シール材及び第2シール材の接着は手作業で行うことができる。また、本発明の管継手においてシール材が接着される領域の面形状は、シール材が細幅であるために、従来の管継手でのものに比べ、比較的単純な形状となるので、手作業で行うような接着工程を機械化することも比較的たやすい。

本発明は、上記実施形態に限定されるものではなく、種々の改変をして実施することができる。以下に本発明の他の実施形態について説明するが、以下の説明においては、上記実施形態と異なる部分を中心に説明し、同様である部分についてはその説明を省略する。

図3には、本発明の第2の実施形態の管継手2を示す。本実施形態においては、管継手本体部材21及び第1シール材22は上述した第1実施形態と同様の構成とされているが、本実施形態においては、第2シール材23が、軟質ゴムや軟質樹脂エラストマーにより形成されるものであるとともに、第2シール材23、23が部分的に設けられている。即ち、本実施形態において、第2シール材23は、螺旋状に配設された第1シール材の互いに隣り合う部分(図中の22aと22bの間、22dと22eの間)にまたがるように、略管軸方向に延在するように配設され、本体部材21に接着一体化されている。第2シール材を第1シール材の隣接部分にまたがらせる形態としては、第2シール材23,23の端部が、第1シール材22の側縁部に突き当てるようにしても良いし、第1シール材22の側縁部に乗り上げるようにしても良い。

本実施形態のようにしても、接続すべき管の外周面に対向する部分で、隣り合う第1シール材の間にまたがるように、少なくとも1箇所、第2シール材23が配設されていれば、閉じたシールラインを完成させて、所定の止水性を得ることができる。

第2シール材は、管継手本体部材21の内周面と接続すべき管の外周面の間に密着状態で挟まれて止水機能を果たすように、適度な厚みと弾力性を有する部材であり、熱可塑性エラストマーやゴムからなるものが好ましく使用でき、特に柔軟性に富む熱可塑性エラストマーからなるものが好ましく使用できる。また、管の挿入抵抗を低減するとともに止水性を高めるためには、第2シール材の内周面側に細い幅の突条を一体に設けることが好ましいが、その場合は、凸条が隣り合う第1シール材22の間(例えば22aと22bの間)を結ぶような方向で第2シール材を取り付けると良い。

また、本実施形態において、第2シール材は吸水膨張性素材からなるものであっても良い。

また、本実施形態において、第2シール材は吸水膨張性素材からなるものであっても良い。

図4には、本発明の第3の実施形態の管継手3を示す。本実施形態においては、管継手本体部材31及び第2シール材33の構成及び取り付け方法は、第1実施形態と同様であるが、第1シール材32が水膨張性素材ではないシール材により構成されている。即ち、第1シール材32は軟質樹脂エラストマー、特にオレフィン系熱可塑性エラストマーなどの柔軟な熱可塑性エラストマーにより成形されたシール材であり、本体部材31の大径部311の内周面に、螺旋状に接着一体化されている。図4に示したように、第1シール部材は略平らなテープ状の基部321の略中央部に突条322が一体に形成されたシール材であり、凸条322が管継手本体31の螺旋に沿う方向となるように接着一体化されている。本実施形態の管継手3に波付管(図示せず)をねじ込んでいく場合には、管継手本体部材31の内周面と波付管の大径部外周面との間に第1シール材32が挟みこまれて密着して止水性を発揮するものである。

本実施形態のようにしても、接続すべき管の外周面に対向する部分に配設された、螺旋状の第1シール部材32と、第2シール材33によって、閉じたシールラインを完成させ、所期の止水性を得ることができる。

本実施形態のように、第1シール材32をゴムや熱可塑性エラストマーにより構成する場合には、上述したように第1シール材32に突条322を設けることが好ましく、突条322を設けることによって、適度なシール性を確保しやすくなるとともに、波付管をねじ込む際の操作力を低減することができる。

なお、本実施形態のように、第1シール材32をゴムや熱可塑性エラストマーにより構成する場合には、特に第1実施形態の製造方法に準ずる方法で管継手の製造を行うことが好ましく、その場合は、図2に示したスパイラル成形工程において、水膨張性素材のテープT1の代わりに、熱可塑性エラストマーを第1シール材32の断面となるように半溶融状態でテープ状に押出して、管成形軸に供給すればよい。

図5には、本発明の第4の実施形態の管継手4を示す。本実施形態においては、第1シール材42及び第2シール材43はともに吸水膨張性不織布によって構成され、第1シール材42が螺旋状に、第2シール材が隣り合う第1シール材の間にまたがるように配設されている点は、上述した第1実施形態と同様の構成とされているが、本実施形態においては、管継手本体部材41が平滑な円筒状の内周面を有する点が異なる。即ち、本実施形態の管継手4は、外周面が平滑な円筒状に形成された管(図示せず)を接続するためのものである。

また、本実施形態においては、管継手本体部材42の内周面に、まず第2シール材43が管軸方向に沿って直線状に貼着された後に、第1シール材42が螺旋状に貼着されている。

本実施形態のようにしても、接続すべき管の外周面に対向する部分に配設された、螺旋状の第1シール部材42と、第2シール材43によって、閉じたシールラインを完成させ、所期の止水性を得ることができる。このように、本発明においては、第1シール材42と第2シール材43のいずれが内側となろうとも、同様の作用効果が発揮できる。

また、以上示した実施形態からも明らかなように、本発明は、螺旋状の凹凸条を有する波付管をねじ込んで接続するための管継手に限定されるものではなく、略円筒状の管継手の内側に管の端部を挿入して接続するための管継手であって、接続すべき管の外周面と対向する管継手内周面に、上述した第1シール部材と第2シール部材とが配設された管継手を、広く包含するものである。

図6には、本発明の第5の実施形態の管継手5を示す。本実施形態においては、管継手本体部材51の構成及び、第1シール材52と第2シール材53がともに吸水膨張性不織布によって構成される点は、第1実施形態と同様の構成とされているが、第1シール材52が配設される位置が異なっている。即ち、管継手本体部材51が大径部511と小径部512が交互に配置された螺旋状の凹凸条が形成された部材であるところ、本実施形態においては、第1シール材52は、小径部512の内周面に沿って螺旋状に接着一体化されている。そして、第2シール材が、管軸方向に沿うように、略直線状に、管継手本体部材の内周面と第1シール材52の内周面に沿って接着一体化されている。

本実施形態のようにしても、接続すべき管の外周面に対向する部分に配設された、螺旋状の第1シール部材52と、第2シール材53によって、閉じたシールラインを完成させ、所期の止水性を得ることができる。

さらに、本実施形態によれば、第1シール材52は管継手本体部材51の内側から見て、凸状に盛り上げられた部分(すなわち小径部512の内周面)に接着一体化されればよいので、あらかじめ成形された管継手本体部材の内周面に、後から第1シール材を螺旋状に接着一体化する作業が行いやすくなるという利点がある。従って、本実施形態(および第4実施形態)は、手作業で第1シール材を接着一体化するような製造方法を採用するのに特に適した実施形態である。また、これら実施形態においては、あらかじめ成形された管継手本体部材の内周面に、事後的に第1シール材を螺旋状に接着一体化する作業を機械化することも容易であるという長所もある。

また、図6には、第2シール材53を第1シール材52の後で接着した形態を示しているが、より好ましくは、第5の実施形態の管継手5の製造においては、第2シール材53を第1シール材よりも先行して、管継手本体部材51の内周面に沿って接着しておくことが好ましく、そのようにすれば、第2シール材を接着すべき面の凹凸が比較的少ない状態で第2シール材53の接着が行えるので、第2シール材の接着作業が行いやすくなる。

図7には、本発明の第6の実施形態の管継手6を示す。本実施形態においては、管継手本体部材61の構成及び、第2シール材63の構成及び配置は、第1実施形態と同様の構成とされているが、第1シール材62が積層された構造のシール材となっている。即ち、第1シール材62は、テープ状の吸水膨張性不織布からなる吸水膨張層621と、テープ状の薄い透水性シート素材(例えばスパンボンド不織布)が透水拘束層622として積層されたシール材である。吸水膨張層621は、管継手本体部材の内周面に螺旋状に接着一体化され、さらに、透水拘束層622は吸水膨張層621を覆うように設けられるとともに、その両側縁部が管継手本体部材61の内周面に接着一体化されている。本実施形態のような管継手は、図2に示したスパイラル成形において、吸水膨張層621を構成するテープ状素材と、透水拘束層622を構成するテープ状素材を順次管成形軸に供給することにより、効率的に製造することができる。

本実施形態においては、透水拘束層622が吸水膨張層621を覆うように設けられているので、吸水膨張層621に含まれる吸水膨張性樹脂が膨張しても、透水拘束層622の働きによって、吸水膨張層621が不用意に拡散してしまうことが防止されるので、吸水膨張性素材の使用量をより少なくした場合であっても、止水性の信頼性を高めることができる。なお、透水拘束層622が厚いと漏水する通路となることがあるので、透水拘束層622を構成する透水性シート素材は吸水膨張層よりも薄いものを選択することが好ましい。

図8には、本発明の第7の実施形態の管継手7を示す。本実施形態においては、管継手本体部材71の内周面には、第1シール材72が収容されるべき螺旋状の凹溝が設けられており、第1シール材72は、前記凹溝の中に螺旋状に接着一体化されている。さらに、本実施形態においては、第1シール材72の内周面が、管継手本体部材71の第1シール材72が配設されていない内周面71aと段差を生じないように、前記凹溝の深さと第1シール材の厚みが決定されている。本実施形態のような本体部材71は、射出成形によって製造することもできるし、いわゆるスパイラル成形により製造する場合には、内周側に凹溝を有するように、半溶融状態の樹脂条帯を押出すことにより製造することができる。

本実施形態によれば、第1シール材と本体部材の内周面が段差を生じないようにされているので、管の外周面と、本体部材や第1シール材の内周面との間のクリアランスを小さくしても、管の接続の接続操作に支障をきたしにくくなるので、管と管継手の間のクリアランスが小さくできる。そして、クリアランスが小さくできれば、止水性や管継手の接続強度などの点で有利である。また、第1シール材に比較的弾力性に乏しい吸水膨張性素材を用いる際には、本実施形態が効果的に採用できる。

また、本実施形態においては、第1シール材と本体部材の内周面が段差を生じないようにされているので、第2シール材73の貼り付けもしやすく、効率的に管継手を製造することができる。

また、本実施形態においては、第1シール材と本体部材の内周面が段差を生じないようにされているので、第2シール材73の貼り付けもしやすく、効率的に管継手を製造することができる。

また、上述した実施形態では、第2シール材が、周方向の1箇所に配設された管継手について説明したが、第2シール材を周方向に2箇所またはそれ以上の箇所に配設しても良い。2箇所以上に第2シール材を配設すれば、シールの信頼性をより高めることができる。

また、上述した実施形態においては、管継手の内周面全体に亘って第1シール材を設けた例を示したが、必ずしも内周面全体にわたって第1シール材が設けられる必要はない。本発明の実施においては、接続すべき管の外周面に対向する管継手内周面領域の少なくとも一部分に、管継手と管の間がシール可能となるようにシール材を配置すればよいことは明らかであり、例えば、管継手の管軸方向両端部に、それぞれ第1シール材と第2シール材を配置し、管継手の管軸方向中央部にはシール材を配置しないようにしても良い。また、本発明において、必ずしも管継手の両側において吸水膨張性素材を利用してシールする必要はなく、管継手の片側だけを吸水膨張性素材を利用し第1シール材と第2シール材からなる構成として、他方は別の接続構造およびシール構造(例えば、ゴムパッキン、ガスケット、Oリング、リップシール、金属バンド、グリースなどを使用した公知の構造)を採用するものであっても良い。

本発明によれば、十分な止水性を有するとともに、長期の使用においても吸水膨張性素材が管内部にはみ出したり、管の端部をつぶしたりすることを抑制でき、製造しやすい管継ぎ手を提供できる。また本発明の管継手製造方法によれば、そのような管継手を効率的に製造できる。得られる管継手は、例えば地中埋設管やケーブルシース管などのような、止水性が要求される管の管継手として好ましく利用でき、産業上の利用価値が高い。

1 管継手

11 管継手本体部材

111 大径部

112 小径部

12 第1シール材

13 第2シール材

21 管成形軸

2、3、4、5 管継手

21、31、41、51 管継手本体部材

22、32、42、52 第1シール材

23、33、43、53 第2シール材

11 管継手本体部材

111 大径部

112 小径部

12 第1シール材

13 第2シール材

21 管成形軸

2、3、4、5 管継手

21、31、41、51 管継手本体部材

22、32、42、52 第1シール材

23、33、43、53 第2シール材

Claims (7)

- 略円筒状の管継手本体部材の内周面に、接続すべき管の外周面と対向するようにシール材を一体化した管継手であって、

シール材は、所定の間隔を有するような螺旋状に配設される第1シール材と、第1シール材の隣り合う部分にまたがって配設される第2シール材とを含んで構成されるとともに、

第1シール材及び第2シール材の少なくとも一方は吸水膨張性素材からなるシール材であることを特徴とする管継手。 - 第1シール材が配設された管継手本体部材内周面全体を横切るように、第2シール材が略管軸方向に配設されることを特徴とする請求項1に記載の管継手。

- 螺旋状凹凸条を有する波付管を接続するための波付部を有する請求項1に記載の管継手であって、第1シール材が管継手本体部材の波付部の大径部の内周面に沿って配設されていることを特徴とする管継手。

- 螺旋状凹凸条を有する波付管を接続するための波付部を有する請求項1に記載の管継手であって、第1シール材が管継手本体部材の波付部の小径部の内周面に沿って配設されていることを特徴とする管継手。

- 第1シール材の内周面が、管継手本体部材の第1シール材が配設されていない部分の内周面と段差を生じないように、第1シール材が配設されていることを特徴とする請求項1に記載の管継手。

- 吸水膨張性素材が吸水膨張性不織布であることを特徴とする請求項1ないし請求項5のいずれかに記載の管継手。

- 第1シール材となるべきテープ状の素材と、管継手本体部材となるべき合成樹脂条帯を、管成形軸に供給して、管継手本体内周に第1シール材が配設一体化された不定長の管継手部材を成形するスパイラル成形工程と、

スパイラル成形工程で得られた管継手部材を所定長に切断して、定尺の管継手とする切断工程と、

切断工程で得られた定尺の管継手の内周面にテープ状の第2シール材を配設一体化する第2シール材一体化工程により請求項1に記載の管継手を製造する方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EA201170664A EA019022B1 (ru) | 2008-11-08 | 2009-10-29 | Трубное соединение и способ его изготовления |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008287223A JP4709262B2 (ja) | 2008-11-08 | 2008-11-08 | 管継手用管体の製造方法、管継手の製造方法、管継ぎ手 |

| JP2008-287223 | 2008-11-08 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2010052858A1 true WO2010052858A1 (ja) | 2010-05-14 |

Family

ID=42152671

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2009/005716 WO2010052858A1 (ja) | 2008-11-08 | 2009-10-29 | 管継ぎ手およびその製造方法 |

Country Status (3)

| Country | Link |

|---|---|

| JP (1) | JP4709262B2 (ja) |

| EA (1) | EA019022B1 (ja) |

| WO (1) | WO2010052858A1 (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5550575B2 (ja) * | 2011-01-27 | 2014-07-16 | タイガースポリマー株式会社 | 管継手およびその製造方法 |

| JP5606945B2 (ja) * | 2011-02-02 | 2014-10-15 | タイガースポリマー株式会社 | 管継手およびその製造方法 |

| JP5762817B2 (ja) * | 2011-05-10 | 2015-08-12 | タイガースポリマー株式会社 | 管継手 |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0610689U (ja) * | 1991-10-28 | 1994-02-10 | フジモリ産業株式会社 | 空調用ダクト |

| JP2001330184A (ja) * | 2000-05-20 | 2001-11-30 | Hidehiko Takehara | 通液管用継手及びこれに使用されるリングパッキン |

| JP2003194266A (ja) * | 2001-12-25 | 2003-07-09 | Denki Kagaku Kogyo Kk | スパイラル波付管及びその接続方法 |

| JP2004336953A (ja) * | 2003-05-12 | 2004-11-25 | Furukawa Electric Co Ltd:The | 管継手 |

Family Cites Families (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CA2129644A1 (en) * | 1992-12-08 | 1994-06-23 | Alexander Edwin Bond | Pipe coupling |

| JP3647857B1 (ja) * | 2004-07-12 | 2005-05-18 | 共和ゴム株式会社 | 管継手の製造方法 |

-

2008

- 2008-11-08 JP JP2008287223A patent/JP4709262B2/ja active Active

-

2009

- 2009-10-29 WO PCT/JP2009/005716 patent/WO2010052858A1/ja active Application Filing

- 2009-10-29 EA EA201170664A patent/EA019022B1/ru not_active IP Right Cessation

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0610689U (ja) * | 1991-10-28 | 1994-02-10 | フジモリ産業株式会社 | 空調用ダクト |

| JP2001330184A (ja) * | 2000-05-20 | 2001-11-30 | Hidehiko Takehara | 通液管用継手及びこれに使用されるリングパッキン |

| JP2003194266A (ja) * | 2001-12-25 | 2003-07-09 | Denki Kagaku Kogyo Kk | スパイラル波付管及びその接続方法 |

| JP2004336953A (ja) * | 2003-05-12 | 2004-11-25 | Furukawa Electric Co Ltd:The | 管継手 |

Also Published As

| Publication number | Publication date |

|---|---|

| EA201170664A1 (ru) | 2012-02-28 |

| JP2010112510A (ja) | 2010-05-20 |

| EA019022B1 (ru) | 2013-12-30 |

| JP4709262B2 (ja) | 2011-06-22 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR20090096372A (ko) | 파형 합성수지관의 접속구조 및 상기 접속구조에 사용하는 파형 합성수지관, 및 그 제조방법 | |

| JP6038719B2 (ja) | 補強材入り帯状部材及びその製造方法 | |

| WO2010052858A1 (ja) | 管継ぎ手およびその製造方法 | |

| JP5204251B2 (ja) | 管継手 | |

| JP5431977B2 (ja) | 管継ぎ手およびその製造方法 | |

| JP5606945B2 (ja) | 管継手およびその製造方法 | |

| JP2001221390A (ja) | コルゲート管の接続構造 | |

| JP5363251B2 (ja) | 管継手および管の接続構造 | |

| JP2009085334A (ja) | 合成樹脂製二重管とその製造方法 | |

| JP5762817B2 (ja) | 管継手 | |

| JP6134252B2 (ja) | 管継手およびその製造方法 | |

| JP2005121186A (ja) | 漏水防止用パッキング | |

| JPH0752467Y2 (ja) | 水密封止シート付き管継手 | |

| JP5431844B2 (ja) | 管継手の製造方法 | |

| JP5897338B2 (ja) | 合成樹脂製可撓管 | |

| JP5550575B2 (ja) | 管継手およびその製造方法 | |

| JP2008014326A (ja) | 合成樹脂製可撓管 | |

| JP2010255671A (ja) | 合成樹脂製可撓管 | |

| JP2009293763A (ja) | 管継ぎ手及び管の接続方法 | |

| JP4357831B2 (ja) | 可撓性を有する管継手用合成樹脂製耐圧管体 | |

| CN220102337U (zh) | 一种高强度缠绕管 | |

| JP2004332895A (ja) | 管継手 | |

| JPH089510Y2 (ja) | 螺旋波形管用の管継手 | |

| JPH0473490A (ja) | コルゲート二重管の接続止水方法 | |

| JP3515163B2 (ja) | 管継手 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| 121 | Ep: the epo has been informed by wipo that ep was designated in this application |

Ref document number: 09824559 Country of ref document: EP Kind code of ref document: A1 |

|

| NENP | Non-entry into the national phase |

Ref country code: DE |

|

| WWE | Wipo information: entry into national phase |

Ref document number: 201170664 Country of ref document: EA |

|

| 122 | Ep: pct application non-entry in european phase |

Ref document number: 09824559 Country of ref document: EP Kind code of ref document: A1 |