RU2628503C2 - Способ и устройство для выполнения отверстий в детали при помощи лазерных импульсов - Google Patents

Способ и устройство для выполнения отверстий в детали при помощи лазерных импульсов Download PDFInfo

- Publication number

- RU2628503C2 RU2628503C2 RU2014153930A RU2014153930A RU2628503C2 RU 2628503 C2 RU2628503 C2 RU 2628503C2 RU 2014153930 A RU2014153930 A RU 2014153930A RU 2014153930 A RU2014153930 A RU 2014153930A RU 2628503 C2 RU2628503 C2 RU 2628503C2

- Authority

- RU

- Russia

- Prior art keywords

- resonator

- holes

- temperature

- laser

- laser generator

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/36—Removing material

- B23K26/38—Removing material by boring or cutting

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/14—Working by laser beam, e.g. welding, cutting or boring using a fluid stream, e.g. a jet of gas, in conjunction with the laser beam; Nozzles therefor

- B23K26/1435—Working by laser beam, e.g. welding, cutting or boring using a fluid stream, e.g. a jet of gas, in conjunction with the laser beam; Nozzles therefor involving specially adapted flow control means

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/02—Positioning or observing the workpiece, e.g. with respect to the point of impact; Aligning, aiming or focusing the laser beam

- B23K26/06—Shaping the laser beam, e.g. by masks or multi-focusing

- B23K26/062—Shaping the laser beam, e.g. by masks or multi-focusing by direct control of the laser beam

- B23K26/0622—Shaping the laser beam, e.g. by masks or multi-focusing by direct control of the laser beam by shaping pulses

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/36—Removing material

- B23K26/38—Removing material by boring or cutting

- B23K26/382—Removing material by boring or cutting by boring

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/36—Removing material

- B23K26/38—Removing material by boring or cutting

- B23K26/382—Removing material by boring or cutting by boring

- B23K26/389—Removing material by boring or cutting by boring of fluid openings, e.g. nozzles, jets

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01S—DEVICES USING THE PROCESS OF LIGHT AMPLIFICATION BY STIMULATED EMISSION OF RADIATION [LASER] TO AMPLIFY OR GENERATE LIGHT; DEVICES USING STIMULATED EMISSION OF ELECTROMAGNETIC RADIATION IN WAVE RANGES OTHER THAN OPTICAL

- H01S3/00—Lasers, i.e. devices using stimulated emission of electromagnetic radiation in the infrared, visible or ultraviolet wave range

- H01S3/09—Processes or apparatus for excitation, e.g. pumping

- H01S3/091—Processes or apparatus for excitation, e.g. pumping using optical pumping

- H01S3/0915—Processes or apparatus for excitation, e.g. pumping using optical pumping by incoherent light

- H01S3/092—Processes or apparatus for excitation, e.g. pumping using optical pumping by incoherent light of flash lamp

- H01S3/093—Processes or apparatus for excitation, e.g. pumping using optical pumping by incoherent light of flash lamp focusing or directing the excitation energy into the active medium

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01S—DEVICES USING THE PROCESS OF LIGHT AMPLIFICATION BY STIMULATED EMISSION OF RADIATION [LASER] TO AMPLIFY OR GENERATE LIGHT; DEVICES USING STIMULATED EMISSION OF ELECTROMAGNETIC RADIATION IN WAVE RANGES OTHER THAN OPTICAL

- H01S3/00—Lasers, i.e. devices using stimulated emission of electromagnetic radiation in the infrared, visible or ultraviolet wave range

- H01S3/10—Controlling the intensity, frequency, phase, polarisation or direction of the emitted radiation, e.g. switching, gating, modulating or demodulating

- H01S3/102—Controlling the intensity, frequency, phase, polarisation or direction of the emitted radiation, e.g. switching, gating, modulating or demodulating by controlling the active medium, e.g. by controlling the processes or apparatus for excitation

- H01S3/1028—Controlling the intensity, frequency, phase, polarisation or direction of the emitted radiation, e.g. switching, gating, modulating or demodulating by controlling the active medium, e.g. by controlling the processes or apparatus for excitation by controlling the temperature

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K2101/00—Articles made by soldering, welding or cutting

- B23K2101/001—Turbines

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01S—DEVICES USING THE PROCESS OF LIGHT AMPLIFICATION BY STIMULATED EMISSION OF RADIATION [LASER] TO AMPLIFY OR GENERATE LIGHT; DEVICES USING STIMULATED EMISSION OF ELECTROMAGNETIC RADIATION IN WAVE RANGES OTHER THAN OPTICAL

- H01S3/00—Lasers, i.e. devices using stimulated emission of electromagnetic radiation in the infrared, visible or ultraviolet wave range

- H01S3/02—Constructional details

- H01S3/04—Arrangements for thermal management

- H01S3/0407—Liquid cooling, e.g. by water

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01S—DEVICES USING THE PROCESS OF LIGHT AMPLIFICATION BY STIMULATED EMISSION OF RADIATION [LASER] TO AMPLIFY OR GENERATE LIGHT; DEVICES USING STIMULATED EMISSION OF ELECTROMAGNETIC RADIATION IN WAVE RANGES OTHER THAN OPTICAL

- H01S3/00—Lasers, i.e. devices using stimulated emission of electromagnetic radiation in the infrared, visible or ultraviolet wave range

- H01S3/05—Construction or shape of optical resonators; Accommodation of active medium therein; Shape of active medium

- H01S3/06—Construction or shape of active medium

- H01S3/0602—Crystal lasers or glass lasers

- H01S3/061—Crystal lasers or glass lasers with elliptical or circular cross-section and elongated shape, e.g. rod

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01S—DEVICES USING THE PROCESS OF LIGHT AMPLIFICATION BY STIMULATED EMISSION OF RADIATION [LASER] TO AMPLIFY OR GENERATE LIGHT; DEVICES USING STIMULATED EMISSION OF ELECTROMAGNETIC RADIATION IN WAVE RANGES OTHER THAN OPTICAL

- H01S3/00—Lasers, i.e. devices using stimulated emission of electromagnetic radiation in the infrared, visible or ultraviolet wave range

- H01S3/14—Lasers, i.e. devices using stimulated emission of electromagnetic radiation in the infrared, visible or ultraviolet wave range characterised by the material used as the active medium

- H01S3/16—Solid materials

- H01S3/163—Solid materials characterised by a crystal matrix

- H01S3/164—Solid materials characterised by a crystal matrix garnet

- H01S3/1643—YAG

Landscapes

- Physics & Mathematics (AREA)

- Optics & Photonics (AREA)

- Engineering & Computer Science (AREA)

- Plasma & Fusion (AREA)

- Electromagnetism (AREA)

- Mechanical Engineering (AREA)

- Laser Beam Processing (AREA)

- Lasers (AREA)

Abstract

Группа изобретений относится к обработке металла, в частности к выполнению отверстий в детали при помощи импульсного лазера. Определяют значения нескольких рабочих параметров лазерного генератора для выполнения отверстий заранее определенного диаметра в детали. Определяют заданное значение температуры резонатора лазерного генератора в зависимости от характеристик выполняемых отверстий и/или от материала детали, в которой выполняют отверстия, и регулируют температуру резонатора по этому заданному значению во время выполнения отверстий. Устройство содержит лазерный генератор, содержащий резонатор, в котором установлен твердый стержень для генерирования лазерных импульсов, систему охлаждения резонатора за счет циркуляции охлаждающей текучей среды рядом или внутри резонатора и средства управления рабочими параметрами лазера. Устройство содержит средства автоматического регулирования температуры резонатора генератора по заданному значению в зависимости от характеристик выполняемых отверстий посредством изменения расхода и/или температуры охлаждающей текучей среды. Улучшается геометрия выполняемых отверстий. 2 н. и 8 з.п. ф-лы, 6 ил.

Description

Изобретение относится к выполнению отверстий в детали, в частности детали турбомашины, при помощи импульсного лазера.

Во многих деталях турбомашины выполняют отверстия, предназначенные, например, для пропускания охлаждающих воздушных потоков. В частности, это относится к турбинным лопаткам и сопловым аппаратам, а также к стенкам камеры сгорания, причем эти стенки могут содержать несколько тысяч отверстий для охлаждения.

Для обеспечения эффективного охлаждения этих деталей и чтобы не сокращать срок их службы, выполненные отверстия должны иметь особую геометрию и не должны иметь микротрещин на своих внутренних стенках. Кроме того, технология, используемая для выполнения отверстий, должна как можно меньше влиять на состояние материала деталей.

Известны три разные технологии выполнения отверстий в детали турбомашины, предназначенные для образования отверстий охлаждения: выполнение отверстий режущим инструментом, выполнение отверстий EDM (Electrical Discharge Machining) и выполнение отверстий лазерными импульсами.

Выполнение отверстий при помощи режущего инструмента не подходит для получения отверстий небольшого диаметра (например, размером от 0,4 до 1,5 мм). Выполнение отверстий посредством EDM позволяет получать отверстия небольшого размера. Однако учитывая, что этот тип выполнения отверстий является относительно дорогим, его применяют для деталей, содержащих небольшое количество охлаждающих отверстий.

Выполнение отверстий посредством лазерных импульсов (например, типа YAG) тоже позволяет выполнять отверстия небольшого размера. Однако известные лазерные устройства применяют только для выполнения небольшого числа последовательных отверстий, так как они не являются стабильными, и поскольку качество и уровень повторяемости геометрии отверстий снижаются по истечении некоторого времени использования устройств. Например, было отмечено, что когда лазерное устройство используют для выполнения отверстий круглого сечения, после определенного времени использования этого устройства сечение выполняемых отверстий становится эллиптическим. Следовательно, это устройство используют в течение относительно коротких промежутков времени и оставляют выключенным в течение относительно длительного времени между двумя последовательными использованиями.

Как правило, импульсный лазер содержит резонатор, внутри которого установлен твердый стержень для генерирования лазерных импульсов. Обычно этот стержень имеет удлиненную форму и образует усиливающую среду, в которую излучаются фотоны по меньшей мере от одной лампы-вспышки, находящейся в резонаторе. На продольных концах стержня расположены два зеркала, одно из которых является по меньшей мер, частично отражающим. Кроме того, резонатор лазера содержит температурный датчик, связанный со средствами детектирования, предназначенными для оповещения оператора, когда температура резонатора достигает определенного порога. Чтобы избежать достижения этого порога резонатором, во время работы его охлаждают.

В известных решениях при управлении или программировании лазерного генератора температуру лазерного резонатора не учитывают. Вышеупомянутый температурный порог резонатора является постоянным при любых характеристиках детали или выполняемых отверстий и его определяют, просто чтобы гарантировать оптимальный срок службы лазерного генератора.

Изобретение призвано предложить простое, эффективное и экономичное решение вышеупомянутой проблемы, связанной с использованием импульсного лазера для выполнения отверстий в детали.

Изобретением предложен способ выполнения отверстий в детали, в частности турбомашины, при помощи импульсного лазерного генератора, содержащего резонатор (с управляемой температурой), в котором установлен твердый стержень, обеспечивающий генерирование лазерного пучка.

В связи с этим объектом изобретения является способ выполнения отверстий в детали, в частности турбомашины, при помощи импульсного лазерного генератора, содержащего резонатор, в котором установлен твердый стержень для генерирования лазерных импульсов, при этом способ содержит этап, на котором определяют значения нескольких рабочих параметров лазерного генератора для выполнения отверстий заранее определенного диаметра в детали, отличающийся тем, что определяют заданное значение температуры резонатора лазерного генератора в зависимости от характеристик выполняемых отверстий и/или от материала детали, в которой выполняют отверстия, и регулируют температуру резонатора по этому заданному значению во время выполнения отверстий.

Авторы изобретения установили, что температура резонатора лазерного генератора, в котором находится стержень, влияет на мощность, выдаваемую лазерным генератором, и, следовательно, на геометрию выполняемых отверстий, а также на появление микротрещин на внутренних стенках этих отверстий.

Рабочими параметрами лазера являются, например, частота повторения импульсов (F), число импульсов, продолжительность импульса (Тр) и/или максимальная мощность лазерного генератора в процентах (Н%). Этот последний параметр Н% является заданным значением, которое позволяет лазерному генератору работать на части своей максимальной мощности или на полной мощности (Н%=100), например, за счет изменения тока его ламп-вспышек. Предпочтительно параметр Н% выбирают достаточно высоким (по меньшей мере, превышающим 25%) для обеспечения стабильности резонатора и мощности лазерного пучка.

Согласно изобретению, к параметрам, учитываемым при управлении, добавляют заранее определенную температуру резонатора и ее поддерживают по существу постоянной во время выполнения отверстий.

Предпочтительно способ содержит этап, на котором определяют заданное значение температуры резонатора, при которой лазерный генератор является настроенным и выдает максимальную энергию при заранее определенных рабочих параметрах. Таким образом, выполнение отверстий производят при температуре резонатора, обеспечивающей настройку лазера. Эта температура должна быть гарантирована до ±3°С. Обтюратор лазерного пучка может быть управляемым только при соблюдении заданного значения температуры. При фиксированных параметрах способа изменение температуры резонатора (за пределами вышеупомянутого диапазона) может привести к «рассогласованию» лазерного генератора.

Температуру резонатора генератора регулируют вокруг заданного значения во время работы лазера, что обеспечивает хорошую повторяемость и оптимальное качество отверстий. Лазерный генератор можно использовать в течение более длительных промежутков времени, чем в известных решениях, и его выключают, только если становится трудно или невозможно поддерживать температуру резонатора вокруг заданного значения (хотя этот риск является ничтожным, если применяют средства охлаждения резонатора).

Изобретение отличается от известных решений, в частности, тем, что температура резонатора генератора является регулируемым рабочим параметром, который контролируют и регулируют для оптимизации характеристик отверстий.

Регулирование этой температуры состоит в ее поддержании в значении, максимально близком к заданному (которое зависит, в частности, от характеристик детали, таких как ее материал, и которое может, таким образом, меняться от одной операции выполнения отверстий к другой), что отличается от известных решений, в которых резонатор охлаждают, чтобы избегать превышения максимальной рабочей температуры, причем эта рабочая температура может принимать любое значение ниже этого максимального значения, и охлаждение резонатора не меняют, пока не будет достигнуто это максимальное значение. В известных решениях лазерный генератор выключают, только когда температура его резонатора достигает этого максимального значения.

Таким образом, целью изобретения является применение автоматического регулирования температуры лазерного резонатора, чтобы оптимизировать геометрию и характеристики выполняемых отверстий и обеспечивать более длительное время использования лазерного генератора при сохранении результатов этой оптимизации.

Для выполнения отверстий лазерный генератор используют в настроенном режиме, то есть с оптимизацией параметров способа (Тр, F, Н%), чтобы получать максимум энергии на выходе лазерного генератора. Следствием изменения температуры резонатора лазерного генератора будет «рассогласование» лазера.

Кроме того, авторы изобретения установили, что на геометрию отверстий можно влиять посредством изменения температуры резонатора.

Температуру резонатора можно регулировать до ±3°С вокруг заданного значения. Заданное значение температуры составляет, например, от 25 до 40°С. Предпочтительно заданное значение определяют таким образом, чтобы отверстия были сквозными и имели круглое сечение.

Температуру лазерного резонатора можно регулировать при помощи системы охлаждения резонатора за счет циркуляции охлаждающей текучей среды вблизи или внутри резонатора. Охлаждение резонатора можно оптимизировать, например, посредством изменения расхода и температуры охлаждающей текучей среды.

Деталью, в которой выполняют отверстия, может быть лопатка или сопловой аппарат турбины или стенка камеры сгорания турбомашины.

Лазером может быть, например, лазер типа YAG или импульсный лазер любого другого типа, в котором можно регулировать температуру лазерного резонатора.

Объектом настоящего изобретения является также устройство для выполнения отверстий в детали, в частности турбомашины, при помощи импульсного лазерного генератора, содержащего резонатор, в котором установлен твердый стержень для генерирования лазерных импульсов, систему охлаждения резонатора за счет циркуляции охлаждающей текучей среды вокруг резонатора и средства управления рабочими параметрами лазера, отличающееся тем, что содержит средства автоматического регулирования температуры резонатора по заданному значению, зависящему от характеристик выполняемых отверстий, посредством изменения расхода и температуры охлаждающей текучей среды.

Изобретение и его другие детали, преимущества и отличительные признаки будут более очевидны из нижеследующего описания, представленного в качестве не ограничительного примера со ссылками на прилагаемые чертежи, на которых:

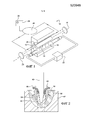

Фиг. 1 - частичный схематичный вид в перспективе импульсного лазера.

Фиг. 2 - частичный схематичный вид в разрезе детали и лазерного пучка для выполнения отверстий в этой детали.

Фиг. 3 - блок-схема этапов заявленного способа выполнения отверстий в детали посредством лазерных импульсов.

Фиг. 4 - график, показывающий изменение диаметра выполняемых отверстий и энергии лазерного пучка в зависимости от температуры лазерного резонатора, в котором установлен стержень, генерирующий лазерные импульсы.

Фиг. 5 - график, показывающий изменение средней мощности лазерного пучка в зависимости от процента максимальной мощности лазерного генератора.

Фиг. 6 - график, аналогичный графику на фиг. 5 и показывающий влияние температуры резонатора на среднюю мощность лазерного пучка.

Рассмотрим сначала фиг. 1, где представлена часть импульсного лазерного генератора 10, например, типа YAG, причем этот генератор 10 содержит резонатор 12, внутри которого установлены твердый стержень 14 и лампы-вспышки 16 возбуждения твердого стержня.

Твердый стержень 14 имеет удлиненную цилиндрическую форму и проходит параллельно продольной оси резонатора 12, который в представленном примере тоже имеет удлиненную цилиндрическую форму. Стержень 12 является, например, кристаллом. На каждом из продольных концов стержня расположено зеркало 18, 20, причем одно 20 из этих зеркал является частично отражающим зеркалом.

Лампы-вспышки 16 установлены, например, в количестве двух (на фиг. 1 показана только одна), при этом каждая лампа-вспышка соединена с электрическим источником 22 и выполнена с возможностью излучения фотонов в резонатор. В данном случае лампы 16 имеют удлиненную форму. Они расположены параллельно продольной оси резонатора, например, с двух сторон от стержня.

Классически лазерное устройство выполнения отверстий посредством импульсов содержит лазерный генератор 10 вышеупомянутого типа, систему охлаждения резонатора 12 и средства управления рабочими параметрами лазерного генератора.

Лазерный резонатор 12 охлаждают посредством циркуляции охлаждающей текучей среды внутри резонатора, при этом стержень 14 и лампы-вспышки 16 погружены в эту текучую среду. Лазерный генератор 10 содержит теплообменник 24, соединенный со средствами циркуляции охлаждающей текучей среды в резонаторе и с резервуаром 26 охлаждающей текучей среды.

Кроме того, лазерный генератор 10 содержит температурные датчики 28, например, типа термопар, которые установлены в резонаторе 12 и в резервуаре 26 охлаждающей текучей среды.

Специалисту хорошо известна работа импульсного лазерного генератора 10 описанного выше типа.

На фиг. 2 представлен вид в разрезе детали во время выполнения отверстий посредством лазерных импульсов, например при помощи описанного выше лазерного генератора 10. Позицией 40 обозначен пучок, излучаемый генератором, причем этот пучок направлен по существу перпендикулярно к поверхности детали 42, в которой выполняют отверстия. Пучок 40 состоит из множества последовательных импульсов, которые вызывают плавление материала детали (зона плавления 44), причем этот расплавленный материал частично испаряется (позиция 46) и частично выталкивается за пределы зоны плавления (позиция 48), остальная часть материала (позиция 50) остается на внутренних стенках отверстия во время выполнения. Периферическая зона 52, расположенная вокруг выполняемого отверстия, подвергается относительно большим термическим воздействиям. Эта зона 52, называемая зоной термического воздействия (ZAT), является местом образования микротрещин 54 во время выполнения отверстий.

На фиг. 3 представлена блок-схема этапов заявленного способа 60 выполнения отверстий посредством лазерных импульсов.

На первом этапе 62 способа определяют характеристики детали, в которой выполняют отверстия, а также характеристики отверстий, выполняемых в этой детали. Характеристиками детали являются, в частности, ее материал (например, сплав на основе никеля или кобальта) и толщина стенки детали, в которой выполняют отверстие, (как правило, от 0,8 до 15 мм). Они могут включать в себя различные другие данные, такие как форма и размеры детали, присутствие другой стенки вблизи детали, которую не должно затрагивать выполнение отверстий, присутствие покрытия (такого как теплоизоляционное покрытие) на детали, в которой выполняют отверстия, и т.д.

Характеристиками выполняемых отверстий являются, в частности, форма или геометрия этих отверстий, их размеры, угол между продольной осью каждого отверстия и нормалью к поверхности детали, глубина отверстий и т.д. Как правило, эти отверстия имеют общую цилиндрическую форму, то есть имеют круглое сечение, диаметр которого составляет, например, от 0,4 до 1,5 мм. Угол между осью каждого отверстия и нормалью к поверхности детали, как правило, составляет от 0 до 70°. Глубина отверстий равна толщине стенки, в которой выполняют отверстие, если отверстия проходят через эту стенку насквозь (то есть являются сквозными).

По меньшей мере, некоторые из вышеупомянутых характеристик используют для определения заданного значения температуры резонатора 12 лазерного генератора (этап 64). Например, это относится к геометрии выполняемых отверстий и к материалу детали. Температуру лазерного резонатора можно определять на основании этих характеристик при помощи графика, показанного на фиг. 4.

График на фиг. 4 показывает (для данных рабочих параметров лазерного генератора, таких как Тр, F и Н%, которые будут описаны ниже) изменение энергии посредством лазерного импульса (на оси ординат справа) и диаметра D отверстий (на оси ординат слева) в зависимости от температуры резонатора 12 (Т). Отмечается, что кривая 66 Е = f(T) имеет максимум Emax при температуре настройки (Тасс) резонатора, то есть при температуре резонатора, для которой настроен лазерный генератор, как было указано выше.

В зависимости от материала, от необходимого диаметра отверстия, от его глубины и от его морфологии (цилиндрическое, эллиптическое сечение…) необходимо произвести идентификацию значений параметров Тр, F, Н% и температуры Т резонатора, позволяющих соблюдать эти спецификации.

В представленном примере параметрами при настройке лазерного генератора являются Тр=1 мс, F=35 Гц, Н=86% и Т=25°С.

График этого типа можно предварительно построить для каждого материала деталей, в которых можно выполнять отверстия посредством лазерного импульса в рамках заявленного способа. В случае когда одна и та же деталь может быть выполнена из металлического сплава на основе кобальта и из металлического сплава на основе никеля, необходимо строить график этого типа для каждого из этих сплавов.

Эта оптимальная температура представляет собой заданное значение, вокруг которого будут регулировать температуру резонатора во время выполнения отверстий (этап 80) для обеспечения вышеуказанных характеристик отверстий (геометрия, диаметр и т.д.). Таким образом, происходит автоматическое регулирование температуры лазерного резонатора.

В частности, регулирование температуры резонатора 12 лазера можно осуществлять следующим образом. Заявленное устройство для выполнения отверстий, кроме классических известных средств (лазерный генератор 10, средства управления и т.д.), содержит средства регулирования температуры лазерного резонатора. Эти средства автоматического регулирования содержат компаратор 88, который получает на входе измеренную температуру резонатора и заданное значение этой температуры и который определяет, являются ли эти значения достаточно близкими (таким образом, чтобы их разность была меньше или равна интервалу погрешности, например, ±1°). В случае когда температура резонатора оказывается слишком высокой по сравнению с заданным значением, в средства управления расходом и/или температурой охлаждающей текучей среды поступает выходной сигнал компаратора для увеличения охлаждения резонатора и понижения его температуры. В случае когда температура резонатора оказывается слишком низкой по сравнению с заданным значением, компаратор подает команду на уменьшение охлаждения резонатора, чтобы повысить его температуру. Это регулирование температуры резонатора происходит в течение всего времени выполнения отверстий, и компаратор 88 может осуществлять вышеупомянутые сравнения через равномерные интервалы, например, каждую секунду.

Способ содержит также этапы 82, 84, на которых определяют рабочие параметры лазерного генератора при заданном значении (Т1) температуры лазерного резонатора, затем управляют этими параметрами во время выполнения отверстий.

Рабочими параметрами лазерного генератора являются, например, частота повторения импульсов (F), число импульсов, продолжительность одного импульса (Тр), процент максимальной мощности лазерного генератора (Н%).

График на фиг. 5 показывает изменение средней мощности (Pm) лазерного пучка в зависимости от процента максимальной мощности лазерного генератора (Н%). Отмечается, что кривая 86 имеет два пика 88, разделенных горизонтальным участком 90. Этот горизонтальный участок показывает, что при данном диапазоне значений Н% мощность Pm остается относительно постоянной. Этот тип графика можно строить для разных материалов и толщин, и он позволяет определить диапазон значений Н%, при котором средняя мощность лазерного пучка по существу является постоянной. График, показанный на фиг. 5, строят для данной продолжительности импульса (Тр) и для данной частоты импульсов (F).

График на фиг. 6 является аналогичным графику на фиг. 5 и показывает изменение средней мощности (Pm) лазерного пучка в зависимости от процента максимальной мощности лазерного генератора (Н%) для двух разных температур резонатора (25 и 30°С). В представленном примере параметры Тр и F равны соответственно 2 мс и 35 Гц. Для данного заданного параметра Н% отмечается, что средняя мощность Pm меняется в зависимости от температуры резонатора. Для Н%=50 средняя мощность лазерного пучка равна 95 Вт при температуре резонатора 25°С и 120 Вт при температуре резонатора 30°С. Таким образом, этот график показывает влияние температуры резонатора на среднюю мощность и, следовательно, на энергию лазерного пучка, даже если другие рабочие параметры (Тр, F, Н%) лазерного генератора сохраняются постоянными.

Лазерный генератор 90 предназначен для управления посредством контроля вышеупомянутых параметров (Tp, F, H% и т.д.), а также посредством регулирования температуры резонатора, как было указано выше, во время операции выполнения отверстий.

Claims (10)

1. Способ выполнения отверстий в детали (42), в частности турбомашины, при помощи импульсного лазерного генератора (10), содержащего резонатор (12), в котором установлен твердый стержень (14) для генерирования лазерных импульсов, при этом способ содержит этап (82), на котором определяют значения нескольких рабочих параметров лазерного генератора для выполнения отверстий заранее определенного диаметра в детали, отличающийся тем, что определяют заданное значение (Т1) температуры резонатора лазерного генератора в зависимости от характеристик выполняемых отверстий и/или от материала детали, в которой выполняют отверстия, и регулируют температуру резонатора по этому заданному значению во время выполнения отверстий.

2. Способ по п. 1, отличающийся тем, что рабочие параметры лазерного генератора включают в себя частоту повторения импульсов (F), число импульсов, продолжительность импульса (Тр) и/или максимальную мощность лазерного генератора в процентах (Н%).

3. Способ по п. 1, отличающийся тем, что температуру резонатора регулируют до ±3°С вокруг заданного значения (Т1).

4. Способ по п. 1, отличающийся тем, что заданное значение определяют таким образом, чтобы отверстия были сквозными и имели круглое сечение.

5. Способ по п. 1, отличающийся тем, что содержит этап, на котором определяют заданное значение (Т1) температуры резонатора (12), при которой лазерный генератор является настроенным и выдает максимальную энергию для заранее определенных рабочих параметров.

6. Способ по п. 1, отличающийся тем, что заданное значение (Т1) температуры резонатора составляет от 25 до 40°С.

7. Способ по п. 1, отличающийся тем, что температуру резонатора (12) регулируют при помощи системы (24) охлаждения резонатора за счет циркуляции охлаждающей текучей среды вблизи или внутри резонатора.

8. Способ по п. 1, отличающийся тем, что деталью (42) является лопатка или сопловой аппарат турбины, или стенка камеры сгорания турбомашины.

9. Способ по п. 1, отличающийся тем, что лазерный генератор (10) является типа YAG.

10. Устройство для выполнения отверстий в детали, в частности турбомашины, при помощи импульсного лазерного генератора (10), содержащего резонатор (12), в котором установлен твердый стержень (14) для генерирования лазерных импульсов, систему (24) охлаждения резонатора за счет циркуляции охлаждающей текучей среды рядом или внутри резонатора и средства управления рабочими параметрами лазера, отличающееся тем, что содержит средства (80, 88) автоматического регулирования температуры резонатора генератора по заданному значению в зависимости от характеристик выполняемых отверстий посредством изменения расхода и/или температуры охлаждающей текучей среды.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| FR1255128 | 2012-06-01 | ||

| FR1255128A FR2991214B1 (fr) | 2012-06-01 | 2012-06-01 | Procede de percage d'une piece par impulsions laser |

| PCT/FR2013/051214 WO2013178950A1 (fr) | 2012-06-01 | 2013-05-30 | Procédé et dispositif de perçage d'une pièce par impulsions laser |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| RU2014153930A RU2014153930A (ru) | 2016-07-27 |

| RU2628503C2 true RU2628503C2 (ru) | 2017-08-17 |

Family

ID=46963817

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU2014153930A RU2628503C2 (ru) | 2012-06-01 | 2013-05-30 | Способ и устройство для выполнения отверстий в детали при помощи лазерных импульсов |

Country Status (8)

| Country | Link |

|---|---|

| US (1) | US9713855B2 (ru) |

| EP (1) | EP2855079B1 (ru) |

| CN (1) | CN104379300B (ru) |

| BR (1) | BR112014029934B1 (ru) |

| CA (1) | CA2874565C (ru) |

| FR (1) | FR2991214B1 (ru) |

| RU (1) | RU2628503C2 (ru) |

| WO (1) | WO2013178950A1 (ru) |

Families Citing this family (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP2754524B1 (de) | 2013-01-15 | 2015-11-25 | Corning Laser Technologies GmbH | Verfahren und Vorrichtung zum laserbasierten Bearbeiten von flächigen Substraten, d.h. Wafer oder Glaselement, unter Verwendung einer Laserstrahlbrennlinie |

| EP2781296B1 (de) | 2013-03-21 | 2020-10-21 | Corning Laser Technologies GmbH | Vorrichtung und verfahren zum ausschneiden von konturen aus flächigen substraten mittels laser |

| US11556039B2 (en) | 2013-12-17 | 2023-01-17 | Corning Incorporated | Electrochromic coated glass articles and methods for laser processing the same |

| US10293436B2 (en) | 2013-12-17 | 2019-05-21 | Corning Incorporated | Method for rapid laser drilling of holes in glass and products made therefrom |

| US10442719B2 (en) | 2013-12-17 | 2019-10-15 | Corning Incorporated | Edge chamfering methods |

| WO2015113302A1 (zh) * | 2014-01-30 | 2015-08-06 | 西门子公司 | 用于激光钻孔工艺的仿真系统和方法 |

| EP3166895B1 (en) | 2014-07-08 | 2021-11-24 | Corning Incorporated | Methods and apparatuses for laser processing materials |

| LT3169477T (lt) | 2014-07-14 | 2020-05-25 | Corning Incorporated | Skaidrių medžiagų apdorojimo sistema ir būdas, naudojant lazerio pluošto židinio linijas, kurių ilgis ir skersmuo yra reguliuojami |

| WO2016154284A1 (en) | 2015-03-24 | 2016-09-29 | Corning Incorporated | Laser cutting and processing of display glass compositions |

| CN107661980B (zh) * | 2016-07-29 | 2020-02-21 | 上海微电子装备(集团)股份有限公司 | 3d打印装置及3d打印装置内的环境监控方法 |

| CN113399816B (zh) | 2016-09-30 | 2023-05-16 | 康宁股份有限公司 | 使用非轴对称束斑对透明工件进行激光加工的设备和方法 |

| JP7066701B2 (ja) | 2016-10-24 | 2022-05-13 | コーニング インコーポレイテッド | シート状ガラス基体のレーザに基づく加工のための基体処理ステーション |

| CN116727900B (zh) * | 2023-08-11 | 2023-10-20 | 中国人民解放军空军工程大学 | 一种用于航空复合材料的激光制孔开口方法及装置 |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3806829A (en) * | 1971-04-13 | 1974-04-23 | Sys Inc | Pulsed laser system having improved energy control with improved power supply laser emission energy sensor and adjustable repetition rate control features |

| SU1299025A1 (ru) * | 1985-03-21 | 1995-11-27 | Институт Физики Ан Усср | Способ лазерной обработки |

| DE10063309A1 (de) * | 2000-12-19 | 2002-07-11 | Mtu Aero Engines Gmbh | Verfahren zum Herstellen einer Kühlluftöffnung in einem metallischen Bauteil einer Gasturbine |

| RU2425742C2 (ru) * | 2006-02-09 | 2011-08-10 | Снекма | Способ вырезания посредством лазерного луча |

Family Cites Families (18)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4740981A (en) * | 1986-10-10 | 1988-04-26 | Stemmerich, Inc. | Temperature controller for gas laser resonator |

| US5151909A (en) * | 1990-10-16 | 1992-09-29 | Laserscope | Frequency doubled solid state laser having programmable pump power modes and method for controllable lasers |

| US5392303A (en) * | 1993-03-30 | 1995-02-21 | Nec Corporation | Frequency stabilization method of semiconductor laser, frequency-stabilized light source and laser module |

| US5422899A (en) * | 1994-05-10 | 1995-06-06 | Premier Laser Systems, Inc. | High repetition rate mid-infrared laser |

| US5757842A (en) * | 1996-06-28 | 1998-05-26 | International Business Machines Corporation | Method and apparatus for compensating thermal lensing effects in a laser cavity |

| DE69731029T2 (de) | 1996-07-01 | 2005-03-03 | Matsushita Electric Industrial Co., Ltd., Kadoma | Lasergerät |

| JPH1094887A (ja) * | 1996-09-24 | 1998-04-14 | Amada Eng Center:Kk | レーザ加工システムの定温化方法 |

| US20060096956A1 (en) * | 2001-10-19 | 2006-05-11 | Mitsubishi Denki Kabushiki Kaisha | Method of controlling working conditions of a laser working machine and a computer-readable storage medium |

| US6998567B2 (en) * | 2003-01-31 | 2006-02-14 | Trimedyne, Inc. | Generation and application of efficient solid-state laser pulse trains |

| FR2876933B1 (fr) * | 2004-10-25 | 2008-05-09 | Snecma Moteurs Sa | Buse pour tete de percage ou d'usinage par faisceau laser |

| JP5826027B2 (ja) * | 2008-03-21 | 2015-12-02 | イムラ アメリカ インコーポレイテッド | レーザベースの材料加工方法及びシステム |

| JP2010212561A (ja) * | 2009-03-12 | 2010-09-24 | Panasonic Corp | レーザ発振装置およびレーザ加工機 |

| JP2011049376A (ja) * | 2009-08-27 | 2011-03-10 | Mitsubishi Electric Corp | レーザ加工機システム |

| JP2011228537A (ja) * | 2010-04-21 | 2011-11-10 | Mitsubishi Electric Corp | レーザ光源装置 |

| US8772671B2 (en) * | 2010-06-30 | 2014-07-08 | Resonetics, LLC | Precision laser ablation |

| JP5396357B2 (ja) * | 2010-09-14 | 2014-01-22 | 株式会社アマダ | レーザ加工装置及びその制御方法 |

| GB2485985B (en) * | 2010-11-30 | 2015-07-22 | Powerphotonic Ltd | Laser pulse generation method and apparatus |

| CN102248306A (zh) * | 2011-04-02 | 2011-11-23 | 周明 | 一种激光钻孔高温合金材料燃气轮机叶片的装备和工艺方法 |

-

2012

- 2012-06-01 FR FR1255128A patent/FR2991214B1/fr active Active

-

2013

- 2013-05-30 BR BR112014029934-0A patent/BR112014029934B1/pt active IP Right Grant

- 2013-05-30 CA CA2874565A patent/CA2874565C/fr active Active

- 2013-05-30 CN CN201380028794.6A patent/CN104379300B/zh active Active

- 2013-05-30 US US14/404,513 patent/US9713855B2/en active Active

- 2013-05-30 WO PCT/FR2013/051214 patent/WO2013178950A1/fr not_active Ceased

- 2013-05-30 RU RU2014153930A patent/RU2628503C2/ru active

- 2013-05-30 EP EP13730011.7A patent/EP2855079B1/fr active Active

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3806829A (en) * | 1971-04-13 | 1974-04-23 | Sys Inc | Pulsed laser system having improved energy control with improved power supply laser emission energy sensor and adjustable repetition rate control features |

| SU1299025A1 (ru) * | 1985-03-21 | 1995-11-27 | Институт Физики Ан Усср | Способ лазерной обработки |

| DE10063309A1 (de) * | 2000-12-19 | 2002-07-11 | Mtu Aero Engines Gmbh | Verfahren zum Herstellen einer Kühlluftöffnung in einem metallischen Bauteil einer Gasturbine |

| RU2425742C2 (ru) * | 2006-02-09 | 2011-08-10 | Снекма | Способ вырезания посредством лазерного луча |

Also Published As

| Publication number | Publication date |

|---|---|

| CA2874565C (fr) | 2020-01-14 |

| US20150165561A1 (en) | 2015-06-18 |

| BR112014029934B1 (pt) | 2019-01-15 |

| FR2991214A1 (fr) | 2013-12-06 |

| CA2874565A1 (fr) | 2013-12-05 |

| FR2991214B1 (fr) | 2014-06-13 |

| WO2013178950A1 (fr) | 2013-12-05 |

| EP2855079A1 (fr) | 2015-04-08 |

| EP2855079B1 (fr) | 2016-11-30 |

| CN104379300A (zh) | 2015-02-25 |

| CN104379300B (zh) | 2016-10-19 |

| BR112014029934A2 (pt) | 2017-06-27 |

| US9713855B2 (en) | 2017-07-25 |

| RU2014153930A (ru) | 2016-07-27 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| RU2628503C2 (ru) | Способ и устройство для выполнения отверстий в детали при помощи лазерных импульсов | |

| JP7038775B2 (ja) | レーザ衝撃ピーニング処理において使用するための方法および装置 | |

| US7257136B2 (en) | Laser apparatus | |

| RU2617301C2 (ru) | Устройство и способ резания лазером с автоматическим регулированием импульсов газа по частоте или по давлению | |

| US8461470B2 (en) | Method of measuring degradation condition of output mirror in laser oscillator and laser machining apparatus | |

| WO2003071639A1 (en) | Methods and systems for laser processing a workpiece and methods and apparatus for controlling beam quality therein | |

| CN115776923B (zh) | 激光冲击喷丸过程中用于脉冲激光光束控制的装置和方法 | |

| JP2016219456A (ja) | 結露の発生を予測する機能を備えたレーザ装置 | |

| CN107710031B (zh) | 用于极紫外源的可变半径反射镜二向色分束器模块 | |

| CN102646919A (zh) | 能够精确修正激光输出的高输出激光装置 | |

| JP4439487B2 (ja) | パルスレーザ装置及びパルスレーザビーム生成方法 | |

| US8068520B2 (en) | Method for generating a laser pulse for the fine machining of workpieces using a fiber laser | |

| JP2015509049A (ja) | ファイバレーザで発生したパルスレーザビームによる材料加工方法及び材料加工装置 | |

| US20090185587A1 (en) | Laser generator and method of controlling the same | |

| JP2006216867A (ja) | レーザ発振器の出力補正方法およびレーザ発振器 | |

| JP6212051B2 (ja) | 高出力ファイバーレーザー流出孔穿孔装置、および高出力ファイバーレーザー流出孔穿孔装置を使用する方法 | |

| JP2007141879A (ja) | レーザ発振器及びレーザ発振器の劣化部品判定方法 | |

| JP5810264B2 (ja) | レーザ発振装置 | |

| Gollihar et al. | Thermal lensing and stress in Cr, Er: YSGG | |

| JP2016021540A (ja) | レーザ発振装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PD4A | Correction of name of patent owner |