RU2324760C2 - Сталь и изготовленный из нее формовочный инструмент для пластмассы - Google Patents

Сталь и изготовленный из нее формовочный инструмент для пластмассы Download PDFInfo

- Publication number

- RU2324760C2 RU2324760C2 RU2004134562/02A RU2004134562A RU2324760C2 RU 2324760 C2 RU2324760 C2 RU 2324760C2 RU 2004134562/02 A RU2004134562/02 A RU 2004134562/02A RU 2004134562 A RU2004134562 A RU 2004134562A RU 2324760 C2 RU2324760 C2 RU 2324760C2

- Authority

- RU

- Russia

- Prior art keywords

- maximum

- steel

- steel according

- hardness

- ppm

- Prior art date

Links

- 229910000831 Steel Inorganic materials 0.000 title claims abstract description 212

- 239000010959 steel Substances 0.000 title claims abstract description 212

- 239000004033 plastic Substances 0.000 title claims abstract description 23

- 229920003023 plastic Polymers 0.000 title claims abstract description 23

- 239000000463 material Substances 0.000 title abstract description 15

- 238000004519 manufacturing process Methods 0.000 claims abstract description 20

- 229910052710 silicon Inorganic materials 0.000 claims abstract description 20

- 239000012535 impurity Substances 0.000 claims abstract description 18

- 229910052720 vanadium Inorganic materials 0.000 claims abstract description 18

- 229910052750 molybdenum Inorganic materials 0.000 claims abstract description 13

- 239000010936 titanium Substances 0.000 claims abstract description 11

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 claims abstract description 10

- 229910052719 titanium Inorganic materials 0.000 claims abstract description 10

- 229910052758 niobium Inorganic materials 0.000 claims abstract description 9

- 239000010955 niobium Substances 0.000 claims abstract description 9

- 229910052721 tungsten Inorganic materials 0.000 claims abstract description 9

- 229910052726 zirconium Inorganic materials 0.000 claims abstract description 9

- 229910052782 aluminium Inorganic materials 0.000 claims abstract description 8

- WFKWXMTUELFFGS-UHFFFAOYSA-N tungsten Chemical compound [W] WFKWXMTUELFFGS-UHFFFAOYSA-N 0.000 claims abstract description 8

- 239000010937 tungsten Substances 0.000 claims abstract description 8

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 claims abstract description 7

- QCWXUUIWCKQGHC-UHFFFAOYSA-N Zirconium Chemical compound [Zr] QCWXUUIWCKQGHC-UHFFFAOYSA-N 0.000 claims abstract description 7

- GUCVJGMIXFAOAE-UHFFFAOYSA-N niobium atom Chemical compound [Nb] GUCVJGMIXFAOAE-UHFFFAOYSA-N 0.000 claims abstract description 7

- 239000000126 substance Substances 0.000 claims abstract description 7

- 239000010941 cobalt Substances 0.000 claims abstract description 5

- 229910017052 cobalt Inorganic materials 0.000 claims abstract description 5

- GUTLYIVDDKVIGB-UHFFFAOYSA-N cobalt atom Chemical compound [Co] GUTLYIVDDKVIGB-UHFFFAOYSA-N 0.000 claims abstract description 5

- 229910052742 iron Inorganic materials 0.000 claims abstract description 5

- 238000005496 tempering Methods 0.000 claims description 35

- 239000000203 mixture Substances 0.000 claims description 26

- 238000000465 moulding Methods 0.000 claims description 22

- 229910052799 carbon Inorganic materials 0.000 claims description 21

- PXHVJJICTQNCMI-UHFFFAOYSA-N nickel Substances [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 claims description 19

- 229910052759 nickel Inorganic materials 0.000 claims description 11

- 229910052717 sulfur Inorganic materials 0.000 claims description 11

- 238000010791 quenching Methods 0.000 claims description 9

- 230000000171 quenching effect Effects 0.000 claims description 9

- 229910052757 nitrogen Inorganic materials 0.000 claims description 6

- 229910052760 oxygen Inorganic materials 0.000 claims description 6

- 239000010703 silicon Substances 0.000 abstract description 16

- 239000011651 chromium Substances 0.000 abstract description 10

- 229910052804 chromium Inorganic materials 0.000 abstract description 9

- LEONUFNNVUYDNQ-UHFFFAOYSA-N vanadium atom Chemical compound [V] LEONUFNNVUYDNQ-UHFFFAOYSA-N 0.000 abstract description 9

- 230000000694 effects Effects 0.000 abstract description 7

- 239000011572 manganese Substances 0.000 abstract description 7

- VYZAMTAEIAYCRO-UHFFFAOYSA-N Chromium Chemical compound [Cr] VYZAMTAEIAYCRO-UHFFFAOYSA-N 0.000 abstract description 6

- PWHULOQIROXLJO-UHFFFAOYSA-N Manganese Chemical compound [Mn] PWHULOQIROXLJO-UHFFFAOYSA-N 0.000 abstract description 6

- ZOKXTWBITQBERF-UHFFFAOYSA-N Molybdenum Chemical compound [Mo] ZOKXTWBITQBERF-UHFFFAOYSA-N 0.000 abstract description 6

- 229910052748 manganese Inorganic materials 0.000 abstract description 6

- 239000011733 molybdenum Substances 0.000 abstract description 6

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 abstract description 5

- BVKZGUZCCUSVTD-UHFFFAOYSA-L Carbonate Chemical compound [O-]C([O-])=O BVKZGUZCCUSVTD-UHFFFAOYSA-L 0.000 abstract 1

- 239000004411 aluminium Substances 0.000 abstract 1

- 229910045601 alloy Inorganic materials 0.000 description 22

- 239000000956 alloy Substances 0.000 description 22

- 238000010438 heat treatment Methods 0.000 description 18

- 150000001247 metal acetylides Chemical class 0.000 description 16

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 14

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 11

- 238000000137 annealing Methods 0.000 description 11

- 239000012925 reference material Substances 0.000 description 11

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 10

- NINIDFKCEFEMDL-UHFFFAOYSA-N Sulfur Chemical compound [S] NINIDFKCEFEMDL-UHFFFAOYSA-N 0.000 description 9

- 238000001816 cooling Methods 0.000 description 9

- 239000011593 sulfur Substances 0.000 description 9

- 238000010586 diagram Methods 0.000 description 7

- 238000000034 method Methods 0.000 description 6

- 238000011282 treatment Methods 0.000 description 6

- 229910000851 Alloy steel Inorganic materials 0.000 description 5

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 5

- 230000008901 benefit Effects 0.000 description 5

- 238000002474 experimental method Methods 0.000 description 5

- 229910000734 martensite Inorganic materials 0.000 description 5

- -1 niobium carbides Chemical class 0.000 description 5

- 239000001301 oxygen Substances 0.000 description 5

- 229910001566 austenite Inorganic materials 0.000 description 4

- ZLANVVMKMCTKMT-UHFFFAOYSA-N methanidylidynevanadium(1+) Chemical class [V+]#[C-] ZLANVVMKMCTKMT-UHFFFAOYSA-N 0.000 description 4

- INZDTEICWPZYJM-UHFFFAOYSA-N 1-(chloromethyl)-4-[4-(chloromethyl)phenyl]benzene Chemical compound C1=CC(CCl)=CC=C1C1=CC=C(CCl)C=C1 INZDTEICWPZYJM-UHFFFAOYSA-N 0.000 description 3

- OAICVXFJPJFONN-UHFFFAOYSA-N Phosphorus Chemical compound [P] OAICVXFJPJFONN-UHFFFAOYSA-N 0.000 description 3

- 238000004364 calculation method Methods 0.000 description 3

- 239000011248 coating agent Substances 0.000 description 3

- 238000000576 coating method Methods 0.000 description 3

- 238000010891 electric arc Methods 0.000 description 3

- 229910052698 phosphorus Inorganic materials 0.000 description 3

- 239000011574 phosphorus Substances 0.000 description 3

- 238000012360 testing method Methods 0.000 description 3

- 238000003723 Smelting Methods 0.000 description 2

- NRTOMJZYCJJWKI-UHFFFAOYSA-N Titanium nitride Chemical compound [Ti]#N NRTOMJZYCJJWKI-UHFFFAOYSA-N 0.000 description 2

- 238000005275 alloying Methods 0.000 description 2

- 238000005266 casting Methods 0.000 description 2

- 230000006835 compression Effects 0.000 description 2

- 238000007906 compression Methods 0.000 description 2

- 238000010892 electric spark Methods 0.000 description 2

- 238000003754 machining Methods 0.000 description 2

- 239000000155 melt Substances 0.000 description 2

- 238000001000 micrograph Methods 0.000 description 2

- 150000004767 nitrides Chemical class 0.000 description 2

- 238000005121 nitriding Methods 0.000 description 2

- 238000001556 precipitation Methods 0.000 description 2

- 239000002994 raw material Substances 0.000 description 2

- 238000005070 sampling Methods 0.000 description 2

- 239000006104 solid solution Substances 0.000 description 2

- 238000004381 surface treatment Methods 0.000 description 2

- 230000009182 swimming Effects 0.000 description 2

- MTPVUVINMAGMJL-UHFFFAOYSA-N trimethyl(1,1,2,2,2-pentafluoroethyl)silane Chemical compound C[Si](C)(C)C(F)(F)C(F)(F)F MTPVUVINMAGMJL-UHFFFAOYSA-N 0.000 description 2

- PNEYBMLMFCGWSK-UHFFFAOYSA-N Alumina Chemical class [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 1

- ZOXJGFHDIHLPTG-UHFFFAOYSA-N Boron Chemical compound [B] ZOXJGFHDIHLPTG-UHFFFAOYSA-N 0.000 description 1

- 229910004298 SiO 2 Inorganic materials 0.000 description 1

- 229910001315 Tool steel Inorganic materials 0.000 description 1

- 239000003082 abrasive agent Substances 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 229910052796 boron Inorganic materials 0.000 description 1

- 238000005229 chemical vapour deposition Methods 0.000 description 1

- 230000000052 comparative effect Effects 0.000 description 1

- 238000009749 continuous casting Methods 0.000 description 1

- 238000005520 cutting process Methods 0.000 description 1

- 230000006378 damage Effects 0.000 description 1

- 230000007423 decrease Effects 0.000 description 1

- 238000000151 deposition Methods 0.000 description 1

- 230000008021 deposition Effects 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 238000004090 dissolution Methods 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 238000005242 forging Methods 0.000 description 1

- 239000007789 gas Substances 0.000 description 1

- 238000009863 impact test Methods 0.000 description 1

- 230000002401 inhibitory effect Effects 0.000 description 1

- WPBNNNQJVZRUHP-UHFFFAOYSA-L manganese(2+);methyl n-[[2-(methoxycarbonylcarbamothioylamino)phenyl]carbamothioyl]carbamate;n-[2-(sulfidocarbothioylamino)ethyl]carbamodithioate Chemical compound [Mn+2].[S-]C(=S)NCCNC([S-])=S.COC(=O)NC(=S)NC1=CC=CC=C1NC(=S)NC(=O)OC WPBNNNQJVZRUHP-UHFFFAOYSA-L 0.000 description 1

- VCTOKJRTAUILIH-UHFFFAOYSA-N manganese(2+);sulfide Chemical class [S-2].[Mn+2] VCTOKJRTAUILIH-UHFFFAOYSA-N 0.000 description 1

- 239000007800 oxidant agent Substances 0.000 description 1

- 238000004663 powder metallurgy Methods 0.000 description 1

- 238000012545 processing Methods 0.000 description 1

- 238000004064 recycling Methods 0.000 description 1

- 230000001172 regenerating effect Effects 0.000 description 1

- 239000007921 spray Substances 0.000 description 1

- 238000009628 steelmaking Methods 0.000 description 1

- 238000005482 strain hardening Methods 0.000 description 1

- 238000007740 vapor deposition Methods 0.000 description 1

- 238000005303 weighing Methods 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/22—Ferrous alloys, e.g. steel alloys containing chromium with molybdenum or tungsten

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D6/00—Heat treatment of ferrous alloys

- C21D6/002—Heat treatment of ferrous alloys containing Cr

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/24—Ferrous alloys, e.g. steel alloys containing chromium with vanadium

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D1/00—General methods or devices for heat treatment, e.g. annealing, hardening, quenching or tempering

- C21D1/18—Hardening; Quenching with or without subsequent tempering

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D9/00—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor

- C21D9/0068—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor for particular articles not mentioned below

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Physics & Mathematics (AREA)

- Thermal Sciences (AREA)

- Crystallography & Structural Chemistry (AREA)

- Heat Treatment Of Articles (AREA)

- Heat Treatment Of Steel (AREA)

- Moulds For Moulding Plastics Or The Like (AREA)

Abstract

Изобретение относится к производству стали, предназначенной для изготовления формовочных инструментов для формования пластмасс. Сталь содержит, мас.%: углерод 0,43-0,60, кремний от следовых количеств до 0,5, кремний+алюминий от следовых количеств до 0,5, марганец 0,1-2,0, хром 3,0-7,0, молибден+вольфрам/2 2,1-4,0 при максимуме вольфрама 1,0, ванадий 0,30-0,70, ниобий, титан и цирконий максимум 0,1 каждого, кобальт максимум 2,0, остаток составляют по существу железо и неизбежные примеси. Сталь обладает повышенным уровнем свойств, позволяющих использовать ее в производстве формовочных инструментов для пластмасс. 3 н. и 31 з.п. ф-лы, 9 табл., 6 ил.

Description

Данное изобретение относится к стали, т.е. к сплаву, предназначенному для использования прежде всего при изготовлении формовочных инструментов, в которых будут формовать изделия из пластмассы каким-либо из методов в пластичном или в расплавленном состоянии пластмассового материала. Изобретение также относится к инструментам и деталям инструментов, изготовленным из стали, и к заготовкам из стального сплава для производства формовочных инструментов для пластмасс, а также к деталям таких инструментов.

Формовочные инструменты для пластмасс изготавливают из большого количества различных видов сплавов стали, включая мартенситные среднелегированные стали. Эта группа включает доступную для приобретения сталь, которая номинально содержит 0,6% С, 4,5% Cr, 0,5% Мо и 0,2% V и используется в инструментах для холодной обработки и формовочных инструментах для пластмасс. В той же группе находится стандартизованная сталь AISI S7, которую тоже иногда используют в том числе и для формовочных инструментов для формования пластмасс, а также другая доступная для приобретения инструментальная сталь, номинально содержащая 0,55% С, 2,6% Cr, 2,25% Мо и 0,9% V. Первые две из упомянутых сталей достигают желаемой твердости только после низкотемпературного отпуска, который может вызвать риск возникновения остаточных напряжений в стали после тепловой обработки. Справедливо, что последняя из упомянутых сталей может достичь адекватной твердости после высокотемпературного отпуска, т.е. отпуска при приблизительно 550°С, с другой стороны прокаливаемость у этой стали не особенно хорошая.

Целью данного изобретения является сталь для пресс-форм при формовании пластмасс, которая обладает улучшенным набором характеристик, позволяющих использовать сталь в производстве формовочных инструментов для пластмасс, по сравнению с инструментальными сталями, доступными для приобретения в настоящее время. В частности, такая сталь должна обладать следующими характеристиками:

- хорошая пластичность/ударная вязкость;

- хорошая прокаливаемость, которая делает возможной сквозную закалку при традиционном способе закалки в вакуумной печи продуктов толщиной вплоть до по меньшей мере 350 мм;

- достаточная твердость, по меньшей мере 54 по шкале С Роквелла, а предпочтительно по меньшей мере 56 по шкале С Роквелла, после закалки и высокотемпературного отпуска, что дает высокую устойчивость к пластической деформации, а также - по меньшей мере пока речь идет об определенных областях применения - достаточная износоустойчивость без азотирования или покрытия поверхности карбидом титана и/или нитридом титана или тому подобным посредством методик осаждения из газовой фазы или химического осаждения из газовой фазы;

- хорошая устойчивость к отпуску, чтобы сделать возможным азотирование или покрытие поверхности карбидом титана и/или нитридом титана или тому подобным при помощи, например, одной из указанных методик без уменьшения твердости материала, необходимой в тех областях применения, где требуется особенно хорошая износоустойчивость инструмента;

- свойства, позволяющие проводить термообработку;

- хорошие шлифуемость и полируемость, также эта сталь должна подвергаться машинной обработке резанием и электроискровой обработке.

Другие важные характеристики продукта следующие:

- хорошая стабильность размеров при термообработке;

- усталостная долговечность.

В частности, целью данного изобретения является сталь для форм, которую можно использовать в качестве материала для изготовления формовочных инструментов для пластмасс, т.е. сталь, которая по существу не содержит первичных карбидов и которая в условиях использования имеет основу, состоящую из отпущенного мартенсита.

Сталь, отличающаяся тем, что сформулировано в прилагаемой формуле изобретения, обладает вышеупомянутыми характеристиками и позволяет добиться вышеупомянутых целей.

В отношении отдельных элементов стального сплава и их взаимовлияния справедливо следующее. Упомянутые в тексте процентные концентрации всегда выражены в массовых %, если не оговорено иначе.

Предлагаемая сталь не должна, как упомянуто выше, содержать первичных карбидов, но, тем не менее, должна иметь износоустойчивость, достаточную для большинства применений. Для этого необходима соответствующая твердость - в интервале 54-59 по шкале С Роквелла, предпочтительно 56-58 по шкале С Роквелла в состоянии после закалки и высокотемпературного отпуска стали; и в то же время необходимо, чтобы эта сталь имела очень хорошую ударную вязкость. Для этой цели сталь содержит углерод и ванадий в хорошо сбалансированных количествах. Таким образом, сталь должна содержать по меньшей мере 0,43%, предпочтительно по меньшей мере 0,44% и более предпочтительно по меньшей мере 0,46% С. Далее, сталь должна содержать по меньшей мере 0,30%, предпочтительно по меньшей мере 0,40% и более предпочтительно по меньшей мере 0,45% V, чтобы можно было гарантировать, что мартенситная основа стали в закаленном и отпущенном состоянии стали будет содержать достаточное количество углерода в твердом растворе, чтобы придать основе указанную твердость, а также чтобы в основе стали образовалось адекватное количество вторично осажденных очень мелких карбидов ванадия, увеличивающих твердость. Более того, в стали присутствуют очень мелкие первично осажденные карбиды ванадия, которые вносят вклад в предотвращение роста зерна во время термообработки. Не должно присутствовать никаких других карбидов, кроме карбида ванадия. Чтобы указанные условия выполнялись, сталь не должна содержать более чем 0,60%, предпочтительно максимум 0,55%, более предпочтительно максимум 0,53% С; максимум 0,70%, предпочтительно максимум 0,65%, более предпочтительно максимум 0,60% V. Номинально сталь содержит 0,49% С и 0,52% V. Количество углерода в твердом растворе стали в закаленном состоянии и после высокотемпературного отпуска составляет номинально приблизительно 0,45%.

Кремний присутствует по меньшей мере в измеримом количестве как примесь, оставшаяся после производства стали; он присутствует в количествах от следовых до максимум 1,5%. Однако кремний снижает ударную вязкость стали, а следовательно, не должен присутствовать в количествах выше 1,0%, предпочтительно - максимум 0,5%. Как правило, кремний присутствует в минимальном количестве - по меньшей мере 0,05%. Влияние кремния заключается в том, что он увеличивает активность углерода в стали, а следовательно, участвует в придании ей желаемой твердости. Следовательно, если сталь содержит кремний в количестве по меньшей мере 0,1%, это может быть преимуществом. Номинально сталь содержит 0,2% кремния.

Алюминий - до некоторой степени - может оказывать такое же или похожее влияние, как и кремний, по меньшей мере в стали данного вида. Оба элемента можно использовать в качестве окислителя при производстве стали. Оба они являются ферритообразующими элементами и могут вызвать эффект упрочнения вследствие растворения в основе стали. Следовательно, кремний можно частично заменить на алюминий в количестве вплоть до максимум 1,0%. Однако при включении алюминия в состав стали необходимо хорошее раскисление стали и очень низкое содержание азота в ней, потому что в противном случае могут образоваться оксиды и нитриды алюминия, которые существенно уменьшат пластичность/ударную вязкость стали. Следовательно, в норме сталь не должна содержать более чем максимум 1,0% Al, предпочтительно максимум 0,3%. В предпочтительном варианте осуществления изобретения сталь содержит максимум 0,1%, а наиболее предпочтительно максимум 0,03% Al.

В стали в достаточных количествах должны присутствовать марганец, хром и молибден, чтобы придать ей достаточную прокаливаемость. Марганец также обладает способностью связывать чрезвычайно маленькие количества серы, которые могут присутствовать в стали, с образованием сульфидов марганца. Следовательно, марганец должен присутствовать в количестве 0,1-2,0%, предпочтительно в количестве 0,2-1,5%. Соответственно, сталь содержит по меньшей мере 0,25%, а максимум 1,0% марганца. Номинальное содержание марганца составляет 0,50%.

Хром должен присутствовать в минимальном количестве 3,0%, предпочтительно по меньшей мере 4,0%, а более предпочтительно - по меньшей мере 4,5%, чтобы придать стали необходимую прокаливаемость, когда сталь содержит марганец и хром в количествах, которые характерны для стали. Как максимум, сталь может содержать 7,0%, предпочтительно максимум 6,0%, более предпочтительно - максимум 5,5% хрома.

Также в стали должен присутствовать в достаточных количествах молибден, для того чтобы вместе со стоящим на первом месте хромом придать стали необходимую прокаливаемость, а также чтобы обеспечить стали необходимое вторичное твердение. Однако молибден при слишком высоком содержании вызывает осаждение М6С карбидов, которых в стали предпочтительно не должно быть. Итак, исходя из всего этого, сталь должна содержать по меньшей мере 1,5%, но максимум 4,0% Мо. Предпочтительно, чтобы сталь содержала по меньшей мере 1,8%, но максимум 3,2% Мо, более предпочтительно - по меньшей мере 2,1%, но максимум 2,6% Мо, для того чтобы в стали не возникли нежелательные М6С карбиды вместо и/или наряду с необходимым количеством МС карбидов. В принципе молибден полностью или частично можно заменить вольфрамом для достижения необходимой прокаливаемости, но при этом потребуется вдвое больше вольфрама, чем молибдена, что является недостатком. Также рециркуляция скрапа, получающегося при производстве стали, становится более затрудительной, если сталь содержит значительные количества вольфрама. Следовательно, вольфрам не должен присутствовать в количестве более чем максимум 1,0%, предпочтительно максимум 0,3%, а более предпочтительно - максимум 0,1%. Наиболее удобно, чтобы сталь не содержала каких-либо преднамеренно добавленных количеств вольфрама, который в случае наиболее предпочтительного варианта осуществления изобретения должен быть допущен не более чем в качестве примеси в форме остаточного элемента, происходящего из использованного для производства стали сырья.

Как правило, не нужно, чтобы в дополнение к указанным элементам сталь содержала какие-либо еще преднамеренно добавленные легирующие элементы. Например, кобальт - это элемент, который, как правило, не требуется для получения необходимых характеристик стали. Тем не менее, возможно, чтобы кобальт присутствовал в количестве максимум 2,0%, предпочтительно максимум 0,7%, чтобы дополнительно повысить устойчивость к отпуску. Однако в норме сталь не содержит кобальт в количествах, превышающих примесный уровень. Другой элемент, который обычно не нужен в стали, но возможно, может присутствовать - это никель, повышающий пластичность стали. Однако при слишком высоком содержании никеля существует риск образования остаточного аустенита. Следовательно, содержание никеля не должно превышать максимум 2,0%, предпочтительно максимум 1,0%, а более предпочтительно максимум 0,7%. Если считают, что в стали должно присутствовать действенное количество никеля, это количество, например, может составлять 0,30-0,70%, а предпочтительно приблизительно 0,5%. В предпочтительном осуществлении изобретения, когда считают, что сталь имеет достаточную пластичность/ударную вязкость и без никеля, для уменьшения издержек сталь не должна содержать никель в количествах, превышающих неизбежные его количества в виде примесей, вносимых с используемым сырьем, - а это меньше чем 0,30%. Далее, возможно, чтобы сталь сама по себе была легирована очень малыми количествами различных элементов для улучшения различных характеристик стали, например, ее прокаливаемости, или для упрощения процесса производства стали. Например, возможно, сталь легировать бором в количествах вплоть до приблизительно 30 ppm, чтобы улучшить пластичность стали в горячем состоянии.

С другой стороны, присутствие других элементов крайне нежелательно. Таким образом, сталь не содержит каких-либо других сильных карбидообразующих элементов кроме ванадия. Например, ниобий, титан и цирконий крайне нежелательны. Их карбиды более стабильны, чем карбид ванадия и требуют более высокой температуры, чем карбид ванадия, чтобы перейти в растворенное состояние при закалке. Если карбиды ванадия начинают растворяться при 1000°С, а при 1100°С они фактически полностью растворены, то карбиды ниобия не начинают растворяться вплоть до приблизительно 1050°С. Карбиды титана и карбиды циркония даже более стабильны и не начинают растворяться, пока не достигнуты температуры выше 1200°С, и не растворяются полностью до того, как сталь не достигнет расплавленного состояния. Следовательно, сильные карбидообразующие и нитридообразующие элементы, помимо ванадия, в частности титан, цирконий и ниобий, не должны присутствовать в количествах более 0,1%, предпочтительно максимум 0,03%, а более предпочтительно максимум 0,010%. Наиболее удобно, если сталь содержит не более чем максимум 0,005% каждого из упомянутых элементов. Также содержание в стали фосфора, серы, азота и кислорода поддерживают на очень низком уровне, чтобы максимизировать пластичность и ударную вязкость стали. Так, фосфор может присутствовать как неизбежная примесь в максимальном количестве 0,035%, предпочтительно максимум 0,015%, а более предпочтительно максимум 0,010%. Кислород может присутствовать в максимальном количестве 0,0020% (20 ppm), предпочтительно максимум 0,0015% (15 ppm), a более предпочтительно максимум 0,0010% (10 ppm). Азот может присутствовать в количестве максимум 0,030%, предпочтительно максимум 0,015%, а более предпочтительно максимум 0,010%.

Если сталь не сульфировали для повышения ее обрабатываемости, она содержит максимум 0,03% серы, предпочтительно максимум 0,010% S, а более предпочтительно максимум 0,003% (30 ppm) серы. Тем не менее, для повышения обрабатываемости стали можно дополнительно добавить серу в количестве выше 0,03%, предпочтительно выше 0,10%, но вплоть до максимум 0,30% серы. Если сталь сульфировали, она может, как это известно, также содержать 5-75 ppm Ca и 50-100 ppm кислорода, предпочтительно 5-50 ppm Ca и 60-90 ppm кислорода.

Во время производства стали получают также слитки или заготовки с массой свыше 100 кг, предпочтительно вплоть до 10 тонн и толщиной свыше приблизительно 200 мм, предпочтительно вплоть до по меньшей мере 350 мм. Предпочтительно, чтобы традиционное металлургическое плавильное производство осуществляли обычной отливкой в слитки, предпочтительно - отливкой снизу. Также можно использовать непрерывную разливку, при условии, что за ней следует переплавка (например, посредством электрошлакового переплава) до необходимых размеров, соответствующих вышеуказанным. Изготовление методами порошковой металлургии или распылительной штамповки неоправданно дорого и не дает никаких преимуществ, которые мотивировали бы издержки. Полученные слитки подвергают горячей обработке для придания необходимых размеров, при этом происходит также разрушение литой структуры.

Структуру обработанного в горячем состоянии материала можно упорядочить различными способами путем тепловой обработки, чтобы оптимизировать гомогенность материала, например гомогенизирующей обработкой при высокой температуре, предпочтительно при 1200-1300°С. Как правило, производитель стали поставляет ее заказчику в состоянии, подвергнутом смягчающему отжигу; твердость составляет около 160-220 единиц твердости по Бринеллю, обычно около 190 по Бринеллю. Инструменты обычно производят путем машинной обработки стали, подвергнутой смягчающему отжигу, но само собой разумеется, что инструменты можно производить и традиционной машинной обработкой или электроискровой обработкой стали в закаленном и отпущенном состоянии.

Тепловую обработку произведенных инструментов обычно выполняет заказчик, предпочтительно в вакуумной печи, путем закалки от температуры между 950-1075°С, предпочтительно при 1000-1050°С, до полного растворения присутствующих карбидов в течение периода от 15 минут до 2 часов, предпочтительно в течение 15-60 минут, с последующим охлаждением до 20-70°С и высокотемпературным отпуском при 500-570°С, предпочтительно при 520-560°С. В состоянии смягчающего отжига сталь имеет ферритную основу, содержащую равномерно распределенные, мелкие карбиды, которые могут быть разного вида. В закаленном и не отпущенном состоянии сталь имеет основу, состоящую из неотпущенного мартенсита. На основе вычислений при помощи известного теоретического метода сталь при равновесии содержит около 0,6 об.% МС карбидов. При высокотемпературном отпуске происходит дополнительное осаждение МС карбидов, придающее стали запланированную твердость. Эти карбиды имеют субмикроскопический размер. Следовательно, количество карбидов невозможно установить стандартными микроскопическими исследованиями. Если температура поднимается слишком сильно, МС карбиды становятся крупнозернистыми и нестабильными, а вместо этого происходит быстрый рост карбидов хрома, что нежелательно. По этим причинам важно, чтобы отпуск проводили при вышеупомянутых температурах и временах выдержки, если дело касается состава стального сплава, предлагаемого в изобретении.

Другие особенности и аспекты изобретения будут понятны из формулы изобретения и из последующего описания проведенных экспериментов, а также из последующего обсуждения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Ниже следует описание проведенных экспериментов со ссылкой на прилагаемые чертежи, где

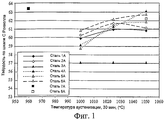

Фиг.1 - диаграмма, иллюстрирующая твердость после закалки исследованных сталей в зависимости от температуры аустенизации,

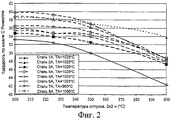

Фиг.2 - диаграмма, изображающая твердость в зависимости от температуры отпуска в пределах ограниченного температурного интервала.

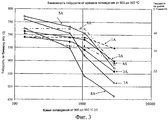

Фиг.3 - диаграмма, иллюстрирующая прокаливаемость исследованных сталей.

Фиг.4 - диаграмма, изображающая пластичность в терминах энергии удара в зависимости от времени охлаждения для образцов, закаленных в вакуумной печи с последующим отпуском до приблизительно 55 единиц твердости по шкале С Роквелла.

Фиг.5 и Фиг.6 - микрофотографии, под большим увеличением изображающие поверхности разлома двух исследованных сталей.

ОПИСАНИЕ ПРОВЕДЕННЫХ ЭКСПЕРИМЕНТОВ

Материалы

Было изготовлено восемь стальных сплавов в виде лабораторных слитков массой 50 кг. Химические составы слитков, произведенных в лабораторном масштабе, отражены в таблице 1; это стали 1А-8А. Стали 1А-6А - это экспериментальные стали, тогда как стали 7А и 8А служили эталонным материалом. В таблице 1 также приведены целевые составы -1R-6R - экспериментальных сталей и номинальные составы - стали 7N и 8N - эталонных материалов, а также одной из сталей промышленного производства, упомянутой во вводной части - стали 9N. Содержание серы в пятидесятикилограммовых слитках было невозможно довести до необходимого низкого уровня в большинстве лабораторных плавок вследствие ограничений, связанных с методикой производства. Во всех экспериментальных сталях содержание титана составляло порядка 30 ppm, а содержание ниобия - порядка 10 ppm. Содержание циркония было менее 10 ppm. Применяли следующую технологию: гомогенизирующая обработка в течение 10 часов при 1270°С на воздухе, ковка в размер ⌀60×60 мм, регенерирующая обработка при 1050°С в течение 2 часов на воздухе и смягчающий отжиг при 850°С в течение 2 часов, охлаждение 10°С/час до 600°С, а затем свободное охлаждение на воздухе.

| Таблица 1 Химический состав (мас.%) экспериментальных сплавов и эталонных материалов, остаток составляют железо и неизбежные примеси |

||||||||||

| R - целевые составы экспериментальных сплавов | ||||||||||

| N - номинальные составы эталонных материалов | ||||||||||

| А - аналитически определенные составы полученных пятидесятикилограммовых плавок | ||||||||||

| Сталь | С | Si | Mn | Р | S | Cr | Мо | V | N | О |

| 1R | 0,42 | 0,20 | 0,50 | <0,01 | ≤0,005 | 5,00 | 2,30 | 0,35 | - | - |

| 1А | 0,41 | 0,22 | 0,47 | 0,004 | 0,006 | 4,97 | 2,33 | 0,36 | 0,016 | 71 |

| 2R | 0,44 | 1,00 | 0,50 | <0,01 | ≤0,005 | 5,00 | 2,30 | 0,35 | - | - |

| 2А | 0,43 | 0,88 | 0,46 | 0,004 | 0,006 | 4,97 | 2,29 | 0,37 | 0,013 | 71 |

| 3R | 0,43 | 0,20 | 0,50 | <0,01 | ≤0,005 | 5,00 | 2,30 | 0,55 | - | - |

| 3А | 0,41 | 0,19 | 0,40 | 0,003 | 0,006 | 4,89 | 2,34 | 0,51 | 0,020 | 75 |

| 4R | 0,44 | 0,20 | 0,50 | <0,01 | ≤0,005 | 5,00 | 2,30 | 0,52 | - | - |

| 4А | 0,43 | 0,11 | 0,44 | 0,004 | 0,004 | 4,80 | 2,32 | 0,48 | 0,02 | 93 |

| 5R | 0,48 | 0,20 | 0,50 | <0,01 | ≤0,005 | 5,00 | 2,30 | 0,52 | - | - |

| 5А | 0,46 | 0,11 | 0,45 | 0,004 | 0,005 | 4,90 | 2,31 | 0,49 | 0,02 | - |

| 6R | 0,48 | 1,00 | 0,50 | <0,01 | ≤0,005 | 5,00 | 2,30 | 0,55 | - | - |

| 6А | 0,47 | 0,98 | 0,47 | 0,004 | 0,006 | 5,13 | 2,32 | 0,55 | 0,017 | 64 |

| 7N | 0,60 | 0,35 | 0,80 | <0,02 | ≤0,005 | 4,50 | 0,50 | 0,20 | ||

| 7А | 0,59 | 0,32 | 0,72 | 0,004 | 0,006 | 4,44 | 0,54 | 0,28 | 0,013 | 59 |

| 8N | 0,55 | 1,00 | 0,75 | <0,02 | ≤0,005 | 2,60 | 2,25 | 0,88 | ||

| 8А | 0,52 | 1,01 | 0,71 | 0,004 | 0,006 | 2,68 | 2,25 | 0,87 | 0,016 | 60 |

| 9N | 0,53 | 0,30 | 0,70 | <0,02 | ≤0,005 | 3,25 | 1,50 | 0,35 | ||

У вышеуказанных материалов были проверены: твердость после смягчающего отжига, микроструктура после различных термообработок, твердость после закалки от различных температур аутенизации, твердость после отпуска при различных температурах отпуска, прокаливаемость, ударная вязкость, износоустойчивость. Эти исследования описаны ниже. Более того, были проведены теоретические равновесные расчеты согласно методике термодинамического расчета (Thermo-Calc) в отношении содержания растворенного углерода и доли углерода при определенной температуре аутенизации для сталей, имеющих целевые составы 1R-6R и номинальные составы 7N-9N эталонных сталей, соответственно; см. таблицу 2.

| Таблица 2 Содержание растворенного углерода (мас.%) при температуре аутенизации, ТА, и содержание МС (об.%) при ТА. |

||||

| Сталь | Оптимальная ТА (°С) | % С при ТА | % МС при ТА | % М7С3 при ТА |

| 1R | 1020 | 0,41 | 0,14 | - |

| 2R | 1020 | 0,41 | 0,42 | - |

| 3R | 1020 | 0,38 | 0,56 | - |

| 4R | 1020 | 0,39 | 0,52 | - |

| 5R | 1020 | 0,42 | 0,59 | - |

| 6R | 1020 | 0,40 | 0,93 | - |

| 7N | 960 | 0,52 | 0,13 | 1,23 |

| 8N | 1050 | 0,39 | 1,67 | - |

| 9N | 960 | 0,47 | 0,64 | - |

Твердость после смягчающего отжига

Твердость после смягчающего отжига - твердость по Бринеллю (НВ) - сплавов 1А-8А приведена в таблице 3. Из таблиц 1 и 3 видно, что при низком содержании кремния твердость после смягчающего отжига снижается.

| Таблица 3 Твердость после смягчающего отжига |

|

| Сталь | Твердость по Бринеллю (НВ) |

| 1А | 174 |

| 2А | 199 |

| 3А | 176 |

| 4А | 171 |

| 5А | 181 |

| 6А | 212 |

| 7А | 191 |

| 8А | 222 |

Микроструктура

Микроструктуру исследовали в состоянии смягчающего отжига и после тепловой обработки сплавов 1R-8R до твердости между 55 и 58 по шкале С Роквелла. Микроструктура в закаленном и отпущенном состоянии сталей состояла из мартенсита отпуска. Первичных карбидов не было. Также ни в одном из сплавов не смогли обнаружить карбидов, нитридов и/или карбонитридов титана.

Закалка и отпуск

Стали 1А-6А были аутенизированы путем нагревания в течение 30 минут при различных температурах от 1000 до 1050°С, тогда как эталонные стали 7А и 8А были аутенизированы в течение 30 минут при 960°С и 1050°С соответственно, причем известно, что эти температуры являются оптимальными температурами аутенизации этих сталей. Влияние температуры аутенизации на твердость сталей 1А-6А отражено на Фиг.1, где также приведена твердость эталонных материалов 7А и 8А после указанной аутенизации.

Было изучено влияние температуры отпуска на твердость сталей 1А-8А после аутенизации сталей 1А-6А при 1025°С, стали 7А при 960°С и стали 8А при 1050°С в течение 30 минут. Наблюдали типичное вторичное твердение при температуре от 450°С до 600°С для всех сталей, за исключением стали 7А. На Фиг.2 изображена твердость в зависимости от температуры отпуска в пределах интересующего нас интервала температур - между 500°С и 600°С. Все стали подвергали отпуску 2×2 часа при указанных температурах. Сталь 6А проявила наибольшую устойчивость к отпуску среди исследованных материалов - вплоть до температуры отпуска 550°С. Сталь 2А обладала устойчивостью к отпуску, которая была такой же хорошей, как и у эталонного материала 8А - вплоть до 525°С, в то время как уровень износоустойчивости сталей 1А и 3А-5А был ниже, чем уровень устойчивости к отпуску стали 8А, но существенно выше уровня устойчивости к отпуску стали 7А. Следовательно, можно считать, что устойчивость к отпуску экспериментальных сплавов 1А-6А является достаточной, что важно в случае стали для форм, где может потребоваться поверхностное покрытие при температуре вплоть до приблизительно 500°С, чтобы достигнуть износоустойчивости, необходимой для некоторых инструментальных приложений. Другими словами, при температуре от 450°С до 600°С, а более точно при температуре от 500°С до 560°С, происходит заметное вторичное твердение путем осаждения МС карбидов. Повышению износоустойчивости способствует высокое содержание кремния, но также если содержание кремния и низко - как в стали 5А - твердость можно удерживать на уровне 56 по шкале С Роквелла после высокотемпературного отпуска до приблизительно 540°С. Это является преимуществом, так как при этом становится возможной обработка поверхности в пределах довольно широкого интервала температур, причем твердость инструмента не снижается.

Прокаливаемость

На Фиг.3 для исследованных сплавов 1А-8А отражено сравнение прокаливаемости в терминах твердости по Виккерсу (HV10) в зависимости от времени, необходимого для охлаждения от 800-500°С, с использованием нанесенных данных из термокинетических диаграмм (ССТ diagram). Из диаграммы видно, что все экспериментальные сплавы 1А-6А обладают лучшей прокаливаемостью, чем эталонные стали 7А и 8А. В особенности сталь 5А обладает очень хорошей прокаливаемостью, тогда как эталонный материал 8А достигает только 52 единиц твердости по шкале С Роквелла в закаленном состоянии при t8-5=1000 с. Эталонная сталь 7А достигает 55 единиц твердости по шкале С Роквелла, тогда как все экспериментальные сплавы 1А-6А достигают твердости>56 по шкале С Роквелла при указанной скорости охлаждения.

Пластичность

Пластичность в терминах поглощенной энергии удара для ненадрезанных образцов при 20°С отражена на Фиг.4 для образцов сплавов 1А-8А, охлажденных в вакуумной печи, в зависимости от времени охлаждения от 800°С до 500°С. Приведенные данные по времени охлаждения соответствуют реальным показателям времени охлаждения полноразмерных формовочных инструментов для формования пластмасс. Все стали отпускали до целевого значения твердости 55 единиц по шкале С Роквелла. Наилучшая пластичность была получена для экспериментальных сплавов 3А, 4А и 5А, которые содержат от приблизительно 0,1% до приблизительно 0,2% Si и приблизительно 0,5% V. Это также отражено в таблице 4, где показана пластичность в терминах поглощенной энергии удара для ненадрезанных образцов при 20°С, закаленных в вакуумной печи и охлажденных со скоростью, соответствующей t8-5=1190 с, и подвергнутых отпуску до твердости 55±0,8 по шкале С Роквелла. Соответствующие варианты, имеющие более низкое содержание ванадия, имеют и более низкую пластичность. Сравнительные исследования поверхностей разлома показывают, что варианты с пониженным содержанием ванадия имеют более крупные зерна аустенита (см. фиг.5), что можно объяснить тем, что эти сплавы в своей основе содержат меньше карбидов ванадия, предотвращающих рост зерен аустенита, чем те варианты, которые имеют немного более высокое содержание ванадия. На Фиг.5 и Фиг.6 изображены поверхности разлома испытуемых образцов, изготовленных из сплавов 1А и 3А соответственно. Микрофотография на Фиг.6 показывает вязкий излом испытуемого образца, изготовленного из стали с составом сплава, предлагаемом в данном изобретении, имеющего маленький размер зерен аустенита, что является необходимым условием хорошей пластичности.

| Таблица 4 Пластичность в терминах поглощенной энергии удара в поперечном направлении для ненадрезанных образцов при 20°С; твердость 55±0,8 по шкале С Роквелла |

|

| Сталь | Пластичность (Дж) |

| 1А | 195 |

| 2А | 80 |

| 3А | 245 |

| 4А | 255 |

| 5А | 275 |

| 6А | 180 |

| 7А | 175 |

Износоустойчивость

Было проведено испытание штифтом (pin against pin) исследуемых сплавов 1А-8А; в качестве агента, вызывающего абразивный износ, использовали SiO2. Сталь 7А имела самую низкую износоустойчивость. Другие стали при сравнимой твердости имели одинаково хорошую износоустойчивость. Однако те сплавы, содержание кремния в которых было выше, имели несколько более высокую износоустойчивость.

ОБСУЖДЕНИЕ

Цель работы, выполненной в связи с разработкой данного изобретения, заключается в том, чтобы получить сталь с необходимым сочетанием характеристик, как показано в левой колонке таблицы 5. В таблице использованы оценки от 1 до 3, где 1 - самая низкая оценка, 3 - самая высокая оценка. Экспериментальный сплав, наиболее приближающийся к идеалу - это сталь 5А. Эту сталь сравнили с эталонным материалом 8А. В ходе сравнения не было обнаружено серьезных недостатков, напротив, было зарегистрировано много преимуществ с точки зрения использования стали для формовочных инструментов, применяемых для формования пластмассы. Важным преимуществом по сравнению с эталонным материалом 7А является то, что сталь можно подвергать высокотемпературному отпуску, тогда как сталь 7А требует низкотемпературного отпуска, что связано с известными недостатками, касающимися электроискровой обработки, остаточных напряжений после тепловой обработки, а также ограничений, связанных с выбором вида обработки поверхности. Оценки усталостной долговечности вычислены с учетом чистоты сталей. Усилие сжатия вычислено на основании температуры отпуска и твердости материалов после отпуска. Шлифуемость, обрабатываемость и полируемость были вычислены на основании пластичности, твердости в состоянии смягчающего отжига и содержания карбидов в материалах. Свариваемость связана с содержанием углерода и с содержанием легирующих элементов. Экономичность производства рассматривали в отношении возможности производства стали обычным путем без затруднений.

| Таблица 5 Требуемое сочетание характеристик; сравнение характеристик исследованных сталей |

||||

| Параметры/характеристики | Требуемое сочетание характеристик | Сталь 8А | Сталь 7А | Сталь 5А |

| Прокаливаемость | 3 | 1 | 2 | 3 |

| Устойчивость размеров при тепловой обработке | 3 | 1 | 2 | 3 |

| Твердость после отпуска (56-58 по шкале С Роквелла) | 3 | 3 | 3 | 3 |

| Ударная вязкость | 3 | 2 | 1 | 3 |

| Износоустойчивость | 2 | 2 | 3 | 3 |

| Усталостная долговечность | 3 | 3 | 3 | 3 |

| Усилие сжатия | 3 | 3 | 3 | 3 |

| Шлифуемость | 3 | 3 | 3 | 3 |

| Обрабатываемость | 3 | 3 | 3 | 2 |

| Обрабатываемость электроискровым воздействием | 3 | 3 | 2 | 3 |

| Свариваемость | 2 | 2 | 1 | 2 |

| Полируемость | 3 | 3 | 3 | 3 |

| Экономичность производства | 3 | 3 | 2 | 3 |

По сравнению с идеальным сочетанием характеристик сталь 5А имеет несколько более низкую твердость после закалки и высокотемпературного отпуска. На основании данных, полученных в экспериментах, произведена следующая оценка: содержание кремния в стали оптимального состава должно составлять приблизительно 0,2%, содержание растворенного углерода при 1020°С должно составлять приблизительно 0,45%. Однако содержание кремния в случае оптимального состава не должно превышать 0,25%, чтобы обеспечить оптимальную пластичность/вязкость сплава. Целевое значение содержания углерода в стали в этом случае должно быть 0,49%, чтобы придать запланированную твердость 57-58 по шкале С Роквелла после закалки и высокотемпературного отпуска. Соответствующее оптимальному составу содержание ванадия должно по оценкам быть 0,52%, чтобы обеспечить больший резерв в отношении сдерживания роста зерна при тепловой обработке. Содержание фосфора, серы, азота и кислорода удерживают на очень низком уровне, чтобы максимизировать пластичность и ударную вязкость. Кроме ванадия, сталь не должна содержать каких-либо еще преднамеренно добавленных карбидообразующих элементов. В оптимальном сплаве количество каждого из иных карбидообразующих элементов, таких как титан, цирконий и ниобий, ограничено максимумом в 0,005%. В качестве остаточного элемента от производства стали может присутствовать алюминий, при этом его количество ограничено максимум 0,030, предпочтительно максимум 0,015%.

Следовательно, оптимальный сплав сталей для форм при формовании пластмасс должен иметь состав, приведенный в таблице 6.

ЭКСПЕРИМЕНТЫ В ПРОМЫШЛЕННОМ МАСШТАБЕ

В электродуговой печи была получена сталь 10Р, предлагаемая в данном изобретении. Целевой состав соответствовал указанному в таблице 6. Плавка имела массу 65 тонн. Полученное аналитически описание состава лишь немногим отличалось от запланированного. Единственными элементами, количество которых выходило за рамки заданной нормы, были сера и азот, их содержание равнялось 0,011% и 0,013% соответственно вместо максимальных 0,010%. Полный состав стали 10Р приведен в таблице 7, в которой отражено также содержание наиболее важных примесей. В этой же таблице описан и состав трех исследованных эталонных материалов - 7Р, 8Р и 9Р, которые были произведены Заявителем. Эти стали соответствуют сталям 7N, 8N и 9N, номинальный состав которых описан в таблице 1. Эталонные материалы также были произведены в электродуговой печи в виде плавок по 65 тонн каждая. Все плавки были отлиты снизу в форме слитков. Слитки, полученные из стали 9Р, были также очищены в процессе электрошлакового переплава. Слитки, включая слитки электрошлакового переплава, были выкованы в виде болванок различного размера. Эти болванки подвергали различным видам тепловой обработки перед отбором тестовых образцов. Размеры и проведенные виды тепловой обработки болванок приведены в таблице 8.

Затем в электродуговой печи были проведены еще три плавки, каждая по 65 тонн, химический состав плавок соответствовал предлагаемому в изобретении. Из полученных сталей были изготовлены электроды, которые подвергали электрошлаковому переплаву (ЭШП). ЭШП слитки были выкованы в виде болванок различного размера. Эти болванки также подвергали различным видам тепловой обработки перед отбором тестовых образцов. Химические составы этих болванок - стали 11P, 12P и 13Р - приведены в таблице 7, а их размеры и виды тепловой обработки даны в таблице 8.

| Таблица 6 Оптимальный состав сплава, содержание (мас.%) растворенного углерода и содержание карбидов при 1020°С |

|||||||||||||

| С | Si | Mn | Р | S | Cr | Мо | V | Al | N | 0 | С | МС, об.% | |

| Минимум | 0,46 | 0,10 | 0,40 | - | - | 5,85 | 2,20 | 0,47 | - | - | - | 0,42 | 0,51 |

| Целевое значение | 0,49 | 0,20 | 0,50 | ≤0,010 | ≤0,0010 | 5,00 | 2,30 | 0,52 | ≤0,015 | ≤0,010 | ≤0,0008 | 0,44 | 0,56 |

| Максимум | 0,51 | 0,25 | 0,60 | ≤0,010 | ≤0,010 | 5,15 | 2.40 | 0,57 | ≤0,030 | ≤0,010 | ≤0,0008 | 0,46 | 0,59 |

| Таблица 7 Химический состав, в мас.% и массовых частях на млн. (ppm) соответственно, исследованных сталей промышленного масштаба, остаток составляют железо и примеси. |

|||||||||||||||||

| Сталь № | С % |

Si % |

Mn % |

Р ppm |

S ppm |

Cr % |

Ni % |

Мо % |

W ppm |

Со ppm |

V % |

Ti ppm |

Mb ppm |

Al ppm |

N ppm |

В ppm |

O ppm |

| 7Р | 0,59 | 0,34 | 0,81 | 80 | 33 | 4,59 | 0,07 | 0,49 | 100 | н.а. | 0,25 | 10 | 20 | 250 | 170 | н.а. | <12 |

| 8Р | 0,53 | 0,34 | 0,68 | 190 | 20 | 3,11 | 0,09 | 1,53 | н.а. | н.а. | 0,04 | 20 | <20 | 160 | 80 | н.а. | 9 |

| 9Р | 0,55 | 1,02 | 0,74 | 140 | 2 | 2,60 | 0,08 | 2,23 | н.а. | н.а. | 0,83 | <20 | <20 | 410 | 80 | 23 | <12 |

| 10Р | 0,51 | 0,22 | 0,44 | 70 | 11 | 5,03 | 0,08 | 2,32 | 20 | 10 | 0,50 | 25 | <10 | 260 | 130 | 1 | 8 |

| 11Р | 0,48 | 0,19 | 0,48 | 70 | 6 | 5,00 | н.а. | 2,31 | н.а. | н.а. | 0,50 | н.а. | н.а. | 160 | 160 | н.а. | 10 |

| 12Р | 0,46 | 0,18 | 0,48 | 70 | 5 | 4,96 | 0,06 | 2,27 | 30 | 90 | 0,50 | 17 | 10 | 60 | 100 | 1 | 14 |

| 13Р | 0,51 | 0,13 | 0,48 | 80 | 3 | 5,02 | 0,06 | 2,34 | 20 | 80 | 0,51 | 16 | 10 | 90 | 110 | 1 | 8 |

| н.а. - не было проанализировано | |||||||||||||||||

| Таблица 8 Размеры болванок и виды тепловой обработки |

||

| Сталь № | Размер болванки, мм | Тепловая обработка |

| 7Р | ⌀315 | ТА 960°С, 30 минут. Отпуск при 200°С, 2×2 часа |

| 8Р | широкая плоская болванка, толщина 102 мм | ТА 950°С, 30 минут. Отпуск при 200°С, 2×2 часа |

| 9Р | ⌀330 мм | ТА 1050°С, 30 минут. Отпуск при 575°С, 2×2 часа |

| 9Р | плоская болванка, 350×127 мм | - |

| 10Р | ⌀350 мм | ТА 1025°С, 30 минут. Отпуск при 525°С, 2×2 часа |

| 10Р | плоская болванка, 396×136 мм | - |

| 11Р | плоская болванка, 396×136 мм | ТА 1020°С, 30 минут. Отпуск при 525°С, 2×2 часа |

| 12P | ⌀350 мм | ТА 1000°С, 30 минут. Отпуск при 550°С, 2×2 часа |

| 13Р | плоская болванка, 596×346 мм | ТА 1000°С, 30 минут. Отпуск при 550°С, 2×2 часа |

У образцов, которые были отобраны из болванок в соответствии с таблицей 8, определяли твердость и ударную вязкость. Результаты изложены в таблице 9. В этой таблице также указаны вид образцов (все образцы были ненадрезанными) и расположение образца в болванке.

CL2 - обозначает образец из круглой болванки, взятый из центра болванки в продольном направлении болванки, причем ударное воздействие направлено перпендикулярно направлению болванки;

CR2 - обозначает то же самое, что и CL2, но ударное воздействие направлено в продольном направлении болванки (наиболее неблагоприятные условия);

TL2 - обозначает образец из плоской болванки, в других отношениях эквивалентный CR2;

LT2 - обозначает образец из плоской болванки, в других отношениях эквивалентный CL2; и

ST2 - обозначает образец из плоской болванки, взятый из центра болванки в наикратчайшем перпендикулярном направлении, причем ударное воздействие направлено в продольном направлении (наиболее неблагоприятные условия).

| Таблица 9 Твердость и ударная вязкость исследованных сталей, полученных в промышленном масштабе |

||

| № стали, тип и расположение образца | Твердость, шкала С по Роквеллу | Ударная вязкость, Дж |

| 7Р, CL2 | 58 | 42 |

| 8Р, TL2 | 57 | 83 |

| 9Р, CL2 | 58 | 60 |

| 9Р, TL2 | 58 | 159 |

| 10Р, CR2 | 57,5 | 58 |

| 10Р, TL2 | 57,5 | 196 |

| 11P, LT2 | 55,9 | 336 |

| 11P, ST2 | 55,9 | 216 |

| 12Р, CR2 | 57 | 285 |

| 13Р, ST2 | 57,7 | 239 |

Как показано в таблице 9, твердость исследованных сталей была одинаково хорошей, но в случае сталей 7Р и 8Р требовала низкотемпературного отпуска с вытекающими отсюда известными недостатками. Однако относительно хорошая ударная вязкость стали 8Р должна быть отнесена в первую очередь к меньшей толщине исследованной плоской болванки, изготовленной из этой стали. Для стали 9Р была достигнута только умеренно хорошая ударная вязкость, хотя это была сталь электрошлакового переплава. Измеренное значение ударной вязкости круглой болванки из стали 10Р, равное 58 Дж, было только слегка ниже, чем измеренное значение ударной вязкости круглой болванки из стали 9Р, составившее 60 Дж, вопреки неблагоприятному направлению удара. Дополнительно можно отметить, что в случае эквивалентных испытаний ударной вязкости плоских болванок из сталей 9Р и 10Р, предлагаемая сталь 10Р обладает несомненно наилучшей ударной вязкостью, равной 196 Дж, по сравнению со сталью 9Р, для которой ударная вязкость составила 159 Дж. При этом сравнении следует обратить особенное внимание на то, что сталь 9Р была подвергнута электрошлаковому переплаву, что обычно улучшает вязкость. Наконец, можно отметить, что ударная вязкость предлагаемых сталей 11P, 12P и 13Р была значительно улучшена электрошлаковым переплавом по сравнению с не подвергнутым ЭШП материалом - сталью 10Р.

Claims (36)

1. Сталь для изготовления формовочного инструмента для формования пластмасс, отличающаяся тем, что она имеет следующий химический состав, мас.%:

С 0,43-0,60

Si от следовых количеств до 0,5

(Si+Al) от следовых количеств до 0,5

Mn 0,1-2,0

Cr 3,0-7,0

(Mo+W/2) 2,1-4,0

однако W максимум 1,0

V 0,30-0,70

Nb, Ti и Zr максимум 0,1 каждого

Со максимум 2,0,

по существу, железо и неизбежные примеси остальное.

2. Сталь по п.1, отличающаяся тем, что она содержит по меньшей мере 0,44 мас.%, предпочтительно по меньшей мере 0,46 мас.% С.

3. Сталь по п.2, отличающаяся тем, что она содержит максимум 0,55 мас.%, предпочтительно максимум 0,53 мас.% С.

4. Сталь по п.1, отличающаяся тем, что она содержит по меньшей мере 0,40 мас.%, предпочтительно по меньшей мере 0,45 мас.% V.

5. Сталь по п.4, отличающаяся тем, что она содержит максимум 0,65 мас.%, предпочтительно максимум 0,60 мас.% V.

6. Сталь по п.1, отличающаяся тем, что она содержит приблизительно 0,49 мас.% С и приблизительно 0,52 мас.% V.

7. Сталь по п.1, отличающаяся тем, что она содержит по меньшей мере 0,05 мас.%, но максимум 0,5 мас.% Si.

8. Сталь по п.7, отличающаяся тем, что она содержит по меньшей мере 0,1 мас.%, но максимум 0,5 мас.% Si.

9. Сталь по п.8, отличающаяся тем, что она номинально содержит 0,2 мас.% Si.

10. Сталь по п.1, отличающаяся тем, что она содержит максимум 0,3 мас.%, предпочтительно максимум 0,1 мас.% и наиболее предпочтительно максимум 0,03 мас.% Al.

11. Сталь по п.1, отличающаяся тем, что она содержит максимум 3,2 мас.% Мо.

12. Сталь по п.11, отличающаяся тем, что она содержит максимум 2,6 мас.% Мо.

13. Сталь по п.11, отличающаяся тем, что она содержит максимум 0,3 мас.%, предпочтительно максимум 0,1 мас.% W.

14. Сталь по п.13, отличающаяся тем, что содержание в ней вольфрама не превышает примесный уровень.

15. Сталь по п.1, отличающаяся тем, что она содержит максимум 0,7 мас.% Со.

16. Сталь по п.15, отличающаяся тем, что содержание в ней кобальта не превышает примесный уровень.

17. Сталь по п.1, отличающаяся тем, что она содержит максимум 2,0 мас.% Ni.

18. Сталь по п.17, отличающаяся тем, что она содержит максимум 1,0 мас.% Ni.

19. Сталь по п.18, отличающаяся тем, что она содержит максимум 0,7 мас.% Ni.

20. Сталь по п.19, отличающаяся тем, что она содержит 0,3-0,7 мас.% Ni.

21. Сталь по п.20, отличающаяся тем, что содержание в ней никеля не превышает примесный уровень.

22. Сталь по п.1, отличающаяся тем, что содержание в ней каждого из элементов, выбранных из титана, циркония и ниобия, не превышает 0,03 мас.%.

23. Сталь по п.22, отличающаяся тем, что содержание в ней каждого из элементов, выбранных из титана, циркония и ниобия, не превышает 0,01 мас.%, предпочтительно не превышает 0,005 мас.%

24. Сталь по п.1, отличающаяся тем, что она в качестве неизбежной примеси содержит не более чем максимум 0,035 мас.%, предпочтительно максимум 0,015 мас.% и более предпочтительно максимум 0,010 мас.% Р.

25. Сталь по п.1, отличающаяся тем, что она в качестве неизбежной примеси содержит максимум 20 ppm, предпочтительно максимум 10 ppm О.

26. Сталь по п.1, отличающаяся тем, что она в качестве неизбежной примеси содержит максимум 0,030 мас.%, предпочтительно максимум 0,015 мас.% и более предпочтительно максимум 0,010 мас.% N.

27. Сталь по п.1, отличающаяся тем, что она в качестве неизбежной примеси содержит максимум 0,03 мас.%, предпочтительно максимум 0,01 мас.% и более предпочтительно максимум 30 ppm S.

28. Сталь по п.1, отличающаяся тем, что она содержит 0,10-0,30 мас.% S.

29. Сталь по п.28, отличающаяся тем, что она в качестве неизбежной примеси содержит 5-75 ppm Са и 50-100 ppm O, предпочтительно 5-50 ppm Са и предпочтительно 60-90 ppm O.

30. Сталь по п.1, отличающаяся тем, что после закалки и высокотемпературного отпуска при 500-570°С, предпочтительно при 520-560°С, она имеет твердость 54-59 по шкале С Роквелла, предпочтительно твердость 56-58 по шкале С Роквелла.

31. Сталь по любому из пп.1-30, отличающаяся тем, что она подвергнута электрошлаковому переплаву.

32. Формовочный инструмент для формования пластмасс, изготовленный из стали по любому из пп.1-31.

33. Формовочный инструмент для формования пластмасс по п.32, отличающийся тем, что после закалки и высокотемпературного отпуска при 500-570°С, предпочтительно при 520-560°С, он имеет твердость 54-59 по шкале С Роквелла, предпочтительно твердость 56-58 по шкале С Роквелла.

34. Формовочный инструмент для формования пластмасс, изготовленный из стали по любому из пп.1-16 и 22-30.

Приоритет по пунктам:

13.06.2002 по пп.1-16, 22-30, 34;

30.01.2003 по пп.17-21, 31-33.

Applications Claiming Priority (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| SE0201800-0 | 2002-06-13 | ||

| SE0201800A SE525269C2 (sv) | 2002-06-13 | 2002-06-13 | Stål och av stålet framställt plastformningsverktyg |

| SE0300215-1 | 2003-01-30 | ||

| SE0300215A SE0300215D0 (sv) | 2003-01-30 | 2003-01-30 | Stål och av stålet framställt plastformningsverktyg |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| RU2004134562A RU2004134562A (ru) | 2005-08-20 |

| RU2324760C2 true RU2324760C2 (ru) | 2008-05-20 |

Family

ID=29738560

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU2004134562/02A RU2324760C2 (ru) | 2002-06-13 | 2003-05-07 | Сталь и изготовленный из нее формовочный инструмент для пластмассы |

Country Status (13)

| Country | Link |

|---|---|

| US (1) | US7722727B2 (ru) |

| EP (1) | EP1511872B1 (ru) |

| JP (1) | JP4624783B2 (ru) |

| KR (1) | KR101010505B1 (ru) |

| CN (1) | CN100402689C (ru) |

| AU (1) | AU2003224591C1 (ru) |

| BR (1) | BR0311756B1 (ru) |

| CA (1) | CA2488790C (ru) |

| ES (1) | ES2385336T3 (ru) |

| RU (1) | RU2324760C2 (ru) |

| SI (1) | SI1511872T1 (ru) |

| TW (1) | TWI293990B (ru) |

| WO (1) | WO2003106727A1 (ru) |

Families Citing this family (18)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN101240399B (zh) * | 2008-03-05 | 2010-06-02 | 钢铁研究总院 | 一种低铬低成本热作模具钢 |

| BRPI1003185A2 (pt) * | 2010-03-08 | 2012-02-07 | Villares Metals Sa | aço para ferramentas de extrusão |

| CN101880836B (zh) * | 2010-07-14 | 2012-02-01 | 西安交通大学 | 一种含硼模具钢及其热处理方法 |

| IT1401998B1 (it) | 2010-09-30 | 2013-08-28 | Danieli Off Mecc | Cesoia di taglio di prodotti laminati e relativo processo di produzione |

| JP5672466B2 (ja) * | 2011-02-21 | 2015-02-18 | 日立金属株式会社 | 被削性に優れた冷間工具鋼 |

| CN103276298B (zh) * | 2013-06-09 | 2015-08-05 | 河冶科技股份有限公司 | 高硬高韧冷热兼作模具钢及其生产方法 |

| EP3050986B1 (en) * | 2013-09-27 | 2019-07-31 | Hitachi Metals, Ltd. | High-speed-tool steel and method for producing same |

| AT515157B1 (de) * | 2013-11-21 | 2016-12-15 | Böhler Edelstahl GmbH & Co KG | Verfahren zur Herstellung von Kunststoffformen aus martensitischem Chromstahl und Kunststoffform |

| JP6366326B2 (ja) * | 2014-03-31 | 2018-08-01 | 山陽特殊製鋼株式会社 | 高靱性熱間工具鋼およびその製造方法 |

| JP5744300B1 (ja) | 2014-11-11 | 2015-07-08 | 日本高周波鋼業株式会社 | 熱間工具鋼 |

| CN104894483B (zh) * | 2015-05-15 | 2018-07-31 | 安泰科技股份有限公司 | 粉末冶金耐磨工具钢 |

| US20200140979A1 (en) * | 2015-12-24 | 2020-05-07 | Rovalma, S.A. | Long durability high performance steel for structural, machine and tooling applications |

| RU2690059C1 (ru) * | 2016-03-04 | 2019-05-30 | Ниппон Стил Энд Сумитомо Метал Корпорейшн | Стальной материал и стальная труба для нефтяных скважин |

| MX2018010456A (es) * | 2016-03-04 | 2019-01-10 | Nippon Steel & Sumitomo Metal Corp | Material de acero y tubo de acero para pozo de petroleo. |

| TWI606120B (zh) * | 2016-08-24 | 2017-11-21 | 中國鋼鐵股份有限公司 | 沃斯田鐵系合金鋼材之表面處理方法 |

| CN111549280B (zh) * | 2020-05-18 | 2021-12-21 | 樟树市兴隆高新材料有限公司 | 一种塑料模具钢及其制备方法 |

| JP2022144437A (ja) * | 2021-03-19 | 2022-10-03 | 大同特殊鋼株式会社 | Fe基合金及び金属粉末 |

| CN116479334B (zh) * | 2023-04-28 | 2024-05-14 | 鞍钢股份有限公司 | 具有优异热熔损性模具钢及其制备方法 |

Family Cites Families (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5524931A (en) * | 1978-08-08 | 1980-02-22 | Hitachi Metals Ltd | Tool steel for hot processing |

| JPS6059052A (ja) | 1983-09-09 | 1985-04-05 | Daido Steel Co Ltd | 熱間工具鋼 |

| US4886640A (en) * | 1988-08-22 | 1989-12-12 | Carpenter Technology Corporation | Hot work tool steel with good temper resistance |

| JPH0293043A (ja) | 1988-09-30 | 1990-04-03 | Nkk Corp | プラスチック成形用工具鋼 |

| JPH04354852A (ja) * | 1991-05-30 | 1992-12-09 | Hitachi Metals Ltd | 高速度鋼工具用高硬度シャンク材または胴材 |

| JP2683861B2 (ja) | 1993-08-24 | 1997-12-03 | 住友金属工業株式会社 | 熱間製管用工具及びその製造方法 |

| JP2834654B2 (ja) | 1993-10-01 | 1998-12-09 | 山陽特殊製鋼株式会社 | 高靱性熱間工具鋼 |

| JP3352889B2 (ja) | 1996-10-16 | 2002-12-03 | 山陽特殊製鋼株式会社 | 窒化特性に優れた熱間工具鋼 |

| JPH10273756A (ja) * | 1997-03-31 | 1998-10-13 | Daido Steel Co Ltd | 鋳物製冷間工具およびその製造方法 |

| JPH11181549A (ja) * | 1997-12-22 | 1999-07-06 | Daido Steel Co Ltd | 溶接性に優れた鋳物製冷間工具およびその製造方法 |

| SE511758C2 (sv) * | 1998-03-27 | 1999-11-22 | Uddeholm Tooling Ab | Stålmaterial för varmarbetsverktyg |

| JP2000212700A (ja) * | 1998-11-20 | 2000-08-02 | Hitachi Metals Ltd | 溶接性に優れた金型 |

| JP2000273590A (ja) * | 1999-03-24 | 2000-10-03 | Hitachi Metals Ltd | 溶接性および被削性に優れた熱処理用鋳鋼 |

| JP3452538B2 (ja) | 2000-06-28 | 2003-09-29 | 三菱レイヨン株式会社 | 金属含有モノマー混合物 |

| JP2002088443A (ja) | 2000-09-14 | 2002-03-27 | Daido Steel Co Ltd | 塑性加工用熱間工具鋼 |

| AT410447B (de) * | 2001-10-03 | 2003-04-25 | Boehler Edelstahl | Warmarbeitsstahlgegenstand |

-

2003

- 2003-05-07 CA CA2488790A patent/CA2488790C/en not_active Expired - Lifetime

- 2003-05-07 JP JP2004513532A patent/JP4624783B2/ja not_active Expired - Lifetime

- 2003-05-07 EP EP03721267A patent/EP1511872B1/en not_active Expired - Lifetime

- 2003-05-07 SI SI200332175T patent/SI1511872T1/sl unknown

- 2003-05-07 ES ES03721267T patent/ES2385336T3/es not_active Expired - Lifetime

- 2003-05-07 US US10/514,940 patent/US7722727B2/en not_active Expired - Lifetime

- 2003-05-07 KR KR1020047019970A patent/KR101010505B1/ko active IP Right Grant

- 2003-05-07 BR BRPI0311756-1A patent/BR0311756B1/pt not_active IP Right Cessation

- 2003-05-07 AU AU2003224591A patent/AU2003224591C1/en not_active Ceased

- 2003-05-07 CN CNB038136554A patent/CN100402689C/zh not_active Expired - Lifetime

- 2003-05-07 RU RU2004134562/02A patent/RU2324760C2/ru active

- 2003-05-07 WO PCT/SE2003/000728 patent/WO2003106727A1/en active Application Filing

- 2003-05-08 TW TW092112518A patent/TWI293990B/zh not_active IP Right Cessation

Also Published As

| Publication number | Publication date |

|---|---|

| KR101010505B1 (ko) | 2011-01-21 |

| US20050123434A1 (en) | 2005-06-09 |

| TW200406495A (en) | 2004-05-01 |

| CA2488790A1 (en) | 2003-12-24 |

| WO2003106727A1 (en) | 2003-12-24 |

| AU2003224591C1 (en) | 2009-08-13 |

| CN1671876A (zh) | 2005-09-21 |

| AU2003224591A1 (en) | 2003-12-31 |

| TWI293990B (en) | 2008-03-01 |

| EP1511872A1 (en) | 2005-03-09 |

| CA2488790C (en) | 2012-06-19 |

| US7722727B2 (en) | 2010-05-25 |

| SI1511872T1 (sl) | 2012-09-28 |

| KR20050007598A (ko) | 2005-01-19 |

| RU2004134562A (ru) | 2005-08-20 |

| EP1511872B1 (en) | 2012-05-23 |

| JP2006504868A (ja) | 2006-02-09 |

| AU2003224591B2 (en) | 2009-01-22 |

| ES2385336T3 (es) | 2012-07-23 |

| JP4624783B2 (ja) | 2011-02-02 |

| CN100402689C (zh) | 2008-07-16 |

| BR0311756A (pt) | 2005-03-08 |

| BR0311756B1 (pt) | 2011-12-27 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| RU2324760C2 (ru) | Сталь и изготовленный из нее формовочный инструмент для пластмассы | |

| RU2425170C2 (ru) | Легированная сталь, держатель или деталь держателя для инструмента для формования пластмасс, упрочненная закалкой заготовка для держателя или детали держателя, способ производства легированной стали | |

| US20150068647A1 (en) | Hot worked steel and tool made therewith | |

| JP2002256397A (ja) | 耐食性に優れた高硬度マルテンサイト系ステンレス鋼 | |

| AU2001256926B2 (en) | Steel alloy, plastic moulding tool and tough-hardened blank for plastic moulding tools | |

| KR20010006033A (ko) | 볼 베어링 부품 제조용 강 및 이의 제조방법 | |

| CA2686071C (en) | Hot-forming steel alloy | |

| CN101634002A (zh) | 易切削的合金工具钢 | |

| JP3301439B2 (ja) | 析出硬化性工具鋼 | |

| KR100685544B1 (ko) | 강재, 그 용도 및 제조 방법 | |

| PL196489B1 (pl) | Stop stali i zastosowanie stopu stali | |

| CN101260500A (zh) | 一种淬硬型易切削镜面塑料模具钢 | |

| CA3207645A1 (en) | Method for manufacturing a tool steel as a support for pvd coatings and a tool steel |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PD4A | Correction of name of patent owner |