RU2087395C1 - Устройство для разгрузки контейнеров - Google Patents

Устройство для разгрузки контейнеров Download PDFInfo

- Publication number

- RU2087395C1 RU2087395C1 SU925052343A SU5052343A RU2087395C1 RU 2087395 C1 RU2087395 C1 RU 2087395C1 SU 925052343 A SU925052343 A SU 925052343A SU 5052343 A SU5052343 A SU 5052343A RU 2087395 C1 RU2087395 C1 RU 2087395C1

- Authority

- RU

- Russia

- Prior art keywords

- container

- lifting

- tipping

- control

- control means

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65F—GATHERING OR REMOVAL OF DOMESTIC OR LIKE REFUSE

- B65F3/00—Vehicles particularly adapted for collecting refuse

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65F—GATHERING OR REMOVAL OF DOMESTIC OR LIKE REFUSE

- B65F3/00—Vehicles particularly adapted for collecting refuse

- B65F3/02—Vehicles particularly adapted for collecting refuse with means for discharging refuse receptacles thereinto

- B65F3/04—Linkages, pivoted arms, or pivoted carriers for raising and subsequently tipping receptacles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65F—GATHERING OR REMOVAL OF DOMESTIC OR LIKE REFUSE

- B65F3/00—Vehicles particularly adapted for collecting refuse

- B65F3/001—Vehicles particularly adapted for collecting refuse for segregated refuse collecting, e.g. vehicles with several compartments

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Refuse-Collection Vehicles (AREA)

- Control And Other Processes For Unpacking Of Materials (AREA)

- Refuse Collection And Transfer (AREA)

- Packages (AREA)

- Vending Machines For Individual Products (AREA)

- Processing Of Solid Wastes (AREA)

- Loading And Unloading Of Fuel Tanks Or Ships (AREA)

- Electrical Discharge Machining, Electrochemical Machining, And Combined Machining (AREA)

- Threshing Machine Elements (AREA)

Abstract

Использование: для разгрузки контейнеров, преимущественно контейнеров с мусором в сборник. Сущность изобретения: устройство содержит опрокидывающий или подъемно-опрокидывающий механизм, снабженный захватывающим приспособлением для захвата контейнера, приводное средство с рабочей жидкостью, снабженное электрическим, управляющим средством для автоматического управления, по меньшей мере, частью всего процесса опрокидывания или подъема-опрокидывания, приспособление для захвата контейнера соединено с одним переключателем квитирующего сигнала для контроля правильной посадки контейнера на упомянутом приспособлении и соединенным с управляющим средством, размыкатель, приводимый в действие от контейнера при подвозе к опрокидывающему или подъемно-опрокидивающему механизму, связанным с управляющим средством, включающим в себя блок формирования команды прерывания при достижении опрокидывающим или подъемно-опрокидывающим механизмом с подлежащим разгрузке контейнером заданной высоты или подсоединено к указанному блоку и снабжено первым средством ручного привода для размыкания фазы разгрузки, автоматически связанной с фазой подъема, соединенным с управляющим средством, причем средство ручного привода выполнено с возможностью воздействия на управляющее средство только после прерывания фазы подъема. 8 з.п. ф-лы, 4 ил.

Description

Изобретение относится к устройству для разгрузки контейнеров, предпочтительно контейнеров с мусором в сборник.

Известно устройство для разгрузки контейнеров, предпочтительно, контейнеров с мусором в сборник, содержащее один опрокидывающий или подъемно-опрокидывающий механизм, снабженный захватывающим приспособлением для захвата контейнера, приводное средство с рабочей жидкостью, снабженное электрическим управляющим средством для автоматического управления, частью всего процесса опрокидывания или подъема-опрокидывания, причем приспособление для захвата контейнера соединено, по меньшей мере, с одним переключателем квитирующего сигнала для контроля правильной посадки контейнера на упомянутом приспособлении и соединенным с управляющим средством [1]

При этом разгружаемый контейнер с мусором подвозится к подъемно-опрокидывающему механизму и там сначала закрепляется оператором. Затем второй оператор нажатием кнопки поднимает подъемно-опрокидывающий механизм, причем он захватывает край мусорного контейнера. При этом приводится в действие установленный на подъемно-опрокидывающем механизме коммутационный аппарат, который обеспечивает проверку правильной посадки контейнера. Если коммутационный аппарат приводится в действие вышеописанным способом, то подъемно-опрокидывающий процесс продолжается и контейнер автоматически разгружается. Недостатком этого подъемно-опрокидывающего механизма является тот факт, что один оператор должен сначала удержать контейнер с мусором, например, на наклонной линии, пока второй оператор не приведет подъемно-опрокидывающий механизм в положение приема. Если при правильной установке контейнера процесс перемещения происходит без прерывания, то при неправильной отправке контейнера при известных обстоятельствах оператор может быть травмирован.

При этом разгружаемый контейнер с мусором подвозится к подъемно-опрокидывающему механизму и там сначала закрепляется оператором. Затем второй оператор нажатием кнопки поднимает подъемно-опрокидывающий механизм, причем он захватывает край мусорного контейнера. При этом приводится в действие установленный на подъемно-опрокидывающем механизме коммутационный аппарат, который обеспечивает проверку правильной посадки контейнера. Если коммутационный аппарат приводится в действие вышеописанным способом, то подъемно-опрокидывающий процесс продолжается и контейнер автоматически разгружается. Недостатком этого подъемно-опрокидывающего механизма является тот факт, что один оператор должен сначала удержать контейнер с мусором, например, на наклонной линии, пока второй оператор не приведет подъемно-опрокидывающий механизм в положение приема. Если при правильной установке контейнера процесс перемещения происходит без прерывания, то при неправильной отправке контейнера при известных обстоятельствах оператор может быть травмирован.

Известно также подъемно-опрокидывающее устройство для разгрузки контейнеров с мусором, в котором подъемно-опрокидывающий механизм поднимается сначала вручную и лишь после достижения определенной высоты или через определенное время подъема автоматически срабатывает автоматическое управление ходового клапана для подъема, остановки и опускания. Запуск автоматического процесса разгрузки осуществляется сигнализатором перемещения, расположенным на заданной высоте подъема. Также может быть предусмотрен коммутационный аппарат, расположенный в зоне приема подъемно-опрокидывающего механизма, который приводится в действие от края контейнера с мусором, причем через замедляющее звено обеспечивается введение автоматического процесса разгрузки с задержкой по времени. При ручном подъеме подъемно-опрокидывающего механизма должен также присутствовать дополнительный оператор. Так как автоматический процесс разгрузки срабатывает, например, от контейнера с мусором, оператор не имеет возможности сначала проверить еще правильную посадку контейнера с мусором. Прерывание процесса разгрузки возможно только путем приведения в действие включателя экстренной остановки [2]

Также известны автоматические устройства управления для малых контейнеров для мусора, например, с емкостью 240 л, с помощью которых контейнер с мусором после захвата подъемно-опрокидывающим механизмом полностью автоматически разгружается и снова устанавливается на место. В таком полностью автоматическом устройстве для разгрузки с целью значительного сокращения манипуляций со стороны обслуживающего персонала на подъемно-опрокидывающем устройстве, предусмотрены в том числе клапанный коммутационный аппарат и коммутационный аппарат с квитирующим сигналом, присоединенные к устройству контроля прохождения тока, постоянно контролирующего заданное состояние коммутационного аппарата и передающего разрешающий сигнал на автоматическое управляющее средство лишь в том случае, если коммутационные аппараты включены в заданной временной точке предусмотренным способом. Несмотря на эти предохранительные меры, подобные полностью автоматические разгрузочные устройства для разгрузки больших мусорных контейнеров, как, например, с емкостью 1,1 м3 не могут применяться, т. к. из-за большого веса контейнеров должны быть предприняты дополнительные предохранительные меры. В этом случае большую роль играет, в частности, точный захват контейнера с мусором захватывающим приспособлением подъемно-опрокидывающего механизма, т.к. неправильно установленный большой контейнер при полностью автоматической разгрузке при соответствующих обстоятельствах рискует упасть легче, чем малый контейнер, так что обслуживающий персонал в данном случае подвергается большей опасности. Поэтому обслуживающим персоналом должны быть предприняты дополнительные контрольные мероприятия [3]

Для того, чтобы весь процесс разгрузки подчинить контролю обслуживающего персонала, большие контейнеры до настоящего времени разгружались исключительно вручную. Оператор должен сначала установить контейнер с мусором и затем привести в действие рычаг, с помощью которого можно управлять всем процессом разгрузки и воздействовать на него. Однако, недостатком этого способа является то, что время процесса разгрузки нельзя использовать для вызова следующего контейнера.

Также известны автоматические устройства управления для малых контейнеров для мусора, например, с емкостью 240 л, с помощью которых контейнер с мусором после захвата подъемно-опрокидывающим механизмом полностью автоматически разгружается и снова устанавливается на место. В таком полностью автоматическом устройстве для разгрузки с целью значительного сокращения манипуляций со стороны обслуживающего персонала на подъемно-опрокидывающем устройстве, предусмотрены в том числе клапанный коммутационный аппарат и коммутационный аппарат с квитирующим сигналом, присоединенные к устройству контроля прохождения тока, постоянно контролирующего заданное состояние коммутационного аппарата и передающего разрешающий сигнал на автоматическое управляющее средство лишь в том случае, если коммутационные аппараты включены в заданной временной точке предусмотренным способом. Несмотря на эти предохранительные меры, подобные полностью автоматические разгрузочные устройства для разгрузки больших мусорных контейнеров, как, например, с емкостью 1,1 м3 не могут применяться, т. к. из-за большого веса контейнеров должны быть предприняты дополнительные предохранительные меры. В этом случае большую роль играет, в частности, точный захват контейнера с мусором захватывающим приспособлением подъемно-опрокидывающего механизма, т.к. неправильно установленный большой контейнер при полностью автоматической разгрузке при соответствующих обстоятельствах рискует упасть легче, чем малый контейнер, так что обслуживающий персонал в данном случае подвергается большей опасности. Поэтому обслуживающим персоналом должны быть предприняты дополнительные контрольные мероприятия [3]

Для того, чтобы весь процесс разгрузки подчинить контролю обслуживающего персонала, большие контейнеры до настоящего времени разгружались исключительно вручную. Оператор должен сначала установить контейнер с мусором и затем привести в действие рычаг, с помощью которого можно управлять всем процессом разгрузки и воздействовать на него. Однако, недостатком этого способа является то, что время процесса разгрузки нельзя использовать для вызова следующего контейнера.

В основу изобретения положена задача создания устройства для разгрузки контейнеров с таким опрокидывающим или подъемно-опрокидывающим механизмом, который позволил бы обслуживание только одним оператором, который сам определяет временную точку начала автоматической разгрузки после захвата контейнера захватывающим приспособлением для захвата и после дополнительного оптического контроля правильной посадки контейнера.

Эта задача решается устройством согласно изобретению, снабженным размыкателем, приводимым в действие от контейнера при подвозе к опрокидывающему или подъемно-опрокидывающему механизму, подсоединенным к управляющему средству и выполненным с возможностью только для размыкания фазы подъема при подъеме-опрокидывании, причем управляющее средство включает в себя блок формирования команды прерывания фазы подъема при достижении опрокидывающим или подъемно-опрокидывающим механизмом с подлежащим разгрузке контейнером заданной высоты или подсоединено к указанному блоку и снабженным первым средством ручного привода для размыкания фазы разгрузки, автоматически связанной с фазой подъема, соединенным с управляющим средством, причем средство ручного привода выполнено с возможностью воздействия на управляющее средство только после прерывания фазы подъем.

Согласно изобретению под фазой подъема понимается подъем подъемно-опрокидывающего механизма с самого низкого его положения до определенной, заданной высоты подъема, на которой разгружаемый контейнер полностью захватывается захватывающим приспособлением для захвата и поднимается с земли. При этом достаточно, чтобы контейнер после прерывания фазы подъема был удален от земли всего на несколько сантиметров.

Согласно предпочтительному примеру выполнения устройство согласно изобретению снабжено средством для формирования и подачи сигнала при достижении заданной высоты подъема, установленный с возможностью взаимодействия с опрокидывающим или подъемно-опрокидывающим механизмом при достижении последним заданной высоты подъема.

Этот переключатель ограничения подъема устанавливается на неподвижном узле средства для транспортировки мусора на высоте, соответствующей заданной высоте подъема.

Предпочтительно, чтобы средство для формирования и подачи сигнала при достижении заданной высоты подъема представляло собой реле времени, соединенное входом с размыкателем.

Преимущественно управляющее средство выполнено с возможностью контроля промежутка времени между срабатываниями размыкателя и переключателя для контроля правильной посадки контейнера и формирования команды на остановку подъемно-опрокидывающего механизма при превышении этим промежутком заданной величины.

Такое управляющее средство предусмотрено для повышения безопасности обслуживающего персонала.

При безаварийном протекании фазы подъема между запуском переключателя и размыкателя всегда соблюдается определенный промежуток времени, заданный через скорость подъема подъемно-опрокидывающего механизма. Если в фазе подъема возникают сложности, например, край контейнера неправильно захватывается гребенкой-подборщиком и контейнер, возможно, занимает свое правильное положение в более поздний момент, чем было предусмотрено, то это нарушение, вызванное превышением времени, обнаруживается управляющим средством.

В этом случае подъемно-опрокидывающий механизм сразу же останавливается и/или через акустическую и/или оптическую индикацию оператору сообщается о неправильном протекании фазы подъема, что для оператора также является указанием для повторной проверки правильной посадки контейнера.

Предпочтительно, чтобы устройство согласно изобретению было снабжено блоком контроля, соединенным с управляющим средством, при этом блок контроля предназначен для формирования разрешающего сигнала в случае соответствия промежутка времени между запуском размыкателя и переключателя для контроля правильности посадки контейнера.

Первый промежуток времени при обычных скоростях подъема занимает приблизительно менее 2-х сек.

Устройство согласно изобретению, также снабжено дополнительным блоком контроля и, по меньшей мере, одним дополнительным размыкателем, соединенным с управляющим средством, выполненным с возможностью контроля промежутка времени между запуском двух размыкателей и формирования команды на остановку подъемно-опрокидывающего механизма при несоблюдении этим промежутком заданной величины.

Согласно этому только, когда размыкатели запускаются в пределах заданного промежутка времени, можно определить, что контейнер находится в своей правильной исходной позиции рядом с опрокидывающими или подъемно-опрокидывающими механизмами. Если соблюдается заданный второй временной промежуток, то после приведения в действие последнего размыкателя управляющим средством запускается процесс подъема. Если заданный второй временной промежуток не соблюден, то фаза подъема подъемно-опрокидывающего механизма не запускается, однако, размыкатель уже приведен в действие. Тогда оба подъемно-опрокидывающих механизма остаются в своем исходном положении.

Согласно другому предпочтительному примеру выполнения устройство согласно изобретению снабжено дополнительным блоком контроля и, по меньшей мере, одним дополнительным размыкателем, при этом упомянутый дополнительный блок контроля предназначен для подачи разрешающего сигнала на управляющее средство в случае соответствия временного промежутка между запуском, по меньшей мере, двух размыкателей заданному.

Предпочтительно, этот второй временной промежуток находится в диапазоне от 0,4 до 0,8 сек. В рамках изобретения является также возможным интегрирование первого и второго блоков контроля.

Предпочтительно, чтобы по меньшей мере, два размыкателя были установлены на расположенных рядом друг с другом подъемно-опрокидывающих механизмах, выполненных с возможностью независимого подъема при наличии разрешающего сигнала.

Кроме того, в устройстве согласно изобретению управляющее средство выполнено с возможностью прерывания опускания контейнера на заданной опорной высоте, и в устройстве предусмотрено также второе средство с ручным приводом для управления полным опусканием контейнера.

Это предусмотрено для случая, когда полная остановка и освобождение контейнера от приспособления для захвата после окончания процесса разгрузки может осуществляться при наклонной дороге с помощью роликов контейнера. Для предотвращения этого управляющее средство выполнено таким образом, что опускание контейнера для мусора прерывается на заданной опорной высоте, и, что предусмотрено второе средство с ручным управлением, с помощью которого можно вручную управлять процессом опускания контейнера до окончательной остановки. Эта опорная высота может соответствовать заданной высоте подъема фазы подъема. На заданной высоте может снова приводится в действие переключатель ограничения подъема, снабженный вследствие этого дополнительной функцией. Полное опускание контейнера находится, таким образом, под контролем оператора.

Ниже изобретение более подробно поясняется со ссылкой на чертежи, где показано:

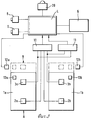

фиг. 1 схема устройства с подъемно-опрокидывающим механизмом;

фиг. 2 устройство с двумя подъемно-опрокидывающими механизмами согласно первому примеру выполнения;

фиг. 3 схема устройства с двумя подъемно-опрокидывающими механизмами согласно другому примеру выполнения;

фиг. 4 вид сзади транспортного средства для перевозки мусора с устройством согласно фиг.3.

фиг. 1 схема устройства с подъемно-опрокидывающим механизмом;

фиг. 2 устройство с двумя подъемно-опрокидывающими механизмами согласно первому примеру выполнения;

фиг. 3 схема устройства с двумя подъемно-опрокидывающими механизмами согласно другому примеру выполнения;

фиг. 4 вид сзади транспортного средства для перевозки мусора с устройством согласно фиг.3.

На фиг. 1 схематически представлено устройство для разгрузки контейнеров, содержащее один подъемно-опрокидывающий механизм 1. Этот подъемно-опрокидывающий механизм 1 содержит двигатели с рабочей жидкостью, присоединенные известным способом к гидравлической переключающей схеме и насосу, нагнетающему рабочую жидкость. Это приводное средство с рабочей жидкостью и соединение с подъемно-опрокидывающим механизмом 1 обозначены цифрами 6 и 7.

Подъемно-опрокидывающий механизм 1 снабжен размыкателем 2 и переключателем квитирующего сигнала 3. Размыкатель 2 приводится в действие при подвозе контейнера для мусора (не показано), вследствие чего подается сигнал на управляющее средство 4, включающее в себя блок формирования команды прерывания фазы подъема.

В частном примере выполнения упомянутый блок включает в себя программирующее устройство 5. После запуска размыкателя 2 через подлежащий разгрузке контейнер от управляющего средства 4 подается соответствующий сигнал на один или несколько элементов приводного стержня 6 с рабочей жидкостью, так что подъемно-опрокидывающий механизм 1 из своего исходного положения А движется вверх до достижения заданной высоты подъема, обозначенной положение В.

В течение этой фазы подъема из положения А в положение B подлежащий разгрузке контейнер захватывается приспособлением для захвата, причем, край контейнера приводит в действие переключатель квитирующего сигнала 3. Заданная высота подъема в приведенном здесь изображении запрограммирована в программирующее устройство 5, подающее в определенный момент времени соответствующий сигнал на приводное средство 6 с рабочей жидкостью, которое останавливает жидкостные двигатели подъемно-опрокидывающего механизма 1 (не показано).

Программирующее устройство 5 в представленном здесь примере выполняет также временной контроль временного промежутка между запуском размыкателя 2 и запуском переключателя квитирующего сигнала 3. В случае если заданный введенный в программирующее устройство 5 первый временной промежуток не соблюдается, управляющее средство 4 подает соответствующий сигнал на приводное средство 6 с рабочей жидкостью, которое затем останавливает подъемно-опрокидывающий механизм 1. Кроме того, управляющее средство 4 может привести в действие лампу предупредительной сигнализации 20, которая предупреждает оператора об осложнениях, возникающих во время фазы подъема.

К управляющему средству 4 присоединено первое устройство с ручным приводом 8, с помощью которого оператор после проверки правильной посадки контейнера с мусором на приспособлении для захвата подъемно-опрокидывающего механизма 1 может привести в действие автоматический процесс разгрузки. Управляющее средство 4 подает соответствующий сигнал на приводное средство 6 с рабочей жидкостью, после чего подъемно-опрокидывающий механизм покидает положение В и благодаря форме выполнения опрокидывающего или подъемно-опрокидывающего механизма 1 поднимает контейнер выше и затем разгружает его в загрузочное отверстие. При этом в положении разгрузки подъемно-опрокидывающего механизма может быть также предусмотрено вибрирующее или замедляющее движение контейнера для мусора, причем способ перемещения задается управляющим средством 4 через соответствующие сигналы, поступающие на приводное средство 6 на рабочей жидкости.

После окончания разгрузки контейнер поворачивается обратно и опускается, причем подъемно-опрокидывающий механизм 1 останавливается на заданной опорной высоте, которая может соответствовать положению В. Путем запуска второго средства с ручным приводом 9, также присоединенного к управляющему средству 4, оператор может выполнить полный процесс опускания подъемно-опрокидывающего механизма 1 и, таким образом, воздействовать на контейнер.

На фиг. 2 схематически изображено устройство для разгрузки контейнеров, которое снабжено двумя независимыми подъемно-опрокидывающими механизмами 1а и 1в. Также на этом чертеже схематически изображено приводное средство 6 с рабочей жидкостью и соединительной линией 7а и 7в схематически изображено соединение между приводным средством 6 с рабочей жидкостью и подъемно-опрокидывающим механизмом. Каждый подъемно-опрокидывающий механизм 1а и 1в снабжен размыкателем 2а, 2в и переключателем квитирующего сигнала 3а и 3в. Управляющее средство 4 в этом примере выполнения снабжено также программирующим устройством 5. К управляющему устройству 4 также присоединены первое средство с ручным приводом 8 и второе средство с ручным приводом 9. Ниже описывается принцип действия устройства при разгрузке большого контейнера, разгружаемого обоими независимыми подъемно-опрокидывающими механизмами 1а, 1в вместе. При подвозе большого контейнера от стенки контейнера более или менее одновременно приводятся в действие оба размыкателя 2а, 2в. При этом программирующее устройство 5 выполняет контроль второго временного промежутка между запуском обоих размыкателей 2а и 2в. В случае если заданный второй временной промежуток между запуском этих обоих размыкателей 2а и 2в превышается, ни один из независимых подъемно-опрокидывающих механизмов 1а или 1в не поднимается. В этом случае оба независимых подъемно-опрокидывающих механизма 1а и 1в остаются в своем исходном положении А. Также в этом случае может сработать оптическая индикация 20 управляющего средства 4 для сообщения оператору о несоблюдении этого второго временного промежутка и, следовательно, о предстоящих осложнениях.

Если заданный второй временной промежуток между запуском обоих размыкателей 2а и 2в соблюден, то оба независимых подъемно-опрокидывающих механизма 1а и 1в поднимаются вверх, что может осуществляться независимо друг от друга. Перед достижением положения В, в данном случае один за другим, от края контейнера приводятся в действие переключателя квитирующего сигнала 3а, 3в. При этом еще дополнительно контролируется временной промежуток между запуском размыкателя 2а и переключателя квитирующего сигнала 3а и размыкателя 2в и переключателя квитирующего сигнала 3в. Также если соблюден этот первый временной промежуток для обоих независимых подъемно-опрокидывающих механизмов 1а и 1в, то в этом случае оператор может через первое средство с ручным приводом 8 привести в действие автоматический процесс разгрузки, причем оба независимых подъемно-опрокидывающих механизма 1а и 1в разгружают большой контейнер вместе. Второе средство с ручным приводом 9 в этом примере выполнения также служит для осуществления полного опускания обоих независимых подъемно-опрокидывающих механизмов после разгрузки контейнера.

На фиг. 3 изображен другой пример выполнения, причем вместо программирующего устройства 5 в этом случае расположены первый блок контроля 10 и второй блок контроля 11 между размыкателями 2а, 2в, переключателями квитирующего сигнала 3а, 3в и управляющим устройством 4. При этом контроль первого временного промежутка осуществляется первым блоком контроля 10 и контроль второго временного промежутка вторым блоком контроля 11, которые при соблюдении заданных временных промежутков подают соответствующие размещающие сигналы на управляющее средство 4, которое соответственно снова запускает приводное средство 6 с рабочей жидкостью. Соединение приводного средства 6 с рабочей жидкостью с независимыми подъемно-опрокидывающими механизмами 1а и 1в на чертеже не показано.

В диапазоне положения В сбоку обоих независимых подъемно-опрокидывающих механизмов 1а и 1в соответственно расположен переключатель ограничения подъема 12а и 12в, который может быть выполнен в виде реле близости. Согласно этому независимые подъемно-опрокидывающие механизмы 1а и 1в имеют соответствующие элементы 13а и 13в, которые при достижении положения В приводят в действие или запускают переключателем 12а и 12в. Эти переключатели ограничения подъема 12а и 12в присоединены к управляющему средству 4, которое при наличии соответствующего сигнала побуждает приводное устройство 6 на рабочей жидкости к остановке независимых подъемно-опрокидывающих механизмов 1а и 1в.

На фиг. 4 изображен вид сзади транспортного средства 15 для перевозки мусора. Независимые подъемно-опрокидывающие механизмы 1а и 1в имеют приспособления для захвата в виде гребенок-подборщиков 18а и 18в, выполненных также для захвата больших контейнеров. На этих приспособлениях для захвата 18а и 18в на передней стороне установлены соответственно размыкатели 2а и 2в. За приспособлениями для захвата расположены переключатели квитирующего сигнала 3а и 3в, приводимые в действие от края контейнера при установке на приспособления для захвата 18а и 18в. Эти подъемно-опрокидывающие механизмы 1а и 1в приводятся в действие с помощью поворотных рычагов 19а и 19в, присоединенных к приводному средству 6 с рабочей жидкостью, которое на представленном здесь изображении не показано.

На транспортном средстве 15 для перевозки мусора установлены переключатели ограничения подъема 12а и 12в, которые при повороте поворотных рычагов 19а и 19в на заданной высоте подъема (положение В) приводятся в действие и вызывают прерывание фазы подъема. Сбоку оба подъемно-опрокидывающих механизма защищены двумя барьерами 14а и 14в. Сбоку на транспортном средстве 15 для перевозки мусора изображено первое средство с ручным приводом 8 и второе средство с ручным приводом 9 в виде кнопочного выключателя. Путем запуска первого средства с ручным приводом 8, которое действует, если достигнуто положение В и нет сообщений о нарушениях, срабатывает автоматический процесс разгрузки, при котором подлежащий разгрузке контейнер с мусором разгружается в загрузочное отверстие 17 загрузочного корпуса 16. С помощью второго средства с ручным приводом 9 после разгрузки контейнера с мусором осуществляется полное опускание контейнера и остановка его на линии.

Источники.

1) Заявка WO 089/03794.

2) Заявка ФРГ N 3517491.

3) Заявка ФРГ N 3910660.

Claims (9)

1. Устройство для разгрузки контейнеров, преимущественно контейнеров с мусором в сборник, содержащее по меньшей мере один опрокидывающий или подъемно-опрокидывающий механизм, снабженный захватывающим приспособлением для захвата контейнера, приводное средство с рабочей жидкостью, снабженное электрическим управляющим средством для автоматического управления, по меньшей мере частью всего процесса опрокидывания или подъема-опрокидывания, причем приспособление для захвата контейнера соединено с по меньшей мере одним переключателем кавитирующего сигнала для контроля правильной посадки контейнера на упомянутом приспособлении, соединенным с управляющим средством, отличающееся тем, что оно снабжено размыкателем, приводимым в действие от контейнера при подвозе к опрокидывающему или подъемно-опрокидывающему механизму, подсоединенным к управляющему средству и выполненным с возможностью только размыкания фазы подъема при подъеме-опрокидывании, причем управляющее средство включает в себя блок формирования команды прерывания фазы подъема при достижении опрокидывающим или подъемно-опрокидывающим механизмом с подлежащим разгрузке контейнером заданной высоты или подсоединено к указанному блоку и снабжено первым средством ручного привода для размыкания фазы разгрузки, автоматически связанной с фазой подъема, соединенным с управляющим средством, причем средство ручного привода выполнено с возможностью воздействия на управляющее средство только после прерывания фазы подъема.

2. Устройство по п. 1, отличающееся тем, что средство для формирования и подачи сигнала при достижении заданной высоты подъема представляет собой переключатель ограничения подъема, установленный с возможностью взаимодействия с опрокидывающим или подъемно-опрокидывающим механизмом при достижении последним заданной высоты подъема.

3. Устройство по п. 1, отличающееся тем, что средство для формирования и подачи сигнала при достижении заданной высоты подъема представляет собой реле времени, соединенное входом с размыкателем.

4. Устройство по одному из пп. 1 3, отличающееся тем, что управляющее средство выполнено с возможностью контроля промежутка времени между срабатываниями размыкателя и переключателя для контроля правильной посадки контейнера и формирования команды на остановку подъемно-опрокидывающего механизма при превышении этим промежутком заданной величины.

5. Устройство по одному из пп.1 3, отличающееся тем, что оно снабжено блоком контроля, соединенным с управляющим средством, при этом блок контроля предназначен для формирования разрешающего сигнала в случае соответствия промежутка времени между запуском размыкателя и переключателя для контроля правильности посадки контейнера заданной величине.

6. Устройство по одному из пп.1 5, отличающееся тем, что оно снабжено дополнительным блоком контроля и по меньшей мере одним дополнительным размыкателем, соединенным с управляющим средством, выполненным с возможностью контроля промежутка времени между запуском по меньшей мере двух размыкателей и формирования команды на остановку подъемно-опрокидывающего механизма при несоблюдении этим промежутком заданной величины.

7. Устройство по одному из пп.1 5, отличающееся тем, что оно снабжено дополнительным блоком контроля и по меньшей мере одним дополнительным размыкателем, при этом упомянутый дополнительный блок контроля предназначен для подачи разрешающего сигнала на управляющее средство в случае соответствия временного промежутка между запуском по меньшей мере двух размыкателей заданному.

8. Устройство по одному из пп.6 7, отличающееся тем, что по меньшей мере два размыкателя установлены на расположенных рядом друг с другом подъемно-опрокидывающих механизмах, выполненных с возможностью независимого подъема при наличии разрешающего сигнала.

9. Устройство по одному из пп.1 8, отличающееся тем, что управляющее средство выполнено с возможностью прерывания опускания контейнера на заданной опорной высоте, а в устройстве предусмотрено второе средство с ручным приводом для управления полным опусканием контейнера.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE4128955A DE4128955C1 (ru) | 1991-08-30 | 1991-08-30 | |

| DEP4128955.2 | 1991-08-30 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| RU2087395C1 true RU2087395C1 (ru) | 1997-08-20 |

Family

ID=6439559

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| SU925052343A RU2087395C1 (ru) | 1991-08-30 | 1992-08-17 | Устройство для разгрузки контейнеров |

Country Status (19)

| Country | Link |

|---|---|

| US (1) | US5322407A (ru) |

| EP (1) | EP0529219B1 (ru) |

| JP (1) | JP3333240B2 (ru) |

| KR (1) | KR100228232B1 (ru) |

| AT (1) | ATE121700T1 (ru) |

| AU (1) | AU656788B2 (ru) |

| CA (1) | CA2077174C (ru) |

| CZ (1) | CZ285163B6 (ru) |

| DE (2) | DE4128955C1 (ru) |

| ES (1) | ES2071381T3 (ru) |

| HU (1) | HU215865B (ru) |

| IE (1) | IE67326B1 (ru) |

| PL (1) | PL169945B1 (ru) |

| RU (1) | RU2087395C1 (ru) |

| SI (1) | SI9200175B (ru) |

| SK (1) | SK279434B6 (ru) |

| TR (1) | TR26165A (ru) |

| YU (1) | YU48493B (ru) |

| ZA (1) | ZA926521B (ru) |

Families Citing this family (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5879015A (en) | 1992-02-10 | 1999-03-09 | Ramsey; Michael P. | Method and apparatus for receiving material |

| US5954470A (en) * | 1993-09-09 | 1999-09-21 | Galion Solid Waste Equipment Co, Inc. | Compacting system and refuse vehicle |

| DE4343811C1 (de) * | 1993-12-22 | 1995-03-16 | Sutco Maschinenbau Gmbh | Verfahren zum vollautomatischen Entleeren von Müllgroßbehältern |

| DE4430833C1 (de) * | 1994-08-31 | 1995-11-23 | Zoeller Kipper | Verfahren und Vorrichtung zum Absichern des Arbeitsbereichs von Entleereinrichtungen |

| US6152673A (en) * | 1995-03-07 | 2000-11-28 | Toccoa Metal Technologies, Inc. | Apparatus and method of automated fork repositioning |

| JPH09156707A (ja) * | 1995-12-06 | 1997-06-17 | Fukuoka Subaru Jidosha Kk | ゴミ収集車へのゴミ投入方法及びゴミ収集車用ゴミ投入装置及びゴミ収集車 |

| US5816766A (en) * | 1997-02-11 | 1998-10-06 | Toccoa Metal Technologies, Inc. | Refuse vehicle dumping system |

| DE20120464U1 (de) | 2001-12-18 | 2002-04-11 | FAUN Umwelttechnik GmbH & Co., 58638 Iserlohn | Müllsammelfahrzeug mit Klammeraufnahme |

| GB2404035A (en) | 2003-07-17 | 2005-01-19 | Dow Corning Ltd | Electro-optic gap-cell for waveguide deployment |

| KR102041201B1 (ko) * | 2019-06-21 | 2019-11-27 | 김성기 | 음식물쓰레기 수거장치 |

Family Cites Families (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE2721059A1 (de) * | 1977-05-11 | 1978-11-23 | Severin Kuepper | Vorrichtung zum heben, entleeren und senken von muellbehaeltern oder containern |

| DE2847259A1 (de) * | 1978-10-31 | 1980-05-08 | Zoeller Kipper | Hub-kipp- oder kippvorrichtung zum entleeren von behaeltern unterschiedlicher groesse |

| US4479751A (en) * | 1981-12-18 | 1984-10-30 | T C I Products, Inc. | Receptacle dumping apparatus |

| DE3405997C2 (de) * | 1984-02-20 | 1987-01-08 | Zöller-Kipper GmbH, 6500 Mainz | Vorrichtung zum Entleeren von Behältern, insbesondere von Müllbehältern in Sammelbehälter |

| DE3527022A1 (de) * | 1984-08-21 | 1986-03-06 | Zöller-Kipper GmbH, 6500 Mainz | Kipp- oder hubkipp-vorrichtung zum entleeren von behaeltern in sammelbehaelter, vorzugsweise muellbehaelter in den sammelbehaelter eines muellfahrzeugs |

| DE3517491A1 (de) * | 1985-05-15 | 1986-11-20 | G + S Umwelttechnik GmbH, 7107 Nordheim | Hub- oder hub-kipp-vorrichtung zum entleeren von muellbehaeltern in muellfahrzeuge |

| DE3735420A1 (de) * | 1987-10-20 | 1989-05-03 | Wuertz Geb Oswald Renate | Vorrichtung zum entleeren von behaeltern, insbesondere muellbehaeltern |

| US5006030A (en) * | 1989-03-15 | 1991-04-09 | Waste Management Of North America, Inc. | Apparatus for transferring refuse from containers into refuse equipment |

| DE3910660A1 (de) * | 1989-04-03 | 1990-10-04 | Zoeller Kipper | Sicherheitsschaltanordnung fuer hubkipp- oder kippvorrichtungen |

-

1991

- 1991-08-30 DE DE4128955A patent/DE4128955C1/de not_active Expired - Lifetime

-

1992

- 1992-06-16 EP EP92110097A patent/EP0529219B1/de not_active Expired - Lifetime

- 1992-06-16 AT AT92110097T patent/ATE121700T1/de not_active IP Right Cessation

- 1992-06-16 DE DE59202017T patent/DE59202017D1/de not_active Expired - Fee Related

- 1992-06-16 ES ES92110097T patent/ES2071381T3/es not_active Expired - Lifetime

- 1992-07-08 CZ CS922119A patent/CZ285163B6/cs not_active IP Right Cessation

- 1992-07-08 SK SK2119-92A patent/SK279434B6/sk unknown

- 1992-07-30 AU AU20687/92A patent/AU656788B2/en not_active Ceased

- 1992-07-31 IE IE922554A patent/IE67326B1/en not_active IP Right Cessation

- 1992-08-07 YU YU75892A patent/YU48493B/sh unknown

- 1992-08-17 TR TR92/0796A patent/TR26165A/xx unknown

- 1992-08-17 RU SU925052343A patent/RU2087395C1/ru not_active IP Right Cessation

- 1992-08-17 KR KR1019920014784A patent/KR100228232B1/ko not_active IP Right Cessation

- 1992-08-18 SI SI9200175A patent/SI9200175B/sl not_active IP Right Cessation

- 1992-08-27 US US07/936,259 patent/US5322407A/en not_active Expired - Lifetime

- 1992-08-28 ZA ZA926521A patent/ZA926521B/xx unknown

- 1992-08-28 PL PL92295765A patent/PL169945B1/pl not_active IP Right Cessation

- 1992-08-28 CA CA002077174A patent/CA2077174C/en not_active Expired - Fee Related

- 1992-08-28 HU HU9202783A patent/HU215865B/hu not_active IP Right Cessation

- 1992-08-31 JP JP23080992A patent/JP3333240B2/ja not_active Expired - Fee Related

Non-Patent Citations (1)

| Title |

|---|

| Патент WO N 89/03794, кл. B 65 F 3/04, 1989. * |

Also Published As

| Publication number | Publication date |

|---|---|

| CZ211992A3 (en) | 1993-03-17 |

| SI9200175B (en) | 2001-02-28 |

| YU75892A (sh) | 1995-10-03 |

| CA2077174C (en) | 1997-12-02 |

| EP0529219A2 (de) | 1993-03-03 |

| SI9200175A (en) | 1993-03-31 |

| HUT61942A (en) | 1993-03-29 |

| KR100228232B1 (ko) | 1999-11-01 |

| ZA926521B (en) | 1993-04-28 |

| JP3333240B2 (ja) | 2002-10-15 |

| ATE121700T1 (de) | 1995-05-15 |

| KR930004166A (ko) | 1993-03-22 |

| TR26165A (tr) | 1995-02-15 |

| JPH05208704A (ja) | 1993-08-20 |

| ES2071381T3 (es) | 1995-06-16 |

| US5322407A (en) | 1994-06-21 |

| EP0529219A3 (en) | 1993-05-19 |

| AU656788B2 (en) | 1995-02-16 |

| EP0529219B1 (de) | 1995-04-26 |

| HU215865B (hu) | 1999-03-29 |

| IE67326B1 (en) | 1996-03-20 |

| YU48493B (sh) | 1998-09-18 |

| CZ285163B6 (cs) | 1999-05-12 |

| SK279434B6 (sk) | 1998-11-04 |

| PL295765A1 (en) | 1993-05-04 |

| HU9202783D0 (en) | 1992-12-28 |

| SK211992A3 (en) | 1995-02-08 |

| IE922554A1 (en) | 1993-03-10 |

| CA2077174A1 (en) | 1993-03-01 |

| AU2068792A (en) | 1993-03-04 |

| DE4128955C1 (ru) | 1992-11-05 |

| PL169945B1 (pl) | 1996-09-30 |

| DE59202017D1 (de) | 1995-06-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CA2013604C (en) | Safety circuit arrangement for lifting/tilting or tilting devices | |

| RU2087395C1 (ru) | Устройство для разгрузки контейнеров | |

| US4722656A (en) | Device for emptying containers, especially refuse bins | |

| US4479285A (en) | Cotton module dispersing and feeding system with improved electrical controls | |

| JPH10202838A (ja) | 印刷機において枚葉紙によって形成されたパイルを操作する装置 | |

| US5064333A (en) | Apparatus for emptying containers, particularly refuse containers | |

| CN105144980A (zh) | 一种联合收割机高位卸粮智能控制器 | |

| HU219745B (hu) | Eljárás és berendezés szeméttartályok felemelésére és gyűjtőtartályba történő ürítésére | |

| KR101806704B1 (ko) | 안전 사고 방지를 위한 가변형 액슬 제어 장치 및 방법 | |

| WO2004032084A1 (en) | Dozer monitoring system and method | |

| JPH09317359A (ja) | シャッターの障害物感知装置 | |

| JP4010648B2 (ja) | コンバインの穀粒排出操作装置 | |

| JP3240321B2 (ja) | コンバイン | |

| JP6901174B1 (ja) | 吸引作業車及び吸引作業車の真空ポンプの保護方法 | |

| EP0962401B1 (en) | Loading device for a refuse collection device provided with safety means | |

| RU2131838C1 (ru) | Предохранительное устройство для подъемно-опрокидывающих устройств в режиме движения | |

| JPH0348999B2 (ru) | ||

| JP2000281294A (ja) | 作業車の転倒防止装置 | |

| JP2577006Y2 (ja) | 非常遮断装置を備えたホイスト | |

| JP2887637B2 (ja) | コンバイン | |

| AU2003265745A1 (en) | Dozer monitoring system and method | |

| JPH10155351A (ja) | コンバイン |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| MM4A | The patent is invalid due to non-payment of fees |

Effective date: 20060818 |