NL2010625C2 - Spiegel, en werkwijze ter vervaardiging van een dergelijke spiegel. - Google Patents

Spiegel, en werkwijze ter vervaardiging van een dergelijke spiegel. Download PDFInfo

- Publication number

- NL2010625C2 NL2010625C2 NL2010625A NL2010625A NL2010625C2 NL 2010625 C2 NL2010625 C2 NL 2010625C2 NL 2010625 A NL2010625 A NL 2010625A NL 2010625 A NL2010625 A NL 2010625A NL 2010625 C2 NL2010625 C2 NL 2010625C2

- Authority

- NL

- Netherlands

- Prior art keywords

- mirror

- layer

- glass plate

- adhesive layer

- foregoing

- Prior art date

Links

Classifications

-

- G—PHYSICS

- G02—OPTICS

- G02B—OPTICAL ELEMENTS, SYSTEMS OR APPARATUS

- G02B5/00—Optical elements other than lenses

- G02B5/08—Mirrors

- G02B5/0808—Mirrors having a single reflecting layer

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B17/00—Layered products essentially comprising sheet glass, or glass, slag, or like fibres

- B32B17/06—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material

- B32B17/069—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of intumescent material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B17/00—Layered products essentially comprising sheet glass, or glass, slag, or like fibres

- B32B17/06—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material

- B32B17/10—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin

- B32B17/10005—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin laminated safety glass or glazing

- B32B17/10009—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin laminated safety glass or glazing characterized by the number, the constitution or treatment of glass sheets

- B32B17/10082—Properties of the bulk of a glass sheet

- B32B17/10091—Properties of the bulk of a glass sheet thermally hardened

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B17/00—Layered products essentially comprising sheet glass, or glass, slag, or like fibres

- B32B17/06—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material

- B32B17/10—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin

- B32B17/10005—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin laminated safety glass or glazing

- B32B17/10009—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin laminated safety glass or glazing characterized by the number, the constitution or treatment of glass sheets

- B32B17/10128—Treatment of at least one glass sheet

- B32B17/10137—Chemical strengthening

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B17/00—Layered products essentially comprising sheet glass, or glass, slag, or like fibres

- B32B17/06—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material

- B32B17/10—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin

- B32B17/10005—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin laminated safety glass or glazing

- B32B17/10165—Functional features of the laminated safety glass or glazing

- B32B17/10174—Coatings of a metallic or dielectric material on a constituent layer of glass or polymer

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B17/00—Layered products essentially comprising sheet glass, or glass, slag, or like fibres

- B32B17/06—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material

- B32B17/10—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin

- B32B17/10005—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin laminated safety glass or glazing

- B32B17/10165—Functional features of the laminated safety glass or glazing

- B32B17/10431—Specific parts for the modulation of light incorporated into the laminated safety glass or glazing

- B32B17/10467—Variable transmission

- B32B17/10495—Variable transmission optoelectronic, i.e. optical valve

- B32B17/10513—Electrochromic layer

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B17/00—Layered products essentially comprising sheet glass, or glass, slag, or like fibres

- B32B17/06—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material

- B32B17/10—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin

- B32B17/10005—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin laminated safety glass or glazing

- B32B17/1055—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin laminated safety glass or glazing characterized by the resin layer, i.e. interlayer

- B32B17/10743—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin laminated safety glass or glazing characterized by the resin layer, i.e. interlayer containing acrylate (co)polymers or salts thereof

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B17/00—Layered products essentially comprising sheet glass, or glass, slag, or like fibres

- B32B17/06—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material

- B32B17/10—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin

- B32B17/10005—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin laminated safety glass or glazing

- B32B17/1055—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin laminated safety glass or glazing characterized by the resin layer, i.e. interlayer

- B32B17/10761—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin laminated safety glass or glazing characterized by the resin layer, i.e. interlayer containing vinyl acetal

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B17/00—Layered products essentially comprising sheet glass, or glass, slag, or like fibres

- B32B17/06—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material

- B32B17/10—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin

- B32B17/10005—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin laminated safety glass or glazing

- B32B17/1055—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin laminated safety glass or glazing characterized by the resin layer, i.e. interlayer

- B32B17/10788—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material of synthetic resin laminated safety glass or glazing characterized by the resin layer, i.e. interlayer containing ethylene vinylacetate

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B37/00—Methods or apparatus for laminating, e.g. by curing or by ultrasonic bonding

- B32B37/06—Methods or apparatus for laminating, e.g. by curing or by ultrasonic bonding characterised by the heating method

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B37/00—Methods or apparatus for laminating, e.g. by curing or by ultrasonic bonding

- B32B37/14—Methods or apparatus for laminating, e.g. by curing or by ultrasonic bonding characterised by the properties of the layers

-

- G—PHYSICS

- G02—OPTICS

- G02B—OPTICAL ELEMENTS, SYSTEMS OR APPARATUS

- G02B1/00—Optical elements characterised by the material of which they are made; Optical coatings for optical elements

- G02B1/10—Optical coatings produced by application to, or surface treatment of, optical elements

- G02B1/14—Protective coatings, e.g. hard coatings

-

- G—PHYSICS

- G02—OPTICS

- G02B—OPTICAL ELEMENTS, SYSTEMS OR APPARATUS

- G02B1/00—Optical elements characterised by the material of which they are made; Optical coatings for optical elements

- G02B1/10—Optical coatings produced by application to, or surface treatment of, optical elements

- G02B1/18—Coatings for keeping optical surfaces clean, e.g. hydrophobic or photo-catalytic films

-

- G—PHYSICS

- G02—OPTICS

- G02F—OPTICAL DEVICES OR ARRANGEMENTS FOR THE CONTROL OF LIGHT BY MODIFICATION OF THE OPTICAL PROPERTIES OF THE MEDIA OF THE ELEMENTS INVOLVED THEREIN; NON-LINEAR OPTICS; FREQUENCY-CHANGING OF LIGHT; OPTICAL LOGIC ELEMENTS; OPTICAL ANALOGUE/DIGITAL CONVERTERS

- G02F1/00—Devices or arrangements for the control of the intensity, colour, phase, polarisation or direction of light arriving from an independent light source, e.g. switching, gating or modulating; Non-linear optics

- G02F1/01—Devices or arrangements for the control of the intensity, colour, phase, polarisation or direction of light arriving from an independent light source, e.g. switching, gating or modulating; Non-linear optics for the control of the intensity, phase, polarisation or colour

- G02F1/15—Devices or arrangements for the control of the intensity, colour, phase, polarisation or direction of light arriving from an independent light source, e.g. switching, gating or modulating; Non-linear optics for the control of the intensity, phase, polarisation or colour based on an electrochromic effect

- G02F1/153—Constructional details

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2307/00—Properties of the layers or laminate

- B32B2307/40—Properties of the layers or laminate having particular optical properties

- B32B2307/416—Reflective

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2307/00—Properties of the layers or laminate

- B32B2307/50—Properties of the layers or laminate having particular mechanical properties

- B32B2307/558—Impact strength, toughness

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2551/00—Optical elements

- B32B2551/08—Mirrors

Landscapes

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Optics & Photonics (AREA)

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Nonlinear Science (AREA)

- General Chemical & Material Sciences (AREA)

- Thermal Sciences (AREA)

- Laminated Bodies (AREA)

- Rear-View Mirror Devices That Are Mounted On The Exterior Of The Vehicle (AREA)

- Joining Of Glass To Other Materials (AREA)

Description

Spiegel, en werkwijze ter vervaardiging van een dergelijke spiegel

De uitvinding heeft betrekking op een spiegel. De uitvinding heeft verder betrekking op een motorrijtuig, omvattende een spiegel overeenkomstig de uitvinding. De uitvinding heeft tevens betrekking op een luchtvaartuig, omvattende een spiegel overeenkomstig de uitvinding. De uitvinding heeft daarnaast betrekking op een vaartuig, omvattende een spiegel overeenkomstig de uitvinding. De uitvinding heeft voorts betrekking op een werkwijze voor het vervaardigen van een spiegel overeenkomstig de uitvinding.

Spiegels waarnaar in de onderhavige beschrijving verwezen wordt, omvatten in het algemeen een glasplaat met op het glasoppervlak afgezette reflecterende metaallaag en een beschermlaag, die op het reflecterende metaal is aangebracht. Voorbeelden van gewoonlijk toegepaste reflecterende metalen zijn zilver, chroom, en koper. De beschermlaag, die gewoonlijk een verflaag is, dient ten dele voor het beschermen van het reflecterende metaal tegen slijtage, doch meer in het bijzonder verschaft het metaal resistentie tegen corrosie. Indien een dergelijke anti-corrosiebescherming aan het reflecterende metaal niet wordt meegegeven dan heeft het metaal de neiging oxidatie te ondergaan dan wel aantasting door atmosferische verontreinigingen, hetgeen resulteert in dof worden en verkleuring en derhalve in een vermindering van de spiegelende reflecterende eigenschappen van de spiegel. Spiegels hebben doorgaans een vlakke geometrie en worden dagelijks gebruikt als cosmetische spiegel en/of als veiligheidsspiegel. Bij een vlakke spiegel is het beeld dat wordt gegenereerd door de spiegel even groot als het origineel. Een belangrijk nadeel van de bekende spiegels is dat deze een relatief lage impactresistentie hebben en derhalve relatief snel breekbaar zijn. Een verder nadeel van de bekende spiegels is dat deze doorgaans relatief zwaar zijn. Voornoemde nadelen maken de spiegels minder geschikt om te worden toegepast in voertuigen, daar dit het gewicht van de voertuigen en daarmee het energieverbruik laten toenemen, en bovendien leidt tot ongewenste splintervorming in het voertuig ingeval de spiegel zou breken.

Een eerste doel van de uitvinding is het verschaffen van een verbeterde spiegel, waarmee ten minste één van voornoemde nadelen kan worden voorkomen.

Een tweede doel van de uitvinding is het verschaffen van een spiegel met een gereduceerd gewicht.

Een derde doel van de uitvinding is het verschaffen van een spiegel die een verhoogde impactresistentie heeft.

Althans één van voomoemde doelen kan worden bereikt door het verschaffen van een spiegel volgens het in aanhef genoemde type, omvattende: ten minste één ultradunne geharde eerste glasplaat met een maximale dikte van 1,0 mm, in het bijzonder een maximale dikte van 0,7 mm; ten minste één met een frontale zijde van de eerste glasplaat verbonden ten minste één polymeer omvattende hechtlaag, ten minste één met de hechtlaag verbonden verstevigingsplaat, en ten minste één tussen de glasplaat en de verstevigingsplaat aangebrachte spiegellaag. Doordat de spiegel overeenkomstig de uitvinding een laminaat van onderlinge gehechte materiaallagen omvat kan een substantiële toename van de impactresistentie worden gerealiseerd, waardoor ingeval van een impact op de eerste ultradunne glasplaat - doorgaans de voorzijde (voorste laag) van de spiegel - versplintering (decompositie) van de betreffende geharde ultradunne glasplaat en het laminaat kan worden tegengegaan, hetgeen vanuit oogpunt van veiligheid bijzonder voordelig is. Doordat de glasplaat ultradun is met een dikte kleiner of gelijk aan 0,7 mm alsmede onderworpen is aan een hardingsproces ter versteviging van de glasstructuur, kan deze impactresistentie verder worden verhoogd. Bovendien zal door toepassing van de ultradunne glasplaat het gewicht van de spiegel aanzienlijk kunnen worden gereduceerd, hetgeen vanuit financieel oogpunt voordelig is, doch bovendien vanuit energetisch oogpunt voordelig is ingeval de spiegel overeenkomstig de uitvinding wordt toegepast in een voertuig. De spiegel overeenkomstig de uitvinding zal doorgaans een vlakke geometrie bezitten. Het is echter denkbaar dat de spiegel een enkelvoudig of meervoudig gekromde geometrie bezit. De voordelige constructie van de spiegel overeenkomstig de uitvinding maakt het mogelijk dat de spiegel is toe te passen in legio toepassingen en sectoren, met name in de bouwsector en transportsector, met name in transportvoertuigen, zoals in automobielen, vaartuigen, en luchtvaartuigen. In het kader van dit octrooi schrift wordt onder spiegel in het bijzonder, doch niet uitsluitend, verstaan een spiegel die is bedoeld voor persoonlijk gebruik. Hiermee wordt bedoeld dat een persoon in de spiegel kan kijken en een beeld zal zien. Dit beeld kan een zelfbeeld betreffen, waardoor de spiegel in het bijzonder geschikt is als cosmetische spiegel en/of veiligheidsspiegel. Ingeval de persoon een ander beeld dan een zelfbeeld zal zien, zal de spiegel in het bijzonder geschikt zijn om te worden toegepast als veiligheidsspiegel. De dikte van de glasplaat is bij voorkeur kleiner dan 1,0 mm, bij nadere voorkeur kleiner dan 0,7 mm, en kan een typische dikte hebben van 0,3; 0,4; of 0,55 mm.

Navolgend zullen ter illustratie meerdere voordelige uitvoeringsvormen van de spiegel overeenkomstig de uitvinding worden beschreven. In enkele uitvoeringsvormen zijn meerdere inventieve concepten terug te vinden. Het is denkbaar dat individuele inventieve concepten en technische maatregelen worden toegepast zonder daarbij alle details van een bepaalde uitvoeringsvorm eveneens toe te passen.

Het moge duidelijk zijn dat diverse modificaties op de hieronder beschreven uitvoeringsvormen denkbaar zijn voor een vakman, waarbij een vakman verschillende inventieve concepten en/of technische maatregelen van verschillende uitvoeringsvormen kan combineren zonder daarbij afstand te doen van de in bijgesloten conclusies beschreven uitvindingsgedachte.

Bij voorkeur is de spiegellaag tussen de eerste glasplaat en de hechtlaag aangebracht.

Op deze wijze wordt het reflecterende (spiegelende) vermogen van de spiegellaag minimaal aangetast, onderwijl de spiegellaag evenwel wordt beschermd (afgeschermd) door de eerste glasplaat. De spiegellaag kan divers zijn uitgevoerd. Het is daarbij denkbaar dat de spiegellaag is uitgevoerd als een ten minste eenzijdig reflecterend folie. Voordeel van een folie is dat de laagdikte van de spiegellaag in hoofdzaak homogeen is, hetgeen een homogene reflectie van de spiegel ten goede kan komen. Het is tevens denkbaar dat een (dunne) metaal(oxide)laag wordt aangebracht op een andere laag van het laminaat, welke andere dragende laag bij voorkeur wordt gevormd door de eerste glasplaat. Voorbeelden van geschikte metalen zijn koper, zilver, goud, nikkel, aluminium, Berillium, chroom, molybdeen, platina, rhodium, wolfraam, en titaan. De metaallaag kan middels vacuümdamptechnieken en/of sputteren worden aangebracht op de dragende laag, in het bijzonder de eerste glasplaat. Eventueel kan de aangebrachte metaallaag ten minste gedeeltelijk worden verwijderd, bijvoorbeeld middels zandstralen, teneinde een deel van de spiegel volledig of semi-transparant te maken en/of om de spiegel een gesatineerd (mat) uiterlijk te verschaffen. Dit maakt het mogelijk om achter te spiegellaag, bijvoorbeeld in een separate materiaallaag, visuele effecten te genereren die via de semi-transparante spiegel zichtbaar zullen zijn voor personen die in de spiegel kijken. Voomoemde voorbeelden van de spiegellaag betreffen uitvoeringsvormen waarbij de (statische) spiegellaag permanent spiegelend is uitgevoerd.

Het is echter tevens denkbaar dat de spiegellaag semipermanent (tijdelijk) spiegelend is uitgevoerd. Doorgaans kan de spiegellaag daarbij naar wens spiegelend worden gemaakt. Dit is bijvoorbeeld mogelijk door ten minste een deel van de spiegellaag te laten vormen door een elektrochromatische laag. Door de elektrochromatische laag, eventueel gebaseerd op vloeibare kristallen (LCD), aan te sluiten op een elektrische energiebron, zoals een batterij, kan de laag worden geladen, waardoor de spiegelende laag kan worden geactiveerd dan wel worden gedeactiveerd. De elektrochromatische laag kan eventueel mee worden gelamineerd tijdens het productieproces. Het is tevens denkbaar een dergelijke laag later te assembleren met het reeds gevormde laminaat. Het is denkbaar de thermochromatische laag te positioneren achter een eventueel niet-spiegelend, eventueel ontspiegeld, deel van de spiegel, in het bijzonder van de eerste glasplaat.

De lichtdoorlaatbaarheid van de spiegellaag is afhankelijk van het type spiegellaag dat wordt toegepast alsook de beoogde toepassing van de spiegel. Doorgaans zal deze lichtdoorlaatbaarheid zijn gelegen tussen 10% en 80%. De dikte van de spiegellaag hangt tevens af van het type van de gebruikte spiegellaag, waarbij de dikte van bijvoorbeeld een metaallaag doorgaans in de ordegrootte van 70-100 nanometer is gelegen voor een lichtondoorlatende spiegel en zelfs geringer kan zijn bij (semi)lichtdoorlatende spiegels, terwijl een elektrochromatische laag doorgaans in de ordegrootte van enkele millimeter, typisch tussen 0,5 en 2 millimeter, is gelegen.

In een voorkeursuitvoering is een van de eerste glasplaat afgekeerde zijde van de spiegellaag ten minste gedeeltelijk voorzien van een de spiegellaag beschermende coating. De coating is met name voordelig ingeval de spiegellaag wordt gevormd door een metaallaag, teneinde oxidatie van de metaallaag te kunnen voorkomen, of althans te kunnen tegengaan. Ingeval de spiegellaag wordt gevormd door een koperlaag is het bijvoorbeeld denkbaar te koperlaag te bekleden met een inhibitor gebaseerd op bijvoorbeeld azoolderivaat. Nadere details hierover zijn beschreven in het Britse octrooischrift GB1074076. De toepassing van azoolgebaseerde inhibitors heeft geleid tot een waarneembare verbetering in het voorkomen of vertragen van het verschijnen van een waas door te beletten dat het koper wordt geoxideerd en dientengevolge ook een eventueel onderliggende zilverlaag. De coating kan tevens op de omtreksrand(en) van de spiegellaag worden aangebracht, teneinde ook de kopse zijde te beschermen tegen corrosie.

Bij voorkeur wordt de beschermlaag als verf met een rest inwendige spanning Sr· die gelijk is aan of kleiner is dan IMPa, gemeten volgens de methode van Cantilever, bij een temperatuur boven zijn glasovergangstemperatuur, hetgeen tot een sterk toegenomen bestendigheid tegen corrosie kan leiden. De verf, die wordt aangebracht als beschermlaag voor een metaallaag die op de eerste glasplaat is aangebracht, wordt in het algemeen in vloeibare vorm afgezet en wordt gebakken of anderszins behandeld teneinde het oplosmiddel te verdampen en/of verknoping te bevorderen en derhalve harding van de verf te verkrijgen. Eén van de belangrijkste kenmerken waaraan de verf bij voorkeur moet voldoen, is dat deze sterk hecht aan de metaallaag. Vanwege de lage restspanning kan een relatief sterke hechting op het metaal worden verkregen. Een verdere beschrijving van deze uitvoeringsvorm is opgenomen in het Nederlandse octrooischrift NL9000160, waarvan de inhoud middels verwijzing daarnaar deel uitmaakt van de beschrijving van dit octrooischrift.

Bij voorkeur heeft de coating een temperatuurbestendigheid van ten minste 150 °C. Dit maakt het mogelijk om de coating volledig in tact te houden tijdens het lamineren van de verschillende materiaallagen van de spiegel. Dit lamineringsproces geschiedt doorgaans bij circa 130 °C.

Doordat de beschermende coating bij voorkeur direct is aangebracht op de spiegellaag, zijn bij voorkeur de spiegellaag alsmede n de coating aangebracht tussen de eerste glasplaat en de hechtlaag. Zoals reeds in het voorgaande vermeld heeft dit als belangrijk voordeel dat het reflecterende vermogen van de spiegellaag niet noemenswaardig wordt aangetast, doordat slechts de ultradunne (heldere) eerste glasplaat voor de spiegellaag is aangebracht.

De eerste glasplaat is gehard, teneinde het glas bijzonder sterk te maken. Daarbij vindt met name een oppervlakteharding plaats die leidt tot een drukspanning aan het buitenoppervlak van de glasplaat en een trekspanning in de kern van de glasplaat. Harding van het glas kan zowel op chemische wijze alsook thermische wijze geschieden. Doorgaans geniet een chemische harding de voorkeur, waarbij het (ongeharde) glas bij voorkeur ondergedompeld in een bad met gesmolten kaliumnitraat bij een temperatuur van ongeveer 400 °C. Daarbij ontstaat chemische uitwisseling van K+-ionen uit het bad met de Na+-ionen uit het glas. De K+-ionen (afmetingen 2,66 A) nemen de plaats in van de Na+-ionen (afmetingen 1,96 A). Vermits deze grotere afmetingen hebben, induceren zij drukspanningen aan de oppervlakte van het glas, dat zodoende meer weerstand kan bieden. De onderdompelingsduur is bepalend voor het uiteindelijk verkregen spanningsniveau. De spanningsverdeling vertoont niet dezelfde vorm als bij thermisch gehard glas, en leidt doorgaans tot beduidend sterker glas dan wanneer ongehard glas op thermische wijze zou worden gehard. In dit kader wordt opgemerkt dat chemisch gehard glad doorgaans een veel hogere drukspanning heeft aan de oppervlakte van de glasplaat die juist onder het oppervlak relatief snel afneemt, waarbij in het midden (1/2 diepte) van de glasplaat een beperkte trekspanning aanwezig is, waardoor een geblokt spanningsprofiel ontstaat. Thermisch gehard glas heeft doorgaans een aanzienlijk lagere drukspanning aan de oppervlakte van de glasplaat, waarbij in het midden van de glasplaat een relatief hoge trekspanning aanwezig is, waardoor een parabolisch spanningsprofiel ontstaat.

De hechtlaag heeft als belangrijkste doel het onderling direct of indirect hechten van de eerste glasplaat en de achterliggende verstevigingsplaat, zodat een relatief stevig en stabiel laminaat kan worden verkregen, hetgeen de duurzaamheid en de impactresistentie van het laminaat doorgaans ten goede komen. In een mogelijke uitvoeringsvorm wordt de hechtlaag initieel gevormd door een vaste, vloeibaar of pasteuze lijmlaag, zoals bijvoorbeeld epoxylijm of polyurethaanlijm. De hechtlaag wordt bij voorkeur ten minste gedeeltelijk gevormd door een kunststof folie. Dit folie zal tijdens het lamineringsproces versmelten met naastgelegen materiaallagen. De folie kan bijvoorbeeld zijn vervaardigd uit ethyleenvinylacetaat (EVA). Het voordeel van EVA is dat dit polymeer bijzonder geschikt is om te worden vermengd met additieven, waardoor van de spiegel kan worden voorzien bijzondere eigenschappen. Een nadeel van EVA is dat EVA is dat EVA relatief zacht is, en vanuit constructief oogpunt minder de voorkeur geniet. De hechtlaag kan tevens uit polyvinylbutyral (PVB) worden vervaardigd dat doorgaans een relatief beperkte dikte heeft van circa 0,38 mm en relatief goedkoop kan worden aangeschaft. Eventueel kan het folie eenzijdig of tweezijdig klevend zijn uitgevoerd, hetgeen het vervaardigen van het laminaat en/of het onderling uitlijnen en stabiliseren van materiaallaag kan vergemakkelijken.

Bij voorkeur is de hechtlaag ten minste gedeeltelijk vervaardigd uit een ionomeer. Ionomeren zijn polymere materialen met hydrofobe organische ketens waaraan een klein gehalte ionische groepen is gebonden. Ionomeren worden voornamelijk gesynthetiseerd door copolymerisatie van ten minste één functioneel monomeer met ten minste één onverzadigd monomeer, waarna een deel van de functionele groepen van het ten minste ene functionele monomeer wordt geneutraliseerd door een metaalkation, waardoor sterk polaire zoutgroepen worden gevormd in het copolymeer. Deze sterk polaire zoutgroepen verenigen zich in kleine clusters, die optreden als tijdelijke, thermoreversibele vernettingspunten (crosslinks) bij kamertemperatuur, maar die voldoende verweken bij verhoogde temperatuur om thermoplastische verwerking mogelijk te maken. Door aanwezigheid van de thermoreversibele crosslinks zal de elasticiteit van het ionomeer aanzienlijk hoger zijn dan de elasticiteit van de uit de stand van techniek bekende thermoplasten. Bovendien heeft studie naar de mechanische eigenschappen en smeltverwerkbaarheid onthuld dat ionomeren relatief goede mechanische eigenschappen en een relatief hoge smeltviscositeit kunnen bezitten, afhankelijk van de samenstelling van de ionomeren, waardoor een hoge impactresistentie kan worden gewaarborgd, en waardoor het hechtend vermogen van de hechtlaag voor hechting aan glas aanzienlijk kan worden verbeterd.

Bij voorkeur omvat het ionomeer een copolymeer van etheen en een carbonzuur gekozen uit de groep van bestaande uit: a, β-onverzadigde carbonzuren met 3-8 koolstofatomen, waarbij een deel van de zuurgroepen is geneutraliseerd met ten minste één metaalion. Daarbij is het bijzonder voordelig ingeval zinkionen worden gebruikt voor het neutraliseren van een deel van de zuurgroepen van het ten minste ene toegepaste carbonzuur. Uit onderzoek is gebleken dat ionomeren in zekere mate hydrofiel van aard zijn. Echter, de hoeveelheid geabsorbeerd water is sterk afhankelijk van het type tegenion. Vergeleken met aardalkali of zink ionomeren, absorberen de alkali geneutraliseerde ionomeren het meeste water. De zinkgebaseerde ionomeren absorberen het minste water en genieten derhalve doorgaans de voorkeur. Een voordelig werkend ionomeer betreft een semikri stall ij ne thermoplast gebaseerd op een random copolymeer van etheen en methacrylzuur dat gedeeltelijk geneutraliseerd is tot een zink-of natriumzout.

Toename van de neutralisatiegraad van het ionomeer resulteert in een toename van de smeltviscositeit, treksterkte, hardheid, impactresistentie, en een afname van de rek bij breuk alsook een afname van het hechtend vermogen van het ionomeer. Derhalve is het van belang een balans te vinden in de neutralisatiegraad die enerzijds voldoende hoog dient te zijn om het ionomeer voldoende impactresistentie en elasticiteit te laten verkrijgen en die anderzijds voldoende laag is om een goede hechting en verwerkbaarheid van het ionomeer te kunnen waarborgen. Deze balans kan worden gevonden ingeval 15-45%, in het bijzonder 20-35%, van de zuurgroepen zijn geneutraliseerd met ten minste één metaalion. Een neutralisatiegraad groter dan 45% maakt het ionomeer lastig verwerkbaar, waarbij bovendien is gebleken dat de hechtlaag alsdan moeilijker en minder goed kan worden gehecht aan de glasplaat. De hechting van de hechtlaag aan de glasplaat wordt bij een ionomeer namelijk met name bepaald door de resterende zuurgroepen in het copolymeer. Een neutralisatiegraad kleiner dan 15% leidt tot te weinig crosslinks, hetgeen zich uit in een verminderde elasticiteit, hetgeen vanuit oogpunt van toepasbaarheid ongewenst is. Bijzonder gunstige eigenschappen worden verkregen ingeval tussen circa 20% en circa 35% van de zuurgroepen worden geneutraliseerd.

Het copolymeer omvat bij voorkeur een gewichtspercentage etheen dat is gelegen binnen de range 70-79 gew% . Een te hoge gewichtsfractie polyetheen (>79%) leidt doorgaans tot een te broze structuur van de hechtlaag die te weinig elastisch is. Bovendien zal daarbij de kristalliniteit van de hechtlaag te hoog worden, hetgeen ten koste gaat van de lichtdoorlatendheid van de hechtlaag. Een te lage gewichtsfractie polyetheen (<79%) leidt doorgaans tot een te rubberige hechtlaag, hetgeen weliswaar de elasticiteit ten goede komt doch de verwerking van de hechtlaag aanzienlijk kan bemoeilijken.

Bij voorkeur omvat het copolymeer een gewichtspercentage carbonzuur dat is gelegen binnen de range 21-30 gew% . De gewichtsfractie (%) van het carbonzuur bedraagt doorgaans 100% minus de gewichtsfractie (%) van het polyetheen. Echter, het is tevens denkbaar dat aan het ionomeer één of meerdere additieven worden toegepast, waardoor de gewichtsfractie van met name het carbonzuur wordt beïnvloed. Een voorbeeld van een dergelijke toeslagstof zijn afgeleiden van methacrylzuur, zoals zouten, esters, en polymeren van deze afgeleide monomeren. Als carbonzuur zijn acrylzuur en methacrylzuur doorgaans het meest geschikt ingeval een flexibiliteit van de spiegel van belang wordt geacht. Als additieven kan worden gedacht aan olie, zoals paraffineolie (Sunpar 2280, Sunoco Holland B.V.) en/of vulstoffen, teneinde de mechanische eigenschappen te kunnen manipuleren.

Het vermoeden bestaat dat de relatief hoge impactresistentie van de spiegel als zodanig wordt verkregen doordat het copolymeer alvorens deze wordt geneutraliseerd een smeltindex (MI) heeft die lager is dan 60 gram/10 min bij 190°C, bij voorkeur lager dan 55 gram/10 min, bij nadere voorkeur lager dan 50 gram/10 min, in het bijzonder lager dan 35 gram/10 min. Na neutralisatie van het copolymeer met één of meerdere kationen, bij voorkeur zink, is de MI bij voorkeur lager dan 2,5 gram/10 min, en mogelijk lager 1,5 gram/10 min.

De in de spiegel overeenkomstig de uitvinding toegepaste hechtlaag is bij voorkeur vervaardigd uit een materiaal met een Young’s modulus (E-modulus) van ten minste 150 MPa, in het bijzonder ten minste 200 MPa, meer in het bijzonder ten minste 250 MPa. Bij nadere voorkeur is de Young’s modulus van de hechtlaag gelegen tussen 250 en 350 MPa, in het bijzonder tussen 290 en 310 MPa. Deze relatief hoge modulus heeft als voordeel dat het materiaal relatief stijf en sterk is, hetgeen de impactresistentie ten goede komt.

Eventueel kan de hechtlaag worden gevormd door een thermoharder. Een voorbeeld van een geschikte thermoharder is bakeliet, een hars op basis van fenol en formaldehyde (PF). Andere voorbeelden zijn alkydharsen, epoxyharsen (EP), polyurethaan (PUR), melamineformaldehyde (MF), onverzadigde polyesters (UP en GUP). Toepassing van een thermoharder kan meer stevigheid geven aan het laminaat dan ingeval een thermoplast, zoals EVA, wordt toegepast. Echter, thermoharders zijn doorgaans niet transparant, waardoor deze toepassing slechts voordelig is ingeval transparantie van de hechtlaag in de spiegel niet van belang is.

Het kan voordelig zijn ingeval de hechtlaag in hoofdzaak transparant is uitgevoerd. Dit kan met name voordelig zijn ingeval de spiegellaag semi-transparant is uitgevoerd, waarbij achter de hechtlaag visuele effecten worden gegenereerd die dienen te worden getoond aan personen die in de spiegel kijken. Overigens is het denkbaar dat de eerste glasplaat en/of de hechtlaag worden voorzien van een kleurstof om het glaslaminaat een kleurtint te geven.

De dikte van de hechtlaag bedraagt bij voorkeur niet meer dan 2,5 mm, bij nadere voorkeur niet meer dan 1,8 mm. De hechtlaag zal daarbij doorgaans als folie worden geprefabriceerd alvorens deze wordt verwerkt in de spiegel overeenkomstig de uitvinding.

De verstevigingsplaat geeft het laminaat van de spiegel aanvullende stijfheid en sterkte, en draagt wezenlijk bij aan het vergroten van de impactresistentie van de spiegel als zodanig. Hierbij is het denkbaar om de verstevigingsplaat te vervaardigen uit een vezelomvattend materiaal, zoals een aramidevezel, in het bijzonder Kevlar®, een koolstofhoudend materiaal, of een rooster, zoals een metalen rooster, of een kunststof rooster, bijvoorbeeld voorzien van een honingraatstructuur. Een honingraatstructuur is doorgaans relatief licht van gewicht terwijl een dergelijke structuur evenwel relatief sterk en stevig is.

In een voorkeursuitvoering wordt de verstevigingsplaat echter gevormd door ten minste één, bij voorkeur chemisch, geharde tweede glasplaat met een maximale dikte van 0,7 mm, welke tweede glasplaat is gepositioneerd aan een van de eerste glasplaat afgekeerde frontale zijde van de met de eerste glasplaat verbonden hechtlaag. Door toepassing van een ultradunne tweede glasplaat kan een door de eerste glasplaat onbedekt gelaten deel van de hechtlaag op brandwerende en vochtwerende wijze worden afgeschermd. De hechtlaag functioneert daarbij de facto als tussenlaag. Het is daarbij denkbaar dat de tweede glasplaat direct is verbonden met een van de eerste glasplaat afgekeerde frontale zijde van de met de eerste glasplaat verbonden hechtlaag. Het is tevens denkbaar dat de tweede glasplaat indirect is verbonden met de hechtlaag, id est onder tussenkomst van één of meerdere tussengelegen materiaallagen. Ingeval het glaslaminaat slechts zou bestaan uit de eerste glasplaat, de hechtlaag, en de tweede glasplaat die als een sandwich zijn gestapeld en zouden zijn verbonden, zou de ten minste ene kopse zijde (perifere omtrekszijde) van de hechtlaag onbedekt zijn, hetgeen vanuit brandveiligheidsoogpunt doorgaans ongewenst is, daar de ionomere hechtlaag brandgevoelig is en bovendien vocht kan opnemen. Derhalve zal deze kopse zijde, althans voor een substantieel deel en bij voorkeur volledig, eveneens worden afgeschermd in het glaslaminaat overeenkomstig de uitvinding. Afscherming van de kopse zijde van de hechtlaag kan bijvoorbeeld geschieden door middel van de eerste glasplaat en/of de tweede glasplaat. In een bijzondere voorkeursuitvoering is de tweede glasplaat verbonden met de eerste glasplaat zodanig dat de hechtlaag in hoofdzaak volledig wordt ingesloten door de tweede glasplaat en de eerste glasplaat. Daarbij zijn de eerste glasplaat en de tweede glasplaat onderling verlijmd of versmolten onder insluiting en opsluiting van de tussengelegen hechtlaag.

Het is doorgaans voordelig ingeval het laminaat een kleeflaag omvat voor het bevestigen van het laminaat aan een draagstructuur, zoals een wand. Met behulp van de kleeflaag kan de spiegel relatief eenvoudig aan een draagstructuur, zoals bijvoorbeeld een wand, plafond, of meubelstuk, worden bevestigd. De kleeflaag zal initieel afgedekt zijn middels een afdekfolie die juist vóór het aanbrengen van de spiegel op de draagstructuur zal worden verwijderd.

Het is tevens denkbaar dat de spiegel ten minste één additionele materiaallaag omvat die is gepositioneerd aan een van de eerste glasplaat afgekeerde frontale zijde van de hechtlaag, waarbij de ten minste ene additionele materiaallaag bij voorkeur is gekozen uit de groep bestaande uit: een decoratieve laag, een gekleurde laag, een additionele hechtlaag, een elektronische laag, een licht reflectieve laag, en een additionele glasplaat. Daarbij is het veelal voordelig ingeval de additionele materiaallaag ten minste gedeeltelijk transparant is uitgevoerd, waardoor eventueel door de spiegel kan worden heengekeken.

De dikte van de hechtlaag bedraagt bij voorkeur niet meer dan 2,5 mm, bij nadere voorkeur niet meer dan 1,8 mm. De hechtlaag zal daarbij doorgaans als folie worden geprefabriceerd alvorens deze wordt verwerkt in het glaslaminaat overeenkomstig de uitvinding. Daar het glaslaminaat doorgaans als beglazing wordt toegepast is het voordelig ingeval de hechtlaag ten minste gedeeltelijk, en bij voorkeur in hoofdzaak volledig, lichtdoorlatend is. Overigens is het denkbaar dat de eerste glasplaat en/of de hechtlaag worden voorzien van een kleurstof om het glaslaminaat een kleurtint te geven.

Teneinde de omtrekszijde, ook wel aangeduid als kopse zijde of rand, van de ten minste ene glasplaat minder kwetsbaar te maken is het doorgaans tevens voordelig ingeval deze omtrekszijde wordt behandeld, in het bijzonder wordt gepolijst. Het polijsten van de omtrekszijden kan doorgaans geschieden op chemische, thermische, en/of mechanische wijze. Eventueel kan ten minste één separaat afschermelement worden gebruikt voor het afschermen van de kopse zijden van de ten minste ene glasplaat en eventueel voor het afschermen van de omtreksrand van de gehele spiegel.

De uitvinding heeft verder betrekking op een voertuig omvattende dat één of meerdere spiegels overeenkomstig de uitvinding omvat. De spiegels kunnen daarbij aanvullend dienst doen als beglazing, videoscherm, als aanraakscherm (touchscreen), of combinaties hiervan. Onder voertuigen worden onder meer motorfietsen, automobielen, vaartuigen en luchtvaartuigen verstaan.

De uitvinding heeft voorts betrekking op een werkwijze voor het vervaardigen van een spiegel, in het bijzonder een spiegel zoals in het voorgaande is beschreven, omvattende de stappen: A) het verschaffen van ten minste één ultradunne geharde eerste glasplaat met een maximale dikte van 0,7 mm, B) het op ten minste één frontale zijde van de eerste glasplaat aanbrengen van een spiegellaag, C) het op elkaar aan leggen van successievelijk de van de spiegellaag voorziene eerste glasplaat, ten minste één polymeer omvattende hechtlaag, en een verstevigingsplaat, en D) het middels verwarming lamineren van het tijdens stap C) gevormde samenstel onder vorming van de spiegel. Tijdens het verwarmen van het laminaat zal de tussenliggende polymere hechtlaag week worden en zich hechten aan de aan weerszijden van de hechtlaag gelegen materiaallaag, in het bijzonder de eerste glasplaat en de verstevigingsplaat. Alhoewel de hechtlaag doorgaans wordt gevormd door een folie, eventueel een eenzijdig of tweezijdig klevend folie, is het tevens denkbaar dat de hechtlaag wordt gevormd door een lijmlaag, zoals een epoxylijmlaag of een polyurethaanlijmlaag. In dit laatste geval zal tijdens het C) de lijmlaag worden aangebracht op de verstevigingsplaat waarna de van de spiegellaag voorziene eerste glasplaat wordt gelegd op de lijm, of vice versa.

De uitvinding zal worden verduidelijkt aan de hand van in navolgende figuren weergegeven niet-limitatieve uitvoeringsvoorbeelden. Hierin toont: figuur 1 een zijaanzicht op een laminaat volgens een eerste uitvoeringsvorm van een spiegel overeenkomstig de uitvinding, figuur 2 een zijaanzicht op een laminaat volgens een tweede uitvoeringsvorm van een spiegel overeenkomstig de uitvinding, en figuur 3 een perspectivisch aanzicht op de toepassing van een spiegel overeenkomstig de uitvinding in een sanitaire ruimte van een voertuig.

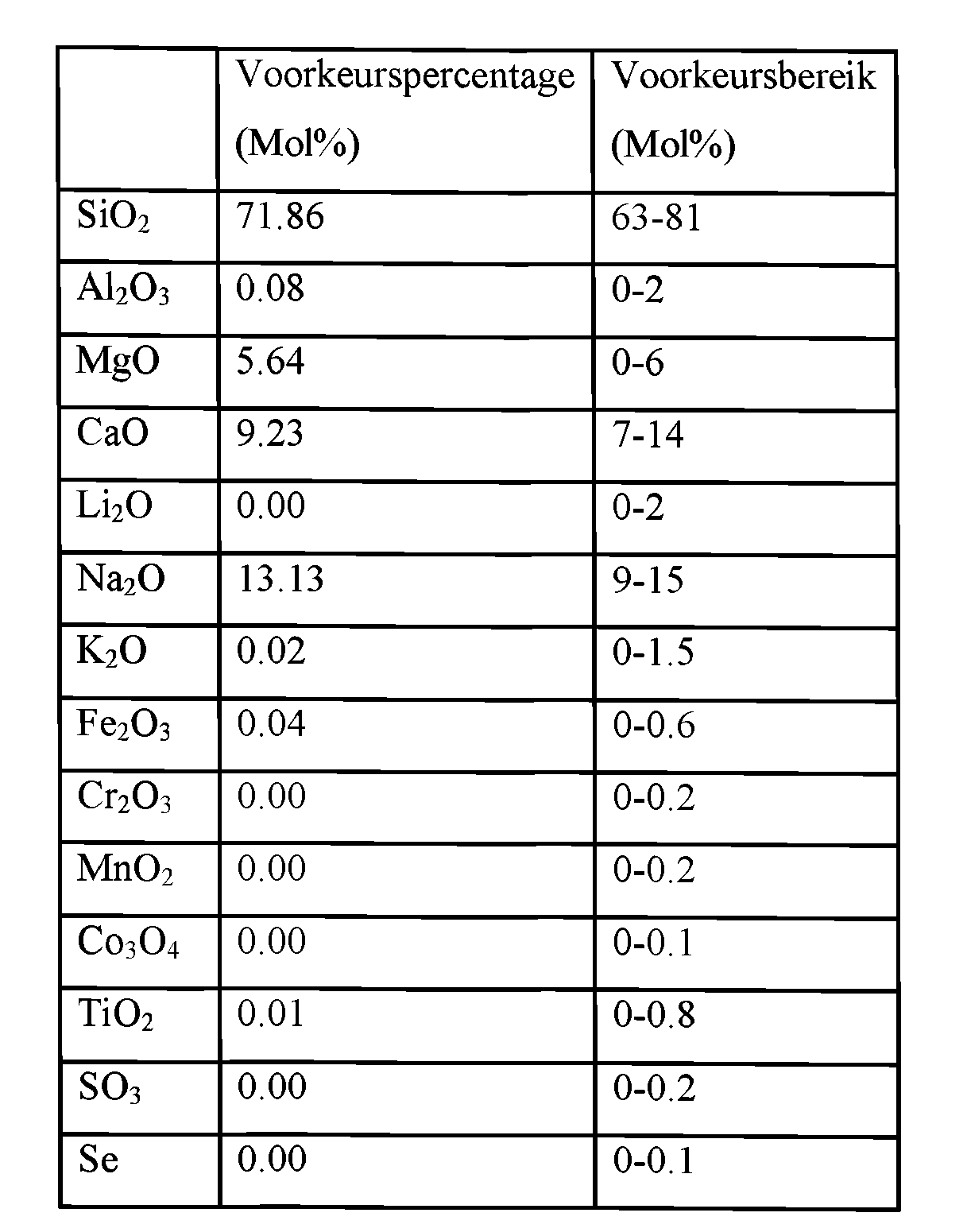

Figuur 1 toont een zijaanzicht op een laminaat volgens een eerste uitvoeringsvorm van een spiegel 1 overeenkomstig de uitvinding. De spiegel 1 omvat in dit uitvoeringsvoorbeeld een chemisch geharde ultradunne glasplaat 2 met een dikte van maximaal 0,7 mm, en een tweede ultradunne chemische geharde glasplaat 3 met een dikte van maximaal 0,7 mm. De ultradunne glasplaat 2 vormt daarbij een voorzijde van de spiegel 1. Op de voorste glasplaat 2 is een spiegelende metaallaag 4 gedampt middels bekende technieken. De metaallaag 4 is vervolgens afgeschermd middels toepassing van een (optionele) beschermende coating 5 die met name een zuurstofbarrière vormt om corrosie van de metaallaag 5 tegen te gaan. De voorste glasplaat 2 met daarop de spiegelende metaallaag 4 en de coating 5 enerzijds en de achterste glasplaat 3 anderzijds zijn onderling verbonden door toepassing van een ionomere tussenlaag 6 (hechtlaag). De dikte van de tussenlaag 6 is gelegen tussen 0,3 en 1,8 mm, en heeft in het bijzonder een typische dikte van 0,89 mm in dit uitvoeringsvoorbeeld. In de getoonde geassembleerde toestand is de tussengelegen hechtlaag 6 versmolten met de glasplaten 2, 3, of althans met de coating 5 en met de achterste glasplaat 3, waardoor een stevige, doch flexibele structuur ontstaat. De uiteindelijke vormgeving van de spiegel 1 wordt bepaald door de vormgeving van de ultradunne glasplaten 2, 3. De ultradunne glasplaten 2, 3 kunnen legio alsook onderling verschillende samenstellingen bezitten. Slechts als voorbeeld wordt aangegeven dat de glasplaten 2, 3 kunnen zijn vervaardigd uit: 64-68 mol.% Si02; 12-16 mol.% Na20 ; 8-12 mol.% A1203; 0-3 mol.% B20 3; 2-5 mol.% K20 ; 4-6 mol.% MgO; en 0-5 mol.% CaO, waarbij: 66 mol.% < Si02 + B203 + CaO < 69 mol.%; Na20 + K20 + B203 + MgO + CaO + SrO > 10 mol.%; 5 mol.% < MgO + CaO + SrO < 8 mol.%; (Na20 + B203) - A1203 < 2 mol.%; 2 mol.% <Na20 -A1203 < 6 mol.%; en 4 mol.% < (Na20 + K20) - A1203 < 10 mol.%. Een voorkeursuitvoering van de samenstelling van toe te passen zogenaamd soda-lime glas is weergegeven in navolgende tabel:

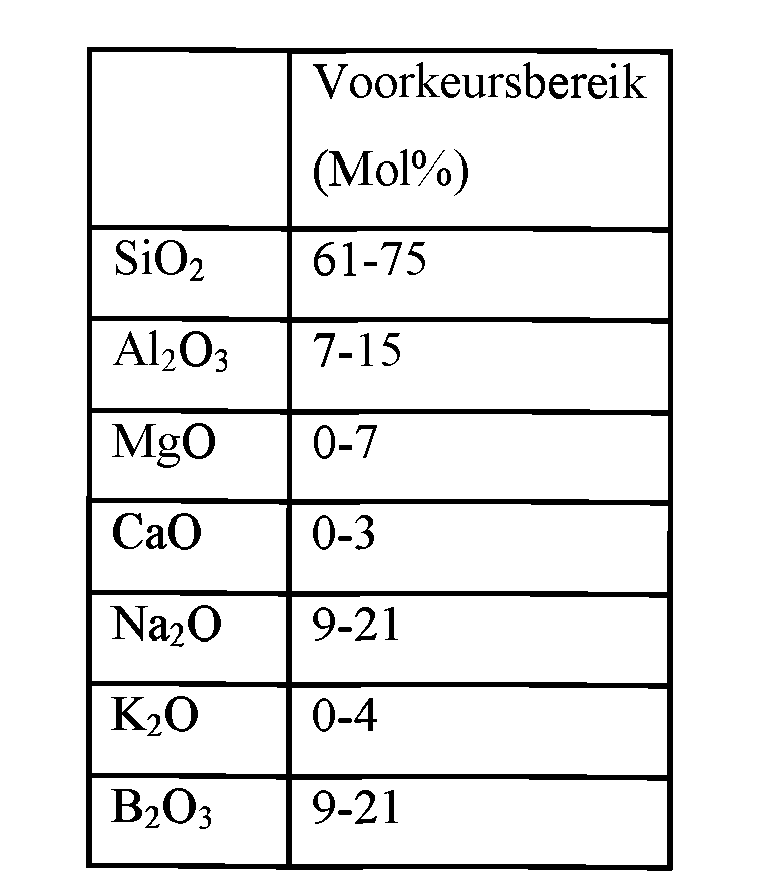

Het is tevens denkbaar glas toe te passen met de volgende samenstelling:

Het glas is chemisch gehard, teneinde het glas bijzonder sterk te maken. Daarbij wordt het (ongeharde) glas bij voorkeur ondergedompeld in een bad met gesmolten kaliumnitraat bij een temperatuur van ongeveer 400 °C. Daarbij ontstaat chemische uitwisseling van K+-ionen uit het bad met de Na+-ionen uit het glas. De K+-ionen (afmetingen 2,66 A) nemen de plaats in van de Na+-ionen (afmetingen 1,96 A). Vermits deze grotere afmetingen hebben, induceren zij drukspanningen aan de oppervlakte van het glas, dat zodoende meer weerstand kan bieden. De onderdompelingsduur is bepalend voor het uiteindelijk verkregen spanningsniveau. De spanningsverdeling vertoont niet dezelfde vorm als bij thermisch gehard glas, en leidt tot beduidend sterker glas dan wanneer ongehard glas op thermische wijze zou worden gehard. In dit kader wordt opgemerkt dat chemisch gehard glad doorgaans een veel hogere drukspanning heeft aan de oppervlakte van de glasplaat die juist onder het oppervlak relatief snel afneemt, waarbij in het midden (1/2 diepte) van de glasplaat een beperkte trekspanning aanwezig is, waardoor een geblokt spanningsprofiel ontstaat. Thermisch gehard glas heeft doorgaans een aanzienlijk lagere drukspanning aan de oppervlakte van de glasplaat, waarbij in het midden van de glasplaat een relatief hoge trekspanning aanwezig is, waardoor een parabolisch spanningsprofiel ontstaat.

De tussenlaag 6 is in dit uitvoeringsvoorbeeld vervaardigd uit een copolymeer bestaande 81% etheen, 19% methacrylzuur, waarbij 37% van de zuurgroepen is geneutraliseerd met natrium of zink. The Young’s modules van een dergelijk ionomeer bedraagt circa 361 MPa.

Een van de tussenlaag 6 afgekeerde zijde van de tweede glasplaat 3 is voorzien van een kleeflaag 7 om de spiegel 1 te kunnen plakken tegen een ander object. De kleeflaag kan hierbij eventueel lichtdoorlatend zijn uitgevoerd, waardoor mogelijk door de spiegel 1 kan worden heengekeken, een en ander afhankelijk van de eventuele lichtdoorlaatbaarheid van de metaallaag 4. In plaats van een kleeflaag 7 is het denkbaar om één of meerdere alternatieve bevestigingselementen toe te passen.

Figuur 2 toont een zijaanzicht op een alternatieve spiegel 10 overeenkomstig de uitvinding. De spiegel 10 omvat een voorste geharde ultradunne glasplaat 11 die thermisch of chemisch gehard is. Tegen een achterzijde van de voorste glasplaat 11 is een elektrochromatische laag 12 aangebracht die eventueel kan zijn afgeschermd middels een beschermende laag 13. De elektrochromatische laag 12 heeft als eigenschap van kleur te veranderen ingeval spanning op de elektrochromatische laag 12 wordt gezet. Doorgaans is de hoogte van de spanning bepalend voor de mate van verkleuring. Zoals tevens getoond in figuur 2 maakt de elektrochromatische laag 12 deel uit van een elektronisch circuit 14 waarin tevens een besturingseenheid 15 alsook een energiebron 16, zoals een batterij of een aansluiting op het lichtnet, zijn opgenomen. Middels de besturingseenheid kan gecontroleerd spanning op de elektrochromatische laag 12 worden gezet. Ingeval géén spanning op de elektrochromatische laag 12 wordt gezet is de elektrochromatische laag 12 in hoofdzaak transparant. Ingeval spanning op de elektrochromatische laag 12 wordt gezet is het mogelijk de elektrochromatische laag 12 te laten verkleuren richting een vooraf gewenste kleur, bijvoorbeeld zilverkleurig, waardoor de elektrochromatische laag 12 spiegelende eigenschappen verkrijgt en de spiegel 10 ook daadwerkelijk als spiegel kan worden gebruikt. Teneinde de spiegel 10 meer stevigheid en een vergrote impactresistentie te verschaffen omvat de spiegel 10 tevens een achterliggende ultradunne geharde glasplaat 17 (of andersoortige verstevigingsstructuur) die onder tussenkomst van een polymere hechtlaag 18, bijvoorbeeld vervaardigd uit EVA of PVB, is verbonden met de voorste glasplaat onder vorming van een solide en sterk laminaat. Eventueel kan nog een aanvullende materiaallaag 19 tussen de achterste glasplaat 17 en de hechtlaag 18 worden gepositioneerd, teneinde de spiegel 10 aanvullende functionaliteit te geven. Deze aanvullende materiaallaag 19 kan bijvoorbeeld worden gevormd door een gekleurde folielaag, een decoratieve folielaag, en/of een elektronische laag. Onder een elektronische laag wordt verstaan een materiaallaag die in staat is een videobeeld te visualiseren (voor gebruikers) of een interactieve materiaallaag, waardoor het glaslaminaat kan fungeren als aanraakscherm (touchscreen). Fysiek contact tussen gebruiker en het glaslaminaat zal hierbij niet noodzakelijk hoeven te zijn, teneinde de interactieve materiaallaag te kunnen bedienen. Bekende interactieve materiaallagen zijn bijvoorbeeld resistieve lagen, capacitieve lagen, SAW-lagen (surface acoustic waves), APR-lagen (acoustic pulse recognition), infraroodlagen, NFI-lagen (near field imaging). Voomoemde niet-limitatieve voorbeelden zullen voor een vakman in het vakgebied van interactieve materiaallagen bekend zijn. Een kleeflaag 20 kan worden toegepast ter bevestiging van de spiegel 10 aan een externe draagstructuur.

figuur 3 een perspectivisch aanzicht op de toepassing van een spiegel 30 overeenkomstig de uitvinding in een sanitaire ruimte 31 van een voertuig 32, zoals een vliegtuig, boot, of autobus. Bijkomende voordelen van de toegepaste spiegel overeenkomstig de uitvinding, naast het licht van gewicht zijn en het hebben van een relatief hoge impactresistentie, zijn de hoge mate van krasbestendigheid, en het hebben van een uniforme dikte waardoor de lichtbreking eveneens relatief uniform is, hetgeen de beeldreflectie van de spiegel 30 ten goede komt.

Het moge duidelijk zijn dat de uitvinding niet beperkt is tot de hier weergegeven en beschreven uitvoeringsvoorbeelden, maar dat binnen het kader van de bijgaande conclusies legio varianten mogelijk zijn, die voor de vakman op dit gebied voor de hand zullen liggen.

Claims (37)

1. Spiegel, omvattende: ten minste één ultradunne geharde eerste glasplaat met een maximale dikte van 0,7 mm; ten minste één met een frontale zijde van de eerste glasplaat verbonden ten minste één polymeer omvattende hechtlaag, ten minste één met de hechtlaag verbonden verstevigingsplaat, en ten minste één tussen de glasplaat en de verstevigingsplaat aangebrachte spiegellaag.

2. Spiegel volgens conclusie 1, waarbij de spiegellaag tussen de eerste glasplaat en de hechtlaag is aangebracht.

3. Spiegel volgens conclusie 1 of 2, waarbij ten minste een deel van de spiegellaag wordt gevormd door een folie.

4. Spiegel volgens een der voorgaande conclusies, waarbij ten minste een deel van de spiegellaag ten minste één metaal of metaaloxide omvat.

5. Spiegel volgens een der voorgaande conclusies, waarbij ten minste een deel van de spiegellaag gesatineerd is uitgevoerd.

6. Spiegel volgens een der voorgaande conclusies, waarbij ten minste een deel van de spiegellaag wordt gevormd door een elektrochromatische laag. .

7. Spiegel volgens een der voorgaande conclusies, waarbij de spiegellaag een lichtdoorlaatbaarheid heeft van tussen 10% en 80%.

8. Spiegel volgens een der voorgaande conclusies, waarbij een van de eerste glasplaat afgekeerde zijde van de spiegellaag ten minste gedeeltelijk is voorzien van een de spiegellaag beschermende coating.

9. Spiegel volgens conclusie 8, waarbij de coating in hoofdzaak ondoorlatend is voor zuurstof.

10. Spiegel volgens conclusie 8 of 9, waarbij de coating een temperatuurbestendigheid heeft van ten minste 150 °C.

11. Spiegel volgens conclusie 2 en een der conclusies 8-10, waarbij de spiegellaag en de coating zijn aangebracht tussen de eerste glasplaat en de hechtlaag.

12. Spiegel volgens een der voorgaande conclusies, waarbij de eerste glasplaat chemisch gehard is.

13. Spiegel volgens een der voorgaande conclusies, waarbij de hechtlaag ten minste gedeeltelijk wordt gevormd door een folie.

14. Spiegel volgens conclusie 13, waarbij de hechtlaag ten minste gedeeltelijk is vervaardigd uit een ionomeer.

15. Spiegel volgens conclusie 14, waarbij het ionomeer een copolymeer omvat van etheen en een carbonzuur gekozen uit de groep van bestaande uit a, β-onverzadigde carbonzuren met 3-8 koolstofatomen, waarbij een deel van de zuurgroepen is geneutraliseerd met ten minste één metaalion.

16. Spiegel volgens conclusie 15,, waarbij het ten minste één metaalion wordt gevormd door een zinkion.

17. Spiegel volgens conclusie 15 of 16, waarbij 15-45%, in het bijzonder 20-35%, van de zuurgroepen zijn geneutraliseerd met ten minste één metaalion.

18. Spiegel volgens een der conclusies 15-17, waarbij het carbonzuur wordt gevormd door acrylzuur en/of methacrylzuur.

19. Spiegel volgens een der voorgaande conclusies, waarbij de hechtlaag een smeltindex (MI) heeft van circa 60 g/10 min of minder vóór neutralisatie, vastgesteld bij een temperatuur van 190 °C.

20. Spiegel volgens een der voorgaande conclusies, waarbij de hechtlaag is vervaardigd uit een materiaal met een Young’s modulus van ten minste 150 MPa, in het bijzonder ten minste 200 MPa, meer in het bijzonder ten minste 250 MPa.

21. Spiegel volgens conclusie 20, waarbij de Young’s modulus van de hechtlaag is gelegen tussen 250 en 350 MPa, in het bijzonder tussen 290 en 310 MPa.

22. Spiegel volgens een der voorgaande conclusies, waarbij de hechtlaag in hoofdzaak transparant is.

23. Spiegel volgens een der voorgaande conclusies, waarbij de hechtlaag een dikte heeft van maximaal 2,5 mm.

24. Spiegel volgens een der voorgaande conclusies, waarbij het spiegel ten minste één geharde tweede glasplaat met een maximale dikte van 0,7 mm omvat, welke tweede glasplaat is gepositioneerd aan een van de eerste glasplaat afgekeerde frontale zijde van de met de eerste glasplaat verbonden hechtlaag.

25. Spiegel volgens conclusie 13, waarbij de tweede glasplaat direct is verbonden met een van de eerste glasplaat afgekeerde frontale zijde van de met de eerste glasplaat verbonden hechtlaag.

26. Spiegel volgens conclusie 24 of 25, waarbij de tweede glasplaat is verbonden met de eerste glasplaat zodanig dat de hechtlaag in hoofdzaak volledig wordt ingesloten door de tweede glasplaat en de eerste glasplaat.

27. Spiegel volgens een der voorgaande conclusies, waarbij het laminaat een kleeflaag omvat voor het bevestigen van het laminaat aan een draagstructuur, zoals een wand.

28. Spiegel volgens een der voorgaande conclusies, waarbij het laminaat een in hoofdzaak vlakke geometrie bezit.

29. Spiegel volgens een der voorgaande conclusies, waarbij de spiegel ten minste één additionele materiaallaag omvat die is gepositioneerd aan een van de eerste glasplaat afgekeerde frontale zijde van de hechtlaag, waarbij de ten minste ene additionele materiaallaag, en is gekozen uit de groep bestaande uit: een decoratieve laag, een gekleurde laag, een additionele hechtlaag, een elektronische laag, een reflectieve laag, en een additionele glasplaat.

30. Spiegel volgens conclusie 29, waarbij de additionele materiaallaag ten minste gedeeltelijk transparant is.

31. Spiegel volgens een der voorgaande conclusies, waarbij ten minste een deel van een kopse zijde van ten minste één glasplaat gepolijst is.

32. Spiegel volgens een der voorgaande conclusies, waarbij de hechtlaag wordt gevormd door een lijmlaag.

33. Spiegel volgens een der voorgaande conclusies, waarbij de hechtlaag wordt gevormd door ten minste eenzijdig klevend folie.

34. Motorrijtuig, omvattende een spiegel volgens een der conclusies 1-33.

35. Luchtvaartuig, omvattende een spiegel volgens een der conclusies 1-33.

36. Vaartuig, omvattende een spiegel volgens een der conclusies 1-33.

37. Werkwijze voor het vervaardigen van een spiegel, in het bijzonder volgens een der conclusies 1-33, omvattende de stappen: A) het verschaffen van ten minste één ultradunne geharde eerste glasplaat met een maximale dikte van 0,7 mm, B) het op ten minste één frontale zijde van de eerste glasplaat aanbrengen van een spiegellaag, C) het op elkaar aan leggen van successievelijk de van de spiegellaag voorziene eerste glasplaat, ten minste één polymeer omvattende hechtlaag, en een verstevigingsplaat, en D het middels verwarming lamineren van het tijdens stap C) gevormde samenstel onder vorming van de spiegel.

Priority Applications (7)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| NL2010625A NL2010625C2 (nl) | 2013-04-11 | 2013-04-11 | Spiegel, en werkwijze ter vervaardiging van een dergelijke spiegel. |

| US14/783,518 US20160062001A1 (en) | 2013-04-11 | 2014-04-11 | Vehicle mirror, and method for manufacturing such a mirror |

| CN201480026844.1A CN105246685A (zh) | 2013-04-11 | 2014-04-11 | 车辆镜以及用于制造该镜的方法 |

| EP14724170.7A EP2983911A1 (en) | 2013-04-11 | 2014-04-11 | Vehicle mirror, and method for manufacturing such a mirror |

| PCT/NL2014/050230 WO2014168481A1 (en) | 2013-04-11 | 2014-04-11 | Vehicle mirror, and method for manufacturing such a mirror |

| BR112015025945A BR112015025945A2 (pt) | 2013-04-11 | 2014-04-11 | espelho de veículo, e um método para a fabricação de tal espelho |

| US15/137,970 US20160238752A1 (en) | 2013-04-11 | 2016-04-25 | Vehicle mirror, and method for manufacturing such a mirror |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| NL2010625 | 2013-04-11 | ||

| NL2010625A NL2010625C2 (nl) | 2013-04-11 | 2013-04-11 | Spiegel, en werkwijze ter vervaardiging van een dergelijke spiegel. |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| NL2010625C2 true NL2010625C2 (nl) | 2014-10-14 |

Family

ID=50729752

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| NL2010625A NL2010625C2 (nl) | 2013-04-11 | 2013-04-11 | Spiegel, en werkwijze ter vervaardiging van een dergelijke spiegel. |

Country Status (6)

| Country | Link |

|---|---|

| US (2) | US20160062001A1 (nl) |

| EP (1) | EP2983911A1 (nl) |

| CN (1) | CN105246685A (nl) |

| BR (1) | BR112015025945A2 (nl) |

| NL (1) | NL2010625C2 (nl) |

| WO (1) | WO2014168481A1 (nl) |

Families Citing this family (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US10125579B2 (en) | 2014-06-24 | 2018-11-13 | Halliburton Energy Services, Inc. | Centrifugal particle accumulator |

| US20160221307A1 (en) * | 2015-01-13 | 2016-08-04 | Driessen Aerospace Group N.V. | Glass surfaces for use in aircraft and other vehicles |

| US10429892B1 (en) * | 2016-01-12 | 2019-10-01 | Apple Inc. | Electronic devices with thin display housings |

| WO2017171042A1 (ja) * | 2016-03-31 | 2017-10-05 | 積水化学工業株式会社 | ポリビニルアセタールアイオノマー樹脂フィルム及び合わせガラス |

| US10459307B2 (en) * | 2016-04-22 | 2019-10-29 | Gentex Corporation | Flame retardancy of electrochromic devices |

| NL2016772B1 (en) * | 2016-05-13 | 2017-11-16 | Air-Craftglass Inc | A mirror comprising a glass laminate and a method for manufacturing same |

| EP3339918A1 (en) * | 2016-12-21 | 2018-06-27 | Max-Planck-Gesellschaft zur Förderung der Wissenschaften e.V. | A mirror and a method for fabricating the same |

| SG11202004375UA (en) * | 2017-12-08 | 2020-06-29 | Apogee Enterprises Inc | Adhesion promoters, glass surfaces including the same, and methods for making the same |

| WO2020112467A1 (en) * | 2018-11-30 | 2020-06-04 | Corning Incorporated | Thin multilayer laminate |

Family Cites Families (22)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3382087A (en) | 1964-08-20 | 1968-05-07 | Pittsburgh Plate Glass Co | Silver and copper coated articles protected by treatment with aminoazole compounds |

| GB8901684D0 (en) | 1989-01-26 | 1989-03-15 | Glaverbel | Mirrors |

| LU87797A1 (fr) * | 1990-08-31 | 1992-03-11 | Glaverbel | Miroir chauffant |

| US5668663A (en) * | 1994-05-05 | 1997-09-16 | Donnelly Corporation | Electrochromic mirrors and devices |

| US5940201A (en) * | 1997-04-02 | 1999-08-17 | Gentex Corporation | Electrochromic mirror with two thin glass elements and a gelled electrochromic medium |

| US5959793A (en) * | 1997-06-06 | 1999-09-28 | Globe-Amerada Glass Co. | Laminated safety mirror with reflective coating adjacent the bonding layer |

| US5908704A (en) * | 1997-06-30 | 1999-06-01 | Norton Performance Plastics Corporation | Interlayer film for protective glazing laminates |

| JP2001235798A (ja) * | 1999-12-17 | 2001-08-31 | Nippon Sheet Glass Co Ltd | 反射ミラー及びこれを用いた背面投写型ディスプレイ |

| US6495244B1 (en) * | 2000-09-07 | 2002-12-17 | Oak-Mitsui, Inc. | Manufacturing fire retardant circuit boards without the use of fire retardant resin additives |

| JP3864750B2 (ja) * | 2001-10-18 | 2007-01-10 | 株式会社日立製作所 | 表示素子用基板及びそれを用いた表示素子 |

| AU2003271717A1 (en) * | 2002-10-18 | 2004-05-04 | Surface Specialties, S.A. | Flame retardant composition |

| FR2857617B1 (fr) * | 2003-07-16 | 2006-10-27 | Saint Gobain | Vitrage de securite fonctionnalise |

| US8282224B2 (en) * | 2004-07-12 | 2012-10-09 | Gentex Corporation | Rearview mirror assemblies with anisotropic polymer laminates |

| US20060188734A1 (en) * | 2004-12-28 | 2006-08-24 | Jeffrey Valentage | Metallized ionomer laminates, composite articles, and processes for making the same |

| KR20100037117A (ko) * | 2007-07-03 | 2010-04-08 | 쓰리엠 이노베이티브 프로퍼티즈 컴파니 | 투과성 광학 필름을 갖는 백라이트 조립체 |

| EP2108508A1 (en) * | 2008-04-07 | 2009-10-14 | Cytec Surface Specialties, S.A. | Flame retardant radiation curable compositions |

| WO2010036219A1 (en) * | 2008-09-25 | 2010-04-01 | Agp Plastics, Inc. | Anti-spall windows |

| US7710671B1 (en) * | 2008-12-12 | 2010-05-04 | Applied Materials, Inc. | Laminated electrically tintable windows |

| JP2011186414A (ja) * | 2010-02-12 | 2011-09-22 | Sony Corp | 光学素子、日射遮蔽装置、建具、窓材および光学素子の製造方法 |

| KR101827025B1 (ko) * | 2010-03-25 | 2018-02-07 | 바스프 에스이 | 발포성 반응성 수지를 함유하는 지지체 물질로 제조된 발포체 및 성형물 |

| FR2975195A1 (fr) * | 2011-05-10 | 2012-11-16 | Saint Gobain | Miroir a fine feuille de verre |

| NL2009706C2 (nl) * | 2012-10-26 | 2014-04-29 | Aviat Glass & Technology B V | Glaslaminaat, hechtlaag, en voertuig omvattende een dergelijk glaslaminaat. |

-

2013

- 2013-04-11 NL NL2010625A patent/NL2010625C2/nl active

-

2014

- 2014-04-11 EP EP14724170.7A patent/EP2983911A1/en not_active Withdrawn

- 2014-04-11 CN CN201480026844.1A patent/CN105246685A/zh active Pending

- 2014-04-11 BR BR112015025945A patent/BR112015025945A2/pt not_active Application Discontinuation

- 2014-04-11 WO PCT/NL2014/050230 patent/WO2014168481A1/en not_active Ceased

- 2014-04-11 US US14/783,518 patent/US20160062001A1/en not_active Abandoned

-

2016

- 2016-04-25 US US15/137,970 patent/US20160238752A1/en not_active Abandoned

Also Published As

| Publication number | Publication date |

|---|---|

| US20160238752A1 (en) | 2016-08-18 |

| US20160062001A1 (en) | 2016-03-03 |

| CN105246685A (zh) | 2016-01-13 |

| BR112015025945A2 (pt) | 2017-07-25 |

| EP2983911A1 (en) | 2016-02-17 |

| WO2014168481A1 (en) | 2014-10-16 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| NL2010625C2 (nl) | Spiegel, en werkwijze ter vervaardiging van een dergelijke spiegel. | |

| NL2009706C2 (nl) | Glaslaminaat, hechtlaag, en voertuig omvattende een dergelijk glaslaminaat. | |

| US10241248B2 (en) | Biaxially stretched laminated polyester film, infrared light shielding structure for laminated glass composed of the same, and laminated glass composed of the same | |

| KR101504950B1 (ko) | 합판 유리 및 합판 유리 부재 | |

| JP6457708B1 (ja) | 合わせガラス用のポリビニルアセタール樹脂フィルム | |

| JP5959746B2 (ja) | 光透過性積層体 | |

| US20250108587A1 (en) | Arrangement with illuminable pane | |

| JP7547208B2 (ja) | 積層グレイジング | |

| CN101228098A (zh) | 可加热的挡风玻璃 | |

| CN101500833A (zh) | 具有太阳光反射性能的聚碳酸酯玻璃窗系统 | |

| CN1122128A (zh) | 玻璃的涂层 | |

| US20250162286A1 (en) | Illuminating glazed roof | |

| NL2012607A (nl) | Voertuigspiegel, en werkwijze ter vervaardiging van een dergelijke spiegel. | |

| JP3901911B2 (ja) | 透明積層フィルム | |

| JP2018076189A (ja) | 合わせガラス | |

| JP2014201450A (ja) | 熱線遮断性合わせガラス及び熱線遮断性合わせガラスの製造方法 | |

| JP2009062409A (ja) | 近赤外線遮蔽体、これを用いた積層体及びディスプレイ用光学フィルタ、並びにディスプレイ | |

| CN118973977A (zh) | 夹层玻璃 | |

| CA2701784C (en) | Plastic film with infrared reflective film and laminated glass with inserted plastic film | |

| JP4941896B2 (ja) | 耐熱合わせガラス及び耐熱合わせガラス構造物 | |

| NL2009705C2 (nl) | Glaslaminaat en voertuig omvattende een dergelijk glaslaminaat. | |

| CN117183496A (zh) | 夹层玻璃及车辆 | |

| CN119451816A (zh) | 照明车辆嵌装玻璃 | |

| JP6597574B2 (ja) | 透明発熱板、乗り物及び建築物用窓 | |

| CN220766872U (zh) | 一种保护膜结构 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PD | Change of ownership |

Owner name: AVIATION GLASS & TECHNOLOGY HOLDING B.V.; NL Free format text: DETAILS ASSIGNMENT: VERANDERING VAN EIGENAAR(S), OVERDRACHT; FORMER OWNER NAME: AVIATION GLASS & TECHNOLOGY B.V. Effective date: 20160122 |

|

| RC | Pledge established |

Free format text: DETAILS LICENCE OR PLEDGE: RIGHT OF PLEDGE, ESTABLISHED Name of requester: ABN AMRO BANK N.V. Effective date: 20250718 |