KR950005728B1 - 쿠션발포체 성형 및 도포 장치 및 방법 - Google Patents

쿠션발포체 성형 및 도포 장치 및 방법 Download PDFInfo

- Publication number

- KR950005728B1 KR950005728B1 KR1019880700126A KR880700126A KR950005728B1 KR 950005728 B1 KR950005728 B1 KR 950005728B1 KR 1019880700126 A KR1019880700126 A KR 1019880700126A KR 880700126 A KR880700126 A KR 880700126A KR 950005728 B1 KR950005728 B1 KR 950005728B1

- Authority

- KR

- South Korea

- Prior art keywords

- die

- foam

- adhesive

- temperature

- steam

- Prior art date

Links

- 239000006260 foam Substances 0.000 title claims description 137

- 238000000034 method Methods 0.000 title claims description 43

- 238000007493 shaping process Methods 0.000 title description 2

- 239000004744 fabric Substances 0.000 claims description 79

- 239000000853 adhesive Substances 0.000 claims description 67

- 230000001070 adhesive effect Effects 0.000 claims description 67

- 238000002844 melting Methods 0.000 claims description 25

- 230000008018 melting Effects 0.000 claims description 25

- 238000007373 indentation Methods 0.000 claims description 14

- 239000000112 cooling gas Substances 0.000 claims description 13

- 238000003825 pressing Methods 0.000 claims description 12

- 238000010030 laminating Methods 0.000 claims description 10

- 239000000463 material Substances 0.000 claims description 10

- 239000002131 composite material Substances 0.000 claims description 8

- 239000004814 polyurethane Substances 0.000 claims description 7

- 229910052782 aluminium Inorganic materials 0.000 claims description 6

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 claims description 6

- 239000012212 insulator Substances 0.000 claims description 6

- 239000000155 melt Substances 0.000 claims description 6

- 239000004952 Polyamide Substances 0.000 claims description 5

- 229920002647 polyamide Polymers 0.000 claims description 5

- 229920002635 polyurethane Polymers 0.000 claims description 5

- 239000004721 Polyphenylene oxide Substances 0.000 claims description 4

- 238000010438 heat treatment Methods 0.000 claims description 4

- 229920000570 polyether Polymers 0.000 claims description 4

- 229920005749 polyurethane resin Polymers 0.000 claims description 4

- 239000004831 Hot glue Substances 0.000 claims description 3

- 238000004891 communication Methods 0.000 claims description 3

- 229920000098 polyolefin Polymers 0.000 claims description 2

- 229920005672 polyolefin resin Polymers 0.000 claims description 2

- 238000005507 spraying Methods 0.000 claims description 2

- 239000000758 substrate Substances 0.000 claims 10

- 229920001169 thermoplastic Polymers 0.000 claims 2

- 239000004416 thermosoftening plastic Substances 0.000 claims 2

- 239000007789 gas Substances 0.000 claims 1

- 239000011148 porous material Substances 0.000 claims 1

- 230000007704 transition Effects 0.000 claims 1

- 238000013461 design Methods 0.000 description 15

- 229920006395 saturated elastomer Polymers 0.000 description 8

- 229920000728 polyester Polymers 0.000 description 7

- 239000010410 layer Substances 0.000 description 5

- 238000004519 manufacturing process Methods 0.000 description 4

- 239000000203 mixture Substances 0.000 description 4

- 125000006850 spacer group Chemical group 0.000 description 4

- 229920005830 Polyurethane Foam Polymers 0.000 description 3

- 230000015572 biosynthetic process Effects 0.000 description 3

- 230000000875 corresponding effect Effects 0.000 description 3

- 230000000694 effects Effects 0.000 description 3

- 238000002347 injection Methods 0.000 description 3

- 239000007924 injection Substances 0.000 description 3

- 238000000465 moulding Methods 0.000 description 3

- 239000011496 polyurethane foam Substances 0.000 description 3

- 239000000126 substance Substances 0.000 description 3

- 230000037303 wrinkles Effects 0.000 description 3

- 239000012790 adhesive layer Substances 0.000 description 2

- 238000009413 insulation Methods 0.000 description 2

- 229910052751 metal Inorganic materials 0.000 description 2

- 239000002184 metal Substances 0.000 description 2

- 238000012546 transfer Methods 0.000 description 2

- 239000002759 woven fabric Substances 0.000 description 2

- 229920000742 Cotton Polymers 0.000 description 1

- 239000004677 Nylon Substances 0.000 description 1

- 229920000297 Rayon Polymers 0.000 description 1

- 229920002334 Spandex Polymers 0.000 description 1

- 238000010793 Steam injection (oil industry) Methods 0.000 description 1

- 239000011248 coating agent Substances 0.000 description 1

- 238000000576 coating method Methods 0.000 description 1

- 230000000295 complement effect Effects 0.000 description 1

- 230000006835 compression Effects 0.000 description 1

- 238000007906 compression Methods 0.000 description 1

- 238000009833 condensation Methods 0.000 description 1

- 230000005494 condensation Effects 0.000 description 1

- 238000010276 construction Methods 0.000 description 1

- 230000001276 controlling effect Effects 0.000 description 1

- 238000001816 cooling Methods 0.000 description 1

- 230000002596 correlated effect Effects 0.000 description 1

- 230000001627 detrimental effect Effects 0.000 description 1

- 239000003989 dielectric material Substances 0.000 description 1

- 239000013013 elastic material Substances 0.000 description 1

- 230000005611 electricity Effects 0.000 description 1

- 239000000835 fiber Substances 0.000 description 1

- 239000003365 glass fiber Substances 0.000 description 1

- 239000003292 glue Substances 0.000 description 1

- 239000007943 implant Substances 0.000 description 1

- 238000002513 implantation Methods 0.000 description 1

- 230000000977 initiatory effect Effects 0.000 description 1

- 238000003475 lamination Methods 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- CPLXHLVBOLITMK-UHFFFAOYSA-N magnesium oxide Inorganic materials [Mg]=O CPLXHLVBOLITMK-UHFFFAOYSA-N 0.000 description 1

- 239000000395 magnesium oxide Substances 0.000 description 1

- AXZKOIWUVFPNLO-UHFFFAOYSA-N magnesium;oxygen(2-) Chemical compound [O-2].[Mg+2] AXZKOIWUVFPNLO-UHFFFAOYSA-N 0.000 description 1

- 150000002739 metals Chemical class 0.000 description 1

- 229910000623 nickel–chromium alloy Inorganic materials 0.000 description 1

- 239000000615 nonconductor Substances 0.000 description 1

- 229920001778 nylon Polymers 0.000 description 1

- 238000013021 overheating Methods 0.000 description 1

- 239000002245 particle Substances 0.000 description 1

- 238000005192 partition Methods 0.000 description 1

- 230000001681 protective effect Effects 0.000 description 1

- 239000002964 rayon Substances 0.000 description 1

- 238000009958 sewing Methods 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

- 239000004759 spandex Substances 0.000 description 1

- 239000010935 stainless steel Substances 0.000 description 1

- 229910001220 stainless steel Inorganic materials 0.000 description 1

- 230000000153 supplemental effect Effects 0.000 description 1

- 238000012360 testing method Methods 0.000 description 1

- 230000003313 weakening effect Effects 0.000 description 1

- -1 wool Polymers 0.000 description 1

- 210000002268 wool Anatomy 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C63/00—Lining or sheathing, i.e. applying preformed layers or sheathings of plastics; Apparatus therefor

- B29C63/02—Lining or sheathing, i.e. applying preformed layers or sheathings of plastics; Apparatus therefor using sheet or web-like material

- B29C63/025—Lining or sheathing, i.e. applying preformed layers or sheathings of plastics; Apparatus therefor using sheet or web-like material applied by a die matching with the profile of the surface of resilient articles, e.g. cushions, seat pads

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C55/00—Shaping by stretching, e.g. drawing through a die; Apparatus therefor

- B29C55/28—Shaping by stretching, e.g. drawing through a die; Apparatus therefor of blown tubular films, e.g. by inflation

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C44/00—Shaping by internal pressure generated in the material, e.g. swelling or foaming ; Producing porous or cellular expanded plastics articles

- B29C44/34—Auxiliary operations

- B29C44/56—After-treatment of articles, e.g. for altering the shape

- B29C44/569—Shaping and joining components with different densities or hardness

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C51/00—Shaping by thermoforming, i.e. shaping sheets or sheet like preforms after heating, e.g. shaping sheets in matched moulds or by deep-drawing; Apparatus therefor

- B29C51/14—Shaping by thermoforming, i.e. shaping sheets or sheet like preforms after heating, e.g. shaping sheets in matched moulds or by deep-drawing; Apparatus therefor using multilayered preforms or sheets

- B29C51/145—Shaping by thermoforming, i.e. shaping sheets or sheet like preforms after heating, e.g. shaping sheets in matched moulds or by deep-drawing; Apparatus therefor using multilayered preforms or sheets having at least one layer of textile or fibrous material combined with at least one plastics layer

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C51/00—Shaping by thermoforming, i.e. shaping sheets or sheet like preforms after heating, e.g. shaping sheets in matched moulds or by deep-drawing; Apparatus therefor

- B29C51/26—Component parts, details or accessories; Auxiliary operations

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C51/00—Shaping by thermoforming, i.e. shaping sheets or sheet like preforms after heating, e.g. shaping sheets in matched moulds or by deep-drawing; Apparatus therefor

- B29C51/26—Component parts, details or accessories; Auxiliary operations

- B29C51/42—Heating or cooling

- B29C51/428—Heating or cooling of moulds or mould parts

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C65/00—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor

- B29C65/02—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure

- B29C65/10—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure using hot gases (e.g. combustion gases) or flames coming in contact with at least one of the parts to be joined

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C65/00—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor

- B29C65/02—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure

- B29C65/18—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure using heated tools

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C65/00—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor

- B29C65/02—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure

- B29C65/18—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure using heated tools

- B29C65/24—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor by heating, with or without pressure using heated tools characterised by the means for heating the tool

- B29C65/30—Electrical means

- B29C65/305—Electrical means involving the use of cartridge heaters

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C65/00—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor

- B29C65/48—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor using adhesives, i.e. using supplementary joining material; solvent bonding

- B29C65/4805—Joining or sealing of preformed parts, e.g. welding of plastics materials; Apparatus therefor using adhesives, i.e. using supplementary joining material; solvent bonding characterised by the type of adhesives

- B29C65/481—Non-reactive adhesives, e.g. physically hardening adhesives

- B29C65/4815—Hot melt adhesives, e.g. thermoplastic adhesives

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/01—General aspects dealing with the joint area or with the area to be joined

- B29C66/05—Particular design of joint configurations

- B29C66/10—Particular design of joint configurations particular design of the joint cross-sections

- B29C66/11—Joint cross-sections comprising a single joint-segment, i.e. one of the parts to be joined comprising a single joint-segment in the joint cross-section

- B29C66/112—Single lapped joints

- B29C66/1122—Single lap to lap joints, i.e. overlap joints

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/01—General aspects dealing with the joint area or with the area to be joined

- B29C66/05—Particular design of joint configurations

- B29C66/301—Three-dimensional joints, i.e. the joined area being substantially non-flat

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/40—General aspects of joining substantially flat articles, e.g. plates, sheets or web-like materials; Making flat seams in tubular or hollow articles; Joining single elements to substantially flat surfaces

- B29C66/41—Joining substantially flat articles ; Making flat seams in tubular or hollow articles

- B29C66/43—Joining a relatively small portion of the surface of said articles

- B29C66/436—Joining sheets for making articles comprising cushioning or padding materials, the weld being performed through the cushioning material, e.g. car seats

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/50—General aspects of joining tubular articles; General aspects of joining long products, i.e. bars or profiled elements; General aspects of joining single elements to tubular articles, hollow articles or bars; General aspects of joining several hollow-preforms to form hollow or tubular articles

- B29C66/51—Joining tubular articles, profiled elements or bars; Joining single elements to tubular articles, hollow articles or bars; Joining several hollow-preforms to form hollow or tubular articles

- B29C66/53—Joining single elements to tubular articles, hollow articles or bars

- B29C66/532—Joining single elements to the wall of tubular articles, hollow articles or bars

- B29C66/5326—Joining single elements to the wall of tubular articles, hollow articles or bars said single elements being substantially flat

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/70—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material

- B29C66/72—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the structure of the material of the parts to be joined

- B29C66/727—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the structure of the material of the parts to be joined being porous, e.g. foam

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/70—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material

- B29C66/72—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the structure of the material of the parts to be joined

- B29C66/729—Textile or other fibrous material made from plastics

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/70—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material

- B29C66/73—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the intensive physical properties of the material of the parts to be joined, by the optical properties of the material of the parts to be joined, by the extensive physical properties of the parts to be joined, by the state of the material of the parts to be joined or by the material of the parts to be joined being a thermoplastic or a thermoset

- B29C66/739—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the intensive physical properties of the material of the parts to be joined, by the optical properties of the material of the parts to be joined, by the extensive physical properties of the parts to be joined, by the state of the material of the parts to be joined or by the material of the parts to be joined being a thermoplastic or a thermoset characterised by the material of the parts to be joined being a thermoplastic or a thermoset

- B29C66/7392—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the intensive physical properties of the material of the parts to be joined, by the optical properties of the material of the parts to be joined, by the extensive physical properties of the parts to be joined, by the state of the material of the parts to be joined or by the material of the parts to be joined being a thermoplastic or a thermoset characterised by the material of the parts to be joined being a thermoplastic or a thermoset characterised by the material of at least one of the parts being a thermoplastic

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/80—General aspects of machine operations or constructions and parts thereof

- B29C66/81—General aspects of the pressing elements, i.e. the elements applying pressure on the parts to be joined in the area to be joined, e.g. the welding jaws or clamps

- B29C66/816—General aspects of the pressing elements, i.e. the elements applying pressure on the parts to be joined in the area to be joined, e.g. the welding jaws or clamps characterised by the mounting of the pressing elements, e.g. of the welding jaws or clamps

- B29C66/8167—Quick change joining tools or surfaces

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/80—General aspects of machine operations or constructions and parts thereof

- B29C66/81—General aspects of the pressing elements, i.e. the elements applying pressure on the parts to be joined in the area to be joined, e.g. the welding jaws or clamps

- B29C66/818—General aspects of the pressing elements, i.e. the elements applying pressure on the parts to be joined in the area to be joined, e.g. the welding jaws or clamps characterised by the cooling constructional aspects, or by the thermal or electrical insulating or conducting constructional aspects of the welding jaws or of the clamps ; comprising means for compensating for the thermal expansion of the welding jaws or of the clamps

- B29C66/8182—General aspects of the pressing elements, i.e. the elements applying pressure on the parts to be joined in the area to be joined, e.g. the welding jaws or clamps characterised by the cooling constructional aspects, or by the thermal or electrical insulating or conducting constructional aspects of the welding jaws or of the clamps ; comprising means for compensating for the thermal expansion of the welding jaws or of the clamps characterised by the thermal insulating constructional aspects

- B29C66/81821—General aspects of the pressing elements, i.e. the elements applying pressure on the parts to be joined in the area to be joined, e.g. the welding jaws or clamps characterised by the cooling constructional aspects, or by the thermal or electrical insulating or conducting constructional aspects of the welding jaws or of the clamps ; comprising means for compensating for the thermal expansion of the welding jaws or of the clamps characterised by the thermal insulating constructional aspects of the welding jaws

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/80—General aspects of machine operations or constructions and parts thereof

- B29C66/82—Pressure application arrangements, e.g. transmission or actuating mechanisms for joining tools or clamps

- B29C66/824—Actuating mechanisms

- B29C66/8242—Pneumatic or hydraulic drives

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/80—General aspects of machine operations or constructions and parts thereof

- B29C66/83—General aspects of machine operations or constructions and parts thereof characterised by the movement of the joining or pressing tools

- B29C66/832—Reciprocating joining or pressing tools

- B29C66/8322—Joining or pressing tools reciprocating along one axis

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B44—DECORATIVE ARTS

- B44C—PRODUCING DECORATIVE EFFECTS; MOSAICS; TARSIA WORK; PAPERHANGING

- B44C1/00—Processes, not specifically provided for elsewhere, for producing decorative surface effects

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B60—VEHICLES IN GENERAL

- B60N—SEATS SPECIALLY ADAPTED FOR VEHICLES; VEHICLE PASSENGER ACCOMMODATION NOT OTHERWISE PROVIDED FOR

- B60N2/00—Seats specially adapted for vehicles; Arrangement or mounting of seats in vehicles

- B60N2/58—Seat coverings

- B60N2/5891—Seat coverings characterised by the manufacturing process; manufacturing seat coverings not otherwise provided for

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B60—VEHICLES IN GENERAL

- B60N—SEATS SPECIALLY ADAPTED FOR VEHICLES; VEHICLE PASSENGER ACCOMMODATION NOT OTHERWISE PROVIDED FOR

- B60N2/00—Seats specially adapted for vehicles; Arrangement or mounting of seats in vehicles

- B60N2/70—Upholstery springs ; Upholstery

- B60N2/7017—Upholstery springs ; Upholstery characterised by the manufacturing process; manufacturing upholstery or upholstery springs not otherwise provided for

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C51/00—Shaping by thermoforming, i.e. shaping sheets or sheet like preforms after heating, e.g. shaping sheets in matched moulds or by deep-drawing; Apparatus therefor

- B29C51/10—Forming by pressure difference, e.g. vacuum

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/70—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material

- B29C66/71—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the composition of the plastics material of the parts to be joined

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/70—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material

- B29C66/71—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the composition of the plastics material of the parts to be joined

- B29C66/712—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the composition of the plastics material of the parts to be joined the composition of one of the parts to be joined being different from the composition of the other part

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/70—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material

- B29C66/73—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the intensive physical properties of the material of the parts to be joined, by the optical properties of the material of the parts to be joined, by the extensive physical properties of the parts to be joined, by the state of the material of the parts to be joined or by the material of the parts to be joined being a thermoplastic or a thermoset

- B29C66/731—General aspects of processes or apparatus for joining preformed parts characterised by the composition, physical properties or the structure of the material of the parts to be joined; Joining with non-plastics material characterised by the intensive physical properties of the material of the parts to be joined, by the optical properties of the material of the parts to be joined, by the extensive physical properties of the parts to be joined, by the state of the material of the parts to be joined or by the material of the parts to be joined being a thermoplastic or a thermoset characterised by the intensive physical properties of the material of the parts to be joined

- B29C66/7315—Mechanical properties

- B29C66/73151—Hardness

- B29C66/73152—Hardness of different hardness, i.e. the hardness of one of the parts to be joined being different from the hardness of the other part

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/80—General aspects of machine operations or constructions and parts thereof

- B29C66/81—General aspects of the pressing elements, i.e. the elements applying pressure on the parts to be joined in the area to be joined, e.g. the welding jaws or clamps

- B29C66/818—General aspects of the pressing elements, i.e. the elements applying pressure on the parts to be joined in the area to be joined, e.g. the welding jaws or clamps characterised by the cooling constructional aspects, or by the thermal or electrical insulating or conducting constructional aspects of the welding jaws or of the clamps ; comprising means for compensating for the thermal expansion of the welding jaws or of the clamps

- B29C66/8187—General aspects of the pressing elements, i.e. the elements applying pressure on the parts to be joined in the area to be joined, e.g. the welding jaws or clamps characterised by the cooling constructional aspects, or by the thermal or electrical insulating or conducting constructional aspects of the welding jaws or of the clamps ; comprising means for compensating for the thermal expansion of the welding jaws or of the clamps characterised by the electrical insulating constructional aspects

- B29C66/81871—General aspects of the pressing elements, i.e. the elements applying pressure on the parts to be joined in the area to be joined, e.g. the welding jaws or clamps characterised by the cooling constructional aspects, or by the thermal or electrical insulating or conducting constructional aspects of the welding jaws or of the clamps ; comprising means for compensating for the thermal expansion of the welding jaws or of the clamps characterised by the electrical insulating constructional aspects of the welding jaws

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/90—Measuring or controlling the joining process

- B29C66/91—Measuring or controlling the joining process by measuring or controlling the temperature, the heat or the thermal flux

- B29C66/914—Measuring or controlling the joining process by measuring or controlling the temperature, the heat or the thermal flux by controlling or regulating the temperature, the heat or the thermal flux

- B29C66/9141—Measuring or controlling the joining process by measuring or controlling the temperature, the heat or the thermal flux by controlling or regulating the temperature, the heat or the thermal flux by controlling or regulating the temperature

- B29C66/91421—Measuring or controlling the joining process by measuring or controlling the temperature, the heat or the thermal flux by controlling or regulating the temperature, the heat or the thermal flux by controlling or regulating the temperature of the joining tools

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C66/00—General aspects of processes or apparatus for joining preformed parts

- B29C66/90—Measuring or controlling the joining process

- B29C66/91—Measuring or controlling the joining process by measuring or controlling the temperature, the heat or the thermal flux

- B29C66/919—Measuring or controlling the joining process by measuring or controlling the temperature, the heat or the thermal flux characterised by specific temperature, heat or thermal flux values or ranges

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29K—INDEXING SCHEME ASSOCIATED WITH SUBCLASSES B29B, B29C OR B29D, RELATING TO MOULDING MATERIALS OR TO MATERIALS FOR MOULDS, REINFORCEMENTS, FILLERS OR PREFORMED PARTS, e.g. INSERTS

- B29K2105/00—Condition, form or state of moulded material or of the material to be shaped

- B29K2105/04—Condition, form or state of moulded material or of the material to be shaped cellular or porous

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29L—INDEXING SCHEME ASSOCIATED WITH SUBCLASS B29C, RELATING TO PARTICULAR ARTICLES

- B29L2031/00—Other particular articles

- B29L2031/58—Upholstery or cushions, e.g. vehicle upholstery or interior padding

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T156/00—Adhesive bonding and miscellaneous chemical manufacture

- Y10T156/10—Methods of surface bonding and/or assembly therefor

- Y10T156/1002—Methods of surface bonding and/or assembly therefor with permanent bending or reshaping or surface deformation of self sustaining lamina

- Y10T156/1043—Subsequent to assembly

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/48—Upholstered article making

- Y10T29/481—Method

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Physics & Mathematics (AREA)

- Textile Engineering (AREA)

- Manufacturing & Machinery (AREA)

- Aviation & Aerospace Engineering (AREA)

- Transportation (AREA)

- Thermal Sciences (AREA)

- Fluid Mechanics (AREA)

- Combustion & Propulsion (AREA)

- Chemical & Material Sciences (AREA)

- Laminated Bodies (AREA)

- Lining Or Joining Of Plastics Or The Like (AREA)

- Blow-Moulding Or Thermoforming Of Plastics Or The Like (AREA)

- Moulds For Moulding Plastics Or The Like (AREA)

Abstract

내용 없음.

Description

[발명의 명칭]

쿠션발포체 성형 및 도포 장치 및 방법

[도면의 간단한 설명]

이하 첨부된 도면을 참조로 하여 본 발명을 상술한다.

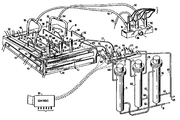

제1도는 하나의 상부 다이만을 사용하는 장치의 사시도, 본 도면에서 과열증기, 진공 및 고온 공기를 다이로 공급하는 배관들은 명료한 도시를 위해 생략하였음.

제2도는 과열 증기, 진공 및 고온 공기를 제1도에 도시한 바와 같이 상부 다이로 공급하는 관 및 제어부의 사시도.

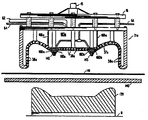

제3도는 가공되어지는 위치에 천이 덮혀진 발포체 패드가 위치하는 것을 나타낸, 절연물을 제거한 상태의 상부 및 하부 다이의 부분 절췌 정면도.

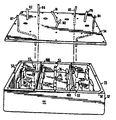

제4도는 커버를 상승시킨 상태의 상부 다이의 상부 사시도.

제5도는 하부 다이의 저부 사시도.

제6도는 발포체 패드에 디자인 라인을 형성하는 부착자재한 지지부를 갖는, 상부 다이의 부분 확대 단면도.

제7도는 제6도에 도시한 부착자재한 리지 구역에 배설된 카트리지 히터 중 하나의 (부분 파단)확대 사시도.

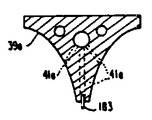

제8도는 제5 및 6도에 도시한 것 대신에 사용될 수 있는 다른 형상의 리지부의 부분 단면도

제9도는 제8도에 도시한 다른 리지구역의 제8도의 9-9선에 따라 취한 단면도.

제10도는 제5 및 6도에 도시한 것 대신에 사용될 수 있는 또 다른 형상의 리지구역이 부분 단면도.

제11도는 제10도에 도시한 다른 리지 구역의 제10도의 11-11선에 따라 취한 단면도.

제12도는 그들 사이에 위치하는 적층된 복합체와 접촉되기 시작하는 상태를 나타낸, 상부 및 하부 보족 다이들의 부분 단면도.

제13도는 제12도에 도신한 상부 및 하부 다이사이에서 천, 접착제 및 발포체의 적층된 복합체가 완전히 압축된 상태를 나타낸 부분 단면도.

제14도는 제1도 내지 7도, 12 및 13도에 도시한 장치에 의해 제조된 성형 및 적층된 제품을 내부 구조를 나타내기 위해 절반부분만 도시한 상부 사시도.

제15도는 본 발명의 방법 및 장치를 사용하여 자동차 버킷 시이트용 시이트 쿠션을 제조하기 위해 사용되는 베이스, 정부 패드 및 천으로 구성되는 층을 이룬 피가공물의 부분 파단 전개 사시도.

제16도는 하부 다이를 사용하지 않는 제1도 내지 제7, 12 및 13도에 도시한 상부 다이와는 다른 형상의 상부 다이를 일부는 단면도로 도시한 정면도, 또한, 제16도는 제15도에 도시한 피가공물이 성형 및 적층될 위치에 있는 것도 나타내고 있음.

제17도는 피가공물 패드에 대해 압압된 제15도의 상부 다이의 일부를 단면으로 도시한 정면도.

제18도는 상부 재치대(11), (제1도) 및 바닥 정지부(25)용의 위치 조립체의 일부를 단면으로 도시한 확대 측면도.

제19도는 제18도의 선 19-19선에 따른 저부 단면도.

제20도는 제1도에 도시한 재치대(11)상에 장착된 천 프레임 지지 구조물과 지지 구조물상의 위치로 하강되려하는 천 프레임의 확대 정면도.

제21도는 프레임내에서 팽팽하게 유지된 천의 조각과 제20도에 도시한 프레임조립체의 평면도.

[발명의 상세한 명칭]

[기술분야]

본 발명은 개방격실 쿠션 발포체 조각(open cell cushion foam piece)을 성형하며 동시에 그 발포체에 장식천을 적층하기 위한 장치 및 방법에 관한 것이다.

[배경기술]

종종 장식용 발포체 쿠션에 만입부(indentation)를 마련하는 것이 좋은 경우가 있으며, 쿠션들을 자동차 내장재로 사용할 경우에 특히 그러하다. 이러한 만입부는 디자인 라인(design line)이라고도 불리워진다.

이들은 예컨대 채널형, 비스킷(bisquit) 또는 누빈 효과를 제공하기 위해 사용한다.

선행 방법에서는 디지인 라인을 형성하기 위해 스크림(scrim)과 같은 배면 재료를 쿠션의 밑에 사용하여 천을 쿠션에 재봉하였다. 디자인 라인은 발포체를 통과하고 배면재료에 고정되는 스티칭에 의해 발생된다.

이 방법의 결점은 노동력이 많이 들고 보통 쿠션의 평탄한 구역에서만 사용될 수 있다는 점이다. 이보다 새로운 방법에서는 밀폐되고 가열된 금형내에서 발포체를 성형하고 전면은 장식면으로되는 천을 적층하였다.

금형 공동은 최종 쿠션의 적정 형태로 한다. 발포체 생성 혼합물에 접착제를 첨가하여 발포체가 성형될 때 발포체에 천을 적층하기도 한다. 그러나, 이 방법에서 전면천은 방습배면을 가져야 한다. 이것은 쿠션의 통기성을 제한한다. 또한, 발포체가 고압하에 금형공동내로 주입되어야 하며, 그것은 고가의 피팅과 설비를 필요로 한다. 나아가서, 성형공정의 사이클 시간이 비교적 길어, 이에 의한 대량생산시에는 금형들에 대해 상당한 재정 투자를 필요로 한다.

현재 통용되고 있는 또 다른 방법은 다층 발포체에 액체 접착제를 침투시키는 것이다. 천으로 씌워진 발포체의 층들은 그후 추가적인 화학약품에 의해 처리되고 가열된 금형내에서 배치된다. 화학약품들은 정확한양으로 혼합되고 발포체내에 도입되어야 한다. 이 방법 역시 시간이 많이 들고 정상적인 생산량을 얻기 위해서는 많은 금형들을 필요로 한다. 그리고, 사용된 화학약품들중 어느것은 유해하며, 그 처리는 발포체의 기공율을 감소시켜 쿠션을 통한 공기 유동을 제한한다.

[발명의 개시]

본 발명은 비교적 신속하게 재봉 공정을 사용하지 않고서도 장식천이 덮혀있는 성형된 발포체 조각을 제조하는 장치 및 방법에 관한 것이다. 본 방법은

a) 발포체의 일표면상에 천을 위치시키고 천과 발포체 사이에 고온용융 접착제를 위치시키는 단계.

b) 그 접촉표면 상의 1개 또는 그 이상의 랜드(land) 구역과 1개 또는 그 이상의 돌출 부분을 가지며 전체 접촉면에 걸쳐 천공되어 있는 다이를 다이의 돌출부분이 다이의 랜드 구역보다 높은 온도가 되도록 예열하는 단계.

c) 예열된 다이를 발포체의 천이 덮여있는 면에 대행 압압하여, 다이의 돌출부가 발포체내에 1개 또는 그 이상의 만압부를 유발시키는 단계.

d) 적어도 부분적으로 발포체의 내부로 천을 통해 증기를 몰기에 충분한 압력에서 다이 내의 구멍들을 통해 거의 전체의 접촉 표면에 걸쳐 접착제를 용융시키며 발포체가 다이의 돌출부분 밑에서 용융되기 시작하게 하기에 충분히 높고 다이의 돌출부분보다 높은 온도로 가열된 증기를 분출시키는 단계.

e) 접착제 및 발포체의 용융된 구역들이 재경화될때까지 발포체를 통해 냉각 가스를 통과시킴으로써, 천을 발포체에 적층시키고 발포체에 만입부를 영구히 고정하는 단계, 및

f) 다이와 제조된 적층, 및 성형된 복합물을 분리하는 단계로 구성된다.

본 발명이 중요한 조건은 다이의 돌출부분 및 구역의 발포체가 용융하기 시작하는 충분한 고온의 증기를 사용하는 것이다. 용융된 발포체가 순차적으로 냉각될때 그것은 재고화하여 만입부 또는 디자인 라인이 영구적이 되게 한다. 동일한 냉각 단계는 접착제가 재고화하게 함으로써, 천을 발포체의 표면에 견고히 적층하며, 천을 연부 둘레의 제위치에 가봉 또는 재봉할 필요가 없게 한다.

본 발명에서 사용된 접착제는 발포체의 그것보다 낮은 용융점을 갖는다. 결과적으로, 랜드구역의 천은 디자인라인의 천과 같은 높은 온도가 되어야 하지는 않는다. 임의의 천 및 쿠션 디자인으로 이것은 이점을 제공할 수 있다. 그 밑의 발포체를 용융시키기에 충분히 높은 온도하에서 다이에 의해 압압되면 많은 장식천의 외관과 감촉은 손상된다. 예를 들어 보풀이 영구히 파쇄되거나 천의 색채가 변색한다. 본 발명은 그런 왜곡을 디자인 라인 만입부의 저부로 제한하며, 거기서는 대부분이 눈에 띄지 않는다.

본 방법에 따른 천들은 특히 디자인 라인이 1.27㎝(1/27인치) 또는 그 이상과 같이 넓으면 어떤 명백한 왜곡없이 다이의 돌출부분 밑의 압력과 열을 견딜 수 있다.

다이를 예열시키고 과열 증기를 사용하여 접착제를 용융시키므로, 천위에 증기가 응결되는 것을 방지할 수 있다. 이는 얼룩을 제거하거나 또는 최소로 할 수 있다. 접착제를 냉가가시키는데 진공을 사용함으로써 상기 얼룩 발생을 방지하는데 도움이 되며 이는 응결 되기전의 부분적으로 냉각된 증기도 진공에 의해 방출되기 때문이다.

생산 속도 및 인건비 절감 이외에도, 본 발명의 방법의 다른 장점은 접힌 부분 또는 주름을 발생시키지 않고서도 장식천의 모서리를 원형으로 할 수 있는 것이다. 수증기가 과열증기로서 사용될때 천은 재성형되어 다이의 형태와 정확히 일치하게 되며, 그것은 발포체 형태가 된다. 고온 수증기가 천으로 하여금 이완되고 다이에 의해 변형되게 한다. 본 발명의 시험에서는 니트(knit) 및 직포 모두 성공적으로 사용할 수 있었다. 원형 저지 니트(circular jersey knits), 라셀 니트(raschel knit), (44게이지 및 32게이지), 및 트리콧 경사 니트(tricot warp knit), (2, 3 및 4바)를 사용하였다. 트윌(twill), (2×2 및 2×1), 평직포, 및 벨루어(velours)를 포함한 직포도 사용하였다. 플라에스터, 나일론, 레이온, 울, 목면, 및 탄성 중합체, 또는 "스트레치(strech)"사들, 또는 이들의 다양한 혼합사를 포함하는 직물이 적합하다. 본 공정에는 소정량의 탄성중합체사를 갖는 천이 가장 적합하다. 성형 및 적층 작업중 천이 팽팽하게 유지되면 본 방법을 실시할때 가장 좋은 결과가 달성될 것이다.

본 발명의 공정에서 성공적으로 시험한 발포체는 폴리우레탄 또는 폴리올레핀 수지로 구성된 것이다. 폴리에테르 기제 폴리우레탄 발포체 및 폴리에스테르기제 폴리우레탄 발포체(polyether-based polyurethane foam)도 사용할 수 있다. 폴리에스테르 기제 폴리우레탄의 발포체의 용융온도는 149 내지 163℃(300 내지325℉)사이이다. 폴리에스테르 기제 폴리우레탄의 용융온도는 이보다는 높으며 191 내지 232℃(375 내지450℃)사이이다. 폴리올레핀 발포체의 용융 온도는 163 내지 204℃(325 내지 400℉)사이이다. 발포체의 두께 및 형상은 임의로 할 수 있다.

천을 발포체에 적층시키기 위해 사용되는 접착제는 실온에서는 고형이고 60℃(140℉) 또는 그 이상의 온도에서 용융되는 천 접착제이다. 접착제의 용융점은 온도를 용융점까지 상승시킬 때 천이 손상되지 않는 범위로 하여야 된다.[특정 천은 손상되지 않은 상태에서 177℃(350℉)정도의 고온을 짧은 시간 동안 지탱할 수 있다]. 사용 상태에 따라 상이한 접착제를 사용할 수 있다. 그러나, 대부분의 경우에 접착제의 용융점은 88 내지 121℃(190 내지 250℉)사이이다. 미합중국 자동차 산업에서 현지 요구하는 마모조건에 부합되는 시트쿠션을 완성하기 위해, 104 내지 116℃(220 내지 240℉)사이에서 용융되는 접착제를 사용하는 것이 가장 좋다.

천과 발포체 사이에 접착제 층을 삽입시키는 방법은 임의로 할 수 있다. 따라서, 예컨대 별도의 접착제를 사용하는 대신에, 천의 배면이 접착성을 갖게 하거나, 또는 발포체에 감열(heat-activate)접착제를 미리 도포할 수도 있다.

발포체의 전체 표면에 접착제가 완전히 도포될 수 있게 접착제의 양을 충분하게 하여야 된다. 접착제가 입자상일 경우에는 이를 살포하거나 또는 다른 방법으로 발포체에 도포된다. 망상 또는 필름 형태의 접착제를 사용하게 되면 천과 발포체 사이에 접착제를 쉽게 위치시킬 수가 있게 된다.

고온 성형용으로 되어진 특정의 상용 발포체들은 그 내부에 감열 접착제가 혼합되어 있다. 종종 "즉석 발포체(fast foam)" 이라고 불리워지는 이들 발포체들을 본 발명에 사용할 수 있다. 그러나, 이들은 통상의 발포체와 별도의 접착제를 조합하여 사용하는 것에 비해서는 고가로 되기 때문에 그리고 만족스럽지 못하다. 즉석 발포체는 낮은 온도, 즉 약 127 내지 132℃(260 내지 270℉)사이에서 용융된다.

다이는 천, 접착제 및 발포체의 적층된 복합물에 대해 압압되기 전에 예열해야 된다. 다이가 정확하게 얼마나 고온이되어야 하는 가의 여부는 접착제의 용융점에 따른다. 다이는 접착제를 그 용융점 부근까지 가온하기에 충분한 온도로 하여야 한다. 대부분의 접착제의 경우에 다이의 랜드구역의 표면 온도는 접착제의 용융점 보다는 낮도록 하는 것이 좋으나, 용융점보다 섭씨단위로 약 5.56 내지 16.67°(화씨 단위로 10 내지30°)정도 낮게, 즉, 99 내지 149℃(210 내지 300℃)정도로 한다.

다이의 돌출 부분은 랜드구역보다 높은 온도로 가열된다. 그러나, 돌출부분은 그 밑의 발포체가 용융하게 하기에 충분하게 고온이 되지 않는 것이 바람직하다. 발포체온도를 그렇게 높이상승시키기 위해서는 과열된 증기에 의존하는 것이 좋다. 다이의 돌출부분은 종종 인접한 랜드구역보다 적어도 섭씨 단위로 16.67°(화씨단위로 30°)높은 온도로 가열된 것이다.

다이의 예열은 전기저항 가열로 수행하는 것이 좋다. 바람직하게, 2개구역 사이의 급격한 온도변화를 제공하기 위해 랜드구역과 돌출부분은 열절연에 의해 분리될 것이다.

다이 내의 구멍들은 비교적 작아 그 직경은 0.889 내지 1.651㎜(0.035 내지 0.065in)정도이다. 구멍들의 수를 충분하게 하고 상호 충분히 근접되게 하여 접착제를 비교적 균일하게 가열하도록 한다. 구멍들의 직경이 작을수록 구멍들을 더욱 근접시킨다. 일반적으로, 구멍들은 12.7㎜(1/2in)이상 격설되지 않게 한다.

과열 증기로는 스팀을 사용하는 것이 좋다. 과열 스팀은 대응된 압력하에서의 포화 온도 보다 높은 온도를 갖는다. 대응된 압력에 대한 포화 온도 보다 섭씨 단위로 적어도 55.6°(화씨 단위로 100℉)이상 높은 온도를 갖는 스팀이 적합하다. 특히 적합하게는 스팀의 온도를 대응된 압력에 대한 포화 온도보다 섭시 단위로 55.6° 내지 222.2℃(화씨 단위로 100 내지 400℉)정도 높게 한다. 적층된 조성물내로의 스팀의 온도, 압력, 유량, 및 분사기간은 어느 정도 상호 관련된다. 이 조건들의 조합은 랜드구역 밑이 아닌 돌출 부분 밑에서 발포체를 연화 및 이완시키도록 선택되어야 한다. 일반적으로, 만입부의 깊이가 깊을수록 스팀분사의 기간이 길거나 스팀온도가 높으며 또한 양자가 겸한다. 랜드구역에서는 천 밑의 접착제를 용융시키기 위해 그 조건들이 적당하여야 한다. 보통 스팀의 온도가 약 204 내지 399℃(400 내지 750℉)이고 압력은 약 5.723 내지 6.328㎏/㎠(75 내지 90psi)정도로 하여야 할 것이다. 스팀의 온도는 약 343℃(650℉)정도로 하는 것이 좋다. 상기 온도들은 스팀이 다이와 접촉되기 전에 측정한 수치이다.

돌출 부분에 보내진 것과 동일한 온도와 압력의 스팀이 랜드구역에 보내질 수 있거나, 2개구역이 분리된 스팀원으로 공급될 수 있다. 스팀온도는 보다 낮은 온도인 다이의 접촉 표면내 구멍들을 통과하면서 떨어진다. 그러나, 돌출부분이 랜드구역보다 높은 온도로 예열되므로 온도강하는 돌출부분의 구멍을 통과할때보다 적다. 따라서, 과열 증기의 단일원이 사용되더라도, 디자인 라인 구역의 천을 통과하는 스팀은 랜드구역의 천을 통과하는 것보다 현저히 높은 온도일 것이다.

원한다면, 다이의 랜드구역은 완전히 평탄하다기보다는 윤곽을 가질 수 있다. 랜드구역이 윤곽을 가질때 거기에 사용된 과열 증기의 압력은 용융된 접착제의 일부를 적어도 부분적으로 발포체의 내부로 몰기에 충분하게 높아야 하므로, 일단 접착제가 재고화하며 그것은 다이에 의해 그것에 부여된 형상으로 발포체를 유지할 것이다. 이식으로, 예를 들어 발포체 부품의 연부와 모서리는 천으로 그들을 덮어 씌우면서 동시에 둥글게 될 수 있다. 그러나, 특히 천을 손상시키기에 충분하게 높은 온도를 사용하지 않고 발포체의 내부로 얼마나 멀리까지 용융된 접착제가 유도될 수 있는가 하는 실제적인 한계가 있다. 그와 대조적으로, 그 형상을 유지하기 위해 접착제 이동이 의지되지 않으므로 디자인 라인은 더 깊게 이루어질 수 있다.

본 발명의 어떤 적용에서 발포체의 랜드구역에 높은 정도의 윤곽을 발생시키는 것이 필요할때도 있다. 자동차용 버킷 시이트가 그1예이다. 시이트 쿠션의 중심 부분은 디자인 라인을 제외하고는 비교적 평탄하고, 측연부는 꽤 가파른 각도로 상향하여 경사져서 종종 "윙"이라고 불리우는 부분을 형성한다. 본 발명의 방법을 사용하여, 이런 제품은 천을 비교적 얇은 발포체 패드로 적층하고 동시에 패드를 성형하며 적층하여 순차적으로 역시 개방격실쿠션 발포체로 구성된 윤곽을 갖는 베이스로 만듦으로써 형성될 수 있다. 발포체 베이스의 형상은 시이트의 원하는 최종 형상의 대략적인 근사형상이 될 수 있다. 다이에 의해 성형될때보다 얇은 정부패드는 원하는 정확한 윤곽을 제공할 수 있다. 이 작업에서, 고온용융 접착제의 층은 패드와 베이스사이에 배치되어야 하며, 스팀은 그곳의 접착제에 도달하여 용융시키기에 충분하게 긴 시간 동안 분사되어야 한다. 유사하게, 냉각가스는 패드와 베이스사이의 접착제와 천밑의 접착제 모두를 재고화하기 위해 충분히 긴 시간 동안 발포체를 통과하여야 한다. 패드와 베이스 사이의 접착제에 도달하는 스팀이 그것이 이동한 거리가 큼에 기인하여 약간 보다 차게 되므로, 거기에서 사용된 접착제는 패드와 천 사이의 접착제보다 낮은 용융점을 갖는 것이 바람직하다. 양 장소에서 같은 용융점의 접착제가 사용되면 그 실질적인 부분이 발포체 패드내로 흡수될 증기에 의해 가열될 때 천밑의 접착제가 얇아져 발포체에의 천의 결합이 약해지거나 없어질 위험성이 있다. 보통 이것은 2개 접착제의 용융점들이 섭씨 단위로 약 16.67 내지 27.8°(화씨단위로 약 30 내지 50°) 정도 차이가 나면 피해질 수 있다.

윤곽을 갖는 베이스와 분리된 정부 패드 또는 "캡"을 사용할 때 베이스 발포체가 정부 발포체보다 경질이 될 것과 소망스러울 수 있다. 쿠션 발포체의 경도는 ILD단위로 표시될 수 있으며, 그것은 만입부 부하 편차(Indentation Load Deflection)를 나타낸다. 이 명세서에서 사용된 바와 같이 ILD 단위는 가로 50인치 세로 50인치, 두께 1인치인 발포체 조각을 기초로 하여 입방피트당 파운드로 표시된다. 예를 들어, 편안한 시이팅을 위해, 베이스는 약 40 내지 50ILD범위의 경도를 가질 것이며, 캡은 베이스의 것보다 적어도 약 10 또는 20퍼센트 낮은 범위의 정도, 즉, 약 20 내지 40ILD범위의 경도를 가질 것이다.

냉각 가스는 과열 증기의 사출이 종료되는 즉시 인가시키는 것이 좋다. 발포체를 관통하는 냉각 가스의 비율에 대한 한계는 중요하지 않다. 그러나, 유량이 크면 접착게 경화시간이 단축된다. 냉각 가스가 대기이고 발포체에 진공을 인가함으로써 발포체 내로 흡입되는 경우에는 진공강도를 공기 유량 21.238㎥/min(750cf/min)에서 측정할 시 수주 약 127 내지 203㎜(5 내지 8in)범위로 하는 것이 좋다.

필요에 따라, 발포체, 접착제 및 천의 적층된 복합물은 1조의 보족다이들 사이에서 압축될 수 있다. 피성형물이 까다로울수록 이러한 전 후면 다이들을 사용하는 것이 유리하다. 보족 다이들을 사용할 시에, 양다이들의 전체 표면에 걸쳐 구멍을 마련하는 것이 좋다. 진공은 제2다이, 즉 천으로부터 발포체의 반대면을 압압하는 다이를 통해 인가하는 것이 좋다. 이는 피가공물을 고정하는데 도움이 된다. 그러나, 필요하면 양다이들의 구멍을 통해 진공을 인가할 수도 있다.

본 발명의 방법을 수행하도록 되어지는 장치는 다공성의 탄성 재료의 피가공물을 분리자재하게 고정하는 장치, 전술한 바와 같은 하나 또는 두개의 다이, 피가공물이 고정 장치에 의해 보유되고 있을 때 피가공물에 대해 제1다이를 압압하는 장치, 다이의 돌출부분을 다이의 랜드구역보다 높은 온도로 가열하기 위해 작동될 수 있는 다이 예열장치, 다이가 가공물에 대해 압압되는 동안 다이 내의 구멍들을 통해 과열 증기를 분사하는 장치, 다이가 피가공물에 대해 압압되어 있을때 피가공물을 통해 냉각 가스를 통과시키는 장치, 성형되고 커버가 덮혀진 피가공물을 장치로부터 발출할 수 있도록 다이 및 피가공물을 분리하는 장치로 구성된다.

각각의 다이가 그 접촉면 배면에서 밀폐격실을 갖도록 하는 것이 좋으며, 이 격실은 다이내의 구멍들과 밸브가 마련된 과열 증기 공급원과 연통된다. 각각의 다이 접촉면 배면에서 밸브가 마련된 진공라인을 상기격실에 연결시키는 것이 좋다.

각각의 다이를 예열하기 위해 다이들에 하나 또는 다수의 전기 저항 가열 소자들을 부착하거나 이식하는 것이 좋다. 예열 장치는 다이의 랜드구역을 약 93 내지 149℃(200 내지 300℉)의 온도로 그리고 돌출 구역을 랜드구역보다 적어도 섭씨 단위로 약 16.67°(화씨 단위로 약 30°)높은 온도로 가열한다.

상기 장치는 발포체에 대해 다이가 압압되는 거리를 제어하기 위한 조절자재한 정지 장치를 포함한다.

또한, 고정장치는 피가공물을 수평 위치로 유지하는 것이 좋으며, 제1다이는 발포체가 보유된 위치 상부에 현수되어 있는 것이 좋다. 임의의 강성 수평면을 고정장치로 할 수도 있다. 보족 다이들을 사용할 경우에, 고정장치는 제2(또는 하부)다이가 된다.

압압장치는 다이를 피가공물 패드와 접촉되도록 하강시킨다. 압압장치는 제1다이가 발포체와 접촉되도록 하강할때 제1다이를 안내하기 위한 하나 또는 다수의 랙 및 피니언 장치를 포함한다. 분리장치는 다이를 발포체로부터 상승시킨다.

다이는 다양한 금속으로 성형할 수 있으나, 주조 알루미늄이 적합하다. 제1다이는 일체로 주조할 수도 있으나, 발포체내에 만입부를 형성하기 위한 부착 자재한 천공인 돌출부들을 포함할 수도 있다. 후자의 구조는 돌출부만을 교환함으로써 단일 다이로 여러형태의 디자인을 형성할 수 있는 장점이 있다.

제1다이로 가공물을 부분적으로 둘러싸고자 할 경우 그것은 다이를 2개 또는 그 이상의 부분으로 구분함으로써 달성 될 수 있다. 그 부분들은 압압장치에 의해 서로 떨어져 유지된 후 반대측부로부터 가공물과 접촉하게 안내될 수 있다. 이 장치는 예를 들어 1개 또는 그 이상의 그 측부를 따라 오목하거나 밑으로 파인 자동차 시이트를 형성할 때 유리하다. 필요에 따라, 다이의 돌출부분은 완성된 쿠션에 스티칭의 외관을 만들기 위해 그 접촉표면상에 수단을 가질 수 있다. 그런 수단은 예를 들어 돌출부분에 배설된 와이어스 텁 또는 접촉 표면의 부채형상을 포함한다.

선택적으로 품목으로서, 이 장치는 그것에 대해 다이가 압압되는 발포체의 측부위에 놓이지만 장식천의 조각을 팽팽하게 유지하기 위한 프레임수단을 구비하기도 한다. 전술한 바와 같이, 그것은 낮은 스트레치값을 갖는 천으로 작업할때는 유용한 특성이다. 바람직하게, 프레임은 천을 빠질 수 있게 유지하기 위한 클램프를 가지며, 프레임은 그것이 천에 대해 압압될 때 다이가 이동하는 방향으로 약간의 자유로운 운동을 주기 위해 스프링상에 장착될 것이다.

[발명의 최선 실시 형태]

도면에는 상부 재치대(shelf), (11), 하부 재치대(12), 및 정부(top), (13)을 갖는 4개의 다리로 지지되는 프레임(10)을 도시하였다. 정부(13)위에는 작동 실린더(14)가 장착되는데, 이는 수직 왕복 피스톤(15)을 구동시킨다. 피스톤(15)의 외측단에 다이 고정판(16)이 부착되어 있다. 판(16)전면에는 회전자재한 축(17)이 장착된다. 평행축(18)은 판(16)배면에 장착된다. 축(17) 및 (18)의 전제 4개의 단부들에는 피니온(19)들이 체결되어 있다. 수직으로 정렬된 랙(20)들은 정부(13) 및 상부 재치대(11)사이에 장착되어 4개의 피니온(19)들의 각각과 맞물려진다. 상기 랙 및 피니온 장치들은 판(16)을 상하이동 시킬때 판(16)이 회전되거나 또는 경사지는 것을 방지한다.

제3도로부터 알 수 있는 바와 같이, 상부 다이(21)은 볼트(22)에 의해 판(16)에 고정된다. 스페이서 칼러(spacer collar), (23)은 판(16) 및 다이(21)을 격설되게 고정하여, 다이(21)의 내부 공동(43)과 연통되는 가요성 관들이 위치할 수 있는 공간을 마련한다.

제1도에 도시한 바와 같이, 조절 자재한 4개의 정지부(24)들은 상부 성형 다이(21)의 4개의 모서리들 부근에 장착된다. 제1도, 18도 및 19도에서 볼 수 있는 바와 같이, 정지부(24)들과 협력하는 4개의 바닥 정지부(25)들이 상부 재치대(11) 상에 장착된다. 각각의 바닥 정지부(25)는 나사축(26) 상에 장착된다. 각각의 축(26)은 재치대(11) 및 하우징 (32)를 관통하는데, 하우징(32)는 나사(145)에 의해 재치대(11)에 고정된다. 1조의 트러스트 베어링(146) 및 (147)들이 하우징(32)에 의해 반송된다. 축(26)은 볼너트(148)에 나사-체결된다. 볼너트(148)의 플랜지(149)는 스프로킷륜(sprocket wheel), (150)에 고정된다. 스페이서 슬리브(151)은 스프로킷륜(150)의 반대면에 부착된다. 볼너트(148)의 상단부는 트러스트 베어링(146)의 내부에 착좌된다. 스페이서 슬리브(151)의 하단부는 트러스트 베어링(147)의 내부에 착좌된다. 상기 장치는 하기와 같이 작동된다. 스프로킷륜(150)이 회전하면, 볼너트(148)도 이와함께 회전한다. 볼너트(150)은 나사부들 사이에서 활주하는 볼베어링(도시하지 않음)을 그 내부에 갖고 있다. 따라서, 볼너트(148)이 회전할때, 축(26)은 회전하기 않고 축방향으로 이동된다. 축(26)의 하단부는 보호카버(152)로 감싸여 있다.

필요하면, 슬로트 및 키이 구조(도시안됨)를 마련하여 볼너트(148)이 회전할 때 축(26)이 회전되지 않도록 할 수도 있다. 따라서, 예컨대 축(26)의 표면에 종방향 슬로트를 절삭하고, 슬포트내에서 활주하는 키이부재를 재치대(11)에 고정할 수도 있다. 이는 축(26)이 회전하지 않는 상태에서 종방향으로 이동할 수 있도록 한다.

각각의 스프로킷륜(150)은 구동체인(153)으로 구동되고, 이는 다시 구동 스프로킷(154)에 의해 구동된다. 구동 스프로킷(154)는 직류 스텝모터(154)는 직류 스텝모터(156)의 구동축(155)상에 장착된다. 구동체인(153)의 장력은 장력조절기(157)로 설정된다.

제19도에서 참조번호(158)로 표시한 것은 스텝모터(156)에 전기적으로 연결되(연결부는 도시 안됨) 펄스 발생기이다. 발생기(158)은 스프로킷륜(159)상의 설정된 수의 치가 감지가(도시 안됨)를 통과하기에 충분한 시간동안 스텝모터(156)를 작동시킨다. 스프로킷륜(159)가 상기 설정된 양만큼 회전한 후에, 모터(156)은 정지된다. 이러한 방식으로 4개의 모든 바닥정지부(25)들을 동시에 정확한 증가량으로 상승 및 하강시킬 수 있게 된다. 스프로킷륜(159)의 회전에 의해 발생되는 가장 짧은 양은 하나의 치의 거리이다.

제3도, 4도 및 5도에서 알 수 있는 바와 같이, 상부다이(21)은 부착 자재한 카버(34)가 마련된 주조 알루미늄 성형공구(33)으로 구성된다. 카버(34)는 볼트(35)에 의해 공구(33)에 고정되며, 볼트들은 공구(33)의 모서리 및 측면들 내의 구성 및 지지 포스트(36)들 내의 구멍(53)들 내로 체결된다. 포스트(36)들은 상부다이(21)에 구조적인 안정성을 제공하고 전기가열된 카버(34)로 부터 열을 효율적으로 전달하도록 한다. 공구(33)의 접촉면은 천공되어 있다. 구멍(38)들의 적합한 크기 및 간격들은 사용하는 발포체 및 천에 따라 가변적이나, 예컨대 제3, 4도 및 5도에 도시한 실시예에서 구멍(38)들의 간격은 9.525㎜(0.375in)로 하고 직경은 1.27㎜(0.05in)로 한다.

공구(33)의 저면(37)에는 U-형의 리지(ridge) 구역(39)가 장착되는데, 이는 볼트(40), (제3 및 6도에 도시됨)에 의해 고정된다. 리지구역(39)에는 3열의 구멍(41)들이 천공되어 있으며, 이들은 모두 내부 스팀턴넬(tunnel), (42)와 연동된다. 스팀턴넬(42)는 리지구역(39)의 전체길이에 걸쳐 신장된다. 다이저면(37)과 리지구역(39) 사이의 연결부는 2개 부품사이의 열절연체로서 작용하는 마리나이트(등록 상표) 절연체(189)의 층에 의해 밀봉된다.

리지부(39)에 동일한 카트리지 히터(160)이 매설되며, 그것은 스팀턴넬과 대략 평행하게 놓인다. 제7도와 같이, 히터(160)은 유전재의 지지코어(도시하지 않음)상에 감긴 예를 들어 니켈-크롬합금으로 제조된 저항와이어(161)로 구성된다. 금속외장(162)는 산화마그네슘 전기절연물(도시하지 않음)로 라이닝된다. 리이드(163)은 저항코일(161)과 교류전기의 가감 저항 제어원(도시하지 않음)에 연결된다.

전기저항 가열기는 공구(33)의 4개의 전체면 및 그 커버판(34)에 부착된다. 제1도 및 2도에는 예시적인 가열기들을 도시하였다. 따라서, 전기가열기(43)은 공구(33)의 배면에 부착되고, 전기가열기(45) 및 (46)은 공구(33)의 일 측면(47)에 부착되고, 전기가열기(131) 및 (132)들은 공구(33)의 타측면(133)에 부착되며, 전기가열기(134)는 공구(33)의 전면(135)에 부착되며, 전기가열기(48), (49) 및 (50)은 다이 커버판(34)에 부착된다. 가열기들을 고정하는 데에는 대편들을 사용한다. 이는 제1도에 도시하였으며, 여기에서 대편(136)은 가열기(132)를 고정하고, 대편(137)은 가열기(131)을 고정하고, 대편(138)은 가열기(134)를 고정한다.

제3도에 도시한 바와 같이, 상부다이(21)에 보족형태인 하부다이(54)는 나사(55) 및 스페이서 칼러(56)에 의해 상부 재치대(11)에 장착된다. 하부다이(54)는 주조 알루미늄 공구(57) 및 알루이늄 카버판(58)로 구성되며, 이들은 볼트(59)에 의해 상호 고정되어 있다. 공구(57)은 일체로 성형된 포스트(60)들을 갖는데, 이들은 구조적인 안정성을 제공하고 다이(54)의 열전달을 보강한다. 하부다이(54)의 전체 접촉면에는 구멍(130)들을 천공하는데, 이들은 상부다이(21)내의 구멍(38)들과 동일 직경 및 간격을 갖는다. 도면에는 도시하지 않았으나, 전기저항 가열기들을 공구(57)의 전체 4면과 카버판(58)의 외부에도 역시 부착한다.

제3도에서 부분절췌하여 개략적으로 도시한 바와 같이, 3종의 라인들이 카버판(34) 및 상부다이(21)의 공구(33)사이의 내부공동(185)으로 공급된다. 이들은 진공라인(62) 및 과열 스팀라인(64)이다. 리지구역(39)내의 턴넬(42)에도 과열 스팀라인(66)이 공급된다. 하부다이(54)에는 진공라인(67) 및 과열 스팀라인(68)이 공급된다.

제2도에서, 포화된 공장의 스팀이 라인(69)에 의해 장치에 공급된다. 분류(63)은 압력용기(70)으로 유지되며, 거기서 그것은 전기저항 가열기(도시하지 않음)에 의해 부분적으로 과열된다. 용기(70)으로 부터의 스팀은 라인(65)에 의해 제2압력용기(71)로 운반되며, 거기서 그것은 전기저항 가열기(도시하지 않음)에 의해 더욱 가열된다. 분류(164)는 평행한 압력용기(165)로 유도되며, 거기서 역시 전기저항 가열기(도시하지 않음)에 의해 더욱 가열된다. 압력용기(165)로 부터의 과열증기는 라인(73), 솔레노이드밸브(118), 체크밸브(119), 분할기(76), 가요성 트렁크라인(78), 및 분기라인(97, 80, 81 및 82)를 경유하여 다이공동(185)로 보내진다(이 기능에서 분기라인(79, 80, 81 및 82)는 제3도에 개략 도시한 과열증기라인(64)과 동등하다).

압력용기(71)로 부터의 과열증기는 라인(100), 솔레노이드밸브(101), 체크밸브(102), 가요성 트렁크라인(105), 및 분기라인(84, 85, 86 및 87)에 의해 리지구역(39)의 턴넬(42)로 통한다(이 기능에서 분기라인(84 내지 87)은 제3도에 개략도시된 과열증기라인(66)과 동등하다). 응축수는 라인(51)에 의해 용기(70,71 및 165)에 의해 제거된다.

포화증기는 라인(69), 솔레노이드밸브(74), 체크밸브(75), 분할기(166), 및 가요성 트렁크라인(77)을 통해 과열증기를 용기(164)로 부터 다이공동(185)로 운반하는 같은 분기라인(79, 80, 81 및 82)로 공급된다. 분할기(76, 166)은 분로(117)에 의해 연결된다. 이것은 라인(69)로 부터의 포화증기가 압력용기(165)로 부터의 과열증기와 혼합될 수 있게 한다. 또한, 밸브(74)가 폐쇄되고 포화증기가 다이공동내로 들어오지 않을 때 분로(117)은 용기(165)로 부터의 과열증기가 2개의 분류로 분할될 수 있게 하며, 그 2개의 분류들은 트렁크라인(77, 78)을 경유하여 매니폴드라인(167)의 양단부로 동시에 송출되며, 그것을 분기라인(70, 내지 82)를 피이드한다. 이것은 다이공동(185)를 거욱 균일하게 가열한다.

다이공동(185)로 포화증기 및 과열증기의 혼합물을 보내기위한 수단을 갖는 목적은 다이(21)로 부터 분사되는 스팀의 온도를 근접제어하기 위한 것이다. 2개 분류의 혼합물을 변경함으로써, 매니폴드라인(167)내 스팀온도는 정확하게 조절될 수 있다. 이것은 순차적으로 천의 수분함량을 제어할 수 있게 한다. 혼합된 스팀의 온도가 낮을수록 더 많은 수분을 천에 부여할 것이며, 그것은 성형작업중 광택 또는 과열을 방지하는데 중요하다.

트렁크라인(88)을 통해 당겨진 진공은 매니폴드(89), 밸브(90 및 91), 호스(92 및 93), 분할기(94 및 95), 및 가요성 분기라인(96, 97, 98, 99)를 경유하여 다이공동(185)에 연결된다(분기라인(96 내지 99)는 제3도에 개략도시된 진공라인(62)와 동등하다).

브레이스(brace), (83)들은 분기라인(79) 내지 (82)와 (84) 내지 (87)을 다이커버판(34)에 고정한다. 수동 제어밸브(106) 내지 (113)들은 분기라인(79) 내지 (82)와 (84) 내지 (87)내의 유량을 조절한다.

제2도에는 도시하지 않았으나, 하부다이공동(114)는 과열스팀라인(115) 및 진공라인(116)과 마찬가지로 연결된다. 라인(115)내의 과열스팀은 라인(170), 솔레노이드밸브(171), 및 체크밸브(172)를 통해 압력용기(165)로 부터 공급된다. 라인(116)을 통해 인가되는 진공은 진공밸브(120)에 의해 제어된다.

제3 및 4도에 도시된 바와 같이, 상부다이(21)의 챔버(185)는 벽(168 및 169)에 의해 3개 부분으로 구분된다. 라인(79)는 스팀을 우측부분으로 공급하고 라인(80 및 81)은 스팀을 중심부분으로 공급하며, 라인(82)는 스팀을 좌측부분으로 공급한다. 유사하게, 진공라인(96)은 우측부분으로, 진공라인(97 및 99)는 중심부분으로, 진공라인(98)은 좌측부분으로 공급한다. 이런 챔버격벽의 사용은 선택적이지만, 그것은 다이(21)의 접촉표면(37)의 랜드구역에 3개의 다른 온도구역을 발생시킬 수 있게 한다. 이것은 1개 구역에서 다른 구역보다 더욱 피가공물의 윤곽을 심하게 만들때 유용할 수 있다. 더욱 심한 윤곽이 발생할 때 보다 많은 양의 스팀이 분사될 수 있어 얍축된 격실들을 함께 결합하기 위해 발포체내부로 충분히 멀리 접착제가 확실히 들어가게 한다. 스팀량은 그 각각이 성형 및 도포작업전에 미리 설정되는 수동제어밸브(106 내지 113)에 의해 조정된다.

제2도에 개략적으로 도시한 제어반(121)은 솔레노이드밸브(94, 101, 118 및 171), 진공밸브(90, 91 및 120), 및 전기가열기(43, 45, 46, 48, 49 및 50)에 가동연결된다. 부가해서, 하부다이(54)의 외측면상의 전기가열기(도시안됨)은 제어반(121)에 연결된다.

제1도에 도시한 바와 같이, 유리섬유 절연물(122)는 상부다이(21)의 정부(34)로 진입되는 모든 고온공기 및 과열스팀라인들의 주위를 감싼다. 유사한 절연물(도시하지 않음)은 하부다이(54)로 들어오는 과열증기라인(68) 주위를 감싸고 있다.

제1 및 20도에 도시된 바와 같이, 스핀들(175, 176)에 의해 운반된 1조의 레일(173, 174)는 상부 재치대(11)상에 장착된다. 스핀들(175, 176)은 재치대(11)의 구멍에 슬라이드할 수 있게 삽입되고, 압축스프링(177, 178)은 스핀들을 위로 유지한다.

레일(173, 174)는 정방형 천프레임(179)용 지지체로서 작용한다. 제20 및 21도와 같이 프레임(179)의 정부면 둘레에 공기압작동 클램프(180)이 장착된다. 천(181)의 정방형은 클램프(180)내에서 팽팽하게 유지될 수 있으며, 그후 상부다이(21)이 발포체 피가공물(182)상으로 하강될 때 천(181)은 피가공물위로 펼쳐질 것이다. 다이의 열과 과열증기의 순차적인 분사는 다이의 윤곽을 천에 부여할 것이다. 그것이 연장하에 있으므로, 천의 윤곽은 더욱 현저해져 둥근모서리에 주름 및 구김이 더욱 적게 남게 될 것이다.

[실시예 1]

제3도, 11도, 12도 및 13도는 도면에 도시한 장치를 발포체 패드(124)에 천(123)을 적층하고, 동시에 패드를 성형하는데 사용하는 상태를 도시한 것이다. 도시되지 않았더라도, 분말접착제의 층은 천(123)과 발포체 패드(124)사이에 위치한다. 이들 도면을 하여 이하 공정을 설명한다.

상부다이(21)의 접촉표면(37)의 랜드구역은 제1도 및 2도에 도시한 전기가열기를 사용하여 약 116℃(240℉)로 가열하는데, 이때 다이는 제1도 및 3도에 도시한 상승된 위치에 있다. 유사하게, 저부다이(54)의 접촉표면(61)은 약 93℃(200℉)로 가열된다. 그러나, 리지구역(39)에서 구역의 표면온도를 약 138℃(280℉)로 상승시키기 위해 카트리지 가열기가 작동된다. 제2도를 참조하여 보면, 솔레노이드밸브(74), (101), (118) 및 (171)과 진공밸브(90, 91 및 120)들은 폐쇄되어 있다. 수동밸브(106) 내지 (113)들은 개방되어 있다. 발포체(124), 분말상 접착제층(도시하지 않음) 및 천(123)들은 제3도에 도시한 바와 같이 하부다이(54)상에 정치(定置)된다. 발포체(124)는 개방격실의 고탄성 폴리에테르기제 폴리우레탄의 25.㎜(1in)두께의 패드이며, 그것은 단지 약 24ILD의 경도를 갖는 아주 연성이다. 사용된 접착제(125)는 RiIson No.5000 폴리아미드를 사용한다. 이의 입도는 약 200 내지 500미크론이고 약 104 내지 116℃(220 내지 240℉)에서 용융된다. 그것은 평방야드당 약 0.6온스의 비율로 발포체(124)에 인가된다. 천(123)은 65% 폴리에스터와 35%의 Iycra(등록상표) 스판덱스로 되어진 직조 벨루어이며, 신장률은 약 35%이다. 약 163℃(325℉) 및 5.625㎏/㎠(80psi)의 플랜트 포화증기를 라인(69, 63)을 경유하여 스팀을 압력용기(70)으로 공급하는데, 여기에서 스팀은 약 204℃(400℉) 및 5.625㎏/㎠(80psi)로 가열된다. 그 스팀의 일부는 라인(64, 164)를 경유하여 압력용기(165)로 보내지며, 거기서 그것은 약 5.625㎏/㎠(80psi)로 그 압력을 유지하면서 약 260℃(500℉)로 더욱 가열된다(다이공동(185, 114)에의 입구에서 측정하여). 용기(70)에서 가열된 스팀의 다른 부분은 라인(65)를 경유하여 압력용기(71)로 보내지며, 거기서 그것은 약 316℃(600℉)의 온도와 약 5.625㎏/㎠(80psi)의 압력이 된다. 5.625㎏/㎠(80psi) 압력하에서의 스팀의 해면에서의 포화온도는 약 163℃(325℉)이다. 따라서, 압력용기(71)로 부터 얻어지는 스팀은 해면에서의 그 포화온도보다 섭씨단위로 135°(화씨단우로 275°)정도 높다.

제12도에 도시한 바와 같이, 그 후, 고온의 상부다이(21)을 천, 접착제, 및 발포체 패드의 적층된 복합체(제12도 및 13도에 피가공물(129)로 도시하였음)상으로 부분적으로 하강시킨다. 이것은 처리사이클을 개시시킨다. 다이(21)은 이점에서 예를 들어 리지구역(39)가 피가공물을 약 3.2㎜(1/8인치) 누르기에 충분한만큼 피가공물(129)를 약간 건드린다. 솔레노이드밸브(101)이 열려 용기(71)로 부터의 316℃(600℉) 스팀이 리지구역(39)의 턴넬(42)로 들어갈 수 있게 한다. 5초후, 다이(21)은 제13도에 도시한 바와 같이 피가공물(129)에 대해 충분히 하강된다. 리지구역만을 통한 이 5초간의 스팀처리의 목적은 정부다이가 피가공물로 하강됨에 따라 발포체가 용융될 수 있게 하기 위한 것이다.

충분히 하강된 상부다이(21)은 리지구역(39) 밑의 피가공물(129)에 약 25.4㎜(1인치)의 만입부를 발생시킨다. 다이(21)이 충분히 하강하자마자 솔레노이드밸브(74)도 개방되며, 그것은 포화증기(약 163℃(325℉))를 상부다이공동(185)로 들어가게 한다. 이것은 천을 적게하며 이어지는 적층작업에 의한 보풀의 파쇄를 방지한다. 이 포화증기에 의한 사전처리가 항상 필요한 것은 아니지만, 고 벨루어 및 다른 긴 보풀섬유 작업시는 유리하다. 사이클 개시후 10초에서, 솔레노이드밸브(74)가 오프되고 솔레노이드밸브(118)이 개방되어, 용기(165)로 부터의 260℃(500℉)의 과열증기가 다이공동(185)내로 방출된다.

용기(165)로 부터 하부다이(54)에의 과열증기의 유동을 제어하는 솔레노이드밸브(171)은 사이클 개시후 15초에서 개방된다.

사이클개시후 25초에 동시에 솔레노이드밸브(101, 118 및 171)을 폐쇄함으로써 모든 스팀이 차단되며, 하부다이(54)내 구멍(130)을 통해 진공을 끌기위해 진공밸브(12))이 개방된다. 21.238㎥/min(750cf/min)에서 수주 178㎜(7인치)인 진공이 사용된다. 사이클개시후 30초에서 상부다이(21)은 피가공물(129)로 부터 이탈되며 그 상승된 위치로 복귀한다. 다이(21)이 충분히 상승된 후, 진공밸브(120)이 폐쇄되어 작업을 종료한다. 제14도에 도시한 적층된 성형쿠션은 하부다이(54)에서 상승시켜 장치로 부터 출발한다. 이와 같이 제조된 쿠션은 자동차시트용의 캡(cap)으로 사용하는데 좋다. 천(123)은 모서리에서 조차도 주름이 거의 없다. 발포체 패드(124)로 부터 분리하면, 천은 패드의 형상으로 편포된 것과 같이 패드의 형성을 유지한다.

제14도에 도시한 바와 같이, 제6도에 도시한 리지구역(39)를 사용하여 준비된 쿠션의 디자인라인의 저부는 평활하다. 스티칭효과를 유발하고자 하면, 제8 내지 11도에 도시한 것과 같은 리지구역이 사용될 수 있다.

제8 및 9도는 그 저연부로 부터 돌출하는 스텐레스강제 강성핀(183)의 열을 갖는 리지구역(39a)를 도시한다. 핀은 약 0.7㎜(0.030인치)의 직경을 가지며 약 1.52㎜(0.060인치) 돌출한다. 고온의 다이가 천과 발포체 피가공물체 대해 압압되고 과열증기가 구멍(41a)를 통해 분사될 때, 고온의 핀(183)은 영구적인 만입부의 열이 천과 발포체에 남게 하며, 그것은 스티칭의 외관을 자극한다.

제10 및 11도의 리지구역(39b)는 부채모양의 저연부(184)을 가지며, 그것은 역시 완성된 쿠션의 디자인라인에 스티칭효과를 유발한다.

[실시예 2]

제15도에 도시한 층을 이룬 피가공물을 동시에 성형 및 적층하기 위해, 상부다이(21), (제1-5, 11 및 12도에 도시한) 대신에 상부다이(21a), (제16 및 17도에 도시한)가 다이유지판(16)에 부착된다. 상부다이(21a)의 챔버(185a)는 벽(168a,169a)에 의해, 우측, 좌측 및 중심부분으로 나누어진다. 베이스(139)는 45ILD의 경도를 갖는 개방 격실 폴리에스터 기제 폴리우레탄으로 제조된다. 캡조작(140)은 실시예 1에서 사용된 것과 같은 25.4㎜(1인치) 두께의 폴리에스터 기제 폴리우레탄 발포체로 제조된다. 천(141)은 실시예1에서 사용된 것과 같은 것이다.

천(141)을 캡조작(140)에 적층하기 위해, 실시예1에서 사용된 것과 같은 접착제의 층(도시하지 않음)이 평방야드당 약 0.6 내지 0.8온스의 비율로 인가된다. 캡조작(140)을 베이스 (139)에 적층하기 위해 보다 저용융 폴리아미드접착제(도시하지 않음)가 사용되며, 그것은 약 93 내지 104℃(200 내지 200℉)범위의 용융점을 갖는다. 후자의 접착제도 평방야드당 약 0.6 내지 0.8온스의 비율로 캡조각(140)의 밑으로 가해진다.

성형 및 적층작업에 앞서, 상부다이(21a)는 제1 및 2도에 도시한 외부의 전기가열기를 사용하여 랜드구역에서 약 104℃(220℉)의 접촉표면온도로 가열된다. 리지구역(142, 143)은 카트리지 가열기(160a, 160b)에 의해 약121℃(250℉)의 고온으로 가열된다. 제16도에 도시한 바와 같이, 베이스(139)는 재치대(11)상에 배치되며 하부다이는 사용되지 않는다. 작업사이클은 다음과 같이 진행된다.

제조된 장식 및 성형된 쿠션은 자동차의 버킷형 시이트용 시이트쿠션으로서 사용될 수 있다.

Claims (43)

- 개방격실 열가소성 발포체의 조각에 1개 또는 그 이상의 영구적인 만입부를 형성하고 동시에 거기에 통증기성 재료를 적층하는 방법에 있어서, (a) 통증기성 재료와 발포체사이에 발포체의 용융점보다 낮은 용융점을 갖는 고온용융 접착제층이 마련된 발포체의 일측면에 걸쳐 통증기성 재료를 위치시키는 단계, (b) 접촉면에 걸쳐 천공되어 있고 하나 또는 그 이상이 돌출단부를 갖고 접촉면에서 하나 또는 그 이상의 맞춤영역을 갖는 다이의 맞춤영역을 접착제의 용융온도 미만의 온도로, 그리고 다이의 돌출단부를 다이의 맞춤영역보다 높은 온도로 예열하는 단계, (c) 발포체의 접착제가 덮혀있는 면에 대해 예열된 다이를 압압하여 발포체에 하나 도는 그 이상의 만입부를 형성시키는 단계, (d) 전체 접촉면을 통하여 접착제를 용융시키고 발포체를 다이의 돌출영역 아래에서 용융시키는 다이의 돌출영역보다 높은 온도로 과열된 증기를, 통증기성 재료를 통해 증기를 발포테 내부로 진입시키기에 충분한 압력으로 다이의 천공을 통하여 분사시키는 단계, (e)접착제와 발포체의 용융영역이 재경화될 때까지 발포체에 냉각가스를 통과시켜 발포체에 통증기성 재료를 접착하고 발포체에 만입부를 영구고정시키는 단계, (f) 및 다이와 제조된 적층, 성형된 복합체를 분리하는 단계로 구성되는 것을 특징으로 하는방법.

- 제1항에 있어서, 단계 (b)에서 다이의 맞춤영역이 윤곽을 가지며, 단계 (d)에서 과열증기의 압력이 용융된 접착제의 일부를 적어도 부분적으로 발포체의 내부로 가압하기에 충분하게 높으므로, 단계 (e)에서 접착제가 재경화될 때 접착제는 다이의 상기 윤곽을 갖는 맞춤영역에 의해 맞춤영역에 부여된 형상으로 발포체를 고정하는 것을 특징으로 하는 방법.

- 제2항에 있어서, 단계 (d)에서, 사용되는 증기가 204 내지 399℃(400 내지 750℉)의 범위내이고 적어도 그 압력에 대응하는 포화온도보다 약 섭씨단위 55.6°(화씨단위 100°) 높은 온도를 유지하는 증기인 것을 특징으로 하는 방법.

- 제3항에 있어서, 단계 (b)에서, 다이의 맞춤영역이 약 93°내지 149℃(200 내지 300℉)의 온도로 예열되며 다이의 돌출부분이 맞춤영역보다 적어도 섭씨단위 약 16.67°(화씨단위 30°) 높은 온도로 예열되는 것을 특징으로 하는 방법.

- 제4항에 있어서, 발포체가 폴리우레탄 또는 폴리올레핀으로 구성되고 통증기성 재료가 장식천인 것을 특징으로 하는 방법.

- 제5항에 있어서, 단계 (d)에서, 증기가 평방 센티미터당 4.93 내지 6.33(킬로그램), (평방인치당 70 내지 90파운드)의 압력으로 분사되는 것을 특징으로 하는 방법.

- 제6항에 있어서, 단계 (e)에서, 냉각가스는 발포체에 진공을 인가함으로써 발포체를 통해 흡입되는 대기인 것을 특징으로 하는 방법.

- 제7항에 있어서, 단계 (c)에서, 발포체, 접착제 및 천의 적층된 복합체가 제1다이는 천에 대해 압압하고 제2다이는 발포체의 반대편을 압압하는 1조의 보조다이들 사이에서 압축되는 것을 특징으로 하는 방법.

- 제8항에 있어서, 제2다이가 그 접촉면에 걸쳐 천공되고, 단계 (e)에서, 진공이 제2다이내의 천공들을 통해 인가되는 것을 특징으로 하는 방법.

- 제7항에 있어서, 단계 (b)에서, 다이의 맞춤영역을 접착제의 용융온도보다 섭씨단위로 5.56°내지 16.67°(화씨단위 10 내지 30°)정도 낮게 예열하며, 다이의 돌출부분을 발포체의 용융점보다 낮은 온도로 예열시키는 것을 특징으로 하는 방법.

- 제9항에 있어서, 단계 (b)에서, 다이의 맞춤영역을 접착제의 용융온도보다 섭씨단위로 5.56° 내지 16.67°(화씨단위 10 내지 30°)정도 낮게 예열하며, 다이의 돌출부분을 발포체의 용융점보다 낮은 온도로 예열시키는 것을 특징으로 하는 방법.

- 제10항에 있어서, 단계 (d)에서, 증기를 260 내지 399℃(500 내지 750℉)범위의 온도로 분사시키는 것을 특징으로 하는 방법.

- 제11항에 있어서, 단계 (d)에서, 증기를 260 내지 399℃(500 내지 750℉)의 온도로 분사시키는 것을 특징으로 하는 방법.

- 제12항에 있어서, 단계 (e)에서, 진공을 다이내의 천공들을 통해 인가시키는 것을 특징으로 하는 방법.

- 제7항에 있어서, 단계 (a)에서 발포체조각이 패드형상이며 그것이 패드와 기판사이에서 고온용융 접착제의 층을 갖고, 개방격실 쿠션발포체로 구성된 윤곽을 갖는 기판상방에 위치되며, 단계 (e)에서 패드와 기판사이의 접착제에 도달하여 그것을 용융시키기에 충분하게 긴 시간동안 증기가 분사되고, 단계 (e)에서 또한 패드와 기판사이의 접착제를 재경화시키기에 충분하게 긴시간동안 발포체를 통해 냉각가스가 통과됨으로써, 패드를 기판에 접합함과 동시에 천이 패드에 적층되고 만입부가 패드에 영구히 고정되는 것을 특징으로 하는 방법.

- 제15항에 있어서, 윤곽을 갖는 기판이 약 40 내지 50ILD의 경도를 가지며 발포체패드가 기판보다 적어도 약 20% 낮은 경도를 갖는 것을 특징으로 하는 방법.

- 제16항에 있어서, 기판이 폴리우레탄 또는 폴리올레핀수지로 구성되는 것을 특징으로 하는 방법.

- 제14항에 있어서, 접착제가 약 104 내지 116℃(220 내지 240℉) 사이의 온도에서 용융되는 폴리아미드인 것을 특징으로 하는 방법.

- 제17항에 있어서, 패드와 천사이에서 사용된 접착제가 약 93 내지 116℃(200 내지 240℉)의 범위내에서 용융되는 폴리아미드이고 패드와 기판사이에서 사용된 접착제가 93 내지 104℃(200 내지 220℉)의 범위내에서 용융되는 폴리아미드인 것을 특징으로 하는 방법.

- 제18항에 있어서, 발포체패드가 폴리에테르 기재 폴리우레탄수지로 구성되는 것을 특징으로 하는 방법.

- 제19항에 있어서, 패드 및 기판이 각기 폴리에테르 기재 폴리우레탄수지로 구성되는 것을 특징으로 하는 방법.

- 개방 격실, 열가소성 발포체에 하나 또는 그 이상의 만입부를 형성기킴과 동시에 그곳에 통증기성 재료를 적층시키기 위한 장치에 있어서, (a) 발포체를 분리자재하게 보유하는 장치, (b) 그 접촉면위에 1개 또는 그 이상의 맞춤영역과 1개 또는 그 이상의 돌출부분을 가지며 접촉면에 걸쳐 천공된 다이, (c) 발포체가 상기 보유장치에 의해 고정될때 다이와 발포체를 함께 압압하는 장치, (d) 다이의 돌출부분을 다이의 맞춤영역보다 높은 온도로 가열하기 위해 작동될 수 있으며 다이와 발포체를 함께 압압하기 전에 다이를 예열하는 장치, (e) 다이와 발포체가 함께 압압되어 있을때 다이내의 천공들을 통해 과열증기를 분사하는 장치, (f) 다이와 발포체가 함께 압압되어 있을때 발포체를 통해 냉각가스를 통과시키는 장치, 및 (g) 다이와 발포체를 분리시켜 만입부가 성형되고, 커버가 씌워진 발포체를 장치로 부터 반출할 수 있도록 하는 장치로 구성되는 것을 특징으로 하는 장치.

- 제22항에 있어서, 다이 예열장치가 다이의 맞춤영역을 99 내지 149℃(210 내지 300℉)의 온도로 그리고 다이의 돌출부분을 맞춤영역보다 적어도 섭씨단위로 약 16.67°(화씨단위로 30°) 높은 온도로 가열하도록 작동될 수 있는 것을 특징으로 하는 장치.

- 제23항에 있어서, 증기분사장치는 온도가 약 204 내지 399℃(400 내지 750℉)이고 압력이 5.273 내지 6.328㎏/㎠(75 내지 90psi)인 과열증기를 제1다이내의 구멍들로 공급하되, 상기 온도는 상기 압력하에서의 증기의 포화온도보다 적어도 섭씨단위로 55.6℃(화씨단위로 100°) 이상 높으며, 발포체를 통해 냉각가스를 통과시키는 장치는 발포체에 진공을 인가하여 패드를 통해 대기중의 공기가 흡입되도록 하는 것을 특징으로 하는 장치.

- 제24항에 있어서, 또한 제1다이와 보조상태로 되고 그 접촉면에 걸쳐 천공되어 있는 제2다이로 구성되고, 상기 제1 및 제2다이들은 그들 사이에서 발포체를 압축하도록 작동되고, 냉각가스를 통과시키는 상기 장치는 패드가 2개의 다이들 사이에서 압축될때 제2다이내의 구멍들을 통해 진공을 인가하도록 작동되는 것을 특징으로 하는 장치.

- 제24항에 있어서, 다이가 윤곽을 갖는 맞춤영역을 갖는 것을 특징으로 하는 장치.

- 제26항에 있어서, 장식천 조각이 다이가 압압되는 발포체의 측부위에 놓일때 장식천의 조각을 팽팽하게 유지하기 위한 프레임장치를 추가적으로 포함하는 것을 특징으로 하는 장치.

- 제24항에 있어서, 냉각가스를 통과시키는 상기 장치가 다이내의 천공을 통해 진공을 인가하는 것을 특징으로 하는 장치.

- 제27항에 있어서, 냉각가스를 통과시키는 상기 장치가 발포체가 2개 다이들 사이에서 압축되어 있을때 제1다이내의 천공들을 통해 진공을 인가하는 것을 특징으로 하는 장치.

- 제29항에 있어서, 양 다이들내의 구멍들의 직경이 약 0.89 내지 1.65㎜(0.035 내지 0.065in) 사이이고 구멍들사이의 간격은 약 12.7㎜(1/2in) 이내인 것을 특징으로 하는 장치.

- 제28항에 있어서, 다이가 접촉면 배면에서, 다이내의 구멍들 및 밸브가 마련된 과열증기 공급원 및 밸브가 마련된 진공공급원과 연통되는 밀폐격실을 갖는 것을 특징으로 하는 장치.

- 제30항에 있어서, 각각의 다이가 그 접촉면 배면에, 다이내의 구멍들, 밸브가 마련된 과열증기 공급원 및 밸브가 마련된 진공공급원과 연통되는 밀폐격실을 갖는 것을 특징으로 하는 장치.

- 제32항에 있어서, 또한 다이와 발포체가 압축되는 정도를 조절하기 위한 조절자재한 정지장치로 구성되는 것을 특징으로 하는 장치.

- 제31항에 있어서, 다이 예열장치가 다이에 부착 또는 매설된 하나 또는 그 이상의 전기저항 가열소자들로 구성되는 것을 특징으로 하는 장치.

- 제33항에 있어서, 각 다이 예열장치가 다이에 부착 또는 매설된 하나 또는 그 이상의 전기저항 가열소자들로 구성되는 것을 특징으로 하는 장치.

- 제34항에 있어서, 다이를 주조알루미늄으로 제조하는 것을 특징으로 하는 장치.

- 제35항에 있어서, 각각의 다이를 주조알루미늄으로 제조하는 것을 특징으로 하는 장치.

- 제36항에 있어서, 또한 다이의 접촉면상의 맞춤영역과 돌출구역사이에 열절연물을 포함하는 것을 특징으로 하는 장치.

- 제37항에 있어서, 또한 다이의 접촉면상의 맞춤영역과 돌출구역사이에 열절연물을 포함하는 것을 특징으로 하는 장치.

- 제38항에 있어서, 보유장치는 발포체를 수평으로 유지하고, 다이는 보유장치 상부에 현수되어 있고, 압압장치는 다이를 발포체와 접촉되도록 하강시키고, 분리장치는 다이를 보유장치로 부터 격설되게 상승시키는 것을 특징으로 하는 장치.

- 제39항에 있어서, 보유장치는 수평으로 배설된 제2다이로 구성되고, 제1다이는 제2다이 상부에 현수되고, 압압장치는 제1다이를 발포체와 접촉되도록 하강시키고, 분리장치는 제1다이를 제2다이로부터 격설되도록 상승시키는 것을 특징으로 하는 장치.

- 제40항에 있어서, 압압장치는 다이가 발포체와 접촉되도록 하강할때 다이를 안내하기 위한 랙 및 피니온장치를 포함하는 것을 특징으로 하는 장치.

- 제41항에 있어서, 압압장치는 다이가 발포체와 접촉되도록 하강할때 다이를 안내하기 위한 랙 및 피니온장치를 포함하는 것을 특징으로 하는 장치.

Applications Claiming Priority (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP870,971 | 1986-06-05 | ||

| US06/870,971 US4795517A (en) | 1986-06-05 | 1986-06-05 | Process for shaping and covering cushion foam |

| US870971 | 1986-06-05 | ||

| PCT/US1987/001111 WO1987007557A1 (en) | 1986-06-05 | 1987-05-18 | Apparatus and process for shaping and covering cushion foam |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR880701173A KR880701173A (ko) | 1988-07-26 |

| KR950005728B1 true KR950005728B1 (ko) | 1995-05-29 |

Family

ID=25356439

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1019880700126A KR950005728B1 (ko) | 1986-06-05 | 1987-05-18 | 쿠션발포체 성형 및 도포 장치 및 방법 |

Country Status (10)

| Country | Link |

|---|---|

| US (1) | US4795517A (ko) |

| EP (1) | EP0269678B1 (ko) |

| JP (1) | JPS63503449A (ko) |

| KR (1) | KR950005728B1 (ko) |

| AU (1) | AU589016B2 (ko) |

| CA (1) | CA1264649C (ko) |

| DE (1) | DE3780919T2 (ko) |

| ES (1) | ES2006480A6 (ko) |

| MX (1) | MX166671B (ko) |

| WO (1) | WO1987007557A1 (ko) |

Families Citing this family (48)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4786351A (en) * | 1985-12-31 | 1988-11-22 | Astechnologies, Inc. | Process and apparatus for simultaneously shaping foam and laminating fabric thereto |

| EP0323530A1 (en) * | 1987-12-23 | 1989-07-12 | Steelcase Inc. | Cushion manufacturing process |

| US5108691A (en) * | 1986-09-03 | 1992-04-28 | Astechnologies, Inc. | Compressing and shaping thermoformable mats using superheated steam |

| IT1195191B (it) * | 1986-10-06 | 1988-10-12 | Sicam Soc Italiana Cuscini A M | Procedimento per la fabbricazione di un elemento imbottito in particolare un cuscino di sedile |

| GB8625997D0 (en) * | 1986-10-30 | 1986-12-03 | Cotton Colne Ltd John | Manufacture of laminated elements |

| FR2620966B1 (fr) * | 1987-09-24 | 1990-03-02 | Duret Fils Ets M | Procede de moulage d'un cadre sur une garniture de siege en vue de la realisation d'un element de siege |

| GB2231308B (en) * | 1989-03-23 | 1992-11-18 | John Cotton | Method for the manufacture of laminated elements |

| US4975135A (en) * | 1989-05-01 | 1990-12-04 | Hoover Universal, Inc. | Method of forming a vehicle seat with a stylized seating surface |

| FR2662971A1 (fr) * | 1990-06-08 | 1991-12-13 | Loire Snc Literie Mousses Val | Procede de fabrication d'objets en mousse revetue de tissu et moule pour la mise en óoeuvre de ce procede. |

| IT1244146B (it) * | 1990-11-02 | 1994-07-08 | Sviluppo Settori Impiego Srl | Stampo a bassa inerzia termica e suo impiego nella nobilitazione superficiale di manufatti ottenuti per"blow molding"o termoformatura |

| BE1004623A3 (nl) * | 1990-11-19 | 1992-12-22 | Recticel | Werkwijze voor het vervaardigen van een kussen dat ten minste gevormd wordt door een lichaam, een tussenschuimlaag en een bekledingslaag. |

| US5240549A (en) * | 1991-06-28 | 1993-08-31 | Digital Equipment Corporation | Fixture and method for attaching components |

| JP2960583B2 (ja) * | 1991-08-09 | 1999-10-06 | テイ・エス テック株式会社 | 接着剤を用いたシートの製造方法 |

| JP2960585B2 (ja) * | 1991-08-27 | 1999-10-06 | テイ・エス テック株式会社 | 接着剤を用いたシートの製造方法 |

| US5490890A (en) * | 1991-11-25 | 1996-02-13 | Actex | Method for making embossed laminated foam articles |

| JP2585173Y2 (ja) * | 1992-02-14 | 1998-11-11 | 高島屋日発工業株式会社 | 接着シート製造用押圧型 |

| US5234523A (en) * | 1992-04-24 | 1993-08-10 | United Technologies Automotive, Inc. | Method of laminating a fabric covered article |

| US5232543A (en) * | 1992-07-17 | 1993-08-03 | Lear Seating Corporation, Inc. | Apparatus for bonding fabric to seat cushion trenches |

| US5393479A (en) * | 1993-05-27 | 1995-02-28 | Hoover Universal, Inc. | Method for shaping a trim cover fabric for a vehicle seat |

| US5395473A (en) * | 1993-09-07 | 1995-03-07 | General Motors Corporation | Bonded seat assembly |

| CH686785A5 (de) * | 1993-10-06 | 1996-06-28 | Matec Holding Ag | Geruchsarmer, schall- und waermedaemmender Formkoerper sowie Verfahren zu dessen Herstellung. |

| US5603150A (en) * | 1995-01-26 | 1997-02-18 | J. R. Automation Technologies, Inc. | Upholstering apparatus |

| US5554252A (en) * | 1995-01-27 | 1996-09-10 | The Budd Company | Hot and cool air bonding apparatus |

| US5858159A (en) * | 1995-04-25 | 1999-01-12 | Hoover Universal, Inc. | Method for manufacturing automotive seat assemblies using pre-bonded adhesives |

| US5679197A (en) * | 1995-07-27 | 1997-10-21 | Hoover Universal, Inc. | Method for bonding a cover fabric to a cushion body using a pressurized environment |

| DE69633517D1 (de) * | 1995-11-30 | 2004-11-04 | Form & Tiss Montfaucon Vela | Verfahren zur herstellung eines permeablen, nicht flächigen gegenstandes mittels thermoformen, und durch das verfahren herstellbarer gegenstand |

| US5902434A (en) * | 1996-03-25 | 1999-05-11 | Lear Corporation | Method for bonding a cover material to a foam cushion |

| US5716092A (en) * | 1996-06-11 | 1998-02-10 | Prince Corporation | Visor and method of manufacturing |

| US5935364A (en) * | 1996-10-02 | 1999-08-10 | Steelcase Inc. | Thermal forming upholstery process |

| JP2001505960A (ja) * | 1996-12-02 | 2001-05-08 | オウェンス コーニング | モールド成形された絶縁製品および連続ウール繊維を用いたその製造 |

| IT1294037B1 (it) * | 1997-01-10 | 1999-03-15 | Gor Applic Speciali Srl | Procedimento per la fabbricazione di pannelli sagomati, compositi, dispositivo per l'attuazione del procedimento e pannello ottenuto |

| US6643925B1 (en) * | 1999-09-02 | 2003-11-11 | Lear Corporation | Installation device for installing a flexible sensor on a seat cushion |

| DE10018529A1 (de) | 2000-04-13 | 2001-10-18 | Dieter Schmidt | Vorrichtung zum Verbinden von wenigstens zwei Bauteilen durch Kleben |

| DE10262253B4 (de) * | 2002-06-05 | 2010-07-15 | Johnson Controls Gmbh | Verfahren zur Behandlung von Bezugsmaterialien von flächigen Verkleidungsteilen für den Fahrzeuginnenraum und flächiges Verkleidungsteil |

| US7138907B2 (en) | 2003-06-26 | 2006-11-21 | Lear Corporation | Spring sensor retention assembly for sensor apparatus mounted in a vehicle seat cushion |

| US20070131347A1 (en) * | 2005-12-13 | 2007-06-14 | Lear Corporation | Method of forming a fabric covered article |

| ITPD20070325A1 (it) * | 2007-10-09 | 2009-04-10 | Monti Antonio Spa | Procedimento di incollaggio a caldo, particolarmente per l'incollaggio di un tessuto traspirante ad una matrice schiumosa, in feltro o simili |

| FR2934195B1 (fr) * | 2008-07-24 | 2011-04-01 | Faurecia Sieges Automobile | Formage de garnitures pour sieges de vehicule automobile |

| JP5799934B2 (ja) * | 2012-11-09 | 2015-10-28 | 豊田合成株式会社 | 意匠部材の製造方法および三次元転写用治具 |

| FR3009222B1 (fr) | 2013-08-02 | 2016-01-01 | Faurecia Sieges Automobile | Formage d'une garniture pour siege automobile |

| FR3009224B1 (fr) | 2013-08-02 | 2016-01-01 | Faurecia Sieges Automobile | Procede de formage de garniture pour siege automobile |

| DE102014215447A1 (de) * | 2014-08-05 | 2016-02-11 | Crone Wärmetechnik GmbH | Vorrichtung und Verfahren zum Erhitzen von Werkstücken |

| FR3035038B1 (fr) | 2015-04-16 | 2017-05-12 | Faurecia Sieges D'automobile | Alignement de pieces de coiffe pour sieges de vehicules automobiles |

| FR3037878B1 (fr) * | 2015-06-29 | 2019-04-19 | Faurecia Sieges D'automobile | Realisation d'un element d'habillage pour siege de vehicule automobile |

| CN105253379B (zh) * | 2015-11-18 | 2017-11-28 | 江苏比微曼智能科技有限公司 | 一种epe粘贴机 |

| US12053092B1 (en) * | 2016-11-01 | 2024-08-06 | Mattress Angel, Llc | Compressible foam foundation for mattress support |

| CN112203837B (zh) | 2018-06-01 | 2023-05-05 | 麦格纳座椅公司 | 用于模制座椅应用所用的罩材料的工艺 |

| CN112223622B (zh) * | 2020-09-23 | 2022-02-15 | 龙海市永隆泡沫包装有限公司 | 一种泡沫塑料制品自动化生产流水线 |

Family Cites Families (22)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3242510A (en) * | 1961-11-20 | 1966-03-29 | Allen Ind | Cushion or pad assembly |

| US3406235A (en) * | 1965-03-19 | 1968-10-15 | Dayco Corp | Method and apparatus for manufacturing foam rubber cushioning |

| DE1504590C3 (de) * | 1965-04-23 | 1975-11-20 | Bucher-Guyer Ag Maschinenfabrik, Niederwenningen, Zuerich (Schweiz) | Verfahren und Vorrichtung zum Herstellen eines Formkörpers aus Schaumkunststoff |

| US3758358A (en) * | 1966-12-19 | 1973-09-11 | Nishizawa Shoji Co Ltd | Emethod of and apparatus for making a padded three dimensional appliqu |