KR940005362B1 - 쌍바늘 재봉틀로 이중 솔기 코너를 재봉하는 방법 - Google Patents

쌍바늘 재봉틀로 이중 솔기 코너를 재봉하는 방법 Download PDFInfo

- Publication number

- KR940005362B1 KR940005362B1 KR1019870008824A KR870008824A KR940005362B1 KR 940005362 B1 KR940005362 B1 KR 940005362B1 KR 1019870008824 A KR1019870008824 A KR 1019870008824A KR 870008824 A KR870008824 A KR 870008824A KR 940005362 B1 KR940005362 B1 KR 940005362B1

- Authority

- KR

- South Korea

- Prior art keywords

- needle

- seam

- stitch

- workpiece

- corner

- Prior art date

Links

Images

Classifications

-

- D—TEXTILES; PAPER

- D05—SEWING; EMBROIDERING; TUFTING

- D05B—SEWING

- D05B69/00—Driving-gear; Control devices

-

- D—TEXTILES; PAPER

- D05—SEWING; EMBROIDERING; TUFTING

- D05B—SEWING

- D05B69/00—Driving-gear; Control devices

- D05B69/20—Control devices responsive to the number of stitches made

-

- D—TEXTILES; PAPER

- D05—SEWING; EMBROIDERING; TUFTING

- D05B—SEWING

- D05B19/00—Programme-controlled sewing machines

-

- D—TEXTILES; PAPER

- D05—SEWING; EMBROIDERING; TUFTING

- D05B—SEWING

- D05B55/00—Needle holders; Needle bars

- D05B55/14—Needle-bar drives

- D05B55/16—Needle-bar drives with provision for disengaging individual needle bars

Landscapes

- Engineering & Computer Science (AREA)

- Textile Engineering (AREA)

- Mechanical Engineering (AREA)

- Sewing Machines And Sewing (AREA)

Abstract

내용 없음.

Description

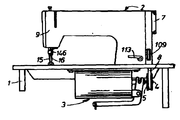

제1도는 쌍바늘 재봉틀의 정면도.

제2도는 공작물 구동기구와 바늘 구동기구를 구비한 재봉틀의 구동기구의 다이어그램식 사시도.

제3도는 솔기의 제어된 예정 단부점을 제공하기 위하여 필요한 제어 시스템의 다양한 소자의 개략도.

제4도는 코너 재봉 동작을 도시한 개략도.

* 도면의 주요부분에 대한 부호의 설명

1 : 기계 프레임 2 : 재봉틀

3 : 위치 모터 4 : 구동축

5 : 풀리 8 : V벨트

17 : 안내 프레임 19 : 편심기

23, 46 : 베어링 핀 31 : 크랭크 아암

38, 40, 42 : 크랭크 아암 49, 50 : 공기 실린더

64, 65 : 공압 밸브 86 : 세팅 구동

91 : 요우크 105 : 커넥팅 로드

112 : 인장 스프링 114 : 전위차계

116 : 프레임 118 : 레버 아암

129 : 비틀림 스프링 133 : 브래킷

141 :마이크로 컴퓨터 142, 147 : 콘덕터

149 : 가요성 튜브

쌍바늘 재봉틀로 코너를 바느질하는 공지의 방법에서는 내부코너가 작업되고 스티치 형성후 내부솔기를 만드는 바늘은 작동되지 않고 외부바늘은 외부코너까지 바느질을 계속하며 상기 재봉틀은 아래위치에 있는 외부바늘과 분리한다. 공작물이 새로운 재봉방향으로 회전한 후에는 내부코너점에 대향하는 지점에 올때까지 외부바늘로 재봉작업이 계속되며 그 후 내부바늘이 다시 할발해진다.

유럽 특허출원 공개공보 제117,713호에 이와 같은 방법은 예시되었으며 설명되었다. 유럽 특허츨원 공개공보 제117,713호에 따르면, 내부 코너상에서 작동할 때 외부 및 내부바늘은 공작물상에 일렬로 늘어서서 스티치를 형성하며, 내부바늘이 코너 스티치를 구성하기 위하여 짧은 스티치를 수행할 때 외부바늘도 또한 동일한 짧은 스티치를 수행한다. 이 경우의 대부분을 스티치를 짧게 할 것이 요구되며 내부솔기의 미리 정한 점에서 정확하게 스티치를 끝낼 수 있게 하기 위해서이다. 외부솔기에서 짧은 스티치는 전체 솔기구조의 왜곡을 일으킨다. 짧은 스티치는 코너부근에서만 허용된다. 솔기구조내에 짧은 스티치가 있으면 불만족스러우며 제품의 질을 떨어뜨린다.

본 발명의 목적은 쌍바늘 재봉틀로 코너를 재봉하는 방법에 관한 것이며 특히, 주어진 코너 스티치의 앞 뒤 스티치들을 동일길이로 형성하는 것이다.

본 발명 방법은 스티치를 짧게 함으로써 주어진 코너지점에 도착하는 것을 정확히 제어하고 제1바늘에 의한 전진이 짧은 스티치를 필요로 할때 재봉을 계속하는 바늘을 사용함으로써 짧은 스티치에 의해 방해받지 않는 제2솔기를 만드는 가능성을 제공하는 쌍바늘 재봉틀상에 발생하는 상기 언급한 문제를 해결하는 것이다. 이로써 결점이 나타나지 않는 솔기가 만들어진다.

따라서 본 발명의 목적은 공작물의 엣지로부터 어떤 거리에서 운동하는 이중솔기의 코너를 재봉하는 방법에 있어서, 작동위치와 분리위치로 상호 독립적으로 움직일 수 있는 제1 및 제2바늘을 갖는 쌍바늘 재봉틀을 사용하여 내부솔기와 외부솔기를 포함하는 2중 솔기의 코너재봉 방법을 제공하는 것이다. 재봉틀은 스티치 길이 L을 설정할 수 있다. 본 발명에 따른 방법은 내부솔기의 코너점에 내부 니이들이 도착한 것과 그 거리를 계산하는 단계와, 내부솔기의 코너점에서 탐지된 도착에 도달하기 위하여 요구되는 스티치 길이 L만큼 재료를 진행시키고 동시에 외부바늘에 의한 스티치 형성은 방지하면서 요구되는 길이만큼 내부바늘로 스티치를 형성하는 단계와, 내부바늘이 내부솔기의 코너점에 도착하기 위하여 필요한 길이와 설정된 스티치 길이 L 사이의 거리와 동등한 스티치 길이 L 만큼 재료를 진행시키는 단계와, 내부바늘에 의한 스티치 형성을 방지하면서 외부솔기의 코너점에서 스티치 마지막 단부를 형성하기 위하여 외부바늘로 스티치를 형성하는 단계를 포함한다.

본 발명의 방법에 따르면, 본 발명의 방법을 수행하는 재봉틀은 적어도 하나의 조정가능한 재료 이송 캐리어 진행수단과 바늘 상류측 또는 전방에 배치되어 공작물이 통과할때 대응하는 내외부 솔기 코너점에 내외부 바늘을 위치시키는 공정을 트리거하는 적어도 하나의 센서를 포함한다. 재봉틀은 또 공작물의 이동에 대응하는 펄스 카운터를 위한 카운팅 펄스를 제공하도록 이송 캐리어의 이송상태 혹은 공작물 전진 상태중에만 작용하도록 재봉틀의 주축에 연결된 펄스 발생기도 포함한다. 또, 재봉틀은 펄스 발생기에 의해서 방출된 펄스와 센서에 의해서 방출된 펄스에 따라서 공작물 진행수단이나 이송 캐리어의 작동을 제어하는 마이크로 컴퓨터를 포함하면 좋다.

이런 부품들은 내부바늘 로드의 분리를 허락하도록 내부솔기의 코너점에의 도착을 제어할 수 있게 하며, 또, 공작물을 내부솔기의 코너점과 외부솔기의 코너점 사이에서 진행하게 하는 거리의 값을 저장하면서 외부솔기의 코너점까지 재봉을 계속하게 한다. 제어 시스템을 이용하면, 외부솔기의 길이가 미리 저장된 전진거리와 같은 값에 이를 때까지 외부솔기를 재봉할수 있도록 공작물을 회전시키기 위해 외부바늘을 공작물에 관통시킨 상태에서 재봉작업을 정지시킬 수 있다.

본 발명의 또 다른 목적은 공작물 엣지로부터 조금 떨어져서 진행하는 이중솔기의 코너를 재봉하는 방법과 설계상 간단하며, 구조도 복잡하지 않고 제조비가 경제적인 방법을 수행하는 장치를 제공하는 것이다.

본 발명을 특징지우는 신규의 다양한 특징은 본 명세서의 후미에 첨부되어 본 명세서의 일부를 구성하는 청구범위에서 특징부 부분으로서 지적하였다.

본 발명의 작동상의 잇점과 그것을 사용함으로써 얻을 수 있는 특정 목적은 이해하기 쉽게 하기 위해 본 발명의 적합한 실시예를 도시한 첨부도면과 그 설명을 참고하기로 한다.

기계 프레임(1)(제1도)은 위치 결정 모터(3)에 의해서 구동되는 재봉틀(2)을 지지한다. V벨트 풀리(5)는 모터의 구동축(4)에 설치되었으며, V벨트(8)는 폴리(5)와 핸드휘일(7)을 둘러싸고 돈다.

상기 휘일(7)은 자체에 V홈이 제공되어 있고 재봉틀의 주축(6)(제3도)에 설치된다.

제2도에서 도시한 구동기구(10)는 재봉틀(2)의 헤드(9)에 배열된 바늘모드 (11,12)를 위해 제공되어 있다. 각 바늘로드(11,12)의 하단부에는 각기 실 안내바늘 (15,16)을 설치하는 바늘 호울더(13,14)가 제공된다. 바늘 로드(11,12)는 기계 하우징에 피봇하게 설치된 회전 가능한 축(18)에 부착된 안내 프레임(17)에서 상하 이동하게 되어 있다. 바늘로드(11,12)를 위한 구동력은 편심로드(20)에 의하여 둘러싸인 편심부재(19)를 경유하여 전달된다. 상기 로드의 자유단부(20)는 가로대 부분(21)에 피봇하게 연결되며, 분기된 2개의 아암 레버(22)는 베어링 핀(23)에 의하여 기계 하우징에 회전가능하게 설치되고, 분기부재(24,25)는 가로대부분(21)에 연결되며 구동 아암으로써 작용한다.

아암(24)은 피봇핀(28,29,30)을 사용하여 한쌍의 로드(26,27)을 포함하는 관절형 링크장치를 경유하여 크랭크 아암(31)에 연결된다. 크렝크아암(31)은 기계 하우징에 피봇하게 설치된 중간축(32)에 연결되어 좀 떨어져서 주축에 평행으로 설치되어 있다. 분기부재(25)는 피봇핀(35,36,37)을 이용하여 한쌍의 로드(33,34)를 포함하는 관절형 링크장치를 경유하여 크랭크 아암(38)에 연결된다. 크랭크 아암(38)은 중간축상에 회전가능하게 설치된 부싱(39)과 연결된다. 레버(22)의 베어링 핀(23)과 분리아암(24,25)상의 피봇핀(28,35) 사이의 거리는 피봇핀(28,35)과 각각 관절이 있는 링크장치쌍(26,27), (33,34)의 각기 관절(29,36) 사이의 거리와 같다.

크랭크 아암(40)은 중간축(32)에 부착되어 있으며, 상기 아암(40)의 자유단부는 중간 링크장치(41)를 경유하여 왼쪽바늘에 연결되어 있으며, 부싱(39)은 크랭크 아암(42)을 가지고 있고, 아암(42)의 자유단부는 중간 링크장치(43)를 경유하여 오른쪽 바늘 로드(12)에 연결된다.

구동기구(10)를 위한 스위칭수단은 기계 하우징에 고정된 베어링 핀(46)상에 회전가능하게 설치된 정지판(44,45)을 포함하고 안내 링크로드로써 작용하는 각각의 연결로드(47,48)를 경유하여 한쌍의 관절형 링크(26,27),(33,34)의 관절부에서 링크핀(29,36)으로 연결되어 있다.

두 개의 간단한 공기 실린더(49,50)는 정지판(44,45)에 회전하게 제공된다. 상기 실린더(49,50) 각각의 피스톤 로드(51,52)는 각각 정지판(44,45)의 각각의 아암(55,56)에 피봇하게 연결되어 있다.

바늘로드(11,12)에 대하여 작동 및 비작동 위치를 운동학적으로 규정하기 위하여 각 정지판(44,45)는 기계 하우징의 내부상에 디텐트(도시하지 않음)와 상호 작용하는 각각의 두 개의 정지표면(57,58 : 59,60)을 갖는다.

제3도에서 도시한 상기 공압 실린더(49,50)는 가요성 튜브(66,67)에 의하여 실린더외 연결된 공압 밸브(64,65)를 경유하여 제어된다. 두 개의 바늘로드(11,12)를 위하여 구동기구(10)의 다른 특징은 독일 특허(DE-PS) 제3,324,518호에서 기재되어 있다.

그리퍼(도시하지 않음)와 재료 이송 캐리어(69)(제2도)는 상기 바늘(11,12)과 협력하고 있다. 상기 이송 캐리어(69)는 재봉틀의 스티치 판(70)(제4도) 아래에 배치된 지지부(71)에 부착되어 있다.

지지부(71)는 기계 하우징내에 회전하게 설치된 회전가능한 요동축(74)에 부착된 분기된 크랭크(73)에 연결되어 있다. 상기 구동축(74)에도 불구하고, 편심부재(76)는 1 : 1의 개계적 비율로 주축(6)에 의해서 구동된 축(75)에 부착되어 있다. 편심부재(76)와 접촉한 편심로드(77)는 핀(78)에 피봇하게 연결되며, 교대로 링크로드(79)에 피봇하게 연결되고 핀(80)에 의하여 축(74)에 부착된 크랭크(81)에 연결된다. 또한 핀(78)은 편심로드(77)의 측면에 피봇하게 설치된 링크로드(82)를 가지고 있다. 상기 로드(82)는 크랭크(83)에 의해서 단단하게 고정된 핀(84)으로 둘러싸여 있다. 상기 로드(79)의 유효길이는 링크로드(82)와 같으며 두 개의 핀(80,84)에 정렬될때 편심로드(77)가 움직이더라도 축(74)은 정지를 유지한다.

축(74)을 움직이게 하는 편심로드(77)의 움직임의 범위를 변화시키기 위해, 크랭크(83)는 세팅축(85)에 견고하게 클램프된다. 상기 부재(74,76,85)는 재료 이송 캐리어(69)의 스트로크의 크기와 방향을 위한 세팅 구동기(86)를 포함한다. 세팅축(85)은 링크로드(88)를 경유하여 다른 크랭크(89)에 연결된 크랭크(87)를 지닌다. 크랭크(89)는 기계 하우징내에 회전하게 설치된 다른 세팅축(90)과 연결된다. 상기 축(90)은 요우크(91)를 가지며 아암 사이에서 다른 요우크(92)는 핀(93)에 의해서 피봇하게 설치된다. 요우크(92)의 아암은 주축(6)에 부착된 편심기(95)와 편심기 로드(96)에 의하여 핀(93) 주위에서 회전운동으로 움직이는 핀(94)에 의하여 연결된다. 링크로드(97)는 핀(98)을 경유하여 크랭크(99)에 피봇하게 연결되며 핀(94)상에 피봇하게 설치된다. 크랭크(99)의 한 단부는 회전가능한 축(18)에 부착된다. 상기 부재(90 내지 99)는 바늘(15,16)의 스트로크의 크기와 방향을 위하여 세팅 구동기(100)를 포함한다.

크랭크(87)는 커넥팅 로드(105)를 경유하여 요동 레버(106)의 한 단부에 연결된다. 상기 레버(106)는 기계 하우징내에 회전하게 설치된 축(107)에 부착되어 있다. 요동 레버(106)의 자유단부는 하우징에 부착된 축(110)상에 설치된 세팅부재[엄밀히 "장치"임](109)내에 세팅구멍(108)의 측벽 사이에서 연장된 구형돌기를 가지고 있다. 세팅부재(109)의 회전에 의하여 재료 이송 캐리어(69)와 바늘(15,16)의 스트로크의 크기는 설정되며 상기 슬라이더(69)와 바늘(15,16)은 예를 들어 1 내지 6mm의 스티치 길이를 설정할 수 있다.

인장 스프링(112)은 크랭크(87)와 결합하고 있다. 상기 스프링(112)의 다른 단부는 기계 하우징상에 정지하고 있다. 상기 스프링(112)의 작용결과, 세팅구멍(108)에 결합된 요동레버(106)상의 돌기는 상기 구멍(108)의 바깥쪽 중간에 대향하여 연속적으로 눌려져 있으며, 재료 이송 캐리어(69)는 전방에서 작업면을 진행시키기 위하여 바늘(15,16)가 협력하고 있다. 재료 진행방향을 전환하려면 제어레버 (113)는 기계 하우징의 외부에서 연장한 축(107)의 단부에 부착된다. 상기 레버 (113)를 누르면 요동부재(106)는 상기 구멍(108)의 내부중간벽에 대향하여 회전하게 된다.

전위차계(114)는 기계 하우징상에 설치된다. 전위차계(114)의 위치부재(115)는 세팅축(85)의 축방향 보어내에 단단하게 설치되어 있다.

상기 진행 슬라이더(69)의 지지부(71)는 기계 하우징내에 고정된 핀(119)상에 피봇하게 설치된 레버 아암(118)에 의하여 결합되며 또한 핀(117)상에 피봇하게 설치된 프레임(116)에 연결되어 있다.

편심기(120)는 축(75)에 부착되어 있다. 편심기로드(121)는 기계 하우징내에 피봇하게 설치된 축(123)에 부착된 크랭크(122)와 연결되어 있다. 제2크랭크(124)는 축(123)에 설치되어 있으며, 크랭크는 링크로드(125)의 한 단부에 연결되고 다른 포크모양 단부는 핀(126)에 피봇하게 연결된다.

제2링크로드(127)는 핀(126)에 피봇하게 설치되고 핀(127)에 의하여 지지되며 링크로드(125)와 결합하여 관절이 있는 구동링크 장치를 형성한다. 비틀림 스프링(129)은 핀(117)에 설치된다.

스프링(129)의 한 단부는 프레임(116)에 대향하여 받치고 있으며, 다른 단부는 상기 링크로드(127)상에 작용한다. 상기 로드(127)는 프레임(116)의 가로웨브 (116a)에 대향하여 비틀림 스프링(129)을 누르는 캐리어 부재(127a)를 가지고 있다. 상기 링크로드(127)는 핀(119)에 피봇하게 설치된 제어부재(131)의 부딪힌 표면(131a)의 경로로 연장된 돌기(127b)를 제공하고 있다. 제어부재(131)는 압축된 공기 피스톤 및 실린더 장치(134)의 피스톤 로드에 부착되어 번갈아서는 브래킷(133)에 부착된 핀요소(132)를 위한 안내자로써 설치된 구멍(131b)을 갖고 있다.

축(75)은 복수개의 분리표시(135)를 가지는 임펄스 디스크(136)을 가지며, 상기 디스크(136)는 180˚로 떨어져서 위치한 한쌍의 펄스 발생기(137,138)와 협력하고 있다. 펄스 발생기는 각기 전기 연결부(139,140)를 경유하여 마이크로 컴퓨터 (141)와 연결하고 있다.

분리표시(135)(제2도)는 디스크(136)의 부분에 제공되며, 즉 그 부분은 바늘(15,16)와 재료 이송 캐리어(69)의 전달 위상동안 펄스 발생기(137)를 통과한다. 이런 방법으로 펄스는 재봉틀의 전달 위상동안만 상기 발생기(137)로부터 만들어지고, 상기 연결부(139)(제3도)를 통과하여 마이크로 컴퓨터로 통과되며 발생기(138)는 비전달 위상동안 마이크로 컴퓨터(141)로 펄스를 보낸다.

마이크로 컴퓨터의 한 개의 입력은 콘덕터(142)를 경유하여 전위차계(114)와 연결된다. 다른 입력은 전기 연결부(143)를 경유하여 데이터 입력장치(144)(개략적으로 도시함)와 연결되며 또 다른 입력은 전기 연결부(145)를 경유하여 센서(146)와 연결하고 있다. 센서(146)는 스티치 형성위치 위와 상기 바늘(15,16)의 전방에 기계 하우징에 부착된다.

마이크로 컴퓨터(141)의 한 개의 출력은 증폭기(도시하기 않음)와 콘덕터(147)를 경유하여 4/2 웨이 서어보 밸브(148)의 제어자석과 연결되어 있다. 상기 서어보 밸브(148)는 압축 공기 실린더(134)의 제어된 가압을 제공하며, 밸브 (64,65)와 연결된 가요성 튜브(149)를 경유하여 압축 공기원(150)과 연결되어 있다. 밸브(64,65)의 제어(전)자석은 증폭기와 콘덕터(151,152)를 경유하여 마이크로 컴퓨터(141)의 출력과 연결되어 있다. 마이크로 컴퓨터(141)의 다른 출력은 연결부(153)를 경유하여 위치 모터(3)의 제어스위치와 연결된다.

마침내 카운터(154)는 콘덕터(155)를 경유한 마이크로 컴퓨터(141)의 입력과 콘덕터(156)를 경유한 마이크로 컴퓨터의 출력과 연결된다. 콘덕터(157)에 의하여 연결된 카운터(154)는 마이크로 컴퓨터(141)의 다른 출력에 의해서 "0"으로 재조정하게 된다.

마이크로 컴퓨터(141)는 공지된 방법으로 펄스 발생기(137)와 센서(146)로부터의 입력 펄스를 처리한다. 이 컴퓨터(141)는 또한 전위차계(114)의 회전위치와 상호 관련된 값을 받아들이며, 그 값은 그때 기계가 세트하는 스티치 길이를 표시하는 값이다. 혹은, 전위차계를 사용하는 대신에 조정에서 변화가 요구될때 원하는 스티치 길이는 데이터 입력장치(144)를 지나 수동으로 마이크로 컴퓨터(141)로 입력된다.

세팅부재(109)를 사용하여 원하는 스티치 길이 L을 조정할때 세팅축(85)은 요동레버(106)와 커넥팅 로드(105)와 크랭크(87)를 경유하여 회전한다. 동시에 전위차계(114)의 저항(세팅축(85)에 연결됨)은 상응하게 변화하며 이 값은 콘덕터(142)를 경유하여 마이크로 컴퓨터(141)로 입력된다.

센서(146)는 서로 다른 이웃에 위치한 2개의 센서소자를 포함하고, 소자 각각은 광원과 수광소자를 포함하면 좋다. 상기 소자는 알려진 방법으로 설치되며 공작물 W의 코너 각 α의 크기를 결정하고 또 마이크로 컴퓨터(141)는 양쪽 봉합의 내부 및 외부 코너점(E1, E2) 위치를 위하여 필요한 펄스값을 계산한다.

재봉틀(2)의 헤드(9)상에 바늘(15,16)의 경로 전방거리에 위치한 센서(146)는 상기 기계(2)의 스티치 판(70)에 밀착되어 붙은 반사 포일(158)과 협력한다. 센서(146)의 센서소자의 광원에 의하여 방출된 빛은 주사점(A,B)에 각각 조사된다. 만일 주어진 어떤 점이 공작물 W에 의하여 커버되지 않는다면 빛은 주어진 센서소자의 광 수신기로 되돌아 반사한다. 가능한 공작물 W(예를 들어 칼라)의 엣지(159)는 주사점(A)을 넘어 움직이며, 작업면 W는 관련된 보의 반사된 빛을 방해하고 센서(146)는 콘덕터(145)를 경유하여 마이크로 컴퓨터(141)로 스위칭 펄스를 보낸다.

제2도와 상응하여 결합된 바늘로드(11,12)를 가지고 작동시 상기 기계(2)의 주축(6)은 상기 축(6)에 부착된 핸드 휘일(7)과 V벨트(8)와 V벨트 풀리(5)를 경유하여 결합된 제어 위치 모터(3)에 의하여 구동된다. 회전운동은 편심부재(19)(주축(6)에 부착됨)와 편심로드(20)을 경유하여 레버(22)에 전한다. 이 운동은 한쌍의 관절이 있는 링크로드(26,27)와 크랭크 아암(31)을 경유하여 요동축(32)에 전달되며 상기 축(32)으로부터 왼쪽 바늘로드(11)는 크랭크 아암(40)과 중간 링크로드(41)를 경유하여 위아래로 움직인다. 동시에 회전운동은 크랭크 아암(38)과 레버(22)의 구동아암(25)과 연결된 1쌍의 관절이 있는 링크로드(33,34)를 경유하여 요동축(32)에 양축 부싱(39)에 전하며, 부싱(39)으로부터 오른쪽 바늘로드(12)는 크랭크 아암(42)과 중간 링크로드(43)를 경유하여 위아래로 움직인다.

공작물 W상의 봉합(N1, N2)을 포함하는 양쪽 봉합의 형성동안 반송은 예를 들어 센서(146)로부터 받아지며, 공작물 W의 엣지(159)는 스위치 핀(70)(이를 테면, 그 위에 견고하게 부착된 반사 박막(158)상에) 주사점(A)에 왼쪽으로 노출되어 있으며, 그 결과 센서(146)는 콘덕터(145)를 경유하여 마이크로 컴퓨터(141)로 스위칭 펄스를 보낸다. 회전시 마이크로 컴퓨터는 콘덕터(153)를 경유하여 미리 정한 낮은 rpm 값으로 위치 모터(3)를 스위치한다. 위치 모터(3)를 가지고 낮은 rpm으로 돌리게 되면 미리 정한 코너점(E1, E2)이 늦게 도착될때 상기 기계(2)는 정지하게 된다.

동시에 "0"으로 재조정된 카운터(154)는 콘덕터(156)를 경유하여 상기 마이크로 프로세서(141)에 의하여 필드 발생기(137)의 콘덕터(139)와 연결된 안으로 스위치된다. 그 후에 재봉이 또 발생할때는 펄스 발생기(137)에 의하여 발생된 펄스는 카운터(154)에 의해서 계산에서 증가하는 원인이 된다.

카운터(154)의 스위칭-인은 상기 기계(2)의 전달 위상동안에 발생하며 이는 이 시간만이 공작물 W의 엣지(159)가 주사점(A)을 넘어서 움직이는 시간이기 때문이다. 제4도에서 점(160,161)은 카운터(154)가 스위치 인된 순간의 바늘(15,16)의 위치를 표시한다. 공작물 W의 엣지(159)가 제2주사점 B를 통과한 후 센서(146)는 마이크로 컴퓨터(141)로 제2펄스를 보내고 마이크로 컴퓨터는 그때 주사점 A의 응답으로부터 제어의 대상인 2개의 코너점(E1, E2)으로 올바른 거리 S와 S'를 계산할 수 있다.

카운터(154)는 이미 시작된 스티치를 완결하기 위해 센서(146)에 의한 제1스위칭 펄스의 발생으로부터 나머지(잔여)스티치 길이 L1동안 펄스 발생기(137)에 의해서 발생된 펄스를 계산한다. 마이크로 컴퓨터(141)는 "나머지"스티치의 완결점에서 펄스 계산에 검사하며, 즉각적으로 그 후 "나머지"스티치 L1을 따라 수행하는 완전한 스티치 수를 계산(거리 S 및 스티치 길이 L을 기초로 하여)하며, 스티치 길이 L과 마지막으로 코너점전에 짧은 스티치 L2즉, 계산된 나머지 스티치 길이 L2의 차에 의하여 펄스 카운트를 계산한다.

스티치 길이 L으로 계산된 수의 정상 스티치를 수행 후 즉, 점(P1,P2)를 스티치한 후, 마이크로 컴퓨터(141)는 오른쪽 바늘로드(12)의 비활동을 제어하며 그 상단 사점에서 정지하게 된다. 이것은 제1스티치 형성 사이클이 되며 마이크로 컴퓨터(141)는 공압밸브(65)를 공압 실린더 장치(50)의 작업 피스턴이 가요성 튜브(151)와 밸브(65)의 펌프 연결부 P를 경유하여 압축 공기원(50)으로부터의 압축공기를 공급받아서 피스턴 로드(52)를 하방으로 미는 "온"위치로 절환한다. 로드(52)는 정지판(45)상의 정지표면(60)이 오른쪽 바늘로드(12)의 분리된 위치를 결정하는 상응하는 디텐트에서 휴지하게 될 때까지 베어링 핀(46) 주위에 반시계 방향으로 회전하는 정지판(45)에 기인한다.

정지판(45)의 회전은 한쌍의 관절형 링크로드(33,34)를 제2도에서 도시한 결합된 위치로부터 관절부(36)와 연결된 연결로드(48)를 경유하여 분리된 위치로 움직이게 한다. 레버(22)의 피봇핀(23)의 종축과 로드쌍(33,34)의 피봇핀(23)의 종축의 분리된 위치는 기울어졌으며 니이들 로드(12)는 그것의 높은 위치내에 있다. 구동 부분품의 이러한 위치에서 링크로드(33)는 피봇핀(36) 주위에 순수하게 회전 요동운동을 수행하며 구동하지 않는 운동은 니이들 로드(12)에 전달한다.

동시에 마이크로 컴퓨터(141)는 서어보 밸브(148)를 경유하여 압축공기 실린더(134)를 작동하며, 나머지 스티치 길이 L2의(즉,공작물을 통한 운동) 수행전에 재료 이송 캐리어(69)에 의해서 공작면 W의 먼저 진행하는 시간에 바늘로드(15,16)는 끝나게 된다.

압축 공기 실린더 장치(134)의 피스톤(제2도)은 핀 소자(132)를 경유하여 링크로드(127)상에 돌기(127b)에 대하여 가압표면(131a)을 회전하여 상기 돌기를 상승시키며, 이때 상기 표면(131a)은 레버아암(118)의 바닥측에 대향하여 누르게 되며, 상기 아암(118)이 조정가능하게 설치된 공기 실린더(134)의 행정의 단부에 의하여 결정된 양만큼 회전하게 된다. 이 과정은 프레임(116)과 크랭크(124) 사이에서 확고한 연결을 방해한다. 돌기(127b)의 회전의 연속에서 외부로 회전하기 위한 관절이 있는 링크 로드 기구(128)에 기인 한다. 레버아암(118)의 추가적인 회전은 프레임(116)(부딪힌 표면(131a)의 작용하)의 들어올림을 초래하고 재료 이송 캐리어(69)를 지지하는 지지부재(71)는 위쪽으로 회전한다. 그 결과 상기 이송 캐리어(69)의 이는 스티치 판(70)을 통하여 움직인다. 동시에 마이크로 컴퓨터(제4도)는 콘덕터(157)를 경유하여 카운터(154)를 "0"으로 재조정하고 콘덕터(139)는 "오픈"으로 콘덕터(140)는 "온"으로 스위치한다.

펄스 발생기(138)는 정상 스티치 길이 L과 짧은 스티치 마지막에서 계산된 나머지 스티치 길이 L2사이에서 차에 상응한 값 i가 도달한 카운터(154)내에 카운터 될 때까지 컴퓨터(141)와 콘덕터(140)를 경유하여 카운터로 펄스를 전달한다.

방금 서술한 동작에 연속하여, 공작물 W는 재료 이송 캐리어(69)와 바늘(15)의 후방으로 운동에 의하여 스티치 길이 L과 나머지 스티치 길이 L2사이의 차가 같은 거리에 의해서 움직이게 된다.

카운터(154)에서 카운트할 때 i에 도착하며 카운터(154)는 콘덕터(155)를 경유하여 마이크로 컴퓨터(141)로 펄스를 보내고, 마이크로 컴퓨터(141)는 콘덕터(147)와 서어보 밸브(148)를 경유하여 공기 실린더(134)로 급작스럽게 분리하며, 제어부재(131)는 낮은 단부 위치 뒤로 회전한다.

비틀림 스프링(129)의 영향하에서 2개의 링크로드(125,127)는 프레임(116)에 대항하여 위치한 정지부재(127a)의 점에 알맞는 연장된 위치로 복귀하며 프레임(116)은 아래로 움직이며 재료 이송 캐리어(69)는 스티치판 아래 낮추어져 있다. 이송 캐리어(69)가 후퇴한 후 바늘(15)과 이송 캐리어(69)는 공작물 이송없이 그 출발위치로 나머지 스티치 길이 L2의 거이에 의하여 뒤로 움직이며 바늘(15)은 마지막 스티치 길이 L로부터 공작물상에 거리 L2를 재봉한다. 따라서 코너점(E1)전에 마지막 스티치는 나머지 스티치 길이(L2)이다.

솔기 N1상에 나머지 스티치 L2를 만들기 위한 스티치 형성 사이클을 이렇게 완성되며, 제2스티치 형성 사이클은 솔기 N1에 스티치 길이 L2에 평행하게 솔기 N2에서 정상 스티치 길이 L을 만들기 시작한다.

길이 L2의 마지막 스티치를 솔기 N1에서 완료하자마자 마이크로 컴퓨터(141)는 콘덕터(152)를 경유하여 효력이 없는 위치로 공압밸브(65)를 다시 스위치 하며, 공기 실린더(50)는 가요성 튜브(67)와 밸브(65)(그 원래위치로 되돌아옴(R))를 경유하여 감압한다. 공기 실린더(50)의 작업 피스턴은 위쪽으로 누르며, 정지판(45)은 오른쪽 바늘로드(12)의 결합된 위치안으로 피봇핀(46) 주위에서 시계방향으로 회전하며, 정지 표면(59)은 결합된 위치를 결정하는 관련된 디텐트에 대향하여 위로 움직인다. 정지판(45)이 회전할때 한쌍의 관절형 링크로드(33,34)는 커넥팅 로드(48)를 경유하여 바늘로드(12) 결합위치로 움직인다.

동시에 마이크로 컴퓨터(141)는 콘덕터(151)를 경유하여 "온"위치안으로 공압밸브(64)를 스위치하며 오른쪽 바늘로드(11)는 상기 서술한 바늘로드(12)의 분리와 유사한 방법으로서 공기 실린더(49)를 경유하여 분리된다.

마이크로 컴퓨터(141)는 정상 스티치 길이 L(주어진 세팅)과 내부솔기 N1에서 나머지 스티치 길이 L2사이의 차이와 같으며 계속 수행되는 나머지 스티치 길이 L3를 계산한다. 이 길이 L3는 즉 L의 스티치 길이를 얻기 위해 유지하는 길이이다.

L3=L-L2

동시에 마이크로 컴퓨터(141)는 코너점(E1)으로부터 코너점(E2)로 진행운동하는 동안 겪은 펄스의 수를 계산하고, 펄스의 수는 거리 S"에 상응하며 이 계산된 수는 저장된다.

제2스티치 형성 사이클에서 솔기 N1의 내부코너점 E1의 영역에서 스티치 형성을 위하여는 진행거리를 계산된 스티치 길이 L3로 감소시키고 마이크로 컴퓨터(141)는 나머지 스티치 길이 L3의 수행전에 서어보 밸브(148)를 경유하여 공기 실린더(134)의 적당한 동시의 작동에 의하여 솔기 N2에 대해 상기 설명한 것과 유사한 방법으로 거리 L2만큼 공작물 W의 후진운동을 발생한다.

이리하여 두 스티치 사이클에서 외부바늘(16)에 의하여 형성되는 유효 스티치 길이는 정확하게 정상 스티치 길이 L이 된다.

길이 L인 추가 스티치는 점 P'2전에 외부바늘(16)에 의해서 꿰매질 것이며 나머지 스티치 길이 L4는 외부 코너점(E2)에 도달할 때까지 거리는(S"-L3)>L인 상황(도시 않음)을 수행하여야 한다.

상기 설명한 것과 유사하게, 마이크로 컴퓨터(141)는 스티치 길이 L4의 코너 스티치를 조정하기 위해 공기 실린더(134)의 작동을 제어하며 카운터(154)를 0으로 재조정하고 펄스 발생기(137)를 차단하고 펄스 발생기(138)를 가동한다.

펄스 발생기(138)는 스티치 길이 L과 마지막의 짧은 스티치를 위한 계산된 나머지 스티치 길이 L4의 차이에 대응하여 카운터(154)내에 펄스 카운트가 i"에 도착할 때까지 마이크로 컴퓨터(141)와 콘덕터(140)를 경유하여 카운터(154)로 펄스를 보낸다.

이제 설명한 것과 연속하여, 공작물은 바늘(16)과 이송 캐리어(69)의 후진운동과 함께 후향(재료 이송 캐리어(69)에 의해) 이동하며 상기 운동은 거리(L-L4)만큼이다. 카운터(154)에서 카운트가 i"에 도달할때 카운터(154)는 콘덕터(155)를 경유하여 마이크로 컴퓨터(141)로 펄스를 보내고 마이크로 컴퓨터(141)는 콘덕터(147)와 서어보 밸브(148)를 경유하여 공기 실린더(134)를 갑작스럽게 분리하며 제어부재(131)는 낮은 단부 위치뒤로 회전한다.

상기 발명한 바와 같이, 이러한 방법으로 재료 이송 캐리어(69)는 스티치판 하방으로 저하된다.

이송 캐리어(69)가 저하된 바늘(16)과 이송 캐리어(69)는 나머지 스티치 길이 L4의 거리만큼 뒤로 움직이며, 그 출발위치까지 공작물 W의 전달없이 바늘(16)은 전체 길이를 갖는 마지막 스티치로부터 공작물상에 거리 L4를 꿰맨다. 따라서 코너점(E2)전에 마지막 스티치는 나머지 스티치 길이 L4이다.

동시에 공기 실린더(134)는 차단되며, 마이크로 프로세서(141)는 콘덕터 (153)을 경유하여 위치 모터(3)로 차단명령을 보내고 상기 기계(2)는 알려진 방식으로 바늘(16)의 하강된 위치에서 지지하고 있다. 그래서 솔기는 미리 정한 코너점(E2)에서 정확하게 끝나며 그 후에 공작물 W는 바늘(16) 주위에서 회전한다(회전의 중심에 고정된 핀으로써 설치된다).

동시에 마이크로 컴퓨터(141)는 콘덕터(139)를 경유하여 펄스 발생기(137)를 흐르게 하고 콘덕터(140)를 경유하여 펄스 발생기(138)를 흐르지 않게 한다.

공작물 W가 새로운 위치로 회전하게 된 후에 상기 기계(2)는 다시 가동되며 먼저 외부솔기 N2'는 바늘로드(12)를 이용하여 바느질한다. 솔기 N2'가 나머지 길이(S˝-L)에 상응하는 길이에 도달하자마자 외부바늘(16)은 내부 코너점(E1)을 통과하지 않고 길이 L인 다른 스티치를 수행할 수 없으며, 마이크로 컴퓨터(141)는 바늘로드(11)가 결합되게 한다. 이 점으로부터 이중 솔기 재봉은 양쪽 솔기(N1',N2')상에서 진행한다.

내부솔기(N1)의 코너점(E1)에서 코너 스티치가 형성될때 제1스티치 형성 사이클에서 외부솔기(N2)의 스티치 형성을 방지하는 다른 방법은 외부바늘 로드(12)를 단순히 분리하는 것만이 아니다. 상기 제한은 관련된 후크수단에 의하여 바늘(12)이 실 루우프를 잡지 못하게 하는 알려진 기술에 의하여 수행될 수도 있다. 이러한 기술에서는 바늘(16)은 공작물 W내에서 스티치의 수행을 진행하며, 공작물내에 스티치 구멍을 형성하지만 실제 스티치는 형성하기 않는다. 제2스티치 형성 사이클만이 스티치, 즉 길이 L인 스티치가 외부솔기 N2내에서 수행된다.

명백하게, 본 발명은 재료 이송 캐리어에 추가해서 바늘전달을 이용한 방식의 쌍바늘 재봉틀로 재봉하는 방법에 제한되지 않으며, 작업하기 어려운 공작물의 코너솔기를 재봉하기에 적합하다.

그러나 본 발명의 방법에 적합한 쌍바늘 재봉틀은 하부로부터 공작물의 전달을 수행하여야 한다.

이러한 특징은 짧은 스티치 형성이 재료 이송 캐리어 진행중에 그리고 바늘이 결합, 분리되는 동안 발생하기 때문에 전자제어도 용이하다.

본 발명의 특정 실시예는 본 발명의 원리의 적용을 도시하기 위하여 상세히 도시하고 설명한 것이며, 본 발명은 본 발명의 원리를 떠남없이 다른 방법으로 실시될 수도 있음을 이해할 수 있을 것이다.

Claims (6)

- 예정길이 L로 세트할 수 있는 다양한 스티치 길이를 갖는 재봉틀의 공작물에서 상승되어 분리된 위치와 공작물에 결합된 결합위치로 상호 독립적으로 움직일 수 있는 내부 및 외부 바늘을 갖는 쌍바늘 재봉틀을 사용하며 외부 코너점을 갖는 외부솔기와 내부 코너점을 갖는 내부솔기를 가지며 공작물의 엣지로부터 조금 떨어져서 움직이는 이중솔기의 코너를 재봉하는 방법에 있어서, 내부솔기의 코너점에서 내부바늘의 도착과 거리를 계산하는 단계와, 외부바늘에 의한 스티치 형성을 방지하기 위하여 외부바늘을 분리하는 단계와, 외부바늘에 의한 스티치 형성을 여전히 금지하면서 내부바늘로 요구된 길이의 스티치를 형성하며 내부솔기의 코너점에서 탐지된 도착이 도달하기 위하여 필요한 스티치 길이만큼 재료를 동시에 진행하는 단계와, 외부바늘이 스티치를 형성하고 내부솔기의 코너점에 도달하기 위하여 요구되는 스티치 길이와 정상 조정 스티치 길이 사이의 차이와 같은 스티치 길이로 재료를 연속적으로 진행시키는 단계와, 스티치 길이를 외부솔기의 코너점에서 종료시키는 단계를 포함하는 것을 특징으로 하는 쌍바늘 재봉틀로 이중 솔기코너를 재봉하는 방법.

- 제1항에 있어서, 제어수단과 진행수단 및 탐지수단을 이용하며, 상기 제어수단은 진행수단의 운동 및 감지수단에 의한 내부솔기 코너점에의 도착 감지에 응답하여 작동함으로써 내부솔기 코너점에의 내부바늘의 도착거리를 계산하고 내부솔기 코너점에 도달하는데 필요한 스티치 길이 및 외부솔기 코너점에 도달하는데 필요한 스티치 길이를 계산할 수 있는 것을 특징으로 하는 쌍바늘 재봉틀로 이중 솔기 코너를 재봉하는 방법.

- 제2항에 있어서, 외부솔기의 코너점에서 외부바늘이 공작물을 관통한 상태에서 재봉틀을 정지하는 단계와, 공작물을 회전하는 단계와, 회전된 공작물의 외부솔기를 재봉하는 동시에 내부바늘을 결합하는 단계를 포함하는 것을 특징으로 하는 쌍바늘 재봉틀로 이중 솔기 코너를 재봉하는 단계.

- 성절된 스티치 길이 L을 가지는 내부솔기을 형성하는 내부바늘 및 설정된 스티치 길이 L을 가지는 외부솔기를 형성하는 외부바늘과, 이 내외부 바늘을 각각 선택적으로 결합 분리하는 수단과, 공작물을 진행시키는 이송 캐리어수단과, 공작물이 전진함에 따라 공작물의 단부를 감지하는 센서수단 및 내외부 바늘의 결합분리를 제어하고 이송 캐리어 수단을 제어하기 위해 이송 캐리어 수단 및 센서수단에 응답하는 컴퓨터 수단을 사용하여 공작물의 엣지로부터 일정거리 떨어져 진행하는 이중 솔기 코너 재봉방법에 있어서, 공작물이 진행함에 따라 공작물의 엣지를 탐지하는 단계와, 내부솔기의 코너에 내부바늘의 도착을 계산하는 단계와, 내부바늘이 내부솔기의 코너에 도달하기 전에 내외부 바늘이 설정길이 L의 마지막 스티치를 형성한 후에 외부바늘을 분리하는 단계와, 외부바늘을 분리시킨 상태에서 공작물을 내부솔기의 코너에 도달하기 위하여 필요한 스티치 길이만큼 진행시키고 스티치 길이 L2를 형성하는 단계와, 내부바늘을 분리하는 단계와, 내부바늘이 분리된 상태에서 스티치 길이 L과 스티치 길이 L2사이의 차가 같은 거리만큼 공작물을 진행시키고 외부바늘로 길이 L의 스티치를 형성하는 단계와, 내부바늘이 분리된 상태에서 공작물을 외부솔기의 코너에 도달하기 위하여 필요한 스티치 길이만큼 진행시켜 길이 L4의 스티치를 형성하는 단계를 포함하는 것을 특징으로 하는 쌍바늘 재봉틀로 이중 솔기 코너를 재봉하는 방법.

- 제4항에 있어서, 내부바늘이 결합한 상태에서 공작물을 진행시키고 길이 L4의 스티치를 형성하고 외부바늘을 공작물에 관통한 상태로 재봉틀을 정지하는 단계와, 그 후 공작물을 회전시키는 단계와, 내부바늘이 분리된 상태에서 공작물을 진행시키는 단계와, 길이 L4에 해당하는 스티치를 형성하는 단계와, 공작물을 스티치 길이 L만큼 진행시키고 스티치 길이 L의 2중 솔기 스티치 형성을 계속하는 단계를 포함하는 것을 특징으로 하는 쌍바늘 재봉틀로 이중 솔기 코너를 재봉하는 방법.

- 공작물의 엣지로부터 조금 떨어져서 진행하는 이중 솔기 코너를 재봉하는 재봉틀에 있어서, 내부솔기를 형성하기 위한 내부바늘과 외부솔기를 형성하기 위한 외부바늘과 각 내외부 바늘의 결합 및 분리를 선택적으로 하기 위한 수단과, 이송 경로를 따라 공작물을 진행시키기 위한 이송 캐리어 수단과, 공작물이 진행함에 따라 공작물의 엣지를 탐기하기 위해 이송 경로를 따르는 센서수단과, 내부솔기 코너에 도달하기 위하여 필요한 스티치 길이를 구성하기 위하여 내부솔기의 코너에서 내부바늘이 도달하기 위하여 필요한 이송운동의 양을 계산하고 이송 캐리어 수단을 제어하며 내외부 바늘의 결합 및 분리를 제어하기 위하여 센서수단과 이송 캐리어 수단에 연결되어 응답하는 마이크로 컴퓨터 제어수단을 포함하는 것을 특징으로 하는 쌍바늘을 갖는 이중 솔기 코너를 재봉하는 재봉틀.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DEP3627470.4 | 1986-08-13 | ||

| DE19863627470 DE3627470A1 (de) | 1986-08-13 | 1986-08-13 | Verfahren zum naehen der ecke einer doppelnaht mit einer zweinadelnaehmaschine |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR880003050A KR880003050A (ko) | 1988-05-13 |

| KR940005362B1 true KR940005362B1 (ko) | 1994-06-17 |

Family

ID=6307305

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1019870008824A KR940005362B1 (ko) | 1986-08-13 | 1987-08-12 | 쌍바늘 재봉틀로 이중 솔기 코너를 재봉하는 방법 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US4736699A (ko) |

| JP (1) | JPS6349188A (ko) |

| KR (1) | KR940005362B1 (ko) |

| BR (1) | BR8704183A (ko) |

| DE (1) | DE3627470A1 (ko) |

| ES (1) | ES2004636A6 (ko) |

| IT (1) | IT1211256B (ko) |

Families Citing this family (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0632734B2 (ja) * | 1987-04-30 | 1994-05-02 | ブラザー工業株式会社 | 2本針角縫いミシン |

| IT1226926B (it) * | 1987-07-24 | 1991-02-22 | Duerkoppwerke | Servodispositivo per una macchina per cucire a piu' aghi con aste portaaghi inseribili e disinseribili. |

| DE3724506A1 (de) * | 1987-07-24 | 1989-02-02 | Duerkoppwerke | Servovorrichtung fuer eine mehrnadel-naehmaschine mit ein- und ausschaltbaren nadelstangen |

| JPH01303193A (ja) * | 1988-05-31 | 1989-12-07 | Juki Corp | 片針停止機能付二本針ミシンの上糸供給機構 |

| JPH0349796A (ja) * | 1989-07-18 | 1991-03-04 | Brother Ind Ltd | 布縁倣い縫ミシン |

| JPH0357483A (ja) * | 1989-07-25 | 1991-03-12 | Brother Ind Ltd | 布縁倣い縫ミシン |

| DE59100858D1 (de) * | 1991-05-10 | 1994-02-24 | Duerkopp Adler Ag | Verfahren zum Herstellen einer im Nahtverlauf die Richtung ändernden Naht. |

| DE4118119C1 (ko) * | 1991-06-03 | 1992-09-24 | G.M. Pfaff Ag, 6750 Kaiserslautern, De | |

| DE102007026651A1 (de) * | 2007-06-08 | 2008-12-18 | Dürkopp Adler AG | Nähmaschine sowie Betriebsverfahren für eine derartige Nähmaschine |

| JP2010012235A (ja) * | 2008-06-03 | 2010-01-21 | Juki Corp | ミシンの針上下動機構 |

| CN103276541B (zh) * | 2013-06-07 | 2015-02-04 | 杰克缝纫机股份有限公司 | 双针机针杆自动分离复位的控制方法 |

| CN106968055B (zh) * | 2016-12-13 | 2020-01-17 | 阮晨航 | 一种双针缝纫机的转角缝制方法 |

Family Cites Families (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| IT1010930B (it) * | 1974-04-12 | 1977-01-20 | Necchi Spa | Miglioramenti in macchine per cu cire a barre ago disinnestabili |

| JPS55122590A (en) * | 1979-03-15 | 1980-09-20 | Mitsubishi Electric Corp | Two needle sewing device |

| DE2919681C2 (de) * | 1979-05-16 | 1982-10-14 | Dürkoppwerke GmbH, 4800 Bielefeld | Zwei- oder Mehrnadelnähmaschine |

| US4404919A (en) * | 1980-11-26 | 1983-09-20 | Microdynamics, Inc. | Control system for providing stitch length control of a sewing machine |

| JPS57190591A (en) * | 1981-05-20 | 1982-11-24 | Aisin Seiki | Stitch pattern setting apparatus of electromotive sewing machine |

| JPS5849179A (ja) * | 1981-09-17 | 1983-03-23 | ブラザー工業株式会社 | 2本針ミシンの制御装置 |

| DE3150141C1 (de) * | 1981-12-18 | 1983-08-25 | Pfaff Industriemaschinen Gmbh, 6750 Kaiserslautern | Naehmaschine mit einer Einrichtung zur Herstellung von Eckennaehten |

| US4526114A (en) * | 1983-02-25 | 1985-07-02 | Microdynamics, Inc. | Method and apparatus for sewing mitered corners on a split needle bar sewing machine |

| DE3324518C1 (de) * | 1983-07-07 | 1984-10-31 | Pfaff Industriemaschinen Gmbh, 6750 Kaiserslautern | Antriebsvorrichtung fuer mindestens eine hin- und hergehende Nadelstange einer Naeh-,Stick- oder Tuftingmaschine |

| JPS6022957A (ja) * | 1983-07-20 | 1985-02-05 | Japanese National Railways<Jnr> | 肉盛溶射装置 |

| DE8333709U1 (de) * | 1983-11-24 | 1986-01-16 | Pfaff Industriemaschinen Gmbh, 6750 Kaiserslautern | Nähmaschine mit einstellbarem Nadel -und Untertransport und einer Einrichtung zum Ansteuern eines vorbestimmbaren Endpunktes einer Naht |

-

1986

- 1986-08-13 DE DE19863627470 patent/DE3627470A1/de active Granted

-

1987

- 1987-07-09 ES ES8702009A patent/ES2004636A6/es not_active Expired

- 1987-07-22 JP JP62181270A patent/JPS6349188A/ja active Granted

- 1987-08-11 IT IT8767707A patent/IT1211256B/it active

- 1987-08-11 US US07/084,480 patent/US4736699A/en not_active Expired - Fee Related

- 1987-08-12 KR KR1019870008824A patent/KR940005362B1/ko active IP Right Grant

- 1987-08-12 BR BR8704183A patent/BR8704183A/pt unknown

Also Published As

| Publication number | Publication date |

|---|---|

| JPH0218114B2 (ko) | 1990-04-24 |

| US4736699A (en) | 1988-04-12 |

| JPS6349188A (ja) | 1988-03-01 |

| DE3627470C2 (ko) | 1988-08-18 |

| IT8767707A0 (it) | 1987-08-11 |

| KR880003050A (ko) | 1988-05-13 |

| ES2004636A6 (es) | 1989-01-16 |

| IT1211256B (it) | 1989-10-12 |

| BR8704183A (pt) | 1988-04-12 |

| DE3627470A1 (de) | 1988-02-18 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR940005362B1 (ko) | 쌍바늘 재봉틀로 이중 솔기 코너를 재봉하는 방법 | |

| JPS6159752B2 (ko) | ||

| US4491080A (en) | Sewing machine with equipment for producing corner seams | |

| JP2691983B2 (ja) | 縫製ミシン用の縫製品整列装置 | |

| US4587915A (en) | Method and sewing machine for approaching a predetermined end point of a seam | |

| US4602579A (en) | Apparatus for tensioning and controlled advancing of a tube-like sewing article | |

| US3970018A (en) | Work feeding mechanism for sewing machines | |

| US4528923A (en) | Sewing machine having a system for approaching a predetermined end point of a seam | |

| US4462320A (en) | Workholder for an automatic sewing machine | |

| US4526117A (en) | Sewing machine material guiding device | |

| US4848254A (en) | Sewing machine with multidirectional upper and lower feed devices | |

| JPH0256914B2 (ko) | ||

| JPH0349797A (ja) | 布縁倣い縫ミシン | |

| US3921550A (en) | Guide and sewing device for fabric layers along a shaped edge | |

| TWI820040B (zh) | 操作縫紉機的方法和配置成執行所述方法的縫紉機 | |

| JPH0357483A (ja) | 布縁倣い縫ミシン | |

| US6105523A (en) | Belt-loop supply apparatus | |

| US4589363A (en) | Sewing machine for automatically making edge-parallel seams | |

| JP2639426B2 (ja) | 縫製ミシン用の調整自在な送り方向を有する生地送り機構 | |

| JP3983367B2 (ja) | ミシンの布押え装置 | |

| JP2903430B2 (ja) | ミシン用縫製案内装置 | |

| JPS6357077B2 (ko) | ||

| JPS581955B2 (ja) | ミシンの送り調整装置 | |

| US5051678A (en) | Drive device for a reciprocating part | |

| JPH0228995B2 (ko) |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| G160 | Decision to publish patent application | ||

| E701 | Decision to grant or registration of patent right | ||

| NORF | Unpaid initial registration fee |