KR920009552B1 - 유리섬유 성형용 보강 부싱 및 팁 - Google Patents

유리섬유 성형용 보강 부싱 및 팁 Download PDFInfo

- Publication number

- KR920009552B1 KR920009552B1 KR1019900007625A KR900007625A KR920009552B1 KR 920009552 B1 KR920009552 B1 KR 920009552B1 KR 1019900007625 A KR1019900007625 A KR 1019900007625A KR 900007625 A KR900007625 A KR 900007625A KR 920009552 B1 KR920009552 B1 KR 920009552B1

- Authority

- KR

- South Korea

- Prior art keywords

- tip

- bushing

- tips

- cross

- section

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B37/00—Manufacture or treatment of flakes, fibres, or filaments from softened glass, minerals, or slags

- C03B37/08—Bushings, e.g. construction, bushing reinforcement means; Spinnerettes; Nozzles; Nozzle plates

- C03B37/083—Nozzles; Bushing nozzle plates

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Life Sciences & Earth Sciences (AREA)

- General Life Sciences & Earth Sciences (AREA)

- Geochemistry & Mineralogy (AREA)

- Manufacturing & Machinery (AREA)

- Materials Engineering (AREA)

- Organic Chemistry (AREA)

- Manufacture, Treatment Of Glass Fibers (AREA)

- Spinning Methods And Devices For Manufacturing Artificial Fibers (AREA)

- Inorganic Fibers (AREA)

Abstract

Description

Claims (24)

- 측벽과, 상측개방단과, 바닥의 팁플레이트를 포함하는 유리섬유제조용 부싱에 있어서, 상기 팁플레이트는 용융유리의 흐름을 수용 할 수 있도록 그 표면상에 평행열의 집단으로서 배치된 복수개의 중공팁을 구비하고, 상기 팁은 흐름방향을 따라 하향으로 돌출되고, 각각의 팁은 대략 균일한 벽두께를 가지며, 각 팁의 바닥연부는 상기 부싱의 바닥과 대략 평행하고, 각 팁의 단면은 균일하고 유한 변수 다각형의 형상을 갖는 부싱.

- 제1항에 있어서, 각 팁은 테이퍼 형상을 취하고, 흐름방향으로 두께가 감소하는 벽을 갖는 부싱.

- 측벽과, 상측개방단과, 바닥의 팁플레이트를 포함하는 유리섬유제조용 부싱에 있어서, 상기 팁플레이트는 용융유리의 흐름을 수용할 수 있도록 그 표면상에 평행열의 집단으로서 배치된 복수개의 중공팁을 구비하고, 상기 팁은 흐름방향을 따라 하향으로 돌출되고, 각각의 팁은 대략 균일한 벽두께를 가지며, 각 팁의 바닥연부는 상기 부싱의 바닥과 대략 평행하고, 각 팁의 단면은 3개 내지 8개의 변을 가지는 대략 정다각형인 부싱.

- 제3항에 있어서, 각 팁은 테이퍼 형상을 취하고, 흐름방향으로 두께가 감소하는 벽을 갖는 부싱.

- 측벽과, 상측개방단과, 바닥의 팁플레이트를 포함하는 유리섬유제조용 부싱에 있어서, 상기 팁플레이트는 용융유리의 흐름을 수용할 수 있도록 그 표면상에 평행열의 집단으로서 배치된 복수개의 중공팁을 구비하고, 상기 팁은 흐름방향을 따라 하향으로 돌출되고 ,각각의 팁은 대략 균일한 벽두께를 가지며, 각 팁의 바닥연부는 상기 부싱의 바닥과 대략 평행하고, 각 팁의 단면은 3개 내지 4개의 변을 갖는 편다각형인 부싱.

- 제5항에 있어서, 각 팁은 테이퍼 형상을 취하고, 흐름방향으로 두께가 감소하는 벽을 갖는 부싱.

- 측벽과, 상측개방단과, 바닥의 팁플레이트를 포함하는 유리섬유제조용 부싱에 있어서, 상기 팁플레이트는 용융유리의 흐름을 수용할 수 있도록 그 표면상에 평행열의 집단으로서 배치된 복수개의 중공팁을 구비하고, 상기 팁은 흐름방향을 따라 하향으로 돌출되고 ,각각의 팁은 대략 균일한 벽두께를 가지며, 각 팁의 바닥연부는 상기 부싱의 바닥과 대략 평행하고, 각 팁의 단면은 4개의 변을 가지고, 또한 각각의 팁은 그것의 대각선이 부싱의 장축 및 단축에 평행하게 놓여짐과 아울러 인접한 열의 팁들이 교호화 될 수있는 방식으로 배향된 부싱.

- 제7항에 있어서, 각 팁은 테이퍼 형상을 취하고, 흐름방향으로 두께가 감소하는 벽을 갖는 부싱.

- 측벽과, 상측개방단과, 바닥의 팁플레이트를 포함하는 유리섬유제조용 부싱에 있어서, 상기 팁플레이트는 용융유리의 흐름을 수용할 수 있도록 그 표면상에 평행열의 집단으로서 배치된 복수개의 중공팁을 구비하고, 상기 팁은 흐름방향을 따라 하향으로 돌출되고 ,각각의 팁은 대략 균일한 벽두께를 가지며, 각 팁의 바닥연부는 상기 부싱의 바닥과 대략 평행하고, 각 팁의 단면은 대략 정사각형이고, 또한 각각의 팁은 그것의 대각선이 부싱의 장축 및 단축에 평행하게 놓여짐과 아울러 인접한 열의 팁들이 교호화 될 수있는 방식으로 배향된 부싱.

- 제9항에 있어서, 각 팁은 테이퍼 형상을 취하고, 흐름방향으로 두께가 감소하는 벽을 갖는 부싱.

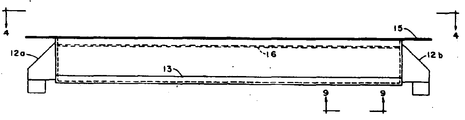

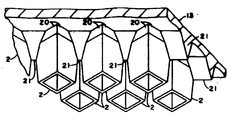

- 측벽과 상측개방단과, 폭을 가로질러 복수개의 융기리브를 갖는 바닥의 팁플레이트를 포함하는 것으로서, 상기 리브는 용융유리의 흐름을 수행할수 있도록 그것과 일체로 형성된 복수개의 중공팁을 가지고, 상기 리브와 팁은 서로에 대하여 대략 평행하게 적어도 2개의 집단으로 배열되고, 각각의 집단은 상기 팁플레이트의 길이를 따라 다른 모든 집단으로부터 편위되어 있고, 상기 팁은 흐름방향을 따라 하향으로 돌출되고, 각각의 팁은 대략 균일한 벽두께를 가지며, 각 팁의 바닥연부는 상기 팁플레이트의 평면과 대략 평행을 이루는 유리섬유 제조용 부싱.

- 제11항에 있어서, 상기 각 팁의 단면이 유한 변수 다각형인 부싱.

- 제11항에 있어서, 상기 각 팁의 단면이 3개 내지 8개의 변을 갖는 정다각형인 부싱.

- 제11항에 있어서, 상기 각 팁의 단면이 3개 내재 8개의 변을 갖는 편다각형인 부싱.

- 제11항에 있어서, 상기 각 팁의 단면이 4개의 변을 가지고, 각각의 팁은 그것의 대각선이 부싱의 장축 및 단축에 평행하게 놓여짐과 아울러 인접한 열의 팁들이 교호화될 수 있는 방식으로 배향된 부싱.

- 제11항에 있어서, 상기 각 팁의 단면이 대략 정사각형이고, 각각의 팁은 그것의 대각선이 부싱의 장축 및 단축에 평행하게 놓여짐과 아울러 인접한 열의 팁들이 교호화 될 수 있는 방식으로 배향된 부싱.

- 제11항에 있어서, 상기 각 팁의 단면이 원형인 부싱.

- 제11항에 있어서, 각 팁의 테이퍼 형상을 취하고, 흐름방향으로 두께가 감소하는 벽을 갖는부싱.

- 제18항에 있어서, 상기 각 팁의 단면이 유한 변수 다각형인 부싱.

- 제18항에 있어서, 상기 각 팁의 단면이 3개 내지 8개의 변을 갖는 정다각형인 부싱.

- 제18항에 있어서, 상기 각 팁의 단면이 3개 내지 8개의 변을 갖는 편다각형인 부싱.

- 제18항에 있어서, 상기 각 팁의 단면이 4개의 변을 가지고, 각각의 팁은 그것의 대각선이 부싱의 장축 및 단축에 평행하게 놓여짐과 아울러 인접한 열의 팁들이 교호화될수 있는 방식으로 배향된 부싱.

- 제18항에 있어서, 상기 각 팁의 단면이 정사각형이고, 각각의 팁은 그것의 대각선이 부싱의 장축 및 단축에 평행하게 놓여짐과 아울러 인접한 열의 팁들이 교호화될수 있는 방식으로 배향된 부싱.

- 제18항에 있어서, 상기 각 팁의 단면이 원형인 부싱.

Applications Claiming Priority (6)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US35715789A | 1989-05-26 | 1989-05-26 | |

| US07/357,160 US4941903A (en) | 1989-05-26 | 1989-05-26 | Novel fiber-forming bushing and tip plate |

| US357,157 | 1989-05-26 | ||

| US357,160 | 1989-05-26 | ||

| US357160 | 1989-05-26 | ||

| US357157 | 1989-05-26 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR900017939A KR900017939A (ko) | 1990-12-20 |

| KR920009552B1 true KR920009552B1 (ko) | 1992-10-19 |

Family

ID=26999536

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1019900007625A Expired KR920009552B1 (ko) | 1989-05-26 | 1990-05-25 | 유리섬유 성형용 보강 부싱 및 팁 |

Country Status (6)

| Country | Link |

|---|---|

| EP (1) | EP0399352B1 (ko) |

| JP (1) | JPH0729809B2 (ko) |

| KR (1) | KR920009552B1 (ko) |

| CA (1) | CA1335158C (ko) |

| DE (1) | DE69003736T2 (ko) |

| ES (1) | ES2047195T3 (ko) |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6453702B1 (en) * | 2000-09-29 | 2002-09-24 | Johns Manville International, Inc. | Fiberizing apparatus and method |

| US20030145631A1 (en) * | 2002-02-04 | 2003-08-07 | Sullivan Timothy A. | Support for fiber bushing and bushing with same |

| JP6794619B2 (ja) * | 2015-07-21 | 2020-12-02 | 日本電気硝子株式会社 | ブッシング及びガラス繊維の製造方法 |

| CN107988636A (zh) * | 2017-12-29 | 2018-05-04 | 江苏中奕复高新科技有限公司 | 碳纤维熔纺法纺丝喷丝头组件 |

| DE102020005323A1 (de) * | 2020-08-31 | 2022-03-03 | Cookson Precious Metals Ltd. | Düsenplatte für ein Bushing und endsprechendes Bushing |

| CN113979632A (zh) * | 2021-11-29 | 2022-01-28 | 巨石集团有限公司 | 一种玻璃纤维漏嘴结构、漏板和生产装置 |

Family Cites Families (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CH390755A (de) * | 1959-05-16 | 1965-04-15 | Hoechst Ag | Verfahren zur Herstellung lufthaltiger synthetischer Garne und Verwendung derselben |

| US3514841A (en) * | 1967-05-17 | 1970-06-02 | Owens Corning Fiberglass Corp | Forming a tip section that feeds streams of heat-softened material |

| BE759554A (fr) * | 1969-11-28 | 1971-05-27 | Owens Corning Fiberglass Corp | Appareil pour la formation de fibres de verre et procede de realisationd'un tel appareil |

| JPS4986613A (ko) * | 1972-12-25 | 1974-08-20 | ||

| JPS6056590A (ja) * | 1983-09-07 | 1985-04-02 | Mitsubishi Electric Corp | 転写型感熱記録用シ−ト |

| JPS60103047A (ja) * | 1983-11-01 | 1985-06-07 | Tanaka Kikinzoku Kogyo Kk | ガラス繊維製造用ブツシングプレ−ト |

| JPS60141638A (ja) * | 1983-12-27 | 1985-07-26 | Tanaka Kikinzoku Kogyo Kk | ガラス繊維製造用ブツシングプレ−ト |

| US4636234A (en) * | 1984-12-03 | 1987-01-13 | Owens-Corning Fiberglas Corporation | Method and apparatus for making non-circular mineral fibers |

| US4622054A (en) * | 1984-12-03 | 1986-11-11 | Owens-Corning Fiberglas Corporation | Method and apparatus for making non-circular mineral fibers |

| JPS61174141A (ja) * | 1985-01-25 | 1986-08-05 | Nitto Boseki Co Ltd | ガラス繊維及びその製造方法 |

-

1989

- 1989-09-21 CA CA 612302 patent/CA1335158C/en not_active Expired - Fee Related

-

1990

- 1990-04-25 JP JP2107737A patent/JPH0729809B2/ja not_active Expired - Lifetime

- 1990-05-16 DE DE1990603736 patent/DE69003736T2/de not_active Expired - Fee Related

- 1990-05-16 EP EP19900109214 patent/EP0399352B1/en not_active Expired - Lifetime

- 1990-05-16 ES ES90109214T patent/ES2047195T3/es not_active Expired - Lifetime

- 1990-05-25 KR KR1019900007625A patent/KR920009552B1/ko not_active Expired

Also Published As

| Publication number | Publication date |

|---|---|

| DE69003736T2 (de) | 1994-04-14 |

| DE69003736D1 (de) | 1993-11-11 |

| KR900017939A (ko) | 1990-12-20 |

| CA1335158C (en) | 1995-04-11 |

| EP0399352B1 (en) | 1993-10-06 |

| EP0399352A1 (en) | 1990-11-28 |

| ES2047195T3 (es) | 1994-02-16 |

| JPH02311325A (ja) | 1990-12-26 |

| JPH0729809B2 (ja) | 1995-04-05 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US5885318A (en) | Bushing base plate and process of preparing same | |

| CA1053446A (en) | Method and apparatus for forming thin-walled honeycomb structures | |

| KR920009552B1 (ko) | 유리섬유 성형용 보강 부싱 및 팁 | |

| DE60116020T2 (de) | Spinndüse und Verfahren zum Zerfasern eines geschmolzenen Materials | |

| US6134936A (en) | Mold for heat sink | |

| US4941903A (en) | Novel fiber-forming bushing and tip plate | |

| JP2000335932A (ja) | 扁平ガラス繊維紡糸用ノズルチップ及び製造装置 | |

| US5062876A (en) | Method and apparatus for forming round glass fibers | |

| US4043778A (en) | Electric resistance bushing for melting inorganic materials | |

| CN213826454U (zh) | 一种非对称空心结构型材的挤压模具 | |

| CN211757689U (zh) | 一种大型宽展的板类型材的模具 | |

| CN216466042U (zh) | 一模多出的棒材模具 | |

| CN210966415U (zh) | 一种多孔结构的铝型材挤压模具 | |

| DE3239095C2 (de) | Formwerkzeug für eine IS- oder RIS-Maschine zur Herstellung von Hohlglasartikeln | |

| CN112246906B (zh) | 一种超薄带材挤压模具 | |

| US5173096A (en) | Method of forming bushing plate for forming glass filaments with forming tips having constant sidewall thickness | |

| JP2000344541A (ja) | 異形断面ガラス繊維紡糸用ノズルチップ | |

| CN2359022Y (zh) | 铝型材成型用扁挤压筒 | |

| JP7592850B2 (ja) | ブッシング用チッププレート及びブッシング | |

| CA2260137A1 (en) | Spinner with eyelets having multiple orifices | |

| CN222133025U (zh) | 钨钢镶嵌式铝合金专用模具 | |

| CN223748558U (zh) | 硬质合金双螺旋孔圆棒挤压用芯杆座 | |

| CN220970407U (zh) | 一种槽钢挤压成形的组合工模具 | |

| US3044164A (en) | Process for making metal plates provided with drillings | |

| CN212494594U (zh) | 一种长管型挤压模具 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PA0109 | Patent application |

St.27 status event code: A-0-1-A10-A12-nap-PA0109 |

|

| R17-X000 | Change to representative recorded |

St.27 status event code: A-3-3-R10-R17-oth-X000 |

|

| A201 | Request for examination | ||

| P11-X000 | Amendment of application requested |

St.27 status event code: A-2-2-P10-P11-nap-X000 |

|

| P13-X000 | Application amended |

St.27 status event code: A-2-2-P10-P13-nap-X000 |

|

| PA0201 | Request for examination |

St.27 status event code: A-1-2-D10-D11-exm-PA0201 |

|

| PG1501 | Laying open of application |

St.27 status event code: A-1-1-Q10-Q12-nap-PG1501 |

|

| G160 | Decision to publish patent application | ||

| PG1605 | Publication of application before grant of patent |

St.27 status event code: A-2-2-Q10-Q13-nap-PG1605 |

|

| E701 | Decision to grant or registration of patent right | ||

| PE0701 | Decision of registration |

St.27 status event code: A-1-2-D10-D22-exm-PE0701 |

|

| GRNT | Written decision to grant | ||

| PR0701 | Registration of establishment |

St.27 status event code: A-2-4-F10-F11-exm-PR0701 |

|

| PR1002 | Payment of registration fee |

St.27 status event code: A-2-2-U10-U11-oth-PR1002 Fee payment year number: 1 |

|

| FPAY | Annual fee payment |

Payment date: 19950925 Year of fee payment: 4 |

|

| PR1001 | Payment of annual fee |

St.27 status event code: A-4-4-U10-U11-oth-PR1001 Fee payment year number: 4 |

|

| LAPS | Lapse due to unpaid annual fee | ||

| PC1903 | Unpaid annual fee |

St.27 status event code: A-4-4-U10-U13-oth-PC1903 Not in force date: 19961020 Payment event data comment text: Termination Category : DEFAULT_OF_REGISTRATION_FEE |

|

| PC1903 | Unpaid annual fee |

St.27 status event code: N-4-6-H10-H13-oth-PC1903 Ip right cessation event data comment text: Termination Category : DEFAULT_OF_REGISTRATION_FEE Not in force date: 19961020 |

|

| P22-X000 | Classification modified |

St.27 status event code: A-4-4-P10-P22-nap-X000 |