KR910006642B1 - 내식성이 우수한 티탄금속재의 제조방법 - Google Patents

내식성이 우수한 티탄금속재의 제조방법 Download PDFInfo

- Publication number

- KR910006642B1 KR910006642B1 KR1019880010877A KR880010877A KR910006642B1 KR 910006642 B1 KR910006642 B1 KR 910006642B1 KR 1019880010877 A KR1019880010877 A KR 1019880010877A KR 880010877 A KR880010877 A KR 880010877A KR 910006642 B1 KR910006642 B1 KR 910006642B1

- Authority

- KR

- South Korea

- Prior art keywords

- titanium

- corrosion resistance

- corrosion

- oil

- metal material

- Prior art date

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C8/00—Solid state diffusion of only non-metal elements into metallic material surfaces; Chemical surface treatment of metallic material by reaction of the surface with a reactive gas, leaving reaction products of surface material in the coating, e.g. conversion coatings, passivation of metals

- C23C8/02—Pretreatment of the material to be coated

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22F—CHANGING THE PHYSICAL STRUCTURE OF NON-FERROUS METALS AND NON-FERROUS ALLOYS

- C22F1/00—Changing the physical structure of non-ferrous metals or alloys by heat treatment or by hot or cold working

- C22F1/16—Changing the physical structure of non-ferrous metals or alloys by heat treatment or by hot or cold working of other metals or alloys based thereon

- C22F1/18—High-melting or refractory metals or alloys based thereon

- C22F1/183—High-melting or refractory metals or alloys based thereon of titanium or alloys based thereon

Abstract

내용 없음.

Description

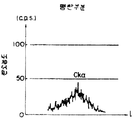

제1도는 냉간가공시 Ti(CN)형성에 따른 변화를 나타내는 그래프.

제2도는 본 발명의 실시예에 따른 티탄금속재 표면의 X선 회절결과를 나타낸 도면.

제3도는 압연유(壓延油)를 사용하여 냉각압연시킨 순수한 티탄금속재 표면의 X선 회절결과를 나타낸 도면.

제4a, b도는 냉간공정 후에 열처리를 시킨 티탄금속표면의 금속조직을 찍은 SEM 사진,

제5a, b도는 EPMA에 의해 제4도에서 나타낸 부분을 카본분석한 결과를 도시한 그래프이다.

본 발명은 표면에 내식성(耐食性)이 우수한 층이 형성되어 있는 티탄금속재의 제조방법에 관한 것이다.

티탄은 그 자체가 우수한 내식성을 갖고 있으며, 여러 분야에서 사용되고 있는 바, 최근에 들어서는 점점 부식환경이 증대되면서 일반적인 전면부식이나 극간부식(隙間腐食)의 문제가 대두되고 있다.

이러한 문제를 해결하기 위해 Ti-Pd와 같은 내식성 티탄합금을 사용하는 방법과 티탄의 표면처리에 의해 내식성을 증가시켜 주는 방법이 개발되어 있다.

그러나, Ti-Pd 합금과 같은 내식성 티탄합금은 가격이 비싼 귀금속을 첨가해야 하기 때문에 제품의 가격이 매우 비싸게 되는 문제가 있었다. 또한 표면처리 방법으로서는 예컨대 파라듐, 루테늄 또는 그들의 산화물을 표면에 도포시키는 방법과, 질화티탄 또는 티탄카바이드를 이온플래팅이나 가스열처리에 의해 표면에 부착시키는 방법이 개발되었다. 그러나, 전자의 방법에서는 고가의 금속을 사용해야 하기 때문에 가격이 비싸지게 되고, 후자의 방법은 특별히 열처리시키는 분위기에서 실행해야 하는 어려운 공정이 요구될 뿐만 아니라 열처리온도가 변형점보다 높아서 티탄재료가 열화되는 결점이 있었다.

따라서, 본 발명자들은 상기와 같은 문제점을 감안하여, 티탄의 내식성을 향상시키기 위해 여러 가지 표면 처리방법을 연구검토한 결과, 매우 간단한 공정으로도 내식성이 괄목할만하게 증가된 티탄금속재를 제조할 수 있는 방법을 개발해 내기에 이르렀다.

즉, 티탄의 냉간가공시 그 티탄표면에 오일이 존재하도록 하면서 냉간가공을 실행하여 티탄표면에 오일을 견고하게 부착시키고, 300℃ 이상의 온도에서 열처리시켜서 내식성을 현저하게 향상시키는 방법을 개발하게 되었다.

따라서, 본 발명은 매우 간단하고도 값싸게 내식성이 우수한 티탄금속재를 제조하는 방법을 제공하는데 그 목적이 있다.

이하 본 발명을 상세히 설명하면 다음과 같다.

본 발명은 티탄금속재를 냉간 가공할 때, 그 티탄금속재의 표면에 오일이 존재하도록 하면서 전체 냉간공정에 대해 10% 이상의 냉간공정을 시행한 다음, 이를 300℃ 이상의 온도에서 열처리시켜서 그 티탄금속재의 표면에 Ti2N, TiC, Ti(CN)중의 적어도 하나 이상의 성분이 함유된 내식성이 우수한 층을 형성시키는 것을 특징으로 하는 내식성이 우수한 티탄금속재의 제조방법이다.

이와 같은 본 발명을 첨부도면과 함께 더욱 상세히 설명하면 다음과 같다.

본 발명에 있어서 냉간가공시에 티탄의 표면에 오일이 존재하도록 하는 것은, 그 가공시에 활성티탄 표면이 오일과 반응을 일으킴과 동시에 그때 발생하는 열에 의해 오일이 눌어붙기 때문인데, 이렇게 하면 내식성이 향상되지 않게 된다. 따라서 그 후에 300℃ 이상의 온도로 열처리를 시키게 되면 표면에 견고하게 부착된 오일이 분해되어 티탄과 반응을 일으켜서 현저하게 내식성이 향상된 표면층을 형성하게 된다.

이와 같은 매카니즘을 더욱 상세히 설명해보면, 순수 티탄(2등급)을 압연유를 이용하여 냉간압연시켜서 두께가 0.5mm 내지 0.2mm가 되도록 가공하고, 650℃에서 3시간동안 아르곤 분위기중에 열처리시켜서 그 티탄표면을 SEM으로 관찰한다.

그 결과는 제4도의 사진에 나타낸 바와 같은 바, 그 표면은 평탄하지 않고 부분부분에 티탄이 변해서 형성된 딱지가 붙어있는 것을 볼 수 있다. 이러한 딱지는 활성티탄이 압연되는 동안 가공열에 의한 고온으로 가열된 롤에 티탄이 눌어붙거나, 그 일부가 다시 티탄에 부착되어 표면에 요철이 생긴 것인데, 이것은 압연에 의해 사진에서와 같은 확장된 딱지를 형성하게 되는 것이다. 이러한 딱지의 근방과 평탄한 곳을 EPMA(electron probe micro analyzer)로 카본 분석을 시행하였으며, 그 결과 제5도에서 나타낸 바와 같이 딱지 근방은 평탄부위와 비교하여 다량의 카본이 존재함을 알 수 있다. 결국, 후술하는 X선 분석결과와 함께 그 부분에서 내식성이 높은 Ti(CN), TiC가 존재하는 것을 알 수 있었다.

이러한 결과로부터, 본 발명자들은 다음과 같은 내식성 피막의 생성에 대한 매카니즘을 알아내게 되었다.

우선, 압연시 가공열이 발생하면 티탄의 박리나 접착이 일어나게 되고 티탄 표면에 요철이 형성되게 된다. 여기서 압연유가 그 요철에 스며들게 되거나 눌어붙은 티탄에 흡착되게 된다. 이 압연유는 활성티탄과 접하거나 티탄의 딱지에 스며들어서 견고하게 흡착되게 되며, 그후 열처리에 의해 외부로 날라가게 된다. 그러나, 오일의 분해온도 이상의 온도영역이나 그와 같은 온도에서 열처리시키게 되면 활성티탄과 분해된 오일이 반응을 일으켜서 Ti(CN), TiC, Ti2N의 생성물이 형성되고, 그 피막생성물에 의해 내식성이 현저하게 향상되는 것이다.

이와 같은 관점에서, 본 발명에서 필요한 조건은 (1) 오일의 존재, (2) 가공에 의한 오일의 흡착, (3) 열처리의 3가지로 정리될 수 있다. 본 발명에서의 오일의 종류는 압연유에 한정되는 것은 아니며, 이와 유사한 것도 사용될 수 있다. 또한 오일의 흡착은 주로 가공의 정도에 의해 영향을 받는 것으로 밝혀졌다.

제1도는 0.5mm 두께의 묽은 산으로 세척한 티탄코일(2등급)을 오일을 이용해서 0.2mm까지 냉간압연시키고 이어서 650℃에서 3시간동안 가열했다가 식힌 적당히 압연을 실시한 시료에 대해 X선 회절에 따른 Ti(CN)의 회절정도와 내식성 평가시험을 행한 결과를 나타낸 것이다. X선 회절은 구리판 구(球)를 사용하여 관절류 16mA, 관전압 30KV의 조건에서 시행하였으며, 회절각도(2θ) 36.1도에서의 피크를 Ti(CN)의 회절강도로 잡았다.

한편, 내식성은 끓인 5% HCl 수용액에 시료를 침적시킨 후 얼마 후에 부식이 일어나기 시작하는지를 평가하였다. 부식 개시는 수소가스발생과 시료의 중량감소로부터 확인했다. 이러한 조건하에서 본 발명에 따른 내식성 피막이 없는 통상의 티탄은 침적과 동시에 부식이 시작되어 수소가스가 발생하고 중량이 감소하는 것을 관찰할 수 있었다.

제1도로부터 압연전의 시료의 경우에는, 어느 곳에서도 Ti(CN)이 관찰되지 않았으며 또 부식시험에서 즉시 부식이 일어나는 것을 알 수 있었다.

한편 냉간압연을 실행한 시료의 Ti(CN) X선 회절강도는 그 가공을 시행함에 따라 사실상 비례적으로 증가하게 되고, 이와 실질적으로 상응하게 내식성이 향상됨을 확인할 수가 있다. 그러나, 가공정도가 10% 미만인 경우에서는 Ti(CN)의 강도가 증가된다고 하더라도 Ti(CN)의 존재량이 아직 작기 때문에 내식성이 현저하게 증가하는 것은 볼 수가 없다. 이와 같은 사실로부터 가공정도의 하한을 10%로 규제할 필요가 생긴 것이다.

더욱이, Ti(CN) 등의 내식성 피막생성에 영향을 주는 인자는 압연속도, 압연유량, 제품칫수를 포함하는데, 그렇지만 이러한 인자들은 통상 순수한 티탄을 압연하는 조건하에서의 변동에는 중대한 영향을 주지 않는다. 예컨대, 통상의 티탄의 압연속도는 100∼300m/분이지만, 압연을 매우 느린 속도인 10m/분으로 시행한 경우 또는 그와 반대로 600m/분의 고속으로 시행하는 경우에도 Ti(CN)등의 내식성 피막의 형성이 확인되었다. 또한, 압연유량에 있어서도 일반적으로는 압연유를 흐르도록 하면서 압연을 시행해야 하지만, 그 압연의 흐름이 정지된 상태로 롤에 압연유를 발라서 압연을 시행하더라도 충분히 Ti(CN)등의 내식성 피막이 생성될 수 있다. 제품칫수면에서는 1톤의 티탄코일과 폭이 50mm이고 길이가 300mm인 티탄에서 Ti(CN)을 관찰하였다.

상기와 같은 방법으로 티탄에 오일을 흡착시켰는 바, 상기와 같은 처리를 함으로써 내식성 피막을 얻을 수 있을 뿐 아니라 그후 300℃ 이상의 온도로 열처리시키면 오일이 분해되어 Ti(CN), Ti2N 및 TiC의 피막이 얻어진다.

통상적으로 이와 같은 열처리는 진공분위기나 또는 불활성 가스중에서 시행되지만 대기중에서 열처리시키더라도 TiO, TiO2의 산화물피막이 형성될 수 있으므로 내식성의 효과가 달라지지는 않는다. 또 열처리온도는 바람직하기로는 550℃ 내지 870℃가 좋은데, 그 범위에서 열처리시키게 되면 완전한 오일의 분해와 티탄과의 반응이 일어나서 티탄제품은 한층 양호한 미세조직을 얻을 수 있게 된다.

본 발명에 따른 내식성이 우수한 층(피막)에는 일반적으로 TiO와 다른 복합산화물도 포함되며, 따라서 본 발명은 이것도 포함한다.

상기와 같은 본 발명을 실시하는 방법으로서는, 예컨대 압연유의 존재하에 냉간가공을 시행하여 10% 이상의 가공을 시행한 후에 진공 또는 불활성 가스중에서(표면이 산회될 수 있는 경우에는 대기중에서) 300℃ 이상으로 열처리시켜 주게 되면서 현저하게 우수한 내식성을 갖는 티탄금속재가 간단하게 얻어진다.

이하 본 발명을 실시예에 의거 상세히 설명하는 다음과 같다.

[실시예]

묽은 산으로 표면을 세척하여 오염물질 등을 제거한 2mm 두께를 가진 순수티탄(2등급)판을 시료로 하여, 압연유를 사용한 경우와 사용하지 않은 경우의 2가지 경우에 그 가공정도가 5%, 10%, 40% 및 70%가 되도록 냉간압연을 실시한 재료와 압연을 실시하지 않은(가공정도 0%) 재료를 준비한 다음, 이들 각각을 진공중에서 200∼1000℃의 온도로 열처리시켜서 시료로 준비하고, 또한, 냉간압연시키지 않은 시료 또는 열처리시키지 않은 시료도 비교를 위해 별도로 준비하며, 냉간압연시키지 않은 채로 오일을 도포시키고 이어서 진공중에서 열처리시킨 시료를 준비하여, 이들 시료의 내식성을 조사한 결과를 다음 표 1에 나타내었다.

표 1에서 나타낸 내식성의 평가는 일반적인 전면부식시험과 극간부식시험을 시행하였다. 이때 전면부식의 내식성은 끓는 5% HCl 수용액에 시료를 침적시키고 1시간 후 또는 10시간 후에 시편의 중량감소에 따라 전면부식이 일어났는지를 판단하였다. 또 극간부식의 내식성을 끓는 10% NaCl 수용액에 극간부식 시편(티탄표면에 틈새가 형성된 것)을 침적시키고 5일 후에 그 시편을 꺼내 부식이 발생했는지의 유무를 조사한다. 상기와 같은 시험으로부터 부식발생률을 계산하였다.

표 1에서 알 수 있는 바와 같이, 우선 압연을 실시하지 않은 재료에 있어서는 압연유를 도포시킨 후에 열처리를 시행했다 하더라도 전체에서 내식성이 개량되지 않음을 알 수 있었다.

또한, 비록 10% 이상의 냉간압연(300℃ 이하에서의 압연)을 시행하더라도 압연유를 사용하지 않은 경우에는 200℃ 이하의 열처리에서도 내식성의 향상은 관찰되지 않았다.

[표 1]

한편, 10% 이상 가공하여 냉간압연시킨 시편에다 압연유를 사용하고 또 300℃ 이상에서 열처리시킨 시편의 경우, 제1도에서 나타낸 바와 같이 전면부식시험에서 10시간 후에도 모두 부식을 일으키지 않는 완전한 내식으로 되어 있을 뿐 아니라 극간부식에 있어서도 5일 후에까지 전혀 극간부식이 발생하지 않은 시료가 거의 대부분이었으며, 이로부터 본 발명에 따라 제조된 재료가 왜 부식성이 우수한지를 알 수 있었다.

이와 같이 내식성이 현저하게 향상된 구조를 밝히기 위해, 본 발명에 따라 제조된 순수 티탄판의 표면을 X선 회절 분석하여 그 결과로 제2도에서 나타낸 바와 같은 챠트가 얻어졌는 바, 티탄 이외의 피크로써 Ti2N, TiC, Ti(CN)이 관찰되었으며, 이로부터 내식성 물질이 티탄표면에 형성되었음을 알 수 있었다.

한편, 압연유를 사용하여 냉간압연시키고 열처리시키지 않은 순수 티탄판의 표면을 X선 회절시킨 결과는 제3도에 나타내었는 바, 티탄이외의 피크는 표에 나타나지 않았다. 이러한 사실로부터, 압연중에 견고하게 부착된 압연유가 열처리하는 과정에서 분해되어 Ti2C, TiC 및 Ti(CN)을 형성하므로써 내식성이 향상됨을 알 수 있다.

본 실시예에서 사용된 오일은 압연유를 사용하였으나 그 외에도 중유, 등유, 경유, 윤활유 등과 같은 오일을 사용해도 비슷한 효과를 얻을 수 있다.

또한, 본 발명에서 가열했다 식히거나 탈지시키는 것과 같이 티탄표면을 깎아내지 않은 공정을 포함했을 때도 내식성 피막의 형성은 계속적으로 실시된 것이기 때문에 가공정도는 전체가공정도를 의미하는 것이다. 묽은 산으로 세척하거나 연마하는 것과 같은 티탄의 표면을 깎아내는 공정을 포함하는 경우 내식성 피막의 형성과정은 중단된다.

본 발명에 따른 재료는 단지 순수티탄에만 국한되는 것이 아니고 순수티탄의 경우에서와 같이 가공에 의해 그 표면에 Ti(CN), Ti2N, TiC 중의 일종 이상을 함유하는 피막을 쉽게 형성할 수 있는 티탄합금으로서, Ti-Pd 합금, Ti-Ni-Mo 합금, Ti-Ru-Ni 합금, 및 Ti-Ta 합금과 같은 내식성 티탄합금과, Ti-6Al-4V, Ti-15V-3Al-3Sn-3Cr 및 Ti-5Al-2.5Sn과 같은 티탄합금구조재도 포함된다.

상기 실시예로부터 나타난 바와 같이 본 발명의 방법에 따라 제조된 티탄금속재는 내식성이 현저하게 높고, 화학플랜트나 극간부식이 일어나는 장소와 같은 곳에 HCl, H2SO4, HNO3등의 수용액 환경하에서 부식이 일어나지 않게 하는 용도로 사용될 수 있다. 또한, 전지용 재료에도 유용하며, 특히 리튬전지와 같이 부식성이 강한 물질에 사용하는 경우 때로는 순수티탄(본 발명에 따라 제조된 것이 아닌 것)도 부식되는 경우가 있는데, 이 경우 본 발명에 따른 티탄금속재료는 그와 같은 분위기하에서도 충분한 내성을 갖는 것으로 밝혀졌다.

일예로서, 본 발명에 따른 티탄금속재와 그 이외의 티탄금속재를 래드(lath)가공시킨 후 활성물질과 더불어 플르오르화카본(CF)를 도포시키고 일정시간이 경과된 후에 저항을 측정하면, 본 발명에 따른 재료는 2Ω의 낮은 저항을 갖고 있는 것으로 밝혀짐에 반해, 본 발명 이외의 티탄재료는 7Ω의 매우 높은 저항을 나타내므로 전지집전재료로 부적당한 것으로 밝혀졌다. 또 플르오르화카본을 제거하고 그 표면을 SEM으로 관찰했을 경우 본 발명 이외의 티탄금속재의 표면에는 부식생성물이 형성된 것으로 나타났는데, 이것은 부식의 결과에 따라 부식생성물이 생긴 것이고, 그로 인해 저항이 증가된 것임을 알 수 있다. 본 발명에 따른 재료는 SEM 관찰결과 그 표면에 아무런 변화가 없어 부식이 진행되지 않은 것으로 나타났다.

이런 결과로부터, 본 발명에 따른 티탄금속재는 전지용 재료로서도 최적인 것을 알 수 있다.

상술한 바와 같이 본 발명의 방법에 따르면 티탄재의 표면에 Ti2N, TiC, Ti(CN)을 함유하는 층이 형성됨으로 인해 내식성이 우수한 티탄금속재를 제공할 수 있는 것이다.

Claims (3)

- 티탄금속재를 냉간가공할 때 그 티탄금속재의 표면에 오일이 존재하도록 하면서 전체 가공정도에 대해 10% 이상의 가공을 시행한 다음, 이를 300℃ 이상의 온도에서 열처리시켜서, 그 티탄금속재의 표면에 Ti2N, TiC 및 Ti(CN)중의 적어도 하나 이상의 성분이 함유된 내식성이 우수한 층을 형성시키는 것을 특징으로 하는 내식성이 우수한 티탄금속재의 제조방법.

- 제1항에 있어서, 티탄금속재는 티탄 또는 그 합금으로 이루어진 것을 특징으로 하는 내식성이 우수한 티탄금속재의 제조방법.

- 티탄금속재를 냉간가공할 때 그 티탄금속재의 표면에 오일이 존재하도록 하면서 전체가공정도에 대해 10% 이상의 가공을 시행한 다음, 이를 300℃ 이상의 온도에서 열처리시켜서, 그 티탄금속재의 표면에 Ti2N, TiC 및 Ti(CN)중의 적어도 하나 이상의 성분이 함유된 내식성이 우수한 층이 형성된 것을 특징으로 하는 내식성이 우수한 티탄금속재.

Applications Claiming Priority (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP22686787 | 1987-09-10 | ||

| JP62-226867 | 1987-09-10 | ||

| JP63106149A JPH01159364A (ja) | 1987-09-10 | 1988-04-28 | 耐食性に優れたチタン材の製造方法 |

| JP63-106149 | 1988-04-28 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR890005295A KR890005295A (ko) | 1989-05-13 |

| KR910006642B1 true KR910006642B1 (ko) | 1991-08-29 |

Family

ID=26446313

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1019880010877A KR910006642B1 (ko) | 1987-09-10 | 1988-08-26 | 내식성이 우수한 티탄금속재의 제조방법 |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US4908072A (ko) |

| JP (1) | JPH01159364A (ko) |

| KR (1) | KR910006642B1 (ko) |

| GB (1) | GB2209692B (ko) |

Families Citing this family (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH02173256A (ja) * | 1988-12-24 | 1990-07-04 | Nippon Mining Co Ltd | 耐食性に優れたチタン材の製造方法 |

| US5188677A (en) * | 1989-06-16 | 1993-02-23 | Nkk Corporation | Method of manufacturing a magnetic disk substrate |

| DE69325042T2 (de) * | 1992-02-07 | 1999-11-18 | Smith & Nephew Inc | Oberflächengehärtetes bioverträgliches medizinisches Metallimplantat |

| US5518820A (en) * | 1992-06-16 | 1996-05-21 | General Electric Company | Case-hardened titanium aluminide bearing |

| US5395461A (en) * | 1992-06-18 | 1995-03-07 | Nippon Mining & Metals Co., Ltd. | Method of producing titanium material resistant to hydrogen absorption in aqueous hydrogen sulfide solution |

| JP4641091B2 (ja) * | 2000-09-11 | 2011-03-02 | 清隆 松浦 | 金属材料表面に対する炭窒化物層形成方法及び表面に炭窒化物層を備えるチタン系金属材料 |

| JP4224995B2 (ja) * | 2002-07-18 | 2009-02-18 | 日本電気株式会社 | 二次電池および二次電池用集電体 |

| US20070237985A1 (en) * | 2006-04-10 | 2007-10-11 | Xu Qing Hai | Titanium Based Alloy PVD Coatings On Cast Iron Worktables For Woodworking Machines |

| JP4825894B2 (ja) | 2009-04-15 | 2011-11-30 | トヨタ自動車株式会社 | 燃料電池用セパレータおよびその製造方法 |

| US9680193B2 (en) * | 2011-12-14 | 2017-06-13 | Eos Energy Storage, Llc | Electrically rechargeable, metal anode cell and battery systems and methods |

| JP6493632B1 (ja) | 2018-04-03 | 2019-04-03 | 新日鐵住金株式会社 | チタン板 |

Family Cites Families (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3814212A (en) * | 1972-05-12 | 1974-06-04 | Universal Oil Prod Co | Working of non-ferrous metals |

| US4096076A (en) * | 1976-01-29 | 1978-06-20 | Trw Inc. | Forging compound |

| US4055975A (en) * | 1977-04-01 | 1977-11-01 | Lockheed Aircraft Corporation | Precision forging of titanium |

| US4364969A (en) * | 1979-12-13 | 1982-12-21 | United Kingdom Atomic Energy Authority | Method of coating titanium and its alloys |

| JPS56165502A (en) * | 1980-05-23 | 1981-12-19 | Kobe Steel Ltd | Manufacture of cold rolled titanium sheet |

| US4346014A (en) * | 1981-04-20 | 1982-08-24 | Pennwalt Corporation | Rolling oil compositions and method of inhibiting carbon smut on batch annealed steel |

| JPS58161771A (ja) * | 1982-03-18 | 1983-09-26 | Itsuo Shintani | 表面硬化金属及びその製造方法 |

| GB8408975D0 (en) * | 1984-04-06 | 1984-05-16 | Wood J V | Titanium alloys |

-

1988

- 1988-04-28 JP JP63106149A patent/JPH01159364A/ja active Granted

- 1988-08-26 KR KR1019880010877A patent/KR910006642B1/ko not_active IP Right Cessation

- 1988-09-08 US US07/242,336 patent/US4908072A/en not_active Expired - Lifetime

- 1988-09-09 GB GB8821178A patent/GB2209692B/en not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| KR890005295A (ko) | 1989-05-13 |

| JPH0515784B2 (ko) | 1993-03-02 |

| GB2209692B (en) | 1991-12-18 |

| US4908072A (en) | 1990-03-13 |

| GB2209692A (en) | 1989-05-24 |

| JPH01159364A (ja) | 1989-06-22 |

| GB8821178D0 (en) | 1988-10-12 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR910006642B1 (ko) | 내식성이 우수한 티탄금속재의 제조방법 | |

| JP5251078B2 (ja) | 容器用鋼板とその製造方法 | |

| US20060003174A1 (en) | Titanium material and method for manufacturing the same | |

| JPH0747826B2 (ja) | チタニウム上にメッキする方法 | |

| JP6505126B2 (ja) | 複数層基板および製造方法 | |

| JP2023506442A (ja) | 亜鉛ベースの金属保護層と、金属保護層の表面上に生成されたリン酸塩処理層とを有する平鋼製品の製造方法、およびこのタイプの平鋼製品 | |

| EP0407349B1 (en) | Electrode for use in electrolytic processes and process for manufacturing it | |

| KR101668542B1 (ko) | 금속 재료의 표면 처리 방법 및 금속 재료 | |

| CN1970844A (zh) | 铝类基材的表面处理方法 | |

| US3393089A (en) | Method of forming improved zinc-aluminum coating on ferrous surfaces | |

| JP5081570B2 (ja) | チタン材ならびにチタン材製造方法 | |

| AU628273B2 (en) | Preparing metal for melt-coating | |

| EP4107297A1 (de) | Verfahren zur herstellung eines oberflächenveredelten stahlblechs und oberflächenveredeltes stahlblech | |

| WO2014025059A1 (ja) | チタン合金材 | |

| CN115142055A (zh) | 一种疏水化学转化成膜液及铝合金表面处理方法 | |

| JPH05271996A (ja) | マグネシウム合金材料の表面処理方法 | |

| Tjong | Some aspects of the Aluminide coating on Fe‐18Cr alloy | |

| Ravi Shankar et al. | Refractory oxide coatings on titanium for nitric acid applications | |

| JP7036137B2 (ja) | 溶融亜鉛系めっき鋼板の製造方法 | |

| WO2003009321A1 (fr) | Feuille aluminium pour condensateur electrolytique | |

| JP2632569B2 (ja) | 耐食性に優れたチタン材の製造方法 | |

| WO2010070742A1 (ja) | チタン材ならびにチタン材製造方法 | |

| US3378411A (en) | Stress corrosion crack inhibitors | |

| JPH02173256A (ja) | 耐食性に優れたチタン材の製造方法 | |

| Bhattarai | Study on the synergism of corrosion-resistant W-xNb alloys by angle-resolved X-ray photoelectron spectroscopy |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| G160 | Decision to publish patent application | ||

| E701 | Decision to grant or registration of patent right | ||

| GRNT | Written decision to grant | ||

| FPAY | Annual fee payment |

Payment date: 20050824 Year of fee payment: 15 |

|

| LAPS | Lapse due to unpaid annual fee |