KR20220133808A - 전자 부품 제조용 키트와 그 이용 - Google Patents

전자 부품 제조용 키트와 그 이용 Download PDFInfo

- Publication number

- KR20220133808A KR20220133808A KR1020220036843A KR20220036843A KR20220133808A KR 20220133808 A KR20220133808 A KR 20220133808A KR 1020220036843 A KR1020220036843 A KR 1020220036843A KR 20220036843 A KR20220036843 A KR 20220036843A KR 20220133808 A KR20220133808 A KR 20220133808A

- Authority

- KR

- South Korea

- Prior art keywords

- glass

- photosensitive

- paste

- mass

- electronic component

- Prior art date

Links

Images

Classifications

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/004—Photosensitive materials

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C3/00—Glass compositions

- C03C3/04—Glass compositions containing silica

- C03C3/062—Glass compositions containing silica with less than 40% silica by weight

- C03C3/064—Glass compositions containing silica with less than 40% silica by weight containing boron

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C3/00—Glass compositions

- C03C3/04—Glass compositions containing silica

- C03C3/076—Glass compositions containing silica with 40% to 90% silica, by weight

- C03C3/089—Glass compositions containing silica with 40% to 90% silica, by weight containing boron

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C8/00—Enamels; Glazes; Fusion seal compositions being frit compositions having non-frit additions

- C03C8/14—Glass frit mixtures having non-frit additions, e.g. opacifiers, colorants, mill-additions

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/004—Photosensitive materials

- G03F7/0042—Photosensitive materials with inorganic or organometallic light-sensitive compounds not otherwise provided for, e.g. inorganic resists

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/004—Photosensitive materials

- G03F7/0047—Photosensitive materials characterised by additives for obtaining a metallic or ceramic pattern, e.g. by firing

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/004—Photosensitive materials

- G03F7/0048—Photosensitive materials characterised by the solvents or agents facilitating spreading, e.g. tensio-active agents

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/004—Photosensitive materials

- G03F7/09—Photosensitive materials characterised by structural details, e.g. supports, auxiliary layers

- G03F7/105—Photosensitive materials characterised by structural details, e.g. supports, auxiliary layers having substances, e.g. indicators, for forming visible images

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/20—Exposure; Apparatus therefor

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K3/00—Apparatus or processes for manufacturing printed circuits

- H05K3/10—Apparatus or processes for manufacturing printed circuits in which conductive material is applied to the insulating support in such a manner as to form the desired conductive pattern

- H05K3/107—Apparatus or processes for manufacturing printed circuits in which conductive material is applied to the insulating support in such a manner as to form the desired conductive pattern by filling grooves in the support with conductive material

Landscapes

- Chemical & Material Sciences (AREA)

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Engineering & Computer Science (AREA)

- Organic Chemistry (AREA)

- General Chemical & Material Sciences (AREA)

- Materials Engineering (AREA)

- Geochemistry & Mineralogy (AREA)

- Life Sciences & Earth Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Architecture (AREA)

- Structural Engineering (AREA)

- Ceramic Engineering (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Manufacturing & Machinery (AREA)

- Materials For Photolithography (AREA)

- Glass Compositions (AREA)

- Manufacturing Of Electric Cables (AREA)

- Non-Insulated Conductors (AREA)

- Conductive Materials (AREA)

- Manufacturing Cores, Coils, And Magnets (AREA)

- Coils Or Transformers For Communication (AREA)

Abstract

본 개시에 의하면, 미세한 도전층이 정확하게 형성된 전자 부품을 안정적으로 제조할 수 있다. 여기에 개시되는 전자 부품 제조용 키트는, 감광성 유리 페이스트와 감광성 도전 페이스트를 갖는다. 감광성 유리 페이스트는, 유리 분말과 자외선 흡수제를 포함하고, 감광성 도전 페이스트는, 도전성 분말과 자외선 흡수제를 포함한다. 그리고, 이 전자 부품 제조용 키트에서는, 감광성 유리 페이스트의 자외선 흡수제와, 감광성 도전 페이스트의 자외선 흡수제의 모두가, 아조계 염료를 함유하고, 감광성 유리 페이스트에 있어서의 자외선 흡수제의 함유량이 0.2 질량% 이상이다. 상기 감광성 유리 페이스트에 의하면, 정밀한 홈부를 갖는 유리 경화막을 형성할 수 있고, 상기 감광성 도전 페이스트에 의하면, 유리 경화막의 상면에 부착한 페이스트의 광 경화를 방지할 수 있다. 그리고, 이 유리 경화막과 도전 경화막을 소성하는 것에 의해서, 정밀한 도전층을 가지는 전자 부품을 제조할 수 있다.

Description

본 발명은, 전자 부품 제조용 키트에 관한 것이다. 구체적으로는, 소정 폭의 홈부(溝部)를 가지는 유리층을 기재 표면에 형성하는 감광성 유리 페이스트와, 당해 유리층의 홈부에 도전층을 형성하는 감광성 도전 페이스트를 가지는 전자 부품 제조용 키트에 관한 것이다.

도전성 분말과 광 경화성 수지를 함유하는 감광성 도전 페이스트를 이용하여, 전자 부품의 도전층을 형성하는 수법이 널리 알려지고 있다. 이러한 수법의 일례로서, 포토리소그래피법을 들 수 있다(특허문헌 1 참조). 이 방법에서는, 우선, 감광성 도전 페이스트를 기재 표면에 부여한 후에, 당해 페이스트를 건조시키는 것에 의해서, 도전성 분말을 포함하는 막상체(도전 막상체)를 성형한다. 다음에, 소정 패턴의 슬릿(개구부)을 가지는 포토마스크를 도전 막상체에 씌우고, 슬릿으로부터 노출한 도전 막상체의 일부에 광을 조사한다. 이것에 의해서, 광 경화성 수지가 경화하여, 도전성 분말을 포함하는 경화막(도전 경화막)이 형성된다. 다음에, 포토마스크로 차광되고 있던 미노광 부분(미경화의 도전 막상체)을 현상액으로 제거한다. 이것에 의해서, 노광한 소정 패턴의 도전 경화막만이 기재 표면에 잔류하기 때문에, 이것을 소성하는 것에 의해서 원하는 도전층을 형성할 수 있다.

그런데, 근래에는, 전자 부품의 소형화에 대한 요구가 추가로 높아지고 있다. 이러한 전자 부품의 소형화를 실현하는 데에는, 도전층의 선폭(L)와, 인접한 도전층의 간격(스페이스)의 폭(S)의 치수 관계를 나타내는 L/S(라인 앤드 스페이스)를 작게 하는 것이 요구된다. 예를 들면, 종래 일반의 전자 부품의 도전층의 L/S는, 40μm/40μm 정도였지만, 근래에는 L/S가 30μm/30μm를 밑도는 미세한 도전층을 형성하는 것이 요구되고 있다. 그러나, 미세한 도전층을 형성하기 위해서 슬릿이 작은 포토마스크를 사용하면, 노광 공정에 있어서의 도전 막상체에의 광의 공급량이 적게 되기 때문에, 도전 막상체의 하부(기재측)까지 광이 도달하지 않게 될 가능성이 있다. 이 경우, 도전 막상체의 하부가 충분히 경화하지 않고, 현상 공정에 있어서 제거되어 버리기 때문에, 단면시에 있어서 역사다리꼴상의 도전층이 형성된다. 이러한 역사다리꼴상의 도전층이 형성되는 것은, 「언더 컷」이라고 불리고 있고, 전자 부품의 저항 증대나 도전층의 단선 등의 결함의 원인이 될 수 있다.

이러한 언더 컷을 일으키지 않음에, 미세한 도전층을 형성하기 위한 기술로서, 감광성 유리 페이스트를 병용한 포토리소그래피법이 제안되고 있다. 이 방법에서는, 우선, 감광성 유리 페이스트를 기재 표면에 부여하여 유리 막상체를 성형한다. 다음에, 소정 패턴의 슬릿을 가지는 포토마스크를 유리 막상체에 씌우고, 슬릿으로부터 노출한 유리 막상체를 노광시킨다. 다음에, 미경화의 유리 막상체를 현상액으로 제거하여, 소정 패턴의 홈부를 가진 유리 경화막을 기재 표면에 형성한다. 다음에, 이 유리 경화막의 홈부에 감광성 도전 페이스트를 충전하고 노광시키는 것에 의해서, 유리 경화막의 홈부 내에 도전 경화막을 형성한다. 그리고, 이들 유리 경화막과 도전 경화막을 소성하는 것에 의해서, 미세한 홈부를 가진 유리층과, 당해 유리층의 홈부에 형성된 도전층을 가진 전자 부품을 제조할 수 있다. 이러한 제조 기술에서는, 광 투과성(투명도)이 높은 유리 막상체를 노광시켜 배선 패턴(홈부의 패턴)을 형성하기 때문에, 포토마스크의 슬릿이 작아져, 자외선의 공급량이 적어졌다고 해도, 경화 불량에 의한 언더 컷이 생기기 어렵다. 추가로, 도전성 분말을 함유하고, 광 경화하기 어려운 도전 경화막을 형성할 때에, 정밀한 노광과 현상을 수행할 필요가 없다고 하는 이점도 가지고 있다. 이러한 감광성 유리 페이스트를 사용한 제조 기술의 일례가 특허문헌 2에 개시되어 있다.

그렇지만, 상기 감광성 유리 페이스트를 이용한 제조 방법은, 아직도 개선의 여지가 있고, 정밀한 도전층을 안정적으로 형성할 수 없기 때문에, 실제의 제조 현장에 응용하는 것이 곤란했다. 구체적으로는, 유리 경화막을 형성하기 위한 감광성 유리 페이스트는, 광 확산성이 강하고, 또한, 광 투과성이 너무 높기 때문에, 노광 공정에 있어서의 유리 막상체의 내부에서 산란광이 생겨 버릴 가능성이 있다. 이 경우, 포토마스크로 덮여진 차광 부분도 광 경화해 버리기 때문에, 원하는 홈부를 정확하게 형성할 수 없게 된다.

본 발명은, 이러한 과제를 해결하기 위해서 이루어진 것으로, 그 목적은, 미세한 도전층이 정확하게 형성된 전자 부품을 안정적으로 제조하는 기술을 제공하는 것이다.

상기 목적을 실현할 수 있도록, 여기에 개시되는 기술에 의해서, 하기 구성의 전자 부품 제조용 키트가 제공된다.

여기에 개시되는 전자 부품 제조용 키트는, 소정 폭의 홈부를 가지는 유리층을 기재 표면에 형성하는 감광성 유리 페이스트(A)와, 유리층의 홈부에 도전층을 형성하는 감광성 도전 페이스트(B)를 갖는다. 상기 감광성 유리 페이스트(A)는, 유리 분말(A1)과, 광 경화성 수지(A2)와, 자외선 흡수제(A3)를 포함하고, 감광성 도전 페이스트(B)는, 도전성 분말(B1)과, 광 경화성 수지(B2)와, 자외선 흡수제(B3)를 포함한다. 그리고, 여기에 개시되는 전자 부품 제조용 키트에서는, 감광성 유리 페이스트(A)의 자외선 흡수제(A3)와, 감광성 도전 페이스트(B)의 자외선 흡수제(B3)의 모두가, 아조계 염료를 함유하고, 감광성 유리 페이스트(A)의 총 중량을 100 질량%로 했을 때의 자외선 흡수제(A3)의 함유량이 0.2 질량% 이상이다.

여기에 개시되는 기술은, 감광성 유리 페이스트(A)와 감광성 도전 페이스트(B)를 가지는 전자 부품 제조용 키트를 이용하여, 미세한 도전층이 정확하게 형성된 전자 부품을 제조한다. 구체적으로는, 상기 감광성 유리 페이스트(A)는, 아조계 염료를 포함하는 자외선 흡수제(A3)를 사용하고 있다. 이것에 의해서, 노광 공정에 있어서의 유리 막상체의 내부에서 산란광이 생기는 것을 방지하여, 차광 부분의 광 경화를 억제할 수 있다. 그리고, 본 발명자들의 실험에 의하면, 당해 아조계 염료를 포함하는 자외선 흡수제(A3)의 함유량을 0.2 질량% 이상으로 조절하는 것에 의해서, 현상 후의 유리 경화막의 정밀성이 극적으로 개선되어, 미세한 홈부를 명확하게 형성하는 것이 가능하게 된다.

그러나, 상기 정밀한 홈부를 가지는 유리 경화막을 형성할 수 있었다고 해도, 당해 정밀한 홈부에 따른 미세한 도전층을 정확하게 형성하는 것은 곤란하다. 그 이유는 다음과 같다. 감광성 도전 페이스트(B)를 홈부의 내부에 부여할 때에는, 홈부를 가지는 유리 경화막 전체에 감광성 도전 페이스트(B)를 인쇄, 건조한다. 이 때문에, 유리 경화막의 상면에도, 감광성 도전 페이스트(B)를 건조시킨 도전 막상체가 형성되게 된다. 이 유리 경화막 상면의 도전 막상체는, 노광 공정에 있어서 차광하여 미노광 부분으로 함으로써, 현상 공정에 있어서 제거되게 된다. 그러나, 노광 공정에 있어서 광을 조사한 도전 막상체의 내부에서 광 산란함으로써, 유리 경화막 상의 미노광 부분의 일부가 광 경화하여, 현상 공정에 있어서 제거되지 않고, 유리 경화막 상에 잔사로서 남아 버리는 것이 있다. 이 경우에는, 정밀한 홈부가 유리 경화막에 형성되고 있음에도 불구하고, 미세한 도전층을 정확하게 형성하는 것이 곤란하게 될 가능성이 있다. 이것에 대해서, 여기에 개시되는 전자 부품 제조용 키트에서는, 아조계 염료를 포함하는 자외선 흡수제(B3)를 감광성 도전 페이스트(B)에도 첨가하여, 감광성 도전 페이스트(B)가 유리 경화막 상에서 광 경화하는 것을 방지하고 있다.

이상과 같이, 여기에 개시되는 전자 부품 제조용 키트는, 유리 경화막의 홈부의 정밀성을 극적으로 개선할 수 있는 감광성 유리 페이스트(A)와, 현상시에 잔사가 발생하지 않을 정도로 유리 경화막 상에서의 광 경화를 방지할 수 있는 감광성 도전 페이스트(B)를 조합하고 있다. 이러한 구성의 제조용 키트를 사용하는 것에 의해서, 미세한 도전층이 정확하게 형성된 전자 부품을 안정적으로 제조할 수 있다.

여기에 개시되는 전자 부품 제조용 키트의 적합한 일 태양에 있어서, 유리 분말(A1)은, B2O3과 SiO2를 주성분으로 하는 B2O3-SiO2계 유리를 포함한다. 이러한 B2O3-SiO2계 유리는, 소성용 유리로서 적합하고, 기재 표면에의 부착성이 뛰어난 유리층을 형성할 수 있다.

덧붙여, 상기 B2O3-SiO2계 유리를 사용하는 태양에 있어서, B2O3-SiO2계 유리는, 산화물 환산의 질량비로, B2O3를 5~20 질량% 함유하고, 또한, SiO2를 20~70 질량% 함유하는 것이 바람직하다. 이것에 의해서, 기재 표면에의 부착성을 추가로 개선할 수 있다.

여기에 개시되는 전자 부품 제조용 키트의 적합한 일 태양에서는, 감광성 유리 페이스트(A)의 총 중량을 100 질량%로 했을 때의 유리 분말(A1)의 함유량이 30 질량% 이상 60 질량% 이하이다. 이것에 의해서, 전자 부품의 성능과 작업 효율을 적합하게 양립시킬 수 있다.

여기에 개시되는 전자 부품 제조용 키트의 적합한 일 태양에서는, 감광성 유리 페이스트(A)의 총 중량을 100 질량%로 했을 때의 자외선 흡수제(A3)의 함유량이 1.0 질량% 이하이다. 상기한 것처럼, 유리 막상체 내부에서의 산란광의 발생을 방지하는 데에는, 감광성 유리 페이스트(A)에 0.2 질량% 이상의 자외선 흡수제(A3)가 포함되어 있으면 되고, 당해 자외선 흡수제(A3)의 함유량의 상한은 특별히 한정되지 않는다. 그러나, 자외선 흡수제(A3)의 함유량을 증가시킴에 따라서, 유리 막상체에 대한 적절한 노광 시간이 길어지는 경향이 있다. 이 때문에, 제조 효율의 향상이라고 하는 관점에서는, 자외선 흡수제(A3)의 함유량이 1.0 질량% 이하인 것이 바람직하다.

여기에 개시되는 전자 부품 제조용 키트의 적합한 일 태양에서는, 아조계 염료는, 황색계 염료, 적색계 염료로부터 선택되는 적어도 1종을 포함한다. 이것에 의해서, 차광된 유리 막상체의 광 경화를 보다 확실히 방지할 수 있다.

여기서 개시되는 전자 부품 제조용 키트의 바람직한 일 태양에 있어서, 감광성 유리 페이스트(A)는, 광 중합 개시제(A4)를 추가로 포함한다. 이것에 의해서, 유리 막상체에 대하여 보다 양호한 광 경화를 실현할 수 있다.

여기서 개시되는 전자 부품 제조용 키트의 바람직한 일 태양에 있어서, 감광성 유리 페이스트(A)는, 유기 바인더(A5)를 추가로 포함한다. 이것에 의해서, 기재 표면에 대한 유리 막상체의 정착성을 개선할 수 있다.

여기서 개시되는 전자 부품 제조용 키트의 바람직한 일 태양에 있어서, 감광성 유리 페이스트(A)는, 분산매(A6)를 추가로 포함한다. 이것에 의해서, 감광성 유리 페이스트(A)에 적당한 점성이나 유동성을 부여하여, 페이스트의 취급성이나 인쇄성을 향상할 수 있다.

상기 분산매(A6)를 첨가하는 태양에 있어서, 당해 분산매(A6)는, 비점이 150℃ 이상 250℃ 이하의 유기 용제가 바람직하다. 이것에 의해서, 일정 이상의 페이스트 보존성을 가진 다음, 용이하게 유리 막상체를 형성할 수 있는 감광성 유리 페이스트(A)를 얻을 수 있다.

여기서 개시되는 전자 부품 제조용 키트의 바람직한 일 태양에 있어서, 상기 도전성 분말(B1)이, 은계 입자를 포함한다. 이것에 의해서, 코스트와 전기 저항의 밸런스가 뛰어난 전자 부품을 제조할 수 있다.

여기서 개시되는 전자 부품 제조용 키트의 바람직한 일 태양에서는, 감광성 도전 페이스트(B)에 있어서의 도전성 분말(B1)의 함유량이 74 질량% 이상이다. 이것에 의해서, 치밀하고 후막(厚膜)인 도전층의 형성이 가능하게 되고, 저저항의 전자 부품을 제조할 수 있다. 덧붙여, 자세하게는 후술하지만, 여기에 개시되는 기술에 의하면, 상술과 같은 고농도의 도전성 분말을 포함하는 감광성 도전 페이스트를 사용하는 것에 의한 폐해도 적합하게 방지할 수 있다.

여기서 개시되는 전자 부품 제조용 키트의 바람직한 일 태양에서는, 감광성 도전 페이스트(B)의 총 중량을 100 질량%로 했을 때의 자외선 흡수제(B3)의 함유량이 0.001 질량% 이상 0.2 질량% 이하이다. 이것에 의해서, 노광 시간의 장기화를 억제한 다음, 유리 경화막 상에서의 도전 막상체의 광 경화를 적합하게 방지할 수 있다.

여기서 개시되는 전자 부품 제조용 키트의 바람직한 일 태양에서는, 감광성 도전 페이스트(B)는, 광 중합 개시제(B4)를 추가로 포함한다. 이것에 의해서, 유리 막상체에 대하여 보다 양호한 광 경화를 실현할 수 있다.

여기서 개시되는 전자 부품 제조용 키트의 바람직한 일 태양에서는, 감광성 도전 페이스트(B)는, 유기 바인더(B5)를 추가로 포함한다. 이것에 의해서, 기재 표면에 대한 도전 막상체의 정착성을 개선할 수 있다.

여기서 개시되는 전자 부품 제조용 키트의 바람직한 일 태양에서는, 감광성 도전 페이스트(B)는, 분산매(B6)를 추가로 포함한다. 이것에 의해서, 감광성 도전 페이스트(B)에 적당한 점성이나 유동성을 부여하여, 페이스트의 취급성이나 인쇄성을 향상할 수 있다.

또한, 여기서 개시되는 기술의 다른 측면으로서, 감광성 유리 페이스트가 제공된다. 이러한 감광성 유리 페이스트는, 유리 분말(A1)과, 광 경화성 수지(A2)와, 자외선 흡수제(A3)를 포함한다. 그리고, 여기에 개시되는 감광성 유리 페이스트에서는, 자외선 흡수제(A3)가 아조계 염료를 함유하고, 총 중량을 100 질량%로 했을 때의 자외선 흡수제(A3)의 함유량이 0.2 질량% 이상이다. 상술한 대로, 이러한 구성의 감광성 유리 페이스트를 사용하는 것에 의해서, 현상 후의 유리 경화막의 정밀성이 극적으로 개선되어, 미세한 홈부를 명확하게 형성하는 것이 가능하게 되기 때문에, 정밀한 도전층을 가지는 전자 부품의 안정적인 제조에 공헌할 수 있다.

또한, 여기에 개시되는 기술의 다른 측면으로서, 전자 부품의 전구체인 복합체가 제공된다. 이러한 복합체는, 기재의 전구체인 그린 시트와, 그린 시트 상에 배치되고, 상기 구성의 감광성 유리 페이스트(A)가 광 경화된 유리 경화막과, 그린 시트 상에 배치되고, 상기 구성의 감광성 도전 페이스트(B)가 광 경화된 도전 경화막을 구비하고 있다. 그리고, 이러한 복합체에서는, 유리 경화막에 소정 패턴의 홈부가 설치되어 있고, 당해 홈부의 내부에 도전 경화막이 형성되어 있다.

추가로, 여기에 개시되는 기술의 다른 측면으로서, 소성 후의 전자 부품이 제공된다. 이러한 전자 부품은, 기재와, 기재 표면에 배치되고, 상기 구성의 감광성 유리 페이스트(A)의 소성체로 이루어지는 유리층과, 기재 표면에 배치되고, 상기 구성의 감광성 도전 페이스트(B)의 소성체로 이루어지는 도전층을 구비하고 있다. 그리고, 이러한 전자 부품에서는, 유리층에 소정 패턴의 홈부가 설치되어 있고, 당해 홈부의 내부에 도전층이 형성되어 있다.

또한, 여기에 개시되는 기술의 다른 측면으로서, 전자 부품의 제조 방법이 제공된다. 이러한 전자 부품의 제조 방법은, 상기 구성의 전자 부품 제조용 키트를 이용하여 전자 부품을 제조한다. 이러한 제조 방법은, 감광성 유리 페이스트(A)를 그린 시트 상에 부여한 후에, 노광과 현상을 수행하는 것에 의해서, 소정 패턴의 홈부를 가지는 유리 경화막을 형성하는 공정과, 유리층의 홈부에 감광성 도전 페이스트(B)를 충전한 후에, 노광과 현상을 수행하는 것에 의해서 도전 경화막을 형성하는 공정과, 그린 시트와 유리 경화막과 도전 경화막을 소성하는 공정을 포함한다.

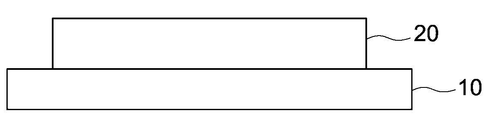

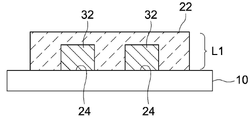

[도 1] 도 1은, 일 실시 형태에 따른 전자 부품의 제조 방법에 있어서의 감광성 유리 페이스트의 인쇄를 설명하는 단면도이다.

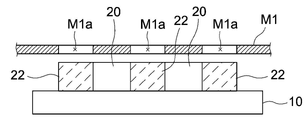

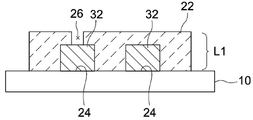

[도 2] 도 2는, 일 실시 형태에 따른 전자 부품의 제조 방법에 있어서의 유리 막상체의 노광을 설명하는 단면도이다.

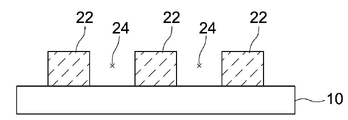

[도 3] 도 3은, 일 실시 형태에 따른 전자 부품의 제조 방법에 있어서의 유리 경화막의 현상을 설명하는 단면도이다.

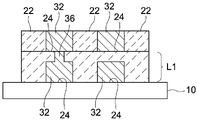

[도 4] 도 4는, 일 실시 형태에 따른 전자 부품의 제조 방법에 있어서의 감광성 도전 페이스트의 인쇄를 설명하는 단면도이다.

[도 5] 도 5는, 일 실시 형태에 따른 전자 부품의 제조 방법에 있어서의 도전 막상체의 노광을 설명하는 단면도이다.

[도 6] 도 6은, 일 실시 형태에 따른 전자 부품의 제조 방법에 있어서의 도전 경화막의 현상을 설명하는 단면도이다.

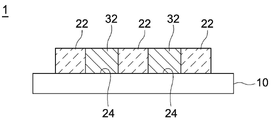

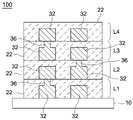

[도 7]도 7은, 적층 칩 인덕터의 제조 절차를 설명하는 단면도이다.

[도 8] 도 8은, 적층 칩 인덕터의 제조 절차를 설명하는 단면도이다.

[도 9] 도 9는, 적층 칩 인덕터의 제조 절차를 설명하는 단면도이다.

[도 10] 도 10은, 적층 칩 인덕터의 제조 절차를 설명하는 단면도이다.

[도 11] 도 11은, 적층 칩 인덕터의 제조 절차를 설명하는 단면도이다.

[도 12] 도 12는, 적층 칩 인덕터의 제조 절차를 설명하는 단면도이다.

[도 13] 도 13은, 시험예에서 제작한 각 샘플의 광학 현미경 사진이다.

[도 2] 도 2는, 일 실시 형태에 따른 전자 부품의 제조 방법에 있어서의 유리 막상체의 노광을 설명하는 단면도이다.

[도 3] 도 3은, 일 실시 형태에 따른 전자 부품의 제조 방법에 있어서의 유리 경화막의 현상을 설명하는 단면도이다.

[도 4] 도 4는, 일 실시 형태에 따른 전자 부품의 제조 방법에 있어서의 감광성 도전 페이스트의 인쇄를 설명하는 단면도이다.

[도 5] 도 5는, 일 실시 형태에 따른 전자 부품의 제조 방법에 있어서의 도전 막상체의 노광을 설명하는 단면도이다.

[도 6] 도 6은, 일 실시 형태에 따른 전자 부품의 제조 방법에 있어서의 도전 경화막의 현상을 설명하는 단면도이다.

[도 7]도 7은, 적층 칩 인덕터의 제조 절차를 설명하는 단면도이다.

[도 8] 도 8은, 적층 칩 인덕터의 제조 절차를 설명하는 단면도이다.

[도 9] 도 9는, 적층 칩 인덕터의 제조 절차를 설명하는 단면도이다.

[도 10] 도 10은, 적층 칩 인덕터의 제조 절차를 설명하는 단면도이다.

[도 11] 도 11은, 적층 칩 인덕터의 제조 절차를 설명하는 단면도이다.

[도 12] 도 12는, 적층 칩 인덕터의 제조 절차를 설명하는 단면도이다.

[도 13] 도 13은, 시험예에서 제작한 각 샘플의 광학 현미경 사진이다.

이하, 여기에 개시되는 기술의 적합한 실시 형태를 설명한다. 덧붙여, 본 명세서에 있어서 특별히 언급하고 있는 사항 이외의 사항으로서, 여기에 개시되는 기술의 실시에 필요한 사항은, 본 명세서에 의해 교시되어 있는 기술 내용과, 당해 분야에 있어서의 당업자의 일반적인 기술 상식에 근거하여 이해할 수 있다. 여기에 개시되는 기술은, 본 명세서에 개시되어 있는 내용과 당해 분야에 있어서의 기술 상식에 근거하여 실시할 수 있다. 또한, 본 명세서에 있어서 범위를 나타내는 「A~B」(A, B는 임의의 숫자)의 표기는, A 이상 B 이하의 뜻과 함께, 「바람직하게는 A보다 크다」 및 「바람직하게는 B보다 작다」의 뜻을 포함하는 것으로 한다.

덧붙여, 본 명세서에서는, 건조시킨 감광성 유리 페이스트를 「유리 막상체」라고 하고, 당해 유리 막상체를 광 경화시킨 것을 「유리 경화막」이라고 하고, 당해 유리 경화막을 소성한 것을 「유리층」이라고 한다. 한편, 건조시킨 감광성 도전 페이스트를 「도전 막상체」라고 하고, 당해 도전 막상체를 광 경화시킨 것을 「도전 경화막」이라고 하고, 당해 도전 경화막을 소성한 것을 「도전층」이라고 한다.

1. 전자 부품 제조용 키트

우선, 여기에 개시되는 전자 부품 제조용 키트에 대하여 설명한다. 본 명세서에 있어서의 「전자 부품 제조용 키트」란, 전자 부품의 도전층을 형성하기 위해서 이용되는 복수 종류의 페이스트 조성물을 조합한 것을 가리킨다. 덧붙여, 본 명세서에 있어서의 「페이스트」란, 잉크나 슬러리를 포함하는 용어이다. 여기에 개시되는 전자 부품 제조용 키트는, 적어도, 감광성 유리 페이스트(A)와, 감광성 도전 페이스트(B)를 가지고 있다. 이하, 각각의 페이스트의 성분에 대하여 설명한다.

≪감광성 유리 페이스트(A)≫

감광성 유리 페이스트(A)는, 소정 폭의 홈부를 가지는 유리층을 기재 표면에 형성하기 위한 페이스트 조성물이다. 이 감광성 유리 페이스트(A)는, 적어도, 유리 분말(A1)과, 광 경화성 수지(A2)와, 자외선 흡수제(A3)를 함유한다. 이하, 감광성 유리 페이스트(A)의 함유 성분에 대하여 설명한다.

<유리 분말(A1)>

유리 분말(A1)은, 소성 처리 시에 소실하지 않고 잔존하여, 소성 후의 기재 표면에 유리층을 형성하는 무기 성분이다. 이 유리 분말(A1)의 적합예로서, 붕소 성분(B2O3)과 규소 성분(SiO2)을 주성분으로서 포함하는 B2O3-SiO2계 유리를 들 수 있다. 이러한 B2O3-SiO2계 유리를 포함하는 감광성 유리 페이스트(A)를 사용하는 것에 의해서, 기재 표면에의 정착성이 뛰어난 유리층을 형성할 수 있다.

구체적으로는, 붕소 성분(B2O3)은, 소성 중의 유동성을 높이는 것에 기여하기 때문에, 기재 표면에 대한 유리층의 정착성을 개선할 수 있다. 덧붙여, 상기 B2O3-SiO2계 유리에 있어서의 B2O3의 비율은, 산화물 환산의 질량비로 1 질량% 이상이 바람직하고, 5 질량% 이상이 보다 바람직하고, 10 질량% 이상이 특히 바람직하다. 이것에 의해서, 소성 후의 유리층의 정착성을 보다 적합하게 개선할 수 있다. 한편, B2O3의 함유량이 과잉이 되면, 소성 중에 유리층의 형상을 유지하는 것이 어려워질 가능성이 있다. 이 때문에, B2O3-SiO2계 유리에 있어서의 B2O3의 비율의 상한은, 25 질량% 이하가 바람직하고, 20 질량% 이하가 보다 바람직하고, 15 질량% 이하가 특히 바람직하다. 다음에, 규소 성분(SiO2)은, 소성 후의 유리층의 골격을 구성하는 성분이다. 또한, SiO2에도 기재 표면에의 정착성을 개선하는 기능이 있다. B2O3-SiO2계 유리에 있어서의 SiO2의 비율은, 산화물 환산의 질량비로 10 질량% 이상이 바람직하고, 20 질량% 이상이 보다 바람직하고, 40 질량% 이상이 특히 바람직하다. 이것에 의해서, 기재 표면에의 정착성을 추가로 개선할 수 있다. 또한, 상기 SiO2의 비율의 상한은, 80 질량% 이하가 바람직하고, 70 질량% 이하가 보다 바람직하고, 60 질량% 이하가 특히 바람직하다. 또한, 상기 B2O3-SiO2계 유리는, B2O3과 SiO2 이외의 성분도 포함할 수 있다. 이러한 다른 성분으로서는, 2족 원소의 산화물(RO: R은 Mg, Ca, Sr, Ba, Ra 등), 알루미늄 성분(Al2O3), 아연 성분(ZnO) 등을 들 수 있다. 이들 다른 성분의 함유량을 조절하는 것에 의해서, 소성 후의 유리층의 내열성이나 화학적 내구성 등을 개선할 수 있다.

덧붙여, 유리 분말(A1)에 이용되는 유리 조성물은, 상술한 B2O3-SiO2계 유리로 한정되지 않고, 종래 공지의 유리 조성물을 특별히 제한없이 사용할 수 있다. 유리 분말(A1)에 사용될 수 있는 유리 조성물의 다른 예로서, SiO2-RO계 유리, SiO2-RO-Al2O3계 유리, SiO2-RO-Y2O3계 유리, SiO2-RO- B2O3계 유리, SiO2-Al2O3계 유리, SiO2-ZnO계 유리, SiO2-ZrO2계 유리, RO계 유리, 납계 유리, 납 리튬계 유리 등을 들 수 있다.

또한, 유리 분말(A1)의 입경은 특별히 한정되지 않지만, 미크론 사이즈가 적합하다. 예를 들면, 유리 분말(A1)의 응집에 의한 페이스트 제조시의 로트 불균일을 고려하면, 유리 분말(A1)의 D50 입경은, 0.3μm 이상이 바람직하고, 0.7μm 이상이 보다 바람직하고, 1.0μm 이상이 특히 바람직하다. 한편, 건조 후의 유리층의 표면 평활성을 고려하면, 유리 분말(A1)의 D50 입경의 상한은, 8μm 이하가 바람직하고, 5μm 이하가 보다 바람직하고, 2μm 이하가 특히 바람직하다. 덧붙여, 본 명세서에 있어서의 「D50 입경」은, 레이저 회절·산란법에 근거하는 체적 기준의 입도 분포에 있어서, 입경의 작은 쪽으로부터 적산치 50%에 상당하는 입경이다.

그리고, 감광성 유리 페이스트(A)에 있어서의 유리 분말(A1)의 함유량은, 25 질량% 이상이 바람직하고, 30 질량% 이상이 보다 바람직하고, 35 질량% 이상이 더욱 바람직하고, 40 질량% 이상이 특히 바람직하다. 이것에 의해서, 소성 후의 유리층의 막 두께를 두껍게 할 수 있기 때문에, 당해 유리층의 홈부에 형성되는 도전층을 용이하게 두껍게 할 수 있다. 이 결과, 저항이 낮은 도전층을 형성하여, 전자 부품의 성능을 향상시킬 수 있다. 한편, 페이스트 점도의 증대를 억제하여 작업 효율의 저하를 방지한다고 하는 관점으로부터, 유리 분말(A1)의 함유량의 상한은, 70 질량% 이하가 바람직하고, 65 질량% 이하가 보다 바람직하고, 60 질량% 이하가 더욱 바람직하고, 55 질량% 이하가 특히 바람직하다. 덧붙여, 본 명세서에 있어서의 「함유량」은, 특별히 설명이 없는 한, 페이스트의 총 중량을 100 질량%로 했을 때의 질량비(질량%)를 가리키는 것으로 한다.

<광 경화성 수지(A2)>

광 경화성 수지(A2)는, 광(자외선)이 조사되면 중합 반응이나 가교 반응 등이 일어나서 경화하는 유기 화합물이다. 여기에 개시되는 감광성 유리 페이스트(A)에 있어서의 광 경화성 수지(A2)로는, 감광성 페이스트에 사용될 수 있는 종래 공지의 광 경화성 수지를 특별히 제한없이 사용할 수 있다. 예를 들면, 광 경화성 수지(A2)는, 비교적으로 고분자(예를 들면, 중량 평균 분자량이 6000 이상)의 광 경화성 폴리머이어도 되고, 비교적으로 저분자(예를 들면, 중량 평균 분자량이 6000 미만)의 광 경화성 올리고머이어도 된다. 덧붙여, 광 경화성 수지(A2)로서, 광 경화성 폴리머를 사용했을 경우에는, 광 경화전의 감광성 유리 페이스트(A)의 정착성을 향상할 수 있다. 덧붙여, 인쇄시의 기재 표면에의 정착성을 고려하면, 광 경화성 수지(A2)의 중량 평균 분자량(Mw)은, 500 이상이 바람직하고, 750 이상이 보다 바람직하고, 1000 이상이 더욱 바람직하고, 1500 이상이 특히 바람직하다. 한편, 광 경화성 수지(A2)의 중량 평균 분자량(Mw)의 상한은, 60000 이하가 바람직하고, 50000 이하가 보다 바람직하고, 40000 이하가 더욱 바람직하고, 30000 이하가 특히 바람직하다.

상기 광 경화성 수지(A2)의 일례로서, (메타)아크릴계 수지를 들 수 있다. 이러한 (메타)아크릴계 수지는, 기재에 대한 추종성, 유연성, 내구성이 뛰어나기 때문에, 소성 전의 유리 경화막의 박리나 파손 등을 억제할 수 있다. 덧붙여, 「(메타)아크릴계 수지」란, (메타)아크릴로일기를 가지는 광 경화성 수지이다. 여기서, 상기 「(메타)아크릴로일기」란, 「메타크릴로일기(-C(=O)-C(CH3)=CH2)」 및 「아크릴로일기(-C(=O)-CH=CH2)」를 포함하는 용어이다. 당해 (메타)아크릴계 수지의 일적합예로서, 알킬 (메타)아크릴레이트의 단독 중합체나, 알킬 (메타)아크릴레이트를 주모노머로 하고, 당해 주모노머에 공중합성을 가지는 부모노머를 포함하는 공중합체를 들 수 있다. 상기 단독 중합체의 구체예로서는, 예를 들면, 폴리메틸 (메타)아크릴레이트, 폴리에틸 (메타)아크릴레이트, 폴리부틸 (메타)아크릴레이트 등을 들 수 있다. 공중합체의 구체예로서는, 예를 들면, 반복 구성 단위로서, 메타크릴산 에스테르의 중합체와, 아크릴산 에스테르의 중합체 블록을 포함하는 블록 공중합체 등을 들 수 있다. 메타크릴산 에스테르의 구체예로서는, 메타크릴산 메틸, 메타크릴산 프로필, 메타크릴산 n-부틸, 메타크릴산 t-부틸 등을 들 수 있다. 아크릴산 에스테르의 구체예로서는, 아크릴산 메틸, 아크릴산 에틸, 아크릴산 프로필, 아크릴산 n-부틸, 아크릴산 t-부틸, 아크릴산 n-헥실 등을 들 수 있다. 덧붙여, 상기 「(메타)아크릴레이트」란, 「메타크릴레이트」와 「아크릴레이트」를 포함하는 용어이다. 또한, 광 경화성을 향상하는 관점으로부터, (메타)아크릴계 수지는, 측쇄에 (메타)아크릴로일기(바람직하게는 아크릴로일기)를 가지고 있는 것이 바람직하다. 덧붙여, 상술한 바와 같은 (메타)아크릴계 수지로서는, 시판되고 있는 것을 특별히 제한없이 사용할 수 있다. 이러한 시판의 (메타)아크릴계 수지로서는, 예를 들면 니혼 가야쿠 카부시키가이샤, 교에이사 카가쿠 카부시키가이샤, 신 나카무라 카가쿠 코교 카부시키가이샤, 토아 고세이 카부시키가이샤의 것을 이용할 수 있다.

또한, 감광성 유리 페이스트(A)에 있어서의 광 경화성 수지(A2)의 함유량은, 2 질량% 이상이 바람직하고, 4 질량% 이상이 보다 바람직하고, 6 질량% 이상이 특히 바람직하다. 이것에 의해서, 짧은 노광 시간으로 기재 표면에 적절히 정착한 유리 경화막을 형성할 수 있다. 한편, 광 경화성 수지(A2)의 함유량의 상한은, 30 질량% 이하가 바람직하고, 20 질량% 이하가 보다 바람직하고, 15 질량% 이하가 특히 바람직하다. 이것에 의해서, 차광 부분의 광 경화를 확실히 방지하여, 현상 후의 유리 경화막의 홈부의 정밀성을 추가로 향상할 수 있다.

<자외선 흡수제(A3)>

여기에 개시되는 전자 부품 제조용 키트의 감광성 유리 페이스트(A)는, 자외선 흡수제(A3)로서, 아조계 염료를 함유하고 있다. 이러한 아조계 염료는, 아조기(-N=N-)를 통해서 2개의 유기기가 연결된 방향족 화합물이다. 이러한 아조계 염료는, 파장 10 nm~500 nm에 흡수 피크를 가지고 있기 때문에, 유리 막상체의 내부에서 생긴 자외선의 산란광을 적절히 흡수할 수 있다. 이 결과, 유리 막상체의 차광 부분의 광 경화를 적합하게 방지하여, 노광 후의 유리 경화막에 미세한 홈부를 정확하게 형성할 수 있다. 추가로, 아조계 염료는, 유기계 염료이기 때문에, 소성 후의 유리층에 잔류하지 않는다고 하는 특성도 가지고 있다. 이 결과, 소성 후의 유리층에 자외선 흡수제가 잔류하는 것에 의한 전자 부품의 성능 저하를 방지할 수 있다. 상기 아조계 염료로서는, 오일 옐로우, 오일 오렌지, 오일 바이올렛, 수단 블루, 수단 레드, 수단 II, 수단 III, 수단 IV 등을 들 수 있다. 이들 가운데에서도, 자외선의 산란광을 보다 적절히 흡수한다고 하는 관점으로부터, 황색계 염료(오일 옐로우)나, 적색계 염료(수단 레드) 등이 특히 바람직하다.

덧붙여, 감광성 유리 페이스트(A)의 자외선 흡수제(A3)는, 아조계 염료 이외의 염료를 포함하고 있어도 된다. 단, 소성 후의 유리층에 염료가 잔류하는 것에 의한 성능 저하를 고려하면, 아조계 염료 이외의 염료에 대해서도 유기계 염료를 선택하는 것이 바람직하다. 이러한 유기계 염료로서는, 예를 들면, 아미노 케톤계 염료, 크산텐계 염료, 퀴놀린계 염료, 아미노 케톤계 염료, 안트라퀴논계, 벤조페논계, 벤조트리아졸계 화합물, 디페닐시아노 아크릴레이트계, 트리아진계, p-아미노 벤조산계 염료 등을 들 수 있다. 단, 상기 아조계 염료에 의한 정밀성 향상 효과를 보다 적절히 발휘시킨다고 하는 관점으로부터, 자외선 흡수제(A3)의 대부분이 아조계 염료에 의해서 구성되어 있는 것이 바람직하다. 구체적으로는, 자외선 흡수제(A3)의 총량에 대한 아조계 염료의 함유 비율은, 60 질량% 이상이 바람직하고, 70 질량% 이상이 보다 바람직하고, 80 질량% 이상이 더욱 바람직하고, 90 질량% 이상이 특히 바람직하다. 또한, 자외선 흡수제(A3)는, 모두가 아조계 염료(아조계 염료의 함유 비율이 100 질량%)이어도 된다.

그리고, 여기에 개시되는 감광성 유리 페이스트(A)에는, 자외선 흡수제(A3)의 함유량이 0.2 질량% 이상으로 설정되어 있다. 본 발명자들의 검토에 의하면, 상기 아조계 염료를 포함하는 자외선 흡수제(A3)를 0.2 질량% 이상 첨가하는 것에 의해서, 노광 공정에 있어서 차광 부분이 광 경화하는 것을 확실히 방지하여, 현상 후의 유리 경화막의 정밀성을 현저하게 개선할 수 있다. 덧붙여, 유리 경화막의 정밀성을 추가로 향상시킨다고 하는 관점으로부터, 자외선 흡수제(A3)의 함유량은, 0.25 질량% 이상이 바람직하고, 0.3 질량% 이상이 보다 바람직하고, 0.35 질량% 이상이 특히 바람직하다. 한편, 자외선 흡수제(A3)의 함유량의 상한치는, 특별히 한정되지 않고, 5 질량% 이하이어도 되고, 4 질량% 이하이어도 되고, 3 질량% 이하이어도 되고, 2 질량% 이하이어도 된다. 단, 자외선 흡수제(A3)의 함유량을 너무 증가시키면, 유리 막상체의 경화(유리 경화막의 형성)에 필요한 노광 시간이 길어지기 때문에, 제조 효율이 저하하는 원인이 될 수 있다. 이러한 관점으로부터, 자외선 흡수제(A3)의 함유량의 상한치는, 1.5 질량% 이하가 바람직하고, 1 질량% 이하가 보다 바람직하고, 0.75 질량% 이하가 더욱 바람직하고, 0.55 질량% 이하가 특히 바람직하다.

<광 중합 개시제(A4)>

여기에 개시되는 감광성 유리 페이스트(A)는, 광 중합 개시제(A4)를 포함할 수 있다. 광 중합 개시제(A4)는, 광(예를 들면 자외선)의 조사에 의해서 분해하여, 라디칼이나 양이온 등의 활성종을 발생시켜, 광 경화성 수지(A2)의 중합 반응을 촉진하는 성분이다. 덧붙여, 광 중합 개시제(A4)로서는, 종래 공지의 것 중에서, 광 경화성 수지(A2)의 종류 등에 따라서, 1종을 단독으로 또는 2종 이상을 적절히 조합하여 이용할 수 있다. 광 중합 개시제(A4)의 일 적합예로서, 2-메틸-1-[4-(메틸티오) 페닐]-2-모르폴리노 프로판-1-온, 2-벤질-2-디메틸아미노-1-(4-모르폴리노페닐)-부탄-1-온, 2-히드록시-2-메틸-1-페닐프로판-1-온, 2,4,6-트리메틸벤조일 디페닐 포스핀옥시드, 2,4-디에틸티옥산톤, 벤조페논 등을 들 수 있다. 또한, 감광성 유리 페이스트(A)에 있어서의 광 중합 개시제(A4)의 함유량은, 약 0.01 질량%~5 질량%, 전형적으로는 0.05 질량%~3 질량%, 예를 들면 0.1 질량%~2 질량%이어도 된다. 이것에 의해서, 유리 막상체에 대해서 보다 양호한 광 경화를 실현할 수 있다.

<유기 바인더(A5)>

유기 바인더(A5)는, 감광성 유리 페이스트(A)와 기재와의 접착성(기재 표면에의 정착성)을 높이는 유기 화합물 가운데, 감광성(예를 들면 광 경화성)을 가지지 않는 것을 말한다. 환언하면, 상술한 대로, 광 경화성 폴리머 등의 광 경화성 수지(A2)는, 기재 표면에의 정착성을 향상한다고 하는 기능도 가지고 있다. 이 때문에, 광 경화성 수지(A2)만으로 충분한 정착성을 얻을 수 있는 경우에는, 유기 바인더(A5)를 첨가하지 않아도 되다. 한편, 광 경화성 수지(A2)로서, 광 경화성 올리고머를 사용했을 경우 등, 다른 성분으로 충분한 정착성을 얻을 수 없는 경우에는 유기 바인더(A5)를 첨가하는 것이 바람직하다. 덧붙여, 유기 바인더(A5)는, 수용성의 유기 화합물인 것이 바람직하다. 이것에 의해서, 수계의 현상액을 사용하는 현상 공정에 있어서, 미경화의 유리 막상체를 용이하게 제거할 수 있다.

상기 유기 바인더(A5)의 적합한 일례로서, 셀룰로오스계 화합물을 들 수 있다. 이러한 셀룰로오스계 화합물은, 셀룰로오스의 반복 구성 단위인 글루코오스환을 가지고 있다. 당해 셀룰로오스계 화합물을 첨가하는 것에 의해서, 무기 성분(예를 들면 유리 분말(A1))과 광 경화성 수지(A2)가 친화되기 쉬워져서, 페이스트의 보존 안정성을 향상할 수 있다. 또한, 셀룰로오스계 화합물은, 글루코오스환에 복수의 수산기를 가져, 양호한 수용성을 나타내기 때문에, 수계 현상액으로 용이하게 제거할 수 있다. 덧붙여, 본 명세서에 있어서의 「셀룰로오스계 화합물」은, 셀룰로오스, 셀룰로오스의 유도체, 및 이들의 염을 포함한다. 이러한 셀룰로오스계 화합물로서는, 종래 공지의 것 가운데에서 1종을 단독으로, 또는 2종 이상을 적절히 조합하여 이용할 수 있다. 셀룰로오스계 화합물의 일 적합예로서, 히드록시메틸 셀룰로오스, 히드록시에틸 셀룰로오스, 히드록시프로필 셀룰로오스, 히드록시프로필 메틸 셀룰로오스 등의 히드록시알킬 셀룰로오스; 메틸 셀룰로오스, 에틸 셀룰로오스 등의 알킬 셀룰로오스; 카르복시메틸 셀룰로오스 등의 카르복시알킬 셀룰로오스; 등을 들 수 있다. 또한, 유기 바인더(A5)는, 셀룰로오스계 화합물 이외의 유기 화합물을 포함하고 있어도 된다. 유기 바인더(A5) 다른 예로서, 아크릴 수지, 페놀 수지, 에폭시 수지, 폴리에스테르 수지, 폴리아미드 수지, 폴리카보네이트 수지 등을 들 수 있다. 덧붙여, 상술한 바와 같은 유기 바인더로서는, 시판되고 있는 것을 특별히 제한없이 사용할 수 있다. 시판의 유기 바인더로서는, 예를 들면 신 나카무라 카가쿠코교 카부시키가이샤, 미츠비시 케미컬 카부시키가이샤의 것을 이용할 수 있다.

또한, 감광성 유리 페이스트(A)에 있어서의 유기 바인더(A5)의 함유량은, 특별히 한정되지 않고, 기재 표면에의 정착성을 고려하여 적절히 조절할 수 있다. 예를 들면, 유기 바인더(A5)의 함유량은, 1 질량% 이상이어도 되고, 3 질량% 이상이어도 되고, 5 질량% 이상이어도 된다. 이와 같이, 일정 이상의 유기 바인더(A5)를 첨가하는 것에 의해서, 기재 표면에 대한 정착성이 향상하여, 소성 전의 유리 막상체의 박리를 적합하게 억제할 수 있다. 또한, 일정 이상의 수용성 유기 바인더를 포함시키는 것에 의해서, 현상 공정에 있어서의 미경화의 유리 막상체의 제거가 용이하게 되기 때문에, 현상 시간의 단축에도 공헌할 수 있다. 한편, 유기 바인더(A5)의 함유량의 상한치는, 30 질량% 이하이어도 되고, 20 질량% 이하이어도 되고, 15 질량% 이하이어도 된다. 유기 바인더(A5)의 함유량을 저감 시킴에 따라서 페이스트 점도가 저하하여, 기재 표면에의 인쇄성이 향상하는 경향이 있다.

<분산매(A6)>

또한, 감광성 유리 페이스트(A)는, 상술의 각 성분을 분산시키는 분산매(A6)를 함유하고 있어도 된다. 분산매(A6)는, 페이스트에 적당한 점성이나 유동성을 부여하여, 취급성이나 인쇄성 등을 향상시키는 액상 성분이다. 덧붙여, 감광성 유리 페이스트(A)에 있어서의 분산매(A6)의 함유량은, 페이스트의 점성이나 유동성을 고려하여 적절히 조절할 수 있다. 이러한 분산매(A6)의 함유량은, 약 1~50 질량%, 전형적으로는 5~40 질량%, 예를 들면 10~30 질량%로 할 수 있다. 또한, 분산매(A5)로서는, 종래 공지의 액상 성분을 단독으로 또는 2종 이상을 혼합하여 이용할 수 있다. 예를 들면, 유기계 분산매로서는, 종래 공지의 것 중에서, 예를 들면 광 경화성 수지의 종류 등에 따라서, 1종을 단독으로, 또는 2종 이상을 적절히 조합하여 이용할 수 있다. 유기계 분산매로서는, 예를 들면 톨루엔, 크실렌 등의 탄화수소계 용제; 에틸렌글리콜, 프로필렌글리콜, 디에틸렌글리콜 등의 글리콜계 용제; 에틸렌글리콜 모노메틸 에테르(메틸 셀로솔브), 에틸렌글리콜 모노에틸 에테르(셀로솔브), 디에틸렌글리콜 모노부틸 에테르(부틸갈비톨), 디에틸렌글리콜 모노부틸 에테르 아세테이트, 디프로필렌글리콜 메틸에테르, 디프로필렌글리콜 메틸에테르 아세테이트, 프로필렌글리콜 페닐 에테르, 3-메틸-3-메톡시 부탄올 등의 글리콜 에테르계 용제; 1,7,7-트리메틸-2-아세톡시 비시클로[2,2,1]-헵탄, 2,2,4-트리메틸-1,3-펜타디올 모노이소부티레이트 등의 에스테르계 용제; 타피네올, 디히드로타피네올, 디히드로타피닐 프로피오네이트, 벤질 알코올 등의 알코올계 용제; 그 외 미네랄 스피릿 등의 고비점을 가지는 유기 용제 등을 들 수 있다. 덧붙여, 감광성 유리 페이스트(A)의 분산매(A6)는, 그 비점을 고려하여 선택해도 된다. 예를 들면, 비점이 150℃ 이상인 유기 용제를 사용하는 것에 의해서, 분산매(A6)의 자연 증발을 방지하여 페이스트의 보존성을 향상할 수 있다. 한편, 비점이 250℃ 이하인 유기 용제를 사용하는 것에 의해서, 인쇄 후의 건조 처리에 있어서 유리 막상체를 용이하게 형성할 수 있다.

<그 외의 첨가 성분>

또한, 감광성 유리 페이스트(A)는, 여기에 개시되는 기술의 효과를 현저하게 해치지 않는 한에 있어서, 상기한 각 성분(A1)~(A6) 이외의 성분을 함유하고 있어도 된다. 당해 다른 첨가 성분은, 특별히 한정되지 않고, 종래 공지의 첨가 성분을 단독으로 또는 2종 이상을 적절히 사용할 수 있다. 이러한 다른 첨가 성분으로서는, 중합 금지제, 라디칼 포착제, 산화 방지제, 가소제, 계면활성제, 레벨링제, 증점제, 분산제, 소포제, 겔화 방지제, 안정화제, 방부제 등을 들 수 있다. 덧붙여, 특별히 한정되는 것은 아니지만, 이러한 다른 첨가 성분의 함유량은, 약 5 질량% 이하, 전형적으로는 3 질량% 이하, 예를 들면 2 질량% 이하, 바람직하게는 1 질량% 이하로 하면 된다.

≪감광성 도전 페이스트(B)≫

다음에, 여기에 개시되는 전자 부품 제조용 키트의 감광성 도전 페이스트(B)에 대하여 설명한다. 이러한 감광성 도전 페이스트(B)는, 상기 감광성 유리 페이스트(A)를 이용하여 형성한 유리층의 홈부에 도전층을 형성하기 위한 페이스트 조성물이다. 이러한 감광성 도전 페이스트(B)는, 적어도, 도전성 분말(B1)과, 광 경화성 수지(B2)와, 자외선 흡수제(B3)를 함유한다. 이하, 감광성 도전 페이스트(B)의 함유 성분에 대하여 설명한다.

<도전성 분말(B1)>

도전성 분말(B1)은, 소성시에 소실하지 않고 잔존하여, 도전층에 전기 전도성을 부여하는 무기 성분이다. 도전성 분말(B1)의 종류는, 특별히 한정되지 않고, 종래 공지의 도전성 재료 중에서 용도 등에 따라서 1종을 단독으로 또는 2종 이상을 적절히 조합하여 이용할 수 있다. 이 도전성 분말(B1)의 적합예로서, 금(Au), 은(Ag), 구리(Cu), 백금(Pt), 팔라듐(Pd), 알루미늄(Al), 니켈(Ni), 루테늄(Ru), 로듐(Rh), 텅스텐(W), 이리듐(Ir), 오스뮴(Os) 등의 금속의 단체(單體), 및 이들의 혼합물이나 합금 등을 들 수 있다. 덧붙여, 이들의 적합예 중에서도 은계 입자가 보다 적합하다. 「은계 입자」란, 은(Ag) 원소를 포함하는 입자상의 재료 전반을 포함하는 것이다. 이러한 은계 입자의 일례로서, 은의 단체, 은 합금, 은 성분을 포함하는 코어 쉘 입자 등을 들 수 있다. 은 합금으로서는, 예를 들면, 은-팔라듐(Ag-Pd), 은-백금(Ag-Pt), 은-구리(Ag-Cu) 등을 들 수 있다. 또한, 코어 쉘 입자로서는, 은 원소를 포함하는 코어 입자와, 당해 코어 입자를 피복하는 세라믹제의 쉘을 구비한 은-세라믹의 코어 쉘 입자 등을 들 수 있다. 이들 은계 입자는, 코스트가 비교적으로 싸고, 또한, 전기 전도도가 높기 때문에, 도전 성능과 코스트의 밸런스가 뛰어난 전자 부품의 제조에 공헌할 수 있다.

특별히 한정되는 것은 아니지만, 도전성 분말(B1)의 입경이 작아짐에 따라서, 유리 경화층의 홈부에의 감광성 도전 페이스트(B)의 충전이 용이하게 되어, 소성 후의 도전층의 치밀성이 향상하는 경향이 있다. 이러한 관점으로부터, 도전성 분말(B1)의 D50 입경의 상한치는, 5μm 이하가 바람직하고, 4.5μm 이하가 보다 바람직하고, 4μm 이하가 특히 바람직하다. 한편, 도전성 분말(B1)의 입경을 너무 작게 하면, 응집에 의한 조대 입자가 발생하기 쉬워져, 유리 경화층의 홈부에의 충전성이 오히려 저하할 가능성이 있다. 이러한 관점으로부터, 도전성 분말(B1)의 D50 입경은, 0.1μm 이상이 바람직하고, 0.5μm 이상이 보다 바람직하고, 1μm 이상이 특히 바람직하다.

또한, 감광성 도전 페이스트(B)는, 고농도의 도전성 분말(B1)을 함유하고 있는 것이 바람직하다. 이것에 의해서, 치밀하고 후막인 도전층의 형성이 가능하게 되어, 저저항의 전자 부품을 제조할 수 있다. 덧붙여, 일반적으로는, 고농도의 도전성 분말(B1)을 함유하는 페이스트는, 건조 후의 도전 막상체의 내부에 광이 투과하기 어려워지기 때문에, 막상체의 최하층까지 충분히 광 경화하기 어려워져, 현상 후에 언더 컷이 발생하기 쉬워진다. 그러나, 여기에 개시되는 기술에 의하면, 미리 형성한 유리 경화층의 홈부에 감광성 도전 페이스트(B)를 충전하는 것만으로 정밀한 도전층의 형성이 가능하기 때문에, 종래 기술에서는 사용이 어려운 고농도의 도전성 분말(B1)을 포함하는 페이스트를 사용할 수 있다. 구체적으로는, 여기에 개시되는 기술에서는, 감광성 도전 페이스트(B)에 있어서의 도전성 분말(B1)의 함유량을 74 질량% 이상으로 할 수 있다. 또한, 전자 부품의 저항을 추가로 저감한다고 하는 관점으로부터, 도전성 분말(B1)의 함유량은, 78 질량% 이상이 바람직하고, 79 질량% 이상이 보다 바람직하고, 80 질량% 이상이 더욱 바람직하고, 81 질량% 이상이 특히 바람직하다. 여기에 개시되는 기술에 의하면, 이러한 고농도의 도전성 분말(B1)을 포함하는 페이스트를 사용할 수도 있다. 단, 도전성 분말(B1)의 농도를 너무 증가시키면, 페이스트의 유동성이 크게 저하하여, 유리 경화막의 홈부에 감광성 도전 페이스트(B)를 틈 없게 충전하는 것이 곤란하게 될 가능성이 있다. 이 때문에, 도전성 분말(B1)의 함유량은, 90 질량% 이하가 바람직하고, 85 질량% 이하가 보다 바람직하다.

<광 경화성 수지(B2)>

상기 감광성 유리 페이스트(A)와 같이, 감광성 도전 페이스트(B)에도 광 경화성 수지(B2)가 포함되어 있다. 덧붙여, 감광성 도전 페이스트(B)의 광 경화성 수지(B2)는, 상술한 감광성 유리 페이스트(A)의 광 경화성 수지(A2)와 동종의 것을 특별히 제한없이 사용할 수 있기 때문에, 상세한 성분의 설명을 생략한다.

또한, 유리 경화막 상에 부착한 감광성 도전 페이스트(B)의 광 경화를 적합하게 방지한다고 하는 관점으로부터, 감광성 도전 페이스트(B)는, 광 경화성 수지의 함유량을 감광성 유리 페이스트(A) 보다도 작게 하여, 광 경화성을 저하시키는 것이 바람직하다. 구체적으로는, 감광성 도전 페이스트(B)에 있어서의 광 경화성 수지(B2)의 함유량은, 15 질량% 이하가 바람직하고, 12 질량% 이하가 보다 바람직하고, 9 질량% 이하가 더욱 바람직하고, 6 질량% 이하가 특히 바람직하다. 한편, 노광 공정에 있어서 도전 막상체의 노광 부분에 경화 불량이 생기면, 현상 공정에서 홈부 내의 도전 막상체(경화 불량의 도전 경화막)가 제거되어 버릴 우려가 있다. 이러한 관점으로부터, 광 경화성 수지(B2)의 함유량의 하한치는, 0.5 질량% 이상이 바람직하고, 1 질량% 이상이 보다 바람직하고, 2 질량% 이상이 더욱 바람직하고, 3 질량% 이상이 특히 바람직하다.

<자외선 흡수제(B3)>

여기에 개시되는 전자 부품 제조용 키트에서는, 감광성 도전 페이스트(B)에도, 아조계 염료를 포함하는 자외선 흡수제(B3)가 첨가되어 있다. 이것에 의해서, 감광성 도전 페이스트(B)(도전 막상체)가 유리 경화막 상에서 광 경화하여, 도전층(도전 경화막)의 정밀성을 저하시키는 것을 방지할 수 있다. 구체적으로는, 여기에 개시되는 기술에서는, 상기 감광성 유리 페이스트(A)를 이용하여 형성된 유리 경화막의 홈부에 감광성 도전 페이스트(B)를 공급한다. 이러한 감광성 도전 페이스트의 공급에 있어서, 감광성 도전 페이스트의 전량을 유리 경화막의 홈부에만 충전하는 것은 곤란하고, 스크린 인쇄 등으로 유리 경화막의 상면을 포함하는 영역에 감광성 도전 페이스트를 도포하는 것이 통상이다. 여기서, 광 경화성이 뛰어난 감광성 도전 페이스트를 사용하면, 노광 공정에 있어서, 유리 경화막의 상면에 부착한 감광성 도전 페이스트(도전 막상체)를 차광하고 있었다고 해도, 산란광에 의해서 광 경화해 버릴 우려가 있다. 이 경우, 정밀한 홈부를 형성하고 있었다고 해도, 소성 후의 전자 부품의 도전층의 정밀성은 크게 손상된다. 이것에 대해서, 여기에 개시되는 기술에서 사용되는 감광성 도전 페이스트(B)는, 종래 일반의 감광성 도전 페이스트와는 상이하게, 자외선 흡수제(B3)에 의해서 광 경화성을 저하시키고 있다. 이것에 의해서, 유리 경화막의 상면에 부착한 도전 막상체의 광 경화를 적합하게 방지하여, 미세한 도전층을 정확하게 형성하는 것을 실현하고 있다.

또한, 소성 후의 도전층에 자외선 흡수제가 잔류하면, 도전성의 저하 등을 발생시키는 불순물이 되어, 고성능의 전자 부품을 제조하는 것이 곤란하게 된다. 이 때문에, 여기에 개시되는 기술에서는, 감광성 도전 페이스트(B) 측의 자외선 흡수제(B3)로도, 소량으로 충분한 경화 억제 효과를 발휘하고, 또한, 소성에 의해서 용이하게 제거되는 아조계 염료를 사용하고 있다. 덧붙여, 아조계 염료나 다른 유기계 염료에 대해서는, 상기 감광성 유리 페이스트(A)의 자외선 흡수제(A3)와 동종의 것을 특별히 제한없이 사용할 수 있기 때문에, 상세한 성분의 설명을 생략한다.

덧붙여, 감광성 도전 페이스트(B)의 광 경화성은, 상기 도전성 분말(B1)의 종류(색)나 함유량에 의해도 변화할 수 있다. 이 때문에, 감광성 도전 페이스트(B)의 자외선 흡수제(B3)의 함유량은, 도전성 분말(B1)의 종류나 함유량에 따라서 적절히 조절하는 것이 바람직하다. 예를 들면, 도전성 분말(B1)로서 74 질량%의 은계 입자를 첨가했을 경우에는, 자외선 흡수제(B3)의 함유량을 0.001 질량% 이상으로 하는 것이 바람직하다. 이것에 의해서, 유리 경화막 상에서의 도전 막상체의 광 경화를 충분히 억제할 수 있다. 덧붙여, 유리 경화막 상에서의 도전 막상체의 광 경화를 확실히 방지한다고 하는 관점으로부터, 감광성 도전 페이스트(B)에 있어서의 자외선 흡수제(B3)의 함유량은, 0.005 질량% 이상이 바람직하고, 0.01 질량% 이상이 보다 바람직하고, 0.05 질량% 이상이 특히 바람직하다. 한편, 감광성 도전 페이스트(B)에 있어서의 자외선 흡수제(B3)의 함유량의 상한은, 특별히 한정되지 않고, 1 질량% 이하이어도 되고, 0.5 질량% 이하이어도 된다. 단, 자외선 흡수제(B3)의 함유량을 너무 증가시키면, 노광 시간이 장기화하여 제조 효율이 저하할 가능성이 있다. 이 때문에, 자외선 흡수제(B3)의 함유량은, 0.2 질량% 이하가 바람직하고, 0.15 질량% 이하가 보다 바람직하고, 0.1 질량% 이하가 특히 바람직하다.

<광 중합 개시제(B4)>

또한, 상기 감광성 유리 페이스트(A)와 같이, 감광성 도전 페이스트(B)에도 광 중합 개시제(B4)가 첨가되어 있어도 된다. 이러한 감광성 도전 페이스트(B)의 광 중합 개시제(B4)도, 감광성 유리 페이스트(A)와 동종의 것을 특별히 제한없이 사용할 수 있다. 단, 유리 경화막 상에서의 도전 막상체의 광 경화를 적절히 방지한다고 하는 관점으로부터, 감광성 도전 페이스트(B)에 있어서의 광 중합 개시제(B4)의 함유량은, 감광성 유리 페이스트(A)의 광 중합 개시제(A4)의 함유량보다도 적은 것이 바람직하다. 예를 들면, 감광성 도전 페이스트(B)에 있어서의 광 중합 개시제(B4)의 함유량은, 5 질량% 이하가 바람직하고, 4 질량% 이하가 보다 바람직하고, 3 질량% 이하가 더욱 바람직하고, 2 질량% 이하가 특히 바람직하다. 한편, 보다 양호한 광 경화를 실현한다고 하는 관점으로부터, 광 중합 개시제(B4)의 함유량은, 0.1 질량% 이상이 바람직하고, 0.3 질량% 이상이 보다 바람직하고, 0.5 질량% 이상이 더욱 바람직하고, 1 질량% 이상이 특히 바람직하다.

<유기 바인더(B5)>

유기 바인더(B5)에 대해서도, 상기 감광성 유리 페이스트(A)의 유기 바인더(A5)와 동종의 것을 특별히 제한없이 사용할 수 있다. 덧붙여, 여기에 개시되는 전자 부품 제조용 키트의 감광성 도전 페이스트(B)에 대해서 요구되는 성능은, 기재 표면에의 정착성 보다도, 유리 경화막의 홈부에의 충전성(페이스트의 유동성)의 면이 중요하다. 이 때문에, 감광성 도전 페이스트(B)의 유기 바인더(B5)의 함유량은, 감광성 유리 페이스트(A)의 유기 바인더(A5)보다도 줄이는 것이 바람직하다. 구체적으로는, 감광성 도전 페이스트(B)에 있어서의 유기 바인더(B5)의 함유량은, 30 질량% 이하가 바람직하고, 20 질량% 이하가 보다 바람직하고, 10 질량% 이하가 더욱 바람직하고, 7 질량% 이하가 특히 바람직하다. 한편, 유기 바인더(B5)의 함유량의 하한치는, 0 질량%(유기 바인더(B5)를 포함하지 않는다)이어도 되고, 0 질량% 초과이어도 되고, 1 질량% 이상이어도 되고, 2 질량% 이상이어도 되고, 3 질량% 이상이어도 된다.

<분산매(B6)>

분산매(B6)에 대해서도, 감광성 유리 페이스트(A)의 분산매(A6)와 동종의 것을 특별히 제한없이 사용할 수 있다. 덧붙여, 상기한 대로, 유리 경화막의 홈부에의 충전을 고려하면, 여기에 개시되는 전자 부품 제조용 키트의 감광성 도전 페이스트(B)는, 높은 유동성을 가지고 있는 것이 바람직하다. 예를 들면, 감광성 도전 페이스트(B)에 있어서의 분산매(B6)의 함유량은, 1 질량% 이상이 바람직하고, 3 질량% 이상이 보다 바람직하고, 5 질량% 이상이 더욱 바람직하고, 7 질량% 이상이 특히 바람직하다. 한편, 감광성 도전 페이스트(B)에 있어서의 유기 바인더(B5)의 함유량의 상한치는, 30 질량% 이하이어도 되고, 20 질량% 이하이어도 되고, 15 질량% 이하이어도 되고, 12 질량% 이하이어도 된다.

<다른 첨가 성분>

또한, 감광성 도전 페이스트(B)는, 여기에 개시되는 기술의 효과를 현저하게 해치지 않는 한에 있어서, 상기한 각 성분(B1)~(B6) 이외의 성분을 함유하고 있어도 된다. 당해 다른 첨가 성분은, 특별히 한정되지 않고, 종래 공지의 첨가 성분을 단독으로 또는 2종 이상을 적절히 사용할 수 있다. 이러한 다른 첨가 성분으로서는, 중합 금지제, 라디칼 포착제, 산화 방지제, 가소제, 계면활성제, 레벨링제, 분산제, 소포제, 겔화 방지제, 안정화제, 방부제 등을 들 수 있다. 덧붙여, 특별히 한정되는 것은 아니지만, 이러한 다른 첨가 성분의 함유량은, 약 5 질량% 이하, 전형적으로는 3 질량% 이하, 예를 들면 2 질량% 이하, 바람직하게는 1 질량% 이하로 하면 된다.

≪전자 부품 제조용 키트의 요약≫

이상, 여기에 개시되는 전자 부품 제조용 키트의 구성에 대하여 설명했다. 상기 구성의 전자 부품 제조용 키트의 감광성 유리 페이스트(A)는, 아조계 염료를 포함하는 자외선 흡수제(A3)의 함유량이 0.2 질량% 이상으로 설정되어 있다. 이것에 의해서, 유리 막상체 내부의 산란광에 의해서 차광 부분이 광 경화하는 것을 방지할 수 있기 때문에, 소정 패턴의 홈부가 정밀하게 형성된 유리 경화막을 생성할 수 있다. 그리고, 여기에 개시되는 전자 부품 제조용 키트에서는, 감광성 도전 페이스트(B)에도, 아조계 염료를 포함하는 자외선 흡수제(B3)가 첨가되어 있다. 이것에 의해서, 유리 경화막 상에서의 도전 막상체(감광성 도전 페이스트(B)의 건조막)가, 유리 경화막 상에서 광 경화하는 것을 적합하게 방지할 수 있다. 이상대로, 여기에 개시되는 전자 부품 제조용 키트에 의하면, 상기 구성의 감광성 유리 페이스트(A)와 감광성 도전 페이스트(B)를 조합하여 사용하는 것에 의해서, 정밀한 홈부를 가지는 유리층과, 당해 유리층의 정밀한 홈부로부터 돌출하는 것 없이 충전된 도전층을 구비한 전자 부품을 용이하게 제조할 수 있다. 즉, 여기에 개시되는 기술에 의하면, 미세한 도전층이 정확하게 형성된 전자 부품을 안정적으로 제조할 수 있다.

덧붙여, 여기에 개시되는 전자 부품 제조용 키트에서는, 감광성 유리 페이스트(A)와 감광성 도전 페이스트(B)의 사이에, 무기 성분(유리 분말(A1), 도전성 분말(B1))을 제외한 성분을 공통시킬 수 있다. 이와 같이, 2개의 페이스트의 성분을 가지런히 한 경우, 유리 경화막의 홈부에의 감광성 도전 페이스트(B)의 충전성을 향상할 수 있다. 한편, 각각의 페이스트의 역할을 고려하여, 그 성분을 상이하게 해도 된다. 예를 들면, 감광성 유리 페이스트(A)는, 기재 표면에의 정착성이 중시되는 경향이 있는 한편으로, 감광성 도전 페이스트(B)는, 유동성이 중시되는 경향이 있다. 이 때문에, 감광성 유리 페이스트(A)에 유기 바인더(A5)를 첨가하고, 감광성 도전 페이스트(B)에 유기 바인더(B5)를 첨가하지 않는다고 하는 조합을 채용할 수도 있다.

2. 전자 부품 제조용 키트의 용도

상술한 대로, 여기에 개시되는 전자 부품 제조용 키트에 의하면, 정밀한 패턴의 도전층을 갖는 전자 부품을 안정적으로 제조할 수 있다. 이하, 이러한 전자 부품 제조용 키트의 용도에 대하여 설명한다.

≪전자 부품의 종류≫

우선, 여기에 개시되는 전자 부품 제조용 키트는, 인덕턴스 부품이나 콘덴서 부품, 다층 회로 기판 등의 여러가지 전자 부품의 제조에 사용할 수 있다. 인덕턴스 부품의 전형예로서는, 고주파 필터, 커먼 모드 필터, 고주파 회로용 인덕터(코일), 일반 회로용 인덕터(코일), 고주파 필터, 초크 코일, 트랜스 등을 들 수 있다. 또한, 이러한 전자 부품의 형상(구조)도 특별히 한정되지 않고, 표면 실장 타입이나 스루홀 실장 타입 등이어도 된다. 또한, 전자 부품은, 복수의 도전층이 적층된 적층형이어도 되고, 단일의 도전층을 구비한 박막형이어도 된다.

또한, 상기 전자 부품의 일례로서, 세라믹 전자 부품을 들 수 있다. 덧붙여, 본 명세서에 있어서, 「세라믹 전자 부품」이란, 세라믹제의 기재를 이용한 전자 부품 전반을 말한다. 세라믹 전자 부품의 전형예로서, 세라믹 기재를 가지는 고주파 필터, 세라믹 인덕터(코일), 세라믹 콘덴서, 저온 소성 적층 세라믹 기재(Low Temperature Co-fired Ceramics Substrate: LTCC 기재), 고온 소성 적층 세라믹 기재(High Temperature Co-fired Ceramics Substrate: HTCC 기재) 등을 들 수 있다. 또한, 상기 세라믹 기재로는, 비정질의 세라믹 기재(유리 세라믹 기재), 결정질(즉 비유리)의 세라믹 기재 등을 들 수 있다. 덧붙여, 유리 세라믹 기재를 이용하는 경우에는, 상기 감광성 유리 페이스트(A)를 PET 필름 등의 캐리어 시트 상에 판상으로 인쇄·건조시킨 후에, 당해 감광성 유리 페이스트(A)를 광 경화시킨 판상의 유리 경화막을 그린 시트로 하고, 당해 판상의 유리 경화막을 소성하는 것에 의해서 기재를 형성해도 된다. 또한, 결정질의 세라믹 기재로서는, 산화 지르코늄(지르코니아), 산화 마그네슘(마그네시아), 산화 알루미늄(알루미나), 산화 규소(실리카), 산화 티탄(티타니아), 산화 세륨(세리아), 산화 이트륨(이트리아), 티탄산 바륨 등의 산화물계 재료; 코디에라이트, 무라이트, 포르스테라이트, 스테아타이트, 사이알론, 지르콘, 페라이트 등의 복합 산화물계 재료; 질화 규소(실리콘나이트라이트), 질화 알루미늄(알루미나이트라이트) 등의 질화물계 재료; 탄화 규소(실리콘카바이드) 등의 탄화물계 재료; 하이드록시어퍼타이트 등의 수산화물계 재료; 등을 포함하는 기재를 들 수 있다.

≪전자 부품의 제조 방법≫

다음에, 여기에 개시되는 전자 부품 제조용 키트를 이용한 전자 부품의 제조 방법의 일 실시 형태에 대하여 설명한다. 도 1~도 6은, 본 실시 형태에 따른 전자 부품의 제조 방법의 각 공정을 설명하는 단면도이다. 덧붙여, 이들 도에 있어서의 치수 관계(길이, 폭, 두께 등)는 반드시 실제의 치수 관계를 반영하는 것은 아니다.

<감광성 유리 페이스트의 인쇄(S10)>

도 1에 나타내는 바와 같이, 본 실시 형태에 따른 제조 방법에서는, 상기 구성의 감광성 유리 페이스트(A)를 기재의 그린 시트(10)의 표면에 도포(인쇄)한 후에, 당해 감광성 유리 페이스트(A)를 건조시킨다. 이것에 의해서, 그린 시트(10) 상에 유리 막상체(20)가 형성된다. 덧붙여, 본 공정에 있어서의 건조 온도는, 30℃~60℃ 정도가 적당하고, 건조 시간은, 5분~20분 정도가 적당하다. 덧붙여, 그린 시트(10)의 원료 및 형성 절차는, 종래 공지의 것을 특별히 제한없이 채용할 수 있고, 여기에 개시되는 기술을 한정하는 것은 아니기 때문에 상세한 설명을 생략한다.

<유리 막상체의 노광(S20)>

다음에, 본 실시 형태에서는, 소정 패턴의 슬릿(M1a)을 갖는 포토마스크(M1)를 유리 막상체(20) 상에 씌우고, 슬릿(M1a)로부터 노출한 유리 막상체(20)의 일부를 노광한다(도 2 참조). 이것에 의해서, 포토마스크(M1)에 의한 차광 부분이 유리 막상체(20)인 채 유지되고, 슬릿(M1a)의 바로 밑의 노광 부분이 광 경화하여 유리 경화막(22)이 된다. 덧붙여, 이 노광 처리에서는, 예를 들면 10~500 nm의 파장 범위의 광선(전형적으로는 자외선)을 발하는 노광기, 예를 들면 고압 수은등(燈), 메탈할라이드 램프, 크세논 램프 등의 자외선 조사등(燈)을 이용할 수 있다.

여기서, 본 실시 형태에 따른 제조 방법에서는, 유리 막상체(20)의 전구체인 감광성 유리 페이스트(A)에, 아조계 염료를 포함하는 자외선 흡수제(A3)가 0.2 질량% 이상 첨가되어 있다. 이것에 의해서, 자외선이 유리 막상체(20)의 내부에서 확산하는 것을 방지하여, 포토마스크(M1)의 바로 밑에 배치된 차광 부분이 광 경화하는 것을 확실히 방지할 수 있다.

<유리 경화막의 현상(S30)>

다음에, 그린 시트(10) 상에, 소정 성분의 현상액을 공급하여 미경화의 유리 막상체(20)을 제거한다. 이것에 의해서, 소정 패턴의 홈부(24)를 가지는 유리 경화막(22)이 그린 시트(10) 상에 현상된다(도 3 참조). 이 때, 본 실시 형태에 따른 제조 방법에서는, 상술한 유리 막상체의 노광(S20)에 있어서, 포토마스크(M1)에 의한 차광 부분이 광 경화하는 것이 확실히 방지되어 있다. 이 때문에, 본 공정에 있어서, 미경화의 유리 막상체(20)을 제거하는 것에 의해서, 미세한 홈부(24)가 정확하게 형성된 유리 경화막(22)이 생성된다. 덧붙여, 본 공정에 있어서의 현상액에는, 알칼리성의 수계 현상액 등을 사용할 수 있다. 이러한 수계 현상액의 일례로서, 수산화 나트륨 수용액이나 탄산 나트륨 수용액 등을 사용할 수 있다. 덧붙여, 이들 수계 현상액의 알칼리 농도는, 예를 들면, 0.01~0.5 질량%로 조정하면 된다.

<감광성 도전 페이스트의 인쇄(S40)>

다음에, 본 실시 형태에 따른 제조 방법에서는, 유리 경화막(22)의 홈부(24)에 충전되도록 감광성 도전 페이스트(B)를 인쇄하고, 당해 감광성 도전 페이스트(B)를 건조시킨다. 이것에 의해서, 유리 경화막(22)의 홈부(24)의 내부에 도전 막상체(30)가 형성된다. 덧붙여, 본 공정에 있어서의 인쇄 수단은, 특별히 한정되지 않는다. 예를 들면, 도 4에 나타내는 바와 같이, 스크린 인쇄를 사용하여, 유리 경화막(22)의 상면 전체에 감광성 도전 페이스트(B)를 인쇄한다고 하는 수단을 들 수 있다.

<도전 막상체의 노광(S50)>

다음에, 본 공정에서는, 소정 패턴의 슬릿(M2a)을 갖는 포토마스크(M2)를 도전 막상체(30) 상에 씌운다(도 5 참조). 여기서, 본 공정에서는, 홈부(24)에 충전된 도전 막상체(30) 상에 포토마스크(M2)의 슬릿(M2a)이 배치되고, 또한, 유리 경화막(22) 위쪽의 영역이 포토마스크(M2)로 차광되도록, 포토마스크(M2)의 배치 위치를 조절한다. 그리고, 슬릿(M2a)으로부터 노출한 도전 막상체(30)의 일부를 노광한다. 이것에 의해서, 홈부(24)에 충전된 도전 막상체(30)가 광 경화하여 도전 경화막(32)이 된다.

이 도전 막상체의 노광(S50)에 있어서 도전 막상체(30)의 내부에서 광 산란이 생기면, 포토마스크(M2)로 덮여진 미노광 부분의 일부가 광 경화해 버릴 우려가 있다. 이것에 대해서, 본 실시 형태에 따른 제조 방법에서는, 도전 막상체(30)에도, 아조계 염료를 포함하는 자외선 흡수제(B3)가 첨가되어 있다. 이것에 의해서, 차광 부분인 유리 경화막(22) 상의 도전 막상체(30)를 미노광인 상태로 유지하기 쉬워지기 때문에, 후술의 현상 공정을 실시한 후에 유리 경화막(22)의 상면에 잔사가 생기는 것을 적합하게 방지할 수 있다.

<도전 경화막의 현상(S60)>

다음에, 본 실시 형태에 따른 제조 방법에서는, 소정 성분의 현상액을 이용하여, 유리 경화막(22) 상에 부착한 미경화의 도전 막상체(30)를 제거한다. 이것에 의해서, 전자 부품의 전구체인 복합체(1)가 형성된다. 도 6에 나타내는 바와 같이, 이러한 복합체(1)는, 기재의 전구체인 그린 시트(10)와, 감광성 유리 페이스트(A)가 광 경화된 유리 경화막(22)과, 감광성 도전 페이스트(B)가 광 경화된 도전 경화막(32)을 구비하고 있다. 그리고, 이러한 복합체(1)에서는, 유리 경화막(22)에 소정 패턴의 홈부(24)가 정밀하게 형성되어 있고, 당해 홈부(24)에 충전된 정밀한 도전 경화막(32)이 형성되어 있다.

이러한 복합체(1)를 소성하는 것에 의해서, 유리 경화막(22)이 소결되어 유리층이 됨과 동시에, 도전 경화막(32)이 소결되어 도전층이 되어, 전자 부품이 제조된다. 이와 같이 하여 제조된 전자 부품은, 정밀한 홈부를 가지는 유리층과, 당해 정밀한 홈부를 따라서 형성된 도전층을 가지고 있다. 덧붙여, 이러한 복합체(1)를 소성할 때의 소성 온도(소성 처리에 있어서의 최고 온도)는, 600℃~1000℃ 정도가 바람직하다.

≪적층 칩 인덕터의 제조≫

또한, 여기에 개시되는 기술에 의하면, 상술한 단일의 도전층을 구비한 박막형의 전자 부품 뿐만 아니라, 복수의 도전층이 적층된 전자 부품(적층 칩 인덕터)을 용이하게 제조할 수 있다. 이하, 적층 칩 인덕터를 제조하는 절차에 대하여 설명한다.

적층 칩 인덕터를 제조할 때에는, 우선, 상술한 절차에 따라서, 그린 시트(10) 상에 유리 경화막(22)과 도전 경화막(32)이 형성된 복합체(1)(도 6 참조)을 제작한다. 그리고, 도 7에 나타내는 바와 같이, 상기 복합체(1)의 유리 경화막(22)과 도전 경화막(32)의 상면을 덮도록, 감광성 유리 페이스트(A)를 인쇄하고, 건조와 노광을 실시한다. 이것에 의해서, 유리 경화막(22)에 의해서 도전 경화막(32)이 덮여진 제1층(L1)이 형성된다.

다음에, 천공기 등을 이용하여, 제1층(L1)의 상면을 이루는 유리 경화막(22)에 비아홀(26)을 형성하여, 도전 경화막(32)의 일부의 상면을 노출시킨다(도 8 참조). 그리고, 당해 비아홀(26)에 감광성 도전 페이스트(B)를 충전한 후에 건조와 노광을 실시한다. 이것에 의해서, 제1층의 도전 경화막(32)과 접속된 비아(36)가 형성된다(도 9 참조). 이 때에는, 비아홀(26) 내의 도전 막상체(건조 후의 감광성 도전 페이스트(B))만이 노광하도록 포토마스크를 사용하는 것이 바람직하다.

그리고, 상술한 「감광성 유리 페이스트(A)의 인쇄(S10)」~ 「유리 경화막의 현상(S30)」의 공정을 재차 실시하여, 제1층(L1)의 상면에, 홈부(24)를 가지는 유리 경화막(22)을 형성한다(도 10 참조). 다음에, 상술한 「감광성 도전 페이스트(B)의 인쇄(S40)」~「도전 경화막의 현상(S60)」의 공정을 재차 실시하여, 유리 경화막(22)의 홈부(24)의 내부에 도전 경화막(32)을 형성한다(도 11 참조). 이것에 의해서, 제1층(L1)의 상면에, 유리 경화막(22)과 도전 경화막(32)을 갖는 제2층(L2)이 형성된다. 이러한 제2층(L2)의 도전 경화막(32)은, 비아(36)를 통해서, 제1층(L1)의 도전 경화막(32)과 접속된다.

적층 칩 인덕터의 제조에서는, 상술한 각 공정을 반복하는 것에 의해서, 정밀한 홈부(24)를 가지는 유리 경화막(22)과, 당해 홈부에 형성된 도전 경화막(32)을 구비한 복수의 층(도 12에서는, 제1층(L1)~ 제4층(L4))을 구비한 적층체(100)를 제작한다. 또한, 이 적층체(100)는, 제1층(L1)~ 제4층(L4)의 각 층의 도전 경화막(32)이 비아(36)를 통해서 접속된다. 이 적층체(100)에 외부 전극 형성용의 페이스트를 부여한 후에, 소성 처리를 실시하는 것에 의해서, 정밀한 도전층을 갖는 적층 칩 인덕터가 제조된다.

[시험예]

이하, 여기에 개시되는 기술에 관한 시험예를 설명한다. 덧붙여, 이하의 설명은, 여기에 개시되는 기술을 시험예로 나타나는 것으로 한정하는 것을 의도한 것은 아니다.

1. 감광성 유리 페이스트의 조제

(1) 샘플 1

샘플 1으로서, 유리 분말과, 광 경화성 수지와, 광 중합 개시제와, 분산매를 혼합한 감광성 유리 페이스트를 조제했다. 덧붙여, 샘플 1에서는, 평균 입자 지름이 2μm인 유리 분말(SiO2-B2O3-Al2O3-K2O계 유리)을 준비했다. 또한, 광 경화성 수지로서, 우레탄 아크릴레이트 올리고머(다관능 우레탄 (메타)아크릴레이트)을 준비했다. 다음에, 유기 바인더로서, 메틸 셀룰로오스계 수용성 수지와, 수용성 아크릴 수지(메타크릴산·메타크릴산 메틸 공중합체)를 준비했다. 추가로, 광 중합 개시제로서, 2-벤질-2-디메틸아미노-1-(4-모르폴리노 페닐)-부탄-1-온을 준비했다. 또한, 분산매로서, 디에틸렌글리콜 모노에틸 에테르 아세테이트와, 에틸렌글리콜 모노부틸 에테르를 혼합한 혼합 용매를 준비했다. 그리고, 상기 준비한 유리 분말과, 광 경화성 수지와, 유기 바인더와, 광 중합 개시제를, 분산매에 용해시키는 것에 의해서, 감광성 유리 페이스트를 조제했다. 덧붙여, 본 샘플에서는, 감광성 유리 페이스트의 총량(100 질량%)에 대한 유리 분말의 함유량이 52 질량%가 되고, 광 경화성 수지의 함유량이 6 질량%가 되고, 유기 바인더의 함유량이 13 질량%가 되고, 광 중합 개시재의 함유량이 3 질량%가 되고, 잔부가 혼합 용매가 되도록 각 성분의 첨가량을 조절했다.

(2) 샘플 2~6

자외선 흡수제를 첨가한 것을 제외하고, 샘플 1과 동일한 조성의 감광성 유리 페이스트를 조제했다. 덧붙여, 샘플 2~6에서는, 자외선 흡수제로서, 황색 아조계 염료인 오일 옐로우(오리엔트 카가쿠코교 카부시키가이샤 제, 제품번호: Oil Yellow 3G)를 사용했다. 또한, 샘플 2~6에서는, 당해 오일 옐로우의 첨가량이 상이하게 있다. 각 샘플에 있어서의 오일 옐로우의 함유량(질량%)을 표 1에 나타낸다. 덧붙여, 오일 옐로우의 첨가에 수반하는 증가분은, 분산매의 함유량을 줄이는 것에 의해서 조정했다.

(3) 샘플 7~8

백색 염료인 벤조트리아졸(카부시키가이샤 ADEKA제, 제품번호: LA-24)를 자외선 흡수제로서 첨가한 점을 제외하고, 샘플 1과 동일한 조성의 감광성 유리 페이스트를 조제했다. 덧붙여, 샘플 7~8에서는, 상기 벤조트리아졸의 첨가량이 상이하게 있다. 각 샘플에 있어서의 벤조트리아졸의 함유량(질량%)을 표 1에 나타낸다.

2. 평가 시험

본 시험에서는, 상기 샘플 1~8의 감광성 유리 페이스트를 이용하여, 소정 패턴의 홈부를 가지는 유리 경화막을 형성하고, 형성 후의 유리 경화막의 정밀성을 평가했다. 우선, 본 시험에서는, 형성 후의 유리 경화막의 정밀성을 육안으로 용이하게 평가하기 위해서, 인쇄 대상으로서 PET 필름을 이용했다. 그리고, 스크린 인쇄를 이용하여, 감광성 유리 페이스트(샘플 1~8)를 PET 필름 상에 4 cmХ4 cm의 크기로 도포한 후에, 45℃에서 15분간 건조하는 것에 의해서 유리 막상체를 형성했다. 그리고, 소정 패턴의 슬릿을 가지는 포토마스크를 유리 막상체 상에 씌운 후에, 노광기(조도 50 mJ/cm2, 노광량 100 mJ/cm2)를 이용하여 광을 조사하여, 포토마스크의 슬릿의 바로 밑에 배치된 유리 막상체를 경화시켜 유리 경화막을 형성했다. 덧붙여, 본 시험에서 사용한 포토마스크는, L/S(라인/스페이스)가 20μm/20μm로 설정된 것이다.

그 다음에, PET 필름 상의 유리 막상체와 유리 경화막에, 0.1 질량%의 알칼리성의 Na2CO3 수용액(현상액)을, 브레이크 포인트(B.P.)+5초에 도달할 때까지 분사했다(현상 공정). 덧붙여, 상기 B.P.란, 상기 현상액에 의해서 차광 부분의 유리 막상체가 제거된 것을 육안으로 확인할 수 있을 때까지의 시간을 가리킨다. 본 시험에 있어서의 B.P.는, 27초간이었다. 그리고, 차광 부분의 유리 막상체를 제거한 후에 순수로의 세정 처리를 실시하고 실온에서 건조했다. 이것에 의해서, 소정 패턴의 홈부를 가지는 유리 경화막을 형성했다.

다음에, 본 시험에서는, PET 필름 상에 형성된 유리 경화막을 광학 현미경으로 관찰했다. 각 샘플의 광학 현미경 사진을 도 13에 나타낸다. 그리고, 20 시야의 현미경 관찰에 있어서, 유리 경화막의 홈부 및 외연(外緣)이 정밀하게 형성되어 있는지 아닌지를 평가했다. 당해 평가의 결과를, 표 1 중의 「정밀성 평가」의 란에 나타낸다. 덧붙여, 본 평가에 있어서의 평가 기준은 하기 대로이다.

「○」: 모든 시야에 있어서, 유리 경화막의 외연이 명확하게 형성되고, 또한, 인접한 유리 경화막이 홈부에 의해서 확실히 나누어져 있었다.

「×」: 홈부가 형성되지 않고, 인접한 유리 경화막이 접촉한 영역이 확인되었다.

우선, 표 1 및 도 13에 나타내는 바와 같이, 샘플 1에서는, 현상 후의 유리 경화막에 홈부가 완전히 형성되지 않고, 또한, 유리 경화막의 외연도 다수의 요철(凹凸)이 형성된 불명확한 것이었다. 이와 같이, 유리 막상체에 포토마스크를 씌워서 노광했음에도 불구하고, 당해 포토마스크의 패턴이 반영된 유리 경화막이 형성되지 않는 것은, 유리 막상체의 내부에서 산란광이 생겨서, 차광 부분에 광이 도달했기 때문이라고 해석할 수 있다.

다음에, 샘플 2~6에 나타내는 바와 같이, 여러가지 첨가량으로 아조계 염료(오일 옐로우)를 첨가했는데, 그 첨가량이 0.2 질량% 이상에 이른 시점에서, 현상 후의 유리 경화막의 정밀성이 극적으로 개선된다고 하는 결과를 얻을 수 있었다. 한편, 샘플 7, 8에 나타내는 바와 같이, 아조계 염료가 아닌 자외선 흡수제(벤조트리아졸)를 이용했을 경우에는, 그 첨가량을 큰 폭으로 증가시켰을 경우에서도, 유리 경화막끼리가 접촉한 영역이 생겨서, 정밀한 홈부를 형성할 수 없었다. 이러한 실험 결과로부터, 아조계 염료를 함유한 자외선 흡수제를 0.2 질량% 이상 포함하는 감광성 유리 페이스트를 사용하는 것에 의해서, 정밀한 홈부를 가지는 유리 경화막을 형성할 수 있는 것을 알 수 있었다. 그리고, 이러한 유리 경화막의 상면에 감광성 도전 페이스트를 부여하여, 유리 경화막의 상면에 있어서의 도전 막상체의 광 경화를 방지할 수 있으면, 정밀한 도전층을 가지는 전자 부품을 안정적으로 제조할 수 있다고 해석할 수 있다.

이상, 본 발명을 상세하게 설명했지만, 이들은 예시에 지나지 않고, 본 발명은 그 주지를 일탈하지 않는 범위에서 여러 가지 변경을 가할 수 있는 것이다.

1

복합체

10 그린 시트

20 유리 막상체

22 유리 경화막

24 홈부

30 도전 막상체

32 도전 경화막

36 비아

10 그린 시트

20 유리 막상체

22 유리 경화막

24 홈부

30 도전 막상체

32 도전 경화막

36 비아

Claims (20)

- 소정 폭의 홈부를 가지는 유리층을 기재 표면에 형성하는 감광성 유리 페이스트(A)와, 상기 유리층의 홈부에 도전층을 형성하는 감광성 도전 페이스트(B)를 가지는 전자 부품 제조용 키트로서,

상기 감광성 유리 페이스트(A)는, 유리 분말(A1)과, 광 경화성 수지(A2)와, 자외선 흡수제(A3)를 포함하고,

상기 감광성 도전 페이스트(B)는, 도전성 분말(B1)과, 광 경화성 수지(B2)와, 자외선 흡수제(B3)를 포함하고,

상기 감광성 유리 페이스트(A)의 상기 자외선 흡수제(A3)와, 상기 감광성 도전 페이스트(B)의 상기 자외선 흡수제(B3)의 모두가, 아조계 염료를 함유하고,

상기 감광성 유리 페이스트(A)의 총 중량을 100 질량%로 했을 때의 상기 자외선 흡수제(A3)의 함유량이 0.2 질량% 이상인, 전자 부품 제조용 키트. - 청구항 1에 있어서,

상기 유리 분말(A1)은, B2O3과 SiO2를 주성분으로 하는 B2O3-SiO2계 유리를 포함하는, 전자 부품 제조용 키트. - 청구항 2에 있어서,

상기 B2O3-SiO2계 유리는, 산화물 환산의 질량비로, 상기 B2O3를 5~20 질량% 함유하고, 또한, 상기 SiO2를 20~70 질량% 함유하는, 전자 부품 제조용 키트. - 청구항 1 내지 청구항 3 중 어느 한 항에 있어서,

상기 감광성 유리 페이스트(A)의 총 중량을 100 질량%로 했을 때의 상기 유리 분말(A1)의 함유량이 30 질량% 이상 60 질량% 이하인, 전자 부품 제조용 키트. - 청구항 1 내지 청구항 3 중 어느 한 항에 있어서,

상기 감광성 유리 페이스트(A)의 총 중량을 100 질량%로 했을 때의 상기 자외선 흡수제(A3)의 함유량이 1.0 질량% 이하인, 전자 부품 제조용 키트. - 청구항 1 내지 청구항 3 중 어느 한 항에 있어서,

상기 아조계 염료는, 황색계 염료, 적색계 염료로부터 선택되는 적어도 1종을 포함하는, 전자 부품 제조용 키트. - 청구항 1 내지 청구항 3 중 어느 한 항에 있어서,

상기 감광성 유리 페이스트(A)는, 광 중합 개시제(A4)를 추가로 포함하는, 전자 부품 제조용 키트. - 청구항 1 내지 청구항 3 중 어느 한 항에 있어서,

상기 감광성 유리 페이스트(A)는, 유기 바인더(A5)를 추가로 포함하는, 전자 부품 제조용 키트. - 청구항 1 내지 청구항 3 중 어느 한 항에 있어서,

상기 감광성 유리 페이스트(A)는, 분산매(A6)를 추가로 포함하는, 전자 부품 제조용 키트. - 청구항 9에 있어서,

상기 분산매(A6)는, 비점이 150℃ 이상 250℃ 이하인 유기 용제인, 전자 부품 제조용 키트. - 청구항 1 내지 청구항 3 중 어느 한 항에 있어서,

상기 도전성 분말(B1)이 은계 입자를 포함하는, 전자 부품 제조용 키트. - 청구항 1 내지 청구항 3 중 어느 한 항에 있어서,

상기 감광성 도전 페이스트(B)에 있어서의 상기 도전성 분말(B1)의 함유량이 74 질량% 이상인, 전자 부품 제조용 키트. - 청구항 1 내지 청구항 3 중 어느 한 항에 있어서,

상기 감광성 도전 페이스트(B)의 총 중량을 100 질량%로 했을 때의 상기 자외선 흡수제(B3)의 함유량이 0.001 질량% 이상 0.2 질량% 이하인, 전자 부품 제조용 키트. - 청구항 1 내지 청구항 3 중 어느 한 항에 있어서,

상기 감광성 도전 페이스트(B)는, 광 중합 개시제(B4)를 추가로 포함하는, 전자 부품 제조용 키트. - 청구항 1 내지 청구항 3 중 어느 한 항에 있어서,

상기 감광성 도전 페이스트(B)는, 유기 바인더(B5)를 추가로 포함하는, 전자 부품 제조용 키트. - 청구항 1 내지 청구항 3 중 어느 한 항에 있어서,

상기 감광성 도전 페이스트(B)는, 분산매(B6)를 추가로 포함하는, 전자 부품 제조용 키트. - 소정 폭의 홈부를 가지는 유리층을 기재 표면에 형성하는 감광성 유리 페이스트로서,

유리 분말(A1)과, 광 경화성 수지(A2)와, 자외선 흡수제(A3)를 포함하고,

상기 자외선 흡수제(A3)가 아조계 염료를 함유하고,

총 중량을 100 질량%로 했을 때의 상기 자외선 흡수제(A3)의 함유량이 0.2 질량% 이상인, 감광성 유리 페이스트. - 기재의 전구체인 그린 시트와,

상기 그린 시트 상에 배치되고, 청구항 1 내지 청구항 3 중 어느 한 항의 감광성 유리 페이스트(A)가 광 경화된 유리 경화막과,

상기 그린 시트 상에 배치되고, 청구항 1 내지 청구항 3 중 어느 한 항의 감광성 도전 페이스트(B)가 광 경화된 도전 경화막

을 구비하고,

상기 유리 경화막에 소정 패턴의 홈부가 설치되어 있고, 당해 홈부의 내부에 상기 도전 경화막이 형성되어 있는, 복합체. - 기재와,

상기 기재 표면에 배치되고, 청구항 1 내지 청구항 3 중 어느 한 항의 감광성 유리 페이스트(A)의 소성체로 이루어지는 유리층과,

상기 기재 표면에 배치되고, 청구항 1 내지 청구항 3 중 어느 한 항의 감광성 도전 페이스트(B)의 소성체로 이루어지는 도전층

을 구비하고,

상기 유리층에 소정 패턴의 홈부가 설치되어 있고, 당해 홈부의 내부에 상기 도전층이 형성되어 있는, 복합체. - 청구항 1 내지 청구항 3 중 어느 한 항의 전자 부품 제조용 키트를 이용하여 전자 부품을 제조하는 방법으로서,

상기 감광성 유리 페이스트(A)를 그린 시트 상에 부여한 후에, 노광과 현상을 수행하는 것에 의해서, 소정 패턴의 홈부를 가지는 유리 경화막을 형성하는 공정과,

상기 유리 경화막의 상기 홈부에 상기 감광성 도전 페이스트(B)를 충전한 후에, 노광과 현상을 수행하는 것에 의해서 도전 경화막을 형성하는 공정과,

상기 그린 시트와 상기 유리 경화막과 상기 도전 경화막을 소성하는 공정

을 포함하는, 전자 부품의 제조 방법.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JPJP-P-2021-051086 | 2021-03-25 | ||

| JP2021051086A JP7232280B2 (ja) | 2021-03-25 | 2021-03-25 | 電子部品製造用キットとその利用 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20220133808A true KR20220133808A (ko) | 2022-10-05 |

Family

ID=83376055

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020220036843A KR20220133808A (ko) | 2021-03-25 | 2022-03-24 | 전자 부품 제조용 키트와 그 이용 |

Country Status (4)

| Country | Link |

|---|---|

| JP (2) | JP7232280B2 (ko) |

| KR (1) | KR20220133808A (ko) |

| CN (1) | CN115128902A (ko) |

| TW (1) | TW202239727A (ko) |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5195432B2 (ja) | 2007-01-30 | 2013-05-08 | 株式会社村田製作所 | 感光性ガラスペーストおよび多層配線チップ部品 |

| JP6694099B1 (ja) | 2019-07-10 | 2020-05-13 | 株式会社ノリタケカンパニーリミテド | 感光性組成物の製造方法、ペースト状の感光性組成物、電子部品の製造方法および電子部品、ならびに感光性組成物中の有機成分の配合比決定装置、コンピュータプログラム |

Family Cites Families (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3985493B2 (ja) | 2001-10-19 | 2007-10-03 | 株式会社村田製作所 | 感光性ペースト、それを用いた回路基板およびセラミック多層基板の製造方法 |

| JP2006285226A (ja) | 2005-03-10 | 2006-10-19 | Toray Ind Inc | 感光性セラミックス組成物 |

-

2021

- 2021-03-25 JP JP2021051086A patent/JP7232280B2/ja active Active

-

2022

- 2022-03-18 TW TW111110169A patent/TW202239727A/zh unknown

- 2022-03-24 KR KR1020220036843A patent/KR20220133808A/ko unknown

- 2022-03-25 CN CN202210305888.4A patent/CN115128902A/zh active Pending

- 2022-09-28 JP JP2022154472A patent/JP2022186715A/ja active Pending

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5195432B2 (ja) | 2007-01-30 | 2013-05-08 | 株式会社村田製作所 | 感光性ガラスペーストおよび多層配線チップ部品 |

| JP6694099B1 (ja) | 2019-07-10 | 2020-05-13 | 株式会社ノリタケカンパニーリミテド | 感光性組成物の製造方法、ペースト状の感光性組成物、電子部品の製造方法および電子部品、ならびに感光性組成物中の有機成分の配合比決定装置、コンピュータプログラム |

Also Published As

| Publication number | Publication date |

|---|---|

| JP7232280B2 (ja) | 2023-03-02 |

| JP2022149102A (ja) | 2022-10-06 |

| CN115128902A (zh) | 2022-09-30 |

| JP2022186715A (ja) | 2022-12-15 |

| TW202239727A (zh) | 2022-10-16 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US20170236611A1 (en) | Photosensitive conductive paste, method of producing multilayer electronic component using the same, and multilayer electronic component | |

| TW201940974A (zh) | 感光性組成物、複合體、電子零件及電子零件的製造方法 | |

| JP3726627B2 (ja) | 感光性導体ペーストならびに電子部品、電子装置 | |

| KR102643291B1 (ko) | 감광성 조성물, 복합체, 전자 부품, 및 전자 부품의 제조 방법 | |

| KR20220133808A (ko) | 전자 부품 제조용 키트와 그 이용 | |

| JP7446355B2 (ja) | 感光性組成物とその利用 | |

| JP2001092118A (ja) | 感光性ペーストおよび電子部品 | |

| KR102579847B1 (ko) | 감광성 조성물과 그의 이용 | |

| TW202102940A (zh) | 感光性組成物、複合體、電子零件及電子零件的製造方法 | |

| JP7108778B1 (ja) | 感光性組成物とその利用 | |

| TW202104867A (zh) | 感光性組成物的製造方法、糊狀感光性組成物、電子零件的製造方法及電子零件、以及感光性組成物中的有機成分的調配比決定裝置、非暫態電腦可讀取記錄媒體 | |

| JP3726626B2 (ja) | 感光性厚膜組成物ならびに電子部品、電子装置 | |

| JP7274019B1 (ja) | 感光性ガラス組成物とその利用 | |

| JP2022154879A (ja) | 電子部品製造用キットとその利用 | |

| WO2022191054A1 (ja) | 感光性組成物とその利用 | |

| KR20240058834A (ko) | 감광성 도전 페이스트, 도전 패턴을 갖는 기재의 제조 방법, 전자 부품의 제조 방법, 경화막, 소성체 및 전자 부품 | |

| KR20240139003A (ko) | 감광성 조성물, 도체막 및 전자 재료 | |

| TW202437009A (zh) | 感光性組成物、導體膜及電子材料 |