KR20170072305A - 발포 다이 및 사용 방법 - Google Patents

발포 다이 및 사용 방법 Download PDFInfo

- Publication number

- KR20170072305A KR20170072305A KR1020177013757A KR20177013757A KR20170072305A KR 20170072305 A KR20170072305 A KR 20170072305A KR 1020177013757 A KR1020177013757 A KR 1020177013757A KR 20177013757 A KR20177013757 A KR 20177013757A KR 20170072305 A KR20170072305 A KR 20170072305A

- Authority

- KR

- South Korea

- Prior art keywords

- die

- foam

- molten

- flow stream

- layer

- Prior art date

Links

Images

Classifications

-

- B29C47/30—

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C44/00—Shaping by internal pressure generated in the material, e.g. swelling or foaming ; Producing porous or cellular expanded plastics articles

- B29C44/34—Auxiliary operations

- B29C44/36—Feeding the material to be shaped

- B29C44/46—Feeding the material to be shaped into an open space or onto moving surfaces, i.e. to make articles of indefinite length

- B29C44/468—Feeding the material to be shaped into an open space or onto moving surfaces, i.e. to make articles of indefinite length in a plurality of parallel streams which unite during the foaming

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C48/00—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor

- B29C48/16—Articles comprising two or more components, e.g. co-extruded layers

- B29C48/18—Articles comprising two or more components, e.g. co-extruded layers the components being layers

- B29C48/21—Articles comprising two or more components, e.g. co-extruded layers the components being layers the layers being joined at their surfaces

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C48/00—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor

- B29C48/25—Component parts, details or accessories; Auxiliary operations

- B29C48/30—Extrusion nozzles or dies

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C48/00—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor

- B29C48/25—Component parts, details or accessories; Auxiliary operations

- B29C48/30—Extrusion nozzles or dies

- B29C48/345—Extrusion nozzles comprising two or more adjacently arranged ports, for simultaneously extruding multiple strands, e.g. for pelletising

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C48/00—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor

- B29C48/25—Component parts, details or accessories; Auxiliary operations

- B29C48/36—Means for plasticising or homogenising the moulding material or forcing it through the nozzle or die

- B29C48/375—Plasticisers, homogenisers or feeders comprising two or more stages

- B29C48/385—Plasticisers, homogenisers or feeders comprising two or more stages using two or more serially arranged screws in separate barrels

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C48/00—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor

- B29C48/25—Component parts, details or accessories; Auxiliary operations

- B29C48/36—Means for plasticising or homogenising the moulding material or forcing it through the nozzle or die

- B29C48/49—Means for plasticising or homogenising the moulding material or forcing it through the nozzle or die using two or more extruders to feed one die or nozzle

- B29C48/495—Feed-blocks

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C44/00—Shaping by internal pressure generated in the material, e.g. swelling or foaming ; Producing porous or cellular expanded plastics articles

- B29C44/34—Auxiliary operations

- B29C44/56—After-treatment of articles, e.g. for altering the shape

- B29C44/569—Shaping and joining components with different densities or hardness

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C48/00—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor

- B29C48/001—Combinations of extrusion moulding with other shaping operations

- B29C48/0013—Extrusion moulding in several steps, i.e. components merging outside the die

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C48/00—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor

- B29C48/03—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor characterised by the shape of the extruded material at extrusion

- B29C48/07—Flat, e.g. panels

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C48/00—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor

- B29C48/25—Component parts, details or accessories; Auxiliary operations

- B29C48/30—Extrusion nozzles or dies

- B29C48/305—Extrusion nozzles or dies having a wide opening, e.g. for forming sheets

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C48/00—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor

- B29C48/25—Component parts, details or accessories; Auxiliary operations

- B29C48/36—Means for plasticising or homogenising the moulding material or forcing it through the nozzle or die

- B29C48/49—Means for plasticising or homogenising the moulding material or forcing it through the nozzle or die using two or more extruders to feed one die or nozzle

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29K—INDEXING SCHEME ASSOCIATED WITH SUBCLASSES B29B, B29C OR B29D, RELATING TO MOULDING MATERIALS OR TO MATERIALS FOR MOULDS, REINFORCEMENTS, FILLERS OR PREFORMED PARTS, e.g. INSERTS

- B29K2105/00—Condition, form or state of moulded material or of the material to be shaped

- B29K2105/04—Condition, form or state of moulded material or of the material to be shaped cellular or porous

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29K—INDEXING SCHEME ASSOCIATED WITH SUBCLASSES B29B, B29C OR B29D, RELATING TO MOULDING MATERIALS OR TO MATERIALS FOR MOULDS, REINFORCEMENTS, FILLERS OR PREFORMED PARTS, e.g. INSERTS

- B29K2995/00—Properties of moulding materials, reinforcements, fillers, preformed parts or moulds

- B29K2995/0001—Properties of moulding materials, reinforcements, fillers, preformed parts or moulds having particular acoustical properties

- B29K2995/0002—Properties of moulding materials, reinforcements, fillers, preformed parts or moulds having particular acoustical properties insulating

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29K—INDEXING SCHEME ASSOCIATED WITH SUBCLASSES B29B, B29C OR B29D, RELATING TO MOULDING MATERIALS OR TO MATERIALS FOR MOULDS, REINFORCEMENTS, FILLERS OR PREFORMED PARTS, e.g. INSERTS

- B29K2995/00—Properties of moulding materials, reinforcements, fillers, preformed parts or moulds

- B29K2995/0037—Other properties

- B29K2995/0063—Density

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Manufacturing & Machinery (AREA)

- Extrusion Moulding Of Plastics Or The Like (AREA)

Abstract

발포 슬래브 및 발포 슬래브를 제조하고 사용하기 위한, 발포 다이를 포함하는 장치 및 방법.

Description

발포된 물품이 다양한 응용, 즉 단열 또는 방음, 보강 층 및/또는 공간-충전 층 등에 널리 사용되고 있다.

대략적인 요약으로, 발포 슬래브(foam slab) 및 발포 슬래브를 제조하고 사용하기 위한, 발포 다이(foaming die)를 포함하는 장치 및 방법이 본 명세서에 개시된다. 이들 및 다른 태양이 아래의 상세한 설명으로부터 명백할 것이다. 그러나, 어떠한 경우에도, 청구가능한 발명 요지가 최초 출원된 출원의 청구범위에 제시되든 또는 보정되거나 달리 절차 진행 중에 제시되는 청구범위에 제시되든 간에, 이러한 대략적인 요약이 그러한 청구가능한 발명 요지를 제한하는 것으로 해석되어서는 안 된다.

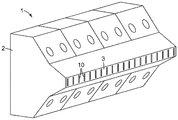

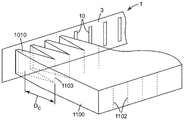

도 1은 예시적인 발포 다이의 전방-측면 사시도.

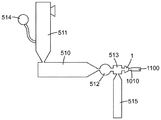

도 2는 발포 다이가 함께 사용될 수 있는 예시적인 압출 장치(extrusion apparatus)의 개략도.

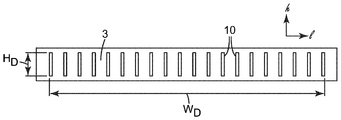

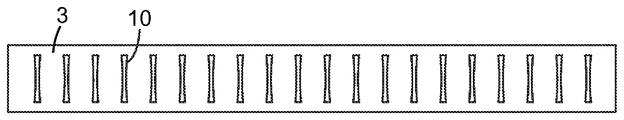

도 3은 예시적인 발포 다이의 예시적인 작업 면(working face)의 정면도.

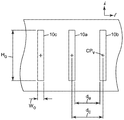

도 4는 도 3의 예시적인 발포 다이의 수개의 다이 오리피스(die orifice)의 확대 정면도.

도 5는 예시적인 발포 다이로부터 생성되는 예시적인 발포 슬래브의 전방-측면 사시도.

도 6은 2개의 행(row)의 오리피스를 보유한, 예시적인 발포 다이의 다른 예시적인 작업 면의 정면도.

도 7은 도그본(dogbone)-형상의 다이 오리피스를 보유한, 예시적인 발포 다이의 다른 예시적인 작업 면의 정면도.

도 8은 제1 세트의 다이 오리피스 및 제2 세트의 다이 오리피스를 보유한, 예시적인 발포 다이의 다른 예시적인 작업 면의 정면도.

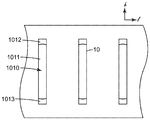

도 9는 예시적인 일 세트의 다이 오리피스로부터 방출되는 예시적인 다층 용융된 유동스트림(multilayer molten flowstream)의 정면도.

다양한 도면의 유사한 도면 부호는 유사한 요소를 지시한다. 일부 요소는 동일하거나 동등한 다수로 존재할 수 있으며; 그러한 경우에 단지 하나 이상의 대표적인 요소가 도면 부호에 의해 지정될 수 있지만, 그러한 도면 부호는 모든 그러한 동일한 요소에 적용되는 것이 이해될 것이다. 달리 지시되지 않는 한, 본 명세서의 모든 도면은 축척대로 그려진 것은 아니며, 본 발명의 상이한 실시예를 예시하는 목적을 위해 선택된다. 특히, 다양한 구성요소의 치수는 단지 예시적인 관점에서 도시되며, 다양한 구성요소의 치수들 사이의 관계는 그렇게 지시되지 않는 한 도면으로부터 추론되어서는 안된다.

특성 또는 속성에 대한 수식어로서 본 명세서에 사용되는 바와 같이, 용어 "대체로"는 달리 구체적으로 정의되지 않는 한, 특성 또는 속성이 높은 정도의 근사를 요구함이 없이(예컨대, 정량화할 수 있는 특성에 대해 +/- 20% 이내) 당업자에 의해 용이하게 인식가능할 것임을 의미한다. 각도 배향의 경우, 용어 "대체로"는 시계방향 또는 반시계방향 30도 이내를 의미한다. 용어 "실질적으로"는 달리 구체적으로 정의되지 않는 한, 높은 정도의 근사(예컨대, 정량화할 수 있는 특성에 대해 +/- 10% 이내)를 의미한다. 각도 배향의 경우, 용어 "실질적으로"는 시계방향 또는 반시계방향 10도 이내를 의미한다. 용어 "본질적으로"는 플러스 또는 마이너스 2%(각도 배향의 경우 플러스 또는 마이너스 2도) 이내를 의미하고, 문구 "적어도 본질적으로"는 "정확한" 일치의 특정 경우를 포괄하는 것이 이해될 것이다. 그러나, "정확한" 일치, 또는 예컨대 같은, 균등한, 동일한, 균일한, 일정한 등과 같은 용어를 사용한 임의의 다른 특성화는 절대적인 정밀도 또는 완벽한 일치를 요구하기보다는 특정 환경에 적용가능한 통상의 공차 또는 측정 오차 내에 있는 것으로 이해될 것이다. 당업자는 본 명세서에 사용되는 바와 같이, "본질적으로 없는" 등과 같은 용어가 예컨대 통상적인 세정 절차를 거치는 대규모 생산 장비를 사용할 때 발생할 수 있는 바와 같이, 일부 극히 낮은, 예컨대 0.1% 이하의 양의 재료의 존재를 배제하지 않는 것을 인식할 것이다. 수치 파라미터(치수, 비 등)에 대한 본 명세서에서의 모든 참조는, 특히 변수인 파라미터의 경우에 대해 그러한 파라미터의 다수의 측정치로부터 얻어지는 평균값의 사용에 의해 (달리 언급되지 않는 한) 계산가능한 것으로 이해된다(예컨대, 오리피스의 폭이 오리피스의 장축을 따라 변하는 오리피스의 경우, 오리피스의 폭은 오리피스의 장축을 따른 수개의 위치에서 측정될 수 있고, 평균값이 종횡비(aspect ratio)를 계산하는 목적을 위해 사용될 수 있음).

도 2는 발포 다이가 함께 사용될 수 있는 예시적인 압출 장치(extrusion apparatus)의 개략도.

도 3은 예시적인 발포 다이의 예시적인 작업 면(working face)의 정면도.

도 4는 도 3의 예시적인 발포 다이의 수개의 다이 오리피스(die orifice)의 확대 정면도.

도 5는 예시적인 발포 다이로부터 생성되는 예시적인 발포 슬래브의 전방-측면 사시도.

도 6은 2개의 행(row)의 오리피스를 보유한, 예시적인 발포 다이의 다른 예시적인 작업 면의 정면도.

도 7은 도그본(dogbone)-형상의 다이 오리피스를 보유한, 예시적인 발포 다이의 다른 예시적인 작업 면의 정면도.

도 8은 제1 세트의 다이 오리피스 및 제2 세트의 다이 오리피스를 보유한, 예시적인 발포 다이의 다른 예시적인 작업 면의 정면도.

도 9는 예시적인 일 세트의 다이 오리피스로부터 방출되는 예시적인 다층 용융된 유동스트림(multilayer molten flowstream)의 정면도.

다양한 도면의 유사한 도면 부호는 유사한 요소를 지시한다. 일부 요소는 동일하거나 동등한 다수로 존재할 수 있으며; 그러한 경우에 단지 하나 이상의 대표적인 요소가 도면 부호에 의해 지정될 수 있지만, 그러한 도면 부호는 모든 그러한 동일한 요소에 적용되는 것이 이해될 것이다. 달리 지시되지 않는 한, 본 명세서의 모든 도면은 축척대로 그려진 것은 아니며, 본 발명의 상이한 실시예를 예시하는 목적을 위해 선택된다. 특히, 다양한 구성요소의 치수는 단지 예시적인 관점에서 도시되며, 다양한 구성요소의 치수들 사이의 관계는 그렇게 지시되지 않는 한 도면으로부터 추론되어서는 안된다.

특성 또는 속성에 대한 수식어로서 본 명세서에 사용되는 바와 같이, 용어 "대체로"는 달리 구체적으로 정의되지 않는 한, 특성 또는 속성이 높은 정도의 근사를 요구함이 없이(예컨대, 정량화할 수 있는 특성에 대해 +/- 20% 이내) 당업자에 의해 용이하게 인식가능할 것임을 의미한다. 각도 배향의 경우, 용어 "대체로"는 시계방향 또는 반시계방향 30도 이내를 의미한다. 용어 "실질적으로"는 달리 구체적으로 정의되지 않는 한, 높은 정도의 근사(예컨대, 정량화할 수 있는 특성에 대해 +/- 10% 이내)를 의미한다. 각도 배향의 경우, 용어 "실질적으로"는 시계방향 또는 반시계방향 10도 이내를 의미한다. 용어 "본질적으로"는 플러스 또는 마이너스 2%(각도 배향의 경우 플러스 또는 마이너스 2도) 이내를 의미하고, 문구 "적어도 본질적으로"는 "정확한" 일치의 특정 경우를 포괄하는 것이 이해될 것이다. 그러나, "정확한" 일치, 또는 예컨대 같은, 균등한, 동일한, 균일한, 일정한 등과 같은 용어를 사용한 임의의 다른 특성화는 절대적인 정밀도 또는 완벽한 일치를 요구하기보다는 특정 환경에 적용가능한 통상의 공차 또는 측정 오차 내에 있는 것으로 이해될 것이다. 당업자는 본 명세서에 사용되는 바와 같이, "본질적으로 없는" 등과 같은 용어가 예컨대 통상적인 세정 절차를 거치는 대규모 생산 장비를 사용할 때 발생할 수 있는 바와 같이, 일부 극히 낮은, 예컨대 0.1% 이하의 양의 재료의 존재를 배제하지 않는 것을 인식할 것이다. 수치 파라미터(치수, 비 등)에 대한 본 명세서에서의 모든 참조는, 특히 변수인 파라미터의 경우에 대해 그러한 파라미터의 다수의 측정치로부터 얻어지는 평균값의 사용에 의해 (달리 언급되지 않는 한) 계산가능한 것으로 이해된다(예컨대, 오리피스의 폭이 오리피스의 장축을 따라 변하는 오리피스의 경우, 오리피스의 폭은 오리피스의 장축을 따른 수개의 위치에서 측정될 수 있고, 평균값이 종횡비(aspect ratio)를 계산하는 목적을 위해 사용될 수 있음).

용어 해설

발포 다이란 용융된 발포성 유동스트림(molten foamable flowstream)의 압출 시에 존재하는 압력을 견디도록 구성되는 압출 다이를 의미한다. 정의상, 발포 다이는 예컨대 압출기(extruder)로부터 용융된 유동스트림을 수용하도록 구성되는 적어도 하나의 다이 공동(die cavity)을 포함하고, 적어도 하나의 다이 공동과 유체 연통하는 복수의 다이 오리피스를 포함한다.

용융된 발포성 유동스트림이란 용융된 발포성 조성물(molten foamable composition)을 포함하는 용융된 유동스트림을 의미한다. 일부 경우에, 그러한 유동스트림은 예컨대 유동스트림의 단지 하나의 층만이 발포성 조성물을 포함하는 다층 유동스트림일 수 있다.

용융된 발포성 조성물이란 발포제(blowing agent)(예컨대, 본 명세서에서 추후에 상세히 논의되는 바와 같이, 기체 또는 액체와 같은 물리적 발포제; 또는 예컨대 상승된 온도에서 화학적으로 분해될 수 있는 화학적 발포제)를 포함하는 용융된 열가소성 유기 중합체 재료를 의미한다.

비-발포성이란 (예컨대, 용융된 조성물의 고화된(solidified) 생성물이 적어도 본질적으로 1.0과 동일한 상대 밀도를 가진 비-발포(non-foam) 재료이도록) 활성화가능한 발포제가 적어도 본질적으로 없는 용융된 조성물을 의미한다.

발포체(foam)란 발포 공정이 원하는 정도로 진행된 후에 용융된 발포성 조성물을 고화시킴으로써 얻어지는 유기 중합체 발포체를 의미한다.

발포 슬래브란 길이 및 장축, 측방향 폭 및 횡축, 및 두께 및 두께 축을 가진 발포 개체(foam entity)를 의미하며, 3개의 축은 서로 직교하고, 이때 슬래브 폭은 슬래브 두께보다 크다. 정의상, 발포 슬래브는 슬래브의 장축을 따라 적어도 본질적으로 조성적으로 균일하다. 발포 슬래브는 슬래브의 일부분으로서 고밀화된(densified)(예컨대, 비-발포) 재료의 존재를, 고밀화된 재료가 슬래브의 발포 부분과 동일한 작업으로 제조되어 이러한 부분들이 집합적으로 단일체 슬래브(unitary slab)를 형성하는 한, 허용한다.

단일체란 용융된 유동스트림의 합체(coalescence)와 고화에 의해 단일 작업으로 제조되는 그리고 개체를 허용불가하게 손상시키거나 파괴하지 않고서는 부분들로 분리될 수 없는 개체(예컨대, 발포 슬래브)를 의미한다. 단일체 개체는, 개체의 모든 부분(예컨대, 층, 부재 등)이 단일(예컨대 합체/고화) 작업으로 제조되고 서로 결합되어 이러한 부분들이 서로 분리될 수 없고 서로로부터 제거할 수 없는 한, 복합 개체(composite entity)일 수 있다.

복합 발포 슬래브(composite foam slab)란 주 발포 상(major foam phase)에 더하여, 고밀화된 재료를 포함하는 적어도 하나의 부 발포 상(minor foam phase)을 포함하는 단일체 발포 슬래브를 의미한다.

용어 고밀화된은 복합 발포 슬래브의 부 상(minor phase)을 복합 발포 슬래브의 주 발포 상과 구별하기 위해 사용되고, 부 상이 주 발포 상의 그것보다 적어도 약 15% 더 높은 상대 밀도를 나타냄을 의미한다. 용어 "고밀화된"은 설명의 편의를 위해 사용되고, "고밀화된" 재료가 발포체일 수 없음을 의미하지도 않고, 고밀화된 재료가 우선 보다 낮은 밀도로 제조된 다음에 그의 밀도를 증가시키도록 처리된 재료이어야 함을 요구하지도 않는다.

(예컨대 발포 재료의) 상대 밀도는 재료(예컨대, 공기-충전된 셀(air-filled cell)을 포함하는 발포체)의 전체 밀도를 재료의 셀 벽을 형성하는 물질의 밀도로 나눔으로써 얻어지는 무차원 파라미터이다. 상대 밀도는 때때로 환산 밀도(reduced density)로 지칭된다. 예컨대 0.5 g/cc의 밀도를 포함하고 1.35 g/cc의 밀도를 갖는 폴리에스테르로 제조된 셀 벽을 포함하는 폴리에스테르 발포체에 대해, 상대 밀도는 약 0.37이다. 통상적인 비-발포(및 무공성(non-porous)) 재료에 대해, 상대 밀도는 적어도 본질적으로 1.0과 동일할 것이다.

다이 오리피스 기하학적 구조 및 패턴에 관한 다양한 용어(예컨대, 다이 높이, 다이 횡축, 오리피스 높이, 및 측방향으로 인접한, 측방향으로 정렬된, 및 측방향으로 합체된과 같은 용어의 의미)가 다양한 도면을 참조하여 확대되어 본 명세서에 추후에 상세히 정의되고 기술된다.

발포 다이

도 1의 예시적인 실시예에 도시된 바와 같은 발포 다이(1)가 본 명세서에 개시된다. 발포 다이(1)는 도 2의 예시적인 실시예에 도시되고 본 명세서에서 추후에 상세히 논의되는 바와 같이, 임의의 적합한 압출 장치와 함께 사용될 수 있다. 발포 다이(1)는 작업 면(3)을 포함하는 주 본체(2)를 포함한다. 도 3의 정면도에 도시된 바와 같이, 작업 면(3)은 복수의 다이 오리피스(10)를 포함한다.

도 3에 도시된 예시적인 배열에 관하여, 다이 오리피스(10)는 다이(1)의 횡축(l)을 따라 이격되어 다이 폭(WD)을 확립한다. 다이 폭(WD)은 다이의 횡축을 따른, 다이 오리피스의 가장 멀리 떨어진 에지들 사이의 거리로 정의된다. 다이 오리피스(10)는 또한 다이 오리피스의 가장 멀리 떨어진 위치들 사이의(즉, 도 3의 예시적인 실시예에 도시된 바와 같이, 다이 오리피스의 "최상부" 및 "최하부" 에지들 사이의), 다이의 높이 축(h)을 따른 거리로 정의되는 다이 높이(HD)를 확립한다. 정의상 다이(1)의 높이 축(h)은 다이(1)의 횡축(l)에 직교한다(높이 축(h) 및 횡축(l) 둘 모두가 다이 오리피스의 압출물 유출의 방향에 직교하며, 이러한 방향은 도 3 및 도 4에서 평면외(out-of-plane)임). 예컨대 용어 높이 축 및 다이 높이에 사용되는 바와 같은 용어 높이, 높이 축을 따른 방향을 나타내기 위해 사용되는 바와 같은 용어 수직, 및 예컨대 높이 축을 따른 위치를 나타내기 위해 사용되는 바와 같은 상부/최상부 및 하부/최하부와 같은 용어는 전적으로 본 명세서에 제시된 예시적인 도면에 관한 설명의 편의를 위해 사용되고, 지면(Earth)에 대한 임의의 특정 배향을 필요로 하지 않는다. (추후의 논의에서, 발포 다이(1)의 "높이" 축(h)이 발포 다이(1)의 사용에 의해 제조되는 발포 슬래브의 "두께" 축(t)에 대응하는 것이 명백할 것이다.)

정의상, 다이 폭(WD)(다이의 횡축을 따름, 이러한 축을 따라 다이 오리피스가 이격됨)이 다이 높이(HD)보다 크다. 다양한 실시예에서, 다이 폭 대 다이 높이의 비는 적어도 약 1.1, 1.2, 1.5, 2.0, 4:1, 8:1, 또는 12:1일 수 있다. 추가의 실시예에서, 다이 폭 대 다이 높이의 비는 최대 약 50:1, 30:1, 또는 20:1일 수 있다. 다양한 실시예에서, 다이(1)는 적어도 약 4.0, 8.0, 12, 16, 20, 30, 또는 40 mm의 다이 높이를 나타낼 수 있다. 추가의 실시예에서, 다이(1)는 최대 약 80, 40, 30, 25, 또는 20 mm의 다이 높이를 나타낼 수 있다. 다양한 실시예에서, 다이(1)는 적어도 약 2.0, 4.0, 8.0, 10, 20, 40, 100 cm, 또는 적어도 약 0.5, 1.0, 또는 2 미터의 다이 폭을 나타낼 수 있다. 추가의 실시예에서, 다이(1)는 최대 약 3, 2, 1, 또는 0.5 미터, 또는 100, 80, 60, 50, 40, 30, 25, 또는 20 cm의 다이 폭을 나타낼 수 있다.

다이 오리피스는 본 명세서에서 논의되는 측방향 정렬의 조건이 충족되는 한, 도 4에 예시적인 오리피스 패턴에 대해 도시된 바와 같이, 임의의 원하는 중심간 간격(center-to-center spacing)(dc)으로 존재할 수 있다. 다양한 실시예에서, 중심간 간격(dc)은 예컨대 최대 약 25, 20, 15, 10, 8, 6, 4, 2, 또는 1 mm일 수 있다. 추가의 실시예에서, 중심간 간격은 적어도 약 0.5, 1, 1.5, 2, 2.5, 4, 6, 8, 10, 또는 15 mm일 수 있다. 중심간 간격은 반드시 다양한 오리피스들 사이에서 일정하도록 요구되지는 않으며; 따라서, 중심간 간격은 평균일 수 있다. 다양한 실시예에서, 다이 오리피스의 총 개수는 적어도 약 10, 20, 30, 40, 80, 100, 200, 400, 또는 800개일 수 있다. 추가의 실시예에서, 다이 오리피스의 총 개수는 최대 약 5000, 2000, 1200, 1000, 600, 400, 또는 200개일 수 있다.

정의상, 다이 오리피스(10)는 다이(1)의 높이 축(h)과 적어도 실질적으로 정렬되는 그리고 다이(1)의 횡축(l)에 적어도 실질적으로 직교하는 장축을 가진 기다란 형상을 나타낸다. 여기서 그리고 다른 곳에서, 용어 실질적으로 정렬된은 각도 정렬에 관해 사용되는 바와 같이, 정확하게 정렬된 상태의 플러스 또는 마이너스 15도 이내에 있음을 의미한다. 유사하게, 용어 실질적으로 직교하는은 정확하게 직교하는 상태의 플러스 또는 마이너스 15도 이내에 있음을 의미한다. 다양한 실시예에서, 다이 오리피스는 다이(1)의 높이 축(h)의 플러스 또는 마이너스 10도, 또는 플러스 또는 마이너스 5도 이내에 정렬되는 장축을 나타낼 수 있다. 일부 실시예에서(예컨대, 도 3 및 도 4에 도시된 바와 같이), 다이 오리피스의 장축은 다이(1)의 높이 축(h)과 적어도 본질적으로 정렬되고 다이(1)의 횡축(l)에 적어도 본질적으로 직교할 수 있다. 그러나, 이는 엄격히 요구되지는 않는다. 또한, 모든 다이 오리피스가 반드시 다이의 높이 축(h)에 대한 정확한 동일한 형상, 높이, 폭, 종횡비, 각도 배향 등을 공유할 필요는 없다. 그러나, 일부 실시예에서(예컨대, 도 3에 도시된 바와 같이), 적어도 일부 오리피스가 적어도 본질적으로 동일한 높이 및/또는 형상을 공유할 수 있고/있거나, 다이의 횡축을 따라 적어도 본질적으로 균일하게 이격될 수 있고/있거나, 적어도 본질적으로 동일한 각도 배향을 공유할 수 있다.

도 4를 참조하면, 다양한 실시예에서, 다이 오리피스는 적어도 약 0.2, 0.4, 0.5, 0.6, 0.8, 1.0, 1.5, 또는 2.0 mm의 오리피스 폭(Wo)을 나타낼 수 있다. 추가의 실시예에서, 다이 오리피스는 최대 약 4, 3, 2, 1.5, 1.0, 0.8, 0.7, 또는 0.6 mm의 오리피스 폭(Wo)을 나타낼 수 있다. 다양한 실시예에서, 다이 오리피스는 적어도 약 4, 8, 12, 16 또는 20 mm의 오리피스 높이(Ho)(도 4에 도시된 바와 같이, 다이의 장축을 따라 측정되는 단부간 거리(end-to-end distance)를 의미함)를 나타낼 수 있다. 추가의 실시예에서, 다이 오리피스는 최대 약 100, 80, 40, 30, 25, 또는 20 mm의 오리피스 높이(Ho)를 나타낼 수 있다. (예컨대, 도 3에 도시된 일반 유형의) 일부 실시예에서, 모든 오리피스의 오리피스 높이는 동일할 수 있고, 다이 높이와 동일할 수 있다. 그러나, 이는 엄격히 필요하지는 않다.

다양한 실시예에서, 다이 오리피스는 적어도 약 4:1, 6:1, 8:1, 10:1, 또는 12:1의 오리피스 높이(Ho) 대 오리피스 폭(Wo)의 종횡비를 나타낼 수 있다. 오리피스 폭(Wo)은 다이의 횡축과 적어도 실질적으로 정렬되는 방향을 따라 측정되고; 폭이 오리피스의 높이(즉, 장축)를 따라 변하면, 오리피스 폭의 평균값이 종횡비를 계산하는 데 사용될 수 있다. 인식가능한 장축, 높이 및 폭이 당업자에 의해 식별될 수 있는 한, 다이 오리피스가 기다란 형상과 장축을 나타내고 그것이 높이/폭 종횡비를 나타낸다는 요건이 오리피스가 엄격히 선형이어야 함(또는 그것이 에컨대 엄격히 곧은 벽을 가져야 함)을 필요로 하지는 않는 것이 강조된다. 즉, 필요할 경우, 다이 오리피스가 예컨대 타원형, 아치형(예컨대, 바나나-형상) 등일 수 있다. 일부 실시예에서, 적어도 일부 오리피스가 대체로 "도그본" 형상을 포함할 수 있다. 이는 오리피스의 제1 종단 단부(예컨대, 상부 단부)에 근접한 위치에서의 오리피스의 폭(Wo)과 오리피스의 제2 종단 단부(예컨대, 하부 단부)에 근접한 위치에서의 오리피스의 폭이 각각 오리피스의 장축을 따라(그리고 그에 따라 다이의 높이 축(h)을 따라) 중심에 위치되는 오리피스의 섹션에서의 오리피스의 폭보다 큰 형상을 나타낸다. 예시적인 도그본-형상의 다이 오리피스가 도 7에 도시된다. 다양한 실시예에서, 오리피스의 단부-근접 위치에서의 오리피스 폭 대 중심 위치에서의 오리피스의 폭의 비는 적어도 약 1.2, 1.4, 1.6, 1.8, 2.0, 2.5, 또는 3.0 내지 1.0일 수 있다.

다이 오리피스의 측방향으로 정렬된 패턴

다이 오리피스(10)는 그들이 측방향으로 정렬된 패턴으로 있도록 다이(10)의 횡축을 따라 이격된다. 그러한 배열의 이점은 예시적인 단일체 발포 슬래브(1100)가 다이(1)의 오리피스(10)로부터 방출되는 용융된 발포성 압출물 유동스트림(1010)의 합체와 고화에 의해 생성되고 있는 것을 도시한 도 5의 (이상화된) 표현의 검토에 의해 인식될 수 있다. 당업자는 발포 다이의 횡축을 따라 측방향으로 정렬된 패턴으로 이격되는 복수의 다이 오리피스 - 이러한 오리피스는 적어도 실질적으로 다이의 높이 축을 따라 배향되는 장축을 가짐 - 로부터의 용융된 발포성 압출물 유동스트림(1010)의 방출이, 발포 슬래브(1100)가 주로 용융된 발포성 압출물 유동스트림의 측방향 합체에 의해 형성되는 결과를 가져오는 것을 인식할 것이다. 즉, 발포 슬래브(1100)는 주로 용융된 유동스트림 팽창(대부분 스트림이 다이 오리피스로부터 배출될 때 개시되는 발포로 인함)에 의해 그리고 측방향으로(도 5의 도면에서 우측 및 좌측으로) 확산되어 서로 합류하고 합체됨으로써 형성된다.

그러한 오리피스 배열과 그의 사용, 및 생성되는 발포 슬래브 제품은 발포 슬래브가 용융된 발포성 압출물 유동스트림을 (예컨대, 통상적인 "코트행어(coathanger)" 스타일 다이/오리피스에서와 같이) 다이의 횡축을 따라 배향되는 장축을 갖는 적은 수의 슬롯 오리피스(slot orifice)(예컨대, 하나의 오리피스)를 통해 방출함으로써 생성되는 배열과 구별될 것이다. 당업자는 그러한 "코트행어" 스타일 다이/오리피스 설계의 사용에서 측방향 합체가 거의 또는 전혀 발생하지 않을 수 있는 것을 인식할 것이다.

본 명세서에 개시된 배열은 또한 예컨대 발포 슬래브가 용융된 발포성 압출물 유동스트림을 측방향으로 정렬되지 않는 (예컨대 많은 수의 오리피스를 예컨대 다수의 행 및 열의 어레이로 포함하는 천공된 금속 "다이 플레이트(die plate)"의) 다수의 다이 오리피스를 통해 방출함으로써 생성되는 배열과 구별될 수 있다. 당업자는 그러한 설계가 용융된 유동스트림이 주로 다이의 횡축을 따른 방향으로 합체되기보다는, 예컨대 적어도 대체로 다이의 높이 축을 따른 방향으로 상당한 정도로 병합되고 합체되게 할 수 있는 것을 인식할 것이다. 본 명세서에 개시된 바와 같은 측방향으로 정렬된 다이 오리피스를 수반하지 않는 하나의 그러한 통상적인 다이 플레이트 배열이 예컨대 윌리(Wiley)의 미국 특허 제3573152호에 기술된다. 당업자는 본 명세서의 개시 내용에 기초하여, 본 명세서에 개시된 바와 같은 측방향으로 정렬된 오리피스 배열이 예컨대 발포 슬래브 제품의 증가된 균일성, 발포 슬래브가 그의 장축을 따라 구부러질 때의 증가된 굽힘 강성(bending stiffness) 및/또는 탈층에 대한 저항성(resistance to delamination) 등을 포함하는 여러 가지 이점을 제공할 수 있는 것을 인식할 것이다.

다이(1)를 사용하여 발포 슬래브(1100)를 제조하는 방법은 도 5에 이상화된 예시적인 방식으로 예시되는 합체 거리(coalescence distance)(Dc)에 의해 특징지어질 수 있다. 합체 거리(Dc)는 측방향으로 이웃한 용융된 유동스트림(1010)이 (예컨대 위치(1103)에서) 서로 접촉하여 병합되고 합체되어 발포 슬래브(1100)를 형성하는, 용융된 유동스트림의 유동의 방향을 따른, 다이 오리피스(10)로부터의 (평균한) 거리이다. 합체 거리(Dc)는 물론 다이 오리피스의 측방향 간격에 의해 영향을 받을 수 있다. 그러나, (예컨대 주어진 오리피스 간격에 대해) 합체 거리(Dc)는 예컨대 압출된 재료의 처리율(throughput rate)에 의해 그리고 또한 예컨대 테이크어웨이 속도(takeaway speed)(예컨대 발포 슬래브가 이동 벨트 상에 또는 이동 벨트들 사이에 수집되는 경우)에 의해 조절될 수 있다. 합체 거리(Dc)는 이들 장치 구성 및/또는 작동 조건 중 임의의 것 또는 모두에 의해 임의의 원하는 값으로 조절될 수 있다. 일부 상황 하에서, 예컨대 유동스트림의 표면이 여전히 그 사이의 우수한 접합(예컨대 용융-접합)을 촉진시키기에 충분히 고온일 때 용융된 유동스트림을 서로 접촉시키기 위해, 발포 슬래브 내에 중공 채널이 존재하지 않는 것을 보장하기 위해(아래에서 논의되는 바와 같음), 기타 등등을 위해, 합체 거리(Dc)를 최소화시키는 것이 유리할 수 있다. 다양한 실시예에서, 합체 거리(Dc)는 약 50, 40, 30, 10, 4, 2, 또는 1 mm 미만일 수 있다.

도 5를 추가로 참조하면, 인접한 유동스트림(1010)이 서로 접촉하는 합류점(meeting-point)(1103)이 최종 발포 슬래브 내에 식별가능한 계면 경계(1102)를 생성할 수 있다. 그러나, 예컨대 발포 공정에서 발생할 수 있는 측방향 확산으로 인해, 일부 실시예에서 그러한 계면 경계(1102)가 인접한 유동스트림(1010)이 그로부터 생성되는 다이 오리피스(10)의 간격보다 (발포 슬래브의 측방향 폭에 걸쳐) 더욱 이격될 수 있다.

작동예에 기초하여, 본 명세서의 개시 내용이 형성된 슬래브의 장축을 따라 연장되는 내부 거시적 중공(예컨대, 공기-충전된) 기다란 채널을 거의 또는 전혀 나타내지 않는 단일체 발포 슬래브의 생성을 가능하게 하는 것이 인식될 것이다. (일부 상황에서, 그러한 채널은 유동스트림의 고화가 발생하기 전에 용융된 발포성 압출물 유동스트림의 적어도 일부의 표면이 다른 유동스트림의 표면과 완전히 접촉하지 못함으로 인해, 의도하지 않게 또는 설계에 의해 형성될 수도 있다.) 그러한 채널을 거의 또는 전혀 나타내지 않는 단일체 발포 슬래브는 채널형성되지 않은(non-channeled) 발포 슬래브로 지칭될 것이다. (슬래브의 장축을 따라 연장되는 내부 거시적 중공 기다란 채널이 발포체의 실제 셀과 혼동되지 않아야 하며; 또한, 발포 슬래브의 주 표면 또는 작은 에지를 따른 약간의 불규칙한 부분은 내부 채널로 고려되지 않는다.) 채널형성되지 않은 슬래브는, 슬래브의 장축(압출 방향)에 직교하는 평면을 따른 단면으로 커팅되는 경우에 그러한 내부 거시적 중공 기다란 채널을 본질적으로 전혀(즉, 노출된 표면 단면의 총 면적의 백분율로서 측정시 평균 1% 미만) 나타내지 않을 슬래브이다. 따라서, 적어도 일부 실시예에서, 본 명세서에 개시된 바와 같은 단일체 발포 슬래브(이는 복합 슬래브일 수 있음)는 채널형성되지 않은 단일체 발포 슬래브이다.

필요할 경우 채널형성되지 않은 발포 슬래브를 생성하는 능력은 기다란 다이 오리피스(예컨대, 슬롯)를 통한 용융된 발포성 유동스트림의 압출이, 방출되는 용융된 압출물 유동스트림이 그것이 발포될 때 구김(crumpling) 또는 파형(waviness)을 나타내는 "주름(corrugation)"으로 불리는 현상을 초래하는 것으로 당업자에게 알려져 있음을 고려할 때 놀라운 것이다. 이러한 현상은 통상적으로는 용융된 압출물 유동스트림이 오리피스의 장축을 따른 방향으로 팽창될 수 없도록 적어도 어느 정도 제한되어(이는 그러한 방향으로 유동스트림과 이웃하는 용융된 재료에 의해 유동스트림이 그렇게 하는 것이 방지되기 때문임), 용융된 스트림이 이러한 축을 따라 "주름형성"되게 하는 것에 기인하는 것으로 여겨진다. 본 작동에서, 채널형성되지 않은 발포 슬래브가 신뢰성 있게 생성되었으며, 이는 기다란 다이 오리피스를 본 명세서에 기술된 바와 같이 서로 측방향으로 인접하게 위치시키는 것이 그럼에도 불구하고 발생할 수 있는 임의의 그러한 주름형성이 용융된 유동스트림이 병합되고 합체되어 채널형성되지 않은 발포 슬래브를 생성하는 것을 방해하지 않는 것을 제공할 수 있음을 나타낸다.

도 5를 참조하면, 본 명세서에 개시된 배열이 다이 오리피스 패턴의 다양한 기하학적 파라미터와 그로부터 용융된 발포성 유동스트림을 방출함으로써 형성되는 발포 슬래브의 기하학적 파라미터 사이의 소정 관계를 제공할 수 있는 것이 인식될 것이다. 다양한 실시예에서, 발포 슬래브의 슬래브 두께는 적어도 약 2% 내지 최대 약 5, 10, 15, 20, 30, 50, 100, 또는 200%의 비율만큼 적어도 (평균하여) 다이 높이보다 클 수 있으며, 이때 백분율은 다이 높이에 기초한다. (편의상, 용어 "두께"가 발포 슬래브의 최단 치수를 나타내도록 선택되었고, 한편 용어 "높이"가 발포 슬래브를 생성하기 위해 사용되는 다이 및 다이 오리피스의 대응하는 치수에 더욱 적합한 것으로 간주되었다. 이들 모두는 도 5에 도시된 바와 같은 상/하 방향에 대응한다.) 특정 실시예에서, 다이 오리피스(10)는 다이 오리피스의 높이가 (예컨대, 도 1 및 도 3 내지 도 5의 예시적인 실시예에서와 같이) 다이 높이를 한정하는 단일 행(single row)으로 배열될 수 있다. 다양한 실시예에서, 발포체의 슬래브 두께는 적어도 약 2% 내지 최대 약 5, 10, 15, 20, 또는 30%의 비율만큼 오리피스 높이보다 클 수 있으며, 이때 백분율은 오리피스 높이에 기초한다.

다양한 실시예에서, 발포 슬래브의 슬래브 폭은 적어도 (평균하여) 다이 폭의 약 플러스 2% 내지 약 플러스 5, 10, 15, 20, 30, 50, 또는 100%일 수 있다. 다양한 실시예에서, 발포 슬래브의 폭은 발포 슬래브의 슬래브 두께의 적어도 약 1.1, 1.2, 1.5, 2, 4, 6, 8, 또는 10배일 수 있다. 추가의 실시예에서, 슬래브 폭은 슬래브 두께의 최대 약 400, 200, 100, 80, 60, 40, 20, 또는 10배일 수 있다. 다양한 실시예에서, 슬래브 폭은 적어도 약 2.0, 4.0, 8.0, 10, 20, 30, 또는 40 cm일 수 있다. 추가의 실시예에서, 발포 슬래브의 슬래브 폭은 최대 약 3, 2, 1, 또는 0.5 미터, 또는 적어도 약 100, 80, 60, 50, 40, 30, 25, 또는 20 cm일 수 있다. 다양한 실시예에서, 발포 슬래브의 슬래브 두께는 적어도 약 4, 8, 12, 16, 20, 30, 또는 40 mm일 수 있다. 추가의 실시예에서, 발포 슬래브의 슬래브 두께는 최대 약 200, 160, 80, 40, 30, 25, 또는 20 mm일 수 있다. (모든 그러한 값과 범위는 생성된 상태 그대로의, 즉 발포 슬래브의 임의의 커팅 또는 트리밍(trimming) 전의 발포 슬래브에 대한 것이다.) 위의 논의가 주로 그렇게 형성된 발포 슬래브가 다이 높이보다 적어도 약간 더 두껍고 그리고/또는 다이의 측방향 폭보다 적어도 약간 더 넓은 경우에 중점을 두었지만, 이는 반드시 그렇게 요구되지는 않는다. 실제로, 발포성 조성물의 특정 특성과 조성물을 처리하는 방식에 따라, 그렇게 형성된 발포 슬래브가 예컨대 두께 및/또는 폭에 있어서 다이 높이 및/또는 다이 폭과 유사하거나 심지어 그보다 약간 더 작을 수 있다(작동예 3에 의해 증명되는 바와 같음).

측방향 정렬 및 측방향 인접성의 결정

측방향으로 정렬된 오리피스 패턴이란 다이의 작업 면의 총 오리피스 면적의 적어도 약 80%가 각각 적어도 하나의 다른 오리피스에 측방향으로 인접한 오리피스에 의해 집합적으로 제공됨을 의미한다. 주어진 다이 오리피스가 적어도 하나의 다른 오리피스에 측방향으로 인접하는지 여부는 기하학적 검사에 의해 결정될 수 있다. 구체적으로, 주어진 다이 오리피스(예컨대 도 4의 오리피스(10a))가 어떤 다른 다이 오리피스(예컨대 도 4의 오리피스(10b))에 측방향으로 인접한 것은 주어진 오리피스의 (다이의 높이 축을 따른) 높이의 적어도 80%를 따른 위치가 어떤 다른 오리피스에 측방향으로 인접하여야 함을 의미한다. 주어진 오리피스의 수직 높이를 따른 임의의 특정 위치가 어떤 다른 오리피스에 측방향으로 인접하기 위해서는, 그러한 위치로부터(구체적으로, 그러한 위치에 있는 오리피스의 가까운 에지로부터) 다이의 횡축과 정렬되는 방향을 따라 연장되는 선이 약 25 mm의 거리 내에서 어떤 다른 오리피스의 가까운 에지와 만나야 한다. (이러한 범위 내에 있는 2개의 오리피스들 사이의 에지간 거리(edge-to-edge distance)(de)가 많은 압출/발포 조건 하에서, 2개의 오리피스로부터의 압출물의 만족스러운 합류와 합체를 허용할 수 있는 것으로 여겨진다. 그러나, 당업자는 (예컨대 처리량, 밀도, 점도, 결정화율 등과 같은) 재료 파라미터 및/또는 작동 파라미터가 임의의 특정 상황에서, 만족스러운 합류와 합체를 허용하는 거리(de)에 어느 정도 영향을 미칠 수 있는 것을 인식할 것이다.)

따라서, 도 4의 예시적인 도면에서, 오리피스(10a)의 수직 중심점은 에지간 거리(de)가 약 25 mm 이하인 한 이웃한 오리피스(10b)에 측방향으로 인접한다. 실제로, 도 4의 설계에서, 오리피스(10a)의 수직 높이의 적어도 본질적으로 100%를 따른 위치가 오리피스(10b)에 측방향으로 인접한다. 동일한 고려 사항이 이웃한 오리피스(10c)에 적용된다. 따라서, 약 25 mm 이하의 에지간 거리를 고려할 때, 도 3 및 도 4의 다이 오리피스의 배열이 다이 오리피스의 예시적인 측방향으로 정렬된 패턴을 나타낸다. 다양한 실시예에서, 이웃한 다이 오리피스들 사이의 에지간 거리는 평균하여 약 20, 15, 10, 5, 2, 또는 1 mm 미만일 수 있다. 다양한 실시예에서, 이웃한 다이 오리피스들 사이의 에지간 거리는 평균하여 적어도 약 0.1, 0.2, 0.5, 1, 2, 또는 4 mm일 수 있다.

일부 실시예에서, 다이의 작업 면의 총 오리피스 면적의 적어도 약 85, 90, 또는 100%가 각각 적어도 하나의 다른 오리피스에 측방향으로 인접한 오리피스에 의해 집합적으로 제공될 것이다. 일부 실시예에서, 다이의 작업 면의 총 오리피스 면적의 적어도 약 80, 90, 또는 95%가 각각 적어도 2개의 다른 오리피스에 측방향으로 인접한 오리피스에 의해 집합적으로 제공될 것이다. 특정 실시예에서, 작업 면의 측방향 최외부 오리피스를 제외한 모든 오리피스가 각각 적어도 2개의 다른 오리피스에 측방향으로 인접할 것이다(도 3의 예시적인 설계에서와 같음, 역시 약 25 mm 이하의 에지간 거리(de)를 가정함).

추가의 실시예에서, 적어도 일부 다이 오리피스는 다른 다이 오리피스에 밀접하게 측방향으로 인접할 수 있으며, 이는 전술된 바와 같은 에지간 거리가 약 6 mm 이하임을 의미한다. 따라서, 그러한 오리피스는 총 오리피스 면적의 적어도 약 80%가 각각 적어도 하나의 다른 오리피스에 밀접하게 측방향으로 인접한 오리피스에 의해 집합적으로 제공되는 한, 밀접하게 측방향으로 정렬된 오리피스 패턴을 형성할 수 있다. 특정 실시예에서, 적어도 일부 다이 오리피스는 밀접하게 측방향으로 패킹될(packed) 수 있으며, 이는 전술된 바와 같은 에지간 거리가 약 4 mm 이하임을 의미한다. 따라서, 그러한 오리피스는 총 오리피스 면적의 적어도 약 80%가 각각 적어도 하나의 다른 오리피스에 밀접하게 측방향으로 패킹된 오리피스에 의해 집합적으로 제공되는 한, 밀접하게 측방향으로 패킹된 오리피스 패턴을 형성할 수 있다.

도 3 및 도 4가 단지 예시적인 표현이고, 오리피스의 특정 배열이 측방향으로 정렬되는지 여부를 평가하는 위의 방식이 오리피스가 엄격히 균일한 방식으로 배열되는 것을 요구하지 않는 것이 강조된다. 즉, 다양한 오리피스들 사이의 에지간 거리(마찬가지로 다양한 오리피스들 사이의 중심간 간격)는 반드시 정확히 동일하지는 않을 수 있다. 또한, 위에 언급된 바와 같이, 측방향으로 정렬된 것은 단지 다이의 작업 면의 총 오리피스 면적의 적어도 약 80%가 적어도 하나의 다른 오리피스에 측방향으로 인접한 오리피스에 의해 집합적으로 제공되는 것을 필요로 한다. 따라서, 위의 조건이 충족되는 한 그리고 오리피스 패턴이 주로 용융된 압출된 유동스트림의 측방향 합체에 의해 발포 슬래브를 형성하는 전체 효과를 달성하는 것으로 당업자에 의해 쉽게 인식할 수 있는 한, 다수의 예컨대 보다 작은 다이 오리피스, 및/또는 적어도 실질적으로 다이의 높이 축을 따라 배향되는 장축을 갖지 않는 오리피스 등이 임의의 목적을 위해 작업 면의 임의의 원하는 위치에 제공될 수 있다. 특정 실시예에서, 다이의 작업 면의 총 오리피스 면적의 적어도 약 90, 95, 또는 적어도 본질적으로 100%가 적어도 하나의 다른 오리피스에 대해 측방향으로 인접한, 밀접하게 측방향으로 인접한, 또는 밀접하게 측방향으로 패킹된 오리피스에 의해 집합적으로 제공될 수 있다.

일부 실시예에서, 다이 오리피스는 도 3 및 도 4에 도시된 예시적인 실시예에서와 같이, 단일 행으로 배열될 수 있다. 일부 실시예에서, 행은 동일 선상에 있는 오리피스로 구성될 수 있으며(도 3 및 도 4에서와 같음), 이는 모든 오리피스의 수직 중심점이 적어도 본질적으로 다이의 횡축과 정렬되는 직선 상에 있음을 의미한다. (이와 관련하여, 오리피스의 수직 중심점은 오리피스의 장축을 따라, 오리피스의 "최상부" 및 "최하부" 단부들 사이의 중간에 있는 점이다. 수직 중심점(CPv)이 도 4에 표시된다.) 일부 실시예에서, 일 세트의 오리피스가 엇갈린 행일 수 있으며, 이는 오리피스 세트의 수직 중심점이 동일 선상에 있지 않음을 의미한다. 그러나, 임의의 세트의 오리피스(예컨대 편위된 또는 엇갈린 행)가 그러한 세트의 오리피스들 사이에 적어도 어느 정도의 측방향 중첩이 있는 한(즉, 그러한 세트의 오리피스들 각각의 임의의 부분을 통과하는, 다이의 횡축과 정렬되는 직선이 그려질 수 있으면) 여전히 단일 행으로 고려된다. 그러한 행의 엇갈림의 정도는 평균하여, 그러한 행의 오리피스들 사이의 측방향 중첩의 양에 의해 측정될 수 있다. 이러한 측방향 중첩은 적어도 하나의 다른 오리피스와 측방향으로 중첩하는 (다이의 높이 축을 따른) 오리피스의 수직 높이의 백분율로 표현될 수 있다(직선이 임의의 다른 오리피스와 접촉하는지 여부를 보기 위해 오리피스의 수직 높이를 따른 점으로부터 다이의 횡축을 따라 그러한 직선을 연장시킴으로써 평가되는 바와 같음). 도 3의 예시적인 배열의 측방향 중첩은 당연히 100%이다. 다른 실시예에서, 일 세트의 다이 오리피스의 측방향 중첩은 예컨대 적어도 약 95, 90, 85, 80, 75, 또는 50%일 수 있다.

전술된 측방향 중첩을 나타내지 않는 임의의 세트의 오리피스가 2개의(또는 그 초과의) 별개의 행으로 고려될 수 있다. 임의의 적합한 개수의 행의 오리피스가 원하는 대로 사용될 수 있다. 그러나, 다양한 특정 실시예에서, 행의 개수는 4개 미만, 3개 미만, 또는 2개 미만(즉, 위에서 논의된 바와 같은 단일 행)일 수 있다. 하나의 특정한 예시적인 실시예가 도 6에 도시된다. 이러한 실시예에서, (약 25 mm 이하의 에지간 거리를 고려할 때) 위에 개시된 바와 같이 측방향으로 인접한 다이 오리피스를 각각 포함하는 2개의 행의 오리피스(12, 13)가 제공된다. 따라서, 도 6의 설계는 본 명세서에 개시된 바와 같은 오리피스의 측방향으로 정렬된 패턴의 기준을 충족시킨다.

도 6의 특정 설계에서, 2개의 행의 오리피스는 수직으로 적층된 세트(이 경우에, 쌍)로서 제공되며, 이는 일 세트의 오리피스가 다이의 높이 축을 따라 서로 정렬됨을 의미한다. 그러한 설계는 본 명세서에 개설된 조건이 충족되는 한 측방향으로 정렬된 오리피스 패턴의 정의 내에 속할 것이다. 도 6에 도시된 일반 유형의 설계에서, 수직으로 적층된 쌍의 최하부 오리피스(예컨대, 오리피스(10))의 상부 에지와 그러한 쌍의 최상부 오리피스(예컨대, 오리피스(10'))의 하부 에지 사이의 수직 거리가 감소되기 때문에, 수직으로 적층된 오리피스 쌍이 2개의 오리피스에 의해 조합되어 제공되는 총 높이와 전체 종횡비를 갖는 단일 오리피스에 더욱 가깝게 기능할 것이 인식될 것이다. 임의의 적합한 개수의 수직으로 적층된 오리피스가 사용될 수 있다. 다양한 실시예에서, 일 세트의 수직으로 적층된 오리피스가 2개(도 6에서와 같음), 3개, 또는 4개의 오리피스를 포함할 수 있다. 다양한 실시예에서, 수직으로 적층된 세트의 오리피스의 오리피스들 사이의 수직 에지간 거리는 평균하여 약 8, 4, 3, 또는 2 mm 이하일 수 있다.

발포 다이(1)는 오리피스(10)가 임의의 원하는 방식으로 제공되는 임의의 적합한 구성을 가질 수 있다. 다이 오리피스의 폭, 높이 및 간격은 원하는 대로 (예컨대 오리피스를 통한 용융된 유체 유동의 방향을 따른 오리피스의 길이와 조합되어) 선택될 수 있다. 다이 오리피스를 통한 적절한 압력 강하가 달성되는 것을 제공하기 위해, 이들이 예컨대 용융된 압출물의 처리량 및 다른 설계 및 작동 파라미터와 조합되어 선택될 수 있는 것이 인식될 것이다. 즉, 그러한 파라미터는 용융된 발포성 조성물이, 용융된 발포성 조성물 내에 존재하는 발포제의 적어도 상당한 양이 조기에(예컨대, 용융된 발포성 유동스트림(1010)이 다이 오리피스(10)를 통해 다이(1)로부터 배출되기 전에) 팽창되지 않기에 충분히 높은 압력으로 다이 내에서 유지되는 것을 제공하도록 조절될 수 있다. (발포 제품의 원하는 특성이 달성되는 한 다이 오리피스 내에서의 발포제의 어느 정도 양의 팽창이 허용될 수 있다.)

발포 다이의 구성

이와 관련하여, 정의상 발포 다이가 압출의 통상의 요건(예컨대, 고온을 견디는 것, 용융된 중합체 유동스트림의 누출을 나타내지 않는 것 등)을 충족시킬 수 있는 것에 더하여, 또한 발포 공정에서 발생하는 공정 조건을 견뎌야 하는 것에 유의하여야 한다. 구체적으로, 발포 다이는 유용한 발포체를 형성하는 능력에 허용불가하게 영향을 미칠 정도로 활성화된 (예컨대, 기체 또는 증기) 발포제의 누출을 나타내지 않아야 한다(달리 말하면, 발포 다이는 활성화된 발포제를 용융된 유기 중합체 재료와 용액 상태로 유지시키기에 충분한 내부 압력을 유지시킬 수 있어야 함). 따라서, 발포 다이는 그로부터 (액상의, 용융된 유동스트림에 더하여) 기체/증기의 누출을 방지하거나 최소화시키는 향상된 능력을 보유하여야 한다. 따라서, 통상적인 압출 다이가, 다이가 그러한 능력을 보유한다는 특정 정보가 없을 때에는, 반드시 발포 다이로 고려될 수 있지는 않을 수 있는 것에 유의하여야 한다.

일부 실시예에서, 오리피스(10)는 예컨대 시트(sheet)(이러한 용어는 광범위하게 사용되며, 예컨대 엄격히 평탄한 구성을 필요로 하지 않음) 내에 임의의 원하는 방식으로(예컨대 방전 기계가공, 레이저 커팅, 워터 커팅(water cutting) 등에 의해) 제공되는 관통-개구일 수 있다. 시트는 적합한 재료(예컨대, 금속)로 그리고 발포 압출에 비례한 압력과 힘을 견디기에 적합한 두께로 제조될 수 있다. 그러한 시트의 두께는 위에 언급된 바와 같이 원하는 오리피스 길이를 달성하도록 선택될 수 있다(또는, 오리피스가 제공되도록 의도되는 시트의 특정 영역이 예컨대 기계가공 또는 커팅에 의해 감소된 그의 두께를 가질 수 있음). 발포 다이를 형성하기 위해, 그러한 시트가 예컨대 하나 이상의 다이 공동을 포함하는 주 본체에 접속되되, (예컨대 적어도 하나의 압출기로부터) 다이 공동에 전달되는 용융된 유동스트림이 다수의 유동스트림으로 분할된 다음에 다이 오리피스에 전달될 수 있도록 오리피스가 다이 공동과 유체 연통하는 방식으로 접속될 수 있다.

일부 실시예에서, 발포 다이(1)는 압력 하에서 함께 층을 이루어 심 스택(shim stack)을 형성하는 복수의 심에 의해 적어도 부분적으로 제공될 수 있다. 특정 실시예에서, 각각의 심은 발포 다이의 높이 축(h)에 적어도 실질적으로 평행한 주 평면을 나타낼 수 있다. 그러한 심은 조합되어 집합적으로 발포 다이의 다이 오리피스를 한정하고, 발포 다이의 주 본체를 한정하며, 또한 다이 오리피스들 중 적어도 일부에 유체적으로 연결되는(fluidly connected) (주 본체 내의) 적어도 하나의 다이 공동을 한정할 수 있다. 심-스택 다이의 더욱 많은 상세 사항은 본 명세서에 전체적으로 참고로 포함되는, 발명의 명칭이 심-스택 발포 다이(Shim-Stack Foaming Die)(대리인 관리 번호 75788US002)인, 본 출원과 동일자로 출원된, 공히 계류중인 미국 가특허 출원 제62/067890호에서 찾아볼 수 있다.

재료

발포 다이(1)는 임의의 적합한 발포제와 조합되어 임의의 원하는 유기 중합체 재료를 포함하는 임의의 적합한 용융된 발포성 조성물을 처리하기 위해 사용될 수 있다. 적합한 유기 중합체는 예컨대 하나 이상의 단일중합체, 공중합체(랜덤(random), 블록(block), 그라프트(graft) 등이든 간에), 다양한 단일중합체 또는 공중합체의 혼합물 또는 블렌드 등을 포함하는, 임의의 열가소성 (용융-압출가능) 조성물로부터 선택될 수 있다. 특정 실시예에서, 임의의 그러한 중합체는 필요할 경우 (예컨대, 보다 높은 용융 강도를 제공하기 위해) 분지형일 수 있다. 적합한 유기 중합체는 예컨대 폴리올레핀, 폴리에스테르, 폴리아크릴, 폴리아미드, 폴리카르보네이트, 폴리우레탄, 폴리스티렌 등으로부터 선택될 수 있다. 임의의 적합한 첨가제가, 그러한 첨가제가 조성물의 발포 능력과 허용불가하게 간섭되지 않는 한 포함될 수 있다. 예를 들어, 하나 이상의 무기 첨가제, 예컨대, 광물 충전제, 강화 충전제, 안료 등이 사용될 수 있다(예컨대, 활석, 실리카, 점토, 티타니아, 유리 섬유, 유리 버블(glass bubble), 소판(platelet), 나노입자, 나노튜브(nanotube) 등). 다른 첨가제는 산화방지제, 자외선 흡수제, 사슬 연장제, 정전기 방지제, 장애 아민 광 안정제, 가수분해 안정제, 핵형성제(nucleating agent), 가공조제, 난연제, 착색제, 슬립제(slip agent) 등을 포함할 수 있다. 임의의 이들 첨가제가 임의의 원하는 조합으로 사용될 수 있다.

일부 실시예에서, 유기 중합체 재료는 폴리올레핀 재료일 수 있다. 적합한 폴리올레핀 재료의 비제한적인 목록은 예컨대 폴리프로필렌, 폴리에틸렌, 폴리부틸렌, 폴리(4-메틸-1-펜텐), 및 이들 중 임의의 것의 공중합체 및 블렌드를 포함한다.

일부 실시예에서, 유기 중합체 재료는 폴리에스테르 재료일 수 있다. "폴리에스테르"란 적어도 약 70 중량%의 유기 중합체 재료가 에스테르 결합을 갖는 단일중합체 및/또는 공중합체인 임의의 재료를 의미한다. 다양한 실시예에서, 에스테르-결합 중합체 사슬은 재료의 중량의 적어도 약 80%, 적어도 약 90%, 적어도 약 95%, 적어도 약 98%, 또는 적어도 99.5%를 구성한다. 다양한 실시예에서, 폴리에스테르는 적어도 70 중량%가 폴리에틸렌 테레프탈레이트이거나, 적어도 80 중량%가 폴리에틸렌 테레프탈레이트이거나, 적어도 90 중량%가 폴리에틸렌 테레프탈레이트이거나, 적어도 95 중량%가 폴리에틸렌 테레프탈레이트이다. 추가의 실시예에서, 폴리에스테르 재료는 폴리에틸렌 테레프탈레이트로 본질적으로 구성되며, 이러한 조건은 에틸렌 글리콜 이외의 글리콜로부터 유도되는 소량(예컨대, 약 2.0 몰% 미만)의 단량체 단위의 존재를 배제하지 않는 것으로 이해될 것이다.

적합한 폴리에스테르는 예컨대 하이드록실-함유 단량체 및/또는 올리고머(예컨대, 사슬 연장제)와 폴리-산-함유 또는 폴리-에스테르-함유 단량체 및/또는 올리고머(예컨대, 테레프탈산, 아이소프탈산, 나프탈렌 다이카르복실레이트 등과 같은 다이카르복실산 또는 다이에스테르)의 축합 중합에 의해 통상적으로 제조되는 것들을 포함한다. 그러한 폴리에스테르는 폴리-산으로부터, 또는 그러한 재료의 임의의 에스테르-형성 등가물로부터(예컨대, 중합되어 궁극적으로 폴리에스테르를 제공할 수 있는 임의의 재료로부터) 제조될 수 있다. 그러한 폴리에스테르는 임의의 적합한 하이드록실-함유 사슬 연장제 또는 연장제들의 조합으로부터 제조될 수 있다. 통상적으로 사용되는 사슬 연장제는 예를 들어 2-탄소 다이올, 에틸렌 글리콜(2G, 테레프탈산 또는 에스테르와 중합될 때 폴리에스테르 "2GT"를 산출함); 3-탄소 다이올, 1,3-프로판다이올(3G, 테레프탈산 또는 에스테르와 중합될 때 폴리에스테르 "3GT"를 산출함); 및 4-탄소 다이올, 1,4-부탄다이올(4G, 테레프탈산 또는 에스테르와 중합될 때 폴리에스테르 "4GT"를 산출함)을 포함한다. 2GT에 대해 사용되는 다른 명칭은 폴리에틸렌 테레프탈레이트 또는 PET이고, 3GT에 대해서는 트라이메틸렌 테레프탈레이트(PTT) 또는 폴리프로필렌 테레프탈레이트(PPT)이고, 4GT에 대해서는 폴리부틸렌 테레프탈레이트 또는 PBT이다. 폴리에스테르는 예컨대 임의의 적합한 폴리-산-함유 또는 폴리-에스테르-함유 단량체 또는 올리고머 또는 이들의 조합으로부터 제조될 수 있다. 일부 실시예에서, 그러한 단량체 또는 올리고머는 생성되는 폴리에스테르가 방향족 폴리에스테르이도록 선택될 수 있고; 다른 실시예에서, 그들은 생성되는 폴리에스테르가 지방족 폴리에스테르이도록 선택될 수 있다. 위의 폴리에스테르들 중 임의의 것의 블렌드(예컨대, 방향족과 지방족의 블렌드)가 지방족/방향족 공중합체일 수 있는 바와 같이 사용될 수 있다.

(발포성 조성물뿐만 아니라, 고밀화된, 예컨대 비-발포성 조성물에도 사용하기에) 유용할 수 있는 폴리에스테르의 추가의 상세 사항은 본 명세서에 전체적으로 참고로 포함되는, 발명의 명칭이 "폴리에스테르 기재를 접합시키는 방법(Methods of Bonding Polyester Substrates)"인, 미국 특허 출원 공개 제2015/0047774호로서 2015년 2월 19일자로 공개된 미국 특허 출원 제14/363132호에 기술된다. 폴리에스테르가 발포성 조성물에 사용되는 특정한 경우에, 발포성 조성물이 (예컨대, 용융된 조성물의 용융 강도를 향상시키기 위해) 사슬 연장제를 포함하는 것이 유리할 수 있다. 흔히, 무수물, 예컨대 프탈산 무수물, 말레산 무수물, 또는 피로멜리트산 이무수물(PMDA), 및/또는 화합물, 예컨대 소정의 아지리딘, 에폭사이드 및 다이아민이 그러한 목적을 위해 사용된다.

용융된 발포성 조성물은 임의의 적합한 발포제(때때로 포밍제(foaming agent)로 지칭됨)를 임의의 효과적인 양으로 포함할 수 있다. 그러한 발포제는 흔히 물리적 발포제(임의의 화학적 반응 없이, 물리적 상변화, 예컨대 휘발 또는 증발을 겪는 분자를 의미함)로서 또는 화학적 발포제(화학적 반응이 기체 또는 휘발성 분자를 유리시키기 위해 전형적으로 발생함)로서 넓게 분류된다. 물리적 발포제의 비제한적인 예는 다양한 기체(예컨대, 아르곤, 헬륨, 질소, 이산화탄소 등)를 포함한다. 추가의 예는 탄화수소, 예컨대 다양한 프로판, 부탄, 펜탄, 헵탄 등을 포함하는 휘발성 액체를 포함한다. 그러한 물리적 발포제는 예컨대 압력 하에서(액체로서든 또는 기체로서든 간에) 중합체 용융물 또는 초기 용융물(예컨대, 압출기의 배럴(barrel) 내의) 내에 주입될 수 있다. 화학적 발포제의 비제한적인 예는 예컨대 아조다이카본아미드, 옥시비스(벤젠 설포닐하이드라지드), 페닐 테트라졸, 및 예컨대 소듐 카르보네이트 및/또는 소듐 바이카르보네이트를 포함하는 알칼리 카르보네이트를 포함한다. 그러한 제제는 예컨대 압출기 내에 예컨대 용융물 첨가제로서 삽입될 수 있고, 압출되도록 요구되는 유기 중합체 재료와 사전혼합될 수 있으며, 기타 등등일 수 있다. 임의의 유형의 임의의 발포제의 혼합물이 원하는 대로 사용될 수 있다. 다양한 실시예에서, 발포제(또는 2가지 이상의 발포제의 조합)이 적어도 약 0.1, 0.5, 1.0, 2.0, 또는 4.0 중량 퍼센트 내지 최대 약 20, 15, 10, 8.0, 또는 6.0 중량 퍼센트의 수준으로 발포성 조성물 내에 존재할 수 있다.

압출 장치

발포 다이(1)는 임의의 적합한 압출 장치와 함께 사용될 수 있다. 하나의 예시적인 압출 장치가 도 2에 도시된다. 발포 다이(1)는 정의상 예컨대 용융된 발포성 조성물을 포함하는 용융된 발포성 유동스트림을 수용하도록 구성되는 적어도 하나의 다이 공동을 포함할 것이다. 압출기가 용융된 발포성 유동스트림을 다이(1)의 다이 공동에 전달하기 위해 사용될 수 있다. 이는 필요할 경우 기어 펌프(512)를 통해 그리고/또는 피드블록(feedblock)(513)을 통해 수행될 수 있다(따라서, 압출기로부터 용융된 유동스트림을 수용하는 다이 공동의 개념이 예컨대 기어 펌프 및/또는 피드블록 또는 임의의 다른 보조 장비가 유동스트림을 압출기 출구로부터 다이 공동에 전달하기 위해 사용되는 경우를 포함함). 흔히 발포성 조성물을 수반하는 압출에서, 2개의 압출기를 종렬로(in tandem) 포함하는 압출 장치를 사용하는 것이 편리할 수 있으며, 여기서 제1 압출기(511)(예컨대 상대적으로 높은 압축비로 작동함)가 원하는 조성물을 용융시키고 이러한 용융된 조성물을 제2 압출기(510)에 전달하기(직접 또는 기어 펌프를 통해 등이든 간에) 위해 사용되고, 이러한 제2 압출기(예컨대, 상대적으로 낮은 압축비로 작동함)는 주로 계량(metering) 및/또는 냉각 기능을 수행할 수 있다. 일부 실시예에서, 압출 장치는 본 명세서에서 추후에 더욱 상세히 논의되는 바와 같이, 예컨대 상이한 다이 공동에 상이한 용융된 조성물을 제공하도록 병렬로(in parallel) 작동되는 2개의 압출기(또는 종렬 압출기의 2개의 쌍)를 포함할 수 있다.

필요할 경우, 압출 장치는 하나 이상의 발포제를 용융된 또는 초기 용융된 조성물 내에 주입하여 조성물이 발포성 조성물이 되도록 하기 위해 사용될 수 있는 하나 이상의 발포제 투입 포트(514)를 포함할 수 있다. 도 2의 예시적인 실시예에 압출기(514) 상에 위치된 것으로 도시되지만, 그러한 발포제 투입 포트는 압출 장치의 임의의 적합한 위치에(예컨대 압출기의 길이를 따라; 또는, 종렬 압출기 구성이 사용되면, 어느 한 압출기 또는 압출기들 사이의 길이를 따라) 위치될 수 있다.

적어도 일부 실시예에서, 발포 다이(1)는 용융된 발포성 압출물 유동스트림(1010)을 성형 공동의 내부가 아닌 한정되지 않은 공간(undefined space)(도 2에 도시된 바와 같음) 내로 연속적으로 방출하도록 구성될 수 있다. 즉, 그러한 실시예에서, 압출/합체 공정은 예컨대 용융된 발포성 조성물이 사출 성형 공동(예컨대 하나 이상의 스프루(sprue), 게이트(gate) 등을 제외하고는 예컨대 모든 면에 완전히 경계가 설정됨) 내에 배치식으로(in batches) 주기적으로 전달되는 사출-성형 작업이기보다는 연속 발포 슬래브(1100)를 생성하는 연속 공정이다. 따라서, 일부 실시예에서, 다이(1)는 용융된 압출물을 "외기(open air)" 중으로 압출하기 위해 사용될 수 있으며, 합체된 스트림이 이어서 예컨대 이동 벨트(어떠한 도면에도 도시되지 않음) 상에 수집된다. 그러나, 필요할 경우, 하나 이상의 발포 플레이트가 예컨대 비교적 매끄러운 주 표면을 가진 적어도 대체로 직사각형 슬래브로서의 발포 슬래브의 생성을 향상시키기 위해, 예컨대 초기 발포 슬래브의 한쪽 또는 양쪽 주 표면에 근접하게 제공될 수 있다. 필요할 경우, 용융된 압출물이 2개의 이동 벨트들 사이의 공간 내에(예컨대 이른바 이중-벨트 프레스(double-belt press) 내에) 전달될 수 있으며, 이는 발포 슬래브의 표면의 평활도를 향상시킬 수 있고/있거나 발포 슬래브의 두께를 원하는 대로 제어할 수 있다. 발포 플레이트(당업계에서 때때로 캘리브레이터(calibrator)로 지칭됨) 또는 이중-벨트 프레스의 사용은 공동 내로의 배치식(batchwise) 사출 성형과 구별된다. 특정 실시예에서, 발포 플레이트 또는 플레이트들, 또는 이중-벨트 프레스가 다이(1)와 함께 사용되지 않는다.

용융된 압출물/초기 발포체가 그 내부로 방출되는 환경은 초기 발포체의 팽창의 비율 또는 양, 초기 발포체의 셀의 성장/합체/붕괴 등에 적절히 영향을 미치는 임의의 방식으로 제어될 수 있다. 적합한 파라미터는 예컨대 전체 압력, 용융된 압출물이 그 내부로 방출되는 기체 환경 내의 특정 기체의 농도, 및/또는 그러한 환경의 온도를 포함할 수 있다. 따라서, 예를 들어, 용융된 압출물이 테이크어웨이 벨트 상에 또는 이중-벨트 라미네이션(dual-belt lamination)의 2개의 벨트들 사이에 수집되면, 벨트(들)의 온도가 원하는 대로 제어될 수 있다. 또는, 용융된 압출물이 그 내부로 방출되는 공기(또는 일반적으로, 기체) 환경의 온도가 원하는 대로 제어될 수 있다.

다이(1)의 배향(용융된 스트림이 그를 따라 예컨대 한정되지 않은 공간 내로 압출되는 방향을 한정함)은 원하는 대로 임의의 방향일 수 있다. 즉, 압출이 반드시 지면에 대해 완전히 수평 방향, 또는 완전히 수직 방향으로 이루어질 필요는 없다. 수직, 높이, 최상부, 최하부 등과 같은 용어의 본 명세서에서의 사용이 예컨대 도 3 내지 도 5에 관한 설명의 편의를 위한 것이고, 지면에 대한 임의의 특정 배향을 암시하지 않는 것이 강조된다.

라미네이션

일부 실시예에서, 기재(substrate)(예컨대, 시트형(sheetlike) 기재)가 단일체 발포 슬래브(1100)의 주 표면에 라미네이팅될 수 있다. 이는 임의의 원하는 라미네이션 방법을 사용하여, 예컨대 접착제 등의 사용에 의해 임의의 적합한 방식으로 수행될 수 있다. 특정 실시예에서, 그러한 라미네이션을 인라인(in-line)으로 수행하는 것이 유리할 수 있으며, 이는 다이(1) 및 압출 장치와 인라인으로 물리적으로 동일 장소에 배치되는 라미네이팅 장치의 사용에 의해, 실질적으로 슬래브(1100)가 유동스트림(1010)의 합체에 의해 생성된 직후에 기재가 슬래브(1100)에 라미네이팅됨을 의미한다. 이는 예컨대 슬래브(1100)가 생성된 다음에 슬래브가 라미네이션 장치로 이동되어 그에 기재를 라미네이팅할 때까지 보관되는 계획과 대조될 수 있다. 임의의 적합한 접합 방법이 사용될 수 있지만, 그러한 인라인 라미네이션은 유리하게는 예컨대 기재(접합 공정을 용이하게 하기 위해 그 자체가 가열될 수 있음)와 슬래브(1100)의 주 표면 사이의 용융-접합을 향상시키기 위해 슬래브(1100)가 완전히 냉각 및/또는 고화되기 전에 수행될 수 있다. 일부 실시예에서, 적어도 슬래브(1100)의 주 표면과 슬래브(1100)의 표면에 접합되도록 의도되는 기재의 주 표면이 서로 용융-접합가능하다. 용융-접합가능한 재료의 추가의 태양이 복합 발포 슬래브의 주 상 및 부 상의 논의에서 본 명세서의 다른 곳에서 논의된다. 이들 논의와 예시적인 재료의 목록이 간결함을 위해 여기에 포함되지 않을 것이지만, 발포 슬래브(1100)의 주 표면에 라미네이팅될 수 있는 임의의 기재의 재료에 마찬가지로 적용가능한 것으로 간주되어야 한다.

원하는 대로, 임의의 원하는 기재가 임의의 발포 슬래브에 라미네이팅될 수 있다. 적합한 기재는 예컨대 금속 포일(metal foil), 금속 메시(metal mesh), 무기 섬유질 웨브, 예컨대 유리섬유 또는 암면(rockwool) 등으로부터 선택될 수 있다. 일부 실시예에서, 라미네이팅될 기재는 유기 중합체 기재일 수 있다. 특정 실시예에서, 그러한 기재는 임의의 적합한 조성의 섬유질 재료, 예컨대 천(fabric), 부직 웨브(nonwoven web), 직조 또는 편직 웨브(woven or knitted web), 스크림(scrim) 또는 네팅(netting) 등일 수 있다. 일부 실시예에서, 그러한 기재는 반응성 재료가 사전-함침된 섬유질 재료일 수 있다(예컨대, 그것은 에폭시와 같은 "프리-프레그(pre-preg)"를 포함하는 유리-섬유 기재일 수 있음). 일부 실시예에서, 기재는 임의의 적합한 조성의 유기 중합체 필름 또는 시트(예컨대 섬유-강화 필름 또는 시트를 포함함)일 수 있다. 특정 실시예에서, 그러한 필름은 폴리에스테르 필름, 예컨대 이축-배향(biaxially-oriented) 폴리에스테르 필름일 수 있다. 특정 실시예에서, 발포 슬래브에 라미네이팅되도록 의도되는 중합체 필름은 플래시램핑된(flashlamped) 필름일 수 있다. 필름을 플래시램핑할 수 있는 공정의 상세 사항은 본 명세서에 전체적으로 참고로 포함되는, 발명의 명칭이 "폴리에스테르 기재를 접합시키는 방법"인, 미국 특허 출원 공개 제2015/0047774호로서 2015년 2월 19일자로 공개된 미국 특허 출원 제14/363132호에 상세히 제시된다.

일부 실시예에서, 기재가 그에 라미네이팅되는 단일체 발포 슬래브는 아래에서 상세히 논의되는 바와 같이, 적어도 주 발포 상 및 예컨대 비-발포 재료로 제조될 수 있는 부 고밀화 상을 포함하는 단일체 복합 발포 슬래브일 수 있다. 일부 실시예에서, 그러한 복합 발포 슬래브의 부 상은 본 명세서에 기술된 바와 같이 하나 이상의 기다란 부재의 형태를 취할 수 있다. 일부 실시예에서, 그러한 복합 발포 슬래브의 부 상은 기재가 그에 라미네이팅되는 적어도 제1(및 선택적으로 제2) 표면 층의 형태를 취할 수 있다. 그러한 표면 층이, 예컨대 특정 기재가 그것이 발포 상에 접합될 수 있는 경우보다 더욱 쉽게 그에 접합될 수 있는 타이 층(tie layer)으로서 기능하는 것이 특히 유리할 수 있다. 예를 들어, 특정 실시예에서, 예컨대 폴리에틸렌 테레프탈레이트 주 발포 상(층)이 그에 라미네이팅되는 폴리에틸렌 테레프탈레이트 기재(예컨대, 필름 또는 부직 웨브)를 갖게 될 때, 예컨대 글리콜-개질된 폴리에틸렌 테레프탈레이트를 포함하는 타이 층이 사용될 수 있다. 일부 실시예에서, 제1 기재가 슬래브(1100)의 제1 주 표면에 라미네이팅될(예컨대, 용융-접합을 통해 인라인 라미네이팅될) 수 있고, 제2 기재가 유사하게 슬래브(1100)의 제2 주 표면에 라미네이팅될 수 있다.

복합 발포 슬래브

일부 실시예에서, 본 명세서에 개시된 장치 및 방법은 이전에 정의된 바와 같은 주 발포 상 및 부 고밀화 상을 포함하는 복합 발포 슬래브를 제조하기 위해 사용될 수 있다. 일부 실시예에서, 다이(1)의 다이 오리피스는 발포성 조성물인 제1 용융된 조성물을 포함하는 제1 용융된 유동스트림을 수용하도록 구성되는 다이(1)의 제1 다이 공동에 유체적으로 연결되는 제1 세트의 다이 오리피스; 및 제2 용융된 조성물을 포함하는 제2 용융된 유동스트림을 수용하도록 구성되는 다이(1)의 제2 다이 공동에 유체적으로 연결되는 제2 세트의 다이 오리피스를 포함할 수 있다. 일부 실시예에서, 예컨대 압출 공정을 더욱 정교하게 제어할 수 있기 위해, 제1 및 제2 다이 공동과 다이 오리피스 세트를 통해 처리되는 제1 및 제2 용융된 조성물은 본질적으로 동일할 수 있다(예컨대, 동일한 압출기 또는 종렬 압출기 쌍에 의해 양쪽 다이 공동에 전달되는 단일 발포성 조성물). 다른 실시예에서, 제1 및 제2 용융된 조성물은 예컨대 복합 발포 슬래브인 발포 슬래브를 제조하기 위해 서로 상이할 수 있다. 그러한 실시예에서, 도 2의 예시적인 배열에 도시된 바와 같이, 제2 용융된 조성물은 제1 압출기(또는 종렬 압출기 쌍)와 상이한 제2 압출기로부터 제2 다이 공동에(그리고 그에 따라 제2 세트의 다이 오리피스에) 공급될 수 있다. 그러한 배열에서, 제1 다이 오리피스는 예컨대 복합 발포 슬래브의 주 발포 상을 생성하기 위해 사용될 수 있고, 제2 다이 오리피스는 예컨대 복합 발포 슬래브의 부 고밀화 상을 생성하기 위해 사용될 수 있다.

이러한 일반 유형의 일부 실시예에서, 제2 세트의 다이 오리피스가, 제2 세트의 적어도 선택된 다이 오리피스가 각각 제1 세트의 다이 오리피스의 한 쌍의 다이 오리피스들 사이에 개별적으로 측방향으로 개재되는 배열로 제공될 수 있다. 이러한 유형의 예시적인 배열이 도 8에 도시되며, 여기서 제2 다이 오리피스(10s)가 각각 한 쌍의 제1 다이 오리피스들(10f) 사이에 개별적으로 측방향으로 개재된다. 이러한 용어는 단일 제2 다이 오리피스(10s)가 2개의 제1 다이 오리피스들(10f) 사이에 측방향으로 위치되며, 이러한 제1 다이 오리피스(10f)가 제2 다이 오리피스(10s)를 제외하고는 그들 사이에 측방향으로 어떠한 오리피스도 갖지 않음을 의미한다. 도 8의 예시적인 배열에서, 제1 다이 오리피스(10f)는 모두 대체로 도그본 형상이며, 제2 다이 오리피스(10s)는 대체로 타원형 또는 직사각형 형상이고 또한 높이가 제1 다이 오리피스(10f)보다 약간 더 짧다. 그러나, 도 8의 다이 오리피스가 여전히 다이 오리피스의 측방향으로 정렬된 패턴의 기준을 충족시키는 것이 인식될 것이다.

그러한 배열은 본 명세서에서 추후에 상세히 논의되는 바와 같이, 슬래브의 장축을 따라 연속적으로 연장되고 발포 슬래브의 폭의 적어도 일부분에 걸쳐 이격되는 고밀화된(예컨대, 비-발포) 기다란 부재를 포함하는 복합 발포 슬래브를 제공할 수 있다. 아래에서 논의되는 바와 같이, 일부 실시예에서, 제2 다이 오리피스는 예컨대 보강 빔(beam) 또는 레일(rail)의 형태인 기다란 부재를 제공하기 위해 고밀화된 압출물, 예컨대 비-발포성 조성물을 방출할 수 있다. 그러한 조성물은 반드시 발포성 조성물(예컨대 제1 다이 오리피스로부터 방출됨)이 팽창될 정도로 측방향으로 팽창되지는 않을 수 있다. 이를 고려하여, 임의의 제2 오리피스와 측방향으로 그것을 개재시키는 제1 오리피스 사이의 간격이 충분한 측방향 합체가 달성되는 것을 보장하기 위해 원하는 대로 감소될 수 있다. 또한, 제2 오리피스의 높이(다이의 높이 축을 따름)가 예컨대 임의의 그러한 기다란 부재가 복합 발포 슬래브의 발포 층 내에 "매립되는" 것을 제공하기 위해; 또는, 역으로, 기다란 부재가 복합 발포 슬래브의 주 표면의 적어도 일부분을 제공하는 것을 제공하기 위해, 원하는 대로 제1 오리피스의 높이에 대해 선택될 수 있다. 임의의 2개의 제2 오리피스들 사이에 제공되는 제1 오리피스의 간격 및/또는 개수는 예컨대 그렇게 형성된 발포 슬래브의 폭에 걸쳐 기다란 부재의 원하는 간격을 달성하도록 선택될 수 있다.

일부 실시예에서, 슬래브의 장축을 따라 연속적으로 연장되고 발포 슬래브의 적어도 하나의 주 표면의 측방향 폭에 걸쳐 적어도 대체로, 실질적으로, 또는 본질적으로 연장될 수 있는 표면 층(예컨대, 비-발포 표면 층과 같은 고밀화된 표면 층)의 형태로 부 상을 포함하는 복합 발포 슬래브가 제조될 수 있다. 이는 예컨대 다이의 다이 오리피스들(10) 중 적어도 일부가 다층 용융된 유동스트림을 수용하도록 구성되는 다이 공동과 유체 연통하는 배열에 의해 달성될 수 있다. 이는 예컨대 당업자에 의해 잘 이해될 바와 같이 층 내의 유동스트림을 다층 유동스트림으로 조합할 수 있는 다층 피드블록인 피드블록(513)에 유동스트림을 전달하는 다수의 압출기(예컨대 도 2에 도시된 바와 같은 압출기(510, 515))의 사용에 의해 배열될 수 있다. 예를 들어, 도 2를 참조하면, 압출기(510)는 1차 용융된 조성물을 포함하는 1차 용융된 유동스트림을 전달할 수 있고, 압출기(515)는 2차 용융된 조성물을 포함하는 2차 용융된 유동스트림을 전달할 수 있으며, 다층 피드블록(513)은 유동스트림을 다이(1)의 다이 공동에 전달되는 다층 유동스트림으로 조합할 수 있고, 이러한 다이 공동은 이어서 다층 유동스트림을 다이 오리피스에 분배되는 다수의 다층 유동스트림으로 분할한다.

도 9는 다층 용융된 유동스트림(1010)이 3개의 다이 오리피스(10)로부터 방출되는 예시적인 실시예를 도시한다. 유동스트림(1010)은 각각의 다층 유동스트림(1010)이 적어도 다층 유동스트림의 수직 중심 층을 제공하는 1차 용융된 층(1011); 및 제1의 2차 용융된 층(1012), 및 제2의 2차 용융된 층(1013)을 포함하는 수직으로 적층된 다층 유동스트림이며, 이때 제1 및 제2의 2차 용융된 층은 수직으로 1차 용융된 층(1011)을 개재시키는 외측 층이다. 도 9의 특정한 예시적인 실시예에 도시된 바와 같이, 상이한 다이 오리피스로부터 방출되는 다층 유동스트림은 각각의 층의 조성과 위치설정이 적어도 실질적으로 동일할 수 있다(예컨대, 그들은 동일한 다이 공동으로부터 공급될 수 있음). 또는, 상이한 다이 오리피스가 예컨대 층의 배치 및/또는 두께, 층들 중 적어도 하나의 조성, 또는 이들 파라미터의 임의의 조합이 상이한 다층 유동스트림을 방출할 수 있다.

이러한 일반 유형의 다층 유동스트림의 압출시, 각각의 다층 유동스트림 내의 1차 용융된 층과 2차 용융된 층이 단일체 매스(unitary mass)로서 고화되도록(즉, 서로 용융-접합되도록) 허용될 수 있는 것이 인식될 것이다. 이러한 공정은 예컨대 슬래브의 장축을 따라 연속적으로 연장되는 적어도 하나의 시트형 층의 형태로, 예컨대 부 상을 포함할 수 있는 단일체 복합 슬래브를 형성하기 위해, 전술된 발포 및 측방향 합체에 더하여 이루어질 수 있다. 예컨대 임의의 다른 다이 오리피스(예컨대 1차 용융된 층(1011)과 동일한 조성의 단일-층 유동스트림을 방출할 수 있음)의 존재에 따라, 부 상이 슬래브의 측방향 폭에 걸쳐 연속적으로 연장될 수 있거나 그렇지 않을 수 있다. 많은 실시예에서, 시트형 층은 (슬래브의 장축을 따라 연속적으로 연장되는 것에 더하여) 슬래브의 적어도 80, 90, 95, 또는 98%, 또는 본질적으로 전체 측방향 폭에 걸쳐 연속적으로 연장될 수 있다.

도 9가 오리피스가 곧은, 직사각형 오리피스인 예시적인 실시예를 도시하지만, 필요할 경우 (예컨대 도 7에 도시된 일반 유형의) "도그본" 스타일 오리피스가 사용될 수 있는 것이 인식될 것이다. 이는 유리하게는 외측 2차 용융된 층(1012, 1013)이 측방향으로 확산되어 각각 예컨대 슬래브의 측방향 폭에 걸쳐 연속적으로 연장되는 표면 층을 형성하는 데 도움을 줄 수 있다(특히 이들 유동스트림 층이 예컨대 중심 층(1011)의 발포성 조성물이 측방향으로 확산되는 만큼 측방향으로 확산되지 않을 수도 있는 비-발포성 조성물인 경우에). 도 9의 특정한 예시는 2개의 2차 용융된 층이 존재하는 예시적인 실시예를 도시한다. 그러나, 다른 실시예에서, 예컨대 단지 발포 슬래브의 하나의 주 표면 상에만 시트형 층의 형태로 부 상을 제공하는 것이 요구되는 경우에, 단지 단일 2차 용융된 층만이 사용될 수 있다.

일부 실시예에서, 시트형 부 상이 수직으로 적층된 다층 유동스트림에 의해서가 아니라 오히려 용융된 발포성 유동스트림을 전달하는 오리피스와 별개인 하나 이상의 오리피스의 사용에 의해 제공될 수 있는 것이 인식될 것이며, 이러한 별개의 오리피스(들)는 2차 용융된 층, 예컨대 고밀화된 층, 예컨대 비-발포성 층을 전달한다. 그러한 오리피스 또는 오리피스들은 예컨대 복수의 오리피스(10) 위 및/또는 아래에 위치되고 적어도 실질적으로 다이(1)의 횡축을 따라, 예컨대 전체 다이 폭(Wd)에 걸쳐 연장되는 장축을 포함하는 오리피스 또는 오리피스들로서, 도 3에 도시된 것과 유사한 발포 다이의 작업 면 내에 제공될 수 있다. 또는, 그러한 목적을 위해, 별개의 오리피스 또는 오리피스들을 가진 별개의 다이가 그의 작업 면이 수직으로 다이(1)의 작업 면 위 또는 아래에 있는 상태로 위치될 수 있다.

도 9에 도시된 일반 유형의 실시예에서, 1차 용융된 층(1011)이 1차 용융된 조성물을 포함할 것이고, 2차 용융된 층(1012)(및 존재할 경우 1013)이 2차 용융된 조성물을 포함할 것이다. 일부 실시예에서, 1차 용융된 조성물이 발포성 조성물일 수 있고, 2차 용융된 조성물이 고밀화된 조성물일 수 있다. (엄밀히 말하면, 보다 높은 밀도는 고화가 완료될 때까지는 실현되지 않을 수 있지만; 설명의 편의상, 고화되어 복합 발포 슬래브의 고밀화된 부 상을 제공하는 용융된 조성물, 유동스트림, 또는 유동스트림의 층이 용어 고밀화된에 의해 기술될 것이다.) 따라서, 용융된 발포성 유동스트림(예컨대, 도 9의 유동스트림(1010))의 용어가 유동스트림이 전적으로 발포성 조성물로 구성되어야 함을 요구하지 하지 않는 것에 유의하여야 한다. 오히려, 용어 용융된 발포성 유동스트림은 다층 용융된 유동스트림을 포함하고, (일부 실시예에서) 유동스트림 내의 어떤 다른 용융된 층(예컨대, 고밀화된 층, 예컨대 비-발포성 층)의 존재를 허용한다.

다층 유동스트림의 2차 용융된 조성물(또는 제2 세트의 오리피스를 통해 방출되는 제2 용융된 조성물)은 예컨대 원하는 효과를 달성하기 위해 제1 또는 1차 (발포성) 용융된 조성물과 임의의 원하는 방식으로 상이할 수 있다. 예를 들어, 제2 또는 2차 용융된 조성물은, 제1 또는 1차 용융된 조성물에서 발견되는 것과 유사하거나 동일하지만 감소된 정도의 발포를 제공하여 생성되는 복합 발포 슬래브의 부 고밀화 상을 제공하기 위해 보다 적은 양의 발포제를 포함하는 용융된 유기 중합체 재료에 기초한 고밀화된 조성물일 수 있다. 역시, 용어 고밀화된이 임의의 특정 절대 밀도를 의미하거나 필요로 하는 것이 아니라, 단지 복합 발포 슬래브의 주 발포 상의 그것보다 적어도 약 15% 더 높은 상대 밀도를 가진 부 상을 나타내는 것이 강조된다(위에서 논의된 바와 같이, 이러한 용어는 또한 고화될 때 그러한 부 상을 형성할 수 있는 용융된 조성물을 나타냄). 실제로, 일부 상황 하에서, 발포제는 생성되는 발포 슬래브의 부 고밀화 상 내에 적어도 일부 셀의 형성을 유발하기 위해, 1차 용융된 조성물로부터 이러한 1차 용융된 조성물이 그와 접촉하는 2차 용융된 조성물 내로 침투(예컨대, 확산)할 수 있다.

이러한 약간의 차이에도 불구하고, 일부 실시예에서, 제2 또는 2차 조성물은 비-발포성 조성물일 수 있으며, 이는 제조된 상태 그대로에서, 본질적으로 활성 발포제가 없는 조성물을 의미한다(이러한 개념은 발포제가 존재하지만 용융된 조성물이 발포제가 본질적으로 전혀 활성화되지 않도록 하는 조건(예컨대, 충분히 낮은 온도) 하에서 압출되는 상황을 포함함). 그러한 비-발포성 조성물은 본 명세서에 이전에 언급된 바와 같이, 고화될 때, 흔히 적어도 본질적으로 1.0의 상대 밀도를 나타낼 수 있다(그렇게 형성된 발포 슬래브의 부 고밀화 상의 적어도 일부분 전체에 걸쳐). 특정 실시예에서, 제2 또는 2차 용융된 조성물은, 제1 또는 1차 발포성 용융된 조성물의 용융된 유기 중합체 재료와 적어도 실질적으로 동일하지만 발포제를 본질적으로 전혀 포함하지 않는 용융된 유기 중합체 재료를 포함하는 비-발포성 조성물이다. 다른 실시예에서, 제2 또는 2차 용융된 조성물은 제1 또는 1차 (발포성) 용융된 조성물과 화학적으로 상이하다. 일부 실시예에서, 그러한 차이는 비교적 작을 수 있으며, 이는 유리하게는 합체 공정 동안 서로 혼합되고/되거나 물리적으로 또는 화학적으로 접합되는 조성물의 능력을 증진시키거나 향상시킬 수 있다.

위의 논의는 생성되는 단일체 복합 발포 슬래브 내에 부 상을 제공하도록 고밀화된 조성물이 용융된 유동스트림 내에 포함될 수 있는 실시예를 제시하였다. 제1 예시적인 실시예에서, 부 상은 기다란 부재로서, 예컨대 보강 레일로서 존재할 수 있고; 제2 예시적인 실시예에서, 부 상은 예컨대 하나 이상의 시트형 표면 층으로서 존재할 수 있다. (일부 실시예에서, 둘 모두의 유형의 부 상이 존재할 수 있다.) 일반적으로, 임의의 그러한 실시예에서, 고밀화된 조성물은 필요할 경우 그것이 함께 사용되는 발포성 조성물과 융용-접합가능하도록 선택될 수 있다. 2개의 조성물에 적용되는 바와 같은 용어 용융-접합가능한은, 조성물들이 (예컨대 압출되는 용융된 유동스트림의 합체에 의해) 용융된 상태로 결합될 때, 조성물들이 그들 사이의 계면에서 허용가능한 용융-접합을 나타낼 것임을 의미한다(그러한 접합이 예컨대 주로 중합체 얽힘(entanglement), 극성 힘(polar force), 수소-결합, 소수성 상호작용 등에 의해 이루어지는지 여부에 무관함). 일부 실시예에서, 용융-접합가능한 중합체 재료는 서로 혼화성 블렌드를 형성할 수 있다. 그러한 재료의 예는 예컨대 (예컨대 상이한 첨가제 패키지 등을 포함하는 약간 상이한 분자량 및/또는 공중합체 조성의) 다른 폴리에틸렌 테레프탈레이트와 소정의 폴리에틸렌 테레프탈레이트; 폴리부틸렌 테레프탈레이트와 폴리에틸렌 테레프탈레이트; 및 글리콜-개질된 폴리에틸렌 테레프탈레이트와 폴리에틸렌 테레프탈레이트를 포함한다. 다른 재료 쌍, 예컨대 폴리스티렌과 폴리페닐렌 옥사이드, 및 폴리비닐리덴 플루오라이드와 폴리메틸 메타크릴레이트가 서로 용융-접합가능한 것으로 알려져 있을 것이다.

특정 실시예에서, 복합 발포 슬래브의 부 상을 형성하기 위해 사용되는 폴리에스테르가 (흔히 약어 PET-G로 지칭되는) 글리콜-개질된 폴리에스테르일 수 있다. 그러한 중합체는 예컨대, 에틸렌 글리콜과 같은 다른 사슬 연장제의 적어도 일부 부분 대신에 예컨대 사이클로헥산 다이메탄올과 같은 사슬 연장제를 사용함으로써 제공될 수 있다. 이는 재료의 결정화 특성을 용융-접합되는 재료의 능력을 향상시키는 그러한 방식으로 변경시킬 수 있다. 그러한 재료는 흔히 폴리에틸렌 테레프탈레이트와 용융-접합가능할 것이고, 따라서 폴리에틸렌 테레프탈레이트를 포함하는 발포성 조성물과 합체할 수 있고 그것에 매우 잘 접합될 수 있다.

본 명세서에 개시된 장치 및 방법은 발포 슬래브, 예컨대 측방향으로 합체된 단일체 발포 슬래브 및 측방향으로 합체된 단일체 복합 발포 슬래브를 제조하기 위해 사용될 수 있다. 측방향으로 합체된 발포 슬래브는 예컨대 이웃한 유동스트림의 측방향 표면이 서로 합류하고(그러한 합류점(1103)이 도 5에 도시됨) 서로 접합된 위치의 경계를 정하는 계면 경계(1102)(도 5에 예시적인 이상화된 표현으로 도시됨)에 의해 식별될 수 있다. 그러한 발포 슬래브가 본 명세서에 전체적으로 참고로 포함되는, 발명의 명칭이 측방향으로 합체된 발포 슬래브(Laterally-Coalesced Foam Slab)(대리인 관리 번호 75789US002)인, 본 출원과 동일자로 출원된, 공히 계류중인 미국 가특허 출원 제62/067896호에서 상세히 논의된다.

예시적인

실시예의

목록

실시예 1은 용융된 발포성 조성물을 압출하기 위한 발포 다이로서, 다이 폭 및 다이 높이를 한정하도록 발포 다이의 횡축을 따라 이격되는 복수의 측방향으로 정렬된 다이 오리피스를 포함하는 작업 면을 포함하고, 다이 오리피스는 각각, 발포 다이의 횡축에 적어도 실질적으로 직교하게 배향되고 발포 다이의 높이 축과 적어도 실질적으로 정렬되는 장축을 가진 기다란 형상을 나타내고, 다이 오리피스는 각각 적어도 약 4:1의 오리피스 높이 대 오리피스 폭 종횡비를 나타내는, 발포 다이이다.

실시예 2는 실시예 1의 발포 다이로서, 다이 폭 대 다이 높이의 비는 적어도 약 4:1인, 발포 다이이다. 실시예 3은 실시예 1의 발포 다이로서, 다이 오리피스는 적어도 약 8:1의 오리피스 높이 대 오리피스 폭 종횡비를 나타내는, 발포 다이이다. 실시예 4는 실시예 1 내지 실시예 3 중 어느 한 실시예의 발포 다이로서, 발포 다이의 모든 다이 오리피스는 다이의 높이 축과 적어도 본질적으로 정렬되고, 발포 다이의 횡축을 따라 적어도 본질적으로 동일 선상에서 균일하게 이격되는, 발포 다이이다. 실시예 5는 실시예 1 내지 실시예 4 중 어느 한 실시예의 발포 다이로서, 다이 오리피스는 발포 다이의 횡축을 따라 단일 행으로 이격되는, 발포 다이이다. 실시예 6은 실시예 1 내지 실시예 4 중 어느 한 실시예의 발포 다이로서, 다이 오리피스는 발포 다이의 횡축을 따라 단일 행으로 동일 선상에서 이격되고, 모든 다이 오리피스는 적어도 본질적으로 동일한 높이를 포함하고, 상기 다이 오리피스의 높이는 발포 다이의 다이 높이를 한정하는, 발포 다이이다.

실시예 7은 실시예 1 내지 실시예 6 중 어느 한 실시예의 발포 다이로서, 발포 다이는 압력 하에서 함께 층을 이루어 심 스택을 형성하는 복수의 심에 의해 적어도 부분적으로 제공되고, 각각의 심은 발포 다이의 두께 축에 적어도 실질적으로 평행한 주 평면을 나타내고, 심은 조합되어 발포 다이의 다이 오리피스를 집합적으로 한정하고 다이 오리피스에 유체적으로 연결되는 적어도 하나의 다이 공동을 한정하는, 발포 다이이다. 실시예 8은 실시예 1 내지 실시예 7 중 어느 한 실시예의 발포 다이로서, 발포 다이는, 적어도 하나의 압출기를 포함하고 용융된 발포성 유동스트림을 발포 다이의 적어도 하나의 다이 공동에 연속적으로 공급하도록 구성되는 압출 장치에 유체적으로 결합되는, 발포 다이이다. 실시예 9는 실시예 8의 발포 다이로서, 압출 장치는 종렬로 서로 유체적으로 연결되는 제1 및 제2 압출기를 포함하는, 발포 다이이다. 실시예 10은 실시예 1 내지 실시예 9 중 어느 한 실시예의 발포 다이로서, 발포 다이는 적어도 용융된 발포성 조성물을 포함하는 용융된 발포성 압출물 유동스트림을, 사출 성형 공동의 내부가 아닌 한정되지 않은 공간 내로 연속적으로 방출하도록 구성되는, 발포 다이이다.

실시예 11은 실시예 1 내지 실시예 10 중 어느 한 실시예의 발포 다이로서, 복수의 다이 오리피스는 압출기로부터 제1 용융된 유동스트림을 수용하도록 구성되는 제1 다이 공동에 유체적으로 연결되는 제1 세트의 다이 오리피스, 및 압출기로부터 제2 용융된 유동스트림을 수용하도록 구성되는 제2 다이 공동에 유체적으로 연결되는 제2 세트의 다이 오리피스를 포함하는, 발포 다이이다. 실시예 12는 실시예 11의 발포 다이로서, 제1 다이 공동은 제1 압출기로부터 제1 용융된 유동스트림을 수용하도록 구성되고, 제2 다이 공동은 제1 압출기와 상이한 제2 압출기로부터 제2 용융된 유동스트림을 수용하도록 구성되는, 발포 다이이다. 실시예 13은 실시예 12의 발포 다이로서, 제2 세트의 다이 오리피스 중 적어도 선택된 다이 오리피스는 각각 제1 세트의 다이 오리피스의 다이 오리피스 쌍 사이에 개별적으로 측방향으로 개재되는, 발포 다이이다. 실시예 14는 실시예 1 내지 실시예 13 중 어느 한 실시예의 발포 다이로서, 복수의 다이 오리피스 중 적어도 일부 다이 오리피스는 다층 피드블록으로부터 다층 용융된 유동스트림을 수용하도록 구성되는 다이 공동과 유체 연통하고, 다층 피드블록은 적어도 2개의 상이한 압출기로부터 용융된 유동스트림을 수용하고 용융된 유동스트림을 다층 용융된 유동스트림으로 조합하도록 구성되는, 발포 다이이다.

실시예 15는 실시예 1 내지 실시예 14 중 어느 한 실시예의 발포 다이로서, 다이 오리피스 중 적어도 일부는 각각, 오리피스의 제1 종단 단부에 근접한 위치에서의 오리피스의 폭 및 오리피스의 제1 종단 단부의 대체로 반대편에 있는 오리피스의 제2 종단 단부에 근접한 위치에서의 오리피스의 폭이 각각 오리피스의 장축을 따라 중심에 위치되는 오리피스의 섹션에서의 오리피스의 폭보다 큰 도그본 형상을 포함하는, 발포 다이이다. 실시예 16은 실시예 1 내지 실시예 15 중 어느 한 실시예의 발포 다이로서, 측방향으로 정렬된 다이 오리피스의 중심간 간격은 최대 약 15 mm인, 발포 다이이다. 실시예 17은 실시예 1 내지 실시예 15 중 어느 한 실시예의 발포 다이로서, 측방향으로 정렬된 다이 오리피스의 중심간 간격은 최대 약 10 mm인, 발포 다이이다. 실시예 18은 실시예 1 내지 실시예 15 중 어느 한 실시예의 발포 다이로서, 측방향으로 정렬된 다이 오리피스의 중심간 간격은 최대 약 5 mm인, 발포 다이이다.

실시예 19는 단일체 발포 슬래브를 제조하는 방법으로서, 용융된 발포성 압출물 유동스트림을 발포 다이의 복수의 다이 오리피스 중 적어도 선택된 다이 오리피스를 통해 연속적으로 방출하는 단계로서, 다이 오리피스는 측방향으로 정렬되고 다이 폭 및 다이 높이를 한정하도록 발포 다이의 횡축을 따라 이격되고, 다이 오리피스는 각각 발포 다이의 횡축에 적어도 실질적으로 직교하게 배향되는 장축을 가진 기다란 형상을 나타내고 각각 적어도 약 4:1의 오리피스 높이 대 오리피스 폭 종횡비를 나타내는, 단계; 및 용융된 발포성 압출물 유동스트림이, 슬래브 폭 및 슬래브 두께를 가진 단일체 발포 슬래브를 형성하도록 단일체 매스로서 발포되고 합체 및 고화되게 하는 단계를 포함하는, 방법이다.

실시예 20은 실시예 19의 방법으로서, 발포 다이는, 압출 장치로부터 용융된 발포성 유동스트림을 연속적으로 수용하고 용융된 발포성 유동스트림을, 다이 오리피스에 연속적으로 전달되어 다이 오리피스로부터 용융된 발포성 압출물 유동스트림으로서 방출되는 용융된 발포성 유동스트림으로 분할하는 적어도 하나의 다이 공동을 포함하는, 방법이다. 실시예 21은 실시예 19 및 실시예 20 중 어느 한 실시예의 방법으로서, 복수의 다이 오리피스는 제1 세트의 다이 오리피스 및 제2 세트의 다이 오리피스를 포함하고, 제2 세트의 다이 오리피스 중 적어도 선택된 다이 오리피스는 각각 제1 세트의 다이 오리피스의 다이 오리피스 쌍 사이에 개별적으로 측방향으로 개재되고, 상기 방법은 제1 용융된 발포성 압출물 유동스트림을 제1 세트의 다이 오리피스를 통해 연속적으로 방출하는 단계, 제2 용융된 압출물 유동스트림을 제2 세트의 다이 오리피스를 통해 연속적으로 방출하는 단계, 제1 용융된 발포성 압출물 유동스트림이 발포되게 하는 단계, 제1 및 제2 용융된 압출물 유동스트림이 서로 측방향으로 합체되게 하는 단계, 및 합체된 제1 및 제2 용융된 압출물 유동스트림이 단일체 복합 발포 슬래브를 형성하도록 단일체 매스로서 고화되게 하는 단계를 포함하는, 방법이다. 실시예 22는 실시예 21의 방법으로서, 제2 용융된 압출물 유동스트림은 고밀화된 용융된 조성물을 포함하는, 방법이다. 실시예 23은 실시예 21의 방법으로서, 제2 용융된 압출물 유동스트림은 본질적으로 용융된 비-발포성 조성물로 구성되는, 방법이다.

실시예 24는 실시예 19 내지 실시예 23 중 어느 한 실시예의 방법으로서, 용융된 발포성 압출물 유동스트림 중 적어도 일부는 수직으로 적층된 다층 유동스트림이고, 각각의 다층 유동스트림은, 용융된 발포성 조성물을 포함하고 적어도 다층 유동스트림의 수직 중심 층을 제공하는 1차 용융된 층 및 다층 유동스트림의 외측 층을 제공하는 2차 용융된 층을 포함하고, 상기 방법은 다층 유동스트림의 1차 용융된 층 및 2차 용융된 층이 단일체 복합 발포 슬래브를 형성하도록 단일체 매스로서 고화되게 하는 단계를 포함하고, 단일체 복합 발포 슬래브는 1차 용융된 층으로부터 유도되는 주 발포 층, 및 다층 유동스트림의 2차 용융된 층으로부터 유도되고 복합 발포 슬래브의 주 외측 표면을 제공하는 시트형 층인 부 표면 층을 포함하고, 주 발포 층 및 부 표면 층은 각각 발포 슬래브의 폭에 걸쳐 그리고 발포 슬래브의 길이를 따라 연속적으로 연장되는, 방법이다. 실시예 25는 실시예 24의 방법으로서, 다층 유동스트림의 2차 용융된 층은 고밀화된 용융된 조성물을 포함하는, 방법이다. 실시예 26은 실시예 24의 방법으로서, 다층 유동스트림의 2차 용융된 층은 용융된 비-발포성 조성물을 포함하고, 복합 발포 슬래브의 부 표면 층은 본질적으로 비-발포 층으로 구성되는, 방법이다.

실시예 27은 실시예 19 내지 실시예 23 중 어느 한 실시예의 방법으로서, 용융된 발포성 압출물 유동스트림 중 적어도 일부는 수직으로 적층된 다층 유동스트림이고, 각각의 다층 유동스트림은, 용융된 발포성 조성물을 포함하고 다층 유동스트림의 수직 중심 층을 제공하는 1차 용융된 층, 다층 유동스트림의 제1 외측 층을 제공하는 제1의 2차 용융된 층, 다층 유동스트림의 제2 외측 층을 제공하는 제2의 2차 용융된 층을 포함하고, 상기 방법은 다층 유동스트림의 1차 용융된 층 및 제1 및 제2의 2차 용융된 층이 단일체 복합 발포 슬래브를 형성하도록 단일체 매스로서 고화되게 하는 단계를 포함하고, 단일체 복합 발포 슬래브는, 1차 용융된 층으로부터 유도되고 발포 슬래브의 수직 중심 층을 제공하는 주 발포 층; 및 다층 유동스트림의 제1 및 제2의 2차 용융된 층으로부터 각각 유도되고 단일체 복합 발포 슬래브의 주 외측 표면을 각각 제공하는 시트형 층인 제1 및 제2 부 표면 층을 포함하고, 주 발포 층 및 제1 및 제2 부 표면 층은 각각 발포 슬래브의 폭에 걸쳐 그리고 발포 슬래브의 길이를 따라 연속적으로 연장되는, 방법이다. 실시예 28은 실시예 27의 방법으로서, 제1 및 제2의 2차 용융된 층은 각각 고밀화된 용융된 조성물을 포함하는, 방법이다. 실시예 29는 실시예 27의 방법으로서, 제1 및 제2의 2차 용융된 층은 각각 용융된 비-발포성 조성물을 포함하고, 복합 발포 슬래브의 제1 및 제2 부 외측 표면 층은 각각 본질적으로 비-발포 층으로 구성되는, 방법이다. 실시예 30은 실시예 27의 방법으로서, 1차 용융된 층은 본질적으로 용융된 발포성 조성물로 구성되는, 방법이다.

실시예 31은 실시예 19 내지 실시예 30 중 어느 한 실시예의 방법으로서, 용융된 발포성 압출물 유동스트림은 사출 성형 공동의 내부가 아닌 한정되지 않은 공간 내로 연속적으로 방출되는, 방법이다. 실시예 32는 실시예 19 내지 실시예 30 중 어느 한 실시예의 방법으로서, 상기 방법은 단일체 발포 슬래브의 제1 주 외측 표면에 제1 기재를 연속적으로 인라인 라미네이팅하는 단계를 추가로 포함하는, 방법이다. 실시예 33은 실시예 19 내지 실시예 30 중 어느 한 실시예의 방법으로서, 상기 방법은 단일체 발포 슬래브의 제2 반대편 주 외측 표면에 제2 기재를 연속적으로 인라인 라미네이팅하는 단계를 추가로 포함하는, 방법이다. 실시예 34는 실시예 19 내지 실시예 33 중 어느 한 실시예의 방법으로서, 실시예 1 내지 실시예 18 중 어느 한 실시예의 발포 다이를 사용하는, 방법이다.

예

대표 작동예

발명의 명칭이 심-스택 발포 다이(대리인 관리 번호 75788US002)인, 본 출원과 동일자로 출원된, 공히 계류중인 미국 가특허 출원 제62/067890호에 기술된 일반 유형의 심-스택 발포 다이를 조립하였다. 발포 다이는 도 1 및 도 3에 도시된 바와 대체로 유사한 방식으로, 단일 행으로 그렇게 형성된 발포 다이의 측방향 폭에 걸쳐 이격된 50개의 측방향으로 정렬된, 기다란 오리피스를 가졌고, 각각 16 밀(mil)의 오리피스 폭(Wo) 및 625 밀의 오리피스 높이(Ho)를 가졌다. (두께 16 밀의) 단일 오리피스 심을 사용하여 이러한 오리피스 폭을 제공하기보다는, 오리피스 심 번들(bundle)을 사용하였으며, 각각의 번들은 4 밀 두께의 4개의 오리피스 심으로 구성하였다. 스페이서 심을 사용하여 대략 60 밀의 에지간 거리(de)로 오리피스를 이격시켰다(따라서 76 밀의 중심간 오리피스 거리(dc)를 제공하였음). 단일 스페이서 심을 사용하기보다는, 스페이서 심 번들을 사용하였으며, 각각의 번들은 3개의 20 밀 심으로 구성하였다.

따라서, 심-스택 발포 다이는 모두 합쳐 50개의 다이 오리피스를 한정하는 총 347개의 심(각각 4개의 심의 50개의 번들로 이루어진 200개의 총 오리피스 심 및 각각 3개의 심의 49개의 번들로 이루어진 147개의 총 스페이서 심)을 가졌고; 제1 세트의 25개의 오리피스는 제1 다이 공동과 유체 연통하였고, 제2 세트의 25개의 오리피스는 제2 다이 공동과 유체 연통하였다. 이러한 대표 작동예에서, 용융된 발포성 유동스트림을 단지 제1 다이 공동에(그리고 그곳으로부터, 그러한 다이 공동이 그에 유체적으로 연결되는 제1 세트의 25개의 "활성" 다이 오리피스에) 공급하였다. 따라서, 최근린(nearest-neighbor) 활성 다이 오리피스의 각각의 쌍 사이에, 용융된 압출물이 그를 통해 방출되지 않는 비활성(미사용) 다이 오리피스가 배치된 것이 이해될 것이다. (엄밀히 말하면, 이러한 작동 모드에서, 활성 다이 오리피스의 각각의 쌍을 전적으로 스페이서 심에 의해서가 아니라 또한 그들 사이에 비활성 다이 오리피스를 제공한 오리피스 심에 의해 이격시켰다.)

따라서, 요약하면, 발포 다이는 대략 136 밀의 에지간 간격(및 대략 152 밀의 중심간 간격)으로 배열된 25개의 활성 다이 오리피스를 한정하여, 대략 3.74 인치의 활성 다이 폭(Wd)을 제공하였다. (오리피스 높이(Ho) 및 다이 높이(Hd)는 다이 공동들 중 하나만이 사용된다는 사실에 의해 영향을 받지 않았다.)

모든 심을 원하는 형상으로 EDM(방전 기계가공) 커팅되어 원하는 대로 절결부(cutout)를 제공한 스테인리스 강으로 제조하였다. 모든 심을 심-스택 내의 절결부를 통과하는 4개의 볼트에 의해 결합시켰다. 이들 볼트를 공기 구동식 토크 렌치를 사용하여 가능한 한 큰 토크로 조였다. 에지 히터를 다이의 상부 및 저부에 결합시켰다. 열전대(thermocouple)를 통상적인 방식으로 온도 모니터링을 위해 사용하였다.

95 중량%의 열가소성 폴리에스테르(PET) 수지(폴리클리어(POLYCLEAR) 1101; 미국 노스캐롤라이나주 샬럿 소재의 오리가(Auriga)), 2 중량%의 화학적 발포제(수카노(Sukano) TA17-10; 미국 사우스캐롤라이나주 덩컨), 및 3 중량%의 사슬 연장제(수카노 Tme S606)를 포함하는 발포성 조성물을 제조하였다. 발포성 조성물을 1.25" 단일 스크류 압출기의 호퍼 내에 로딩하였고, 표 1에 열거된 조건 하에서 압출하였다:

[표 1]

다이를 그의 횡축이 지표면에 대략 수평한 상태로 배향하였다. 테이크어웨이 벨트를 지표면에 대략 수평하게 배향된 다이의 작업 면의 수 센티미터 아래에 위치시켰다. 다이를 다이 오리피스로부터의 용융된 압출물의 유동 방향이 테이크어웨이 벨트의 상부 표면을 향해 약간 하향으로(수평선 아래로 대략 15도의 각도로) 경사지게 놓여 용융된 압출물이 테이크어웨이 벨트 상에 수집되도록 배향하였다. 테이크어웨이 벨트 속도는 대략 분당 0.6 피트였다. 이들 조건 하에서, 합체 거리(Dc)는 다이의 작업 면의 수(예컨대, 1 내지 3) mm 내에 있는 것으로 추정되었다. 그렇게 형성된 측방향으로 합체된 단일체 발포 슬래브는 0.35 g/cc 밀도, 5.8 인치 폭, 및 1.3 인치 두께의 근사 (평균) 값을 나타내었다.

작동예 2

다이가 각각 24 밀의 폭 및 625 밀의 높이인 50개의 활성 오리피스를 가진 것을 제외하고는, 대표 작동예에 기술된 일반 유형의 심-스택 발포 다이를 사용하였다. 단일 오리피스 심을 사용하기보다는, 오리피스 심 번들을 사용하였으며, 각각의 번들은 4 밀 두께의 6개의 오리피스 심을 포함하였다. 스페이서 심을 사용하여 대략 80 밀의 에지간 거리(de)로 오리피스를 이격시켰다(따라서 104 밀의 중심간 오리피스 거리(dc)를 제공하였음). 단일 스페이서 심을 사용하기보다는, 스페이서 심 번들을 사용하였으며, 각각의 번들은 20 밀 두께의 4개의 심으로 구성하였다.

이러한 다이 설계는 총 496개의 심을 가졌고, 폭이 5.1 인치였다. 각각 대표 예에 대해서와 동일한 조성인 2개의 발포성 조성물을 제조하였다. 발포성 조성물을 각각 1.25" 단일 스크류 압출기의 호퍼 내에 로딩하였고; 2개의 그러한 압출기를 사용하였으며, 하나는 제1 다이 공동 및 제1 다이 오리피스 세트에 공급하였고, 두 번째 것은 제2 다이 공동 및 제2 다이 오리피스 세트에 공급하였다. 따라서, 이러한 예에서, 모든 다이 오리피스는 활성 오리피스였고, (비록 2개의 상이한 압출기로부터이지만) 모두 동일한 용융된 발포성 조성물을 공급받았다.

2개의 조성물을 표 2에 열거된 조건 하에서 압출하였다(압출기는 구성이 동일하지 않아 그들은 어느 정도 상이한 조건에서 작동되었음):

[표 2]

테이크어웨이 벨트 속도는 대략 분당 0.6 피트였다. 이들 조건 하에서, 합체 거리(Dc)는 다이의 작업 면의 수(예컨대, 1 내지 3) mm 내에 있는 것으로 추정되었다. 그렇게 형성된 측방향으로 합체된 단일체 발포 슬래브는 0.36 g/cc 밀도, 5.5 인치 폭, 및 1.4 인치 두께의 근사 (평균) 값을 나타내었다.

작동예 3

작동예 2의 심-스택 발포 다이를 사용하였다. 각각 98 중량%의 고 용융 강도 폴리프로필렌(보레알리스(Borealis) WB140HMS; 오스트리아 비엔나), 및 2 중량%의 화학적 발포제(리디(Reedy) FPE-50; 미국 노스캐롤라이나주 샬럿)를 포함하는 2개의 동일한 발포성 조성물을 제조하였다. 발포성 조성물을, 각각 작동예 2에서와 동일한 방식으로, 2개의 1.25" 단일 스크류 압출기들 중 하나의 호퍼 내에 로딩하였으며, 각각의 압출기는 상이한 다이 공동에 공급하였다.

2개의 조성물을 표 3에 열거된 조건 하에서 압출하였다:

[표 3]

테이크어웨이 벨트 속도는 대략 분당 0.6 피트였다. 이들 조건 하에서, 합체 거리(Dc)는 다이의 작업 면의 수(예컨대, 1 내지 3) mm 내에 있는 것으로 추정되었다. 그렇게 형성된 측방향으로 합체된 단일체 발포 슬래브는 0.54 g/cc 밀도, 3.8 인치 폭, 및 0.6 인치 두께의 근사 (평균) 값을 나타내었다.

작동예 4

다이가 각각 16 밀의 폭 및 625 밀의 높이인 50개의 활성 오리피스를 가진 것을 제외하고는, 대표 작동예에 기술된 유형의 심-스택 발포 다이를 조립하였다. 단일 오리피스 심을 사용하기보다는, 오리피스 심 번들을 사용하였으며, 각각의 번들은 4 밀 두께의 4개의 오리피스 심을 포함하였다. 스페이서 심을 사용하여 대략 60 밀의 에지간 거리(de)로 오리피스를 이격시켰다(따라서 76 밀의 중심간 오리피스 거리(dc)를 제공하였음). 단일 스페이서 심을 사용하기보다는, 스페이서 심 번들을 사용하였으며, 각각의 번들은 20 밀 두께의 3개의 심으로 구성하였다.

이러한 다이 설계는 총 347개의 심을 가졌고, 폭이 3.74 인치였다. 대표 작동예에서와 동일한 조성의 제1 발포성 조성물을 제조하였다. PET-G(폴리에틸렌 테레프탈레이트 - 글리콜 개질됨; 미국 테네시주 킹스포트 소재의 이스트만 케미칼(Eastman Chemical)로부터의 이스타(EASTAR) 코폴리에스테르 6763)인 제2 조성물을 제조하였다. 제2 조성물은 발포성 조성물이 아니었다. 제1 및 제2 조성물을 각각 제1 및 제2 1.25" 압출기에 공급하였고, 표 4에 열거된 조건 하에서 처리하였다:

[표 4]

테이크어웨이 벨트 속도는 대략 분당 0.6 피트였다. 이들 조건 하에서, 합체 거리(Dc)는 다이의 작업 면의 수(예컨대, 1 내지 3) mm 내에 있는 것으로 추정되었다. 그렇게 형성된 측방향으로 합체된 단일체 복합 발포 슬래브는 0.32 g/cc 밀도, 5.8 인치 폭, 및 0.75 인치 두께의 근사 (평균) 값을 나타내었다.

작동예

5

대표 작동예에 기술된 유형의 심-스택 발포 다이를 조립하였다. 단일 1.25" 압출기를 사용하여 대표 작동예에서와 동일한 발포성 조성물을, 대표 작동예에서와 동일한 방식으로 다이의 단일 공동 및 다이 세트에 공급하였다. 발포성 조성물을 표 5에 열거된 조건 하에서 처리하였다:

[표 5]

용융된 압출물을 2.5 ft/분으로 주행하는 이중 벨트 라미네이터(마이어(Meyer) KFE-E 1500; 독일 뢰츠 소재의 마이어 게엠베하(Meyer GmbH)) 상으로 이동시켰다. 하부 벨트는 다이의 작업 면을 향해 약간 연장시켰고, 용융된 압출물이 하부 벨트 상에 수집된 다음에 하부 벨트와 상부 벨트 사이의 갭(gap) 내로 운반되도록 작업 면 수 cm 아래에 위치시켰다. 2개의 이축 배향 PET 필름을 이중 벨트 라미네이터 내로 권취해제시켜 용융된 압출물/초기 발포체가 상부 및 하부 PET 필름들 사이에 개재되도록 하였으며, 이때 PET 필름을 생성되는 PET 발포체의 각각의 주 표면에 라미네이팅하였다. 용융된 압출물과 접촉된 각각의 PET 필름의 표면을 발명의 명칭이 "폴리에스테르 기재를 접합시키는 방법"인 미국 특허 출원 제14/363132호에 개시된 일반적인 방식으로 플래시램핑하였다.

이중-벨트 라미네이터를 표 6에 열거된 조건 하에서 작동시켰다:

[표 6]

벨트 높이는 이중 벨트 라미네이터의 상부 및 저부 벨트들 사이의 이격 거리(separation distance)이다. 이중 벨트 라미네이터는 그의 길이의 대략 중간에서 내부 닙을 갖는다. 내부 닙 파라미터는 닙이 벨트를 압축하는 양으로 정의된다. 예를 들어, 10 mm의 벨트 높이가 갭을 10 mm로 설정하고, 1 mm 내부 닙 설정의 경우에, 그러면 닙에서의 갭은 9 mm로 설정된다.

그렇게 형성된 측방향으로 합체된 단일체 발포 슬래브는 (발포 코어의) 0.40 g/cc 밀도, 6.0 인치 폭, 및 0.25 인치 두께의 근사 (평균) 값을 나타내었다(이중-벨트 라미네이터의 벨트에 의해, 예컨대 대표 작동예에서와 동일한 정도로 팽창되지 않도록 구속되었음).

작동예 6

작동예 4에 기술된 유형의 심-스택 발포 다이를 조립하였다. 작동예 4에서와 동일한 조성의 제1 및 제2 조성물을 제1 및 제2 압출기에 의해 처리하였다. 그러나, 제1 및 제2 유동스트림을 상이한 다이 공동/다이 오리피스 세트에 공급하기보다는, 제1 (발포성) 용융된 유동스트림과 제2 (비-발포성, PET-G) 용융된 유동스트림을 다이의 공통 입구에서 조합하여, 발포성 조성물인 내측 층(도 9의 층(1011)과 유사함)과 PET-G의 상부 및 하부 층(도 9의 층(1012, 1013)과 유사함)을 포함하는 다층 유동스트림을 형성하였다. 제1 및 제2 조성물을, 표 7에 열거된 조건 하에서, 생성되는 용융된 압출물이 플래시램핑된 PET 필름의 상부 및 저부 층과 함께 이중-벨트 라미네이터 내에 수집되도록(작동예 5에서와 유사한 방식으로) 처리하였다:

[표 7]

따라서, 플래시램핑된 PET 필름을 그렇게 형성된 발포 슬래브의 각각의 주 표면 상에 존재하는 PET-G 표면 층에 라미네이팅하였다. 그렇게 형성된 측방향으로 합체된 단일체 복합 발포 슬래브(그에 라미네이팅된 PET 필름을 보유함)는 (발포 코어의) 0.45 g/cc 밀도, 3.0 인치 폭, 및 0.375 인치 두께의 근사 (평균) 값을 나타내었다.

작동예 7

대표 작동예에 기술된 유형의 심-스택 발포 다이를 조립하였다. 96 중량%의 고 용융 강도 폴리프로필렌(보레알리스 WB140HMS), 및 4 중량%의 화학적 발포제(에코셀 케미칼 블로잉 에이전트(EcoCell Chemical Blowing Agent); 미국 뉴저지주 로커웨이 소재의 폴리필(Polyfil))를 포함하는 발포성 조성물을 제조하였다. 발포성 조성물을 표 8에 열거된 조건 하에서 처리하였다:

[표 8]

용융된 압출물을 2.7 ft/분으로 주행하는 이중 벨트 라미네이터(마이어 KFE-E 1500) 상으로 이동시켰다. 하부 벨트는 다이의 작업 면을 향해 약간 연장시켰고, 용융된 압출물이 하부 벨트 상에 수집된 다음에 하부 벨트와 상부 벨트 사이의 갭 내로 운반되도록 작업 면 수 cm 아래에 위치시켰다. 2개의 유리-섬유-강화 폴리프로필렌(glass-fiber-reinforced polypropylene, GFPP) 필름을 이중 벨트 라미네이터 내로 권취해제시켜 용융된 압출물/초기 발포체가 상부 및 하부 GFPP 필름들 사이에 개재되도록 하였으며, 이때 각각의 GFPP 필름을 용융된 압출물의 주 표면에 라미네이팅하였다. (GFPP 필름을 표준 캐스트 필름 압출 장비(standard cast film extrusion equipment)(단일 스크류 압출기, 3-롤 캐스팅 스테이션(3-roll casting station), 및 권취기(winder))로 보레알리스 파이버모드(Borealis Fibremod) GB306SAF(35 중량% 유리 섬유) 수지 펠릿(pellet)을 사용하여 제조하였다.)

그렇게 형성된 측방향으로 합체된 단일체 발포 슬래브(그에 라미네이팅된 GFPP 필름을 가짐)는 (발포 코어의) 0.50 g/cc 밀도, 2.5 인치 폭, 및 0.375 인치 두께의 근사 (평균) 값을 나타내었다.

전술한 예는 단지 명확한 이해를 위해 제공되었고, 그로부터 불필요한 제한이 이해되어서는 안 된다. 예에 기술된 시험 및 시험 결과는 예측적이기보다는 예시적인 것으로 의도되고, 시험 절차의 변형이 상이한 결과를 산출할 것으로 예상될 수 있다. 예에서의 모든 정량적 값은 사용된 절차에 수반된 통상적으로 알려진 공차의 측면에서 근사치로 이해된다.

본 명세서에 개시된 특정 예시적인 요소, 구조, 특징, 상세 사항, 구성 등이 다수의 실시예에서 수정 및/또는 조합될 수 있음이 당업자에게 명백할 것이다. 모든 그러한 변형과 조합은 단지 예시적인 실례로서의 역할을 하도록 선택된 그러한 대표적인 설계가 아닌 고안된 발명의 범위 내에 있는 것으로 본 발명자에 의해 고려된다. 따라서, 본 발명의 범주는 본 명세서에 기술된 특정 예시적인 구조로 제한되어야 하는 것이 아니라, 오히려 적어도 청구범위의 언어에 의해 기술된 구조 및 그러한 구조의 등가물로 확장된다. 본 명세서에 대안으로서 분명하게 언급된 임의의 요소는, 원하는 대로 임의의 조합으로, 청구범위에 명시적으로 포함될 수 있거나 청구범위로부터 배제될 수 있다. 본 명세서에 개방형 언어(예컨대, 포함하다 및 그의 파생어)로 언급된 임의의 요소 또는 요소들의 조합은 폐쇄형 언어(예컨대, 구성되다 및 그의 파생어) 및 부분적 폐쇄형 언어(예컨대, 본질적으로 구성되다 및 그의 파생어)로 추가적으로 언급되는 것으로 고려된다. 다양한 이론 및 가능한 메커니즘이 본 명세서에 논의되었을 수 있지만, 어떠한 경우에도 그러한 논의는 청구가능한 발명 요지를 제한하는 역할을 하지 않는다. 기재된 바와 같은 본 명세서와 본 명세서에 참고로 포함되는 임의의 문헌의 개시 내용 사이에 임의의 상충 또는 불일치가 있는 경우에는, 기재된 바와 같은 본 명세서가 우선할 것이다.

Claims (33)

- 용융된 발포성 조성물(molten foamable composition)을 압출하기 위한 발포 다이(foaming die)로서,

다이 폭 및 다이 높이를 한정하도록 상기 발포 다이의 횡축을 따라 이격되는 복수의 측방향으로 정렬된 다이 오리피스(die orifice)를 포함하는 작업 면(working face)을 포함하고,

상기 다이 오리피스는 각각, 상기 발포 다이의 횡축에 적어도 실질적으로 직교하게 배향되고 상기 발포 다이의 높이 축과 적어도 실질적으로 정렬되는 장축을 가진 기다란 형상을 나타내고,

상기 다이 오리피스는 각각 적어도 약 4:1의 오리피스 높이 대 오리피스 폭 종횡비(aspect ratio)를 나타내는, 발포 다이. - 제1항에 있어서, 상기 다이 폭 대 상기 다이 높이의 비는 적어도 약 4:1인, 발포 다이.

- 제1항에 있어서, 상기 다이 오리피스는 적어도 약 8:1의 오리피스 높이 대 오리피스 폭 종횡비를 나타내는, 발포 다이.

- 제1항에 있어서, 상기 발포 다이의 모든 다이 오리피스는 상기 다이의 높이 축과 적어도 본질적으로 정렬되고, 상기 발포 다이의 횡축을 따라 적어도 본질적으로 동일 선상에서 균일하게 이격되는, 발포 다이.

- 제1항에 있어서, 상기 다이 오리피스는 상기 발포 다이의 횡축을 따라 단일 행(single row)으로 이격되는, 발포 다이.

- 제1항에 있어서, 상기 다이 오리피스는 상기 발포 다이의 횡축을 따라 단일 행으로 동일 선상에서 이격되고, 모든 상기 다이 오리피스는 적어도 본질적으로 동일한 높이를 포함하고, 상기 다이 오리피스의 높이는 상기 발포 다이의 다이 높이를 한정하는, 발포 다이.

- 제1항에 있어서, 상기 발포 다이는 압력 하에서 함께 층을 이루어 심 스택(shim stack)을 형성하는 복수의 심에 의해 적어도 부분적으로 제공되고, 각각의 심은 상기 발포 다이의 두께 축에 적어도 실질적으로 평행한 주 평면을 나타내고, 상기 심은 조합되어 상기 발포 다이의 다이 오리피스를 집합적으로 한정하고 상기 다이 오리피스에 유체적으로 연결되는(fluidly connected) 적어도 하나의 다이 공동(die cavity)을 한정하는, 발포 다이.

- 제1항에 있어서, 상기 발포 다이는, 적어도 하나의 압출기(extruder)를 포함하고 용융된 발포성 유동스트림(flowstream)을 상기 발포 다이의 적어도 하나의 다이 공동에 연속적으로 공급하도록 구성되는 압출 장치에 유체적으로 결합되는, 발포 다이.

- 제8항에 있어서, 상기 압출 장치는 종렬로(in tandem) 서로 유체적으로 연결되는 제1 및 제2 압출기를 포함하는, 발포 다이.

- 제1항에 있어서, 상기 발포 다이는 적어도 상기 용융된 발포성 조성물을 포함하는 용융된 발포성 압출물 유동스트림을, 사출 성형 공동의 내부가 아닌 한정되지 않은 공간(undefined space) 내로 연속적으로 방출하도록 구성되는, 발포 다이.

- 제1항에 있어서, 상기 복수의 다이 오리피스는 압출기로부터 제1 용융된 유동스트림을 수용하도록 구성되는 제1 다이 공동에 유체적으로 연결되는 제1 세트의 다이 오리피스, 및 압출기로부터 제2 용융된 유동스트림을 수용하도록 구성되는 제2 다이 공동에 유체적으로 연결되는 제2 세트의 다이 오리피스를 포함하는, 발포 다이.

- 제11항에 있어서, 상기 제1 다이 공동은 제1 압출기로부터 상기 제1 용융된 유동스트림을 수용하도록 구성되고, 상기 제2 다이 공동은 상기 제1 압출기와 상이한 제2 압출기로부터 상기 제2 용융된 유동스트림을 수용하도록 구성되는, 발포 다이.

- 제12항에 있어서, 상기 제2 세트의 다이 오리피스 중 적어도 선택된 다이 오리피스는 각각 상기 제1 세트의 다이 오리피스의 다이 오리피스 쌍 사이에 개별적으로 측방향으로 개재되는, 발포 다이.

- 제1항에 있어서, 상기 복수의 다이 오리피스 중 적어도 일부 다이 오리피스는 다층 피드블록(multilayer feedblock)으로부터 다층 용융된 유동스트림을 수용하도록 구성되는 다이 공동과 유체 연통하고, 상기 다층 피드블록은 적어도 2개의 상이한 압출기로부터 용융된 유동스트림을 수용하고 상기 용융된 유동스트림을 상기 다층 용융된 유동스트림으로 조합하도록 구성되는, 발포 다이.

- 제1항에 있어서, 상기 다이 오리피스 중 적어도 일부는 각각, 상기 오리피스의 제1 종단 단부에 근접한 위치에서의 상기 오리피스의 폭 및 상기 오리피스의 제1 종단 단부의 대체로 반대편에 있는 상기 오리피스의 제2 종단 단부에 근접한 위치에서의 상기 오리피스의 폭이 각각 상기 오리피스의 장축을 따라 중심에 위치되는 상기 오리피스의 섹션에서의 상기 오리피스의 폭보다 큰 도그본(dogbone) 형상을 포함하는, 발포 다이.

- 제1항에 있어서, 상기 측방향으로 정렬된 다이 오리피스의 중심간 간격(center-to-center spacing)은 최대 약 15 mm인, 발포 다이.

- 제1항에 있어서, 상기 측방향으로 정렬된 다이 오리피스의 중심간 간격은 최대 약 10 mm인, 발포 다이.

- 제1항에 있어서, 상기 측방향으로 정렬된 다이 오리피스의 중심간 간격은 최대 약 5 mm인, 발포 다이.

- 단일체 발포 슬래브(unitary foam slab)를 제조하는 방법으로서,

용융된 발포성 압출물 유동스트림을 발포 다이의 복수의 다이 오리피스 중 적어도 선택된 다이 오리피스를 통해 연속적으로 방출하는 단계로서,

상기 다이 오리피스는 측방향으로 정렬되고, 다이 폭 및 다이 높이를 한정하도록 상기 발포 다이의 횡축을 따라 이격되고,

상기 다이 오리피스는 각각 상기 발포 다이의 횡축에 적어도 실질적으로 직교하게 배향되는 장축을 가진 기다란 형상을 나타내고, 각각 적어도 약 4:1의 오리피스 높이 대 오리피스 폭 종횡비를 나타내는, 단계; 및

상기 용융된 발포성 압출물 유동스트림이, 슬래브 폭 및 슬래브 두께를 가진 단일체 발포 슬래브를 형성하도록 단일체 매스(unitary mass)로서 발포되고 합체(coalesce) 및 고화(solidify)되게 하는 단계

를 포함하는, 방법. - 제19항에 있어서, 상기 발포 다이는, 압출 장치로부터 용융된 발포성 유동스트림을 연속적으로 수용하고 상기 용융된 발포성 유동스트림을, 상기 다이 오리피스에 연속적으로 전달되어 상기 다이 오리피스로부터 상기 용융된 발포성 압출물 유동스트림으로서 방출되는 용융된 발포성 유동스트림으로 분할하는 적어도 하나의 다이 공동을 포함하는, 방법.

- 제19항에 있어서,

상기 복수의 다이 오리피스는 제1 세트의 다이 오리피스 및 제2 세트의 다이 오리피스를 포함하고, 상기 제2 세트의 다이 오리피스 중 적어도 선택된 다이 오리피스는 각각 상기 제1 세트의 다이 오리피스의 다이 오리피스 쌍 사이에 개별적으로 측방향으로 개재되고,

상기 방법은 제1 용융된 발포성 압출물 유동스트림을 상기 제1 세트의 다이 오리피스를 통해 연속적으로 방출하는 단계, 제2 용융된 압출물 유동스트림을 상기 제2 세트의 다이 오리피스를 통해 연속적으로 방출하는 단계, 상기 제1 용융된 발포성 압출물 유동스트림이 발포되게 하는 단계, 상기 제1 및 제2 용융된 압출물 유동스트림이 서로 측방향으로 합체되게 하는 단계, 및 상기 합체된 제1 및 제2 용융된 압출물 유동스트림이 단일체 복합 발포 슬래브(unitary composite foam slab)를 형성하도록 단일체 매스로서 고화되게 하는 단계를 포함하는, 방법. - 제21항에 있어서, 상기 제2 용융된 압출물 유동스트림은 고밀화된 용융된 조성물을 포함하는, 방법.

- 제21항에 있어서, 상기 제2 용융된 압출물 유동스트림은 본질적으로 용융된 비-발포성 조성물로 구성되는, 방법.

- 제19항에 있어서, 상기 용융된 발포성 압출물 유동스트림 중 적어도 일부는 수직으로 적층된 다층 유동스트림이고, 각각의 다층 유동스트림은, 용융된 발포성 조성물을 포함하고 적어도 상기 다층 유동스트림의 수직 중심 층을 제공하는 1차 용융된 층 및 상기 다층 유동스트림의 외측 층을 제공하는 2차 용융된 층을 포함하고, 상기 방법은 상기 다층 유동스트림의 1차 용융된 층 및 2차 용융된 층이 단일체 복합 발포 슬래브를 형성하도록 단일체 매스로서 고화되게 하는 단계를 포함하고,

상기 단일체 복합 발포 슬래브는 상기 1차 용융된 층으로부터 유도되는 주 발포 층, 및 상기 다층 유동스트림의 상기 2차 용융된 층으로부터 유도되고 상기 복합 발포 슬래브의 주 외측 표면을 제공하는 시트형(sheet-like) 층인 부 표면 층을 포함하고, 상기 주 발포 층 및 상기 부 표면 층은 각각 상기 발포 슬래브의 폭에 걸쳐 그리고 상기 발포 슬래브의 길이를 따라 연속적으로 연장되는, 방법. - 제24항에 있어서, 상기 다층 유동스트림의 2차 용융된 층은 고밀화된 용융된 조성물을 포함하는, 방법.

- 제24항에 있어서, 상기 다층 유동스트림의 2차 용융된 층은 용융된 비-발포성 조성물을 포함하고, 상기 복합 발포 슬래브의 부 표면 층은 본질적으로 비-발포 층으로 구성되는, 방법.

- 제19항에 있어서, 상기 용융된 발포성 압출물 유동스트림 중 적어도 일부는 수직으로 적층된 다층 유동스트림이고, 각각의 다층 유동스트림은, 용융된 발포성 조성물을 포함하고 상기 다층 유동스트림의 수직 중심 층을 제공하는 1차 용융된 층, 상기 다층 유동스트림의 제1 외측 층을 제공하는 제1의 2차 용융된 층, 상기 다층 유동스트림의 제2 외측 층을 제공하는 제2의 2차 용융된 층을 포함하고, 상기 방법은 상기 다층 유동스트림의 1차 용융된 층 및 제1 및 제2의 2차 용융된 층이 단일체 복합 발포 슬래브를 형성하도록 단일체 매스로서 고화되게 하는 단계를 포함하고,

상기 단일체 복합 발포 슬래브는, 상기 1차 용융된 층으로부터 유도되고 상기 발포 슬래브의 수직 중심 층을 제공하는 주 발포 층; 및 상기 다층 유동스트림의 제1 및 제2의 2차 용융된 층으로부터 각각 유도되고 상기 단일체 복합 발포 슬래브의 주 외측 표면을 각각 제공하는 시트형 층인 제1 및 제2 부 표면 층을 포함하고, 상기 주 발포 층 및 상기 제1 및 제2 부 표면 층은 각각 상기 발포 슬래브의 폭에 걸쳐 그리고 상기 발포 슬래브의 길이를 따라 연속적으로 연장되는, 방법. - 제27항에 있어서, 상기 제1 및 제2의 2차 용융된 층은 각각 고밀화된 용융된 조성물을 포함하는, 방법.

- 제27항에 있어서, 상기 제1 및 제2의 2차 용융된 층은 각각 용융된 비-발포성 조성물을 포함하고, 상기 복합 발포 슬래브의 상기 제1 및 제2 부 외측 표면 층은 각각 본질적으로 비-발포 층으로 구성되는, 방법.

- 제27항에 있어서, 상기 1차 용융된 층은 본질적으로 용융된 발포성 조성물로 구성되는, 방법.

- 제19항에 있어서, 상기 용융된 발포성 압출물 유동스트림은 사출 성형 공동의 내부가 아닌 한정되지 않은 공간 내로 연속적으로 방출되는, 방법.

- 제19항에 있어서, 상기 방법은 상기 단일체 발포 슬래브의 제1 주 외측 표면에 제1 기재(substrate)를 연속적으로 인라인 라미네이팅(in-line laminating)하는 단계를 추가로 포함하는, 방법.

- 제32항에 있어서, 상기 방법은 상기 단일체 발포 슬래브의 제2 반대편 주 외측 표면에 제2 기재를 연속적으로 인라인 라미네이팅하는 단계를 추가로 포함하는, 방법.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US201462067888P | 2014-10-23 | 2014-10-23 | |

| US62/067,888 | 2014-10-23 | ||

| PCT/US2015/056397 WO2016064829A1 (en) | 2014-10-23 | 2015-10-20 | Foaming die and method of use |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20170072305A true KR20170072305A (ko) | 2017-06-26 |

Family

ID=55761403

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020177013757A KR20170072305A (ko) | 2014-10-23 | 2015-10-20 | 발포 다이 및 사용 방법 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US20170246776A1 (ko) |

| EP (1) | EP3209478A4 (ko) |

| JP (1) | JP2017531582A (ko) |

| KR (1) | KR20170072305A (ko) |

| CN (1) | CN107073788A (ko) |

| WO (1) | WO2016064829A1 (ko) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US10421227B2 (en) | 2014-10-23 | 2019-09-24 | 3M Innovative Properties Company | Shim-stack foaming die |

| JP2017535635A (ja) | 2014-10-23 | 2017-11-30 | スリーエム イノベイティブ プロパティズ カンパニー | 側方融合した発泡体スラブ |

| CN111660523A (zh) * | 2020-05-28 | 2020-09-15 | 南京玻璃纤维研究设计院有限公司 | 一种高透气聚四氟乙烯薄膜及其制备方法和模具 |

Family Cites Families (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB1166937A (en) * | 1967-05-19 | 1969-10-15 | Monsanto Chemicals | Improvements in or relating to The Production Of Foamed Resins |

| GB1202127A (en) * | 1968-05-31 | 1970-08-12 | Monsanto Chemicals | Production of foamed resins |

| US3881984A (en) * | 1969-08-07 | 1975-05-06 | Sekisui Plastics | Apparatus for preparation of synthetic wood |

| CA931720A (en) * | 1969-08-07 | 1973-08-14 | Hayashi Motoshige | Synthetic wood and a method for preparation thereof |

| DE3027643C2 (de) * | 1980-07-22 | 1984-03-01 | Hermann Berstorff Maschinenbau Gmbh, 3000 Hannover | Verfahren und Vorrichtung zur Herstellung eines Verpackungsmaterials |

| US5679379A (en) * | 1995-01-09 | 1997-10-21 | Fabbricante; Anthony S. | Disposable extrusion apparatus with pressure balancing modular die units for the production of nonwoven webs |

| US5773080A (en) * | 1997-04-17 | 1998-06-30 | Simmons; George | Pattern coating of thick film pressure sensitive adhesives |

| JP4125705B2 (ja) * | 2004-09-30 | 2008-07-30 | 株式会社カワタ | 発泡押出成形装置および発泡押出成形方法 |

| KR101069132B1 (ko) * | 2008-12-31 | 2011-09-30 | 안태광 | 다공질구조를 갖는 플라스틱 시트 제조방법 및 제조장치 |

| GB2474431B (en) * | 2009-10-13 | 2012-10-31 | Gurit Uk Ltd | Production of extruded foam |

| EP2397303A1 (en) * | 2010-06-21 | 2011-12-21 | URSA Insulation, S.A. | Method and device for producing thermoplastic plastics foam panels, panel manufactured using same method and device and panels' use |

| US20140234606A1 (en) * | 2011-08-22 | 2014-08-21 | Ronald W. Ausen | Netting, arrays, and dies, and methods of making the same |

-

2015

- 2015-10-20 CN CN201580057364.6A patent/CN107073788A/zh active Pending

- 2015-10-20 US US15/517,049 patent/US20170246776A1/en not_active Abandoned

- 2015-10-20 EP EP15852915.6A patent/EP3209478A4/en not_active Withdrawn

- 2015-10-20 JP JP2017521109A patent/JP2017531582A/ja not_active Withdrawn

- 2015-10-20 WO PCT/US2015/056397 patent/WO2016064829A1/en active Application Filing

- 2015-10-20 KR KR1020177013757A patent/KR20170072305A/ko unknown

Also Published As

| Publication number | Publication date |

|---|---|

| EP3209478A4 (en) | 2018-07-04 |

| US20170246776A1 (en) | 2017-08-31 |

| EP3209478A1 (en) | 2017-08-30 |

| JP2017531582A (ja) | 2017-10-26 |

| WO2016064829A1 (en) | 2016-04-28 |

| CN107073788A (zh) | 2017-08-18 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN103370197B (zh) | 生产多层塑料薄膜的方法 | |

| EP1555358A2 (en) | Corrugated foam/film laminates for use as floor underlayment | |

| CN104520366B (zh) | 挤出的聚乙烯基树脂泡沫片材和用于玻璃板的夹层衬片 | |

| US6716379B2 (en) | Polymer foam plank with densified skin, method and apparatus for producing a densified skin on a foam plank | |

| KR101088337B1 (ko) | 폴리올레핀 발포층을 갖는 복합 시트의 제조 방법 | |

| JP2001510749A (ja) | 微細気泡物品の積層 | |

| KR20170072305A (ko) | 발포 다이 및 사용 방법 | |

| WO2009027548A1 (es) | Procedimiento e instalación para la producción de paneles reciclables rígidos tipo sandwich de naturaleza polimérica, sin el empleo de adhesivos, y panel obtenido | |

| JP2008195128A (ja) | 車両内装材用積層シート,車両用内装材,車両内装材用積層シートの製造方法及びその装置 | |

| KR102130654B1 (ko) | 웨하스 보드를 포함하는 샌드위치 판넬 및 이의 제조방법 | |

| US10421227B2 (en) | Shim-stack foaming die | |

| KR20170071584A (ko) | 측방향으로 합체된 발포 슬래브 | |

| DE60014699T2 (de) | Extrusionsdüse und -verfahren zur herstellung eines hohlstrangschaums | |

| CN111417510A (zh) | 用于振动阻尼和/或声音衰减材料的制造的方法 | |

| JP2008274031A (ja) | 帯電防止性樹脂組成物および熱可塑性樹脂製多層シート | |

| US20050106378A1 (en) | Corrugated foam/film laminates | |

| JP4032990B2 (ja) | 多層発泡シートの製造装置、および多層発泡シートの製造方法 | |

| TWI747207B (zh) | 積層發泡片 | |

| KR19990079418A (ko) | 고분자 복합패널 및 그 제조 장치 | |

| JPH0124619B2 (ko) | ||

| JPS6124975B2 (ko) | ||

| KR20100038037A (ko) | 폴리에틸렌계 메쉬층을 포함하는 완충시트 및 이의 용도 | |

| MXPA99001868A (en) | Insulated foam board insulated with a resistant polymeric film or composition of the mi |