KR20170048172A - 현상 부재, 프로세스 카트리지 및 전자사진 화상 형성 장치 - Google Patents

현상 부재, 프로세스 카트리지 및 전자사진 화상 형성 장치 Download PDFInfo

- Publication number

- KR20170048172A KR20170048172A KR1020160133377A KR20160133377A KR20170048172A KR 20170048172 A KR20170048172 A KR 20170048172A KR 1020160133377 A KR1020160133377 A KR 1020160133377A KR 20160133377 A KR20160133377 A KR 20160133377A KR 20170048172 A KR20170048172 A KR 20170048172A

- Authority

- KR

- South Korea

- Prior art keywords

- surface layer

- conductive

- toner

- developing

- substituent

- Prior art date

Links

Images

Classifications

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G15/00—Apparatus for electrographic processes using a charge pattern

- G03G15/06—Apparatus for electrographic processes using a charge pattern for developing

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G21/00—Arrangements not provided for by groups G03G13/00 - G03G19/00, e.g. cleaning, elimination of residual charge

- G03G21/16—Mechanical means for facilitating the maintenance of the apparatus, e.g. modular arrangements

- G03G21/18—Mechanical means for facilitating the maintenance of the apparatus, e.g. modular arrangements using a processing cartridge, whereby the process cartridge comprises at least two image processing means in a single unit

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G15/00—Apparatus for electrographic processes using a charge pattern

- G03G15/06—Apparatus for electrographic processes using a charge pattern for developing

- G03G15/08—Apparatus for electrographic processes using a charge pattern for developing using a solid developer, e.g. powder developer

- G03G15/0806—Apparatus for electrographic processes using a charge pattern for developing using a solid developer, e.g. powder developer on a donor element, e.g. belt, roller

- G03G15/0818—Apparatus for electrographic processes using a charge pattern for developing using a solid developer, e.g. powder developer on a donor element, e.g. belt, roller characterised by the structure of the donor member, e.g. surface properties

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G15/00—Apparatus for electrographic processes using a charge pattern

- G03G15/06—Apparatus for electrographic processes using a charge pattern for developing

- G03G15/08—Apparatus for electrographic processes using a charge pattern for developing using a solid developer, e.g. powder developer

- G03G15/09—Apparatus for electrographic processes using a charge pattern for developing using a solid developer, e.g. powder developer using magnetic brush

- G03G15/0921—Details concerning the magnetic brush roller structure, e.g. magnet configuration

- G03G15/0928—Details concerning the magnetic brush roller structure, e.g. magnet configuration relating to the shell, e.g. structure, composition

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G21/00—Arrangements not provided for by groups G03G13/00 - G03G19/00, e.g. cleaning, elimination of residual charge

- G03G21/16—Mechanical means for facilitating the maintenance of the apparatus, e.g. modular arrangements

- G03G21/18—Mechanical means for facilitating the maintenance of the apparatus, e.g. modular arrangements using a processing cartridge, whereby the process cartridge comprises at least two image processing means in a single unit

- G03G21/1803—Arrangements or disposition of the complete process cartridge or parts thereof

- G03G21/1814—Details of parts of process cartridge, e.g. for charging, transfer, cleaning, developing

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G2215/00—Apparatus for electrophotographic processes

- G03G2215/08—Details of powder developing device not concerning the development directly

- G03G2215/0855—Materials and manufacturing of the developing device

- G03G2215/0858—Donor member

- G03G2215/0861—Particular composition or materials

Landscapes

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Engineering & Computer Science (AREA)

- Computer Vision & Pattern Recognition (AREA)

- Dry Development In Electrophotography (AREA)

- Electrophotography Configuration And Component (AREA)

- Developing Agents For Electrophotography (AREA)

- Compositions Of Macromolecular Compounds (AREA)

Abstract

고온 고습 환경 하에서의 고 토너 대전성과 고 내구성이 양립된 고품질 현상 부재가 제공된다. 상기 현상 부재는 도전성 기재 및 도전성 표면층을 이 순서대로 포함한다. 상기 표면층은 바인더 수지, 알루미나 입자 및 폴리에스테르 포스페이트 화합물을 포함한다.

Description

본 개시내용은 복사기, 프린터 및 팩시밀리 수신장치와 같은 전자사진 장치에 내장되는, 상 담지체에 접촉 또는 근접하여 사용되는 현상 부재에 관한 것이다. 또한, 본 개시내용은 프로세스 카트리지 및 전자사진 화상 형성 장치에 관한 것이다.

복사기, 팩시밀리 및 프린터 등의 전자사진 장치에서는, 상 담지체가 대전 유닛에 의해 대전되어, 레이저에 의해 정전 잠상이 형성된다. 이어서, 현상 용기 내의 토너가 토너 공급 롤러 및 토너 규제 부재에 의해 현상 부재 상에 도포되어, 상 담지체를 현상 부재에 접촉 또는 근접하게 하여 토너에 의해 정전 잠상이 현상된다. 그 후, 상 담지체 상의 토너는 전사 유닛에 의해 기록 용지에 전사되고, 기록 용지 상의 토너는 열 및 압력 하에 정착된다. 상 담지체 상에 잔류하는 토너는 클리닝 블레이드에 의해 제거된다.

비자성 1성분 접촉 현상 방식의 화상 형성 장치에서는, 현상 부재로서, 103 내지 1010 Ωcm의 체적 저항률을 갖는 도전성 전자사진용 부재가 일반적으로 포함된다. 전자사진 화상 형성 장치를 위한 현상 부재에 대해 보다 고도의 성능이 요구되고 있어, 고화질성 및 고내구성의 관점에서, 도전성 탄성층 및 상기 도전성 탄성층의 표면에 배치된 도전성 표면층을 포함한 2층 현상 부재가 점점 더 많이 사용되고 있다. 널리 사용되는 도전성 표면층은 내마모성 및 토너 대전성이 높은 우레탄 수지로 구성된다. 최근, 보다 고기능화를 도모하기 위해, 일본 특허 공개 제2015-094897호 공보에서는, 알루미나를 표면층에 함유시켜 토너 대전성을 향상시킴으로써 고품질 화상이 얻어질 수 있는 것이 개시되고 있다.

세계 각지에서 사용되는 전자사진 장치에는, 다양한 환경 하에서 고화질인 전자사진 화상을 출력하는 것이 요구된다. 이러한 이유로 인해, 본 발명자들은, 고온 고습 환경(예를 들어, 온도 30℃, 상대 습도 95% (95% RH)) 하에서 토너에 충분한 전하를 부여할 수 있는 현상 부재의 성능의 필요성을 인식하고 있다.

본 발명자들이 일본 특허 공개 제2015-094897호 공보에 개시된 현상 부재를 검토한 결과, 불행히도 고온 고습 환경 하에서는, 현상 부재의 표면에 담지된 토너의 전하 누설이 발생하기 쉽다는 것을 발견하였다. 즉, 마찰대전된 토너가 현상 부재에 의해 현상 영역에 반송될 동안에, 상기 토너의 전하의 현상 부재에의 누설로 인해, 토너가 현상 영역에 이르기 전에, 토너의 대전량이 때때로 바람직하지 않게 저하된다.

본 개시내용의 일 형태는 고온 고습 환경 하에서도 토너를 충분히 대전시킬 수 있는 현상 부재를 제공하는 것에 관한 것이다. 본 개시내용의 또 다른 형태는 고온 고습 환경 하에서도 고품질의 전자사진 화상을 형성할 수 있는 전자사진 화상 형성 장치 및 프로세스 카트리지를 제공하는 것에 관한 것이다.

본 개시내용의 일 형태에 따르면, 도전성 기재 및 도전성 표면층을 이 순서대로 포함하는 현상 부재이며, 상기 표면층이 바인더 수지, 알루미나 입자 및 폴리에스테르 포스페이트 화합물을 포함하는, 현상 부재가 제공된다.

본 개시내용의 또 다른 형태에 따르면, 전자사진 화상 형성 장치의 본체에 착탈가능하게 장착가능하도록 구성된 프로세스 카트리지이며, 상기 프로세스 카트리지가 현상 장치를 포함하고, 상기 현상 장치가 상기 현상 부재를 포함하는, 프로세스 카트리지가 제공된다.

본 개시내용의 추가의 또 다른 형태에 따르면, 정전 잠상을 담지하기 위한 상 담지체, 상기 상 담지체를 대전하기 위한 대전 장치, 대전된 상기 상 담지체에 정전 잠상을 형성하기 위한 노광 장치, 상기 정전 잠상을 토너에 의해 현상해서 토너 상(toner image)을 형성하기 위한 현상 장치, 및 상기 토너 상을 전사재에 전사하기 위한 전사 장치를 포함하는 전자사진 화상 형성 장치이며, 상기 현상 장치가 상기 현상 부재를 포함하는, 전자사진 화상 형성 장치가 제공된다.

본 발명의 추가 특색은 첨부된 도면을 참조하여 예시적인 실시형태의 하기 설명으로부터 명백해질 것이다.

도 1은 본 개시내용에 따른 현상 부재의 일례를 나타내는 개념도이다.

도 2는 본 개시내용에 따른 전자사진 화상 형성 장치의 일례를 나타내는 개략 구성도이다.

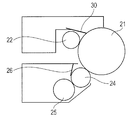

도 3은 본 개시내용에 따른 프로세스 카트리지의 일례를 나타내는 개략 구성도이다.

도 4는 토너 대전량(Q/M)의 측정에 사용되는 원통 필터를 나타내는 모식도이다.

도 2는 본 개시내용에 따른 전자사진 화상 형성 장치의 일례를 나타내는 개략 구성도이다.

도 3은 본 개시내용에 따른 프로세스 카트리지의 일례를 나타내는 개략 구성도이다.

도 4는 토너 대전량(Q/M)의 측정에 사용되는 원통 필터를 나타내는 모식도이다.

이하, 본 개시내용의 바람직한 실시형태를 첨부하는 도면에 따라 상세히 설명할 것이다.

본 발명자들은 일본 특허 공개 제2015-094897호 공보에 개시된 현상 부재가, 고온 고습 환경 하에서 토너의 대전량의 저하를 충분히는 억제할 수 없는 경우가 있는 이유에 대해서 검토하였다. 그 결과로부터, 본 발명자들은 알루미나 입자와 같은 강한 음성 대전 물질을 함유하는 표면층을 포함하는 현상 부재가 높은 토너 대전성을 나타내지만, 현상 부재 자체가 도전성이기 때문에, 현상 부재가 토너의 전하 누설을 여전히 방지할 수 없는 것으로 생각하였다. 즉, 토너의 대전 및 토너의 전하 누설은 경쟁적으로 발생하는 것으로 생각된다.

본 발명자들은, 한층 검토를 거듭한 결과, 알루미나 입자 및 폴리에스테르 포스페이트 화합물을 함유하는 표면층을 포함한 현상 부재는, 고온 고습 환경 하에서도, 토너가 현상 영역에 반송될 동안, 토너의 대전량을 감쇠시키기 어려운 것을 발견하였다.

본 발명자들은 이러한 현상 부재가 상기의 유리한 효과를 발휘하는 이유를 하기와 같이 생각하고 있다. 즉, 현상 부재의 표면에 담지된, 마찰대전된 토너로부터 현상 부재로 누설된 전하는, 먼저 표면층 중의 폴리에스테르 포스페이트에 의해 포착된다. 계속해서, 폴리에스테르 포스페이트에 포착된 전하가, 폴리에스테르 포스페이트의 근방에 존재하는 알루미나 입자에 공급됨으로써, 현상 부재의 토너 대전성(전하 부여능)이 강화된다. 즉, 본 발명에 따른 현상 부재는, 토너로부터 누설된 전하를 다시 그 토너로 되돌리는 기능을 갖는 것으로 생각된다.

이하, 본 발명에 따른 롤러 형상의 현상 부재(현상 롤러)를 설명할 것이나, 현상 부재의 형상은 이것에 한정되지는 않는다.

도 1에 도시한 바와 같이, 본 발명에 따른 롤러 형상의 현상 부재(1)는, 도전성 기재(2), 상기 도전성 기재(2)의 외주면에 형성된 도전성 탄성층(3), 및 상기 도전성 탄성층(3)의 외주면에 피복 배치된 도전성 표면층(4)을 포함하는 도전성 부재이다. 도전성 기재와 도전성 표면층 사이에 개재된 도전성 탄성층(3)은 필수적인 구성요소가 아니다. 일 형태에 따르면, 본 발명에 따른 현상 부재는 또한 도전성 기재(2) 및 상기 기재(2)의 표면에 직접 배치된 도전성 표면층(4)을 포함하는 구성을 갖는다.

[도전성 기재]

도전성 기재는 현상 부재의 전극 및 지지 부재로서 기능한다. 도전성 기재는 원통형 또는 중공 원통형 형상을 가지며, 이하의 도전성 재료 중 하나를 포함한다: 알루미늄, 구리 합금, 스테인리스강과 같은 금속 또는 합금; 크롬- 또는 니켈-도금된 철; 및 도전성을 갖는 합성 수지. 도전성 기재의 표면에는 도전성 탄성층과의 접착성을 향상시키기 위해 적절히 공지의 접착제를 도포할 수 있다.

[도전성 탄성층]

임의적 구성요소로서의 도전성 탄성층은, 상 담지체의 표면에 형성된 정전 잠상에 토너를 적절한 양으로 공급할 수 있도록, 현상 부재를 적절한 닙 폭 및 닙 압력을 가지면서 상 담지체에 대해 가압되도록 현상 부재에 경도 및 탄성을 부여한다. 도전성 탄성층은 통상 고무 재료의 성형물로 형성될 수 있다. 고무 재료로서는 이하의 것을 들 수 있다: 에틸렌-프로필렌-디엔 공중합 고무(EPDM), 아크릴로니트릴-부타디엔 고무(NBR), 클로로프렌 고무(CR), 천연 고무(NR), 이소프렌 고무(IR), 스티렌-부타디엔 고무(SBR), 불소 고무, 실리콘 고무, 에피클로로히드린 고무, NBR의 수소화물 및 우레탄 고무. 이들 고무 재료는 단독으로 또는 조합으로 사용할 수 있다. 이들 고무 재료 중에서도, 특히, 실리콘 고무는, 현상 부재가 장기간에 걸쳐서 다른 부재(토너 규제 부재 등)와 접촉한 후에도 압축 영구변형이 도전성 탄성층에 발생하기 어렵기 때문에, 실리콘 고무를 사용할 수 있다. 실리콘 고무로서, 예를 들어 구체적으로는, 부가 경화형 실리콘 고무의 경화물을 들 수 있다.

도전성 탄성층은, 상기 고무 재료에 전자 도전성 물질 또는 이온 도전성 물질과 같은 도전제를 포함하고, 도전성 탄성층의 저항은 바람직하게는 103 Ωcm 이상 1011 Ωcm 이하, 보다 바람직하게는 104 Ωcm 이상 1010 Ωcm 이하의 적절한 저항 영역(체적 저항률)으로 조정된다.

전자 도전성 물질로서는, 예를 들어, 이하의 물질을 들 수 있다: 케첸 블랙 EC, 아세틸렌 블랙와 같은 도전성 카본; SAF, ISAF, HAF, FEF, GPF, SRF, FT, MT와 같은 고무용 카본; 산화 처리를 실시한 컬러(잉크)용 카본; 구리, 은, 게르마늄과 같은 금속 및 그의 금속 산화물. 이들 전자 도전성 물질 중에서도, 카본 블랙 [도전성 카본, 고무용 카본, 컬러(잉크)용 카본]이 소량으로 도전성을 제어하기 쉽기 때문에 사용될 수 있다.

이온 도전성 물질로서는, 예를 들어, 이하의 물질을 들 수 있다: 과염소산나트륨, 과염소산리튬, 과염소산칼슘, 염화리튬와 같은 무기 이온 도전성 물질; 변성 지방족 디메틸암모늄 에토술포네이트, 스테아릴암모늄 아세테이트와 같은 유기 이온 도전성 물질.

이들 도전제는, 도전성 탄성층을 적절한 체적 저항률을 갖도록 제어하기 위해 필요한 양으로 사용된다. 통상 사용되는 양은, 바인더 수지(고무 재료) 100 질량부에 대하여, 0.5 질량부 이상 50 질량부 이하의 범위이다.

도전성 탄성층은, 필요한 경우에, 가소제, 충전제, 증량제, 가황제, 가황 보조제, 가교 보조제, 경화 억제제, 산화 방지제, 노화 방지제, 가공 보조제와 같은 각종 첨가제를 함유할 수 있다. 충전제로서는, 예를 들어, 실리카, 석영 분말 및 탄산칼슘을 들 수 있다. 이들 임의적 성분은 도전성 탄성층의 기능을 저해하지 않는 범위로 배합된다.

도전성 탄성층은 현상 부재에 요구되는 탄성을 갖는다. 탄성은 아스카(Asker) C 경도에서 20° 이상 80° 이하일 수 있다. 두께는 0.3 mm 이상 6.0 mm 이하일 수 있다.

도전성 탄성층용 재료는 1축 연속 혼련기, 2축 연속 혼련기, 2축 롤 밀, 니더 믹서, 트리-믹스(Tri-mix) 등의 동적 혼합 장치 또는 스태틱 믹서 등의 정적 혼합 장치를 사용해서 혼합할 수 있다.

도전성 탄성층은 몰드 성형법, 압출 성형법, 사출 성형법, 도포시공 성형법 등의 임의의 방법에 의해 도전성 기재 상에 형성할 수 있다. 몰드 성형법으로는, 예를 들어, 원통 금속 몰드의 양단에 도전성 기재를 고정하기 위한 다이를 고정하고; 다이 내에 주입구를 형성하고; 계속해서 도전성 탄성층용 재료를 주입구를 통해 주입한 후; 상기 재료를 경화 온도에서 가열하고; 몰드를 제거하는 방법을 들 수 있다. 압출 성형법으로는, 예를 들어, 크로스헤드형 압출기를 사용해서 도전성 기재와 도전성 탄성층용 재료를 공-압출하고, 상기 재료를 경화하고, 도전성 기재 주위에 도전성 탄성층을 형성하는 방법을 들 수 있다.

도전성 탄성층의 표면은 또한 도전성 표면층과의 밀착성 향상을 위해, 표면 연마, 코로나 처리, 플레임 처리, 엑시머 처리 등의 표면 개질 방법에 의해 개질할 수도 있다.

[도전성 표면층]

도전성 표면층 중에는, 적어도 바인더 수지, 알루미나 입자 및 폴리에스테르 포스페이트 화합물이 존재하고 있다.

[바인더 수지]

도전성 표면층에 함유되는 바인더 수지로서는, 예를 들어, 이하를 들 수 있다: 폴리아미드 수지, 나일론 수지, 우레탄 수지, 우레아 수지, 이미드 수지, 멜라민 수지, 불소 수지, 페놀 수지, 알키드 수지, 폴리에스테르 수지, 폴리에테르 수지, 아크릴 수지, 천연 고무, 부틸 고무, 아크릴로니트릴-부타디엔 고무, 폴리이소프렌 고무, 폴리부타디엔 고무, 실리콘 고무, 스티렌-부타디엔 고무, 에틸렌-프로필렌 고무, 에틸렌-프로필렌-디엔 고무, 클로로프렌 고무 및 이들의 혼합물.

이들 바인더 수지 중에서도, 우레탄 수지는 내마모성이 높아서, 도전성 표면층용 바인더 수지로서 사용될 수 있다. 우레탄 수지는 폴리올과 이소시아네이트, 필요에 따라 쇄 연장제로부터 제조할 수 있다. 우레탄 수지의 원료인 폴리올로서는, 예를 들어, 폴리에테르 폴리올, 폴리에스테르 폴리올, 폴리카르보네이트 폴리올, 폴리올레핀 폴리올, 아크릴 폴리올 및 이들의 혼합물을 들 수 있다. 우레탄 수지의 원료인 이소시아네이트로서는, 예를 들어, 이하를 들 수 있다: 톨릴렌 디이소시아네이트(TDI), 디페닐메탄 디이소시아네이트(MDI), 나프탈렌 디이소시아네이트(NDI), 톨리딘 디이소시아네이트(TODI), 헥사메틸렌 디이소시아네이트(HDI), 이소포론 디이소시아네이트(IPDI), 페닐렌 디이소시아네이트(PPDI), 크실릴렌 디이소시아네이트(XDI), 테트라메틸크실릴렌 디이소시아네이트(TMXDI), 시클로헥산 디이소시아네이트 및 이들의 혼합물. 우레탄 수지의 원료인 쇄 연장제로서는, 예를 들어, 에틸렌 글리콜, 1,4-부탄디올, 3-메틸펜탄디올와 같은 2관능성 저분자량 디올; 트리메틸올프로판와 같은 3관능성 저분자량 트리올; 및 이들의 혼합물을 들 수 있다.

[알루미나 입자]

도전성 표면층 중에 함유되는 알루미나 입자로서는, 예를 들어, 이하의 입자를 들 수 있다: α-알루미나, γ-알루미나 등의 산화알루미늄, 베마이트, 의사(pseudo) 베마이트 등의 산화알루미늄 수화물, 수산화알루미늄, 알루미늄 알콕시드의 가수분해 또는 축합 반응에 의해 얻어지는 알루미늄 화합물의 입자. 알루미나 입자의 평균 입자 직경 D50으로서는 10 ㎚ 이상 10 ㎛ 이하인 것이 바람직하고, 15 ㎚ 이상 3.0 ㎛ 이하인 것이 효율적인 토너 대전성의 관점에서 보다 바람직하다.

알루미나 입자는 바인더 수지 100 질량부에 대하여 1.5 질량부 이상 350 질량부 이하의 범위의 양으로 사용되는 것이 바람직하고, 3.0 질량부 이상 200 질량부 이하의 범위의 양으로 사용되는 것이 보다 바람직하다. 도전성 표면층의 최외각 표면의 알루미늄의 원자 농도(Al%)는 토너 대전성을 보다 특이적으로 높이기 위해 1.50 ≤ Al ≤ 10.0을 만족시킬 수 있다. 알루미늄의 원자 농도의 측정 방법을 후술할 것이다.

[폴리에스테르 포스페이트 화합물]

폴리에스테르 포스페이트 화합물은, 인산 골격 및 적어도 폴리에스테르 구조를 갖는다. 예를 들어, 하기 화학식 1에 의해 나타내어진 화합물을 들 수 있다.

<화학식 1>

여기서 R1 내지 R3은 적어도 1개가 폴리에스테르 구조를 갖는 치환기이다. 즉, R1, R2 및 R3 중 1개가 폴리에스테르 구조를 갖는 치환기일 경우, 기타 2개는 수소 원자, 알킬 기, 알케닐 기, 아르알킬 기, 아릴 기, 폴리옥시알킬렌 기이다. R1, R2 및 R3 중 2개가 폴리에스테르 구조를 갖는 치환기일 경우, 기타는 수소 원자, 알킬 기, 알케닐 기, 아르알킬 기, 아릴 기, 폴리옥시알킬렌 기이다. R1, R2 및 R3이 모두 폴리에스테르 구조를 갖는 치환기일 경우, 폴리에스테르 구조를 갖는 치환기는 동일한 폴리에스테르 구조를 가질 수 있거나, 각각 독립적으로 다른 폴리에스테르 구조를 가질 수 있다.

폴리에스테르 포스페이트 화합물은 화학식 1에 의해 나타내어진 인산에 포함된 3개의 치환기(R1 내지 R3) 중 폴리에스테르 구조를 갖는 적어도 1개의 치환기를 갖기 때문에, 현상 부재의 토너 대전성에 대한 고온 고습 환경 하에서의 유리한 효과가 발휘된다. 나머지의 치환기는 폴리에스테르 구조를 갖고 있어도 갖고 있지 않아도 된다. 특히, 나머지 치환기로서 통상의 유기 치환기 또는 폴리옥시알킬렌 기를 갖는 폴리에스테르 포스페이트 화합물에서도 현상 부재의 유리한 효과가 발현하는 것이 확인된다. 폴리에스테르 포스페이트 화합물의 분자 내에서의 인산 골격 및 폴리에스테르 구조 중의 다수의 에스테르 기는 본질적으로 알루미나 입자와의 상승 효과를 생성하며, 분자 내 그 이외의 구조는 특히 유리한 효과의 발현에 영향을 미치지 않는 것으로 생각된다.

상기 폴리에스테르 구조란, 디카르복실산과 디올의 중축합 또는 히드록시카르복실산의 중축합에 의해 얻어지는 에스테르 기를 갖는 중합체, 또는 락톤과 같은 시클릭 에스테르 화합물의 개환 중합에 의해 얻어지는 중합체를 가리킨다. 디카르복실산으로서는, 예를 들어, 이하를 들 수 있다: 테레프탈산, 이소프탈산, 아디프산, 아젤라산, 세바스산, 2,6-나프탈렌 디카르복실산, 1,4-시클로헥산 디카르복실산. 디올로서는, 예를 들어, 이하를 들 수 있다: 에틸렌 글리콜, 1,4-부탄디올, 디에틸렌 글리콜, 트리에틸렌 글리콜, 네오펜틸 글리콜, 1,4-시클로헥산디메탄올, 폴리에틸렌 글리콜. 히드록시카르복실산으로서는, 예를 들어, p-히드록시벤조산, 6-히드록시-2-나프토산을 들 수 있다. 시클릭 에스테르 화합물로서는, 예를 들어, 탄소수 4 내지 11의 지방족 락톤을 들 수 있다.

이들 폴리에스테르 포스페이트 화합물 중, 하기 화학식 2에 의해 나타내어진 폴리에스테르 포스페이트 화합물이, 알루미나 입자와의 조합으로 현상 부재의 유리한 효과를 특이적으로 발현하기 때문에, 특히 적합하게 사용된다.

<화학식 2>

여기서 R1은 폴리(ε-카프로락톤) 구조를 갖는 치환기 또는 폴리(δ-발레로락톤) 구조를 갖는 치환기, 및 ε-카프로락톤과 δ-발레로락톤의 공중합체 구조를 갖는 치환기로 이루어진 군으로부터 선택되고;

R2 및 R3은 각각 독립적으로 수소 원자, 탄소수 1 내지 8의 알킬 기, 폴리에틸렌 옥시드, 폴리(ε-카프로락톤) 구조를 갖는 치환기, 폴리(δ-발레로락톤) 구조를 갖는 치환기, ε-카프로락톤과 δ-발레로락톤의 공중합체 구조를 갖는 치환기로 이루어진 군으로부터 선택된다.

폴리에스테르 포스페이트 화합물의 수 평균 분자량은 1000 이상 50000 이하인 것이 토너 대전성을 보다 특이적으로 높일 수 있으므로 바람직하다. 이들 폴리에스테르 포스페이트 화합물은 바인더 수지 100 질량부에 대하여 0.5 질량부 이상 20 질량부 이하의 범위의 양으로 사용하는 것이 바람직하고, 토너 대전성을 추가로 높이는 관점에서, 0.75 질량부 이상 10 질량부 이하의 범위의 양으로 사용하는 것이 보다 바람직하다.

도전성 표면층의 최외각 표면의 인 원자 농도(P%)는 0.05 ≤ P ≤ 2.50를 만족시키는 것이 토너 대전성을 보다 특이적으로 높일 수 있다.

[원자 농도의 측정]

알루미늄 원자 농도 및 인 원자 농도는 이하의 조작 (1) 내지 (3)에 의해 측정된다. 즉, 전계 방출형 주사 전자 현미경(상품명: JSM-7800F, 제이오엘, 리미티드(JEOL, Ltd.) 제조)로 촬영된 현상 부재의 최외각 표면을 X선 미소분석 시스템(상품명: 노란 시스템 7(NORAN System 7), 써모 피셔 사이언티픽 인크.(Thermo Fisher Scientific Inc.) 제조)에 의해 원소 분석함으로써 알루미늄 원자 농도 및 인 원자 농도를 구할 수 있다.

(1) 시료 제작

측정부가 되는 현상 부재의 도전성 표면층의 최외각 표면을 손상시키지 않도록 하면서 도전성 표면층의 3 mm 사방을 면도칼로 잘라낸다. 이에 의해, 측정 시료를 제작한다. 측정 시료의 두께는 1.0 mm이다. 현상 부재의 도전성 탄성층과 도전성 표면층의 두께의 합이 1.0 mm 이하인 경우에는, 측정 시료의 두께는 도전성 표면층의 두께 이상이다. 이어서, 알루미늄 시료대(직경 12.5 mm × 높이 5 mm)에 도전성 페이스트를 얇게 도포하고, 시료대 위에 시료의 최외각 표면부가 위를 향하게 위치시킨다. 시료대를 시료 홀더(12.5 mm 유형)에 세트한다.

(2) 전계 방출형 주사 전자 현미경에 의한 화상 취득

상기 전계 방출형 주사 전자 현미경에서의 관찰 및 분석을 위해서, 상기 전계 방출형 주사 전자 현미경에 포함된 챔버의 진공도를 각각 미리 결정된 값 이하로 설정한다. 즉, 전자총 챔버(SIP-1)의 진공도를 5.0 × 10-7 Pa 이하, 전자총 챔버의 진공도의 저하를 막기 위해서 배치된 중간 챔버(SIP-2)의 진공도를 1.0 × 10-4 Pa 이하, 시료 챔버의 진공도를 1.0 × 10-3 Pa 이하로 설정한다.

상기 시료 홀더를 상기 전계 방출형 주사 전자 현미경의 인클로저 내의 시료 챔버에 삽입하고, 작동 거리(WD)가 10 mm가 되도록 스테이지의 Z축을 이동시킨다. 하부 검출기(LED)를 검출기로서 지정한다. 시료 홀더가 관찰 위치로 이동한 후, 가속전압 10 kV를 인가하고, 전류 설정값을 8(장치 눈금)로 설정한다. 스캔 모드는 파인 1로 설정한다. 배율 500배에서의 초점, 밝기 및 콘트라스트를 조정해서 시료의 최외각 표면의 임의적인 측정 위치에서 화상을 얻는다.

(3) X선 미소분석 시스템에 의한 원소 분석

이어서, 상기 얻어진 화상을 상기 X선 미소분석 시스템에 부속의 소프트웨어를 사용하여 도입한다. 화상(500배)의 전체 영역을 지정하여 원소 분석을 실행한다. 이어서, 검출된 원소로부터 C, O, Al, P의 4종의 원소만을 선택하여 정량 계산을 실행한다. 이때 얻어진 Al의 원자 농도 및 P의 원자 농도를 본 발명의 알루미늄 원자 농도 및 인 원자 농도에 대한 데이터로서 취득한다. 상기 조작에 따라, 시료의 최외각 표면의 임의적인 30개 점을 측정한다. 얻어진 데이터로부터, 알루미늄 원자 농도 및 인 원자 농도의 산술 평균을 측정하고, 본 발명의 알루미늄 원자 농도 및 인 원자 농도로서 정의한다.

[도전성 표면층의 형성]

도전성 표면층은 상기 바인더 수지에 전자 도전성 물질 또는 이온 도전성 물질과 같은 도전제를 포함하고, 도전성 표면층의 저항은 바람직하게는 103 Ωcm 이상 1011 Ωcm 이하, 보다 바람직하게는 104 Ωcm 이상 1010 Ωcm 이하의 적절한 저항 영역(체적 저항률)으로 조정한다. 상기 도전성 탄성층의 경우에서와 동일한 양으로 사용된 전자 도전성 물질 또는 이온 도전성 물질 등의 동일한 물질에 의해 도전성 표면층에 도전성을 부여할 수 있다.

도전성 표면층은, 기능을 저해하지 않는 범위에서, 가교제, 가소제, 충전제, 증량제, 가황제, 가황 보조제, 가교 보조제, 산화 방지제, 노화 방지제, 가공 보조제, 레벨링제를 함유할 수 있다. 도전성 표면층에 표면 조도가 필요한 경우는, 도전성 표면층에 거칠기를 부여하기 위해 도전성 표면층에 미립자를 첨가해도 된다. 구체적으로는, 폴리우레탄 수지, 폴리에스테르 수지, 폴리에테르 수지, 폴리아미드 수지, 아크릴 수지, 폴리카르보네이트 수지의 미립자를 사용할 수 있다. 미립자의 체적 평균 입자 직경은 1.0 ㎛ 이상 30 ㎛ 이하일 수 있다. 미립자에 의해 제공되는 표면 조도(10점 평균 조도) Rzjis는 0.1 ㎛ 이상 20 ㎛ 이하일 수 있다. Rzjis는 JIS B0601 (1994)에 기초하여 측정된다.

도전성 표면층은 몰드 성형법, 압출 성형법, 사출 성형법, 도포시공 성형법 등의 임의의 방법에 의해 형성할 수 있다. 도포시공 성형법을 사용할 수 있다. 예를 들어, 도전성 표면층의 재료를 용매 중에 분산 혼합하여 도료를 제조한다. 도료를 도전성 탄성층 상에 도포하고, 건조 고화 또는 가열 경화한다. 도전성 표면층이 이에 의해 형성될 수 있다. 분산 혼합은 샌드밀, 페인트 셰이커, 다이노-밀(DYNO-MILL), 펄 밀와 같은 비즈를 이용한 공지의 분산 장치로 실행할 수 있다. 도포시공 방법으로서는, 침지 도포시공, 링 도포시공, 스프레이 도포시공 또는 롤 도포시공을 이용할 수 있다.

도전성 표면층의 두께는 0.005 mm 이상 0.1 mm 이하의 범위인 것이 바람직하고, 0.008 mm 이상 0.03 mm 이하의 범위인 것이 보다 바람직하다.

[프로세스 카트리지 및 전자사진 화상 형성 장치]

전자사진 화상 형성 장치는, 정전 잠상을 담지하기 위한 상 담지체, 상기 상 담지체를 대전하기 위한 대전 장치, 대전된 상기 상 담지체에 정전 잠상을 형성하기 위한 노광 장치, 상기 정전 잠상을 토너에 의해 현상해서 토너 상을 형성하기 위한 현상 장치, 및 상기 토너 상을 전사재에 전사하기 위한 전사 장치를 포함한다. 도 2는 본 발명의 전자사진 화상 형성 장치를 개략적으로 도시하는 단면도이다.

도 3은 도 2의 전자사진 화상 형성 장치에 장착되는 프로세스 카트리지의 확대 단면도이다. 이 프로세스 카트리지는 감광 드럼 등의 상 담지체(21), 대전 부재(22)를 포함하는 대전 장치, 현상 부재(24)를 포함하는 현상 장치, 및 클리닝 부재(30)를 포함하는 클리닝 장치를 포함하며, 이들 구성요소는 프로세스 카트리지에 내장된다. 프로세스 카트리지는 도 2의 전자사진 화상 형성 장치에 착탈가능하게 장착가능하도록 구성된다.

상 담지체(21)는 도시하지 않은 바이어스 전원에 접속된 대전 부재(22)에 의해 균일하게 대전된다. 이때, 상 담지체(21)의 대전 전위는 -800 V 이상 -400 V 이하이다. 이어서, 상 담지체(21)는, 정전 잠상을 기입하기 위한 도시하지 않은 노광 장치로부터 노광광(23)으로 조사한다. 상 담지체(21)의 표면에 정전 잠상이 형성된다. 사용되는 노광광(23)은 LED 광, 레이저 광일 수 있다. 상 담지체(21) 상의 노광된 부분의 표면 전위는 -200 V 이상 -100 V 이하이다.

이어서, 현상 부재(24)에 의해 부극성으로 대전된 토너가 정전 잠상에 부여되어(정전 잠상이 형성됨), 상 담지체(21) 상에 토너 상이 형성된다. 이에 의해, 정전 잠상이 가시 상으로 변환된다. 이때, 현상 부재(24)에는 도시하지 않은 바이어스 전원에 의해 -500 V 이상 -300 V 이하의 전압이 인가된다. 현상 부재(24)는 상 담지체(21)와 0.5 mm 이상 3 mm 이하의 닙 폭을 가지면서 접촉하고 있다. 본 발명의 프로세스 카트리지에서는, 토너 규제 부재로서의 현상 블레이드(26)와 현상 부재(24) 사이의 접촉 영역에 관하여 현상 부재(24)의 회전 상류 측에, 토너 공급 롤러(25)가 회전가능하게 현상 부재(24)와 접촉한다.

상 담지체(21) 상에 현상된 토너 상은 중간 전사 벨트(27)에 1차 전사된다. 중간 전사 벨트(27)의 이면은 1차 전사 부재(28)와 접촉한다. 1차 전사 부재(28)에 +100 V 이상 +1500 V 이하의 전압을 인가함으로써, 부극성의 토너 상을 상 담지체(21)로부터 중간 전사 벨트(27)에 1차 전사한다. 1차 전사 부재(28)는 롤러 형상이어도 블레이드 형상이어도 된다.

전자사진 화상 형성 장치가 풀-컬러 화상 형성 장치인 경우, 대전, 노광, 현상, 1차 전사의 단계를, 옐로우, 시안, 마젠타, 블랙의 각각의 색에 대하여 행해야 한다. 그 때문에, 각각의 색의 토너를 내장한 합계 4개의 프로세스 카트리지가, 도 2에 도시하는 전자사진 화상 형성 장치의 본체에 대하여 착탈가능하게 장착되어 있다. 대전, 노광, 현상, 1차 전사의 단계는 미리 결정된 시간차로 순차적으로 실행되어, 중간 전사 벨트(27) 상에 풀-컬러 화상을 생성하기 위한 4색의 토너 상이 층을 이룬다.

중간 전사 벨트(27) 상의 토너 상은, 중간 전사 벨트(27)의 회전에 의해, 2차 전사 부재(29)에 대향하는 위치로 반송된다. 중간 전사 벨트(27)와 2차 전사 부재(29) 사이에는 미리 결정된 타이밍에 기록 용지의 반송 루트(32)에 따라 기록 용지가 반송된다. 2차 전사 부재(29)에 2차 전사 바이어스를 인가함으로써, 중간 전사 벨트(27) 상의 토너 상을 기록 용지에 전사한다. 이때, 2차 전사 부재(29)에 인가되는 바이어스 전압은 +1000 V 이상 +4000 V 이하이다. 2차 전사 부재(29)에 의해 토너 상이 전사된 후의 기록 용지는 정착 장치(31)에 반송된다. 기록 용지 상의 토너 상을 용융시켜서 기록 용지 위에 정착시킨다. 이어서, 기록 용지를 전자사진 화상 형성 장치의 외부로 배출함으로써, 프린트 동작이 종료한다.

상 담지체(21)로부터 중간 전사 벨트(27) 위에 전사되지 않은 상 담지체(21) 상에 잔존하 토너는, 클리닝하기 위한 클리닝 부재(30)에 의해 상 담지체(21)의 표면으로부터 긁어내져 상 담지체(21)의 표면이 클리닝된다.

본 발명의 일 형태는 고온 고습 환경 하에서도 토너의 전하 누설이 일어나기 어려워 토너를 충분히 대전시킬 수 있고, 높은 내구성을 유지할 수 있는 현상 부재를 제공할 수 있다.

본 발명의 또 다른 형태는 고품질의 전자사진 화상을 다양한 환경 하에 안정하게 형성할 수 있는 프로세스 카트리지 및 전자사진 화상 형성 장치를 제공할 수 있다.

실시예

이하, 구체적인 실시예를 들어서 본 발명을 더욱 상세하게 설명할 것이다. 현상 부재로서 본 발명의 기술적 범위는 이들에 한정되지는 않는다.

[제조예 1] 폴리에스테르 모노올 1의 제작

교반기, 온도계, 냉각기 및 질소 가스 도입관을 구비한 4구 플라스크 내에 표 1에 나타낸 재료를 넣었다. 질소 기류 하에 180℃에서 중합을 6시간 동안 행하여 반응액(2000 g)을 얻었다.

계속해서, 반응액을 1시간당 300 g의 비율로, 기계식 종형 교반 박막 증발기(시바타 사이언티픽 테크놀로지 리미티드(SIBATA SCIENTIFIC TECHNOLOGY LTD.) 제조)에 공급하였다. ε-카프로락톤 잔류물 및 생성된 이들의 자체-2량체를 제거하였다. 상기 기계식 종형 교반 박막 증발기는, 내경 50 mm, 길이 200 mm의 외통을 포함한다. ε-카프로락톤 및 생성된 이들의 자체-2량체는, 증발기 내압력을 0.25 mmHg, 증발기의 외통 내온도를 240℃, 와이퍼 회전수를 200 rpm으로 하여 제거하였다. 이에 따라, ε-카프로락톤의 폴리에스테르 모노올 1을 얻었다.

<표 1>

[제조예 2] 폴리에스테르 모노올 2의 제작

4구 플라스크에 넣는 재료를 표 2에 나타낸 재료로 대체한 것 이외는, 제조예 1에서와 동일한 방식으로 δ-발레로락톤의 폴리에스테르 모노올 2를 얻었다.

<표 2>

[제조예 3] 폴리에스테르 포스페이트 1의 제작

100 mL 플라스크에, 표 3에 나타낸 재료 및 용매로서 N-메틸-2-피롤리돈(시그마 알드리치 코포레이션(Sigma-Aldrich Corporation) 제조) 25 mL 및 o-크실렌(시그마 알드리치 코포레이션 제조) 25 mL를 넣었다.

속슬렛 추출기에 펠릿 형상의 분자체 4A(약 9 mL)를 넣었다. 추출기를 상기 플라스크에 장착하고, 플라스크 위에 냉각관을 설치하였다.

플라스크 내의 반응액을 교반하면서, 반응액을 180℃의 오일 배스 중에서 10시간 동안 가열하여 환류시켰다. 이어서, 반응액을 실온까지 냉각하고, 하기 화학식 3에 의해 나타내어진 구조를 갖는 폴리에스테르 포스페이트 1을 얻었다.

<표 3>

<화학식 3>

여기서 "n"은 1 이상의 정수를 나타낸다.

[제조예 4] 폴리에스테르 포스페이트 2의 제작

플라스크에 넣는 재료를 표 4에 나타낸 재료로 대체한 것 이외는, 제조예 3에서와 동일한 방식으로 하기 화학식 4에 의해 나타내어진 구조를 갖는 폴리에스테르 포스페이트 2를 얻었다.

<표 4>

<화학식 4>

여기서 2개의 "n"은 각각 독립적으로 1 이상의 정수를 나타낸다.

[제조예 5] 인산 에스테르 A의 제작

플라스크에 넣는 재료를 표 5에 나타낸 재료로 대체한 것 이외는, 제조예 3에서와 동일한 방식으로 하기 화학식 5에 의해 나타내어진 구조를 갖는 인산 에스테르 A를 얻었다.

<표 5>

<화학식 5>

[수 평균 분자량의 측정]

상기에서 합성한 폴리에스테르 포스페이트 1 및 폴리에스테르 포스페이트 2의 수 평균 분자량(Mn)을 측정하였다. 측정은 하기 장치 및 측정 조건을 사용하여 행하였다:

- 측정 기기: HLC-8120GPC (상품명, 도소 코포레이션(Tosoh Corporation) 제조).

- 칼럼: TSK겔 슈퍼HZM-M(TSKgel SuperHZM-M) (상품명, 도소 코포레이션 제조) × 2개.

- 용매: THF.

- 온도: 40℃.

- THF 유속: 0.6 ml/min.

측정 시료는 THF 중 0.1 질량% 용액으로 하였다. 검출기로서 굴절률(RI) 검출기를 사용하여 측정을 행하였다. 검량선 작성용 표준 시료로서, TSK 표준 폴리스티렌(상품명, A-1000, A-2500, A-5000, F-1, F-2, F-4, F-10, F-20, F-40, F-80, F-128; 도소 코포레이션 제조)을 사용해서 검량선을 작성하였다. 검량선을 기초로 얻어진 측정 시료의 유지 시간으로부터 수 평균 분자량을 구하였다. 그 결과, 폴리에스테르 포스페이트 1의 수 평균 분자량은 1910이며, 폴리에스테르 포스페이트 2의 수 평균 분자량은 3160이었다.

[실시예 1]

[1. 도전성 기재의 제작]

외경 6 mm, 길이 264 mm의 SUS304 제조의 코어 금속에 프라이머(상품명: DY35-051, 다우 코닝 도레이 캄파니, 리미티드(Dow Corning Toray Co., Ltd.) 제조)를 도포하고, 작업편을 온도 150℃에서 20분 동안 가열하여 도전성 기재를 얻었다.

[2. 도전성 탄성층의 형성]

상기 도전성 기재를 내경 11.5 mm의 원통형 금속 몰드 내에 동심이 되게 설치하였다. 도전성 탄성층의 재료로서, 하기 표 6에 나타낸 재료를 트리-믹스(상품명: TX-15, 이노우에 엠에프지., 인크.(INOUE MFG., INC.) 제조)로 혼합하여 부가형 실리콘 고무 조성물을 얻었고, 상기 조성물을 온도 115℃로 가열한 금속 몰드 내에 주입하였다. 재료 주입 후, 재료를 온도 120℃에서 10분 동안 가열 성형하고, 실온까지 냉각하였다. 이어서, 생성물을 금속 몰드로부터 제거하여 도전성 기재의 외주에 두께 2.71 mm의 도전성 탄성층을 갖는 탄성 롤러 1을 얻었다.

<표 6>

[3. 도전성 표면층의 형성]

이어서, 도전성 표면층의 재료로서, 하기 표 7의 성분 (1) 란에 나타낸 재료를 교반 혼합하였다. 그 후, 고형분 30 질량%가 되도록 혼합물을 메틸 에틸 케톤(시그마-알드리치 코포레이션 제조) 중에 용해하고, 혼합하였다. 이어서, 용액을 샌드밀로 균일하게 분산하였다. 이 혼합액에 메틸 에틸 케톤을 첨가하여 고형분 25 질량%로 조정하였다. 이 혼합액에 하기 표 7의 성분 (2) 란에 나타낸 재료를 첨가하고, 볼 밀로 교반 분산하여 도전성 표면층용 도료 1을 얻었다.

상기 탄성 롤러 1을, 이 도료중에 침지해서 도료를 도포시공함으로써 도료의 막 두께가 약 15 ㎛가 되도록 하였다. 그 후, 작업편을 온도 130℃에서 60분 동안 가열하여 도전성 탄성층 상에 도전성 표면층이 형성된 현상 롤러 1을 얻었다. 도전성 표면층의 최외각 표면의 알루미늄 원자 농도 및 인 원자 농도를 표 11에 나타낸다.

<표 7>

[실시예 2 내지 10 및 비교예 1 및 2]

도전성 표면층용 도료 1 중의 알루미나 입자의 사용량 및 폴리에스테르 포스페이트의 종류 및 사용량을 표 11에 나타낸 바와 같이 변경한 것 이외는, 실시예 1에서와 동일한 방식으로 현상 롤러 2 내지 12를 얻었다. 비교예 1에서는, 폴리에스테르 포스페이트를 사용하지 않았다. 비교예 2에서는, 알루미나 입자를 사용하지 않았다. 도전성 표면층의 최외각 표면의 알루미늄 원자 농도 및 인 원자 농도를 표 11에 나타낸다.

[비교예 3]

실시예 1에서와 동일한 방식으로 탄성 롤러 13을 얻었다. 하기 표 8의 성분 (1) 란에 나타낸 재료를 교반 혼합하였다. 그 후, 총 고형분 비 30 질량%가 되도록 혼합물을 메틸 에틸 케톤(시그마-알드리치 코포레이션 제조)에 용해, 혼합 후, 샌드밀로 균일하게 분산하였다. 이 혼합액에 메틸 에틸 케톤을 첨가하여 고형분 25 질량%로 조정하였다. 이 혼합액에 표 8의 성분 (2) 란에 나타낸 재료를 첨가하고, 볼 밀로 교반 분산하여, 도전성 표면층(제1 층)용 도료 13-1을 얻었다.

탄성 롤러 13을 이 도료 중에 침지해서 도료로 도포시공함으로써 도료의 막 두께가 약 15 ㎛가 되도록 하였다. 그 후, 작업편을 온도 130℃에서 60분 동안 가열하여, 도전성 탄성층 상에 두께 14.8 ㎛의 도전성 표면층(제1 층)이 형성된 롤러 13-1을 얻었다.

이어서, 알루미나 졸 액(상품명: AS-520, 닛산 케미칼 인더스트리즈, 리미티드(Nissan Chemical Industries, Ltd.) 제조) 및 에탄올을 체적 비율 1:4가 되게 배합하고, 교반 혼합함으로써 콜로이드성 알루미나 용액을 제조하였다.

상기 롤러 13-1을 이 콜로이드성 알루미나 용액 중에 침지해서 콜로이드성 알루미나 용액으로 도포시공하여, 도전성 표면층(제1 층) 상에 두께 1.5 ㎛의 도전성 표면층(제2 층)을 형성하였다. 이에 의해, 현상 롤러 13을 얻었다.

<표 8>

[비교예 4]

실시예 1에서 도전성 표면층 형성용 도료 성분 (1)을 표 9의 성분 (1) 란에 나타낸 재료로 대체한 것 이외는, 실시예 1에서와 동일한 방식으로 현상 롤러 14를 얻었다.

<표 9>

[비교예 5]

실시예 1에서 도전성 표면층 형성용 도료 성분 (1)을 표 10의 성분 (1) 란에 나타낸 재료로 대체한 것 이외는, 실시예 1에서와 동일한 방식으로 현상 롤러 15를 얻었다.

<표 10>

[평가 방법]

실시예 1 내지 10 및 비교예 1 내지 5에서 제조된 각 현상 롤러를 컬러 레이저 프린터용 프로세스 카트리지에 장착하였다. 컬러 레이저 프린터(상품명: LBP5050, 캐논 가부시끼가이샤(Canon Inc.) 제조)를 사용해서 토너 대전성을 평가하였다. 평가 결과를 표 11에 나타낸다. 상기 컬러 레이저 프린터의 시안 프로세스 카트리지에 탑재된 시안 토너를 그대로 사용하였다. 평가는 이하의 수순에 따라 행하였다.

[1. 초기 평가]

온도 30℃, 상대 습도 95%의 환경 하에 상기 시안 프로세스 카트리지를 4시간 동안 방치 후, 동일한 환경 하에서 인자율 0%의 솔리드 백색 화상을 기록 용지에 출력하였다. 인자 도중에 컬러 레이저 프린터의 전원을 껐다. 이때, 감광체와 현상 롤러 사이의 닙 통과 전의 현상 롤러 상의 토너의 대전량 Q/M(μC/g)을 측정하였다.

토너의 대전량을 측정하는 구체적 방법을 도 4에 도시한다. 즉, 축 직경이 다른 금속 통을 동축이 되게 배치한 내통(42), 외통(43)으로 이루어진 이중통 및 내통(42) 내에 토너를 도입하기 위한 필터(상품명: 팀블 필터 넘버 86R(Thimble Filter No. 86R), 17 × 20 × 90, 어드밴텍 그룹(ADVANTEC Group) 제조)(44)를 구비한 패러데이 케이지(40)를 사용하여, 현상 롤러 상의 토너를 공기 흡인한다. 패러데이 케이지(40)에는, 내통(42)과 외통(43)이 절연 부재(41)로 절연되고 있다. 필터(44) 내에 토너가 도입되면, 토너의 전하량 Q에 의한 정전 유도가 발생한다. 유도된 전하량 Q를, 쿨롱 미터(키슬리 616 디지털 일렉트로미터(KEITHLEY 616 DIGITAL ELECTROMETER), 키슬리 인스트루먼츠, 인크.(Keithley Instruments, Inc.) 제조)로 측정하고, 필터(44) 내에 흡인한 토너 질량 M으로 나누어 토너의 대전량 Q/M(μC/g)을 구한다.

1개의 현상 롤러에 대하여 상기 조작을 10회 반복하여, 토너의 대전량을 10회 측정한다. 산술 평균을 구하고, 현상 롤러의 토너 대전량으로 정의한다.

[2. 현상 부재를 10일 동안 방치한 후의 평가]

온도 30℃, 상대 습도 95%의 환경 하에 상기 초기 평가에서 사용한 시안 프로세스 카트리지를 10일 동안 방치하였다. 이어서, 동일한 환경 하에서 인자율 0%의 솔리드 백색 화상을 기록 용지에 출력하였다. 인자 도중에 컬러 레이저 프린터의 전원을 껐다. 이때, 감광체와 현상 롤러 사이의 닙 통과 전의 현상 롤러 상의 토너의 대전량 Q/M(μC/g)을 상기와 동일한 방법으로 측정하였다.

<표 11>

[실시예 11]

이하의 재료를 혼합하고, 직경 1 mm의 글래스 비즈를 매체 입자로서 사용한 샌드밀로 1시간 동안 분산하고, 도전성 표면층용 도료 2를 얻었다.

- 바인더 수지: 레졸 페놀 수지 (상품명: J-325, DIC 코포레이션(DIC Corporation) 제조) 20부

- 카본 블랙 (상품명: 토카블랙(TOKABLACK) #5500, 도카이 카본 캄파니, 리미티드(Tokai Carbon Co., Ltd.) 제조) 10부

- 2-프로판올 (이소프로필 알콜, 기시다 케미칼 캄파니, 리미티드(KISHIDA CHEMICAL Co., Ltd.) 제조) 50부

- 알루미나 입자 (상품명: ASFP-20, 덴카 캄파니 리미티드(Denka Company Limited) 제조) 30부

- 폴리에스테르 포스페이트 1 2부

도전성 기재로서, 양 단부가 마스킹된 외경 16.0 mm, 산술 평균 거칠기 Ra 0.2 ㎛의 연삭가공한 알루미늄제 원통 관을 준비하였다. 이 도전성 기재를 수직으로 세웠다. 상기 기재를 일정 속도로 회전시키면서, 일정 속도로 하강하는 스프레이 건으로부터 토출되는 도료 2를 막 두께가 12 ㎛가 되도록 기재 상에 도포하였다. 계속해서, 도료를 온도 150℃에서 30분 동안 가열 경화해서 도전성 기재 상에 도전성 표면층을 형성하였다. 이에 의해, 현상 슬리브를 제작하였다.

[비교예 6]

알루미나 입자 및 폴리에스테르 포스페이트 1을 사용하지 않은 것 이외는, 실시예 11에서와 동일한 방식으로 현상 슬리브를 제작하였다.

실시예 11 및 비교예 6에 따른 현상 부재의 도전성 표면층의 알루미늄 원자 농도 및 인 원자 농도를 표 12에 나타낸다.

[평가 방법]

실시예 11 및 비교예 6에서 제조된 각 현상 슬리브를 모노크롬 레이저 프린터용 프로세스 카트리지에 장착하였다. 모노크롬 레이저 프린터(상품명: 레이저젯(LaserJet)P3015n, 휴렛-팩커드 캄파니(Hewlett-Packard Company) 제조)를 사용해서 토너 대전성을 평가하였다. 평가 결과를 표 12에 나타낸다. 상기 모노크롬 레이저 프린터의 프로세스 카트리지에 탑재된 모노크롬 토너를 그대로 사용하였다. 평가는 이하의 수순에 따라 행하였다.

[1. 초기 평가]

온도 30℃, 상대 습도 95%의 환경 하에 상기 프로세스 카트리지를 4시간 동안 방치 후, 동일한 환경 하에서 인자율 0%의 솔리드 백색 화상을 기록 용지에 출력하였다. 인자 도중에 모노크롬 레이저 프린터의 전원을 껐다. 이때, 감광체에 대한 토너 비상 영역의 앞의 현상 슬리브 상의 토너의 대전량 Q/M(μC/g)을 측정하였다.

토너의 대전량을 측정하는 구체적인 방법을 도 4에 도시한다. 즉, 축 직경이 다른 금속 통을 동축이 되게 배치한 내통(42), 외통(43)으로 이루어진 이중통 및 내통(42) 내에 또한 토너를 도입하기 위한 필터(상품명: 팀블 필터 넘버 86R, 17 × 20 × 90, 어드밴텍 그룹 제조)(44)를 구비한 패러데이 케이지(40)를 사용하여, 현상 슬리브 상의 토너를 공기 흡인한다. 패러데이 케이지(40)에는, 내통(42)과 외통(43)이 절연 부재(41)로 절연되고 있다. 필터(44) 내에 토너가 도입되면, 토너의 전하량 Q에 의한 정전 유도가 발생한다. 유도된 전하의 전하량 Q를, 쿨롱 미터(키슬리 616 디지털 일렉트로미터, 키슬리 인스트루먼츠, 인크. 제조)로 측정하고, 필터(44) 내에 흡인한 토너 질량 M으로 나누어 토너의 대전량 Q/M(μC/g)을 구한다.

1개의 현상 슬리브에 대하여 상기 조작을 10회 반복하여, 토너의 대전량을 10회 측정한다. 산술 평균을 구하고, 현상 슬리브의 토너 대전량으로 정의한다.

[2. 현상 슬리브를 10일 동안 방치한 후의 평가]

온도 30℃, 상대 습도 95%의 환경 하에 상기 초기 평가에서 사용한 프로세스 카트리지를 10일 동안 방치하였다. 이어서, 동일한 환경 하에서 인자율 0%의 솔리드 백색 화상을 기록 용지에 출력하였다. 인자 도중에 모노크롬 레이저 프린터의 전원을 껐다. 이때, 감광체에 대한 토너 비상 영역 앞의 현상 슬리브 상의 토너의 대전량 Q/M(μC/g)을 상기와 동일한 방법으로 측정하였다.

<표 12>

[평가 결과의 고찰]

실시예 1 내지 10의, 알루미나 입자 및 폴리에스테르 포스페이트를 함유하는 도전성 표면층을 포함하는 현상 롤러는, 고온 고습(온도 30℃, 상대 습도 95%) 환경 하에서 특이적으로 높은 토너 대전성을 나타냈다. 비교예 1, 3, 4 및 5의, 적어도 알루미나를 함유하는 도전성 표면층을 포함하는 현상 롤러는, 높은 토너 대전성을 갖고, 실사용상 매우 유용하였지만, 본 발명의 구성을 갖는 현상 롤러의 토너 대전성에는 미치지 못하였다.

실시예 9의 현상 롤러는, 폴리에스테르 포스페이트의 함유량이 많기 때문에, 도전성 표면층용 도료의 장기 보관성이 약간 열악하였다. 실시예 10의 현상 롤러는, 알루미나 입자의 함유량이 많기 때문에, 침지에 의해 현상 롤러의 표면 상에 형성된 도포시공의 불균일이 경미하게 존재하였다. 그러나, 이들은 실사용상 문제가 되지 않았다. 따라서, 본 실시예에서의 현상 롤러는, 종래 현상 롤러에서 관찰되지 않았던 고온 고습 환경 하에서의 높은 토너 대전성을 갖는 현상 부재로서 매우 유용하였다.

실시예 11 및 비교예 6으로부터 명백한 바와 같이, 종래부터 고온 고습 환경 하에서의 높은 토너 대전량이 얻어지지 않았던 모노크롬 자성 토너에서도, 알루미나 입자 및 폴리에스테르 포스페이트를 함유하는 도전성 표면층을 포함하는 현상 부재가 매우 유용하였다.

본 발명을 예시적인 실시형태를 참조하여 설명하였지만, 본 발명이 개시된 예시적인 실시형태에 한정되지는 않는 것으로 이해된다. 하기 청구범위의 범주는 모든 이러한 변형 및 등가 구조 및 기능을 포괄하도록 가장 넓은 해석에 따라야 한다.

Claims (9)

- 도전성 기재 및 도전성 표면층을 이 순서대로 포함하는 현상 부재이며,

상기 표면층은 바인더 수지, 알루미나 입자 및 폴리에스테르 포스페이트 화합물을 포함하는, 현상 부재. - 제1항에 있어서,

상기 기재와 상기 표면층 사이에 도전성 탄성층이 개재되는, 현상 부재. - 제1항에 있어서,

상기 표면층의 최외각 표면의 알루미늄 원자 농도(Al%)가 1.50 ≤ Al ≤ 10.0을 만족시키는, 현상 부재. - 제1항에 있어서,

상기 표면층의 최외각 표면의 인 원자 농도(P%)가 0.05 ≤ P ≤ 2.50을 만족시키는, 현상 부재. - 제1항에 있어서,

상기 폴리에스테르 포스페이트 화합물이 하기 화학식에 의해 나타내지는, 현상 부재;

여기서, R1은 폴리(ε-카프로락톤) 구조를 갖는 치환기, 폴리(δ-발레로락톤) 구조를 갖는 치환기, 및 ε-카프로락톤과 δ-발레로락톤의 공중합체 구조를 갖는 치환기로 이루어진 군으로부터 선택되고; R2 및 R3은, 각각 독립적으로, 수소 원자, 탄소수 1 내지 8의 알킬 기, 폴리에틸렌 옥시드, 폴리(ε-카프로락톤) 구조를 갖는 치환기, 폴리(δ-발레로락톤) 구조를 갖는 치환기, ε-카프로락톤과 δ-발레로락톤의 공중합체 구조를 갖는 치환기로 이루어진 군으로부터 선택된다. - 제1항에 있어서,

상기 폴리에스테르 포스페이트 화합물의 수 평균 분자량은 1000 이상 50000 이하인, 현상 부재. - 제1항에 있어서,

상기 표면층의 두께는 0.005 mm 이상 0.1 mm 이하인, 현상 부재. - 전자사진 장치의 본체에 착탈가능하게 장착가능하도록 구성된 프로세스 카트리지이며,

상기 프로세스 카트리지가 현상 장치를 포함하고,

상기 현상 장치가 제1항에 따른 현상 부재를 포함하는, 프로세스 카트리지. - 정전 잠상을 담지하기 위한 상 담지체, 상기 상 담지체를 대전하기 위한 대전 장치, 대전된 상기 상 담지체에 정전 잠상을 형성하기 위한 노광 장치, 상기 정전 잠상을 토너에 의해 현상해서 토너 상(toner image)을 형성하기 위한 현상 장치, 및 상기 토너 상을 전사재에 전사하기 위한 전사 장치를 포함하는 전자사진 화상 형성 장치이며,

상기 현상 장치가 제1항에 따른 현상 부재를 포함하는, 전자사진 화상 형성 장치.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JPJP-P-2015-208985 | 2015-10-23 | ||

| JP2015208985 | 2015-10-23 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20170048172A true KR20170048172A (ko) | 2017-05-08 |

Family

ID=57123900

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020160133377A KR20170048172A (ko) | 2015-10-23 | 2016-10-14 | 현상 부재, 프로세스 카트리지 및 전자사진 화상 형성 장치 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US9846407B2 (ko) |

| EP (1) | EP3173871B1 (ko) |

| JP (1) | JP6860319B2 (ko) |

| KR (1) | KR20170048172A (ko) |

| CN (1) | CN106959596B (ko) |

Families Citing this family (18)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US9952531B2 (en) | 2016-04-28 | 2018-04-24 | Canon Kabushiki Kaisha | Developing member having alumina particles exposed within protrusions |

| US10310447B2 (en) | 2017-07-12 | 2019-06-04 | Canon Kabushiki Kaisha | Electrophotographic member, process cartridge, and electrophotographic image forming apparatus |

| JP6918688B2 (ja) * | 2017-11-30 | 2021-08-11 | 住友理工株式会社 | 電子写真機器用帯電部材 |

| JP7057154B2 (ja) | 2018-02-26 | 2022-04-19 | キヤノン株式会社 | 現像部材、電子写真プロセスカートリッジおよび電子写真画像形成装置 |

| US10935903B2 (en) * | 2018-04-19 | 2021-03-02 | Canon Kabushiki Kaisha | Developing roller, process cartridge and image forming apparatus |

| US10539891B1 (en) * | 2018-06-28 | 2020-01-21 | Canon Kabushiki Kaisha | Electrophotographic member, process cartridge and electrophotographic image forming apparatus |

| JP7336289B2 (ja) | 2018-07-31 | 2023-08-31 | キヤノン株式会社 | 電子写真用部材、電子写真プロセスカートリッジ及び電子写真画像形成装置 |

| JP7143137B2 (ja) | 2018-07-31 | 2022-09-28 | キヤノン株式会社 | 電子写真用部材、電子写真プロセスカートリッジおよび電子写真画像形成装置 |

| JP7158943B2 (ja) | 2018-07-31 | 2022-10-24 | キヤノン株式会社 | 電子写真用部材、電子写真プロセスカートリッジおよび電子写真画像形成装置 |

| JP7433805B2 (ja) | 2018-08-30 | 2024-02-20 | キヤノン株式会社 | 現像ローラ、プロセスカートリッジおよび電子写真画像形成装置 |

| JP7199881B2 (ja) | 2018-08-31 | 2023-01-06 | キヤノン株式会社 | 現像ローラ、電子写真プロセスカートリッジおよび電子写真用画像形成装置 |

| JP7114409B2 (ja) | 2018-08-31 | 2022-08-08 | キヤノン株式会社 | 現像ローラ、電子写真プロセスカートリッジおよび電子写真画像形成装置 |

| US10831127B2 (en) | 2018-09-21 | 2020-11-10 | Canon Kabushiki Kaisha | Developing member, electrophotographic process cartridge, and electrophotographic image forming apparatus |

| US10732538B2 (en) | 2018-11-26 | 2020-08-04 | Canon Kabushiki Kaisha | Developing member, process cartridge, and electrophotographic image forming apparatus |

| US10705449B2 (en) | 2018-11-30 | 2020-07-07 | Canon Kabushiki Kaisha | Developing member, electrophotographic process cartridge, and electrophotographic image forming apparatus |

| JP2020149045A (ja) * | 2019-03-08 | 2020-09-17 | キヤノン株式会社 | 現像剤担持体、プロセスカートリッジおよび電子写真画像形成装置 |

| US10942471B2 (en) | 2019-03-29 | 2021-03-09 | Canon Kabushiki Kaisha | Electrophotographic member having a surface layer with a cross-linked urethane resin-containing matrix, process cartridge, and apparatus |

| WO2021079917A1 (ja) | 2019-10-23 | 2021-04-29 | キヤノン株式会社 | 現像装置、電子写真プロセスカートリッジ、及び電子写真画像形成装置 |

Family Cites Families (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US7224927B2 (en) * | 2004-07-20 | 2007-05-29 | Konica Minolta Business Technologies, Inc. | Developing roller for use in image-forming apparatus and developing apparatus equipped with the same |

| US7727134B2 (en) | 2005-11-10 | 2010-06-01 | Canon Kabushiki Tokyo | Developing roller, process for its production, developing assembly and image forming apparatus |

| US7505720B2 (en) * | 2005-12-28 | 2009-03-17 | Konica Minolta Business Technologies, Inc. | Developing roller and developing method thereof |

| US7831183B2 (en) | 2006-09-20 | 2010-11-09 | Konica Minolta Business Technologies, Inc. | Electrophotograph developing roller and developing apparatus employing the same |

| JP5207682B2 (ja) | 2006-09-29 | 2013-06-12 | キヤノン株式会社 | 現像部材及び電子写真画像形成装置 |

| JP4144899B1 (ja) | 2007-01-22 | 2008-09-03 | キヤノン株式会社 | 再生弾性ローラの製造方法 |

| CN101802722B (zh) | 2008-02-07 | 2012-08-22 | 佳能株式会社 | 电子照相显影构件、其生产方法、电子照相处理盒和电子照相图像形成设备 |

| KR101163925B1 (ko) | 2008-05-30 | 2012-07-09 | 캐논 가부시끼가이샤 | 현상 롤러 및 그 제조 방법, 프로세스 카트리지, 전자 사진 화상 형성 장치 |

| JP2009300677A (ja) * | 2008-06-12 | 2009-12-24 | Kyocera Mita Corp | トナー担持体および画像形成装置 |

| JP5236111B1 (ja) | 2012-02-17 | 2013-07-17 | キヤノン株式会社 | 現像部材、プロセスカートリッジ、および電子写真画像形成装置 |

| JP5230838B1 (ja) | 2012-06-27 | 2013-07-10 | キヤノン株式会社 | 現像装置、および電子写真画像形成装置 |

| JP5600719B2 (ja) | 2012-06-27 | 2014-10-01 | キヤノン株式会社 | 現像部材、プロセスカートリッジおよび電子写真装置 |

| US8768227B2 (en) | 2012-09-07 | 2014-07-01 | Canon Kabushiki Kaisha | Developing member including elastic member containing cured product of addition-curing silicone rubber mixture, processing cartridge including the developing member, and electrophotographic apparatus including the developing member |

| JP6242173B2 (ja) | 2013-11-13 | 2017-12-06 | キヤノン株式会社 | 現像剤担持体、現像装置、プロセスカートリッジ、画像形成装置 |

| US9625854B2 (en) | 2014-06-05 | 2017-04-18 | Canon Kabushiki Kaisha | Developer carrying member, electrophotographic process cartridge, and electrophotographic image forming apparatus |

-

2016

- 2016-10-04 JP JP2016196576A patent/JP6860319B2/ja active Active

- 2016-10-11 US US15/290,012 patent/US9846407B2/en active Active

- 2016-10-11 EP EP16193248.8A patent/EP3173871B1/en active Active

- 2016-10-14 KR KR1020160133377A patent/KR20170048172A/ko active IP Right Grant

- 2016-10-21 CN CN201610922080.5A patent/CN106959596B/zh active Active

Also Published As

| Publication number | Publication date |

|---|---|

| EP3173871A3 (en) | 2017-06-14 |

| US20170115595A1 (en) | 2017-04-27 |

| US9846407B2 (en) | 2017-12-19 |

| JP6860319B2 (ja) | 2021-04-14 |

| CN106959596B (zh) | 2020-01-17 |

| CN106959596A (zh) | 2017-07-18 |

| EP3173871A2 (en) | 2017-05-31 |

| JP2017083823A (ja) | 2017-05-18 |

| EP3173871B1 (en) | 2019-06-12 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN106959596B (zh) | 显影构件、处理盒和电子照相图像形成设备 | |

| US9952531B2 (en) | Developing member having alumina particles exposed within protrusions | |

| JP6590660B2 (ja) | 電子写真用導電性部材、プロセスカートリッジおよび電子写真画像形成装置 | |

| JP4360447B1 (ja) | 現像ローラ及びその製造方法、プロセスカートリッジ、電子写真画像形成装置 | |

| KR101626735B1 (ko) | 현상 부재, 프로세스 카트리지 및 전자 사진 장치 | |

| CN106249564B (zh) | 导电性构件、处理盒和电子照相设备 | |

| CN110069004B (zh) | 装有图像承载构件单元和显影器承载构件的图像形成装置 | |

| JP2008276026A (ja) | 帯電部材、プロセスカートリッジ及び電子写真画像形成装置 | |

| JP7143137B2 (ja) | 電子写真用部材、電子写真プロセスカートリッジおよび電子写真画像形成装置 | |

| JP2020024403A (ja) | 電子写真用部材、電子写真プロセスカートリッジ及び電子写真画像形成装置 | |

| JP5196956B2 (ja) | 現像ローラ、現像ローラの製造方法、プロセスカートリッジおよび電子写真装置 | |

| JP2010276698A (ja) | 導電性ローラ及び画像形成装置 | |

| JP2010204361A (ja) | 電子写真用弾性ローラの製造 | |

| JP5173247B2 (ja) | 帯電部材、プロセスカートリッジ及び電子写真装置 | |

| JP6652306B2 (ja) | 現像部材、電子写真プロセスカートリッジ及び電子写真画像形成装置 | |

| JP5653195B2 (ja) | 現像ローラ、電子写真プロセスカートリッジおよび電子写真画像形成装置 | |

| JP5230187B2 (ja) | 現像ローラ、電子写真プロセスカートリッジ及び電子写真画像形成装置 | |

| JP4194512B2 (ja) | 現像ローラ、電子写真プロセスカートリッジ及び電子写真画像形成装置 | |

| WO2020184595A2 (en) | Image forming apparatus | |

| JP2004333638A (ja) | トナー担持体及びその製造方法 | |

| JP5409054B2 (ja) | 現像ローラ、電子写真プロセスカートリッジ及び電子写真画像形成装置 | |

| JP2003107850A (ja) | 帯電部材、画像形成装置、帯電方法及びプロセスカートリッジ | |

| JP2013015715A (ja) | 現像ローラ | |

| JP2009251498A (ja) | 導電性ローラ | |

| JP2005345758A (ja) | 画像形成装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| E902 | Notification of reason for refusal | ||

| E701 | Decision to grant or registration of patent right |