KR20150052268A - 연마 패드의 제조 방법 - Google Patents

연마 패드의 제조 방법 Download PDFInfo

- Publication number

- KR20150052268A KR20150052268A KR1020157008680A KR20157008680A KR20150052268A KR 20150052268 A KR20150052268 A KR 20150052268A KR 1020157008680 A KR1020157008680 A KR 1020157008680A KR 20157008680 A KR20157008680 A KR 20157008680A KR 20150052268 A KR20150052268 A KR 20150052268A

- Authority

- KR

- South Korea

- Prior art keywords

- polishing

- polishing pad

- polyurethane resin

- resin foam

- hardness

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24D—TOOLS FOR GRINDING, BUFFING OR SHARPENING

- B24D11/00—Constructional features of flexible abrasive materials; Special features in the manufacture of such materials

- B24D11/001—Manufacture of flexible abrasive materials

- B24D11/003—Manufacture of flexible abrasive materials without embedded abrasive particles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B37/00—Lapping machines or devices; Accessories

- B24B37/11—Lapping tools

- B24B37/20—Lapping pads for working plane surfaces

- B24B37/24—Lapping pads for working plane surfaces characterised by the composition or properties of the pad materials

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B37/00—Lapping machines or devices; Accessories

- B24B37/11—Lapping tools

- B24B37/20—Lapping pads for working plane surfaces

- B24B37/26—Lapping pads for working plane surfaces characterised by the shape of the lapping pad surface, e.g. grooved

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G18/00—Polymeric products of isocyanates or isothiocyanates

- C08G18/06—Polymeric products of isocyanates or isothiocyanates with compounds having active hydrogen

- C08G18/08—Processes

- C08G18/10—Prepolymer processes involving reaction of isocyanates or isothiocyanates with compounds having active hydrogen in a first reaction step

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G18/00—Polymeric products of isocyanates or isothiocyanates

- C08G18/06—Polymeric products of isocyanates or isothiocyanates with compounds having active hydrogen

- C08G18/28—Polymeric products of isocyanates or isothiocyanates with compounds having active hydrogen characterised by the compounds used containing active hydrogen

- C08G18/30—Low-molecular-weight compounds

- C08G18/32—Polyhydroxy compounds; Polyamines; Hydroxyamines

- C08G18/3203—Polyhydroxy compounds

- C08G18/3206—Polyhydroxy compounds aliphatic

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G18/00—Polymeric products of isocyanates or isothiocyanates

- C08G18/06—Polymeric products of isocyanates or isothiocyanates with compounds having active hydrogen

- C08G18/28—Polymeric products of isocyanates or isothiocyanates with compounds having active hydrogen characterised by the compounds used containing active hydrogen

- C08G18/40—High-molecular-weight compounds

- C08G18/48—Polyethers

- C08G18/4854—Polyethers containing oxyalkylene groups having four carbon atoms in the alkylene group

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G18/00—Polymeric products of isocyanates or isothiocyanates

- C08G18/06—Polymeric products of isocyanates or isothiocyanates with compounds having active hydrogen

- C08G18/28—Polymeric products of isocyanates or isothiocyanates with compounds having active hydrogen characterised by the compounds used containing active hydrogen

- C08G18/65—Low-molecular-weight compounds having active hydrogen with high-molecular-weight compounds having active hydrogen

- C08G18/66—Compounds of groups C08G18/42, C08G18/48, or C08G18/52

- C08G18/6666—Compounds of group C08G18/48 or C08G18/52

- C08G18/667—Compounds of group C08G18/48 or C08G18/52 with compounds of group C08G18/32 or polyamines of C08G18/38

- C08G18/6674—Compounds of group C08G18/48 or C08G18/52 with compounds of group C08G18/32 or polyamines of C08G18/38 with compounds of group C08G18/3203

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G18/00—Polymeric products of isocyanates or isothiocyanates

- C08G18/06—Polymeric products of isocyanates or isothiocyanates with compounds having active hydrogen

- C08G18/70—Polymeric products of isocyanates or isothiocyanates with compounds having active hydrogen characterised by the isocyanates or isothiocyanates used

- C08G18/72—Polyisocyanates or polyisothiocyanates

- C08G18/721—Two or more polyisocyanates not provided for in one single group C08G18/73 - C08G18/80

- C08G18/725—Combination of polyisocyanates of C08G18/78 with other polyisocyanates

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G18/00—Polymeric products of isocyanates or isothiocyanates

- C08G18/06—Polymeric products of isocyanates or isothiocyanates with compounds having active hydrogen

- C08G18/70—Polymeric products of isocyanates or isothiocyanates with compounds having active hydrogen characterised by the isocyanates or isothiocyanates used

- C08G18/72—Polyisocyanates or polyisothiocyanates

- C08G18/73—Polyisocyanates or polyisothiocyanates acyclic

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G18/00—Polymeric products of isocyanates or isothiocyanates

- C08G18/06—Polymeric products of isocyanates or isothiocyanates with compounds having active hydrogen

- C08G18/70—Polymeric products of isocyanates or isothiocyanates with compounds having active hydrogen characterised by the isocyanates or isothiocyanates used

- C08G18/72—Polyisocyanates or polyisothiocyanates

- C08G18/74—Polyisocyanates or polyisothiocyanates cyclic

- C08G18/76—Polyisocyanates or polyisothiocyanates cyclic aromatic

- C08G18/7614—Polyisocyanates or polyisothiocyanates cyclic aromatic containing only one aromatic ring

- C08G18/7621—Polyisocyanates or polyisothiocyanates cyclic aromatic containing only one aromatic ring being toluene diisocyanate including isomer mixtures

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G18/00—Polymeric products of isocyanates or isothiocyanates

- C08G18/06—Polymeric products of isocyanates or isothiocyanates with compounds having active hydrogen

- C08G18/70—Polymeric products of isocyanates or isothiocyanates with compounds having active hydrogen characterised by the isocyanates or isothiocyanates used

- C08G18/72—Polyisocyanates or polyisothiocyanates

- C08G18/77—Polyisocyanates or polyisothiocyanates having heteroatoms in addition to the isocyanate or isothiocyanate nitrogen and oxygen or sulfur

- C08G18/78—Nitrogen

- C08G18/79—Nitrogen characterised by the polyisocyanates used, these having groups formed by oligomerisation of isocyanates or isothiocyanates

- C08G18/791—Nitrogen characterised by the polyisocyanates used, these having groups formed by oligomerisation of isocyanates or isothiocyanates containing isocyanurate groups

- C08G18/792—Nitrogen characterised by the polyisocyanates used, these having groups formed by oligomerisation of isocyanates or isothiocyanates containing isocyanurate groups formed by oligomerisation of aliphatic and/or cycloaliphatic isocyanates or isothiocyanates

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G2110/00—Foam properties

- C08G2110/0008—Foam properties flexible

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T83/00—Cutting

- Y10T83/02—Other than completely through work thickness

- Y10T83/0304—Grooving

Landscapes

- Chemical & Material Sciences (AREA)

- Health & Medical Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Medicinal Chemistry (AREA)

- Polymers & Plastics (AREA)

- Organic Chemistry (AREA)

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Manufacturing & Machinery (AREA)

- Mechanical Treatment Of Semiconductor (AREA)

- Finish Polishing, Edge Sharpening, And Grinding By Specific Grinding Devices (AREA)

Abstract

본 발명의 연마 패드의 제조 방법은, 연질 폴리우레탄 수지 발포체로 이루어지는 연마층의 표면에 홈을 형성하는 공정을 포함하는 연마 패드의 제조 방법으로서, 상기 연질 폴리우레탄 수지 발포체가 25℃에서 아스카 D 경도가 30 이하이며, 상기 공정은, 상기 연마층을 냉각함으로써 상기 연질 폴리우레탄 수지 발포체의 아스카 D 경도를 35 이상으로 조정하는 공정 1, 및 냉각에 의해 아스카 D 경도가 조정된 상기 연질 폴리우레탄 수지 발포체로 이루어지는 연마층의 표면에 홈을 형성하는 공정 2를 포함한다. 상기 연마 패드의 제조 방법은, 연마 패드의 연마층이 연질 폴리우레탄 수지 발포체의 경우에 양호한 정밀도로 홈 가공할 수 있다.

Description

본 발명은 렌즈, 반사 미러 등의 광학 재료, 실리콘 웨이퍼, 실리콘 카바이드, 사파이어 등의 화합물 반도체 기판, 하드디스크용 유리 기판, 알루미늄 기판 등의 표면을 연마할 때 사용되는 연마 패드 및 그 제조 방법에 관한 것이다. 특히, 본 발명의 연마 패드는, 마무리용 연마 패드로서 바람직하게 사용된다.

반도체 장치를 제조할 때는, 웨이퍼 표면에 도전성 막을 형성하고, 포토리소그래피, 에칭 등을 행함으로써 배선층을 형성하는 공정이나, 배선층 상에 층간 절연막을 형성하는 공정 등이 행해지고, 이들 공정에 의해 웨이퍼 표면에 금속 등의 도전체나 절연체로 이루어지는 요철이 생긴다. 최근, 반도체 집적 회로의 고밀도화를 목적으로 배선의 미세화나 다층 배선화가 진행되고 있지만, 이에 따라, 웨이퍼 표면의 요철을 평탄화하는 기술이 중요해지고 있다.

웨이퍼 표면의 요철을 평탄화하는 방법으로서는, 일반적으로 화학적 기계적 연마(Chemical Mechanical Polishing: 이하 CMP라고 함)법이 채용되고 있다. CMP는, 피연마체의 피연마면을 연마 패드의 연마면에 가압한 상태에서, 연마 입자가 분산된 슬러리상(狀)의 연마제(이하 슬러리라고 함)를 사용하여 연마하는 기술이다.

CMP를 실시하기 위해서는, 슬러리가 웨이퍼 표면에 균일하게 공급되고, 또한 웨이퍼 표면의 일정 개소(箇所)에 체류하기 않도록, 또한 새로이 공급되는 슬러리로 갱신되도록 할 필요가 있다. 그러므로, 종래 사용되고 있는 연마 패드의 연마면에는, 다조(多條)의 홈이 형성되어 있다. 하기 특허 문헌 1, 2에는, 이와 같은 홈을 절삭 가공하는 장치 및 방법이 개시되어 있다.

그러나, 종래의 조건 하에서는, 연마 패드의 연마층이 연질 폴리우레탄 수지 발포체(상온(25℃)에서 아스카 D 경도 30 이하)인 경우(마무리용 연마 패드의 경우), 홈 가공 시에 「언더컷」이 발생하므로, 양호한 정밀도로 홈 가공할 수 없는 문제가 있었다. 또한, 이에 따라, 마무리용 연마 패드에서는 연마 특성이 저하되는 문제가 있었다.

본 발명은 상기 과제를 해결하기 위하여 이루어진 것이며, 연마 패드의 연마층이 연질 폴리우레탄 수지 발포체인 경우에 양호한 정밀도로 홈 가공할 수 있는 연마 패드의 제조 방법을 제공하는 것을 목적으로 한다.

본 발명은, 연질 폴리우레탄 수지 발포체로 이루어지는 연마층의 표면에 홈을 형성하는 공정을 포함하는 연마 패드의 제조 방법으로서, 상기 연질 폴리우레탄 수지 발포체가 25℃에서 아스카 D 경도가 30 이하이며, 상기 공정은, 상기 연마층을 냉각함으로써 상기 연질 폴리우레탄 수지 발포체의 아스카 D 경도를 35 이상으로 조정하는 공정 1, 및 냉각에 의해 아스카 D 경도가 조정된 상기 연질 폴리우레탄 수지 발포체로 이루어지는 연마층의 표면에 홈을 형성하는 공정 2를 포함하는 연마 패드의 제조 방법이다.

또한, 본 발명은, 연질 폴리우레탄 수지 발포체로 이루어지는 연마층의 표면에 홈을 가지는 연마 패드의 홈 가공 방법으로서, 상기 연질 폴리우레탄 수지 발포체가 25℃에서 아스카 D 경도가 30 이하이며, 상기 연마 패드의 홈 가공 방법은, 상기 연마층을 냉각함으로써 상기 연질 폴리우레탄 수지 발포체의 아스카 D 경도를 35 이상으로 조정하는 공정 1, 및 냉각에 의해 아스카 D 경도가 조정된 상기 연질 폴리우레탄 수지 발포체로 이루어지는 연마층의 표면에 홈을 형성하는 공정 2를 포함하는 연마 패드의 홈 가공 방법이다.

또한, 본 발명은, 연마 패드의 표면에 홈을 형성하기 위한 연마 패드 홈 가공기에 있어서, 상기 연마 패드 홈 가공기가 가공용 정반(surface plate)을 포함하고, 상기 가공용 정반이 냉각 기능을 가지는 연마 패드 홈 가공기이다.

또한, 본 발명은, 연마 패드의 표면에 홈을 형성하기 위한 연마 패드 홈 가공기에 있어서, 상기 연마 패드 홈 가공기가, 연마 패드 홈 가공기 내를 냉각시키는 냉각 수단을 포함하는 연마 패드 홈 가공기이다.

본 발명에 의하면, 상온(25℃)에서 아스카 D 경도가 30 이하인 연질 폴리우레탄 수지 발포체로 이루어지는 연마층을 아스카 D 경도 35 이상으로 조정한 상태로 홈 가공하므로, 홈 가공 시의 언더컷을 방지할 수 있다. 그러므로, 연마층이 25℃에서 아스카 D 경도 30 이하인 연질 폴리우레탄 수지 발포체로 이루어지는 경우라도 양호한 정밀도로 홈 가공할 수 있고, 마무리용 연마 패드의 연마 특성을 향상시킬 수 있는 연마 패드의 제조 방법을 제공할 수 있다.

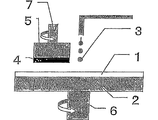

도 1은 CMP 연마에서 사용하는 연마 장치의 일례를 나타낸 개략적인 구성도이다.

도 2는 연질 폴리우레탄 수지 발포체의 온도와 아스카 D 경도의 관계를 나타낸 그래프이다.

도 2는 연질 폴리우레탄 수지 발포체의 온도와 아스카 D 경도의 관계를 나타낸 그래프이다.

본 실시형태의 연마 패드의 제조 방법은, 연질 폴리우레탄 수지 발포체로 이루어지는 연마층의 표면에 홈을 형성하는 공정을 포함하는 연마 패드의 제조 방법으로서, 상기 연질 폴리우레탄 수지 발포체가 25℃에서 아스카 D 경도가 30 이하이며, 상기 공정은, 상기 연마층을 냉각함으로써 상기 연질 폴리우레탄 수지 발포체의 아스카 D 경도를 35 이상으로 조정하는 공정 1, 및 냉각에 의해 아스카 D 경도가 조정된 상기 연질 폴리우레탄 수지 발포체로 이루어지는 연마층의 표면에 홈을 형성하는 공정 2를 포함한다.

<연질 폴리우레탄 수지 발포체>

연질 폴리우레탄 수지 발포체는, 이소시아네이트 성분, 활성 수소기 함유 화합물(고분자량 폴리올, 활성 수소기 함유 저분자량 화합물), 및 쇄연장제 등으로 이루어진다.

이소시아네이트 성분으로서는, 폴리우레탄의 분야에 있어서 공지의 화합물을 특별히 한정하지 않고 사용할 수 있다. 예를 들면, 2,4-톨루엔 디이소시아네이트, 2,6-톨루엔 디이소시아네이트, 2,2'-디페닐메탄 디이소시아네이트, 2,4'-디페닐메탄 디이소시아네이트, 4,4'-디페닐메탄 디이소시아네이트, 폴리머릭 MDI, 카르보디이미드 변성 MDI(예를 들면, 상품명 밀리오네이트 MTL, 일본 폴리우레탄 공업 제조), 1,5-나프탈렌 디이소시아네이트, p-페닐렌 디이소시아네이트, m-페닐렌 디이소시아네이트, p-크실렌 디이소시아네이트, m-크실렌 디이소시아네이트 등의 방향족 디이소시아네이트, 에틸렌 디이소시아네이트, 2,2,4-트리메틸헥사메틸렌 디이소시아네이트, 1,6-헥사메틸렌 디이소시아네이트 등의 지방족 디이소시아네이트, 1,4-시클로헥산 디이소시아네이트, 4,4'-디시클로헥실메탄 디이소시아네이트, 이소포론 디이소시아네이트, 노르보르난 디이소시아네이트 등의 지환식 디이소시아네이트가 있다. 이들은 1종으로 사용할 수도 있고, 2종 이상을 병용할 수도 있다.

상기 디이소시아네이트와 함께, 다량화 디이소시아네이트를 사용할 수도 있다. 다량화 디이소시아네이트란, 3개 이상의 디이소시아네이트가 부가됨으로써 다량화한 이소시아네이트 변성체 또는 이들의 혼합물이다. 상기 이소시아네이트 변성체로서는, 예를 들면, 1) 트리메틸올 프로판 어덕트(adduct) 타입, 2) 뷰렛 타입, 3) 이소시아누레이트 타입 등이 있지만, 특히 이소시아누레이트 타입인 것이 바람직하다.

본 실시형태에 있어서는, 이소시아네이트 성분으로서, 다량화 디이소시아네이트와 방향족 디이소시아네이트를 병용하는 것이 바람직하다. 다량화 디이소시아네이트를 형성하는 디이소시아네이트로서는, 지방족 디이소시아네이트를 사용하는 것이 바람직하고, 특히 1,6-헥사메틸렌 디이소시아네이트를 사용하는 것이 바람직하다. 또한, 다량화 디이소시아네이트는, 우레탄 변성, 알로파네이트 변성, 및 뷰렛 변성 등의 변성화한 것이라도 된다. 또한, 방향족 디이소시아네이트는 톨루엔 디이소시아네이트인 것이 바람직하다.

다량화 디이소시아네이트는, 전체 이소시아네이트 성분에 대하여 15∼60 중량% 사용하는 것이 바람직하고, 19∼55 중량% 사용하는 것이 더욱 바람직하다.

고분자량 폴리올로서는, 폴리테트라메틸렌에테르글리콜로 대표되는 폴리에테르폴리올, 폴리부틸렌아디페이트로 대표되는 폴리에스테르폴리올, 폴리카프로락톤폴리올, 폴리카프로락톤과 같은 폴리에스테르글리콜과 알킬렌카보네이트와의 반응물 등으로 예시되는 폴리에스테르폴리카보네이트폴리올, 에틸렌카보네이트를 다가 알코올과 반응시키고, 이어서, 얻어진 반응 혼합물을 유기 디카르본산과 반응시킨 폴리에스테르폴리카보네이트폴리올, 및 폴리하이드록실화합물과 아릴카보네이트와의 에스테르 교환 반응에 의해 얻어지는 폴리카보네이트폴리올 등을 예로 들 수 있다. 이들은 단독으로 사용할 수도 있고, 2종 이상을 병용할 수도 있다.

고분자량 폴리올의 수평균 분자량은 특별히 한정되는 것은 아니지만, 얻어지는 폴리우레탄 수지의 탄성 특성 등의 관점에서 500∼5000인 것이 바람직하다. 수평균 분자량이 500 미만이면, 이것을 사용한 폴리우레탄 수지는 충분한 탄성 특성을 가지지 않고, 부서지기 쉬운 폴리머가 된다. 이에 따라, 이 폴리우레탄 수지로부터 제조되는 연마 패드는 지나치게 경질이 되어 웨이퍼 표면의 스크래치의 원인이 된다. 한편, 수평균 분자량이 5000을 초과하면, 이것을 사용한 폴리우레탄 수지는 지나치게 연성이 되기 때문에, 이 폴리우레탄 수지로부터 제조되는 연마 패드는 평탄화 특성이 뒤떨어지는 경향이 있다.

고분자량 폴리올 외에, 활성 수소기 함유 저분자량 화합물을 사용할 수도 있다. 활성 수소기 함유 저분자량 화합물은, 분자량이 500 미만인 화합물이며, 예를 들면, 에틸렌글리콜, 1,2-프로필렌글리콜, 1,3-프로필렌글리콜, 1,2-부탄디올, 1,3-부탄디올, 1,4-부탄디올, 2,3-부탄디올, 1,6-헥산디올, 네오펜틸글리콜, 1,4-시클로헥산디메탄올, 3-메틸-1,5-펜탄디올, 디에틸렌글리콜, 트리에틸렌글리콜, 1,4-비스(2-하이드록시에톡시)벤젠, 트리메틸올프로판, 글리세린, 1,2,6-헥산트리올, 펜타에리트리톨, 테트라메틸올시클로헥산, 메틸글리코시드, 소르비톨, 만니톨, 둘시톨, 수크로오스, 2,2,6,6-테트라키스(하이드록시메틸)시클로헥산올, 디에탄올아민, N-메틸디에탄올아민, 및 트리에탄올아민 등의 저분자량 폴리올; 에틸렌디아민, 톨릴렌디아민, 디페닐메탄디아민, 및 디에틸렌트리아민 등의 저분자량 폴리아민; 모노에탄올아민, 2-(2-아미노에틸아미노)에탄올, 및 모노프로판올아민 등의 알코올아민 등이 있다. 이들 활성 수소기 함유 저분자량 화합물은 1종 단독으로 사용할 수도 있고, 2종 이상을 병용할 수도 있다.

고분자량 폴리올과 활성 수소기 함유 저분자량 화합물의 비는, 이들로부터 제조되는 연마층에서 요구되는 특성에 따라 결정된다.

폴리우레탄 수지를 프리폴리머법에 의해 제조하는 경우에, 프리폴리머의 경화에는 쇄연장제를 사용한다. 쇄연장제는, 적어도 2개 이상의 활성 수소기를 가지는 유기 화합물이며, 활성 수소기로서는, 수산기, 제1급 또는 제2급 아미노기, 티올기(SH) 등을 예시할 수 있다. 구체적으로는, 4,4'-메틸렌비스(o-클로로아닐린)(MOCA), 2,6-디클로로-p-페닐렌디아민, 4,4'-메틸렌비스(2,3-디클로로아닐린), 3,5-비스(메틸티오)-2,4-톨루엔디아민, 3,5-비스(메틸티오)-2,6-톨루엔디아민, 3,5-디에틸톨루엔-2,4-디아민, 3,5-디에틸톨루엔-2,6-디아민, 트리메틸렌글리콜-디-p-아미노벤조에이트, 폴리테트라메틸렌옥시드-디-p-아미노벤조에이트, 4,4'-디아미노-3,3',5,5'-테트라에틸디페닐메탄, 4,4'-디아미노-3,3'-디이소프로필-5,5'-디메틸디페닐메탄, 4,4'-디아미노-3,3',5,5'-테트라이소프로필디페닐메탄, 1,2-비스(2-아미노페닐티오)에탄, 4,4'-디아미노-3,3'-디에틸-5,5'-디메틸디페닐메탄, N,N'-디-sec-부틸-4,4'-디아미노디페닐메탄, 3,3'-디에틸-4,4'-디아미노디페닐메탄, m-크실렌디아민, N,N'-디-sec-부틸-p-페닐렌디아민, m-페닐렌디아민, 및 p-크실렌디아민 등으로 예시되는 폴리아민류, 또는 전술한 저분자량 폴리올, 저분자량 폴리아민을 예로 들 수 있다. 이들은 1종으로 사용할 수도 있고, 2종 이상을 혼합하여 사용할 수도 있다.

연질 폴리우레탄 수지 발포체는, 상기 폴리우레탄 수지의 원료를 사용하여 용융법, 용액법 등 공지의 우레탄화 기술을 응용하여 제조할 수 있지만, 비용, 작업 환경 등을 고려한 경우, 용융법으로 제조하는 것이 바람직하다.

연질 폴리우레탄 수지 발포체의 제조는, 프리폴리머법, 원샷법 중 어느 방법에 의해서도 가능하지만, 사전에 이소시아네이트 성분과 활성 수소기 함유 화합물로부터 이소시아네이트 말단 프리폴리머를 합성해 두고, 여기에 쇄연장제를 반응시키는 프리폴리머법이, 얻어지는 폴리우레탄 수지의 물리적 특성이 우수하므로 바람직하다.

이소시아네이트 말단 프리폴리머를 합성할 때는, 활성 수소기 함유 화합물의 활성 수소기(수산기, 아미노기)의 수에 대한 이소시아네이트 성분의 이소시아네이트기의 수는, 1.5∼3.0인 것이 바람직하고, 1.8∼2.5인 것이 더욱 바람직하다.

또한, 이소시아네이트 말단 프리폴리머를 합성할 때는, NCO wt%가 5∼8 wt%로 되도록 조정하는 것이 바람직하고, 더욱 바람직하게는 5.8∼8 wt%이다.

이소시아네이트 말단 프리폴리머 및 쇄연장제의 비는, 각각의 분자량이나 연마 패드에서 원하는 물성 등에 의해 다양하게 변경할 수 있다. 원하는 연마 특성을 가지는 연마 패드를 얻기 위해서는, 쇄연장제의 활성 수소기(수산기, 아미노기)의 수에 대한 프리폴리머의 이소시아네이트기의 수는, 0.80∼1.20인 것이 바람직하고, 0.99∼1.15인 것이 더욱 바람직하다. 이소시아네이트기의 수가 전술한 범위를 벗어나는 경우에는, 경화 불량이 생겨 요구되는 비중 및 경도를 얻지 못하여, 연마 특성이 저하되는 경향이 있다.

연질 폴리우레탄 수지 발포체의 제조 방법으로서는, 중공(中空) 비즈(beads)를 첨가시키는 방법, 기계적 발포법(메커니컬 프로스(mechanical froth)법을 포함함), 화학적 발포법 등을 예로 들 수 있다. 그리고, 각각의 방법을 병용할 수도 있지만, 특히 폴리알킬실록산과 폴리에테르와의 공중합체인 실리콘계 계면활성제를 사용한 기계적 발포법이 바람직하다. 실리콘계 계면활성제로서는, SH-192 및 L-5340(도레이 다우코닝 실리콘사 제조), B8443, B8465(골드슈미트사 제조) 등이 바람직한 화합물로서 예시된다. 실리콘계 계면활성제는, 폴리우레탄 원료 조성물 중에 0.05∼10 중량% 첨가하는 것이 바람직하고, 더욱 바람직하게는 0.1∼5 중량%이다.

그리고, 필요에 따라, 산화 방지제 등의 안정제, 윤활제, 안료, 충전제, 대전(帶電) 방지제, 그 외의 첨가제를 가할 수도 있다.

연마층을 구성하는 연질 폴리우레탄 수지 발포체를 프리폴리머법에 의해 제조하는 경우의 예에 대하여 이하에서 설명한다. 전술한 연질 폴리우레탄 수지 발포체의 제조 방법은, 하기의 공정을 포함한다.

1) 기포 분산액을 제작하는 발포 공정

이소시아네이트 말단 프리폴리머를 포함하는 제1 성분에 실리콘계 계면활성제를 폴리우레탄 수지 발포체 중에 0.05∼10 중량%로 되도록 첨가하고, 비반응성 기체의 존재 하에서 교반하고, 비반응성 기체를 미세 기포로서 분산시켜 기포 분산액으로 만든다. 상기 프리폴리머가 상온에서 고체인 경우에는 적절한 온도로 예열하고, 용융하여 사용한다.

2) 경화제(쇄연장제) 혼합 공정

상기한 기포 분산액에 쇄연장제를 포함하는 제2 성분을 첨가하고, 혼합하고, 교반하여 발포 반응액으로 만든다.

3) 주형(注型) 공정

상기한 발포 반응액을 금형에 주입한다.

4) 경화 공정

금형에 주입된 발포 반응액을 가열하고, 반응 경화시킨다.

상기 미세 기포를 형성하기 위해 사용되는 비반응성 기체는, 가연성을 가지지 않는 것이 바람직하고, 구체적으로는 질소, 산소, 탄산 가스, 헬륨이나 아르곤 등의 희가스나 이들의 혼합 기체가 예시되고, 건조하여 수분을 제거한 공기를 사용하는 것이 비용면에서도 가장 바람직하다.

비반응성 기체를 미세 기포상(狀)으로 만들고 실리콘계 계면활성제를 포함하는 제1 성분에 분산시키는 교반 장치로서는, 공지의 교반 장치는 특별히 한정없이 사용 가능하며, 구체적으로는 호모지나이저, 디졸버, 2축 유성형 믹서(planetary mixer) 등이 예시된다. 교반 장치의 교반 날개의 형상도 특별히 한정되지 않지만, 휘퍼(whipper)형 교반 날개를 사용하는 것에 의해 미세 기포를 얻을 수 있으므로 바람직하다.

그리고, 발포 공정에 있어서 기포 분산액을 작성하는 교반과, 혼합 공정에서의 쇄연장제를 첨가하여 혼합하는 교반은, 상이한 교반 장치를 사용하는 것도 바람직한 태양이다. 특히 혼합 공정에서의 교반은 기포를 형성하는 교반이 아니라도 되고, 큰 기포가 말려들지 않도록 하는 교반 장치를 사용하는 것이 바람직하다. 이와 같은 교반 장치로서는, 유성형 믹서가 바람직하다. 발포 공정과 혼합 공정의 교반 장치를 동일한 교반 장치를 사용할 수도 있고, 필요에 따라 교반 날개의 회전 속도를 조정하는 등의 교반 조건을 조정하여 사용하는 것도 바람직하다.

연질 폴리우레탄 수지 발포체의 제조 방법에 있어서는, 발포 반응액을 형(型)에 주입하고 유동하지 않게 될 때까지 반응한 발포체를, 가열하고, 포스트큐어링하는 것은, 발포체의 물리적 특성을 향상시키는 효과가 있으므로, 극히 바람직하다. 금형에 발포 반응액을 주입하고 즉시 가열 오븐 중에 넣어 포스트큐어링을 행하는 조건으로 해도 되고, 이와 같은 조건 하에서도 즉시 반응 성분에 열이 전달되지 않기 때문에, 기포 직경이 커지는 경우는 없다. 경화 반응은, 상압(常壓)에서 행하는 것이 기포 형상이 안정되므로, 바람직하다.

연질 폴리우레탄 수지 발포체에 있어서, 제3급 아민계 등의 공지의 폴리우레탄 반응을 촉진하는 촉매를 사용할 수도 있다. 촉매의 종류, 첨가량은, 혼합 공정 후, 소정 형상의 형에 주입하는 유동 시간을 고려하여 선택한다.

연질 폴리우레탄 수지 발포체의 제조는, 각 성분을 계량하여 용기에 투입하고, 교반하는 배치(batch) 방식에 의해 행할 수도 있고, 또한 교반 장치에 각각의 성분과 비반응성 기체를 연속하여 공급하여 교반하고, 기포 분산액을 송출하여 성형품을 제조하는 연속 생산 방식에 의해 행할 수도 있다.

또한, 연질 폴리우레탄 수지 발포체의 원료가 되는 프리폴리머를 반응 용기에 넣고, 그 후 쇄연장제를 투입하고, 교반한 후, 소정 크기의 주형에 주입하여 블록을 제작하고, 그 블록을 대패형, 또는 밴드 소(band saw)형의 슬라이서를 사용하여 슬라이스하는 방법, 또는 전술한 주형의 단계에서, 얇은 시트형으로 만들 수도 있다.

상기 연질 폴리우레탄 수지 발포체의 평균 기포 직경은, 30∼100 ㎛인 것이 바람직하고, 30∼80 ㎛인 것이 더욱 바람직하다. 전술한 범위로부터 벗어나는 경우에는, 연마 후의 피연마재의 플래너리티(planarity)(평탄성)가 저하되는 경향이 있다.

상기 연질 폴리우레탄 수지 발포체의 비중은, 0.5∼1.0인 것이 바람직하고, 0.5∼0.9인 것이 더욱 바람직하고, 0.7∼0.9인 것이 특히 바람직하다.

상기 연질 폴리우레탄 수지 발포체의 경도는, 상온(25℃)에서, 아스카 D 경도계로 측정하여, 30 이하이다. 아스카 D 경도가 30을 초과하는 경우에는, 마무리용으로서는 스크래치가 발생하는 경향이 있다. 또한, 연질 폴리우레탄 수지 발포체의 경도는, 상온에서, 아스카 D 경도계로 측정하여, 25 이상인 것이 바람직하다. 아스카 D 경도가 25 미만인 경우에는, 평탄화 특성이 저하되는 경향이 있다.

<연마 패드>

본 실시형태에 따른 연마 패드의 구성은, 상기 연질 폴리우레탄 수지 발포체로 이루어지는 연마층을 가지면 특별히 한정되지 않으며, 예를 들면, 상기 연마층 만으로 이루어지는 연마 패드라도 되고, 상기 연질 폴리우레탄 수지 발포체로 이루어지는 연마층과 쿠션 시트를 접합시킨 연마 패드(적층 연마 패드)라도 된다.

상기 쿠션 시트(쿠션층)는, 연마층의 특성을 보강하는 것이다. 쿠션 시트는, CMP에 있어서, 트레이드오프(trade off)의 관계에 있는 플래너리티와 유니포미티(uniformity)의 양자를 양립시키기 위해 필요한 것이다. 플래너리티란, 패턴 형성 시에 발생하는 미소 요철이 있는 피연마재를 연마했을 때의 패턴부의 평탄성을 말하여, 유니포미티란, 피연마재 전체의 균일성을 말한다. 연마층의 특성에 의하여, 플래너리티를 개선하고, 쿠션 시트의 특성에 의해 유니포미티를 개선한다. 본 실시형태에 따른 연마 패드에 있어서는, 쿠션 시트는 연마층보다 연질인 것을 사용하는 것이 바람직하다.

상기 쿠션 시트로서는, 예를 들면, 폴리에스테르 부직포, 나일론 부직포, 아크릴 부직포 등의 섬유 부직포나 폴리우레탄을 함침한 폴리에스테르 부직포와 같은 수지 함침 부직포, 폴리우레탄 폼, 폴리에틸렌 폼 등의 고분자 수지 발포체, 부타디엔 고무, 이소프렌 고무 등의 고무성 수지, 감광성 수지 등이 있다.

연마층과 쿠션 시트를 접합시키는 수단으로서는, 예를 들면, 연마층과 쿠션 시트의 사이에 양면 테이프를 끼우고 프레스하는 방법을 들 수 있다.

상기 양면 테이프는, 부직포나 필름 등의 기재(基材)의 양면에 접착층이 설치된 일반적인 구성을 가지는 것이다. 쿠션 시트로의 슬러리의 침투 등을 방지하는 것을 고려하면, 기재에 필름을 사용하는 것이 바람직하다. 또한, 접착층의 조성으로서는, 예를 들면, 고무계 접착제나 아크릴계 접착제 등이 있다. 금속 이온의 함유량을 고려하면, 아크릴계 접착제는, 금속 이온 함유량이 적기 때문에 바람직하다. 또한, 연마층과 쿠션 시트는 조성이 상이한 경우도 있으므로, 양면 테이프의 각 접착층의 조성을 상이하게 하여, 각 층의 접착력을 적정화할 수도 있다.

연마층의 두께는 특별히 한정되는 것은 아니지만, 통상 0.8∼4 ㎜ 정도이며, 1.0∼2.5 ㎜인 것이 바람직하다.

<연마층을 냉각함으로써 상기 연질 폴리우레탄 수지 발포체의 아스카 D 경도를 35 이상으로 조정하는 공정 1>

상기 공정 1에서는, 상기 연마층을 냉각함으로써, 상기 연질 폴리우레탄 수지 발포체의 아스카 D 경도를 35 이상으로 조정한다. 연마 패드가 연마층 만으로 이루어지는 경우, 및 적층 연마 패드인 경우에는, 홈 가공의 정밀도를 보다 향상시키기 위하여, 연마 패드 전체를 냉각함으로써 연마층의 연질 폴리우레탄 수지 발포체의 아스카 D 경도를 35 이상으로 조정한다.

연마층을 냉각시키는 수단은, 연마층 전체를 냉각할 수 있으면 특별히 한정되지 않는다. 연마층을 냉각시키는 수단의 예로서, 냉장고나 냉동고에 연마층 또는 연마 패드를 넣는 것을 들 수 있다. 또한, 연마 패드 홈 가공기 내에 냉각 수단을 설치하고, 냉각한 상태에서 홈 가공할 수도 있다. 연마 패드 홈 가공기 내의 냉각 수단으로서는, 냉각 에어의 공급이나, 가공기 정반에 냉각 기능(칠러(chiller) 등)을 마련하여 냉각시키는 것을 예로 들 수 있다. 또한, 가공하는 룸 전체를 냉각시킬 수도 있다.

냉각 온도는, 상온(25℃)에서 아스카 D 경도 30 이하인 상기 연질 폴리우레탄 수지 발포체의 아스카 D 경도를 35 이상으로 조정할 수 있으면 특별히 한정되지 않지만, 예를 들면, 20℃ 이하이다. 냉각 온도의 하한은 특별히 한정되지 않지만, 10℃ 이상이 바람직하다.

<냉각에 의해 아스카 D 경도가 조정된 상기 연질 폴리우레탄 수지 발포체로 이루어지는 연마층의 표면에 홈을 형성하는 공정 2>

상기 공정 2에서는, 상기 공정 1에서 냉각에 의해 아스카 D 경도가 조정된 상기 연질 폴리우레탄 수지 발포체로 이루어지는 연마층의 표면에 홈을 형성한다. 연마층의 표면에 홈을 형성하는 방법은 특별히 한정되지 않고, 소정 사이즈의 바이트와 같은 지그를 사용하여 기계적으로 절삭하는 방법, 가공하는 연마 패드를 정반 상에 고정하고, 정반을 회전시킨 상태에서 규정 피치로 커터가 배열된 멀티 커터 유닛을 공작물(work)에 침입시킴으로써 동심원 홈을 가공하는 방법 등을 예시할 수 있으며, 어느 방법이라도, 냉각에 의해 아스카 D 경도가 조정된 상태에서 연마층에 홈을 형성한다.

형성하는 홈은, 슬러리를 유지·갱신하는 형상이면 특별히 한정되지 않고, 예를 들면, XY 격자홈, 동심원형 홈, 나선형 홈, 편심원형 홈, 방사형 홈, 및 이들 홈을 조합한 것을 예로 들 수 있다. 또한, 이들의 요철 구조는 일반적으로 규칙성이 있지만, 슬러리의 유지·갱신성을 바람직하게 하기 위해, 어떤 범위마다 홈 피치, 홈 폭, 홈 깊이 등을 변화시키는 것도 가능하다.

본 실시형태에 따른 연마 패드는, 플래튼(platen)과 접착하는 면에 양면 테이프가 설치되어 있어도 된다. 상기 양면 테이프로서는, 전술한 바와 마찬가지로 기재의 양면에 접착층이 형성된 일반적인 구성을 가지는 것을 사용할 수 있다. 기재로서는, 예를 들면, 부직포나 필름 등이 있다. 연마 패드 사용 후의 플래튼으로부터의 박리를 고려하면, 기재에 필름을 사용하는 것이 바람직하다. 또한, 접착층의 조성으로서는, 예를 들면, 고무계 접착제나 아크릴계 접착제 등이 있다. 금속 이온의 함유량을 고려하면, 아크릴계 접착제는, 금속 이온 함유량이 적기 때문에 바람직하다.

반도체 디바이스는, 상기 연마 패드를 사용하여 반도체 웨이퍼의 표면을 연마하는 공정을 거쳐 제조된다. 반도체 웨이퍼는, 일반적으로 실리콘 웨이퍼 상에 배선 금속 및 산화막을 적층한 것이다. 반도체 웨이퍼의 연마 방법, 연마 장치는 특별히 제한되지 않고, 예를 들면, 도 1에 나타낸 바와 같이 연마 패드(연마층)(1)를 지지하는 연마 정반(2)과, 반도체 웨이퍼(4)를 지지하는 지지대(폴리싱 헤드)(5)와 웨이퍼로 균일하게 가압하기 위한 백킹재(backing material)와, 연마제(3)의 공급 기구(機構)를 구비한 연마 장치 등을 사용하여 행해진다. 연마 패드(1)는, 예를 들면, 양면 테이프로 접착함으로써, 연마 정반(2)에 장착된다. 연마 정반(2)과 지지대(5)는, 각각에 지지된 연마 패드(1)와 반도체 웨이퍼(4)가 대향하도록 배치되고, 각각에 회전축(6, 7)을 구비하고 있다. 또한, 지지대(5) 측에는, 반도체 웨이퍼(4)를 연마 패드(1)에 가압하기 위한 가압 기구가 설치되어 있다. 연마 시에는, 연마 정반(2)과 지지대(5)를 회전시키면서 반도체 웨이퍼(4)를 연마 패드(1)에 가압하고, 슬러리를 공급하면서 연마를 행한다. 슬러리의 유량, 연마 하중, 연마 정반 회전수, 및 웨이퍼 회전수는 특별히 제한되지 않고, 적절하게 조정하여 행한다.

이로써, 반도체 웨이퍼(4)의 표면의 돌출된 부분이 제거되어 평탄형으로 연마된다. 그 후, 다이싱(dicing), 본딩, 패키징 등에 의해 반도체 디바이스가 제조된다. 반도체 디바이스는, 연산 처리 장치나 메모리 등에 사용된다.

[실시예]

이하에서, 본 발명을 실시예를 들어 설명하지만, 본 발명은 이들 실시예로 한정되는 것은 아니다.

[측정, 평가 방법]

(수평균 분자량)

수평균 분자량은, GPC(겔·투과·크로마토그래피)에 의해 측정하고, 표준 폴리스티렌에 의해 환산하였다.

GPC 장치: 시마즈제작소 제조, LC-10A

컬럼: Polymer Laboratories사 제조, (PLgel, 5㎛, 500Å), (PLgel, 5㎛, 100Å), 및 (PLgel, 5㎛, 50Å)의 3개의 컬럼을 연결하여 사용

유량: 1.0 ml/min

농도: 1.0 g/l

주입량: 40μl

컬럼 온도: 40℃

용리액: 테트라하이드로퓨란

(평균 기포 직경)

제작한 폴리우레탄 발포체를 두께 1 ㎜ 이하로 가능한 한 얇게 미크로톰(microtome) 커터로 평행하게 잘라낸 것을 평균 기포 직경 측정용 시료로 하였다. 시료를 슬라이드 유리 상에 고정하고, SEM(S-3500N, 히타치 사이언스시스템즈(주))를 사용하여 100배로 관찰했다. 얻어진 화상을 화상 해석 소프트웨어(WinRoof, 미타니 상사(주))를 사용하여, 임의 범위의 전체 기포 직경을 측정하여, 평균 기포 직경을 산출하였다.

(비중)

JIS Z8807-1976에 준거하여 행하였다. 제작한 폴리우레탄 발포체를 4 cm×8.5 cm의 직사각형(두께: 임의)으로 잘라낸 것을 비중 측정용 시료로 하고, 온도 25℃, 습도 50%±5%의 환경에서 16시간 정치(靜置)했다. 측정에는 비중계(사토리우스사 제조)를 사용하여, 비중을 측정하였다.

(연질 폴리우레탄 수지 발포체의 연마면의 D 경도)

JIS K6253-1997에 준거하여 행하였다. 제작한 폴리우레탄 수지 발포체 시트를 2 cm×2 cm(두께: 임의)의 크기로 잘라낸 것을 경도 측정용 시료로 하고, 상온 시의 조건으로서 온도 25℃, 습도 50%±5%의 환경에서 16시간 정치했다. 냉각 시에는 동일한 샘플을 냉각 온도 조건과 동일한 보온고에 30분 이상 보관했다. 측정 시에는, 시료를 중첩시켜, 두께 6 ㎜ 이상으로 하였다. 경도계(고분자 계기사 제조, 아스카 D형 경도계)를 사용하여 경도를 측정하였다.

(홈의 가공성의 평가)

1장의 연마 시트에 대하여 면내 20개소의 두께를 측정하였다. 그 값의 최대값과 최소값의 차이를 산출하여, 연마 시트의 면내 두께 불균일을 결정했다. 일실시예의 슬라이스 조작에 의해 얻어진 복수의 연마 시트에 대하여 면내 두께 불균일의 값을 평균하여, 연마 시트의 면내 평균 두께 불균일을 결정했다. 평가 기준은 하기와 같다.

○: 홈 단면(斷面)이 직사각형이며 홈 치수가 목적한 바대로 됨

△: 홈 단면 형상이 조금 붕괴된 듯하며 홈 치수가 하한

×: 홈 단면 형상이 붕괴되어 있고, 홈 치수도 규격외

(연마 특성의 평가)

연마 장치로서 SPP600S(오카모토 공작기계사 제조)를 사용하였고, 제작한 연마 패드를 사용하여, 연마 특성의 평가를 행하였다. 연마 속도는, 8 인치의 실리콘 웨이퍼에 열산화막을 1㎛ 제막한 것을, 60초 연마하고 이 때의 연마량에 의해 산출하였다. 산화막의 막 두께 측정에는, 광 간섭식 막 두께 측정 장치(나노메트릭스 사 제조, 장치명: Nanospec)를 사용하였다. 연마 조건으로서는, 슬러리로서, 실리카 슬러리(SS12, 캐봇사 제조)를 연마 중에 유량 150 ml/min로 첨가하였다. 연마 하중으로서는 350 g/cm2, 연마 정반 회전수 35 rpm, 웨이퍼 회전수 30 rpm으로 하였다. 그리고, 초기 드레스로서 드레서(아사히다이아몬드사 제조, M타입#100)를 사용하여 연마 패드 표면을 30분간 드레스 처리하였다. 드레스 조건은 드레스 하중 10 g/cm2, 연마 정반 회전수 30 rpm, 드레서 회전수 15 rpm으로 하였다. 이 후, 더미 웨이퍼를 수장 처리한 후에 모니터 웨이퍼를 연마하고 그 때의 연마 속도를 초기 연마 속도로 하였다. 연마 중의 드레스는 동일한 드레스 조건 하에서 20초간 실시하였다. 웨이퍼를 교환하면서 24시간 연마를 행하였다.

○: 연마 속도의 저하가 10% 이내

×: 연마 속도의 저하가 10%보다 큼

(실시예 1)

(연마층의 제작)

용기에 톨루엔 디이소시아네이트(미쓰이가가쿠사 제조, TDI-80, 2,4-체/2,6-체=80/20의 혼합물) 18.2 중량부, 다량화 1,6-헥사메틸렌 디이소시아네이트(스미카바이엘우레탄사 제조, 스미쥴 N3300, 이소시아누레이트 타입) 22.5 중량부, 폴리테트라메틸렌에테르글리콜(미쓰비시가가쿠사 제조, PTMG1000, 수산기가: 112.2 KOHmg/g) 57.1 중량부, 1,4-부탄디올(나카라이 시약사 제조, 1,4-BG) 2.2 중량부를 넣고, 70℃에서 4시간 반응시켜 이소시아네이트 말단 프리폴리머 A를 얻었다. 그리고, 다량화 1,6-헥사메틸렌 디이소시아네이트의 함유량은, 전체 이소시아네이트 성분에 대하여 55 중량%이다. 상기 프리폴리머 A 100 중량부 및 실리콘계 계면활성제(골드슈미트사 제조, B8465) 3 중량부를 중합 용기 내에 가하여 혼합하였고, 80℃로 조정하여 감압하에서 탈포했다. 그 후, 교반 날개를 사용하여, 회전수 900 rpm으로 반응계 내에 기포를 받아들일 수 있도록 약 4분간 격렬하게 교반을 행하였다. 거기에 사전에 120℃에서 용융된 4,4'-메틸렌비스(o-클로로아닐린) 19.9 중량부를 첨가하였다. 상기 혼합액을 약 1분간 교반한 후, 빵형의 오픈 몰드(주형 용기)에 주입하였다. 이 혼합액의 유동성이 없어진 시점에서 오븐 내에 넣고, 100℃에서 16시간 포스트큐어링을 행하여, 연질 폴리우레탄 수지 발포체 블록을 얻었다.

약 20℃로 보온한 상기 연질 폴리우레탄 수지 발포체 블록을 슬라이서(아미텍사 제조, VGW-125)를 사용하여 슬라이스하여, 폴리우레탄 수지 발포체 시트를 얻었다. 다음에, 버핑기(아미텍사 제조)를 사용하여, 두께 1.27 ㎜가 될 때까지 상기 시트의 표면 버핑 처리를 행하여, 두께 정밀도가 균일한 연마 시트(연마층)로 만들었다.

(냉각에 의한 아스카 D 경도의 조정)

상기 연마 시트를 각 설정 온도의 항온기에 넣고, 설정 온도가 된 후 30분간 냉각하였다. 그리고, 연마층은 홈 가공 직전까지 항온기에 넣어 두었다.

(냉각 온도와 아스카 D 경도의 관계)

도 2는, 상기 실시예 1에 따른 연마 시트의 온도와 아스카 D 경도의 관계를 나타낸 그래프이다. 또한, 도 2에는, 도 2에 기재된 비중으로 변경한 점 이외에는 실시예 1에 따른 연마 시트와 동일한 방법에 의해 제조한 참고예 1, 2에 따른 연마 시트의 온도와 아스카 D 경도의 관계도 함께 나타낸다. 도 2의 그래프로부터, 비중 0.75∼0.9이며, 상온(25℃)에서 아스카 D 경도 30 이하인 상기 연질 폴리우레탄 수지 발포체는, 20℃ 이하로 냉각시킴으로써 아스카 D 경도를 35 이상으로 조정할 수 있는 것을 알 수 있다.

(홈 가공)

제작한 연마 시트를 10℃의 분위기 중에 30분간 보관한 후, 홈 가공기(테크노사 제조)를 사용하여, 홈 폭 0.25 ㎜, 깊이 0.45 ㎜, 홈 피치 1.5 ㎜를 목표로 홈 가공을 실시하였다.

(연마층의 제작)

연마 시트의 홈 가공면과는 반대측의 면에 라미네이터를 사용하여, 양면 테이프(세키스이화학공업사 제조, 더블택 테이프)를 부착하였다. 또한, 코로나 처리한 쿠션 시트(도레이사 제조, 폴리에틸렌 폼, 도레이페프, 두께 0.8 ㎜)의 표면을 버핑 처리하고, 이것을 상기 양면 테이프에 라미네이터를 사용하여 접합시켰다. 또한, 쿠션 시트의 다른 면에 라미네이터를 사용하여 양면 테이프를 접합하여 연마 패드를 제작하였다.

(실시예 2, 비교예 1)

연마 패드를 표 1에 기재된 조건으로 변경한 점 이외에는 실시예 1과 동일한 방법에 의해 행하였다.

[표 1]

표 1로부터, 실시예 1, 2의 연마 패드의 제조 방법에서는, 연질 폴리우레탄 수지 발포체로 이루어지는 연마층을 양호한 정밀도로 홈 가공할 수 있는 것을 알 수 있다. 또한, 실시예 1, 2의 연마 패드의 제조 방법에서는 연질 폴리우레탄 수지 발포체로 이루어지는 연마층을 양호한 정밀도로 홈 가공할 수 있으므로, 상기 연마층을 가지는 마무리용 연마 패드의 연마 특성의 저하를 억제할 수 있는 것을 알 수 있다.

[산업상 이용가능성]

본 발명의 연마 패드의 제조 방법은, 렌즈, 반사 미러 등의 광학 재료나 실리콘 웨이퍼, 하드디스크용의 유리 기판, 알루미늄 기판, 및 일반적인 금속 연마 가공 등의 고도의 표면 평탄성이 요구되는 재료의 평탄화 가공을 행하는 연마 패드의 제조 방법에 사용할 수 있다.

1: 연마 패드

2: 연마 정반

3: 연마제(슬러리) 4: 피연마재(반도체 웨이퍼)

5: 지지대(폴리싱 헤드) 6, 7: 회전축

3: 연마제(슬러리) 4: 피연마재(반도체 웨이퍼)

5: 지지대(폴리싱 헤드) 6, 7: 회전축

Claims (6)

- 연질 폴리우레탄 수지 발포체로 이루어지는 연마층의 표면에 홈을 형성하는 공정을 포함하는 연마 패드의 제조 방법으로서,

상기 연질 폴리우레탄 수지 발포체가 25℃에서 아스카 D 경도가 30 이하이며,

상기 공정은, 상기 연마층을 냉각함으로써 상기 연질 폴리우레탄 수지 발포체의 아스카 D 경도를 35 이상으로 조정하는 공정 1, 및

냉각에 의해 아스카 D 경도가 조정된 상기 연질 폴리우레탄 수지 발포체로 이루어지는 연마층의 표면에 홈을 형성하는 공정 2를 포함하는, 연마 패드의 제조 방법. - 제1항에 있어서,

상기 공정 1에 있어서, 냉각된 연마층의 온도가 20℃ 이하인, 연마 패드의 제조 방법. - 연질 폴리우레탄 수지 발포체로 이루어지는 연마층의 표면에 홈을 가지는 연마 패드의 홈 가공 방법으로서,

상기 연질 폴리우레탄 수지 발포체가 25℃에서 아스카 D 경도가 30 이하이며,

상기 연마 패드의 홈 가공 방법은, 상기 연마층을 냉각함으로써 상기 연질 폴리우레탄 수지 발포체의 아스카 D 경도를 35 이상으로 조정하는 공정 1, 및

냉각에 의해 아스카 D 경도가 조정된 상기 연질 폴리우레탄 수지 발포체로 이루어지는 연마층의 표면에 홈을 형성하는 공정 2를 포함하는, 연마 패드의 홈 가공 방법. - 제3항에 있어서,

상기 공정 2에 있어서, 냉각된 연마층의 온도가 20℃ 이하인, 연마 패드의 홈 가공 방법. - 연마 패드의 표면에 홈을 형성하기 위한 연마 패드 홈 가공기에 있어서,

상기 연마 패드 홈 가공기가 가공용 정반(surface plate)을 포함하고,

상기 가공용 정반이 냉각 기능을 가지는, 연마 패드 홈 가공기. - 연마 패드의 표면에 홈을 형성하기 위한 연마 패드 홈 가공기에 있어서,

상기 연마 패드 홈 가공기가, 연마 패드 홈 가공기 내를 냉각시키는 냉각 수단을 포함하는, 연마 패드 홈 가공기.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012288521A JP5629749B2 (ja) | 2012-12-28 | 2012-12-28 | 研磨パッドの製造方法 |

| JPJP-P-2012-288521 | 2012-12-28 | ||

| PCT/JP2013/078289 WO2014103483A1 (ja) | 2012-12-28 | 2013-10-18 | 研磨パッドの製造方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20150052268A true KR20150052268A (ko) | 2015-05-13 |

Family

ID=51020583

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020157008680A KR20150052268A (ko) | 2012-12-28 | 2013-10-18 | 연마 패드의 제조 방법 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US20150343604A1 (ko) |

| JP (1) | JP5629749B2 (ko) |

| KR (1) | KR20150052268A (ko) |

| CN (1) | CN104755228A (ko) |

| TW (1) | TWI486234B (ko) |

| WO (1) | WO2014103483A1 (ko) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20160124429A (ko) | 2015-04-20 | 2016-10-28 | 충남대학교산학협력단 | 높은 에너지 밀도를 가지는 음극 활물질 및 이를 포함하는 리튬이온2차전지 |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101631974B1 (ko) * | 2011-12-16 | 2016-06-20 | 롬 앤드 하스 일렉트로닉 머티리얼스 씨엠피 홀딩스, 인코포레이티드 | 연마 패드 |

| TWI623385B (zh) * | 2014-08-27 | 2018-05-11 | 桂林創源金剛石有限公司 | 防失形高效切削砂輪 |

| US9543417B2 (en) * | 2014-11-07 | 2017-01-10 | Taiwan Semiconductor Manufacturing Company, Ltd. | High mobility devices and methods of forming same |

| WO2017107064A1 (en) * | 2015-12-22 | 2017-06-29 | Covestro Deutschland Ag | Low-solvent coating systems for textiles |

| CN108747870B (zh) * | 2018-05-28 | 2019-09-27 | 湖北鼎汇微电子材料有限公司 | 抛光垫的制备方法 |

| CN115008356B (zh) * | 2022-07-20 | 2023-05-05 | 华侨大学 | 一种软硬复合结构减薄砂轮的制备方法 |

Family Cites Families (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6648733B2 (en) * | 1997-04-04 | 2003-11-18 | Rodel Holdings, Inc. | Polishing pads and methods relating thereto |

| US6749485B1 (en) * | 2000-05-27 | 2004-06-15 | Rodel Holdings, Inc. | Hydrolytically stable grooved polishing pads for chemical mechanical planarization |

| US6454634B1 (en) * | 2000-05-27 | 2002-09-24 | Rodel Holdings Inc. | Polishing pads for chemical mechanical planarization |

| JP2002224950A (ja) * | 2001-01-29 | 2002-08-13 | Kogi Corp | 研磨用定盤 |

| JP3983610B2 (ja) * | 2002-07-02 | 2007-09-26 | 株式会社クラレ | 熱可塑性ポリウレタン発泡体およびそれからなる研磨パッド |

| US20060022368A1 (en) * | 2002-11-18 | 2006-02-02 | Kyu-Don Lee | Method of fabricating polyurethane foam with micro pores and polishing pad therefrom |

| JP3769581B1 (ja) * | 2005-05-18 | 2006-04-26 | 東洋ゴム工業株式会社 | 研磨パッドおよびその製造方法 |

| CN101489721B (zh) * | 2006-08-28 | 2014-06-18 | 东洋橡胶工业株式会社 | 抛光垫 |

| JP5008927B2 (ja) * | 2006-08-31 | 2012-08-22 | 東洋ゴム工業株式会社 | 研磨パッド |

| US7234224B1 (en) * | 2006-11-03 | 2007-06-26 | Rohm And Haas Electronic Materials Cmp Holdings, Inc. | Curved grooving of polishing pads |

| JP4926746B2 (ja) * | 2007-02-16 | 2012-05-09 | 東洋ゴム工業株式会社 | 研磨パッド溝加工機及び研磨パッド溝加工方法 |

| JP5078000B2 (ja) * | 2007-03-28 | 2012-11-21 | 東洋ゴム工業株式会社 | 研磨パッド |

| JP2009101447A (ja) * | 2007-10-22 | 2009-05-14 | Toyo Tire & Rubber Co Ltd | 電解研磨パッドの製造方法 |

| JP5394216B2 (ja) * | 2009-12-08 | 2014-01-22 | アピックヤマダ株式会社 | 搬送治具及び切削装置 |

| US9211628B2 (en) * | 2011-01-26 | 2015-12-15 | Nexplanar Corporation | Polishing pad with concentric or approximately concentric polygon groove pattern |

-

2012

- 2012-12-28 JP JP2012288521A patent/JP5629749B2/ja not_active Expired - Fee Related

-

2013

- 2013-10-18 CN CN201380054933.2A patent/CN104755228A/zh active Pending

- 2013-10-18 KR KR1020157008680A patent/KR20150052268A/ko not_active Application Discontinuation

- 2013-10-18 US US14/654,831 patent/US20150343604A1/en not_active Abandoned

- 2013-10-18 WO PCT/JP2013/078289 patent/WO2014103483A1/ja active Application Filing

- 2013-10-28 TW TW102138912A patent/TWI486234B/zh not_active IP Right Cessation

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20160124429A (ko) | 2015-04-20 | 2016-10-28 | 충남대학교산학협력단 | 높은 에너지 밀도를 가지는 음극 활물질 및 이를 포함하는 리튬이온2차전지 |

Also Published As

| Publication number | Publication date |

|---|---|

| TWI486234B (zh) | 2015-06-01 |

| US20150343604A1 (en) | 2015-12-03 |

| JP2014128859A (ja) | 2014-07-10 |

| TW201429633A (zh) | 2014-08-01 |

| WO2014103483A1 (ja) | 2014-07-03 |

| JP5629749B2 (ja) | 2014-11-26 |

| CN104755228A (zh) | 2015-07-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| TWI404736B (zh) | Polishing pad and manufacturing method thereof | |

| KR101631974B1 (ko) | 연마 패드 | |

| JP5008927B2 (ja) | 研磨パッド | |

| JP4786347B2 (ja) | 研磨パッド | |

| TWI486234B (zh) | Grinding pad manufacturing method | |

| JP2007077207A (ja) | 微細気泡ポリウレタン発泡体の製造方法及び、微細気泡ポリウレタン発泡体からなる研磨パッド | |

| JP2017132012A (ja) | 研磨パッドの製造方法 | |

| JP2005068174A (ja) | 研磨パッドの製造方法及び研磨パッド | |

| JP5288715B2 (ja) | 研磨パッド | |

| JP5506008B2 (ja) | 研磨パッド | |

| JP6688530B2 (ja) | 研磨パッド | |

| JP2006320982A (ja) | 研磨パッド | |

| JP5661130B2 (ja) | 研磨パッド | |

| JP6155018B2 (ja) | 研磨パッド | |

| JP4986274B2 (ja) | 研磨パッド及びその製造方法 | |

| JP2014111296A (ja) | 研磨パッド及びその製造方法 | |

| WO2014167900A1 (ja) | 研磨パッドの製造方法 | |

| JP5453507B1 (ja) | 研磨パッド及びその製造方法 | |

| JP2017113856A (ja) | 研磨パッド及びその製造方法 | |

| JP4128607B2 (ja) | 研磨パッド | |

| JP4757562B2 (ja) | Cu膜研磨用研磨パッド | |

| JP4979200B2 (ja) | 研磨パッド | |

| JP2007210236A (ja) | 積層研磨パッド | |

| JP2007015058A (ja) | 長尺研磨パッドの製造方法 | |

| JP5105461B2 (ja) | 研磨パッド |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| WITB | Written withdrawal of application |