KR20140104035A - 세라믹체 세그먼트의 제조를 위한 개선된 방법 및 장치 - Google Patents

세라믹체 세그먼트의 제조를 위한 개선된 방법 및 장치 Download PDFInfo

- Publication number

- KR20140104035A KR20140104035A KR1020147019775A KR20147019775A KR20140104035A KR 20140104035 A KR20140104035 A KR 20140104035A KR 1020147019775 A KR1020147019775 A KR 1020147019775A KR 20147019775 A KR20147019775 A KR 20147019775A KR 20140104035 A KR20140104035 A KR 20140104035A

- Authority

- KR

- South Korea

- Prior art keywords

- blade

- cutting

- ceramic

- log

- ceramic log

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B28—WORKING CEMENT, CLAY, OR STONE

- B28B—SHAPING CLAY OR OTHER CERAMIC COMPOSITIONS; SHAPING SLAG; SHAPING MIXTURES CONTAINING CEMENTITIOUS MATERIAL, e.g. PLASTER

- B28B11/00—Apparatus or processes for treating or working the shaped or preshaped articles

- B28B11/12—Apparatus or processes for treating or working the shaped or preshaped articles for removing parts of the articles by cutting

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23D—PLANING; SLOTTING; SHEARING; BROACHING; SAWING; FILING; SCRAPING; LIKE OPERATIONS FOR WORKING METAL BY REMOVING MATERIAL, NOT OTHERWISE PROVIDED FOR

- B23D45/00—Sawing machines or sawing devices with circular saw blades or with friction saw discs

- B23D45/10—Sawing machines or sawing devices with circular saw blades or with friction saw discs with a plurality of circular saw blades

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23D—PLANING; SLOTTING; SHEARING; BROACHING; SAWING; FILING; SCRAPING; LIKE OPERATIONS FOR WORKING METAL BY REMOVING MATERIAL, NOT OTHERWISE PROVIDED FOR

- B23D49/00—Machines or devices for sawing with straight reciprocating saw blades, e.g. hacksaws

- B23D49/003—Machines or devices for sawing with straight reciprocating saw blades, e.g. hacksaws having a plurality of saw blades or saw blades having plural cutting zones

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23D—PLANING; SLOTTING; SHEARING; BROACHING; SAWING; FILING; SCRAPING; LIKE OPERATIONS FOR WORKING METAL BY REMOVING MATERIAL, NOT OTHERWISE PROVIDED FOR

- B23D53/00—Machines or devices for sawing with strap saw-blades which are effectively endless in use, e.g. for contour cutting

- B23D53/005—Machines or devices for sawing with strap saw-blades which are effectively endless in use, e.g. for contour cutting with a plurality of band saw blades or band saw blades having plural cutting zones, e.g. contiguous oppositely-moving saw blade portions

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Structural Engineering (AREA)

- Chemical & Material Sciences (AREA)

- Ceramic Engineering (AREA)

- Devices For Post-Treatments, Processing, Supply, Discharge, And Other Processes (AREA)

- Processing Of Stones Or Stones Resemblance Materials (AREA)

Abstract

제1 단부 및 반대편의 제2 단부를 갖는 세라믹 로그(300)를 제공하는 단계; 이중 블레이드 절단 부재(200)를 포함하는 하나 이상의 절단 디바이스(100)를 제공하는 단계; 및 이중 블레이드 절단 부재(200)로 적어도 제1 단부를 절단함으로써 물질을 제거하는 단계를 포함하고, 여기서 이중 블레이드 절단 부재(200)의 제1 블레이드(210)는 마감면을 제공하고 제2 블레이드(220)는 마감면 위의 스크랩의 일정 비율을 제거하는 방법. 세라믹 로그(300)의 절단 장치(100).

Description

일반적으로 본 발명은 개선된 단부 형상 프로파일을 갖는 하나 이상의 세라믹체(로그)를 제조하기 위한 방법 및 장치, 및 세라믹체로 제조된 필터에 관한 것이다. 더 구체적으로, 세라믹체의 하나 이상의 에지면(edge surface)을 원하는 세그먼트 길이로 절단하고 개선된 단부 형상 프로파일을 제공하는 방법 및 장치에 관한 것이다.

디젤 및 가솔린 엔진은 매연 입자, 탄소 및 가용성 유기물의 매우 미세한 입자, 뿐만 아니라 전형적인 유해 엔진 배기 가스(즉, HC, CO 및 NOx)를 방출한다. 방출되도록 허용된 매연량을 제한하는 규제가 제정되어 왔다. 이러한 과제를 달성하기 위하여, 세라믹체로 구성된 매연 필터가 사용되어 왔다. 바람직한 실시양태에서, 내부 허니콤 구조를 포함하고 적어도 부분적으로는 스킨층으로 둘러싸인 세라믹체가 개발되어 왔다.

이러한 세라믹체의 제조는 통상적으로 압출 공정을 통해 달성되며, 세라믹체는 다양한 길이의 개별적 로그로 제조된다. 또한 예를 들면, US 6,669,751에 나타내고 본원에 참조로 포함된 바와 같이, 하나 이상의 개별적 로그들의 결합된 조립이 가능하다는 것이 알려져 있다. 비교적 높은 생산율로 결함을 최소화하면서 이러한 로그를 원하는 세그먼트 길이로 절단하는 것에, 산업에서 진행 중인 개발 노력의 초점을 맞춰왔다. 이는 로그가 "생소지(green ware)"로서 일반적으로 알려진 더 유연한 상태에 있을 때 특히 더 그렇다. 예를 들어, 본원에 참조로 포함된, 특허 문헌 US 2007/0096370; US 7,452,263; 및 US 2008/0233345, 뿐만 아니라 본 대상에 관한 다양한 교과서, 예컨대 문헌[Ceramic Technology and Processing, William Andrew Publishing/Noyes, King, A. G. (2002). Handbook of Ceramic Grinding and Polishing, Marinescu, I. D., H. K. Tonshoff, et al. (2000)]에 개시된 바와 같이, 다양한 절단 및 분쇄 기술 및 도구가 수년간 개발되어 왔다. 각각의 문헌은 원하는 세그먼트 길이로 로그를 제조하는 다양한 도구 및/또는 기술을 교시하고 있다. 본 발명의 방법은 개시되지 않았다. 예를 들어, 참고 문헌에 의해 개시된 몇몇 공정은 단일 공정 단계로 제거할 수 있는 스크랩(scrap)의 양(예를 들면, 길이)으로 제한될 수 있고, 이는 결국 원하는 특정 세그먼트 길이로 로그를 제조하는데 필요한 시간을 증가시킬 수 있다. 또 다른 예에서, 로그의 절단 전에 절단의 출구(exit) 코너의 스코어링(scoring)을 완료하는 것을 제안한다. 또한, 단일 블레이드를 이용하는 절단 기술은, 특히 단일 블레이드가 가공물의 단부를 가로질러 빠져나가기 때문에, 결함의 생성을 초래할 수 있다고 여겨진다.

로그의 단부면의 결함은 표면의 이상(abnormality)으로 광범위하게 정의될 수 있다. 더 구체적으로, 결함은 외부 스킨층의 크랙 또는 칩(통상적으로 약 0.5 mm 초과) 및/또는 결여된, 손상된 또는 변형된 허니콤 벽을 포함할 수 있다.

필요한 것은, 단부면(예를 들어, 외부 스킨층 및/또는 허니콤 구조)에서의 상당수의 결함없이, 상업적으로 허용가능한 속도로, 압출된 세라믹체 세그먼트를 원하는 세그먼트 길이로 제조하는 공정 및 도구이며, 이는 단일 공정 단계로 제거될 수 있는 스크랩 양(예를 들어, 길이)에 있어서 더 큰 유연성을 가지게 한다.

본 발명이 언급하는 것은, 모두 결함을 최소화하면서, 비교적 짧은 공정 사이클 시간에, 원하는 세그먼트 길이로 세라믹 로그를 제조하는 신규하고 진보적인 방식에 초점을 맞추고 있다. 일반적으로 본원에 개시된 본 발명은, 동시에 로그에 대해 "마감 표면"을 제공하면서 마감 표면 위로부터 스크랩을 제거하는 이중 블레이드 절단 부재를 갖는 절단 디바이스를 포함하는 방법 및/또는 장치로서 설명될 수 있다.

본 발명의 일 측면에서, 이중 블레이드 절단 부재는 오프-셋된 절단면(서로에 대해 그의 절단 방향에 평행하게 오프-셋됨)을 갖는 2 개의 동일 평면상의 블레이드를 포함할 수 있다. 오프-셋은 적어도 세라믹 로그의 절단의 출구 에지에 인접한 하나 이상의 결함을 방지하기 위해 충분한 양의 스크랩을 제거하기에 충분한 거리여야 한다. 오프-셋은 약 2.0 mm 이상인 것이 바람직하지만, 다른 요소, 예컨대 절단 디바이스의 유형, 세라믹 로그의 크기 및/또는 절단 부재의 크기(예를 들면, 특히 원형 톱의 경우)에 따라 다른 오프-셋 값이 바람직할 수 있다. 또한 이 절단 부재가 더 큰 절단 장치의 일부임이 고려된다.

본 발명의 또 다른 측면에서, 결함은 또한 로그의 외부 벽 또는 임의의 내부 구조(예를 들면, 허니콤 벽)의 결손(imperfection)으로 정의될 수 있다. 절단 공정으로 야기될 수 있으며 일반적으로 절단면의 출구 에지에 인접한(예를 들면, 약 20 mm 내), 1 초과의 이러한 결함이 존재하는 경우가 특히 관심 있는 경우이다. 더 구체적으로는 결함(들)이 약 1 mm 이상의 깊이인 경우이다.

본 발명의 또 다른 측면에서, 이중 블레이드 절단 부재는 2 개의 구별되는 블레이드 유형을 포함할 수 있다. 하나 이상의 바람직한 구성에서, 제1 블레이드는 연삭 블레이드를 포함하고 제2는 스크랩을 제거하는 블레이드를 포함하는 것이 고려된다. 연삭 블레이드는 다이아몬드 그릿(grit) 블레이드일 수 있고 제2 블레이드는 톱니모양 블레이드, 바람직하게는 카바이드 팁형 블레이드일 수 있다.

또 다른 측면에서, 본 발명의 방법/장치로 절단되어야 하는 세라믹 로그는 비교적 낮은 수분 함유량(예를 들면, 물 또는 다른 적용가능한 액체 매질의 양)을 가질 수 있다. 하나 이상의 바람직한 구성에서, 로그의 수분 함유량은 약 10 %(중량 기준) 이하, 더 바람직하게는 약 5 % 미만, 및 가장 바람직하게는 약 2.5 % 미만이다.

본 발명은 모두 결함을 최소화하면서, 비교적 짧은 공정 사이클 시간에, 원하는 세그먼트 길이의 로그를 제조하는 신규하고 진보적인 방식으로 구성된다. 상기 언급한 측면 및 실시예는, 본원에서 나타내고 설명한 바와 같이, 본 발명 내에 다른 것들이 존재하기 때문에, 제한되지 않는 것으로 이해해야 한다.

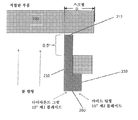

도 1은 절단될 세라믹 로그에 대한 절단 장치의 블레이드의 관계를 도시하는 도.

도 2a 내지 2f는 세라믹 로그 절단 과정에서 발생할 수 있는 결함을 도시하는 도.

도 3a는 절단될 세라믹 로그가 블레이드의 중심선을 통과하는 사이의 절단 블레이드의 세라믹 로그에 대한 배향의 차이, 절단 방향 및 중심선 아래의 블레이드 부분을 도시하는 도.

도 3b는 실시예 3의 결과의 막대 차트를 나타내는 도.

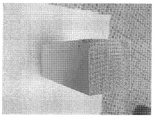

도 4a는 본 발명의 절단 장치를 그 위에 배치된 세라믹 로그와 함께 나타낸 도.

도 4b는 세라믹 로그를 관통하는 장치의 절단 블레이드를 나타내는 도.

도 5는 비교예의 결과를 나타내는 차트.

도 2a 내지 2f는 세라믹 로그 절단 과정에서 발생할 수 있는 결함을 도시하는 도.

도 3a는 절단될 세라믹 로그가 블레이드의 중심선을 통과하는 사이의 절단 블레이드의 세라믹 로그에 대한 배향의 차이, 절단 방향 및 중심선 아래의 블레이드 부분을 도시하는 도.

도 3b는 실시예 3의 결과의 막대 차트를 나타내는 도.

도 4a는 본 발명의 절단 장치를 그 위에 배치된 세라믹 로그와 함께 나타낸 도.

도 4b는 세라믹 로그를 관통하는 장치의 절단 블레이드를 나타내는 도.

도 5는 비교예의 결과를 나타내는 차트.

본원에 나타낸 설명 및 도시는 본 발명의 통상의 기술자가 그의 원리 및 그의 응용을 숙지하는 것을 의도한다. 통상의 기술자는 특정 용도의 요건에 가장 적합할 수 있도록, 본 발명을 그의 다양한 형태로 구성하고 적용할 수 있다. 제시된 바와 같은 본 발명의 특정 실시양태는 본 발명을 총망라하거나 제한하도록 의도하지 않는다. 본 발명의 범위는 첨부한 특허청구범위를 참조하여, 이러한 특허청구범위가 허용하는 등가물의 전 범위와 함께 결정되어야 한다. 특허 출원 및 공개공보를 포함하는 모든 자료 및 참고문헌의 개시는 모든 목적에 대한 참조로 포함된다. 또한 이 명세서 기재요건으로 본원에 참조로 포함된, 다음의 특허청구범위로부터 얻어지는 바와 같이 다른 조합이 가능하다.

본 발명은 제1 단부 및 반대편의 제2 단부를 갖는 세라믹 로그를 제공하는 것; 이중 블레이드 절단 부재를 포함하는 하나 이상의 절단 디바이스를 제공하는 것; 및 이중 블레이드 절단 부재로 적어도 제1 단부를 절단함으로써 물질을 제거하는 것을 포함하는 방법에 관한 것이며, 여기서 이중 블레이드 절단 부재의 제1 블레이드는 마감면을 제공하고 제2 블레이드는 마감면 위의 스크랩의 일정 비율을 제거한다.

또 다른 측면에서, 본 발명은 세라믹 로그를 고정하기 위한 네스팅 고정구(nesting fixture); 모터 및 이중 블레이드 절단 부재를 포함하는 하나 이상의 절단 디바이스를 포함하는 세라믹 로그 절단 장치에 관한 것이고; 여기서 이중 블레이드 절단 부재의 제1 블레이드는 마감면을 제공하고 오프-셋된 제2 블레이드는 마감면 위의 스크랩의 일정 비율을 제거한다.

또한 본 발명은 본원에 설명한 특징, 예컨대: 제2 블레이드에 의해 제거되는 스크랩의 비율이 세라믹 로그의 절단의 출구 에지에 인접한 하나 이상의 결함을 방지하기에 충분한 것; 절단의 출구 에지에 인접한 하나 이상의 결함이 마감면에서 결여된(missing) 세라믹 물질의 영역을 포함하는 것; 절단의 출구 에지에 인접한 하나 이상의 결함이 1 mm 이상 깊이의 하나 이상의 칩(chip)을 포함하는 것; 제2 블레이드가 제1 블레이드에 증가된 구조적 강성을 제공하는 것; 제2 블레이드의 절단면의 선단(leading) 에지가, 제1 블레이드의 절단면의 선단 에지 내부로, 세라믹 로그의 절단의 출구 에지에 인접한 하나 이상의 결함을 방지하기 위해 충분한 양의 스크랩을 제거하도록 충분한 거리로 오프-셋되는 것; 제2 블레이드가 제1 블레이드의 절단면의 선단 에지의 내부로 2 mm 이상 내부의 오프-셋되는 것; 제1 블레이드가 제1 블레이드 유형을 포함하고 오프-셋된 제2 블레이드가 제2 블레이드 유형을 포함하는 것; 제1 블레이드 유형과 제2 블레이드 유형이 동일한 것; 제1 블레이드 유형이 연삭 톱인 것; 제2 블레이드 유형이 단일면으로 된 톱니모양 블레이드인 것; 톱니모양 블레이드가 4 mm 내지 30 mm 범위의 커프(kerf)를 갖는 것; 세라믹 로그가 10 % 미만의 수분 함유량을 갖는 것; 세라믹 로그가 5 % 미만의 수분 함유량을 갖는 것; 세라믹 로그가 2.5 % 미만의 수분 함유량을 갖는 것; 이중 블레이드 절단 부재로 하나 이상의 반대편의 제2 단부를 절단함으로써 물질을 제거하는 단계를 포함하는 것; 제1 단부 및 반대편의 제2 단부를 2 개의 이중 블레이드 절단 부재로 동시에 절단하는 것; 절단 디바이스가 원형 톱을 포함하는 것; 절단 디바이스가 띠 톱을 포함하는 것; 절단 디바이스가 왕복 톱을 포함하는 것; 세라믹 로그가 임의의 외부 스킨층으로 둘러싸인 하나 이상의 허니콤 구조를 포함하는 것; 절단의 출구 에지에 인접한 하나 이상의 결함이 외부 스킨층 및/또는 다른 허니콤 구조로부터의 허니콤 벽 박리 영역을 포함하는 것; 세라믹 로그가 생소지를 포함하는 것; 및 세라믹 로그가 멀라이트(mullite), 코디어라이트(cordierite), SiC 또는 그 안의 혼합물을 포함하는 것 중 하나 또는 임의의 조합을 특징으로 할 수 있다.

본 발명은 특히 절단의 출구 에지에 있거나 그에 인접한 결함을 모두 최소화하면서, 비교적 짧은 공정 사이클 시간 동안 원하는 세그먼트 길이로 세라믹 제품(로그)을 제조하기 위한 개선된 방법 및 장치에 관한 것이다.

세라믹 제품

세라믹 제품(및 결국에는 세라믹체 또는 로그)은 일반적으로 다-단계 공정에 의해 제조된다. 일반적으로, 공정은 세라믹 구조에 대한 하나 이상의 전구체, 세라믹 전구체, 임의로 하나 이상의 결합제 및 하나 이상의 액체 캐리어와 접촉함으로써 시작된다. 일반적으로 다음 단계는, 많은 형상화(shaping) 공정에 의하지만, 가장 통상적으로는 압출에 의하며, 이어 다음 공정 단계 전에 순 치수(예를 들면, 길이, 폭, 두께)에 가깝게 절단하여 완료될 수 있는, 원하는 형상의 형성을 포함한다. 이어 제품은 통상적으로 수분 함유량이 약 0 내지 10 % 범위인 점까지 건조된다. 이때가 본 발명의 방법/장치가 사용될 수 있는 때이다(그러나, 본 발명의 방법/장치는 추가로 처리된 세라믹 제품에 대해 사용할 수도 있다). 제품이 "완성된" 길이로 절단된 후, 이어서 추가로 처리될 수 있다(예를 들면, 밀봉화(plugged), 소성화(calcined), 멀라이트화(mullitized) 등). 이 단계에 대한 추가적인 세부사항은 다음의 문단에서 개시한다.

세라믹 전구체는 일반적으로 특정 조건에 노출될 때 세라믹체 또는 부품을 형성하는 반응물 또는 성분이고, 이는 모두가 본원에 참조로 포함된, US 7,485,594; US 6,953,554; US 4,948,766 및 US 5,173,349에 개시된 바와 같은 물질, 예를 들면 멀라이트(예를 들면, 점토, 알루미나, 실리카)에 존재하는 원소를 갖는 하나 이상의 전구체 화합물과 성질 증강 화합물의 혼합물을 형성함으로써 만들어진 다공성 멀라이트 조성물을 포함할 수 있다. 성질 증강 화합물은 Mg, Ca, Fe, Na, K, Ce, Pr, Nd, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb, Lu, B, Y, Sc, La 및 그의 조합으로 이루어지는 군으로부터 선택되는 원소를 갖는 화합물일 수 있다. 또한 세라믹 전구체는 규소 카비드, 코디어라이트, 알루미늄 티타네이트, 알루미나, 지르코니아, 규소 니트리드, 알루미늄 니트리드, 규소 옥시니트리드, 규소 카르보니트리드, 베타 스포듀민, 스트론튬 알루미늄 실리케이트, 리튬 알루미늄 실리케이트 등을 포함한다. 본 발명에 유용한 유기 결합제는 젖은 세라믹 생소지를 형상화시키는 임의의 공지된 물질을 포함한다. 바람직하게, 결합제는 세라믹 전구체가 반응하여 세라믹체 또는 부품을 형성하는 온도 미만의 온도에서 분해되거나 연소하는 유기 물질이다. 바람직한 결합제 중에는 본원에 참조로 포함된 문헌[Introduction to the Principles of Ceramic Processing, J. Reed, Wiley Interscience, 1988]에 설명된 것이 있다. 특히 바람직한 결합제는 메틸 셀룰로스(예컨대, 메토셀(METHOCEL) A15LV 메틸 셀룰로스, 미시간주, 미들랜드 소재의 더 다우 케미칼 코.(The Dow Chemical Co.))이다. 액체 캐리어는 형상화가능한 젖은 세라믹 혼합물의 형성을 촉진하는 임의의 액체를 포함한다. 바람직한 액체 캐리어(분산제) 중에는 문헌[Introduction to the Principles of Ceramic Processing, J. Reed, Wiley Interscience, 1988]에 설명된 물질들이 있다. 특히 바람직한 액체 캐리어는 물이다. 젖은 세라믹 생소지체를 제조하는데에 유용한 혼합물은 본 기술 분야에서 알려진 바와 같은 임의의 적합한 방법으로 만들 수 있다. 예는 볼 밀링, 리본 블렌딩, 수직형 스크류 혼합, V-블렌딩 및 아트리션(attrition) 밀링을 포함한다. 혼합물은 건식(즉, 액체 캐리어 없이) 또는 습식으로 제조될 수 있다. 혼합물이 액체 캐리어 없이 제조된 경우, 액체 캐리어는 본 문단에서 설명한 임의의 방법을 이용하여 후에 첨가된다.

세라믹 전구체, 임의의 결합제 및 액체 캐리어의 혼합물은 본 기술 분야에서 공지된 임의의 수단으로 형상화될 수 있다. 예는 사출 성형, 압출, 등압 압축성형, 슬립 주조, 롤 압축 및 테이프 주조를 포함한다. 이들 각각은 본원에 참조로 포함된 문헌[Introduction to the Principles of Ceramic Processing, J. Reed, Chapters 20 and 21, Wiley Interscience, 1988]에서 더 상세하게 설명되어 있다. 바람직한 실시양태에서, 혼합물은 최종 원하는 세라믹체, 예컨대 유동 통과 필터(flow through filter)의 순(net) 형상 및 크기에 가깝게 형상화된다. 순 형상 및 크기에 가깝게라는 것은 젖은 세라믹 생소지체의 크기가 최종 세라믹체의 크기의 약 10 내지 15 부피% 내일 수 있다는 것, 및 바람직하게는 크기 및 형상이 최종 세라믹체의 크기의 5 부피% 내일 수 있다는 것을 의미한다. 바람직한 일 실시양태에서, 세라믹 구조는 허니콤 구조 및 외부 스킨층을 포함한다. 바람직하게 허니콤 구조는 압출 방향에 직각인 면에 배치된다. 외부 스킨층 및 허니콤 구조의 벽은 일반적으로 약 250 내지 600 마이크로미터의 두께를 갖지만, 약 50 %까지 더 크거나 더 작은 두께를 갖는 구조도 고려된다. 사용시, 형성된 각 채널은 일 단부 또는 다른 단부에서 밀봉된다. 면에서, 채널은 교대식으로 밀봉된다. 바람직하게 젖은 세라믹 생소지체는 막히거나 밀봉된 어떤 채널 또는 유로도 가지지 않는다. 본 발명의 실시에서, 다공성 세라믹 허니콤, 뿐만 아니라 마개(plug)(마개는 허니콤과 동일 또는 상이한 세라믹일 수 있을 뿐만 아니라 단순히 채널을 차단하기 위해 함께 조인(pinched) 허니콤의 칸막이 벽일 수 있다는 것을 숙지)는 임의의 적합한 세라믹 또는 세라믹의 조합일 수 있다.

바람직한 실시양태에서, 젖은 세라믹 생소지체는 유동 통과 필터로서 이용될 수 있도록 형상화된다. 공정의 이 단계에서, 젖은 세라믹 생소지체는 실질적으로 평면인 두 대향 면을 갖는다. 젖은 세라믹 생소지체는 두 대향 면들에 평행한 모든 면들에 대해 일치하는 단면 형상을 나타낸다. 단면 형상은 사용 목적에 적합한 임의의 형상일 수 있고 불규칙할 수 있으며 또는 임의의 공지된 형상, 예컨대 둥근 타원형 또는 다각형 중의 것일 수 있다. 바람직하게 단면 형상은 세라믹체를 지지할 수 있는 평평한 표면을 나타낸다. 바람직하게 단면 형상은 다각형이다. 바람직한 일 실시양태에서, 형상은 직사각형 또는 정사각형이다. 형상이 불규칙할 경우, 젖은 세라믹체가 선형 경로 또는 평면의 표면 위의 캐리어 상에 배치될 수 있도록 적어도 하나의 선형 경로 또는 평평한 하나의 표면을 가져야 한다. 젖은 세라믹 생소지체는 하나의 대향면에서 다른 대향면으로 연장되는, 형성된 복수의 벽을 갖는다. 벽은 하나의 대향면에서 다른 대향면으로 연장되는 복수의 유로를 형성한다. 바람직하게, 이 단계에서, 모든 유로는 양 대향면 모두에 대해 개방된다. 이는 더욱 효과적인 액체 캐리어의 제거를 가능하게 한다. 그 후, 젖은 세라믹 생소지체는 액체 캐리어를 제거하기 위한, 즉 젖은 세라믹 생소지체를 건조하기 위한 조건, 바람직하게는 수분 함유량이 약 10 % 이하, 더 바람직하게는 약 5 % 이하 및 가장 바람직하게는 약 2.5 % 이하인 점에 놓인다. 바람직한 건조 방법은 양자 모두 본원에 참조로 포함된, 일련 번호 13/166,298로 2011년 6월 22일자 출원되었으며 출원 번호 PCT/US/11/41410로 2011년 6월 22일자 PCT 출원된 명칭 "세라믹 생소지의 건조 방법(DRYING METHOD FOR CERAMIC GREENWARE)"의 공동소유 동시계류중인 출원에 설명되어 있다.

젖은 세라믹 생소지체로부터 액체 캐리어를 제거한 후, 세라믹 생소지체는 세라믹체로의 변환을 위해 준비될 수 있고, 여기서 본 발명의 공정/장치는 바디(body)(로그)를 원하는 길이로 절단함에 의해 필시 이용된다(그러나 본 발명은 세라믹을 더 경화하거나 멀라이트화할 때도 마찬가지로 효과적일 수 있다). 본원에 개시한 본 발명의 방법/장치를 이용한 후, 세라믹 생소지체는 결합제를 연소하고 세라믹 구조를 형성하기 위한 조건에 노출된다. 이를 달성하기 위한 공정은 본 기술 분야에서 잘 알려져 있다. 건조 세라믹 생소지 부품은, 건조 세라믹 생소지 부품을, 유기 첨가제 및 결합제가 휘발되거나 연소되어 없어지는 온도로 가열함으로써 소성화된다. 부품은 세라믹 입자가 용융되거나 함께 소결되거나 뒤이어 함께 용융될 새로운 미립자를 생성하는 온도로 더 가열된다. 이러한 방법은 예를 들면, US 4,329,162; 4,471,792; 4,001,028; 4,162,285; 3,899,326; 4,786,542; 4,837,943 및 5,538,681를 포함하는 많은 특허 및 공개 문헌에서 설명되고; 모두는 본원에 참조로 포함된다.

본 발명은 임의의 다공성 미립자체에 적용할 수 있을 것으로 생각된다. 가장 바람직하게는 생소지, 탈결합된(debindered) 생소지, 및 심지어 미립자가 용융되지만, 더 강한 바디를 형성하기 위해 이후 용융되거나 반응하는 소성화된 것에도 적용할 수 있다.

결함

본 발명과 관련된 "결함"은 절단 로그의 단부면 상의 또는 그에 인접한 표면 불규칙성으로 광범위하게 정의할 수 있는 것으로 고려된다. 이 표면 불규칙성은 허니콤 구조의 벽에, 외부 스킨층에, 또는 양자에 모두 있을 수 있다. 외부 스킨층의 "칩"이 결여되었고/되었거나 허니콤 벽의 일부가 없는 도시적인 예를 도 2a-f에 나타낸다. 일 실시양태에서, 결함은 부품의 하류 공정에서의 문제, 예를 들면 허니콤 채널이 밀봉되는 것을 막는 것을 야기하는 표면 불규칙성으로 정의될 수 있다. 바람직한 실시양태에서, 결함은 절단의 출구 에지에 또는 가까이에(예를 들면, 약 25 mm 내) 있는 깊이 1 mm 이상(마감면으로부터의 깊이)의 하나 이상의 칩으로 정의될 수 있다.

절단

디바이스

부품 상의 허용가능한 표면 마감을 유지 또는 생성하면서, 세라믹체 및 더 바람직하게는 젖은(예를 들면, 약 10 중량% 미만의 액체 함유) 세라믹 생소지체를 원하는 치수(예를 들면, 길이)로 절단할 수 있는 절단 디바이스 및 방법이 제공된다. 또한 절단 공정은 비교적 빨라야 한다는 것, 예를 들면, 세라믹체를 원하는 길이로 약 2 분 미만, 및 더 바람직하게는 약 20 초 미만, 및 바람직하게는 약 5 초 초과(지나치게 빠르면 바디를 손상시킬 수 있음) 내에 절단할 수 있어야 한다는 것을 고려한다. 또한 바람직하게는 원하는 길이 및 표면 마감을 달성하기 위해 단지 하나의 절단 경로(단부에 대해)만을 사용해야 한다. 바람직한 일 실시양태에서, 절단되는 단부로부터 제거되는 스크랩 물질은 세라믹 로그의 절단의 출구 에지에 인접한 하나 이상의 결함을 방지하기에 충분하다.

절단되는 바디를 가로지르는 이동은 약 10 내지 40 cm/분의 속도 범위인 것이 바람직하다는 것을 고려한다. 원형 톱 구성의 경우에, 블레이드의 회전은 낮게는 약 500 rpm에서 높게는 약 3000 rpm 이상까지 변할 수 있다. 바람직한 실시양태에서, 회전은 약 750 내지 2500 rpm 및 더 바람직하게는 약 1000 내지 2000 rpm이다. 띠 또는 왕복 톱의 경우에, 블레이드의 선형 운동은 분당 미터(m/분)로 나타낸다. 이는 낮게는 약 900 m/분에서 높게는 약 2000 m/분까지의 범위일 수 있는 것으로 고려된다. 바람직하게, 블레이드의 선형 운동은 약 1500 m/분 내지 약 1750 m/분, 및 더 바람직하게는 약 1600 m/분 내지 1700 m/분이다.

절단 디바이스는 세라믹 로그 절단 장치에 포함될 수 있다. 장치는 세라믹 부품을 고정하는 역할을 하는 네스팅 고정구를 포함할 수 있다. 또한 이는 절단 디바이스(들)를 이동시키는 역할을 하는 동력원(예를 들면, 모터)을 포함할 수 있다. 이는 또한 하나 이상의 절단 디바이스, 예를 들면, 각 디바이스가 세라믹 부품의 대향 에지들을 동시에 또는 아주 근접한 시간에 절단할 수 있도록 서로 떨어진 거리에 배치된 절단 디바이스를 포함할 수 있다.

절단 디바이스는 많은 다양한 형태로 구성될 수 있다. 기능적으로, 디바이스는 로그(예를 들어, 스크랩)의 양을 제거할 뿐만 아니라 비교적 결함이 없는 단부면(예를 들면, 하나 이하의 칩)을 제공하기도 한다. 디바이스는 원형 톱, 띠 톱, 또는 왕복 톱의 형태일 수 있다. 절단 디바이스의 형태가 무엇이든, 디바이스는 서로 바로 인접하거나(예를 들면 약 10 mm 내) 접촉되어 있는 2 이상의 절단 표면을 갖도록 구성되어야 한다.

바람직하게 절단 디바이스는, 한 블레이드가 로그의 마감면을 직접 절단하는 역할을 하고 제2 블레이드가 스크랩 물질의 제거를 돕는 역할을 하는 이중 블레이드 절단 부재로 구성된다. 이 두 블레이드는 한 면을 따라 서로 인접할 수 있고(또는 약 10 mm 만큼 떨어져 이격될 수 있음) 바람직하게는 절단면을 따라서 오프-셋될 수 있다. 제2 블레이드의 절단면의 선단 에지는 제1 블레이드의 절단면의 선단 에지 내부로, 세라믹 로그의 절단의 출구 에지에 인접한 하나 이상의 결함을 방지하기 위해 충분한 양의 스크랩을 제거하도록 충분한 거리로 오프-셋될 수 있는 것이 바람직하다. 바람직한 일 실시양태에서, 제2 블레이드는 모두 제1 블레이드의 절단면의 선단 에지 내부로 약 2.0 mm 이상, 더 바람직하게는 약 5.0 mm 이상, 가장 바람직하게는 약 12.5 mm 이상으로 오프-셋되고, 약 50.0 mm 미만, 더 바람직하게는 약 45 mm 이하, 가장 바람직하게는 약 40.0 mm 이하로 오프-셋된다.

블레이드는 본 개시 내에서 논의된 기능성을 제공하는 한, 동일 또는 상이한 블레이드 유형을 포함할 수 있다. 일 실시양태에서, 블레이드는 동일한 유형의 블레이드로 구성된다. 또 다른 실시양태에서, 블레이드는 두 상이한 유형이다. 유용한 블레이드 유형은 예를 들면, 연삭 톱 블레이드 및 톱니모양의 톱 블레이드를 포함한다. 연삭 톱 블레이드는 박형 연삭 휠과 유사하고, 톱니모양의 톱 블레이드는 절단되는 물질과의 다수의 작은 접점들을 갖는 절단 에지를 갖는 블레이드이다.

바람직한 실시양태에서, 블레이드는 상이한 유형이고, 여기서 제1 블레이드는 연삭 블레이드이고 제2 블레이드는 톱니모양 블레이드이다. 더 구체적으로, 연삭 블레이드는 다이아몬드 그릿 블레이드를 포함하고, 톱니모양 블레이드는 카비드 팁형 블레이드이고, 더 구체적으로는 단일면으로 된 블레이드이다.

바람직한 일 다이아몬드 그릿 블레이드 실시양태에서, 블레이드는 낮게는 40/60에서 높게는 200/220까지의 범위일 수 있는 그릿 등급을 포함할 수 있고, 또한 필요에 따라 수행할 수 있다. 기능적으로, 그릿 값은 과도한 결함을 생성하지 않고 로그를 절단하기에 적절해야 한다. 그릿 값이 높을 수록(예를 들면, 더 미세한 연삭제), 결함이 없는 절단의 가능성이 높아지지만, 특히 제조 환경에서 블레이드가 더 금방 막히고 원하는 것보다 더 자주 세척("손질")해야 할 가능성이 높아지는 것으로 믿어진다. 로그의 수분 함유량과 사용될 수 있는 그릿 값이 얼마나 높은가에 대한 한계 사이에 관계가 있다고 믿어진다. 바람직한 일 실시양태에서, 그릿 값 약 60/80 이하를 수분 함유량 약 10 중량% 이하 아래의 수분 함유량을 갖는 로그에, 더 바람직하게는 그릿 값 약 100/120 이하를 약 5 중량% 이하 아래의 수분 함유량을 갖는 로그에, 및 가장 바람직하게는 그릿 값 약 200/220 이하를 약 2.5 중량% 이하 아래의 수분 함유량을 갖는 로그에 사용할 수 있다.

바람직한 일 톱니모양 블레이드 실시양태에서, 절단 부재는 약 2 mm 이상, 더 바람직하게는 약 4 mm 이상 및 가장 바람직하게는 약 7 mm 이상인 커프를 갖는다. 또한 커프가 약 50 mm 이하, 더 바람직하게는 약 40 mm 이하, 및 가장 바람직하게는 약 30 mm 이하인 것이 바람직하다.

바람직하게, 블레이드는 특히 두 블레이드가 한 면을 따라서 서로 인접하는 경우에, 상보적인 구조적 강화 또는 증가된 구조적 강성을 제공한다. 조합된 블레이드는 결함을 유도할 수 있는 임의의 휨을 감소 또는 제거하기에 충분한 강성도를 제공한다. 바람직한 실시양태에서, 두 블레이드가 함께인 경우는, 블레이드가 함께가 아닌 경우에 비해 적어도 100 % 이상 강직하다. 이는 세라믹 부품 상의 표면 결함을 유발할 수 있는 과도한 운동 또는 굽힘을 방지하면서 블레이드가 동작하는 것을 가능하게 하는 역할을 할 수 있다.

바람직한 일 실시양태에서, 디바이스는 원형 톱이고, 여기서 디바이스는 중심축에 대해 동일한 방향으로 회전하는 이중 블레이드를 포함한다. 이중 블레이드가 한 평면에서 서로 인접하고, 반경 방향으로 오프-셋된(제1의 큰 블레이드 및 제2의 작은 블레이드) 절단면을 갖는 것이 바람직하다. 블레이드의 직경은 절단될 세라믹체의 단면 길이(cross length)보다 커야할 것으로 생각된다. 바람직한 일 실시양태에서, 블레이드 직경은 한 번의 통과로 로그를 절단하도록 충분히 크다. 바람직하게, 블레이드 직경은 세라믹체의 단면 길이(예를 들면, 절단될 면적)보다 적어도 약 240 % 이상 크고, 더 바람직하게는 약 300 이상, 및 가장 바람직하게는 약 385 이상; 및 최대 약 600 % 크고, 더 바람직하게는 최대 약 500 더 크고, 및 가장 바람직하게는 최대 약 420 더 크다.

또한, 세라믹체의 모든 단면 길이는 블레이드 직경 내에 제대로 위치하는 것이 바람직하다. 즉, 세라믹체의 중심은 원형 블레이드의 회전축에 인접해야 한다. 바람직하게, 세라믹체의 중심축은 원형 블레이드의 중심축과 동일하거나 더 큰 제1 블레이드의 반경의 최대 약 ½, 더 바람직하게는 약 1/3 이하, 및 가장 바람직하게는 약 ¼ 이하로 횡으로(laterally) 오프-셋된다. 예시적인 실시예(실시예 3)를 이하에 제공한다. 도 3a는 블레이드에 대한 세라믹체의 두 배향에 대하여 회전축(400)(절단 방향에서 블레이드의 중심)을 나타낸다.

바람직하게, 상기 상세한 설명 및 이하의 실시예로 주어진 절단 방법은 적어도: 제1 단부 및 반대편의 제2 단부를 갖는 세라믹 로그를 제공하는 단계; 이중 블레이드 절단 부재를 포함하는 하나 이상의 절단 디바이스를 제공하는 단계; 및 이중 블레이드 절단 부재로 적어도 제1 단부를 절단함으로써 물질을 제거하는 단계를 포함하며, 여기서 이중 블레이드 절단 부재의 제1 블레이드는 마감면을 제공하고 제2 블레이드는 마감면 위의 스크랩의 일정 비율을 제거한다.

바람직하게, 제2 블레이드로 제거되는 스크랩의 비율은 본 출원에서 논의된 결함을 방지하는데 충분하다. 블레이드가 로그를 가로질러 이동하고, 절단함에 따라, 제2 블레이드는 제1 블레이드 위로부터 스크랩의 일정 비율을 제거한다. 이는 스크랩의 덩어리를 제거함으로써 결함의 발생 및 제1 블레이드가 절단의 출구 에지에 근접하기(또는 도달하기) 전에, 스크랩의 존재가 로그 벽(내부 또는 외부 벽)에 대해 가질 수 있는 잠재적인 악영향을 감소시키는 것을 도와야 한다. 바람직한 실시양태에서, 제2 블레이드는 제1 블레이드가 절단의 출구 에지에 근접하기(또는 도달하기) 전에, 스크랩의 약 50 % 이상, 더 바람직하게는 약 60 % 이상, 가장 바람직하게는 총 스크랩의 약 70 % 이상 및 최대 약 95 %, 더 바람직하게는 최대 약 90 %, 및 가장 바람직하게는 총 스크랩의 최대 85를 제거한다.

톱니모양 블레이드의 커프와 로그의 단부 아래에 생기는 절단 위치 사이에 관계가 있다. 거리 "D"는 절단되지 않은 로그의 단부로부터 마감된 절단면까지의 거리이다. "D"는 절단 부재가 스크랩을 효과적으로 제거하고 절단에서 생기는 로그의 결함을 방지할 수 있도록 충분히 작지만, 공정에 대해 면당 단지 한 번의 절단만을 필요로 하도록 충분히 큰 것이 바람직하다. 바람직하게, "D"는 제2 블레이드의 커프의 약 0.5 배 내지 약 3.0 배이고, 더 바람직하게는 약 0.75 배 내지 2.0 배 및 가장 바람직하게는 커프의 약 1.0 내지 1.5 배이다.

본 발명의 예시적인 실시양태

다음의 실시예는 본 발명을 예시하기 위해 제공되지만, 그의 범위를 제한하도록 의도되지 않는다. 이 실시예에서 사용된 임의의 치수 정보가 제한되는 것으로 생각해서는 안되며 세라믹 부품 및 절단 디바이스는 현저하게 더 작거나 더 클 수 있다는 것을 고려한다.

실시예

1: 원형 톱(200)

예시적인 실시예로서, 도 1, 4a 및 4b에 나타낸 바와 같이, 원형 톱 유형의 세라믹 로그 절단 장치(100)를 나타냈다. 장치(100)은 이중 블레이드 절단 부재(200), 세라믹 로그(300), 네스팅 고정구(110), 및 부재(200)를 구동하는 모터(도시되지 않음)를 포함한다.

이 실시예에서, 이중 블레이드 절단 부재(200)는 도 1에 도시된 바와 같이, 서로 인접한 제1 블레이드(210) 및 제2 블레이드(220)로 구성된다. 이 실시예에서, 제1 블레이드(210)은 직경 약 16 in.(406 mm)의 원형 블레이드이고 제2 블레이드는 직경 약 15.0 in.(381 mm)이다. 양 블레이드는 공동 축을 중심으로 동일 방향으로 회전하고, 제2 블레이드(220)의 절단면의 선단 에지(222)는 제1 블레이드(210)의 절단면의 선단 에지(212) 내부로 약 0.5 in.(12.5 mm)만큼 오프-셋된다. 블레이드(210)는 연삭 톱, 이 실시예에서는 다이아몬드 그릿 블레이드(0.050 in.(1.3 mm) 코어 두께 및 80/100 다이아몬드 그릿)이고 블레이드(220)는 단일면으로 된 톱니모양 블레이드, 더 구체적으로는 카비드 팁형 블레이드(0.125 in. 커프(3.2 mm))이다.

부재(200)는 약 1500 rpm의 속도로 회전하고 약 10 내지 40 cm/분 범위의 속도로 로그(300)로 공급되어 로그(300)의 절단을 수행한다. 절단은, 로그의 단부에서 블레이드(220)의 커프와 동일 또는 그의 1.5 배인 거리 "D" 아래에 실시된다.

실시예

2: 띠 톱/왕복 톱(500)

또 다른 예시적인 실시예로서, 띠 톱/왕복 톱 유형 세라믹 로그 절단 장치(100)를 나타낸다. 절단 부재(500)는, 제2 블레이드(520)의 절단면의 선단 에지(522)가 제1 블레이드(510)의 절단면의 선단 에지(512) 내부로 약 0.5 in.(12.5 mm) 오프-셋된다는 점에서, 상기의 원형 톱 실시예에 나타낸 것과 유사하다. 블레이드(510)는 연삭 톱, 이 실시예에서는 다이아몬드 그릿 블레이드(0.050 in.(1.3 mm) 코어 두께 및 80/100 다이아몬드 그릿)이고 블레이드(520)는 단일면으로 된 톱니모양 블레이드, 더 구체적으로는 카비드 팁형 블레이드(0.125 in. 커프(3.2 mm))이다. 부재는 회전하지 않지만, 약 1700 m/분의 선형 운동(띠 톱에 대해 한 방향 및 왕복 톱에 대해서는 두 방향)을 하며, 약 10 내지 40 cm/분 범위의 속도로 로그(300)로 공급되어 로그(300)의 절단을 수행한다.

실시예

3: 원형 톱(600)

예시적인 실시예에서, 2 개의 원형 톱 유형 세라믹 로그 절단 방법을 나타낸다. 제1 구성(YL11)에서, 로그(300)는 로그(300)의 바닥이 원형 톱(600)의 바닥에 더 가깝게 배치되도록 위치한다. 제2 구성(YL14)에서, 로그(300)는 톱(600)의 회전축에 더 가깝도록 위치하고, 양 구성 모두는 도 3a에 나타낸 바와 같다. 각각 7 개의 로그(300)의 두 그룹은 상기 실시예 1에서 설명한 바와 같이 처리되고, 톱(600)의 회전축에 대한 로그(300)의 위치는 각 그룹마다 상이하다. 표 1은 결과를 나타내며 "무결함" 부품의 평균 수율이, 로그가 톱(600)의 회전축에 더 가까울 때보다 현저하게 높다는 것을 보여준다. 도 3b는 표 1로부터 얻은 결과의 막대 차트이다.

비교예

실시예를 이중 블레이드 부재(200)와 3 개의 단일 블레이드 구성 간에 실시한다. 구성 1번에서, 0.055" 코어 두께 및 80/100 다이아몬드 그릿을 갖는 단일 블레이드를 사용했고, 구성 2번은, 0.040" 코어 두께 및 60/80 다이아몬드 그릿을 갖는 단일 블레이드를 사용했고, 구성 3번은, 0.040" 코어 두께 및 80/100 다이아몬드 그릿을 갖는 단일 블레이드를 사용했고, 제4 구성에서는 실시예 1에 설명한 바와 같은 이중 블레이드를 사용했다. 다양한 블레이드 구성을 하기의 표 2에 정의했다. 블레이드는 약 1500 rpm의 속도로 회전했고 약 10 내지 40 cm/분 범위의 속도로 로그(300)로 공급되어 로그(300)의 절단을 수행했다. 2000 개 이상의 로그(300)를 각 구성으로 절단했고 얻어진 무결함 로그의 백분율을 도 6에 나타냈다. 결함은 절단의 출구 에지에 있는 또는 그에 인접한(예를 들면, 약 25 mm 내) 깊이 1 mm 이상의 2 개 이상의 칩으로 정의된다. 투키-크레이머(Tukey-Kramer) 방법(투키-크레이머 방법은 어떤 수단들이 서로 현저하게 상이한지를 밝히기 위한, ANOVA와 함께 일반적으로 사용되는 단일-단계 다중 비교 과정 및 통계 시험이다)을 사용하여, 본 발명의 이중 블레이드가 현저하게 큰 백분율의 허용가능한("적합한") 부품 또는 세그먼트를 제조한다는 것을 밝혀냈다. 결과를 도 5의 차트에 나타낸다. 차트 상의 오른쪽의 원은 각 블레이드 구성에 대한 결과의 범위를 나타낸다.

달리 언급하지 않는 한, 본원에 나타낸 다양한 구조의 치수 및 기하형태는 본 발명을 제한하는 것으로 의도되지 않으며, 다른 치수 및 기하형태가 가능하다. 복수의 구조적 성분은 단일의 일체화된 구조로 제공될 수 있다. 대안으로서, 단일의 일체화된 구조는 별도의 복수 성분으로 분할될 수 있다. 또한, 본 발명의 특징이 예시적인 실시양태 중 단지 하나의 맥락에서 설명되었지만, 이러한 특징은 임의의 제시한 출원에 대해, 다른 실시양태의 하나 이상의 다른 특징과 조합될 수 있다. 또한, 상기로부터 본원의 고유한 구조의 제조 및 그의 조작은 또한 본 발명과 부합하는 방법을 구성하는 것으로 이해될 것이다.

상기 출원에서 인용된 임의의 수치 값은, 임의의 하한 값과 임의의 상한 값 사이에 2 단위 이상의 간격이 있기만 하다면, 하한 값부터 상한 값까지 1 단위씩 증가하는 모든 값을 포함한다. 예로서, 성분의 양 또는 예를 들면, 온도, 압력, 시간 등과 같은 공정 변수의 값이 예를 들어, 1 내지 90, 바람직하게는 20 내지 80, 더 바람직하게는 30 내지 70이라는 언급이 있는 경우, 예컨대 15 내지 85, 22 내지 68, 43 내지 51, 30 내지 32 등의 값이 본 명세서에서 명확히 열거되는 것으로 의도된다. 1 미만의 값에 대하여 1 단위는 적절하게 0.0001, 0.001, 0.01 또는 0.1로 생각된다. 이는 단지 무엇을 구체적으로 의도하는지에 대한 예일 뿐이고 열거된 하한 값과 상한 값 사이의 모든 가능한 수치 값의 조합이 유사한 방식으로 본 출원에 명확히 언급된 것으로 생각된다. 조합을 설명하기 위한 용어 "필수적으로 구성되는"은 확인된 원소, 요소, 성분 또는 단계, 및 조합의 기본 및 신규 특성에 실질적으로 영향을 주지 않는 다른 원소, 요소, 성분 또는 단계를 포함할 수 있다. 또한 본원에서 원소, 요소, 성분 또는 단계의 조합을 설명하기 위한 용어 "포함하는(comprising) 또는 구성하는(including)"의 사용은 원소, 요소, 성분 또는 단계로 필수적으로 구성되는 실시양태를 의도한다. 복수의 원소, 요소, 성분 또는 단계는 단일의 통합된 원소, 요소, 성분 또는 단계로 제공될 수 있다. 대안으로서, 단일의 통합된 원소, 요소, 성분 또는 단계는 별도의 복수 원소, 요소, 성분 또는 단계로 분할될 수 있다. 원소, 요소, 성분 또는 단계를 설명하기 위한 "한" 또는 "하나"의 개시는 추가의 원소, 요소, 성분 또는 단계를 배제하는 것을 의도하지 않는다. 달리 언급하지 않는 한, 모든 범위는 양 끝점 및 끝점들 사이의 모든 수를 포함한다. 범위와 관련한 "약" 또는 "대략"의 사용은 범위의 양 끝에 적용된다. 따라서 "약 20 내지 30"은 적어도 명시된 끝점을 포함하여, "약 20 내지 약 30"을 포괄하는 것으로 의도된다.

Claims (20)

- 세라믹 로그를 고정하기 위한 네스팅 고정구;

모터 및 이중 블레이드 절단 부재를 포함하는 하나 이상의 절단 디바이스;

를 포함하고,

여기서 이중 블레이드 절단 부재의 제1 블레이드가 마감면을 제공하고 오프-셋된 제2 블레이드가 마감면 위의 스크랩의 일정 비율을 제거하는,

세라믹 로그 절단 장치. - 제1항에 있어서, 오프-셋된 제2 블레이드가, 세라믹 로그의 절단의 출구 에지에 인접한 하나 이상의 결함을 방지하기에 충분한 스크랩의 일정 비율이 제거될 수 있게 하는 커프를 갖는, 세라믹 로그 절단 장치.

- 제1항 또는 제2항에 있어서, 오프-셋된 제2 블레이드가 제1 블레이드에 증가된 구조적 강성을 제공하는, 세라믹 로그 절단 장치.

- 제1항 내지 제3항 중 어느 한 항에 있어서, 오프-셋된 제2 블레이드의 절단면의 선단 에지가 제1 블레이드의 절단면의 선단 에지의 2 mm 이상 내부에 있는, 세라믹 로그 절단 장치.

- 제1항 내지 제4항 중 어느 한 항에 있어서, 오프-셋된 제2 블레이드의 커프가 4 mm 내지 30 mm의 범위인, 세라믹 로그 절단 장치.

- 제1항 내지 제5항 중 어느 한 항에 있어서, 제2 블레이드의 절단면의 선단 에지가, 제1 블레이드의 절단면의 선단 에지 내부로, 세라믹 로그의 절단의 출구 에지에 인접한 하나 이상의 결함을 방지하기에 충분한 양의 스크랩을 제거하도록 충분한 거리로 오프-셋되는, 세라믹 로그 절단 장치.

- 제1항 내지 제6항 중 어느 한 항에 있어서, 제1 블레이드가 제1 블레이드 유형을 포함하고 오프-셋된 제2 블레이드가 제2 블레이드 유형을 포함하는, 세라믹 로그 절단 장치.

- 제1항 내지 제7항 중 어느 한 항에 있어서, 제1 블레이드 유형과 제2 블레이드 유형이 동일한, 세라믹 로그 절단 장치.

- 제1항 내지 제8항 중 어느 한 항에 있어서, 제1 블레이드 유형이 연삭 톱인, 세라믹 로그 절단 장치.

- 제1항 내지 제9항 중 어느 한 항에 있어서, 제2 블레이드가 제1 블레이드에 증가된 구조적 강성을 제공하는, 세라믹 로그 절단 장치.

- 제1항 내지 제10항 중 어느 한 항에 있어서, 제2 블레이드 유형이 단일면으로 된 톱니모양 블레이드인, 세라믹 로그 절단 장치.

- 제1항 내지 제11항 중 어느 한 항에 있어서, 절단 디바이스가 원형 톱을 포함하는, 세라믹 로그 절단 장치.

- 제1항 내지 제12항 중 어느 한 항에 있어서, 절단 디바이스가 띠 톱을 포함하는, 세라믹 로그 절단 장치.

- 제1항 내지 제13항 중 어느 한 항에 있어서, 절단 디바이스가 왕복 톱을 포함하는, 세라믹 로그 절단 장치.

- 제1 단부 및 반대편의 제2 단부를 갖는 세라믹 로그를 제공하는 단계;

제1항 내지 제14항 중 어느 한 항에 따른 하나 이상의 절단 디바이스를 제공하는 단계;

이중 블레이드 절단 부재로 적어도 제1 단부를 절단함으로써 물질을 제거하는 단계

를 포함하고, 여기서 이중 블레이드 절단 부재의 제1 블레이드는 마감면을 제공하고 제2 블레이드는 마감면 위의 스크랩의 일정 비율을 제거하는, 방법. - 제15항에 있어서, 세라믹 로그가 10 중량% 이하 아래의 수분 함유량을 갖는, 방법.

- 제15항 또는 제16항에 있어서, 이중 블레이드 절단 부재로 적어도 반대편의 제2 단부를 절단함으로써 물질을 제거하는 단계를 더 포함하는 방법.

- 제15항 내지 제17항 중 어느 한 항에 있어서, 제1 단부 및 반대편의 제2 단부를 2 개의 이중 블레이드 절단 부재로 동시에 절단하는, 방법.

- 제15항 내지 제18항 중 어느 한 항에 있어서, 세라믹 로그가 임의의 외부 스킨층으로 둘러싸인 하나 이상의 허니콤 구조를 포함하는, 방법.

- 제15항 내지 제19항 중 어느 한 항에 있어서, 세라믹체의 중심축 및 이중 블레이드 절단 부재의 회전축이 블레이드 중 더 큰 것의 반경 ½ 이하로 횡으로 오프-셋된, 방법.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US201161577312P | 2011-12-19 | 2011-12-19 | |

| US61/577,312 | 2011-12-19 | ||

| PCT/US2012/069714 WO2013096113A1 (en) | 2011-12-19 | 2012-12-14 | Improved method and apparatus for preparing ceramic body segments |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20140104035A true KR20140104035A (ko) | 2014-08-27 |

Family

ID=47559659

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020147019775A KR20140104035A (ko) | 2011-12-19 | 2012-12-14 | 세라믹체 세그먼트의 제조를 위한 개선된 방법 및 장치 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US9987766B2 (ko) |

| JP (1) | JP6196234B2 (ko) |

| KR (1) | KR20140104035A (ko) |

| CN (1) | CN104023926B (ko) |

| DE (1) | DE112012005343T5 (ko) |

| WO (1) | WO2013096113A1 (ko) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5749691B2 (ja) * | 2012-06-27 | 2015-07-15 | 日本碍子株式会社 | セラミックハニカム構造体の製造方法 |

| CN113954228B (zh) * | 2021-10-26 | 2023-08-18 | 山东工业陶瓷研究设计院有限公司 | 一种sofc支撑体加工系统及其使用方法 |

Family Cites Families (28)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3899326A (en) | 1973-03-30 | 1975-08-12 | Corning Glass Works | Method of making monolithic honeycombed structures |

| US4001028A (en) | 1974-05-28 | 1977-01-04 | Corning Glass Works | Method of preparing crack-free monolithic polycrystalline cordierite substrates |

| JPS6034510B2 (ja) | 1976-06-10 | 1985-08-09 | 日本碍子株式会社 | セラミツクハニカム構造体の押出製造法 |

| US4329162A (en) | 1980-07-03 | 1982-05-11 | Corning Glass Works | Diesel particulate trap |

| CH650030A5 (de) | 1981-11-24 | 1985-06-28 | Lpw Reinigungstechnik Gmbh | Vorrichtung fuer die loesungsmittelbehandlung von insbesondere metallischem behandlungsgut. |

| US4786542A (en) | 1986-02-20 | 1988-11-22 | Ngk Insulators, Ltd. | Setters and firing of ceramic honeycomb structural bodies by using the same |

| JPH061150B2 (ja) | 1986-12-27 | 1994-01-05 | 日本碍子株式会社 | ハニカム構造体の誘電乾燥法 |

| US4948766A (en) | 1988-08-05 | 1990-08-14 | The United States Of America As Represented By The Secretary Of The Navy | Rigid mullite=whisker felt and method of preparation |

| CA2020453A1 (en) | 1989-07-28 | 1991-01-29 | Bulent O. Yavuz | Thermal shock and creep resistant porous mullite articles |

| JP3005068B2 (ja) * | 1991-03-27 | 2000-01-31 | 日本碍子株式会社 | セラミックパイプの切断装置およびこれを用いたセラミックパイプの切断方法 |

| US5314650A (en) * | 1993-02-23 | 1994-05-24 | Corning Incorporated | Method for extruding honeycombs |

| US5538681A (en) | 1994-09-12 | 1996-07-23 | Corning Incorporated | Drying process to produce crack-free bodies |

| US6669751B1 (en) | 1999-09-29 | 2003-12-30 | Ibiden Co., Ltd. | Honeycomb filter and ceramic filter assembly |

| DE60037205T2 (de) | 1999-12-23 | 2008-10-02 | Dow Global Technologies, Inc., Midland | Katalytische vorrichtungen |

| JP4106918B2 (ja) * | 2002-01-29 | 2008-06-25 | 株式会社デンソー | ハニカム成形体の切断方法 |

| PL1685926T3 (pl) | 2003-11-19 | 2016-03-31 | Ngk Insulators Ltd | Sposób szlifowania |

| US7485594B2 (en) | 2005-10-03 | 2009-02-03 | Dow Global Technologies, Inc. | Porous mullite bodies and methods of forming them |

| JP4692230B2 (ja) | 2005-11-01 | 2011-06-01 | 株式会社デンソー | セラミックハニカム構造体の製造方法 |

| JP2007144922A (ja) * | 2005-11-30 | 2007-06-14 | Hitachi Metals Ltd | セラミックハニカム構造体の製造方法 |

| WO2007116529A1 (ja) * | 2006-04-11 | 2007-10-18 | Ibiden Co., Ltd. | 成形体切断装置、セラミック成形体の切断方法、及び、ハニカム構造体の製造方法 |

| CN101484288A (zh) * | 2006-09-28 | 2009-07-15 | 日立金属株式会社 | 陶瓷蜂窝结构体的制造方法及制造装置 |

| US7909904B2 (en) | 2007-03-19 | 2011-03-22 | Corning Incorporated | Face finished honeycomb structures and methods of manufacturing same |

| EP2174921B1 (en) * | 2007-07-26 | 2015-04-08 | NGK Insulators, Ltd. | Bonding material for honeycomb structure and honeycomb structure utilizing the material |

| US8701646B2 (en) * | 2008-02-29 | 2014-04-22 | Corning Incorporated | System and method for cutting ceramic ware |

| CN101579887B (zh) * | 2009-06-17 | 2011-09-07 | 江苏高淳陶瓷股份有限公司 | 一种蜂窝陶瓷干坯体双刀切割机 |

| EP2585782A1 (en) | 2010-06-25 | 2013-05-01 | Dow Global Technologies LLC | Drying method for ceramic green ware |

| EP2607336B1 (en) * | 2010-08-19 | 2015-06-24 | Hitachi Metals, Ltd. | Manufacturing method for ceramic honeycomb structure |

| CN102241060B (zh) * | 2011-07-05 | 2015-11-18 | 南京柯瑞特种陶瓷股份限公司 | 一种蜂窝陶瓷干坯体双刀连续切割机 |

-

2012

- 2012-12-14 WO PCT/US2012/069714 patent/WO2013096113A1/en active Application Filing

- 2012-12-14 KR KR1020147019775A patent/KR20140104035A/ko active IP Right Grant

- 2012-12-14 DE DE112012005343.5T patent/DE112012005343T5/de not_active Withdrawn

- 2012-12-14 JP JP2014547480A patent/JP6196234B2/ja not_active Expired - Fee Related

- 2012-12-14 CN CN201280062661.6A patent/CN104023926B/zh not_active Expired - Fee Related

- 2012-12-14 US US14/362,478 patent/US9987766B2/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| CN104023926B (zh) | 2016-10-19 |

| DE112012005343T5 (de) | 2014-09-04 |

| WO2013096113A1 (en) | 2013-06-27 |

| US9987766B2 (en) | 2018-06-05 |

| CN104023926A (zh) | 2014-09-03 |

| US20140326229A1 (en) | 2014-11-06 |

| JP6196234B2 (ja) | 2017-09-13 |

| JP2015501744A (ja) | 2015-01-19 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP1880817A1 (en) | Method for cutting honeycomb structure | |

| EP1992394B1 (en) | Honeycomb filter | |

| KR101113619B1 (ko) | 허니컴 구조체, 허니컴 구조체의 제조 방법, 허니컴 필터 및 허니컴 필터의 제조 방법 | |

| US7309277B2 (en) | Method of manufacturing honeycomb structural body | |

| EP2366444B1 (en) | Honeycomb structure | |

| CN101274293A (zh) | 蜂窝结构体和排气处理设备 | |

| JP2004321851A (ja) | ハニカム構造体、その製造方法及び成形用口金並びに排出流体浄化システム | |

| JP5255626B2 (ja) | 面取りされた後付け外皮を備えたハニカム構造体の製造方法および装置ならびにハニカム構造体 | |

| JP4908951B2 (ja) | ハニカム成形体の製造方法及びその研削装置 | |

| KR20080093860A (ko) | 촉매 담지 허니컴 및 그 제조 방법 | |

| KR102013760B1 (ko) | 세라믹 허니컴체의 제조 방법 | |

| EP2108436A1 (en) | Honeycomb structure and method for manufacturing the same | |

| JP2009255041A (ja) | ハニカム構造体の製造方法 | |

| JP2008302355A (ja) | ハニカムフィルタ | |

| JP4632125B2 (ja) | セラミックハニカム構造体の製造方法 | |

| KR20140104035A (ko) | 세라믹체 세그먼트의 제조를 위한 개선된 방법 및 장치 | |

| JP2017159197A (ja) | ハニカム構造体 | |

| JP2007144922A (ja) | セラミックハニカム構造体の製造方法 | |

| JP3953245B2 (ja) | ハニカム構造体の作製方法 | |

| JP2015501744A5 (ko) | ||

| EP2221099B1 (en) | Honeycomb structure | |

| JP5667346B2 (ja) | ハニカム構造体の製造方法 | |

| JP5390171B2 (ja) | ハニカム構造体の製造方法 | |

| JP6635847B2 (ja) | ハニカム成形体の切断方法、及びハニカム構造体の製造方法 | |

| JP2020157260A (ja) | ハニカム構造体の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| E902 | Notification of reason for refusal | ||

| E701 | Decision to grant or registration of patent right |