KR20140063682A - 광촉매 재료 및 그러한 재료를 포함하는 글레이징 또는 광전지 - Google Patents

광촉매 재료 및 그러한 재료를 포함하는 글레이징 또는 광전지 Download PDFInfo

- Publication number

- KR20140063682A KR20140063682A KR1020147006344A KR20147006344A KR20140063682A KR 20140063682 A KR20140063682 A KR 20140063682A KR 1020147006344 A KR1020147006344 A KR 1020147006344A KR 20147006344 A KR20147006344 A KR 20147006344A KR 20140063682 A KR20140063682 A KR 20140063682A

- Authority

- KR

- South Korea

- Prior art keywords

- glass

- photocatalytic coating

- deposition

- silica

- lower layer

- Prior art date

Links

- 230000001699 photocatalysis Effects 0.000 title claims abstract description 51

- 239000000463 material Substances 0.000 title claims description 26

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 claims abstract description 74

- 238000000576 coating method Methods 0.000 claims abstract description 40

- 239000011521 glass Substances 0.000 claims abstract description 38

- 239000000377 silicon dioxide Substances 0.000 claims abstract description 37

- 239000011248 coating agent Substances 0.000 claims abstract description 36

- 239000000758 substrate Substances 0.000 claims abstract description 34

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 claims abstract description 29

- 238000005229 chemical vapour deposition Methods 0.000 claims abstract description 29

- OGIDPMRJRNCKJF-UHFFFAOYSA-N titanium oxide Inorganic materials [Ti]=O OGIDPMRJRNCKJF-UHFFFAOYSA-N 0.000 claims abstract description 18

- 238000002485 combustion reaction Methods 0.000 claims abstract description 8

- 239000002241 glass-ceramic Substances 0.000 claims abstract description 8

- 238000000151 deposition Methods 0.000 claims description 33

- 230000008021 deposition Effects 0.000 claims description 25

- 238000000034 method Methods 0.000 claims description 21

- 230000008569 process Effects 0.000 claims description 10

- 238000002834 transmittance Methods 0.000 claims description 10

- 238000006124 Pilkington process Methods 0.000 claims description 2

- 238000004519 manufacturing process Methods 0.000 claims description 2

- 230000003287 optical effect Effects 0.000 claims 1

- 239000010410 layer Substances 0.000 description 52

- 239000002243 precursor Substances 0.000 description 17

- UQSXHKLRYXJYBZ-UHFFFAOYSA-N Iron oxide Chemical compound [Fe]=O UQSXHKLRYXJYBZ-UHFFFAOYSA-N 0.000 description 8

- ATUOYWHBWRKTHZ-UHFFFAOYSA-N Propane Chemical compound CCC ATUOYWHBWRKTHZ-UHFFFAOYSA-N 0.000 description 8

- 230000000052 comparative effect Effects 0.000 description 6

- 239000002346 layers by function Substances 0.000 description 6

- 239000001294 propane Substances 0.000 description 5

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 4

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 4

- 229910052710 silicon Inorganic materials 0.000 description 4

- 239000010703 silicon Substances 0.000 description 4

- 239000002904 solvent Substances 0.000 description 4

- VXUYXOFXAQZZMF-UHFFFAOYSA-N titanium(IV) isopropoxide Chemical compound CC(C)O[Ti](OC(C)C)(OC(C)C)OC(C)C VXUYXOFXAQZZMF-UHFFFAOYSA-N 0.000 description 4

- ATJFFYVFTNAWJD-UHFFFAOYSA-N Tin Chemical compound [Sn] ATJFFYVFTNAWJD-UHFFFAOYSA-N 0.000 description 3

- 229910021417 amorphous silicon Inorganic materials 0.000 description 3

- 239000000356 contaminant Substances 0.000 description 3

- CXKWCBBOMKCUKX-UHFFFAOYSA-M methylene blue Chemical compound [Cl-].C1=CC(N(C)C)=CC2=[S+]C3=CC(N(C)C)=CC=C3N=C21 CXKWCBBOMKCUKX-UHFFFAOYSA-M 0.000 description 3

- 229960000907 methylthioninium chloride Drugs 0.000 description 3

- 239000004065 semiconductor Substances 0.000 description 3

- 239000000243 solution Substances 0.000 description 3

- 239000004408 titanium dioxide Substances 0.000 description 3

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 2

- KDLHZDBZIXYQEI-UHFFFAOYSA-N Palladium Chemical compound [Pd] KDLHZDBZIXYQEI-UHFFFAOYSA-N 0.000 description 2

- BQCADISMDOOEFD-UHFFFAOYSA-N Silver Chemical compound [Ag] BQCADISMDOOEFD-UHFFFAOYSA-N 0.000 description 2

- 229910006404 SnO 2 Inorganic materials 0.000 description 2

- BOTDANWDWHJENH-UHFFFAOYSA-N Tetraethyl orthosilicate Chemical compound CCO[Si](OCC)(OCC)OCC BOTDANWDWHJENH-UHFFFAOYSA-N 0.000 description 2

- 230000009471 action Effects 0.000 description 2

- 229910001413 alkali metal ion Inorganic materials 0.000 description 2

- 238000000137 annealing Methods 0.000 description 2

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 2

- 230000008901 benefit Effects 0.000 description 2

- 239000012159 carrier gas Substances 0.000 description 2

- 238000004140 cleaning Methods 0.000 description 2

- 238000010924 continuous production Methods 0.000 description 2

- 238000000354 decomposition reaction Methods 0.000 description 2

- 239000000446 fuel Substances 0.000 description 2

- 150000004820 halides Chemical class 0.000 description 2

- UQEAIHBTYFGYIE-UHFFFAOYSA-N hexamethyldisiloxane Chemical compound C[Si](C)(C)O[Si](C)(C)C UQEAIHBTYFGYIE-UHFFFAOYSA-N 0.000 description 2

- 238000005286 illumination Methods 0.000 description 2

- 238000002347 injection Methods 0.000 description 2

- 239000007924 injection Substances 0.000 description 2

- 238000001755 magnetron sputter deposition Methods 0.000 description 2

- 239000002105 nanoparticle Substances 0.000 description 2

- 229910000510 noble metal Inorganic materials 0.000 description 2

- 150000002902 organometallic compounds Chemical class 0.000 description 2

- 239000007800 oxidant agent Substances 0.000 description 2

- 230000001590 oxidative effect Effects 0.000 description 2

- 239000001301 oxygen Substances 0.000 description 2

- 229910052760 oxygen Inorganic materials 0.000 description 2

- 239000011941 photocatalyst Substances 0.000 description 2

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Chemical compound [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 description 2

- 239000011148 porous material Substances 0.000 description 2

- 150000003839 salts Chemical class 0.000 description 2

- 229910052709 silver Inorganic materials 0.000 description 2

- 239000004332 silver Substances 0.000 description 2

- 239000005361 soda-lime glass Substances 0.000 description 2

- 238000004544 sputter deposition Methods 0.000 description 2

- 238000000411 transmission spectrum Methods 0.000 description 2

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 2

- ZOXJGFHDIHLPTG-UHFFFAOYSA-N Boron Chemical compound [B] ZOXJGFHDIHLPTG-UHFFFAOYSA-N 0.000 description 1

- 229910000906 Bronze Inorganic materials 0.000 description 1

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- 229910004613 CdTe Inorganic materials 0.000 description 1

- 238000001069 Raman spectroscopy Methods 0.000 description 1

- 229910003902 SiCl 4 Inorganic materials 0.000 description 1

- BLRPTPMANUNPDV-UHFFFAOYSA-N Silane Chemical compound [SiH4] BLRPTPMANUNPDV-UHFFFAOYSA-N 0.000 description 1

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 1

- 238000010521 absorption reaction Methods 0.000 description 1

- 239000005354 aluminosilicate glass Substances 0.000 description 1

- 230000003373 anti-fouling effect Effects 0.000 description 1

- 239000007864 aqueous solution Substances 0.000 description 1

- 238000000089 atomic force micrograph Methods 0.000 description 1

- 230000004888 barrier function Effects 0.000 description 1

- 230000005540 biological transmission Effects 0.000 description 1

- 229910052796 boron Inorganic materials 0.000 description 1

- 239000005388 borosilicate glass Substances 0.000 description 1

- 239000010974 bronze Substances 0.000 description 1

- 239000001273 butane Substances 0.000 description 1

- 229910052799 carbon Inorganic materials 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 238000005253 cladding Methods 0.000 description 1

- 150000001875 compounds Chemical class 0.000 description 1

- 238000001816 cooling Methods 0.000 description 1

- KUNSUQLRTQLHQQ-UHFFFAOYSA-N copper tin Chemical compound [Cu].[Sn] KUNSUQLRTQLHQQ-UHFFFAOYSA-N 0.000 description 1

- 210000003298 dental enamel Anatomy 0.000 description 1

- 230000002542 deteriorative effect Effects 0.000 description 1

- KPUWHANPEXNPJT-UHFFFAOYSA-N disiloxane Chemical class [SiH3]O[SiH3] KPUWHANPEXNPJT-UHFFFAOYSA-N 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 239000005329 float glass Substances 0.000 description 1

- 239000007789 gas Substances 0.000 description 1

- 238000005816 glass manufacturing process Methods 0.000 description 1

- -1 i. E. Chemical compound 0.000 description 1

- XEEYBQQBJWHFJM-UHFFFAOYSA-N iron Substances [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 1

- 239000004922 lacquer Substances 0.000 description 1

- 229910021644 lanthanide ion Inorganic materials 0.000 description 1

- 239000002184 metal Chemical class 0.000 description 1

- 229910052751 metal Inorganic materials 0.000 description 1

- 230000005012 migration Effects 0.000 description 1

- 238000013508 migration Methods 0.000 description 1

- 239000000203 mixture Substances 0.000 description 1

- 229910052750 molybdenum Inorganic materials 0.000 description 1

- IJDNQMDRQITEOD-UHFFFAOYSA-N n-butane Chemical compound CCCC IJDNQMDRQITEOD-UHFFFAOYSA-N 0.000 description 1

- OFBQJSOFQDEBGM-UHFFFAOYSA-N n-pentane Natural products CCCCC OFBQJSOFQDEBGM-UHFFFAOYSA-N 0.000 description 1

- 229910052758 niobium Inorganic materials 0.000 description 1

- 229910052757 nitrogen Inorganic materials 0.000 description 1

- 125000004433 nitrogen atom Chemical group N* 0.000 description 1

- 238000001579 optical reflectometry Methods 0.000 description 1

- 150000002894 organic compounds Chemical class 0.000 description 1

- 239000003960 organic solvent Substances 0.000 description 1

- 125000002524 organometallic group Chemical group 0.000 description 1

- 229910052763 palladium Inorganic materials 0.000 description 1

- 239000002245 particle Substances 0.000 description 1

- 125000004437 phosphorous atom Chemical group 0.000 description 1

- 229910052697 platinum Inorganic materials 0.000 description 1

- 229910021420 polycrystalline silicon Inorganic materials 0.000 description 1

- 238000000197 pyrolysis Methods 0.000 description 1

- 230000005855 radiation Effects 0.000 description 1

- 238000002310 reflectometry Methods 0.000 description 1

- 238000005096 rolling process Methods 0.000 description 1

- 238000004626 scanning electron microscopy Methods 0.000 description 1

- 229910000077 silane Inorganic materials 0.000 description 1

- 239000002356 single layer Substances 0.000 description 1

- 238000010183 spectrum analysis Methods 0.000 description 1

- 230000003746 surface roughness Effects 0.000 description 1

- 239000010936 titanium Substances 0.000 description 1

- 229910052719 titanium Inorganic materials 0.000 description 1

- XJDNKRIXUMDJCW-UHFFFAOYSA-J titanium tetrachloride Chemical compound Cl[Ti](Cl)(Cl)Cl XJDNKRIXUMDJCW-UHFFFAOYSA-J 0.000 description 1

- 229910052723 transition metal Inorganic materials 0.000 description 1

- 150000003624 transition metals Chemical class 0.000 description 1

- 229910052721 tungsten Inorganic materials 0.000 description 1

- 229910052720 vanadium Inorganic materials 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01G—CAPACITORS; CAPACITORS, RECTIFIERS, DETECTORS, SWITCHING DEVICES, LIGHT-SENSITIVE OR TEMPERATURE-SENSITIVE DEVICES OF THE ELECTROLYTIC TYPE

- H01G9/00—Electrolytic capacitors, rectifiers, detectors, switching devices, light-sensitive or temperature-sensitive devices; Processes of their manufacture

- H01G9/20—Light-sensitive devices

- H01G9/2027—Light-sensitive devices comprising an oxide semiconductor electrode

- H01G9/2031—Light-sensitive devices comprising an oxide semiconductor electrode comprising titanium oxide, e.g. TiO2

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J21/00—Catalysts comprising the elements, oxides, or hydroxides of magnesium, boron, aluminium, carbon, silicon, titanium, zirconium, or hafnium

- B01J21/06—Silicon, titanium, zirconium or hafnium; Oxides or hydroxides thereof

- B01J21/063—Titanium; Oxides or hydroxides thereof

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J37/00—Processes, in general, for preparing catalysts; Processes, in general, for activation of catalysts

- B01J37/02—Impregnation, coating or precipitation

- B01J37/0238—Impregnation, coating or precipitation via the gaseous phase-sublimation

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J37/00—Processes, in general, for preparing catalysts; Processes, in general, for activation of catalysts

- B01J37/02—Impregnation, coating or precipitation

- B01J37/024—Multiple impregnation or coating

- B01J37/0244—Coatings comprising several layers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J37/00—Processes, in general, for preparing catalysts; Processes, in general, for activation of catalysts

- B01J37/34—Irradiation by, or application of, electric, magnetic or wave energy, e.g. ultrasonic waves ; Ionic sputtering; Flame or plasma spraying; Particle radiation

- B01J37/349—Irradiation by, or application of, electric, magnetic or wave energy, e.g. ultrasonic waves ; Ionic sputtering; Flame or plasma spraying; Particle radiation making use of flames, plasmas or lasers

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C17/00—Surface treatment of glass, not in the form of fibres or filaments, by coating

- C03C17/34—Surface treatment of glass, not in the form of fibres or filaments, by coating with at least two coatings having different compositions

- C03C17/3411—Surface treatment of glass, not in the form of fibres or filaments, by coating with at least two coatings having different compositions with at least two coatings of inorganic materials

- C03C17/3417—Surface treatment of glass, not in the form of fibres or filaments, by coating with at least two coatings having different compositions with at least two coatings of inorganic materials all coatings being oxide coatings

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/02—Pretreatment of the material to be coated

- C23C16/0272—Deposition of sub-layers, e.g. to promote the adhesion of the main coating

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/22—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the deposition of inorganic material, other than metallic material

- C23C16/30—Deposition of compounds, mixtures or solid solutions, e.g. borides, carbides, nitrides

- C23C16/40—Oxides

- C23C16/405—Oxides of refractory metals or yttrium

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C2217/00—Coatings on glass

- C03C2217/70—Properties of coatings

- C03C2217/71—Photocatalytic coatings

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C2217/00—Coatings on glass

- C03C2217/70—Properties of coatings

- C03C2217/77—Coatings having a rough surface

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C2218/00—Methods for coating glass

- C03C2218/10—Deposition methods

- C03C2218/15—Deposition methods from the vapour phase

- C03C2218/152—Deposition methods from the vapour phase by cvd

- C03C2218/1525—Deposition methods from the vapour phase by cvd by atmospheric CVD

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E10/00—Energy generation through renewable energy sources

- Y02E10/50—Photovoltaic [PV] energy

- Y02E10/542—Dye sensitized solar cells

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Organic Chemistry (AREA)

- Chemical Kinetics & Catalysis (AREA)

- General Chemical & Material Sciences (AREA)

- Mechanical Engineering (AREA)

- Metallurgy (AREA)

- Physics & Mathematics (AREA)

- Power Engineering (AREA)

- Life Sciences & Earth Sciences (AREA)

- Geochemistry & Mineralogy (AREA)

- Inorganic Chemistry (AREA)

- Toxicology (AREA)

- Plasma & Fusion (AREA)

- Health & Medical Sciences (AREA)

- Optics & Photonics (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Surface Treatment Of Glass (AREA)

- Catalysts (AREA)

- Laminated Bodies (AREA)

- Inorganic Compounds Of Heavy Metals (AREA)

- Photovoltaic Devices (AREA)

Abstract

본 발명의 요지는 한 쪽 표면의 적어도 일부에, 연소 화학 증착에 의해 침착되고 조도 Ra가 4 내지 30 nm (상하한 포함)인 실리카계 기판 상에 침착된, 산화티타늄을 기재로 하는 광촉매 코팅이 제공되어 있는 유리 또는 유리-세라믹(vitroceramic) 시트를 포함하는 재료이다.

Description

본 발명은 광촉매 코팅이 제공되어 있는 유리 기판을 포함하는 재료의 분야에 관한 것이다.

광촉매 코팅, 특히 이산화티타늄을 기재로 하는 코팅은 그것이 제공된 기판에 자가-세정 및 방오 특성을 부여하는 것으로 알려져 있다. 이들 유리한 특징으로부터 두 가지 특성이 유래한다. 산화티타늄은 무엇보다도 광촉매성, 즉, 적절한 광선, 일반적으로 자외선 하에 유기 화합물의 분해 반응에 촉매작용을 할 수 있다. 이러한 광촉매 활성은 층 내에서 전자-정공 쌍을 형성함으로써 개시된다. 또한, 이산화티타늄은 같은 종류의 방사선으로 조사될 때, 극히 현저한 친수성을 나타낸다. 이와 같이 높은 친수성은 때때로 "초강력-친수성"이라 하며, 물의 흘러내림, 예를 들어, 빗물의 흘러내림에 의해 무기 오염물을 제거한다. 그와 같은 재료, 특히 글레이징 유닛이, 예컨대, EP A 0 850 204에 기재되어 있다.

이산화티타늄은 높은 굴절률을 가지며, 그와 같은 광촉매 코팅이 제공된 기판에 높은 광반사율을 제공한다. 이는 건물용 글레이징 유닛 분야에서 뿐만 아니라 광전지 분야에서 단점이 되는데, 광전지 재료로의 빛의 투과를 최대화할 필요가 있으므로 태양광의 흡수 및 반사를 최소화하여야 한다. 그러나, 광전지에 광촉매 코팅을 제공할 필요가 있으며, 오염물의 침착은 광전지의 효율을 1개월에 약 6% 감소시킬 수 있기 때문이다. 이 수치는 전지가 놓이는 지리학적 위치에 따라서 확실히 달라진다.

광반사율을 감소시키기 위하여, 광촉매 코팅의 두께를 감소시킬 수 있으나, 이는 광촉매 활성을 희생시켜야 한다.

본 발명의 목적은 높은 광촉매 활성과 낮은 광반사율 특성을 겸비한, 산화티타늄 기재의 광촉매 재료를 제공하는 것이다.

이를 위하여, 본 발명의 한 가지 요지는 한 쪽 표면의 적어도 일부에, 연소 화학 증착에 의해 침착되고 조도 Ra가 4 내지 30 nm (상하한 포함)인 실리카계 하부층 상에 침착된, 산화티타늄을 기재로 하는 광촉매 코팅이 제공되어 있는 유리 또는 유리-세라믹 시트를 포함하는 재료이다.

본 발명의 또 다른 요지는 본 발명에 따른 재료를 수득하는 방법이다. 바람직한 방법은

- 실리카계 하부층을 유리 또는 유리-세라믹 시트 상에 연소 화학 증착 공정을 이용하여 침착시키는 단계, 및

- 상기 실리카계 하부층 상에 산화티타늄을 기재로 하는 광촉매 코팅을 침착시키는 단계를 포함하며, 이때 상기 광촉매 코팅의 침착 전 및/또는 상기 광촉매 코팅의 침착 중에 하부층을 300 ℃ 이상의 온도로 처리하는 것이다.

연소 화학 증착에 의해 수득된 특히 거칠은 실리카계 하부층을 사용함으로써 재료의 광반사율을 상당히 감소시킬 수 있다는 것이 밝혀졌다.

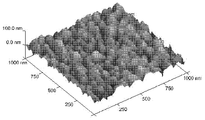

조도 Ra는 조도 프로파일의 산술적 평균 편차에 해당한다. 이 값은 변의 길이가 1000 nm인 스퀘어 상에서 비-접촉 모드로 곡률 반경이 15 nm인 규소 팁을 사용하여 원자 현미경으로 측정하였다.

기판은 유리 또는 유리-세라믹 시트이다. 시트는 평면 또는 곡면형일 수 있고, 어떠한 크기도 가능하며, 특히 1 m를 넘을 수 있다. 유리는 바람직하게는 소다-석회-실리카 유리이지만, 보로실리케이트 유리나 알루미노실리케이트 유리와 같은 다른 종류의 유리도 사용할 수 있다. 유리는 투명 또는 초투명, 또는 색조 유리, 예컨대, 청색, 녹색, 호박색 (amber), 청동색 또는 회색조의 유리일 수 있다. 유리 시트의 두께는 전형적으로 0.5 내지 19 mm, 특히 2 내지 12 mm, 또는 더욱 특히 4 내지 8 mm일 수 있다. 광전지 분야에서, 유리는 바람직하게는 초투명이며; 산화철의 총 (중량) 함량은 150 ppm 이하, 또는 100 ppm 이하, 더욱 낮게는 90 ppm 이하이거나, 레독스 (redox)가 0.2 이하, 특히 0.1 이하, 더 낮게는 0(제로) 레독스이다. "레독스"란 제1 산화철 (FeO 형태로 표시)과 산화철 (Fe2O3 형태로 표시)의 총 중량 함량 사이의 비율을 의미하는 것으로 이해된다.

산화티타늄을 기재로 하는 광촉매 코팅은 바람직하게는 산화티타늄, 특히 가장 활성 형태인 아나타제 (anatase) 형으로 결정화된 산화티타늄으로 이루어진다. 아나타제와 루타일 상의 혼합물이 또한 가능하다. 산화티타늄은 순수하거나 도핑될 수 있으며, 예를 들어, 전이 금속 (특히, W, Mo, V, Nb), 란타나이드 이온 또는 귀금속 (예를 들어, 백금 또는 팔라듐), 또는 질소, 탄소 또는 불소 원자로 도핑될 수 있다. 이들 각종 도핑 형태는 재료의 광촉매 활성을 증가시키거나, 산화티타늄의 밴드 갭을 가시 범위와 근접하거나 그 범위 내의 파장으로 이동시킨다.

광촉매 코팅은 일반적으로 기판 상에 침착된 스택의 마지막 층이며, 다시 말해서 스택 중 기판으로부터 가장 멀리 떨어져 있는 층이다. 이는 광촉매 코팅이 대기 및 오염물과 접촉되어 있는 것이 중요하기 때문이다. 그러나, 광촉매 층 위에 매우 얇은, 일반적으로 불연속적이거나 다공성인 층을 침착시킬 수 있다. 이러한 층은, 예를 들어, 재료의 광촉매 활성을 증가시킬 목적으로 귀금속을 기재로 하는 층일 수 있다.

광촉매 코팅의 두께는 바람직하게는 1 내지 20 nm, 특히 2 내지 15 nm, 또는 더욱 특히 3 내지 10 nm (모두 상하한 포함)이다. 두께가 두꺼우면 층의 광촉매 활성을 증가시킬 수 있으나, 투광율은 감소된다. 본 명세서에서, 두께는 물리적 두께이다.

실리카계 하부층은 바람직하게는 실리카로 되며, 다시 말해서 실리카로 이루어진다. 실리카는 순수하거나 도핑될 수 있거나, 또는 화학양론적이지 않을 수 있다. 실리카는, 예를 들어, 붕소 또는 인 원자, 또는 탄소 또는 질소 원자로 도핑될 수 있다.

실리카계 하부층은 바람직하게는 기판과 접촉되어 침착된다.

실리카계 하부층의 조도 Ra는 유리하게는 5 내지 25 nm (상하한 포함), 특히 8 내지 20 nm (상하한 포함) 또는 10 내지 15 nm (상하한 포함)이다.

실리카계 하부층의 두께는 바람직하게는 10 내지 100 nm (상하한 포함), 특히 10 내지 80 nm (상하한 포함), 또는 15 내지 50 nm, 더욱 특히 20 내지 30 nm (상하한 포함)이다. 충분한 두께는 하부층이 알칼리 금속 이온을 함유하는 기판 (예를 들어, 소다-석회-실리카 유리 기판)으로부터 알칼리 금속 이온이 이동해 나오는 것에 대한 차단층으로 작용할 수 있게 한다.

실리카계 하부층은 바람직하게는 비-다공성이며, 특히 주사 전자 현미경 (TEM)과 같은 현미경 기술에 의해 관찰되는 기공이 없다는 의미에서 비-다공성이다. 하부층을 본 발명에 따른 바람직한 공정에서 광촉매 코팅의 침착 전 및/또는 침착 중에 300 ℃ 이상의 온도로 처리하는 것은 하부층을 조밀화하기 위한 것이다.

본 발명에 따른 재료는 바람직하게는 투광율 (ISO 9050: 2003 표준에 따름)이 85% 이상, 또는 88% 이상, 더욱 특히 90% 또는 91% 이상이고/거나 광반사율 (ISO 9050 :2003 표준에 따름)이 10% 이하, 특히 9% 또는 8% 이하이다.

실리카계 하부층은 연소 화학 증착에 의해 침착된다. 이 기술은 CCVD (연소 CVD의 약자)로도 알려져 있으며, 기판의 부근에 있는 불꽃 내에서 침착될 층의 1종 이상의 전구체 (일반적으로 유기금속 화합물, 금속 염 또는 할라이드)를 반응시키거나 분해시키는 것에 있다. 이 공정은 통상적으로 대기압에서 수행된다. 전구체는 순수하거나 용매중에 용해된 상태에서 열의 작용하에 분해되어 기판 상에 침착된다. 연속적인 공정에서, 불꽃은 전형적으로는 기판의 폭 전체에 걸쳐 연장된 고정 직선형 버너에 의해 생성되며, 기판이 버너를 지나쳐 이동한다. 불꽃은 연료 (전형적으로는 프로판 또는 부탄이고, 이 경우에 용매는 바람직하게는 비-연소성이거나, 또는 연소성임)와 산화제 (전형적으로 공기, 산소-풍부화 공기 또는 산소) 사이의 반응으로부터 생겨난다. 실리카 전구체는 전형적으로는 실란 또는 실록산과 같은 규소의 유기금속 화합물 또는 유기 염이다. 헥사메틸디실록산 (HDMSO)과 테트라에틸오르토실리케이트 (TEOS)가 특히 적절하다. 실리카 전구체는 또한 SiCl4와 같은 할로겐화 화합물일 수 있다. 용매는 유기 용매와 같이 연소성일 수 있거나, 또는 바람직하게는 비-연소성, 전형적으로는 물이다.

기판은 침착 전 및/또는 침착 중에, 예컨대, 300 ℃ 내지 600 ℃, 특히 400 ℃ 내지 550 ℃의 온도에서 가열될 수 있다.

위와 같은 공정은 후술하는 바와 같은 특정 조건하에 특히 CVD와 같은 다른 기술에 비하여 특히 거친 실리카 층을 얻을 수 있게 한다는 것이 밝혀졌다. 어느 하나의 과학적 이론에 얽매임이 없이, 본 명세서 후반에 제시된 조건하에 전구체를 불꽃 내에서 분해시켜 실리카의 나노 입자를 형성하고, 이것이 층에 침착되어 클러스터 (clusters)를 형성하여 상당한 조도를 부여한다. 하부층을 추후에 가열함으로써 층을 조밀화하여 이를 기판에 부착시키지만, 놀랍게도 조도를 상당히 감소시키지는 않는다. 실리카계 하부층의 높은 조도는 나노입자의 크기를 증가시킴으로써 얻어질 수 있다. 이를 위해, 다음 중 한 가지 이상을 실시할 수 있다: 불꽃 내 입자의 체류 시간을 증가시킨다. 연료와 산화제의 유속을 감소시킨다. 버너와 기판 사이의 거리를 증가시킨다. 용매 중 전구체의 농도를 증가시킨다. 전구체의 유속을 증가시킨다. 이러한 파라미터에 주어지는 특정의 값은 사용되는 침착 장치에 따라서 크게 차이가 나므로, 그러한 값들이 본 명세서에 특정될 수는 없다. 다만, 본 명세서 나머지 부분에서 상세히 설명되는 예시적 실시양태에서 일부 특정 값이 주어졌다.

실리카계 하부층은 바람직하게는 상기 광촉매 코팅의 침착 전 및/또는 상기 광촉매 코팅의 침착 중에 400 ℃ 이상, 또는 500 ℃ 이상의 온도로 처리될 수 있다.

광촉매 코팅의 침착은 바람직하게는 화학 증착에 의해 수행된다. 이는 또한 연소 화학 증착과 같은 다른 침착 기술에 의해 수행될 수 있다.

화학 증착은 일반적으로 약어 CVD로 쓰이며, 가스상 전구체를 기판의 열의 작용하에 분해시키는 열분해 공정이다. 산화티타늄의 경우에, 전구체는 예를 들어, 티타늄 테트라클로라이드, 티타늄 테트라이소프로폭사이드 또는 티타늄 테트라오르토부톡사이드이다.

바람직하게는, 하부층의 침착과 광촉매 코팅의 침착은 플로트 공정에 의한 유리를 생산하는 라인 상에서 연속적으로 수행된다. 이와 같은 연속적인 공정에서, 플로트 챔버라 불리우는 챔버 내에서 약 1100 ℃의 유리를 용융 주석조 위로 부어서 유리 리본을 수득한다. 이 챔버로부터 나올 때, 유리의 온도는 500 ℃ 내지 600 ℃ 정도이고, 이어서 유리 리본은 서냉로 (lehr)라고 불리우는 챔버 내로 들어가 조절된 방식으로 냉각되어 유리 안에 남아 있는 기계적 응력이 제거된다. 바람직하게는, 하부층의 침착과 광촉매 코팅의 침착을 플로트 챔버의 출구와 서냉로의 입구 사이에서 연속적으로 수행한다. 따라서, 연소 화학 증착에 사용되는 버너와 화학 증착 노즐은 바람직하게는 플로트 챔버의 출구와 서냉로의 입구 사이에 설치된다. 실리카계 하부층이 침착될 때, 유리의 온도는 전형적으로 480 ℃ 내지 600 ℃, 특히 500 ℃ 내지 550 ℃이고, 광촉매 코팅이 침착될 때 유리의 온도는 430 ℃ 내지 550 ℃, 특히 450 ℃ 내지 500 ℃이다. 이 방식으로, 실리카계 하부층은 광촉매 코팅의 침착 전 및 침착 중에 자연스럽게 300 ℃ 이상의 온도가 되므로, 조밀화되어 기판에 부착되며, 기판을 퍼니스 중에 넣는 것과 같은 추가의 에너지 공급은 필요 없다.

본 발명의 또 다른 요지는 본 발명에 따른 하나 이상의 재료를 포함하는 글레이징 또는 광전지이다.

글레이징은 단층 글레이징 또는 다층 글레이징 (특히, 이층 또는 삼층 글레이징)일 수 있으며, 즉, 가스-충전된 공간을 제공하는 수 장의 유리 시트를 포함할 수 있다. 글레이징은 또한 라미네이트되고/거나 템퍼링되고/거나 경화되고/거나 곡면처리될 수 있다.

본 발명에 따른 재료의 다른쪽 면, 또는 경우에 따라 다층 글레이징의 또 다른 기판의 면에 또 다른 기능성 층 또는 기능성 층들의 스택이 코팅될 수 있다. 기능성 층은 특히 또 다른 광촉매 층일 수 있다. 기능성 층은 또한 열 기능을 갖는 층 또는 스택, 특히 일광-보호 또는 저방사율 층 또는 스택, 예를 들어, 유전층에 의해 보호된 은층을 포함하는 스택일 수 있다. 기능성 층은 또한 미러층, 특히 은을 기재 로 한 미러층일 수 있다. 마지막으로, 기능성 층은 또한 스팬드렐 (spandrel) 유리로 알려져 있는 월 클래딩 패널 (wall cladding panel)을 제조하기 위해 글레이징을 불투명화시키는 래커 또는 에나멜층일 수 있다. 스팬드렐 유리는 비-불투명화 글레이징 표면 쪽에서 벽에 배치되어, 전체적으로 유리로 되어 미적 측면에서 균질한 벽을 얻을 수 있게 한다.

본 발명에 따른 광전지에서, 본 발명에 따른 재료는 바람직하게는 전지의 전면 기판, 즉, 태양광이 처음으로 통과하는 쪽의 기판이다. 광촉매 코팅은 자가-세정 효과가 잘 나타날 수 있도록 외측에 침착된다.

광전지 용도에 있어서, 전지의 에너지 효율을 최대화하기 위하여, 몇 가지 개선이 개별적으로 또는 조합되어 이루어질 수 있다:

- 유리 시트는 바람직하게는 본 발명에 따른 코팅이 제공된 면의 반대쪽 면에 하나 이상의 투명 전도성 박층, 예를 들어, SnO2:F, SnO2:Sb, ZnO:Al 또는 ZnO:Ga 기재의 층으로 코팅될 수 있다. 이들 층들은 각종 침착 방법에 의해 기판에 침착될 수 있으며, 예컨대, 화학 증착 (CVD) 또는 스퍼터링, 특히 자기장에 의해 증진된 스퍼터링 (마그네트론 스퍼터링 공정)에 의해 침착될 수 있다. CVD 공정에서, 할라이드 또는 유기금속 전구체가 증기화되고, 캐리어 가스에 의해 고온의 유리의 표면으로 수송되어, 거기서 열 작용하에 분해되어 얇은 층을 형성한다. CVD의 장점은 이를 유리 시트를 형성하는 공정, 특히 플로트 유리 제조 공정에 사용할 수 있다는 것이다. 따라서, 유리 시트가 주석조 위에 있을 때, 주석조의 출구에서 또는 냉각로 중에서, 즉, 기계적 응력을 제거하기 위해 유리 시트가 어닐링되는 시점에 층을 침착시킬 수 있다.

- 투명 전도성 층으로 코팅된 유리 시트는 광전지를 형성하기 위하여 다시 반도체로 코팅될 수 있으며, 반도체는 무정형 또는 다결정형 규소, 캘코피라이트 (특히, CIS-CuInSe2 또는 CIGS-CuInGaSe2 타입) 또는 CdTe이다. 이 경우에, CVD 공정의 또 다른 장점은 보다 큰 조도를 얻을 수 있다는 것이며, 광-포획 현상을 유발하여 반도체에 의해 흡수되는 광자의 양을 증가시킨다. 본 발명에 따른 거칠은 실리카계 하부층이 존재함으로써 이와 같은 광-포획 현상을 증폭시킬 수 있다.

- 유리 시트의 표면은 WO 03/046617, WO 2006/134300, WO 2006/134301 또는 WO 2007/015017에 기재된 바와 같이 텍스춰화되어, 예컨대, 패턴 (특히, 피라미드-형 패턴)을 가질 수 있다. 이와 같은 텍스춰링은 일반적으로 유리를 성형하기 위한 롤링 공정에 의해 얻어진다.

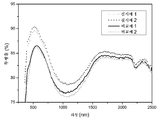

본 발명은 도 1 및 2에 도시된 바와 같이, 다음과 같은 비-제한적 실시예를 통해 더욱 잘 이해될 것이다.

1차 실시예

실시예 1

두께가 30 nm인 실리카 하부층을 연소 화학 증착 (CCVD)에 의해 유리 상에 침착시켰다. 이를 위해, 프로판 (6 l/min의 유속)을 공기 (150 l/min의 유속)로 연소시켜 얻은 불꽃을 코팅될 표면으로부터 15 mm 떨어지게 놓았다. 기판을 불꽃 아래로 2 m/min의 속도로 통과시켰으며, 이때 HDMSO (헥사메틸디실록산) 전구체를 불꽃 내로 0.5 l/min의 유속으로 도입시켰다.

하부층을 침착시킨 후에, 두께 약 10 nm의 산화티타늄 광촉매 코팅을 CVD 기술로 하부층 상에 침착시켰다. 이를 위해, 하부층이 제공된 기판을 약 530 ℃로 가열하고, 캐리어 가스 (질소) 중에 용해된, 산화티타늄의 전구체인 티타늄 테트라이소프로폭사이드를 기판의 표면과 접촉시켰다.

실시예 2

이 실시예는 실시예 1과 동일한 방법으로 실시하였으며, 차이점은 2차 통과에 의해 실리카 하부층이 좀 더 두꺼웠다 (60 nm). 2차 통과 중에, 프로판의 유속은 10 l/min, 공기의 유속은 250 l/min, 전구체의 유속은 1 l/min이었다. 불꽃과 기판 사이의 거리는 30 mm였다.

비교 실시예

비교 실시예 1에서, 본 발명에 따른 실시예 1과 같은 방법으로 광촉매 코팅을 수득하였다. 한편, 하부층은 CVD (CCVD가 아님)에 의해 침착된 규소 옥시카바이드 층이었으며, 따라서 훨씬 덜 거칠었다.

비교 실시예 2에서, 하부층은 마그네트론 스퍼터링에 의해 침착된 실리카 층이었으며, 또한 훨씬 덜 거칠었다. 광촉매 코팅은 비교 실시예 1의 경우와 동일하였다.

[도면의 간단한 설명]

도 1은 실시예 1의 표면의 원자 현미경 (AFM) 영상이며, 실리카 하부층에 의해 부여된 높은 조도의 표면을 관찰할 수 있다.

도 2는 네 개의 실시예의 투과 스펙트럼을 함께 나타낸 것이다.

하기 표 1은 시험 결과를 요약하고 있다. 표는 다음과 같은 값을 기재하고 있다:

- 조도 Ra (nm),

- 광촉매 활성 Kb (μg.1-1.min-1),

- 광반사율 RR, 투광율 TL 및 에너지 투과율 TE (ISA 9050 :2003 표준에 따름),

- "TSQE" 투과율, 재료의 투과 스펙트럼 및 무정형 규소의 양자 효율 곡선의 콘벌루션 적분 (convolution integral)에 해당. 이 투과율은 무정형 규소를 사용한 광전지에 대한 파장에서 투과율을 측정할 수 있게 한다.

조도 Ra는 변의 길이가 1000 nm인 스퀘어 상에서 비-접촉 모드로 곡률 반경이 15 nm인 규소 팁을 사용하여 나노스코프 (Nanoscope) IIIa 원자 현미경 (AFM)으로 측정하였다.

광촉매 활성은 자외선 하에 메틸렌 블루의 분해 속도를 측정하여 평가하였다. 메틸렌 블루의 수용액을 밀폐 전지 내에서 코팅된 기판 (전지의 바닥 형성)과 접촉되게 놓았다. 자외선에 30분간 노출시킨 후에 투광율을 측정하여 메텔렌 블루의 농도를 측정하였다. 광촉매 활성의 값 (Kb, μg.1-1.min-1)은 단위 노출시간 당 메틸렌 블루의 농도의 감소에 해당한다.

2차 실시예

실시예 3

두께가 20 nm인 실리카 하부층을 CCVD에 의해 두께 2 mm의 투명 유리 시트에 침착시켰다. 이를 위해, 에탄올 중 HDMSO 전구체의 용액을 사용하여 공기-프로판 불꽃 아래로 6회 통과시켰다. 프로판과 공기의 유속은 각각 8 및 160 l/min이었다. 에탄올 중 전구체의 농도는 0.1 mol/l이었고, 불꽃 내로의 전구체 용액의 주입 속도는 2 μl/min이었다. 버너와 기판 사이의 거리는 7 mm이고, 기판의 이동 속도는 6 m/h였다. 침착 전 기판을 520 ℃의 온도로 가열하였다.

광촉매 코팅은 이전의 실시예의 것과 유사하였다.

비교 실시예 3

실리카 하부층을 위한 침착 조건은 버너와 기판 사이의 거리가 5 mm이고, 전구체 용액의 주입 속도가 1 μl/min이라는 점에서 실시예 3의 조건과 달랐다.

비교 실시예 3의 침착 조건은 본 발명에 따른 실시예 3의 침착 조건에 비하여 매우 낮은 조도를 나타냈다.

이들 결과는 CCVD에 의해 수득된 표면이 거친 하부층을 사용함으로써 미가공 유리의 반사율 정도, 또는 그 보다 낮은 정도의 반사율이 얻어질 때까지 재료의 반사를 상당히 감소시킬 수 있음을 입증한다. 이는 3 내지 4 포인트 정도 훨씬 높은 광 및 에너지 투과율이 광촉매 활성의 열화없이 얻어지도록 하였다.

라만 (Raman) 스펙트럼 분석은 모든 샘플에 대하여 아나타제 상의 존재를 나타냈다.

말단에 대한 주사 전자 현미경에 의한 재료의 관찰은 실리카 층이 조밀하고, 기공이 없음을 나타냈다.

Claims (15)

- 한 쪽 표면의 적어도 일부에, 연소 화학 증착에 의해 침착되고 조도 Ra가 4 내지 30 nm (상하한 포함)인 실리카계 하부층 상에 침착된, 산화티타늄을 기재로 하는 광촉매 코팅이 제공되어 있는 유리 또는 유리-세라믹 시트를 포함하는 재료.

- 제1항에 있어서, 광촉매 코팅이 산화티타늄, 특히 아나타제 형태로 결정화된 산화티타늄으로 이루어진 것인 재료.

- 제1항 또는 제2항에 있어서, 실리카계 하부층이 실리카로 이루어진 것인 재료.

- 제1항 내지 제3항 중 어느 한 항에 있어서, 하부층이 기판과 접촉되어 침착되어 있는 재료.

- 제1항 내지 제4항 중 어느 한 항에 있어서, 하부층의 조도 Ra가 5 내지 25 nm (상하한 포함)인 재료.

- 제1항 내지 제5항 중 어느 한 항에 있어서, 실리카계 하부층의 두께가 10 내지 100 nm (상하한 포함), 특히 10 내지 80 nm (상하한 포함)인 재료.

- 제1항 내지 제6항 중 어느 한 항에 있어서, 광촉매 코팅이 유리 또는 유리-세라믹 시트 상에 침착된 스택의 마지막 층인 재료.

- 제1항 내지 제7항 중 어느 한 항에 있어서, 광촉매 코팅의 두께가 1 내지 20 nm (상하한 포함)인 재료.

- 제1항 내지 제8항 중 어느 한 항에 있어서, ISO 9050 :2003 표준에 따른 투광율이 80% 이상, 특히 90% 이상이고, ISO 9050 :2003 표준에 따른 광반사율이 10% 이하, 특히 9% 이하인 재료.

- 제1항 내지 제9항 중 어느 한 항에 따른 하나 이상의 재료를 포함하는 글레이징 유닛 또는 광전지.

- - 실리카계 하부층을 유리 또는 유리-세라믹 시트 상에 연소 화학 증착 공정을 이용하여 침착시키는 단계, 이어서

- 상기 실리카계 하부층 상에 산화티타늄을 기재로 하는 광촉매 코팅을 침착시키는 단계

를 포함하며, 상기 광촉매 코팅의 침착 전 및/또는 상기 광촉매 코팅의 침착 중에 하부층을 300 ℃ 이상의 온도로 처리하는, 제1항 내지 제9항 중 어느 한 항에 따른 재료의 제조 방법. - 제11항에 있어서, 광촉매 코팅의 침착이 화학 증착에 의해 수행되는 방법.

- 제11항 또는 제12항에 있어서, 광촉매 코팅이 유리 또는 유리-세라믹 시트 상에 침착된 스택의 마지막 층인 방법.

- 제11항 내지 제13항 중 어느 한 항에 있어서, 하부층의 침착과 광촉매 코팅의 침착이 플로트 공정에 의한 유리 생산 라인 상에서 연속적으로 수행되는 방법.

- 제14항에 있어서, 하부층의 침착과 광촉매 코팅의 침착이 플로트 챔버의 출구 및 서냉로의 입구 사이에서 연속적으로 수행되는 방법.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| FR1158120A FR2979910B1 (fr) | 2011-09-13 | 2011-09-13 | Materiau photocatalytique et vitrage ou cellule photovoltaique comprenant ce materiau |

| FR1158120 | 2011-09-13 | ||

| PCT/FR2012/052035 WO2013038104A1 (fr) | 2011-09-13 | 2012-09-12 | Materiau photocatalytique et vitrage ou cellule photovoltaique comprenant ce materiau |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20140063682A true KR20140063682A (ko) | 2014-05-27 |

Family

ID=47022957

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020147006344A KR20140063682A (ko) | 2011-09-13 | 2012-09-12 | 광촉매 재료 및 그러한 재료를 포함하는 글레이징 또는 광전지 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US20140338749A1 (ko) |

| EP (1) | EP2755927A1 (ko) |

| JP (1) | JP2014534143A (ko) |

| KR (1) | KR20140063682A (ko) |

| CN (1) | CN103781738A (ko) |

| FR (1) | FR2979910B1 (ko) |

| WO (1) | WO2013038104A1 (ko) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN105669044B (zh) * | 2015-12-31 | 2018-05-29 | 株洲醴陵旗滨玻璃有限公司 | 一种在线易洁镀膜玻璃及其制备方法 |

| EP3431455A1 (fr) * | 2017-07-20 | 2019-01-23 | AGC Glass Europe | Verre à entretien facilité |

| FR3083228B1 (fr) * | 2018-06-27 | 2020-06-26 | Saint-Gobain Glass France | Vitrage muni d'un empilement de couches minces agissant sur le rayonnement solaire et d'une couche barriere |

| FR3105211B1 (fr) * | 2019-12-18 | 2021-12-31 | Saint Gobain | Vitrage photocatalytique comprenant une couche à base de nitrure de titane |

| CN114551606A (zh) | 2021-09-16 | 2022-05-27 | 晶科能源(海宁)有限公司 | 一种太阳能电池、光伏组件 |

Family Cites Families (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2738813B1 (fr) | 1995-09-15 | 1997-10-17 | Saint Gobain Vitrage | Substrat a revetement photo-catalytique |

| JP3700358B2 (ja) * | 1996-12-18 | 2005-09-28 | 日本板硝子株式会社 | 防曇防汚ガラス物品 |

| FR2814094B1 (fr) * | 2000-09-20 | 2003-08-15 | Saint Gobain | Substrat a revetement photocatalytique et son procede de fabrication |

| FR2832811B1 (fr) | 2001-11-28 | 2004-01-30 | Saint Gobain | Plaque transparente texturee a forte transmission de lumiere |

| US20050175852A1 (en) * | 2002-03-19 | 2005-08-11 | Hiroki Okudera | Thin silica film and silica-titania composite film, and method for preparing them |

| FR2838735B1 (fr) * | 2002-04-17 | 2005-04-15 | Saint Gobain | Substrat a revetement auto-nettoyant |

| DE102005027799B4 (de) | 2005-06-16 | 2007-09-27 | Saint-Gobain Glass Deutschland Gmbh | Verfahren zum Herstellen einer transparenten Scheibe mit einer Oberflächenstruktur und Vorrichtung zum Durchführen des Verfahrens |

| DE102005027737B4 (de) | 2005-06-16 | 2013-03-28 | Saint-Gobain Glass Deutschland Gmbh | Verwendung einer transparenten Scheibe mit einer dreidimensionalen Oberflächenstruktur als Deckscheibe für Bauelemente zur Nutzung des Sonnenlichts |

| FR2889525A1 (fr) | 2005-08-04 | 2007-02-09 | Palumed Sa | Nouveaux derives de polyquinoleines et leur utilisation therapeutique. |

| US20070113881A1 (en) * | 2005-11-22 | 2007-05-24 | Guardian Industries Corp. | Method of making solar cell with antireflective coating using combustion chemical vapor deposition (CCVD) and corresponding product |

| US7655274B2 (en) * | 2007-11-05 | 2010-02-02 | Guardian Industries Corp. | Combustion deposition using aqueous precursor solutions to deposit titanium dioxide coatings |

| US20100203287A1 (en) * | 2009-02-10 | 2010-08-12 | Ngimat Co. | Hypertransparent Nanostructured Superhydrophobic and Surface Modification Coatings |

| JP2011119626A (ja) * | 2009-12-07 | 2011-06-16 | Central Glass Co Ltd | 低反射膜で被覆してなる太陽電池パネル用カバーガラス及びその製法 |

-

2011

- 2011-09-13 FR FR1158120A patent/FR2979910B1/fr not_active Expired - Fee Related

-

2012

- 2012-09-12 EP EP12773023.2A patent/EP2755927A1/fr not_active Withdrawn

- 2012-09-12 CN CN201280044525.4A patent/CN103781738A/zh active Pending

- 2012-09-12 WO PCT/FR2012/052035 patent/WO2013038104A1/fr active Application Filing

- 2012-09-12 JP JP2014530293A patent/JP2014534143A/ja active Pending

- 2012-09-12 US US14/344,558 patent/US20140338749A1/en not_active Abandoned

- 2012-09-12 KR KR1020147006344A patent/KR20140063682A/ko not_active Application Discontinuation

Also Published As

| Publication number | Publication date |

|---|---|

| EP2755927A1 (fr) | 2014-07-23 |

| US20140338749A1 (en) | 2014-11-20 |

| WO2013038104A1 (fr) | 2013-03-21 |

| FR2979910A1 (fr) | 2013-03-15 |

| JP2014534143A (ja) | 2014-12-18 |

| FR2979910B1 (fr) | 2014-01-03 |

| CN103781738A (zh) | 2014-05-07 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5101789B2 (ja) | 可視光応答性の光活性の被膜、被覆物品およびその製法 | |

| JP6247141B2 (ja) | 光誘導親水性物品及びその製造法 | |

| AU2002320488B2 (en) | Photoactive coating, coated article, and method of making same | |

| US20130129945A1 (en) | Glazing panel | |

| US7998586B2 (en) | Undercoating layers providing improved topcoat functionality | |

| EP0627391B1 (en) | Neutral, low emissivity coated glass articles and method for making | |

| US20100124643A1 (en) | Undercoating layers providing improved photoactive topcoat functionality | |

| US20070190339A1 (en) | Coated substrate with high reflectance | |

| JP2005507974A6 (ja) | 可視光応答性の光活性の被膜、被覆物品およびその製法 | |

| JP6073301B2 (ja) | 多孔質層を含むグレージングの製造方法 | |

| KR101464061B1 (ko) | 기재 상에 니오븀-도핑된 티타니아 필름을 침착시키는 방법 및 이로써 제조된 코팅된 기재 | |

| US20130032202A1 (en) | Photocatalytic material and glass sheet or photovoltaic cell including said material | |

| US20100124642A1 (en) | Undercoating layers providing improved conductive topcoat functionality | |

| EP2817433B1 (en) | Chemical vapor deposition process for depositing a silica coating on a glass substrate | |

| KR101511015B1 (ko) | 헤이즈가 개선된 규소 박막 태양 전지 및 이의 제조 방법 | |

| KR20140063682A (ko) | 광촉매 재료 및 그러한 재료를 포함하는 글레이징 또는 광전지 | |

| JP5678058B2 (ja) | 光触媒材料 | |

| WO2010059507A1 (en) | Undercoating layers providing improved topcoat functionality | |

| WO2019043398A1 (en) | COATED GLASS ARTICLE, MANUFACTURING METHOD THEREOF, AND PHOTOVOLTAIC CELL MADE THEREWITH | |

| JP5991794B2 (ja) | 光誘導親水性物品及びその製造法 | |

| JP2002348145A (ja) | 近赤外線遮断ガラス |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| WITN | Application deemed withdrawn, e.g. because no request for examination was filed or no examination fee was paid |