KR20130137169A - 보어 절삭 공구 및 보어 절삭 공구를 제조하는 방법 - Google Patents

보어 절삭 공구 및 보어 절삭 공구를 제조하는 방법 Download PDFInfo

- Publication number

- KR20130137169A KR20130137169A KR1020137008890A KR20137008890A KR20130137169A KR 20130137169 A KR20130137169 A KR 20130137169A KR 1020137008890 A KR1020137008890 A KR 1020137008890A KR 20137008890 A KR20137008890 A KR 20137008890A KR 20130137169 A KR20130137169 A KR 20130137169A

- Authority

- KR

- South Korea

- Prior art keywords

- pits

- tool

- cutting tool

- bore cutting

- coating

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23B—TURNING; BORING

- B23B27/00—Tools for turning or boring machines; Tools of a similar kind in general; Accessories therefor

- B23B27/14—Cutting tools of which the bits or tips or cutting inserts are of special material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23B—TURNING; BORING

- B23B27/00—Tools for turning or boring machines; Tools of a similar kind in general; Accessories therefor

- B23B27/10—Cutting tools with special provision for cooling

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23B—TURNING; BORING

- B23B51/00—Tools for drilling machines

- B23B51/02—Twist drills

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23B—TURNING; BORING

- B23B51/00—Tools for drilling machines

- B23B51/06—Drills with lubricating or cooling equipment

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23C—MILLING

- B23C5/00—Milling-cutters

- B23C5/28—Features relating to lubricating or cooling

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23P—METAL-WORKING NOT OTHERWISE PROVIDED FOR; COMBINED OPERATIONS; UNIVERSAL MACHINE TOOLS

- B23P15/00—Making specific metal objects by operations not covered by a single other subclass or a group in this subclass

- B23P15/28—Making specific metal objects by operations not covered by a single other subclass or a group in this subclass cutting tools

- B23P15/32—Making specific metal objects by operations not covered by a single other subclass or a group in this subclass cutting tools twist-drills

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C30/00—Coating with metallic material characterised only by the composition of the metallic material, i.e. not characterised by the coating process

- C23C30/005—Coating with metallic material characterised only by the composition of the metallic material, i.e. not characterised by the coating process on hard metal substrates

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23B—TURNING; BORING

- B23B2228/00—Properties of materials of tools or workpieces, materials of tools or workpieces applied in a specific manner

- B23B2228/10—Coatings

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23B—TURNING; BORING

- B23B2260/00—Details of constructional elements

- B23B2260/072—Grooves

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23B—TURNING; BORING

- B23B2260/00—Details of constructional elements

- B23B2260/092—Lasers

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/4998—Combined manufacture including applying or shaping of fluent material

- Y10T29/49982—Coating

- Y10T29/49986—Subsequent to metal working

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T408/00—Cutting by use of rotating axially moving tool

- Y10T408/78—Tool of specific diverse material

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T408/00—Cutting by use of rotating axially moving tool

- Y10T408/89—Tool or Tool with support

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Drilling Tools (AREA)

- Laser Beam Processing (AREA)

- Cutting Tools, Boring Holders, And Turrets (AREA)

- Turning (AREA)

Abstract

본 발명은, 공구 기재 (4) 및 이 공구 기재의 표면상의 공구 코팅 (8) 을 포함하는, 특히 금속 가공물을 절삭하는, 보어 절삭 공구 (2) 에 관한 것으로, 보어 절삭 공구는 공구 기재의 표면에 복수의 피트들 (6) 을 포함하고, 공구 코팅은 피트 표면이 공구 코팅을 포함하도록 피트들에 걸쳐 연장한다. 이러한 방식으로, 피트 치수는 연장된 공구 수명에 걸쳐 유지될 수 있고, 코팅된 표면을 갖는 피트들은 윤활제 필름의 두께가 코팅된 피트들이 없는 공구와 비교해서 증가될 수 있도록 윤활제의 유지에 특히 효과적이다. 실시형태들에 있어서, 피트들은 레이저 에칭함으로써 형성되고, 이는 원통형 랜드에만 존재한다. 평균 피트 깊이는 적절하게는 8 ㎛ ~ 25 ㎛ 내에 있고, 평균 피트 폭 및 피트 길이는 40 ㎛ ~ 250 ㎛ 에서 독립적으로 선택되고, 평균 피트 밀도는 20 ~ 30 pits/mm2 이다.

Description

본 발명은 보어 (bore) 절삭 공구 및 이러한 보어 절삭 공구, 특히 금속 가공물 용의 보어 절삭 공구, 특히 트위스트 드릴을 제조하는 방법에 관한 것이다.

금속을 기계 가공할 때에 공구 수명의 주요 영향 중 하나는 도포된 윤활 (또한 냉각제라고 함) 이다. 기계 가공 공정이 '건조 상태' (윤활 없음) 에서 작동하는 경우, 공구 수명은 윤활이 존재하는 기계 가공 공정에 비해 현저히 감소된다.

이는 윤활이 접촉면들, 즉 공구와 가공물 사이의 'μ' 값 (마찰 계수) 를 감소시키기 때문이다. μ값의 감소는 접촉가능한 면들 사이의 마찰의 감소로 이어지고, 그 결과 공구 마모 및 열 생성의 감소로 이어진다.

네 개의 기본 형태의 윤활이 있다: 두 개의 슬라이딩 면들이 국부적인 압력에 의해 그들 사이에서 유지되는 액체 필름에 의해 분리되는 유체역학적 윤활; 두 개의 슬라이딩 면들이 더 높은 형태의 국부적인 압력에 의해 그 사이에 유지되는 매우 얇은 액체 필름에 의해 분리되는 유체탄성역학적 (elastohydrodynamic) 윤활; 두 개의 면들이 액체 필름에 의해 부분적으로 분리되거나 서로 부분적으로 접촉하는 혼합 윤활; 및 두 개의 면들은 유체가 존재할지라도 서로 주로 접촉하는 경계 윤활. 경계 윤활에 있어서, 두 개의 면들 사이의 필름 두께가 0.001 ~ 0.05 ㎛ 내에 있다고 여겨진다 [Dwyer-Joyce, R.S (1995) The Tribology Group Institution of Mechanical Engineers, 'Tribological Design Data Part 2: Lubrication', 2, 10].

드릴링과 같은 보어 절삭 공구로 금속을 기계 가공하는 중에, 존재하는 윤활 유형은, 두 개의 면들이 매우 적은 윤활 유체로 주로 서로 접촉하는 경계 윤활이라는 것으로 이해된다.

비효율적인 윤활에 의해 생성되는 가속된 공구 마모는, 감소된 공구 성능, 예컨대 열악한 홀 재현성을 야기할 수 있다.

이상적으로, 공구 마모를 감소시키기 위하여, 필름 두께는 두 개의 면들, 예컨대 원통형 랜드와 가공물 사이에서 증가될 필요가 있다. 이론적으로, 이로써 두 개의 면들 사이의 접촉 지점에서 μ 값이 감소될 것이다. 하지만, 필름 두께의 증가는 달성하기 어렵다.

본 발명의 실시형태는 전술한 단점을 다룬다. 본 발명자는 윤활 효과를 개선하면서 기존의 윤활제 사용 레벨이 유지될 수 있다는 것을 놀랍게도 발견하였다. 즉, 절삭 공정 중에 사용되는 윤활제의 양을 필연적으로 증가시키지 않고, 공구 마모의 개선을 달성할 수 있다.

가장 일반적으로, 본 발명은, 보어 절삭 공구는 보어 절삭 공구의 표면에 복수의 피트들을 구비하고, 사용 중에 표면에 윤활제를 유지하기 위해, 코팅이 피트들에 걸쳐 도포되는 것을 제안한다.

제 1 양태에서, 본 발명은,

공구 기재; 및

공구 기재의 표면상의 공구 코팅

을 포함하는 보어 절삭 공구를 제공하고, 보어 절삭 공구는 공구 기재의 표면에 복수의 피트들을 포함하고, 공구 코팅은 피트 표면이 공구 코팅을 포함하도록 피트들에 걸쳐 연장한다.

본 발명자들은 우수한 성능이 코팅에 형성된 피트보다 공구 기재에 형성된 후 코팅되는 피트를 제공함으로써 달성될 수 있다는 것을 발견하였다. 실제로, 실험에서, 본 발명자들은 예컨대 코팅에 레이저 에칭을 행함으로써 코팅 후에 형성된 피트들이 피트 주위 영역의 코팅에 손상을 야기한다는 것을 발견하였다. 예컨대, 코팅의 상당한 크래킹은 피트로부터 약간의 거리에서 관찰되었다. 이는 공구 조기 파손으로 이어질 수 있다. 게다가, 고르지 않은 그리고 일관성이 없는 피트 치수들이 형성되었다.

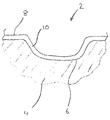

본 발명의 실시형태의 코팅된 피트 구조체의 추가의 이점은, 코팅의 특성이 피트들 사이의 공구의 표면에 대해 완전히 피트의 주위까지 유지된다는 것이다. 더욱이, 코팅의 유리한 특성들은 코팅이 피트들의 윤곽을 뒤따르기 때문에 피트들 자체에 또한 제공된다. 도 1 은 피트 표면으로서 코팅을 제공하기 위해 피트 표면에 걸쳐 연장하는 코팅을 보여주는 전형적인 피트의 단면을 도시한다.

피트들의 코팅에 대해, 본 발명자는, 코팅 두께의 일부 변화 (이 변화는 드릴 형상에서의 코팅의 증착과 관련된 공지된 코너 및 가장자리 효과들에 기인할 수도 있음) 가 피트들 내에서 그리고 피트들 주위에서 발견될 수도 있지만, 피트들은 피트들의 표면 (즉, 피트들의 내부 표면) 이 코팅재를 포함하도록 유효하게 코팅을 구비한다는 것을 발견하였다. 실시형태에 있어서, 이는 길어진 공구 수명에 걸쳐 피트 치수를 유지하는 것을 돕는다.

추가의 이점은 비교적 매끄러운 피트 표면이 피트 표면에 도포된 코팅에 의해 달성될 수 있다는 점이다.

본 발명자는, 코팅된 표면을 갖는 피트들이 예컨대 윤활제용 저장소로서 작용하여, 윤활제를 유지하는 것에 특히 효과적이라는 것을 발견하였다.

본 발명의 실시형태에서, 윤활제 필름의 두께는 피트들이 없는 보어 절삭 공구에 비해 증가될 수 있다.

적절하게는, 이는 공구 표면이 가공물과 접촉하게 될 때에 유체가 피트들 내로 강제되는 유체역학적 윤활의 영역을 생성한다.

바람직하게는, 평균 피트 깊이는 적어도 5 ㎛, 더 바람직하게는 적어도 8 ㎛ 이다. 적절하게는, 평균 피트 깊이가 50 ㎛ 이하, 바람직하게는 25 ㎛ 이하, 그리고 가장 바람직하게는 15 ㎛ 이하이다. 특히 바람직한 평균 피트 깊이는 8 ㎛ ~ 25 ㎛ 내에 있다. 평균 피트 깊이는 여기에서 논의된 바와 같은 백색광 간섭법을 이용하여 측정될 수 있다.

적절하게는, 평균 피트 폭 및 평균 피트 길이는 20 ㎛ ~ 400 ㎛, 더 바람직하게는 40 ㎛ ~ 250 ㎛ 에서 독립적으로 선택된다. 원형 피트의 경우에 있어서, 직경은 물론 폭 및 길이이다. 평균 피트 폭 및 평균 피트 길이는 백색광 간섭법을 이용하여 측정될 수 있다.

적절하게는, 평균 피트 단면적은 0.005 mm2 ~ 1 mm2 내에 있다. 다시 말하자면, 이는 백색광 간섭법을 이용하여 측정될 수 있다.

적절하게는, 평균 피치 (중심간 간격) 는 50 ㎛ ~ 350 ㎛, 바람직하게는 50 ㎛ ~ 250 ㎛, 더 바람직하게는 50 ㎛ ~ 150 ㎛ 내에 있다. 다시, 이는 백색광 간섭법 또는 SEM 을 이용하여 측정될 수 있다.

적절하게는, 피트들의 평균 밀도는 5 ~ 50 pits/mm2, 바람직하게는 20 ~ 30 pits/mm2 이고, 약 24 pits/mm2 가 바람직하다.

피트들은 임의의 적절한 형상, 예컨대 세장형 (예컨대, 둥근 단부 또는 둥근 코너를 갖는 사각형), 원형, 삼각형 또는 사각형일 수 있다. 피트들은, 둥근 단부 또는 둥근 코너를 갖는 사각형인 것 (또한 여기서는 슬롯 형상의 피트들 또는 슬롯들이라고 함) 이 바람직하다.

적절하게는, 복수의 피트들은 피트들의 어레이이다. 즉, 복수의 피트들은 비무작위 패턴에 적절하게 배열된다. 적절하게는, 인접한 피트들 사이의 간격은 배열 내의 피트들의 적어도 대부분, 바람직하게는 실질적으로 모두에 대해 동일하다. 바람직하게는, 피트들은, 피트들의 복수의 열 (row) 로서, 적절하게는 열들 사이의 실질적으로 동일한 간격으로 배열된다.

적절하게는, 복수의 피트들은 사용 중에 가공물과 마찰 접촉하는 보어 절삭 공구의 적어도 일 표면에만 존재한다. 여기에서 설명된 바와 같이, 바람직한 보어 절삭 공구는 트위스트 공구이고, 트위스트 드릴 실시형태에 있어서, 트위스트 드릴은 원통형 랜드를 가지고 복수의 피트들은 이 원통형 랜드 상에만 존재한다. 적절하게는, 원통형 랜드의 적어도 50 % 에는 피트들이 제공되고, 바람직하게는 실질적으로 원통형 랜드의 전부에 피트들이 제공된다. 본 발명자는 트위스트 드릴의 원통형 랜드에 피트들을 제공함으로서, 공구 성능의 상당한 개선이 실시예에서 설명되는 바와 같이 달성될 수 있다.

바람직하게는, 공구 코팅은 적어도 0.5 ㎛, 더 바람직하게는 적어도 1 ㎛ 의 평균 두께를 가진다. 적절하게는, 평균 두께에 대한 상한은 10 ㎛, 바람직하게는 5 ㎛ 이다. 바람직한 코팅 두께는 1 ㎛ ~ 5 ㎛ 이다.

보어 절삭 공구는 일부 또는 전부 코팅될 수 있다. 바람직하게는, 코팅은 코팅되지 않은 공구보다 적절하게는 더 낮은 마찰 계수를 갖는 내마모 코팅이다.

적절한 코팅은 금속 질화물계 코팅 (예컨대 TiN, AlxTiyN 등), 금속 산화물계 코팅 (예컨대 AlxO, AlxCryO 등), 탄소계 코팅 (예컨대 DLC, 다이아몬드 코팅 등) 및 이들의 조합을 포함한다. 바람직하게는, 공구 코팅은 질화물 코팅, 적절하게는 금속 질화물계 코팅, 더 바람직하게는 TiAlN 을 포함한다.

적절한 코팅 방법은 증기 증착, 예컨대 물리적 기상 증착 (PVD), 또는 다른 진공 증착 기술, 및 화학적 기상 증착 (CVD) 을 포함한다.

피트들은 레이저 또는 전자빔에 의해 적절하게 생성될 수 있다. 편의를 위해, 여기서는 레이저의 바람직한 사용이 논의되지만, 이는 전자빔의 사용을 또한 언급하는 것으로 이해되어야 한다. 적절하게는, 피트들은 공구 코팅을 형성하기 이전에 공구 기재의 레이저 에칭에 의해 형성된다. 예컨대, 금속 부품을 마킹 (marking) 하는데 사용되는 레이저 에칭 시스템은 소망하는 복수의 피트들을 생성하기 위해 보어 절삭 공구에 적용될 수 있다.

배열의 소망하는 패턴은 레이저 제어기에 프로그래밍되고, 그 후 레이저는 그 패턴에 따라 절삭 공구에 피트들을 제공하도록 작동된다.

전형적으로, 레이저는 공구 (블랭크) 에 대해 이동된다. 적절하게는, 공구 또는 블랭크가 회전된다. 대안적으로 또는 추가적으로, 레이저원은 공구의 표면에 걸처 이동된다.

바람직하게는, 보어 절삭 코팅은 둥근 공구이다. 적절하게는, 보어 절삭 공구는 트위스트 드릴, 엔드밀, 리머 및 탭으로부터 선택된다. 바람직하게는, 보어 절삭 공구는 트위스트 드릴이다. 적절하게는, 트위스트 드릴이 금속 가공 트위스트 드릴이다.

보어 절삭 공구 (예컨대 트위스트 드릴) 는 일반적으로 금속 가공물을 절삭하기 위한 것이고, 또한 이는 합성물 또는 세라믹과 같은 다른 가공물 재료들에 적절할 수 있다.

바람직하게는, 공구 기재는 탄화물로 제조된다. 바람직한 탄화물은 텅스텐 탄화물이다. 대안의 재료는 고속도강 (HSS), HSCo 및 HSCoXP, 질화 규소 및 PCD (다결정질 다이아몬드) 또는 이들의 조합 (예컨대 금속 보디에 탑재된 PCD) 을 포함한다.

추가의 양태에서, 본 발명은 보어 절삭 공구의 표면에 복수의 피트들을 갖는 보어 절삭 공구를 제조하는 방법을 제공하고, 이 방법은 공구 기재의 표면에 복수의 피트들을 형성하는 단계, 및 공구 코팅을 형성하기 위해 공구 기재의 피팅된 표면을 코팅하는 단계를 포함한다.

제 1 양태에 대해 전술한 바람직한 피트들의 패턴, 피트 형상 및 피트 치수는 피트들을 형성하는 방법의 단계로서 이 양태에 적용된다.

유사하게, 본 방법은 트위스트 드릴을 제조하는 방법인 것이 바람직하다.

적절하게는, 피트들을 형성하는 단계는 공구 기재의 레이저 에칭에 의해 피트들을 형성하는 단계이다.

적절하게는, 복수의 피트들을 형성하는 단계는 공구 블랭크에 피트들을 형성하는 단계 및 공구 기재를 형성하기 위해 블랭크를 기계 가공하는 단계를 포함한다.

적절하게는, 본 방법은 예컨대 플래시를 제거하기 위하여 피트들이 형성되는 표면을 세정하는 단계를 포함한다. 바람직하게는, 세정 단계는 외부 직경 연마를 포함한다.

추가의 양태에서, 본 발명은 보어 절삭 공구의 표면에 복수의 피트들을 갖는 보어 절삭 공구를 제조하는 방법을 제공하고, 이 방법은 보어 절삭 공구 블랭크의 표면에 복수의 피트들을 형성하는 단계, 및 보어 절삭 공구를 형성하기 위하여 블랭크를 기계 가공하는 단계를 포함한다.

제 1 양태에 대해 전술한 바람직한 피트들의 패턴, 피트 형상 및 피트 치수는 피트들을 형성하는 방법의 단계로서 이 양태에 적용된다.

적절하게는, 본 방법은 예컨대 플래시를 제거하기 위하여 피트들이 형성되는 표면을 세정하는 단계를 포함한다. 바람직하게는, 세정 단계는 외부 직경 연마를 포함한다.

적절하게는, 본 방법은 공구 코팅을 형성하기 위해 보어 절삭 공구를 코팅하는 단계를 포함한다.

적절하게는, 보어 절삭 공구는 트위스트 드릴이고, 블랭크를 기계 가공하는 단계는 적어도 하나의 플루트를 기계 가공하는 단계를 포함한다. 적절하게는, 보어 절삭 공구는 원통형 랜드를 갖는 트위스트 드릴이고, 블랭크를 기계 가공하는 단계는 원통형 랜드를 제공하기 위하여 블랭크를 기계 가공하는 단계를 포함하며, 이 원통형 랜드는 복수의 피트들을 포함한다.

이전의 양태와 마찬가지로, 피트들이 레이저 에칭에 의해 형성되는 것은 바람직하다.

공구의 표면에 피트들을 포함하는 코팅된 보어 절삭 공구를 제조하는 특히 바람직한 방법은 다음과 같다:

(1) 공구 로드 (rod)(예컨대 탄화물 로드) 를, 필요로 하는 공구 (예컨대 드릴) 블랭크 형상으로 연마하는 단계;

(2) 필요로 하는 피트 패턴을 (예컨대 레이저를 사용하여) 블랭크에 적용하는 단계;

(3) 단계 (2) 에서 생성된 플래시를 제거하는 단계;

(4) 패턴화된 블랭크를, 필요로 하는 공구 형상으로 연마하여, 소망하는 패턴화된 영역이 여전히 존재하는 것을 보증하는 단계;

(5) 공구를, 필요로 하는 코팅으로 (예컨대 증기 증착에 의해) 코팅하는 단계.

추가의 양태에서, 본 발명은 보어 절삭 공구의 표면에 복수의 피트들을 갖는 보어 절삭 공구를 제조하는 방법을 제공하고, 이 방법은 레이저를 이용하여 복수의 피트들을 형성하는 단계를 포함한다.

제 1 양태에 대해 전술한 바람직한 피트들의 패턴, 피트 형상 및 피트 치수는 피트들을 형성하는 방법의 단계로서 이 양태에 적용된다.

적절하게는, 본 방법은 예컨대 플래시를 제거하기 위해 피트들이 형성되는 표면을 세정하는 단계를 포함한다. 바람직하게는, 세정 단계는 외부 직경 연마를 포함한다.

추가의 양태에서, 본 발명은 보어 절삭 공구의 표면에 복수의 피트들을 갖는 보어 절삭 공구를 제조하는 방법을 제공하고, 이 방법은 보어 절삭 공구의 표면에 피트들의 어레이를 형성하는 단계를 포함한다.

실시형태에 있어서, 피트들의 무작위 패턴보다는 규칙적인 패턴 (어레이) 은 더 작은 영역이 더 많은 냉각제 저장소들을 함유할 수 있게 하여서, 유체역학적 윤활의 증가된 영역을 생성한다. 실시형태에 있어서, 이는 접촉면의 평균 μ 를 감소시켜, 공구의 마모를 감소시키고, 따라서 늘어난 공구 수명 및 개선된 홀 품질을 초래한다.

제 1 양태에 대해 전술한 바람직한 피트들의 패턴, 피트 형상 및 피트 치수는 또한 피트들을 형성하는 방법의 단계로서 이 양태에 적용된다.

적절하게는, 피트들을 형성하는 단계는 레이저를 이용하여 피트들을 형성하는 단계를 포함한다.

적절하게는, 본 방법은 예컨대 플래시를 제거하기 위해 피트들이 형성되는 표면을 세정하는 단계를 포함한다. 바람직하게는, 세정 단계는 외부 직경 연마를 포함한다.

바람직하게는, 피트들의 어레이는 복수의 규칙적으로 이격된 피트들의 열을 포함한다.

추가의 양태에서, 본 발명은 보어 절삭 공구의 표면에 피트들의 어레이를 포함하는 보어 절삭 공구를 제공한다.

제 1 양태에 대해 전술한 바람직한 피트들의 패턴, 피트 형상 및 피트 치수는 피트를 형성하는 방법의 단계로서 이 양태에 적용된다.

적절하게는, 피트들의 어레이는 복수의 규칙적으로 이격된 피트들의 열을 포함한다.

추가의 양태에서, 본 발명은 보어 절삭 공구의 복수의 피트들을 형성하기 위해 레이저의 사용을 제공한다.

추가의 양태에서, 본 발명은 보어 절삭 공구를 코팅하는 방법을 제공하고, 보어 절삭 공구는 코팅이 피팅된 표면에 도포되도록 보어 절삭 공구의 표면에 복수의 피트들을 포함한다.

추가의 양태에서, 본 발명은 여기에서 설명된 바와 같은 보어 절삭 공구를 이용하여 가공물을 절삭하는 방법을 제공한다.

바람직하게는, 가공물은 금속 가공물, 바람직하게는 티탄 또는 티탄 합금 가공물, 예컨대 AMG 4.3 (Ti-6Al-4V) 이다.

바람직하게는, 보어 절삭 공구는 트위스트 드릴이고 이 방법은 가공물을 드릴링하는 방법이다.

바람직하게는, 방법은 윤활, 적절하게는 최소량 윤활 (minimum quantity lubrication; MQL) 을 도포하는 것을 포함한다. 본 발명자들은 여기에서 설명된 바와 같은 보어 절삭 공구에 대한 복의 피트들의 적용은, MQL 이 사용된 비교적 소량의 윤활제를 최적화시킴으로써 사용되는 때에, 특히 이득을 가져올 수 있다는 것을 발견하였다.

추가의 양태에서, 본 발명은 여기에서 개시된 방법들 중 어느 하나에 의해 제조된 보어 절삭 공구를 제공한다.

본 발명의 양태들 중 어느 하나의 양태는 다른 양태들 중 어느 하나 이상의 양태들과 결합될 수도 있다. 추가로, 양태들 중 어느 하나의 임의의 선택적인 또는 바람직한 특징은 다른 양태들 중 어느 하나에 적용될 수도 있다.

특히, 방법 및 용도와 관련된 선택적인 특징은 제품에 적용될 수 있고, 반대도 또한 같을 수 있다.

본 발명의 실시형태들은 첨부 도면들을 참조하여 설명될 것이다.

도 1 은 코팅된 표면을 포함하는 피트의 단면을 도시한다.

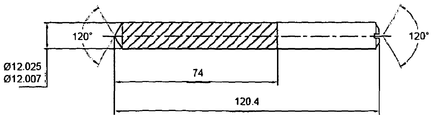

도 2 는 피트들의 어레이가 빗금친 영역에서 적용되는 공구 블랭크 (트위스트 드릴 블랭크) 를 도시한다.

도 3 은, 세장형 "슬롯" 형상을 갖는, 공구 블랭크에 적용된 피트들의 패턴을 도시한다.

도 4 는 피트들의 어레이를 포함하는 트위스트 드릴의 원통형 랜드의 SEM 이미지를 도시한다.

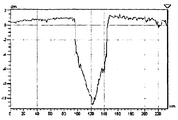

도 5 는 폭 방향 (피트의 짧은 축선) 에서의 단면 또는 프로파일로서 나타낸 피트의 백색광 분석 (Wyko 백색광 간섭계 이용) 의 결과를 도시한다.

도 6 은 TiAlN 으로 코팅된 후 피트들의 SEM 이미지를 도시한다.

도 7 은 폭 방향 (피트의 짧은 축선) 에서의 단면 또는 프로파일로서 나타낸 피트의 백색광 분석 (Wyko 백색광 간섭계 이용) 의 결과를 도시한다.

도 2 는 피트들의 어레이가 빗금친 영역에서 적용되는 공구 블랭크 (트위스트 드릴 블랭크) 를 도시한다.

도 3 은, 세장형 "슬롯" 형상을 갖는, 공구 블랭크에 적용된 피트들의 패턴을 도시한다.

도 4 는 피트들의 어레이를 포함하는 트위스트 드릴의 원통형 랜드의 SEM 이미지를 도시한다.

도 5 는 폭 방향 (피트의 짧은 축선) 에서의 단면 또는 프로파일로서 나타낸 피트의 백색광 분석 (Wyko 백색광 간섭계 이용) 의 결과를 도시한다.

도 6 은 TiAlN 으로 코팅된 후 피트들의 SEM 이미지를 도시한다.

도 7 은 폭 방향 (피트의 짧은 축선) 에서의 단면 또는 프로파일로서 나타낸 피트의 백색광 분석 (Wyko 백색광 간섭계 이용) 의 결과를 도시한다.

의심의 여지를 없애기 위해, 상세한 설명에서 사용되는 용어 "피트" 는 폐쇄 단부의 구멍 (pore) 또는 블라인드 홀을 나타낸다. 바람직한 피트의 치수는 여기에서 설명된다.

의심의 여지를 없애기 위해, 상세한 설명에서 사용되는 "보어 절삭 공구" 는, 기존 보어의 재성형 또는 변경을 포함하는 보어를 형성하기 위하여 가공물을 커팅하기에 적절한 절삭 공구 (가공물 재료의 다른 유형의 절삭 또는 제거가 또한 공구에 의해 실시될 수 있는지 여부에 상관 없음) 를 나타낸다. 보어 절삭 공구의 바람직한 부류는 둥근 (round) 공구이다. 바람직한 원형 공구는 트위스트 공구, 엔드밀, 리머 및 탭을 포함한다. 트위스트 드릴은 특히 바람직하다. 임의의 트위스트 형상이 사용될 수 있지만, 90°~ 180°의 선단각이 바람직하다.

의심의 여지를 없애기 위해, 상세한 설명에서 사용되는 용어 "피트들의 어레이" 는 정돈된, 규칙적인 또는 비무작위 패턴으로 배열된 복수의 피트들을 나타낸다. 피트들의 어레이의 예는, 인접한 피트들과 각각의 열들 사이에 실질적으로 동일한 간격을 가진, 복수의 피트들의 열이다.

도 1 은 본 발명에 따른 보어 절삭 공구 (2) 의 표면 부분에서 취한 단면을 도시한다. 공구 기재 (4) 에는 예컨대 레이저 에칭에 의해 피트 (6) 가 제공된다. 그 후, 공구 코팅 (8) 이 피팅된 공구 기재에 도포된다. 공구 코팅은 피트 (10) 의 표면이 공구 코팅을 포함하도록 피트의 윤곽을 따른다. 결과로서 생기는 피트는 비교적 매끄럽고 균질한 표면을 가진다. 공구의 실질적으로 편평한 메인 표면 및 피트의 "내부" 표면으로부터의 매끄러운 전이부가 존재한다. 보어 절삭 공구에 이러한 복수의 피트들이 제공될 때에, 공구는 피트들 내에 윤활제를 유지함으로써 윤활제로 (예컨대 MQL 로) 효과적으로 가공하기에 적절하다.

실시예

및 시험

실시예

1

텅스텐 카바이드 로드는 12 mm 의 직경을 갖는 트위스트 드릴 블랭크를 생성하기 위해 기계 가공된다. 블랭크는 드릴 본체에 해당하는 블랭크의 표면에 레이저 에칭에 의해 피트들의 정돈된 패턴 (어레이) 이 제공된다. 패턴이 가해진 영역은 도 2 에 도시되었다. 블랭크에 가해진 패턴은 도 3 에 도시되었다. 패턴은 장축이 드릴의 메인 길이방향 축선에 평행 (드릴의 회전 방향에 수직) 하게 배열된 "슬롯" 형상의 세장형 피트들을 포함한다. 피트 밀도는 약 24 pits/mm2 이 되도록 프로그래밍되었다.

SEM 분석은 버르 (burr) 또는 플래시가 피트들의 주변의 주위에 존재한다는 것을 나타낸다. 따라서, 블랭크는 플래시를 제거하기 위해 외부 직경 연마를 이용하여 클리닝된 (cleaned) 표면이다. 공구 블랭크 표면에 결과로서 생기는 피트들은 도 4 에 도시되고, 이는 실질적으로 플래시가 남아있지 않다는 것을 도시한다.

플래시의 존재는 Wyko 백색광 분석기를 이용하여 백색광 간섭법에 의해 확인된다. 백색광 분석은 공구의 3D 표면의 이미지화를 가능하게 한다. 획득된 데이터로부터 피트들의 단면 또는 프로파일을 볼 수 있고, 피트 깊이 (가장 깊은 지점), 폭 (가장 폭넓은 지점) 및 길이 (가장 긴 지점) 뿐만 아니라 단면적 (표면) 을 측정할 수 있다. 피트의 단축 (폭) 을 가로지르는 피트의 프로파일의 일례가 도 4 에 도시된다.

그 후, 공구 블랭크는 Dormer Tools' CDX R553 상품에 해당하는 드릴 형상을 생성하기 위하여 기계 가공된다.

원통형 랜드는 피트들의 패턴을 유지하는 트위스트 드릴의 단지 일부이다. 공구 블랭크의 표면의 나머지 부분은 기계 가공 단계 중에 제거된다.

SEM 및 백색광 분석으로부터, 이하의 피트 치수가 얻어진다:

평균 피트 폭 = 60 ㎛

평균 피트 깊이 = 11 ㎛

평균 피트 길이 = 230 ㎛

플래시의 평균 높이 = 0 ㎛.

피트 간격은 레이저 기구의 적절한 프로그래밍에 의해 선택된다: 약 320 ㎛ (길이 방향으로 중심간 간격) 및 약 130 ㎛ (폭 방향으로 중심간 간격). 다른 중심간 간격, 예컨대 100 ㎛ ~ 200 ㎛ 가 가능하다.

그 후, 트위스트 드릴은 표준 증착 기술을 이용하여 TiAlN 으로 코팅된다. 공구 기재 상의 TiAlN 코팅의 깊이는 약 1 ㎛ 였다. 코팅은 원통형 랜드를 포함하는 트위스트 드릴 전체에 도포된다. 코팅은, 단면에 있어서, 공구가 피트의 윤곽을 따르는 (예컨대 도 1 에서 도시된 바와 같이) TiAlN 층을 가진 공구 기재에 피트들을 포함하도록 피트들에 걸쳐 연장한다. TiAlN 대신 다른 코팅이 사용될 수 있다.

코팅된 피트들은 도 5 에 도시된다. 코팅 후에 피트의 백색광 분석 폭 프로파일이 도 6 에 도시된다.

코팅 후의 SEM 및 백색광 분석으로부터, 이하의 피트 치수가 얻어진다:

평균 피트 폭: 60㎛

평균 피트 깊이 = 9 ㎛

평균 피트 길이 = 230 ㎛

평균 플래시 높이 = 0 ㎛

실시예

2

레이저 텍스처링 (texturing) 단계 중에 레이저 체류 시간이 약간 더 길다는 것을 제외하면 실시예 1 과 동일한 절차를 따랐다.

코팅 후에, 평균 피트 폭은 50 ㎛ 로 측정되고, 평균 피트 길이는 220 ㎛ 로 측정되며, 평균 피트 깊이는 11 ㎛ 로 측정된다.

비교예

1

레이저 텍스처링이 적용되지 않았다는 것을 제외하면 실시예 1 과 동일한 방식으로 피트가 없는 트위스트 드릴을 제조하였다.

시험

실시예 1 과 2 및 비교예 1 는 두 개의 가공물 재료: AMG 1.5 (강합금) 및 AMG 4.3 (티탄 합금) 를 이용하여 시험되었다. Ti 가공물의 드릴링은 높은 온도를 발생시켜 심지어 Ti 의 연소를 야기할 수 있다고 알려져 있기 때문에 AMG 4.3 은 특히 수요가 높다.

이하의 조건 및 설정이 시험 1 에서 사용된다:

기계: DMU-60

재료: AMG 1.5 (W No. 1.2312)

드릴 형상: R553

직경: 12.00 mm

드릴 길이: 5 × 직경

드릴 깊이: 36 mm 블라인드 홀

코팅: TiAlN

냉각제: MQL

구멍의 수: 공구당 시험마다 10 개의 홀

모니터링 장비: analySIS 소프트웨어 및 현미경, 및 절삭 스러스트 (thrust) 및 토크를 모니터링하기 위한 Kistler Dynamometer (9123C 1011 , Dyno Wear Software 구비).

표면 속도: 48mm/min

이송: 0.15mm/rev

스핀들 속도: 1273 rpm

침투 속도: 190mm/min.

일단 홀들이 완료되면, 홀들은 10 mm ~ 30 mm 의 깊이에서 Renishaw probe (MP700 OMP70) 를 이용하여 측정된다.

스러스트 하중 및 토크 측정은, 원통형 랜드 상에 피트들의 어레이를 포함하는 드릴이 스러스트 및 토크의 용인가능한 레벨을 경험한다는 것을 보여준다.

홀의 크기 측정 (Renishaw probe 이용) 은 실시예 1 과 실시예 2 모두가 비교예 1 보다 "더 타이트한 (tighter)" 구멍을 형성한다는 것을 보여준다. 실제로, 두 실시예에서는 H7 의 평균 홀 공차가 달성되는 반면, 비교예 1 은 H9 (ISO 286 "Limits and fits") 만 달성된다.

추가로, 양호한 구멍 크기 재현력이 또한 달성된다.

이하의 조건 및 설정이 시험 2 에서 사용된다:

기기: DMU-60

재료: AMG 4.3 (Ti-6Al-4V)/ASTM B265

드릴 형상: R553

직경: 12.00 mm

드릴 길이: 5 × 직경

드릴 깊이: 14 mm 관통 홀

코팅: TiAlN

냉각제: MQL

구멍의 수: 공구당 시험마다 3 개의 구멍

모니터링 장비: analySIS 소프트웨어 및 현미경, Kistier Dynamometer (절삭 스러스트 및 토크를 모니터링하기 위함)

표면 속도: 25 mm/min

이송: 0.135 mm/rev

스핀들 속도 663 rpm

침투 속도: 90 mm/min.

일단 홀들이 완료되면, 홀들은 5 mm ~ 10 mm 의 깊이에서 Renishaw probe 를 이용하여 측정된다.

스러스트 하중 및 토크 측정은, 원통형 랜드 상에 피트들의 어레이를 포함하는 트위스트 드릴이 Ti 가공물의 스러스트 및 토크의 용인가능한 레벨을 경험한다는 것을 보여준다. 실제로, Ti 에서 실험된 토크 레벨은 비교예 1 과 비교하여 실시예 1 및 2 에 대해 약간 더 낮다.

홀 크기의 측정 (Renishaw probe 이용) 는 실시예 1 및 실시예 2 모두가 Ti 가공물 내에 사용되는 경우 비교예 1 보다 "더 타이트한" 구멍들을 형성한다는 것을 보여준다. 추가로, 특히 5 mm 의 깊이에서, 홀 크기의 범위는 비교예 1 과 비교하여 실시예 1 및 2 에서 더 작다.

레이저 텍스처링된 공구에 의해 달성된 일정한 홀의 크기는 레이저 텍스처링된 공구가 공구의 마찰 특성을 줄인다는 것을 나타낸다. 특히, 5 mm 에 걸친 우수한 홀 크기는 가공물 재료가 냉각되어 원래의 형상을 회복하기 시작하고, 따라서 "스내칭 (snatching)" 의 가능성을 최소화한다는 것을 암시한다. 특히, 열 발생의 감소는 가공물 재료의 팽창 정도를 감소시킬 수 있고, 따라서 공구상의 홀의 "클로징 인 (closing in)" 을 줄이며, 이러한 효과는 공구의 "스내칭" 의 "그래빙 (grabbing) " 을 야기한다.

시험 결과는 우수한 홀 품질이 특히 Ti 가공물의 경우에 달성될 수 있다는 것을 보여준다.

게다가, 특히 다루기 힘든 Ti 가공물의 경우에 있어서, 감소된 토크 값이 얻어진다. 이는 공구가 더 적은 응력을 받고, 잠재적으로 공구 수명이 향상되며 공구 생산성 개선된다는 것을 나타낸다. 토크의 감소는 또한 감소된 전력 소비를 허용하고, 따라서 기계 간접 비용을 절감하고 환경에 이롭게 한다.

추가로, 상기 결과는, 레이저 텍스처링된 공구가 최소량 윤활 (MQL) 로 공구와 가공물에 적용되는 윤활제의 비교적 소량의 사용을 최적화시키기 때문에 최소량 윤활 (MQL) 로 사용하기에 특히 적절할 수 있다는 것을 보여준다. 이는 감소된

폐윤활제 및 유활제의 처리 및 매립 비용의 감소의 결과로서 환경적인 영향을 줄일 수 있다.

Claims (38)

- 공구 기재 (substrate); 및

상기 공구 기재의 표면상의 공구 코팅

을 포함하는 보어 절삭 공구로서,

상기 보어 절삭 공구는 상기 공구 기재의 표면에 복수의 피트들 (pits) 을 포함하고, 상기 공구 코팅은 피트 표면이 상기 공구 코팅을 포함하도록 상기 피트들에 걸쳐 연장하는, 보어 절삭 공구. - 제 1 항에 있어서,

평균 피트 깊이는 적어도 8 ㎛ 인, 보어 절삭 공구. - 제 1 항 또는 제 2 항에 있어서,

평균 피트 깊이는 8 ㎛ ~ 25 ㎛ 인, 보어 절삭 공구. - 제 1 항 내지 제 3 항 중 어느 한 항에 있어서,

평균 피트 단면적은 0.005 mm2 ~ 1 mm2 인, 보어 절삭 공구. - 제 1 항 내지 제 4 항 중 어느 한 항에 있어서,

상기 복수의 피트들은 피트들의 어레이 (array) 인, 보어 절삭 공구. - 제 1 항 내지 제 5 항 중 어느 한 항에 있어서,

상기 복수의 피트들은, 사용 중에 가공물과 마찰 접촉하는 상기 보어 절삭 공구의 적어도 하나의 표면에만 존재하는, 보어 절삭 공구. - 제 1 항 내지 제 6 항 중 어느 한 항에 있어서,

상기 보어 절삭 공구는 원통형 랜드 (land) 를 갖는 트위스트 드릴이고, 상기 복수의 피트들은 상기 원통형 랜드에만 존재하는, 보어 절삭 공구. - 제 1 항 내지 제 7 항 중 어느 한 항에 있어서,

상기 공구 코팅은 1 ㎛ ~ 5 ㎛ 의 평균 두께를 갖는, 보어 절삭 공구. - 제 1 항 내지 제 8 항 중 어느 한 항에 있어서,

상기 공구 코팅은 TiAlN 을 포함하는, 보어 절삭 공구. - 제 1 항 내지 제 9 항 중 어느 한 항에 있어서,

상기 피트들은, 상기 공구 코팅을 형성하기 이전에 상기 공구 기재를 레이저 에칭 또는 전자빔 에칭함으로써 형성되는, 보어 절삭 공구. - 보어 절삭 공구의 표면에 복수의 피트들을 갖는 보어 절삭 공구를 제조하는 방법으로서,

공구 기재의 표면에 복수의 피트들을 형성하는 단계, 및

상기 공구 기재의 피팅된 (pitted) 표면을 코팅하여 공구 코팅을 형성하는 단계를 포함하는, 보어 절삭 공구의 제조 방법. - 제 11 항에 있어서,

상기 공구 기재에 형성된 상기 피트들의 평균 깊이는 적어도 8 ㎛ 인, 보어 절삭 공구의 제조 방법. - 제 11 항 또는 제 12 항에 있어서,

상기 공구 기재에 형성된 상기 피트들의 상기 평균 깊이는 8 ㎛ ~ 25 ㎛ 인, 보어 절삭 공구의 제조 방법. - 제 11 항 내지 제 13 항 중 어느 한 항에 있어서,

상기 공구 기재에 형성된 상기 피트들의 평균 단면적은 0.005 mm2 ~ 1 mm2 인, 보어 절삭 공구의 제조 방법. - 제 11 항 내지 제 14 항 중 어느 한 항에 있어서,

상기 복수의 피트들은 피트들의 어레이인, 보어 절삭 공구의 제조 방법. - 제 11 항 내지 제 15 항 중 어느 한 항에 있어서,

상기 보어 절삭 공구는 원통형 랜드를 가지는 트위스트 드릴이고, 상기 복수의 피트들은 상기 원통형 랜드에만 존재하는, 보어 절삭 공구의 제조 방법. - 제 11 항 내지 제 16 항 중 어느 한 항에 있어서,

상기 공구 코팅은 1 ㎛ ~ 5 ㎛ 의 평균 두께를 갖는, 보어 절삭 공구의 제조 방법. - 제 11 항 내지 제 17 항 중 어느 한 항에 있어서,

상기 공구 코팅은 TiAlN 을 포함하는, 보어 절삭 공구의 제조 방법. - 제 11 항 내지 제 18 항 중 어느 한 항에 있어서,

상기 피트들은 상기 공구 기재를 레이저 에칭 또는 전자빔 에칭함으로써 형성되는, 보어 절삭 공구의 제조 방법. - 제 11 항 내지 제 19 항 중 어느 한 항에 있어서,

상기 복수의 피트들을 형성하는 단계는, 공구 블랭크 (blank) 에 피트들을 형성하는 것 그리고 상기 공구 기재를 형성하기 위해 상기 블랭크를 기계 가공하는 것을 포함하는, 보어 절삭 공구의 제조 방법. - 보어 절삭 공구의 표면에 복수의 피트를 갖는 보어 절삭 공구를 제조하는 방법으로서,

상기 복수의 피트들을 보어 절삭 공구 블랭크의 표면에 형성하는 단계, 및

상기 보어 절삭 공구를 형성하기 위해 상기 블랭크를 기계 가공하는 단계를 포함하는, 보어 절삭 공구의 제조 방법. - 제 21 항에 있어서,

상기 방법은 상기 보어 절삭 공구를 코팅하여 공구 코팅을 형성하는 단계를 포함하는, 보어 절삭 공구의 제조 방법. - 제 21 항 또는 제 22 항에 있어서,

상기 보어 절삭 공구는 트위스트 드릴이고,

상기 블랭크를 기계 가공하는 단계는 적어도 하나의 플루트 (flute) 를 기계 가공하는 것을 포함하는, 보어 절삭 공구의 제조 방법. - 제 21 항 내지 제 23 항 중 어느 한 항에 있어서,

상기 보어 절삭 공구는 원통형 랜드를 갖는 트위스트 드릴이고,

상기 블랭크를 기계 가공하는 단계는, 복수의 피트들을 포함하는 상기 원통형 랜드를 제공하기 위해 상기 블랭크를 기계 가공하는 것을 포함하는, 보어 절삭 공구의 제조 방법. - 제 21 항 내지 제 24 항 중 어느 한 항에 있어서,

상기 피트들은 상기 블랭크를 레이저 에칭 또는 전자빔 에칭함으로써 형성되는, 보어 절삭 공구의 제조 방법. - 보어 절삭 공구의 표면에 복수의 피트들을 갖는 보어 절삭 공구를 제조하는 방법으로서,

레이저 또는 전자빔을 이용하여 상기 복수의 피트들을 형성하는 단계를 포함하는, 보어 절삭 공구의 제조 방법. - 제 26 항에 있어서,

상기 피트들이 형성되는 상기 표면을 세정 (cleaning) 하는 단계를 포함하는, 보어 절삭 공구의 제조 방법. - 보어 절삭 공구의 표면에 복수의 피트들을 갖는 보어 절삭 공구를 제조하는 방법에 있어서,

상기 보어 절삭 공구의 표면에 피트들의 어레이를 형성하는 단계를 포함하는, 보어 절삭 공구의 제조 방법. - 제 28 항에 있어서,

상기 피트들을 형성하는 단계는 레이저 또는 전자빔을 이용하여 상기 피트들을 형성하는 것을 포함하는, 보어 절삭 공구의 제조 방법. - 제 28 항 또는 제 29 항에 있어서,

상기 피트들의 어레이는 피트들의 복수의 규칙적으로 이격된 열을 포함하는, 보어 절삭 공구의 제조 방법. - 제 28 항 내지 제 30 항 중 어느 한 항에 있어서,

평균 피트 깊이는 적어도 8 ㎛ 인, 보어 절삭 공구의 제조 방법. - 제 28 항 내지 제 32 항 중 어느 한 항에 있어서,

평균 피트 깊이는 8 ㎛ ~ 25 ㎛ 인, 보어 절삭 공구의 제조 방법. - 제 28 항 내지 제 32 항 중 어느 한 항에 있어서,

평균 피트 단면적은 0.005 mm2 ~ 1 mm2 인, 보어 절삭 공구의 제조 방법. - 보어 절삭 공구의 표면에 피트들의 어레이를 포함하는 보어 절삭 공구.

- 제 34 항에 있어서,

상기 피트들의 어레이는 피트들의 복수의 규칙적으로 이격된 열을 포함하는, 보어 절삭 공구. - 제 34 항 또는 제 35 항에 있어서,

평균 피트 깊이는 적어도 8 ㎛ 인, 보어 절삭 공구. - 제 34 항 내지 제 36 항 중 어느 한 항에 있어서,

평균 피트 깊이는 8 ㎛ ~ 25 ㎛ 인, 보어 절삭 공구. - 제 34 항 내지 제 37 항 중 어느 한 항에 있어서,

평균 피트 단면적은 0.005 mm2 ~ 1 mm2 인, 보어 절삭 공구.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| GB1014966.4 | 2010-09-08 | ||

| GB1014966.4A GB2483475B (en) | 2010-09-08 | 2010-09-08 | Bore cutting tool and method of making the same |

| PCT/GB2011/001304 WO2012032286A1 (en) | 2010-09-08 | 2011-09-05 | Bore cutting tool and method of making the same |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020177027295A Division KR101985128B1 (ko) | 2010-09-08 | 2011-09-05 | 보어 절삭 공구 및 보어 절삭 공구를 제조하는 방법 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20130137169A true KR20130137169A (ko) | 2013-12-16 |

Family

ID=43037536

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020137008890A KR20130137169A (ko) | 2010-09-08 | 2011-09-05 | 보어 절삭 공구 및 보어 절삭 공구를 제조하는 방법 |

| KR1020177027295A KR101985128B1 (ko) | 2010-09-08 | 2011-09-05 | 보어 절삭 공구 및 보어 절삭 공구를 제조하는 방법 |

Family Applications After (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020177027295A KR101985128B1 (ko) | 2010-09-08 | 2011-09-05 | 보어 절삭 공구 및 보어 절삭 공구를 제조하는 방법 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US20130302102A1 (ko) |

| EP (1) | EP2613903B1 (ko) |

| JP (2) | JP6173211B2 (ko) |

| KR (2) | KR20130137169A (ko) |

| CN (1) | CN103237621B (ko) |

| GB (1) | GB2483475B (ko) |

| WO (1) | WO2012032286A1 (ko) |

Families Citing this family (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US9656335B2 (en) * | 2013-03-08 | 2017-05-23 | United Technologies Corporation | Broach tool rake face with a tailored surface topography |

| US11376675B2 (en) | 2014-04-23 | 2022-07-05 | Korloy Inc. | Cutting tool having partially-removed film formed thereon |

| KR101537718B1 (ko) * | 2014-04-23 | 2015-07-20 | 한국야금 주식회사 | 부분적으로 제거된 피막이 형성된 절삭공구 |

| WO2016063893A1 (ja) * | 2014-10-24 | 2016-04-28 | 京セラ株式会社 | ドリルおよびそれを用いた切削加工物の製造方法 |

| EP3115137A1 (en) * | 2015-07-07 | 2017-01-11 | ThyssenKrupp Metalúrgica Campo Limpo Ltda. | A machining tool |

| CN104999182B (zh) * | 2015-07-09 | 2017-04-26 | 江苏科技大学 | 高速钢切削刀具表面微造型的加工装置及其加工方法 |

| JP6604105B2 (ja) * | 2015-09-15 | 2019-11-13 | 日本製鉄株式会社 | 超硬工具及びその製造方法 |

| DE102016113348A1 (de) * | 2015-11-25 | 2017-06-01 | Gühring KG | Spanabhebendes Werkzeug mit Freiflächenstruktur zur KSS-Lenkung |

| DE102015223484B4 (de) * | 2015-11-26 | 2022-06-15 | Kennametal Inc. | Schneidwerkzeug und Verfahren zu dessen Herstellung |

| IL246227B (en) * | 2016-06-15 | 2021-07-29 | Hanita Metal Works Ltd | Channeled Cutting Tool Configuration and Method Therefor |

| DE102016113571A1 (de) * | 2016-07-22 | 2018-01-25 | Gühring KG | Gewindebohrer und Verfahren |

| EP3323540A1 (en) * | 2016-11-17 | 2018-05-23 | Sandvik Intellectual Property AB | A drill device |

| GB2562730B (en) * | 2017-05-22 | 2020-07-01 | Gkn Aerospace Sweden Ab | Cooled drill |

| WO2020184667A1 (ja) | 2019-03-14 | 2020-09-17 | 京セラ株式会社 | インサートおよび切削工具 |

| EP4182118A1 (de) | 2020-08-07 | 2023-05-24 | Zecha Hartmetall-Werkzeugfabrikation GmbH | Honwerkzeug und verfahren zu dessen herstellung |

| CN116197466A (zh) * | 2023-03-07 | 2023-06-02 | 江苏徐工工程机械研究院有限公司 | 剐齿刀具及其制备方法 |

Family Cites Families (37)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4629373A (en) * | 1983-06-22 | 1986-12-16 | Megadiamond Industries, Inc. | Polycrystalline diamond body with enhanced surface irregularities |

| US4784023A (en) * | 1985-12-05 | 1988-11-15 | Diamant Boart-Stratabit (Usa) Inc. | Cutting element having composite formed of cemented carbide substrate and diamond layer and method of making same |

| US4705123A (en) * | 1986-07-29 | 1987-11-10 | Strata Bit Corporation | Cutting element for a rotary drill bit and method for making same |

| DE3883477T2 (de) * | 1987-10-12 | 1993-12-23 | De Beers Ind Diamond | Schleifprodukte. |

| JPH0544012A (ja) * | 1991-08-08 | 1993-02-23 | Mitsubishi Heavy Ind Ltd | コーテイング部材 |

| JP3448884B2 (ja) * | 1992-12-15 | 2003-09-22 | 日本精工株式会社 | 人工ダイヤモンド被覆材 |

| US5379854A (en) * | 1993-08-17 | 1995-01-10 | Dennis Tool Company | Cutting element for drill bits |

| JPH07133704A (ja) * | 1993-11-08 | 1995-05-23 | Nissan Motor Co Ltd | カムシャフトおよびその製造方法 |

| US5585176A (en) * | 1993-11-30 | 1996-12-17 | Kennametal Inc. | Diamond coated tools and wear parts |

| US5558789A (en) * | 1994-03-02 | 1996-09-24 | University Of Florida | Method of applying a laser beam creating micro-scale surface structures prior to deposition of film for increased adhesion |

| US5935323A (en) * | 1995-04-24 | 1999-08-10 | Toyo Kohan Co., Ltd. | Articles with diamond coating formed thereon by vapor-phase synthesis |

| US5722803A (en) * | 1995-07-14 | 1998-03-03 | Kennametal Inc. | Cutting tool and method of making the cutting tool |

| US5776355A (en) * | 1996-01-11 | 1998-07-07 | Saint-Gobain/Norton Industrial Ceramics Corp | Method of preparing cutting tool substrate materials for deposition of a more adherent diamond coating and products resulting therefrom |

| DE19648971A1 (de) * | 1996-11-26 | 1998-05-28 | Drebo Werkzeugfab Gmbh | Bohrer sowie Verfahren zu seiner Herstellung |

| DE19724319C1 (de) * | 1997-06-10 | 1998-10-08 | Fette Wilhelm Gmbh | Verfahren zur Beeinflussung des Spanflußverhaltens von Werkzeugflächen |

| FR2801234A1 (fr) * | 1999-06-22 | 2001-05-25 | Gaillard Jacques | Outils de coupe avec revetement diamant cvd pour l'usinage sur machines outils (cvd=chimique vapeur deposition) |

| EP1292414B1 (en) * | 2000-06-13 | 2005-12-14 | Element Six (PTY) Ltd | Composite diamond compacts |

| JP3590579B2 (ja) * | 2000-12-11 | 2004-11-17 | オーエスジー株式会社 | ダイヤモンド被覆部材およびその製造方法 |

| DE10208633A1 (de) * | 2002-02-28 | 2003-09-11 | Hawera Probst Gmbh | Werkzeug, insbesondere Bohrer oder Fräser, und Verfahren zu dessen Herstellung |

| JP2003251509A (ja) * | 2002-02-28 | 2003-09-09 | Univ Tohoku | 精密加工用治具、加工装置及び精密加工方法 |

| DE10243403A1 (de) * | 2002-09-18 | 2004-04-01 | Hawera Probst Gmbh | Verfahren zur Herstellung eines Werkzeugs, insbesondere eines Bohrers oder Fräsers |

| JP2003300110A (ja) * | 2002-04-03 | 2003-10-21 | Osg Corp | ドリルおよびその製造方法 |

| US6852414B1 (en) * | 2002-06-25 | 2005-02-08 | Diamond Innovations, Inc. | Self sharpening polycrystalline diamond compact with high impact resistance |

| JP2005001088A (ja) * | 2003-06-13 | 2005-01-06 | Osg Corp | 硬質被膜被覆部材、およびその製造方法 |

| GB0320148D0 (en) * | 2003-08-28 | 2003-10-01 | Dormer Tools Sheffield Ltd | Partially coated drill tool |

| US20050210755A1 (en) * | 2003-09-05 | 2005-09-29 | Cho Hyun S | Doubled-sided and multi-layered PCBN and PCD abrasive articles |

| GB0323948D0 (en) * | 2003-10-13 | 2003-11-12 | Imp College Innovations Ltd | Wear-resisting surface structure |

| US9016221B2 (en) * | 2004-02-17 | 2015-04-28 | University Of Florida Research Foundation, Inc. | Surface topographies for non-toxic bioadhesion control |

| WO2005092547A1 (de) * | 2004-03-17 | 2005-10-06 | Kennametal Inc. | Spiralbohrer |

| JP2005319544A (ja) * | 2004-05-10 | 2005-11-17 | Sumitomo Electric Hardmetal Corp | 穴加工用工具とその工具の外周研削方法 |

| DE202005021817U1 (de) * | 2005-10-04 | 2010-11-04 | Gühring Ohg | Spanabtragendes Werkzeug |

| US7651758B2 (en) * | 2005-10-18 | 2010-01-26 | Endres Machining Innovations Llc | System for improving the wearability of a surface and related method |

| JP2009518193A (ja) * | 2005-12-12 | 2009-05-07 | エレメント シックス (プロダクション)(プロプライエタリィ) リミテッド | 多結晶質立方晶窒化ホウ素製切削工具部品 |

| JP5228303B2 (ja) * | 2006-01-24 | 2013-07-03 | 日産自動車株式会社 | 低摩擦摺動部材、その製造装置並びに製造方法 |

| JP5297381B2 (ja) * | 2007-09-14 | 2013-09-25 | 住友電気工業株式会社 | 切削工具用チップ及び被覆切削工具 |

| CN101125371A (zh) * | 2007-09-25 | 2008-02-20 | 山东大学 | 一种微池自润滑刀具及其制备方法 |

| US9144845B1 (en) * | 2012-03-01 | 2015-09-29 | The Boeing Company | Cutting tools with textured surfaces |

-

2010

- 2010-09-08 GB GB1014966.4A patent/GB2483475B/en active Active

-

2011

- 2011-09-05 CN CN201180043470.0A patent/CN103237621B/zh active Active

- 2011-09-05 KR KR1020137008890A patent/KR20130137169A/ko not_active Application Discontinuation

- 2011-09-05 EP EP11757397.2A patent/EP2613903B1/en active Active

- 2011-09-05 KR KR1020177027295A patent/KR101985128B1/ko active IP Right Grant

- 2011-09-05 US US13/821,354 patent/US20130302102A1/en not_active Abandoned

- 2011-09-05 JP JP2013527672A patent/JP6173211B2/ja active Active

- 2011-09-05 WO PCT/GB2011/001304 patent/WO2012032286A1/en active Application Filing

-

2015

- 2015-12-25 JP JP2015254197A patent/JP2016052716A/ja active Pending

Also Published As

| Publication number | Publication date |

|---|---|

| EP2613903A1 (en) | 2013-07-17 |

| US20130302102A1 (en) | 2013-11-14 |

| JP2013537114A (ja) | 2013-09-30 |

| CN103237621B (zh) | 2016-05-18 |

| GB2483475B (en) | 2015-08-05 |

| WO2012032286A1 (en) | 2012-03-15 |

| GB2483475A (en) | 2012-03-14 |

| JP6173211B2 (ja) | 2017-08-02 |

| JP2016052716A (ja) | 2016-04-14 |

| KR101985128B1 (ko) | 2019-05-31 |

| EP2613903B1 (en) | 2015-08-05 |

| CN103237621A (zh) | 2013-08-07 |

| GB201014966D0 (en) | 2010-10-20 |

| KR20170116189A (ko) | 2017-10-18 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR101985128B1 (ko) | 보어 절삭 공구 및 보어 절삭 공구를 제조하는 방법 | |

| Cheung et al. | Cutting edge preparation using magnetic polishing and its influence on the performance of high-speed steel drills | |

| Steininger et al. | Investigations regarding process stability aspects in thread tapping Al-Si alloys | |

| Jindal | Analysis of tool wear rate in drilling operation using scanning electron microscope (SEM) | |

| Pereira et al. | Surface integrity of INCONEL 718 turned under cryogenic conditions at high cutting speeds | |

| Matuszak et al. | Analysis of deburring effectiveness and surface layer properties around edges of workpieces made of 7075 aluminium alloy | |

| Bag et al. | A perspective review on surface integrity and its machining behavior of AISI 4340 hardened alloy steel | |

| Heinemann et al. | The performance of small diameter twist drills in deep-hole drilling | |

| Fang et al. | Performance of laser surface textured cemented carbide tools during abrasive machining: Coating effects, surface integrity assessment and wear characterization | |

| Osman et al. | Effect of cutting parameters on surface roughness in dry drilling of AISI D2 tool steel by using Taguchi method | |

| EP2195139B1 (en) | Method for inspecting and refurbishing engineering components | |

| US11524345B2 (en) | Bore cutting tool and method of making the same | |

| Vogel et al. | Problems encountered with the introduction of ion plating to large‐scale coating of tools | |

| Bahçe et al. | Experimental Investigation of the Effect of Machining Parameters on the Surface Roughness and the Formation of Built-Up Edge (BUE) in the Drilling of Al 5005 | |

| Heinemann et al. | Investigating the feasibility of DLC-coated twist drills in deep-hole drilling | |

| JP3633837B2 (ja) | 被覆工具 | |

| Nicolodi et al. | Effect of wear progression in an'S'-type mixed ceramic tool on machining forces and surface roughness in the turning of hardened AISI 4140 steel | |

| JP2022143008A (ja) | 切削工具および切削工具の製造方法 | |

| Kundrák et al. | Machining performance of CBN cutting tools for hard turning of 100Cr6 bearing steel | |

| Hronek et al. | Surface quality analysis of cutting tool microgeometry to achieve higher durability | |

| Hassan et al. | Dry Drilling: Feasibility of Aluminium Alloy Stack Material in Aerospace Structures | |

| Nagy et al. | Investigation of face milled surface topography on C45 workpiece assuming movement at 30 and 60 to feed direction | |

| Aramcharoen et al. | An Experimental Study of Microscale Textures on Flank Face of Cutting Tools | |

| Martins et al. | Influence of hydraulic and interference-fit tool holders on tool wear and hole quality in the drilling of Al-Si cylinder heads | |

| Reddy et al. | A Study on Influence of Surface Texturing of Tool on Tool Wear and Surface Roughness in Turning Process under Conventional Cooling Condition |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| A302 | Request for accelerated examination | ||

| E902 | Notification of reason for refusal | ||

| E601 | Decision to refuse application | ||

| J201 | Request for trial against refusal decision | ||

| J301 | Trial decision |

Free format text: TRIAL NUMBER: 2017101004612; TRIAL DECISION FOR APPEAL AGAINST DECISION TO DECLINE REFUSAL REQUESTED 20170926 Effective date: 20180314 |