KR20110044761A - 용융 가공가능하고 사출 성형가능한 열가소성 중합체 조성물 및 이를 사용하여 제조한 반도체 장치 - Google Patents

용융 가공가능하고 사출 성형가능한 열가소성 중합체 조성물 및 이를 사용하여 제조한 반도체 장치 Download PDFInfo

- Publication number

- KR20110044761A KR20110044761A KR1020117004134A KR20117004134A KR20110044761A KR 20110044761 A KR20110044761 A KR 20110044761A KR 1020117004134 A KR1020117004134 A KR 1020117004134A KR 20117004134 A KR20117004134 A KR 20117004134A KR 20110044761 A KR20110044761 A KR 20110044761A

- Authority

- KR

- South Korea

- Prior art keywords

- temperature

- exposure

- hydrogenation

- encapsulated

- vinyl aromatic

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Ceased

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F8/00—Chemical modification by after-treatment

- C08F8/04—Reduction, e.g. hydrogenation

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F2800/00—Copolymer characterised by the proportions of the comonomers expressed

- C08F2800/20—Copolymer characterised by the proportions of the comonomers expressed as weight or mass percentages

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2924/00—Indexing scheme for arrangements or methods for connecting or disconnecting semiconductor or solid-state bodies as covered by H01L24/00

- H01L2924/0001—Technical content checked by a classifier

- H01L2924/0002—Not covered by any one of groups H01L24/00, H01L24/00 and H01L2224/00

Landscapes

- Chemical & Material Sciences (AREA)

- General Chemical & Material Sciences (AREA)

- Health & Medical Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Medicinal Chemistry (AREA)

- Polymers & Plastics (AREA)

- Organic Chemistry (AREA)

- Led Device Packages (AREA)

- Compositions Of Macromolecular Compounds (AREA)

- Structures Or Materials For Encapsulating Or Coating Semiconductor Devices Or Solid State Devices (AREA)

Abstract

Description

Claims (6)

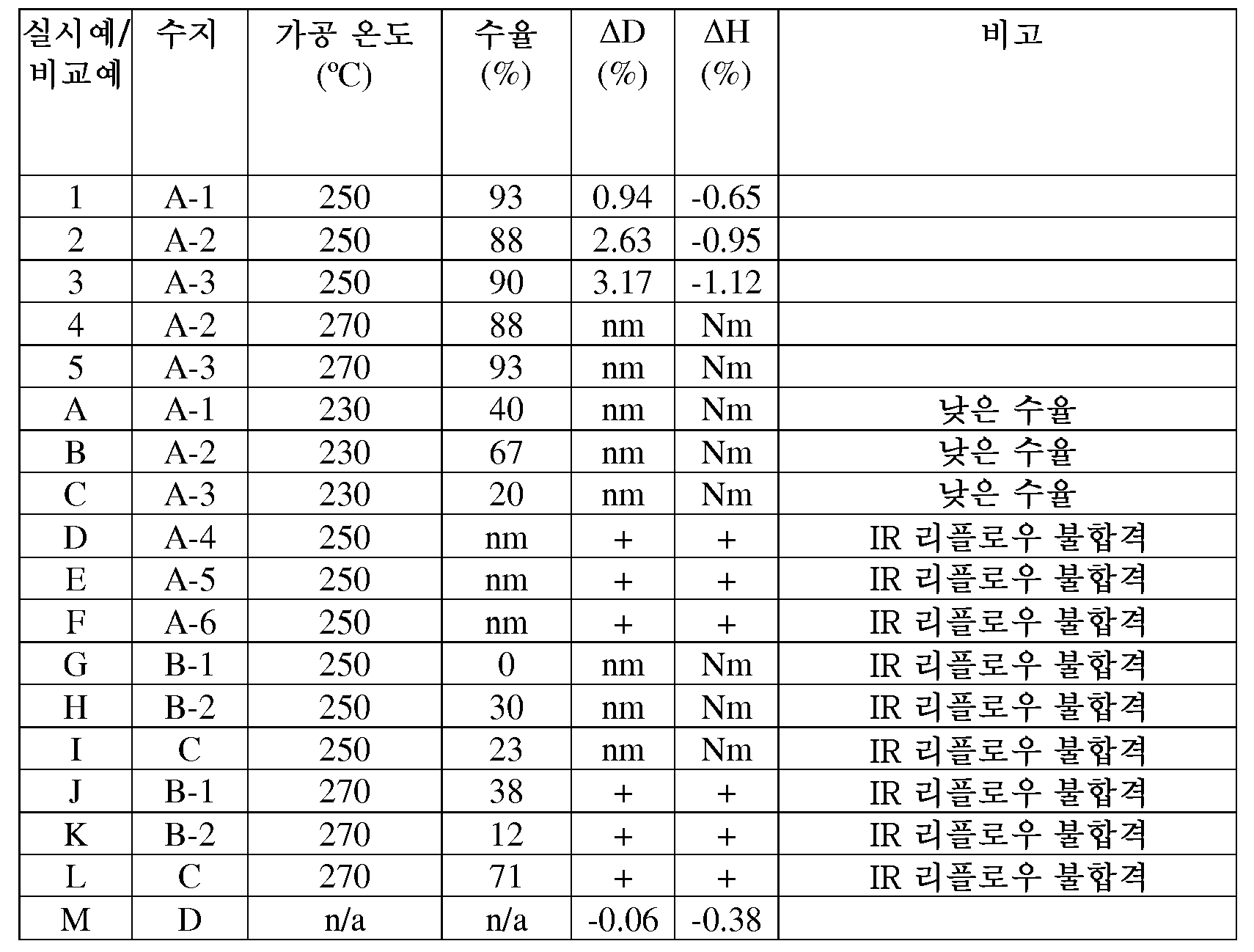

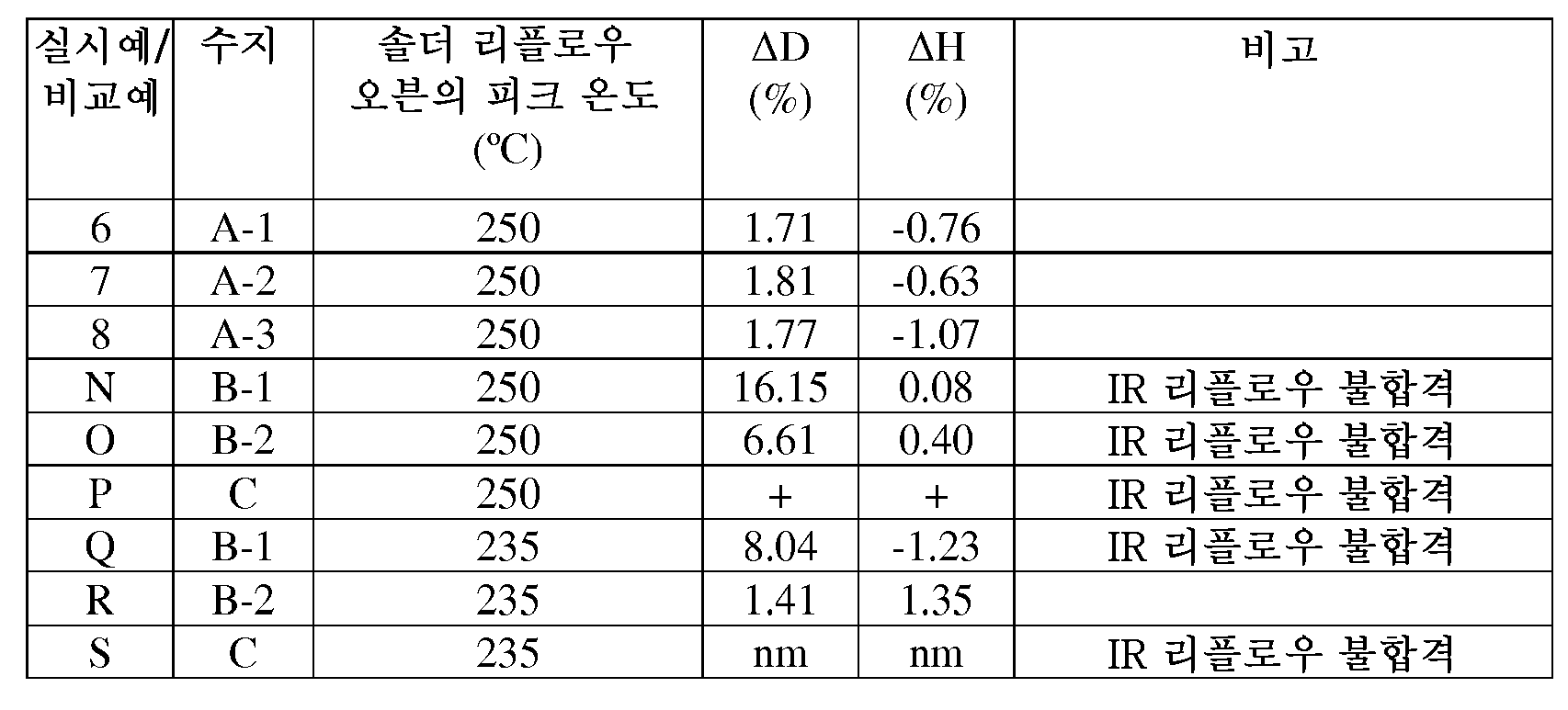

- 열가소성의 거의 완전히 수소첨가된 비닐 방향족 블록 공중합체를 포함하고, 상기 거의 완전히 수소첨가된 블록 공중합체가 a) 138℃ 이상의 유리 전이 온도, b) 진동 전단 주파수 0.025 라디안/초 및 온도 260℃에서 2 x 105 파스칼-초 이상의 복합 전단 점도, c) 온도 260℃ 및 겉보기 전단 속도 100 초-1에서 1000 Pa-s 이하의 점도, d) 수소첨가하기 이전에 60 중량% 내지 80 중량% 범위내의 중합된 비닐 방향족 함량(각 중량%는 수소첨가하기 이전의 총 블록 공중합체 중량을 기준으로 함), 및 e) 수소첨가하기 이전에, 40,000 g/몰 내지 150,000 g/몰 범위내의 중량 평균 분자량을 갖는 것인, 용융 가공가능한 중합체 조성물.

- 제1항에 있어서, 상기 비닐 방향족 블록 공중합체가, 수소첨가하기 이전에, 상기 공중합체내에 중합된 하나 이상의 공액 디엔 함유 블록 및 2개 이상의 비닐 방향족 단량체 함유 블록을 갖는 것인, 용융 가공가능한 중합체 조성물.

- 제2항에 있어서, 상기 비닐 방향족 블록 공중합체가, 수소첨가하기 이전에, 스티렌-부타디엔-스티렌 삼블록 공중합체인 용융 가공가능한 중합체 조성물.

- 반도체 다이오드 및 캡슐화하는데 필요한 양의 제 1 항 내지 제 3 항 중 어느 한 항의 용융 가공가능한 중합체 조성물을 포함하고, 상기 다이오드가 금속 리드 프레임상에 장착되고 상기 용융 가공가능한 중합체 조성물로 캡슐화된 것인, 캡슐화된 발광 다이오드.

- 제4항에 있어서, 하기 a) 내지 e)중 하나 이상을 갖는 캡슐화된 발광 다이오드:

a) 미국 재료 시험 협회(ASTM) 테스트 G154에 의거하여 1000 시간 QUV-A에 노출한 이후에 350 nm 내지 450 nm 범위의 파장에서 원래의 투광도를 70% 넘게 보유하는 것을 통해 입증되는 자외선 내성; b) 1000 시간의 기간동안 110℃의 온도에 노출한 이후에 400 nm의 파장에서 80% 이상의 투광도; c) 85℃의 온도 및 85%의 상대 습도에 1000 시간동안 노출한 이후에, 이와 같이 노출하기 이전의 캡슐화된 발광 다이오드의 투명도에 비하여 10% 미만의 투명도 변화; d) 110℃의 온도에 1000 시간 동안 노출한 이후에, 이와 같이 노출하기 전의 캡슐화된 발광 다이오드의 황색도 지수에 비하여 2.0 미만의 황색도 지수 변화; 및 e) 발광 다이오드가 250℃ 이상이되 265℃ 미만인 피크 온도에 대하여 15초 이하 노출되는 동안 적외선 리플로우 오븐에 1회 통과시킨 후에, 5% 미만의 직경 변화 및 5% 미만의 높이 변화중 하나 이상. - 하나 이상의 제 5 항의 캡슐화된 발광 다이오드를 포함하는 조명 장치, 전자 장치 또는 광 디스플레이 장치.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US9148408P | 2008-08-25 | 2008-08-25 | |

| US61/091,484 | 2008-08-25 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20110044761A true KR20110044761A (ko) | 2011-04-29 |

Family

ID=41110524

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020117004134A Ceased KR20110044761A (ko) | 2008-08-25 | 2009-07-31 | 용융 가공가능하고 사출 성형가능한 열가소성 중합체 조성물 및 이를 사용하여 제조한 반도체 장치 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US8530929B2 (ko) |

| EP (1) | EP2318444B1 (ko) |

| JP (1) | JP2012500890A (ko) |

| KR (1) | KR20110044761A (ko) |

| CN (1) | CN102203137B (ko) |

| TW (1) | TWI458776B (ko) |

| WO (1) | WO2010025004A1 (ko) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN102738316A (zh) * | 2011-04-01 | 2012-10-17 | 惟昌企业股份有限公司 | Led封装成形改良方法及由此制得的封装结构 |

| US9127153B2 (en) | 2012-11-02 | 2015-09-08 | Henkel IP & Holding GmbH | Molding and overmolding compositions for electronic devices |

| DE102018105731A1 (de) * | 2018-03-13 | 2019-09-19 | Infineon Technologies Ag | Vernetztes thermoplastisches Dielektrium für Chip-Package |

Family Cites Families (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4514588A (en) * | 1982-12-28 | 1985-04-30 | Phillips Petroleum Company | Encapsulated electronic components and encapsulation compositions |

| WO1994006862A1 (en) * | 1992-09-21 | 1994-03-31 | Thermoset Plastics, Inc. | Thermoplastic modified, thermosetting polyester encapsulants for microelectronics |

| US5998876A (en) * | 1997-12-30 | 1999-12-07 | International Business Machines Corporation | Reworkable thermoplastic hyper-branched encapsulant |

| JP2003502471A (ja) * | 1999-06-11 | 2003-01-21 | ザ ダウ ケミカル カンパニー | 水素化ブロックコポリマーを含む組成物およびその最終用途 |

| EP1270606A4 (en) * | 1999-12-27 | 2004-05-06 | Teijin Ltd | HYDRATED STYRENE POLYMER AND SUPPORT FOR OPTICAL PLATE |

| WO2003025026A1 (en) * | 2001-09-14 | 2003-03-27 | Dow Global Technologies Inc. | Block copolymers containing hydrogenated vinyl aromatic/(alpha-alkylstyrene)copolymer blocks |

| JP4475084B2 (ja) * | 2003-10-03 | 2010-06-09 | Jsr株式会社 | 有機el素子用透明封止材 |

| KR20060084256A (ko) * | 2005-01-19 | 2006-07-24 | 삼성전자주식회사 | 액정 표시 장치용 발광 다이오드 소자의 렌즈 조성물,이를 포함하는 발광 다이오드 소자, 백라이트 유닛 및액정 표시 장치 |

| US20090023860A1 (en) * | 2005-03-17 | 2009-01-22 | Jsr Corporation | Hydrogenated aromatic vinyl copolymer and molded article produced from the same |

| TW200708529A (en) * | 2005-04-07 | 2007-03-01 | Asahi Kasei Chemicals Corp | Hydrogenation product of block copolymer or sheet or film of the same |

| EP1999208B1 (en) * | 2006-03-24 | 2012-10-17 | Kraton Polymers U.S. LLC | High temperature block copolymers and process for making same |

-

2009

- 2009-07-31 KR KR1020117004134A patent/KR20110044761A/ko not_active Ceased

- 2009-07-31 JP JP2011525048A patent/JP2012500890A/ja active Pending

- 2009-07-31 CN CN200980141939.7A patent/CN102203137B/zh not_active Expired - Fee Related

- 2009-07-31 WO PCT/US2009/052340 patent/WO2010025004A1/en active Application Filing

- 2009-07-31 EP EP09791026.9A patent/EP2318444B1/en not_active Not-in-force

- 2009-07-31 US US13/056,683 patent/US8530929B2/en not_active Expired - Fee Related

- 2009-08-24 TW TW098128357A patent/TWI458776B/zh not_active IP Right Cessation

Also Published As

| Publication number | Publication date |

|---|---|

| TWI458776B (zh) | 2014-11-01 |

| WO2010025004A1 (en) | 2010-03-04 |

| CN102203137B (zh) | 2013-03-20 |

| US20110133245A1 (en) | 2011-06-09 |

| US8530929B2 (en) | 2013-09-10 |

| EP2318444A1 (en) | 2011-05-11 |

| TW201016780A (en) | 2010-05-01 |

| EP2318444B1 (en) | 2014-06-04 |

| JP2012500890A (ja) | 2012-01-12 |

| CN102203137A (zh) | 2011-09-28 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR101487203B1 (ko) | 발광소자 봉지용 실리콘 수지 조성물 및 이를 이용한 포팅 방식에 따른 광 반도체 전자부품의 제조방법 | |

| CN101792572B (zh) | 热固性环氧树脂组合物和半导体器件 | |

| KR102795078B1 (ko) | 축합 경화형 수지 조성물, 경화물, 성형체 및 반도체 장치 | |

| EP3315556B1 (en) | Polyamide composition for led reflection plate, led reflection plate, and light-emitting device including reflection plate | |

| US9415532B2 (en) | Molding and overmolding compositions for electronic devices | |

| CN108017879A (zh) | 一种大功率led封装用白色环氧模塑料的制备 | |

| CN110016319A (zh) | 一种led封装用耐老化硅胶材料的制备方法 | |

| KR20110044761A (ko) | 용융 가공가능하고 사출 성형가능한 열가소성 중합체 조성물 및 이를 사용하여 제조한 반도체 장치 | |

| US10879439B2 (en) | Polyamide composition for LED reflection plate, LED reflection plate, and light-emitting device including reflection plate | |

| KR20090130193A (ko) | 열경화성 수지 조성물 및 그 경화물을 이용한 광학 부재 | |

| JP2011102384A (ja) | 半硬化エポキシ樹脂およびその製造方法 | |

| JP5184336B2 (ja) | 紫外線硬化型樹脂組成物およびそれを用いて得られる光学レンズ | |

| JP2014517110A (ja) | 熱硬化型光反射用樹脂組成物及びその製造方法、熱硬化型光反射用樹脂組成物によって製造された光半導体素子搭載用反射板及びそれを含む光半導体装置 | |

| JP5943179B2 (ja) | 透明樹脂組成物 | |

| JP2011122075A (ja) | 樹脂組成物及びその硬化物を用いた光学部材 | |

| CN119875389A (zh) | 一种液晶聚合物材料及其制备方法和应用 | |

| KR102703006B1 (ko) | 부가경화형 실록산 조성물 | |

| KR20220033034A (ko) | 광반도체 밀봉용 수지 성형물 | |

| KR101418012B1 (ko) | 경화성 실리콘 조성물 및 이를 이용한 전자장치 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PA0105 | International application |

Patent event date: 20110223 Patent event code: PA01051R01D Comment text: International Patent Application |

|

| PG1501 | Laying open of application | ||

| A201 | Request for examination | ||

| PA0201 | Request for examination |

Patent event code: PA02012R01D Patent event date: 20140318 Comment text: Request for Examination of Application |

|

| E902 | Notification of reason for refusal | ||

| PE0902 | Notice of grounds for rejection |

Comment text: Notification of reason for refusal Patent event date: 20150813 Patent event code: PE09021S01D |

|

| E601 | Decision to refuse application | ||

| PE0601 | Decision on rejection of patent |

Patent event date: 20160325 Comment text: Decision to Refuse Application Patent event code: PE06012S01D Patent event date: 20150813 Comment text: Notification of reason for refusal Patent event code: PE06011S01I |