KR100272849B1 - Cvd장치 - Google Patents

Cvd장치 Download PDFInfo

- Publication number

- KR100272849B1 KR100272849B1 KR1019970044447A KR19970044447A KR100272849B1 KR 100272849 B1 KR100272849 B1 KR 100272849B1 KR 1019970044447 A KR1019970044447 A KR 1019970044447A KR 19970044447 A KR19970044447 A KR 19970044447A KR 100272849 B1 KR100272849 B1 KR 100272849B1

- Authority

- KR

- South Korea

- Prior art keywords

- gas

- reaction gas

- reaction

- reaction vessel

- dead space

- Prior art date

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/455—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating characterised by the method used for introducing gases into reaction chamber or for modifying gas flows in reaction chamber

- C23C16/45563—Gas nozzles

- C23C16/45565—Shower nozzles

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/4412—Details relating to the exhausts, e.g. pumps, filters, scrubbers, particle traps

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/455—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating characterised by the method used for introducing gases into reaction chamber or for modifying gas flows in reaction chamber

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/455—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating characterised by the method used for introducing gases into reaction chamber or for modifying gas flows in reaction chamber

- C23C16/45502—Flow conditions in reaction chamber

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/455—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating characterised by the method used for introducing gases into reaction chamber or for modifying gas flows in reaction chamber

- C23C16/45519—Inert gas curtains

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/455—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating characterised by the method used for introducing gases into reaction chamber or for modifying gas flows in reaction chamber

- C23C16/45563—Gas nozzles

- C23C16/45568—Porous nozzles

Landscapes

- Chemical & Material Sciences (AREA)

- General Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Mechanical Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Chemical Vapour Deposition (AREA)

- Electrodes Of Semiconductors (AREA)

Abstract

반응가스도입부 주위의 데드 스페이스에서 반응가스의 순환류나 체류가 생기지 않는 박막형성장치를 제공한다.

반응가스도입부(13)와 기판유지체(12)를 구비한 반응용기(11)를 가지고, 기판유지체상의 기판(23)에 대하여 반응가스도입부에서 반응가스를 도입하고, 반응가스도입부에 고주파전력을 공급하여 플라즈마를 생성하고 반응가스를 여기시켜 화학반응에 의해 기판에 박막을 퇴적하는 박막형성장치로서, 반응가스도입부 주위의 데드 스페이스에 퍼지가스의 가스 흐름을 만드는 가스도입부(27,29,30,31)를 설치하였다. 이 가스의 흐름에 의하여 데드 스페이스에 체류하기 쉬운 반응가스 등도 더불어 흘러가게 되어, 반응가스의 순환류나 체류의 발생이 방지된다.

Description

발명이 속하는 기술분야

본 발명은 박막형성장치에 관한 것이며, 특히 플라즈마나 열을 원용하여 기상반응에 의해 기판상에 박막을 퇴적하는 CVD (chemical vapor deposition )장치에 관한 것이다.

종래의 기술

최근의 반도체 제조장치의 분야에서는 소자의 집적화와 미세화가 진행되고 있다. 소자의 미세화는 제조공정에서 새로운 기술을 요구한다. 예컨대, 비어 홀이나 스루 홀같은 미세홀내에 충분한 막을 매설할 것, 소자내의 단차를 경감시킬 것, 고전류밀도를 원인으로 한 발열이나 일렉트로마이그레이션에 의한 단선을 방지할 것을 요구한다. 스퍼터링은 현재 이들 요구를 만족시킬 수 없다. 특히 홀이 미세화되면 스퍼터링은 미세홀에 대한 단차피복성을 열화시킨다. 스퍼터링에 대신하여 최근에는 플라즈마 CVD 나 열 CVD가 주목받고 있다. 플라즈마 CVD에서는 화학반응에 플라즈마를 이용하고, 열 CVD는 열을 이용한다. 이들 CVD는 애스펙트비가 큰 미세홀에 그 밑바닥까지 박막을 균일하게 퇴적할 수 있다. 플라즈마 CVD 에 의한 박막의 예로서, 확산방지용의 배리어막으로서 사용되는 TiCl4를 원료가스로 한 Ti막 또는 TiN 막이 있다. 열 CVD에 의한 박막의 예로서, 배선으로서 사용되는 블랭킷 텅스텐막이 있다.

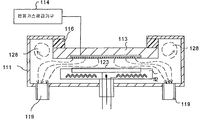

Ti 막이나 TiN 막을 형성하는 종래의 플라즈마 CVD 장치(PECVD 장치)의 일례를 도 4를 참조하여 설명한다. 기밀성을 가지는 반응용기(111)는 하부중앙에 기판유지체(112)를 구비하고, 상부에 원판형상의 반응가스도입부(113)를 구비한다. 기판유지체(112)와 반응가스도입부(113)는 거의 평행하게 대향하고 있다. 반응가스도입부(113)는 하면에 가스분출구멍이 형성되어 있다. 가스분출구멍은 반응용기(111)의 외부에 있는 반응가스공급기구(114)에 접속되어 있다. 반응가스도입부(113)는 반응용기(111)의 상벽(115)에 링형상절연체(16)를 통해 고정된다. 반응가스도입부(113)와 반응용기(111)는 링형상절연체(116)에 의해 전기적으로 절연되어 있다. 반응용기(111)는 접지되어 접지전위로 유지된다. 이것에 대하여, 반응가스도입부(113)는 정합회로(117)를 통해 고주파전원(HF 전원)(118)에 접속되고 고주파전력(HF 전력)이 급전된다.

반응용기(111)의 저벽에 복수의 배기구(119)가 형성된다. 배기구(119)는 배기기구(120)에 접속된다. 배기기구(120)에 의해서 반응용기(111)의 내부는 감압되어 원하는 압력으로 유지된다.

기판유지체(112)는 반응용기(111)의 저벽에 고정된다. 기판유지체(112)는 접지되어 있다. 기판유지체(112)의 상면에는 정전흡착판(121)이 설치된다. 정전흡착판(121)은 정전흡착제어전원(122)에 접속된다. 기판유지체(112)상에 재치된 기판(123)은 정전흡착판(121)에 의해서 고정된다. 기판유지체(112)의 내부에는 히터(124)가 배치되고, 또한 온도검출작용을 가지는 열전쌍(125)이 배치된다. 열전쌍(125)의 검출신호는 가열제어기구(126)에 입력되고, 가열제어기구(126)로부터 출력할 수 있는 제어신호는 히터(124)에 부여된다.

반응용기(111)내에 반송된 기판(123)은 기판유지체(112)위에 배치된다. 기판유지체(112)는 열전쌍(125)과 가열제어기구(126)와 히터(124)에 의해서 가열되어 일정한 온도로 유지되어 있다. 기판(123)은 정전흡착판(121)에 의해서 유지된다.

기판(123)에 대향하는 반응가스도입부(113)로부터, Ti막의 성막의 경우에는 H2, TiN 막의 성막의 경우에는 H2와 N2가 도입된다. 한편, 반응용기(111)의 내부는 배기구(119)를 통해서 배기기구(120)에 의해서 배기된다. 이에 따라 반응용기(111)의 내부는 원하는 압력으로 설정된다. 반응용기(111)내의 가스의 흐름이 반응용기(111)의 중심축에 대하여 대칭적으로 되도록 복수의 배기구(119)가 대칭적인 위치관계로 설치된다. 또한, 고주파전원(118)으로부터 반응가스도입부(113)에 고주파전력을 공급하면, 반응가스도입부(113)와 기판(123)사이에 플라즈마가 생성된다. 고주파로서는 10∼100 MHz의 HF 대 내지 VHF 대가 사용된다.

플라즈마가 안정된 시점에서, 반응가스도입부(113)에서 TiCl4가 도입된다. 그 결과, 가열되어 있는 기판(123)상에 Ti 막 또는 TiN 막이 퇴적된다. 성막중에 생긴 미반응가스 및 부생성가스는 배기구(119)를 통해서 배기기구(120)에 의해 배기된다.

보통의 Ti 또는 TiN의 성막조건에 관해, 반응가스 TiCl4의 유량은 2∼10 sccm, H2의 유량은 300∼1000 sccm, SiH4의 유량은 0.2∼4 sccm, N2의 유량은 10∼100 sccm (TiN 막의 경우만)이고, 또한 기판유지체(112)의 온도는 400∼700℃, 또한 반응가스도입부(113)에 급전되는 고주파의 전력은 50∼3000 W, 주파수는 10∼100 MHz 이다.

종래의 PECVD 장치에서는, 도 4에서 명백하듯이, 반응용기(111)의 상벽 근처에서 반응가스도입부(113)의 주위에 데드 스페이스(127)가 형성되어 있다. 데드 스페이스(127)는 장치의 설계조건에 의해서 반응용기(111)내에 생겨 버린다. 예컨대 입방체의 반응용기속에 원주형태의 반응가스도입부를 배치하면, 반응용기의 구석 공간이 데드 스페이스(127)가 된다. 반응용기의 상벽과 측벽을 힌지로 메워 상벽을 회전시켜 개폐할 수 있도록 하면, 그 상벽의 안쪽에 부착되는 반응가스도입부를 그 상벽보다 작게 해야만 한다. 그 결과, 반응가스도입부의 주위에 데드 스페이스(127)가 형성된다. 도 4의 종래 플라즈마 CVD 장치는, 반응가스의 이용효율을 높이기 위해서 기판유지체(112)와 반응가스도입부(113)의 거리를 단축하고, 또한 상부전극인 반응가스도입부(113)와 반응용기(111)의 벽 사이로의 플라즈마의 확산을 방지하기 위해서 반응용기(111)의 벽에서 반응가스도입부(113)를 띄우고 있다. 이들 설계조건이 필연적으로 데드 스페이스(127)를 만든다.

도 4의 종래 플라즈마 CVD 장치에서는, 데드 스페이스(127)는 반응가스의 유로의 윗쪽에 위치한다. 데드 스페이스(127)는 반응가스도입부(113)로부터 배기구(119)에 이르는 반응가스가 흐르는 유로로부터 벗어나 있다. 고온의 기판(123)으로부터 반응가스가 가열되기 때문에, 가열된 반응가스는 기판(123)의 주변에서 열대류를 일어나기 쉽게 한다. 기판(123)의 주변에서의 열대류가 도 5에 도시한 바와 같이 데드 스페이스(127)내에서 반응가스의 순환류(128)를 야기한다. 결과로서, 데드 스페이스(127)내에서 반응가스가 체류한다. 이러한 반응가스의 흐름의 거동은 수치계산에 의한 시뮬레이션으로 얻을 수 있는 결과에 기초하고 있다. 반응가스의 체류가 데드 스페이스(127)의 근처의 반응용기벽에 불필요한 막의 부착을 생기게 한다. 이것이 더스트 입자의 오염원이 되어, 반도체 제조에 있어서의 낙후의 원인으로 되고 있었다. 여기서, 이 명세서에 있어서 데드 스페이스란 반응가스가 체류하고 있는 공간으로 정의한다.

본 발명의 목적은, 상기한 과제를 해결하는 것에 있고, 데드 스페이스에서 반응가스의 체류가 생기지 않도록 한 CVD 장치를 제공하는 것에 있다.

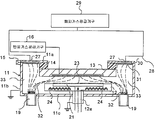

도 1은 본 발명에 관한 PECVD 장치의 대표적 실시형태를 나타내는 종단면도이다.

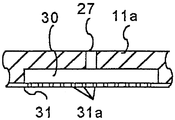

도 2는 다공판 및 통로의 부분을 확대하여 나타낸 단면도이다.

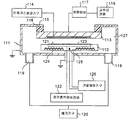

도 3은 반응가스와 퍼지가스의 흐름의 유선을 도시한 도면이다.

도 4는 종래의 PECVD 장치를 나타내는 종단면도이다.

도 5는 종래의 PECVD 장치에 있어서의 데드 스페이스와 반응가스의 체류상태를 도시한 도면이다.

※ 도면의 주요부분에 대한 부호의 설명

11 : 반응용기 12 : 기판유지체

13 : 반응가스도입부 14 : 링형상 절연체

15 : 힌지부 21 : 정전흡착판

23 : 기판 27 : 구멍

30 : 통로 31 : 다공판

31a : 세공

제 1의 본 발명에 관한 CVD 장치는, 데드 스페이스 안을 퍼지가스가 흐르기 위해서 데드 스페이스에 퍼지가스를 도입하는 가스도입부와 데드 스페이스 안을 흐른 퍼지가스를 배기하는 배기부를 가진다. 이러한 퍼지가스의 흐름은 반응가스가 데드 스페이스에 침입하는 것을 막는다. 이에 따라, 데드 스페이스 안의 반응가스의 순환류가 없어져 체류의 발생을 억제한다.

제 2의 본 발명에 관한 CVD 장치는, 가스도입부는 반응용기의 상벽에 반응용기의 중심축에 대칭적으로 같은 간격으로 형성된 복수의 가스도입구멍을 가진다. 가스도입구멍은 상벽의 내면측에 형성된 통로와 연결되어 있다. 통로는 다공판으로 덮여져 있다. 가스공급기구로부터 공급되는 퍼지가스는 각 가스도입구멍을 통해서 일시적으로 통로에 축적되고, 그리고 다공판의 다수의 미세한 구멍으로부터 뿜어 나오게 된다. 반응용기의 데드 스페이스안 전체에 걸쳐 퍼지가스는 균일하게 흘러 나온다.

제 3의 본 발명에 관한 CVD 장치는, 배기부는 반응용기의 하벽에 반응용기의 중심축에 대칭적인 위치에 형성된 복수의 배기구를 가진다. 이러한 배치의 배기구는, 가스도입부에 의해서 균일하게 흘러 나온 퍼지가스를 데드 스페이스안 전체에 걸쳐 균일하게 배출시킨다. 퍼지가스가 균일하게 흘러 나오고, 그리고 균일하게 배출됨으로써, 데드 스페이스 안에서 퍼지가스와 같은 흐름이 달성된다. 이른바 퍼지가스의 균일한 하향 흐름이 데드 스페이스 안에서 발생한다. 퍼지가스의 균일한 하향 흐름이 데드 스페이스에 있어서의 반응가스의 체류를 막도록 하고 있다. 또한, 데드 스페이스안의 균일한 하향 흐름은 박막의 퇴적에 관여하는 반응가스의 흐름을 어지럽히는 일은 없다.

발명의 실시형태

이하에, 본 발명의 양호한 실시형태를 첨부도면에 따라서 설명한다.

도 1은 본 발명에 관한 Ti 막 또는 TiN 막을 퇴적하는 플라즈마 CVD 장치의 내부구조를 나타내고 있다. PECVD 장치는 기밀성을 가지는 원주형태의 반응용기(11)를 가진다. 반응용기(11)는 그 내부에서 하부중앙에 기판유지체(12)를 구비하고 상부중앙에 원판상의 반응가스도입부(13)를 구비한다. 기판유지체(12)와 반응가스도입부(13)는 거의 평행한 상태로 대향하고 있다. 반응가스도입부(13)는 링형상절연체(14)를 통해 반응용기(11)의 상벽(11a)에 고정된다. 상벽(11a)은 반응용기(11)의 주위벽(11b)에 대하여 힌지부(15)를 열어 장치된다. 따라서, 반응용기(11)에 있어서 상벽(11a)은 개폐가 자유롭다.

반응가스도입부(13)는 그 하면에 다수의 가스분출구멍(13a)이 형성되어 있다. 가스분출구멍(13a)은 외부에 설치된 반응가스공급기구(16)에 접속되어 있고, 반응가스공급기구(16)로부터 반응가스도입부(13)에 대하여 공급된 반응가스는 가스분출구멍(13a)을 통하여 반응용기(11)의 내부에서의 기판유지체(12)의 상측의 공간에 도입된다.

반응가스도입부(13)와 반응용기(11)는 링형상절연체(14)에 의해서 전기적으로 절연되어 있다. 반응용기(11)는 접지되어 접지전위로 유지되어 있다. 반응가스도입부(13)는 정합회로(17)를 통해 고주파전원(18)에 접속되고 고주파가 급전되어 있다. 고주파에서는 10∼100 MHz의 HF대 내지 VHF 대가 사용된다. 반응가스도입부(13)에 고주파전력이 공급됨에 따라, 반응가스도입부(13)와 기판유지체(12) 사이로 반응가스가 여기되어 플라즈마가 생성된다.

반응용기(11)의 저벽(11c)에 복수의 배기구(19)가 형성된다. 배기구(19)는 배기기구(20)에 접속된다. 복수의 배기구(19)는 반응용기(11)의 저벽(11c)의 주연부의 주위에 반응용기(11)의 중심축에 대칭적으로 배치된다. 반응용기(11)의 공간내에서 배기작용이 생길 때, 이들 배기구(19)의 배치가 반응용기(11)내에 들어가는 반응가스 및 퍼지가스를 함유하는 모든 가스를 반응용기(11)의 중심축에 대하여 대칭적으로 흐르게 한다. 배기기구(20)에 의해서 반응용기(11)의 내부는 감압되어 원하는 압력으로 유지된다.

기판유지체(12)는 반응용기(11)의 저벽(11c)에 지지체(12a)에서 고정된다. 기판유지체(12)도 접지되어 있다. 기판유지체(12)의 상면에는 정전흡착판(21)이 설정된다. 정전흡착판(21)은 정전흡착제어전원(22)에 접속된다. 기판유지체(12)상에 재치된 기판(23)은 정전흡착판(21)에 의해서 고정된다. 기판유지체(12)의 내부에는 히터(24)가 배치되고, 또한 온도검출작용을 가지는 열전쌍(25)이 배치된다. 열전쌍(25)의 검출신호는 가열제어기구(26)에 입력되고, 가열제어기구(26)로부터 출력할 수 있는 제어신호는 히터(24)에 부여된다.

반응용기(11)내에 반송된 기판(23)은 기판유지체(12)위에 배치된다. 기판유지체(12)는 열전쌍(25)과 가열제어기구(26)와 히터(24)에 의해서 일정한 온도로 유지되어 있다. 기판(23)은 정전흡착판(21)에 의해서 유지된다.

상기한 상벽(11a)에는 그 주연부를 따라서 복수의 구멍(27)이 반응용기(11)의 중심축에 대칭적으로 거의 같은 간격으로 형성되어 있다. 각 구멍(27)은 공급로(28)를 통해 외부의 퍼지가스공급기구(29)에 연결된다. 상벽(11a)의 내면측에는 도 1 및 도 2에 도시한 바와 같이, 주연부를 따라서, 그리고 각 구멍(27)에 대응하여 상벽(11a)의 하면에 링형상의 통로(30)가 형성되어 있다. 또한, 그 아래쪽에는 통로(30)를 덮듯이 링형상의 다공판(31)이 있다. 다공판(31)은 미세한 구멍(31a)이 다수 형성되어 있다. 퍼지가스공급기구(29)로부터 공급되는 퍼지가스는 공급로(28)를 통하여 구멍(27)에 이른다. 퍼지가스는 구멍(27)을 통하여 일단 통로(30)안에 충만된 후 다공판(31)의 세공(31a)을 통하여 반응용기(11)내에 내뿜어진다.

본 실시형태의 경우에는, 구멍(27)은 상벽(11a)에서 반응용기(11)의 중심축에 대칭적으로 4군데에 같은 간격으로 형성되어 있다. 다공판(31)은 두께가 1∼5 mm이고, 그 세공(31a)은 직경이 0.1∼1mm 이다. 세공(31a)은 동일한 지름의 것이 다공판(31)에서 균일하게 형성되어 있다.

반응용기(11)내에 반송된 기판(23)은 일정온도로 설정된 기판유지체(12)위에 유지된다. 기판(23)에 대향하는 반응가스도입부(13)로부터, Ti막의 성막의 경우에는 H2, TiN막의 성막의 경우에는 H2와 N2가 도입된다. 한편, 반응용기(11)의 내부는 배기구(19)를 통해서 배기기구(20)에 의해서 배기된다. 이에 따라 반응용기(11)의 내부는 감압되어 일정한 압력으로 유지된다. 보통의 Ti막 또는 TiN 막의 성막조건은 종래기술의 부분에서 설명한 조건과 같다. 또한, 퍼지가스공급기구(29)로부터 구멍(27)을 통해서 반응용기(11)의 내부에 도입되는 퍼지가스인 아르곤가스의 유량은 50∼100sccm 이다.

상기의 PECVD 장치에 있어서 반응가스도입부(13)와 반응용기(11)의 벽부사이에 있어서의 반응가스의 체류나 순환이 억제되는 작용에 관하여 설명한다. 도 3은 본 PECVD 장치에 의한 반응용기(11)내에 있어서의 반응가스의 흐름유선(32)과 퍼지가스의 흐름 유선(33)을 나타낸 것이다. 이들 가스의 흐름 유선(32,33)은 수치계산에 의한 시뮬레이션에 따라서 그려지고 있다. 도 3에서 명백하듯이, 반응가스도입부(13) 주위의 상벽(11a)에서 퍼지가스를 도입하여 데드 스페이스에 퍼지가스가 흐르고 있다. 이 퍼지가스의 흐름이, 데드 스페이스로의 반응가스의 침입을 배제하고 있다. 또한, 데드 스페이스내에서는 같은 퍼지가스의 아래 방향으로의 흐름(균일한 다운 프로우)만이 생기고 있다. 따라서, 반응가스도입부(13)의 측벽과 반응용기(11)의 벽부사이의 공간에서의 반응가스의 순환류나 체류는 없어지고 있다. 또한, 데드 스페이스안의 균일한 하향 흐름은 박막의 퇴적에 관여하는 반응가스의 흐름을 어지럽히는 일이 없다. 데드 스페이스에 있어서의 반응가스의 순환류를 완전히 없애기 위해서는, 반응용기(11)의 내부에 대하여 퍼지가스가 균일하게 내뿜어지는 것이 중요하다. 반응용기(11)로의 퍼지가스의 균일한 분출은 구멍(27)의 위치와 다공판(31)의 구조에 의해서 달성된다.

수치계산에 의한 시뮬레이션에 근거하여 TiCl4의 온도분포를 조사한 결과로부터, 반응가스도입부(13)의 측면과 반응용기(11)의 벽부사이의 공간에서의 TiCl4의 농도는 종래 PECVD 장치와 비교하여 약 1/10 이하로 절감될 수 있는 것을 판명하였다.

본 PECVD 장치에 의한 실제의 성막에 있어서도, 반응용기(11)의 벽부의 내면에의 막부착량은 약 1/10이하로 감소하였다. 본 PECVD 장치는 더스트입자의 발생도 종래 PECVD 장치와 비교하여 감소하였다. 반응용기(11)의 벽부의 내면에 부착한 불필요한 막의 양이 감소하였기 때문에, 본 PECVD 장치는 메인터넌스(maintenace)의 사이클의 시간기간을 종래 PECVD 장치의 경우와 비교하여 1.5배에서 2배로 길게 할 수 있었다.

또한, 부차적인 효과로서 본 PECVD 장치는, 성막속도를 종래 PECVD 장치에 있어서의 성막속도와 비교하여 약 10%정도 증대시킬 수 있었다. 이러한 성막속도의 증대는 퍼지가스의 균일한 하향 흐름에 의해서 원료가스인 TiCl4의 반응용기(11)내에서의 확산을 방지한 것에 의한다. 원료가스를 확산방지함으로써 원료가스의 사용효율을 높였다. 따라서, 원료가스의 사용효율의 향상이 성막속도의 증대를 이끌었다.

상기한 실시형태에서는, PECVD 장치에 관하여 설명하였지만, 같은 구성은 열 CVD 장치를 포함한 박막형성장치내에 생긴 데드 스페이스에 적용할 수 있는 것은 물론이다.

이상의 설명에서 명백하듯이 본 발명에 의하면, PECVD 장치에 있어서, 반응가스도입부 주위의 데드 스페이스에 퍼지가스가 흐르도록 했기 때문에, 데드 스페이스에 있어서의 반응가스의 체류가 없다. 벽면으로의 기상반응에 의한 막의 부착을 방지할 수 있으므로, 본 발명은 더스트입자의 발생을 절감할 수 있다. 더스트입자의 절감은 생산의 낙후를 향상시킨다. 따라서, 본 발명은 낙후의 향상 및 부차적 효과로서의 성막속도의 향상을 통해서 생산성 향상에 기여한다.

Claims (3)

- 반응가스가 체류하고 있는 공간인 데드 스페이스 안을 퍼지가스가 흐르기 위해서 데드 스페이스에 퍼지가스를 도입하는 가스도입수단과, 데드 스페이스안을 흐른 퍼지가스를 배기하는 배기수단을 가지며, 가스도입수단은 퍼지가스가 데드 스페이스 전체를 가로질러 흐르도록 퍼지가스를 도입하고, 더욱, 가스가 흐르는 통로를 덮고 있는 다공판을 포함하는 것을 특징으로 하는 CVD 장치.

- 제 1 항에 있어서, 가스도입수단은 반응용기의 상벽에 반응용기의 중심축에 대칭적으로 같은 간격으로 형성된 복수의 가스도입구멍, 가스도입구멍에 연결되어 있는 상벽의 내면측에 형성된 통로, 및 상기 통로를 덮고 있는 다공판을 가지는 것을 특징으로 하는 CVD 장치.

- 제 2 항에 있어서, 배기수단은 반응용기의 하벽에 반응용기의 중심축에 대칭적인 위치에 형성된 복수의 배기구를 가지는 것을 특징으로 하는 CVD 장치.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP96-321144 | 1996-11-15 | ||

| JP32114496A JP3925566B2 (ja) | 1996-11-15 | 1996-11-15 | 薄膜形成装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR19980041859A KR19980041859A (ko) | 1998-08-17 |

| KR100272849B1 true KR100272849B1 (ko) | 2000-12-01 |

Family

ID=18129301

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1019970044447A KR100272849B1 (ko) | 1996-11-15 | 1997-08-30 | Cvd장치 |

Country Status (4)

| Country | Link |

|---|---|

| US (2) | US6103304A (ko) |

| JP (1) | JP3925566B2 (ko) |

| KR (1) | KR100272849B1 (ko) |

| TW (1) | TW434325B (ko) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101063197B1 (ko) * | 2004-06-25 | 2011-09-07 | 엘지디스플레이 주식회사 | 액정표시장치 제조용 플라즈마 화학기상증착장치 |

Families Citing this family (36)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO1992005593A1 (en) * | 1990-09-13 | 1992-04-02 | Hitachi Metals, Ltd. | Method for manufacturing electrostrictive effect element |

| JP2000049216A (ja) * | 1998-07-28 | 2000-02-18 | Mitsubishi Electric Corp | プラズマ処理装置および当該装置で用いられる静電チャック吸着方法 |

| US6450117B1 (en) * | 2000-08-07 | 2002-09-17 | Applied Materials, Inc. | Directing a flow of gas in a substrate processing chamber |

| US6508919B1 (en) * | 2000-11-28 | 2003-01-21 | Tokyo Electron Limited | Optimized liners for dual damascene metal wiring |

| WO2002070142A1 (en) * | 2000-12-06 | 2002-09-12 | Angstron Systems, Inc. | Method and apparatus for improved temperature control in atomic layer deposition |

| US6878402B2 (en) * | 2000-12-06 | 2005-04-12 | Novellus Systems, Inc. | Method and apparatus for improved temperature control in atomic layer deposition |

| US6428859B1 (en) | 2000-12-06 | 2002-08-06 | Angstron Systems, Inc. | Sequential method for depositing a film by modulated ion-induced atomic layer deposition (MII-ALD) |

| US6416822B1 (en) | 2000-12-06 | 2002-07-09 | Angstrom Systems, Inc. | Continuous method for depositing a film by modulated ion-induced atomic layer deposition (MII-ALD) |

| US6949450B2 (en) * | 2000-12-06 | 2005-09-27 | Novellus Systems, Inc. | Method for integrated in-situ cleaning and subsequent atomic layer deposition within a single processing chamber |

| US7378127B2 (en) * | 2001-03-13 | 2008-05-27 | Micron Technology, Inc. | Chemical vapor deposition methods |

| US6697079B2 (en) * | 2001-03-15 | 2004-02-24 | Apple Computer, Inc. | Color palette providing cross-platform consistency |

| US7348042B2 (en) | 2001-03-19 | 2008-03-25 | Novellus Systems, Inc. | Continuous method for depositing a film by modulated ion-induced atomic layer deposition (MII-ALD) |

| JP4236882B2 (ja) * | 2001-08-01 | 2009-03-11 | 東京エレクトロン株式会社 | ガス処理装置およびガス処理方法 |

| JP4387190B2 (ja) * | 2001-10-18 | 2009-12-16 | ビュン,チュル,スー | 汚染防止と膜成長速度増進機能を備える化学気相蒸着方法及び装置 |

| KR100443598B1 (ko) * | 2001-11-05 | 2004-08-09 | 주성엔지니어링(주) | Cvd 장치 |

| US7229666B2 (en) * | 2002-01-22 | 2007-06-12 | Micron Technology, Inc. | Chemical vapor deposition method |

| US6866746B2 (en) * | 2002-01-26 | 2005-03-15 | Applied Materials, Inc. | Clamshell and small volume chamber with fixed substrate support |

| US6787185B2 (en) * | 2002-02-25 | 2004-09-07 | Micron Technology, Inc. | Deposition methods for improved delivery of metastable species |

| KR100476788B1 (ko) * | 2002-05-14 | 2005-03-16 | 주성엔지니어링(주) | Mocvd시스템 |

| US7468104B2 (en) * | 2002-05-17 | 2008-12-23 | Micron Technology, Inc. | Chemical vapor deposition apparatus and deposition method |

| US6887521B2 (en) * | 2002-08-15 | 2005-05-03 | Micron Technology, Inc. | Gas delivery system for pulsed-type deposition processes used in the manufacturing of micro-devices |

| KR100505367B1 (ko) * | 2003-03-27 | 2005-08-04 | 주식회사 아이피에스 | 박막증착용 반응용기 |

| TW200508413A (en) * | 2003-08-06 | 2005-03-01 | Ulvac Inc | Device and method for manufacturing thin films |

| US7374099B2 (en) * | 2004-02-24 | 2008-05-20 | Sun Microsystems, Inc. | Method and apparatus for processing an application identifier from a smart card |

| US20070105768A1 (en) * | 2004-11-10 | 2007-05-10 | Rajiv Nayar | Dry recombinant human alpha 1-antitrypsin formulation |

| US20060137608A1 (en) * | 2004-12-28 | 2006-06-29 | Choi Seung W | Atomic layer deposition apparatus |

| JP5176358B2 (ja) * | 2007-03-27 | 2013-04-03 | 東京エレクトロン株式会社 | 成膜装置及び成膜方法 |

| TWI349720B (en) * | 2007-05-30 | 2011-10-01 | Ind Tech Res Inst | A power-delivery mechanism and apparatus of plasma-enhanced chemical vapor deposition using the same |

| WO2009006415A1 (en) | 2007-06-29 | 2009-01-08 | Kfi Intellectual Properties L.L.C. | Method for extracting oil from a water and solids composition, method for the production of ethanol, and ethanol production facility |

| US8118946B2 (en) | 2007-11-30 | 2012-02-21 | Wesley George Lau | Cleaning process residues from substrate processing chamber components |

| US9695510B2 (en) * | 2011-04-21 | 2017-07-04 | Kurt J. Lesker Company | Atomic layer deposition apparatus and process |

| US9741575B2 (en) * | 2014-03-10 | 2017-08-22 | Taiwan Semiconductor Manufacturing Co., Ltd. | CVD apparatus with gas delivery ring |

| JP5837962B1 (ja) * | 2014-07-08 | 2015-12-24 | 株式会社日立国際電気 | 基板処理装置、半導体装置の製造方法およびガス整流部 |

| CN111863589A (zh) * | 2019-04-24 | 2020-10-30 | 北京北方华创微电子装备有限公司 | 吹扫方法及结构、沉积工艺及进气系统 |

| CN113445029A (zh) * | 2020-03-25 | 2021-09-28 | 拓荆科技股份有限公司 | 双面沉积设备及方法 |

| CN115011948A (zh) * | 2022-08-05 | 2022-09-06 | 拓荆科技(北京)有限公司 | 改善薄膜颗粒度装置及其气体输送方法 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH01129974A (ja) * | 1987-11-13 | 1989-05-23 | Fujitsu Ltd | 化学気相成長装置 |

| JPH03268320A (ja) * | 1990-03-19 | 1991-11-29 | Toshiba Corp | 光cvd装置 |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5000113A (en) * | 1986-12-19 | 1991-03-19 | Applied Materials, Inc. | Thermal CVD/PECVD reactor and use for thermal chemical vapor deposition of silicon dioxide and in-situ multi-step planarized process |

| JPS6429974A (en) * | 1987-07-24 | 1989-01-31 | Nec Corp | Document displaying method |

| DD274830A1 (de) * | 1988-08-12 | 1990-01-03 | Elektromat Veb | Vorrichtung zur gasphasenbearbeitung von scheibenfoermigen werkstuecken |

| JPH02222134A (ja) * | 1989-02-23 | 1990-09-04 | Nobuo Mikoshiba | 薄膜形成装置 |

| JP2763222B2 (ja) * | 1991-12-13 | 1998-06-11 | 三菱電機株式会社 | 化学気相成長方法ならびにそのための化学気相成長処理システムおよび化学気相成長装置 |

-

1996

- 1996-11-15 JP JP32114496A patent/JP3925566B2/ja not_active Expired - Lifetime

-

1997

- 1997-07-24 TW TW086110541A patent/TW434325B/zh not_active IP Right Cessation

- 1997-08-30 KR KR1019970044447A patent/KR100272849B1/ko active IP Right Grant

-

1999

- 1999-09-13 US US09/394,899 patent/US6103304A/en not_active Expired - Lifetime

- 1999-09-13 US US09/394,900 patent/US6085690A/en not_active Expired - Lifetime

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH01129974A (ja) * | 1987-11-13 | 1989-05-23 | Fujitsu Ltd | 化学気相成長装置 |

| JPH03268320A (ja) * | 1990-03-19 | 1991-11-29 | Toshiba Corp | 光cvd装置 |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101063197B1 (ko) * | 2004-06-25 | 2011-09-07 | 엘지디스플레이 주식회사 | 액정표시장치 제조용 플라즈마 화학기상증착장치 |

Also Published As

| Publication number | Publication date |

|---|---|

| US6085690A (en) | 2000-07-11 |

| JP3925566B2 (ja) | 2007-06-06 |

| JPH10147880A (ja) | 1998-06-02 |

| KR19980041859A (ko) | 1998-08-17 |

| US6103304A (en) | 2000-08-15 |

| TW434325B (en) | 2001-05-16 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR100272849B1 (ko) | Cvd장치 | |

| KR0144503B1 (ko) | 기상처리장치 및 방법 | |

| JP4418027B2 (ja) | 真空処理装置 | |

| US7585386B2 (en) | Plasma processing apparatus, electrode plate for plasma processing apparatus, and electrode plate manufacturing method | |

| KR100767294B1 (ko) | Cvd장치 | |

| US6110556A (en) | Lid assembly for a process chamber employing asymmetric flow geometries | |

| US6344420B1 (en) | Plasma processing method and plasma processing apparatus | |

| JP4506557B2 (ja) | シャワーヘッドおよび表面波励起プラズマ処理装置 | |

| JP2009152603A (ja) | プラズマcvd装置及びその方法 | |

| KR100316670B1 (ko) | 기판처리장치 | |

| US20240084450A1 (en) | Shower head structure and plasma processing apparatus using the same | |

| KR20030011399A (ko) | 플라즈마 강화 원자층 증착 장치 및 이를 이용한 박막형성방법 | |

| KR100377096B1 (ko) | 개선된 샤워헤드를 구비한 반도체 제조장치 | |

| JP2726005B2 (ja) | 成膜装置および成膜方法 | |

| JPH06151336A (ja) | プラズマcvd装置 | |

| JP2005109194A (ja) | Cvd反応室のクリーニング装置 | |

| JP2848755B2 (ja) | プラズマcvd装置 | |

| US12077855B2 (en) | Cleaning method and film deposition apparatus | |

| JPS62218577A (ja) | 気相反応装置用電極 | |

| JPH0555150A (ja) | マイクロ波プラズマ処理装置 | |

| KR20040045750A (ko) | 고밀도 플라즈마식 화학기상증착장치 | |

| JP2001085413A (ja) | 処理装置 | |

| JPH04211118A (ja) | マイクロ波プラズマ処理装置 | |

| JPH03151629A (ja) | 半導体薄膜製造装置及び半導体多層薄膜の製造方法 | |

| JPH10147879A (ja) | プラズマ処理装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| E902 | Notification of reason for refusal | ||

| E701 | Decision to grant or registration of patent right | ||

| GRNT | Written decision to grant | ||

| FPAY | Annual fee payment |

Payment date: 20120802 Year of fee payment: 13 |

|

| FPAY | Annual fee payment |

Payment date: 20130801 Year of fee payment: 14 |

|

| FPAY | Annual fee payment |

Payment date: 20140808 Year of fee payment: 15 |

|

| FPAY | Annual fee payment |

Payment date: 20150730 Year of fee payment: 16 |

|

| FPAY | Annual fee payment |

Payment date: 20160727 Year of fee payment: 17 |