JPWO2004088742A1 - 基板搬送システム - Google Patents

基板搬送システム Download PDFInfo

- Publication number

- JPWO2004088742A1 JPWO2004088742A1 JP2005504172A JP2005504172A JPWO2004088742A1 JP WO2004088742 A1 JPWO2004088742 A1 JP WO2004088742A1 JP 2005504172 A JP2005504172 A JP 2005504172A JP 2005504172 A JP2005504172 A JP 2005504172A JP WO2004088742 A1 JPWO2004088742 A1 JP WO2004088742A1

- Authority

- JP

- Japan

- Prior art keywords

- substrate

- tunnel

- transfer

- rail

- transport vehicle

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 239000000758 substrate Substances 0.000 title claims abstract description 287

- 238000012546 transfer Methods 0.000 title claims abstract description 95

- 238000012545 processing Methods 0.000 abstract description 96

- 230000032258 transport Effects 0.000 description 118

- 238000010586 diagram Methods 0.000 description 40

- 238000004140 cleaning Methods 0.000 description 15

- 230000006870 function Effects 0.000 description 15

- 230000007246 mechanism Effects 0.000 description 13

- 238000000034 method Methods 0.000 description 9

- 238000003860 storage Methods 0.000 description 9

- 230000008569 process Effects 0.000 description 8

- 235000012431 wafers Nutrition 0.000 description 8

- 238000004891 communication Methods 0.000 description 7

- 239000000428 dust Substances 0.000 description 7

- 238000009434 installation Methods 0.000 description 4

- 238000012423 maintenance Methods 0.000 description 4

- 238000007726 management method Methods 0.000 description 4

- 230000004048 modification Effects 0.000 description 3

- 238000012986 modification Methods 0.000 description 3

- 238000004519 manufacturing process Methods 0.000 description 2

- 239000003570 air Substances 0.000 description 1

- 238000004887 air purification Methods 0.000 description 1

- 238000005452 bending Methods 0.000 description 1

- 230000003139 buffering effect Effects 0.000 description 1

- 230000003749 cleanliness Effects 0.000 description 1

- 239000000470 constituent Substances 0.000 description 1

- 230000006837 decompression Effects 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 230000005389 magnetism Effects 0.000 description 1

- 230000003287 optical effect Effects 0.000 description 1

- 230000035515 penetration Effects 0.000 description 1

- 230000002093 peripheral effect Effects 0.000 description 1

- 125000006850 spacer group Chemical group 0.000 description 1

- 230000007723 transport mechanism Effects 0.000 description 1

- 238000004804 winding Methods 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/677—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for conveying, e.g. between different workstations

- H01L21/67763—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for conveying, e.g. between different workstations the wafers being stored in a carrier, involving loading and unloading

- H01L21/67778—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for conveying, e.g. between different workstations the wafers being stored in a carrier, involving loading and unloading involving loading and unloading of wafers

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/677—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for conveying, e.g. between different workstations

- H01L21/67703—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for conveying, e.g. between different workstations between different workstations

- H01L21/67727—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for conveying, e.g. between different workstations between different workstations using a general scheme of a conveying path within a factory

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/677—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for conveying, e.g. between different workstations

- H01L21/67703—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for conveying, e.g. between different workstations between different workstations

- H01L21/67736—Loading to or unloading from a conveyor

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/677—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for conveying, e.g. between different workstations

- H01L21/67763—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for conveying, e.g. between different workstations the wafers being stored in a carrier, involving loading and unloading

- H01L21/67766—Mechanical parts of transfer devices

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/677—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for conveying, e.g. between different workstations

- H01L21/67763—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for conveying, e.g. between different workstations the wafers being stored in a carrier, involving loading and unloading

- H01L21/67775—Docking arrangements

Landscapes

- Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- General Physics & Mathematics (AREA)

- Manufacturing & Machinery (AREA)

- Computer Hardware Design (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

- Robotics (AREA)

- Container, Conveyance, Adherence, Positioning, Of Wafer (AREA)

Abstract

処理装置に対して効率的に基板を搬送する基板搬送システム。トンネルの内部側壁には、2本のレールが上下方向に平行に設けられている。これら2本のレールは、それぞれ複数の基板搬送車を支持可能であり、基板搬送車は、モータの駆動によりレールに沿って自走する。これによりトンネルは、その内部に、基板を搬送する第1搬送路と、第1搬送路の上方で基板を搬送する第2搬送路とを有することになる。

Description

本発明は、基板を処理装置に搬送する基板搬送システムに関する。

従来から、基板を処理装置に対して搬送する基板搬送システムが知られている。特に、複数の基板をFOUPと呼ばれるカセットに格納し、カセット単位で搬送するシステムがよく知られている(例えば、特開平07−108159号公報参照)。

しかし、カセット単位で複数の基板をまとめて搬送する従来のシステムでは、基板のサイズが大きい場合の搬送中の事故に関するリスクが大きくなる。また、システム規模が大型化し、多品種小量生産に向かないという問題もあった。

更に基板を搬送する際には、できるだけ停滞が起らないように搬送路を構成することが望まれていた。

しかし、カセット単位で複数の基板をまとめて搬送する従来のシステムでは、基板のサイズが大きい場合の搬送中の事故に関するリスクが大きくなる。また、システム規模が大型化し、多品種小量生産に向かないという問題もあった。

更に基板を搬送する際には、できるだけ停滞が起らないように搬送路を構成することが望まれていた。

本発明は上記従来技術の課題を解決するためになされものであり、その目的とするところは、処理装置に対して効率的に基板を搬送する基板搬送システムを提供することにある。

上記目的を達成するため、本発明のシステムは、基板を搬送するトンネルを備えた基板搬送システムであって、トンネルは、その内部に、基板を搬送する第1搬送路と、第1搬送路の上方で基板を搬送する第2搬送路と、を有することを特徴とする。

ここで、第1搬送路で搬送中の基板を第2搬送路に移し替える手段を有することは好適である。

また、第1搬送路及び第2搬送路が、トンネルの内部側壁に設けられた第1レール及び第2レール上を搬送車が走行することによって形成されることも好適である。

更に、第1レール上を走行する搬送車を第2レール上に移送する移送手段を有することも好適である。更にトンネルが窓部を有することも好適である。

本発明のその他の特徴及び利点は、添付図面を参照とした以下の説明により明らかになるであろう。なお、添付図面においては、同じ若しくは同様の構成には、同じ参照番号を付す。

上記目的を達成するため、本発明のシステムは、基板を搬送するトンネルを備えた基板搬送システムであって、トンネルは、その内部に、基板を搬送する第1搬送路と、第1搬送路の上方で基板を搬送する第2搬送路と、を有することを特徴とする。

ここで、第1搬送路で搬送中の基板を第2搬送路に移し替える手段を有することは好適である。

また、第1搬送路及び第2搬送路が、トンネルの内部側壁に設けられた第1レール及び第2レール上を搬送車が走行することによって形成されることも好適である。

更に、第1レール上を走行する搬送車を第2レール上に移送する移送手段を有することも好適である。更にトンネルが窓部を有することも好適である。

本発明のその他の特徴及び利点は、添付図面を参照とした以下の説明により明らかになるであろう。なお、添付図面においては、同じ若しくは同様の構成には、同じ参照番号を付す。

添付図面は明細書に含まれ、その一部を構成し、本発明の実施の形態を示し、その記述と共に本発明の原理を説明するために用いられる

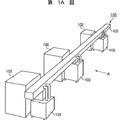

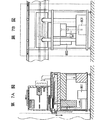

図1Aは、本発明の第1実施形態に係る基板搬送システムの外観を示す斜視図である。

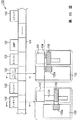

図1Bは、本発明の第1実施形態に係るインタフェース装置の配置を示す図である。

図2A及び図2Bは、本発明の第1実施形態に係るトンネル及びインタフェース装置の内部構成を示す図である。

図3A及び図3Bは、本発明の第1実施形態に係るトンネルとインタフェース装置の間の接続部分を示す図である。

図3Cは、本発明の第1実施形態に係るトンネルの内部構成を示す斜視図である。

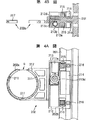

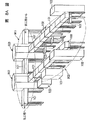

図4A及び図4Bは、本発明の第1実施形態に係る基板搬送車の構成を示す図である。

図5は、本発明の第1実施形態に係る基板搬送装置の基板の受け渡し動作について説明する図である。

図6は、本発明の第1実施形態に係る基板搬送装置の基板の受け渡し動作について説明する図である。

図7A及び図7Bは、本発明に係るインタフェース装置の他の例を示す図である。

図8Aは、本発明の第1実施形態に係る基板搬送システムの全体的なレイアウトについて説明するための図である。

図8Bは、本発明の第1実施形態に係る基板搬送システムの全体的なレイアウトについて説明するための図である。

図9A乃至図9Eは、本発明の第1実施形態に係るトンネル及び処理装置の様々なレイアウトパターンを示す図である。

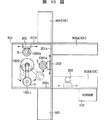

図10は、基板をストックする機能を持たない移載装置の内部構成を示す上面図である。

図11Aは、基板をストックする機能を有する移載装置の内部構成を示す上面図である。

図11Bは、基板をストックする機能を有する移載装置の内部構成を示す側断面図である。

図11C及び図11Dは、基板をストックする機能を有する移載装置の他の例を示す図である。

図12Aは、読取装置を備えた移載装置の内部構成を示す上面図である。

図12Bは、読取装置を備えた移載装置の内部構成を示す側断面図である。

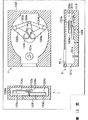

図13は、本発明の第2実施形態に係るインタフェース装置の構成及び動作を説明するための図である。

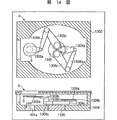

図14は、本発明の第2実施形態に係るインタフェース装置の構成及び動作を説明するための図である。

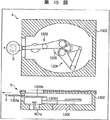

図15は、本発明の第2実施形態に係るインタフェース装置の構成及び動作を説明するための図である。

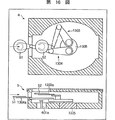

図16は、本発明の第2実施形態に係るインタフェース装置の構成及び動作を説明するための図である。

図17は、本発明の第2実施形態に係るインタフェース装置の構成及び動作を説明するための図である。

図18は、本発明の第2実施形態に係るインタフェース装置の構成及び動作を説明するための図である。

図19は、本発明の第2実施形態に係るインタフェース装置の変形例を示す図である。

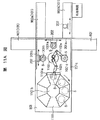

図20A及び図20Bは、本発明の第3実施形態に係るトンネルの内部構成を示す概略図である。

図21は、本発明の第4実施形態に係るトンネル及びインタフェース装置の内部構成を示す概略図である。

図22A乃至図22Eは、本発明の第5実施形態に係るトンネルにおけるレールの切換え動作を説明するための図である。

図23A及び図23Bは、本発明の第5実施形態に係るトンネルにおけるレールのスライド機構を説明する図である。

図24A乃至図24Dは、本発明の他の実施形態に係るトンネル内のレイアウトを示す図である。

図25A乃至図25Cは、本発明の他の実施形態に係るアームの先端形状例を示す図である。

図1Aは、本発明の第1実施形態に係る基板搬送システムの外観を示す斜視図である。

図1Bは、本発明の第1実施形態に係るインタフェース装置の配置を示す図である。

図2A及び図2Bは、本発明の第1実施形態に係るトンネル及びインタフェース装置の内部構成を示す図である。

図3A及び図3Bは、本発明の第1実施形態に係るトンネルとインタフェース装置の間の接続部分を示す図である。

図3Cは、本発明の第1実施形態に係るトンネルの内部構成を示す斜視図である。

図4A及び図4Bは、本発明の第1実施形態に係る基板搬送車の構成を示す図である。

図5は、本発明の第1実施形態に係る基板搬送装置の基板の受け渡し動作について説明する図である。

図6は、本発明の第1実施形態に係る基板搬送装置の基板の受け渡し動作について説明する図である。

図7A及び図7Bは、本発明に係るインタフェース装置の他の例を示す図である。

図8Aは、本発明の第1実施形態に係る基板搬送システムの全体的なレイアウトについて説明するための図である。

図8Bは、本発明の第1実施形態に係る基板搬送システムの全体的なレイアウトについて説明するための図である。

図9A乃至図9Eは、本発明の第1実施形態に係るトンネル及び処理装置の様々なレイアウトパターンを示す図である。

図10は、基板をストックする機能を持たない移載装置の内部構成を示す上面図である。

図11Aは、基板をストックする機能を有する移載装置の内部構成を示す上面図である。

図11Bは、基板をストックする機能を有する移載装置の内部構成を示す側断面図である。

図11C及び図11Dは、基板をストックする機能を有する移載装置の他の例を示す図である。

図12Aは、読取装置を備えた移載装置の内部構成を示す上面図である。

図12Bは、読取装置を備えた移載装置の内部構成を示す側断面図である。

図13は、本発明の第2実施形態に係るインタフェース装置の構成及び動作を説明するための図である。

図14は、本発明の第2実施形態に係るインタフェース装置の構成及び動作を説明するための図である。

図15は、本発明の第2実施形態に係るインタフェース装置の構成及び動作を説明するための図である。

図16は、本発明の第2実施形態に係るインタフェース装置の構成及び動作を説明するための図である。

図17は、本発明の第2実施形態に係るインタフェース装置の構成及び動作を説明するための図である。

図18は、本発明の第2実施形態に係るインタフェース装置の構成及び動作を説明するための図である。

図19は、本発明の第2実施形態に係るインタフェース装置の変形例を示す図である。

図20A及び図20Bは、本発明の第3実施形態に係るトンネルの内部構成を示す概略図である。

図21は、本発明の第4実施形態に係るトンネル及びインタフェース装置の内部構成を示す概略図である。

図22A乃至図22Eは、本発明の第5実施形態に係るトンネルにおけるレールの切換え動作を説明するための図である。

図23A及び図23Bは、本発明の第5実施形態に係るトンネルにおけるレールのスライド機構を説明する図である。

図24A乃至図24Dは、本発明の他の実施形態に係るトンネル内のレイアウトを示す図である。

図25A乃至図25Cは、本発明の他の実施形態に係るアームの先端形状例を示す図である。

以下に、図面を参照して、この発明の好適な実施の形態を例示的に詳しく説明する。ただし、この実施の形態に記載されている構成要素の相対配置等は、特に特定的な記載がない限りは、この発明の範囲をそれらのみに限定する趣旨のものではない。

<第1実施形態>

(構成)

図1Aは、本発明の第1実施形態に係る基板搬送システム100の一部のレイアウトを示す概略図である。

図1Aにおいて、101はトンネル、102は基板に対して処理を施す処理装置、103はトンネル101と処理装置102との間で基板の受け渡しを行うインタフェース装置である。

トンネル101は、複数の処理装置102間を繋ぐようにレイアウトされている。また、トンネル101と処理装置102とは直接接続されておらず、インタフェース装置103が介在している。すなわち、トンネル101はその下面においてインタフェース装置103と接続され、インタフェース装置103はその側面において処理装置102と接続されている。トンネル101は、インタフェース装置103の幅と同程度の幅ごとにユニット化されており、各ユニットを取り外してメンテナンス可能に構成されている。また、トンネル101とインタフェース装置103との組合せで1ユニットとして扱うこともできる。ここでは、インタフェース装置103は、複数の処理装置102に対して1つずつ設けられている。

トンネル101内部には、基板(ウエハ)を搬送するための搬送機構が設けられており、トンネル内を搬送されてきた基板は、インタフェース装置103に渡された後、更にインタフェース装置103から処理装置102に搬送される。

図1Bは、本基板搬送システム100のレイアウトを別の角度から示す図である。図1Bの上側の図は、本基板搬送システム100を上方から見た図、図1Bの下側の図は、トンネルの長手方向から見た概略断面図である。

例えば、エッチャー、アッシャー、ウェットステーション、スパッタ、CMP、ステッパ等といったウエハが完成するために必要な一連の処理装置102が、図1Bの上側の図のようにトンネル101に沿って配置されている場合、それぞれの処理装置102において、基板受渡部102aの高さが異なる場合が考えられる。トンネル101の高さは基本的に一定であるから、トンネル101とインタフェース装置103の間の連通部104の長さを、処理装置102に応じて変え、処理装置102に応じた高さにインタフェース装置103を設置する。具体的には、基板受渡部102aが比較的低い処理装置102に対しては、図1Bの下側の左図に示すように、インタフェース装置103を低く設置し、基板受渡部102aが比較的高い処理装置102に対しては、図1Bの下側の右図に示すように、インタフェース装置103を高く設置する。これにより、インタフェース装置は、複数種類の処理装置に対応可能な構成となっている。なお、ここでは、基板の搬送に特化して説明するが、本システム100の搬送機構は通常のウエハに限らず、レチクルやモニタウエハ、ダミーウエハなどの他種類のウエハを混合搬送することが可能である。その場合、トンネル内の基板及びレチクルの搬送を総合的に制御するコントローラを備えていることが好適である。このコントローラは、例えば、製造するウエハの種類が変わったときやウエハに対する処理条件が変わったときに、ステッパなどレチクルを交換する必要がある所定の処理装置に、レチクル保管部から条件に合ったレチクルを搬送車に載置して搬送し、レチクルを必要とする所定の処理装置にそのレチクルを搬入するように、基板搬送車の搬送及びインタフェース装置を総合的に制御する。

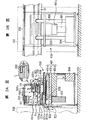

図2Aは、トンネル101及びインタフェース装置103の内部を示す概略図である。また、図2Bは、図1AのA側から矢印方向に見た場合のトンネル101及びインタフェース装置103の外観図である。

図2Aに示す通り、トンネル101の内部側壁には、2本のレール201a、201bが上下方向に平行に設けられている。これら2本のレール201a、201bは、それぞれ複数の基板搬送車202を支持可能であり、基板搬送車202は、モータの駆動によりレール201aまたはレール201bに沿って自走する。これによりトンネル101は、その内部に、基板を搬送する第1搬送路と、第1搬送路の上方で基板を搬送する第2搬送路とを有することになる。

基板搬送車202は、基板Sを載置可能なC型状のトレー202aと、トレー202aを支持しつつレール201に沿って走行するカート202bとを備える。

なお、図2AのCは、レール201の根本付近の拡大図である。ここに示すように、トンネル101の内側面には、部分的に給電素子203が設けられている。給電素子203は、基板搬送車202が処理装置102に基板を搬入または搬出するために停止する位置に配置されており、基板搬送車202は、停止中、給電素子203と接触することにより、基板搬送車202内の不図示のバッテリーに対し電力を供給する。そして、バッテリー内に蓄電された電力を用いてモータを駆動し、レール上を走行する。

また、トンネル101内には、空気清浄フィルタ(ULPA(Ultra Low Penetration Air)フィルタ)を備えた清浄ユニット301が設けられている。清浄ユニット301には、パイプ302が接続されており、パイプ302から流入したエアーが、清浄ユニット301の空気清浄フィルタを通って浄化され、矢印で示すようにトンネル101の内部を経て、排気ダクト303から空気排出ユニット304に送られる。本実施形態においてパイプ302は、図2Bに示すように、トンネル101の各ユニットにわたって接続されている。すなわち、本基板搬送システム100は、大型のエア供給ユニット(不図示)を備えており、パイプ302は、そのエア供給ユニットからトンネル101に沿って敷設され、途中で枝分れして、トンネル101の各ユニットに設けられた清浄ユニット301に接続されている。

これにより、トンネル101の内部は常にクリーンエアーで満たされることとなり、搬送される基板に埃や塵等が付着することを防止する。また、清浄ユニット301は取り外してメンテナンス可能に構成されている。なお、ここでは清浄ユニット301にULPAフィルタを構成していることとしたが、本発明はこれに限定されるものではなく、所定の清浄度に合わせてHEPA(High Efficiency Particulate Air)フィルタなどの清浄フィルタを設けても良い。

トンネル101の底面には、インタフェース装置103に対して基板を搬出し、インタフェース装置103から基板を搬入するための開口部101aが設けられている。そして、開口部101aを開閉するためのシャッタ204が設けられている。

連通部104では、トンネル101とインタフェース装置103との間で基板を受け渡す際に基板に埃や塵などが付着しないように、一定の密閉性を確保する目的で、遮蔽壁701が設けられている。この遮蔽壁701は、トンネル101とインタフェース装置103で振動の伝達が起こらないように緩衝する機能を備えてもよい。その場合、遮蔽壁701を、例えば、ジャバラ部材のように自由に伸縮する部材にすることが考えられる。

また、遮蔽壁701は、トンネル101とインタフェース装置103との間を連通する構成に限られない。例えば、図3A、図3Bに示すように、トンネル101の下部とインタフェース装置103の上部とに、基板の受渡し開口部を囲うように、それぞれ互いに接触しない凸壁701a、701bを設けて、ラビリンス構造としても良い。この時、トンネル101とインタフェース装置103との間の内部気圧が、外部より高めにしておくことで埃や塵などが基板に付着しないようにできる。

一方、インタフェース装置103は、トンネル101の下方において、処理装置102の基板受け取り口に応じた高さに配置されている。インタフェース装置103は、密閉空間を形成可能なチャンバ501と、チャンバ501内で基板を搬送するスライドユニット401と、基板搬送車202からスライドユニット401へ基板を移し替える基板昇降ユニット601とを備えている。基板昇降ユニット601は、言い換えれば、トンネル101に対し基板を上下方向に受け渡す機能を有する。

チャンバ501は、トンネル101側と処理側に開口部501a及び開口部501bを有しており、それぞれ、開閉扉としてのゲートバルブ502、503によって開閉自在となっている。

また、スライドユニット401は、スライドアーム401aとスライド台401bとスライダドライブ401cを含み、スライダドライブ401cがスライド台401bに動力を伝達することによって、スライド台401に取付けられたスライドアーム401aが、処理装置102方向に前後する。これにより、スライドアーム401aに載置された基板は図2Aの左方向にスライドされ、処理装置102内部に搬送される。

図3Cは、トンネル101の内部を示す斜視図である。図3Cに示すように、清浄ユニット301は、取り外して交換やメンテナンスをすることが可能である。また、トンネル101の天井及び側面には、透明板が嵌め込まれた窓101a、101bが設けられており、トンネル101内部の様子が視認可能である。これにより、トンネル内の基板の状態やトンネル内で発生したトラブルを瞬時に発見できる。

図4A、図4Bは、基板搬送車202の内部構造を示す概略構成図である。

図4Aは、基板搬送車202を上方から見た場合の内部構成を示している。図4Bは、図4Aの図中下方から基板搬送車202を見た場合の内部構成を示している。図4Aに示すように、トレー202aは、C形状をしており、外周の一部にギャップGを有している。また、トレー202aの上面には、基板を吸着保持するためのチャッキングポート211が3つ設けられており、これらのチャッキングポート211は全てカート202b内のポンプユニット212に接続されている。トレー202a上に基板を載置した状態でポンプユニット212を駆動し、チャッキングポート211から吸気することによって、基板がトレー202aに吸い付けられる。また、トレー202aには基板を載置するための溝317が設けられており、この溝317に基板が嵌り込み、かつチャッキングポート211で吸引されることにより、基板は搬送中ずれたり落ちたりすることなく固定される。

また、カート202bは、ポンプユニット212の他、カート202bを走行させる駆動ユニット213と、ポンプユニット212や駆動ユニット213を制御する制御ユニット214とを備えている。

駆動ユニット213は、その内部にモータ213aと、ギア213b、213cと、駆動ローラ213dとを備えており、モータ213aの回転力が、ギア213b、213cを介して駆動ローラ213dに伝達し、レール201に摺接する駆動ローラ213dが回転することによって、レール201上をカート202bが走行する。

カート202bは、駆動ローラ213d以外に、上下方向にレール201を狭持するためのガイドローラ215と、駆動ローラ213との間で水平方向にレール201を狭持するためのガイドローラ216とを備えている。これらのガイドローラにより、カート202bは、レール201上を安定して走行することができる。

(基板受け渡し動作)

図5及び図6を用いて、基板の受け渡し動作について説明する。図5のa、eは、トンネル101内の基板搬送車202の位置を示しており、トンネル上方からトンネル101の天井部分を透過して示している。図5のb、図6のb、fは、インタフェース装置103をトンネル101側から見た場合の部分的な外観を示している。図5のc、d、f、g、図6のa、c、d、e、gは、図2Aと同様に、トンネル101及びインタフェース装置103の内部を示している。

まず、図5のaに示すように、基板Sを載置した基板搬送車202が、レール201に沿って走行して、インタフェース装置103の上部で停止する。

次に、図5のb及びcに示すように、トンネル101下部のシャッタ204とインタフェース上部のゲートバルブ502が開く。インタフェース装置103の上面に設けられた支軸と円盤状のゲートバルブ502の中心軸を腕が連結している。そして、支軸を中心に、腕を回動させる開動作を行うことにより、ゲートバルブ502が開口部501aを閉じる位置から、開放する位置へ移動する。

ゲートバルブ502とシャッタ204が開くと、次に、dに示すように、基板昇降ユニット601が動作し、突上げロッド601aが上昇してトレー202a上の基板Sを突上げる。

基板Sの突上げが完了すると、eに示すように基板搬送車202がギャップGがない方向(図中下向き)に移動する。すなわち、突上げロッド601aがギャップGを通るように、基板搬送車202を移動させる。

基板搬送車202が基板受け渡し位置から完全に退避すると、fに示すように、基板昇降ユニット601が動作し、突上げロッド601aが基板Sを載置したまま下降する。

そして、gに示すように、インタフェース装置103の天板付近で一旦停止し、突上げロッド601aを回転して基板Sのオリフラ(orientation fracture)合わせを行う。ここでオリフラ合わせとは、基板Sの一部に設けられた破断部分を所定の方向に向けることである。処理装置102の種類によっては、基板が特定の方向を向いて搬入されることを要求するものがある。従って、そのような処理装置102に基板を搬入する場合には、基板昇降ユニット601が基板の方向を調整する方向調整手段として機能する。具体的には、インタフェース装置103の天板の上面に設けられた不図示の光センサによって、基板Sの破断部分を検知する。

オリフラ合せが終了すると、図6のaに示すように、更に突上げロッド601aを下降させ、スライドアーム401a上に基板を載置する。そして、その状態で、b及びcに示すように、トンネル101下部のシャッタ204とインタフェース装置103上部のゲートバルブ502が閉位置に移動する。また、処理装置102の種類に応じて、インタフェース装置103のゲートバルブ502が完全に閉じられたことを確認後、インタフェース装置103のチャンバ501内を減圧する。すなわち、処理装置102が低圧下で処理を行う種類のものである場合には、それに合わせてチャンバ501内の気圧を低下させる。例えば、処理装置102が高真空下で処理を行う装置である場合には、チャンバ501内を高真空状態にするため、図7A、図7Bに示すように、インタフェース装置103に低真空ポンプ801及び高真空ポンプ802を更に接続する。もちろん、処理装置102が低真空を要求する場合には、インタフェース装置103に低真空ポンプ801のみを接続すればよい。

チャンバ501内の減圧が完了すると、図6のdに示すように、インタフェース装置の処理側の側面に設けられたゲートバルブ503を開く。そして、スライダドライブ401cを動作して、eに示すように、スライド台401bに取付けられたスライドアーム401aを、処理装置102の方向にスライドする。

その状態で、処理装置102は、スライドアーム401aのフォーク状の先端部分に載置された基板Sを受け取り、f及びgの状態となる。その後、スライドアーム401aをチャンバ501内部に後退させ、dの位置に戻す。そして、処理装置102で基板の処理が完了すると、再度、スライドアーム401aをスライドさせ、f及びgの状態で待機する。次に、処理装置102側で基板Sがスライドアーム401aへ載置され、eの状態となると、図6のd→図6のb&c→図6のa→図5のf→図5のd→図5のcと順番に状態が変化する。

具体的には、スライドアーム401aが後退し、チャンバ501内に基板Sを取り込み(図6のd)、ゲートバルブ503を閉じて、チャンバ501内の気圧を大気圧に戻す(図6のc)。その後、基板搬送車202に基板取出し要求を出し、基板搬送車202をインタフェース装置103上方の基板受取位置手前で待機させ、シャッタ204とゲートバルブ502が開く(図6のa)。次いで、突上げロッド601aが上昇してスライドアーム401a上の基板Sを突上げ、更に上昇して停止する(図5のf)。そして、待機位置で待機していた基板搬送車202が、突上げロッド601aがギャップGを通るように移動して、受取り位置で待機する(図5のd)。突上げロッド601aが下降して、基板搬送車202のトレー202aに基板Sを渡す。突上げロッド601aが下降完了後、基板搬送車202は基板Sを次の処理装置へ搬送し、同時に、シャッタ204と、ゲートバルブ502を閉じる。

(全体的なレイアウト)

次に、基板搬送システム100の全体的なレイアウトについて図8A、図8B及び図9A〜図9Eを用いて説明する。

図8Aは、メイン搬送路とサブ搬送路の関係を示す図である。基板搬送システム100は、メイン搬送路901とサブ搬送路902とを含み、メイン搬送路901のトンネル101とサブ搬送路902のトンネル101とは、移載装置903によって接続されている。移載装置903は、メイン搬送路901のトンネル101内を搬送されてきた基板をサブ搬送路902のトンネル101に移載する装置である。サブ搬送路902に含まれるトンネル101は直線的で端部は行止りになっているため、メイン搬送路901からサブ搬送路902に移載された基板は、サブ搬送路902のトンネル101を往復しながら、処理装置102で処理を施される。その際、トンネル101から処理装置102へはインタフェース装置103によって搬送される。

サブ搬送路902での処理を終えた基板は、再度メイン搬送路901に移載され、次の工程へ送られる。

図8Bは、更に全体的な基板搬送システムのレイアウト例を示す図である。図8Bに示すシステムでは、メイン搬送路901が2本あり、それぞれのメイン搬送路にサブ搬送路902、905が接続されている。メイン搬送路901の端部には、容器倉庫905が接続されている。容器倉庫905は、基板製造工場から送られてきた基板入りの容器をストックし、その容器から基板を1枚ずつ取りだしてメイン搬送路901に搬入する。

サブ搬送路902は、図8Aで説明したものと同様に直線的なレイアウトであるが、サブ搬送路905は、無端のトンネル101を有しており、サブ搬送路905内で1方向に基板を搬送することによって、同様な処理を何度も繰返し行うことが可能となっている。また、メイン搬送路901には、サブ搬送路を介さずに直接に基板が搬送される処理装置群906が接続されている。メイン搬送路901を搬送されて一連の処理が施された基板は、容器収容装置907に集められ、所定枚数毎に容器に収容され、他の工場または、後工程に搬送される。

次に、搬送路におけるトンネル101の形状と処理装置102の配置について説明する。図9A〜図9Eは、トンネル101及び処理装置102の様々なレイアウトパターンを示す図である。

このうち、図9Aは、直線状の1本のトンネル101を含む搬送路に対し、その両側に処理装置102を配置するレイアウトである。このレイアウトを実現するためには、トンネル101から処理装置102へ基板を搬送するインタフェース装置103(ここでは不図示)が、トンネルの両側に基板を搬送する能力を有することが必要となる。このように両側配置にすれば、複数の処理装置の設置面積が全体として小さくなり、基板処理工場内のスペースを有効に活用でき、工場のコストを下げることが可能となる。

図9Bは、ループ状のトンネル101を含む搬送路に対し、その両側に処理装置102を配置するレイアウトである。搬送路は一部に移載装置903を有している。移載装置903は、一連の処理を終えて戻ってきた基板を、再度搬送路に搬送したり、移載装置903内にストックしたりすることができる。図9Cは、直線状の2本のトンネル101を含む搬送路に対し、その両側に処理装置102を配置するレイアウトである。ここでも搬送路は一部に移載装置903を有している。移載装置903は、一方のトンネル101で一連の処理を終えて戻ってきた基板を、他方のトンネル101に搬送することができる。そして各処理装置102のメンテナンスをトンネル101に挟まれた通路側からも容易に行うことができる。図9Dは、直線状の1本のトンネル101を含む搬送路に対し、その片側に処理装置102を配置するレイアウトである。図9Eは、直線状のトンネル101を含む搬送路に対し、トンネル101を挟んで互違いに処理装置102を千鳥配置するレイアウトである。

(移載装置の構成)

次に、図8Aに示した移載装置903の内部構成について、図10〜図12Bを用いて説明する。

図10は、基板をストックする機能を持たない移載装置903の内部構成を示す上面図である。この移載装置903は、メイン搬送路901と、サブ搬送路902aまたはサブ搬送路902bとの間で基板Sを移載するための装置である。図10において、移載装置903の内部には、メイン搬送路901のトンネル101内から連続したレール201aと、サブ搬送路902a、902bのトンネル101内から連続したレール201b、201cとが設けられている。これにより移載装置903、それぞれの搬送路901のトンネル101内を走行する基板搬送車202が出入りできる構成となっている。

また、移載装置903の内部には、更に、レールの数と同数の突上げテーブル1001a、1001b、1001cと、移載ロボット1002とが設けられている。各レール201a、201b、201cを搬送してきた基板搬送車202が、突上げテーブル1001a、1001b、1001cの上部で停止すると、突上げテーブル1001a、1001b、1001cは、基板搬送車202が搬送してきた基板Sを下方から突上げる。その状態で、基板搬送車202が逃げると、突上げテーブル1001a、1001b、1001cに残された基板の下方に移載ロボット1002のU字状のハンドが入り込み、突上げテーブル1001a、1001b、1001cが下がることによって、基板が移載ロボット1002に渡される。そして、移載ロボット1002が回転することにより、基板Sは他の突上げテーブルに渡され、更に異なるレール上の基板搬送車2002に移載される。このような移載処理をスムーズに行うため、移載ロボット1002のアームには、少なくとも2箇所の関節部分があり、非常に自由に基板Sを動かすことができる。

次に、基板をストックする機能を有する移載装置903について、図11A〜図11D及び図12A及び図12Bを用いて説明する。図11Aは、基板をストックする機能を有する移載装置903の内部構成を示す上面図である。図11Bは、その側断面図である。この移載装置903は、メイン搬送路901と、サブ搬送路902aまたはサブ搬送路902bとの間で基板を移載すると共に、基板をストックするための装置である。このように基板Sを1枚ずつ保管することにより、サブ搬送路とメイン搬送路で搬送される基板の数を調整することが可能となり、処理負荷が大きくなった場合のバッファとして機能する。

図11A、図11Bに示す移載装置903には、ストッカ1101のほか、2つのアーム1102a、1102bを有する移載ロボット1102が設けられている。その他の構成は、図10に示した移載装置903と同様であるため、同じ機構には同じ符号を付してその説明を省略する。ストッカ1101を備えた移載装置の場合には、基板Sの移載処理枚数が多くなるため、このように移載ロボット1102が2つのアーム1102a、1102bを備えることが望ましいが、もちろん1つのアームのみを有する図10のタイプの移載ロボット1002を用いてもかまわない。なお、この移載ロボット1102の各アーム1102a、1102bも図10で説明した移載ロボット1002のアームと同様の動きをするため、ここではその説明を省略する。

ここでは、ストッカ1101の形状は8角柱であり、矢印のように回転することによって、8つの面から8つの棚1101dに対して基板を挿入可能である。図11Aは、8つの棚のうち、4つの棚に基板がストックされている状態を示している。棚に対して基板Sを挿入する際には、図のように扉1101aが開かれる。8つの棚の上面中央には、清浄ユニット1101bが設けられており下方に向けて矢印のようにクリーンエアーを吹出している。なお、清浄ユニットは、移載装置903の上部に更に設けてもよい。

図11Bに示すように、8つの棚1101dはそれぞれ複数の基板保管室1101eが上下方向に積重なった形状となっている。8つの棚の下部には、ストッカ回転装置1101cが設けられており、ストッカ1101の全体を、時計方向或は反時計方向に回転させる。

なお、上下方向に連続する基板保管室1101eのそれぞれに基板を搬送するため、移載ロボット1102は、上下方向にも移動可能である。この場合、突上げテーブル1001の代りに上下移動不可能なテーブルを用いることができる。また、或は、基板搬送車202から直接移載ロボット1102が基板Sを受取る構成も可能である。ただし、基板搬送車202から直接基板Sを受取るためには、移載ロボット1102のアーム1102a、1102bの先端に設けられたハンドを基板搬送車202のトレイ形状に合わせた形状とする必要がある。

なお、図11Bに示すようにメイン搬送路901とサブ搬送路902とは、互いのレールが抵触しあわないように上下方向にずれていることが望ましい。また、ここでは、ストッカ1101は基板を保管するものとして説明したが、レチクルを保管するストッカも全く同じ構成で実現できる。また、基板とレチクルとを同一のストッカに保管しても良い。更に、ストッカの形状は8角柱に限らず、円柱でもよい。また、移載ロボット1102が上下左右に移動する機構を有していれば、回転をしない平面棚をストッカとして用いても良い。

図11Cは、ストッカ1101の他の例について説明するための上面図であり、図11Dは図11CのX−Xで切断した部分断面図である。図11C、図11Dに示す例では、複数の基板保管室1101eはドーナツ状のテーブル1101f上に形成され、テーブル1101fは中心部分で中空モータに支持されている。これにより、基板保管室1101eは1段毎に一体となって回転可能となっている。ストッカ1101全体は、これらのテーブル1101f及び中空モータが上下方向に積重なった多層構造となっている。詳しく説明すると、中空モータは、ドーナツ状の回転部1101gとドーナツ状の固定部1101hとを含み、回転部1101gが固定部1101hに対して回転可能となっている。そして、テーブル1101fの下面は回転部1101gの上面に固定され、固定部1101hの下面は、固定部材1101iの上面に固定されている。また、各段の固定部材1101i同士は、それぞれ、円柱状の複数の支持部材1101jによって接続されており、全体として中空のタワー状となっている。ストッカ1101の中心に位置する中空部分上方には、清浄ユニット(不図示)が設けられており下方に向けて矢印のようにクリーンエアーを吹出している。

このように各段にモータを設けたので、各モータに対する負荷を軽減でき高速かつ高精度に回転・停止が可能となる。そして、ストッカ1101に対するレチクルまたは基板などの保管・入替動作を効率よく行うことができる。また、段毎にレチクルまたは、基板などを分けて収納することが可能となり、それらの管理が容易となる。

図12A、図12Bは、基板の情報を読みとる読取装置1201を備えた移載装置903について説明する図である。図12A、図12Bに示す移載装置903は、レチクルまたは、基板などに付随されている情報を読み取るための読取装置1201を、それぞれの突上げテーブル1001a、1001b、1001cの上方に備えている。その他の構成は、図11A、図11Bに示した移載装置903と同様であるため、同じ機構には同じ符号を付してその説明を省略する。

読取装置1201は、レチクルまたは、基板などに付随されている情報を読み取り、ストッカ1101に保管されたレチクルまたは、基板などについての保管情報を、不図示の情報管理装置に送信する。これにより、ストッカ1101内の基板やレチクルの数量を管理することが可能となる。そして、情報管理装置の情報に基づき、各処理装置102の要求に対応するレチクルまたは基板などを、ストッカ1101から取り出して目的の処理装置へ搬送する。なおここでは、読取装置1201は突上げテーブル1001a、1001b、1001cの上方に配置したが、ストッカ1101の基板保管室1101e内に各々配置しても良い。また、ワイヤレス通信用ICメモリ(無線ICタグ)を使用して情報の管理を行えば、一度に複数のレチクルまたは基板などの情報を通信することが可能になり、ストッカ1101内のレチクルや基板などの情報をリアルに管理することができる。

また、移載装置に含まれるストッカの数は一台として説明したが、複数設けてもよい。

(本実施形態の効果)

以上に説明したように、本実施形態によれば、トンネル内において基板等を枚葉搬送するので、基板等の周辺環境を高い精度で清浄化することができ、結果として基板処理精度が向上する。インタフェース装置を様々な処理装置に適合できるように汎用化したので、それぞれの処理装置に合わせて多種のインタフェース装置を用意する必要が無く、システム全体として設備費を削減することができる。また、トンネルの下方にインタフェース装置を配置することにより、基板搬入口の高さの異なる様々な処理装置に対しても、インタフェース装置の設置位置を変えるだけで対応することができ、更にシステムの汎用化が図れる。また、搬送通路としてのトンネルとインタフェース装置との基板受渡しを突上げ機構により実現したので、突上げのストロークを変えるだけで、如何なる高さに設置されたインタフェース装置に対しても基板を受渡すことができ、より汎用化を図ることができる。また、突上げ機構にオリフラ合わせ機能を組込むことでより装置の小型化を図ることができる。また、インターフェース装置に真空対応のチャンバを備えることが可能なので、改めて気圧切替のための気圧切替え装置を設ける必要がなく設備設置面積を有効に使用でき、設備費用の大幅な削減が可能となる。

また、1つのトンネル内に複数の基板搬送車を多重に走行させる構成としたので、各基板搬送車は両方向へ独立に走行可能であり、追越しなどを行うこともできるので停滞無く基板を搬送することが可能となる。

<第2実施形態>

次に、本発明の第2実施形態に係るインタフェース装置について図13〜図18を用いて説明する。本実施形態に係るインタフェース装置は、そのチャンバ1302内部にロボットアームを有する点で上記第1実施形態と異なる。その他の構成については、上記第1実施形態と同様であるため、ここでは同じ構成については同じ符号を付してその説明を省略する。

図13〜図18は、本実施形態に係るインタフェース装置103のチャンバ1302の内部の様子を示す図であり、図13〜図18のaはチャンバ1302内部の平面図、bはチャンバ1302内部の正面図を示す。また、図13のcはチャンバ1302内部の左側面図である。なお、説明を分りやすくするため、これらの図においてチャンバ1302の壁面部分は断面で示している。チャンバ1302内部には、2つのロボットアーム1303,1304が設けられており、チャンバ1302の底部に設けられたアーム台1305によって回動可能に支持されている。

ロボットアーム1303、1304は、基板を載置するハンド1303a、1304aをそれぞれ有している。ハンド1303a、1304aは、基板搬送車のトレー202aに似た、フォーク状の先端部を有し、その開口部のギャップは、突上げロッド601aの外径よりも広くなっている。ハンド1303a、1304aは、それぞれ、第1腕部1303b、1304bの一端に回動可能に接続されており、第1腕部1303b、1304bの他端は、第2腕部1303c、1304cに回動可能に接続されている。更に、第2腕部1303c、1304cの他端はアーム台1305に回動可能に接続されている。また、図13のcに示すように、第1腕部1303bと1303cとの接続部分には、円筒状のスペーサ1303dが設けられているため、第1腕部1303bと第1腕部1304bとは、その高さが異なっており、このため、ハンド1303aとハンド1304aとは、互いにぶつかることなく水平方向に自由に移動可能となっている。図13は、ロボットアーム1303及びロボットアーム1304が共に基本位置で待機している状態を示している。この基本位置ではそれらのハンド1303a、1304aは、水平方向に同一のポジションに位置するため、図13のaでは、上側のハンド1303aのみ表示されている。

図14は、本実施形態に係るインタフェース装置103がトンネル101から基板Sを受取った状態を示す図である。トンネル101を走行する基板搬送車202から基板を受取り、ハンド1303aに載置するまでの処理は、上記第1実施形態とほぼ同様である。すなわち、基板Sを載置した基板搬送車202が、レール201に沿って走行して、インタフェース装置103の上部で停止する。次にトンネル101下部のシャッタ204とインタフェース上部のゲートバルブ502が開き、基板昇降ユニット601が動作し、突上げロッド601aが上昇して基板搬送車202のトレー202a上の基板Sを突上げる。

基板Sの突上げが完了すると、突上げロッド601aがトレー202aのギャップGを通るように、基板搬送車202を移動させる。基板搬送車202が基板受け渡し位置から完全に退避すると、基板昇降ユニット601が動作し、突上げロッド601aが基板Sを載置したまま下降する。また、これと同時に、ロボットアーム1303の各関節を駆動させ、ハンド1303aの先端に設けられたフォーク状の開口部に突上げロッド601aが入るようにハンド1303aを移動させる。

一方、基板Sを載置した突上げロッド601aは、基板Sがハンド1303aに到達する前に一旦停止し、その位置で基板Sを回転してオリフラ(orientation fracture)合わせを行う。オリフラ合せが終了すると、更に突上げロッド601aを下降させ、図14に示すように、ハンド1303a上に基板Sを載置する。そして、トンネル101下部のシャッタ204とインタフェース上部のゲートバルブ502を閉じる。その後、インターフェース装置103の内部気圧を処理装置102の気圧と一致させる。次に、処理装置102側のゲートバルブ503を開き、図15に示すように、ロボットアーム1303を処理装置102側に突出す。処理装置102が、ロボットアーム1303のハンド1303aに載置された基板Sを受け取ると、ロボットアーム1303を図13に示す基本位置に後退させる。次に、ゲートバルブ503を閉じて、チャンバ501内の気圧を大気圧に戻す。

次に、上記に説明した手順と全く同じ手順で再度基板搬送車202から基板Sを受取り、図14の状態にまで移行させる。次に、図14の状態から、下側のロボットアーム1304を処理装置102側に伸ばし、図16の状態に移行して処理装置102から処理済の基板S1を受取る。図16では、上側のロボットアーム1303に載置された未処理の基板を基板S2としている。

更に、下側のロボットアーム1304を退避させつつ、代りに上側のロボットアーム1303を処理装置102側に伸ばして図17の状態に移行する。処理装置102が、ロボットアーム1303のハンド1303aに載置された未処理の基板S2を受取ると、図18に示すようにロボットアーム1303を基本位置まで後退させ、ゲートバルブ503を閉じてチャンバ501内の気圧を大気圧に戻す。その後、基板搬送車202に基板取出し要求を出し、基板搬送車202をインタフェース装置103上方の基板受取位置手前で待機させ、シャッタ204とゲートバルブ502が開く。次いで、突上げロッド601aが上昇してハンド1304a上の基板S1を突上げ、更に上昇して停止する。そして、待機位置で待機していた基板搬送車202のギャップGを突上げロッド601aが通るように、基板搬送車202を移動させる。その状態で突上げロッド601aが下降して、基板搬送車202のトレー202a上に基板S1を載置する。突上げロッド601aが下降完了後、基板搬送車202は基板S1を次の処理装置へ搬送し、同時に、シャッタ204と、ゲートバルブ502を閉じる。

その後は、ロボットアーム1304を、再度、図13に示す基本位置に戻し、その後、図14→図16→図17→図18→図13といった一連の状態変化が繰返されるように、ロボットアーム1303、1304、突上げロッド601a、基板搬送車202、シャッタ204、ゲートバルブ502,503、ポンプ801等を動作する。

以上のように、2段のロボットアームを用いることにより、処理装置102への未処理基板の搬入と処理装置102からの処理済基板の搬出とを同時に行うことができるため、処理済の基板を基板搬送車に乗せてから次の未処理の基板を搬入する場合に比べ、基板の処理を格段に速く行うことができる。

本実施形態の変形例を図19に示す。図19は、図13と同様にインタフェース装置103のチャンバ1902の内部の様子を示す図であり、図19のaはチャンバ1902内部の平面図、bはチャンバ1902内部の正面図、図13cはチャンバ1902内部の左側面図である。なお、説明を分りやすくするため、これらの図においてチャンバ1902の壁面部分は断面で示している。

チャンバ1902内部には、2つのスライドアーム1903a、1903bを備えたスライドユニット1903が設けられている。また、スライドユニット1903は、スライド台1903cとスライダドライブ1903dを含み、スライダドライブ1903dからの動力によってスライド台1903cに取付けられたスライドアーム1903a、1903bが、矢印方向に水平に往復移動する。

スライドアーム1903a、1903bは、上述のロボットアームと同様に、フォーク状の先端部を有し、その開口部のギャップは、突上げロッド601aの外径よりも広くなっている。また、スライドアーム1903a、1903bは、スライド台1903cの両側面にスライド可能に接続されており、図19のcに示すように、それぞれ高さが異なるように異なる形状の腕によって支持されている。このため、スライドアーム1903aとスライドアーム1903bとは、互いにぶつかることなく水平方向に自由にスライド可能となっている。図19は、スライドアーム1903a及びスライドアーム1903bが共に基本位置で待機している状態を示している。この基本位置では、スライドアーム1903a、1903bの先端は、第1実施形態と同様に処理装置102とは逆の方向に退避しており、基板を載置した突上げロッド601aが、自由に上下できる状態となっている。

このような図19に示すインタフェース装置103でも、図13〜図18を用いて説明した処理と同様の処理を行うことにより、一方のスライドアームで処理済の基板を搬出しながら、他方のスライドアームで未処理の基板を搬入することが処理装置102に対してでき、上記同様に基板処理速度の向上を図ることができる。

また、更に、図19に示すスライドアーム1903a、1903bに多段階スライド機構を組込んでも良い。その場合、スライドアームはただスライドするだけでなく、伸縮自在になるため、インタフェース装置103を図19の幅方向に小型化することが可能となる。

<第3実施形態>

次に、本発明の第3実施形態に係るトンネル101について図20A,図20Bを用いて説明する。本実施形態に係るトンネル101は、基板に付随された情報を読みとるための読取装置を有する点で上記第1実施形態と異なる。その他の構成及び動作は、上記第1実施形態と同様であるためここでは、同じ構成については同じ符号を付してその説明を省略する。

図20A、図20Bは、トンネル101の内部構成のみを抽出して示す概略構成図であり、図2Aのトンネル部分に該当するものである。ここで、図20Aは、読取装置2001をトンネル101の天井部分に設けたものであり、図20Bは、読取装置2002をトンネル101の側壁に設けたものである。読取装置2001、2002は、搬送される基板S上に記録された情報を読みとるための読取装置であり、例えば、基板S上にバーコードがプリントされている場合には、バーコード読取装置であればよい。また、基板Sにワイヤレス通信用ICメモリ(無線ICタグ)が埋込まれているもしくは、付随しているまたは、IDタグが付随している場合には、そのワイヤレス通信用ICメモリ(無線ICタグ)やIDタグから送信されたデータを受信するための受信装置であればよい。更に、読取装置2001、2002は、基板Sの表面に記録された文字を読みとる文字認識センサであってもよい。ここで、ワイヤレス通信用ICメモリ(無線ICタグ)とは、データの送受信を行うためのアンテナを超小型のICチップに備えた記憶機器であり、読取装置から発信される所定の周波数の電波によって動作してデータの送受信が行われるものである。

なお、ここでは、ICタグやIDタグからデータを読みとる読取装置がトンネルに設けられている場合について説明したが、この読取装置が、基板に付随するICタグ等に対してデータを書込む機能を有していても良い。その場合、基板には、例えば、どの処理装置での処理が終了したかなどが記録されることとなり、その処理情報を元にフィードバック制御またはフィードフォワード制御をして基板を搬送することができ、更に基板搬送制御が容易になる。更には、上記の読取装置の代りに基板に付随するICタグ等に対してデータを書込む書込装置を設けても良い。また、ここでは、基板から非接触でデータを読み書きする装置について説明したが、これに代えて接触式の読取または書込装置を用いても良いことは言うまでもない。

<第4実施形態>

次に、本発明の第4実施形態に係るトンネル101について図21を用いて説明する。本実施形態に係るトンネル101は、自己循環型のエアクリーニングを行う点で上記第1実施形態と異なる。その他の構成及び動作は、上記第1実施形態と同様であるためここでは、同じ構成については同じ符号を付してその説明を省略する。

図21は、トンネル101及びインタフェース装置103の内部を示す概略図である。図のように、本システム100では、空気排出ユニット304にポンプ機能が組込まれている。そして空気排出ユニット304から排出された空気は、パイプ2101を通じて再度清浄ユニット301に送られる。これにより、自己循環型のエアクリーニングが実現でき、トンネル101に沿ってパイプを敷設する場合に比べると全体の設備が簡略化でき、トンネル101の各ユニットの独立性が増すため、メンテナンスも容易になる。

<第5実施形態>

次に、本発明の第5実施形態に係るトンネル101について図22A〜図23Bを用いて説明する。本実施形態に係るシステム100は、トンネル内において、搬送路を切換える手段を有する。具体的にはトンネル101を1ユニットとして、レールの切換え機構を有するトンネルユニットを備える点で上記第1実施形態と異なる。その他の構成及び動作は、上記第1実施形態と同様であるためここでは、同じ構成については同じ符号を付してその説明を省略する。

図22A〜図22Eは、レールの切換え動作を説明するための図である。まず、下側のレール201bを走行する基板搬送車2202aを上側のレール201aに移送する場合、図22Aに示すように、レール切換え機能を有するトンネルユニット2201内に、基板搬送車2202aを停止させる。次に、図22Bに示すように、トンネルユニット2201内のレールを上方にスライドさせる。そして、図22Cに示すように、基板搬送車2202aを走行させる。また、上側のレール201aを走行する基板搬送車2202bを下側のレール201bに移送する場合、図22Cに示す状態で、基板搬送車2202bをトンネルユニット2201内に停止させ、図22Dに示すように、レールを下方にスライドさせた後、図22Eに示すように、基板搬送車2202bを走行させる。

図23A、図23Bは、トンネルユニット2201内におけるレールのスライド機構を説明する図である。図23Aは、トンネルの長手方向から見た概略構成図であり、図23Bは、図23Aの図中左側から見た場合の概略構成図である。図23A、図23Bにおいて、レール201a、201bは、共に、レール支持部材2301に固定されている。レール支持部材2301は、ガイド部材2302の溝2302aを通って、ベルト2303に固定されている。ベルト2303は、モータ2304によって上下に往復動可能となっている。また、レール201a、201bは、支持部材2301の両側において、補助支持部材2305a、2305bに固定されている。そして、補助支持部材2305a、2305bは、それぞれ、補助ガイド部材2306a、2306bの溝に沿ってスライド可能となっている。

この構成において、モータ2304を駆動すれば、ベルト2303と共にレール支持部材2301が上下動し、レール201a及びレール201bが、その間隔を保ったまま上下にスライドする。

なお、ここでは、モータ2304とベルト2303を用いてレール対をスライドさせる構成としたが、本発明はこれに限定されるものではなく、例えば、ワイヤ巻取機構や圧力シリンダなどの他の機構によってレール対をスライドさせても良い。

(他の実施形態)

上記実施形態では、トンネル内に2本のレールを設ける場合について説明したが、トンネル内のレールの本数はこれに限定されるものではなく、3本以上でもよいし、1本でもよい。

また、トンネル内のレイアウトは、上記第1実施形態に示されたものに限定されるものではない。例えば、図24Aに示すように、上側のレール201aを走行する基板搬送車2401と、下側のレール201bを走行する基板搬送車402とを異なる構成としても良い。すなわち、上側のレール201aを走行する基板搬送車2401のトレー2401aをL字型に形成し、下側の基板搬送車2402のトレー2402aとの距離を小さくしても良い。このようにすれば、トンネルの天井を低くすることができ、全体としてトンネルの構成を小型化できる。

また、図24Bに示すように、レール201a、201bをトンネルの底部に敷設しても良い。その場合、レール201aを走行する基板搬送車2401と、レール201bを走行する基板搬送車402とは、それぞれのトレーが上下に間隙を持って走行するように、異なる構成にする必要がある。このようにすれば、トンネル側壁にレールを設ける場合に比べて、レールに曲げ応力が発生しにくく、比較的安定して基板搬送車を走行させることが可能となる。

また更に、図24Cに示すように、レール201a、201bをトンネルの外部に敷設して、基板搬送車のトレーのみをトンネル内部に収容する構成でも良い。このようにすれば、基板搬送車の走行によって巻上がる塵や埃が基板に付着することはなく、基板の走行環境を極めて清浄にすることが可能となる。その他、図24Dに示すように、レール201aをトンネル側壁に、レール201bをトンネル底部に敷設してもよい。なお、ここでは、空気清浄ユニットをトンネル天井部に設置したが、いずれかのトンネル側壁に設置しても良い。

上記実施形態では、スライドユニットがチャンバ内で基板を水平方向にのみ移動できる構成について説明したが、本願発明はこれに限定されるものではない。例えば、ロボットやスライドユニットに基板を垂直方向にも移動できる昇降機構をさらに備えてもよい。その場合、複数種類の処理装置の基板搬入口に合わせて基板を垂直方向に移動可能となる。また、処理装置の受け渡し位置で待機して処理装置が基板の受け渡しを行っていたが、処理装置の図示されていない載置台に対して基板を受け渡すことができる。

上記実施形態では、インタフェース装置内で処理装置に基板を搬送するアームとして、U字型のフォーク状ハンドを先端に備えたものを示したが、本発明はこれに限定されるものではない。例えば、図25A〜図25Cに示すような様々なハンドが適用可能である。すなわち、図25Aは、先端外周が円形となっているC字型のハンドを示し、図25Bは、突上げロッドが挿入される穴を有するO字型のハンドを示し、図25Cは、処理装置に向って横方向に開口するΠ字型のハンドを示している。また、これらのハンド部分を着脱可能として、処理装置の種類に応じて取り替えることができるように構成してもよい。

また、トンネルの両側に処理装置を配置した場合に、インタフェース装置の両側面に開口部を設け、両側の処理装置に対して1つの搬送手段を移動可能な構成としてもよい。特にロボットを用いて両側の処理装置基板を搬送する構成とすれば、更に設備設置スペースの有効活用が可能となる。

なお、上記実施形態では給電素子203から基板搬送車202に電力を供給し、基板搬送車202内のモータでレール上を搬送する構成について説明したが、本発明はこれに限定されるものではない。エアーや磁気で基板搬送車を浮上させ、搬送する構成も本発明に含まれる。

本発明によれば、様々な処理装置に自由度高く対応できる汎用性に富んだ基板搬送システムを提供することができる

本発明は上記実施の形態に制限されるものではなく、本発明の精神及び範囲から離脱することなく、様々な変更及び変形が可能である。従って、本発明の範囲を公にするために、以下の請求項を添付する。

<第1実施形態>

(構成)

図1Aは、本発明の第1実施形態に係る基板搬送システム100の一部のレイアウトを示す概略図である。

図1Aにおいて、101はトンネル、102は基板に対して処理を施す処理装置、103はトンネル101と処理装置102との間で基板の受け渡しを行うインタフェース装置である。

トンネル101は、複数の処理装置102間を繋ぐようにレイアウトされている。また、トンネル101と処理装置102とは直接接続されておらず、インタフェース装置103が介在している。すなわち、トンネル101はその下面においてインタフェース装置103と接続され、インタフェース装置103はその側面において処理装置102と接続されている。トンネル101は、インタフェース装置103の幅と同程度の幅ごとにユニット化されており、各ユニットを取り外してメンテナンス可能に構成されている。また、トンネル101とインタフェース装置103との組合せで1ユニットとして扱うこともできる。ここでは、インタフェース装置103は、複数の処理装置102に対して1つずつ設けられている。

トンネル101内部には、基板(ウエハ)を搬送するための搬送機構が設けられており、トンネル内を搬送されてきた基板は、インタフェース装置103に渡された後、更にインタフェース装置103から処理装置102に搬送される。

図1Bは、本基板搬送システム100のレイアウトを別の角度から示す図である。図1Bの上側の図は、本基板搬送システム100を上方から見た図、図1Bの下側の図は、トンネルの長手方向から見た概略断面図である。

例えば、エッチャー、アッシャー、ウェットステーション、スパッタ、CMP、ステッパ等といったウエハが完成するために必要な一連の処理装置102が、図1Bの上側の図のようにトンネル101に沿って配置されている場合、それぞれの処理装置102において、基板受渡部102aの高さが異なる場合が考えられる。トンネル101の高さは基本的に一定であるから、トンネル101とインタフェース装置103の間の連通部104の長さを、処理装置102に応じて変え、処理装置102に応じた高さにインタフェース装置103を設置する。具体的には、基板受渡部102aが比較的低い処理装置102に対しては、図1Bの下側の左図に示すように、インタフェース装置103を低く設置し、基板受渡部102aが比較的高い処理装置102に対しては、図1Bの下側の右図に示すように、インタフェース装置103を高く設置する。これにより、インタフェース装置は、複数種類の処理装置に対応可能な構成となっている。なお、ここでは、基板の搬送に特化して説明するが、本システム100の搬送機構は通常のウエハに限らず、レチクルやモニタウエハ、ダミーウエハなどの他種類のウエハを混合搬送することが可能である。その場合、トンネル内の基板及びレチクルの搬送を総合的に制御するコントローラを備えていることが好適である。このコントローラは、例えば、製造するウエハの種類が変わったときやウエハに対する処理条件が変わったときに、ステッパなどレチクルを交換する必要がある所定の処理装置に、レチクル保管部から条件に合ったレチクルを搬送車に載置して搬送し、レチクルを必要とする所定の処理装置にそのレチクルを搬入するように、基板搬送車の搬送及びインタフェース装置を総合的に制御する。

図2Aは、トンネル101及びインタフェース装置103の内部を示す概略図である。また、図2Bは、図1AのA側から矢印方向に見た場合のトンネル101及びインタフェース装置103の外観図である。

図2Aに示す通り、トンネル101の内部側壁には、2本のレール201a、201bが上下方向に平行に設けられている。これら2本のレール201a、201bは、それぞれ複数の基板搬送車202を支持可能であり、基板搬送車202は、モータの駆動によりレール201aまたはレール201bに沿って自走する。これによりトンネル101は、その内部に、基板を搬送する第1搬送路と、第1搬送路の上方で基板を搬送する第2搬送路とを有することになる。

基板搬送車202は、基板Sを載置可能なC型状のトレー202aと、トレー202aを支持しつつレール201に沿って走行するカート202bとを備える。

なお、図2AのCは、レール201の根本付近の拡大図である。ここに示すように、トンネル101の内側面には、部分的に給電素子203が設けられている。給電素子203は、基板搬送車202が処理装置102に基板を搬入または搬出するために停止する位置に配置されており、基板搬送車202は、停止中、給電素子203と接触することにより、基板搬送車202内の不図示のバッテリーに対し電力を供給する。そして、バッテリー内に蓄電された電力を用いてモータを駆動し、レール上を走行する。

また、トンネル101内には、空気清浄フィルタ(ULPA(Ultra Low Penetration Air)フィルタ)を備えた清浄ユニット301が設けられている。清浄ユニット301には、パイプ302が接続されており、パイプ302から流入したエアーが、清浄ユニット301の空気清浄フィルタを通って浄化され、矢印で示すようにトンネル101の内部を経て、排気ダクト303から空気排出ユニット304に送られる。本実施形態においてパイプ302は、図2Bに示すように、トンネル101の各ユニットにわたって接続されている。すなわち、本基板搬送システム100は、大型のエア供給ユニット(不図示)を備えており、パイプ302は、そのエア供給ユニットからトンネル101に沿って敷設され、途中で枝分れして、トンネル101の各ユニットに設けられた清浄ユニット301に接続されている。

これにより、トンネル101の内部は常にクリーンエアーで満たされることとなり、搬送される基板に埃や塵等が付着することを防止する。また、清浄ユニット301は取り外してメンテナンス可能に構成されている。なお、ここでは清浄ユニット301にULPAフィルタを構成していることとしたが、本発明はこれに限定されるものではなく、所定の清浄度に合わせてHEPA(High Efficiency Particulate Air)フィルタなどの清浄フィルタを設けても良い。

トンネル101の底面には、インタフェース装置103に対して基板を搬出し、インタフェース装置103から基板を搬入するための開口部101aが設けられている。そして、開口部101aを開閉するためのシャッタ204が設けられている。

連通部104では、トンネル101とインタフェース装置103との間で基板を受け渡す際に基板に埃や塵などが付着しないように、一定の密閉性を確保する目的で、遮蔽壁701が設けられている。この遮蔽壁701は、トンネル101とインタフェース装置103で振動の伝達が起こらないように緩衝する機能を備えてもよい。その場合、遮蔽壁701を、例えば、ジャバラ部材のように自由に伸縮する部材にすることが考えられる。

また、遮蔽壁701は、トンネル101とインタフェース装置103との間を連通する構成に限られない。例えば、図3A、図3Bに示すように、トンネル101の下部とインタフェース装置103の上部とに、基板の受渡し開口部を囲うように、それぞれ互いに接触しない凸壁701a、701bを設けて、ラビリンス構造としても良い。この時、トンネル101とインタフェース装置103との間の内部気圧が、外部より高めにしておくことで埃や塵などが基板に付着しないようにできる。

一方、インタフェース装置103は、トンネル101の下方において、処理装置102の基板受け取り口に応じた高さに配置されている。インタフェース装置103は、密閉空間を形成可能なチャンバ501と、チャンバ501内で基板を搬送するスライドユニット401と、基板搬送車202からスライドユニット401へ基板を移し替える基板昇降ユニット601とを備えている。基板昇降ユニット601は、言い換えれば、トンネル101に対し基板を上下方向に受け渡す機能を有する。

チャンバ501は、トンネル101側と処理側に開口部501a及び開口部501bを有しており、それぞれ、開閉扉としてのゲートバルブ502、503によって開閉自在となっている。

また、スライドユニット401は、スライドアーム401aとスライド台401bとスライダドライブ401cを含み、スライダドライブ401cがスライド台401bに動力を伝達することによって、スライド台401に取付けられたスライドアーム401aが、処理装置102方向に前後する。これにより、スライドアーム401aに載置された基板は図2Aの左方向にスライドされ、処理装置102内部に搬送される。

図3Cは、トンネル101の内部を示す斜視図である。図3Cに示すように、清浄ユニット301は、取り外して交換やメンテナンスをすることが可能である。また、トンネル101の天井及び側面には、透明板が嵌め込まれた窓101a、101bが設けられており、トンネル101内部の様子が視認可能である。これにより、トンネル内の基板の状態やトンネル内で発生したトラブルを瞬時に発見できる。

図4A、図4Bは、基板搬送車202の内部構造を示す概略構成図である。

図4Aは、基板搬送車202を上方から見た場合の内部構成を示している。図4Bは、図4Aの図中下方から基板搬送車202を見た場合の内部構成を示している。図4Aに示すように、トレー202aは、C形状をしており、外周の一部にギャップGを有している。また、トレー202aの上面には、基板を吸着保持するためのチャッキングポート211が3つ設けられており、これらのチャッキングポート211は全てカート202b内のポンプユニット212に接続されている。トレー202a上に基板を載置した状態でポンプユニット212を駆動し、チャッキングポート211から吸気することによって、基板がトレー202aに吸い付けられる。また、トレー202aには基板を載置するための溝317が設けられており、この溝317に基板が嵌り込み、かつチャッキングポート211で吸引されることにより、基板は搬送中ずれたり落ちたりすることなく固定される。

また、カート202bは、ポンプユニット212の他、カート202bを走行させる駆動ユニット213と、ポンプユニット212や駆動ユニット213を制御する制御ユニット214とを備えている。

駆動ユニット213は、その内部にモータ213aと、ギア213b、213cと、駆動ローラ213dとを備えており、モータ213aの回転力が、ギア213b、213cを介して駆動ローラ213dに伝達し、レール201に摺接する駆動ローラ213dが回転することによって、レール201上をカート202bが走行する。

カート202bは、駆動ローラ213d以外に、上下方向にレール201を狭持するためのガイドローラ215と、駆動ローラ213との間で水平方向にレール201を狭持するためのガイドローラ216とを備えている。これらのガイドローラにより、カート202bは、レール201上を安定して走行することができる。

(基板受け渡し動作)

図5及び図6を用いて、基板の受け渡し動作について説明する。図5のa、eは、トンネル101内の基板搬送車202の位置を示しており、トンネル上方からトンネル101の天井部分を透過して示している。図5のb、図6のb、fは、インタフェース装置103をトンネル101側から見た場合の部分的な外観を示している。図5のc、d、f、g、図6のa、c、d、e、gは、図2Aと同様に、トンネル101及びインタフェース装置103の内部を示している。

まず、図5のaに示すように、基板Sを載置した基板搬送車202が、レール201に沿って走行して、インタフェース装置103の上部で停止する。

次に、図5のb及びcに示すように、トンネル101下部のシャッタ204とインタフェース上部のゲートバルブ502が開く。インタフェース装置103の上面に設けられた支軸と円盤状のゲートバルブ502の中心軸を腕が連結している。そして、支軸を中心に、腕を回動させる開動作を行うことにより、ゲートバルブ502が開口部501aを閉じる位置から、開放する位置へ移動する。

ゲートバルブ502とシャッタ204が開くと、次に、dに示すように、基板昇降ユニット601が動作し、突上げロッド601aが上昇してトレー202a上の基板Sを突上げる。

基板Sの突上げが完了すると、eに示すように基板搬送車202がギャップGがない方向(図中下向き)に移動する。すなわち、突上げロッド601aがギャップGを通るように、基板搬送車202を移動させる。

基板搬送車202が基板受け渡し位置から完全に退避すると、fに示すように、基板昇降ユニット601が動作し、突上げロッド601aが基板Sを載置したまま下降する。

そして、gに示すように、インタフェース装置103の天板付近で一旦停止し、突上げロッド601aを回転して基板Sのオリフラ(orientation fracture)合わせを行う。ここでオリフラ合わせとは、基板Sの一部に設けられた破断部分を所定の方向に向けることである。処理装置102の種類によっては、基板が特定の方向を向いて搬入されることを要求するものがある。従って、そのような処理装置102に基板を搬入する場合には、基板昇降ユニット601が基板の方向を調整する方向調整手段として機能する。具体的には、インタフェース装置103の天板の上面に設けられた不図示の光センサによって、基板Sの破断部分を検知する。

オリフラ合せが終了すると、図6のaに示すように、更に突上げロッド601aを下降させ、スライドアーム401a上に基板を載置する。そして、その状態で、b及びcに示すように、トンネル101下部のシャッタ204とインタフェース装置103上部のゲートバルブ502が閉位置に移動する。また、処理装置102の種類に応じて、インタフェース装置103のゲートバルブ502が完全に閉じられたことを確認後、インタフェース装置103のチャンバ501内を減圧する。すなわち、処理装置102が低圧下で処理を行う種類のものである場合には、それに合わせてチャンバ501内の気圧を低下させる。例えば、処理装置102が高真空下で処理を行う装置である場合には、チャンバ501内を高真空状態にするため、図7A、図7Bに示すように、インタフェース装置103に低真空ポンプ801及び高真空ポンプ802を更に接続する。もちろん、処理装置102が低真空を要求する場合には、インタフェース装置103に低真空ポンプ801のみを接続すればよい。

チャンバ501内の減圧が完了すると、図6のdに示すように、インタフェース装置の処理側の側面に設けられたゲートバルブ503を開く。そして、スライダドライブ401cを動作して、eに示すように、スライド台401bに取付けられたスライドアーム401aを、処理装置102の方向にスライドする。

その状態で、処理装置102は、スライドアーム401aのフォーク状の先端部分に載置された基板Sを受け取り、f及びgの状態となる。その後、スライドアーム401aをチャンバ501内部に後退させ、dの位置に戻す。そして、処理装置102で基板の処理が完了すると、再度、スライドアーム401aをスライドさせ、f及びgの状態で待機する。次に、処理装置102側で基板Sがスライドアーム401aへ載置され、eの状態となると、図6のd→図6のb&c→図6のa→図5のf→図5のd→図5のcと順番に状態が変化する。

具体的には、スライドアーム401aが後退し、チャンバ501内に基板Sを取り込み(図6のd)、ゲートバルブ503を閉じて、チャンバ501内の気圧を大気圧に戻す(図6のc)。その後、基板搬送車202に基板取出し要求を出し、基板搬送車202をインタフェース装置103上方の基板受取位置手前で待機させ、シャッタ204とゲートバルブ502が開く(図6のa)。次いで、突上げロッド601aが上昇してスライドアーム401a上の基板Sを突上げ、更に上昇して停止する(図5のf)。そして、待機位置で待機していた基板搬送車202が、突上げロッド601aがギャップGを通るように移動して、受取り位置で待機する(図5のd)。突上げロッド601aが下降して、基板搬送車202のトレー202aに基板Sを渡す。突上げロッド601aが下降完了後、基板搬送車202は基板Sを次の処理装置へ搬送し、同時に、シャッタ204と、ゲートバルブ502を閉じる。

(全体的なレイアウト)

次に、基板搬送システム100の全体的なレイアウトについて図8A、図8B及び図9A〜図9Eを用いて説明する。

図8Aは、メイン搬送路とサブ搬送路の関係を示す図である。基板搬送システム100は、メイン搬送路901とサブ搬送路902とを含み、メイン搬送路901のトンネル101とサブ搬送路902のトンネル101とは、移載装置903によって接続されている。移載装置903は、メイン搬送路901のトンネル101内を搬送されてきた基板をサブ搬送路902のトンネル101に移載する装置である。サブ搬送路902に含まれるトンネル101は直線的で端部は行止りになっているため、メイン搬送路901からサブ搬送路902に移載された基板は、サブ搬送路902のトンネル101を往復しながら、処理装置102で処理を施される。その際、トンネル101から処理装置102へはインタフェース装置103によって搬送される。

サブ搬送路902での処理を終えた基板は、再度メイン搬送路901に移載され、次の工程へ送られる。

図8Bは、更に全体的な基板搬送システムのレイアウト例を示す図である。図8Bに示すシステムでは、メイン搬送路901が2本あり、それぞれのメイン搬送路にサブ搬送路902、905が接続されている。メイン搬送路901の端部には、容器倉庫905が接続されている。容器倉庫905は、基板製造工場から送られてきた基板入りの容器をストックし、その容器から基板を1枚ずつ取りだしてメイン搬送路901に搬入する。

サブ搬送路902は、図8Aで説明したものと同様に直線的なレイアウトであるが、サブ搬送路905は、無端のトンネル101を有しており、サブ搬送路905内で1方向に基板を搬送することによって、同様な処理を何度も繰返し行うことが可能となっている。また、メイン搬送路901には、サブ搬送路を介さずに直接に基板が搬送される処理装置群906が接続されている。メイン搬送路901を搬送されて一連の処理が施された基板は、容器収容装置907に集められ、所定枚数毎に容器に収容され、他の工場または、後工程に搬送される。

次に、搬送路におけるトンネル101の形状と処理装置102の配置について説明する。図9A〜図9Eは、トンネル101及び処理装置102の様々なレイアウトパターンを示す図である。

このうち、図9Aは、直線状の1本のトンネル101を含む搬送路に対し、その両側に処理装置102を配置するレイアウトである。このレイアウトを実現するためには、トンネル101から処理装置102へ基板を搬送するインタフェース装置103(ここでは不図示)が、トンネルの両側に基板を搬送する能力を有することが必要となる。このように両側配置にすれば、複数の処理装置の設置面積が全体として小さくなり、基板処理工場内のスペースを有効に活用でき、工場のコストを下げることが可能となる。

図9Bは、ループ状のトンネル101を含む搬送路に対し、その両側に処理装置102を配置するレイアウトである。搬送路は一部に移載装置903を有している。移載装置903は、一連の処理を終えて戻ってきた基板を、再度搬送路に搬送したり、移載装置903内にストックしたりすることができる。図9Cは、直線状の2本のトンネル101を含む搬送路に対し、その両側に処理装置102を配置するレイアウトである。ここでも搬送路は一部に移載装置903を有している。移載装置903は、一方のトンネル101で一連の処理を終えて戻ってきた基板を、他方のトンネル101に搬送することができる。そして各処理装置102のメンテナンスをトンネル101に挟まれた通路側からも容易に行うことができる。図9Dは、直線状の1本のトンネル101を含む搬送路に対し、その片側に処理装置102を配置するレイアウトである。図9Eは、直線状のトンネル101を含む搬送路に対し、トンネル101を挟んで互違いに処理装置102を千鳥配置するレイアウトである。

(移載装置の構成)

次に、図8Aに示した移載装置903の内部構成について、図10〜図12Bを用いて説明する。

図10は、基板をストックする機能を持たない移載装置903の内部構成を示す上面図である。この移載装置903は、メイン搬送路901と、サブ搬送路902aまたはサブ搬送路902bとの間で基板Sを移載するための装置である。図10において、移載装置903の内部には、メイン搬送路901のトンネル101内から連続したレール201aと、サブ搬送路902a、902bのトンネル101内から連続したレール201b、201cとが設けられている。これにより移載装置903、それぞれの搬送路901のトンネル101内を走行する基板搬送車202が出入りできる構成となっている。

また、移載装置903の内部には、更に、レールの数と同数の突上げテーブル1001a、1001b、1001cと、移載ロボット1002とが設けられている。各レール201a、201b、201cを搬送してきた基板搬送車202が、突上げテーブル1001a、1001b、1001cの上部で停止すると、突上げテーブル1001a、1001b、1001cは、基板搬送車202が搬送してきた基板Sを下方から突上げる。その状態で、基板搬送車202が逃げると、突上げテーブル1001a、1001b、1001cに残された基板の下方に移載ロボット1002のU字状のハンドが入り込み、突上げテーブル1001a、1001b、1001cが下がることによって、基板が移載ロボット1002に渡される。そして、移載ロボット1002が回転することにより、基板Sは他の突上げテーブルに渡され、更に異なるレール上の基板搬送車2002に移載される。このような移載処理をスムーズに行うため、移載ロボット1002のアームには、少なくとも2箇所の関節部分があり、非常に自由に基板Sを動かすことができる。

次に、基板をストックする機能を有する移載装置903について、図11A〜図11D及び図12A及び図12Bを用いて説明する。図11Aは、基板をストックする機能を有する移載装置903の内部構成を示す上面図である。図11Bは、その側断面図である。この移載装置903は、メイン搬送路901と、サブ搬送路902aまたはサブ搬送路902bとの間で基板を移載すると共に、基板をストックするための装置である。このように基板Sを1枚ずつ保管することにより、サブ搬送路とメイン搬送路で搬送される基板の数を調整することが可能となり、処理負荷が大きくなった場合のバッファとして機能する。

図11A、図11Bに示す移載装置903には、ストッカ1101のほか、2つのアーム1102a、1102bを有する移載ロボット1102が設けられている。その他の構成は、図10に示した移載装置903と同様であるため、同じ機構には同じ符号を付してその説明を省略する。ストッカ1101を備えた移載装置の場合には、基板Sの移載処理枚数が多くなるため、このように移載ロボット1102が2つのアーム1102a、1102bを備えることが望ましいが、もちろん1つのアームのみを有する図10のタイプの移載ロボット1002を用いてもかまわない。なお、この移載ロボット1102の各アーム1102a、1102bも図10で説明した移載ロボット1002のアームと同様の動きをするため、ここではその説明を省略する。

ここでは、ストッカ1101の形状は8角柱であり、矢印のように回転することによって、8つの面から8つの棚1101dに対して基板を挿入可能である。図11Aは、8つの棚のうち、4つの棚に基板がストックされている状態を示している。棚に対して基板Sを挿入する際には、図のように扉1101aが開かれる。8つの棚の上面中央には、清浄ユニット1101bが設けられており下方に向けて矢印のようにクリーンエアーを吹出している。なお、清浄ユニットは、移載装置903の上部に更に設けてもよい。

図11Bに示すように、8つの棚1101dはそれぞれ複数の基板保管室1101eが上下方向に積重なった形状となっている。8つの棚の下部には、ストッカ回転装置1101cが設けられており、ストッカ1101の全体を、時計方向或は反時計方向に回転させる。

なお、上下方向に連続する基板保管室1101eのそれぞれに基板を搬送するため、移載ロボット1102は、上下方向にも移動可能である。この場合、突上げテーブル1001の代りに上下移動不可能なテーブルを用いることができる。また、或は、基板搬送車202から直接移載ロボット1102が基板Sを受取る構成も可能である。ただし、基板搬送車202から直接基板Sを受取るためには、移載ロボット1102のアーム1102a、1102bの先端に設けられたハンドを基板搬送車202のトレイ形状に合わせた形状とする必要がある。

なお、図11Bに示すようにメイン搬送路901とサブ搬送路902とは、互いのレールが抵触しあわないように上下方向にずれていることが望ましい。また、ここでは、ストッカ1101は基板を保管するものとして説明したが、レチクルを保管するストッカも全く同じ構成で実現できる。また、基板とレチクルとを同一のストッカに保管しても良い。更に、ストッカの形状は8角柱に限らず、円柱でもよい。また、移載ロボット1102が上下左右に移動する機構を有していれば、回転をしない平面棚をストッカとして用いても良い。

図11Cは、ストッカ1101の他の例について説明するための上面図であり、図11Dは図11CのX−Xで切断した部分断面図である。図11C、図11Dに示す例では、複数の基板保管室1101eはドーナツ状のテーブル1101f上に形成され、テーブル1101fは中心部分で中空モータに支持されている。これにより、基板保管室1101eは1段毎に一体となって回転可能となっている。ストッカ1101全体は、これらのテーブル1101f及び中空モータが上下方向に積重なった多層構造となっている。詳しく説明すると、中空モータは、ドーナツ状の回転部1101gとドーナツ状の固定部1101hとを含み、回転部1101gが固定部1101hに対して回転可能となっている。そして、テーブル1101fの下面は回転部1101gの上面に固定され、固定部1101hの下面は、固定部材1101iの上面に固定されている。また、各段の固定部材1101i同士は、それぞれ、円柱状の複数の支持部材1101jによって接続されており、全体として中空のタワー状となっている。ストッカ1101の中心に位置する中空部分上方には、清浄ユニット(不図示)が設けられており下方に向けて矢印のようにクリーンエアーを吹出している。

このように各段にモータを設けたので、各モータに対する負荷を軽減でき高速かつ高精度に回転・停止が可能となる。そして、ストッカ1101に対するレチクルまたは基板などの保管・入替動作を効率よく行うことができる。また、段毎にレチクルまたは、基板などを分けて収納することが可能となり、それらの管理が容易となる。

図12A、図12Bは、基板の情報を読みとる読取装置1201を備えた移載装置903について説明する図である。図12A、図12Bに示す移載装置903は、レチクルまたは、基板などに付随されている情報を読み取るための読取装置1201を、それぞれの突上げテーブル1001a、1001b、1001cの上方に備えている。その他の構成は、図11A、図11Bに示した移載装置903と同様であるため、同じ機構には同じ符号を付してその説明を省略する。

読取装置1201は、レチクルまたは、基板などに付随されている情報を読み取り、ストッカ1101に保管されたレチクルまたは、基板などについての保管情報を、不図示の情報管理装置に送信する。これにより、ストッカ1101内の基板やレチクルの数量を管理することが可能となる。そして、情報管理装置の情報に基づき、各処理装置102の要求に対応するレチクルまたは基板などを、ストッカ1101から取り出して目的の処理装置へ搬送する。なおここでは、読取装置1201は突上げテーブル1001a、1001b、1001cの上方に配置したが、ストッカ1101の基板保管室1101e内に各々配置しても良い。また、ワイヤレス通信用ICメモリ(無線ICタグ)を使用して情報の管理を行えば、一度に複数のレチクルまたは基板などの情報を通信することが可能になり、ストッカ1101内のレチクルや基板などの情報をリアルに管理することができる。

また、移載装置に含まれるストッカの数は一台として説明したが、複数設けてもよい。

(本実施形態の効果)

以上に説明したように、本実施形態によれば、トンネル内において基板等を枚葉搬送するので、基板等の周辺環境を高い精度で清浄化することができ、結果として基板処理精度が向上する。インタフェース装置を様々な処理装置に適合できるように汎用化したので、それぞれの処理装置に合わせて多種のインタフェース装置を用意する必要が無く、システム全体として設備費を削減することができる。また、トンネルの下方にインタフェース装置を配置することにより、基板搬入口の高さの異なる様々な処理装置に対しても、インタフェース装置の設置位置を変えるだけで対応することができ、更にシステムの汎用化が図れる。また、搬送通路としてのトンネルとインタフェース装置との基板受渡しを突上げ機構により実現したので、突上げのストロークを変えるだけで、如何なる高さに設置されたインタフェース装置に対しても基板を受渡すことができ、より汎用化を図ることができる。また、突上げ機構にオリフラ合わせ機能を組込むことでより装置の小型化を図ることができる。また、インターフェース装置に真空対応のチャンバを備えることが可能なので、改めて気圧切替のための気圧切替え装置を設ける必要がなく設備設置面積を有効に使用でき、設備費用の大幅な削減が可能となる。

また、1つのトンネル内に複数の基板搬送車を多重に走行させる構成としたので、各基板搬送車は両方向へ独立に走行可能であり、追越しなどを行うこともできるので停滞無く基板を搬送することが可能となる。

<第2実施形態>

次に、本発明の第2実施形態に係るインタフェース装置について図13〜図18を用いて説明する。本実施形態に係るインタフェース装置は、そのチャンバ1302内部にロボットアームを有する点で上記第1実施形態と異なる。その他の構成については、上記第1実施形態と同様であるため、ここでは同じ構成については同じ符号を付してその説明を省略する。

図13〜図18は、本実施形態に係るインタフェース装置103のチャンバ1302の内部の様子を示す図であり、図13〜図18のaはチャンバ1302内部の平面図、bはチャンバ1302内部の正面図を示す。また、図13のcはチャンバ1302内部の左側面図である。なお、説明を分りやすくするため、これらの図においてチャンバ1302の壁面部分は断面で示している。チャンバ1302内部には、2つのロボットアーム1303,1304が設けられており、チャンバ1302の底部に設けられたアーム台1305によって回動可能に支持されている。

ロボットアーム1303、1304は、基板を載置するハンド1303a、1304aをそれぞれ有している。ハンド1303a、1304aは、基板搬送車のトレー202aに似た、フォーク状の先端部を有し、その開口部のギャップは、突上げロッド601aの外径よりも広くなっている。ハンド1303a、1304aは、それぞれ、第1腕部1303b、1304bの一端に回動可能に接続されており、第1腕部1303b、1304bの他端は、第2腕部1303c、1304cに回動可能に接続されている。更に、第2腕部1303c、1304cの他端はアーム台1305に回動可能に接続されている。また、図13のcに示すように、第1腕部1303bと1303cとの接続部分には、円筒状のスペーサ1303dが設けられているため、第1腕部1303bと第1腕部1304bとは、その高さが異なっており、このため、ハンド1303aとハンド1304aとは、互いにぶつかることなく水平方向に自由に移動可能となっている。図13は、ロボットアーム1303及びロボットアーム1304が共に基本位置で待機している状態を示している。この基本位置ではそれらのハンド1303a、1304aは、水平方向に同一のポジションに位置するため、図13のaでは、上側のハンド1303aのみ表示されている。

図14は、本実施形態に係るインタフェース装置103がトンネル101から基板Sを受取った状態を示す図である。トンネル101を走行する基板搬送車202から基板を受取り、ハンド1303aに載置するまでの処理は、上記第1実施形態とほぼ同様である。すなわち、基板Sを載置した基板搬送車202が、レール201に沿って走行して、インタフェース装置103の上部で停止する。次にトンネル101下部のシャッタ204とインタフェース上部のゲートバルブ502が開き、基板昇降ユニット601が動作し、突上げロッド601aが上昇して基板搬送車202のトレー202a上の基板Sを突上げる。

基板Sの突上げが完了すると、突上げロッド601aがトレー202aのギャップGを通るように、基板搬送車202を移動させる。基板搬送車202が基板受け渡し位置から完全に退避すると、基板昇降ユニット601が動作し、突上げロッド601aが基板Sを載置したまま下降する。また、これと同時に、ロボットアーム1303の各関節を駆動させ、ハンド1303aの先端に設けられたフォーク状の開口部に突上げロッド601aが入るようにハンド1303aを移動させる。

一方、基板Sを載置した突上げロッド601aは、基板Sがハンド1303aに到達する前に一旦停止し、その位置で基板Sを回転してオリフラ(orientation fracture)合わせを行う。オリフラ合せが終了すると、更に突上げロッド601aを下降させ、図14に示すように、ハンド1303a上に基板Sを載置する。そして、トンネル101下部のシャッタ204とインタフェース上部のゲートバルブ502を閉じる。その後、インターフェース装置103の内部気圧を処理装置102の気圧と一致させる。次に、処理装置102側のゲートバルブ503を開き、図15に示すように、ロボットアーム1303を処理装置102側に突出す。処理装置102が、ロボットアーム1303のハンド1303aに載置された基板Sを受け取ると、ロボットアーム1303を図13に示す基本位置に後退させる。次に、ゲートバルブ503を閉じて、チャンバ501内の気圧を大気圧に戻す。

次に、上記に説明した手順と全く同じ手順で再度基板搬送車202から基板Sを受取り、図14の状態にまで移行させる。次に、図14の状態から、下側のロボットアーム1304を処理装置102側に伸ばし、図16の状態に移行して処理装置102から処理済の基板S1を受取る。図16では、上側のロボットアーム1303に載置された未処理の基板を基板S2としている。

更に、下側のロボットアーム1304を退避させつつ、代りに上側のロボットアーム1303を処理装置102側に伸ばして図17の状態に移行する。処理装置102が、ロボットアーム1303のハンド1303aに載置された未処理の基板S2を受取ると、図18に示すようにロボットアーム1303を基本位置まで後退させ、ゲートバルブ503を閉じてチャンバ501内の気圧を大気圧に戻す。その後、基板搬送車202に基板取出し要求を出し、基板搬送車202をインタフェース装置103上方の基板受取位置手前で待機させ、シャッタ204とゲートバルブ502が開く。次いで、突上げロッド601aが上昇してハンド1304a上の基板S1を突上げ、更に上昇して停止する。そして、待機位置で待機していた基板搬送車202のギャップGを突上げロッド601aが通るように、基板搬送車202を移動させる。その状態で突上げロッド601aが下降して、基板搬送車202のトレー202a上に基板S1を載置する。突上げロッド601aが下降完了後、基板搬送車202は基板S1を次の処理装置へ搬送し、同時に、シャッタ204と、ゲートバルブ502を閉じる。

その後は、ロボットアーム1304を、再度、図13に示す基本位置に戻し、その後、図14→図16→図17→図18→図13といった一連の状態変化が繰返されるように、ロボットアーム1303、1304、突上げロッド601a、基板搬送車202、シャッタ204、ゲートバルブ502,503、ポンプ801等を動作する。

以上のように、2段のロボットアームを用いることにより、処理装置102への未処理基板の搬入と処理装置102からの処理済基板の搬出とを同時に行うことができるため、処理済の基板を基板搬送車に乗せてから次の未処理の基板を搬入する場合に比べ、基板の処理を格段に速く行うことができる。

本実施形態の変形例を図19に示す。図19は、図13と同様にインタフェース装置103のチャンバ1902の内部の様子を示す図であり、図19のaはチャンバ1902内部の平面図、bはチャンバ1902内部の正面図、図13cはチャンバ1902内部の左側面図である。なお、説明を分りやすくするため、これらの図においてチャンバ1902の壁面部分は断面で示している。

チャンバ1902内部には、2つのスライドアーム1903a、1903bを備えたスライドユニット1903が設けられている。また、スライドユニット1903は、スライド台1903cとスライダドライブ1903dを含み、スライダドライブ1903dからの動力によってスライド台1903cに取付けられたスライドアーム1903a、1903bが、矢印方向に水平に往復移動する。

スライドアーム1903a、1903bは、上述のロボットアームと同様に、フォーク状の先端部を有し、その開口部のギャップは、突上げロッド601aの外径よりも広くなっている。また、スライドアーム1903a、1903bは、スライド台1903cの両側面にスライド可能に接続されており、図19のcに示すように、それぞれ高さが異なるように異なる形状の腕によって支持されている。このため、スライドアーム1903aとスライドアーム1903bとは、互いにぶつかることなく水平方向に自由にスライド可能となっている。図19は、スライドアーム1903a及びスライドアーム1903bが共に基本位置で待機している状態を示している。この基本位置では、スライドアーム1903a、1903bの先端は、第1実施形態と同様に処理装置102とは逆の方向に退避しており、基板を載置した突上げロッド601aが、自由に上下できる状態となっている。

このような図19に示すインタフェース装置103でも、図13〜図18を用いて説明した処理と同様の処理を行うことにより、一方のスライドアームで処理済の基板を搬出しながら、他方のスライドアームで未処理の基板を搬入することが処理装置102に対してでき、上記同様に基板処理速度の向上を図ることができる。

また、更に、図19に示すスライドアーム1903a、1903bに多段階スライド機構を組込んでも良い。その場合、スライドアームはただスライドするだけでなく、伸縮自在になるため、インタフェース装置103を図19の幅方向に小型化することが可能となる。

<第3実施形態>

次に、本発明の第3実施形態に係るトンネル101について図20A,図20Bを用いて説明する。本実施形態に係るトンネル101は、基板に付随された情報を読みとるための読取装置を有する点で上記第1実施形態と異なる。その他の構成及び動作は、上記第1実施形態と同様であるためここでは、同じ構成については同じ符号を付してその説明を省略する。

図20A、図20Bは、トンネル101の内部構成のみを抽出して示す概略構成図であり、図2Aのトンネル部分に該当するものである。ここで、図20Aは、読取装置2001をトンネル101の天井部分に設けたものであり、図20Bは、読取装置2002をトンネル101の側壁に設けたものである。読取装置2001、2002は、搬送される基板S上に記録された情報を読みとるための読取装置であり、例えば、基板S上にバーコードがプリントされている場合には、バーコード読取装置であればよい。また、基板Sにワイヤレス通信用ICメモリ(無線ICタグ)が埋込まれているもしくは、付随しているまたは、IDタグが付随している場合には、そのワイヤレス通信用ICメモリ(無線ICタグ)やIDタグから送信されたデータを受信するための受信装置であればよい。更に、読取装置2001、2002は、基板Sの表面に記録された文字を読みとる文字認識センサであってもよい。ここで、ワイヤレス通信用ICメモリ(無線ICタグ)とは、データの送受信を行うためのアンテナを超小型のICチップに備えた記憶機器であり、読取装置から発信される所定の周波数の電波によって動作してデータの送受信が行われるものである。

なお、ここでは、ICタグやIDタグからデータを読みとる読取装置がトンネルに設けられている場合について説明したが、この読取装置が、基板に付随するICタグ等に対してデータを書込む機能を有していても良い。その場合、基板には、例えば、どの処理装置での処理が終了したかなどが記録されることとなり、その処理情報を元にフィードバック制御またはフィードフォワード制御をして基板を搬送することができ、更に基板搬送制御が容易になる。更には、上記の読取装置の代りに基板に付随するICタグ等に対してデータを書込む書込装置を設けても良い。また、ここでは、基板から非接触でデータを読み書きする装置について説明したが、これに代えて接触式の読取または書込装置を用いても良いことは言うまでもない。

<第4実施形態>

次に、本発明の第4実施形態に係るトンネル101について図21を用いて説明する。本実施形態に係るトンネル101は、自己循環型のエアクリーニングを行う点で上記第1実施形態と異なる。その他の構成及び動作は、上記第1実施形態と同様であるためここでは、同じ構成については同じ符号を付してその説明を省略する。

図21は、トンネル101及びインタフェース装置103の内部を示す概略図である。図のように、本システム100では、空気排出ユニット304にポンプ機能が組込まれている。そして空気排出ユニット304から排出された空気は、パイプ2101を通じて再度清浄ユニット301に送られる。これにより、自己循環型のエアクリーニングが実現でき、トンネル101に沿ってパイプを敷設する場合に比べると全体の設備が簡略化でき、トンネル101の各ユニットの独立性が増すため、メンテナンスも容易になる。

<第5実施形態>

次に、本発明の第5実施形態に係るトンネル101について図22A〜図23Bを用いて説明する。本実施形態に係るシステム100は、トンネル内において、搬送路を切換える手段を有する。具体的にはトンネル101を1ユニットとして、レールの切換え機構を有するトンネルユニットを備える点で上記第1実施形態と異なる。その他の構成及び動作は、上記第1実施形態と同様であるためここでは、同じ構成については同じ符号を付してその説明を省略する。

図22A〜図22Eは、レールの切換え動作を説明するための図である。まず、下側のレール201bを走行する基板搬送車2202aを上側のレール201aに移送する場合、図22Aに示すように、レール切換え機能を有するトンネルユニット2201内に、基板搬送車2202aを停止させる。次に、図22Bに示すように、トンネルユニット2201内のレールを上方にスライドさせる。そして、図22Cに示すように、基板搬送車2202aを走行させる。また、上側のレール201aを走行する基板搬送車2202bを下側のレール201bに移送する場合、図22Cに示す状態で、基板搬送車2202bをトンネルユニット2201内に停止させ、図22Dに示すように、レールを下方にスライドさせた後、図22Eに示すように、基板搬送車2202bを走行させる。

図23A、図23Bは、トンネルユニット2201内におけるレールのスライド機構を説明する図である。図23Aは、トンネルの長手方向から見た概略構成図であり、図23Bは、図23Aの図中左側から見た場合の概略構成図である。図23A、図23Bにおいて、レール201a、201bは、共に、レール支持部材2301に固定されている。レール支持部材2301は、ガイド部材2302の溝2302aを通って、ベルト2303に固定されている。ベルト2303は、モータ2304によって上下に往復動可能となっている。また、レール201a、201bは、支持部材2301の両側において、補助支持部材2305a、2305bに固定されている。そして、補助支持部材2305a、2305bは、それぞれ、補助ガイド部材2306a、2306bの溝に沿ってスライド可能となっている。

この構成において、モータ2304を駆動すれば、ベルト2303と共にレール支持部材2301が上下動し、レール201a及びレール201bが、その間隔を保ったまま上下にスライドする。

なお、ここでは、モータ2304とベルト2303を用いてレール対をスライドさせる構成としたが、本発明はこれに限定されるものではなく、例えば、ワイヤ巻取機構や圧力シリンダなどの他の機構によってレール対をスライドさせても良い。

(他の実施形態)

上記実施形態では、トンネル内に2本のレールを設ける場合について説明したが、トンネル内のレールの本数はこれに限定されるものではなく、3本以上でもよいし、1本でもよい。

また、トンネル内のレイアウトは、上記第1実施形態に示されたものに限定されるものではない。例えば、図24Aに示すように、上側のレール201aを走行する基板搬送車2401と、下側のレール201bを走行する基板搬送車402とを異なる構成としても良い。すなわち、上側のレール201aを走行する基板搬送車2401のトレー2401aをL字型に形成し、下側の基板搬送車2402のトレー2402aとの距離を小さくしても良い。このようにすれば、トンネルの天井を低くすることができ、全体としてトンネルの構成を小型化できる。

また、図24Bに示すように、レール201a、201bをトンネルの底部に敷設しても良い。その場合、レール201aを走行する基板搬送車2401と、レール201bを走行する基板搬送車402とは、それぞれのトレーが上下に間隙を持って走行するように、異なる構成にする必要がある。このようにすれば、トンネル側壁にレールを設ける場合に比べて、レールに曲げ応力が発生しにくく、比較的安定して基板搬送車を走行させることが可能となる。

また更に、図24Cに示すように、レール201a、201bをトンネルの外部に敷設して、基板搬送車のトレーのみをトンネル内部に収容する構成でも良い。このようにすれば、基板搬送車の走行によって巻上がる塵や埃が基板に付着することはなく、基板の走行環境を極めて清浄にすることが可能となる。その他、図24Dに示すように、レール201aをトンネル側壁に、レール201bをトンネル底部に敷設してもよい。なお、ここでは、空気清浄ユニットをトンネル天井部に設置したが、いずれかのトンネル側壁に設置しても良い。

上記実施形態では、スライドユニットがチャンバ内で基板を水平方向にのみ移動できる構成について説明したが、本願発明はこれに限定されるものではない。例えば、ロボットやスライドユニットに基板を垂直方向にも移動できる昇降機構をさらに備えてもよい。その場合、複数種類の処理装置の基板搬入口に合わせて基板を垂直方向に移動可能となる。また、処理装置の受け渡し位置で待機して処理装置が基板の受け渡しを行っていたが、処理装置の図示されていない載置台に対して基板を受け渡すことができる。

上記実施形態では、インタフェース装置内で処理装置に基板を搬送するアームとして、U字型のフォーク状ハンドを先端に備えたものを示したが、本発明はこれに限定されるものではない。例えば、図25A〜図25Cに示すような様々なハンドが適用可能である。すなわち、図25Aは、先端外周が円形となっているC字型のハンドを示し、図25Bは、突上げロッドが挿入される穴を有するO字型のハンドを示し、図25Cは、処理装置に向って横方向に開口するΠ字型のハンドを示している。また、これらのハンド部分を着脱可能として、処理装置の種類に応じて取り替えることができるように構成してもよい。

また、トンネルの両側に処理装置を配置した場合に、インタフェース装置の両側面に開口部を設け、両側の処理装置に対して1つの搬送手段を移動可能な構成としてもよい。特にロボットを用いて両側の処理装置基板を搬送する構成とすれば、更に設備設置スペースの有効活用が可能となる。

なお、上記実施形態では給電素子203から基板搬送車202に電力を供給し、基板搬送車202内のモータでレール上を搬送する構成について説明したが、本発明はこれに限定されるものではない。エアーや磁気で基板搬送車を浮上させ、搬送する構成も本発明に含まれる。

本発明によれば、様々な処理装置に自由度高く対応できる汎用性に富んだ基板搬送システムを提供することができる

本発明は上記実施の形態に制限されるものではなく、本発明の精神及び範囲から離脱することなく、様々な変更及び変形が可能である。従って、本発明の範囲を公にするために、以下の請求項を添付する。

Claims (5)

- 基板を搬送するトンネルを備えた基板搬送システムであって、

前記トンネルは、その内部に、基板を搬送する第1搬送路と、前記第1搬送路の上方で基板を搬送する第2搬送路と、を有することを特徴とする基板搬送システム。 - 前記第1搬送路の基板を前記第2搬送路に移し替える手段を更に有することを特徴とする請求項1に記載の基板搬送システム。

- 前記第1搬送路及び前記第2搬送路は、前記トンネルの内部側壁に設けられた第1レール及び第2レール上を搬送車が走行することによって形成されることを特徴とする請求項1に記載の基板搬送システム。

- 前記第1レール上を走行する搬送車を前記第2レール上に移送する移送手段を有することを特徴とする請求項3に記載の基板搬送システム。

- 前記トンネルは、窓部を有することを特徴とする請求項1に記載の基板搬送システム。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003091794 | 2003-03-28 | ||

| JP2003091794 | 2003-03-28 | ||

| PCT/JP2004/003942 WO2004088742A1 (ja) | 2003-03-28 | 2004-03-23 | 基板搬送システム |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JPWO2004088742A1 true JPWO2004088742A1 (ja) | 2006-07-06 |

Family

ID=33127294

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005504172A Pending JPWO2004088742A1 (ja) | 2003-03-28 | 2004-03-23 | 基板搬送システム |

Country Status (3)

| Country | Link |

|---|---|

| JP (1) | JPWO2004088742A1 (ja) |

| TW (1) | TW200428477A (ja) |

| WO (1) | WO2004088742A1 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2013522930A (ja) * | 2010-03-24 | 2013-06-13 | ラム リサーチ コーポレーション | 処理ツールにおいて移動メカニズムによって生成される粒子汚染の削減 |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN101203445B (zh) * | 2005-06-22 | 2012-03-07 | 平田机工株式会社 | 工件输送系统 |

| JP2009012877A (ja) * | 2007-06-29 | 2009-01-22 | Ihi Corp | 浮上搬送装置 |

| JP6660246B2 (ja) * | 2016-05-02 | 2020-03-11 | 株式会社エナテック | 乾燥装置、及び塗布システム |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS6324632A (ja) * | 1986-07-17 | 1988-02-02 | Matsushita Electric Ind Co Ltd | 基板搬送装置 |

| JPH07172578A (ja) * | 1993-12-15 | 1995-07-11 | Ebara Corp | トンネル搬送装置 |

| JPH07228345A (ja) * | 1994-02-14 | 1995-08-29 | Ebara Corp | トンネル搬送装置 |

| JPH07231028A (ja) * | 1994-02-18 | 1995-08-29 | Ebara Corp | 搬送装置および搬送方法 |

Family Cites Families (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS63104440A (ja) * | 1986-10-22 | 1988-05-09 | Nippei Toyama Corp | 搬送装置 |

-

2004

- 2004-03-23 JP JP2005504172A patent/JPWO2004088742A1/ja active Pending

- 2004-03-23 WO PCT/JP2004/003942 patent/WO2004088742A1/ja not_active Ceased

- 2004-03-26 TW TW93108418A patent/TW200428477A/zh unknown

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS6324632A (ja) * | 1986-07-17 | 1988-02-02 | Matsushita Electric Ind Co Ltd | 基板搬送装置 |

| JPH07172578A (ja) * | 1993-12-15 | 1995-07-11 | Ebara Corp | トンネル搬送装置 |

| JPH07228345A (ja) * | 1994-02-14 | 1995-08-29 | Ebara Corp | トンネル搬送装置 |

| JPH07231028A (ja) * | 1994-02-18 | 1995-08-29 | Ebara Corp | 搬送装置および搬送方法 |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2013522930A (ja) * | 2010-03-24 | 2013-06-13 | ラム リサーチ コーポレーション | 処理ツールにおいて移動メカニズムによって生成される粒子汚染の削減 |

Also Published As

| Publication number | Publication date |

|---|---|

| TW200428477A (en) | 2004-12-16 |

| WO2004088742A1 (ja) | 2004-10-14 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4648190B2 (ja) | 基板搬送システム | |

| US6235634B1 (en) | Modular substrate processing system | |

| CN108698757B (zh) | 输送系统 | |

| JP6356519B2 (ja) | 小容積キャリヤ搬送体、積載ポート、バッファシステム | |

| US6702099B2 (en) | Work conveying system | |

| KR102296010B1 (ko) | 기판 처리 장치 | |

| JP2006206218A (ja) | ガラス基板等の搬送システム | |

| CN112750739A (zh) | 用于自动化晶片载具搬运的系统及方法 | |

| JP5401842B2 (ja) | 搬送システム | |

| US20070013642A1 (en) | System for transferring flat panel display substrates during manufacture | |

| JPWO2004088741A1 (ja) | 基板搬送システム | |

| JPWO2007114293A1 (ja) | ウエハー用保管庫及びその保管制御方法 | |

| CN100578750C (zh) | 容器搬送装置及容器搬送系统 | |

| WO2004088740A1 (ja) | 基板搬送システム | |

| JP2011173478A (ja) | 搬送車システム | |

| JPWO2004088742A1 (ja) | 基板搬送システム | |

| CN101253113A (zh) | 工件搬入搬出系统及搬运装置 | |

| JP2001135699A (ja) | 基板搬送装置 | |

| KR20140000277A (ko) | 기판처리 시스템 및 표시소자의 제조방법 | |

| JPH11199007A (ja) | カセットの搬送方法及び処理設備 | |

| KR101647277B1 (ko) | 베어 스토커용 자동 취급 버퍼 | |

| JP2004096075A (ja) | 真空処理装置 | |

| CN100435310C (zh) | 半导体制造用自动化物料运输系统 | |

| TW202532312A (zh) | 物品搬送裝置 | |

| JP5491579B6 (ja) | マルチ−チャンバーシステムで半導体素子を製造する方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20061128 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20091116 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20100409 |