JP7361007B2 - ラジアントチューブバーナ - Google Patents

ラジアントチューブバーナ Download PDFInfo

- Publication number

- JP7361007B2 JP7361007B2 JP2020165142A JP2020165142A JP7361007B2 JP 7361007 B2 JP7361007 B2 JP 7361007B2 JP 2020165142 A JP2020165142 A JP 2020165142A JP 2020165142 A JP2020165142 A JP 2020165142A JP 7361007 B2 JP7361007 B2 JP 7361007B2

- Authority

- JP

- Japan

- Prior art keywords

- tube

- heat transfer

- transfer body

- outer tube

- burner

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Gas Burners (AREA)

- Combustion Of Fluid Fuel (AREA)

Description

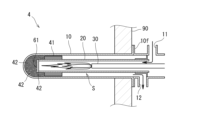

「一端が開放し他端が閉じている外管、両端が開放し前記外管に挿入されている内管、及び、該内管に挿入されているバーナを備え、前記外管の閉じている端部側が炉内に挿入された状態で使用されるシングルエンド型のラジアントチューブバーナであり、

炉内側の端部を内端とし、反対側の端部を外端とし、前記外管の内端から前記内管の外端までの距離をLとしたとき、

前記外管の内端からの距離がL/2までの範囲内で、前記内管と前記外管との間の空隙に、内管から外管へ伝熱させるセラミックス製の伝熱体が配設されているものであり、

前記伝熱体として、前記内管の内端と前記外管の内周面との間の空隙に配設されている中実ボール状の伝熱体を備えていると共に、

通気性を有するが前記中実ボール状の伝熱体は通過させない材料で形成され、前記内管の内端を被覆している円盤部材と、

通気性を有するが前記中実ボール状の伝熱体は通過させない材料で形成され、前記内管の外周面と前記外管の内周面との間の空隙に配設されていることにより、前記中実ボール状の伝熱体の移動を妨げている孔部付き円盤部材と、を備えている

ことを特徴とする」ものである。

「一端が開放し他端が閉じている外管、両端が開放し前記外管に挿入されている内管、及び、該内管に挿入されているバーナを備え、前記外管の閉じている端部側が炉内に挿入された状態で使用されるシングルエンド型のラジアントチューブバーナであり、

炉内側の端部を内端とし、反対側の端部を外端とし、前記外管の内端から前記内管の外端までの距離をLとしたとき、

前記外管の内端からの距離がL/2までの範囲内で、前記内管と前記外管との間の空隙に、内管から外管へ伝熱させるセラミックス製の伝熱体が配設されているものであり、

前記伝熱体として、前記内管の内端と前記外管の内周面との間の空隙に配設されている中実ボール状の伝熱体、及び、前記内管の外周面と前記外管の内周面との間の空隙に配設されているハニカム構造の伝熱体を備えていると共に、

通気性を有するが前記中実ボール状の伝熱体は通過させない材料で形成され、前記内管の内端を被覆している円盤部材を備えており、

前記ハニカム構造の伝熱体は、前記中実ボール状の伝熱体の移動を妨げている」ものとすることができる。

「前記伝熱体は、前記内管の内端と前記外管の内周面との間の空隙に配設されている」も

のである。

第四実施形態は、第三実施形態における孔部付き円盤62に代替して、第一実施形態で説明したハニカム構造の伝熱体41を配した態様に相当する。つまり、ハニカム構造の伝熱体41に、ボール状の伝熱体42の移動を妨げて保持する作用と、伝熱の作用とを、兼ねさせている。また、伝熱体41の体積分だけ、第三実施形態に比べてボール状の伝熱体42を減量している。

2 ラジアントチューブバーナ

3 ラジアントチューブバーナ

4 ラジアントチューブバーナ

10 外管

11 給気口

12 排気口

20 内管

30 バーナ

41 伝熱体

42 伝熱体

S 内管と外管との間の空隙

Claims (2)

- 一端が開放し他端が閉じている外管、両端が開放し前記外管に挿入されている内管、及び、該内管に挿入されているバーナを備え、前記外管の閉じている端部側が炉内に挿入された状態で使用されるシングルエンド型のラジアントチューブバーナであり、

炉内側の端部を内端とし、反対側の端部を外端とし、前記外管の内端から前記内管の外端までの距離をLとしたとき、

前記外管の内端からの距離がL/2までの範囲内で、前記内管と前記外管との間の空隙に、内管から外管へ伝熱させるセラミックス製の伝熱体が配設されているものであり、

前記伝熱体として、前記内管の内端と前記外管の内周面との間の空隙に配設されている中実ボール状の伝熱体を備えていると共に、

通気性を有するが前記中実ボール状の伝熱体は通過させない材料で形成され、前記内管の内端を被覆している円盤部材と、

通気性を有するが前記中実ボール状の伝熱体は通過させない材料で形成され、前記内管の外周面と前記外管の内周面との間の空隙に配設されていることにより、前記中実ボール状の伝熱体の移動を妨げている孔部付き円盤部材と、を備えている

ことを特徴とするラジアントチューブバーナ。 - 一端が開放し他端が閉じている外管、両端が開放し前記外管に挿入されている内管、及び、該内管に挿入されているバーナを備え、前記外管の閉じている端部側が炉内に挿入された状態で使用されるシングルエンド型のラジアントチューブバーナであり、

炉内側の端部を内端とし、反対側の端部を外端とし、前記外管の内端から前記内管の外端までの距離をLとしたとき、

前記外管の内端からの距離がL/2までの範囲内で、前記内管と前記外管との間の空隙に、内管から外管へ伝熱させるセラミックス製の伝熱体が配設されているものであり、

前記伝熱体として、前記内管の内端と前記外管の内周面との間の空隙に配設されている中実ボール状の伝熱体、及び、前記内管の外周面と前記外管の内周面との間の空隙に配設されているハニカム構造の伝熱体を備えていると共に、

通気性を有するが前記中実ボール状の伝熱体は通過させない材料で形成され、前記内管の内端を被覆している円盤部材を備えており、

前記ハニカム構造の伝熱体は、前記中実ボール状の伝熱体の移動を妨げている

ことを特徴とするラジアントチューブバーナ。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2020165142A JP7361007B2 (ja) | 2020-09-30 | 2020-09-30 | ラジアントチューブバーナ |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2020165142A JP7361007B2 (ja) | 2020-09-30 | 2020-09-30 | ラジアントチューブバーナ |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2022057074A JP2022057074A (ja) | 2022-04-11 |

| JP7361007B2 true JP7361007B2 (ja) | 2023-10-13 |

Family

ID=81110260

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2020165142A Active JP7361007B2 (ja) | 2020-09-30 | 2020-09-30 | ラジアントチューブバーナ |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP7361007B2 (ja) |

Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2012149798A (ja) | 2011-01-18 | 2012-08-09 | Tokyo Gas Co Ltd | 流体加熱用燃焼器付熱交換器 |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS61147009A (ja) * | 1984-12-19 | 1986-07-04 | Toshiba Ceramics Co Ltd | ラジアントチユ−ブ |

| JPH0792211B2 (ja) * | 1986-09-05 | 1995-10-09 | 東邦瓦斯株式会社 | チユ−ブバ−ナ |

| JPH0611118A (ja) * | 1992-06-24 | 1994-01-21 | Sanyo Electric Co Ltd | ラジアントチューブバーナ |

-

2020

- 2020-09-30 JP JP2020165142A patent/JP7361007B2/ja active Active

Patent Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2012149798A (ja) | 2011-01-18 | 2012-08-09 | Tokyo Gas Co Ltd | 流体加熱用燃焼器付熱交換器 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2022057074A (ja) | 2022-04-11 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0071073B1 (en) | Radiant tube | |

| JP7361007B2 (ja) | ラジアントチューブバーナ | |

| JP2598619Y2 (ja) | 蓄熱式交番燃焼装置 | |

| US4957431A (en) | Heating mantle with a porous radiation wall | |

| JP2001248917A (ja) | 間接熱風発生装置 | |

| JP2016125796A (ja) | ハニカム構造体の配置構造 | |

| JPS59113117A (ja) | 連続式加熱炉 | |

| JPH0526091B2 (ja) | ||

| JPH0684118U (ja) | 二重管式ラジアントチューブ | |

| JPH0159520B2 (ja) | ||

| JP3505076B2 (ja) | ラジアントチューブを熱源とする加熱炉 | |

| JP4422545B2 (ja) | 反応炉及び反応炉における伝熱促進方法 | |

| JP2996618B2 (ja) | 蓄熱燃焼バーナ | |

| JP7675664B2 (ja) | ラジアントチューブ式加熱装置及び内筒 | |

| JPH0324588Y2 (ja) | ||

| JPS6135340Y2 (ja) | ||

| JP3721030B2 (ja) | リジェネバーナ | |

| JP2012122706A (ja) | シングルエンド型ラジアントチューブバーナ | |

| JP2873392B2 (ja) | ラジアントチューブバーナー | |

| JPS6045686B2 (ja) | 加熱炉の伝熱促進装置 | |

| KR100320304B1 (ko) | 라디안트 튜브용 열교환기 | |

| JP3929708B2 (ja) | ガス処理装置 | |

| JPS6389614A (ja) | 加熱炉用ラジアントチユ−ブ | |

| JPS6340300Y2 (ja) | ||

| JP5966352B2 (ja) | ラジアントチューブ式加熱装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20220630 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20230315 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20230328 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20230524 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20230926 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20231002 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 7361007 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |