以下、本発明によるリング付き配管、及び管継手構造について、実施の形態を用いて説明する。なお、以下の実施の形態において、同じ符号を付した構成要素は同一または相当するものであり、再度の説明を省略することがある。本発明によるリング付き配管は、テーパ面が形成されているリング状部材を有するものであり、本発明による管継手構造は、そのリング付き配管を連結する管継手を有するものである。

図1は、配管システム100を示す外観図であり、図2は、管継手構造の連結箇所の拡大図である。図3は、図2におけるIII-III線断面図であり、図4は、図2におけるIV-IV線断面図であり、図5は、図2におけるV-V線断面図であり、図6は、図2におけるVI-VI線断面図である。図7は、クランプ片52を示す平面図である。図8は、管12の端部を示す図である。図9は、シール部材32を示す平面図であり、図10は、図9におけるX-X線断面図である。図11は、シール部材32の斜視図であり、図12は、シール体42の斜視図である。

図1を参照して、配管システム100は、複数のリング付き配管10と、2個のリング付き配管10を連結させる管継手30とを備えている。図2を参照して、管継手構造200は、2個のリング付き配管10と、それらを連結させる管継手30とを備えている。リング付き配管10は、管12,14と、2個のスペーサ16と、2個のリング状部材18と、断熱材20とを備える。管継手30は、配管を連結するものであり、シール部材32と、クランプ34とを備える。シール部材32は、シール体42と、筒状部材44とを備える。シール体42は、第一環状盤46と、第二環状盤48とを備えており、両者が積層されたものである。クランプ34は、シール部材32の両端側の環状面に、2個のリング付き配管10の端部がそれぞれ当接した状態で、2個のリング付き配管10の端部とシール部材32とを締め付けるものであり、2個のクランプ片52と、締付手段54とを備える。

まず、リング付き配管10について説明する。図3及び図5を参照して、管12(以下、この管を、「内管」と呼ぶことがある。)の外側に管14(以下、この管を「外管」と呼ぶことがある。)が設けられている。内管12及び外管14は、同軸に設けられることが好適である。本実施の形態では、リング付き配管10が二重管である場合について主に説明するが、リング付き配管10は、二重管でなくてもよい。なお、図3で示されるように、長手方向の長さは、通常、内管12の方が外管14よりも僅かに長いことになる。内管12及び外管14は、通常、平滑管である。また、内管12及び外管14の材質は問わないが、それぞれ独立して、例えば、金属であってもよく、樹脂であってもよい。金属としては、例えば、炭素鋼、クロムモリブデン鋼、ステンレス鋼、アルミニウム、アルミニウム合金、銅、銅合金、ニッケル、ニッケル合金などを挙げることができる。樹脂としては、例えば、硬質ポリ塩化ビニル樹脂、ポリブテン樹脂、ポリプロピレン樹脂、繊維強化樹脂(FRP:Fiber-Reinforced Plastics)、エンジニアリングプラスチック、スーパーエンジニアリングプラスチックなどを挙げることができる。なお、本実施の形態では、内管12及び外管14がステンレス鋼管である場合について主に説明する。ステンレス鋼管は、例えば、溶接ステンレス鋼管であってもよい。

内管12及び外管14がステンレス鋼管である場合に、内管12及び外管14の厚さ(肉厚)は、それぞれ独立して、例えば、2mm以下であってもよく、1.5mm以下であってもよく、1.3mm以下であってもよく、1.2mm以下であってもよく、それら以外の厚さであってもよい。内管12の厚さが厚い場合には、例えば、温度の高い流体が内部を流通する際に、内管12の温度を上昇させるために用いられる熱量が多くなる。その観点からは、内管12の厚さは、薄い方が好適である。なお、厚さが薄いほど重量は軽くなるが、強度は低下する。したがって、重量と強度を考慮して、適切な厚さのステンレス鋼管を選択することが好適である。また、内管12の厚さに関しては、流通対象の圧力に耐えられる程度のものを選択することが好適である。

具体的には、円筒胴が周方向応力に耐えられるためには、次式で示される厚さt(mm)を有していればよい。

t=DiP/(2σaη-1.2P) (1)

ここで、Diは胴の内径(mm)であり、Pは設計圧力(MPa)であり、σaは材料の許容応力(N/mm2)であり、ηは溶接継手効率である。したがって、内管12の内径、内管12内の流体の圧力、内管12の材質等が決まると、上記(1)式によって、内圧に耐えるのに必要な内管12の厚さを求めることができる。

例えば、ステンレス鋼管である内管12内の流体の圧力Pを2.5MPaとし、ステンレス鋼の引張強さ520(MPa)を安全率3で割った値173.3(MPa)を許容応力σaとし、溶接継手効率ηを0.95とすると、内管12の内径と、上記(1)式を用いて算出した内管12の厚さとの対応は、次のようになる。

内径100mm:厚さ0.77mm

内径150mm:厚さ1.15mm

内径200mm:厚さ1.53mm

内径300mm:厚さ2.30mm

内径500mm:厚さ3.83mm

したがって、ステンレス鋼管である内管12の内径が150mmである場合には、2.5MPaの設計圧力に耐えられるようにするためには、1.2mm程度の厚さを有していればよいことになる。ただし、その厚さは、耐圧試験2.5MPaにおける値である。呼び圧1.0MPaの場合には、内管12の厚さは0.5mmで十分である。

内管12及び外管14がステンレス鋼管である場合に、内管12及び外管14の直径は、それぞれ独立して、例えば、80mm、100mm、125mm、150mm、175mm、200mm、250mm、300mmであってもよく、または、それら以外の直径であってもよい。内管12の直径は、内管12の流通対象に関する流通量などに応じて決められてもよい。また、外管14の直径は、通常、内管12の直径と、断熱材20の幅とによって決まることになる。

外管14の厚さは、リング付き配管10の耐震性能に応じて決められてもよい。例えば、横走り管直管部に関して、地震力による最大応力度σE(N/cm2)は、次式のようになる。

σE=ifkHwTIh

2/(8Z) (2)

ここで、ifは断面方向の継手効率による応力度増倍係数(=1/ηS)であり、ηSは断面方向継手効率であり、kHは設計用水平方向震度であり、wTは内容物を含む配管の単位長さあたり重量(N/cm)であり、Ihは耐震支持間隔(cm)であり、Zは配管の有効断面係数(cm3)である。したがって、上記のようにして内管12の内径や厚さを決定し、断熱材20の厚さに応じて外管14の内径を決定した後に、所望の耐震性能が得られるように、外管14の厚さを決定してもよい。

例えば、断熱材20の厚さを4mmとし、断熱材20は強度に寄与しないものと仮定し、設計用水平方向震度k

Hを1.0とし、耐震支持間隔I

hを400cmとし、断面方向継手効率η

Sを0.6とし、内容物を水とし、外管14の厚さをすべて1mmとした場合に、上記(2)式を用いて内管12における最大応力を算出すると、次表のようになる。なお、比較のため、二重管ではないSGP配管に関する最大応力も次表に含めている。また、内管12と外管14は、ステンレス鋼管であるとしている。

上記表から、内径が200mmである内管12を有するリング付き配管10については、同じ内径のSGP配管と比較して1.65倍の地震力による応力が内管12に作用することが分かる。一方、引張強さは、ステンレス鋼が520MPaであり、炭素鋼は300MPaであるため、リング付き配管10の内管12の方が、SGP配管に対して1.73倍になる。その結果、外管の厚さが1mmであったとしても、同内径のSGP配管と比較して、同程度の耐震強度を有することが分かる。また、SGP配管の周囲に断熱材を配設した場合には、それだけ外径が太くなる。したがって、SGP配管に代えて、上記表に記載されたリング付き配管10を用いることによって、同程度の耐震強度を有する配管を、より軽量に、よりコンパクトに実現できることが分かる。

内管12の内周面には、樹脂やゴムなどによる耐食用のライニングが行われてもよい。樹脂ライニングとしては、例えば、塩化ビニルライニング、ポリエチレンライニングなどを挙げることができる。

内管12の内部を流通する流通対象は、例えば、液体や気体などの流体であってもよく、粉体であってもよい。液体としては、例えば、温水、冷水、冷却水、油などを挙げることができる。気体としては、例えば、蒸気、冷媒、ガスなどを挙げることができる。

なお、内管12の内周面は平滑であることが好適である。内管12の内周面へのスケールの付着を防止するためである。内管12の内周面にスケールが付着すると、それに応じて内管12の内部の断面積が小さくなる。したがって、スケールの付着が想定される場合には、そのスケールの厚さ分だけ大きな内径の内管12を採用する必要があるが、スケールの付着を防止することによって、より小さな内径の内管12を採用することができ、より小型のリング付き配管10を実現することができるようになる。そのため、例えば、ステンレス鋼管である内管12の内周面は、No.2B仕上げ程度の表面粗さであってもよく、または、より平滑な表面粗さであってもよい。したがって、内管12は、例えば、SUS304-2Bによって構成されてもよい。

スペーサ16は、内管12及び外管14の間に隙間を形成するものであり、内管12及び外管14の両端側にそれぞれ設けられる。本実施の形態では、リング付き配管10が、2個のスペーサ16を両端側にそれぞれ有している場合について主に説明するが、リング付き配管10は、3個以上のスペーサ16を有していてもよい。なお、両端側とは、リング付き配管10の両端であってもよく、または、厳密な意味での両端ではなく、両端に近い位置であってもよい。スペーサ16によって内管12及び外管14が一体となることによって強度を高める観点からは、スペーサ16は、より端部に近い側に設けられることが好適である。図3では、スペーサ16は、リング付き配管10の端部から少し離れた位置に配置されている。

スペーサ16は、内管12及び外管14に直接、固定されてもよく、または、他の構成等を介して間接的に固定されてもよい。本実施の形態では、図3及び図6で示されるように、スペーサ16が、外管14に直接固定されており、内管12には、リング状部材18を介して間接的に固定されている場合について主に説明する。スペーサ16と外管14とは、例えば、接着されていてもよく、ネジ止め等によって固定されていてもよい。また、スペーサ16とリング状部材18とは、例えば、接着されていてもよい。

スペーサ16の径方向の幅は均一であり、リング付き配管10が管継手30によって連結された際に、内管12と外管14とは、スペーサ16を介して全周にわたって接続されていることが好適である。そのようにすることで、リング付き配管10の強度をより向上させることができる。なお、内管12と外管14とがスペーサ16を介して接続されているとは、上記のように、例えば、スペーサ16のみを介して接続されていることであってもよく、スペーサ16と、スペーサ16以外の他の構成要素(例えば、図3では、リング状部材18である。)とを介して接続されていることであってもよい。

スペーサ16は、略円筒形状のものであってもよい。図3、図8で示されるように、その略円筒形状のスペーサ16の内周側に環状の窪み部16aが設けられている。窪み部16aは、内径が拡張した部分であり、スペーサ16の鍔部12a側に設けられている。その窪み部16aに、リング状部材18の一端が取り付けられていてもよい。上記のように、リング状部材18は、スペーサ16の窪み部16aに接着剤で固定されてもよい。スペーサ16は、内管12及び外管14と略同軸に配置されることになる。

スペーサ16の材質は、例えば、金属であってもよく、樹脂であってもよく、セラミックスであってもよい。金属としては、例えば、ステンレス鋼、アルミニウム合金などを挙げることができる。樹脂は、例えば、熱可塑性樹脂、熱硬化性樹脂などであってもよい。また、樹脂は、例えば、液晶ポリマーであってもよい。樹脂としては、例えば、ポリアミド樹脂(ナイロン)、ポリアセタール(POM)、高密度ポリエチレン(HDPE)、フェノール・ホルム・アルデヒド樹脂(ベークライト)、ポリエーテルエーテルケトン(PEEK)、ポリプロピレン(PP)、ポリ塩化ビニル(PVC)、塩素化ポリ塩化ビニル(CPVC)、フッ素樹脂(PTFE:ポリテトラフルオロエチレン)、エポキシ樹脂、エンジニアリングプラスチック、スーパーエンジニアリングプラスチック、ガラスやカーボン繊維等で強化された繊維強化樹脂などを挙げることができる。内管12から外管14への熱移動、またはその逆方向の熱移動を防止する観点からは、スペーサ16の材質は、樹脂であることが好適である。通常、樹脂の熱伝導率は低いからである。

スペーサ16によって形成された、内管12と外管14との間の隙間には、断熱材20が配置される。断熱材20としては、例えば、真空断熱材、グラスウール、発泡ポリエチレン、発泡ウレタン、ウレタンなどを挙げることができる。断熱性能の観点からは、断熱材20として真空断熱材を用いることが好適である。その真空断熱材である断熱材20は、例えば、内管12と外管14との間の隙間に沿った曲面形状を有するものであってもよい。また、曲面形状を有する真空断熱材である断熱材20は、円筒形状のものであってもよい。その円筒形状の断熱材20は、例えば、その円筒形状の中心軸を通る平面によって、2個以上に分割可能なものであってもよい。そのような分割可能な構成となっていることにより、内管12の周囲に、円筒形状の断熱材20を容易に配置することができるようになる。なお、断熱性能の観点からは、内管12と外管14との間の隙間を真空にすることも考えられる。しかしながら、真空を実現するにはコストが高くなり、また、長期間にわたって真空を維持することも困難である。さらに、配管が損傷することによって気密性が失われると、真空を保持できなくなる。そのような観点から、内管12と外管14との間を真空にするのではなく、上記のように、真空断熱材などの断熱材20を用いることが好適である。なお、図3や、図5では、外管14と断熱材20との間に隙間が存在しているが、そのような隙間が存在しないように、内管12と外管14との間に断熱材20が配置されてもよい。また、図3や図5では、内管12と断熱材20の間に隙間が存在していないが、その間に隙間が存在していてもよい。また、図5の断面図で示されるように、内管12と外管14との間には、全周方向に隙間なく断熱材20が配置されることが好適である。

内管12及び外管14の間の隙間は、径方向において30mm以下であることが好適であり、20mm以下であることがより好適であり、また、15mm以下であってもよく、6mm以下であってもよい。その隙間が小さいほど、リング付き配管10が全体として小型化することになるが、その隙間に配置できる断熱材20の厚さが薄くなる。その隙間の径方向の幅を小さくする観点からも、断熱材20として、薄い厚さでも高い断熱性能を有する真空断熱材を用いることが好適である。

図8を参照して、内管12の端部には、内管12の径方向に広がる鍔部12aが設けられている。内管12の径方向とは、内管12の長手方向に直交する方向である。その鍔部12aは、例えば、フレア加工によって形成されたフレア部であってもよい。また、その鍔部12aは、管の端部にスタブエンドを溶接することによって形成されてもよい。その場合には、内管12の端部のスタブエンドに形成されている鍔部が、内管12の鍔部12aとなる。いずれの場合であっても、内管12の端部に鍔部12aが形成される前に、内管12がスペーサ16やリング状部材18に挿通されていることが好適である。鍔部12aは、通常、内管12の両端に設けられている。なお、図8では、外管14や断熱材20は、図示を省略している。

また、リング付き配管10の長さ、すなわち内管12の一端の鍔部12aから他端の鍔部12aまでの長さは特に問わないが、例えば、1m以上であってもよく、2m以上であってもよく、5m以下であってもよく、4m以下であってもよい。

図8を参照して、リング状部材18は、内管12の外径(鍔部12aの箇所ではない、内管12の本体部分の外径である)より大きく、鍔部12aの外径より小さい内径を有しており、内管12の外側に配置される。なお、そのように配置されたリング状部材18は、内管12の長手方向に移動可能になっていてもよい。内管12の外径と、リング状部材18の内径との間には、遊びのあることが好適である。例えば、内管12の外径が100~250mm程度である場合に、その遊びの幅(内管12の外径と、リング状部材18の内径との差)は、0.5~2mm程度であってもよい。例えば、鍔部12aがフレア加工によって形成されている場合には、その鍔部12aの平面の精度が高くないこともあり得るが、遊びが存在することによって、鍔部12aの一部に平坦でない箇所が存在したとしても、リング状部材18が径方向に適宜、ずれることによって、より平坦な箇所で鍔部12aと接することができるようになる。また、例えば、鍔部12aがフレア加工によって形成されている場合には、その鍔部12aの外周側の円が、内管12の本体部分と同軸にならないこともあり得るが、遊びが存在することによって、リング状部材18が径方向に適宜、ずれることができ、リング状部材18が鍔部12aと同心になることができる。その結果、クランプ34によって2個のリング付き配管10を適切に接続することができるようになる。このリング状部材18と鍔部12aとによって、リング付き配管10のフランジが形成されることになる。

リング状部材18は、径方向に延びる本体部18aと、本体部18aの内周側から内管12の長手方向に延びる管状部18bとを有しており、径方向の平面による断面は、L字形状となっている。なお、図8で示されるように、リング状部材18は、本体部18a側が、鍔部12a側となるように内管12に装着されるものとする。本体部18aの鍔部12a側は、鍔部12aと同様に、径方向に延びる平面となっており、本体部18aの鍔部12aと反対側には、外周側に向けてテーパ面18cが形成されている。すなわち、テーパ面18cは、外周側に向かって本体部18aの厚さが小さくなるように形成されている。リング状部材18の本体部18aの鍔部12a側の面には、Oリングや環状パッキン等を挿入可能な環状溝18dが形成されている。フレア加工によって鍔部12aが形成される場合には、鍔部12aの精度はそれほど高くないこともある。そのような場合に、環状溝18dに挿入されたOリングや環状パッキン等によって、鍔部12aとリング状部材18との間での漏れを効果的に防止することができる。また、リング状部材18は、回転体形状となっていることが好適である。また、上記のように、管状部18bの本体部18aと反対側の端部が、スペーサ16の窪み部16aに取り付けられることによって、スペーサ16とリング状部材18とが固定されてもよい。

リング状部材18の材質は、例えば、金属であってもよく、樹脂であってもよい。金属としては、例えば、ステンレス鋼、アルミニウム合金などを挙げることができる。また、樹脂としては、例えば、エンジニアリングプラスチック、スーパーエンジニアリングプラスチックなどを挙げることができる。なお、例えば、リング状部材18とスペーサ16との材質が共に同じ樹脂である場合には、両者は一体に構成されてもよい。

次に、リング付き配管10の製造方法について簡単に説明する。まず、2個のスペーサ16と、2個のリング状部材18に、鍔部12aの形成されていない内管12を通す。なお、その2個のリング状部材18の環状溝18dには、それぞれOリングや環状パッキン等が挿入されているものとする。その後、フレア加工などによって内管12の両端にそれぞれ鍔部12aを形成し、スペーサ16の窪み部16aにリング状部材18の管状部18b側の端部を固定する。なお、スペーサ16とリング状部材18とは、あらかじめ固定されていてもよい。スペーサ16の取り付けられた2個のリング状部材18を、それぞれ内管12の両端の鍔部12a側に寄せた状態で、内管12の本体部分の周囲に断熱材20を配置し、その断熱材20の周囲に外管14を配置する。そして、2個のリング状部材18をそれぞれ鍔部12aに押しつけた状態で、外管14の両端部にそれぞれスペーサ16を固定することによって、リング付き配管10が構成される。

内管12及び外管14をステンレス鋼管として、断熱材20を真空断熱材としたリング付き配管10は、従来のSGP管をグラスウールで断熱した同程度の強度の配管と比較して、直径をより小さくすることができ、重量をより軽くすることができ、断熱性能をより向上させることができるようになる。したがって、リング付き配管10は、例えば、冷暖房システムや給湯システムにおいて、5~75℃程度の温度の水が流通する冷温水配管として好適である。また、SGP管は厚いため重たく、径が大きくなると人が運ぶことができず、通常、機械を用いて配置することになるが、厚さが2mm以下のステンレス鋼管の内管12及び外管14を用いたリング付き配管10は、SGP管と比較して軽量であるため、径が大きくても、手作業で運ぶことができ得ることになり、施工時の作業性が向上することになる。

次に、管継手30について説明する。シール体42は、第一の材質の第一環状盤46と、第二の材質の第二環状盤48とが、第二環状盤48が両側となるように積層された積層構造を有している。第二の材質は、第一の材質より軟質なものである。なお、シール体42が可撓性を有するようにするため、第二の材質は、弾性を有することが好適である。第一の材質は、例えば、金属や高強度の樹脂などであってもよい。第二の材質は、例えば、ゴムや柔軟性を有する樹脂などであってもよい。金属としては、例えば、ステンレス鋼、炭素鋼、アルミニウム合金、銅合金などを挙げることができる。高強度の樹脂としては、例えば、エンジニアリングプラスチック、スーパーエンジニアリングプラスチックなどを挙げることができる。ゴムは、例えば、合成ゴムやエラストマー類などであってもよい。また、ゴムとしては、例えば、弾性のあるエチレン・プロピレンゴム(EPDM)、クロロプレンゴム(CR)、ブチルゴム(IIR)、スチレンゴム(SBR)、ニトリルゴム(NBR)、チオコール(T)、エテレン・酢酸ビニルゴム(EVA)、フッ素ゴム、ポリウレタンゴム、シリコーンゴムなどを挙げることができる。柔軟性を有する樹脂としては、例えば、低密度ポリエチレン樹脂、ポリプロピレン樹脂などを挙げることができる。また、シール体42が複数の第一環状盤46を有する場合に、各第一環状盤46の材質は同じであってもよく、または異なっていてもよい。第二環状盤48についても同様である。

第一環状盤46及び第二環状盤48は、それぞれ厚さ以外は同形状であることが好適である。第一環状盤46及び第二環状盤48はそれぞれ、図12で示されるように、同心円状に中心部をくり貫いた所定の厚みを有する円板の環状体形状である。シール体42において、第一環状盤46及び第二環状盤48は、両端が第二環状盤48となるように、交互に積層された積層構造となっている。図12等では、シール体42が、4個の第一環状盤46と、5個の第二環状盤48とを備える場合について示しているが、それらの個数は問わない。例えば、シール体42は、1個の第一環状盤46と、その両側に配置された2個の第二環状盤48とを備えたものであってもよく、交互に積層された、2個の第一環状盤46と、3個の第二環状盤48とを備えたものであってもよく、交互に積層された、3個以上の第一環状盤46と、4個以上の第二環状盤48とを備えたものであってもよい。第一環状盤46及び第二環状盤48は、同軸に積層されることが好適である。したがって、シール体42も、通常、円筒形状となる。

なお、通常、第一環状盤46の厚さの方が、第二環状盤48の厚さよりも薄いが、そうでなくてもよい。また、シール体42が複数の第一環状盤46を有する場合に、各第一環状盤46の厚さは同じであってもよく、または異なっていてもよい。第二環状盤48についても同様である。

また、第一及び第二環状盤46,48の外径は、例えば、図3で示されるように、鍔部12aの外径よりも僅かに大きくてもよい。また、第一及び第二環状盤46,48の内径は、例えば、図3で示されるように、内管12の内径よりも僅かに大きくてもよい。

また、シール体42において、接している環状盤同士は、固定されていないことが好適である。管継手30によって連結されたリング付き配管10が中心軸に対して回転したとしても、その回転を複数の環状盤が少しずつ回転することによって吸収することができるようにするためである。

筒状部材44は、シール体42の外周面を取り囲む部材である。筒状部材44の材質は、第一の材質より軟質である。なお、筒状部材44の材質は、例えば、ゴムや柔軟性を有する樹脂などであってもよく、第二環状盤48と同じであってもよく、異なっていてもよい。ゴムや柔軟性を有する樹脂の例示は、上記のとおりである。また、第二環状盤48と同様に、筒状部材44の材質も、弾性を有することが好適である。

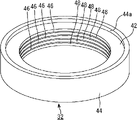

図10,図11で示されるように、筒状部材44の両端には、内周側に突出した環状の突出部44aが設けられている。筒状部材44の両側にそれぞれ突出部44aが形成されていることによって、筒状部材44の内周面には、環状の凹部44bが形成されることになり、その凹部44bにシール体42が嵌め込まれることによってシール部材32が構成される。なお、突出部44aの内径は、内管12の鍔部12aの外径より大きく、またリング状部材18の本体部18aの外径より大きいことが好適である。シール部材32の端部に、リング付き配管10の端部が当接する際に、鍔部12aや本体部18aが、シール体42の端面(すなわち、シール体42の端部の第二環状盤48の表面)に直接当接するようにするためである。

図7を参照して、円弧状のクランプ片52の内側には、シール部材32の両端に、それぞれ同軸となるように端部が当接した2個のリング付き配管10におけるテーパ面18cにそれぞれ係合するテーパ溝(クランプ溝)52bが形成されている。テーパ溝52bの両側には、それぞれテーパ面52dが周方向に沿って存在する。両側にテーパ面52dが存在することにより、テーパ溝52bの幅は、内周側ほど大きくなっている。図3で示されるように、テーパ溝52bの底部側(外周側)の幅は、シール部材32の幅と略同じになっていることが好適である。また、2個のクランプ片52を締付手段54によって締め付けた際に、その2個のクランプ片52のテーパ溝52bの内径は、シール部材32の外径と略同じになっていることが好適である。クランプ34によって、シール部材32を介して2個のリング付き配管10を連結させる際には、そのテーパ面52dと、リング付き配管10のテーパ面18cとが接触することになる。本実施の形態では、クランプ34が有するクランプ片52の個数が2個である場合について主に説明するが、クランプ34は、3個以上のクランプ片52を有していてもよい。

クランプ片52の両端側には、それぞれ突状部52aが設けられており、突状部52aにはボルト孔52cが設けられている。

クランプ片52の材質は、例えば、金属であってもよい。金属としては、例えば、ステンレス鋼、炭素鋼、アルミニウム合金、鉄系(Fe)、白金、銅、マグネシウム系などを挙げることができる。

図4を参照して、2個のクランプ片52は、テーパ溝52bが対向するように2個のリング付き配管10の連結部分に装着され、締付手段54によって締め付けられる。締付手段54は、ボルト54aと、ナット54bとを有しており、ボルト54aは、2個のクランプ片52の一端において、突状部52aに設けられたボルト孔52cに挿通されてナット54bによって締め付けられる。2個のクランプ片52の他端側も同様に、ボルト54aとナット54bによって締め付けられる。その結果、2個のクランプ片52は、リング状部材18のテーパ面18cにテーパ溝52bが係合するように組み付けられ、締付手段54によって、テーパ溝52bのテーパ面52dが、リング状部材18のテーパ面18cに圧接するように2個のクランプ片52が締め付けられる。そして、リング状部材18のテーパ面18cが楔のように作用することによって、連結部分において、2個のリング付き配管10の突き合わされた端部がシール部材32に強固に密着された状態で、2個のリング付き配管10と、シール部材32とが連結固定されることになる。

なお、クランプ34の構成は、図4に示されるものでなくてもよい。例えば、2個のクランプ片52の一端側は、ヒンジ等を介して連結されており、他端側のみが、ボルト54aやナット54bによって締め付けられる構成となっていてもよい。また、ナット54bに代えて、蝶ナットが用いられてもよい。蝶ナットを用いることで、工具を用いることなく、締付手段54によって2個のクランプ片52を締め付けることができるようになる。また、クランプ34においても、断熱を行うようにしてもよい。具体的には、クランプ片52のクランプ溝52bと外周面との間などに、真空層を設けてもよく、真空断熱材等の断熱材を配置してもよい。

次に、管継手30のシール部材32の製造方法について簡単に説明する。まず、第一環状盤46及び第二環状盤48を、第二環状盤48が両端となるように交互に積層することによってシール体42を構成する。次に、そのシール体42を筒状部材44の凹部44bに嵌め込むことによって、シール部材32を製造することができる。

次に、2個のリング付き配管10を連結させて管継手構造200を構成する方法について簡単に説明する。なお、この方法は、配管システム100の製造方法であると考えることもできる。

まず、2個のリング付き配管10を、鍔部12aが、シール部材32の両端、好ましくはシール体42の両環状面にそれぞれ当接するように突き合わせる。その際に、2個のリング付き配管10、及びシール部材32の各中心軸は、一直線状になっていることが好適である。

その後、シール部材32の両端側に存在する各リング状部材18のテーパ面18cが、2個のクランプ片52の内側に形成されたテーパ溝52bに係合するように、2個のクランプ片52を2個のリング付き配管10の連結部分に装着する。そして、テーパ溝52bがテーパ面18cに圧接するように、2個のクランプ片52を2個の締付手段54によってそれぞれ締め付ける。このようにして、クランプ34によって2個のリング付き配管10がシール部材32を介して連結されることになり、管継手構造200を構成することができる。複数の管継手30を有する配管システム100では、複数のシール部材32を介して複数のリング付き配管10が連結されることになるため、リング付き配管10の偏心や傾き、せん断によりよく対応することができるようになる。

なお、管継手構造200は、クランプ34の箇所で支持されてもよい。そのため、例えば、クランプ34を、配管システム100を支持する支持部材(図示せず)に接続するようにしてもよい。例えば、図13で示されるように、長いボルト54aを用いて、そのボルト54aの先端を、床や壁、天井等に設けられた支持部材に接続するようにしてもよい。または、クランプ34に、バンド等を装着し、そのバンド等を支持部材によって床や壁、天井等に連結させることによって、クランプ34を、支持部材に接続させるようにしてもよい。このように、クランプ34の箇所で配管システム100を支持することによって、リング付き配管10と支持部材とが、シール部材32を介して接続されることになり、リング付き配管10側と支持部材側との間の振動の伝達が低減されることになる。その結果、例えば、リング付き配管10側の振動が、床や壁などに伝わりにくいことになり、また、床や壁の振動が、リング付き配管10側に伝わりにくいことになる。また、クランプ34の位置を強固に固定したとしても、シール部材32が存在することによって、リング付き配管10の伸縮を吸収できることになり、配管システム100の高精度な位置決めと、リング付き配管10の伸縮への対応とを両立することができるようになる。

(耐圧性能試験)

本実施の形態における配管システム100について、耐圧性能試験を行った。本試験では、それぞれリング状部材18が遊嵌された2個の内管12を、上記のように、管継手30によって連結し、両内管12の管継手30と反対側の端部は、それぞれ別の継手で固定した。その2個の内管12の長さは、それぞれ300mmとした。内管12としては、ステンレス鋼製(SUS304)の直径が114.3mm、厚さが1.2mmのものを用いた。管継手30のシール体42としては、ステンレス鋼製の4個の第一環状盤46と、ゴム製の5個の第二環状盤48とを交互に積層したものを用いた。なお、本試験は、耐圧性能の確認を目的としているため、外管14、スペーサ16、及び断熱材20は装着しなかった。

気温20℃の環境において、20℃の水を上記のように連結された2個の内管12に満たして、0.5MPaから順番に0.5MPaごとに加圧を行い、各圧力において3分間保持して漏水を確認した。すなわち、本試験では、0.5MPa、1MPa、1.5MPa、2MPa、2.5MPa、3MPa、3.5MPa、4MPaのそれぞれについて漏水を確認したが、すべての圧力において漏水はなかった。なお、例えば、JIS規格では、SGP管(JIS G 3452)について、FSGPの継手(JIS B 2311)について、SU管(JIS G 3448)について、それぞれ2.5MPaで5秒間以上、保持できることが求められており、SU管の継手(JIS B 2309)について、3.5MPaで1分間以上、保持できることが求められている。また、JPFA(日本金属継手協会)の規格では、LJ-10Kの配管用ステンレス鋼製スタブエンド(JPF SP 001)について、2MPaで3分間以上、保持できることが求められている。その観点からは、管継手30によって連結された内管12は、十分な耐圧性能を有していることが確認されたことになる。

なお、継手部分での漏れは、次のように防止できていると考えられる。まず、シール部材32の両側に当接している内管12の鍔部12aが、クランプ34によって、シール部材32の両端の第二環状盤48に押しつけられている。そのため、鍔部12aとシール部材32との間からの漏れが防止されることになる。また、内圧が上がると第二環状盤48が外側に押し出されるが、そのことによって、第二環状盤48の外周側が、筒状部材44の内周側に強く密接することになり、第二環状盤48と筒状部材44との間からの漏れが防止される。また、図3で示されるように、筒状部材44の突出部44aの端部が、リング状部材18のテーパ面18cとクランプ片52のテーパ面52dとの接触箇所に位置している場合には、内圧の上昇に応じて筒状部材44が押され、突出部44aの端部が、テーパ面18cとテーパ面52dと接触箇所の一端側を塞ぐようになるため、テーパ面18cとテーパ面52dとの間からの漏れが防止される。さらに、Oリングなどが環状溝18dに挿入されているリング状部材18が、クランプ34によって内管12の鍔部12aに押しつけられているため、リング状部材18と内管12の鍔部12aとの間からの漏れが防止されることになる。

以上のように、本実施の形態によるリング付き配管10によれば、テーパ面18cを有するリング状部材18を内管12の外周側に配置することによって、薄肉の管12に対しても、端部にテーパ面18cを設けることができるようになる。また、本実施の形態による管継手構造200によれば、第一環状盤46によってシール体42の強度を向上させることができ、また、第二環状盤48によってシール体42が可撓性を有するようにすることができる。また、リング付き配管10を連結する際には、シール部材32の端部に連結対象のリング付き配管10の端部が当接することになるため、連結されたリング付き配管10が中心軸に対して回転したとしても、その回転を複数の環状盤が少しずつ回転することによって吸収することができ、連結されたリング付き配管10の回転にも対応することができるようになる。また、シール部材32が筒状部材44を有することによって、複数の第一及び第二環状盤46,48をまとめることができ、連結対象のリング付き配管10の端部をシール部材32に当接させる際に、複数の環状盤がばらばらになることを防止でき、配管の連結時の作業性を向上させることができる。また、第一及び第二環状盤46,48の外周側に筒状部材44が存在することによって、環状盤の積層構造部分において内周側から外周側に流体等が漏れることを防止することができ、シール部材32のシール性をより向上できるようになる。

また、本実施の形態では、スペーサ16がリング状部材18に固定される場合について説明したが、そうでなくてもよい。図14で示されるように、スペーサ16は、内管12及び外管14にそれぞれ固定されており、リング状部材18は、内管12、外管14、及びスペーサ16のいずれにも固定されていなくてもよい。なお、図14は、図3と同様に、図2におけるIII-III線断面図である。この場合には、リング状部材18は、本体部18aのみを有するものであってもよく、または、管状部18bをも有していてもよい。本体部18aの鍔部12aと反対側にテーパ面18cが設けられていることなどは、上記説明と同様である。

また、外管14とスペーサ16とがネジ止めによって固定される場合について説明したが、その際には、例えば、図15で示されるように、スペーサ16にネジ穴16bが設けられ、そのネジ穴16bを用いて外管14とスペーサ16とがネジ止めされてもよい。図15(a)は、ネジ穴16bの設けられたスペーサ16の正面図であり、図15(b)は、そのスペーサ16の側面図であり、図15(c)は、そのスペーサ16に外管14がネジ止めされた状態を示す外観図である。ネジ穴16bは、例えば、樹脂等のスペーサ16にインサートナットを埋め込むことによって設けられてもよい。また、各ネジ穴16bに対応する外管14の位置には、ネジ16cの軸が挿通される孔が設けられてもよい。そして、図15(c)で示されるように、外管14の外周側から、ネジ穴16bにネジ16cを挿入して締め付けることによって、外管14とスペーサ16とが固定されてもよい。なお、図15(c)では、内管12やリング状部材18、断熱材20は、図示を省略している。

また、本実施の形態では、筒状部材44の両端に突出部44aが設けられている場合について説明したが、筒状部材44は、それらの突出部44aを有しないものであってもよい。その場合には、筒状部材44は、外周側と共に、内周側も均一な径となってもよい。また、突出部44aを有しない場合には、筒状部材44の中心軸方向の長さは、例えば、シール体42の中心軸方向の長さと同じであってもよく、または、それよりも長くてもよい。

また、本実施の形態では、シール部材32が筒状部材44も有する場合について説明したが、そうでなくてもよい。シール部材32は、筒状部材44を有していなくてもよい。その場合であっても、クランプ34によって2個のリング付き配管10の端部をそれぞれシール体42に押しつけるように締め付けることによって、適切に漏れを防止することができる。

また、本実施の形態において、図16の断面図で示されるように、第二環状盤48の内周面に、所定の長さだけ外周側に延びている環状の溝48aを設けてもよい。なお、図16は、第二環状盤48の中心軸を含む平面による断面図である。環状の溝48aは、第二環状盤48と同心に設けられていることが好適であり、また、第二環状盤48の内周面側にのみ開口していることが好適である。また、溝48aの外周側には、溝48よりも幅の広い拡張部48bが溝48aに連続して設けられていてもよい。この溝48aや拡張部48bが存在することにより、第二環状盤48の内周側を通過する流体、特に液体は、溝48aや拡張部48bに入り込むことになる。そして、液体の圧力が高いほど、そのようになる。その結果、第二環状盤48は、溝48aなどに浸入した液体によって幅方向に膨張することになり、隣接する第一環状盤46に、より押しつけられることになる。その結果、管継手30を通過する液体の圧力が高い場合であっても、効果的に漏れを防止することができるようになる。なお、拡張部48bは設けられていなくてもよい。

また、本実施の形態では、リング付き配管10が二重管である場合について主に説明したが、そうでなくてもよい。二重管でないリング付き配管10は、例えば、外管14、スペーサ16を有していなくてもよい。また、断熱材20も有していなくてもよい。その場合には、図17の断面図で示されるように、リング付き配管10は、鍔部12aが端部に設けられた管12と、管12の外側に配置されているリング状部材18とを有するものであってもよい。なお、図17は、図3と同様に、図2におけるIII-III線断面図である。

また、複数のリング付き配管10を現場で連結する場合に、連結対象の2個のリング付き配管10の中心軸が、一直線にならないこともあり得る。例えば、一方のリング付き配管10の中心軸と、他方のリング付き配管10の中心軸とが直線から少しずれて斜めになることもある。そのような場合には、例えば、第一環状盤46及び/または第二環状盤48として、厚さが、環状盤の外周側の第1の点から、その第1の点と軸対称の第2の点に向かって、テーパ状に薄くなっているものを用いることによって、そのようなずれを吸収するようにしてもよい。シール部材32において、そのような厚さがテーパ状に変化している環状盤を、1個だけ用いてもよく、2個以上用いてもよい。

また、本発明は、以上の実施の形態に限定されることなく、種々の変更が可能であり、それらも本発明の範囲内に包含されるものであることは言うまでもない。