(第1実施形態)

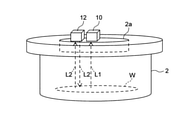

以下、図面を参照しながら、本発明の実施形態を説明する。本実施形態は、本発明を限定するものではない。図1は、第1実施形態による成膜装置1の概略構成を示す図である。本実施形態では、成膜処理を行う基板としてシリコン基板、具体的にはシリコンウェハ(以下、単にウェハと呼ぶ)Wを用い、このウェハW上に単一の膜を、あるいは複数の薄膜を積層して、成膜する例を説明する。以下では、気相成長方法としてMOCVDを例にとり具体的に説明する。

図1の成膜装置1は、ウェハWに成膜を行うチャンバ2と、このチャンバ2内のウェハWに原料ガスを供給するガス供給部3と、チャンバ2の上部に位置する原料放出部4と、チャンバ2内でウェハWを支持するサセプタ5と、このサセプタ5を保持して回転する回転部6と、ウェハWを加熱するヒータ7と、チャンバ2内のガスを排出するガス排出部8と、このガス排出部8からガスを排気する排気機構9と、ウェハWの温度を測定する放射温度計10と、各部を制御する制御部11と、ウェハWからの反射光強度を測定する光学モニタ12とを備えている。

成膜室としてのチャンバ2は、成膜対象のウェハWを収納可能な形状(例えば、円筒形状)であり、チャンバ2の内部に、サセプタ5、ヒータ7、回転部6の一部などが収容されている。

ガス供給部3は、複数のガスを個別に貯留する複数のガス貯留部3aと、これらガス貯留部3aと原料放出部4とを接続する複数のガス管3bと、これらガス管3bを流れるガスの流量を調整する複数のガスバルブ3cとを有する。各ガスバルブ3cは、対応するガス管3bに接続されている。複数のガスバルブ3cは、制御部11により制御される。実際の配管は、複数のガス管を結合したり、1本のガス管を複数のガス管に分岐したり、ガス管の分岐や結合を組み合わせるなどの複数の構成を取りうる。

ガス供給部3から供給される原料ガスは、原料放出部4を通って、チャンバ2内に放出される。チャンバ2内に放出された原料ガス(プロセスガス)は、ウェハW上に供給され、これにより、ウェハW上に所望の膜が形成されることになる。なお、使用する原料ガスの種類は、特に限定されない。

原料放出部4の底面側には、シャワープレート4aが設けられている。このシャワープレート4aは、ステンレス鋼やアルミニウム合金等の金属材料を用いて構成することができる。複数のガス管3bからのガスは、原料放出部4内で混合されて、シャワープレート4aのガス噴出口4bを通ってチャンバ2内に供給される。なお、シャワープレート4aにガス流路を複数設け、複数種類のガスを分離したままチャンバ2内のウェハWに供給してもよい。

原料放出部4の構造は、成膜された膜の均一性、原料効率、再現性、製作コストなどを勘案して選定されるべきであるが、これらの要求を満たすものであれば特に限定されるものではなく、公知の構造のものを適宜用いることもできる。

サセプタ5は、回転部6の上部に設けられており、サセプタ5の内周側に設けられた座ぐり内にウェハWを載置して支持する構造になっている。なお、図1の例では、サセプタ5は、その中央に開口部を有する環状形状であるが、開口部のない略平板形状でもよい。

ヒータ7は、サセプタ5および/またはウェハWを加熱する加熱部である。加熱対象を所望の温度および温度分布に加熱する能力、耐久性などの要求を満たすものであれば、特に限定されない。具体的には、抵抗加熱、ランプ加熱、誘導加熱などが挙げられる。

排気機構9は、ガス排出部8を介してチャンバ2の内部から反応後の原料ガスを排気し、排気バルブ9bと真空ポンプ9cの作用により、チャンバ2内を所望の圧力に制御する。

放射温度計10は、原料放出部4の上面に設けられている。放射温度計10はウェハWの温度を測定する。放射温度計10で測定する熱輻射光の波長範囲が可視部から近赤外部の波長範囲であり、ウェハWがサファイアや炭化ケイ素(SiC)など上記の波長範囲で透明な基板(以下透明基板)である場合、放射温度計では直接ウェハWの温度を測定できないため、透明基板を透過したサセプタ5からの熱輻射光強度を用いてサセプタ5の温度を測定することが一般的である。このようにして測定したサセプタ5の温度によりウェハWの温度を監視することができる。本実施形態においては、基板を放射温度計が測定する波長範囲で不透明なウェハWとする。ただし、ウェハWが透明基板であっても、以下に詳述する光透過窓のくもりの影響を補正する方法は、サセプタ5の温度についても同様に行うことができる。

放射温度計10は、ウェハWからの熱輻射光を受光して、熱輻射光強度を測定する。放射温度計10は、熱輻射光強度を用いてウェハWの温度を算出する。放射温度計10は、その内部にデータ演算部を有する。このデータ演算部は、熱輻射光強度からウェハWの温度を求める。データ演算部は、例えば、汎用のコンピュータにより構成可能である。放射温度計10におけるウェハWの測定温度は、制御部11にフィードバックされ、ウェハWの実際の温度を所定温度に制御するために用いられる。

原料放出部4の上面には、光透過窓2aが設けられており、光学モニタ12の光源からの光と、ウェハWからの反射光および熱輻射光は、この光透過窓2aを通過する。光透過窓2aは、スリット形状や矩形状、円形状などの任意の形状を取り得る。窓には、放射温度計で計測する光の波長範囲で透明な部材を用いる。室温から1500℃程度の温度を測定する場合には、可視領域から近赤外領域の光の波長を計測するのが好ましく、その場合には窓の部材としては石英ガラスなどが好適に用いられる。

制御部11は、成膜装置1内の各部を集中的に制御するコンピュータと、成膜処理に関する成膜処理情報や各種プログラムなどを記憶する記憶部とを備えている。制御部11は、成膜処理情報や各種プログラムに基づいて、ガス供給部3や回転部6の回転機構、排気機構9などを制御し、ヒータ7によるウェハWの加熱などを制御する。例えば、制御部11は、放射温度計10により測定されるウェハWの測定温度が所定の温度となるようにヒータ7を制御する。

ウェハWが高温に加熱される場合、チャンバ2、原料放出部4、ガス排出部8などを冷却する場合がある。原料放出部4などのウェハWより上流側が必要以上に高温になると、この必要以上に高温になった部分で、ウェハW上への成膜にとって好ましくない原料の前分解等の気相反応が起きる。またこの必要以上に高温になった部分から不純物が原料ガス中に放出され、ウェハW上に形成された膜に多くの不純物が含まれることになる。上記の好ましくない気相反応が起きないようにするためには、ウェハWより上流部の温度は室温以上、250℃以下に保持するのが好ましい。より好ましくは60℃以上、200℃以下である。

また、大気と反応炉を隔離するチャンバ2などの部分が必要以上に高温になると、この部分に人体が触るなどした場合に火傷を負うなどの危険性がある。このような危険性を避けるためには、大気に剥き出しの部分は100℃以下に保持するのが好ましい。

上記の温度を制御する方法については、温度の制御が必要な部分に適切な流路を設け、この流路の内部に冷媒を流すのが一般的である。上記の冷媒については、水や水に溶解する液体との溶液、有機材料あるいは無機材料の液体を用いることができる。これらの冷媒は温度を一定にして上記の流路内をとおして温度制御に用いるのが、再現性良く成膜を行うために有効である。

光学モニタ12は、放射温度計10と同様に、原料放出部4の上面に設けられている。

光学モニタ12は、放射温度計10と離れて設けられてもよいが、放射温度計10と近い位置に設けられることが好ましい。

また、図1に示した成膜装置1では、光学モニタ12と放射温度計10とをウェハWの回転軸からの距離をほぼ同じにして、ウェハの回転軸に対して反対側に設けることがより好ましい。光透過窓2aに不均一にくもりが生じる場合、図1に示した成膜装置1はウェハWの回転軸に対して略回転対称であるため、光透過窓2aのくもりもおおよそウェハWの回転軸に対して対称に生じる。したがって、上記のような配置に光学モニタ12と放射温度計10とを設置することで、くもり度合いがほぼ等しい位置に光学モニタ12と放射温度計10とを配置することができるので、光透過窓2aのくもりの不均一性の影響を低減できる。複数の放射温度計10および複数の光学モニタ12を設置する場合であっても、ウェハWの回転軸に対してほぼ対称な位置に、放射温度計10と光学モニタ12とを設置することで、光透過窓2aのくもりの不均一性の影響を低減し、各放射温度計10について本実施形態の効果を持たせることができる。

さらに好適には、ウェハWから放射温度計10へ熱輻射光が通過する光軸と光学モニタ12の光学軸とを一致させることが挙げられる。光学モニタ12と放射温度計10の光学軸とを一致させることで、光学モニタ12は放射温度計10の熱輻射光強度の測定に影響を及ぼす光透過窓2aの領域を直接評価することが可能になる。この配置は光透過窓2aのくもりの不均一性が対称性を持たないような場合にも好適に用いることができる。光学モニタ12と放射温度計10の光学軸を一致させるためには、適切に光学モニタ12の光源、ハーフミラー等の光学部品を組み合わせればよい。

透明基板を用いる場合、放射温度計10はサセプタ上に設けてもよい。

パラメータ取得部としての光学モニタ12は、光透過窓2aを介してウェハWに光を照射し、光透過窓2aを介してパラメータとしてウェハWからの反射光強度を測定する。光学モニタ12は、例えば、ウェハWまたは薄膜の中央部および/または外周部の上方において設置され、対応するウェハW部分の反射光強度を測定する。反射光強度は、放射温度計10で算出されたウェハWの温度の測定値を補正するために用いられる。ウェハWの温度の測定値の補正については、後で説明する。

ところで、成膜装置1が繰り返し成膜を行うことにより、堆積物によって光透過窓2aにくもりが生じるため、光透過窓2aの透過率Trが低下する。

この透過率Trの低下により、光学モニタ12が測定する反射光強度および放射温度計10が測定する熱輻射光強度は低下する。例えば、くもりが生じる前の光透過窓2aの透過率Trは1であるが、くもりが生じると光透過窓2aの透過率Trは1よりも小さい値に低下しゼロに近付く。即ち、光透過窓2aの透過率Trは、光透過窓2aに付着する堆積物によって、1~0の範囲で変化し得る(0≦Tr≦1)。

ここで、光透過窓2aの透過率は、窓部材の表面での反射、窓部材の光の吸収や散乱の影響を受ける。ただし、以下の議論ではこれらの影響を無視して、光透過窓2aにくもりがない状態での透過率を1としているが、本実施形態の有効性に問題はない。これは、本実施形態では、光透過窓2aのくもりの及ぼす影響を、くもりがない状態との比較として表しているからである。なお、くもりがない場合での光透過窓2aの実際の透過率の影響を取り除くためには、光透過窓2aの透過率の影響を受けない温度測定方法を用いてあらかじめ放射温度計10の補正を行う必要がある。上述の光透過窓2aの透過率の影響を受けない測温方法としては融点が分っている材料を溶融する方法、2色放射温度計を用いる方法、熱放射スペクトルを測定し、黒体輻射の式でフィッティングする方法などが挙げられる。上記の方法のうち2色放射温度計を用いる方法と熱放射スペクトルを測定する方法は、熱輻射光強度の波長分布から測定対象の温度を求める手法であり、原理的に光透過窓2aの透過率の影響を受けない。一方、基板上に薄膜を成長すると、光の干渉効果により、反射率が大きな波長分布を持つことが知られている。したがって、2色放射温度計や熱輻射スペクトルを測定・解析する方法では、薄膜の成膜途中での温度測定が難しく、薄膜成膜中での温度測定にはやはり測定波長が狭く制限された単色放射温度計を用いる必要がある。

図2を参照して、ウェハWの温度誤差についてより詳細に説明する。

図2は、放射温度計10および光学モニタ12が光透過窓2aを介して熱輻射光強度および反射光強度を測定している様子を示す概略図である。尚、図2では、1つの放射温度計10および1つの光学モニタ12が示されているが、複数の放射温度計10および複数の光学モニタ12がウェハWの中央部や外周部等に対応して設けられていてもよい。

放射温度計10がウェハWの温度を測定するとき、熱輻射光L1は光透過窓2aを1度通過する。成膜装置1が成膜動作を行うことにより、光透過窓2aに堆積物が付着すると、光透過窓2aの透過率Trが1よりも小さくなる。この場合、光L1は、光透過窓2aを1度通過するごとにTr倍になるので、放射温度計10が測定する熱輻射光強度は、光透過窓2aにくもりがない場合(Tr=1の場合)と比べて、Tr倍に低下する。このような場合、放射温度計10は、ウェハWの正確な温度を測定することができない。放射温度計10による測定温度は、制御部11へフィードバックされてウェハWの実際の温度の制御に用いられる。従って、測定温度の誤差は、ウェハWの実際の温度の誤差原因となる。

そこで、本実施形態によれば、パラメータ取得部としての光学モニタ12は、第1成膜処理としての最初の成膜処理の前に第1初期反射光強度を測定し、最初の成膜処理以降の第2成膜処理の前に第2初期反射光強度を測定する。光学モニタ12は、第1初期反射光強度と第2初期反射光強度との比をウェハWの初期反射光強度比として算出し、光透過窓2aのくもりにより低下する初期反射光強度から光透過窓2aの透過率Trを求める。そして、成膜装置1は、透過率Trを用いて、放射率または測定温度を補正する。初期反射光強度とは、各ウェハWの成膜処理において、光学モニタ12により測定される成膜処理前におけるウェハWの反射光強度である。即ち、ウェハWの初期反射光強度は、ウェハWが各成膜処理においてチャンバ2内に搬入された後、ウェハWの成膜処理前に光透過窓2aを介して測定される反射光強度である。

図3は、成膜処理の回数に対するウェハWの初期反射光強度比の測定値を示す図である。横軸は成膜処理の回数を示し、縦軸は初期反射光強度比を示す。図3のデータは1つの成膜装置内に3つのチャンバ2に設置し、これらのチャンバ2を並列で処理する配置のものから得ている。図3において、PM1~PM3は、本成膜装置が有する3つのチャンバ2を示している。

初期反射光強度比は、或る成膜処理(第1成膜処理)の前に測定された初期反射光強度(第1初期反射光強度)Ir1と、第1成膜処理以降の第2成膜処理の前に測定された初期反射光強度(第2初期反射光強度)Ir2との比率(Ir2/Ir1)である。尚、成膜処理回数が0のときは、初期反射光強度比は、第1初期反射光強度Ir1と第1初期反射光強度Ir1との比率(Ir1/Ir1=1)とする。

第1初期反射光強度Ir1は、1回目の成膜処理の実行前に、例えば、新しい(交換直後の)光透過窓2aを介して測定された初期反射光強度である。即ち、第1初期反射光強度Ir1は、光透過窓2aを交換した後、1回目のウェハWの成膜処理前に測定された初期反射光強度である。第2初期反射光強度Ir2は、2回目以降の任意の成膜処理の実行前に測定された初期反射光強度である。即ち、第2初期反射光強度Ir2は、光透過窓2aを交換した後、2回目以降のウェハWの成膜処理前に測定された初期反射光強度である。尚、第1初期反射光強度Ir1は、光透過窓2aのくもりが無ければ、数回の成膜処理を実行した後に測定されてもよい。この場合、第2初期反射光強度Ir2は、第1初期反射光強度Ir1以降の任意の成膜処理前に測定される反射光強度である。

成膜処理回数が0のとき、初期反射光強度比は、上述の通り、第1初期反射光強度Ir1と第1初期反射光強度Ir1との比率(Ir1/Ir1=1)となる。成膜処理回数が1以上のとき、初期反射光強度比(Ir2/Ir1)は、成膜処理回数が増大するにつれて、低下する傾向がある。

このように、光透過窓2aの透過率Trは、初期反射光強度比と相関しているので、本実施形態による放射温度計10または光学モニタ12は、初期反射光強度比に基づいて透過率Trを算出することができる。放射温度計10または制御部11は、透過率Trを用いて、放射率または測定温度を補正する。

以下、透過率Trの算出および放射率または測定温度の補正についてより詳細に説明する。

(光透過窓2aの透過率Trの算出)

図2を再度参照する。光学モニタ12が反射光強度を測定する際、光学モニタ12からの光L2は、透過率Trを有する光透過窓2aを通過した後、ウェハWに反射され、光透過窓2aを再度通過して光学モニタ12へ戻る。よって、光学モニタ12が反射光強度を測定するために、光L2は、光学モニタ12とウェハWとの間を往復し、光透過窓2aを2度通過する。ここで、上述の通り、光は、光透過窓2aを1度通過するごとにTr倍になるので、光学モニタ12で測定される光L2の強度(反射光強度)は、光透過窓2aにくもりがない場合と比較して(Tr)2倍になる。成膜装置1が成膜動作を行うことにより、光透過窓2aの透過率Trが1よりも小さくなると、それに伴って、光学モニタ12で測定される反射光強度も照射光強度が変化しなければ(Tr)2倍に低下することになる。

ここで、一般に、物質の反射率Rおよび放射率εは、式1の関係を有する。尚、この物質の透過率はゼロ(不透明)であるとする。

ε+R=1(式1)

成膜中のウェハWの放射率εは、式1を用いて反射率Rから求めることができる。ウェハW上に薄膜を成膜する際に放射率εが大きく変化する場合があるが、式1により反射率Rを測定することで成膜中の放射率εが評価できるので、成膜中の正確な温度測定が可能になる。また、一般に材料の反射率は、材料固有の値として予め決まっている。例えば、シリコンの場合、波長が1μm付近の光ではウェハの垂直方向への反射率Rは室温で約0.3である。そこで成長開始前にウェハWなどの反射率が既知の材料を使って反射光強度を測定し、上記の既知の反射率により反射光強度と反射率の関係を較正することができる。

このとき、成膜装置1は、ウェハWの初期反射光強度の測定値から光透過窓2aの透過率Trを求めることができる。例えば、光透過窓2aにくもりがあると、その透過率Trが1よりも小さくなり、それに伴って、光学モニタ12で測定される初期反射光強度は、(Tr)2倍へ低下する。光学モニタ12は、(初期反射光強度の低下率)1/2を演算することによって、光透過窓2aの透過率Trを算出することができる。

本実施形態では、交換直後の新しい光透過窓2aの透過率を1と仮定し、第1初期反射光強度Ir1を分母としている。従って、2回目の成長処理前に測定した初期反射光強度をIr2とすると、透過率Trは、(Ir2/Ir1)1/2として算出される。

ここで注意すべき点をいくつかを以下に列挙する。まず、上記の透過率Trを求める際には成膜処理の対象となる各ウェハの初期反射光強度を前もって測定する必要は必ずしもないことである。つまり、光透過窓2aの透過率Trは、同じ光学的性質を有する同じ材料で同じ材質の測定用ウェハ(標準サンプルウェハ)を用いて定期的に求めてもよい。ただし、頻繁に同じ種類のウェハを用いて成膜する場合には、成膜処理の対象となるウェハを用いて透過率の測定を定期的に行うことが好ましい。この場合、標準サンプルウェハと成膜処理対象のウェハとの交換の手間がなく、生産性を損なうことがないからである。

次に、材質が同じであっても、材料の反射率は異なる場合がある。例えば、材料の反射率は一般的に温度に依存し、さらに材料が結晶質の場合、面方位や偏光方向などに依存する場合がある。透過率を測定するための初期反射光強度を測定する際には、上記の反射率に影響を与える要素を同一にしておく必要がある。

ところで一般に成膜の生産性を上げるためには成膜処理後のウェハWを降温中の早い段階でチャンバ2から取り出す必要がある。このため新たなウェハWをチャンバ2に搬入した際にはチャンバ2の内部の温度は十分低下しているわけではなく、新たにチャンバ2に搬入されたウェハWの温度は時間とともに低下することになる。このような状況で測定された初期反射光強度はやはり安定しておらず、初期反射光強度の測定に際しては細心の注意を払う必要がある。

具体的に初期反射光強度を精度よく測定するための方法としては、チャンバ2内の環境温度を測定し、初期反射光強度を測定する際のチャンバ2内の温度が測定ごとに同じになるようにする、あるいは、成膜処理終了から次の成膜前に行う初期反射光強度の測定までのプロセスを同一にすることなどが挙げられる。

図9は上記のチャンバ2の環境温度の測定点の例を示したものである。上記チャンバ2の環境温度としては、チャンバ2あるいは原料放出部4を冷却している冷媒の出口側の温度(T21およびT41)が挙げられる。また、上記の環境温度としてはガス排出部8中の排気ガスの温度T81が挙げられる。また上記の環境温度としてはチャンバ2、あるいはガス排出部8の壁面の温度(T22およびT82)が挙げられる。上記の壁面の温度は成膜装置1の大気側壁面あるいは内壁部分である。また上記の環境温度としてはチャンバ2内部の下部61のガス温度を挙げることができる。上記チャンバ2内部の下部61は、ヒータ7より下方の回転部6の内部である。チャンバ2内部の下部61のガス温度はヒータ7から離れるに従いウェハWとの差が大きくなるので、下部61での測定点がヒータ7から離れすぎると、ガス温度とウェハWの温度との関係が明確でなくなる。チャンバ2の下部61のガス温度とウェハWとの温度差は回転部6の内部に流すガス流量、あるいは、ヒータ7及びその周辺構造に依存する。しかし、ヒータ7から測定点の直線距離が概ね30cm以内であれば、チャンバ2の下部61のガス温度とウェハWの温度との相関が明瞭となり、本実施形態のチャンバ2の環境温度として好適に用いることができる。上記の環境温度は、熱電対、抵抗温度計などにより簡便に測定することができる。

前記のプロセスを同一にすることに関しては、新たにウェハWを搬入する直前の成膜処理が毎回同じ条件で終了することが重要である。上記の製膜処理の終了時点での条件の内容としては、ウェハWの温度、雰囲気ガスの種類、流量、圧力、ウェハWの回転速度、ヒータ7に加える電力などが挙げられる。これらの条件が同一である場合、さらにウェハWの搬出、搬入の時間経過を同一にし、新たに搬入されたウェハWの搬入時点から初期反射光強度を測定するまでの時間を同一にすることが挙げられる。成膜処理の終了時点での条件が通常とは異なる場合には、そのあとに新たに搬入されたウェハWの初期反射光強度が正確に測定できない場合がある。その場合には、通常とは異なる終了条件の成膜処理が終了したのち、別途製膜処理の終了条件が通常と同じダミーランを処理してから、新たにウェハWを搬入して、初期反射光強度を測定してもよい。

さらに、初期反射光強度を測定するための光源は長期にわたって安定している必要がある。上記光源の初期反射光強度測定を行う波長領域で照射光強度が安定していないと、反射光強度が正確に求めることができず、光透過窓2aの窓部材の透過率を正確に求めることができない。したがって、上記の光源は発光強度を光源の駆動回路にフィードバックして長期間安定した発光強度を実現するなどの必要がある。あるいは発光強度を光学モニタ12に出力して、反射光強度を補正してもよい。また発光ダイオードなどの半導体発光素子を光源に用いる場合には、安定した駆動電流を供給できる駆動電源で発光素子を駆動することで安定した発光強度を得ることもできる。なお、定電流で発光素子を駆動する場合には、発光素子自体の温度が安定していること、発光素子の駆動を始めてから十分な発光強度の安定化時間を設けることなども留意すべき点である。

また、光学モニタ12が測定する反射光の波長と放射温度計10が測定する熱輻射光強度の波長はなるべく近いことが好ましい。これは光透過窓2aに生じるくもりが波長により異なる透過率を示す場合があるからである。光学モニタ12が測定する光の波長と放射温度計10が測定する熱輻射光の波長を近づけることで、このような問題を除くことができる。

(ウェハWの測定温度の補正)

一方、温度がT(K)、放射率がεの物質から放射される波長λ(μm)の熱輻射光の強度をLとすると、熱輻射光強度Lは、式2に示すプランクの式により表される。

尚、c1、c2は定数である。定数c2は、約14388K・μmである。

一例として、成膜時のウェハWの温度Tは、約1000℃~約1500℃であり、熱輻射光の測定波長λは、例えば、1μmである。この場合、分母の第1項は1よりも十分大きいため、式2の右辺の分母の第2項の「-1」を無視してもよい。即ち、放射温度計10は、式3を用いてウェハWの温度Tを求めてもよい。放射温度計10は、放射率ε、熱輻射光強度(観測値)L、波長λの値を用いて、式3からウェハWの温度Tを計算することができる。

ここで、光透過窓2aにくもりがなく、光透過窓2aの透過率Trが1である場合、放射温度計10により算出される温度Tは、ほぼ正確なウェハWの温度となる。一方、光透過窓2aにくもりがあり、透過率Trが1より小さい場合、熱輻射光強度Lが低下するので、放射温度計10により算出される温度Tは、実際のウェハ温度よりも低くなり、誤差を含む温度(以下、見かけの温度)になる。

実際のウェハWの温度(以下、実温度)をTaとすると、熱輻射強度の測定値Lから実温度Taを算出するためには、予め設定された放射率εを補正して補正放射率εcにする必要がある。即ち、熱輻射強度の測定値Lおよび補正放射率εcを用いることによって、実温度Taを算出できるようにする。そのためには、光透過窓2aの透過率Trから補正放射率εcを求め、補正放射率εcを用いて実温度Taを算出する手法(手法1)がある。また、透過率Trから実温度Taを直接算出する手法(手法2)がある。

手法1では、εc/εは、光透過窓2aの透過率Trに等しいことを利用する。放射温度計10は、式3のεをεc(即ち、ε×Tr)に補正し、ε×Trを式3のεに代入する。これにより算出される温度Tは実温度Taになる。従って、式4が得られる。

放射温度計10は、放射率εの補正後、熱輻射強度の測定値Lを用いて式4を演算する。

これにより、放射温度計10は、ウェハWの実温度Taを得ることができる。即ち、手法1では、放射温度計10は、放射率εを補正放射率εcに補正して、通常通り、熱輻射強度の測定値LからウェハWの温度を求めればよい。これにより、放射温度計10は、ウェハWの実温度Taを得ることができる。この場合、放射温度計10は、ウェハWの実温度Taを測定温度として出力するので、制御部11は、放射温度計10からの測定温度に基づいてヒータ7を制御すればよい。

手法2では、補正放射率εcおよび実温度Taを式3に代入して得られる熱輻射強度Lが、元の放射率εおよび見かけの温度Tを式3に代入して得られる熱輻射強度Lと等しいことを利用する。即ち、式5が成り立つことを利用する。

式5を解くと、式6になる。

尚、εc/εは、光透過窓2aの透過率Trに等しいので、式6は式7のように表される。

放射温度計10は、式7を用いて、光透過窓2aの透過率Trと光透過窓2aを介して得られた熱輻射強度の測定値Lとから実温度Taを計算することができる。この場合、放射温度計10が式7を演算してウェハWの実温度Taを出力してもよい。しかし、放射温度計10は、ウェハWの見かけの温度Tを出力し、制御部11が、式7を演算してウェハWの実温度Taを算出してもよい。

成膜装置1は、手法1および手法2のいずれを用いても正確なウェハWの温度に基づいてヒータ7を制御することができる。

例えば、光透過窓2aの透過率Trが95%であり、熱輻射光の波長λが0.95μmであり、見かけの温度Tが1273K(1000℃)である場合、ウェハWの実温度Taは、1278K(1005℃)となる。このような見かけの温度Tと実温度Taとの誤差は、光透過窓2aの透過率Trの低下によって、ウェハWの温度を所定温度(1000℃)よりも5℃低いと判断したために生じる。

もし、放射温度計10が見かけの温度Tを出力し、制御部11が見かけの温度Tを用いてヒータ7を制御した場合、制御部11は、設定温度1000℃に対して、ウェハWの温度を1005℃になるようにヒータ7を制御する。

これに対し、本実施形態によれば、放射温度計10は、補正放射率εcを用いて算出された実温度Ta、あるいは、透過率Trによって補正された実温度Taを出力する。これにより、制御部11は、実温度Taを用いてヒータ7を制御することができる。従って、制御部11は、例えば、設定温度1000℃に対して、ウェハWの温度を1000℃になるようにヒータ7を制御することができる。代替的に、制御部11が透過率Trによって補正された実温度Taを算出し、その実温度Taを用いてヒータ7を制御してもよい。このように、本実施形態による成膜装置1は、光透過窓2aの透過率Trが低下しても、ウェハWの温度を正確に制御することができる。その結果、光透過窓2aの交換等のメンテナンスの周期を長くすることができ、生産性を向上させることができる。

次に、本実施形態による成膜装置1の動作を説明する。

図4は、本実施形態による成膜装置1の動作の一例を示すフロー図である。まず、光学モニタ12は、第1成膜処理としての最初の成膜処理の前に、第1初期反射光強度Ir1を測定する(S10)。最初の成膜処理は、例えば、光透過窓2aの交換後の1回目のウェハWの成膜処理である。光学モニタ12は、測定した第1初期反射光強度Ir1を放射温度計10へ出力する。放射温度計10は、第1初期反射光強度Ir1を内部メモリ(図示せず)に格納する。最初の成膜処理では、光透過窓2aはくもりが無く、光透過窓2aの透過率Trは1(Ir1/Ir1=1)であるものとする。従って、放射温度計10は、放射率εおよび見かけの温度Tを実質的に補正せずに出力する。このとき、制御部11は、放射温度計10からの測定温度に基づいて、ヒータ7を制御する。

最初の成膜処理の終了後、成膜装置1は、成膜処理後のウェハWを搬出し、次に成膜処理を実行する2回目のウェハWを搬入する(S20)。光学モニタ12は、2回目の成膜処理の前に、第2初期反射光強度Ir2を測定する(S30)。光学モニタ12は、2回目の成膜処理の前に測定した第2初期反射光強度Ir2を放射温度計10へ出力する。放射温度計10は、第2初期反射光強度Ir2を内部メモリに格納する。

さらに、成膜処理の前に、放射温度計10は、第1初期反射光強度Ir1に対する第2初期反射光強度Ir2の比(初期反射光強度比=Ir2/Ir1)を演算する(S40)。

次に、放射温度計10は、上述の通り、初期反射光強度比から光透過窓2aの透過率Trを演算し、ウェハWの放射率εに透過率Trを掛けることによりウェハWの放射率εを補正する(S50)。例えば、透過率Trは、初期反射光強度比の平方根(Ir2/Ir1)1/2である。これにより、放射温度計10は、手法1を用いて、補正放射率εc(εc=ε×Tr)を演算し、ウェハWの実温度Taを算出することができる。

あるいは、制御部11は、手法2を用いて、透過率TrからウェハWの実温度Taを算出することができる。

手法2を用いる場合、光学モニタ12は、第1および第2初期反射光強度Ir1、Ir2を制御部11へ出力してもよい。この場合、制御部11は、第1および第2初期反射光強度Ir1、Ir2を内部メモリ(図示せず)に格納し、初期反射光強度比を演算する(S40)。制御部11は、初期反射光強度比から透過率Trを演算し、透過率Trを用いて放射温度計10により測定された測定温度(見かけの温度)を実温度Taに補正する(S50)。制御部11は、補正された実温度Taに基づいて、ヒータ7を制御する。

3回目以降の成膜処理についても、2回目の成膜処理と同様に実行する。3回目以降の成膜処理の前に測定した初期反射光強度も便宜的に第2初期反射光強度Ir2と呼ぶ。即ち、各成膜処理の終了後、成膜装置1は、成膜処理後のウェハWを搬出し、次に成膜処理を実行するウェハWを搬入する(S20)。光学モニタ12は、各成膜処理の前に、第2初期反射光強度Ir2を測定する(S30)。光学モニタ12は、各成膜処理の前に測定した第2初期反射光強度Ir2を放射温度計10へ出力する。放射温度計10は、3回目以降の成膜処理前の第2初期反射光強度Ir2も内部メモリに格納する。

次に、各成膜処理の前に、放射温度計10は、第1初期反射光強度Ir1に対する第2初期反射光強度Ir2の比(初期反射光強度比=Ir2/Ir1)を演算する(S40)。

次に、放射温度計10は、初期反射光強度比から光透過窓2aの透過率Trを演算し、ウェハWの放射率εに透過率Trを掛けることによりウェハWの放射率εを補正する(S50)。これにより、放射温度計10は、手法1を用いて、補正放射率εc(εc=ε×Tr)を演算し、ウェハWの実温度Taを算出する。あるいは、放射温度計10は、手法2を用いて、透過率TrからウェハWの実温度Taを算出する(S50)。制御部11は、算出された実温度Taに基づいて、ヒータ7を制御する。

制御部11は、初期反射光強度比に基づいて、光透過窓2aのくもりに問題があることをユーザに警告してもよい。例えば、制御部11は、初期反射光強度比が所定値以下になったか否かを判断する(S60)。成膜回数が少なく、初期反射光強度比が所定値よりも大きい場合(S60のNO)、成膜装置1は、成膜終了後に再びS20~S50のステップを行う。一方、初期反射光強度比が所定値以下になった場合(S60のYES)、成膜装置1は、成膜終了後に、光透過窓2aのくもりに問題があることをユーザに通知する(S70)。ユーザへの通知は、図示しないモニタへ出力したり、あるいは、図示しないスピーカで警報音を鳴らしてもよい。

このように、本実施形態による成膜装置1は、ウェハWの初期反射光強度を測定し、初期反射光強度比を演算することにより、放射率の補正または測定温度の補正を行う。これにより、成膜装置1は、光透過窓2aにくもりが生じた場合でも、ウェハWの正確な温度を測定することができる。

図5は、X線ロッキングカーブ法によるAlNの(102)面の回折強度ピークの半値幅の測定値を示す図である。図5に示したデータは図3にも用いたラン数(処理回数)で示すと82ラン目に相当するランで成膜したサンプルについての測定データである。横軸は、ウェハWの中心からの距離を示し、縦軸は、半値幅を示す。ロッキングカーブ法における回折ピークの半値幅は、結晶性の評価に用いられる。例えば、結晶格子のゆがみや結晶欠陥が存在して結晶性が悪くなるほど、半値幅が広くなる。

図5は、チャンバPM1において、ウェハWの中心部から外周部に向かって結晶性が劣化していることを示している。その理由は以下の通りである。光透過窓2aのくもりにより熱輻射強度の測定値Lが低下し、放射温度計10がウェハWの実温度Taよりも低い見かけの温度Tを出力する。これにより、制御部11が処理温度を所望の温度よりも高く制御する。その結果、ウェハW上に形成された薄膜の結晶性が劣化する。チャンバPM1では、ウェハWの外周部において処理温度が高く制御されたためにその結晶性が劣化している。

これに対し、本実施形態による成膜装置1は、ウェハWの実温度Taを精度良く測定し、その測定温度に基づいてウェハWの処理温度を制御する。これにより、成膜装置1は、温度による結晶性の劣化を抑制し、良質な薄膜を形成することができる。

以上のように、本実施形態による成膜装置1は、光透過窓2aにくもりが生じた場合であっても、ウェハWの初期反射光強度に基づいて光透過窓2aの透過率Trを算出し、放射率εまたは測定温度Tを補正することができる。これにより、成膜装置1は、所望の膜厚または膜質の膜を形成することができ、光透過窓2aのメンテナンスをする頻度が減少し、成膜工程のスループットおよび半導体装置の生産性を向上させることができる。

なお、光透過窓2aの第1初期透反射光強度を、光透過窓2aを交換するたびに測定する理由は、窓部材の個体差の影響を排除するためである。光透過窓2aに用いられる窓部材は精度よく加工された光学部品であるが、加工寸法、表面仕上げ、取り付け作業などの誤差のために、窓部材を交換する際に窓部材の交換によって温度測定の誤差を生じさせない程度の光透過率の再現性を得ることは難しい。一方、窓部材の取り付け後は上記に挙げた誤差は発生しないため、窓部材の交換直後に測定した第1初期反射光強度を基準として初期反射光強度を評価することで、光透過窓2aのくもりによる影響を正確に評価することができる。もし、上記の誤差が無視できるような窓部材および取り付けの再現性が得られるようであれば、光透過窓2aの交換直後の第1初期反射光強度の測定は不要である。

なお、ごく稀に光学部材の表面に堆積物が生じることにより、光学部材の光透過率が増大する場合がある。これは堆積物の影響により光学部材の表面の反射率が低下することによる。このような場合ではTr>1とはなるが、これまで述べてきた温度の補正を全く同様に行うことができる。

なお、式2では放射率εが変化することについては考慮されていない。物質の放射率は温度により変化する。あるいは物質の表面に異なる物質の薄膜を成膜した場合の放射率は上記の成膜した薄膜の光学的な干渉効果により変化する。その場合でも、式1の反射率と放射率との関係は成立する。このため、ウェハWの反射率を測定して、任意の温度あるいは成膜による光学的な干渉効果がある場合でもウェハWの放射率を測定することができる。こうして測定された放射率を式2に用いることで、温度が変化した場合、あるいはウェハWの表面に薄膜が形成された場合でも、正確に温度を評価することができる。このように反射率を測定しながら温度変化や成膜処理を行うことによって放射率の変化を補正する方法は、放射率補正パイロメトリ―(ECP(Emissivity Correcting Pyrometry))として知られている。ECPと本実施形態の初期反射光強度を測定する方法とを組み合わせることで、薄膜の成膜中の温度を放射率が変化しないとして計算するよりも正確に評価できる。 また、測定対象の反射率を測定しない通常の放射温度計においては、放射温度計の光学特性を調整することでウェハW上に薄膜を成膜することによる干渉効果の低減することができる場合がある。上記の調整方法は具体的には放射温度計が測定する熱輻射光の測定波長範囲を調整することである。好適には、上記の測定波長範囲を、波長範囲の中心値に対して5%以上とすることである。例えば、放射温度計の熱輻射光の測定波長の中心が1μmである場合、測定波長範囲を975nm以上、1025nm以下の範囲とする。さらに好ましい測定波長範囲は波長範囲の中心波長の10%以上、最も好ましくは20%以上である。このように測定波長範囲を設定することで、測定波長の中心値程度以上の膜厚の薄膜を成膜する場合に干渉効果を効率的に低下でき、通常の放射温度計でも精度の良い温度測定が可能になる。

(第2実施形態)

第1実施形態による成膜装置1は、ウェハWの初期反射光強度を測定し、放射率または測定温度を補正する。これに対し、第2実施形態による成膜装置1は、パラメータとしてウェハW上に形成される膜の成長速度を測定し、測定温度を補正する。成長速度とは、形成されている膜の厚みを薄膜の形成時間で割ったものであり、ナノメータ/分、ミクロン/時間など厚みを時間で割った単位で表される。成長速度は、ウェハWの温度または成膜温度と相関がある。成膜温度とは、ウェハWの温度である。この相関は、成膜温度が薄膜形成メカニズムに影響を及ぼすために生じる。具体的な成膜温度が影響を及ぼす薄膜形成メカニズムの素過程としては、例えば、原料の気相中での熱分解、ウェハに吸着した原料の熱脱離が挙げられる。

MOCVDなどの熱分解性の原料を用いた薄膜形成においては、成膜温度が低温の場合、原料の分解が起きず、薄膜は成長しない。成膜温度がある程度以上になると原料が分解するようになり、温度の上昇とともに成膜速度も増加する。さらに成膜温度が高くなると、原料の気相中での熱分解が顕著になり、原料がウェハに到達することができなくなる。

この場合、成膜温度の上昇とともに成膜速度は低下する。また、薄膜が形成される表面に吸着した原料は、成膜温度が高いと再び気相中へと脱離し、実質的な成長速度が低下することになる。良い膜質の薄膜を得るためには成膜温度を高くするのが一般的である。このような温度領域では、通常成膜温度が高くなると成膜速度が低下する。成膜装置1は、このような成膜温度と成長速度との間の相関を用いることにより、成長速度を測定し、ウェハWの正確な温度を測定する。

成膜装置1は、光学モニタ12により測定される反射光強度を用いて成長速度を測定する。第2実施形態による成膜装置1の構成は第1実施形態による成膜装置1の構成と同様であるため、その詳細な説明を省略する。

成長速度は、光の反射率の経時変化をモニタすることによって、その場で検出することができる。この方法では、成膜装置の壁面に設けられた光学窓を介して基板に光を照射し、ある特定の波長の光の反射率を成膜プロセス中に計測する。基板の表面が鏡面状である場合、基板上に形成される薄膜に照射される光は、薄膜の表面での反射光と、基板と薄膜との界面での反射光との干渉効果によって、観測される反射率が薄膜の膜厚に対して周期的に変化する。即ち、反射率は薄膜の膜厚の周期関数になる。従って、薄膜の膜厚に対する反射率の変化の周期、反射率の最小値、最大値などの値から、形成される薄膜の光学定数や膜厚を計算することができ、また薄膜の成膜時間から成長速度を計算することができる。

図6は、AlNおよびAlGaNの成膜中における反射率の時間変化の測定値を示す図である。縦軸は反射率を示し、横軸は時間を示す。また、G0401およびG0446は、成膜処理の処理番号を示す。例えば、成膜装置1は、処理G0401を実行し、その後、成膜処理を44回繰り返し、次に、処理G0446を実行する。尚、第2実施形態による成膜装置1は、ウェハW上への種々の膜の成膜に利用できるが、以下、例えば、シリコンウェハW上にAlN、GaN、AlGaNまたはInGaNを成膜する場合を説明する。

ここで、図6を参照すると、処理G0446におけるウェハWの反射率の時間変化の周期が、処理G0401におけるウェハWの反射率の時間変化の周期よりも長くなっている。上記のように、反射率は薄膜の膜厚の周期関数になるため、周期が長くなることは薄膜の成長速度が低下することを示す。例えば、処理G0401、G0446における反射率は、薄膜AlN-1およびAlN-2の成膜においてほぼ同じ周期で変化している。即ち、処理G0401、G0446において、薄膜AlN-1およびAlN-2は、ほぼ同じ速度で成長している。しかし、薄膜AlGaN-1およびAlGaN-2の成膜において、処理G0446の反射率は、処理G0401の反射率よりも遅延して変化している。即ち、薄膜AlGaN-1およびAlGaN-2の成膜において、処理G0446の成長速度は、処理G0401のそれよりも低下している。このように、処理G0446の成長速度は処理G0401の成長速度よりも遅く、処理G0446の成膜温度は処理G0401の成膜温度よりも高いことを示す。

光学モニタ12は、この反射率の時間変化を制御部11へ出力する。制御部11は、反射率の時間変化を用いて、成長速度を測定する。

以下、反射率の膜厚依存性から、形成する膜の光学定数および成長速度を計算する方法を説明する。

光が基板に対して垂直に入射する場合、空気(屈折率=1)と基板上に成膜される薄膜(屈折率=n、吸収係数=0)表面での電界の反射率をr0とすると、r0は、以下の式8で表される。なお、以下本実施形態において、「空気」を「真空」、「気体」と読み替えてもよい。

r0=(1-n)/(1+n) (式8)

式8で薄膜が光を吸収する場合には、屈折率nを複素屈折率=n+ik(kは吸収係数)に置き換えればよい。なお、式8中、iは虚数単位である(以下、同様)。

薄膜と基板の界面での反射率r1は、基板の吸収係数ksと、基板の屈折率nsを用いると、以下の式9で表される。

r1=(n-iks-ns)/(n+iks+ns) (式9)

実際の薄膜からの反射光は、空気と薄膜との界面での反射光と、空気と薄膜との界面を透過した後、薄膜の基板側の界面と空気側の界面の間をp回(pは1以上の整数)往復した後、薄膜と空気との界面を透過して空気側へ戻る光のすべてを足し合わせたものになる。また、光が薄膜の内部を通過する際に、位相が変化するため、この位相の変化も考慮に入れると、反射光の電界Erは、以下の式10で表される。

Er=E0r0+E0(1-r0

2)r1・exp(i2φ){1-r1r0・exp(i2φ)

+(-r1r0)2exp(i4φ)+…}

=E0r0+E0(1-r0

2)r1・exp(i2φ)/{1+r1r0・exp(i2φ)}

=E0{r0+r1・exp(i2φ)}/{1+r1r0・exp(i2φ)} (式10)

式10におけるE0は、薄膜に照射される光の電界である。よって、薄膜の電界反射率rは、以下の式11で表される。

r=Er/E0={r0+r1・exp(i2φ)}/{1+r1r0・exp(i2φ)} (式11)

ここで、薄膜の内部を光が1往復する際に生じる位相差(以下、位相という)φは、薄膜の屈折率n、薄膜の膜厚d、光の波長λを用いると、以下の式12で表される。

φ=2πnd/λ (式12)

式12に示すように、位相φは、膜厚dに比例し、膜厚dが増えるにつれて線形に増加する。観測される光の反射率(エネルギー反射率)は電場の反射率の振幅の2乗に比例する。つまり、電場の反射率およびエネルギー反射率は膜厚の周期関数になる。逆に、薄膜の膜厚が成長時間に比例すると仮定すると、反射率の時間変化から式8および式9を通して式11に使われるn、ns、ks、成長速度(d/時間)を求めることができる。

このような方法を用いることによって、制御部11は、反射率の時間変化から成長速度を測定することができる。

尚、制御部11は、上記の成長速度の演算方法の代わりに、反射率の時間変化において、あるピークから次のピークまでの1波長の時間を用いて成長速度を測定しても良い。この場合、上記の方法よりも成長速度の精度は低下するが、制御部11はより簡易に成長速度を測定することができる。

図7は、成膜処理の回数に対するGaNの成長速度比の測定値を示す図である。横軸は成膜処理の回数(処理番号)を示し、縦軸は成長速度比を示す。

成長速度比は、或る成膜処理(第1成膜処理)において新しい(交換直後の)光透過窓2aを介して測定された第1成長速度Gr1と、第1成膜処理以降の第2成膜処理において光透過窓2aを介して測定された第2成長速度Gr2との比率(Gr2/Gr1)である。尚、最初の成膜処理時には、成長速度比は、第1成長速度Gr1と第1成長速度Gr1との比率(Gr1/Gr1=1)となる。図7に示す例では、処理G0401が最初の成膜処理となり、このときの成長速度比を1とする。

第1成長速度Gr1は、1回目の成膜処理の実行時に測定された成長速度である。即ち、第1成長速度Gr1は、1回目のウェハWの成膜処理の実行時に測定された反射光強度を用いて算出された成長速度である。第2成長速度Gr2は、2回目以降の任意の成膜処理の実行時に測定された反射光強度を用いて算出された成長速度である。即ち、第2成長速度Gr2は、2回目以降のウェハWの成膜処理の実行時に測定された成長速度である。

尚、第1成長速度Gr1は、光透過窓2aのくもりが無ければ、数回の成膜処理を実行した後の成膜処理において測定されてもよい。この場合、第2成長速度Gr2は、第1成長速度Gr1以降の任意の成膜処理の実行時に測定される。また、第1および第2成長速度Gr1、Gr2は、薄膜AlN-1、AlN-2、AlGaN-1、AlGaN-2の全てにおいてそれぞれ測定されてもよく、あるいは、それらのいずれかについて測定されてもよい。ただし、成長速度比を比較する薄膜は、同じであることが好ましい。

最初の成膜処理G0401のとき、成長速度比は、第1成長速度Gr1と第1成長速度Gr1との比率(Gr1/Gr1=1)を示している。成膜処理回数が1以上のとき、成長速度比(Gr2/Gr1)は、成膜処理回数が増大するにつれて、低下する傾向がある。例えば、処理G0446において、成長速度比(Gr2/Gr1)は、0.99以下となる。これは、処理G0446において、光透過窓2aにくもりが生じ、それによりGaNの成膜温度が上昇したためである。制御部11は、この成長速度比を用いて成膜温度を補正する。

例えば、図7に示すように、G0446の成長速度比は、G0401から約1%低下した約99%(約0.99)である。本実施形態の例では経験的に、見かけの温度1000℃において成長速度比が1%低下している場合、実温度は1002℃~1003℃程であることが分かっている。実際には、成長速度の温度依存性は成膜条件、成膜装置などに依存するため、実際の成膜に即して、成膜速度の温度依存性のデータをあらかじめ取得しておく必要がある。制御部11は、このような成長速度および成膜温度の経験的な相関を関係式として格納する。従って、制御部11は、成長速度比の低下から温度の誤差を算出し、この温度の誤差を用いて放射温度計10から得られた測定温度(見かけの温度T)を正確な成膜温度(実温度Ta)に補正する。これにより、制御部11は、正確な実温度Taを用いてヒータ7を制御することができる。

次に、第2実施形態による成膜装置1の動作を説明する。

図8は、第2実施形態による成膜装置1の動作を示すフロー図である。まず、光学モニタ12は、第1成膜処理としての最初の成膜処理時に、反射率の時間変化を測定する。最初の成膜処理は、例えば、光透過窓2aの交換後の1回目のウェハWの成膜処理である。

光学モニタ12は、測定した反射率の時間変化を制御部11へ出力する。制御部11は、最初の成膜処理の第1成長速度Gr1を算出する(S11)。制御部11は、第1成長速度Gr1を内部メモリ(図示せず)に格納する。最初の成膜処理では、光透過窓2aにはくもりが無く、光透過窓2aの透過率Trは1であるものとする。従って、制御部11は、放射温度計10からの見かけの温度Tを実質的に補正せずに出力する。

最初の成膜処理の終了後、成膜装置1は、成膜処理後のウェハWを搬出し、次に成膜処理を実行する2回目のウェハWを搬入する(S21)。次に、光学モニタ12は、2回目の成膜処理における薄膜の反射率の時間変化を測定する。制御部11は、2回目の成膜処理について第2成長速度Gr2を測定する(S31)。次に、制御部11は、成長速度比(Gr2/Gr1)を演算する(S41)。さらに、制御部11は、成長速度比から成膜温度の誤差を演算することにより、放射温度計10からの見かけの温度Tを実温度Taに補正する(S51)。制御部11は、補正された実温度Taに基づいて、ヒータ7を制御する。

3回目以降の成膜処理についても、2回目の成膜処理と同様に実行する。3回目以降の成膜処理時に測定した成長速度も便宜的に第2成長速度Gr2と呼ぶ。即ち、各成膜処理の終了後、成膜装置1は、成膜処理後のウェハWを搬出し、次に成膜処理を実行するウェハWを搬入する(S21)。光学モニタ12は、各成膜処理において、第2成長速度Gr2を測定する(S31)。光学モニタ12は、各成膜処理において測定した第2成長速度Gr2を制御部11へ出力する。制御部11は、3回目以降の成膜処理における第2成長速度Gr2も内部メモリに格納する。次に、放射温度計10は、第1成長速度Gr1に対する第2成長速度Gr2の比(成長速度比=Gr2/Gr1)を演算する(S41)。さらに、制御部11は、成長速度比から成膜温度の誤差を演算することにより、放射温度計10からの見かけの温度Tを実温度Taに補正する(S51)。制御部11は、補正された実温度Taに基づいて、ヒータ7を制御する。

制御部11は、成長速度比に基づいて、光透過窓2aのくもりに問題があることをユーザに警告してもよい。例えば、制御部11は、成長速度比が所定値以下になったか否かを判断する(S61)。成膜回数が少なく、成長速度比が所定値よりも大きい場合(S61のNO)、成膜装置1は、成膜終了後に再びS21~S51のステップを行う。一方、成長速度比が所定値以下になった場合(S61のYES)、成膜装置1は、成膜終了後に、光透過窓2aのくもりに問題があることをユーザに通知する(S71)。ユーザへの通知は、図示しないモニタへ出力したり、あるいは、図示しないスピーカで警報音を鳴らしてもよい。

このように、第2実施形態による成膜装置1は、薄膜の成長速度を測定し、成長速度比を演算することにより、放射温度計10からの測定温度を補正する。これにより、第2実施形態による成膜装置1は、第1実施形態による成膜装置1と同様の効果を得ることができる。

なお、本実施形態では、透過窓交換後に第1の成長速度を測定するステップS11を含む例を示したが、それ以前に標準となる成長速度が測定されている場合には、このステップS11を省略してもよい場合がある。これは、温度が薄膜の屈折率に大きく影響しない場合、光透過窓のくもりは成長速度の精度に大きな影響を及ぼさないためである。具体的に成膜温度が成膜する材料の屈折率に大きな影響を及ぼさない条件としては、1元素、あるいは化学量論比が成長速度に大きく依存せず、かつ、不純物濃度など屈折率に影響を及ぼす性質が温度に大きく依存しない場合である。具体的には、シリコンやゲルマニウムなどの1元素系材料、あるいは窒化ガリウム(GaN)や窒化アルミニウム(AlN)などの2元素系の材料で、十分高温で成膜される場合などが挙げられる。

また、第1実施形態と同様に、ECPや、同様の放射温度計の光学特性の調整により、温度測定に際して薄膜を成膜することによる干渉効果の低減を図ることができる。

(第3実施形態)

第2実施形態による成膜装置1は、ウェハWへの成膜中に薄膜の結晶の成長速度を測定し、測定温度を補正する。これに対し、第3実施形態による成膜装置1は、パラメータとしてウェハWへの成膜中に薄膜の屈折率を測定し、測定温度を補正する。薄膜の屈折率は、ウェハWの温度または成膜温度と相関がある。

例えば、InGaNやAlGaNのような混晶化合物においては、成膜温度により混晶の組成比が変わり、これに応じて屈折率が変化する。

成膜装置1は、光学モニタ12により測定される反射光強度を用いて薄膜の屈折率を測定する。第2実施形態による成膜装置1の構成は第1実施形態による成膜装置1の構成と同様であるため、その詳細な説明を省略する。

薄膜の屈折率は、第2実施形態において算出された屈折率nを用いればよい。薄膜の屈折率nは、成膜速度と同様に、成膜温度と相関関係を有し、経験的な関係式として表される。制御部11は、このような屈折率nと成膜温度との関係式を格納する。制御部11は、第2実施形態の成長速度比の代わりに屈折率比を求め、屈折率比の変化から温度の誤差を算出する。制御部11は、この温度の誤差を用いて放射温度計10から得られた測定温度(見かけの温度T)を正確な成膜温度(実温度Ta)に補正する。これにより、制御部11は、正確な実温度Taを用いてヒータ7を制御することができる。

また、第1実施形態と同様に、ECPや、同様の放射温度計の光学特性の調整により、温度測定に際して、薄膜を成膜することによる干渉効果の低減を図ることができる。

第1~第3実施形態は、任意に組み合わせてもよい。この場合、ヒータ7の制御に用いる補正された測定温度は、第1~第3実施形態で得られた測定温度のいずれかを優先的に用いてもよく、あるいは、平均値を用いてもよい。

第1~第3実施形態では、図1に示すような1枚のウェハWを処理する成長装置を例に説明したが、本発明はこれに限らず一度に多数枚のウェハWを処理する装置にも適用することができる。

本実施形態ではそれぞれの成長ごとに測定された温度と相関があるパラメータを各成長の温度制御にそのまま利用する方法について説明したが、上記の温度と相関があるパラメータについてはいくつかの異なる成長について測定されたものについて統計的な処理を施したものを利用してもよい。つまり、上記の温度と相関があるパラメータに測定誤差があり、各成長で測定した温度と相関があるパラメータをそのまま温度制御に用いるとかえって温度の制御が安定しない場合に、例えばある成長から過去の数ラン分の上記パラメータの平均値を取るなどして、ランごとの誤差の影響を抑えることができる。あるいは、温度と相関があるパラメータに対してある規格値を設け、温度と相関があるパラメータの値がこの規格値を超えた場合に、このパラメータを温度制御に反映させることもできる。例えば光透過窓2aのくもりが成長を重ねるに従い緩やかに進行する場合、温度と相関があるパラメータより算出される温度誤差が設定された規格値未満の場合には温度制御にはこのパラメータを反映させず、上記の温度誤差が上記の規格値以上になった成長ラン以降、予め求められた所定の補正値を用いて温度の制御を行うことができる。その後再び上記の温度誤差が上記の規格値未満の場合には継続して上記の所定の補正値を温度制御に用いる。

上記のような統計的処理は成膜の内容に応じて適宜公知のものを用いることができる。

本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれると同様に、特許請求の範囲に記載された発明とその均等の範囲に含まれるものである。