以下、本発明に係る実施形態について図面を参照しながら説明するが、本発明はこれに限定されない。以下で説明する実施形態の構成要素は、適宜組み合わせることができる。また、一部の構成要素を用いない場合もある。また、以下で説明する実施形態における構成要素には、当業者が容易に想定できるもの、実質的に同一のもの、いわゆる均等の範囲のものが含まれる。

図1は、実施形態に係る温度計算システム1の主要構成を示すブロック図である。温度計算システム1は、温度情報取得装置60と、情報処理装置70と、を含む。温度情報取得装置60は、押出装置100の各所の温度情報を取得する。温度情報取得装置60は、第1温度情報取得部61、第2温度情報取得部62、第3温度情報取得部63、第4温度情報取得部64及び第5温度情報取得部65を含む。

図2に押出装置100による金属又は合金の直接押出加工のイメージを示す。なお、図2に示すイメージは、外周形状が円筒状のダイス2を、当該円筒の中心軸に沿って切断した場合の断面のイメージである。図2では、ビレット3を押出加工中の押出装置100を図示している。ダイス2は、金属又は合金の押出加工に用いられる金型である。ビレット3は、ダイス2を用いて加工される押出形材3aのもとになる金属又は合金であり、例えばアルミニウム又はアルミニウムを含む合金である。ステム4は、ビレット3をダイス2に押し付ける。ダミブロック5は、ビレット3とステム4との間に設けられる。コンテナ6は、ダイス2に押し付けられるビレット3を、ビレット3の外周側から支持する。コンテナ6の内側の空間の形状及び大きさは、ビレット3、ステム4及びダミブロックの形状及び大きさに対応する。

第1温度情報取得部61は、第1ポイントFP1の温度を検知する。第2温度情報取得部62は、第2ポイントFP2の温度を検知する。第3温度情報取得部63は、第3ポイントFP3の温度を検知する。第4温度情報取得部64は、第4ポイントFP4の温度を検知する。第5温度情報取得部65は、第5ポイントFP5の温度を検知する。

第1温度情報取得部61、第2温度情報取得部62、第3温度情報取得部63、第4温度情報取得部64及び第5温度情報取得部65は、少なくとも100[℃]~550[℃]の範囲内の温度を検知可能な温度センサである。第1温度情報取得部61、第2温度情報取得部62、第3温度情報取得部63、第4温度情報取得部64及び第5温度情報取得部65の具体的構成例として、熱電対を用いた温度センサが挙げられるが、これに限られるものでなく、機能的に上述の要件を満たす温度センサであればよい。

第1ポイントFP1は、ダイス2に対して押出方向に押し当てられる押出対象が存する第1箇所に相当する。第2ポイントFP2は、ダイス2から押し出される押出対象が存する第2箇所に相当する。第3ポイントFP3は、第2箇所に対して押出方向側であってダイス2の内側の空間である第3箇所に相当する。第4ポイントFP4は、ダイス2の押出方向側の端部側の空間である第4箇所に相当する。第5ポイントFP5は、第2部分及び第3部分の反対側に位置するダイス2の外周側の空間である第5箇所に相当する。言い換えれば、第2ポイントFP2及び第3ポイントFP3は、押出対象である押出形材3aと対向するダイス2の内周側に位置する。

第1ポイントFP1の温度は、ダイスチャンバー内のメタル加工熱からの入熱F0の算出に用いられる。第2ポイントFP2の温度は、ダイス2のベアリングのメタル摩擦熱からの入熱F1の算出に用いられる。第3ポイントFP3の温度は、ダイス逃げ部の空気との界面からの放熱F2の算出に用いられる。第4ポイントFP4の温度は、ダイス後部の工具系との接触からの放熱F3の算出に用いられる。第5ポイントFP5の温度は、ダイスタックとの接触からの放熱F4の算出に用いられる。入熱F0、入熱F1、放熱F2、放熱F3及び放熱F4については後述する。

情報処理装置70は、演算部71、記憶部72、入力部73、出力部74、インタフェース75等を備える。演算部71は、CPU(Central Processing Unit)等の演算装置を有し、記憶部72から処理内容に応じたソフトウェア・プログラム及びデータを読み出して実行処理することで、情報処理装置70が実現する各種の機能に対応する演算処理を行う。記憶部72は、主記憶装置及び補助記憶装置を有し、演算部71により読み出されるソフトウェア・プログラム及びデータを記憶する。主記憶装置の具体的構成例として、RAM(Random Access Memory)として機能する半導体メモリが挙げられる。補助記憶装置の具体的構成例として、HDD(Hard Disk Drive)、SSD(Solid State Drive)、フラッシュメモリー、ROM(Read Only Memory)等が挙げられる。

入力部73は、キーボード、マウス、マイクその他の入力装置を1つ以上含み、情報処理装置70を操作するユーザからの入力を受け付ける。出力部74は、液晶ディスプレイ等の表示装置、スピーカ等の音声出力装置のうち少なくとも1つを含み、情報処理装置70の処理内容に応じた出力を行う。インタフェース75は、情報処理装置70に対して温度情報取得装置60を接続可能にするインタフェースである。インタフェース75は、例えば、USB(Universal Serial Bus)等のバスインタフェースであるが、温度情報取得装置60の出力インタフェースに対応したインタフェースであればよい。言い換えれば、温度情報取得装置60の出力インタフェースとインタフェース75との関係は、相互接続及びデータ伝送可能なインタフェースの関係になるよう設けられる。

なお、実施形態で温度情報取得装置60からインタフェース75に入力されるデータは、デジタルデータである。第1温度情報取得部61、第2温度情報取得部62、第3温度情報取得部63、第4温度情報取得部64及び第5温度情報取得部65がデジタルデータを出力可能なセンサであってもよいし、第1温度情報取得部61、第2温度情報取得部62、第3温度情報取得部63、第4温度情報取得部64及び第5温度情報取得部65から出力されるアナログの温度情報を温度情報取得装置60に設けられたアナログ/デジタル変換回路でデジタルデータ化して出力する構成であってもよい。

実施形態の記憶部72は、シミュレート用プログラム72Pを記憶する。シミュレート用プログラム72Pは、例えば表計算ソフトウェア・プログラムと、当該ソフトウェア・プログラムで利用可能な表計算データとを含む。当該表計算データは、当該表計算ソフトウェア・プログラムを実行中の演算部71が後述するダイス2の温度計算方法を実行処理するためのアルゴリズムに則った計算式及びデータを含む。

以下、ダイス2の温度計算方法及び当該温度計算方法に関連する事項について、図2から図26を参照して説明する。

押出加工プロセスにおいては、ダイス2の温度分布の変化が直にダイス開口部寸法、形材の肉厚に影響を及ぼすため、検討が重要となる。本稿では、フーリエの理論式と差分法計算によるダイス2の非定常熱伝導解析、ダイス温度分布の計算方法を紹介する。2次元の熱伝導解析には、2方向からの熱伝導の影響が考慮されることによって、計算精度が高い差分法計算方法が開発された。

(1.はじめに)

近年、車両軽量化による燃費向上のため、アルミニウム押出形材は、自動車、車両などの分野への適用が広がりつつある。これにともない、押出形材3aに求められる要求性能、精度、品質も年々高度化している。高精度と高品質の押出を実現するには、形材形状寸法と肉厚におよぼす影響因子の究明・対策が不可欠である。

押出形材3aの精度、特に肉厚の変動は、押出加工中の力の変化、ダイス2と工具系の温度変化によるものが多い。押出加工プロセスにおいて、ダイス2の温度分布の変化は、直にダイス開口部(形材の肉厚)に影響を及ぼす。よって、ダイス2の温度分布の検討が重要となる。

本稿では、フーリエの理論式と差分法計算による押出加工プロセスのダイス2の非定常熱伝導解析およびダイス温度分布の計算方法を紹介する。

(2.押出加工の肉厚変動問題)

押出中、力の因子であるコンテナシール力7(図2参照)、ダイス2内のメタル圧力8(図2参照)、および熱的因子であるダイス2内の温度分布は時間とともに変化する。

例として、広幅チャンネル形状形材のダイス2の温度変化と肉厚変動結果を説明する。

図3及び図4に広幅チャンネル形状形材のダイス2とその温度測定点(P1~P4)を示す。図5にビレット3本連続押出の各測定点の温度履歴の測定結果とFEM解析結果を示す。図5に示すように、押出中、塑性加工の発熱により、ダイス2のベアリング付近部のP3とP4の温度は高くなる。一方、ダイスタックへの伝熱などにより、ダイス2の外周のP1とP2の温度は低くなる。押出先端から押出後端にかけて、ベアリング付近部と外周部の温度差が広がっている。さらに、押出ビレット本数が増えるにつれて、その温度差が大きくなる。

なお、図4は、図3に示す温度測定点P1,P3に対する温度センサの進入方法を説明するためのダイス2の概略断面図である。また、図4におけるi1は、8[mm]である。また、図4におけるi2は、10[mm]である。図4では、温度測定点P1,P3の温度を測定するため、ダイス2に穴H1,H2を設けて温度センサを進入させている。図示しないが、温度測定点P2,P4の温度測定の仕組みも温度測定点P1,P3と同様である。また、第1温度情報取得部61を用いた第1ポイントFP1の温度測定及び第2温度情報取得部62を用いた第2ポイントFP2の温度測定においても、温度測定点P1,P3の温度測定のためにダイス2に穴をあけているのと同様、ダイス2及びビレット3の少なくとも一方に穴をあけて温度センサを進入させる。

図6にビレット10本連続押出における押出先端材と後端材のA,B,C部の肉厚測定値を示す。各押出ビレットの先端材から後端材にかけて、肉厚が薄くなる傾向にある。ビレット間においても、押出本数が増えるにつれて、肉厚が薄くなっていく。このように、押出先後端、ビレット間の肉厚変動は、負荷とダイス2内の温度変化によるものと考えられる。

(3.フーリエ理論式と差分法の計算)

前述のように、押出加工中に、時間とともに変化するダイス2の温度は、ダイス2の開口に影響を及ぼし、形材肉厚変動の原因となる。定量的にダイス2内部の温度分布と温度変化を検討するため、ここでは、フーリエ理論式と差分法による計算を試みた。

図7に2次元の熱伝導の模式図を示す。時間dtの間に、X方向の左から右への熱伝導とY方向の上から下への熱伝導による直方体内部に蓄えられた熱量dQ

1の方程式を式(1)のように書ける。

ここで、Tは温度、λは熱伝導率である。

なお、温度(T)は、測定又は設定により定められる。熱伝導率(λ)は、例えばダイス2の組成により決定される定数である。また、∂は、偏微分を表す符号である。また、X方向は、行方向に相当する。また、Y方向は、列方向に相当する。

一方、時間dtの間に、内部温度変化に必要な熱量dQ

2は式(2)となる。ここで、Cは比熱、ρは密度である。

なお、比熱(C)及び密度(ρ)は、例えばダイス2の組成により決定される定数である。

式(1)と式(2)から、熱伝導による内部温度変化は式(3)となる。

ここで、a=λ/Cρとすると、式(3)は式(4)となる。

式(4)はフーリエの微分式である。この2重偏微分方程式を解くには、差分法が有効な手法である。

図8に1次元の外部熱と固体の非定常熱伝導の図式解法を示す。ここで、非定常熱伝導の図式解法と差分法計算を説明する。

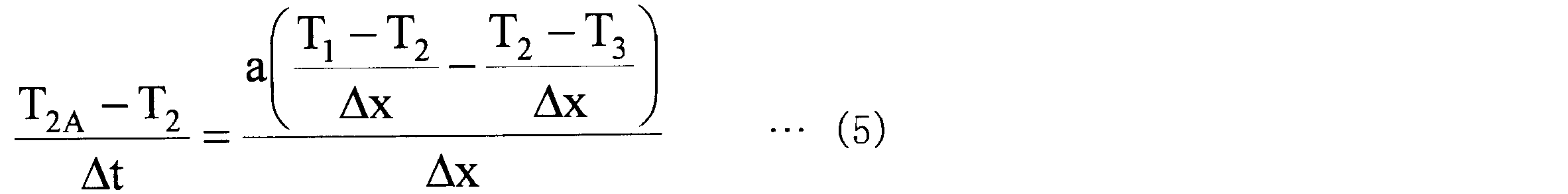

まず、固体内部の熱伝導計算については、内部のある時間tの温度計算点(T

1,T

2,T

3・・・)を等間隔Δxで分割する。図8に示すように、時間tの温度T

2が時間Δxを経過した後、T

1,T

3との熱伝導により、T

2Aとなる。その温度変化の差分法の計算は式(5)となる。

従って、時間t+Δtの温度T

2Aと時間tの温度T

1,T

2,T

3の関係は式(6)となる。ここで、M=(Δx)

2/aΔt とする。

次に、外部熱から固体への熱伝達計算を説明する。外部熱から固体への熱伝達計算を熱伝導計算に直して検討する。この時、熱伝導計算は熱伝達係数と熱伝導率から算出される相当距離を用いて、計算する。

図8に示すように外部熱の温度をTf、外部熱と固体表面の熱伝達係数をα、固体表面の初期温度をT0、固体の熱伝導率をλとする。

熱伝達により、外部熱から固体表面への熱流束qの計算式は式(7)となる。

一方、熱伝導と考えた場合、外部熱から固体表面への熱流束qの計算式は式(8)となる。

式(9)により、外部熱から固体表面への熱伝達を熱伝導に直した場合、外部熱と固体表面の相当距離dxは、熱伝達係数と熱伝導率から、式(10)で求められる。

差分法を利用して外部からの熱伝達を計算するときに、図8に示すように、外部に固体表面から相当距離λ/αの位置に外部雰囲気温度点Tf、固体表面からΔx/2位置にT-1点を設ける必要がある。T-1の値は、固体表面点T0と外部点Tfのx座標の線形関係から計算できる。T-1の値が求めれば、t+Δt時間のT1Aは式(6)のように、t時間のT-1,T1,T2から計算できる。T1Aが決まれば、T1AとT-1の線形関係から、表面T0A(T0のt+Δt時間の温度)が計算できる。

このように、設定された時間ステップで、固体内部の各計算点の温度が計算される。また、各計算点の温度結果を次の時間ステップの伝熱計算の初期温度として定義し、温度変化を計算する。時間ステップの繰り返し計算により、外部熱と固体、固体内部の非定常伝熱解析を行う。繰り返し計算は表計算ソフトウェア・プログラムを利用した演算部71による演算等で実施可能である。

なお、ダイス2の外部の雰囲気温度(Tf)は、第1温度情報取得部61、第2温度情報取得部62、第3温度情報取得部63、第4温度情報取得部64又は第5温度情報取得部65によって取得される。初期のダイス2の表面の温度(T0)は、予め定められたダイス2の初期温度(例えば、450[℃])である。ダイス2は、押出加工の開始前に初期温度になるよう加熱される。

(4.押出加工中のダイスの熱伝導計算)

(4.1 ダイスの熱伝導計算)

図9にフーリエ理論式と差分法によるダイス2の熱伝導計算のモデルを示す。押出加工中のダイス2の入熱と放熱は、ダイスチャンバー内のメタル加工熱からの入熱F0、ダイス2のベアリングのメタル摩擦熱からの入熱F1、ダイス逃げ部の空気との界面からの放熱F2、ダイス後部の工具系との接触からの放熱F3、ダイスタックとの接触からの放熱F4と定義する。

以下、単にF0と記載した場合、入熱F0をさす。また、単にF1と記載した場合、入熱F1をさす。また、単にF2と記載した場合、放熱F2をさす。また、単にF3と記載した場合、放熱F3をさす。また、単にF4と記載した場合、放熱F4をさす。

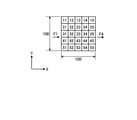

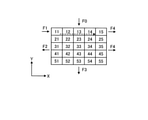

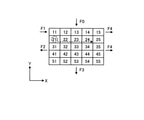

図9では、ダイスの仮想モデルとして、行列方向(X方向×Y方向)に5×5の部分領域が設定された分割モデルを例示している。図9及び後述する図20、図21、図22及び図23等に示すダイスの仮想モデルは、例えば図2に示すダイス2の断面2Vの仮想モデルである。また、各部分領域を区別する目的で、それぞれ異なる番号(11~15,21~25,31~35,41~45,51~55)を付している。この番号の10の位がX方向の位置を示し、1の位がY方向の位置を示す。

図9及び後述する図20、図21、図22及び図23等に示す入熱F0は、Y方向の一端に配置された部分領域に「11」、「12」、「13」、「14」、「15」が付されている5列分の部分領域に対する入熱として機能する。図9に示す放熱F3は、Y方向の一端に配置された部分領域に「51」、「52」、「53」、「54」、「55」が付されている5列分の部分領域からの放熱として機能する。図9に示す入熱F1は、X方向の一端に配置された部分領域に「11」が付されている1行分の部分領域に対する入熱として機能する。図9に示す放熱F2は、X方向の一端に配置された部分領域に「21」、「31」、「41」、「51」が付された1行分の部分領域からの放熱として機能する。図9に示す放熱F4は、X方向の他端に配置された部分領域に「15」、「25」、「35」、「45」、「55」が付されている1行分の部分領域からの放熱として機能する。

また、入熱F0は、第1箇所におけるダイス2への入熱に相当する。また、入熱F1は、第2箇所におけるダイス2への入熱に相当する。また、放熱F2は、第3箇所におけるダイス2からの放熱に相当する。また、放熱F3は、第4箇所におけるダイス2からの放熱に相当する。また、放熱F4は、第5箇所におけるダイス2からの放熱に相当する。

例示する解析モデルは5行×5列に分けられて、計25要素である。

(4.2 1次元の左右方向の熱伝導計算)

まず、図10に示す1次元の場合、左からのF1の入熱と右へのF4の放熱の計算を検討する。モデルの形状は正方形の100×100mmである。

ダイス2の初期温度は450℃、熱伝導率は30W/(m・℃)、比熱は460J/(kg・℃)、密度は7800kg/m3である。モデルは平面モデルである。

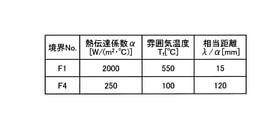

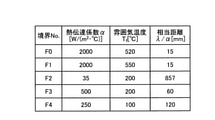

F1とF4の境界条件である熱伝達係数と雰囲気温度および熱伝達を熱伝導に直した場合の相当距離を図11に示す。計算時間は300sである。差分法の計算時間間隔を6sとし、計算ステップは50である。

なお、300sは、300秒(s:second)をさす。6sは、6秒(s)をさす。

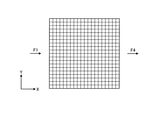

差分法の計算精度を検討するため、非定常伝熱のFEM解析を行った。非定常伝熱のFEM解析は汎用FEM解析ソフトAnsys18.0(登録商標)を用いた。図12にFEM解析モデルを示す。要素は分割サイズが5mmで、計400個である。

図13に300s経過後のFEM解析結果の温度分布図を示す。左から右に向かって、温度が低くなる。図14に300s経過後の差分法計算結果とFEM解析結果の比較を示す。両者は一致していることが分かる。従って、1次元の場合、左右からの2つの熱境界条件の伝熱解析において、差分法の計算精度が高いことが分かる。

[4.3 2次元の左右、上下方向の熱伝導解析]

図9に示すようにダイス2の熱伝導は左右、上下方向である。ここで、同様に正方形の100×100mmのモデルを用いて、図9の5つの境界条件の伝熱解析を検討する。ベアリング部の長さは20mmとする。

図9の5つの境界条件である熱伝達係数と雰囲気温度、熱伝達を熱伝導に直した場合の相当距離を図15に示す。計算時間は300sである。差分法の計算時間間隔を6sとし、計算ステップは50である。同様に、差分法の計算精度を検討するため、非定常伝熱のFEM解析を行った。

図15に示す雰囲気温度(Tf)は、温度情報取得装置60により取得される温度である。境界No.「F0」の雰囲気温度(Tf=520[℃])は、第1温度情報取得部61により取得される。境界No.「F1」の雰囲気温度(Tf=550[℃])は、第2温度情報取得部62により取得される。境界No.「F2」の雰囲気温度(Tf=200[℃])は、第3温度情報取得部63により取得される。境界No.「F3」の雰囲気温度(Tf=200[℃])は、第4温度情報取得部64により取得される。境界No.「F4」の雰囲気温度(Tf=100[℃])は、第5温度情報取得部65により取得される。すなわち、実施形態における入熱F0は、第1箇所で検知された温度により生じるダイス2に対する熱伝導である。また、入熱F1は、第2箇所で検知された温度により生じるダイス2に対する熱伝導である。また、放熱F2は、第3箇所で検知された温度により生じるダイス2に対する熱伝導である。また、放熱F3は、第4箇所で検知された温度により生じるダイス2に対する熱伝導である。また、放熱F4は、第5箇所で検知された温度により生じるダイス2に対する熱伝導である。

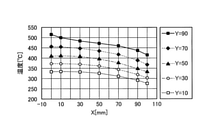

図16に300s経過後のFEM解析結果の温度分布図を示す。図17にFEM解析結果の各行要素のX方向の温度分布を示す。チャンバー内のメタルのF0とベアリング部のF1からの入熱により、ベアリング付近の温度が高くなる。一方、ダイス2外周のF4、逃げ部のF2とバックダイ部のF3の放熱により、ダイス2の内部から外部へ向かって、ダイス2の上面から下面に向かって、温度が低下する。

図18に300s経過後の差分法による各行要素のX方向の温度分布の結果を示す。2次元の差分法による各時間ステップの温度計算値は、X方向とY方向の温度計算結果の重ね合わせの値である。

図18の差分法による各行要素の温度計算結果と図17のFEM解析結果を比較すると、両者に差があることが分かる。図19に1行要素と5行要素の差分法計算結果とFEM解析結果の比較を示す。図19から、1行の右側要素の差分法計算結果はFEM解析結果より約36℃低い。一方、5行の右側要素の差分法計算結果はFEM解析結果より全体的に約25℃高い。このように、2次元の場合、単純にX,Y方向の温度計算結果を重ね合わせただけでは、精度が良くないことが分かる。

前述の差分法計算結果とFEM解析結果の不一致の原因は、計算の初期温度の設定によるものと考えられ、ここで、差分法の計算方法を再考案した。本実施形態の方法は、この再考案された差分法の計算方法による。

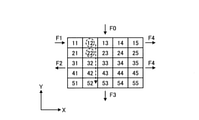

図20から図23に考案した左右、上下の伝熱の計算方法を示す。時間ステップのダイス温度を計算する際、まず、第1ステップは、図20に示すように1行目の要素11と要素15の間に境界条件F1とF4による熱伝導を計算する。次に、第2ステップは、図21の1列目の要素11と要素51の間に境界条件F0とF3による熱伝導を計算する。その際、要素11の初期温度値を第1ステップでの計算後の温度値とする。その後、図22の第3ステップの2行目要素の熱伝導を計算する際、要素21の初期温度値を第2ステップでの1列目計算後の温度値とする。その後、図23の第4ステップの2列目要素の熱伝導を計算する際、要素12と22の初期温度値をそれぞれ第1ステップと第3ステップでの計算後の温度値とする。同じように、3行~5行要素、3列~5列要素の熱伝導を計算する際は、上記の方法で、前の行と列で計算した値を初期温度と定義し、計算する。この計算方法とすれば、X,Y方向の熱伝導の温度変化の影響が考慮され、計算精度の向上につながると考えられる。

なお、「1行目の要素11と要素15の間に境界条件F1とF4による熱伝導」とは、「ダイスのベアリングのメタル摩擦熱からの入熱F1と、ダイスタックとの接触からの放熱F4との影響によって、ダイスの仮想モデルに設定された1行目の部分領域(要素11、要素12、要素13、要素14、要素15)に生じる熱伝導」をさす。また、「1列目の要素11と要素51の間に境界条件F0とF3による熱伝導」とは、「ダイスチャンバー内のメタル加工熱からの入熱F0と、ダイス後部の工具系との接触からの放熱F3との影響によって、ダイスの仮想モデルに設定された1列目の部分領域(要素11、要素21、要素31、要素41、要素51)に生じる熱伝導」をさす。

例えば、図15に示す相当距離(λ/α[mm])を図8に示す「λ/α」にあてはめる。図15に示す雰囲気温度(Tf[℃])を図8に示す「Tf」にあてはめる。なお、熱伝達係数α[(W/m2・℃)]は、相当距離(λ/α[mm])を導出するために用いられている。熱伝達係数α[(W/m2・℃)]及び相当距離(λ/α[mm])の少なくとも一方は、押出装置100の具体的構成、押出装置100が置かれる環境等の条件に応じて導出される既定の値として与えられる。

なお、ダイスの仮想モデルが正方形の100×100mmのモデルである場合、図8に示すΔxは、20mmである。Δx/2は、10mmである。すなわち、Δxは、仮想モデルのX方向(又はY方向)の寸法の1/5である。

具体例として、図20において「11」、「12」、「13」、「14」、「15」が付されている部分領域がX方向に並ぶ1行分の部分領域における初期温度及び算出される温度について説明する。境界No.「F1」の雰囲気温度Tfが「550」であるため、図8のTfに「550」が代入される。また、図8のT0の初期値は、上述の通り、ダイス2の初期温度(例えば、450[℃])である。従って、ここではT0に「450」が代入される。また、図8の「λ/α」に境界No.「F1」の相当距離λ/αの「15」が代入される。また、ダイスの仮想モデルが正方形の100×100mmのモデルであるので、「Δx/2」に、「10」が代入される。これらの値が代入されたTf,T0,λ/α,Δx/2によって、演算部71は、図15の「F1」に対応するT-1を算出する。このT-1が、「11」、「12」、「13」、「14」、「15」が付されている部分領域がX方向に並ぶ1行分の部分領域における、「11」側からの入熱F1に相当する。

図8のT1,T2,T3はそれぞれ、図20において「11」、「12」、「13」が付されている部分領域の初期温度である。この初期温度は、ダイス2の初期温度である。この具体例では、T1,T2,T3にはそれぞれ「450」が代入される。図示しないが、実際には、「14」、「15」が付されている部分領域の初期温度として、T4,T5が設定されている。この具体例では、T4,T5にも「450」が代入される。

さらに、図8では図示しないが、「15」側からの放熱F4に相当するT7が設定される。T7は、上述の入熱F1に相当するT-1の算出と同様の仕組みで算出される。すなわち、境界No.「F4」の雰囲気温度Tfが「100」であるため、図8のTfに「100」が代入される。また、図8のT0の初期値は、上述の通り、ダイス2の初期温度(例えば、450[℃])である。従って、ここではT0に「450」が代入される。また、図8の「λ/α」に境界No.「F4」の相当距離λ/αの「120」が代入される。また、ダイスの仮想モデルが正方形の100×100mmのモデルであるので、「Δx/2」に、「10」が代入される。これらの値が代入されたTf,T0,λ/α,Δx/2によって、演算部71は、図15の「F4」に対応するT-1を算出する。この「F4」に対応するT-1が、T7として扱われる。また、T5とT7との間のT6の初期値は、T0の初期値と同一である。

このようにして定められたT-1,T0,T1,T2,T3,T4,T5,T6,T7と、上述の式(6)に基づいて、T-1A,T0A,T1A,T2A,T3A,T4A,T5A,T6A及びT7Aが算出される。なお、実施形態では、図15のTfは一定であるものとする。なお、式(6)でT2Aの算出に用いられる3つの値を(T1,T2,T3)と表すことができるとする。この場合、T1Aの算出に用いられる3つの値は、(T-1,T1,T2)であり、T0を含まない。T0Aは、T1AとT-1の線性関係に基づいて求められる。また、T-1Aは、T-1の算出に用いられるTfとT0Aとを結ぶ線分の傾き(TfとT0Aとの差)と、λ/αとΔx/2との比に基づいて求められる。Tfは、「F1」の雰囲気温度Tfである。

以上、説明した最初の演算(最初の第1算出工程)で、演算部71は、図20において「11」、「12」、「13」、「14」、「15」が付されている部分領域がX方向に並ぶ1行分の部分領域に対応するT-1A,T0A,T1A,T2A,T3A,T4A,T5A,T6A及びT7Aを算出する。ここで、T1Aが「11」の部分領域のt[s]経過後の温度である。T2Aが「12」の部分領域のt[s]経過後の温度である。T3Aが「13」の部分領域のt[s]経過後の温度である。T4Aが「14」の部分領域のt[s]経過後の温度である。T5Aが「15」の部分領域のt[s]経過後の温度である。

次に、演算部71は、図21において「11」、「21」、「31」、「41」、「51」が付されている部分領域がY方向に並ぶ1列分の部分領域に対応するT-1A,T0A,T1A,T2A,T3A,T4A,T5A,T6A及びT7Aを算出するための処理を行う。ここで、「11」側からの入熱は、入熱F0である。従って、上述の説明で代入された境界No.「F1」の雰囲気温度Tf及び境界No.「F1」の相当距離λ/αを境界No.「F0」の雰囲気温度Tf及び境界No.「F0」の相当距離λ/αに置換して値を代入し、これらの値が代入されたTf,T0,λ/α,Δx/2によって、演算部71は、図15の「F0」に対応するT-1を算出する。このT-1が、「11」、「21」、「31」、「41」、「51」が付されている部分領域がY方向に並ぶ1列分の部分領域における、「11」側からの入熱F0に相当する。

同様の仕組みで、「51」側からの放熱F3に相当するT6は、上述の説明で代入された境界No.「F4」の雰囲気温度Tf及び境界No.「F4」の相当距離λ/αを境界No.「F3」の雰囲気温度Tf及び境界No.「F3」の相当距離λ/αに置換して値を代入し、これらの値が代入されたTf,T0,λ/α,Δx/2によって、演算部71は、図15の「F0」に対応するT-1を算出する。この「F3」に対応するT-1が、「51」側からの放熱F3に相当するT7として扱われる。

このようにして定まったT-1,T7と、図21において「21」、「31」、「41」、「51」が付されている部分領域がY方向に並ぶ1列分の部分領域の初期値T2,T3,T4,T5と、「最初の第1算出工程」で算出された「11」の温度T1Aとに基づいて、演算部71は、「最初の第1算出工程」の後に行われる「最初の第2算出工程」を行う。具体的には、演算部71は、「最初の第2算出工程」において、T1を「最初の第1算出工程」で算出された「11」の温度T1Aで置換する。すなわち、演算部71は、図8に示すT-1,T7に、入熱F0に相当するT-1、放熱F3に相当するT7を代入する。また、演算部71は、T0,T2,T3,T4,T5に、ダイス2の初期温度を代入する。また、演算部71は、T1に、「最初の第1算出工程」で算出された「11」の温度T1Aを代入する。このようにして定められたT-1,T1,T2,T3,T4,T5,T6と、上述の式(6)に基づいて、T-1A,T0A,T1A,T2A,T3A,T4A,T5A,T6A及びT7Aが算出される。ここで、「11」の温度T1Aが再計算される。すなわち、第1算出工程と第2算出工程で同じ部分領域の値が算出される場合、後に行われた工程の値が採用される。

次に、演算部71は、図22において「21」、「22」、「23」、「24」、「25」が付されている部分領域がX方向に並ぶ1行分の部分領域に対応するT-1A,T0A,T1A,T2A,T3A,T4A,T5A,T6A及びT7Aを算出するための処理を行う。ここで、「12」側からの放熱は、放熱F2である。従って、上述の説明で代入された境界No.「F1」の雰囲気温度Tf及び境界No.「F1」の相当距離λ/αを境界No.「F2」の雰囲気温度Tf及び境界No.「F2」の相当距離λ/αに置換して値を代入し、これらの値が代入されたTf,T0,λ/α,Δx/2によって、演算部71は、図15の「F2」に対応するT-1を算出する。このT-1が、「21」、「22」、「23」、「24」、「25」が付されている部分領域がX方向に並ぶ1行分の部分領域における、「21」側からの放熱F2に相当する。なお、放熱F4に相当するT7は、既に算出済みである最初の演算(最初の第1算出処理)におけるT7と同一である。

このようにして定まったT-1,T7と、図22において「22」、「23」、「24」、「25」が付されている部分領域がx方向に並ぶ1行分の部分領域の初期値T2,T3,T4,T5と、「最初の第2算出工程」で算出された「21」の温度T2Aとに基づいて、演算部71は、「最初の第2算出工程」の後に行われる「2回目の第1算出工程」を行う。具体的には、演算部71は、「2回目の第1算出工程」において、T1を「最初の第2算出工程」で算出された「21」の温度T2Aで置換する。すなわち、演算部71は、図8に示すT-1,T7に、放熱F2に相当するT-1、放熱F4に相当するT7を代入する。また、演算部71は、T0,T2,T3,T4,T5に、ダイス2の初期温度を代入する。また、演算部71は、T1に、「最初の第2算出工程」で算出された「21」の温度T2Aを代入する。このようにして定められたT-1,T0,T1,T2,T3,T4,T5,T6,T7と、上述の式(6)に基づいて、T-1A,T0A,T2A,T3A,T4A,T5A,T6A及びT7Aが算出される。

次に、演算部71は、図23において「12」、「22」、「32」、「42」、「52」が付されている部分領域がY方向に並ぶ1列分の部分領域に対応するT-1A,T1A,T2A,T3A,T4A,T5A,T6A及びT0Aを算出するための処理を行う。ここで、「12」側からの入熱は、既に算出済みの入熱F0である。また、「52」側からの放熱は、既に算出済みの放熱F3である。

このようにして定まったT-1,T6と、図23において「32」、「42」、「52」が付されている部分領域がY方向に並ぶ1列分の部分領域の初期値T3,T4,T5と、「最初の第1算出工程」で算出された「12」の温度T2A及び「2回目の第1算出工程」で算出された「22」の温度T2Aとに基づいて、演算部71は、「2回目の第2算出工程」を行う。すなわち、演算部71は、図8に示すT-1,T7に、入熱F3に相当するT-1、放熱F3に相当するT6を代入する。また、演算部71は、T3,T4,T5に、ダイス2の初期温度を代入する。また、演算部71は、T0,T1に、「最初の第1算出工程」で算出された「12」の温度T2Aを代入する。また、演算部71は、T2に、「2回目の第1算出工程」で算出された「22」の温度T2Aを代入する。このようにして定められたT-1,T0,T1,T2,T3,T4,T5,T6,T7と、上述の式(6)に基づいて、T-1A,T0A,T2A,T3A,T4A,T5A,T6A及びT7Aが算出される。

以後、図示しないが、5番目の演算(3回目の第1算出工程)では、それ以前の第2算出工程で算出済みの「31」、「32」が付されている部分領域の温度T3A,T3Aを初期値T1,T2に代入する。6番目の演算(3回目の第2算出工程)では、それ以前の第1算出工程で算出済みの「13」、「23」、「33」が付されている部分領域の温度T3A,T3A,T3Aを初期値T1,T2,T3に代入する。7番目の演算(4回目の第1算出工程)では、それ以前の第2算出工程で算出済みの「41」、「42」、「43」が付されている部分領域の温度T4A,T4A,T4Aを初期値T1,T2,T3に代入する。8番目の演算(4回目の第2算出工程)では、それ以前の第1算出工程で算出済みの「14」、「24」、「34」、「44」が付されている部分領域の温度T4A,T4A,T4A,T4Aを初期値T1,T2,T3,T4に代入する。9番目の演算(5回目の第1算出工程)では、それ以前の第2算出工程で算出済みの「51」、「52」、「53」、「54」が付されている部分領域の温度T5A,T5A,T5A,T5Aを初期値T1,T2,T3,T4に代入する。10番目の演算(5回目の第2算出工程)では、それ以前の第1算出工程で算出済みの「15」、「25」、「35」、「45」、「55」が付されている部分領域の温度T5A,T5A,T5A,T5A,T5Aを初期値T1,T2,T3,T4,T5に代入する。

以上、特筆した「それ以前の算出工程の値を参照した置換」を除いた各部分領域の初期値は、ダイス2の初期温度である。また、2回目以降の第1算出工程における一端側からの放熱(T-1)と他端側からの放熱(T7)は、既に算出済みの放熱F2と放熱F4である。また、第2算出工程における一端側からの入熱(T-1)と他端側からの放熱(T7)は、既に算出済みの入熱F1と放熱F3である。

このように、演算部71は、ダイス2の内周側における第2箇所からの入熱量F1及びダイス2の内周側における第3箇所への放熱量F2と、ダイス2の外周側から第5箇所への放熱量F4と、予め定められた各部分領域の初期温度とに基づいて、1行分に含まれる各部分領域の温度を算出する第1算出工程と、ダイス2の一端側における第1箇所からの入熱量F0と、ダイス2の他端側から第4箇所への放熱量F3と、予め定められた各部分領域の初期温度とに基づいて、1列分に含まれる各部分領域の温度を算出する第2算出工程と、を行う。また、第1算出工程と第2算出工程は、tを同一の値として、それぞれ複数回行われる。また、第1算出工程と第2算出工程は交互に行われる。また、2回目以降の第1算出工程では、温度を算出する1行分の各部分領域の温度のうち、それ以前の第2算出工程で算出された部分領域の温度を当該部分領域の初期温度とする。また、2回目以降の第2算出工程では、温度を算出する1列分の各部分領域の温度のうち、それ以前の第1算出工程で算出された部分領域の温度を当該部分領域の初期温度とする。

また、1回目の第1算出工程と1回目の第2算出工程のうち、後に行われる工程では、先に行われる工程で算出された部分領域の温度を当該部分領域の初期温度とする。なお、上述の説明では、第1算出工程が先に行われているが、第2算出工程を先に行ってもよい、その場合、最初(1回目の第2算出工程)で算出された「11」の部分領域の温度T1Aを、2番目(1回目の第1算出工程)の「11」の部分領域の初期値T1に代入する。

実施形態では、上述のように、計算時間は300sである。また、差分法の計算時間間隔を6sとし、計算ステップは50である。具体的には、初期温度450[℃]であるタイミングを開始時点(0s)とする。このタイミングにおける全ての部分領域のダイス2の温度は、初期温度(450[℃])である。演算部71は、t=6を設定し、上述の式(6)に基づいて、上述のように第1算出工程と第2算出工程を繰り返して開始時点から6s経過後の各部分領域の温度を算出する。

次に、演算部71は、t=6を設定して開始時点(0s)の初期温度に基づいて算出された各部分領域の温度を初期温度(T1,T2,…)とし、改めてt=6を設定し、上述の式(6)に基づいて、上述のように第1算出工程と第2算出工程を繰り返す。これによって、開始時点から12s経過後の各部分領域の温度が算出される。以下、算出された温度を初期温度とした処理を計算ステップの回数だけ繰り返すことで、計算時間(300s)後の各部分領域の温度及びそれまでの6秒間隔での各部分領域の温度が算出される。

このように、所定時間が経過することが想定された所定時間前後の異なる2タイミングの各々における温度分布算出工程において、後のタイミングにおける各部分領域の初期温度は、前のタイミングの温度分布算出工程で算出された各部分領域の温度である。

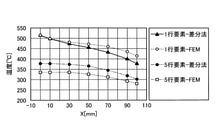

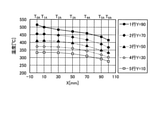

図24に考案した差分法計算方法による各行要素のX方向の温度分布を示す。図24の差分法の温度計算結果と図17のFEM解析結果を比較すると、全体的に一致していることが分かる。

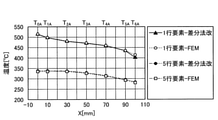

図25に考案した差分法の1行要素と5行要素の計算結果とFEM解析結果の比較を示す。両者は一致する。このように、2次元の熱伝導解析においても、2方向からの熱伝導の影響が考慮されることによって、計算精度が高い差分法計算方法が得られた。

なお、図24及び図25では、実施形態によるダイス2の温度計算方法によって導出された300s後のダイス2の温度分布と、FEM解析によって導出された300s後のダイス2の温度分布とを比較している。図24及び図25では、300s後の各部分領域の温度を、上述の第1算出工程及び第2算出工程で算出されるT0A,T1A,T2A,T3A,T4A,T5A,T6Aで表している。

また、図24における「1行Y=90」は、図9等において「11」、「12」、「13」、「14」、「15」が付されている部分領域がX方向に並ぶ1行分の部分領域に対応する。また、図24における「2行Y=70」は、図9等において「21」、「22」、「23」、「24」、「25」が付されている部分領域がX方向に並ぶ1行分の部分領域に対応する。また、図24における「3行Y=50」は、図9等において「31」、「32」、「33」、「34」、「35」が付されている部分領域がX方向に並ぶ1行分の部分領域に対応する。また、図24における「4行Y=30」は、図9等において「41」、「42」、「43」、「44」、「45」が付されている部分領域がX方向に並ぶ1行分の部分領域に対応する。また、図24における「5行Y=10」は、図9等において「51」、「52」、「53」、「54」、「55」が付されている部分領域がX方向に並ぶ1行分の部分領域に対応する。

また、図25における「1行要素」は、図9等において「11」、「12」、「13」、「14」、「15」が付されている部分領域がX方向に並ぶ1行分の部分領域に対応する。また、図25における「5行要素」は、図9等において「51」、「52」、「53」、「54」、「55」が付されている部分領域がX方向に並ぶ1行分の部分領域に対応する。また、図25における「差分法改」は、実施形態によるダイス2の温度計算方法であることを示す。また、図25における「FEM」は、FEM解析による演算結果であることを示す。

図26に差分法計算による押出加工中のダイス2のベアリング付近要素E11と外周側要素E15の経過時間と温度履歴の関係を示す。今回考案した計算方法を用いることにより、押出先後端におけるダイス2の内部と外部の温度差を定量的に検討できる。

なお、図26におけるE11は、図9等において「11」が付されている部分領域に対応する。また、図26におけるE15は、図9等において「15」が付されている部分領域に対応する。図26は、差分法の計算時間間隔を6sとし、計算ステップを50とした0s~300sまでの各タイミングの部分領域の温度を結ぶ線を描くグラフである。

[作用効果]

以上、本実施形態によれば、FEM解析により近似する各部分領域の温度を算出することができる。すなわち、FEM解析と同等の高精度な演算を、FEM解析を実施可能な環境によらず得ることができる。このように、実施形態によれば、より容易にダイス2の温度分布をシミュレートすることができ、しかも、FEM解析と同等の高精度な演算結果を得られる。

[その他]

なお、金属はアルミニウムに限られない。また、合金はアルミニウムを含む合金に限られない。金属又は合金は、ダイス2を用いた押出加工を適用可能な金属又は合金であればよい。

上述した「モデルの形状(正方形、100mm×100mm)」、「ベアリング部の長さ(20mm)」、「計算時間(300s)」、「差分法の計算時間間隔(6s)」、「計算ステップ(50)」はあくまで一例であり、これに限られるものでなく、適宜変更可能である。また、解析モデルは25要素に限られない。解析モデルは、行列方向にh×vであればよい。h及びvは、2以上の自然数である。

上述の実施形態における仮想モデルは、ダイス2の断面の平面モデルであるが、ダイス2の軸対称モデルであってもよい。

以上、本願発明の種々の有用な実施例を示し、かつ、説明を施した。本願発明は、上述した種々の実施例や変形例に限定されること無く、この発明の要旨や添付する特許請求の範囲に記載された内容を逸脱しない範囲で種々変形可能であることは言うまでも無い。