JP6947382B2 - シート加工機及びシート加工装置 - Google Patents

シート加工機及びシート加工装置 Download PDFInfo

- Publication number

- JP6947382B2 JP6947382B2 JP2017103020A JP2017103020A JP6947382B2 JP 6947382 B2 JP6947382 B2 JP 6947382B2 JP 2017103020 A JP2017103020 A JP 2017103020A JP 2017103020 A JP2017103020 A JP 2017103020A JP 6947382 B2 JP6947382 B2 JP 6947382B2

- Authority

- JP

- Japan

- Prior art keywords

- processing

- receptor

- processing tool

- sheet

- tool

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B31—MAKING ARTICLES OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER; WORKING PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER

- B31F—MECHANICAL WORKING OR DEFORMATION OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER

- B31F1/00—Mechanical deformation without removing material, e.g. in combination with laminating

- B31F1/08—Creasing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B26—HAND CUTTING TOOLS; CUTTING; SEVERING

- B26D—CUTTING; DETAILS COMMON TO MACHINES FOR PERFORATING, PUNCHING, CUTTING-OUT, STAMPING-OUT OR SEVERING

- B26D5/00—Arrangements for operating and controlling machines or devices for cutting, cutting-out, stamping-out, punching, perforating, or severing by means other than cutting

- B26D5/007—Control means comprising cameras, vision or image processing systems

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B26—HAND CUTTING TOOLS; CUTTING; SEVERING

- B26D—CUTTING; DETAILS COMMON TO MACHINES FOR PERFORATING, PUNCHING, CUTTING-OUT, STAMPING-OUT OR SEVERING

- B26D7/00—Details of apparatus for cutting, cutting-out, stamping-out, punching, perforating, or severing by means other than cutting

- B26D7/26—Means for mounting or adjusting the cutting member; Means for adjusting the stroke of the cutting member

- B26D7/2614—Means for mounting the cutting member

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B31—MAKING ARTICLES OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER; WORKING PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER

- B31B—MAKING CONTAINERS OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER

- B31B50/00—Making rigid or semi-rigid containers, e.g. boxes or cartons

- B31B50/14—Cutting, e.g. perforating, punching, slitting or trimming

- B31B50/142—Cutting, e.g. perforating, punching, slitting or trimming using presses or dies

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B31—MAKING ARTICLES OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER; WORKING PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER

- B31B—MAKING CONTAINERS OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER

- B31B50/00—Making rigid or semi-rigid containers, e.g. boxes or cartons

- B31B50/25—Surface scoring

- B31B50/252—Surface scoring using presses or dies

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H37/00—Article or web delivery apparatus incorporating devices for performing specified auxiliary operations

- B65H37/06—Article or web delivery apparatus incorporating devices for performing specified auxiliary operations for folding

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H43/00—Use of control, checking, or safety devices, e.g. automatic devices comprising an element for sensing a variable

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B26—HAND CUTTING TOOLS; CUTTING; SEVERING

- B26D—CUTTING; DETAILS COMMON TO MACHINES FOR PERFORATING, PUNCHING, CUTTING-OUT, STAMPING-OUT OR SEVERING

- B26D1/00—Cutting through work characterised by the nature or movement of the cutting member or particular materials not otherwise provided for; Apparatus or machines therefor; Cutting members therefor

- B26D1/01—Cutting through work characterised by the nature or movement of the cutting member or particular materials not otherwise provided for; Apparatus or machines therefor; Cutting members therefor involving a cutting member which does not travel with the work

- B26D1/04—Cutting through work characterised by the nature or movement of the cutting member or particular materials not otherwise provided for; Apparatus or machines therefor; Cutting members therefor involving a cutting member which does not travel with the work having a linearly-movable cutting member

- B26D1/06—Cutting through work characterised by the nature or movement of the cutting member or particular materials not otherwise provided for; Apparatus or machines therefor; Cutting members therefor involving a cutting member which does not travel with the work having a linearly-movable cutting member wherein the cutting member reciprocates

- B26D1/065—Cutting through work characterised by the nature or movement of the cutting member or particular materials not otherwise provided for; Apparatus or machines therefor; Cutting members therefor involving a cutting member which does not travel with the work having a linearly-movable cutting member wherein the cutting member reciprocates for thin material, e.g. for sheets, strips or the like

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B26—HAND CUTTING TOOLS; CUTTING; SEVERING

- B26D—CUTTING; DETAILS COMMON TO MACHINES FOR PERFORATING, PUNCHING, CUTTING-OUT, STAMPING-OUT OR SEVERING

- B26D1/00—Cutting through work characterised by the nature or movement of the cutting member or particular materials not otherwise provided for; Apparatus or machines therefor; Cutting members therefor

- B26D1/0006—Cutting members therefor

- B26D2001/0066—Cutting members therefor having shearing means, e.g. shearing blades, abutting blades

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B31—MAKING ARTICLES OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER; WORKING PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER

- B31B—MAKING CONTAINERS OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER

- B31B50/00—Making rigid or semi-rigid containers, e.g. boxes or cartons

- B31B50/006—Controlling; Regulating; Measuring; Improving safety

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B31—MAKING ARTICLES OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER; WORKING PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER

- B31B—MAKING CONTAINERS OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER

- B31B50/00—Making rigid or semi-rigid containers, e.g. boxes or cartons

- B31B50/02—Feeding or positioning sheets, blanks or webs

- B31B50/04—Feeding sheets or blanks

- B31B50/042—Feeding sheets or blanks using rolls, belts or chains

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B31—MAKING ARTICLES OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER; WORKING PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER

- B31B—MAKING CONTAINERS OF PAPER, CARDBOARD OR MATERIAL WORKED IN A MANNER ANALOGOUS TO PAPER

- B31B50/00—Making rigid or semi-rigid containers, e.g. boxes or cartons

- B31B50/02—Feeding or positioning sheets, blanks or webs

- B31B50/04—Feeding sheets or blanks

- B31B50/06—Feeding sheets or blanks from stacks

Description

(a)シートの裏面に印刷が施されている場合には、シートをそのまま搬送すると、搬送ガイド等によって印刷部分にキズが付く恐れがある。それ故、印刷部分のキズ防止を優先する場合には、シートを表裏反転させて裏面を上面にして搬送する必要がある。しかし、それでは、下面になったシートの表面に、例えばクリース加工を施したくても、上面となったシートの裏面からクリース加工を施さざるを得ない。逆に、シートの表面を上面としてシートの表面に加工を施す場合には、裏面の印刷部分にキズが付くのを覚悟しなければならない。

(i)シートの印刷された面を上面にして搬送しながらも、シートの表面又は裏面に任意に加工を施すことができ、したがって、加工面の指定とキズ防止とを両立できる。

(ii)シートの印刷された面に加工情報を印刷すればよいので、両面印刷する必要がない。よって、印刷コストを低くできる。

図1は、本発明の一実施形態のシート加工機を備えたシート加工装置を示す平面略図である。このシート加工装置1は、少なくとも、給紙部2、シート加工機3、及び排紙部9を、備えている。シート加工装置1は、シート100を、X方向に搬送しながら、シート加工機3で加工して、排紙部9へ排出するようになっている。シート加工機3では、シート100の搬送が加工位置Pで停止されてシート100に加工が施される。シート加工機3は、搬送方向Xに対する直交方向(幅方向W)に沿って、加工を施すようになっている。X方向(搬送方向)への搬送は、少なくとも、シート加工機3の、搬送方向上流側と搬送方向下流側との、適宜の位置に設けられた、搬送ローラ(図示せず)によって、行われるようになっている。なお、以下において、「前」は搬送方向下流側を示し、「後」は搬送方向上流側を示す。

(全体構成)

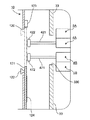

図2は、図1のシート加工機3のII矢視図である。なお、図2では、シート加工機3は、内部構造を見やすくするために、搬送方向Xの上流側と下流側とに設けられていた表面カバー及びシートガイドが外された状態で、示されている。シート加工機3は、図1に示されているように、シート加工装置1の装置本体10の受部110内に、上方から着脱自在に設置されて使用されるようになっている。

図3は、加工部4と、加工部4を受容した受容部5と、を示す上方斜視図である。加工部4は、第1加工具4Aと第2加工具4Bとからなっている。

図3に示されるように、受容部5は、第1受容体5Aと第2受容体5Bとからなっている。図7は、第1受容体5A及び第2受容体5Bの上方斜視図である。図8は、図7のVIII矢視図である。図9は、図8のIX矢視図である。図10は、図8のX矢視図である。

図12は、加工部4と受容部5との関係を示す略図である。図12(a)は、図11の略図である。図12(a)では、第1受容体5Aに、第1加工具4Aが加工面411(凸刃4111)を下に向けた状態で受容されており、第2受容体5Bに、第2加工具4Bが加工面461(凹刃4611)を上に向けた状態で受容されている。すなわち、第1受容体5Aでは、凸部521が第1加工具4Aのスライド溝4121に嵌入しており、第2受容体5Bでは、凸部581が第2加工具4Bのスライド溝4641に嵌入している。これを「第1加工態様」と称する。

図2に示されるように、シート加工機3は、第1受容体5Aの上方に、第1受容体5Aを下方に押圧するための押圧機構6を、備えている。押圧機構6は、幅方向Wに延びた回転軸61と、回転軸61に固定された偏心カム62と、を有している。回転軸61は、装置本体10側のモータ(図示せず)に連動するように設けられている。偏心カム62は、ここでは、回転軸61の両端に、設けられている。偏心カム62は、第1受容体5Aの第1受容本体51の押圧面部5111、5112に、当接している。押圧機構6は、回転軸61と共に偏心カム62を回転させることによって、第1受容本体51すなわち第1受容体5Aを下降させ、すなわち第1受容体5Aに受容されている第1加工具4Aを下降させ、クリース凸刃4111を凹刃4611内に押し込むようになっており、それによって、シート加工機3は、クリース加工を行うようになっている。

第2受容体5Bは、上述したように、スプリング72によって常に下方へ付勢されているが、モータ(図示せず)に連動するカム機構65によって、押し上げられるようになっている。これにより、第2受容体5Bすなわち第2受容体5Bに受容されている第2加工具4Bは、その上下位置が調整可能となっている。

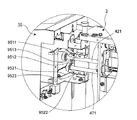

図2に示されるように、シート加工機3は、右側板32の外側に加工部検知機構7を備えている。加工部検知機構7は、第1加工具4Aの第1識別部43の情報と第2加工具4Bの第2識別部48の情報とを検知するようになっている。加工部検知機構7は、図14に示されるように、第1受容体5Aの先端側に配置された第1受容体用センサー7Aと、第2受容体5Bの先端側に配置された第2受容体用センサー7Bと、を有している。

制御部8は、シート加工機3の全体の作動を制御するようになっているが、図17のブロック図に示されるように、特に、可否判定部81と加工制御部82とを有している。

可否判定部81は、加工部検知機構7の加工部検知結果に基づいて、加工の可否を判定するようになっている。すなわち、可否判定部81は、加工部検知機構7の加工部検知結果が加工可能である加工態様を示している場合には「可」と判定し、そうでない場合には「否」と判定するようになっている。ここでは、可否判定部81は、加工部検知機構7の加工部検知結果が第1態様検知結果又は第2態様検知結果である場合には「可」と判定し、第1態様検知結果及び第2態様検知結果のいずれでもない場合には「否」と判定するようになっている。

加工制御部82は、加工部検知機構7の加工部検知結果に基づいて、加工作業を制御するようになっている。本実施形態では、シート加工機3の少なくとも搬送方向下流側に設けられた搬送ローラ対において、上側の搬送ローラよりも下側の搬送ローラの方が硬度が高くなるように形成されている。したがって、第1加工態様でシート100に加工を施した場合、クリース加工された部分が搬送ローラで挟まれることにより、押しつぶされやすい。そのため、第1加工態様の場合には、クリース加工部分が押しつぶされることを見越して少し深くクリース加工を施すために、第2加工態様の場合に比して、第1加工具4Aと第2加工具4Bとの相対的な押圧力を増大することが好ましい。すなわち、加工部検知機構7の加工部検知結果が第1態様検知結果である場合には、第2加工態様の場合に比して、第1加工具4Aに対する第2加工具4Bの押圧力が増大するように、位置調整機構を制御するようになっている。

前記構成のシート加工機3ひいてはシート加工装置1によれば、次のような作用効果を発揮できる。

図18に示されるように、1種類の第1加工具4A3と、2種類の第2加工具4B1、4B2とが、使用されている。第1加工具4A3は、下面である加工面411にクリース凸刃4111を有しており、上面である加工面413にクリース凸刃4112を有しており、更に、両側面の同じ位置にスライド溝4121、4141を有している。その他は、上述した実施形態と同じである。なお、図18では、第1受容体5A及び第2受容体5Bは、図12と同じであるので図示を省略している。

図19に示されるように、2種類の第1加工具4A1、4A2と、1種類の第2加工具4B3とが、使用されている。第2加工具4B3は、上面である加工面461に凹刃4611を有しており、下面である加工面463に凹刃4612を有しており、更に、両側面の同じ位置にスライド溝4621、4641を有している。その他は、上述した実施形態及び変形例と同じである。なお、図19では、第1受容体5A及び第2受容体5Bは、図12と同じであるので図示を省略している。

図20に示されるように、2種類の第1加工具4A1、4A4と、2種類の第2加工具4B1、4B4とが、使用されている。第1加工具4A4は、加工面411にミシン刃4113を有しており、その他は第1加工具4A1と同じである。第2加工具4B4は、加工面461が平面状のミシン受刃であり、その他は第2加工具4B1と同じである。なお、図20では、第1受容体5A及び第2受容体5Bは、図12と同じであるので図示を省略している。

図21に示されるように、2種類の第1加工具4A1、4A4と、2種類の第2加工具4B1、4B4とが、使用されている。なお、図21では、第1受容体5A及び第2受容体5Bは、図12と同じであるので図示を省略している。

図22に示されるように、1種類の第1加工具4A4と、1種類の第2加工具4B5とが、使用されている。第2加工具4B5は、上面の加工面461に凹部4613であるミシン受刃を有しており、下面の加工面463が平面状のミシン受刃であり、更に、両側面にスライド溝4621、4641を有している。なお、図22では、第1受容体5A及び第2受容体5Bは、図12と同じであるので図示を省略している。

図23に示されるように、2種類の第1加工具4A4、4A5と、1種類の第2加工具4B4とが、使用されている。第1加工具4A5は、加工面411にマイクロミシン刃4114を有しており、その他は第1加工具4A1と同じである。なお、図23では、第1受容体5A及び第2受容体5Bは、図12と同じであるので図示を省略している。

図24に示されるように、2種類の第1加工具4A4、4A6と、2種類の第2加工具4B6、4B7とが、使用されている。第1加工具4A6は、加工面411にクリース凸刃4111を有しており、後側面の上下方向中央にスライド溝4121を有しており、前側面にスライド溝4141を有している。スライド溝4141は中央より高い位置(上面413側に寄った位置)にある。第2加工具4B6は、上面である加工面461にクリース凹刃4611を有しており、下面である加工面463にクリース凹刃4612を有しており、後側面にスライド溝4621、4622を有しており、前側面にスライド溝4641、4642を有している。スライド溝4621、4641は上下方向中央にあり、スライド溝4622は中央より低い位置(加工面463側に寄った位置)にあり、スライド溝4642は中央より高い位置(加工面461側に寄った位置)にある。第2加工具4B7は、上面である加工面461にミシン受刃4613を有しており、後側面の中央より低い位置(下面463側に寄った位置)にスライド溝4623を有している。第2受容体5Bは、加工具のスライド溝に嵌入する凸部582を、第1受容体5Aの凸部521と同じ後側であって中央より低い位置に、有している。

図25に示されるように、2種類の第1加工具4A1、4A4と、2種類の第2加工具4B1、4B4とが、使用されている。但し、第1加工具と第2加工具とは、一体化されている。

図27に示されるように、3種類の第1加工具4A4、4A6、4A7と、2種類の第2加工具4B6、4B8とが、使用されている。第1加工具4A7は、クリース凸刃4112がクリース凸刃4111より幅狭である点のみが第1加工具4A6とは異なっている。第2加工具4B8は、上面である加工面461に凹部であるミシン受刃4613を有しており、下面である加工面463が平面状のミシン受刃となっており、後側面の中央より低い位置(加工面463側に寄った位置)にスライド溝4623を有しており、前側面の中央より高い位置(加工面461に寄った位置)にスライド溝4643を有している。また、第1受容体5A及び第2受容体5Bは変形例7と同じである。

図29のシート加工機3では、加工部4を一体的に着脱できるようになっている。具体的には、図30に示されるように、第1加工具4Aの第1加工本体41と第2加工具4Bの第2加工本体46とが、少なくとも長手方向基端部において連結部材91によって連結されることにより、一体化されており、左側板33の開口330を通して出し入れできるようになっている。この一体化された加工部4は、開口330を通して取り出した後に、上下反転させて、開口330を通して受容部5に装着できる。また、取手421、471を第1、第2加工本体41、46から取り外すことで、連結部材91による第1加工本体41と第2加工本体46との連結を解除することができる。そして、他の種類の加工本体に、容易に取り換えることができる。例えば、クリース加工用の加工本体からミシン目加工用の加工本体に、容易に取り換えることができる。

図31のシート加工機3では、加工部4を一体的に着脱できるようになっている。具体的には、第1加工具4Aと、第2加工具4Bとが、長手方向先端部の連結部材92と基端部の連結部材93とによって連結されることにより、一体化されており、1本の取っ手491と1個のハンドル492を把持して、左側板33の開口330を通して出し入れできるようになっている。この一体化された加工部4は、開口330を通して取り出した後に、上下反転させて、開口330を通して外枠体30(図2)に装着できる。また、他の種類の加工部4に、容易に取り換えることができる。例えば、クリース加工用の加工部4からミシン目加工用の加工部4に、容易に取り換えることができる。

図32のシート加工機3では、加工部4を一体的に着脱できるようになっている。具体的には、第1受容体51Aが右側板32に固定され、第2受容体51Bが左側板33に固定されている。そして、第1加工具4Aと第2加工具4Bとは、長手方向先端部が、第1受容体51Aにより上下スライド可能に支持され、長手方向基端部が第2受容体51Bにより上下スライド可能に支持され、これによって、外枠体30内に装着される。第1加工具4Aと第2加工具4Bとは、長手方向先端部の連結部材92と長手方向基端部の連結部材93とによって連結されることにより、一体化されており、天板31が取り外された外枠体30から上方向へ出し入れできるようになっている。また、外枠体30は、装置本体10に固定されており、天板31は、図32において図示省略している摘みネジ36によって、装置本体10に対して、着脱自在に固定できるようになっている。この一体化された加工部4は、外枠体30から上方向へ取り出した後に、上下反転させて、外枠体30内に上から装着できる。

図33〜図36は、受容部5への加工部4の取付作業を補助する取付補助部材を、備えたシート加工装置1を示している。左側斜視図である図33及び右側斜視図である図34に示されるように、ここでは、2台のシート加工機3が装置本体10に固定されている。図35は、図33の要部拡大図である。図36は、図34の要部拡大図である。装置本体10は、加工部4を出し入れするための開口120を有しており、開口120内に、取付補助部材95を有している。

上述した実施形態及び変形例では、上面だけでなく下面にも加工面を有する加工具を使用する場合があるが、上面及び/又は下面だけでなく側面にも加工面を有する加工具を使用してもよい。その場合には、加工具は、上下前後に回転変位させることによって、加工面とされた側面を上又は下に向けた状態で、受容部に装着する。この場合、使用する加工具は、上下寸法だけでなく、前後寸法も、略同一であり、すなわち、横断面正方形状を有している。これにより、受容体において、加工具を前後に回転変位させて、前側面又は後側面を下に向けて、加工を行うことができる。

受容部5が、第1受容体5Aのみ又は第2受容体5Bのみからなっている。

加工具のスライド溝に嵌入する凸部が、上述のように断続的に設けられたものではなく、長手方向に連続したものである。

第1加工具4A及び/又は第2加工具4Bが、3種類以上用意されている。

第1加工具4A及び/又は第2加工具4Bが、横断面多角形状、例えば、横断面正六角形状又は横断面正八角形状を有しており、任意の多数の面に加工面を有しており、任意の加工面を下に向けるように回転変位させた状態で受容体に受容できるようになっている。

図37に示されるように、装置本体10が、開口120を開閉するシャッタ121を備えている。シャッタ121は、ノブ122を掴んで手動で開閉作動させるようになっている。装置本体10は、シャッタ121が閉じると押されるスイッチ123を、備えており、スイッチ123が押されている時のみ、シート加工機3の作動を許容するようになっている。シャッタ121の内面には、樹脂製の薄板124が貼付けられている。

(a)シート加工機3の作動中において、加工具4A、4Bが受容体から抜け出ようとするのをシャッタ121によって防止できる。

(b)加工具4A、4Bが受容体から少しだけ抜け出して、加工具4A、4Bのハンドル422、472がシャッタ121に干渉しても、ハンドル422、472は樹脂製の薄板124と擦れ合うだけであるので、シート加工機3における加工具4A、4Bの上下作動に支障は生じない。

(c)スイッチ123により、シャッタ121が閉じている時のみシート加工機3は作動するので、シャッタ121が開いた状態でシート加工機3が作動するのを防止でき、よって、作業者の安全を確保できる。

5A 第1受容体 5B 第2受容体 7 加工部検知機構

7A 第1受容体用センサー 7B 第2受容体用センサー 95 取付補助部材

100 シート

Claims (15)

- 前方へ向けて搬送されて来たシートに対して、前記シートの搬送方向に対する直交方向に沿って、加工を施す、シート加工機において、

前記加工を施すための加工部と、

前記シートに対する加工可能な状態で前記加工部を受容する受容部と、

を備えており、

前記加工部は、前記シートの搬送面を挟んで上下に対向配置された、第1加工具と第2加工具とを、有しており、

前記受容部は、

前記第1加工具及び前記第2加工具の任意に選択された一方を前記搬送面の上方に、且つ、前記第1加工具及び前記第2加工具の任意に選択された他方を前記搬送面の下方に、配置して、前記シートに対する加工可能な状態で、着脱自在に受容する、少なくとも1つの受容体を有しており、

前記受容部は、上下に対向配置される第1受容体と第2受容体とを備え、

前記第1受容体は、前記第1加工具及び前記第2加工具の少なくとも一方を、上下に又は上下前後に回転変位させた状態で、受容するようになっており、

及び/又は、

前記第2受容体は、前記第1加工具及び前記第2加工具の少なくとも他方を、上下に又は上下前後に回転変位させた状態で、受容するようになっている、

ことを特徴とする、シート加工機。 - 前記第1受容体及び前記第2受容体の少なくとも一方は、前記第1加工具又は前記第2加工具を上下前後そのままの状態で、受容するようになっている、

請求項1記載のシート加工機。 - 前方へ向けて搬送されて来たシートに対して、前記シートの搬送方向に対する直交方向に沿って、加工を施す、シート加工機において、

前記加工を施すための加工部と、

前記シートに対する加工可能な状態で前記加工部を受容する受容部と、

を備えており、

前記加工部は、前記シートの搬送面を挟んで上下に対向配置された、第1加工具と第2加工具とを、有しており、

前記受容部は、

前記第1加工具及び前記第2加工具の任意に選択された一方を前記搬送面の上方に、且つ、前記第1加工具及び前記第2加工具の任意に選択された他方を前記搬送面の下方に、配置して、前記シートに対する加工可能な状態で、着脱自在に受容する、少なくとも1つの受容体を有しており、

前記受容部は、上下に対向配置される第1受容体と第2受容体とを備え、

前記第1受容体は、

前記第1加工具を受容する場合は、前記第1加工具を上下前後そのままの状態で、受容するようになっており、

前記第2加工具を受容する場合は、前記第2加工具を上下に又は上下前後に回転変位させた状態で、受容するようになっており、

前記第2受容体は、

前記第2加工具を受容する場合は、前記第2加工具を上下前後そのままの状態で、受容するようになっており、

前記第1加工具を受容する場合は、前記第1加工具を上下に又は上下前後に回転変位させた状態で、受容するようになっている、

ことを特徴とする、シート加工機。 - 前記上下前後が、上下のみに制限されている、

請求項1〜3の何れか一つに記載のシート加工機。 - 前記第1加工具及び前記第2加工具のそれぞれは、前記第1受容体及び前記第2受容体のそれぞれに対して、スライド機構によって、着脱自在となっている、

請求項1〜4の何れか一つに記載のシート加工機。 - 前記第1加工具は雄型加工具であり、前記第2加工具は雌型加工具であり、

前記受容部は、前記第1受容体及び前記第2受容体のそれぞれに、前記雄型加工具及び前記雌型加工具のいずれが受容されたか、を検知する、加工部検知機構を、備えている、

請求項1〜5の何れか一つに記載のシート加工機。 - 前記加工部具検知機構は、更に、前記受容部に受容された前記第1加工具及び前記第2加工具のそれぞれの加工種類を検知するようになっている、

請求項6記載のシート加工機。 - 前記第1加工具及び前記第2加工具は、それぞれ、端部に、当該加工具の加工種類を示す識別部を備えており、

前記加工部検知機構は、

前記第1受容体に受容された、前記第1加工具及び前記第2加工具の一方の前記識別部を検知する、前記第1受容体用センサーと、

前記第2受容体に受容された、前記第1加工具及び前記第2加工具の他方の前記識別部を検知する、前記第2受容体用センサーと、

を有しており、

前記第1受容体用センサーの第1検知結果と前記第2受容体用センサーの第2検知結果との組み合わせからなる加工部検知結果を得るようになっている、

請求項6又は7に記載のシート加工機。 - 前記加工部検知機構の前記加工部検知結果に基づいて、加工の可否を判定する、可否判定部を、更に、備えている、

請求項6〜8の何れか一つに記載のシート加工機。 - 前記加工部を制御する加工制御部を、更に、備えており、

前記加工制御部は、前記加工部検知機構の前記加工部検知結果に基づいて、加工作業を制御するようになっている、

請求項8又は9に記載のシート加工機。 - 前記第1加工具は、雄型加工具であり、端部に、前記シートの前記搬送面を越えて突出する長さを有する干渉部材を、有している、

請求項1〜10の何れか一つに記載のシート加工機。 - 前記加工部は、前記第1加工具と前記第2加工具とを、前記受容部に対して一体的に着脱自在となるように連結する、連結部材を、有している、

請求項1〜11の何れか一つに記載のシート加工機。 - 請求項1〜12の何れか一つに記載のシート加工機を、備えており、

シートを搬送しながら、前記シート加工機によって、前記シートに対して加工を行うようになっている、

ことを特徴とする、シート加工装置。 - 前記シート加工機を装置本体に対して着脱自在に備えている、

請求項13記載のシート加工装置。 - 前記シート加工機又は装置本体が、前記第1加工具及び前記第2加工具の少なくとも一方を前記受容部に取り付けるのを補助する、取付補助部材を、備えている、

請求項13又は14に記載のシート加工装置。

Priority Applications (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2017103020A JP6947382B2 (ja) | 2017-05-24 | 2017-05-24 | シート加工機及びシート加工装置 |

| US15/985,770 US11052630B2 (en) | 2017-05-24 | 2018-05-22 | Sheet processor and sheet processing apparatus |

| EP18173533.3A EP3415307B1 (en) | 2017-05-24 | 2018-05-22 | Sheet processing device and sheet processing apparatus |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2017103020A JP6947382B2 (ja) | 2017-05-24 | 2017-05-24 | シート加工機及びシート加工装置 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2018196964A JP2018196964A (ja) | 2018-12-13 |

| JP2018196964A5 JP2018196964A5 (ja) | 2020-04-23 |

| JP6947382B2 true JP6947382B2 (ja) | 2021-10-13 |

Family

ID=63528479

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2017103020A Active JP6947382B2 (ja) | 2017-05-24 | 2017-05-24 | シート加工機及びシート加工装置 |

Country Status (3)

| Country | Link |

|---|---|

| US (1) | US11052630B2 (ja) |

| EP (1) | EP3415307B1 (ja) |

| JP (1) | JP6947382B2 (ja) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7407391B2 (ja) | 2019-09-25 | 2024-01-04 | デュプロ精工株式会社 | 加工処理装置 |

Family Cites Families (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CH304475A4 (ja) | 1975-03-11 | 1976-06-30 | ||

| US4694722A (en) * | 1985-08-06 | 1987-09-22 | Cardinal Industries, Inc. | Apparatus for scoring and cutting wallboard and the like |

| JPH11179445A (ja) * | 1997-12-16 | 1999-07-06 | Murata Mach Ltd | カートリッジ式パンチプレス |

| JP2002011811A (ja) * | 2000-06-27 | 2002-01-15 | Dainippon Printing Co Ltd | 罫線押し型 |

| DE102008060073A1 (de) | 2008-12-02 | 2010-06-10 | Dgr-Graphic Gmbh | Rillung von Umschlägen in einem Klebebinder |

| JP4701307B1 (ja) * | 2010-06-18 | 2011-06-15 | 株式会社メイク・ア・ボックス | シート打ち抜き型用の面版 |

| JP5671953B2 (ja) * | 2010-11-08 | 2015-02-18 | 株式会社リコー | 筋付け装置及び画像形成システム |

| JP5625870B2 (ja) * | 2010-12-16 | 2014-11-19 | 株式会社リコー | 筋付け装置及び画像形成システム |

| EP2610201B1 (de) * | 2011-12-27 | 2014-04-23 | Multigraf AG | Vorrichtung zur Bearbeitung eines flachen Prozessguts |

| EP2754631B1 (en) * | 2013-01-11 | 2015-10-07 | Duplo Seiko Corporation | Processing machine and paper sheet processing device |

| JP2015174108A (ja) * | 2014-03-14 | 2015-10-05 | 株式会社村田製作所 | 加工用金型 |

| JP6684993B2 (ja) * | 2015-05-26 | 2020-04-22 | デュプロ精工株式会社 | シート材加工機及びシート材加工装置 |

| US10850414B2 (en) * | 2015-05-26 | 2020-12-01 | Duplo Seiko Corporation | Sheet material processing device and sheet material processing apparatus |

| CN105835410B (zh) * | 2016-05-18 | 2018-02-27 | 常州市武进金阳光电子有限公司 | 一种瓦楞纸用新型预压机 |

-

2017

- 2017-05-24 JP JP2017103020A patent/JP6947382B2/ja active Active

-

2018

- 2018-05-22 US US15/985,770 patent/US11052630B2/en active Active

- 2018-05-22 EP EP18173533.3A patent/EP3415307B1/en active Active

Also Published As

| Publication number | Publication date |

|---|---|

| EP3415307A1 (en) | 2018-12-19 |

| EP3415307B1 (en) | 2020-01-22 |

| US20180339483A1 (en) | 2018-11-29 |

| US11052630B2 (en) | 2021-07-06 |

| JP2018196964A (ja) | 2018-12-13 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US6908190B2 (en) | Platen device for holding workpiece in ink-jet printer | |

| US7419149B2 (en) | Paper sheet processing device | |

| JP6947382B2 (ja) | シート加工機及びシート加工装置 | |

| EP0687997A2 (fr) | Dispositif pour assurer la qualité de la production d'une presse de fabrication d'emballages | |

| JP2006321000A (ja) | 用紙加工装置 | |

| SI0967038T1 (en) | Device for machining by material removal of workpieces | |

| JP2005239307A (ja) | 用紙加工装置 | |

| HK1075877A1 (en) | Machine for processing printing material sheets | |

| JP4292518B2 (ja) | Adf型給紙トレイ及び画像読取装置 | |

| ATA1062003A (de) | Transporteinrichtung, insbesondere für plattenförmige werkstücke | |

| IT1304988B1 (it) | Stampante operabile in due posizioni. | |

| JP4694314B2 (ja) | 用紙加工装置 | |

| JP4619699B2 (ja) | 用紙加工装置 | |

| JP2006308680A5 (ja) | ||

| EP0448519B1 (en) | Portable printing apparatus | |

| JP2010052105A (ja) | 半自動平盤打抜機 | |

| JP6743530B2 (ja) | 後処理装置及び画像形成システム | |

| JP2007098739A (ja) | 両面印刷装置 | |

| US5713569A (en) | Printer including an opening receiving a stack of printable media | |

| JP3771323B2 (ja) | 形鋼加工機 | |

| JP7407391B2 (ja) | 加工処理装置 | |

| MXPA03004683A (es) | Guia de entrada del papel para una zona de transferencia en un aparato de impresion xerografica. | |

| JP3868469B2 (ja) | 画像形成装置 | |

| RU2377175C2 (ru) | Устройство для обработки листов бумаги | |

| JP2003204410A (ja) | 画像形成装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20200310 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20200310 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20210305 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20210323 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20210514 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20210831 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20210909 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6947382 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |