JP6931270B2 - マイクロナノバブル発生装置を備えた気液反応装置及びこの気液反応装置を用いた気液反応方法 - Google Patents

マイクロナノバブル発生装置を備えた気液反応装置及びこの気液反応装置を用いた気液反応方法 Download PDFInfo

- Publication number

- JP6931270B2 JP6931270B2 JP2016109180A JP2016109180A JP6931270B2 JP 6931270 B2 JP6931270 B2 JP 6931270B2 JP 2016109180 A JP2016109180 A JP 2016109180A JP 2016109180 A JP2016109180 A JP 2016109180A JP 6931270 B2 JP6931270 B2 JP 6931270B2

- Authority

- JP

- Japan

- Prior art keywords

- gas

- liquid

- reaction

- micro

- bubble generator

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Physical Or Chemical Processes And Apparatus (AREA)

Description

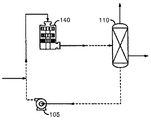

気液反応を効率的に行う技術として、特許文献2には、図7に示すように、ベンゼンをシクロヘキサンにする気液反応において、ベンゼンを含む液体を収容した反応器110から、ポンプ105によりこの液体を抜き出して高せん断装置140に供給し、この高せん断装置140でこの液体に平均気泡直径100μmの水素ガス気泡を含有させて反応器110に還流する気液反応装置が開示されている。また、特許文献3には、図8に示すように、芳香族ニトロ化合物を芳香族アミン化合物にする気液反応において、芳香族ニトロ化合物溶液208をバイアル瓶209からフィルター207を通して抜き出し、水素ガスを導入して水素マイクロバブルを含有させ、触媒固定官に導入して水素化反応を進行させた後、バイアル瓶209に還流する気液反応装置が開示されている。

まず、本発明の気液反応装置及びこの気液反応装置を用いた気液反応方法(以下、「本発明の装置及び方法」ともいう。)の一般的な事項について説明する。

本発明の装置及び方法が適用できる気液反応としては、特に制限はなく、通常、高温下または高温・高圧下で行われる既知の気液反応に適用することができる。

例えば、ラジカルカルボニル化反応、オレフィンのヒドロホルミル化反応、直接フッ素化反応、酸素酸化反応(アルコールからアルデヒドを得る反応、アルケンからエポキシを得る反応、光一重項酸素酸化反応、エステルのα位酸化反応等)、水素化反応(還元糖の水素添加による糖アルコール製造、オレフィンの水素化反応、カルボニル化合物の水素化反応、シアノ基の水素化反応、天然油脂の不飽和グリセリドの水素添加による硬化油の製造、不飽和脂肪酸をニッケル触媒により水素添加する反応等)、アルカンの光ハロゲン化反応、Heckカルボニル化反応に適用できる。

本発明の装置及び方法において用いられる反応物質含有液体は、反応物質のみを含有していてもよいし、反応物質及び溶媒を含有していてもよい。

反応気体としては、オゾン、水素、ヘリウム、フッ素、塩素、一酸化炭素、二酸化炭素、二酸化硫黄、塩化水素ガス、アンモニアガス、メタン、エタン、プロパン、エチレンガス、アセチレンガス等が挙げられ、酸素は一重項酸素及び三重項酸素が挙げられる。また、これらの混合ガス、あるいはこれらの反応ガスと他の気体との混合ガスを用いてもよい。

本発明の装置及び方法では、気液反応に、触媒を使用してもよいし、使用しなくてもよいが、通常は、触媒を使用した方が気液反応を効率的に行えるため好ましい。

本発明の装置及び方法は、上記のように、バッチ式または連続式プロセス法の気液反応を採用し、気密に密封された反応槽内で、通常、高温・高圧下で気液反応を行うものであるが、反応槽内の温度、反応槽内の圧力、反応時間等の条件については、気液反応、反応物質、反応気体の種類等に応じて、最適な範囲を適宜設定することができる。

本発明の装置及び方法は、上記のようなバッチ式または連続式プロセス法の気液反応を行うが、この反応において、反応槽内に設けたマイクロナノバブル発生装置により、反応槽の液相に存在する反応物質含有液体に、反応槽の気相に存在する反応気体のマイクロナノバブルを含有させ、これを液相に供給することを第1の特徴とするものである。

本発明では、反応物質含有液体に反応気体のマイクロナノバブルを含有させるが、本発明の「マイクロナノバブル」とは、「マイクロバブル」及び/又は「ナノバブル」を意味する。「通常の気泡」は水中を急速に上昇して表面で破裂して消えるのに対し、「マイクロバブル」といわれる直径50μm以下の微小気泡は、水中で縮小していって消滅し、この際に、フリーラジカルと共に、直径100nm以下の極微小気泡である「ナノバブル」を発生し、この「ナノバブル」はある程度の長時間水中に残存する。

マイクロナノバブル発生装置としては、公知あるいは市販されている装置を用いることができ、例えば、ある程度の高圧で十分な量の気体を水中に溶解させた後、その圧力を解放してやることで溶解した気体の過飽和条件を作り出す「加圧溶解型マイクロナノバブル発生装置」や、液流を起こして液体と気体からなる混合流体をループ状の流れとして撹拌混合し、液流によって発生した乱流により気泡が細分化する現象を利用した「ループ流式バブル発生ノズル」等を用いることができる。

本発明の装置及び方法は、反応槽内に設けるマイクロナノバブル発生装置として液流方式のものを用い、このマイクロナノバブル発生装置に反応槽の液相に存在する反応物質含有液体を加圧して供給し、これにより生じる負圧により反応槽の気相から反応気体を吸い込み、反応気体のマイクロナノバブルを含有させた反応物質含有液体を液相に供給することを第2の特徴とするものである。

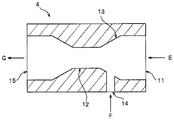

マイクロナノバブル発生装置4としては、液流方式、すなわち、液流によりマイクロナノバブルを発生させる方式のものを用いることができ、この液流方式のマイクロナノバブル発生装置の代表的なものとしては、ノズル型のマイクロナノバブル発生装置を挙げることができる。このノズル型のマイクロナノバブル発生装置は図6に示すようなものである。

つぎに、図1〜5を用いて、本発明の第1実施形態(図1)、第2実施形態(図2)、第3実施形態(図3)、第4実施形態(図4)及び第5実施形態(図5)について説明する。

第1実施形態では、次のようにして、反応物質を含有する液体(反応物質含有液体)Aと、反応気体を含有する気体(反応気体)Bとの気液反応を行う。

1)気密に密封された反応槽1に、液体供給装置2から、反応物質を含有する液体(反応物質含有液体)Aを供給し、加圧気体供給装置3から、加圧された反応気体を含有する気体(反応気体)Bを供給し、反応槽の液相C及び気相Dを形成する。

2)反応槽内の温度を、ヒーター等の加熱手段(図示せず)により所定温度まで上昇させ、また、反応槽内の圧力を、加圧気体供給装置3により所定圧力まで上昇させて、反応槽内を高温・高圧状態として、気液反応を開始する。

3)ポンプ5により、反応槽1の液相Cから反応物質含有液体Aを抜き出し、加圧して、

反応槽1の気相Dに設けた、ノズル型のマイクロナノバブル発生装置4に供給する。

4)反応物質含有液体Aの流れによって生じる負圧により、マイクロナノバブル発生装置4に、反応槽1の気相Dから反応気体Aを吸い込む。

5)このようにして、反応気体Bのマイクロナノバブルを含有させた反応物質含有液体Aは、マイクロナノバブル発生装置4の出口に設けられた配管8を通じて、液相C内に導かれて供給される。

また、マイクロナノバブル発生装置4を反応槽1内に設けることにより、反応槽1内を安定的に高圧力に維持することができ、装置の設置・運転・維持を経済的・効率的に行うことができる。

また、このようなマイクロナノバブル発生装置4を用いることにより、マイクロナノバブルの個数平均直径及び総バブル数を、マイクロナノバブル発生装置4に供給される反応物質含有液体Aの圧力、流量だけでなく、反応槽1の気相Dに存在する反応気体Bの圧力によっても調整することができる。

〇バッチ式または連続式プロセス法の気液反応を採用し、気密に密封された反応槽内で、高温・高圧下で気液反応を行うことにより、気液反応を工業規模で大量かつ効率的に行うことができる。

〇マイクロナノバブル発生装置を用いて、反応気体のマイクロナノバブルを反応物質含有液体に含有させることにより、激しい撹拌を行うことなく液相と気相との接触面積を大きくでき、気液反応を効率的・経済的に行うことができる。

〇反応気体のマイクロナノバブルを含有させた反応物質含有液体を、マイクロナノバブル発生装置から液相に供給することにより、液相を撹拌することができ、気液反応を効率的・経済的に行うことができる。

〇マイクロナノバブル発生装置を反応槽内に設けることにより、反応槽内を安定的に高圧力に維持でき、装置の設置・運転・維持を経済的・効率的に行うことができる。(具体的には、マイクロナノバブル発生装置の内外圧差を小さくできるため、マイクロナノバブル発生装置の壁厚を小さくできる、既存のマイクロナノバブル発生装置を耐圧構造に変更することなく使用できる等の経済的なメリットがある。また、反応槽の外部に設ける装置、配管等の部材の種類、数等を最小限にできるため、高圧による液漏洩を防止する設備・手間を最小限に抑えることができる。)さらに、マイクロナノバブル発生装置からマイクロバブルを含んだ反応物質含有液体を供給する点までの距離を最小にすることで、配管中のマイクロナノバブルの合一による効率低下を防ぐこともできる。

〇液相の反応物質含有液体を一層効率的・経済的に撹拌することができる。

〇マイクロナノバブルの個数平均直径及び総バブル数を、マイクロナノバブル発生装置に供給される反応物質含有液体の圧力、流量だけでなく、反応槽の気相に存在する反応気体の圧力によっても調整することができる。

2 液体供給装置

3 加圧気体供給装置

4 マイクロナノバブル発生装置

5 (反応槽の外部に設けた)ポンプ

6 (反応槽の内部に設けた)インターナルポンプ

7 反応槽撹拌機

8 反応気体のマイクロナノバブルを含有する反応物質含有液体を液相内部に導いて供給するための配管

A 反応物質を含有する液体(反応物質含有液体)

B 反応気体を含有する気体(反応気体)

C 反応槽の液相

D 反応槽の気相

E 反応槽の液相に存在する反応物質含有液体

F 反応槽の気相に存在する反応気体

G 反応気体のマイクロナノバブルを含有する反応物質含有液体

11 入口部

12 のど部

13 吸引部

14 気体入口

15 出口部

105 ポンプ

110 反応器

140 高せん断装置

207 フィルター

208 芳香族ニトロ化合物溶液

209 バイアル瓶

Claims (14)

- 気密に密封された反応槽と、該反応槽に反応物質を含有する液体を供給する液体供給装置と、該反応槽に加圧された反応気体を含有する気体を供給する加圧気体供給装置とを備えた気液反応装置であって、

前記反応槽内には、前記反応槽の内壁面から分離してマイクロナノバブル発生装置が設けられ、

該マイクロナノバブル発生装置には、前記反応槽の液相に存在する前記液体及び前記反応槽の気相に存在する前記気体のみが供給され、該マイクロナノバブル発生装置により、前記反応槽の液相に前記気体のマイクロナノバブルを発生させることを特徴とする気液反応装置。 - 前記マイクロナノバブル発生装置から、前記気体のマイクロナノバブルを含有させた前記液体を、前記反応槽の液相に供給することを特徴とする、請求項1に記載の気液反応装置。

- 前記マイクロナノバブル発生装置が、液流を用いて駆動する方式のものであることを特徴とする請求項1または2に記載の気液反応装置。

- 前記マイクロナノバブル発生装置に前記反応槽の液相に存在する前記液体を加圧して供給し、これにより生じる負圧により前記反応槽の気相から前記気体を吸い込むことにより、前記液体にマイクロナノバブルを含有させることを特徴とする、請求項1〜3のいずれかに記載の気液反応装置。

- 前記マイクロナノバブル発生装置が、前記反応槽の気相に設けられることを特徴とする、請求項1〜4のいずれかに記載の気液反応装置。

- 前記マイクロナノバブル発生装置が、前記反応槽の液相に設けられることを特徴とする、請求項1〜4のいずれかに記載の気液反応装置。

- 前記マイクロナノバブル発生装置が、前記反応槽の気相及び液相に跨がって設けられることを特徴とする、請求項1〜4のいずれかに記載の気液反応装置。

- 前記マイクロナノバブル発生装置に前記液体を加圧して供給する手段として、反応槽の外部に設置したポンプを用いることを特徴とする、請求項1〜7のいずれかに記載の気液反応装置。

- 前記マイクロナノバブル発生装置に前記液体を加圧して供給する手段として、反応槽の内部に設置したポンプを用いることを特徴とする、請求項1〜7のいずれかに記載の気液反応装置。

- 前記マイクロナノバブル発生装置に前記液体を加圧して供給する手段として、反応槽の内部に設けたポンプインペラを、反応槽の外部から電磁力、磁力等を印加して回転駆動することを特徴とする、請求項1〜7のいずれかに記載の気液反応装置。

- 前記加圧気体供給装置は、前記反応槽の気相における前記気体の圧力に応じて、前記気体の供給量を制御する供給制御装置を備えることを特徴とする、請求項1〜10のいずれかに記載の気液反応装置。

- 前記反応槽を気密に密封された状態に保持しつつ、前記反応槽の液相の前記液体を排出する排出装置を備えることを特徴とする、請求項1〜11のいずれかに記載の気液反応装置。

- 前記排出装置は、前記反応槽の液相の液位に応じて前記液体の排出量を制御する排出制御装置を備えることを特徴とする、請求項12に記載の気液反応装置。

- 前記請求項1〜13のいずれかに記載の気液反応装置により、反応物質を含有する液体と反応気体との反応を行うことを特徴とする、気液反応方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016109180A JP6931270B2 (ja) | 2016-05-31 | 2016-05-31 | マイクロナノバブル発生装置を備えた気液反応装置及びこの気液反応装置を用いた気液反応方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016109180A JP6931270B2 (ja) | 2016-05-31 | 2016-05-31 | マイクロナノバブル発生装置を備えた気液反応装置及びこの気液反応装置を用いた気液反応方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2017213519A JP2017213519A (ja) | 2017-12-07 |

| JP6931270B2 true JP6931270B2 (ja) | 2021-09-01 |

Family

ID=60575002

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2016109180A Active JP6931270B2 (ja) | 2016-05-31 | 2016-05-31 | マイクロナノバブル発生装置を備えた気液反応装置及びこの気液反応装置を用いた気液反応方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6931270B2 (ja) |

Families Citing this family (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR102114800B1 (ko) | 2018-03-23 | 2020-05-25 | 김일동 | 나노기포 발생 장치 및 이를 이용한 구조체 |

| EP3922625A4 (en) * | 2019-02-08 | 2023-02-22 | Daikin Industries, Ltd. | PROCESS FOR THE PRODUCTION OF AN ORGANIC COMPOUND |

| JP7356835B2 (ja) * | 2019-07-25 | 2023-10-05 | 三菱ケミカルエンジニアリング株式会社 | 反応生成物製造装置及び反応生成物製造方法 |

| JP7093564B2 (ja) * | 2019-08-27 | 2022-06-30 | 株式会社エム・イー・エス | 感染性廃棄物の処理装置 |

| CN112500513B (zh) * | 2019-09-14 | 2022-12-16 | 南京延长反应技术研究院有限公司 | 一种α烯烃-氟苯乙烯聚合物的制备系统及工艺 |

| CN112500512B (zh) * | 2019-09-14 | 2023-03-14 | 南京延长反应技术研究院有限公司 | 一种基于本体法制备聚乙烯的强化系统及工艺 |

| CN112827200A (zh) * | 2019-11-25 | 2021-05-25 | 南京延长反应技术研究院有限公司 | 一种己二酸氨化制备己二腈的合成系统及方法 |

| JP7514465B2 (ja) * | 2020-03-24 | 2024-07-11 | 日本ゼオン株式会社 | アミン化合物の製造方法 |

| JP7474437B2 (ja) * | 2020-03-24 | 2024-04-25 | 日本ゼオン株式会社 | 高分子化合物水素化物の製造方法 |

| CN112058185A (zh) * | 2020-08-18 | 2020-12-11 | 南京延长反应技术研究院有限公司 | 一种石油树脂加氢的反应系统及方法 |

| CN112409158A (zh) * | 2020-11-20 | 2021-02-26 | 南京延长反应技术研究院有限公司 | 一种甲酸的强化微界面制备系统及方法 |

| CN113262708A (zh) * | 2021-06-15 | 2021-08-17 | 浙江科菲科技股份有限公司 | 一种用于气液反应的多功能实验装置及其使用方法 |

| JP2023079892A (ja) * | 2021-11-29 | 2023-06-08 | 三菱ケミカル株式会社 | 金属錯体触媒の製造方法、アルデヒドの製造方法 |

| JP2023079901A (ja) * | 2021-11-29 | 2023-06-08 | 三菱ケミカル株式会社 | アルデヒドの製造方法 |

Family Cites Families (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5727774Y2 (ja) * | 1977-04-11 | 1982-06-17 | ||

| JPH02191541A (ja) * | 1989-01-20 | 1990-07-27 | Sugita Seisen Kojo:Kk | 液体の酸化方法とその装置 |

| US5159092A (en) * | 1989-09-22 | 1992-10-27 | Buss Ag | Process for the safe and environmentally sound production of highly pure alkylene oxide adducts |

| JPH10216490A (ja) * | 1997-01-31 | 1998-08-18 | Koa Corp:Kk | 気体の液体への急速混合溶解装置 |

| JP4073072B2 (ja) * | 1998-01-26 | 2008-04-09 | Agcエンジニアリング株式会社 | 膜法による原水の脱塩方法および脱塩設備 |

| JP3788019B2 (ja) * | 1998-03-19 | 2006-06-21 | 三菱化学株式会社 | モノエチレングリコールの製造方法 |

| US7115670B2 (en) * | 2001-05-25 | 2006-10-03 | Bp Exploration Operating Company Limited | Fischer-Tropsch synthesis process |

| DE60202604T2 (de) * | 2001-05-25 | 2005-06-16 | Bp Exploration Operating Co. Ltd. | Fischer-tropschverfahren |

| JP4676151B2 (ja) * | 2004-03-16 | 2011-04-27 | 三井造船株式会社 | ガスハイドレート製造方法および製造装置 |

| CN101395091A (zh) * | 2006-02-02 | 2009-03-25 | 李载宪 | 用于废水处理的纯氧曝气系统 |

| JP4868939B2 (ja) * | 2006-05-18 | 2012-02-01 | 株式会社フジキン | ガス溶液製造装置及びガス溶液製造方法 |

| JP2011506292A (ja) * | 2007-12-06 | 2011-03-03 | シエル・インターナシヨナル・リサーチ・マートスハツペイ・ベー・ヴエー | アルキレングリコールの調製のための方法 |

| WO2009116514A1 (ja) * | 2008-03-21 | 2009-09-24 | メタウォーター株式会社 | 再生水の製造方法 |

| JP5470844B2 (ja) * | 2008-12-26 | 2014-04-16 | ダイキン工業株式会社 | 五フッ化ヨウ素の製造方法 |

| JP5795529B2 (ja) * | 2009-03-27 | 2015-10-14 | メタウォーター株式会社 | 再生水製造方法、及び再生水製造システム |

| JP2011032907A (ja) * | 2009-07-30 | 2011-02-17 | Shimizu Corp | 揚水装置 |

| JP2013142154A (ja) * | 2012-01-11 | 2013-07-22 | Ariga Yoko | Hhoガス微細気泡混合燃料の製造装置 |

-

2016

- 2016-05-31 JP JP2016109180A patent/JP6931270B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2017213519A (ja) | 2017-12-07 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6931270B2 (ja) | マイクロナノバブル発生装置を備えた気液反応装置及びこの気液反応装置を用いた気液反応方法 | |

| US7455776B2 (en) | Method for mixing high viscous liquids with gas | |

| JP4891480B2 (ja) | 気−液反応、液−液反応、または気−液−固反応を連続的に行うための反応器 | |

| US20160193573A1 (en) | Method and system for enhancing mass transfer in aeration/oxygenation systems | |

| CN110709374B (zh) | 氢甲酰化反应工艺 | |

| JPH04225825A (ja) | 気液混合操作における液体レベルの制御 | |

| CA2670028C (en) | System and method for mixing high viscous liquids with gas | |

| US20230406802A1 (en) | Hydroformylation reaction processes | |

| CN101151093A (zh) | 反应方法和装置以及使用它们制备化学物质的方法和装置 | |

| CN106061594A (zh) | 一种混合装置 | |

| JP2020054976A (ja) | 反応装置 | |

| JP7105445B2 (ja) | 反応装置 | |

| JP2010023023A (ja) | 気液反応装置及び気液反応方法 | |

| WO2020021576A1 (en) | Impeller for gas induction agitator | |

| Chaudhari et al. | Novel gas-liquid-solid reactors | |

| US10603643B2 (en) | Process and device for dispersing gas in a liquid | |

| Qin et al. | Review of Micronano Bubbles: Stability, Mass Transfer Performance, and Application | |

| JP2005279422A (ja) | 酸化反応装置及び酸化反応方法 | |

| Zheng et al. | Oscillating microbubbly flows generated by a fluidic oscillator: Flow behavior and mass transfer characteristics | |

| JP7299591B2 (ja) | 反応装置の運転方法 | |

| JP2004216261A (ja) | ガスインジェクタ、揚液装置、攪拌装置及び気泡発生方法 | |

| JP2020054975A (ja) | 反応装置 | |

| Devakumar et al. | Mass transfer coefficient studies in bubble column reactor | |

| Majumder | Yeah, welcome to massive open online course on Chemical Process Intensification. Here we start the model 8 regarding interfacial area based process intensification. | |

| KR20140032374A (ko) | 개선된 산화 방법 및 반응기 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20170830 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20190514 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20200324 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20200331 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20200507 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20200722 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20201201 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20210122 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20210324 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20210803 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20210813 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6931270 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |