JP6794271B2 - スペーサ部材およびこれを備える車軸用軸受装置 - Google Patents

スペーサ部材およびこれを備える車軸用軸受装置 Download PDFInfo

- Publication number

- JP6794271B2 JP6794271B2 JP2017001845A JP2017001845A JP6794271B2 JP 6794271 B2 JP6794271 B2 JP 6794271B2 JP 2017001845 A JP2017001845 A JP 2017001845A JP 2017001845 A JP2017001845 A JP 2017001845A JP 6794271 B2 JP6794271 B2 JP 6794271B2

- Authority

- JP

- Japan

- Prior art keywords

- inner ring

- core metal

- spacer member

- axle

- seal portion

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B61—RAILWAYS

- B61F—RAIL VEHICLE SUSPENSIONS, e.g. UNDERFRAMES, BOGIES OR ARRANGEMENTS OF WHEEL AXLES; RAIL VEHICLES FOR USE ON TRACKS OF DIFFERENT WIDTH; PREVENTING DERAILING OF RAIL VEHICLES; WHEEL GUARDS, OBSTRUCTION REMOVERS OR THE LIKE FOR RAIL VEHICLES

- B61F15/00—Axle-boxes

- B61F15/20—Details

- B61F15/22—Sealing means preventing entrance of dust or leakage of oil

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C19/00—Bearings with rolling contact, for exclusively rotary movement

- F16C19/22—Bearings with rolling contact, for exclusively rotary movement with bearing rollers essentially of the same size in one or more circular rows, e.g. needle bearings

- F16C19/34—Bearings with rolling contact, for exclusively rotary movement with bearing rollers essentially of the same size in one or more circular rows, e.g. needle bearings for both radial and axial load

- F16C19/38—Bearings with rolling contact, for exclusively rotary movement with bearing rollers essentially of the same size in one or more circular rows, e.g. needle bearings for both radial and axial load with two or more rows of rollers

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C33/00—Parts of bearings; Special methods for making bearings or parts thereof

- F16C33/30—Parts of ball or roller bearings

- F16C33/58—Raceways; Race rings

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C33/00—Parts of bearings; Special methods for making bearings or parts thereof

- F16C33/72—Sealings

- F16C33/76—Sealings of ball or roller bearings

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16J—PISTONS; CYLINDERS; SEALINGS

- F16J15/00—Sealings

- F16J15/02—Sealings between relatively-stationary surfaces

- F16J15/06—Sealings between relatively-stationary surfaces with solid packing compressed between sealing surfaces

- F16J15/10—Sealings between relatively-stationary surfaces with solid packing compressed between sealing surfaces with non-metallic packing

- F16J15/12—Sealings between relatively-stationary surfaces with solid packing compressed between sealing surfaces with non-metallic packing with metal reinforcement or covering

Landscapes

- Engineering & Computer Science (AREA)

- General Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Rolling Contact Bearings (AREA)

- Sealing Of Bearings (AREA)

Description

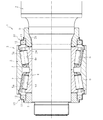

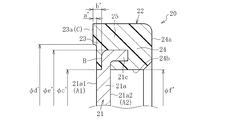

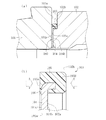

2 車軸

3 転がり軸受

4 内輪

5 外輪

8 油切り(第1の筒状部材)

9 後蓋(第2の筒状部材)

10 シール装置

20 スペーサ部材

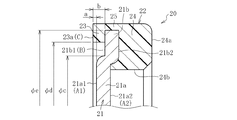

21 芯金

22 弾性シール材

23 第1シール部

24 第2シール部

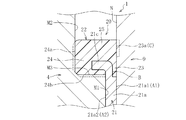

28 溝部(潤滑剤保持部)

28 凹部(潤滑剤保持部)

A1 第1当接面

A2 第2当接面

B 段差面

C 圧接面

Claims (13)

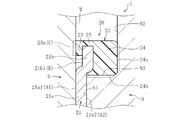

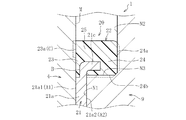

- 鉄道車両の車軸を回転自在に支持する転がり軸受と、転がり軸受の軸方向外側に配置される筒状部材とを備えた車軸用軸受装置のうち、転がり軸受の内輪と前記筒状部材の間に配置される環状のスペーサ部材であって、

互いに対向する前記内輪及び前記筒状部材の端面にそれぞれ当接する第1及び第2当接面を有する環状の芯金と、芯金の外周縁部に設けられ、前記内輪と前記筒状部材の間の開口部を密封する環状の弾性シール材とを備え、前記芯金の軸方向両側にそれぞれ設けられた弾性シール材を構成する第1及び第2シール部のうち、第1シール部が内輪の前記端面に圧接される圧接面を有するスペーサ部材において、

前記芯金が、前記第1当接面よりも前記圧接面との軸方向の離間距離が大きい環状の段差面を有し、該段差面の少なくとも一部が前記第1シール部で被覆され、

前記圧接面の全域が前記芯金よりも外径側に設けられ、前記第1シール部が、前記内輪と前記芯金との間で挟み潰される部分を有していないことを特徴とするスペーサ部材。 - 内輪の前記端面に対する前記第1シール部の潰し代をa、前記第1シール部の軸方向寸法をbとしたとき、a/b<0.5の関係式を満たす請求項1に記載のスペーサ部材。

- 前記第1シール部の軸方向寸法をb、前記第1シール部の内径寸法をφd、前記芯金の外径寸法をφeとしたとき、φe−φd>bの関係式を満たす請求項1又は2に記載のスペーサ部材。

- 前記第2シール部が、前記筒状部材に設けられた軸方向に延びる円筒状外周面に圧入される円筒状内周面を有する請求項1〜3の何れか一項に記載のスペーサ部材。

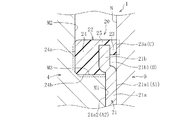

- 鉄道車両の車軸を回転自在に支持する転がり軸受と、転がり軸受の軸方向外側に配置される筒状部材とを備えた車軸用軸受装置のうち、転がり軸受の内輪と前記筒状部材の間に配置される環状のスペーサ部材であって、

互いに対向する前記筒状部材及び前記内輪の端面にそれぞれ当接する第1及び第2当接面を有する環状の芯金と、芯金の外周縁部に設けられ、前記筒状部材と前記内輪の間の開口部を密封する環状の弾性シール材とを備え、前記芯金の軸方向両側にそれぞれ設けられた弾性シール材を構成する第1及び第2シール部のうち、第1シール部が筒状部材の前記端面に圧接される圧接面を有するスペーサ部材において、

前記芯金が、前記第1当接面よりも前記圧接面との軸方向の離間距離が大きい環状の段差面を有し、該段差面の少なくとも一部が前記第1シール部で被覆され、

前記圧接面の全域が前記芯金よりも外径側に設けられ、前記第1シール部が、前記筒状部材と前記芯金との間で挟み潰される部分を有していないことを特徴とするスペーサ部材。 - 筒状部材の前記端面に対する前記第1シール部の潰し代をa、前記第1シール部の軸方向寸法をbとしたとき、a/b<0.5の関係式を満たす請求項5に記載のスペーサ部材。

- 前記第1シール部の軸方向寸法をb、前記第1シール部の内径寸法をφd、前記芯金の外径寸法をφeとしたとき、φe−φd>bの関係式を満たす請求項5又は6に記載のスペーサ部材。

- 前記第2シール部が、前記内輪に設けられた軸方向に延びる円筒状外周面に圧入される円筒状内周面を有する請求項5〜7の何れか一項に記載のスペーサ部材。

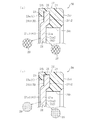

- 前記段差面の外径側の一部領域が前記第1シール部で被覆されている請求項1〜8の何れか一項に記載のスペーサ部材。

- 前記段差面の全域が前記第1シール部で被覆されている請求項1〜8の何れか一項に記載のスペーサ部材。

- 前記段差面が、前記第1当接面を構成する前記芯金の一端面を部分的に肉取りすることで形成され、

前記第2当接面の全域が同一平面上に位置している請求項1〜10の何れか一項に記載のスペーサ部材。 - 前記芯金が、潤滑剤を保持可能な潤滑剤保持部を有する請求項1〜11の何れか一項に記載のスペーサ部材。

- 鉄道車両の車軸を回転自在に支持する転がり軸受と、転がり軸受の軸方向外側に配置された筒状部材と、転がり軸受の内輪と筒状部材の間に配置された請求項1〜12の何れか一項に記載のスペーサ部材とを備える車軸用軸受装置。

Priority Applications (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2017001845A JP6794271B2 (ja) | 2017-01-10 | 2017-01-10 | スペーサ部材およびこれを備える車軸用軸受装置 |

| CN201780082836.2A CN110192042B (zh) | 2017-01-10 | 2017-12-11 | 间隔构件及具备该间隔构件的车轴用轴承装置 |

| PCT/JP2017/044344 WO2018131359A1 (ja) | 2017-01-10 | 2017-12-11 | スペーサ部材およびこれを備える車軸用軸受装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2017001845A JP6794271B2 (ja) | 2017-01-10 | 2017-01-10 | スペーサ部材およびこれを備える車軸用軸受装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2018112220A JP2018112220A (ja) | 2018-07-19 |

| JP6794271B2 true JP6794271B2 (ja) | 2020-12-02 |

Family

ID=62840555

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2017001845A Active JP6794271B2 (ja) | 2017-01-10 | 2017-01-10 | スペーサ部材およびこれを備える車軸用軸受装置 |

Country Status (3)

| Country | Link |

|---|---|

| JP (1) | JP6794271B2 (ja) |

| CN (1) | CN110192042B (ja) |

| WO (1) | WO2018131359A1 (ja) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6614399B2 (ja) | 2017-07-21 | 2019-12-04 | 日本精工株式会社 | 色素増感型光電変換素子 |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4060232B2 (ja) * | 2003-05-12 | 2008-03-12 | Ntn株式会社 | 鉄道車両用軸受装置 |

| JP4593171B2 (ja) * | 2004-05-24 | 2010-12-08 | Ntn株式会社 | 鉄道車両用軸受装置 |

| CN201322044Y (zh) * | 2009-03-10 | 2009-10-07 | 青岛四方车辆研究所有限公司 | 高承载铁路货车轴承 |

| US8356941B2 (en) * | 2010-03-08 | 2013-01-22 | Amsted Rail Company, Inc. | Railway car bearing seal |

-

2017

- 2017-01-10 JP JP2017001845A patent/JP6794271B2/ja active Active

- 2017-12-11 CN CN201780082836.2A patent/CN110192042B/zh active Active

- 2017-12-11 WO PCT/JP2017/044344 patent/WO2018131359A1/ja not_active Ceased

Also Published As

| Publication number | Publication date |

|---|---|

| JP2018112220A (ja) | 2018-07-19 |

| WO2018131359A1 (ja) | 2018-07-19 |

| CN110192042B (zh) | 2021-03-12 |

| CN110192042A (zh) | 2019-08-30 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2013194756A (ja) | 密封装置および転がり軸受装置 | |

| WO2017204058A1 (ja) | 軸受密封装置 | |

| WO2014058038A1 (ja) | 軸受装置 | |

| JP6214891B2 (ja) | 密封装置付き軸受装置 | |

| JP6794271B2 (ja) | スペーサ部材およびこれを備える車軸用軸受装置 | |

| WO2016125516A1 (ja) | 鉄道車両用軸受装置 | |

| JP2018168986A (ja) | 玉軸受 | |

| JP6786323B2 (ja) | 車軸用軸受装置 | |

| JP2015075218A (ja) | 密封装置付き転がり軸受 | |

| JP3986775B2 (ja) | 鉄道車両用軸受ユニット | |

| JP2005226787A (ja) | 軸受用密封装置 | |

| JP2006017238A (ja) | 転がり軸受 | |

| JP2019100505A (ja) | ハブユニット軸受及びハブユニット軸受の製造方法 | |

| CN111749982A (zh) | 车轴用轴承装置 | |

| JP2017223253A (ja) | 車輪用軸受装置の製造方法 | |

| JP2010121725A (ja) | 転がり軸受装置 | |

| JP2006002815A (ja) | 鉄道車両用軸受ユニット | |

| JP2021167647A (ja) | 転がり軸受 | |

| JP4748050B2 (ja) | 密封型スラスト玉軸受 | |

| JP2001116055A (ja) | 複列円すいころ軸受 | |

| JP2010116107A (ja) | 鉄道車両用車軸装置 | |

| EP1975434B1 (en) | Rolling bearing device | |

| JP4905222B2 (ja) | 転がり軸受装置 | |

| JP2011074956A (ja) | 鉄道車両用軸受装置 | |

| JP2019082239A (ja) | 車輪用軸受装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20191226 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20200521 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20200703 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20201028 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20201111 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6794271 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |