JP6782271B2 - 作業機械 - Google Patents

作業機械 Download PDFInfo

- Publication number

- JP6782271B2 JP6782271B2 JP2018048648A JP2018048648A JP6782271B2 JP 6782271 B2 JP6782271 B2 JP 6782271B2 JP 2018048648 A JP2018048648 A JP 2018048648A JP 2018048648 A JP2018048648 A JP 2018048648A JP 6782271 B2 JP6782271 B2 JP 6782271B2

- Authority

- JP

- Japan

- Prior art keywords

- load

- value

- transport

- calculation unit

- minimum integrated

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01G—WEIGHING

- G01G19/00—Weighing apparatus or methods adapted for special purposes not provided for in the preceding groups

- G01G19/08—Weighing apparatus or methods adapted for special purposes not provided for in the preceding groups for incorporation in vehicles

- G01G19/083—Weighing apparatus or methods adapted for special purposes not provided for in the preceding groups for incorporation in vehicles lift truck scale

-

- E—FIXED CONSTRUCTIONS

- E02—HYDRAULIC ENGINEERING; FOUNDATIONS; SOIL SHIFTING

- E02F—DREDGING; SOIL-SHIFTING

- E02F9/00—Component parts of dredgers or soil-shifting machines, not restricted to one of the kinds covered by groups E02F3/00 - E02F7/00

- E02F9/20—Drives; Control devices

- E02F9/2025—Particular purposes of control systems not otherwise provided for

-

- E—FIXED CONSTRUCTIONS

- E02—HYDRAULIC ENGINEERING; FOUNDATIONS; SOIL SHIFTING

- E02F—DREDGING; SOIL-SHIFTING

- E02F3/00—Dredgers; Soil-shifting machines

- E02F3/04—Dredgers; Soil-shifting machines mechanically-driven

- E02F3/28—Dredgers; Soil-shifting machines mechanically-driven with digging tools mounted on a dipper- or bucket-arm, i.e. there is either one arm or a pair of arms, e.g. dippers, buckets

- E02F3/30—Dredgers; Soil-shifting machines mechanically-driven with digging tools mounted on a dipper- or bucket-arm, i.e. there is either one arm or a pair of arms, e.g. dippers, buckets with a dipper-arm pivoted on a cantilever beam, i.e. boom

- E02F3/32—Dredgers; Soil-shifting machines mechanically-driven with digging tools mounted on a dipper- or bucket-arm, i.e. there is either one arm or a pair of arms, e.g. dippers, buckets with a dipper-arm pivoted on a cantilever beam, i.e. boom working downwardly and towards the machine, e.g. with backhoes

-

- E—FIXED CONSTRUCTIONS

- E02—HYDRAULIC ENGINEERING; FOUNDATIONS; SOIL SHIFTING

- E02F—DREDGING; SOIL-SHIFTING

- E02F3/00—Dredgers; Soil-shifting machines

- E02F3/04—Dredgers; Soil-shifting machines mechanically-driven

- E02F3/28—Dredgers; Soil-shifting machines mechanically-driven with digging tools mounted on a dipper- or bucket-arm, i.e. there is either one arm or a pair of arms, e.g. dippers, buckets

- E02F3/36—Component parts

- E02F3/42—Drives for dippers, buckets, dipper-arms or bucket-arms

- E02F3/43—Control of dipper or bucket position; Control of sequence of drive operations

- E02F3/435—Control of dipper or bucket position; Control of sequence of drive operations for dipper-arms, backhoes or the like

-

- E—FIXED CONSTRUCTIONS

- E02—HYDRAULIC ENGINEERING; FOUNDATIONS; SOIL SHIFTING

- E02F—DREDGING; SOIL-SHIFTING

- E02F9/00—Component parts of dredgers or soil-shifting machines, not restricted to one of the kinds covered by groups E02F3/00 - E02F7/00

- E02F9/26—Indicating devices

-

- E—FIXED CONSTRUCTIONS

- E02—HYDRAULIC ENGINEERING; FOUNDATIONS; SOIL SHIFTING

- E02F—DREDGING; SOIL-SHIFTING

- E02F9/00—Component parts of dredgers or soil-shifting machines, not restricted to one of the kinds covered by groups E02F3/00 - E02F7/00

- E02F9/26—Indicating devices

- E02F9/264—Sensors and their calibration for indicating the position of the work tool

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01G—WEIGHING

- G01G19/00—Weighing apparatus or methods adapted for special purposes not provided for in the preceding groups

- G01G19/08—Weighing apparatus or methods adapted for special purposes not provided for in the preceding groups for incorporation in vehicles

- G01G19/10—Weighing apparatus or methods adapted for special purposes not provided for in the preceding groups for incorporation in vehicles having fluid weight-sensitive devices

-

- G—PHYSICS

- G07—CHECKING-DEVICES

- G07C—TIME OR ATTENDANCE REGISTERS; REGISTERING OR INDICATING THE WORKING OF MACHINES; GENERATING RANDOM NUMBERS; VOTING OR LOTTERY APPARATUS; ARRANGEMENTS, SYSTEMS OR APPARATUS FOR CHECKING NOT PROVIDED FOR ELSEWHERE

- G07C3/00—Registering or indicating the condition or the working of machines or other apparatus, other than vehicles

- G07C3/08—Registering or indicating the production of the machine either with or without registering working or idle time

-

- G—PHYSICS

- G07—CHECKING-DEVICES

- G07C—TIME OR ATTENDANCE REGISTERS; REGISTERING OR INDICATING THE WORKING OF MACHINES; GENERATING RANDOM NUMBERS; VOTING OR LOTTERY APPARATUS; ARRANGEMENTS, SYSTEMS OR APPARATUS FOR CHECKING NOT PROVIDED FOR ELSEWHERE

- G07C5/00—Registering or indicating the working of vehicles

- G07C5/08—Registering or indicating performance data other than driving, working, idle, or waiting time, with or without registering driving, working, idle or waiting time

- G07C5/0816—Indicating performance data, e.g. occurrence of a malfunction

- G07C5/0825—Indicating performance data, e.g. occurrence of a malfunction using optical means

Landscapes

- Engineering & Computer Science (AREA)

- Mining & Mineral Resources (AREA)

- Civil Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Structural Engineering (AREA)

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Mechanical Engineering (AREA)

- Operation Control Of Excavators (AREA)

- Component Parts Of Construction Machinery (AREA)

Description

前記積載量演算部は,前記積算指示出力部から前記積算指示を入力したとき前記運搬荷重を積算して前記積載量を演算することを特徴とする。

−全体構成−

図1は本実施形態に係る油圧ショベルの側面図である。図1の油圧ショベル1は,下部走行体10と,下部走行体10の上部に旋回可能に設けられた上部旋回体11と,上部旋回体11の前方に搭載された多関節型の作業腕であるフロント作業機12と,上部旋回体11を回動する油圧モータである旋回モータ19と,上部旋回体11に設けられ操作者が乗り込んでショベル1を操作する操作室(運転室)20と,操作室20内に設けられ,油圧ショベル1に搭載されたアクチュエータの動作を制御するための操作レバー(操作装置)22(22a,22b)と,記憶装置(例えば,ROM,RAM),演算処理装置(例えばCPU)及び入出力装置を有し油圧ショベル1の動作を制御するコントローラ21によって構成されている。

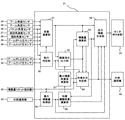

図3は本実施形態の作業機械に搭載される荷重計測システムのシステム構成図である。本実施形態の荷重計測システムは,いくつかのソフトウェアの組み合わせとしてコントローラ21内部に実装されており,センサ24−32の信号,および積載量リセット指示器42からの積算リセット指示信号,外部通信機43からの情報(例えばダンプトラック2の最大積載量に係るデータ)を入力し,コントローラ21内部で運搬物の荷重値やその積算値の演算処理等を実行し,その処理結果を必要に応じてモニタ23表示するように構成されている。

図5はコントローラ21における動作判定部50が,フロント作業機12によるダンプトラック2の荷台の上方への運搬物4の運搬の開始と終了を判定する方法を示すフローチャートであり,図6はアームボトム圧センサ31の検出値(アームシリンダボトム圧力)及びバケット角度センサ26の検出値(アーム−バケット相対角度)と動作判定部50による判定結果の関係を示すグラフの一例である。

図7はコントローラ21における荷重演算部51によるバケット15内の運搬物の瞬時荷重Mlの演算方法の説明図である。図7を用いて,荷重演算部51が荷重を演算する方法を説明する。荷重の計測はブーム13の回動軸周りに作用し,ブームシリンダ16が発生するトルクと,フロント作業機12が重力と旋回遠心力により発生するトルクと,運搬物が重力と旋回遠心力により発生するトルクの釣合を利用する。

ブームシリンダ16が発生するトルクTbmは,ブーム回動軸とブームシリンダ16の推力の作用点を結んだ線分の長さをLbm,ブームシリンダ16の推力Fcylと線分Lbmと推力の方向が成す角度をθcylとして以下の式(2)で算出される。

フロント作業機12が重力により発生するトルクTgfrは,フロント作業機12の重心重量をMfr,重力加速度をg,ブーム回動軸とフロント重心までの前後方向の長さをLfr,ブーム回動軸とフロント重心を結ぶ線分と水平面が成す角度をθfrとして以下の式(3)で算出される。

フロント作業機12が旋回遠心力により発生するトルクTcfrは,上部旋回体12の旋回中心とフロント重心までの前後方向の長さをRfr,旋回角速度をωとして以下の式(4)で算出される。

なお,Mfr,Lfr,Rfr,θfrは予め設定された上部旋回体12,ブーム13,アーム14,バケット15それぞれの長さ,重心位置,重量と,ブーム角度センサ24,アーム角度センサ25,バケット角度センサ26から出力される角度信号から算出される。

運搬物が旋回遠心力により発生するトルクTclは,上部旋回体12の旋回中心とバケット重心までの前後方向の長さをRlとして以下の式(6)で算出される。

式(2)から(6)の釣合いを変形して運搬物重量Mlに関して展開すると,運搬物重量Mlは以下の式(7)で算出される。

(Ll・g・cos(θl)+Rl・ω2・sin(θl)) …(7)

式(1)から(7)による荷重の演算は,センサのノイズや油圧回路の特性などにより運搬動作中常に一定の値を出力できないので,運搬動作中の所定期間の運搬物重量Mlを平均化して,荷重を確定する。

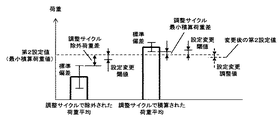

図8および図9を用いて,目標運搬荷重演算部56が運搬機械2の積載量に応じてバケット1杯の目標運搬荷重を演算し,最小積算荷重値演算部57が目標運搬荷重値に応じて最小積算荷重値を設定した後,積算指示出力部52が荷重演算部51から出力される運搬荷重を積算するか否か判定する方法について述べる。図8は第1実施形態のコントローラ21が実行する運搬荷重の確定及び積算処理を示すフローチャートである。図9は本実施形態における積載量Mt,目標運搬荷重Mtar,運搬荷重及び最小積算荷重値の変化の一例をグラフで示した図である。図9上段は積載量Mtの変化を示す図であり,積載量Mtを実線で,残り積載量Mremを一点鎖線で,最大積載量Mmaxを破線で示している。図9中段は目標運搬荷重Mtarの変化を示す図であり,目標運搬荷重Mtarを実線で,最小積算荷重変更閾値とバケット容量Mbkを破線で示している。図9下段は運搬荷重の変化を棒グラフで示す図であり,各バーの中にそのときの目標運搬荷重を示しており,最小積算荷重値の変化を点線で示している。

ステップS117において,目標運搬荷重演算部56は,残り積載量Mrem(ステップS115)に対する残り積込回数Nrem(ステップS116)の商を取ることで目標運搬荷重Mtarを演算してステップS119に進む。図9中段及び下段の目標運搬荷重Mtarおよび運搬荷重の欄に示すように,目標運搬荷重Mtarを超えた運搬を連続して行うと,最後の積込において目標運搬荷重は小さくなる場合がある。

図9を利用して本実施形態の動作及び効果について説明する。図9の例では油圧ショベル1は,積込対象の運搬機械2に対する掘削積込作業を4回のサイクル(すなわち4回の積込回数)で完了している。運搬機械2への積込を開始した第1サイクルから第3サイクルまでの通常サイクルでは残り積載量Mremが最小積算荷重変更閾値より多く各サイクルの目標運搬荷重Mtarが最小積算荷重変更閾値を超える(図9中段)。そのため最小積算荷重値演算部57は最小積算荷重値を第1設定値に保持する(図9下段)。通常サイクルでは油圧ショベル1の操作者はできるだけ多くの運搬物をバケットに入れようとするため,荷重演算部51が演算する第1から第3サイクルの運搬荷重は全て第1設定値を超える(図9下段)。そのため,動作判定部50で積込動作が検出されるたびに積算指示出力部52から積算指示が出力され,積算演算部53は各運搬荷重を積算する(図9上段)。もし第1サイクルの前や第1から第3サイクルの合間に地均し作業等の動作類似非積込作業が実施され,そこで運搬荷重の計測と積込動作の検出があっても,この種の作業中の運搬荷重は第1設定値より小さいことが多いので,積算対象から除外することができる。

図11および図12を用いて本発明の第2実施形態に係る作業機械について説明する。本実施形態では運搬物の種類や運搬機械の最大積載量に基づいて最小積算荷重値の大きさを変更している。図11は本実施形態の作業機械に搭載される荷重計測システムのシステム構成図で,図12は本実施形態の油圧ショベルが運搬荷重の積算を許可する最小積算荷重値の大きさを変更する方法を示すグラフである。先の実施形態と同じ部分には同じ符号を付して説明を省略することがある(以後の実施形態についても同様とする)。

図13および図14を用いて本発明の第3実施形態に係る作業機械について説明する。本実施形態では運搬機械への積込回数を計数し,目標運搬荷重値と積込回数に応じて最小積算荷重を変更している。

図15および図16を用いて本発明の第4実施形態に係る作業機械について説明する。本実施形態の荷重計測システムの基本構成は図3のものと同じであるが,最小積算荷重値演算部57が,最小積算荷重値として第2設定値を算出した後に積算指示出力部52から積算指示が出力されたとき,目標運搬荷重の大きさに関わらず最小積算荷重値として第1設定値を算出する点に特徴がある。

次に図16を用いて本実施形態の油圧ショベルの動作及び効果について説明する。図16は図9同様に本実施形態における積載量Mt,目標運搬荷重Mtar,運搬荷重及び最小積算荷重値の変化の一例をグラフで示した図である。図16の例では,地均し作業中に運搬荷重が計測された後に積載量リセット指示器42の操作が行われており,それによるリセット指示信号が出力されている。

図17から図19を用いて本発明の第5実施形態に係る作業機械について説明する。本実施形態は,最小積算荷重値と積算指示に基づいてフロント作業機12による作業状況を判定し,その作業状況をモニタ23等の報知装置に出力して操作者や管理者等に通知する点に特徴がある。

図20から図22を用いて本発明の第6実施形態に係る作業機械について説明する。本実施形態は,最小積算荷重値演算部57により第2設定値が算出された後に演算された運搬荷重のばらつきに基づいて第2設定値の値を変更する点に特徴がある。

なお,本発明は,上記の実施の形態に限定されるものではなく,その要旨を逸脱しない範囲内の様々な変形例が含まれる。例えば,本発明は,上記の実施の形態で説明した全ての構成を備えるものに限定されず,その構成の一部を削除したものも含まれる。また,ある実施の形態に係る構成の一部を,他の実施の形態に係る構成に追加又は置換することが可能である。

Claims (8)

- 作業機と,

前記作業機を駆動するアクチュエータと,

前記作業機の姿勢情報及び前記アクチュエータの負荷情報の少なくとも一方に基づいて前記作業機の動作を判定する動作判定部,前記作業機が運搬機械に対する運搬動作を実施したと前記動作判定部により判定されたとき前記作業機が運搬する運搬物の荷重値である運搬荷重を演算する荷重演算部,及び,前記荷重演算部で演算された前記運搬荷重を積算して前記運搬機械の積載量を演算する積載量演算部を有する制御装置と,

前記積載量演算部で演算された積載量を表示する表示装置とを備える作業機械において,

前記制御装置は,

前記積載量が変化したとき前記運搬荷重の目標値である目標運搬荷重を前記積載量に基づいて演算する目標運搬荷重演算部と,

前記目標運搬荷重演算部で演算される前記目標運搬荷重の大きさに応じて最小積算荷重値を演算する最小積算荷重値演算部と,

前記作業機が前記運搬機械に対する積込動作を実施したと前記動作判定部により判定されかつ前記荷重演算部で演算された前記運搬荷重が前記最小積算荷重値以上であるとき前記積載量演算部に積算指示を出力する積算指示出力部とを備え,

前記積載量演算部は,前記積算指示出力部から前記積算指示を入力したとき前記運搬荷重を積算して前記積載量を演算することを特徴とする作業機械。 - 請求項1の作業機械において,

前記最小積算荷重値演算部は,前記目標運搬荷重の大きさが所定の閾値以上のとき前記最小積算荷重値として第1設定値を算出し,前記目標運搬荷重の大きさが前記所定の閾値未満のとき前記最小積算荷重値として前記第1設定値より小さい第2設定値を算出することを特徴とする作業機械。 - 請求項1の作業機械において,

前記制御装置は,前記積算指示出力部から前記積算指示が出力された回数である積込回数を計数する積込回数計数部をさらに備え,

前記最小積算荷重値演算部は,前記目標運搬荷重の大きさが所定の閾値以上のとき前記最小積算荷重値として第1設定値を算出し,前記目標運搬荷重の大きさが前記所定の閾値未満のとき又は前記積込回数が所定の積込回数閾値以上のとき前記最小積算荷重値として前記第1設定値より小さい第2設定値を算出することを特徴とする作業機械。 - 請求項1の作業機械において,

前記最小積算荷重値演算部は,前記目標運搬荷重の大きさが所定の閾値以上のとき前記最小積算荷重値として第1設定値を算出し,前記目標運搬荷重の大きさが前記所定の閾値未満のとき前記最小積算荷重値として前記第1設定値より小さい第2設定値を算出し,前記第2設定値を算出した後に前記積算指示出力部から前記積算指示が出力されたとき前記目標運搬荷重の大きさに関わらず前記最小積算荷重値として前記第1設定値を算出することを特徴とする作業機械。 - 請求項1の作業機械において,

前記最小積算荷重値演算部は,前記目標運搬荷重の大きさが所定の閾値以上のとき前記最小積算荷重値として第1設定値を算出し,前記目標運搬荷重の大きさが前記所定の閾値未満のとき前記最小積算荷重値として前記第1設定値より小さい第2設定値を算出し,

前記制御装置は,前記最小積算荷重値演算部により前記第2設定値が算出されたか否かと前記積算指示出力部から前記積算指示が出力されたか否かに基づいて前記作業機による作業状況を判定する作業状況判定部をさらに備え,

前記表示装置は,前記作業状況判定部で判定された前記作業状況を表示することを特徴とする作業機械。 - 請求項5の作業機械において,

前記作業状況判定部は,

前記第2設定値が算出されかつ前記積算指示が出力されたとき調整サイクル中の積込が実施されたと判定し,

前記第2設定値が算出されかつ前記積算指示が出力されないとき調整サイクル中に動作類似非積込作業が実施されたと判定し,

前記第2設定値が算出されずかつ前記積算指示が出力されたとき通常サイクル中の積込が実施されたと判定し,

前記第2設定値が算出されずかつ前記積算指示が出力されないとき通常サイクル中に動作類似非積込作業が実施されたと判定することを特徴とする作業機械。 - 請求項1の作業機械において,

前記最小積算荷重値演算部は,前記目標運搬荷重の大きさが所定の閾値以上のとき前記最小積算荷重値として第1設定値を算出し,前記目標運搬荷重の大きさが前記所定の閾値未満のとき前記最小積算荷重値として前記第1設定値より小さい第2設定値を算出し,

前記制御装置は,前記最小積算荷重値演算部により前記第2設定値が算出された後に演算された前記運搬荷重のばらつきに基づいて前記所定の閾値と前記第2設定値の少なくとも一方を変更する荷重積算条件変更部をさらに備えることを特徴とする作業機械。 - 請求項1の作業機械において,

前記最小積算荷重値演算部は,前記目標運搬荷重演算部で演算される前記目標運搬荷重の大きさと,前記運搬物の種類及び前記運搬機械の最大積載量の少なくとも一方とに基づいて前記最小積算荷重値を演算することを特徴とする作業機械。

Priority Applications (6)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2018048648A JP6782271B2 (ja) | 2018-03-15 | 2018-03-15 | 作業機械 |

| CN201980004316.9A CN111094661B (zh) | 2018-03-15 | 2019-03-15 | 作业机械 |

| US16/649,430 US11306460B2 (en) | 2018-03-15 | 2019-03-15 | Work machine |

| PCT/JP2019/010944 WO2019177162A1 (ja) | 2018-03-15 | 2019-03-15 | 作業機械 |

| KR1020207006305A KR102402515B1 (ko) | 2018-03-15 | 2019-03-15 | 작업 기계 |

| EP19767563.0A EP3767039B1 (en) | 2018-03-15 | 2019-03-15 | Working machine |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2018048648A JP6782271B2 (ja) | 2018-03-15 | 2018-03-15 | 作業機械 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2019158774A JP2019158774A (ja) | 2019-09-19 |

| JP2019158774A5 JP2019158774A5 (ja) | 2020-06-18 |

| JP6782271B2 true JP6782271B2 (ja) | 2020-11-11 |

Family

ID=67907234

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2018048648A Active JP6782271B2 (ja) | 2018-03-15 | 2018-03-15 | 作業機械 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US11306460B2 (ja) |

| EP (1) | EP3767039B1 (ja) |

| JP (1) | JP6782271B2 (ja) |

| KR (1) | KR102402515B1 (ja) |

| CN (1) | CN111094661B (ja) |

| WO (1) | WO2019177162A1 (ja) |

Families Citing this family (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7088691B2 (ja) * | 2018-02-28 | 2022-06-21 | 株式会社小松製作所 | 積込機械の制御装置、制御方法および遠隔操作システム |

| US11041291B2 (en) * | 2018-09-14 | 2021-06-22 | Deere & Company | Controlling a work machine based on sensed variables |

| JP7173898B2 (ja) * | 2019-02-28 | 2022-11-16 | 日立建機株式会社 | 作業機械 |

| US11697917B2 (en) * | 2019-07-26 | 2023-07-11 | Deere & Company | Anticipatory modification of machine settings based on predicted operational state transition |

| JP7455568B2 (ja) * | 2019-12-16 | 2024-03-26 | 株式会社小松製作所 | 作業機械、計測方法およびシステム |

| JP7287320B2 (ja) * | 2020-03-19 | 2023-06-06 | コベルコ建機株式会社 | 作業機械 |

| JP2021156078A (ja) * | 2020-03-30 | 2021-10-07 | 住友重機械工業株式会社 | ショベル |

| JP7452342B2 (ja) * | 2020-09-14 | 2024-03-19 | コベルコ建機株式会社 | 情報提示装置及び作業機械 |

| CN112255958A (zh) * | 2020-10-30 | 2021-01-22 | 广州市城市建设工程监理公司 | 一种自动化挖掘运输系统 |

Family Cites Families (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS58162816A (ja) * | 1982-03-23 | 1983-09-27 | Caterpillar Mitsubishi Ltd | 荷役積載重量監視装置 |

| DE3376573D1 (en) * | 1982-12-01 | 1988-06-16 | Hitachi Construction Machinery | Load weight indicating system for load moving machine |

| JPS60141930A (ja) * | 1983-12-28 | 1985-07-27 | Hitachi Constr Mach Co Ltd | 油圧ショベルの積荷重量表示装置 |

| US4677579A (en) * | 1985-09-25 | 1987-06-30 | Becor Western Inc. | Suspended load measurement system |

| US5509293A (en) * | 1994-12-20 | 1996-04-23 | Caterpillar Inc. | Dynamic payload monitor |

| JP2925468B2 (ja) * | 1995-01-31 | 1999-07-28 | 株式会社小松製作所 | ダンプの積載重量監視装置 |

| JP2000129727A (ja) * | 1998-10-26 | 2000-05-09 | Hitachi Constr Mach Co Ltd | 建設機械の作業量計測装置 |

| CN1265065C (zh) * | 2001-10-18 | 2006-07-19 | 日立建机株式会社 | 油压挖掘机作业量的检测装置、检测方法和检测结果显示装置 |

| JP4017144B2 (ja) | 2002-05-16 | 2007-12-05 | 株式会社小松製作所 | 土質改良装置 |

| JP4413122B2 (ja) * | 2004-10-13 | 2010-02-10 | 日立建機株式会社 | 油圧建設機械の制御装置 |

| US8340872B2 (en) | 2005-12-12 | 2012-12-25 | Caterpillar Inc. | Control system and method for capturing partial bucket loads in automated loading cycle |

| JP5138438B2 (ja) * | 2008-03-27 | 2013-02-06 | 株式会社小松製作所 | ホイールローダの積載荷重計測装置及び積載荷重計測方法 |

| JP2010089633A (ja) * | 2008-10-08 | 2010-04-22 | Caterpillar Japan Ltd | 作業量モニタリングシステム |

| US8909437B2 (en) * | 2012-10-17 | 2014-12-09 | Caterpillar Inc. | Payload Estimation system |

| JP5529241B2 (ja) | 2012-11-20 | 2014-06-25 | 株式会社小松製作所 | 作業機械および作業機械の作業量計測方法 |

| KR101800103B1 (ko) * | 2014-06-04 | 2017-11-21 | 가부시키가이샤 고마쓰 세이사쿠쇼 | 작업 기계의 자세 연산 장치, 작업 기계 및 작업 기계의 자세 연산 방법 |

| JP6604624B2 (ja) * | 2015-05-11 | 2019-11-13 | キャタピラー エス エー アール エル | 作業機械の自動振動装置 |

-

2018

- 2018-03-15 JP JP2018048648A patent/JP6782271B2/ja active Active

-

2019

- 2019-03-15 WO PCT/JP2019/010944 patent/WO2019177162A1/ja active Application Filing

- 2019-03-15 CN CN201980004316.9A patent/CN111094661B/zh active Active

- 2019-03-15 EP EP19767563.0A patent/EP3767039B1/en active Active

- 2019-03-15 KR KR1020207006305A patent/KR102402515B1/ko active IP Right Grant

- 2019-03-15 US US16/649,430 patent/US11306460B2/en active Active

Also Published As

| Publication number | Publication date |

|---|---|

| WO2019177162A1 (ja) | 2019-09-19 |

| EP3767039B1 (en) | 2024-07-03 |

| US20200283992A1 (en) | 2020-09-10 |

| JP2019158774A (ja) | 2019-09-19 |

| EP3767039A1 (en) | 2021-01-20 |

| US11306460B2 (en) | 2022-04-19 |

| EP3767039A4 (en) | 2021-12-08 |

| CN111094661A (zh) | 2020-05-01 |

| KR102402515B1 (ko) | 2022-05-30 |

| CN111094661B (zh) | 2022-06-14 |

| KR20200037350A (ko) | 2020-04-08 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6782271B2 (ja) | 作業機械 | |

| JP6849623B2 (ja) | 作業機械 | |

| KR102234963B1 (ko) | 유압 셔블 | |

| JP6807293B2 (ja) | 作業機械 | |

| US8948977B2 (en) | Systems and methods for machine implement control | |

| US11427984B2 (en) | Work machine | |

| AU2016288672B2 (en) | Systems and methods for controlling machine ground pressure and tipping | |

| JP7173898B2 (ja) | 作業機械 | |

| JP2018145754A (ja) | 作業機械の荷重計測装置 | |

| JP6887401B2 (ja) | 作業機械 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20200417 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20200417 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20201006 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20201019 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6782271 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |