以下に、本発明に係る接続部シール構造及びシール部材の実施形態について図面に基づいて説明する。

(第1実施形態)

<接続部シール構造の構成>

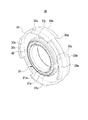

図1は、本発明の第1実施形態に係る接続部シール構造1の断面図である。図2は、図1のA部拡大図である。なお、図2に記載する第1及び第2内側テーパ圧接代P1,P2と、第1及び第2外側圧接代P3,P4と、第1及び第2内側シール圧接代P5,P6と、第1及び第2外側シール圧接代P7,P8は、実際には押し潰されている。

図1に示すように、接続部シール構造1は、例えば、半導体製造装置に使用されるガスが流れる第1配管10と第2配管20の接続部分に使用される。第1配管10と第2配管20は、第1接続部11の第1接続端面12と第2接続部21の第2接続端面22がシールリング30を介して突き合わされ、第1及び第2接続部11,21の外周にクランプ部材40が装着されることによって接続状態が維持される。

第1及び第2配管10,20とシールリング30とクランプ部材40は、線膨張率が近い樹脂で形成されている。例えば、第1及び第2配管10,20に200℃を超える高温の薬液と、常温の洗浄液を切り換えて流す場合等に、第1及び第2接続部11,21とシールリング30とクランプ部材40で発生する膨張、収縮を同程度にして、シール性能を維持するためである。第1及び第2配管10,20は、例えばPTFEなどのように、耐腐食性と強度に優れたフッ素樹脂で形成されている。第1及び第2配管10,20の樹脂は、同じでも、異なっても良い。シールリング30は、例えばPFAなどのように、耐腐食性に優れたフッ素樹脂で形成されている。一方、クランプ部材40は、シールリング30の反発力に抗して第1及び第2接続部11,21の接続状態を維持するために、第1及び第2接続部11,21より強度があって、耐腐食性のあるフッ素樹脂で形成されている。

<第1及び第2接続部の構成>

図1に示すように、第1接続部11と第2接続部21は、同一形状に設けられている。第1及び第2接続部11,21は、クランプ部材40を装着するための第1及び第2クランプ溝13,23が外周面に沿って環状に形成されている。そのため、第1及び第2接続部11,21は、フランジ形状に設けられている。つまり、第1及び第2接続部11,21の外縁部では、第1及び第2接続端面12,22と第1及び第2クランプ溝13,23との間の肉厚が薄くなっている。

図2に示すように、第1接続端面12は、第1流路16の第1流路壁16aが開口している。第1接続端面12は、第1流路壁16aの外周に沿って第1装着溝14が環状に形成されている。第1装着溝14の底壁には、第1環状突起17が第1流路壁16aの外周に沿って環状に形成されている。第1環状突起17は、第1流路壁16aの軸線方向に沿って突設されている。よって、第1装着溝14は、第1環状突起17の径方向内側に設けられた第1内装着溝14cと、第1環状突起17の径方向外側に設けられた第1外装着溝14dとを備えている。

第1内装着溝14cは、第1環状突起17の基端部17aの径方向内側に、第1内テーパ部14aを有する。第1内テーパ部14aは、第1環状突起17に対して鋭角に設けられ、シールリング30のシール本体部31を第1環状突起17に向かって押圧する面圧F1(図8参照)を発生する。第1内テーパ部14aは、第1流路壁16aに接続する。そのため、第1接続部11は、第1流路壁16aに沿って、シールリング30のシール本体部31を支持する第1支持片18が設けられている。第1支持片18は、軸線方向断面形状が三角形をなし、第1環状突起17の基端部17a側に位置する部分の肉厚が第1環状突起17の先端部17b側に位置する部分の肉厚より大きくなっている。

第1外装着溝14dは、第1環状突起17の基端部17aの径方向外側に、第1外テーパ部14bを有する。すなわち、第1外テーパ部14bは、第1外装着溝14dの径方向外側に位置する流路壁軸線方向の壁面19であって、第1装着溝14の開口部と反対側に位置する奥側の部分に、設けられている。第1外テーパ部14bは、第1環状突起17に対して鋭角に設けられ、シールリング30のシール本体部31を第1環状突起17に向かって押圧する面圧F2(図8参照)を発生する。

第2接続端面22は、第2流路壁26a、第2装着溝24、第2内テーパ部24a、第2外テーパ部24b、第2内装着溝24c、第2外装着溝24d、第2環状突起27、第2支持片28が、第1接続端面12に設けられた第1流路壁16a、第1装着溝14、第1内テーパ部14a、第1外テーパ部14b、第1内装着溝14c、第1外装着溝14d、第1環状突起17、第1支持片18と同様に設けられている。このように、第2接続端面22は、第1接続端面12と同一の形状であるので、説明を割愛する。

<シール部材の構成>

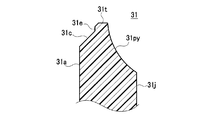

図3は、本発明の実施形態に係るシールリング30の正面側斜視図である。図4は、図3に示すシールリング30のシール本体部31周辺の拡大断面図である。なお、図4は、図面を見やすくするために、断面部分の形状のみを記載し、ハッチングの記載は省略している。

図3に記載したシールリング30は、射出成形により成形されている。シールリング30は、リング形状のシール本体部31と、シール本体部31の外周面から径外方向に張り出すように設けられた張出部32と、張出部32の外周縁に沿って形成された把持部33とを備える。シール本体部31は、シール部材の一例になる。

把持部33は、図5に示すように、第1及び第2接続部11,21の外側に配置されている。図3に示すように、把持部33は、図5に記載された第1及び第2接続部11,21の突部15,25に係止される係止部33c,33dが、延設部33a,33bに設けられている。

シールリング30は、図2に示すように、内径寸法が第1及び第2流路壁16a,26aの内径寸法と概ね同一になるように設計され、内周面31gが第1及び第2流路壁16a,26aと共に流路を形成する。

図2及び図4に示すように、シール本体部31は、第1及び第2接続部11,21の第1及び第2装着溝14,24に装着される。シール本体部31は、軸線方向断面形状がH形状をなす。すなわち、シール本体部31は、軸線方向の一方の端面に、第1環状溝31aが形成され、軸線方向の他方の端面に、第2環状溝31bが形成されている。そのため、シール本体部31は、第1環状溝31aの径方向内側に第1内側環状壁31vが設けられ、第1環状溝31aの径方向外側に第1外側環状壁31mが設けられている。また、シール本体部31は、第2環状溝31bの径方向内側に第2内側環状壁31wが設けられ、第2環状溝31bの径方向外側に第2外側環状壁31nが設けられている。

図2に示すように、第1環状溝31aは、径方向幅寸法W21が第1環状突起17の径方向幅寸法W11より小さくされている。これによって、第1環状溝31aは、径方向内側に位置する内周面に第1内側シール圧接代P5が設けられ、径方向外側に位置する内周面に第1外側シール圧接代P7が設けられている。また、第2環状溝31bは、径方向幅寸法W22が第2環状突起27の径方向幅寸法W12より小さくされている。これによって、第2環状溝31bは、径方向内側に位置する内周面に第2内側シール圧接代P6が設けられ、径方向外側に位置する内周面に第2外側シール圧接代P8が設けられている。つまり、シール本体部31は、第1及び第2内側環状壁31v,31wと第1及び第2環状突起17,27とを圧接させてシールを行う第1及び第2内側シール圧接代P5,P6と、第1及び第2外側環状壁31m,31nと第1及び第2環状突起17,27とを圧接させてシールを行う第1及び第2外側シール圧接代P7,P8とを備える。

図2及び図4に示すように、第1環状溝31aの開口部には、第1環状突起17を第1環状溝31aに対して軸線方向に案内して位置決めする第1位置決め部31cがテーパ状に形成されている。第1位置決め部31cの入口は、径方向幅寸法を第1環状突起17の径方向幅寸法より大きく形成されることによって、第1大径部31eが設けられている。この第1大径部31eにより、図2に示すように、シール本体部31は、第1内側環状壁31vと第1環状突起17の基端部17aとの間に隙間S1を環状に形成し、第1外側環状壁31mと第1環状突起17の基端部17aとの間に隙間S5を環状に形成する。隙間S1,S5は、第1及び第2接続部11,21を引き寄せている間及び引き寄せた後に、第1内側環状壁31vと第1外側環状壁31mが第1及び第2環状突起17,27側へ変形することを許容し、シール本体部31の反発力を吸収する。

また、図2及び図4に示すように、第2環状溝31bの開口部には、第1環状溝31aの第1位置決め部31cと第1大径部31eと同様に、第2位置決め部31dと第2大径部31fが形成されている。第2大径部31fにより、図2に示すように、シール本体部31は、第2内側環状壁31wと第2環状突起27の基端部27aとの間に隙間S2を環状に形成し、第2外側環状壁31nと第2環状突起27の基端部27aとの間に隙間S6を環状に形成し、第1及び第2接続部11,21を引き寄せている間及び引き寄せた後に発生する反発力が隙間S2,S6によって吸収される。

シール本体部31の内周面31gは、第1環状溝31aが開口する端面側に位置する端部に沿って、第1内圧接テーパ部31hが形成されている。また、内周面31gは、第2環状溝31bが開口する端面側に位置する端部に沿って、第2内圧接テーパ部31iが形成されている。

図2及び図4に示すように、第1内圧接テーパ部31hは、第1内テーパ部14aに対応する傾斜を備え、第1内テーパ部14aに圧接される。図2に示すように、第1内圧接テーパ部31hは、そのテーパ角θ11が第1内テーパ部14aのテーパ角θ1より小さくされている。ここで、テーパ角θ11は、第1大径部31eの径方向内側に位置する内周面と第1内圧接テーパ部31hとがなす角度をいい、テーパ角θ1は、第1環状突起17の径方向内側に位置する内周面と第1内テーパ部14aとがなす角度をいう。つまり、第1内圧接テーパ部31hが第1内テーパ部14aに圧接する第1内側テーパ圧接代P1は、第1内側環状壁31vの先端側に位置する部分P1aの方が、第1内側環状壁31vの基端側に位置する部分P1bより大きく設けられている。つまり、第1内側テーパ圧接代P1の圧接力F5(図8参照)は、第1環状突起17の基端部17a側にいくほど大きくなる。第1支持片18は、基端部17a側の肉厚が厚く、剛性が高い。そのため、第1支持片18の強度がある部分と第1内側テーパ圧接代P1の圧接力F5が大きくなる部分とが対応し、第1支持片18が圧接力F5によって変形しにくい。

一方、図2及び図4に示すように、第2内圧接テーパ部31iは、第2内テーパ部24aに対応する傾斜を備え、第2内テーパ部24aに圧接される。図2に示すように、第2内圧接テーパ部31iは、そのテーパ角θ12が第2内テーパ部24aのテーパ角θ2より小さくされている。ここで、テーパ角θ12は、第2大径部31fの径方向内側に位置する内周面と第2内圧接テーパ部31iとがなす角度をいい、テーパ角θ2は、第2環状突起27の径方向内側に位置する内周面と第2内テーパ部24aとがなす角度をいう。つまり、第2内圧接テーパ部31iが第2内テーパ部24aに圧接する第2内側テーパ圧接代P2は、第2内側環状壁31wの先端側に位置する部分P2aの方が、第2内側環状壁31wの基端側に位置する部分P2bより大きく設けられている。つまり、第2内側テーパ圧接代P2の圧接力F6(図8参照)は、第2環状突起27の基端部27a側にいくほど大きくなる。第2支持片28は、基端部27a側の肉厚が厚く、剛性が高い。そのため、第2支持片28の強度がある部分と第2内側テーパ圧接代P2の圧接力F5が大きくなる部分とが対応し、第2支持片28が圧接力F5によって変形しにくい。

一方、シール本体部31の外周面31jは、第1環状溝31aが開口する端面側に位置する端部に沿って、第1外圧接テーパ部31pが形成されている。また、外周面31jは、第2環状溝31bが開口する端面側に位置する端部に沿って、第2外圧接テーパ部31qが形成されている。

図2及び図4に示すように、第1外圧接テーパ部31pには、第1接続部11に設けられた第1外装着溝14dの径方向外側に位置する外周面に対して径方向外向きに圧接する第1外側圧接代P3が設けられている。第1外圧接テーパ部31pのテーパ角θ13は、第1外テーパ部14bのテーパ角θ3より小さい。ここで、テーパ角θ13は、第1大径部31eの径方向外側に位置する外側内壁と第1外圧接テーパ部31pとがなす角度をいい、テーパ角θ3は、第1環状突起17の径方向外側に位置する外周面と第1外テーパ部14bとがなす角度をいう。そのため、第1外側圧接代P3の圧接力F6(図8参照)は、第1環状突起17の基端部17aに近いほど大きくなる。第1接続部11は、基端部17a付近に空隙がなく、強度が高い。そのため、第1接続部11の強度がある部分と第1外側圧接代P3の圧接力F6が大きくなる部分とが対応する。しかも、第1外側環状壁31mは、先端部を径方向外側に倒すように変形しようとする。よって、シール本体部31は、圧接力F6を小さくしつつ、シール力を維持できる。

第1外圧接テーパ部31pのテーパ角θ13は、第1内圧接テーパ部31hのテーパ角θ11より小さくされている。これにより、第1外圧接テーパ部31pと第1外テーパ部14bとの間には、第1外側環状壁31mの変形を吸収するための隙間S3が形成されている。また、第1外側環状壁31mの先端面31tが第1内側環状壁31vの先端面31rより低く設けられている。よって、シール本体部31は、第1外圧接テーパ部31pと第1外テーパ部14bとの接触面積が、第1内圧接テーパ部31hと第1内テーパ部14aとの接触面積より狭くなり、第1外側圧接代P3の圧接力F6が第1内側テーパ圧接代P1の圧接力F5より小さくなる。

第1外圧接テーパ部31pと外周面31jは、第1傾斜部31kを介して接続されている。第1傾斜部31kは、第1外圧接テーパ部31pのテーパ角θ13より大きいテーパ角θ15で設けられ、第1外側環状壁31mの剛性を高めている。

図2及び図4に示すように、第2外圧接テーパ部31qには、第2接続部21に設けられた第2外装着溝24dの径方向外側に位置する外周面に対して径方向外向きに圧接する第2外側圧接代P4が設けられている。第2外圧接テーパ部31qのテーパ角θ14は、第2外テーパ部24bのテーパ角θ4より小さい。ここで、テーパ角θ14は、第2大径部31fの径方向外側に位置する外側内壁と第2外圧接テーパ部31qとがなす角度をいい、テーパ角θ4は、第2環状突起27の径方向外側に位置する外周面と第2外テーパ部24bとがなす角度をいう。そのため、第2外側圧接代P4の圧接力F6(図8参照)は、第2環状突起27の基端部27aに近いほど大きくなる。第2接続部21は、基端部27a付近に空隙がなく、強度が高い。そのため、第2接続部21の強度がある部分と第2外側圧接代P4の圧接力F6が大きくなる部分とが対応する。しかも、第2外側環状壁31nは、先端部を径方向外側に倒すように変形しようとする。よって、シール本体部31は、圧接力F6を小さくしつつ、シール力を維持できる。

第2外圧接テーパ部31qのテーパ角θ14は、第2内圧接テーパ部31iのテーパ角θ12より小さくされている。これにより、第2外圧接テーパ部31qと第2外テーパ部24bとの間には、第2外側環状壁31nの変形を吸収するための隙間S4が形成されている。また、第2外側環状壁31nの先端面31uが第2内側環状壁31wの先端面31sより低く設けられている。よって、シール本体部31は、第2外圧接テーパ部31qと第2外テーパ部24bとの接触面積が、第2内圧接テーパ部31iと第2内テーパ部24aとの接触面積より狭くなり、第2外側圧接代P4の圧接力F6が第2内側テーパ圧接代P2の圧接力F5より小さくなる。

第2外圧接テーパ部31qと外周面31jは、第2傾斜部31lを介して接続されている。第2傾斜部31lは、第2外圧接テーパ部31qのテーパ角θ14より大きいテーパ角θ16で設けられ、第2外側環状壁31nの剛性を高めている。

<第1及び第2接続部の接続方法>

続いて、第1接続部11と第2接続部21との接続方法について説明する。図5と図6と図7は、接続部の接続方法を説明する図である。図8は、シール本体部31の各圧接代P1〜P8に発生する力関係を説明する図である。尚、図5〜図8では、図面を見やすくするために、断面部分の形状のみを記載している。また、図8では、ハッチングが省略されている。

図5に示すように、シールリング30は、第1接続部11の突部15に係止部33cを係止させ、第2接続部21の突部25に係止部33dを係止させることにより、第1及び第2接続部11,21に脱落しないように仮止めされる。この状態では、第1及び第2環状突起17,27が第1及び第2位置決め部31c,31dに未到達である。

そこで、例えば、第1及び第2クランプ溝13,23に図示しない治具を係合させ、第1及び第2接続端面12,22を近づける方向の引寄荷重を第1及び第2接続部11,21に加える。すると、第1及び第2環状突起17,27が、第1及び第2位置決め部31c,31dによって第1及び第2環状溝31a,31bに軸線に沿って案内され、図6に示すように、先端部17b,27bがシール本体部31の第1及び第2内側シール圧接代P5,P6と第1及び第2外側シール圧接代P7,P8に圧入され始める。シールリング30は、第1及び第2環状溝31a,31bが第1及び第2環状突起17,27によって押し広げられ、第1及び第2内側環状壁31v,31wと第1及び第2外側環状壁31m,31nが第1及び第2環状突起17,27と反対側に倒れるように変形しようとする。

図示しない治具により第1及び第2接続部11,21を引き寄せ続けると、シール本体部31は、第1及び第2内テーパ部14a,24aと第1及び第2内圧接テーパ部31h,31iとを摺接させ、第1及び第2外テーパ部14b,24bと第1及び第2外圧接テーパ部31p,31qとを摺接させる。すると、第1及び第2内側環状壁31v,31wと第1及び第2外側環状壁31m,31nは、第1及び第2内テーパ部14a,24aと第1及び第2外テーパ部14b,24bから受ける面圧によって、変形が抑制される。

図7に示すように、圧入が完了すると、シールリング30は、第1及び第2環状溝31a,31bの内壁が第1及び第2環状突起17,27にシールし、第1及び第2内圧接テーパ部31h,31iが第1及び第2内テーパ部14a,24aにシールし、第1及び第2外圧接テーパ部31p,31qが第1及び第2外テーパ部14b,24bにシールすることにより、第1及び第2接続部11,21の間から流体が漏れることを防止する。

すなわち、図8に示すように、シールリング30は、第1及び第2内側シール圧接代P5,P6が、第1及び第2環状突起17,27の内周面に押し付けられて密着し、第1及び第2外側シール圧接代P7,P8が、第1及び第2環状突起17,27の外周面に押し付けられて密着することによって、シール荷重F3,F4が発生する。そして、シールリング30は、第1及び第2内圧接テーパ部31h,31iの各圧接力F5に対して、第1及び第2内テーパ部14a,24aからの面圧F1をそれぞれ受けることによって、第1及び第2内側テーパ圧接代P1,P2を押し潰してシールを行うとともに、シール荷重F3の増加に寄与している。また、シールリング30は、第1及び第2外圧接テーパ部31p,31qの各圧接力F6に対して、第1及び第2外テーパ部14b,24bからの面圧F2をそれぞれ受けることによって、第1及び第2外側圧接代P3,P4を押し潰してシール荷重F4の増加に寄与している。

この場合において、第1及び第2内圧接テーパ部31h,31iのテーパ角θ11,θ12が、第1及び第2内テーパ部14a,24aのテーパ角θ1,θ2より小さいため、第1及び第2内側テーパ圧接代P1,P2の各圧接力F5と第1及び第2外側圧接代P3,P4の各圧接力F6は、第1及び第2環状突起17,27の基端部17a,27aに近いほど大きくなっている。第1及び第2接続部11,21は、基端部17a,27a付近の肉厚が厚く、強度が大きいため、変形しにくい。よって、接続部シール構造1は、第1及び第2接続部11,21がシール本体部31の圧接力F5,F6によって変形しにくい。

特に、シール本体部31の内周面31gを支持する第1及び第2支持片18,28は、軸線方向断面形状が三角形状で強度が小さい。しかし、第1及び第2内側テーパ圧接代P1,P2は、第1及び第2支持片18,28の肉厚の厚い部分において、圧接力F5が大きくなる。そのため、接続部シール構造1は、第1及び第2支持片18,28が圧接力F5によって第1及び第2流路16,26側へ膨らむように変形しにくい。よって、本形態の接続部シール構造1によれば、第1及び第2支持片18,28の変形によって、シール力が低下したり、流路が狭められたりすることを回避又は抑制できる。

しかも、シール本体部31は、最も変形しやすい第1及び第2内側環状壁31v,31wの先端部と第1及び第2外側環状壁31m,31nの先端部において面圧F1,F2が最大になる。そして、その面圧は、第1及び第2内側シール圧接代P5,P6と第1及び第2外側シール圧接代P7,P8に向かって作用する。つまり、その面圧は、第1及び第2内側シール圧接代P5,P6と第1及び第2外側シール圧接代P7,P8の中でも第1及び第2流路16,26に近い部分、すなわち、第1及び第2環状溝31a,31bと第1及び第2位置決め部31c,31dとの接続位置付近に向かって作用し、シール荷重F3,F4を維持若しくは上昇させる。

また、シール本体部31は、第1及び第2内側テーパ圧接代P1,P2を第1及び第2内側シール圧接代P5,P6より基端部17a,27a側に設け、第1及び第2外側圧接代P3,P4を第1及び第2外側シール圧接代P7,P8より基端部17a,27a側に設けることによって、面圧F1,F2が作用する方向をより確実に第1及び第2内側シール圧接代P5,P6と第1及び第2外側シール圧接代P7,P8に向けることが可能である。

よって、接続部シール構造1は、第1及び第2支持片18,28の変形を抑制できる程度に圧接力F5を小さくしても、第1及び第2環状突起17,27の内周側に作用するシール荷重F3を維持若しくは上昇させることが可能になる。また、圧接力F6を小さくしても、第1及び第2環状突起17,27の外周側に作用するシール荷重を維持若しくは向上させることが可能になる。

従って、本形態の接続部シール構造1によれば、流体も漏れを確実に防ぎ、高いシール性能を持つことができる。

第1及び第2接続部11,21は、図示しない治具によりシール本体部31を介して第1及び第2接続部11,21を引き寄せた状態を維持するために、図1に示すように、第1及び第2クランプ溝13,23にクランプ部材40が装着される。

図8に示すように、第1及び第2接続部11,21には、第1及び第2環状突起17,27の径方向内側よりも、第1及び第2環状突起17,27の径方向外側の方に、第1及び第2接続端面12,22に沿って鍔状部がある。そのため、第1及び第2接続部11,21では、第1及び第2外圧接テーパ部31p,31qから第1及び第2外テーパ部14b,24bに対して径方向外向きに作用する圧接力F6により発生した歪みが鍔状部の形状に現れやすい。よって、第1及び第2外側圧接代が、例えば、第1及び第2内側テーパ圧接代と同一の大きさである場合、第1及び第2接続端面12,22が外周面側で反るように変形する恐れがある。

これに対して、本形態の接続部シール構造1は、第1及び第2外側圧接代P3,P4が第1及び第2内側テーパ圧接代P1,P2より小さくされ、圧接力F6が圧接力F5より小さくなっている。流体漏れは、第1及び第2環状突起17,27の内周面と第1及び第2環状溝31a,31bの内壁とのシール部分によって主に防止される。そのため、第1及び第2外側圧接代P3,P4は、第1及び第2内テーパ圧接代P1,P2と同程度の大きさまで必要としない。つまり、第1及び第2外側圧接代P3,P4は、第1及び第2外側環状壁31m,31nの変形を抑制して所定のシール荷重F4を維持できる程度まで、小さくすることが可能である。

このように第1及び第2外側圧接代P3,P4を最小限の大きさにすることにより、本形態の接続部シール構造1は、シール本体部31の弾性力に抗して第1及び第2接続部11,21を引き寄せる引寄荷重が低減する。つまり、シール本体部31を介して第1及び第2接続部11,21を引き寄せた場合に、シール本体部31が発生する反発力が低減する。よって、本形態の接続部シール構造1によれば、第1及び第2接続端面12,22がシール本体部31の反発力により変形したり、シール力を低下させたりすることを防止できる。

また、第1及び第2接続端面12,22の反りが抑制されることにより、第1及び第2接続部11,21は、図7に示すように、引き寄せ後における第1クランプ溝13と第2クランプ溝23との間の距離W1が、クランプ部材40の内径寸法W2と同程度になる。そのため、接続部シール構造1は、シール本体部31を介して接続される第1及び第2接続部11,21に、クランプ部材40を装着しやすくなる。また、第1及び第2接続端面12,22の反りを戻すように、クランプ部材40の強度を向上させる必要がなくなるため、クランプ部材40や第1及び第2接続部11,21の肉厚を小さくして、接続部シール構造1をコンパクトにできる。

これに加え、本形態の接続部シール構造1は、隙間S1〜S4によって、第1及び第2外側環状壁31m,31nの変形を許容し、隙間S5,S6によって、第1及び第2内側環状壁31v,31wの変形を許容するので、シール本体部31を介して第1及び第2接続部11,21を引き寄せる際にシール本体部31が発生する反発力を低減できる。このように反発力が低減することによって、第1及び第2接続部11,21は、シール本体部31を介して接続された場合に、第1及び第2接続端面12,22を変形させることが抑制される。よって、この点においても、クランプ部材40や第1及び第2接続部11,21の肉厚を小さくして、接続部シール構造1をコンパクトにすることができる。

また、本形態の接続部シール構造1は、第1及び第2外テーパ部14b,24bと第1及び第2外圧接テーパ部31p,31qが第1及び第2環状突起17,27の基端部17a,27aに対して鋭角に傾斜しているので、第1及び第2外側環状壁31m,31nが第1及び第2環状突起17,27の基端部17a,27a側に倒れこみやすい。よって、本形態の接続部シール構造1によれば、第1及び第2外側圧接代P3,P4にそれぞれ発生する倒れ込みにより、効率良くシール荷重F4を上昇させるので、第1及び第2外側圧接代P3,P4を第1及び第2内側テーパ圧接代P1,P2より小さくしても、シール荷重F3,F4が高くなり、流体漏れを確実に防ぐことができる。

<面圧解析について>

発明者らは、本形態の接続部シール構造1について、シール本体部31に発生する面圧を解析するシミュレーションを行った。第1及び第2接続部11,21の第1及び第2接続端面12,22が同一形状であり、シール本体部31の両端面が同一形状であるため、シミュレーションは、第1接続端面12の第1環状突起17とシール本体部31の第1環状溝31a側についてのみ行った。この面圧解析結果を図9に示す。図9では、面圧の向きと強さを棒グラフで表し、更に面圧の大きさはグラデーションでも表している。つまり、棒グラフの長さが長く、グラデーションが濃いほど、面圧が大きいことを意味する。

図9に示すように、第1内側テーパ圧接代P1のうち第1内側環状壁31vの先端側に位置する部分P1aでは、強い面圧Z3が発生することがわかる。また、その面圧Z3は、第1環状溝31aと第1位置決め部31cとの接続位置付近である図中I1部分に向かって発生している。これにより、第1内側シール圧接代P5の第1環状溝31aと第1位置決め部31cとの接続位置付近の面圧が上昇していることが分かる。このように高い面圧を局所的に生じさせることは、流体漏れ防止に有力なシール力となる。このことから、第1接続部11の撓みを減少させるために、第1内側テーパ圧接代P1のうち、第1内側環状壁31vの先端より奥側に位置する部分P1bを、先端側に位置する部分P1aより小さくしても、第1内側シール圧接代P5のシール力を高く維持できることがわかる。

また、第1外側圧接代P3で発生する面圧Z4は、第1環状溝31aと第1位置決め部31cとの接続位置付近にある図中I2部分に向かって発生している。これにより、第1外側シール圧接代P7の第1環状溝31aと第1位置決め部31cとの接続位置付近に発生する面圧が上昇していることが分かる。そして、第1内側シール圧接代P5と第1外側シール圧接代P7では、第1環状突起17の先端部が第1環状溝31aを押し広げて圧入されていることにより、面圧Z1a,Z1bが局所的に発生している。これにより、第1内側シール圧接代P5と第1外側シール圧接代P7では、4カ所に高い面圧が発生し、その各々に強いシール力があるため、流体漏れを防止できる。

そして、第1内側シール圧接代P5に発生する面圧Z1a,Z2aと第1外側シール圧接代P7に発生する面圧Z1b,Z2bが径方向内向きと外向きにほぼ同じ大きさで対称的に発生している。また、第1内側テーパ圧接代P1に発生する面圧Z3と第1外側圧接代P3に発生する面圧Z4が、それぞれ、第1内側シール圧接代P5と第1外側シール圧接代P7に向かって、ほぼ同じ大きさで対称的に発生している。つまり、第1及び第2接続部11,21とシール本体部31との間に生じるシール力が、径方向内向きと径方向外向きにバランス良く作用している。よって、接続部シール構造1では、第1接続部11のクランプ部材40を装着する部分が反るように変形しにくく、シール力も一定以上保つことができることが分かる。

(第2実施形態)

続いて、本発明の第2実施形態について説明する。図10は、本発明の第2実施形態に係る接続部シール構造1xを示す断面図である。図11は、図10に示すシールリング30xのシール本体部31x周辺の拡大断面図である。尚、図11は、断面部分の形状だけを記載し、ハッチングを省略している。

<接続部シール構造の概略構成>

第2実施形態の接続部シール構造1xは、シールリング30xのシール本体部31xを除き、第1実施形態と同様に構成されている。ここでは、シール本体部31xを中心に説明する。尚、第1実施形態と共通する構成については、図面と説明において第1実施形態と同じ符号を使用し、適宜説明を省略する。

図10及び図11に示すシール本体部31xは、主に、第1及び第2内圧接テーパ部31hx,31ixと、第1及び第2外圧接テーパ部31px,31qxと、第1及び第2内側テーパ圧接代P1x,P2xと、第1及び第2外側圧接代P3x,P4xとが、第1及び第2環状突起17,27に対して対称形である点が、第1実施形態のシール本体部31と相違している。

第1及び第2内圧接テーパ部31hx,31ixは、径方向肉厚が第1実施形態の第1及び第2内圧接テーパ部31h,31iより少し大きく設けられている。つまり、第1及び第2内側環状壁31vx,31wxの先端面31rx,31sxが、第1実施形態の第1及び第2内側環状壁31v,31wの先端面31r,31sより径方向に幅広に設けられている。

第1及び第2内圧接テーパ部31hx,31ixのテーパ角θ11x,θ12xは、第1実施形態のテーパ角θ11,θ12と同一に設けられている。そのため、第1及び第2内圧接テーパ部31hx,31ixの第1及び第2内側テーパ圧接代P1x,P2xは、図10に示すように、先端面31rx,31sxに近い部分P1ax,P2axの方が、先端面31rx,31sxから遠い部分P1bx,P2bxよりも大きく設けられている。つまり、第1及び第2内側テーパ圧接代P1x,P2xは、基端部17a,27aに近いほど大きくなっている。

図10及び図11に示す第1及び第2外圧接テーパ部31px,31qxは、テーパ角θ13x,θ14xが第1及び第2外テーパ部14b,24bのテーパ角θ3,θ4より小さく設けられている。そのため、第1及び第2外圧接テーパ部31px,31qxの第1及び第2外側圧接代P3x,P4xは、第1及び第2外側環状壁31mx,31nxの先端面31tx,31uxに近い部分P3ax,P4axの方が、第1及び第2外側環状壁31mx,31nxの先端面31tx,31uxから遠い部分P3bx,P4bxよりも、大きく設けられている。つまり、第1及び第2外側圧接代P3x,P4xは、基端部17a,27aに近いほど大きくなっている。

第1及び第2外圧接テーパ部31px,31qxのテーパ角θ13x,θ14xは、第1及び第2内圧接テーパ部31hx,31ixのテーパ角θ11x,θ12xと同一に設けられている。そのため、図10に示すように、第1及び第2外圧接テーパ部31px,31qxの第1及び第2外側圧接代P3x,P4xは、第1及び第2内側テーパ圧接代P1x,P2xと同程度の大きさに設けられている。第1及び第2内側環状壁31vx,31wxの先端面31rx,31sxと第1及び第2外側環状壁31mx,31nxの先端面31tx,31uxは、同じ高さに設けられ、第1及び第2外テーパ部14b,24bと第1及び第2外圧接テーパ部31px,31qxとの間には隙間が形成されていない。

図10に示すように、第1及び第2大径部31ex,31fxは、径方向幅寸法が、第1及び第2環状突起17,27の径方向幅寸法より同程度に設けられている。そのため、隙間S1x,S2x,S5x,S6xは、第1実施形態の隙間S1,S2,S5,S6より小さい。

<接続部シール構造における力関係について>

図12は、第1及び第2環状突起17,27を第1及び第2環状溝31a,31bに圧入する作業を完了した状態を示す。図13は、図10に示す接続部シール構造1xにおけるシール部の力関係を説明する図である。尚、図12及び図13は、図面を見やすくするために、断面部分の形状だけを記載している。

図12に示すように、本形態の接続部シール構造1xでは、第1及び第2環状溝31a,31bに第1及び第2環状突起17,27を圧入すると、第1及び第2内圧接テーパ部31hx,31ixが第1及び第2内テーパ部14a,24aに圧接され、第1及び第2外圧接テーパ部31px,31qxが第1及び第2外テーパ部14b,24bに圧接される。これにより、シール本体部31xは、第1及び第2内側環状壁31vx,31wxと、第1及び第2外側環状壁31mx,31nxの変形が抑制される。

図13に示すように、シール本体部31xは、第1及び第2環状突起17,27の基端部17a,27aに近いほど、また、第1及び第2支持片18,28の径方向肉厚が大きくなる部分に近いほど、第1及び第2内側テーパ圧接代P1x,P2xが大きくなる。そのため、第1及び第2内側テーパ圧接代P1x,P2xが、第1及び第2支持片18,28の強度が強い部分で圧接力F15を大きくする。これにより、第1及び第2支持片18,28は、シール本体部31xの反発力が作用しても流路を狭めるように変形しにくく、シール力を維持できる。

第1及び第2外側圧接代P3x,P4xは、第1及び第2内側テーパ圧接代P1x,P2xと同程度の大きさに設けられ、第1及び第2接続部11,21に対して圧接力F15,F16が同程度に作用している。そのため、接続部シール構造1xでは、面圧F12が面圧F11より大きくなり、図12に示すように第1及び第2接続端面12,22が反るように変形しやすい。

しかし、本形態の接続部シール構造1は、テーパ角θ13x,θ14xがテーパ角θ3,θ4より小さい。そのため、シール本体部31xは、最も変形が大きくなる第1及び第2外側環状壁31mx,31nxの先端側において、第1及び第2外側圧接代P3x,P4xの圧接力F16が高くなる。圧接力F16が高くなる部分は、第1及び第2環状突起17,27の基端部17a,27aに当たり、第1及び第2接続部11,21の中でも強度が大きい部分になる。よって、第1及び第2接続部11,21は、第1及び第2接続端面12,22の変形が抑制される。これにより、図12に示すように、第1及び第2接続端面12,22を変形させる変形荷重F31,F32が小さくなる。よって、第1及び第2クランプ溝13,23の距離W1xをクランプ部材40の内径寸法W2に一致させるように、第1及び第2接続部11,21を引き寄せる荷重を極力小さくできる。

また、第1及び第2内テーパ部14a,24aが第1及び第2内圧接テーパ部31hx,31ixに付与する各面圧F11と、第1及び第2外テーパ部14b,24bが第1及び第2外圧接テーパ部31px,31qxに付与する各面圧F12は、第1及び第2内側シール圧接代P5,P6と第1及び第2外側シール圧接代P7,P8に向かって作用し、第1環状溝31aと第1位置決め部31cとの接続位置付近でシール荷重F3,F4を増加させる。そのため、接続部シール構造1xでは、最低限の圧接力F15,F16で、シール力を維持若しくは上昇させることができる。

<面圧解析について>

発明者らは、本形態の接続部シール構造1xについてシール部に発生する面圧を解析するシミュレーションを行った。本シミュレーションも、第1実施形態と同様、第1接続端面12の第1環状突起17とシール本体部31xの第1環状溝31a側についてのみ行った。この面圧解析結果を図14に示す。図14では、面圧の向きと強さを棒グラフで表し、更に面圧の大きさはグラデーションでも表している。つまり、棒グラフの長さが長く、グラデーションが濃いほど、面圧が大きいことを意味する。

接続部シール構造1xは、第1内側テーパ圧接代P1xと第1外側圧接代P3xのうち、第1環状突起17の基端部17aに近い部分P1ax,P3axの面圧Z3x、Z4xが、高くなっている。そして、その高い面圧Z3x,Z4xが、第1環状溝31aと第1位置決め部31cとの接続位置付近である図中I1x部分と図中I2x部分に向かって発生している。これにより、第1内側シール圧接代P5に発生する面圧が上昇することが分かる。このことから、第1接続部11の撓みを減少させるために、第1内側テーパ圧接代P1xのうち第1内側環状壁31vxの先端より奥側に位置する部分P1bxを、先端側に位置する部分P1axより小さくしても、第1内側シール圧接代P5のシール荷重F3を維持させることができることが分かる。また、第1外側圧接代P3xが第1内側テーパ圧接代P1xと同程度でも、面圧Z4xが第1外側シール圧接代P7に向かって発生していることがわかる。これにより、テーパ角θ13xをテーパ角θ3より小さくすることによって、第1外側圧接代P3xが基端部17aに近いほど大きくなるようにしたことにより、第1接続端面12が反るように変形することを抑制してシール力の低下を低減できることがわかる。

(第3実施形態)

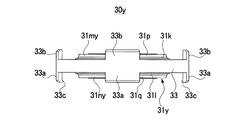

続いて、本発明の第3実施形態について説明する。図15は、本発明の第3実施形態に係る接続部シール構造1yであって、シール本体部31y周辺の拡大断面図である。図16は、シールリング30yの正面図である。図17は、シールリング30yの平面図である。図18は、シールリング30yの背面図である。図19は、シールリング30yの右側面図である。図20は、図16のBB断面図である。図21は、図16のCC断面図である。図22は、図16のDD断面図である。図23は、シールリング30yの正面側斜視図である。なお、シールリング30yの底面図は図28に示す平面図と、左側面図は図30に示す右側面図と、それぞれ対称に表れるため省略する。

<接続部シール構造の概略構成>

第3実施形態の接続部シール構造1yは、シール本体部31yを除き、第1実施形態と同様に構成されている。ここでは、シール本体部31yを中心に説明する。尚、第1実施形態と共通する構成については、図面と説明において第1実施形態と同じ符号を使用し、適宜説明を省略する。

図15に示すシール本体部31yは、第1および第2外装着溝14d,24dの流路壁軸線方向の壁面19,29と、シール本体部30yの外周面31jyにおける流路壁軸線方向の壁面が、近接していることが、第1実施形態のシール本体部31と相違する。つまり、シール本体部31yは、第1及び第2外側環状壁31my,31nyの径方向肉厚が、第1実施形態の第1及び第2外側環状壁31m,31nの径方向肉厚より大きい。

<接続部シール構造における力関係について>

第3実施形態の接続部シール構造1yでは、第1及び第2装着溝14,24の流路壁の軸線方向の壁面19,29と、シール本体部31yの外周面31jyにおける流路壁軸線方向の壁面が近接しているため、第1及び第2環状突起17,27を第1及び第2環状溝31a,31bの各シール側圧接代P5〜P7に圧入した場合に、第1及び第2外側環状壁31my,31nyが第1及び第2環状突起17,27により径方向外側に押されて、外周面31jyを壁面19,29に当接させる。これにより、第1及び第2外側環状壁31my,31nyと壁面19,29との接触部分に、第1及び第2環状突起17,27に向かって面圧が発生する。そのため、第1及び第2外側環状壁31my、31nyは、第1及び第2環状突起17,27側に押し出される。

例えば、第1及び第2環状溝31a,31bと第1及び第2環状突起17,27との脱着を過多に繰り返したり、第1及び第2接続部11,21とシールリング30yが異常な温度変化にさらされた場合、第1及び第2外側圧接代P3,P4の各圧接力F6が減少する可能性がある。かかるときでも、本形態の接続部シール構造1yは、外周面31jyが壁面19,29に当接することにより、第1及び第2外側環状壁31my,31nyを第1及び第2環状突起17,27側に十分押し出してシール本体部31yの変形を抑制し、シール荷重F4と圧接力F6を維持できる。そのため、本形態によれば、初期状態や正常時の温度変化時と同様にシール力を確保できる。

尚、本発明は、上記実施形態に限定されることなく、色々な応用が可能である。

例えば、接続部シール構造1は、例えばバルブの駆動部とバルブボディとの間にシールリング30を配置する場合に適用しても良い。

例えば、接続部シール構造1は、半導体製造装置以外に適用される配管や流体制御機器に適用しても良い。

例えば、シール本体部31は、第1及び第2大径部31e,31fを省いても良い。また例えば、シール本体部31は、図24に示すように、第1外圧接テーパ部31pを外周面31jに直接接続し、第1及び第2傾斜部31k,31lを省略しても良い。

例えば、第1及び第2接続部11,21がPFA、シールリング30がPTFEであっても良い。また例えば、第1及び第2接続部11,21とシールリング30を、PFA又はPTFEなどの同じ材質で形成しても良い。

例えば、第1及び第2接続部11,21の第1及び第2接続端面12,22は同一形状でなくても良い。また、シール本体部31は、両端面が同一形状でなくても良い。例えば、第1接続端面12と第2接続端面22の何れか一方に内テーパ部や外テーパ部等を設け、シール本体部31の一方の端面のみに、内圧接テーパ部や外圧接テーパ部などを設けても良い。

例えば、第1及び第2外側圧接代P3,P4,P3x,P4xは、装着時に発生するシール本体部31,31xの歪により発生する部分を含んでも良い。例えば、図25に示すように、シール本体部31は、径方向内側に向かって断面円弧状に凹むように第1外圧接テーパ部31pyを設けても良い。また例えば、図26に示すように、シール本体部31は、径方向外方向に向かって断面円弧状に突出するように第1外圧接テーパ部31pzを設けても良い。また、例えば、これらと逆に、シール本体部31の第1外圧接テーパ部をテーパ面により形成し、第1接続部11が、その第1外圧接テーパ部に対応する位置に、断面円弧状に突出するように第1外テーパ部を設けてもよいし、断面円弧状に凹むように第1外テーパ部を設けても良い。つまり、第1外テーパ部の形状により、外側圧接代が基端部に近いほど大きくなるようにしても良い。

例えば、テーパ角θ1,θ2,θ3,θ4は、テーパ角θ11,θ12,θ13,θ14,θ11x,θ12x,θ13x,θ14xよりも大きく、テーパ角θ1,θ2,θ3,θ4は30°〜60°、テーパ角θ11,θ12,θ13,θ14,θ11x,θ12x,θ13x,θ14xは、10°〜50°であっても良い。テーパ角が小さすぎると、各部材の肉厚が薄くなり、強度不足となり易く、また、テーパ角が大きすぎると、そこで発生する面圧は、流路壁16a,26aの軸線方向に向き、第1及び第2環状突起17,27側には向かないため、シール荷重F3,F4の維持や増強ができくい場合があるからである。

例えば、上記形態のシールリング30,30x,30yは、取付先の寸法に応じて、シール本体部31,31x,31yや張出部32、把持部33の厚みや径方向寸法等を適宜変更できることは言うまでもない。例えば、シールリング30は、図27〜図34に示すシールリング30zのように、厚みや径方向寸法等を変更しても良い。尚、図27は、シールリング30zの正面図である。図29は、シールリング30zの背面図である。図28は、シールリング30zの平面図である。図30は、シールリング30zの右側面図である。図31は、図27のJJ断面図である。図32は、図27のKK断面図である。図33は、図27のLL断面図である。図34は、シールリング30zの正面側斜視図である。なお、シールリング30zの底面図は図28に示す平面図と、左側面図は図30に示す右側面図と、それぞれ対称に表れるため省略する。

例えば、上記実施形態及び図27〜図34に示す変形例では、シール本体部31,31x,31yに張出部32と把持部33を一体に設けたが、張出部32と把持部33を省略してもよい。つまり、シールリング30,30x,30y,30zは、張出部32及び把持部33が無くても良い。また例えば、シールリング30,30x,30y,30zは、把持部33が無くても良い。