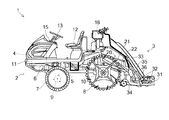

以下、図1及び図2を参照して、苗移植機の一実施形態である田植機1の全体構成について説明する。田植機1は、走行機体2と、その後部に装着される植付作業機3とを備え、走行機体2によって走行しつつ植付作業機3によって植付作業を行う。

走行機体2は、エンジン4、エンジン4からの動力を変速するトランスミッション5、エンジン4及びトランスミッション5を支持する機体フレーム6、エンジン4及びトランスミッション5から伝達される動力によって駆動される前輪7及び後輪8等を備える。

エンジン4及びトランスミッション5からの動力は、それぞれフロントアクスルケース9、リアアクスルケース10に伝達される。フロントアクスルケース9は、機体フレーム6の前部に支持されるとともに、その左右両端部に前輪7が支承される。同様に、リアアクスルケース10は、機体フレーム6の後部に支持されるとともに、その左右両端部に後輪8が支承される。機体フレーム6の上部は、ステップ11によって被覆されており、オペレータは、ステップ11上を移動可能である。

また、エンジン4及びトランスミッション5からの動力は、株間変速装置(図示しない)を経て植付作業機3に伝達される。株間変速装置は、走行機体2の進行方向に沿って植え付けられる苗の植付間隔を変更可能に構成される。後述の苗取量算出部70は、苗の植付間隔を無段階に設定する株間設定器17(図6参照)と接続され、苗の植付間隔を取得可能に構成される。

走行機体2の前後中途部に運転席12が配置され、その前方に操向ハンドル13、操作ペダル14、及び、ダッシュボード15等が設けられる。ダッシュボード15には、操向ハンドル13に加えて各種操作用の操作具、表示装置が配置されている。ダッシュボート15には、各種の項目(植深さ、縦取量等)を設定可能なダイヤルとしてセレクトダイヤル66やモニタ67が設けられる。セレクトダイヤル66は、苗取量算出部70(図6参照)と接続される。

植付作業機3は、走行機体2に対して、昇降リンク機構20を介して連結されている。昇降リンク機構20は、左右一対の上リンク21及び下リンク22、昇降シリンダ等を備える。昇降シリンダによって下リンク22、上リンク21を回動させて植付作業機3を昇降させる。

植付作業機3は、植付アーム31、植付爪32、苗載台33、フロート34等を備える。植付爪32は、植付アーム31に取り付けられている。植付作業機3は、トランスミッション5から後方に向けて延出されるPTO軸16によって駆動される。より詳細には、PTO軸16から植付センターケース35を介して植付作業機3に設けられる植付伝動ケース36に動力が伝達されて、植付伝動ケース36から植付アーム31、植付爪32に動力が分配される。植付センターケース35には、植付クラッチが設けられ、植付クラッチはエンジン4から植付作業機3への動力の伝達を断接するように構成される。

植付アーム31は、植付伝動ケース36から伝達される動力によって回転する。植付爪32には、苗載台33から苗が供給される。植付アーム31の回転運動に伴って、植付爪32が圃場内に挿入され、所定の植え付け深さとなるように苗が植え付けられる。なお、本実施形態では、ロータリ式の植付爪を採用しているが、クランク式のものを用いても良い。

苗載台33は、板状の部材によって構成され、機体側面視において前高後低状に傾斜するように配設される。苗載台33の後面には、苗マットを載置する載置面が植付アームの数(田植機の条数)に応じて機体幅方向に並べて配置される。本実施形態の田植機1は、6条植えの田植機であるため、載置面が6つ形成される。載置面には、苗マットが傾斜した状態で置かれる。

フロート34は、その前端は植付フレーム37に対して上下方向に揺動可能に支持され、その後端は植付伝動ケース36に設けられる回動支軸38にリンク機構39を介して昇降可能に取り付けられる(図8(b)参照)。

フロート34において、植付部4の植付位置直前方には、圃場表面(田面)を検出するセンサ40(図9参照)が設けられる。センサ40は、前方から後方に向けて延出される。センサ40は、植付フレーム37にピッチング方向に揺動自在に支持され、その揺動支点を中心として重力によって垂れ下がるため、先端部が圃場表面に接触した状態が維持される。つまり、センサ40の先端部が常に圃場表面を追従するように田植機1が進行する。

図3を用いて、苗載台33を機体幅方向に往復動させる横送り機構について説明する。図3に示すように、植付センターケース35から機体幅方向一側に向けて送りネジ41が延出される。送りネジ41の外周面には、軸芯方向に沿って交差状の溝が形成される。送りネジ41には、該溝に沿って摺動可能な滑り子42及び滑り子42を支持する滑り子受け43が設けられる。滑り子受け43は略T字状に形成される。滑り子受け43には、送りネジ41が貫設されるとともに、送りネジ41の溝に沿って摺動可能に滑り子42が収容される。

苗載台33の前面(載置面の裏面)の下部には、下部レール44が取付けられる。下部レール44は、機体幅方向を長手方向として配置される。下部レール44には、支持アーム45を介して滑り子受け43が固定される。

下部レール44の下方には、下部レール44を機体幅方向に摺動可能に支持するガイドレール46が設けられる。ガイドレール46は、機体幅方向を長手方向として配置される。ガイドレール46は、下部レール44に係合する係合部46aと、係合部46aから苗載台33の底部の形状に沿って延出される延出部46bによって構成される。下部レール44がガイドレール46の係合部46aと係合することで、下部レール44はガイドレール46に沿って機体幅方向に摺動可能に構成される。ガイドレール46には、下部レール44がガイドレール46から外れることを阻止するためのストッパー47がボルトによって着脱可能に取り付けられる。

植付センターケース35の送りネジ41が延出される側面には、苗載台33の横送り量を調節する横送り切替レバー48が設けられている。オペレータは、横送り切替レバー48を操作することで、苗載台33の横送り量を調節し、苗載台33の横送り回数を変更することができる。横送り切替レバー48には、横送り切替レバーの位置を検出することで、苗載台33の横送り回数を検出する横送り回数検出センサ48a(図6参照)が設けられる。苗取量算出部70は、横送り回数検出センサ48aと接続され、苗載台33の横送り回数を検出可能に構成される。

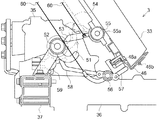

図4を用いて、苗載台33に置かれる苗マットを下方に送る縦送り機構について説明する。図4に示すように、植付センターケース35から機体幅方向他側に向けて、縦送りカム51が固定される縦送りカム軸52が延出される。縦送りカム軸52は、送りネジ41と連結されており、ストローク端に到達すると、従動カム53と当接される。従動カム53は、苗載台33下部で搬送ベルト54を駆動する搬送ベルト駆動軸55上に設けられている。縦送りカム軸52の回動に伴って、縦送りカム51と従動カム53とが当接されると、従動カム53は回動する。従動カム53の回動に伴って、搬送ベルト駆動軸55が回動されることで、搬送ベルト54が循環されて搬送ベルト54上に載置される苗マットを所定の距離だけ搬送する。搬送ベルト駆動軸55には、所定の条に配置される搬送ベルト54への動力の伝達を断接する縦送りクラッチ55aが機体幅方向に複数設けられる。縦送りクラッチ55aが作動されると、該縦送りクラッチ55aに対応した条に配置される搬送ベルト54に動力が伝達される状態となる。

各植付伝動ケース36の前上部に苗台レール支持軸56が機体幅方向に回動自在に支持される。苗台レール支持軸56からは適宜間隔をあけて複数の支持フレーム57が後上方に突設され、該支持フレーム57にガイドレール46が左右水平方向に支持される。また、苗台レール支持軸56から前上方にアーム58が取付けられる。アーム58の他端には、苗台レール支持軸56の回転角度を検出する回転角度検出センサ59が設けられる。回転角度検出センサ59は、植付フレーム37に取り付けられる。苗台レール支持軸56には、アクチュエータ56a(図6参照)が設けられている。苗取量算出部70は、回転角度検出センサ59と接続され、苗マットからの縦取量を検出することができる。

アクチュエータ56aが駆動制御されることで、苗台レール支持軸56は回転可能に構成される。したがって、苗台レール支持軸56の回転に伴って支持フレーム57が回動されることで、ガイドレール46(苗載台36)が上下に移動(昇降可能に構成)され、植付爪32を支持する植付伝動ケース36と苗載台33との距離を変更することができる。ゆえに、植付爪32による苗マットからの縦取量を変更することができる。ここでの、縦取量とは、苗マットを平面視で走行機体2の進行方向に掻き取る量を指す。縦取量が調節されることで、植付爪32による苗マットの取量を変更可能に構成される。

また、苗台レール支持軸56は、連動ワイヤ60を介して従動カム53と接続されている。苗台レール支持軸56の回転に伴って、連動ワイヤ60に係る張力によって従動カム53を所定の角度だけ回転させることにより、苗マットからの縦取量に応じて搬送ベルト54による送り量を調節している。

以上の構成において、エンジン4からの動力が植付センターケース35を介して送りネジ41に動力が伝達されることで、送りネジ41の溝に対して滑り子42が摺動し、これとともに滑り子受け43が機体幅方向に摺動する。滑り子受け43が摺動されることで、支持アーム45を介して下部レール44がガイドレール46に沿って摺動し、これとともに苗載台33が機体幅方向に摺動する。そして、苗載台33が機体幅方向のストローク端に到達すると、縦送りカム51が従動カム53と当接して搬送ベルト駆動軸55が回動することで、搬送ベルト54が循環される。

送りネジ41の溝に沿って滑り子42が往復動することで、苗載台33はガイドレール46に沿って往復動する。横送り機構によって、苗載台33がガイドレール46に沿って往復動することで、苗載台33に載置される苗マットの一側から他側又は他側から一側に向けて植付爪32が苗を掻き取って、移植することを可能としている。縦送り機構によって、植付爪32が苗マットの一側又は他側にある苗を掻き取ると、搬送ベルト54が作動して苗マットを載置面の下端部(後端部)に向けて搬送することを可能としている。以上のように、苗マットが機体幅方向に往復動されて、適宜下方に搬送されることで、苗載台33に載置される苗マットの下端から苗を掻き取り可能としている。

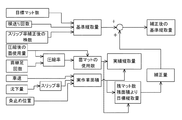

図5及び図6を用いて、植付爪32の基準縦取量について説明する。基準縦取量とは、所定数の苗マットを使用して所定の圃場に植付作業を行う際に基準となる縦取量のことを指す。オペレータは、圃場において苗の植付作業を行う前に、セレクトダイヤル66を用いて、使用する苗マット数及び圃場面積を苗取量算出部70に入力する。つまり、セレクトダイヤル66は、圃場面積入力手段及び苗マット数設定手段として設けられる。苗取量算出部70は、入力される苗マット数及び圃場面積に基づいて基準縦取量を算出して、アクチュエータ56aを駆動制御する。苗取量算出部70は、株間設定器17の検出値より、株数(オペレータが設定する植付間隔から算出される所定面積当たりの株数)を検出可能に構成される。そして、苗取量算出部70は、後述のスリップ率を考慮した株数を算出可能に構成される。ここでの、スリップ率は、作業開始地点における後輪8の圃場への沈下量又は、所定の基準値から設定される。

苗取量算出部70は、圃場面積及び苗マット数から目標マット数(所定面積当たりの苗マット数)を算出する。そして、苗取量算出部70は、目標マット数及び苗載台33の横送り回数及び株数(スリップ率を考慮した株数でもよい)から基準縦取量を算出する。

以上の構成において、基準縦取量となるようにアクチュエータ56aを駆動制御することで、オペレータの経験や勘に頼ることなく、所望の苗マット数で所望の圃場に対して植付作業を行う際に必要な縦取量を設定することができる。

苗取量算出部70は、植付作業が開始されると、実際の植付作業が行われた実作業面積及び実際の植付作業に使用された苗マット使用数に基づいて基準縦取量を随時補正する。具体的には、苗取量算出部70は、実作業面積及び苗マット使用数に基づいて実績縦取量を算出する。そして、苗取量算出部70は、作業面積から実作業面積を減算することで算出される残作業面積と、苗マット数から苗マット使用数を減算することで算出される残苗マット数と、に基づいて目標縦取量を算出する。苗取量算出部70は、目標縦取量から実績縦取量を減算した値を補正量として、基準縦取量に加算することで基準縦取量を補正している。

図7から図9を用いて、実作業面積の算出について説明する。実作業面積は、スリップ率を考慮した走行機体2の車速と、植付作業が行われる条数から設定される作業幅と、から算出される。走行機体2の車速は、走行輪の回転数を用いて算出される。本実施形態では、後輪8の回転数を用いて算出される。後輪8の回転軸には、その回転数を検出する後輪回転数検出センサ8aが設けられる。苗取量算出部70は、後輪回転数検出センサ8aと接続され、後輪8の回転数を検出可能に構成される。

図7に示すように、スリップ率と、走行輪(本実施形態では、後輪8)の圃場への沈下量とは、一次関数的な相関関係を有している。後輪8の圃場への沈下量とは、後輪8の圃場への接地面から田面(圃場表面)までの高さを指す。後輪8の圃場への沈下量が増加するにつれて、スリップ率は一次関数的に増加する。

図8を用いて、後輪8の圃場への沈下量について説明する。後輪8の圃場への沈下量は、昇降リンク機構20に設けられるポテンショセンサ等の適宜のセンサからなる植付作業機位置検出センサ82及びフロート34のリンク機構39又は回動支軸38に設けられるポテンショセンサ等の適宜のセンサからなる植深さ検出センサ39a(図6参照)から算出される。植付作業機位置検出センサ82は、左右一対の上リンク21及び下リンク22の後端部がそれぞれ取り付けられる昇降リンクフレーム83に設けられる。苗取量算出部70は、植付作業機位置検出センサ82と接続され、走行機体2に対する植付作業機3、具体的には、植付爪32の最下点の高さ(距離)を検出可能に構成される。苗取量算出部70は、植深さ検出センサ39aと接続され、植付作業機3のフロート34の底面からの高さを検出可能に構成される。植深さ検出センサ39aにより、植付爪32の爪出量h1(植付爪32の先端部とフロート底面との距離)を検出可能に構成される。

苗取量算出部70は、植付作業機位置検出センサ82及び植深さ検出センサ39aより走行機体2に対するフロート34の底面までの長さを検出する。苗取量算出部70は、走行機体2に対する後輪8の最下点(接地面)の長さから走行機体2に対するフロート34の底面までの長さを減算することで、後輪8の圃場への沈下量h0を算出している。また、後輪8の圃場への沈下量は、センサ40を用いてフロート34の圃場への沈下量d(図9参照)を考慮して算出してもよい。

作業幅は、田植機1の機体幅方向の植付間隔及び植付作業が行われる条数から設定される機体幅方向の長さを指す。植付作業が行われる条数は、条毎の植付アーム31への動力の伝達を断接するユニットクラッチの断接状態により検出される。苗取量算出部70は、ユニットクラッチの断接を検出するユニットクラッチセンサ63a(図6参照)と接続され、植付作業が行われる条数を検出可能に構成される。

以上の構成において、後輪8の圃場への沈下量から算出されるスリップ率及び後輪8の回転数から、スリップ率を考慮した後輪8の走行距離を算出することができる。そして、スリップ率を考慮した後輪8の走行距離及び植付作業が行われる条数に応じて設定される作業幅から実作業面積は算出される。

図10から図12を用いて、苗マットの使用数の検出について説明する。図10に示すように、苗載台33の条毎の苗マットが置かれる載置面において、苗マットの苗継回数の検出手段として回転体が設けられる。回転体として、載置面において下流側(苗マットの送り方向の下流側)に設けられる下流側回転体71と、下流側回転体71よりも上流側(苗マットの送り方向の上流側)に設けられる上流側回転体81と、が設けられている。苗取量算出部70は、下流側回転体71及び上流側回転体81の回転状態に基づいて苗マットの継足した回数(苗継回数)を検出している。

下流側回転体71は、載置面の裏面側から載置面(表面)より上方に突出するように設けられる。下流側回転体71は、下流側回転体71上に苗マットが置かれる状態において、搬送ベルト54による苗マットの縦送りに連動して回転するように設けられる。

下流側回転体71は、載置面において、下端から上方側に苗マットを一枚置いたときに、該苗マットの縦送りに連動して回転可能な位置に設けられる。下流側回転体71は、苗マットの上端から下方側に、苗マットの一回分の縦送り量F1分の間隔を空けた位置を上限として配置される。また、下流側回転体71は、苗マットの下端から上方側に所定の間隔F2を空けた位置を下限として配置される。所定の間隔とは、後述の一の条において圧縮率が算出されてから基準縦取量の補正制御を行うまでのタイムラグを考慮した間隔を指す。下流側回転体71は、苗マットの縦送りに連動した回転に基づいて苗マットの送り量を検出するため、載置面の下端寄りに配置されるのが好ましく、本実施形態では、下限に配置される。

また、下流側回転体71が設けられる下限として、苗マットの上端が下流側回転体71よりも下方側に送られてから新たな苗マットの継足しをする場合に、新たな苗マットが継足されるまでに残っている苗マットを消費しきらない程度の間隔を空けた位置に設定してもよい。

苗取量算出部70は、下流側回転体71が回転していない状態から、苗マットの縦送りに連動して回転する状態に遷移したときに、苗マットの苗継回数を一つ加算する。下流側回転体71が回転していない状態から、苗マットの縦送りに連動して回転する状態に遷移したときとは、下流側回転体71が非回転状態から苗マットの縦送りに連動した回転を検出したときを指す。苗取量算出部70は、所定時間当たりの回転数から搬送ベルト54による苗マットの縦送りに連動した回転であるか否かを判別している。

苗取量算出部70は、苗マットの縦送りに連動した下流側回転体71の回転を検出すると、回転後から所定時間内に苗マットの縦送りに連動した下流側回転体71の回転があるか否かを判別することで下流側回転体71が苗マットの縦送りに連動して回転する状態にあるか否かを検出している。ここでの所定時間は、苗載台33の縦送りが行われる間隔に応じて設定される。

上流側回転体81は、載置面の裏面側から載置面(表面)より上方に突出するように設けられる。上流側回転体81は、上流側回転体81上に苗マットが置かれている状態において、搬送ベルト54による苗マットの縦送りに連動して回転するように設けられる。

上流側回転体81は、載置面において、下端から上方側に少なくとも苗マット一枚の上下長さよりも大きい間隔を空けた位置、かつ、下流側回転体71から上方側に苗マットを一枚置いたときに、該苗マットの縦送りに連動して回転可能な位置に設けられる。上流側回転体81は、苗マットの上端から下方側に、苗マットの一回分の縦送り量F1だけ間隔をあけた位置を上限として配置される。本実施形態では、上流側回転体81は、下端から上方側に苗マット一枚の上下長さの間隔を空けた位置近傍に配置される。

苗取量算出部70は、下流側回転体71が苗マットの縦送りに連動して回転する状態において、上流側回転体81が回転していない状態から、苗マットの縦送りに連動して回転する状態に遷移したときに、苗マットの苗継回数を一つ加算する。上流側回転体81が回転していない状態から、苗マットの縦送りに連動して回転する状態に遷移したときとは、上流側回転体81が非回転状態から苗マットの縦送りに連動した回転を検出したときを指す。苗取量算出部70は、所定時間当たりの回転数から搬送ベルト54による苗マットの縦送りに連動した回転であるか否かを判別している。

苗取量算出部70は、苗マットの縦送りに連動した上流側回転体81の回転を検出すると、回転後から所定時間内に苗マットの縦送りに連動した上流側回転体81の回転があるか否かを判別することで上流側回転体81が苗マットの縦送りに連動して回転する状態にあるか否かを検出している。ここでの所定時間は、苗載台33の縦送りが行われる間隔に応じて設定される。

苗取量算出部70は、上流側回転体81の苗マットの縦送りに連動して回転する状態から、回転していない状態に遷移したときに、苗マットの圧縮率を算定する。圧縮率は、苗載台33に載置される苗マットの送り方向の長さ(予め計測される載置面の下端から上流側回転体81までの長さ)と、下流側回転体71の回転数から算出される苗マットの送り量と、を加算したものを、苗継回数分の苗マットの長さで除することで算定される。

図11を用いて、植付作業中における苗継回数の検出について説明する。ここでは、苗取量算出部70は、苗継回数を記憶可能に構成される。また、苗取量算出部70は、植付クラッチが作動すると、下流側回転体71及び上流側回転体81の回転状態の検出及び回転数の検出を行うように構成される。

本実施形態では、苗載台33の載置面に苗マットが二枚置かれた状態であり、ここから植付クラッチを作動して植付作業を開始している。搬送ベルト54によって下端側に位置する苗マットが縦送りされると、下流側回転体71が回転する。苗取量算出部70は、搬送ベルト54による苗マットの縦送りに連動した下流側回転体71の回転を検出すると、苗継回数を一つ加算する(一枚目の苗マットを検出する)。

そして、一枚目の苗マットが縦送りされることに伴って、一枚目の苗マットの上方側の苗マットが下端側へ縦送りされることで、上流側回転体81が回転される。苗取量算出部70は、苗マットの縦送りに連動した上流側回転体81の回転を検出すると、苗継回数を一つ加算する(二枚目の苗マットを検出する)。

上流側回転体81の下方側に二枚目の苗マットが縦送りされると、上流側回転体81が苗マットの縦送りに連動して回転する状態から、回転していない状態に遷移される。苗取量算出部70は、上流側回転体81が回転していない状態を検出すると、苗マットの圧縮率を算定する。苗取量算出部70は、苗載台33に載置される苗マットの送り方向の長さと、下流側回転体71の回転数から算出される苗マットの送り量と、を加算したものを、苗継回数分の苗マットの長さで除することで圧縮率を算定する。

そして、二枚目の苗マットの上端が下流側回転体71よりも上方側で、かつ、上流側回転体81よりも下方側に配置されている状態において、苗マットが継足しされた場合、苗取量算出部70は、苗マットの縦送りに連動した上流側回転体81の回転を検出することで、苗継回数を一つ加算する(三枚目の苗マットを検出する)。

同様に、上流側回転体81の下方側に三枚目の苗マットが縦送りされると、上流側回転体81が苗マットの縦送りに連動して回転する状態から、回転していない状態に遷移される。苗取量算出部70は、上流側回転体81が回転していない状態を検出すると、苗マットの圧縮率を算定する。

以上のように、下流側回転体71は、載置面において、下端から上方側に苗マットを一枚置いたときに、該苗マットの縦送りに連動して回転可能な位置に設けられることで、載置面に置かれる一枚目の苗マットを検出することができる。

上流側回転体81は、載置面において、下端から上方側に少なくとも苗マット一枚の上下長さよりも大きい間隔を空けた位置、かつ、下流側回転体71から上方側に苗マットを一枚置いたときに、該苗マットの縦送りに連動して回転可能な位置に設けられることで、下流側回転体71上に苗マットが置かれている状態(下流側回転体71が苗マットの縦送りに連動して回転している状態)において、新たに苗マットを継足ししたときに、該苗マットを検出することができる。

また、下流側回転体71が苗マットの縦送りに連動して回転するように構成されることで、下流側回転体71の回転数に基づいて苗マットの送り量を算出することができる。下流側回転体71による苗マットの送り量は、圧縮率を考慮しなければ、苗マット使用数として用いることができる。圧縮率を考慮する場合、載置面の下端から上流側回転体81までの長さを予め計測しておき、上流側回転体81の苗マットの縦送りに連動して回転する状態から、回転していない状態に遷移したことを検出することで、圧縮率を算定する。そして、圧縮率を用いて、下流側回転体71の回転数から算出される苗マットの送り量から圧縮前の苗マットの長さを基準とした苗マット使用数を算出することができる。つまり、下流側回転体71は、苗マット使用数検出手段として用いられる。

図12を用いて、苗マットの苗継回数の補正について説明する。苗取量算出部70は、下流側回転体71及び上流側回転体81の回転状態に基づいて検出される苗マットの苗継回数と、下流側回転体71の回転数から算出される苗マットの送り量と、から載置面に置かれた苗マットの残量を随時推定している。苗取量算出部70は、苗マットの残量と、下流側回転体71及び上流側回転体81の回転状態と、に基づいて苗マットの苗継回数を補正する。

図12に示す実施形態では、苗載台33の載置面に苗マットが一枚置かれた状態であり、ここから植付クラッチを作動して植付作業を開始している。搬送ベルト54によって下端側に位置する苗マットが縦送りされると、下流側回転体71が回転される。苗取量算出部70は、搬送ベルト54による苗マットの縦送りに連動した下流側回転体71の回転を検出すると、苗継回数を一つ加算する(一枚目の苗マットを検出する)。苗取量算出部70は、下流側回転体71の回転数に基づいて苗マットの送り量を算出し、苗マット一枚分の長さから苗マットの送り量を減算することで苗マットの残量を推定する。

そして、苗マットが下流側回転体71上に置かれている状態において、新たに苗マットが同時に二枚継足された場合、上流側回転体81の苗マットの縦送りに連動した回転を検出することで、苗継回数を一つ加算する(二枚目の苗マットを検出する)。下流側回転体71の回転数から苗マットの送り量を算出し、苗マット二枚分の長さから苗マットの送り量を減算することで苗マットの残量を推定する。

苗取量算出部70は、推定される苗マットの残量が上流側回転体81よりも下方側となった場合に、上流側回転体81が苗マットの縦送りに連動して回転しているか否かを検出する。上流側回転体81の苗マットの縦送りに連動した回転を検出した場合、苗マットの残量に反して上流側回転体81上に苗マットが置かれている、つまり、推定される苗マットの残量よりも実際の苗マットの残量の方が大きいため、苗継回数を補正、具体的には、苗マットの苗継回数を一つ加算する(二枚から三枚に補正する)。仮に、上記の状況で、上流側回転体81が苗マットの縦送りに連動して回転する状態から、回転していない状態に遷移されたことを検出した場合、推定される苗マットの残量と実際の苗マットの残量が一致していると判断し、苗継回数の補正は行われない。

そして、上流側回転体81の下方側に三枚目の苗マットが送られてくると、上流側回転体81が苗マットの縦送りに連動して回転する状態から、回転していない状態に遷移される。苗取量算出部70は、上流側回転体81が回転していない状態を検出すると、苗マットの圧縮率を算定する。

以上のように、苗マットの残量を推定するとともに、推定された苗マットの残量と、下流側回転体71及び上流側回転体81の回転状態と、に基づいて苗継回数を補正することで、例えば、苗マットを二枚同時に苗継した場合や下流側回転体71から上流側回転体81にわたって一枚の苗マットが配置される場合であっても、正確に苗継回数を検出することができる。また、苗マットの残量を推定するときに、圧縮率が算定されているならば、圧縮率を考慮してもよい。

図13を用いて、苗マットの残量の補正について説明する。図13に示す実施形態では、推定される苗マットの残量が下流側回転体71よりも下方側になった状況であり、下流側回転体71が回転していない状態へと遷移した場合を想定している。苗取量算出部70は、下流側回転体71が回転していない状態へと遷移したことを検出すると、苗マットの継足によって回転される下流側回転体71の回転数に基づいて推定される苗マットの残量を補正する。

下流側回転体71の苗マットの縦送りに連動して回転する状態から、回転していない状態に遷移したことを検出したのち、苗マットの継足しが行われると、継足しされる苗マットが下流側回転体71に接触して下流側回転体71は回転される。そして、継足される苗マットの下端が残っている苗マットの上端と接触するまで下流側回転体71は回転される。そのため、推定される苗マットの残量と、実際の苗マットの残量とに差異がある場合、実際の苗マットの残量位置まで継足される苗マットは送られる。ゆえに、苗取量算出部70は、下流側回転体71の回転数に基づいて算出される苗マットの送り量を、推定される苗マットの残量から減算することで推定される苗マットの残量が実際の苗マットの残量となるように補正している。

以上のように、下流側回転体71が回転していない状態へと遷移したことを検出した場合、新たに苗マットが継足しされることによって生じる下流側回転体71の回転数に基づいて推定される苗マットの残量を補正することで、正確に苗マットの残量を算出することができ、苗継回数を正確に算出することができる。

以上の構成において、苗継回数検出手段として、下流側回転体71及び上流側回転体81を設けているが、これに限定されない。例えば、下流側回転体71のみを用いて、苗マットの残量を推定しながら、苗継回数を検出してもよい。

図14から図16を用いて、下流側回転体71の構成について説明する。上流側回転体81は、下流側回転体71と同様の構造のため、説明は省略する。図14では、下流側回転体71の構成を側面視にて表しており、図15では、下流側回転体71の構成を背面視(載置面側からみた)にて表しており、図16では、下流側回転体71の構成を正面視(載置面の裏面側からみた)にて表している。

下流側回転体71の外周部には、回転中心を基準として放射状に配置される複数の突起71aを備える。下流側回転体71は、載置面の裏面側から貫通孔33aを介して突起71aが載置面より上方に突出するように設けられる。下流側回転体71は、突起71aが載置面において縦送りされる苗マットの底面に食い込み(係合し)ながら、苗マットの縦送りに連動して回転するように構成される。

下流側回転体71は、ブラケット72に揺動アーム73を介して苗載台33の裏面に設けられる。載置面の裏面に立設されるブラケット72に、基端を支点として先端が苗載台33の裏面に対して離間方向及び近接方向に揺動するように揺動アーム73が設けられる。揺動アーム73の基端は、ブラケット72の支軸72aに取り付けられる。揺動アーム73の先端に、ピッチ軸周りに回転自在に下流側回転体71が支持される。載置面の裏面には、揺動アーム73を載置面の裏面に向けて付勢する付勢部材74(本実施形態では、捩じりバネ)が設けられる。

下流側回転体71の回転中心には、ボス部71bが設けられる。ボス部71bには、回転方向90度毎にビス75が設けられており、該ビス75を揺動アーム73の先端側に設けられる近接センサ76によって検出することで、下流側回転体71の回転数を検出可能としている。

図17に示すように、下流側回転体71を構成する突起71aの苗マットとの当接側の面は、下流側回転体71の回転方向の上流側に反った形状によって構成される。苗載台33と下流側回転体71との関係性から述べると、突起71aの苗マットとの当接側の面は、苗マットの送り元に向けて反った形状によって構成される。本実施形態では、突起71aは、側面視において、基端部から先端部にかけて下流側回転体71の回転方向の上流側に湾曲して形成される。

以上のように、下流側回転体71の突起71aの苗マットとの当接側の面が回転方向の上流側に反った形状によって構成されることで、下流側回転体71の上方側近傍の載置面に苗マットが送られてきた時に、突起71aに苗マットが当接されやすい(引っ掛かりやすい)。そのため、下流側回転体71の滑りを防止でき、苗マットの縦送りに連動して下流側回転体71を回転させることができる。

また、突起71aは、側面視において、基端部から先端部にかけて回転方向の上流側に湾曲することなく、スターホイルとして形成してもよいし、例えば、図18に示すように、側面視において、基端部から先端部にかけて回転方向の上流側に傾斜して形成され、先端部を尖形状に形成してもよい。突起71aは、先端部を尖形状に形成することで、苗マットの下流側面又は底面に引っ掛けやすくなる。そのため、下流側回転体71の滑りを防止でき、苗マットの縦送りに連動して下流側回転体71を回転させることができる。

以上の構成において、下流側回転体71の回転数を検出することで、苗マットの送り量を算出することができる。苗取量算出部70は、近接センサ76と接続され、下流側回転体71の回転数を検出することができる。本実施形態では、下流側回転体71の回転数を検出するのに、近接センサ76を用いているが、これに限定されない。下流側回転体71の回転軸にロータリエンコーダを取り付けて、下流側回転体71の回転数(回転角度)を算出してもよいし、下流側回転体71の回転軸にポテンショセンサを取り付けて、下流側回転体71の回転数(回転角度)を算出してもよい。

また、下流側回転体71が載置面に対して離間方向及び近接方向に揺動する揺動アーム73の先端に取り付けられることで、苗載台33の載置面と下流側回転体71とのクリアランスが確保され、泥等の堆積を防止することができる。

図17及び図19に示すように、揺動アーム73の先端に、下流側回転体71とともに回転する歯車77aを備える。載置面の裏面には、付勢部材74による付勢力によって、揺動アーム73の歯車77aと噛み合う状態が維持される爪77bが設けられる。

図19(a)に示すように、付勢部材74の付勢力は、下流側回転体71上に苗マットが送られてくると、苗マットの重量によって歯車77aと爪77bの噛み合いを解くように設定される。本実施形態では、爪77bは、ブラケット72の載置面との密着面が下流側に延びるように形成されており、延出先に形成される。爪77bは、ブラケット72に設けられているが、これに限定されず、載置面の裏側に設けられればよい。例えば、図20に示すように、載置面の裏面に直接形成するように構成してもよい。

歯車77a及び爪77bは、ラチェット構造を有しており、噛み合った状態において苗マットの縦送りに連動した方向への回転を許容するように構成され、下流側回転体71の苗マットの縦送りに連動して回転する方向と反対方向への回転が規制される。

以上のように、苗マットが下流側回転体71上に置かれていない場合、付勢部材74によって、歯車77aの外周の歯及び爪77bが噛み合った状態で、苗載台33の載置面に裏面側から押し付けられるため、下流側回転体71と苗載台33とが係止される。そのため、意図しない外力によって下流側回転体71の回転を防止することができる。

また、付勢部材74の付勢力が苗マットの重量によって歯車77a及び爪77bの噛み合いを解くように設定されることで、苗マットが送られてきた時に、下流側回転体71を回転させることができる。

図19(b)に示すように、歯車77a及び爪77bがラチェット構造を有するように設けられ、苗マットの縦送りに連動する方向への回転のみを許容することで、苗マットの底面が載置面から少し浮いた状態で送られ、歯車77a及び爪77bの噛み合いが完全に解かれていない状態であっても、苗マットの縦送りに連動して下流側回転体71を回転させることができる。

また、下流側回転体71を既存の田植機1の載置面に設ける場合、爪77bが載置面の裏面に直接形成される場合と比べて、爪77bとブラケット72とが一体的に構成されているため、載置面に貫通孔33aを形成するだけでよく、取付が容易である。

以上の構成において、苗マット使用数検出手段として回転体が用いられているが、これに限定されない。接触式の測定方法では、静電容量式のゲージ、ロードセル等が考えられる。静電容量式のゲージは、例えば、載置面全域に設置されることで、苗載台33の苗マットの使用数及び残量を正確に測定することができる。また、ロードセルは、例えば、苗載台33の支持部材に取り付けられることで、載置面に載置される苗マットの荷重に基づいて苗マットの使用数を検出することができる。

また、非接触式の測定方法では、レーザ距離計、カメラの撮影画像の画像処理、光学式センサ、明度センサ等が考えられる。レーザ距離計は、例えば、載置面の上方側から載置される苗マットの上端面までの距離を計測することができるように設けられることで、苗マットの使用数を検出することができる。また、カメラは、例えば、載置面に載置される苗マットを撮影可能に設けられることで、撮影した画像を画像処理することによって、苗マットの使用数を検出することができる。光学センサは、例えば、発光部と、発光部からの光線が苗マットによって遮断されたことを検出する受光部と、から構成されることで、苗マットの使用数を検出することができる。

図21を用いて、下流側回転体71及び上流側回転体81の機体幅方向の位置について説明する。

苗押さえ棒は、条毎の載置面に置かれる苗マットを上方から押さえて円滑な搬送を行う役割を有しており、苗載台33の苗マットの送り方向を長手方向として棒状に形成される。図21(a)に示す実施形態では、長径の苗押さえ棒88aが載置面の中央を基準として左右対称に設けられ、短径の苗押さえ棒88bが載置面の中央に設けられる。

上流側回転体81は載置面の中央に設けられる。下流側回転体71は、短径の苗押さえ棒88bの下方(苗マットを押さえつける方向)に配置される。

以上のように、下流側回転体71は、短径の苗押さえ棒88bの下方に配置されることで、苗マットと下流側回転体71との間に空隙を生ずることなく、苗マットに下流側回転体71を食い込ませることができる。そのため、下流側回転体71の滑りを防止することができ、下流側回転体71の回転数から苗マットの送り量を正確に算出することができる。

図21(b)に示す実施形態では、上流側回転体81は、右側に位置する長径の苗押さえ棒88aの下方(苗マットを押さえつける方向)に配置される。そのため、同様に、上流側回転体81の滑りを防止することができ、上流側回転体81の回転数から苗マットの送り量を正確に算出することができる。

図21(c)に示す実施形態では、長径の苗押さえ棒88aが載置面の中央を基準として左右対称に三本並べて配置される。上流側回転体81及び下流側回転体71は、中央に配置される長径の苗押さえ棒88aの下方(苗を押さえつける方向)に配置される。そのため、同様の効果を奏する。

図21(d)に示す実施形態では、長径の苗押さえ棒88aが載置面の中央を基準として左右対称に二本並べて配置される。上流側回転体81は、右側に位置する長径の苗押さえ棒88aの下方(苗マットを押さえつける方向)に配置される。そのため、同様の効果を奏する。

以上のように、苗押さえ棒の下方(苗マットを押さえつける方向)に上流側回転体81及び下流側回転体71を配置することで、上流側回転体81及び下流側回転体71の滑りを防止でき、回転数から苗マットの送り量を正確に算出することができる。また、上流側回転体81及び下流側回転体71は、それぞれ同高さに複数並べて配置してもよい。

以上の構成において、苗取量算出部70は、実作業面積及び全条の苗マット使用数に基づいて実績縦取量を算出する。苗取量算出部70は、条毎の苗マット使用数を全て加算した苗マット使用数及び実作業面積から実績マット数(所定面積当たりの苗マット使用数)を算出する。そして、苗取量算出部70は、実績マット数及び苗載台33の横送り回数及びスリップ率を考慮した株数から実績縦取量を算出する。

苗取量算出部70は、圃場面積から実作業面積を減算することで算出される残作業面積と、苗マット数から苗マット使用数を減算することで算出される残苗マット数と、に基づいて目標縦取量を算出する。苗取量算出部70は、残作業面積及び残苗マット数から目標マット数(所定面積当たりの苗マット数)を算出する。そして、苗取量算出部70は、目標マット数及び苗載台33の横送り回数及びスリップ率を考慮した株数から目標縦取量を算出する。

苗取量算出部70は、実績縦取量及び目標縦取量を算出すると、目標縦取量から実績縦取量を減算した値を補正量として、基準縦取量に加算することで、基準縦取量を補正し、アクチュエータ56aを駆動制御している。

以上の構成において、全条分の実作業面積及び苗マット使用数から実績縦取量を算出し、全条分の残作業面積及び残苗マット数から目標縦取量を算出し、実績縦取量及び目標縦取量から全条分の補正量を算出しているが、これに限定されず、条毎に補正量を算出し、該条毎の補正量に基づいて全条分の補正量を算出してもよい。

苗取量算出部70は、条毎の実作業面積及び条毎の苗マット使用数から条毎の実績マット数を算出し、該条毎の実績マット数及び苗載台33の横送り回数及びスリップ率を考慮した株数から条毎の実績縦取量を算出する。そして、苗取量算出部70は、条毎の残作業面積及び条毎の残苗マット数から条毎の目標マット数を算出し、該条毎の目標マット数及び苗載台33の横送り回数及びスリップ率を考慮した株数から条毎の目標縦取量を算出する。苗取量算出部70は、条毎に算出される実績縦取量から目標縦取量を減算することで条毎の補正量を算出し、該条毎に算出される補正量に基づいて全条分の補正量を算出してもよい。

また、実績縦取量から目標縦取量を減算することで、補正量を算出しているが、これに限定されない。例えば、実績マット数から残苗マット数を減算した所定面積当たりの苗マット数の差分を所定面積当たりの縦送り回数(所定面積当たりの株数及び横送り回数から算出)で除することで、補正量を算出してもよい。

以上の構成において、基準縦取量の補正制御は、植付作業が行われる条数全ての苗マット使用数が算出された後に行われるため、一の条が圧縮率を算出してから補正制御を行うまでにタイムラグが発生する。そのため、タイムラグを考慮して、下流側回転体71は、苗載台33の条毎の載置面において、下端部から上方へ少なくとも所定の間隔を空けて配置される。

以上のように、植付作業中において、実際の植付作業が行われた実作業面積及び実際の植付作業に使用された苗マット使用数を算出可能とすることで、基準縦取量を補正することができる。そのため、所望の圃場に対して所望の苗マット数で植付作業を行うことができる。ゆえに、苗マットの消費効率を向上することができる。

図22を用いて、植付作業機3の異常状態の検出について説明する。ここでの、植付作業機3の異常状態とは、植付作業機3を構成する植付爪32、苗載台33の縦送り機構等の不良により植付作業を正常に行うことができない状態を指す。具体的には、植付爪32の摩耗、変形、縦送り機構の縦送りクラッチ55aの不良によって所望の縦取量で苗マットから苗を掻き取ることができない状態や、苗マットの送り不良によって苗滑り不良又は苗圧縮が発生している状態や、苗滑り不良や苗圧縮等によって欠株が発生している状態や、苗マットから掻き取られる苗の形状が良好でない状態を指す。苗取量算出部70は、植付爪32による縦取量制御において取得される各種のデータを蓄積可能としている。

図22(a)に示すように、苗取量算出部70は、苗マット使用数が条毎に算出されると、算出される苗マット使用数を比較して、植付作業機3が異常であるか否かを判断する。苗取量算出部70は、苗マット使用数が条毎に算出されると、苗マットの使用数が最も少ない条を検出し、該条以外の他(残り)の条の苗マットの使用数の平均値を算出する。そして、苗取量算出部70は、最も少ない条の苗マットの使用数が、他の条の苗マットの使用数の平均値よりも所定量以上少ないか否かを判断する。所定量以上少ない場合、苗マットの使用数が最も少ない条に対応する植付爪32又は縦送り機構の縦送りクラッチ55aが異常状態であることを検出する。ここでの、植付爪32の異常状態とは、植付爪32が石や異物等に衝突することによる植付爪32の変形、植付爪32の取付時の設定不良を指す。ここでの、所定量は、植付作業機3の正常な状態での植付作業において算出される苗マット使用数のばらつきの大きさから設定される。

以上の構成において、苗取量算出部70は、植付爪32又は縦送りクラッチ55aの異常状態を検出すると、オペレータに報知するとともに、例えば、植付爪32の取付時の設定が適切であるか、適切であるならば植付爪32の交換を促すガイダンスをモニタ67に表示する。なお、本実施形態では、植付爪32又は縦送りクラッチ55aの異常状態を検出するのに、条毎に検出された苗マット使用数を用いているが、これに限定されない。例えば、苗マット使用数の代わりに、補正量を用いてもよい。

図22(b)に示すように、苗取量算出部70は、補正量が条毎に算出されると、一の条において算出される補正量が、一の条において過去に算出(蓄積)された補正量と比較して、植付作業機3が異常状態であるか否かを判断する。苗取量算出部70は、一の条において補正量が算出されると、該補正量が、一の条において過去に算出された補正量よりも所定量以上多いか否かを判断する。所定量以上多い場合、一の条に対応する植付爪32の摩耗を検出する。ここでの、所定量は、速やかな交換が必要とされる摩耗が生じている植付爪32による植付作業において算出される補正量と、正常な状態の植付爪32による植付作業において算出される補正量と、に基づいて設定される。

以上の構成において、苗取量算出部70は、植付爪32の摩耗を検出すると、オペレータに報知する。植付爪32の摩耗を検出可能とすることで、植付爪32の交換を適切なタイミングで報知することができる。そのため、摩耗した植付爪32による植付作業を防止することができる。

以上の構成において、植付爪32の交換が必要とされる摩耗を検出する構成としているが、これに限定されない。例えば、植付爪32の速やかな交換は必要とされていないが、将来的に植付爪32の交換が必要となる摩耗の初期段階と、摩耗による植付爪32の交換が必要となる交換段階と、に段階的に報知する構成としてもよい。具体的には、苗取量算出部70は、一の条において算出される補正量が、一の条において過去に算出された補正量よりも第一所定量以上多い場合、摩耗の初期段階を検出し、一の条において算出される補正量が、一の条において過去に算出された補正量よりも第二所定量以上多い場合、摩耗による植付爪32の交換段階を検出するように構成される。以上のように、摩耗の程度を段階的にオペレータに報知することで、オペレータは植付爪32の交換を計画的に行うことができる。

図22(c)に示すように、苗取量算出部70は、一の条において所定面積当たりの苗マットの使用数(実作業面積の増加面積当たりの下流側回転体71の回転数に基づいて算出される苗マットの使用数)が算出されると、同一の圃場において一の条において過去に算出(蓄積)された所定面積当たりの苗マットの使用数と比較して、欠株が発生しているか否かを検出する。苗取量算出部70は、一の条において所定面積当たりの苗マットの使用数が算出されると、一の条において過去に算出された所定面積当たりの苗マットの使用数よりも所定量以上少ない場合、一の条において欠株を検出する。ここでの所定量とは、欠株が発生していない正常な状態での植付作業において算出される所定面積当たりの苗マットの使用数のばらつきの大きさから設定される。

以上のように、欠株を検出することで、オペレータは植付作業中において、度々田植機1を止めて後方を確認することなく、欠株を確認することができる。

図22(d)に示すように、苗取量算出部70は、下流側回転体71から上流側回転体81にわたって苗マットが置かれている状態(下流側回転体71及び上流側回転体81が苗マットの縦送りに連動して回転する状態)において、下流側回転体71の回転数から算出される苗マットの送り量と、上流側回転体71の回転数から算出される苗マットの送り量と、を比較して苗滑り不良及び苗圧縮が発生しているか否かを判断する。

図22(e)に示すように、苗取量算出部70は、一の条において、苗マットの縦送り毎に算出される下流側回転体71による苗マットの送り量と、上流側回転体81による苗マットの送り量と、の差分が所定量以上で、かつ、上流側回転体81による苗マットの送り量が下流側回転体71による苗マットの送り量よりも少ない場合、苗滑り不良として検出する。図22(f)に示すように、苗取量算出部70は、一の条において、苗マットの縦送り毎に算出される下流側回転体71による苗マットの送り量と、上流側回転体81による苗マットの送り量と、の差分が所定量以上で、かつ、下流側回転体71による苗マットの送り量が上流側回転体81による苗マットの送り量よりも少ない場合、苗圧縮として検出する。ここでの、所定量は、苗マットが正常に縦送りされている状態における下流側回転体71の送り量と、上流側回転体81の送り量と、に基づいて設定される。

以上のように、苗滑り不良及び苗圧縮を検出可能とすることで、オペレータは度々田植機を止めて後ろを確認することなく、苗滑り不良及び苗圧縮を検出することができる。そのため、苗滑り不良又は苗圧縮を起因とする植付不良や欠株を事前に防止することができる。

苗取量算出部70は、基準縦取量(又は補正後の基準縦取量)が算出されると、基準縦取量が所定の範囲内に収まっているか否かを判断する。苗取量算出部70は、基準縦取量が所定の範囲から外れる場合に、掻き取られる苗の形状不良を検出する。所定の範囲とは、苗載台33の横送り回数から算出される横送り量及び基準縦取量から苗マットから掻き取られる苗の縦横比が所定の比率範囲(目標値1対1を基準として設定される比率範囲)に収まるように設定される。

また、苗取量算出部70は、基準縦取量(又は補正後の基準縦取量)が算出されると、横送り量及び基準縦取量から苗マットから掻き取られる苗の縦横比が所定の比率範囲から外れた場合に掻き取られる苗の形状不良として検出してもよい。

以上の構成において、苗取量算出部70は、掻き取られる苗の形状不良を検出すると、苗の形状不良をオペレータに報知するとともに、苗の縦横比を目標値に近づけるために苗載台33の横送り回数又は縦取量の変更を促すガイダンスをモニタ67に表示する。例えば、縦横比が3対1である場合、横送り量を増やすように横送り回数を減らす、又は、縦取量を減らすように株数又は苗マット数を変更するガイダンスをモニタ67に表示する。

以上のように、苗の形状不良を検出可能とすることで、苗マットから掻き取られる苗が縦長になったり、横長になったりすることで、苗がばらけやすくなっている状態であることをオペレータは認識することができる。オペレータがガイダンスに従って設定を変更することで、形状不良の苗による植付作業を回避することができる。

本実施形態において、植付爪32の摩耗及び欠株の検出の際に、過去に同一の圃場において算出された補正量及び所定面積当たりの苗マットの使用数のデータが苗取量算出部70に蓄積されるように構成されているが、これに限定されない。例えば、田植機1の外部に上記のデータを蓄積するように構成してもよい。例えば、通信機器を介してクラウドデータ上に蓄積するように構成してもよいし、田植機1に接続される外部のメモリ等の携帯端末に蓄積するように構成してもよい。通信機器を介してクラウドデータ上に蓄積するように構成した場合、複数の田植機1が取得するデータを同一のクラウドデータ上に蓄積することで、複数の田植機1の各種の計画等(例えば、植付爪32の摩耗による交換手順)を一括で管理してもよい。

図23及び図24を用いて、植付爪32の縦取量制御について説明する。以下では、植付クラッチが接続され、植付作業機3は作動しているものとする。縦取量制御が開始されると、スリップ率を考慮した後輪8の走行距離及び作業幅から実作業面積は随時算出されている。また、苗マットの縦送りに連動して下流側回転体71及び上流側回転体81は、適宜回転され、下流側回転体71及び上流側回転体81の回転状態から苗継回数が検出されるとともに、下流側回転体71の回転数から苗マットの送り量が随時算出されている。

ステップS110において、縦取量制御が開始されると、苗取量算出部70は、圃場面積及び苗マット数がセレクトダイヤル66を用いて入力されたか否かを判定する。圃場面積及び苗マット数が入力された場合、ステップS120に移行させる。

ステップS120において、苗取量算出部70は、圃場面積及び苗マット数に基づいて算出される基準縦取量となるように、アクチュエータ59を駆動制御して、ステップS130に移行させる。

ステップS130において、苗取量算出部70は、基準縦取量に基づいて算出される苗の縦横比が所定の範囲内か否かを判定する。苗の縦横比が所定の範囲内の場合、ステップS150に移行させる。苗の縦横比が所定の範囲内でない場合、ステップS140に移行させる。

ステップS140において、苗取量算出部70は、苗の形状不良を検出して、オペレータに報知してステップS150に移行させる。

ステップS150において、苗取量算出部70は、上流側回転体81の苗マットの縦送りに連動して回転する状態から、回転していない状態に遷移したか否かを判定する。上流側回転体81の回転していない状態を検出すると、ステップS160に移行させる。

ステップS160において、苗取量算出部70は、条毎の苗マットの送り量と苗マットの苗継回数とに基づいて算出される圧縮率から条毎の苗マット使用数を算出し、ステップS170に移行させる。

ステップS170において、苗取量算出部70は、算出される条毎の苗マット使用数から、苗マットの使用数が最も少ない条を検出し、該条の苗マットの使用数が、他の条の苗マットの使用数の平均値よりも所定量以上少ないか否かを判定する。最も少ない条の苗マットの使用数が、平均値よりも所定量以上少なくない場合、ステップS190に移行させる。最も少ない条の苗マットの使用数が、平均値よりも所定量以上少ない場合、ステップS180に移行させる。

ステップS180において、苗取量算出部70は、植付爪32の変形又は縦送りクラッチ55aの異常状態を検出して、オペレータに報知してステップS190に移行させる。

ステップS190において、苗取量算出部70は、一の条における所定面積当たりの苗マットの使用数が算出されると、一の条において過去に算出された所定面積当たりの苗マットの使用数よりも所定量以上少ないか否かを判定する。一の条における所定面積当たりの苗マットの使用数が、過去に算出された所定面積当たりの苗マットの使用数よりも所定量以上少なくない場合、ステップS210に移行させる。一の条における所定面積当たりの苗マットの使用数が、過去に算出された所定面積当たりの苗マットの使用数よりも所定量以上少ない場合、ステップS200に移行させる。

ステップS200において、苗取量算出部70は、欠株を検出して、オペレータに報知してステップS210に移行させる。

ステップS210において、苗取量算出部70は、実作業面積及び苗マット使用数に基づいて実績縦取量を算出して、ステップS220に移行させる。

ステップS220において、苗取量算出部70は、残作業面積及び残苗マット数に基づいて目標縦取量を算出して、ステップS230に移行させる。

ステップS230において、苗取量算出部70は、実績縦取量及び目標縦取量に基づいて基準縦取量を補正し、補正後の基準縦取量となるようにアクチュエータ59を駆動制御して、ステップS240に移行させる。

ステップS240において、苗取量算出部70は、一の条において補正量が算出されると、一の条において過去に算出された補正量よりも所定量以上多いか否かを判定する。一の条において算出される補正量が、過去に算出された補正量よりも所定量以上多くない場合、ステップS260に移行させる。一の条において算出される補正量が、過去に算出された補正量よりも所定量以上多い場合、ステップS250に移行させる。

ステップS250において、苗取量算出部70は、植付爪32の摩耗を検出して、オペレータに報知してステップS260に移行させる。

ステップS260において、苗取量算出部70は、補正後の基準縦取量に基づいて算出される苗の縦横比が所定の範囲内か否かを判定する。苗の縦横比が所定の範囲内の場合、ステップS280に移行させる。苗の縦横比が所定の範囲内でない場合、ステップS270に移行させる。

ステップS270において、苗取量算出部70は、植付不良として検出して、オペレータに報知してステップS280に移行させる。

ステップS280において、苗取量算出部70は、実作業面積が圃場面積であるか否かを判定する。実作業面積が作業面積である場合、終了となる。実作業面積が圃場面積でない場合、ステップS150に移行させる。